0 引言

SAP型集成供液系统集泵站、泵站变频控制、多泵站智能联动、多级过滤、乳化液自动配比及质量保证、泵站状态参数检测及故障诊断与保护为一体[1],为工作面液压支架动作和采煤机喷雾降尘提供液压动力[2-4]。SAP型集成供液系统由被控设备和控制系统组成:被控设备包括各种泵、液箱、高压过滤站、组合开关、传感器、变频器等;控制系统由控制器和控制软件组成,可实现远程集中控制和就地单独控制[5-6]。

控制系统作为SAP型集成供液系统的核心[7],其控制器通过搭载不同控制软件实现不同功能,可分为中央控制器、液箱控制器、乳化泵控制器、高压过滤站控制器等[8-10]。控制器硬件结构固定,而控制软件则根据客户需求定制开发,其可靠性很大程度上决定了控制系统的可靠性,因此出厂前有必要对软件进行测试。

针对SAP型集成供液系统软件的测试主要包括输入信号模拟、输出信号检测、点表参数校验3个部分。输入信号模拟是模拟各类传感器信号或反馈信号输入控制器。输出信号检测是测试控制器能否根据输入信号执行相应的逻辑判断并输出正确的控制信号。点表参数校验是测试控制器中有关控制运行状态的参数是否与实际参数一致。现有的测试主要存在以下问题。

(1) 输入信号模拟精度低且操作不便。目前采用手动控制电位器和变送器的方式模拟电压和电流信号,但电位器和变送器无法显示实际的电压或电流,且随着电位器和变送器使用时间的增加,信号模拟精度降低。对于反馈信号等数字信号的模拟,则直接用裸露导线连通或断开信号端,操作不便。

(2) 输出信号检测通道少。现有测试方式仅通过万用表检测各类输出信号,但1台万用表只能检测1路信号,针对多路信号同时检测存在一定的局限性。

(3) 点表参数校验耗时长。点表参数包含控制器运行状态、传感器参数及变频器参数等大量数据。点表参数校验使用的串口通信软件只能根据单一的地址访问相应数据,缺少对于地址和数据的文字描述,不便于测试人员快速校验。其次,在执行远程集中控制时,需要对多个地址写入数据,而串口通信软件只能逐个写入,影响点表参数校验效率。

(4) 线路连接繁琐。控制器的接口功能繁多,功能的启用或停用由控制软件决定,而软件根据客户需求定制,导致控制器与其他设备在连接上存在许多差异,造成测试人员需要根据不同的软件需求连接线路,过程繁琐。其次,测试中使用的电位器、变送器、万用表等测试工具,也需要测试人员频繁接线或更换接口。

为解决上述问题,本文设计了一种SAP型集成供液系统软件测试平台,可实现各类信号高精度模拟和多路信号同时检测,快速执行功能测试。

1 测试平台设计

1.1 整体结构

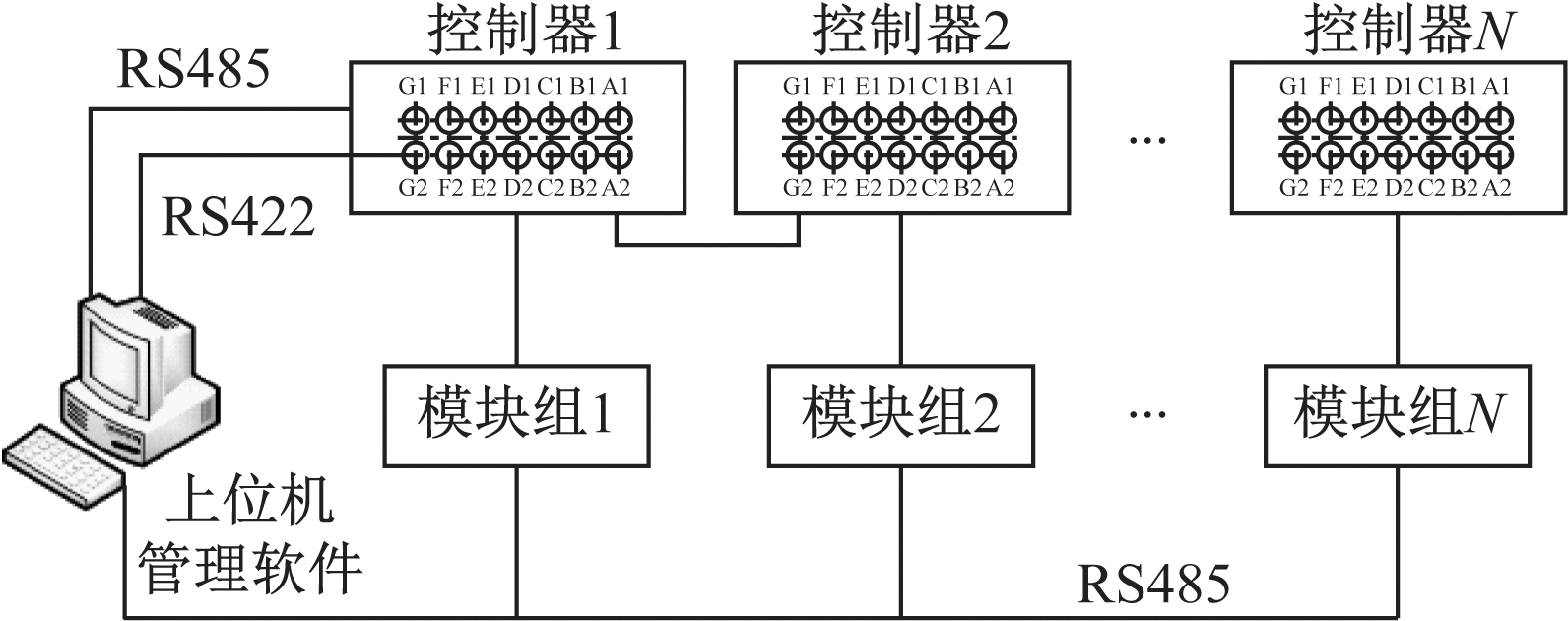

SAP型集成供液系统软件测试平台结构如图1所示。模块组与控制器一一对应;各控制器之间由专用电缆连接;模块组内各模块之间、模块组之间及模块组与上位机管理软件之间均采用RS485通信;上位机管理软件通过专用的RS422连接器读写控制器点表参数。

图1 SAP型集成供液系统软件测试平台组成

Fig.1 Structure of SAP integrated pressure pumping system

控制器接口按照信号类型可分为数字输入接口、数字输出接口、模拟输入接口、模拟输出接口、RS485接口。其中,RS485接口用于监测变频器状态,其他接口用于连接各类传感器和被控设备。根据控制器接口分类,选择相应的输入、输出模块组成模块组,代替电位器、变送器和万用表等测试工具。

上位机管理软件根据测试需求发送测试命令控制模块组,模块组模拟测试信号输入控制器,控制器采集到测试信号后,点表参数发生变化并传输至上位机管理软件,同时控制器根据测试信号进行逻辑判断并输出控制信号,控制信号被模块组采集后传输至上位机管理软件。上位机管理软件根据控制信号是否与测试需求相匹配得到测试结果。

1.2 模块组

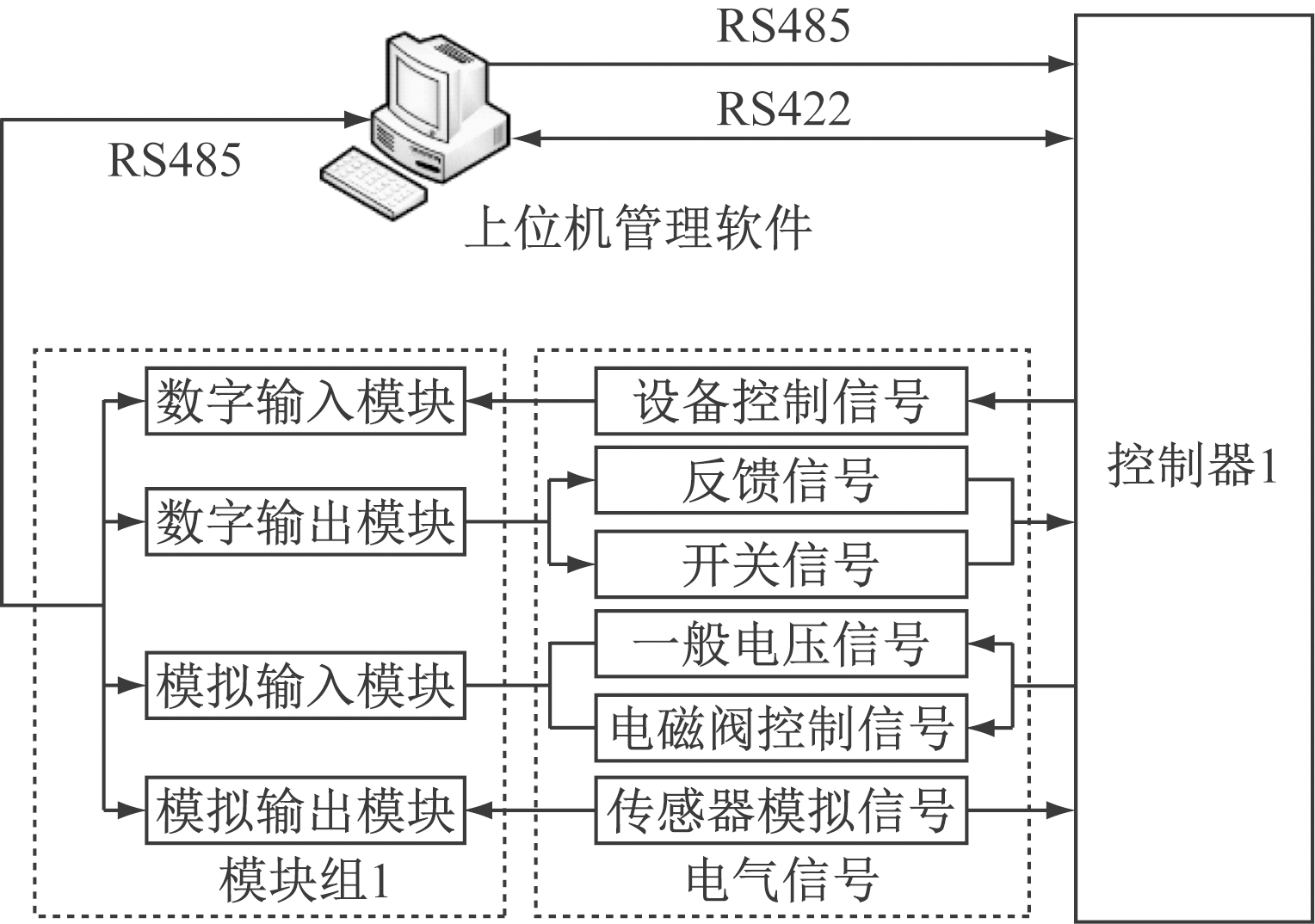

由于变频器状态的信号模拟直接通过上位机管理软件经RS485通信输入控制器[11],所以模块组内只需包含数字输入模块、数字输出模块、模拟输入模块、模拟输出模块,如图2所示。

(1) 数字输入模块用于输出信号检测,可采集控制器输出的设备控制信号(开关量),如泵启停信号等,因此可选择开关量输入模块。

(2) 数字输出模块用于输入信号模拟,可向控制器输出数字信号,起到模拟反馈信号和开关信号的作用。控制器部分接口包含双功能,为方便测试,数字输出模块也用于双功能切换(类似单刀双掷开关)。因此,数字输出模块可选择一常开一常闭的继电器输出模块。

图2 模块组原理

Fig.2 Principle of module group

(3) 模拟输入模块用于输出信号检测,可采集控制器输出的电压信号。控制器的电压输出分为小于5 V的一般电压信号及12 V的电磁阀控制信号。为节省成本,模拟输入模块选择量程为0~10 V的电压输入模块,可直接测量小于5 V的一般电压信号,同时通过串联电阻分压的方式,根据欧姆定律计算实际的电磁阀控制信号。

(4) 模拟输出模块用于输入信号模拟,可向控制器输出电压或电流信号,用于模拟各类传感器信号。控制器可采集0~5 V的电压信号和4~20 mA的电流信号,因此模拟输出模块可选择0~5 V电压输出模块。经过模块和控制器的校准,当模块输出电压限定在620~2 410 mV时,可实现4~20 mA电流模拟效果。

根据控制器接口功能,将数字输入模块、数字输出模块、模拟输入模块、模拟输出模块的各通道经电气连接并重新组合,装配专用接头后接入控制器,保证模块组的功能与控制器全部的接口功能相对应。当软件启用或停用控制器的部分功能时,测试人员只需通过上位机管理软件启用或停用模块组相应功能,避免了因控制软件差异造成的线路连接繁琐。

1.3 上位机管理软件

组态软件作为工控领域监控层的专用软件[12-13],具备强大的图形编辑功能,方便实现状态监测和过程控制[14-15],因此利用组态软件设计上位机管理软件。上位机管理软件主要功能如下。

(1) 模块组控制。根据模块的RS485通信协议,在上位机管理软件中完成模块设备地址、波特率、停止位、校验方式等通信参数的设置,通过访问模块寄存器地址的方式对模块进行数据读写。

(2) 点表参数校验。为提高点表参数校验效率,将各控制器的点表参数进行分类整理;部分点表参数以二进制呈现,每一位表示一个开关状态,直接使用多个指示灯代表开关状态;对所有点表参数添加文字描述,方便测试人员校验。

(3) 测试用例快速执行。通过对模块组内多个模块同时控制,使模块组输出快速满足测试用例需求,并采集控制器的控制信号、读写点表参数,自动对比控制信号和点表参数是否具有一致性,从而判断测试结果。

2 测试平台应用

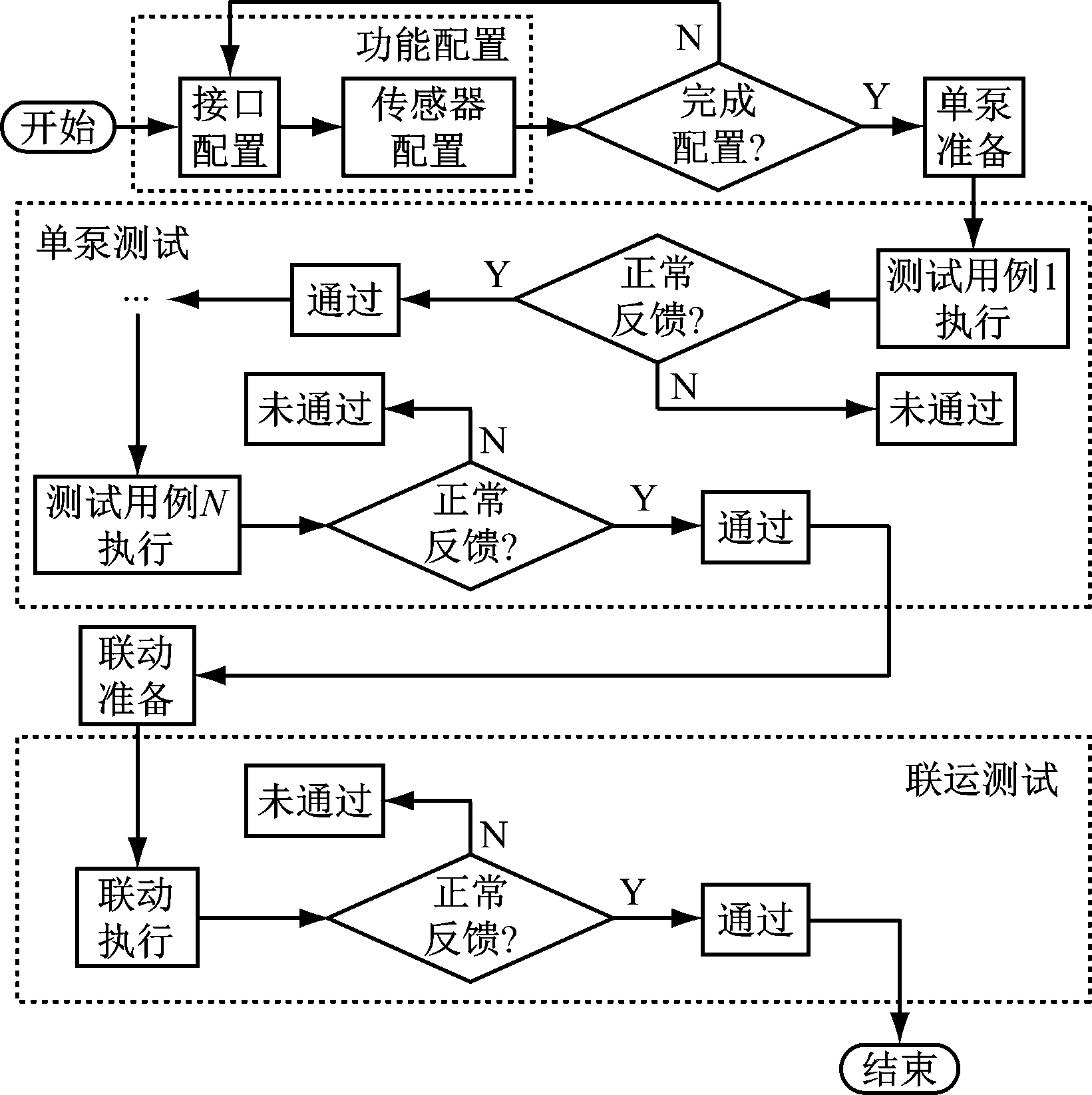

根据测试需求,测试流程主要包括功能配置、单泵测试和联动测试,如图3所示。

图3 测试流程

Fig.3 Test process

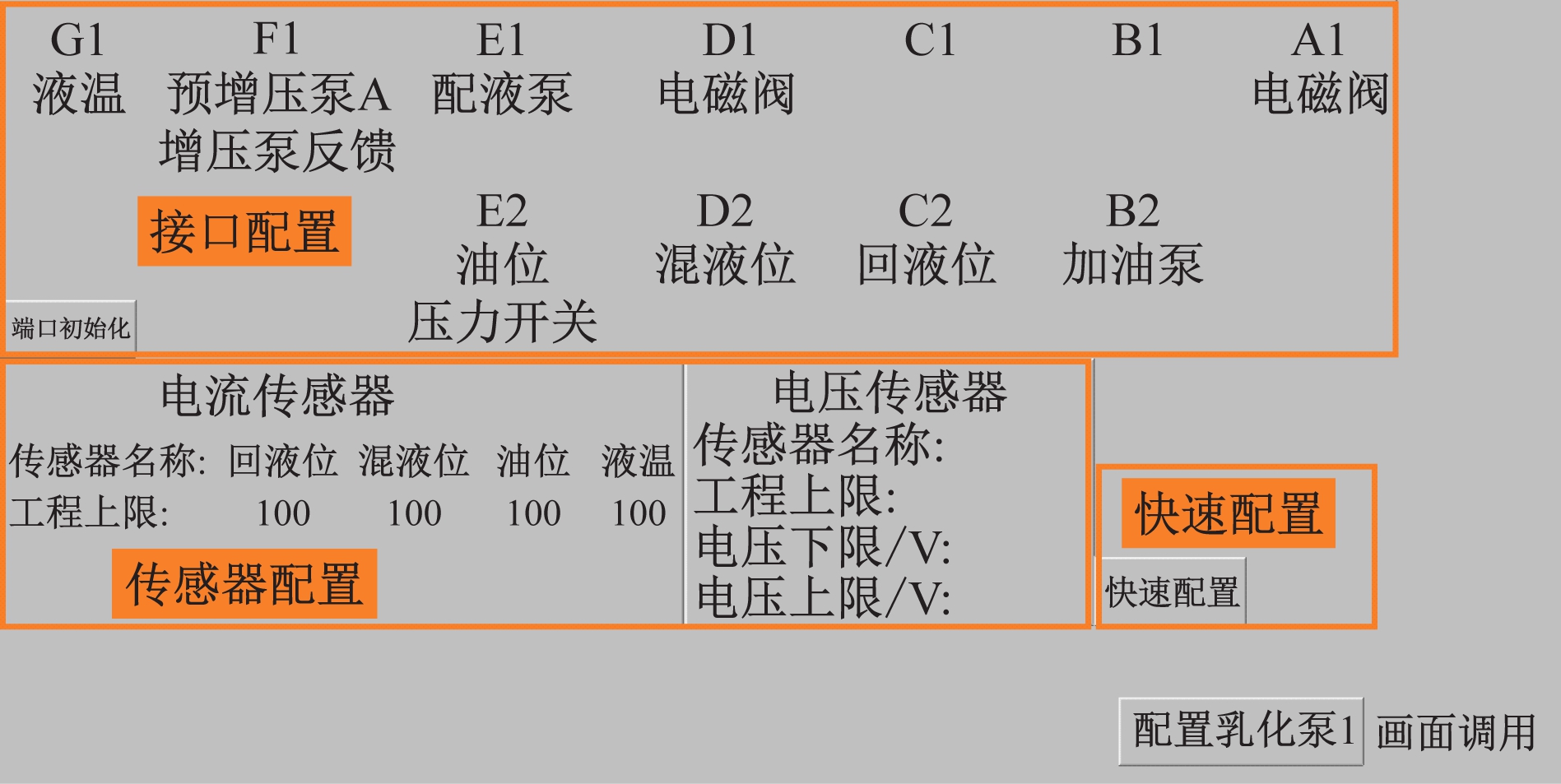

2.1 功能配置

功能配置包含接口配置、传感器配置和快速配置,界面如图4所示(以液箱控制器功能配置为例)。接口配置即针对控制器接口功能,相应启用或停用模块各通道的功能,测试人员仅需在配置界面进行操作,无需频繁更改线路连接。传感器配置即针对模拟输出模块各通道的名称和量程进行配置,保证模拟输出模块的输出值与控制器的采集量程一致。快速配置则提供了具有通用性的接口配置和传感器配置方案,测试人员可对通用性方案中的个别项目进行修改来满足配置需求,提升配置效率。

2.2 单泵测试

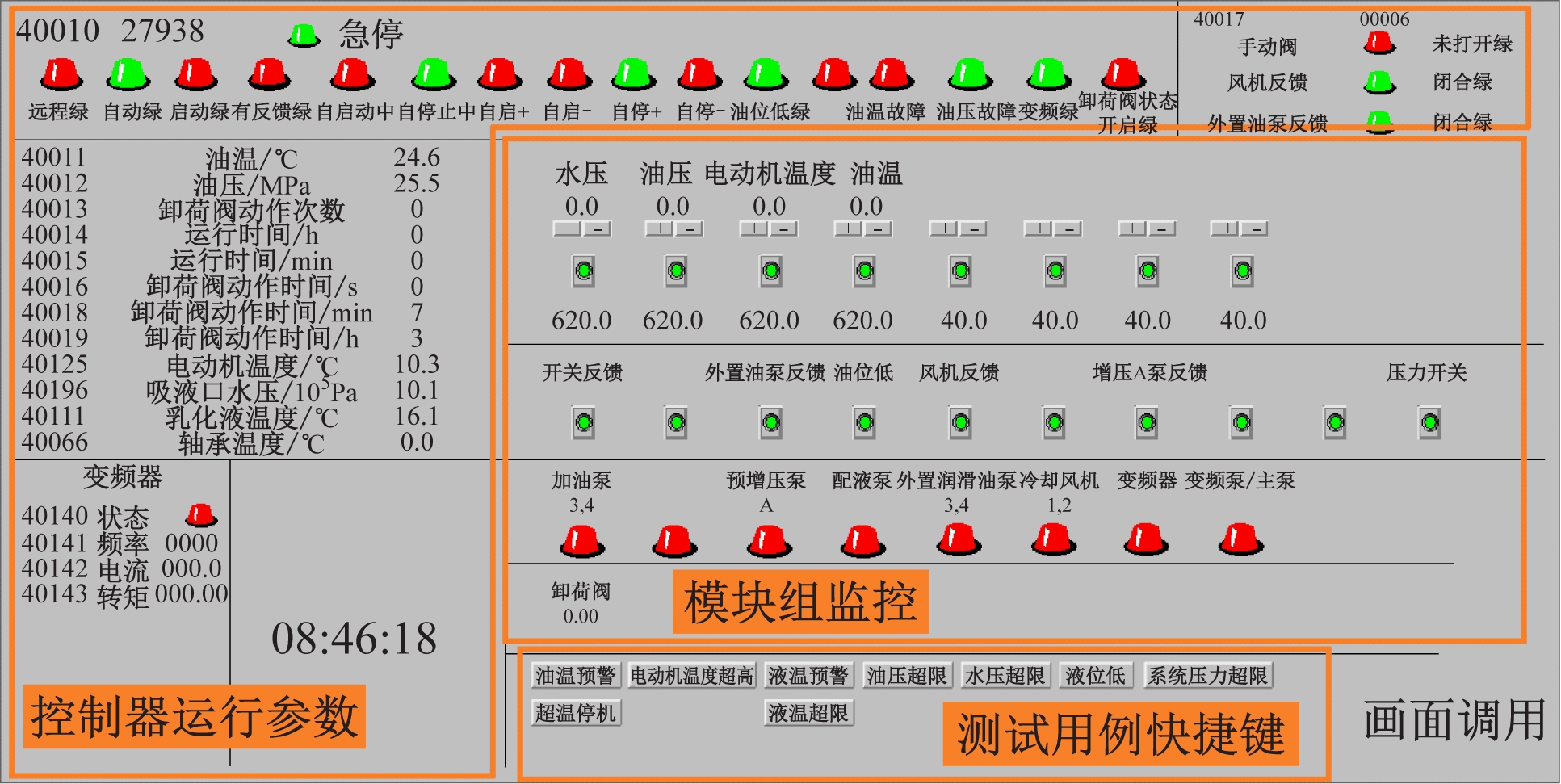

单泵测试是对某一台具有特定功能的控制器进行测试,界面如图5所示(以液箱控制器测试为例)。通过点击快捷键的方式,实现测试用例快速执行。例如对油温预警功能进行测试时,点击“油温预警”快捷键,上位机管理软件控制模拟输出模块输出与超限油温对应的电压,电压信号输入至控制器并转换成相应的油温显示在控制器运行参数区内,对应的油温故障报警指示灯点亮,控制器执行停泵命令并关闭电磁阀,数字输入模块采集到停泵信号且模块组监控区相应的指示灯熄灭,模拟输入模块采集到电磁阀控制信号变化且模块组监控区相应的电压发生变化,则判断测试通过。

图4 功能配置界面

Fig.4 Interface of function configuration

图5 单泵测试界面

Fig.5 Interface of single pump test

2.3 联动测试

联动测试是对多台控制器联动功能进行测试,界面如图6所示。通过点击“控制按钮”,上位机管理软件对控制器点表的不同地址进行数据写入,使控制器执行启动或停止命令。状态指示灯用来表示是否发出启动或停止控制信号,以及控制器处于启动还是停止状态。

图6 联动测试界面

Fig.6 Interface of linkage test

3 结语

SAP型集成供液系统软件测试平台利用上位机管理软件控制模块组模拟各类输入信号,避免了频繁更改线路连接且模拟精度高;通过模块组采集控制器输出的控制信号并传输至上位机管理软件,实现了多路输出信号同时检测;由上位机管理软件读写控制器点表参数,通过图形化界面缩短了点表参数校验时间。经应用验证,该测试平台可有效提升测试效率和准确性。

参考文献(References):

[1] 符大利.黄陵一号煤矿自动化工作面集成供液系统的应用[J].河南科技,2016(3):74-76.

FU Dali.Huangling No.l Coal Mine automation working face integrated application of liquid supply system[J].Journal of Henan Science and Technology,2016(3):74-76.

[2] 李然,王伟.综采集成供液系统智能监测诊断技术现状与发展[J].煤炭科学技术,2016,44(3):91-95.

LI Ran,WANG Wei.Status and development of intelligent monitoring and diagnosis technology for fully-mechanized integrated pressure pumping system[J].Coal Science and Technology,2016,44(3):91-95.

[3] 任伟.国外主流矿用乳化液泵站控制系统的介绍与比较[J].煤矿开采,2011,16(5):65-67.

REN Wei.Introduction and comparison of foreign main-stream controlling systems of mine emulsion pump[J].Coal Mining Technology,2011,16(5):65-67.

[4] 李然.乳化液泵阀座拉升器疲劳裂纹扩展有限元分析[J].煤炭科学技术,2013,41(5):104-107.

LI Ran.Finite element analysis on fatigue crack expansion of lifter in valve seat of emulsion pump[J].Coal Science and Technology,2013,41(5):104-107.

[5] 叶隆浩.矿用乳化液泵站控制系统的现状及发展趋势[J].陕西煤炭,2016,35(2):73-75.

YE Longhao.Status and development trend of mine-used emulsion pump station control system[J].Shaanxi Coal,2016,35(2):73-75.

[6] 郭胜帅,张忠玉,于波.SAP型智能集成供液系统在大采高综采工作面中的应用[J].山东工业技术,2016(5):89.

GUO Shengshuai,ZHANG Zhongyu,YU Bo.Application of SAP intelligent integrated liquid supply system in fully mechanized mining face with large mining height[J].Shandong Industrial Technology,2016(5):89.

[7] 郭志伟.综采工作面乳化液泵站智能集中控制系统应用[J].山西焦煤科技,2015,39(9):27-29.

GUO Zhiwei.Application of intelligent centralized control system on emulsion pump station in fully mechanized working face[J].Shanxi Coking Coal Science & Technology,2015,39(9):27-29.

[8] 周述霞.SAP型智能集成供液系统在寺家庄煤矿的应用[J].机械管理开发,2016,31(11):117-119.

ZHOU Shuxia.Application of SAP intelligence integration for hydraulic system in Sijiazhuang Coal Mine[J].Mechanical Management and Development,2016,31(11):117-119.

[9] 薛振江.智能化工作面液压系统应用分析[J].内蒙古煤炭经济,2017(18):37.

XUE Zhenjiang.Application analysis of intelligent working face hydraulic system[J].Inner Mongolia Coal Economy,2017(18):37.

[10] 李俊士,郭资鉴,牛剑峰,等.集成供液控制系统的仿真测试系统及方法:201910082422.0[P].2019-05-21.

LI Junshi,GUO Zijian,NIU Jianfeng,et al.Simulation testing system and method of integrated pressure pumping control system:201910082422.0[P].2019-05-21.

[11] 赵阳光,魏霞.基于Modbus协议的远程AI模块的开发[J].现代电子技术,2019,42(6):179-182.

ZHAO Yangguang,WEI Xia.Development of remote AI module based on Modbus protocol[J].Modern Electronics Technique,2019,42(6):179-182.

[12] 邢娅莉,胡光雄,李谦.监控组态软件仿真教学系统开发[J].科技创新与应用,2019(6):39-40.

XING Yali,HU Guangxiong,LI Qian.Development of monitoring configuration software simulation teaching system[J].Technology Innovation and Application,2019(6):39-40.

[13] 宋志崇.监控组态软件的研究与设计[D].大连:大连理工大学,2008.

SONG Zhichong.Research and design of supervisory control configuration software[D].Dalian:Dalian University of Technology,2008.

[14] 张楠,孙友宏,王庆华.基于组态软件、智能模块及PLC的岩土热物性原位测试仪监控系统[J].吉林大学学报(地球科学版),2010,40(2):383-388.

ZHANG Nan,SUN Youhong,WANG Qinghua.Automatic detection and control system of in-situ testing equipment for study rock and soil thermophysical properties based on configuration software,intelligent module and PLC[J].Journal of Jilin University(Earth Science Edition),2010,40(2):383-388.

[15] 祝宁,于海生,吴贺荣.基于组态王和研华ADAM模块的小功率加热体温度控制系统设计[J].工业控制计算机,2013,26(2):15-17.

ZHU Ning,YU Haisheng,WU Herong.Temperature control system of low power heating body based on KingView and ADAM module[J].Industrial Control Computer,2013,26(2):15-17.