0 引言

随着煤层开采深度和开采煤层厚度的增加,更为复杂的地质环境和断层构造给综采工作面液压支架承载能力和稳定性控制带来了更大挑战[1-4]。面对深部煤层的高地应力、高采动影响和高动载冲击时,液压支架承受动载冲击和偏载的概率会大幅上升[5-6],而支架的主要承载部件是与顶板直接接触的顶梁。因此,实现顶梁高度和姿态角的稳定性控制不仅能保证液压支架本身的稳态支护,还能有效维护工作面围岩稳定性,为煤矿开采作业顺利进行及人员与设备安全提供保障。

近年来,液压支架姿态信息获取和位姿调控成为支架自适应控制领域的研究热点。史文萍[7]将模糊自适应PID控制算法引入液压支架控制系统,实现了系统预警、预测、预案。朱殿瑞[8]分析了液压支架在使用过程中可能出现的各种姿态,建立了支架运动学模型,通过倾角传感器测量前连杆、顶梁和底座倾角,为液压支架姿态监测提供了理论依据。张坤[9]、文治国等[10]以两柱掩护式液压支架为例,通过在支架顶梁、底座、前连杆上布置倾角传感器,建立了支架姿态数学模型,并推导了支架在任意姿态下关键参数的姿态算法,搭建了姿态虚拟样机,提出了自适应控制策略。周凯等[11]通过建立液压支架矢量闭环运动方程并对顶梁和掩护梁进行受力分析,给出了立柱、平衡千斤顶油缸与支架位姿参数的关系,建立了液压支架姿态及受载信息反演数学模型。李海锋[12]、蒋守勇等[13]通过正向运动建立训练数据集,构造逆运动模型,设计了一种基于BP神经网络的位姿空间到驱动空间的非线性转换模型,实现了液压支架支护位姿的实时监测。笔者及其团队[14-15]提出了液压支架支护状况获取与模糊综合评价方法、液压支架-围岩自适应支护控制方法等,基于变论域模糊控制方法建立了液压支架与围岩刚度、强度及稳定性耦合自适应控制策略,可根据外载变化自动调节液压支架的安全阀开启压力及立柱、平衡千斤顶压力,保证液压支架处于合理支护状态。

液压支架在稳态支护过程中,其受力状况十分复杂。岩石垮落、基本顶断裂垮落等现象时有发生,导致液压支架载荷瞬时增大或合力作用点偏离柱窝位置,造成支架顶梁下沉和俯仰(“低头”或“抬头”)等姿态失稳现象。这对液压支架控制器在稳态支护状态下自适应控制的快速性和强抗干扰能力提出了更高要求。针对该问题,本文在上述研究基础上,以支顶掩护式液压支架为研究对象,设计了一种包含速度补偿的RBF神经网络控制器,并基于该控制器提出了一种液压支架顶梁位姿调控系统,通过对立柱和平衡千斤顶进行调节,确保在支护过程中液压支架顶梁位姿稳定,为实现液压支架自适应调控提供了理论支撑。

1 液压支架顶梁位姿调控数学模型

以ZY10800/28/63支顶掩护式液压支架为研究对象,其结构模型如图1所示。该支架为两自由度并联结构,通过立柱和平衡千斤顶驱动支架运动,从而控制顶梁高度和姿态角。图1中θ1—θ5分别为液压支架立柱、后连杆、前连杆、掩护梁、顶梁与水平面的夹角;L3,L4分别为液压支架后连杆和前连杆长度;L5为液压支架掩护梁前后连杆铰接孔距离;L6为液压支架掩护梁前连杆铰接孔到平衡千斤顶油缸铰接孔距离;L7为平衡千斤顶油缸铰接孔到顶梁铰接孔距离;L8为液压支架顶梁掩护梁铰接孔到顶梁上平衡千斤顶铰接点距离;L9为平衡千斤顶铰接点到立柱柱窝距离;L10,L11分别为立柱和平衡千斤顶油缸长度;H1—H9分别为底座立柱柱窝、前连杆铰接点、后连杆铰接点、顶梁立柱柱窝、掩护梁铰接点、掩护梁前连杆铰接点、顶梁平衡千斤顶铰接点、掩护梁平衡千斤顶铰接点、掩护梁后连杆铰接点的高度;C1,K1分别为立柱阻尼系数和弹性系数;C2,K2分别为平衡千斤顶阻尼系数和弹性系数;S1—S5分别为液压支架立柱、后连杆、前连杆、掩护梁、顶梁质心;lS0—lS5分别为液压支架立柱、后连杆、前连杆、掩护梁、顶梁铰接点到对应质心的距离;f为外部作用合力;lh为顶梁柱窝铰接点到质心的距离;a,b分别为顶梁掩护梁铰接点到平衡千斤顶油缸两端点距离。

图1 液压支架结构模型

Fig.1 Hydraulic support structure model

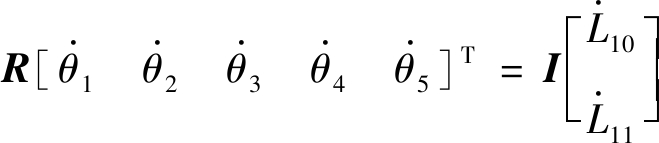

根据液压支架结构模型建立闭环矢量方程,求导后可得液压支架运动学方程[11]:

(1)

(2)

(3)

式中λ1,λ2分别为顶梁掩护梁形成的锐角、b与掩护梁形成的锐角。

应用拉格朗日方法并引入等效元素的思想,建立液压支架动力学方程:

(4)

式中:T为雅可比矩阵;M为质量矩阵;q为广义坐标;F为力矢量。

式(4)可写为

(5)

式中:![]() 为广义速度;

为广义速度;![]() 为广义加速度。

为广义加速度。

阀控液压缸的液压系统传递函数为

(6)

式中:xP为液压缸总输出位移;kq为流量增益系数;AP为液压缸有效工作面积;xV为液压缸总输入位移;kce为总流量压力系数;Vt为液压系统总压缩容积;βe为有效体积弹性模量;s为拉普拉斯算子;FL为作用在活塞上的外负载力;ω为液压固有频率,![]() 液压缸活塞和负载总质量;ξ为液压阻尼比,

液压缸活塞和负载总质量;ξ为液压阻尼比,![]() 为液压缸活塞和负载的黏性阻尼系数。

为液压缸活塞和负载的黏性阻尼系数。

2 RBF神经网络控制器

对于工业生产上复杂非线性、不确定、不确知系统在不确定、不确知环境中的控制,经典控制方法往往达不到理想的控制效果。而基于神经网络的控制方法不依赖被控对象的数学模型,能以任意精度逼近任意非线性函数,可以辨识被控对象,从而获得简单的控制模型,同时具有学习能力和自适应性,为解决上述系统的控制问题提供了有效途径,满足动静态控制性能要求。根据建立的液压支架顶梁位姿调控数学模型可知,该被控对象具有多变量、非线性等特点,采用RBF神经网络能够较好地模拟被控对象非线性特性,模型架构简单,训练速度快,且具有全局最优解。

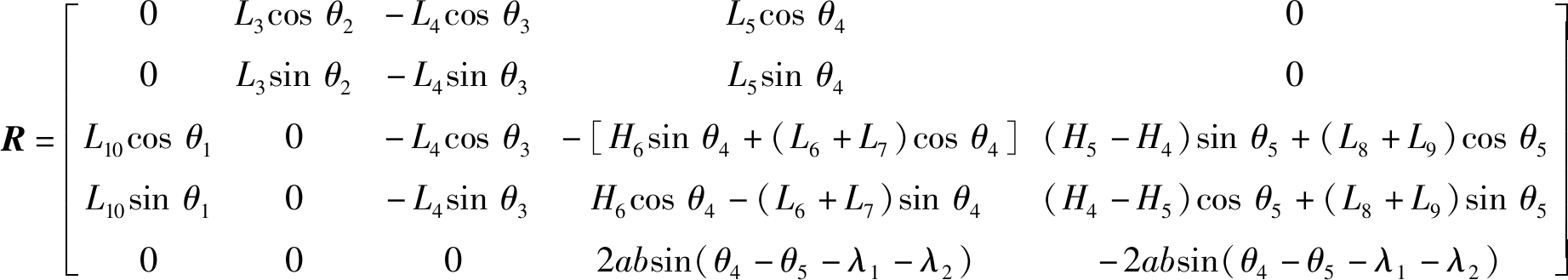

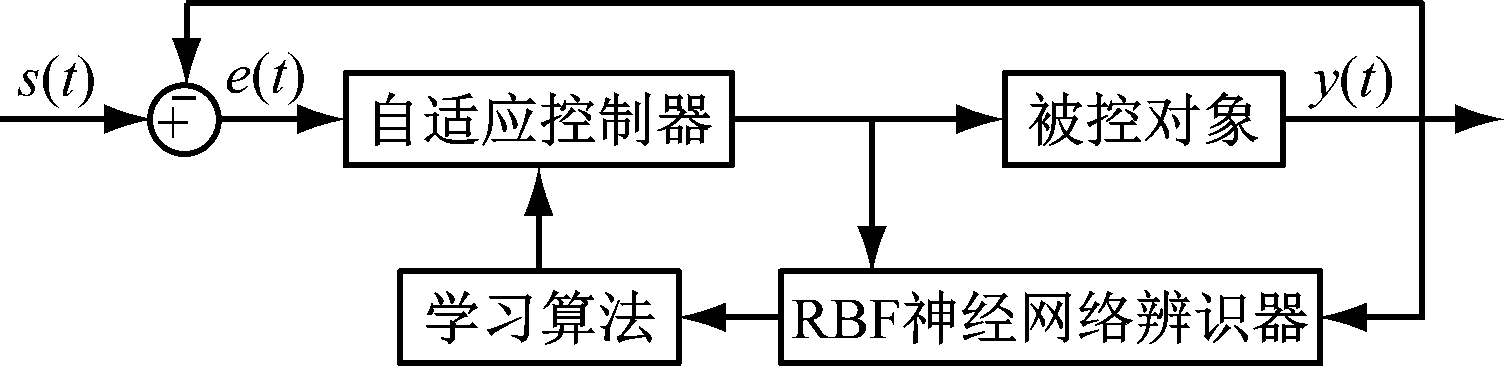

由液压支架顶梁位姿调控数学模型可知,液压支架立柱和平衡千斤顶的长度可唯一确定顶梁高度和姿态角,即可将液压支架高度和姿态角控制问题转换为立柱和平衡千斤顶长度控制问题。因此,本文将自适应控制策略与RBF神经网络控制架构相结合,并考虑实际工程需求,设计了一种RBF神经网络控制器,如图2所示,其中s(t)为设定值,y(t)为被控对象实际输出值,e(t)为s(t)与y(t)差值。该控制器主要包括具备在线修正功能的RBF神经网络辨识器和自适应控制器:RBF神经网络辨识器用于在线估计对象参数,自适应控制器用于实现参数自动整定,进而有效调节阀控液压缸的输入流量,实现液压支架立柱和平衡千斤顶长度控制,最终达到液压支架顶梁高度和姿态角在线调整目的。

图2 RBF神经网络控制器结构

Fig.2 Structure of RBF neural network controller

定义液压支架顶梁目标高度为hd,反馈高度为hf,目标姿态角为θd,反馈姿态角为θf,则高度误差Δh和姿态角误差Δθ分别为

Δh=hd-hf

(7)

Δθ=θd-θf

(8)

由于液压支架立柱和平衡千斤顶的长度可唯一确定顶梁高度和姿态角,所以立柱和平衡千斤顶的长度与顶梁高度和姿态角的误差关系可表示为

![]()

(9)

式中:e1,e2分别为立柱、平衡千斤顶长度误差;T0为变换矩阵。

假设RBF神经网络控制器对立柱及平衡千斤顶液压阀的输入为u,活塞位置为x,则立柱和平衡千斤顶的力平衡方程为

(10)

式中:![]()

选择增益矩阵Q=[pp pd]T,使多项式s2+pds+pp=0的所有根都在复平面左半平面。取控制率为

(11)

式中E为误差矩阵,E=[e1 e2]。

考虑到建模不精确会导致系统控制性能下降,对液压支架顶梁位姿调控数学模型不精确的部分进行拟合。采用RBF神经网络的预测输出![]() 代替f,通过其良好的全局逼近能力和收敛速度,实现自适应调控,即

代替f,通过其良好的全局逼近能力和收敛速度,实现自适应调控,即

(12)

式中:W为调整权重;G(x)为高斯基函数。

学习算法包括自适应律和速度补偿项,具体如下。

(1)自适应律。为了进一步逼近逆误差函数,充分利用RBF神经网络可以任意精度逼近连续非线性函数的特性,采用RBF神经网络对液压支架顶梁位姿调控数学模型中不精确的部分进行拟合,结合自适应反步控制,建立权重W的自适应律(式(13)),通过调节W实现液压支架顶梁姿态自适应控制。

(13)

式中:γ为控制器系数;P为样本点数。

(2)速度补偿项。设流量总增益等效为Be,伺服阀位移控制信号为u0,可得

(14)

将学习算法传递给自适应控制器,即完成RBF神经网络控制器设计。

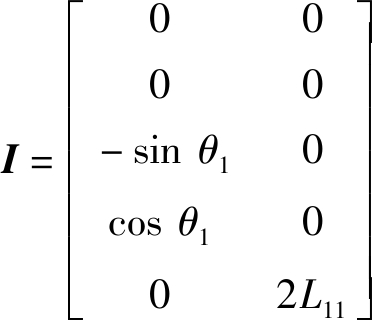

3 仿真实验

为了验证本文液压支架顶梁位姿调控数学模型和RBF神经网络控制器的有效性,在Matlab/Simulink软件中进行仿真实验。根据建立的液压支架顶梁位姿调控数学模型,利用Simulink模块搭建液压支架系统仿真模型,如图3所示。该模型包括液压支架运动学模型模块和液压系统模型模块。

图3 液压支架系统仿真模型

Fig.3 Simulation model of hydraulic support system

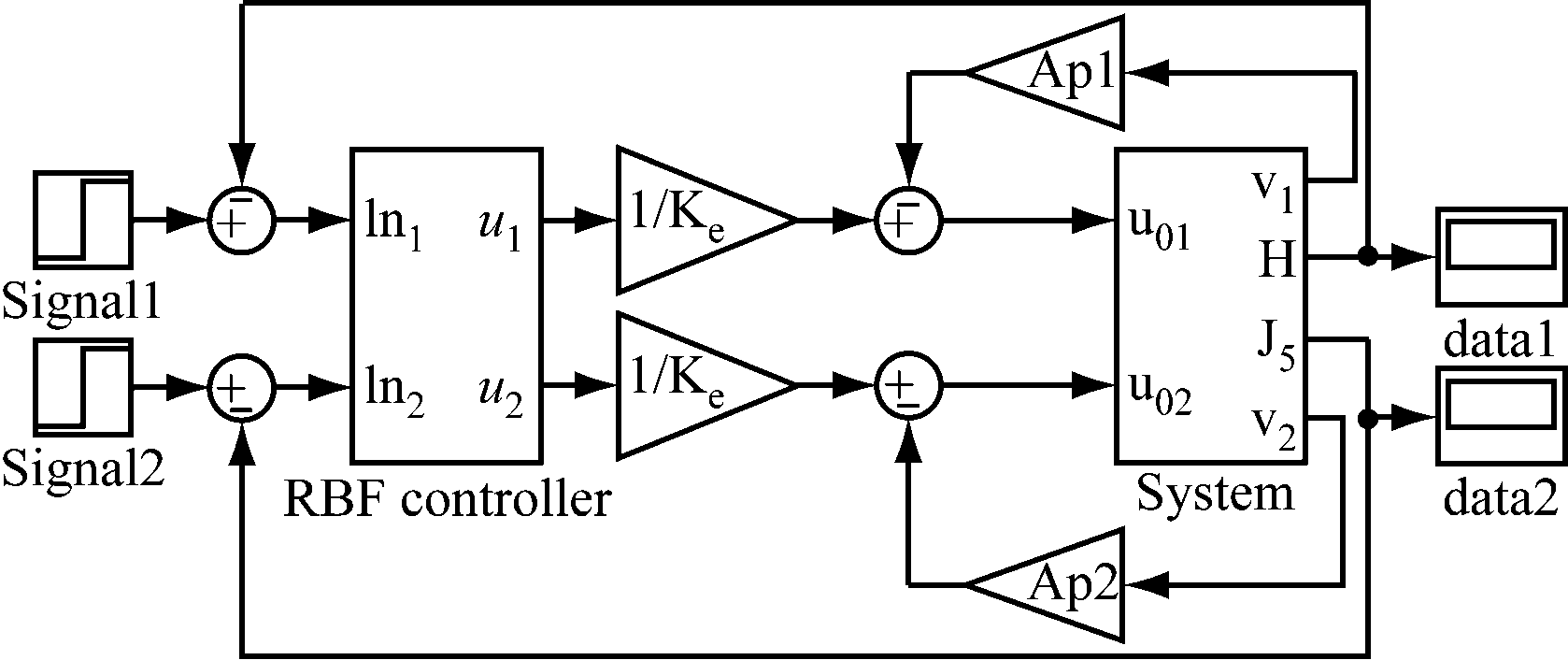

在液压支架系统仿真模型基础上,利用Matlab神经网络工具箱提供的神经网络设计、训练和仿真函数及模块,搭建液压支架顶梁位姿调控系统仿真模型,如图4所示。该模型主要包括两部分:RBF神经网络控制器模块(RBF controller),其中神经网络为2-5-2结构,采用sfunction 编写;液压支架系统仿真模型模块(System)。

为模拟实际生产中液压支架受到周期来压信号的情况,对液压支架顶梁位姿调控系统仿真模型输入阶跃信号,分析液压支架顶梁高度和姿态角响应。

图4 液压支架顶梁位姿调控系统仿真模型

Fig.4 Simulation model of roof beam position and attitude control system of hydraulic support

RBF神经网络控制器输出液压阀控制量,经仿真可得液压支架顶梁高度和姿态角反馈量,将反馈量与目标高度和姿态角进行比较,根据其误差进行下一轮控制。RBF神经网络控制器参数矩阵、系数和增益矩阵分别设置为![]() 初始权值取为0。

初始权值取为0。

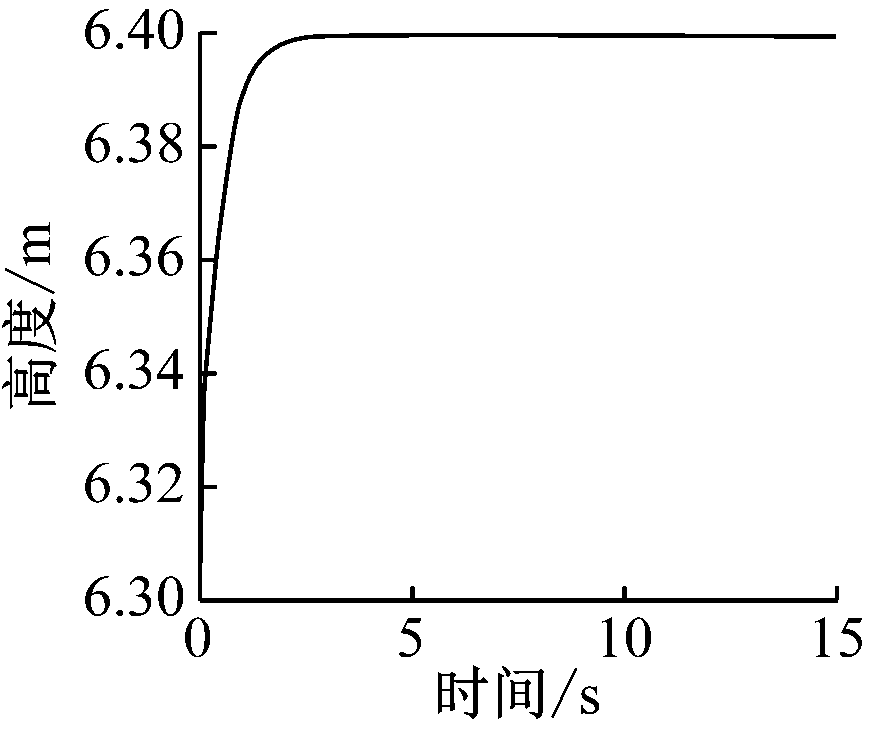

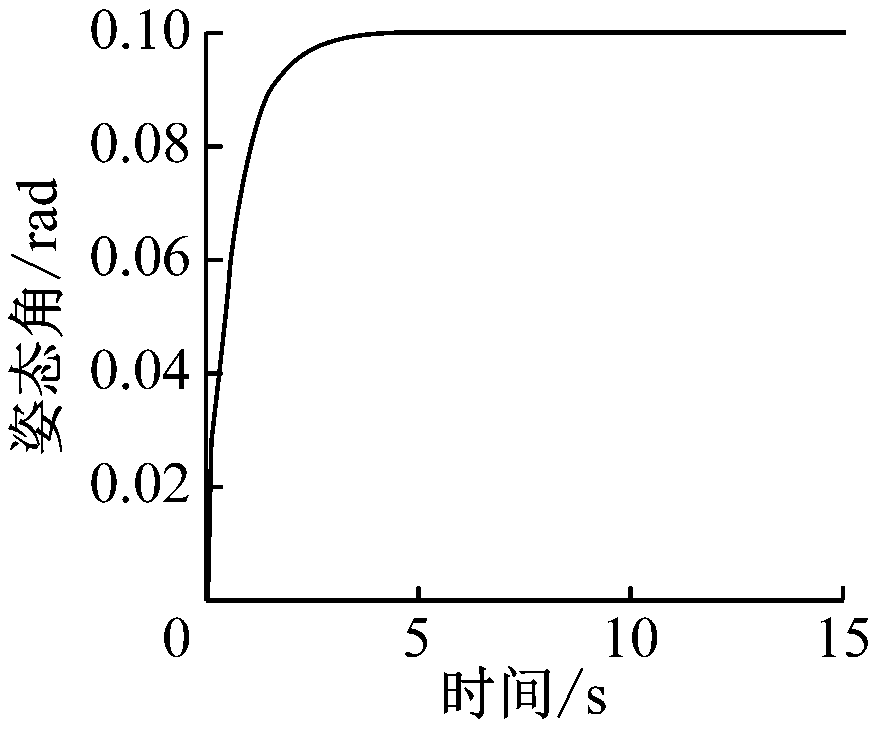

液压支架顶梁高度和姿态角在阶跃信号下的响应曲线如图5所示。可看出液压支架顶梁高度调节时间为2.75 s,姿态角调节时间为4.72 s,均未出现超调现象。

图5 阶跃信号下液压支架顶梁位姿调控响应曲线

Fig.5 Response curves of roof beam position and attitude control of hydraulic support under step signal

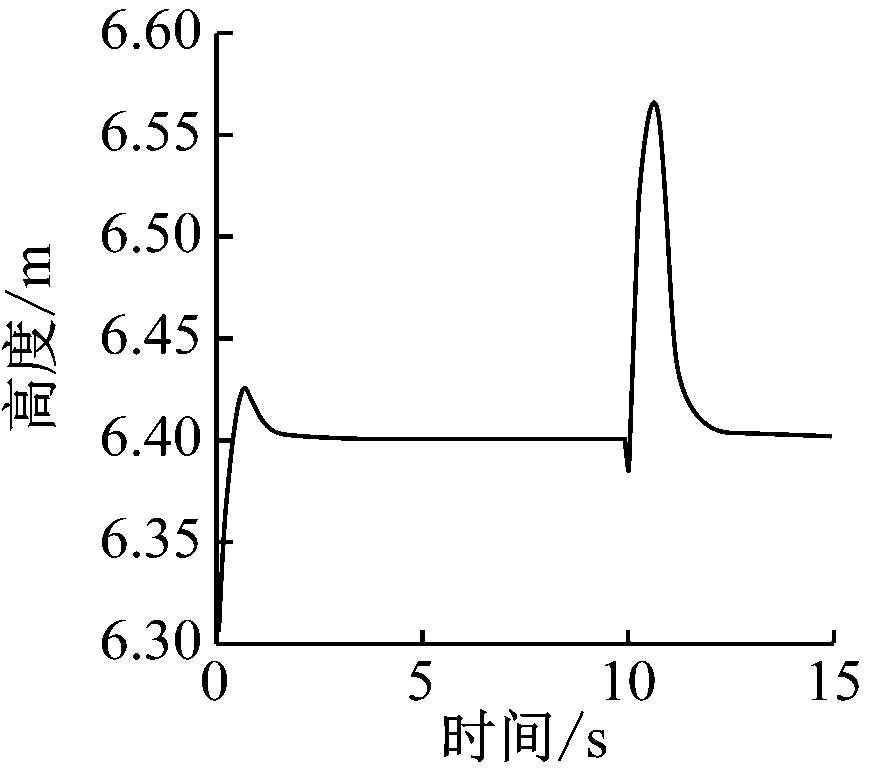

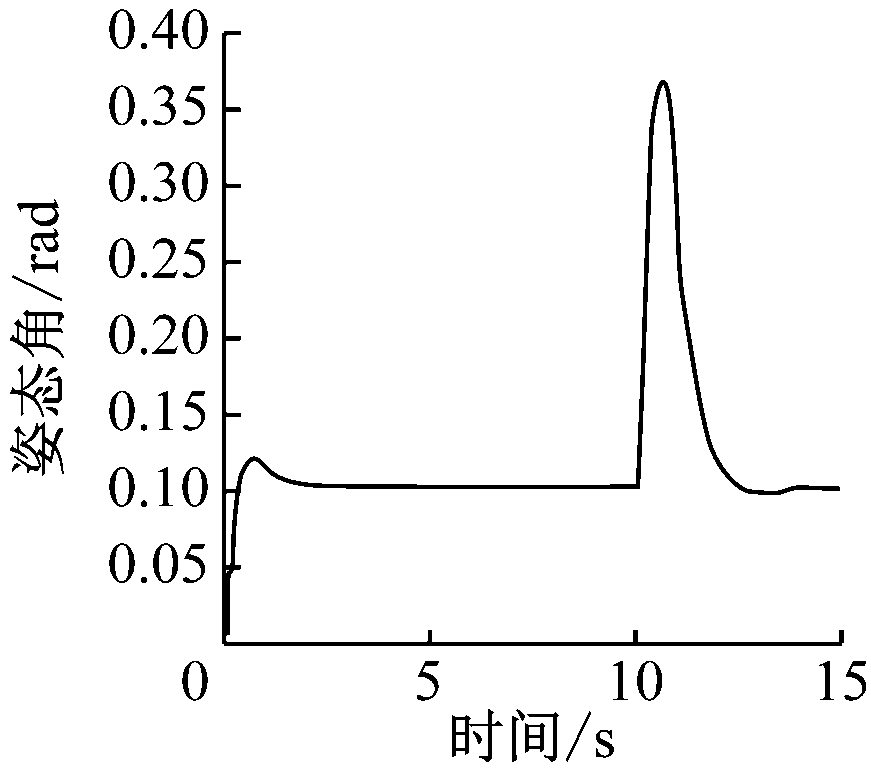

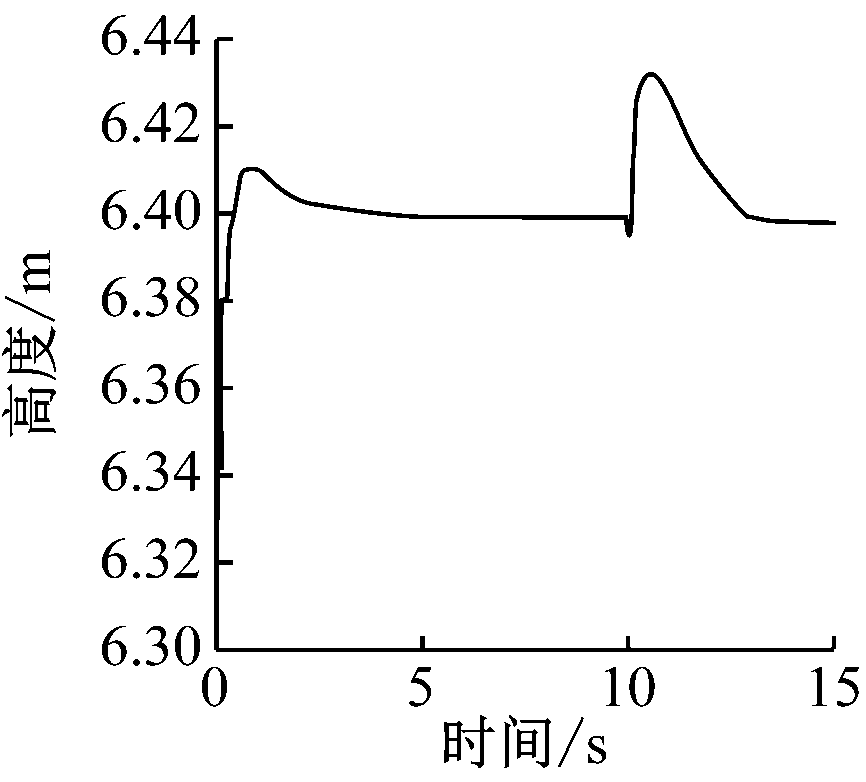

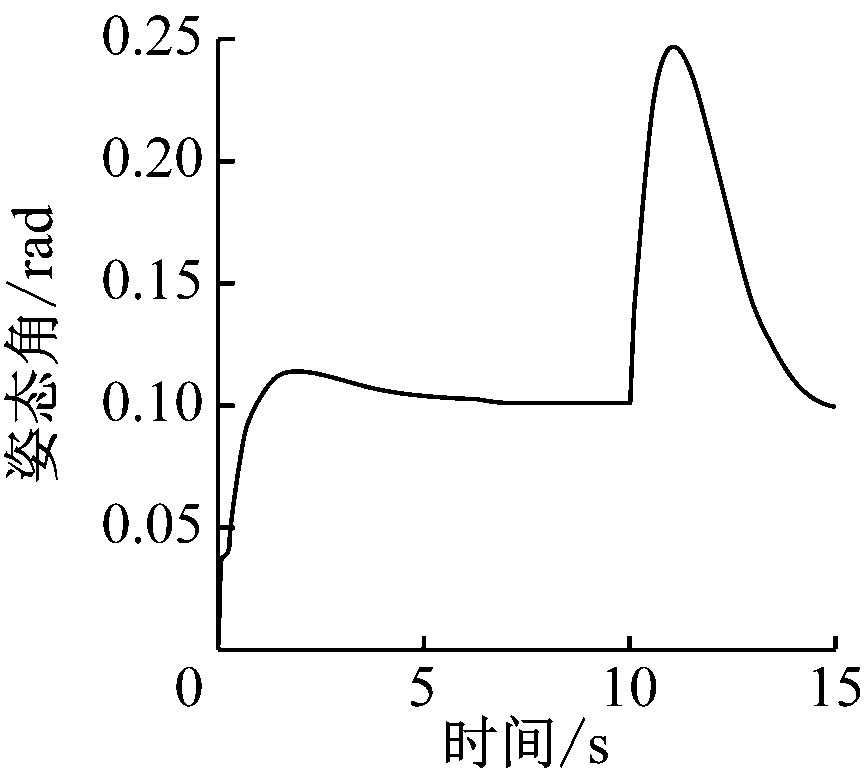

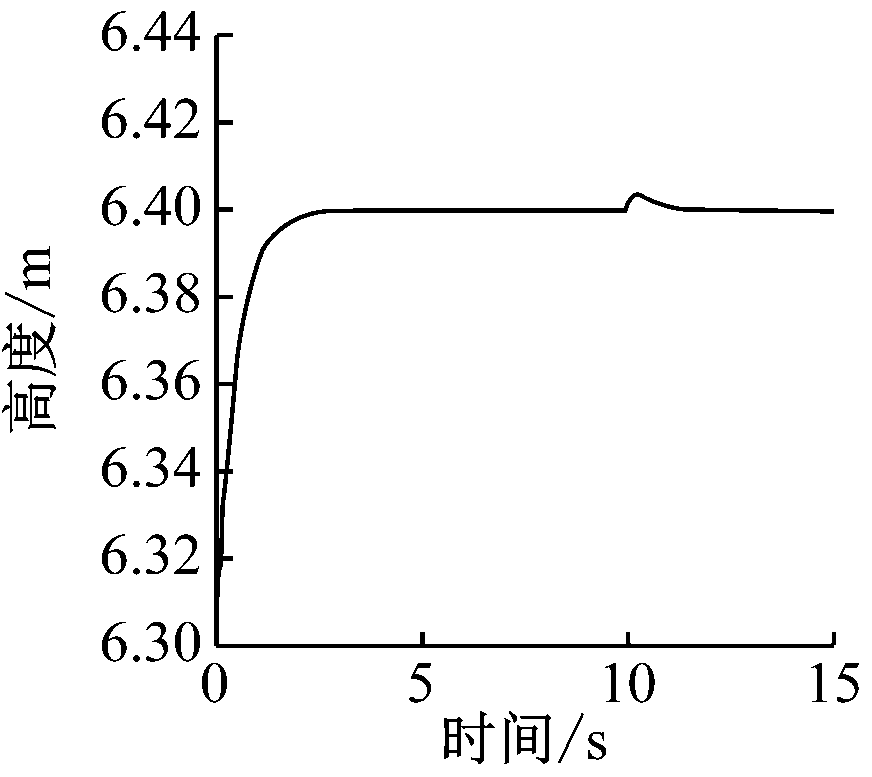

为了进一步说明包含速度补偿的RBF神经网络控制器对液压支架顶梁位姿的控制效果,在液压支架稳态支护期间(5 s后),给顶梁施加7×105N冲击力(实验室冲击载荷),分别测试PID控制器、滑模控制器和RBF神经网络控制器对液压支架顶梁位姿控制的性能,结果如图6所示。

从图6可看出:采用RBF神经网络控制器时,液压支架顶梁高度和姿态角在受到冲击力后,震荡幅度分别为0.005 m和0.005 7 rad,恢复到目标位置所用时间分别为1.44,3.27 s,说明RBF神经网络控制器表现出较强的抗干扰性能;基于PID控制器和滑模控制器的液压支架顶梁位姿控制效果不理想,液压支架顶梁高度和姿态角在受到冲击力后均出现较大震荡,采用PID控制器时震荡幅度分别为0.17 m,0.27 rad,采用滑模控制器时震荡幅度分别为0.03 m,0.15 rad,且恢复到目标位置所用时间均比采用RBF神经网络控制器时多。可见与PID控制器和滑模控制器相比,RBF神经网络控制器的响应速度更快,超调量更小,抗干扰性能更优。

(a)PID控制器

(b)滑模控制器

(c)RBF神经网络控制器

图6 施加冲击力情况下液压支架顶梁位姿控制性能曲线

Fig.6 Performance curves of roof beam position and attitude control of hydraulic support under impact force cordition

4 结语

建立了液压支架运动学模型和阀控液压缸的液压系统传递函数,设计了一种包含速度补偿的RBF神经网络控制器,由此提出了一种液压支架顶梁位姿调控系统,通过对立柱和平衡千斤顶进行调控,确保顶梁高度和姿态角在稳态支护过程中始终处于目标位置。在Matlab/Simulink中搭建了液压支架顶梁位姿调控系统仿真模型,分析了RBF 神经网络控制器用于液压支架顶梁位姿调控时的稳定性和鲁棒性。实验结果表明:在输入阶跃信号情况下,RBF神经网络控制器对液压支架顶梁高度和姿态角的响应时间短,未出现超调现象;在施加顶梁冲击力情况下,RBF神经网络控制器较PID控制器和滑模控制器具有更快的响应速度、更小的超调量和更强的抗干扰能力,能维持液压支架顶梁位姿处于目标位置,具有良好的稳定性。研究结果为液压支架顶梁位姿稳定控制提供了计算方法,为液压支架群组自适应协同控制创造了条件。

参考文献(References):

[1] 王国法,李希勇,张传昌,等.8 m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45(11):1-8.

WANG Guofa,LI Xiyong,ZHANG Chuanchang,et al.Research and development and application of set equipment of 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):1-8.

[2] 任怀伟,王国法,李首滨,等.7 m大采高综采智能化工作面成套装备研制[J].煤炭科学技术,2015,43(11):116-121.

REN Huaiwei,WANG Guofa,LI Shoubin,et al.Development of intelligent sets equipment for fully-mechanized 7 m height mining face[J].Coal Science and Technology,2015,43(11):116-121.

[3] 杨科,池小楼,刘帅.大倾角煤层综采工作面液压支架失稳机理与控制[J].煤炭学报,2018,43(7):1821-1828.

YANG Ke,CHI Xiaolou,LIU Shuai.Instability mechanism and control of hydraulic support in fully mechanized longwall mining with large dip[J].Journal of China Coal Society,2018,43(7):1821-1828.

[4] 王国法.“十二五”煤矿开采装备技术的发展展望[J].煤矿开采,2011,16(3):19-24.

WANG Guofa.Prospect of coal mining equipment development in 12th five-year plan of China[J].Coal Mining Technology,2011,16(3):19-24.

[5] 孙文俊.板式液压支架顶梁拓扑优化研究[J].煤炭科技,2018(3):47-49.

SUN Wenjun.Topology optimization of top beam of plate hydraulic support[J].Coal Science &Technology Magazine,2018(3):47-49.

[6] 万丽荣,刘鹏,孟昭胜,等.特大采高液压支架稳定性分析研究[J].煤炭科学技术,2017,45(1):148-153.

WAN Lirong,LIU Peng,MENG Zhaosheng,et al.Study and analysis on stability of hydraulic powered support for ultra high mining[J].Coal Science and Technology,2017,45(1):148-153.

[7] 史文萍.基于模糊自适应PID控制在液压支架监控中的应用[J].煤矿机械,2011,32(1):196-198.

SHI Wenping.Application of controlling system for hydraulic support based on fuzzy adaptive PID control[J].Coal Mine Machinery,2011,32(1):196-198.

[8] 朱殿瑞.掩护式液压支架姿态监测的理论与主要部件的有限元分析[D].太原:太原理工大学,2012.

[9] 张坤.基于信息融合技术的液压支架姿态监测方法研究[D].太原:太原理工大学,2018.

[10] 文治国,侯刚,王彪谋,等.两柱掩护式液压支架姿态监测技术研究[J].煤矿开采,2015,20(4):49-51.

WEN Zhiguo,HOU Gang,WANG Biaomou,et al.Attitude monitoring technology of two-prop shield powered support[J].Coal Mining Technology,2015,20(4):49-51.

[11] 周凯,任怀伟,华宏星,等.基于油缸压力的液压支架姿态及受载反演[J].煤矿开采,2017,22(5):36-40.

ZHOU Kai,REN Huaiwei,HUA Hongxing,et al.Loading inversion and hydraulic support pose based on cylinder pressure[J].Coal Mining Technology,2017,22(5):36-40.

[12] 李海锋.基于BP神经网络的液压支架支护位姿运动学分析[J].煤炭工程,2018,50(9):117-120.

LI Haifeng.Kinematics analysis of support position and posture of hydraulic support based on BP neural network[J].Coal Engineering,2018,50(9):117-120.

[13] 蒋守勇,徐士可,孔祥臻.煤矿液压支架系统的神经网络控制及仿真[J].机床与液压,2012,40(10):67-68.

JIANG Shouyong,XU Shike,KONG Xiangzhen.Neural network control and simulation for coal mine hydraulic support system[J].Machine Tool &Hydraulics,2012,40(10):67-68.

[14] 杜毅博.液压支架支护状况获取与模糊综合评价方法[J].煤炭学报,2017,42(增刊1):260-266.

DU Yibo.Supporting condition acquisition and fuzzy comprehensive evaluation method for hydraulic support[J].Journal of China Coal Society,2017,42(S1):260-266.

[15] 任怀伟,杜毅博,侯刚.综采工作面液压支架-围岩自适应支护控制方法[J].煤炭科学技术,2018,46(1):150-155.

REN Huaiwei,DU Yibo,HOU Gang.Self adaptive support control method of hydraulic support-surrounding rock in fully-mechanized coal mining face[J].Coal Science and Technology,2018,46(1):150-155.