0 引言

煤炭作为我国一次能源消费的主体,其消费总量常年占比在60%左右[1]。煤炭开采经历了机械化、自动化阶段,并逐步进入智能化阶段。近年来,国家逐步加大对煤矿智能化的建设力度。《国家能源局关于促进煤炭工业科学发展的指导意见》提出:目前煤矿安全生产形势依然严峻和复杂,必须加强煤矿自动化、数字化、智能化技术装备研发,提高煤矿安全保障能力[2]。国家发改委、国家能源局联合发布的《能源技术革命创新行动计划(2016—2030年)》明确指出:提升煤炭开发效率和智能化水平,2030年重点煤矿区基本实现工作面无人化[3]。《煤炭工业发展“十三五”规划》提出:支持煤矿无人工作面开采技术研发与示范工程建设,提高煤矿装备现代化、系统自动化、管理信息化水平[4]。2020年3月,国家发改委、国家能源局等8部委联合印发的《关于加快煤矿智能化发展的指导意见》明确提出:到2021年,建成多种类型、不同模式的智能化示范煤矿,基本实现综采工作面内少人或无人操作;到2025年,大型煤矿和灾害严重煤矿基本实现智能化[5]。该指导意见为煤矿智能化发展提出了明确发展规划。

煤矿智能化建设要求煤矿各个子系统必须智能化[6]。由智能化煤矿评价指标权重表可得,智能综采系统所占权重为0.258 2[7]。因此,智能综采系统的建设水平将直接决定煤矿智能化等级。智能综采系统主要包括割煤系统、支护系统、运输系统和综合保障系统,其中割煤系统所占权重为0.138 8[7]。割煤系统以采煤机为主,刮板输送机与液压支架服务于采煤机[8],且采煤机直接作用于待采煤岩,因此,采煤机是综采工作面的核心装备,其智能化水平对煤矿智能化等级具有重要影响。

1 采煤机智能化研究现状

国外煤机装备经过多年发展,在技术方面相对较成熟,自20世纪90年代开始,美国、德国、澳大利亚等国家先后提出相应的智能化开采技术方案[9]。以艾柯夫、久益为代表的煤机企业,对采煤机智能化的研究较为系统和完备。

艾柯夫采煤机智能化技术发展主要经历了4个阶段:① 在1996年实现基本自动化的基础上,增加记忆截割功能。② EiControl阶段,主要进行功能升级,通过配置传感器、机载视频等,使采煤机具有雷达防碰撞和红外煤岩分界功能。③ EiControlSB阶段,主要进行软件升级,配置SB Configurator软件,可通过编程技术对采煤机状态和状态表进行编辑和模拟,实现采煤机智能化控制。④ 2009年底,进一步强化智能化功能,实现了摇臂滚筒截割状态实时采集、顶底板煤岩分界、防顶梁碰撞等功能[10]。至此,艾柯夫采煤机智能化已处于高级阶段,相关采煤机将逐步应用于实践。

久益采煤机智能化的核心在于其先进的控制系统,从JNA,Faceboss1.0发展至Faceboss2.0,控制系统提供了强大的工具包、灵活的通信协议、可扩展的输入输出端口和人性化的界面布局。久益采煤机高级自动化(ASA)可实现水平控制、离线图形编辑、三角煤自动化、牵引自动化、弧形挡煤板自动化及长臂工作面自动化和一体化。在硬件方面,久益采煤机主要通过增加相关传感器和选择性来实现自动化:摇臂角度测量可通过倾角传感器、摇臂编码器等实现;采煤机位置测量有轴编码器和D齿轮传感器可供选择;机身角度测量则可提供俯仰和摇摆角度计、热倾角传感器、俯仰和摇摆传感器及陀螺;采煤机可配置综采长壁工作面自动控制(LASC)惯导系统,实现采煤机位置测量和工作面自动拉直;可通过光纤实现视频数据远程传输等。

国内采煤机智能化起步相对较晚,但发展迅速,得益于国家对煤矿智能化开采的重视、国内有煤矿背景的高校及科研院所的理论研究、优秀煤机企业的研发制造和有条件煤矿企业的实践应用。从2005年开始,西安煤矿机械有限公司率先将远程通信技术应用于采煤机,并先后成功应用于潞安集团王庄煤矿和重庆能源投资集团松藻煤矿,与中国矿业大学共同承担的国家863计划重点项目——《采煤机远程控制技术及监测系统》的结题,标志着采煤机远程通信技术的成熟。此后,以西安煤矿机械有限公司和天地科技股份有限公司为主的煤机企业开始大规模开发探索采煤机记忆截割、机载视频、故障诊断等智能化功能。2010年,在山西大同唐山沟煤矿对采掘装备自动截割技术进行工业性试验,首次实现了国内工作面自动化记忆截割。2014年,黄陵矿业集团有限责任公司基于西安煤矿机械有限公司MG2×200/925-AWD智能化采煤机,首创了地面远程操控采煤模式,率先实现了工作面采煤全过程“无人跟机作业,有人安全巡视”的安全高效开采[11]。2015年起,天地科技股份有限公司将LASC技术引进中国,并于2017年初完成首个LASC自动化工作面项目,实现了基于自由曲线模式的采煤机全工艺过程记忆截割自动化功能[12]。2019年9月,西安煤矿机械有限公司研发制造的世界首台8.8 m超大采高智能化采煤机投入神东煤炭集团公司上湾煤矿12402工作面使用,该采煤机具有惯性导航、机载视频、摇臂故障智能诊断、无线远程通信、记忆截割等智能化功能,并于2020年11月通过中国煤炭工业协会组织的科技成果鉴定[13]。2020年8月,黄陵矿业集团有限责任公司成功实践“基于动态地质模型的大数据融合迭代规划控制策略的智能开采技术”,将智能化开采系统由1.0升级为3.0,采煤机实现了由传统记忆截割向自动规划截割的跨越。

经过多年的发展,国内采煤机智能化技术已基本形成以智能感知、智能控制、智能诊断和智能通信为主的采煤机智能化架构,随着科学技术的大力推动,相关智能化技术也将逐步完善。

2 采煤机智能化横向分类

采煤机智能化横向分类,即根据采煤机功能将智能化技术分为智能感知、智能控制、智能诊断和智能通信4类。

2.1 采煤机智能感知关键技术

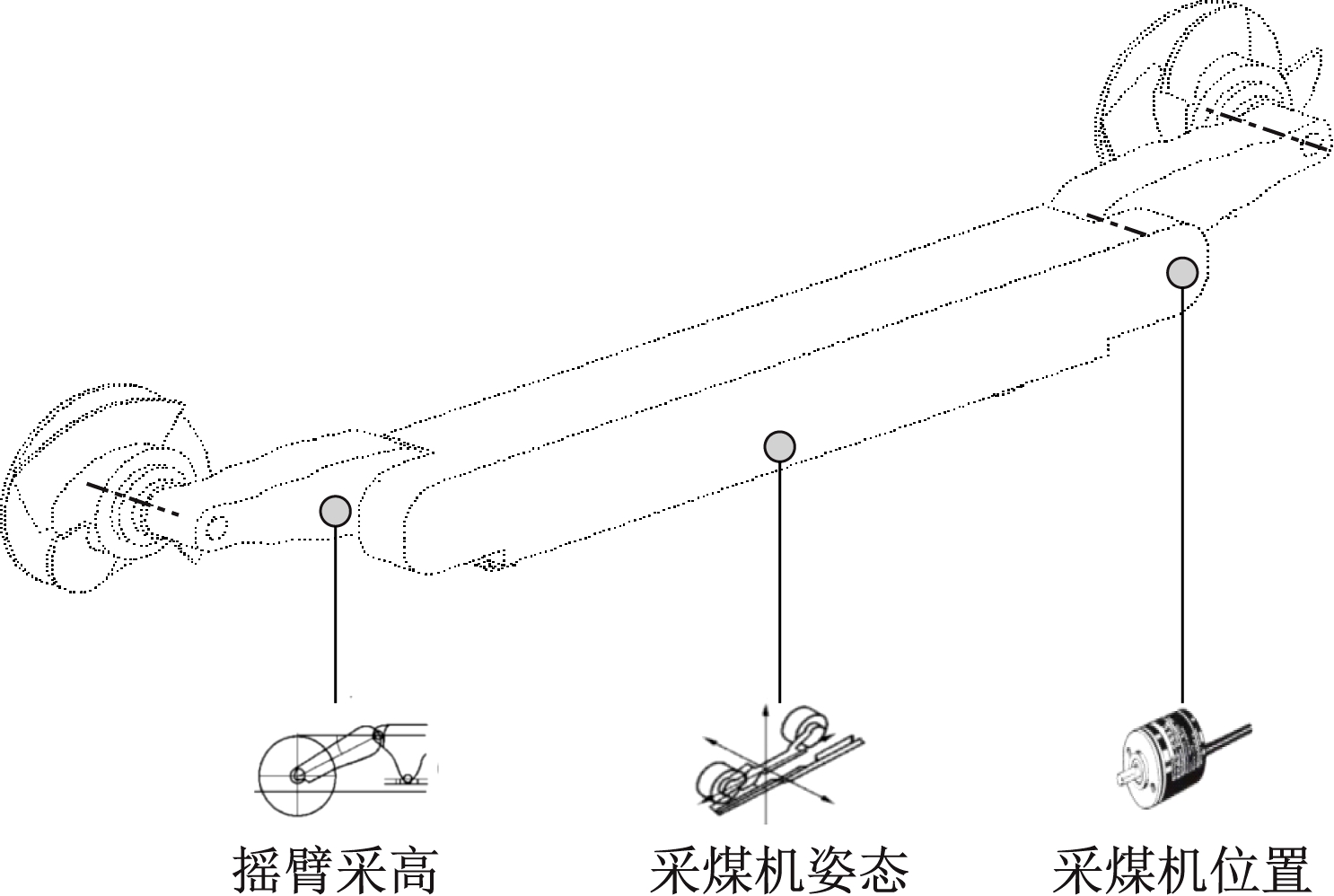

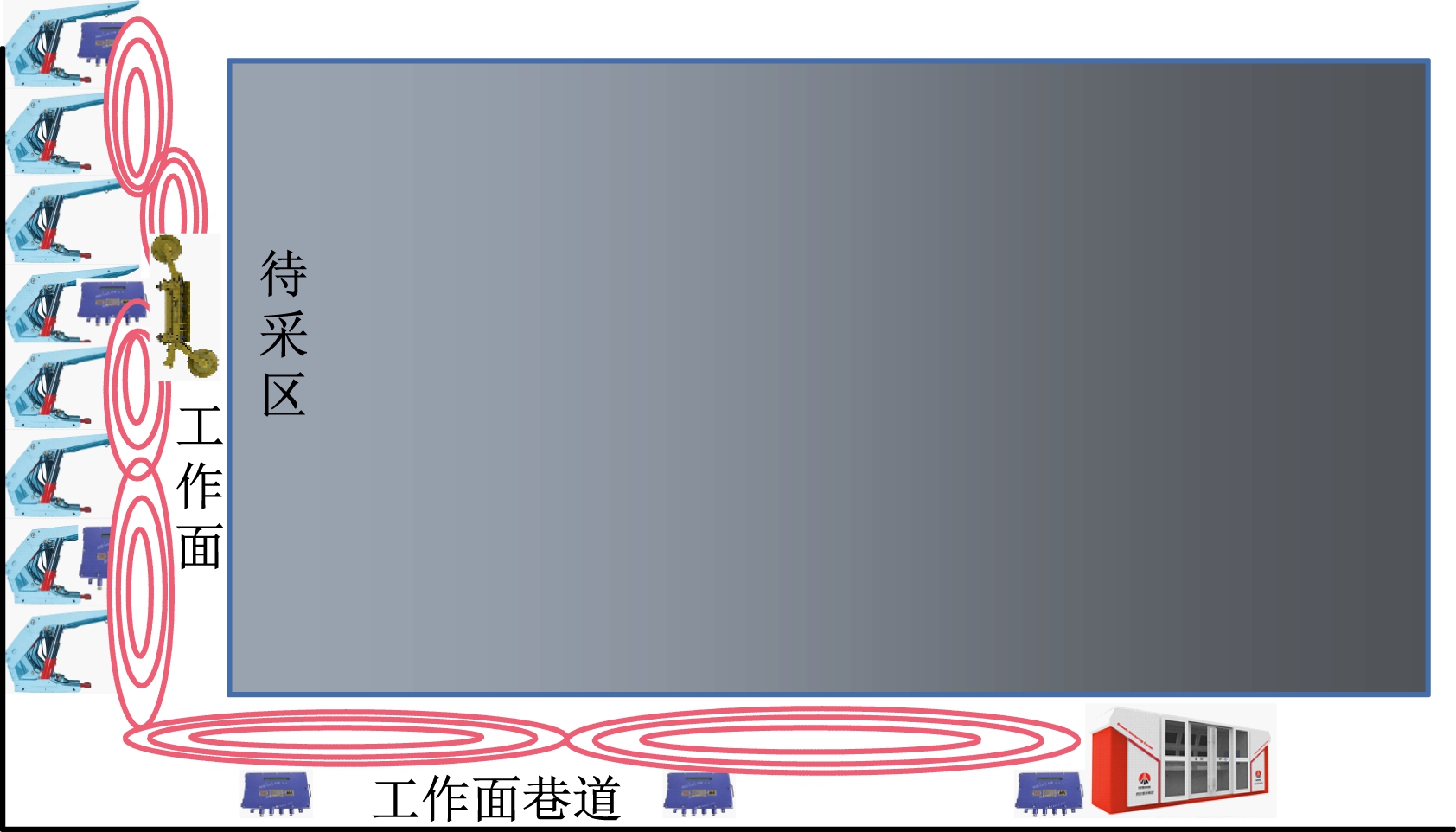

(1) 采煤机位姿感知。采煤机位姿感知即监测采煤机在割煤过程中相对于巷道的位置及采煤机姿态角,如图1所示。通过安装在采煤机行走部的轴编码器,可精准确定采煤机横向位置。传统的姿态监测通过倾角仪实现,将倾角仪安装于电控箱内部合适的水平位置并标注零点,倾角仪自身X,Y轴方向分别与采煤机行走方向和推进方向垂直。在割煤过程中,将倾角仪测量值转换为角度值,即可知采煤机所处位置的俯仰角度。

图1 采煤机位姿感知

Fig.1 Shearer position and pose perception

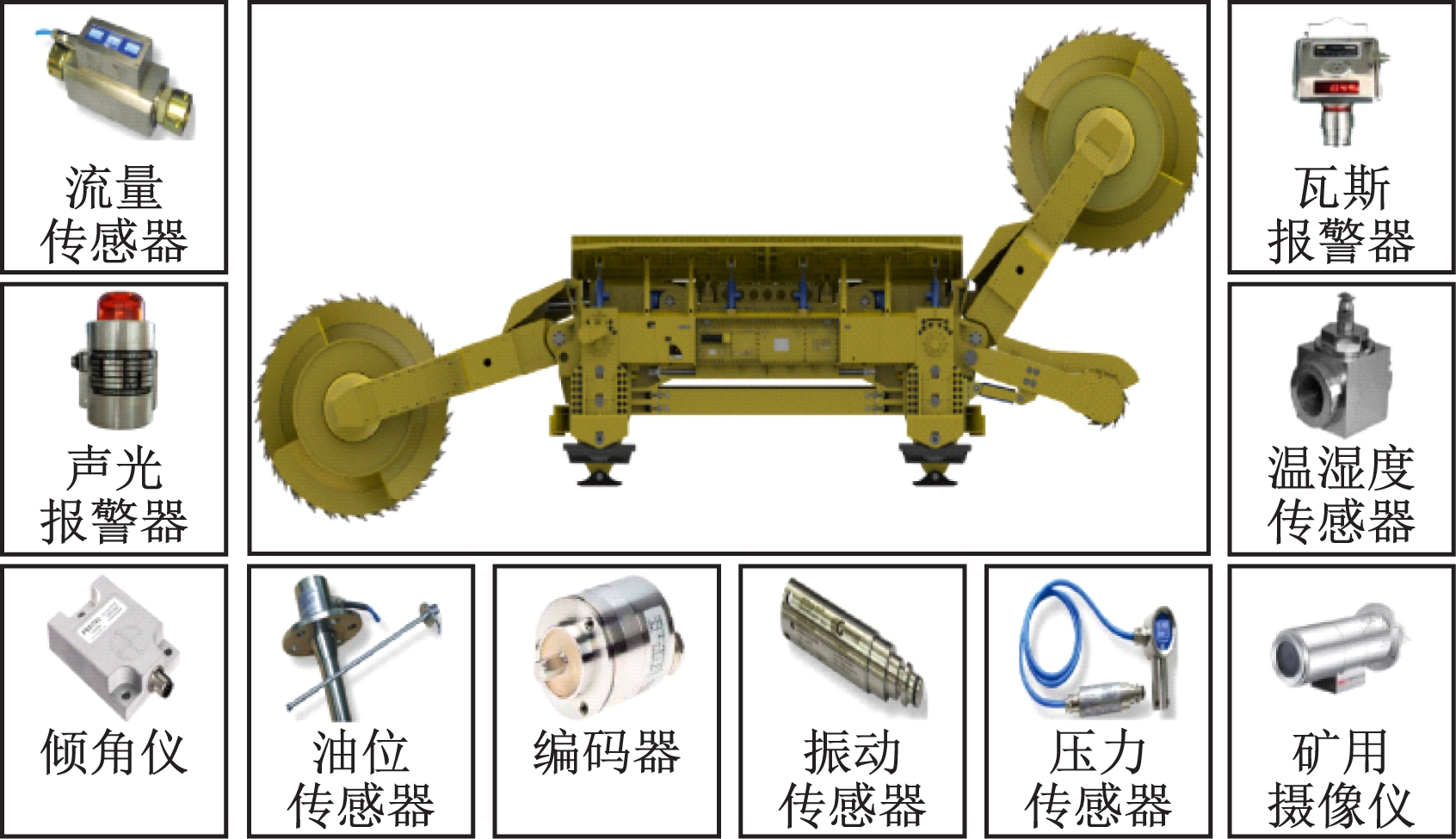

(2) 采煤机运行环境状态感知。采煤机运行环境包括外部环境和内部环境,外部环境主要包括采煤机所处位置的瓦斯浓度、通风情况等,内部环境为采煤机主要机构的状态参数。运行环境状态感知通过各类传感器完成。采用瓦斯浓度传感器、风速传感器等监测外部环境。内部环境监测根据各机构需求配置传感器,如通过布设温湿度传感器实现电控箱温湿度监测,在喷雾和冷却水路中安装流量传感器采集水路信息,在油路中安装压力传感器监测液压系统压力,在泵箱中配置油温、油位传感器进行油温、油位监测。典型采煤机运行环境状态感知传感器配置如图2所示。

图2 典型采煤机运行环境状态感知传感器配置

Fig.2 State sensing sensor configuration in typical shearer operating environment

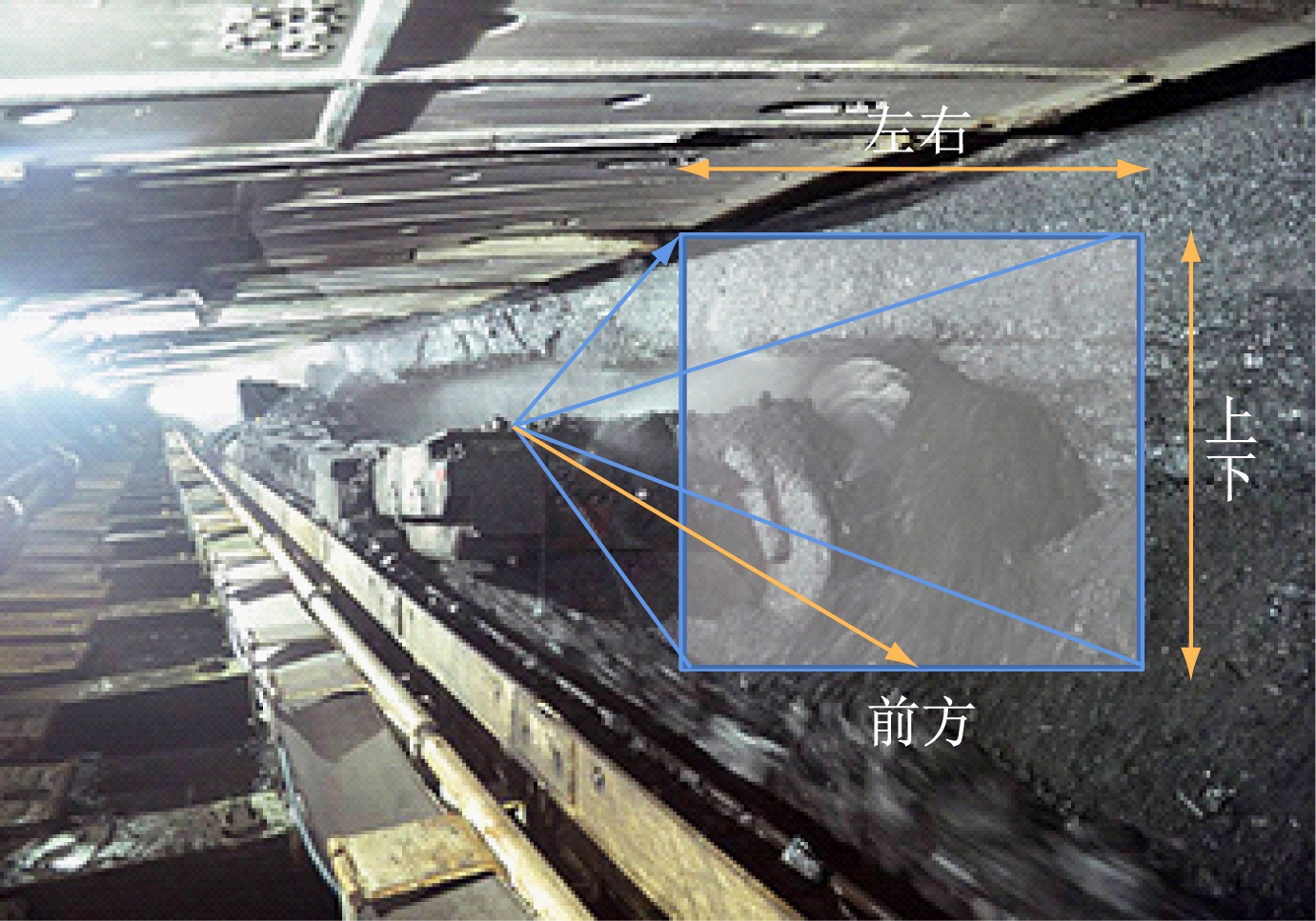

(3) 机载视频感知。通过安装在采煤机摇臂上的照明灯和机载摄像仪实时追踪采煤机滚筒割煤状态,以视频方式显示采煤机截割滚筒与支架和顶板的动态相对位置。为防止高空落煤砸损仪器,将照明灯和摄像仪内嵌安装或在其前沿位置增加防砸挡煤板,安装位置如图3所示。同时,为防止煤泥遮挡影响视频采集清晰度,在照明灯及摄像仪外轮廓处安装刮泥板,对煤泥进行定频率清洗。

图3 照明灯和摄像仪安装位置

Fig.3 Position of lighting and camera installation

(4) 人员临近识别。人员临近识别系统主要由定位识别卡、识别标签和信号转换器组成,如图4所示。定位识别卡由工作面巡视人员携带,识别标签和信号转换器单独安装在采煤机适当位置。当安装在采煤机上的识别系统检测到一定范围内的识别卡后,对采煤机进行操作限制或闭锁,在其所在的位置周围创建一个安全区域,从而避免在自动化生产过程中产生人员安全隐患。

图4 采煤机人员临近识别

Fig.4 Shearer personnel proximity identification

(5) 智能防碰撞检测。在自动化生产过程中,为减小空顶距并提升支架的跟机速度,需尽量减小采煤机与支架间的安全间距。采煤机防碰撞检测可通过毫米波雷达技术实现。毫米波雷达具有体积小、易集成、空间分辨力高、抗干扰能力强的特点,且可穿透煤尘、水雾等。毫米波雷达安装于采煤机机身上,通过前方、左右、上下方向的三维扫描检测各方的物体,如图5所示。通过毫米雷达波技术可从较远位置识别工作面支架升降情况,从而实现防碰撞检测,检测距离为50 m,精度为1 cm。

图5 采煤机用毫米雷达波

Fig.5 Millimeter radar wave for shearer

(6) 直线度感知。直线度表征采煤机在工作面行走轨迹的平直度。目前直线度感知主要通过机载惯性导航系统实现。惯性导航系统以牛顿力学定律为基础,测量载体在惯性参考系中的加速度、角加速度,并对时间进行一次积分,求得运动载体的速度、角速度;通过二次积分求得运动载体的位置信息,然后变换到导航坐标系,得到导航坐标系中的速度、偏航角和位置信息等[14]。机载惯性导航系统将采煤机的行走方向、工作面推进方向和采煤机机身垂直方向作为三维坐标空间的X,Y,Z轴,通过惯性导航内置的三轴陀螺仪测量惯性导航的横滚角、俯仰角和航向角,结合自身里程计数据,描绘出采煤机的行走轨迹,得到工作面的直线度。将直线度感知数据上传至集控中心,通过相关算法可实现工作面自动调直等功能。

(7) 煤岩识别感知。煤岩的自然边界通常较为模糊,且经常会有夹矸或顶板下陷、底板上升的情况。无差别直接割矸将会对采煤机造成极大的损坏。煤岩感知技术一直是煤炭开采的重点和难点。针对煤岩感知探测的方法包括雷达探测、γ射线探测、红外测温、振动及电流等多参数协调感知、表面图像分析等[8],但在实际应用过程中,受开采环境及测量方式的多重因素影响,上述方法的效果均不理想。因此,煤岩识别感知将作为长期重点研究课题持续攻关。

2.2 采煤机智能控制关键技术

(1) 采煤机滚筒自动调高控制。采煤机摇臂滚筒调高通过伸缩液压油缸实现。通过数字液压缸、倾角仪和轴编码器分别测量油缸伸缩量、摇臂倾角和轴旋转量,可实现采高监测。实现采煤机滚筒自动调高一直是综采智能化的难点和重点。相关学者提出建立液压油缸数学模型,采用模糊控制、小波神经网络和自适应PID控制等方式,通过控制液压油缸的伸缩量实现滚筒自动调高[15-17]。王忠宾等[18]提出了基于人工免疫和记忆截割的采煤机截割滚筒自动调高技术,将人工免疫理论与记忆截割相结合,实现采煤机截割滚筒自适应调高。

目前国内较为普及的是基于记忆截割技术的滚筒自动调高方式。记忆截割控制流程包括人工示教及数据处理、自适应调高、人工修正3个阶段。在人工示教及数据处理阶段,采煤机根据人工操作割煤一刀,存储每个采集点的当前位置和采煤机姿态、采高、行走速度等信息。在自适应调高阶段,采煤机控制系统根据采集到的数据形成记忆截割曲线并指导采煤机进行自适应调高采煤。当煤层地质条件发生较大变化时,进入人工修正阶段,退出记忆模式,改为人干预采煤,将修正后的数据记录到系统中,用于指导下一刀采煤[19]。

袁亮[20]提出将透明空间地球物理和多物理场融合,统筹考虑不同地质条件下煤炭开采扰动影响、致灾地质因素等,形成了煤炭资源智能精准开采的系统思维。程建远等[21]通过井下钻探、物探、槽波地震、无线电磁波透视等技术对工作面情况实施探测,构建了工作面三维地质模型,结合云计算、大数据等技术,将待采模型切片为截割曲线,经大数据平台下发至采煤机执行规划截割,实现了采煤机滚筒自适应调高及自适应调速、一键启停等功能。煤炭资源智能精准开采方式依赖于地质模型精度及采煤机执行精度,具备较高的智能化程度,黄陵矿业集团有限责任公司率先开展实践应用,并取得相关成果鉴定。

(2) 采煤机自适应调速控制。采煤机电动机的过载、过温、缺相、三相不平衡等信息可作为采煤机自适应调速判断条件,用于实现采煤机自适应调速控制。采用电流传感器监测电动机三相电流,同时在电动机绕组中预设铂热电阻PT100,通过热电阻数据采集器将电动机温度转换为数字信号。当电动机负载大于额定负载的1.3倍时,采煤机牵引部电动机自动调速,采煤机减速以减小截割电动机负载;当电动机负载小于额定负载的0.9倍时,采煤机加速以增加截割电动机负载,从而使采煤机达到最佳工作效率,并对电动机及传动保护系统进行保护。当电动机温度大于135°时,采煤机自动降容运行。此外,在电动机回路中安装绝缘监测装置,监测电动机的绝缘状态并传给控制器,根据绝缘数据对电动机工作状态进行中和分析,并结合电动机运行特性曲线控制电动机运行[22]。

(3) 环境瓦斯联动控制。对于高瓦斯突出矿井,为确保安全开采,采煤机牵引速度一般限制在3 m/min内,严重制约开采效率。可建立环境瓦斯与采煤机速度联动控制系统,通过电液控支架的综合接入器将工作面瓦斯传感器监测数据实时传入采煤机监控箱,再传至采煤机主控制器。设定瓦斯浓度阈值区间,采煤机根据瓦斯实时浓度对应阈值区间动态调整运行速度。

(4) 煤流负载平衡控制。实时采集并分析刮板输送机、转载机和破碎机的运行状态,经由集控系统主控制器决策三机负荷与采煤机速度阈值参数,调节采煤机运行速度或实施闭锁控制,确保生产的连续性及运输设备负荷不超限。

(5) 俯仰导向控制。在采煤过程中,采煤机的行进方向和推进方向会随着地质变化而动态变化。当采煤机工作面侧比采空区侧高时,俯仰角度为正;当采煤机的右侧比左侧高时,摇摆角度为正。在采煤过程中,需根据实时角度变化生成煤层的俯仰轮廓控制曲线。采煤机控制系统根据俯仰轮廓控制曲线自动调整到新的截割轮廓进行作业,当需要改变截割高度时,可通过如下方式实现:采煤机正俯仰角度改变时,底滚筒抬高,采煤机在底板上仰采,刮板输送机前侧向上推进,形成采煤机正俯仰,由此产生截割高度变化;采煤机负俯仰角度改变时,尾滚筒降下,采煤机在底板上俯采,刮板输送机前侧向下推进,形成煤机负俯仰。完成所有校正后,采煤机即可在标称俯仰角度下运行。通过俯仰角度控制可保持底板的平稳性和可预测性,同时通过控制每一刀的最大俯仰角度变化,防止与支架碰撞。

2.3 采煤机智能诊断关键技术

(1) 实时在线诊断技术。采煤机实时在线诊断技术建立在各类数据采集的基础上。采煤机配置有多种传感器,如温湿度传感器、油温/油位传感器、电压/电流传感器等。采煤机上电运行后,传感器开始实时监测各类参数。上位机控制系统对监测的各类信号设定报警阈值,当数值超限后,自动开启故障报警。

对于采煤机机械故障诊断,现阶段仍以监测振动信号和温度信号为主[23]。采集采煤机摇臂内部齿轮的振动信号及温度信号,并进行信号处理和数据分析,提取采煤机运行状态特征,可准确判断出传动系统中的齿轮及轴承故障源,及时发现并处理故障,从而降低采煤机故障率,实现采煤机故障智能诊断。采煤机运行状态智能监测系统显示界面如图6所示。

(2) 采煤机全生命周期管理。随着大数据、云计算、物联网等技术的发展,全生命周期管理系统的功能建设更为完善,为实现采煤机智能诊断奠定了坚实基础。采煤机全生命周期管理系统服务范围包含采煤机制造环节、供应链环节、生产使用环节和再制造环节,系统结构框架主要由资产层、感知层、控制层、数据层和应用层组成,通过集成服务系统、生产系统及企业管理系统,实时查看采煤机各阶段整机状态及备件状况[24]。通过大数据技术预测采煤机故障状态,实现采煤机故障智能诊断。

2.4 采煤机智能通信关键技术

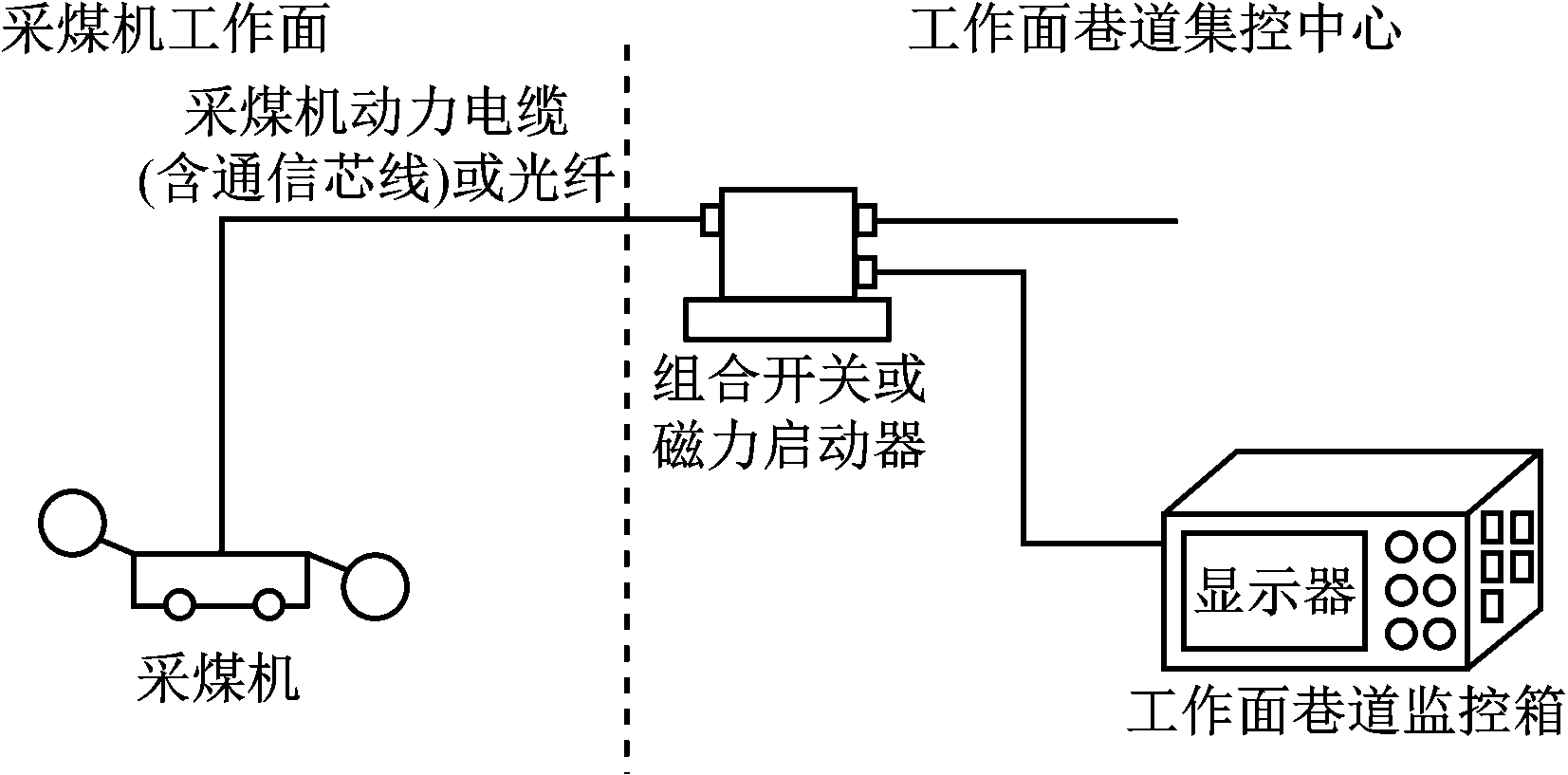

(1) 有线通信技术。在煤矿井下工作面巷道集控中心布设采煤机远程监控箱,通过动力电缆芯线和光纤进行有线通信,实现对工作面采煤机的远程信息采集和控制。采煤机动力电缆需选用带控制芯线的矿用阻燃金属屏蔽线缆,且要求控制芯线两两双绞,以提高抗干扰能力。采用动力电缆芯线实现采煤机远程通信,可保证远程控制时采煤机动作响应时间在200 ms以内,且稳定传输总带宽不小于20 kbit/s。随着通信技术的发展,光纤传输方式逐渐普及。采煤机电控箱内部通过光电模块实现传输信号转换,采煤机外部单拉光纤至组合开关或远程监控箱处,再通过光电模块对传输信号进行二次转换,实现中间段光纤传输。光纤传输方式具有本质安全、无电磁干扰、电气绝缘性良好、传输容量大等优点。采煤机有线通信远程传输如图7所示。

图6 采煤机运行状态智能监测系统显示界面

Fig.6 Shearer vibration monitoring data display interface

图7 采煤机有线通信远程传输

Fig.7 Shearer wired communication remote transmission

(2) 无线通信技术。井下远距离无线通信方式包括WiFi,Mesh,4G等,其共同特点是低时延、大带宽、高速率、可传输音视频数据。以井下综采工作面Mesh网络为例,所有节点互相连接,形成一个整体的网络,每个节点拥有多条连接通道。Mesh网络最大的特点是当某条通道拥塞或故障时,信号可以“跳到”通畅完好的节点进行传输。综采工作面冗余无线网络如图8所示。

煤矿综采工作面设备种类繁多,数据量大,加之受井下环境和技术的限制,数据通信大多依靠井下千兆网络。随着煤矿智能化不断发展,对监控覆盖面和实时性要求不断提升,对通信的要求也不断提高,尤其是远程控制对通信的可靠性和实时性要求非常苛刻。5G是最新一代蜂窝移动通信技术,具有延时低、可靠性高、并发数量大三大特性。利用5G低时延、高可靠的特性,可大幅提高通信速度,实现采煤机与其他设备的可靠智能联动[25-26]。5G通信技术将会对综采工作面智能化发展起到重要的促进作用。

图8 综采工作面冗余无线网络

Fig.8 Redundant wireless network in fully mechanized working face

3 采煤机智能化纵向分级

采煤机智能化纵向分级,即根据采煤机在割煤过程中人为干预的程度及采煤机功能配置的差异,将采煤机智能化分为4级(L1—L4)。

3.1 智能化等级划分

L1为辅助自动化。采煤机通过单一传感器采集电压、电流、温湿度、压力、流量等基础数据;控制系统以可编程逻辑控制器(Programmable Logic Controller, PLC)为核心,实现采煤机摇臂升降、牵引等基础功能;在工作面巷道配置远程监控箱,通过双绞通信电缆进行远程通信;通过设定阈值实现采煤机故障报警功能。

L2为初级自动化。采煤机配置完善的传感网络,智能感知运行方向、速度、位置、采高、位姿等运行状态数据,以及瓦斯浓度、CO浓度、温湿度等运行环境参数。控制系统增配记忆截割软件,基于采高、位置数据,实现不同工艺段的记忆割煤功能。采煤机远程通信支持光纤方式。可通过对油液、振动等监测信号的离线分析,实现采煤机故障诊断。

L3为高级自动化。在L2基础上,采煤机通过增配本安防爆摄像仪及照明灯实现视频采集。采煤机搭载惯性导航装置,实现工作面直线度感知。安装采煤机摇臂在线监测系统,通过冲击脉冲传感器实时采集摇臂齿轮振动信号,采用终端分析软件对信号进行频谱分析及加速度包络谱分析,实现异常信号实时在线诊断。

L4为智能化。攻克煤岩识别技术、俯仰导向控制技术,应用数字孪生虚拟控制技术,叠加5G通信技术,辅以采煤机全生命周期管理系统,实现采煤机无人自主操控,达到真正意义上的智能化。

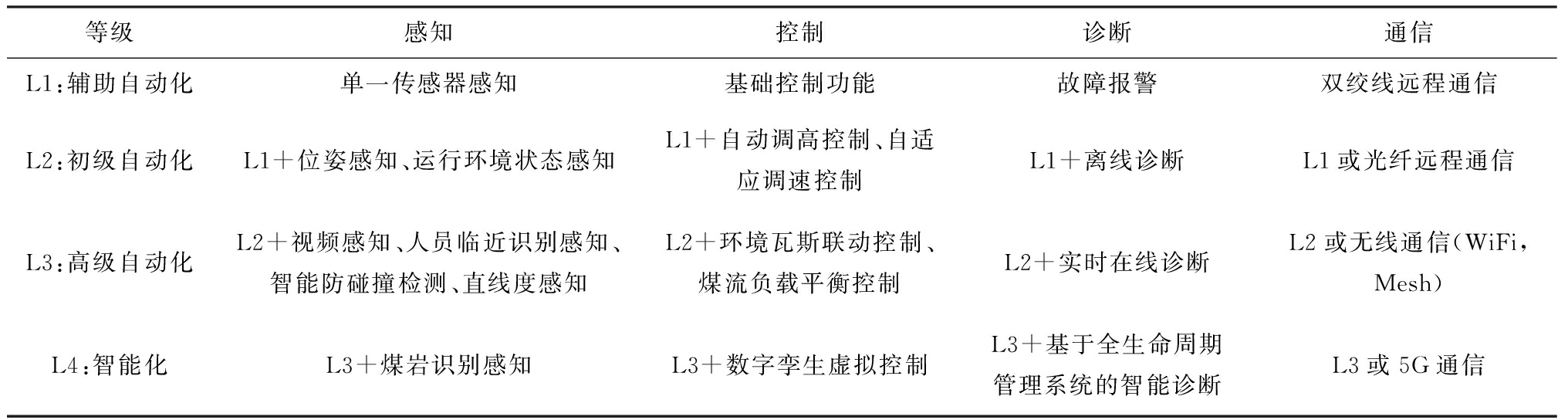

根据采煤机智能化横向分类和纵向分级,列出采煤机智能化分类分级表(表1)。

表1 采煤机智能化分类分级

Table 1 Intelligent classification and gradation of shearer

等级感知控制诊断通信L1:辅助自动化单一传感器感知基础控制功能故障报警双绞线远程通信L2:初级自动化L1+位姿感知、运行环境状态感知L1+自动调高控制、自适应调速控制L1+离线诊断L1或光纤远程通信L3:高级自动化L2+视频感知、人员临近识别感知、智能防碰撞检测、直线度感知L2+环境瓦斯联动控制、煤流负载平衡控制L2+实时在线诊断L2或无线通信(WiFi,Mesh)L4:智能化L3+煤岩识别感知L3+数字孪生虚拟控制L3+基于全生命周期管理系统的智能诊断L3或5G通信

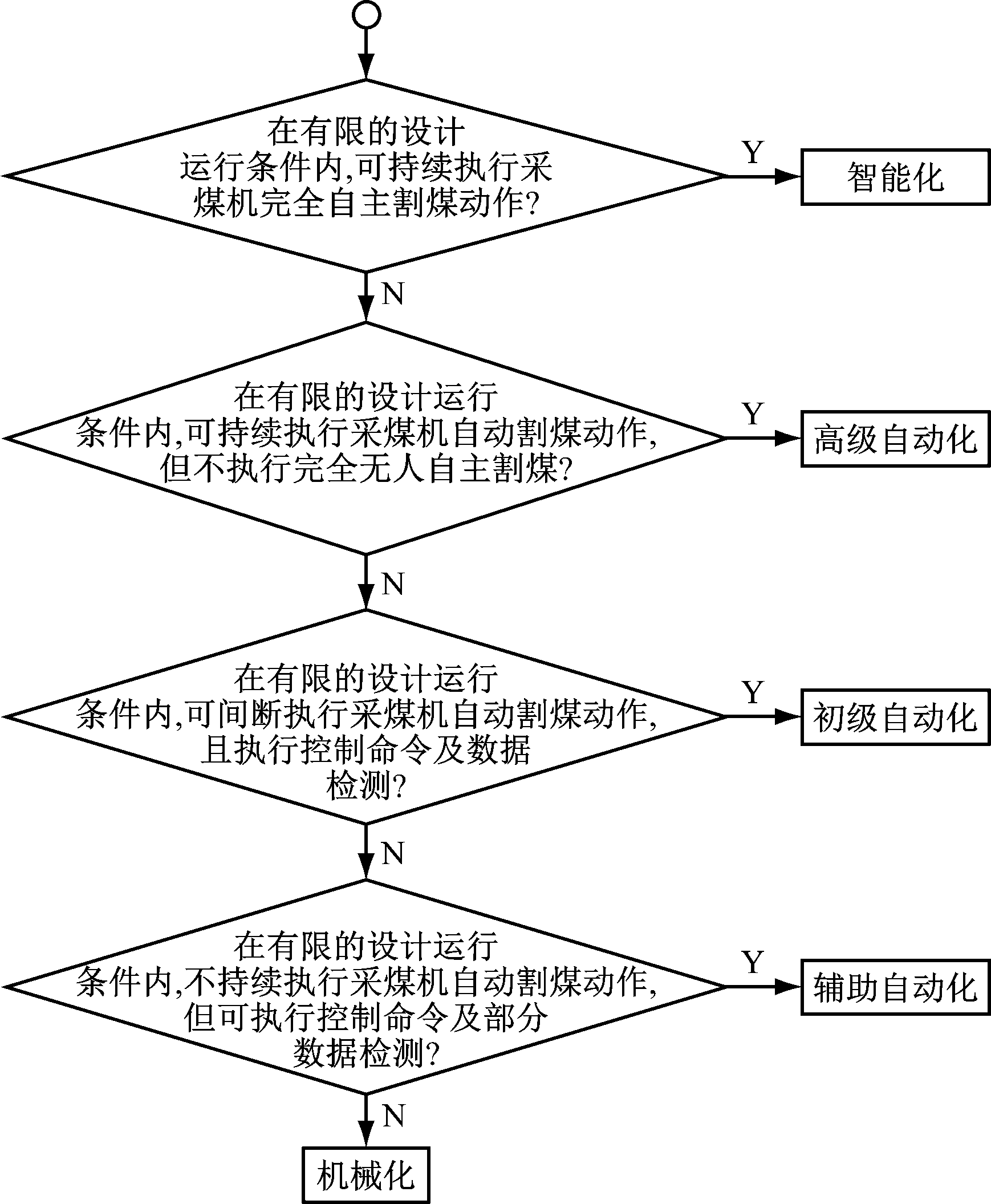

3.2 智能化等级判定

采煤机智能化等级判定流程如图9所示。在实际判断过程中,需根据采煤机在有限的设计运行条件内割煤过程中的人为干预情况判定其智能化等级。

图9 采煤机智能化等级判定流程

Fig.9 Intelligent grade determination flow of shearer

4 结论

(1) 介绍了国内外采煤机智能化发展现状。以久益、艾柯夫为主的国外煤机装备制造企业在采煤机智能化方面取得显著成就。在相关企业、高校、科研院所及相关学者的努力下,近年来国产采煤机智能化也取得显著成绩,基本实现初级智能化采掘运作业。

(2) 按照采煤机功能的不同进行智能化横向分类,分为采煤机智能感知、智能控制、智能诊断及智能通信4类,对每一类所涉及到的关键技术展开阐述,这些技术是支撑采煤机智能化发展的基本要素。

(3) 根据采煤机割煤过程中的人为干预情况进行智能化纵向分级,分为辅助自动化、初级自动化、高级自动化、智能化4个等级,不同等级对应不同技术应用。

(4) 通过采煤机智能化分类分级,可直观地查阅采煤机智能化功能,并可通过判断条件确定采煤机所处智能化等级,为智能化矿井建设评级提供量化参考,同时也更清晰地展现采煤机智能化发展的脉络。

[1] 中国煤炭工业协会.2018煤炭行业发展年度报告[R].北京:中国煤炭工业协会,2019.

China National Coal Association.2018 annual report on coal industry development[R].Beijing:China National Coal Association,2019.

[2] 国家能源局.关于促进煤炭工业科学发展的指导意见[N].中国煤炭报,2015-03-27(4).

National Energy Administration.Guiding opinions on promoting the scientific development of the coal industry[N].China Coal News,2015-03-27(4).

[3] 国家发展改革委,国家能源局.能源技术革命创新行动计划(2016—2030年)[R/OL].[2021-08-02].http://www.gov.cn/xinwen/2016-06/01/5078628/files/d30fbe1ca23e45f3a8de7e6c563c9ec6.pdf.

National Development and Reform Commission, National Energy Administration.Energy technology revolution innovation action plan (2016-2030)[R/OL].[2021-08-02].http://www.gov.cn/xinwen/2016-06/01/5078628/files/d30fbe1ca23e45f3a8de7e6c563c9ec6.pdf.

[4] 国家发展改革委,国家能源局.煤炭工业发展“十三五”规划[R/OL].[2021-08-02].http://www.gov.cn/xinwen/2016-12/30/5154806/files/358a4e8cd1ff4 e3b8d5245a6b9246167.pdf.

National Development and Reform Commission,National Energy Administration.The 13th five-year plan for the development of the coal industry[R/OL].[2021-08-02].http://www.gov.cn/xinwen/2016-12/30/5154806/files/358a4e8cd1ff4e3-b8d5245a6b9246167.pdf.

[5] 国家发展改革委,国家能源局,应急部,等.关于加快煤矿智能化发展的指导意见[N].中国煤炭报,2020-03-05(2).

National Development and Reform Commission, National Energy Administration,Ministry of Emergency Management,et al.Guiding opinions on accelerating the intelligent development of coal mine[N].China Coal News,2020-03-05(2).

[6] 马宏伟.煤矿机电装备智能化[J].西安科技大学学报,2020,40(5):748.

MA Hongwei.Intelligent coal mine electromechanical equipment[J].Journal of Xi'an University of Science and Technology,2020,40(5):748.

[7] 王国法,徐亚军,孟祥军,等.智能化采煤工作面分类、分级评价指标体系[J].煤炭学报,2020,45(9):3033-3044.

WANG Guofa,XU Yajun,MENG Xiangjun,et al. Specification,classification and grading evaluation index for smart longwall mining face[J].Journal of China Coal Society,2020,45(9):3033-3044.

[8] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[9] 王国法.煤矿综采自动化成套技术与装备创新和发展[J].煤炭科学技术,2013,41(11):1-5.

WANG Guofa.Innovation and development on automatic completed set technology and equipment of fully-mechanized coal mining face[J].Coal Science and Technology,2013,41(11):1-5.

[10] Directorate-general for research and innovation. New mechanisation and automation of longwall and drivage equipment[R].Luxembourg:European Commission,2011.

[11] 唐恩贤.黄陵矿业公司智能化开采核心技术及其应用实践[J].中国煤炭,2019,45(4):13-18.

TANG Enxian.Core technology of intelligent mining in Huangling Mining Company and its application practice[J].China Coal,2019,45(4):13-18.

[12] 刘振坚,邱锦波,庄德玉.天地科技上海分公司采煤机智能化技术现状与展望[J].中国煤炭,2019,45(7):33-39.

LIU Zhenjian,QIU Jinbo,ZHUANG Deyu.Present situation and prospect of intelligent shearer technology of Shanghai Branch Company of Tiandi Co.,Ltd.[J].China Coal,2019,45(7):33-39.

[13] 索智文,赵亦辉,周展.超大采高采煤机智能诊断电气控制系统研究[J].煤炭工程,2020,52(6):15-19.

SUO Zhiwen,ZHAO Yihui,ZHOU Zhan.Research on electrical control system of super high coal shearer[J].Coal Engineering,2020,52(6):15-19.

[14] 李森.基于惯性导航的工作面直线度测控与定位技术[J].煤炭科学技术,2019,47(8):169-174.

LI Sen.Measurement & control and localisation for fully-mechanized working face alignment based on inertial navigation[J].Coal Science and Technology,2019,47(8):169-174.

[15] 苏秀平,李威,樊启高.采煤机滚筒调高滑模变结构控制策略[J].煤炭学报,2012,37(12):2107-2111.

SU Xiuping,LI Wei,FAN Qigao.A shearer drum height adjusting strategy using sliding-mode variable structure control[J].Journal of China Coal Society,2012,37(12):2107-2111.

[16] 李文华,刘娇,柴博.薄煤层采煤机调高系统PID控制的研究与仿真[J].测控技术,2017,36(4):57-60.

LI Wenhua,LIU Jiao,CHAI Bo.Research and simulation of height adjusting system with PID control for thin seam shearer[J].Measurement & Control Technology,2017,36(4):57-60.

[17] 王慧,赵国超,宋宇宁,等.采煤机调高过程的轨迹跟踪模糊PID控制[J].电子测量与仪器学报,2018,32(8):164-171.

WANG Hui,ZHAO Guochao,SONG Yuning,et al. Trajectory tracking fuzzy PID control for height adjustment process of shearer[J].Journal of Electronic Measurement and Instrumentation,2018,32(8):164-171.

[18] 王忠宾,徐志鹏,董晓军.基于人工免疫和记忆切割的采煤机滚筒自适应调高[J].煤炭学报,2009,34(10):1405-1409.

WANG Zhongbin,XU Zhipeng,DONG Xiaojun.Self-adaptive adjustment height of the drum in the shearer based on artificial immune and memory cutting[J].Journal of China Coal Society,2009,34(10):1405-1409.

[19] 刘东航.采煤机自动记忆截割控制系统的研究与设计[D].西安:西安科技大学,2018.

LIU Donghang.Research and design of automatic memory cutting and cutting control system for shearer[D].Xi'an:Xi'an University of Science and Technology,2018.

[20] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of precision coal mining[J].Journal of China Coal Society,2017,42(1):1-7.

[21] 程建远,朱梦博,王云宏,等.煤炭智能精准开采工作面地质模型梯级构建及其关键技术[J].煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan,ZHU Mengbo,WANG Yunhong,et al.Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology[J].Journal of China Coal Society,2019,44(8):2285-2295.

[22] 赵友军,赵亦辉,张旭辉.采煤机数字化技术发展及展望[J].重型机械,2018(4):29-34.

ZHAO Youjun,ZHAO Yihui,ZHANG Xuhui.Development and prospect of digital technology on shearer[J].Heavy Machinery,2018(4):29-34.

[23] 樊红卫,张旭辉,曹现刚,等.智慧矿山背景下我国煤矿机械故障诊断研究现状与展望[J].振动与冲击,2020,39(24):194-204.

FAN Hongwei,ZHANG Xuhui,CAO Xiangang,et al.Research status and prospect of fault diagnosis of China's coal mine machines under background of intelligent mine[J].Journal of Vibration and Shock,2020,39(24):194-204.

[24] 曹现刚,狄航,杜青青,等.采煤机全生命周期服务系统研究[J].工矿自动化,2018,44(6):40-45.

CAO Xiangang,DI Hang,DU Qingqing,et al.Research on whole life cycle service system of shearer[J].Industry and Mine Automation,2018,44(6):40-45.

[25] 李首滨.煤炭工业互联网及其关键技术[J].煤炭科学技术,2020,48(7):98-108.

LI Shoubin.Coal Industry Internet and its key technologies[J].Coal Science and Technology,2020,48(7):98-108.

[26] 范京道,闫振国,李川.基于5G技术的煤矿智能化开采关键技术探索[J].煤炭科学技术,2020,48(7):92-97.

FAN Jingdao,YAN Zhenguo,LI Chuan.Exploration of intelligent coal mining key technology based on 5G technology[J].Coal Science and Technology,2020,48(7):92-97.