0 引言

近距离煤层群广泛分布于全国各大矿区,且大多采用下行式方法开采。当对近距离煤层群重复采动下的煤层进行回采时,其顶板会受到重复采动损伤影响,多为裂隙结构,承载能力差,顶板上为上部煤层开采后垮落的散体矸石,在煤层开采过程中,顶板极易发生冒漏现象,形成大范围空顶,造成煤壁片帮和顶板压架等灾害,对重复采动下工作面开采构成极大威胁,造成下位煤层开采难度极大,严重影响近距离煤层群安全、高效开采。因此,研究近距离煤层群重复采动下端面冒顶的影响因素,确定重复采动下端面冒顶机理,提出有效的控制方法是实现近距离煤层安全开采的必然要求[1-2]。

学者们针对端面冒顶及防治进行了大量研究,魏臻[3]统计分析了典型端面冒顶案例,明确了端面冒顶对采场支架-围岩结构体系的影响形式与因素,通过研究支架覆岩平衡结构失稳机理,利用相似模拟和数值模拟分析了端面冒顶的各因素影响特征,提出了顶板管理措施的改进建议。鞠金峰等[4]对神东矿区大柳塔煤矿开采时端面顶板冒漏进行了分析,从覆岩关键层“悬臂梁”结构运动对端面直接顶作用的角度阐述了端面冒顶的发生机理,并提出了相应的控制对策。方新秋[5]建立了综放工作面支架与围岩系统相互作用的力学模型,提出了不同条件下端面顶板稳定性的控制原则,给出了不同顶煤条件下液压支架合理工作阻力的确定方法。段昌晨等[6]采用现场工业性试验,开展了大采高松软破碎顶板综采工作面端面冒漏机理分析研究,提出了长钢丝绳-注浆加固的新方法,并通过工程实践验证了该方法的可靠性。刘啸[7]针对厚硬顶板工作面开采强矿压问题,以安徽淮南潘北矿为工程背景,分析了该矿基本顶破断特征,制定了顶板深孔预裂爆破方案,研究了不同深孔预裂爆破厚度下围岩应力演化规律与有效深孔预裂爆破厚度下超前支承压力分布。预裂爆破后,工作面下部支架最大载荷和平均载荷降低,支架动载系数发生明显波动,煤壁片帮得到有效控制。

综上可知,现有对于端面顶板冒漏与防治研究多为针对单一煤层开采的研究,而近距离煤层群开采下端面顶板稳定性不同于单一煤层。在近距离煤层群开采过程中,由于相邻煤层间距较小,上位煤层开采后,残留煤柱应力集中,煤层底板受到不同程度的损伤破坏,导致下位煤层开采区域的顶板结构和应力环境发生变化,在开采过程中容易出现端面冒顶、煤壁片帮和顶板压架等灾变问题。鉴此,本文从顶板、煤壁、支架3个方面考虑,分析重复采动下端面冒顶的影响因素,利用UDEC模拟软件模拟不同影响因素下端面冒顶情况,并提出相应的防治措施,为近距离煤层群安全、高效、绿色开采提供科学依据。

1 工程技术条件

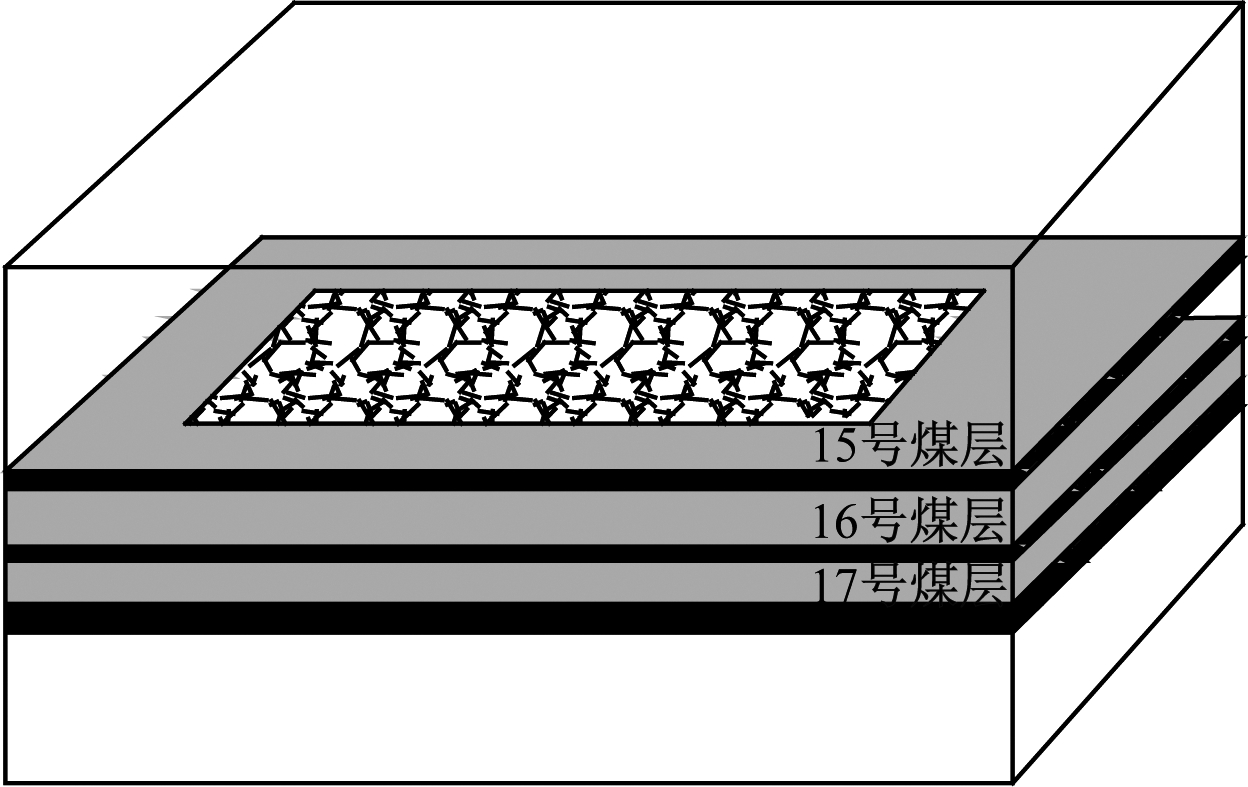

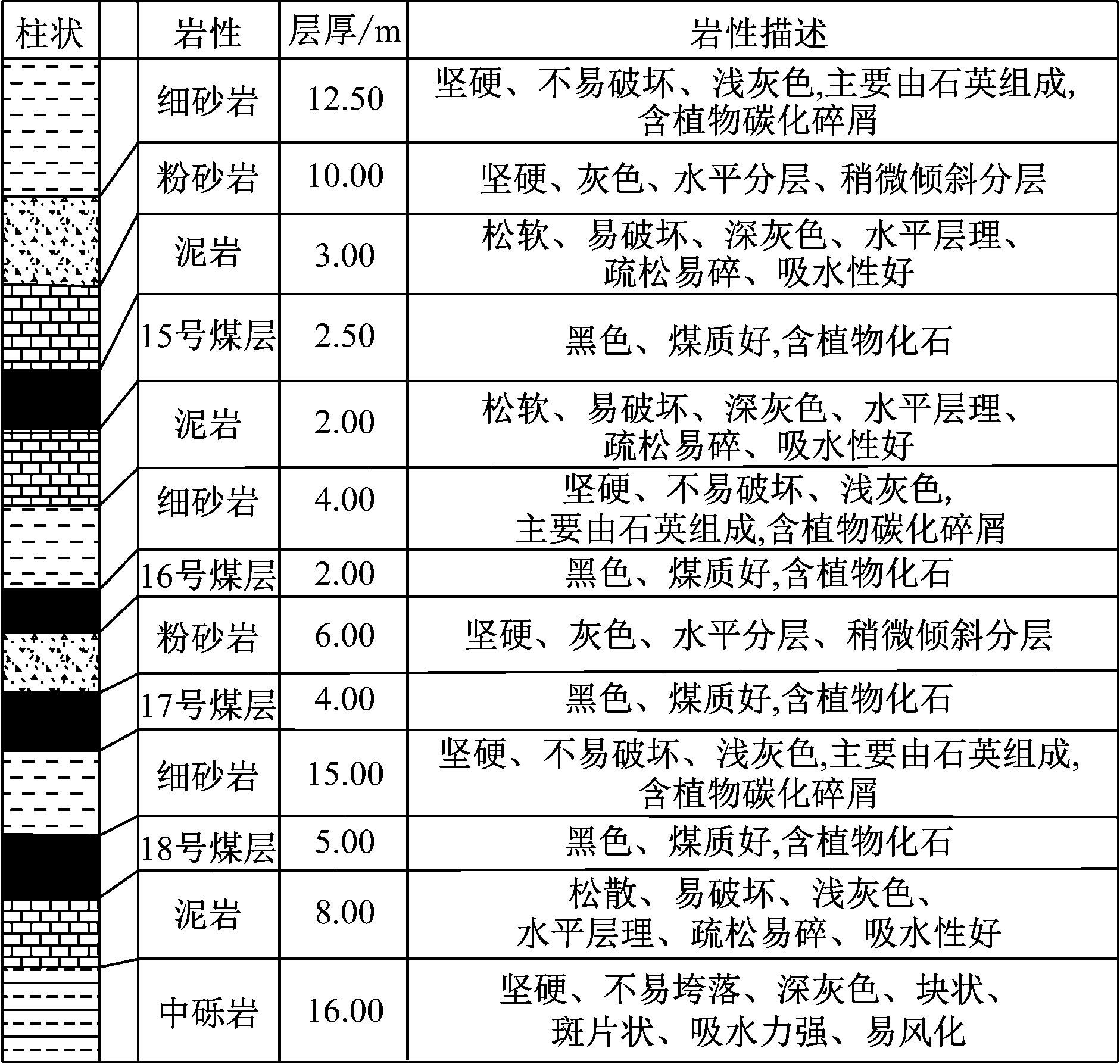

本文研究的矿井位于贵州省六盘水市,该矿井主要包括15—18号4层可采煤层,15—18号煤层的平均厚度分别为2.5,2.0,4.0,5.0 m,其中15号与16号煤层的层间距为6 m,16号与17号煤层的层间距为6 m,17号与18号煤层的平均层间距为15 m。根据《煤矿安全规程》中对近距离煤层的定义,该矿井15—17号煤层开采属于近距离煤层群开采。目前,15号与16号煤层已经回采结束,现在正在回采17号煤层,17101工作面是17号煤层首采工作面,采深约为500 m,采用综合机械化大采高一次采全高后退式开采方法。工作面长度为150 m,推进长度为1 000 m。煤层空间位置关系和岩层综合柱状图如图1、图2所示。

图1 煤层空间位置关系

Fig.1 Spatial position relationship of coal seam

图2 岩层综合柱状图

Fig.2 Comprehensive columnar diagram of rock strata

17101工作面自开采以来,先后发生了3次大范围的冒顶事故。现场统计发现,在工作面的两端和中间部位均发生过端面冒顶,端面冒顶多发生在液压支架顶梁端部至煤壁的无支护空间。近距离煤层群重复采动下端面冒顶已经严重影响到17101工作面的正常开采,需要从重复采动下端面冒顶的影响因素出发,研究不同影响因素下端面顶板的状况,提出相应的防治措施,解决17101工作面端面冒顶问题,使近距离煤层群重复采动下的煤层可以安全、高效开采。

2 重复采动下端面冒顶影响因素分析

2.1 重复采动下端面冒顶演化过程

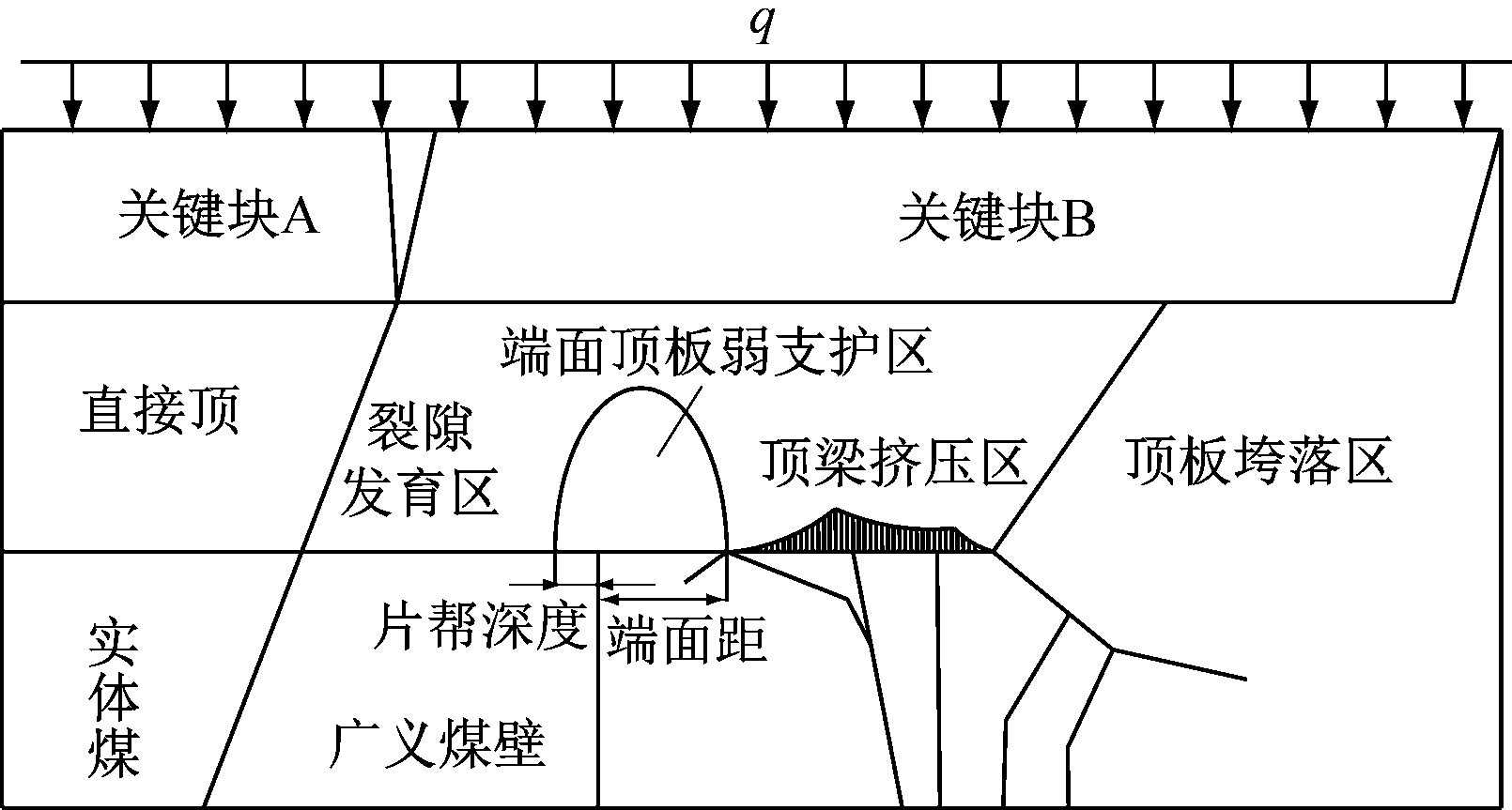

近距离煤层群重复采动下采场上方为受损岩石顶板,下方为液压支架和煤层。在工作面推进过程中,重复采动下端面冒顶的演化过程如下:在开采过程中,受损的端面顶板随着采煤机不断向前推进,端面跨度逐渐增加,端面顶板进入极限平衡区,并产生塑性变形破坏,受到上覆岩层和煤层、支架的挤压作用,受损顶板裂隙二次扩展,在煤壁至液压支架的前梁之间的区域内,由于该区域长时间暴露,受损顶板应力降低,水平层理张开,顶板下沉量增大,在满足失稳条件时易发生顶板冒落。

在重复采动下端面冒顶的演化过程中,沿工作面推进方向上损伤顶板出现不同分区属性,尤其是在采场端面顶板弱支撑区域的应力降低和在液压支架顶梁上方受到的支架支撑力的作用,使重复采动下端面顶板结构特征发生了较明显的区分特点。采场顶板分区如图3所示,图中q为上覆岩层对顶板的压力。沿17号煤层到采空区方向,可依次将顶板划分为裂隙发育区、端面顶板弱支护区、顶梁挤压区、顶板垮落区。

图3 采场顶板分区

Fig.3 Roof partition of stope

2.2 重复采动下的端面冒顶影响因素分析

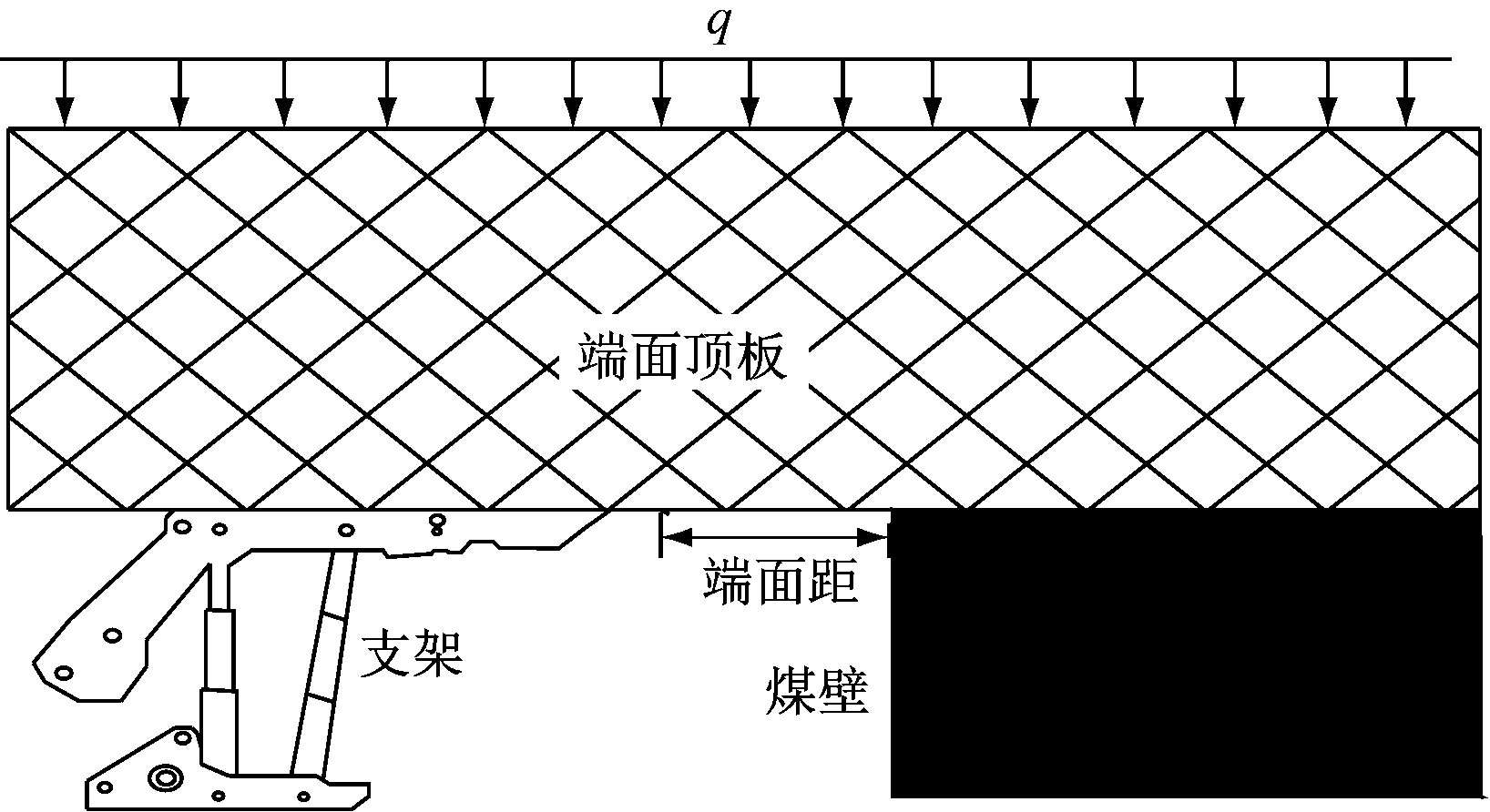

从顶板分区结果可知,端面顶板弱支护区易发生端面冒顶,弱支护区的顶板性质、暴露距离、暴露时间影响端面顶板稳定性,顶板性质对应顶板强度,暴露距离对应端面距,暴露时间对应推进速度,因此,端面冒顶防治研究应考虑顶板强度、端面距与推进速度。从重复采动下端面顶板直接接触的范畴来看,工作面煤壁和液压支架是端面顶板两侧的关键控制对象,应该考虑煤体强度与支架工况。本文通过建立近距离煤层群重复采动下“端面顶板-煤壁-支架”模型(图4),从煤壁、液压支架与端面顶板稳定性的关系考虑端面顶板的稳定性,对端面顶板弱支护区进行及时控制,明确了近距离煤层群重复采动下端面冒顶的影响因素,即顶板-围岩强度、支架工作阻力、推进速度和端面距[8]。

图4 “端面顶板-煤壁-支架”模型

Fig.4 "Face end roof-coal wall-support" model

3 不同影响因素下端面顶板稳定性数值模拟研究

利用UDEC数值模拟软件研究不同影响因素下端面顶板稳定性的情况,能够非常直观地观察到端面顶板的破坏过程。

3.1 模型建立

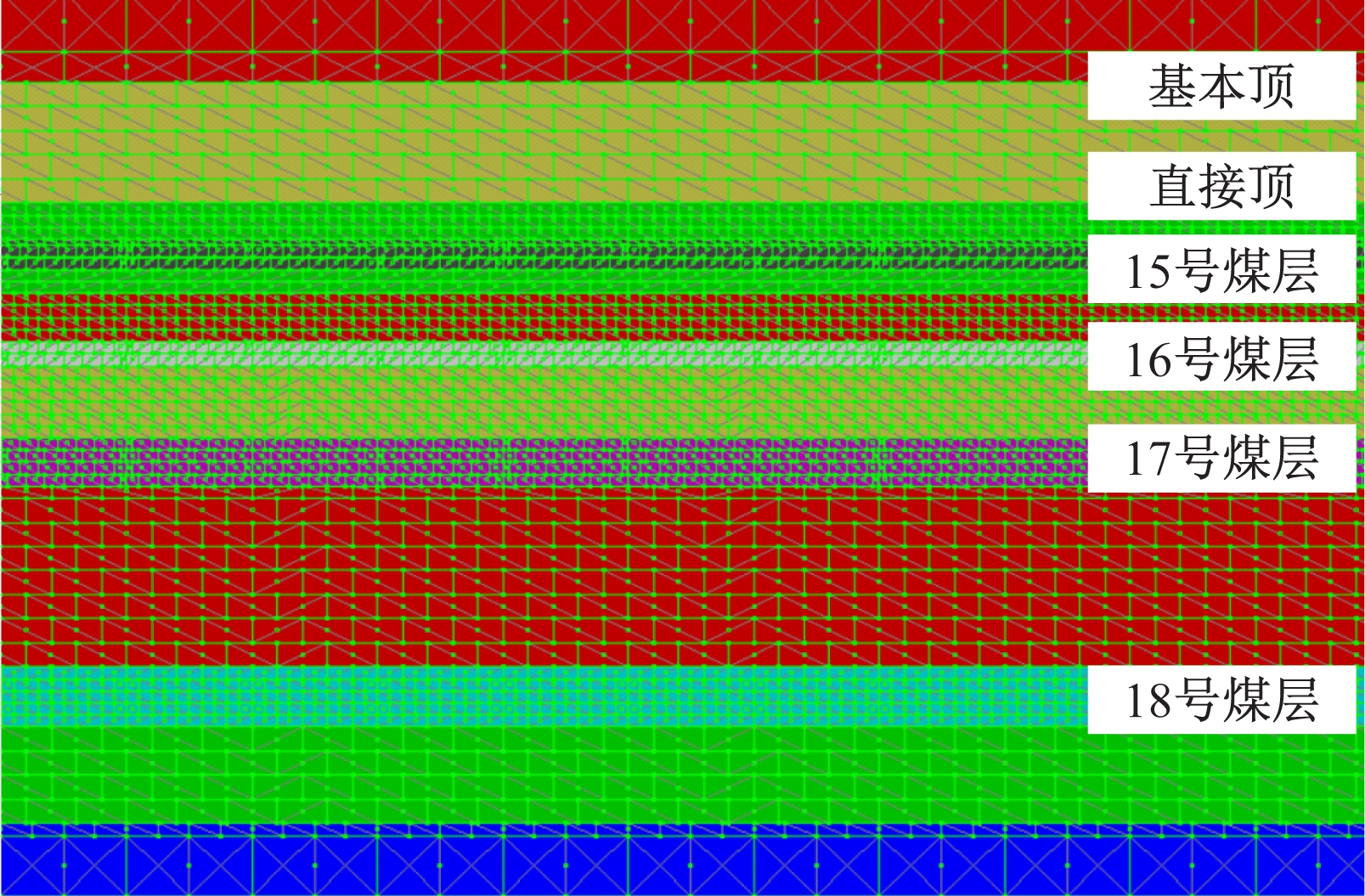

为了获得重复采动下不同影响因素对端面顶板的影响,以17101工作面的实际地质与开采条件为背景,采用UDEC软件模拟不同影响因素下端面顶板的破坏情况。将模型视为二维问题,建立平面应变力学数值模型,模型长度为200 m,宽度为120 m,模拟工作面采深为300 m,模型煤层厚度为4 m。模型计算边界条件:两边为固定边界条件,速率为0。数值模型如图5所示,煤岩体力学参数见表1,节理物理力学参数见表2。

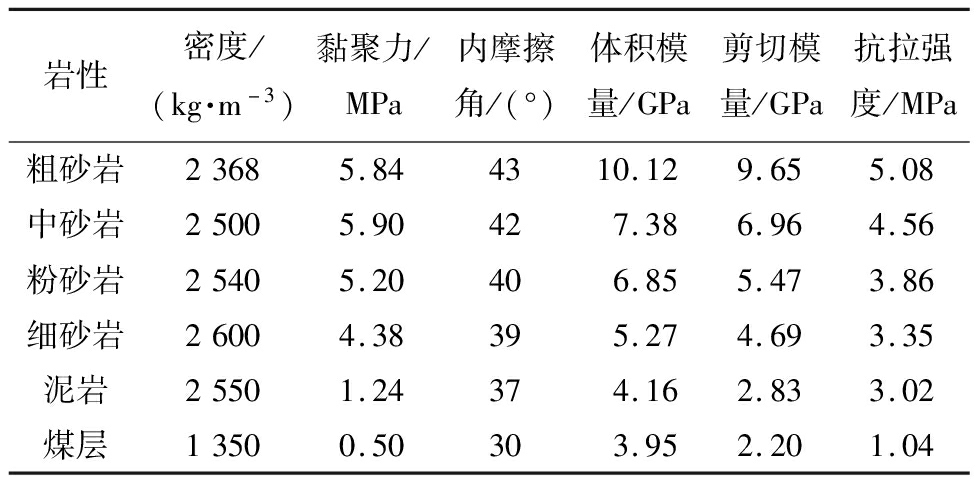

表1 煤岩体力学参数

Table 1 Mechanical parameters of coal and rock mass

岩性密度/(kg·m-3)黏聚力/MPa内摩擦角/(°)体积模量/GPa剪切模量/GPa抗拉强度/MPa粗砂岩23685.844310.129.655.08中砂岩25005.90427.386.964.56粉砂岩25405.20406.855.473.86细砂岩26004.38395.274.693.35泥岩25501.24374.162.833.02煤层13500.50303.952.201.04

表2 节理物理力学参数

Table 2 Physical and mechanical parameters of joints

岩性法向刚度/MPa切向刚度/MPa内摩擦角/(°)黏聚力/MPa抗拉强度/MPa粗砂岩63685840253.122.08中砂岩55005960222.381.56粉砂岩45404800191.850.86细砂岩36004380181.270.75泥岩25502240170.860.22煤层23502320150.450.04

图5 数值模型

Fig.5 Numerical model

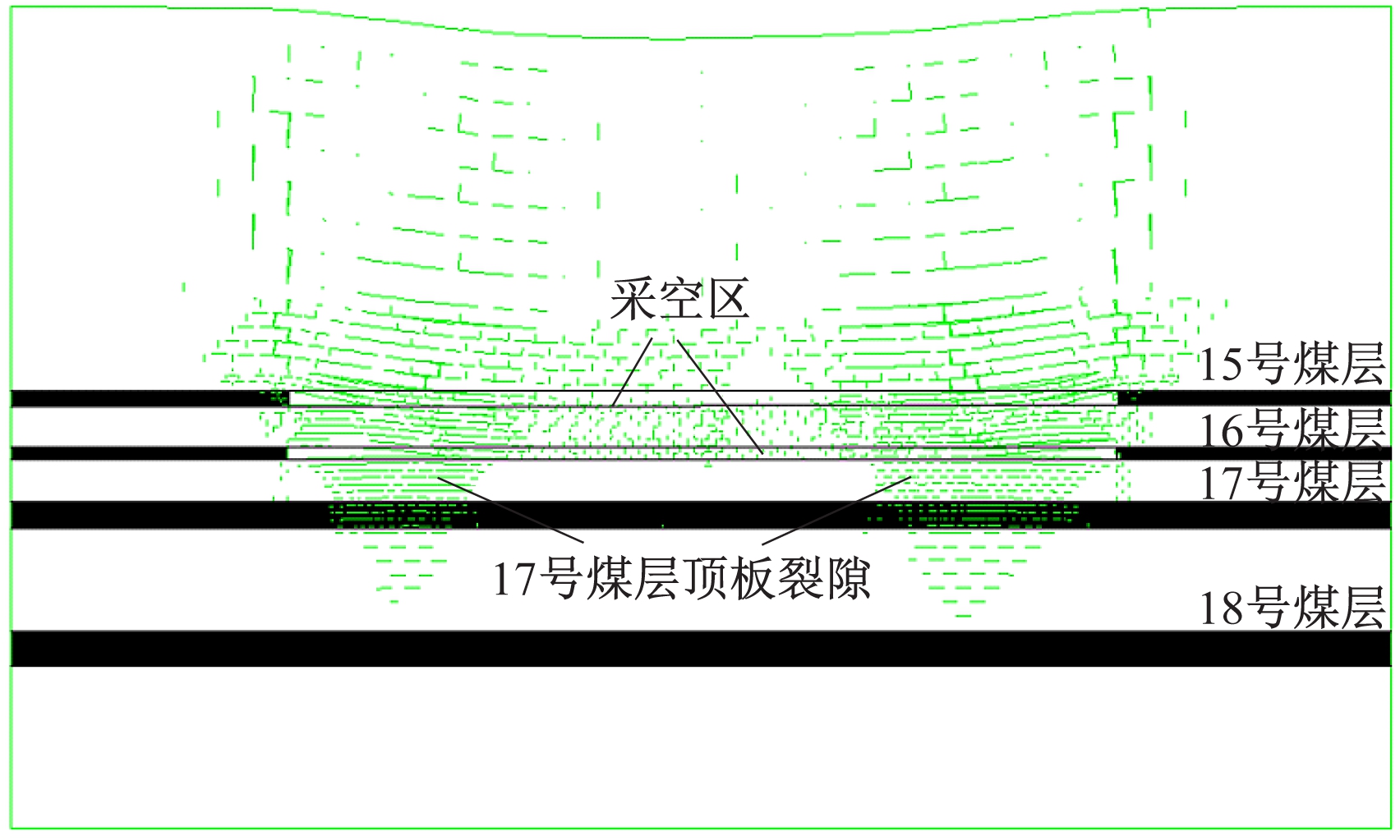

3.2 顶板-围岩强度对端面冒顶的影响

受15、16号煤层开采的影响,17号煤层顶板裂隙发育影响端面顶板冒漏。重复采动下覆岩裂隙发育情况如图6所示。从图6可看出,15、16号煤层开采对17号煤层顶板造成了损伤破坏,在17号煤层开采过程中,顶板控制尤为重要,特别是在上部采空区的两端、裂隙分布密集区域,需要注意端面顶板冒漏情况。因此,顶板-煤壁的强度直接影响到顶板、煤壁的稳定性[9]。

图6 重复开采下覆岩裂隙发育情况

Fig.6 Fissure evolution of overburden under repeated mining

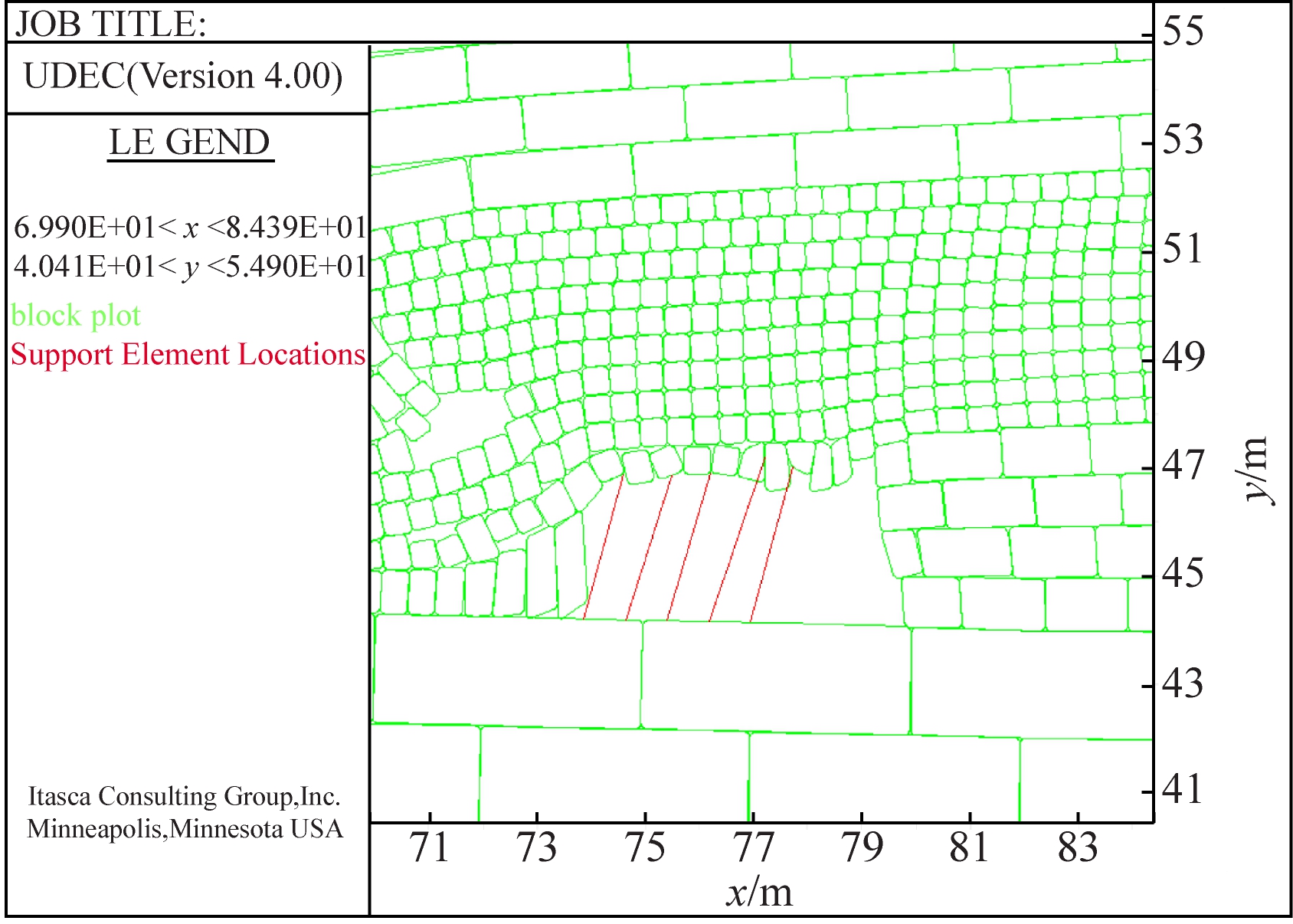

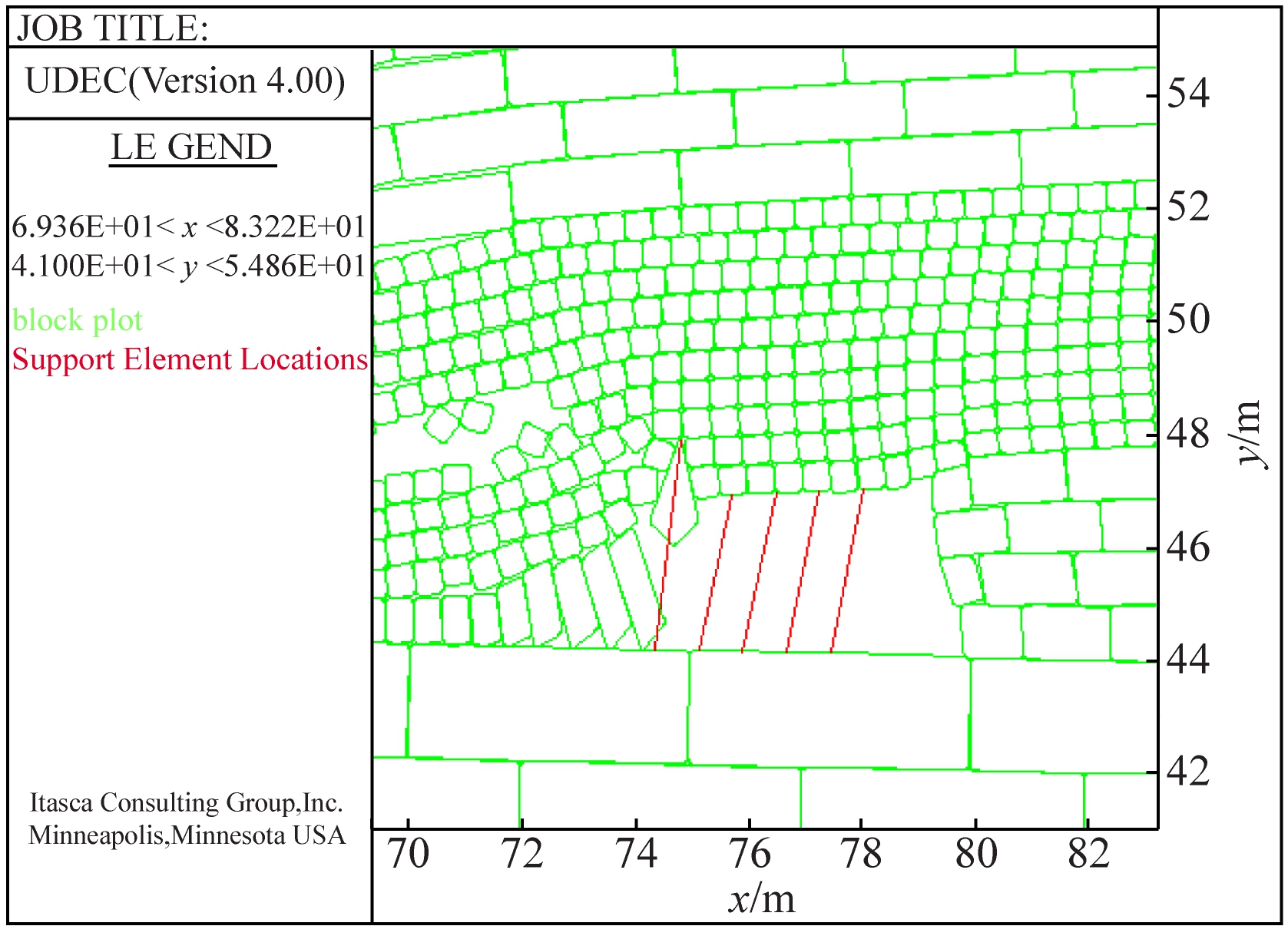

为了分析顶板-围岩强度对端面顶板冒漏的影响,研究了不同顶板-围岩强度增加量下端面顶板情况。不同顶板-围岩强度增加量下的端面顶板情况如图7所示。

(a)初始顶板-围岩强度

(b)顶板-围岩强度增加量为0.5 MPa

(c)顶板-围岩强度增加量为1.0 MPa

(d)顶板-围岩强度增加量为1.5 MPa

图7 不同顶板-围岩强度增加量下的端面顶板情况

Fig.7 Face-end roof with roof-surrounding rock strength increase

从图7可看出,在初始顶板-围岩强度下,煤壁变形严重,顶板下沉剧烈,端面顶板容易出现冒漏。当顶板-围岩强度增加量为0.5 MPa时,顶板下沉量减小,煤壁变形量小,端面顶板仍不稳定,影响工作面生产正常。当顶板-围岩强度增加量为1.0 MPa时,顶板下沉量小,煤壁只发生了轻微变形,支架支护状态良好,工作面生产正常。当顶板-围岩强度增加量为1.5 MPa时,顶板、煤壁状态良好,端面顶板变形小,支架支护状态正常。因此,增加顶板-围岩强度,是防治端面冒顶、煤壁片帮和顶板压架的重要手段。

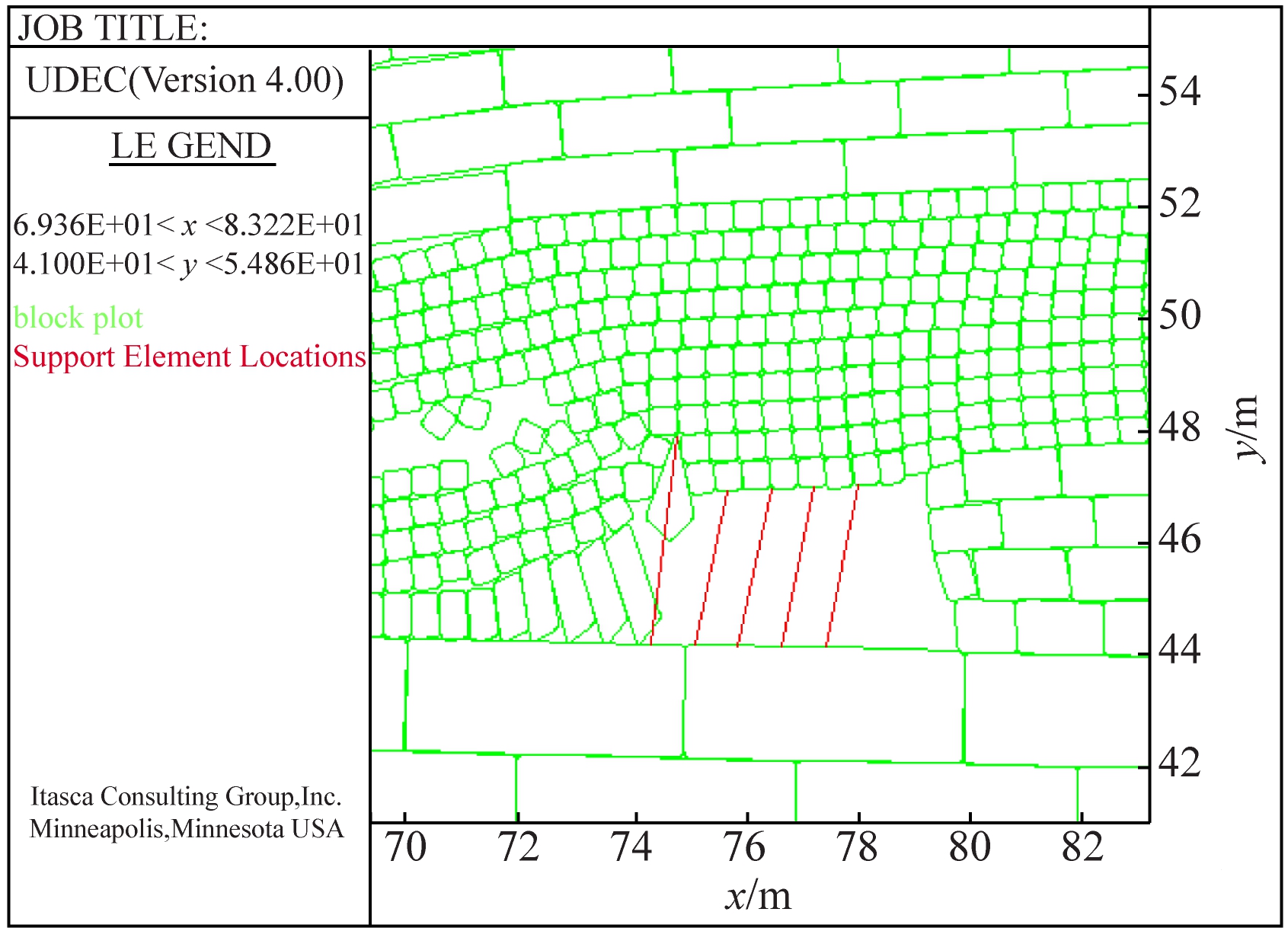

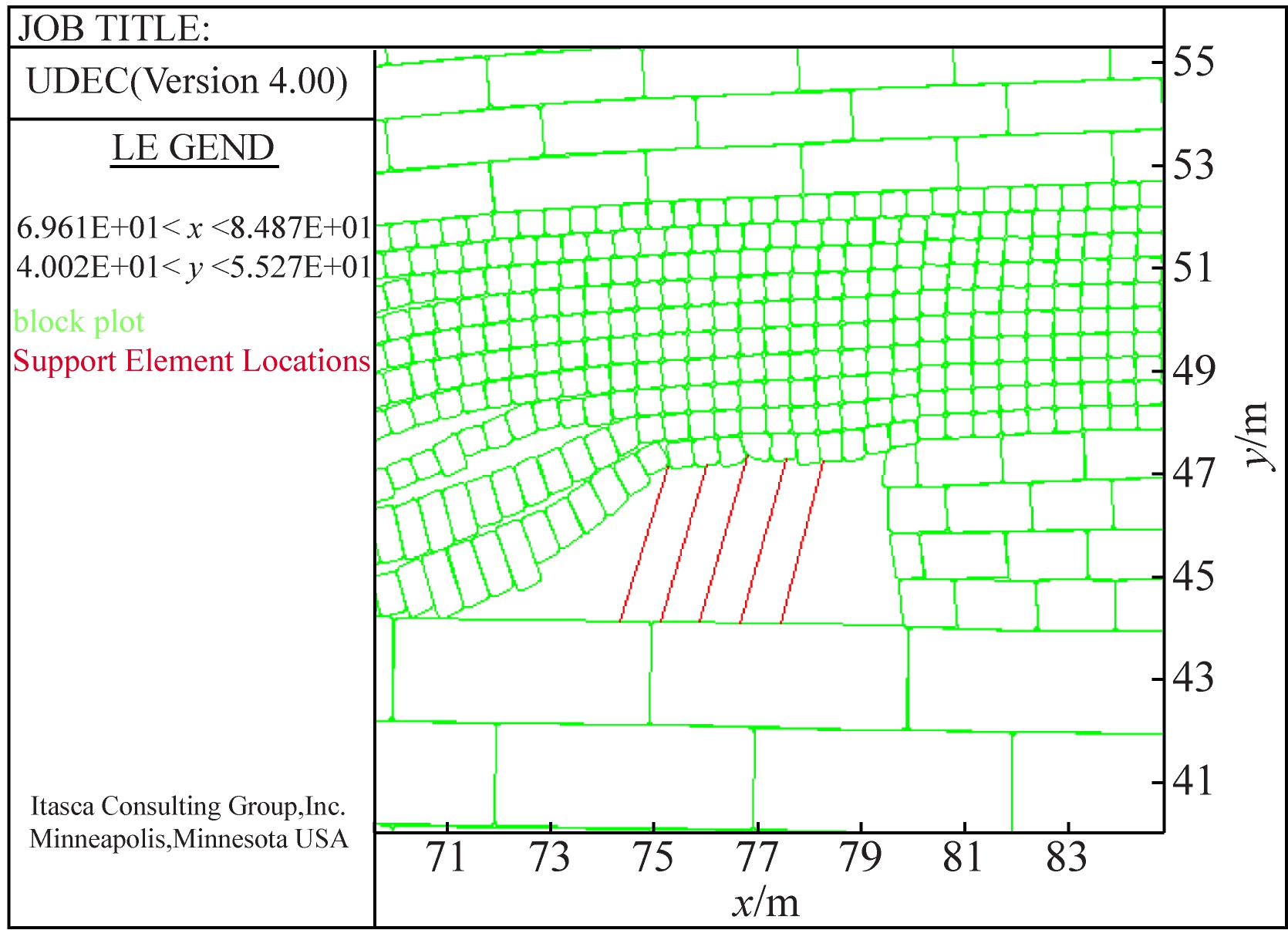

3.3 不同支架工作阻力对端面冒顶的影响

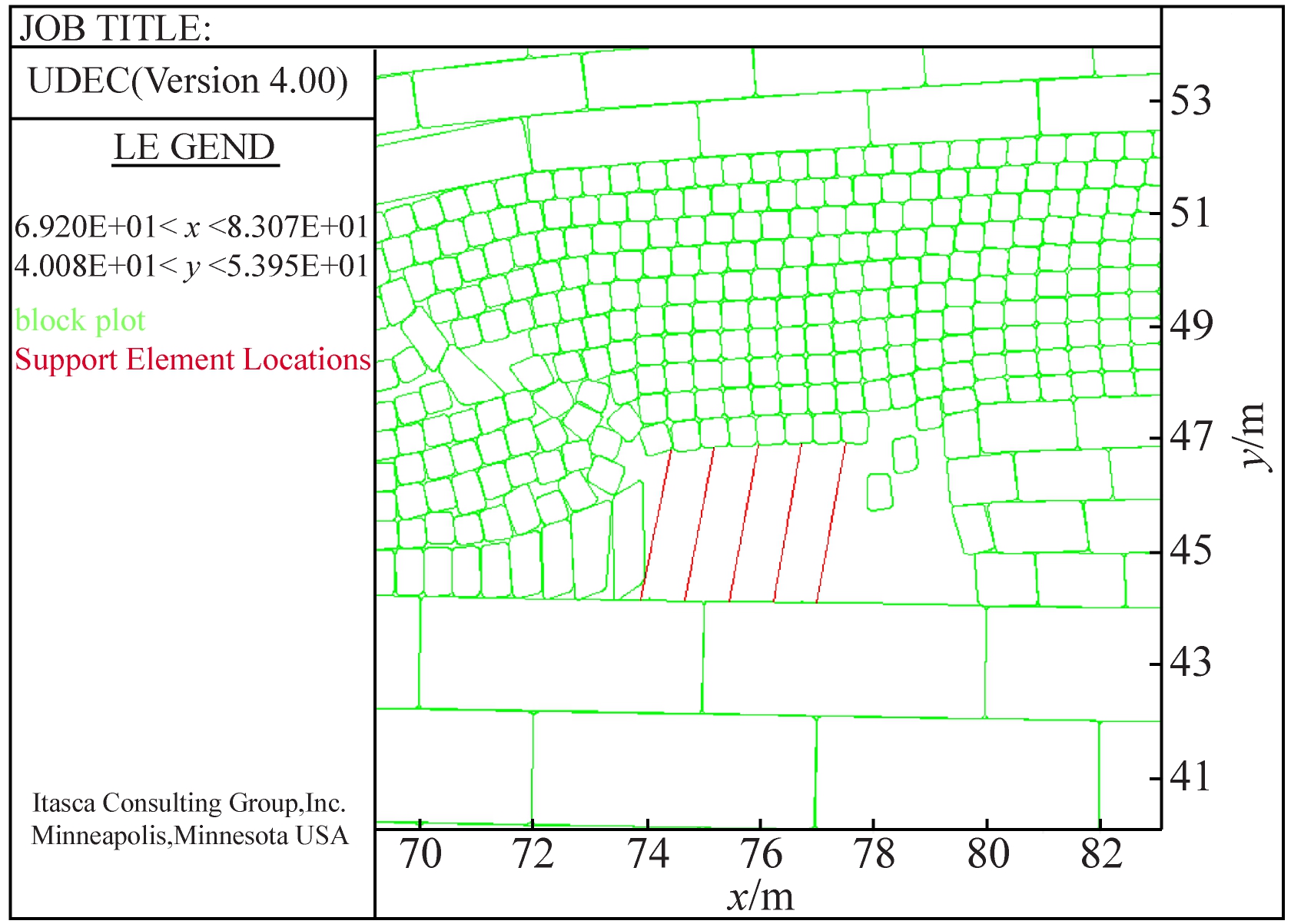

对于重复开采来说,顶板已经受到了损伤破坏,而且顶板上部为破碎矸石,支架的合理支护阻力既要能够支撑顶板、抵抗顶板来压和上部矸石质量,又要能够缓解煤壁压力,防止煤壁片帮与端面冒顶。液压支架的工作阻力偏低,是造成工作面端面冒顶的重要原因之一。因此,需要确定合理的支架工作阻力,防止端面顶板冒漏影响工作面正常生产[10]。不同支架工作阻力对端面顶板的影响如图8所示。从图8可看出,当液压支架工作阻力为6 000 kN时,端面冒顶高度和煤壁破坏深度很大,端面顶板极易发生冒漏,顶板变形严重,煤壁发生片帮,顶板控制效果很差,严重影响了工作面的正常推进。当支架工作阻力为8 000 kN时,相对于支架工作阻力为6 000 kN,端面冒顶和片帮程度有所降低,但顶板仍然较为破碎,控制效果较差。当支架工作阻力为10 000 kN时,顶板相对稳定,下沉量很少,煤壁未出现片帮现象,端面冒顶和片帮得到基本控制。当支架工作阻力达到12 000 kN时,顶板稳定,顶板煤壁的位移变化量很小,可以看到顶板已经得到完整的控制。

(a)支架工作阻力为6 000 kN

(b)支架工作阻力为8 000 kN

(c)支架工作阻力为10 000 kN

(d)支架工作阻力为12 000 kN

图8 不同支架工作阻力下的端面顶板情况

Fig.8 Face-end roof with different supports working resistance

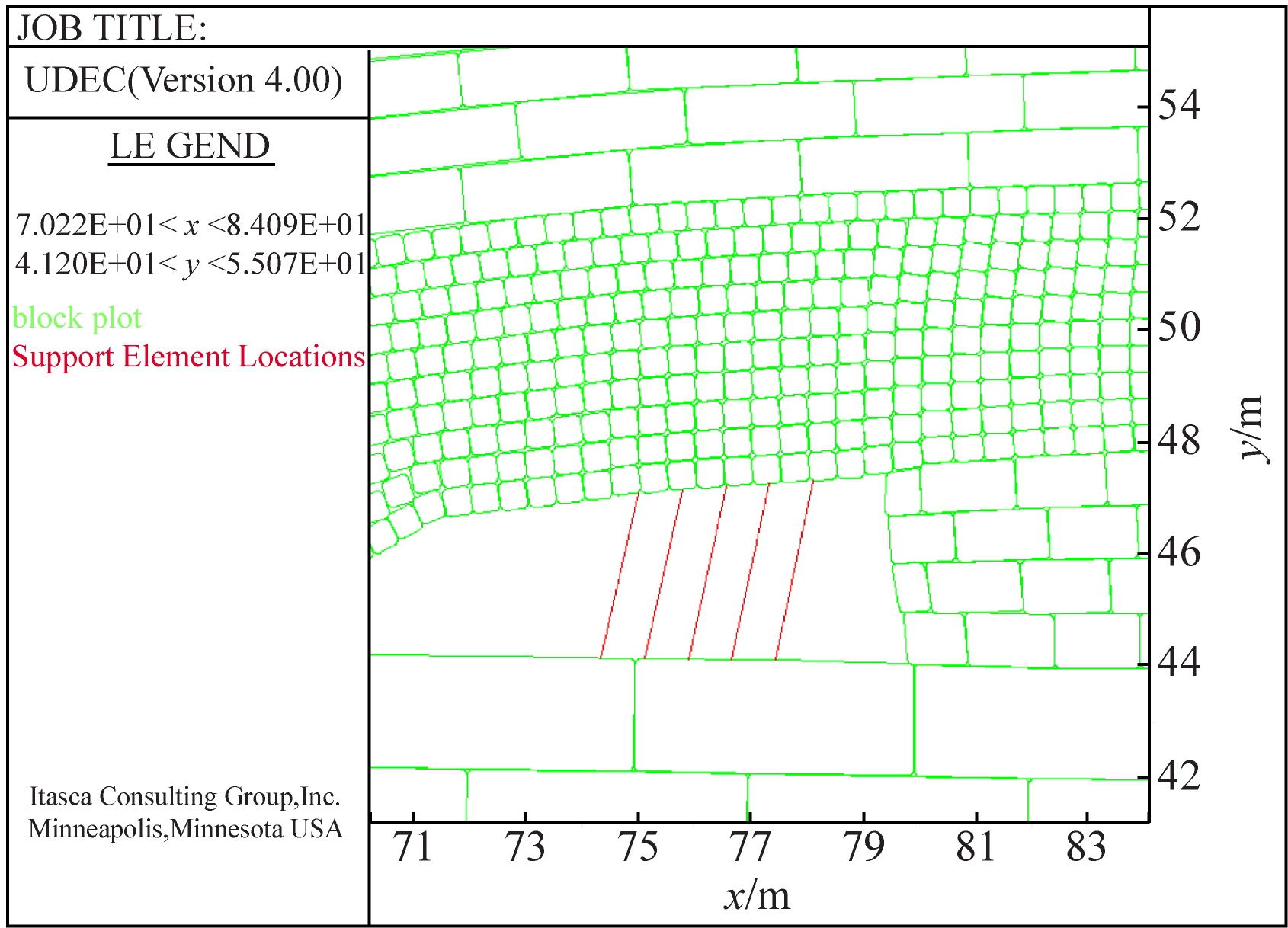

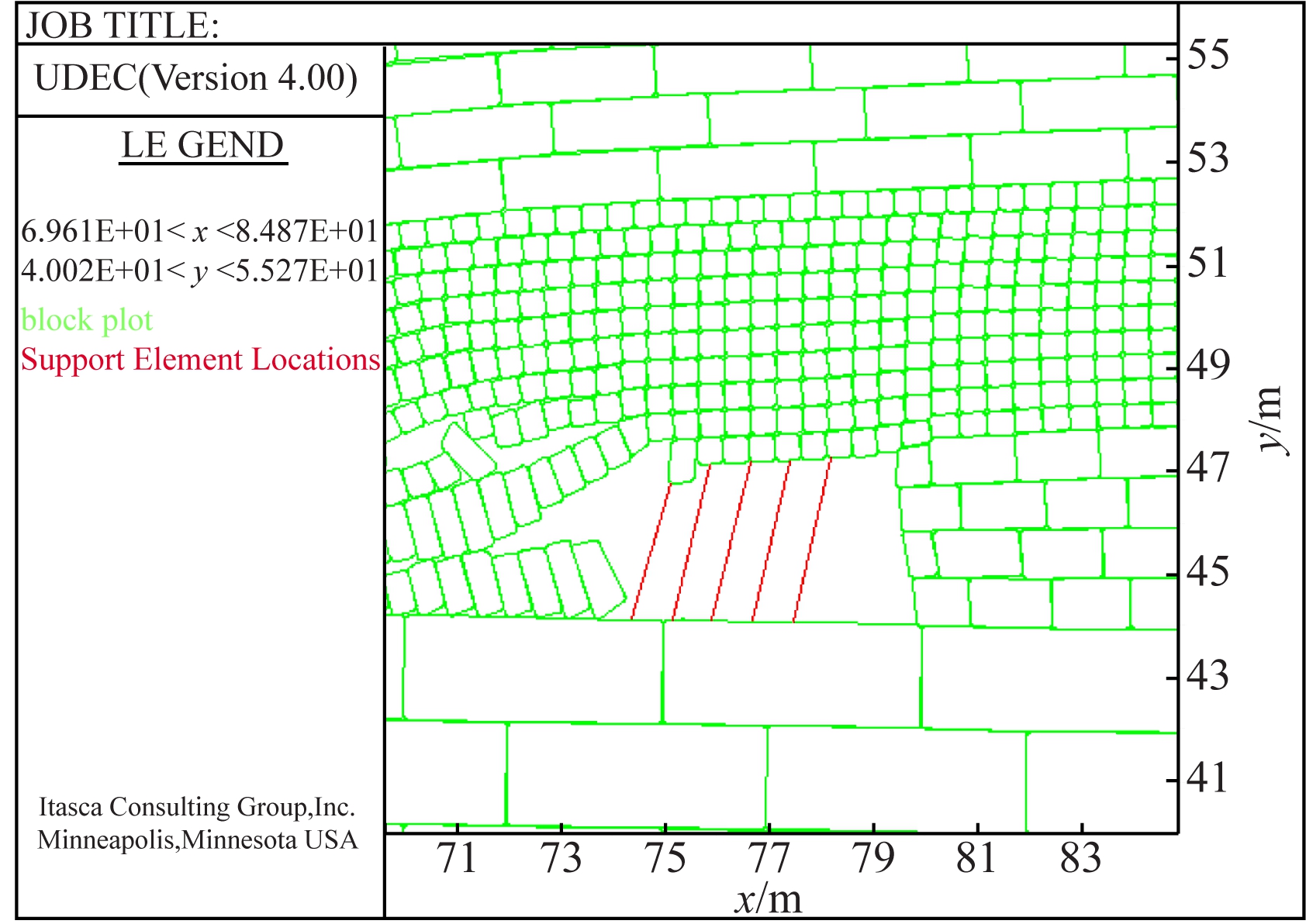

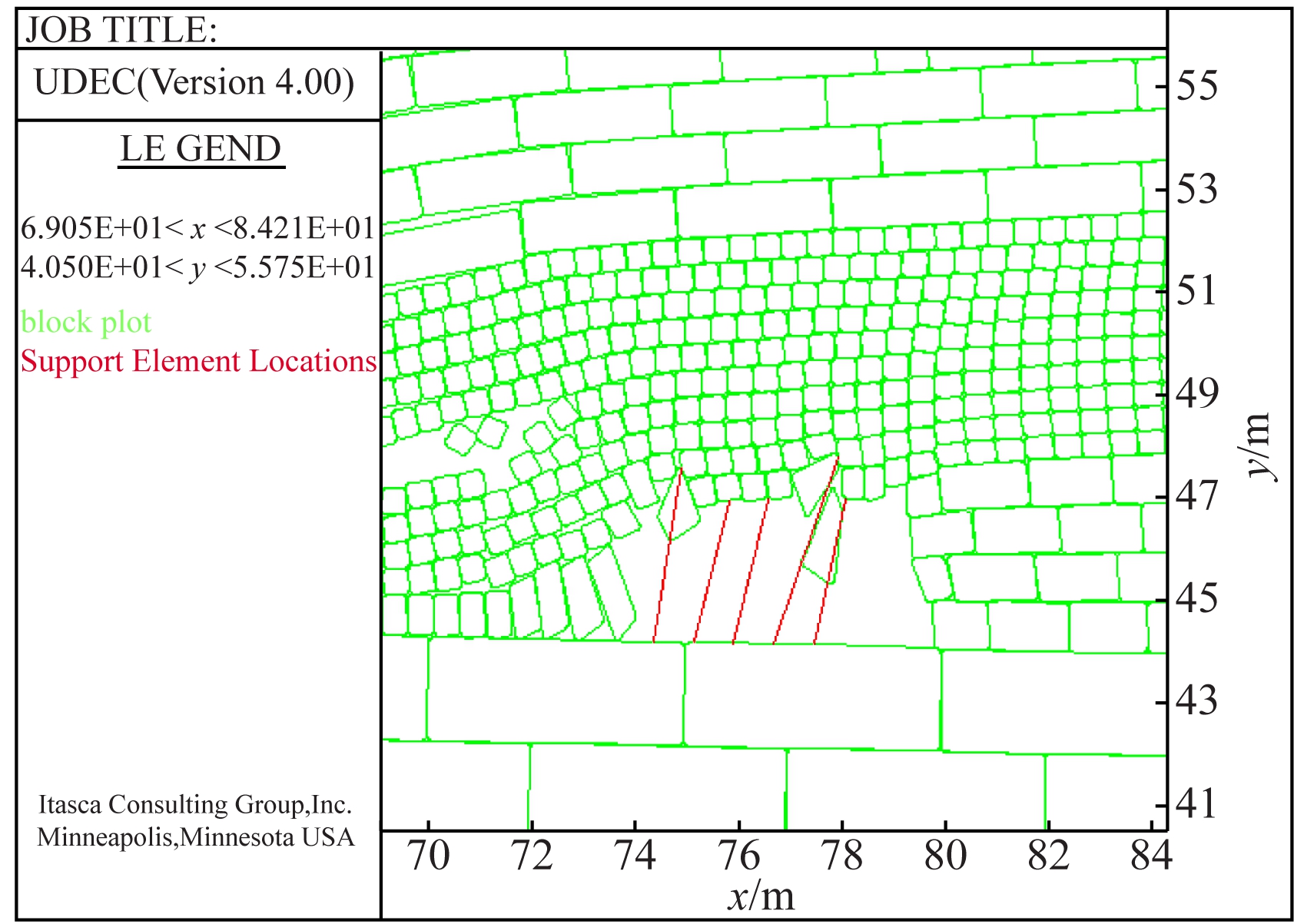

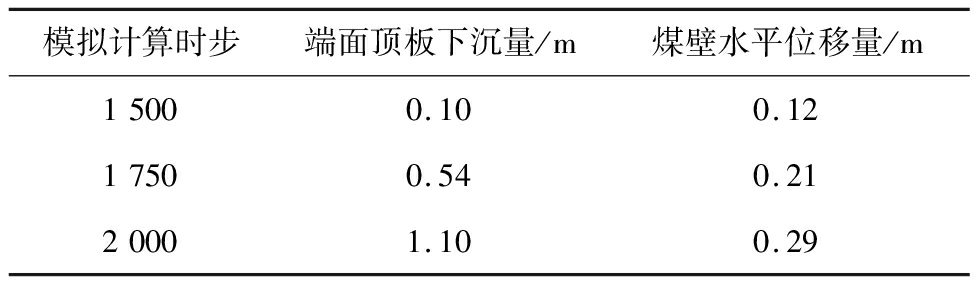

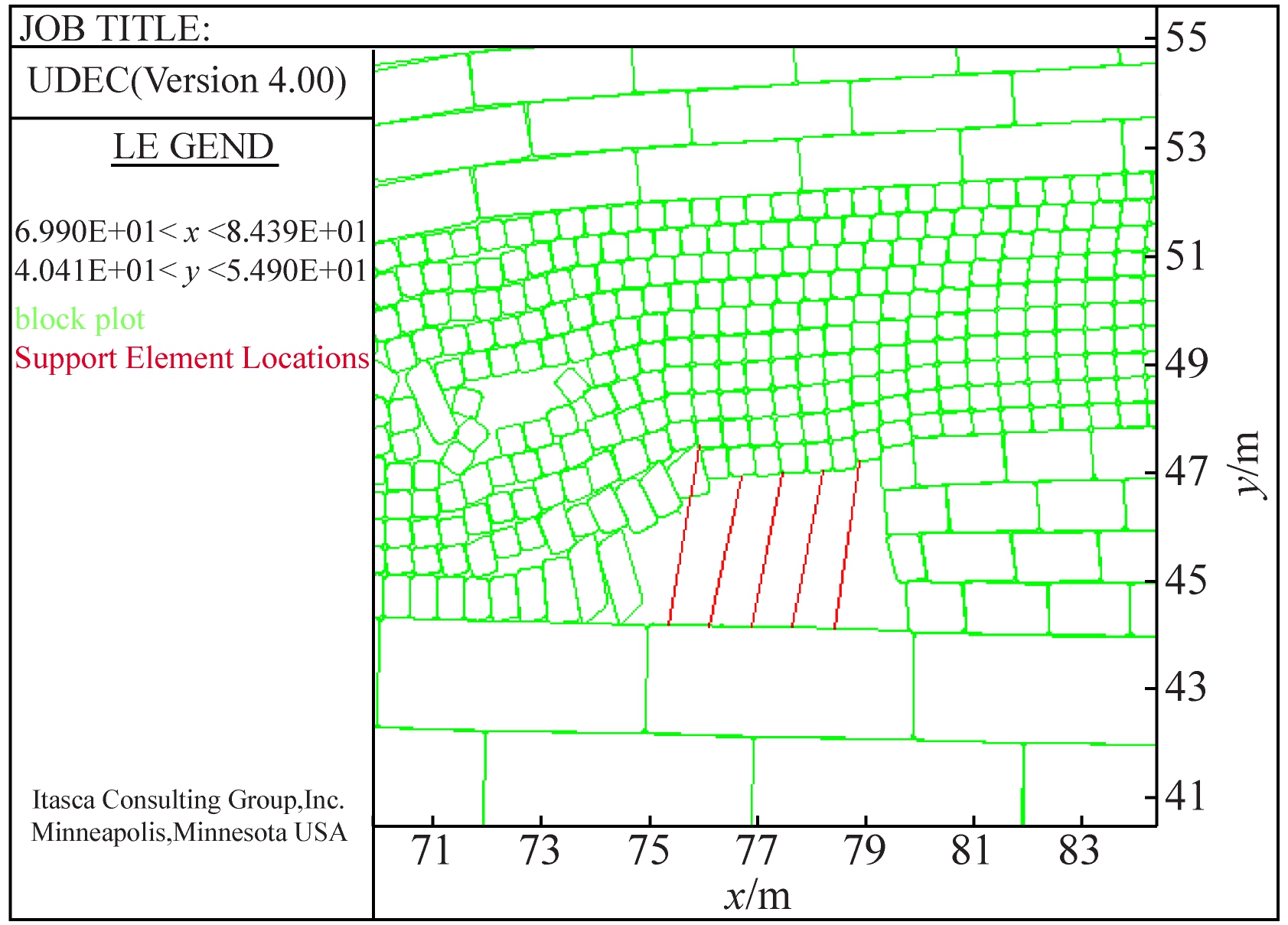

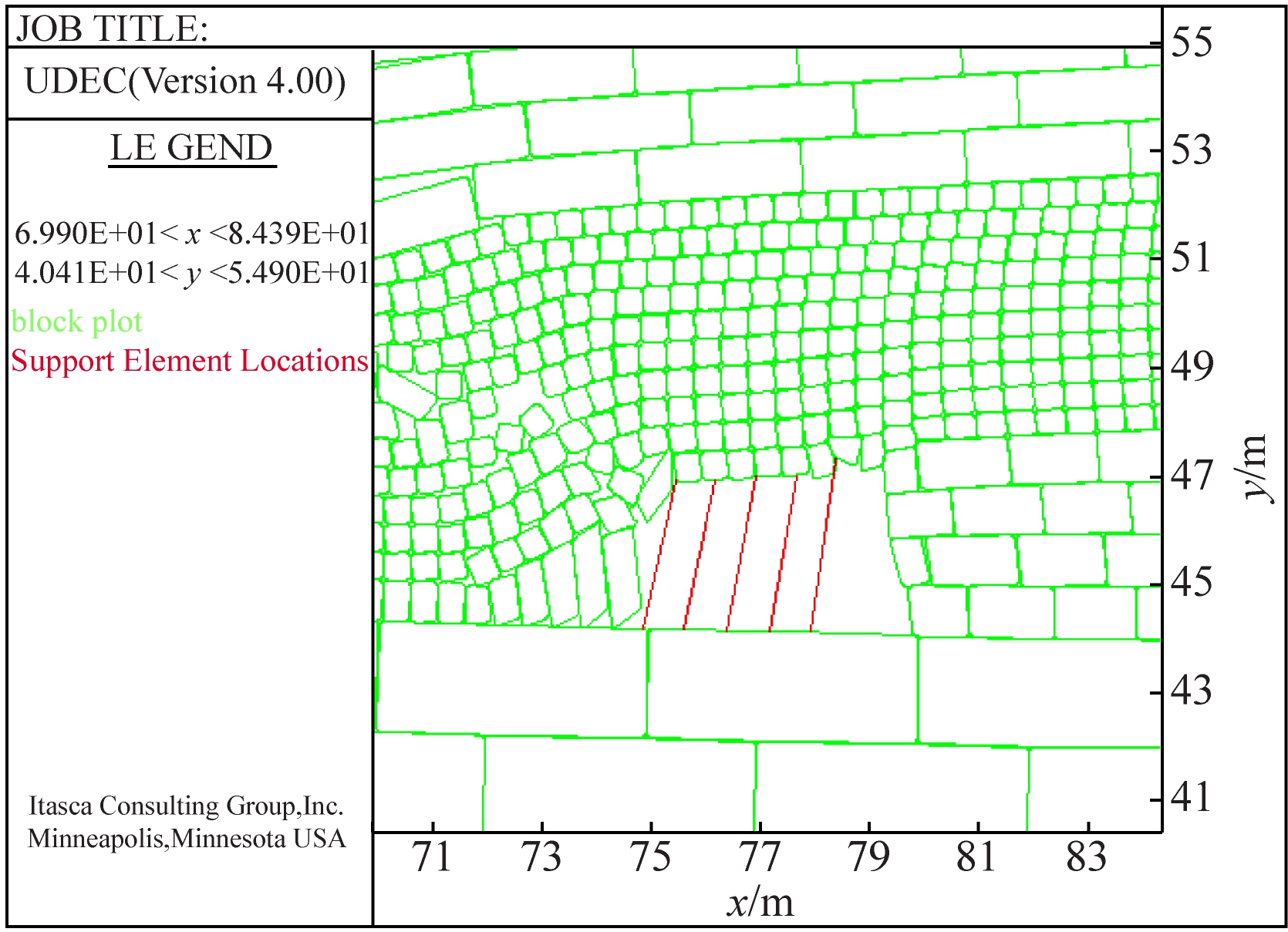

3.4 不同推进速度对端面冒顶的影响

工作面推进速度是影响重复采动下端面顶板稳定性的重要因素之一,需掌握工作面推进速度与重复采动下端面顶板稳定性的关系,采取合理的手段进行控制,预防端面冒顶。工作面推进速度可通过模拟计算时步间接反映出来,通过调整模拟计算时步来确定工作面推进速度[11]。不同模拟计算时步对端面顶板稳定性的影响如图9所示,不同模拟计算时步下端面顶板下沉量、煤壁水平位移量见表3。从图9、表3可看出,当模拟计算时步从1 500步变化到2 000步时,煤壁水平位移量和端面顶板下沉量逐渐增加,模拟计算时步与煤壁水平位移量、端面顶板下沉量几乎呈线性关系。模拟过程中随着模拟计算时步的增加,端面顶板下沉量和煤壁最大水平位移也增大,说明工作面煤壁片帮和端面冒顶的发生概率在增加。由此说明,在工作面推进过程中,推进速度对现场施工有着极大影响,在保证施工安全的前提下,应使工作面推进速度尽可能快,尽量减少不必要的停产,从而保证端面顶板与煤壁的相对稳定,防止端面冒顶事故发生。

(a)1 500步

(b)1 750步

(c)2 000步

图9 不同模拟计算时步对端面顶板稳定性的影响

Fig.9 Influence of different simulated calculation time steps on the stability of face end roof

表3 不同模拟计算时步下端面顶板下沉量、煤壁水平位移量

Table 3 Face end roof subsidence and horizontal displacement of caol wall at different simulated calculation time steps

模拟计算时步端面顶板下沉量/m煤壁水平位移量/m15000.100.1217500.540.2120001.100.29

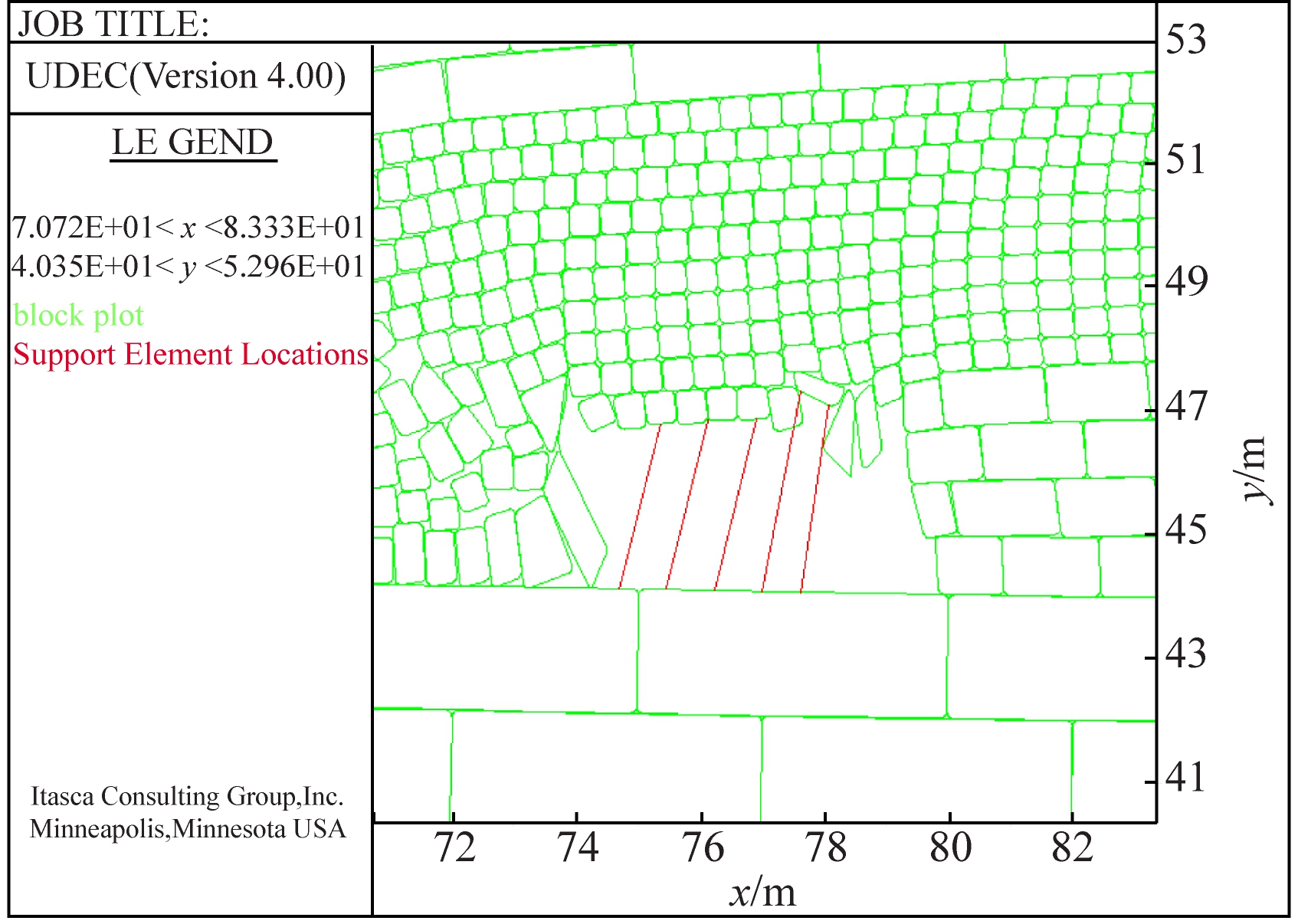

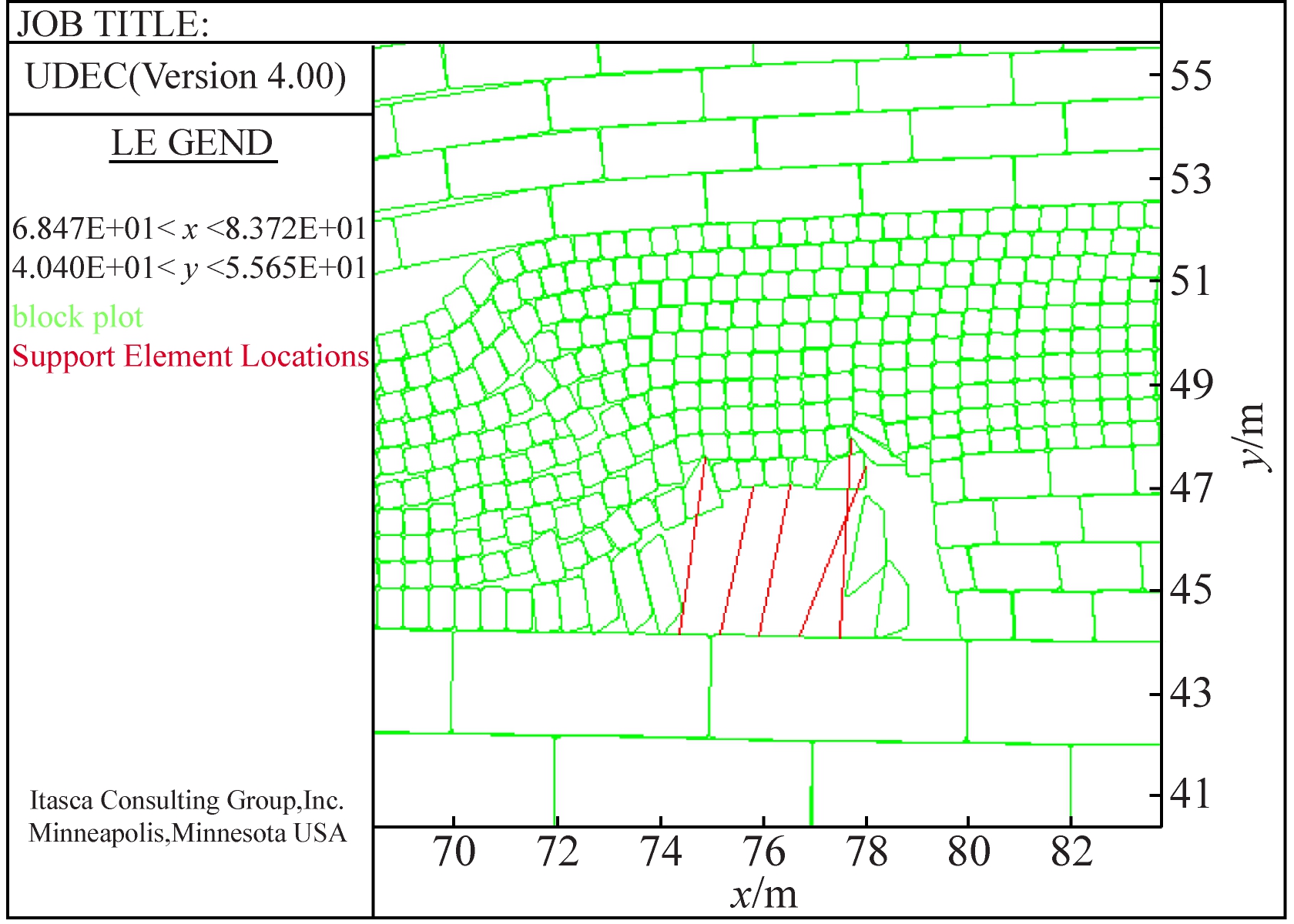

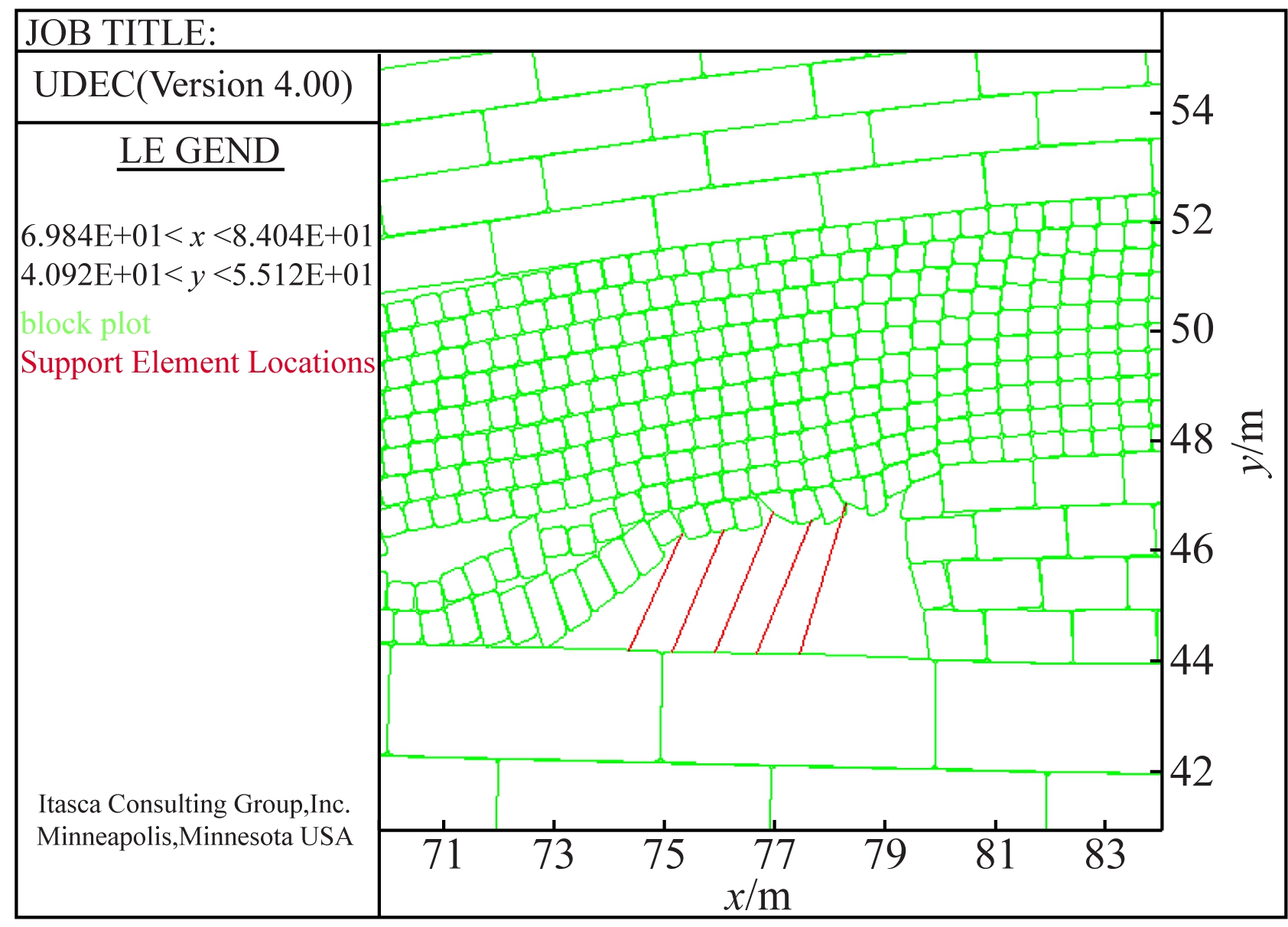

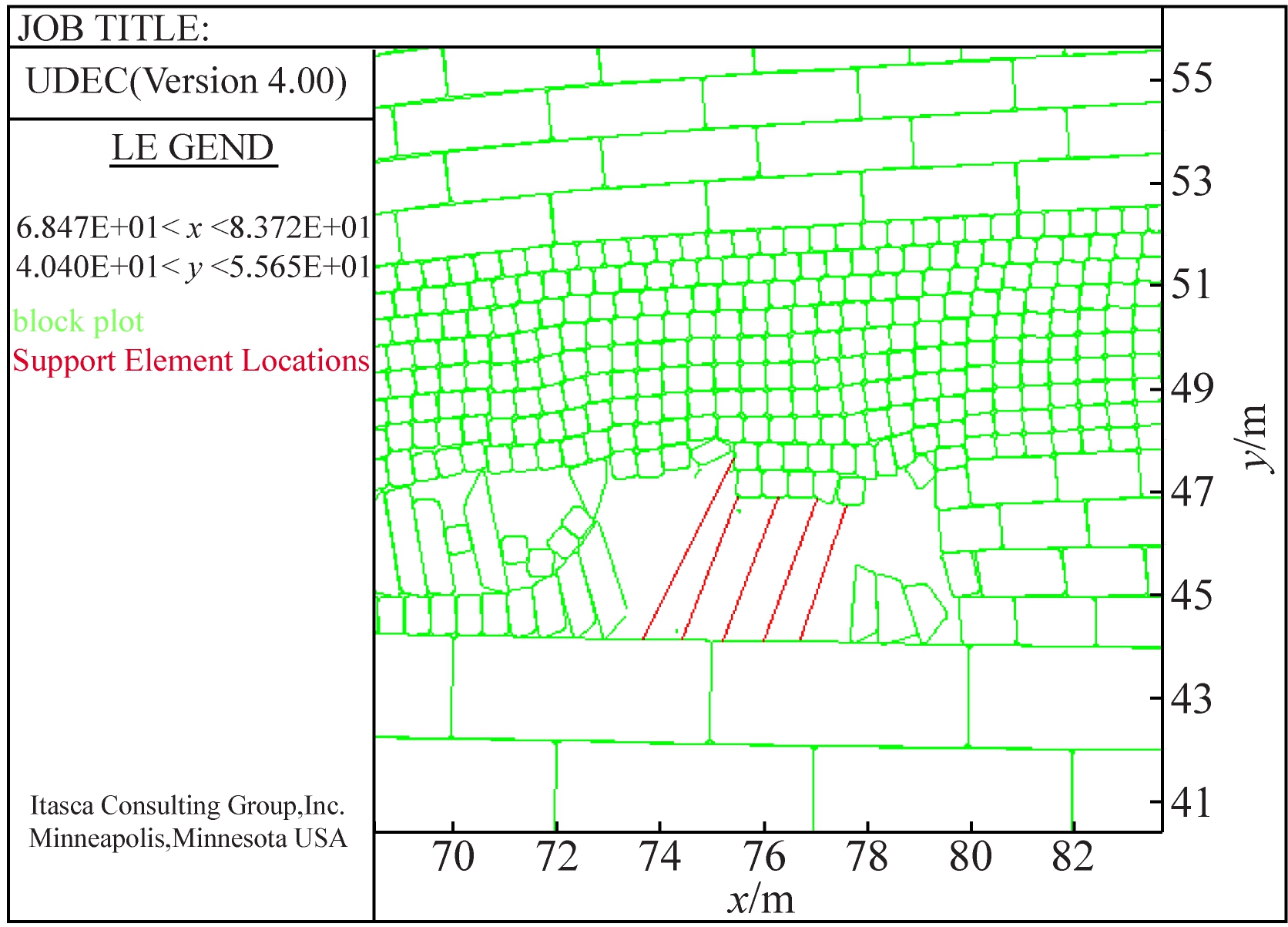

3.5 不同端面距对端面冒顶的影响

端面距为端面冒顶的重要影响因素,端面冒顶与端面距呈线性相关,冒落高度随着端面距的增大而增加[12]。从顶板分区中可看出,端面顶板区域为工作面弱支护区,端面距直接影响工作面弱支护区的大小,端面距越大,工作面弱支护区越大,增加了煤壁片帮发生概率并引发端面顶板冒漏。分别模拟端面距为0.5,1.0,1.5,2.0 m时的支架上方端面顶板位移变化规律,分析不同端面距对重复采动下支架-围岩关系的影响。不同端面距下的端面顶板情况如图10所示。从图10可看出,当端面距为0.5 m时,端面顶板状况良好,基本没有出现顶板冒漏和煤壁片帮,端面顶板控制效果较好。当端面距为1.0 m时,端面顶板出现略微下沉,煤壁变形量小。当端面距为1.5 m时,顶板下沉量增加,煤壁变形严重,端面顶板开始出现顶煤冒漏和煤壁片帮,端面控制开始出现一些困难。当端面距为2.0 m时,顶板出现大面积的垮落,煤壁片帮严重影响端面冒顶,造成顶板下沉急剧增加,端面已经难以控制,导致端面顶板冒漏。因此,端面距越小,端面顶板越稳定,但是端面距太小也会影响到工作面的正常开采,根据该矿的地质条件,为保证端面顶板的完整性和易控性,端面距小于1.0 m最为合适。

(a)端面距为0.5 m

(b)端面距为1.0 m

(c)端面距为1.5 m

(d)端面距为2.0 m

图10 不同端面距下的端面顶板情况

Fig.10 Face end roof with different tip-to-face distances

4 重复采动下端面冒顶防治措施

根据以上分析结果可知,在近距离煤层群重复采动过程中工作面发生顶板冒漏事故的主要影响因素为顶板-围岩强度、支架支护阻力、推进速度和端面距,预防顶板冒漏是工作面围岩控制的关键。因此,通过对以上4个影响因素的研究,提出合理的防治措施,对重复采动下端面顶板的冒漏进行防治。

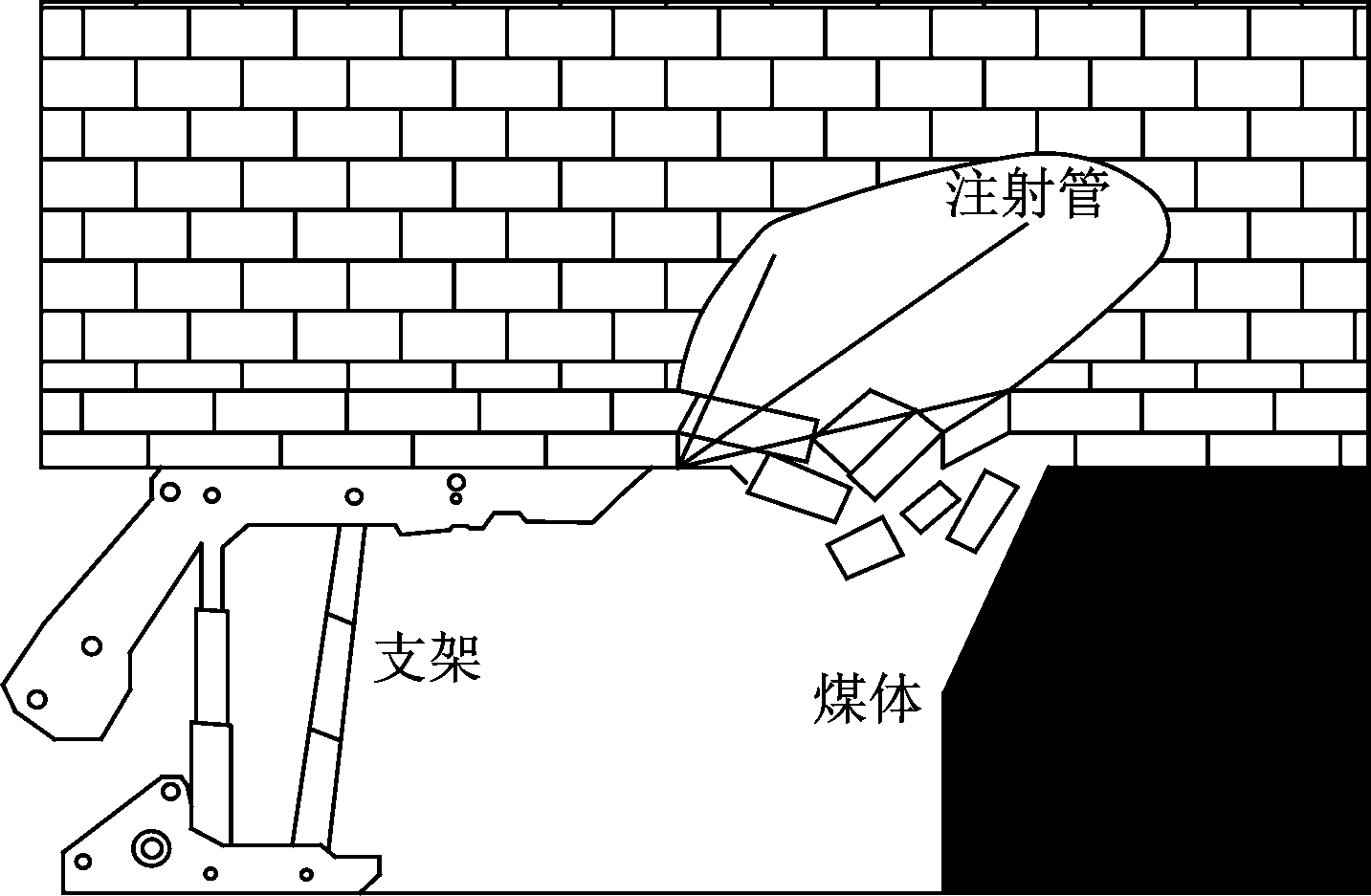

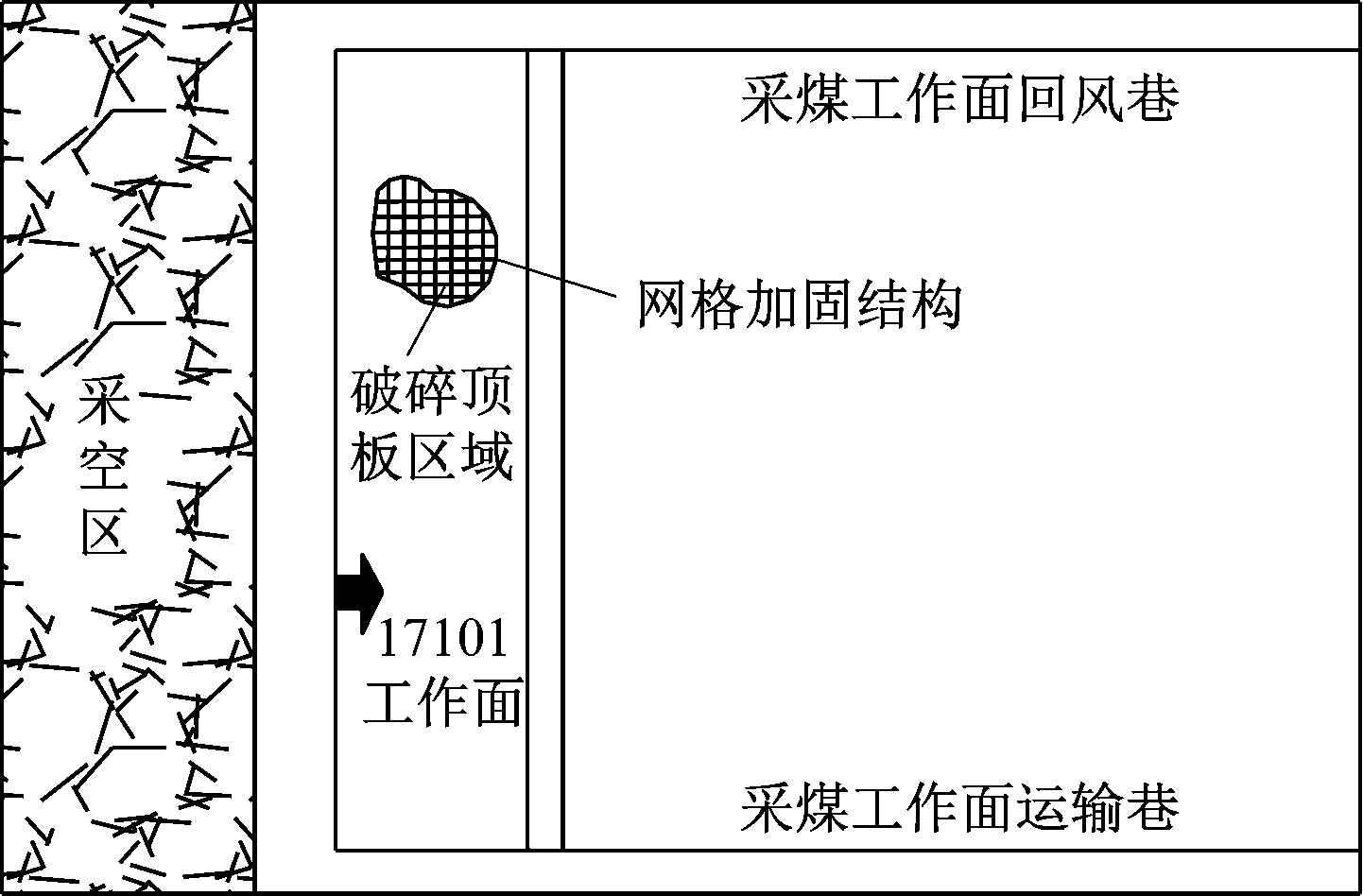

4.1 顶板与围岩强度的增加

重复采动过程中顶板与煤体都受到了损伤破坏,顶板与煤壁强度降低,容易出现支架前端顶板冒落,从而引发顶板冒落与煤壁片帮等灾害,造成采场无法正常生产。因此,需要增加顶板与煤体的强度。针对小范围的局部端面冒顶事故,可采用注浆进行控制,利用罗克休和马丽散等体积快速膨胀材料充填冒落顶板,可增强顶板的完整性和强度,控制端面顶板破碎。利用注浆增加顶板与围岩强度如图11所示。针对于冒顶范围大、顶板受损严重情况,主要采用钢丝网和浆液加固破碎顶板,浆液能够通过渗透作用充填破碎围岩体中的裂隙,从而增加煤岩体强度,钢丝网固定在煤岩体中,形成一个具有一定承载能力的空间网格结构,作为破碎顶板新的加固层。重复采动下破碎顶板加固平面图如图12所示。

图11 利用注浆增加顶板与围岩强度

Fig.11 Increasing strength of roof and surrounding rock by grouting

图12 重复采动下破碎顶板加固平面图

Fig.12 Plane diagram of broken roof reinforcement under repeated mining

4.2 液压支架工作阻力的提高

17101工作面选用ZY8000/22/48型液压支架,额定初撑力为7 752 kN,额定工作阻力为8 000 kN,支护强度为1.0~1.35 MPa。对17101工作面支架阻力进行观测,观测记录频率为每天1次。在现场观测中发现,液压支架初撑力普遍偏低,这是造成17101工作面煤壁片帮和端面冒顶的重要原因[13]。因此,为了有效控制工作面端面冒顶事故,要求提高支架的支护工作阻力,需要从以下几个方面加以改进:

(1)设计液压支架时,设前柱工作阻力比后柱大。在工作阻力不变的情况下,提高支架前柱的支撑能力,可以提高支架的支护效率,进而改进支护效果。

(2)加强支护质量监测,提高乳化液泵站的工作阻力,及时对液压支架进行二次注液,保证工作面液压支架达到合理的工作阻力,提高支架-顶板的整体稳定性,降低煤壁压力,以提高支架-顶板-煤壁体系的整体刚度,确保良好的支架位态,防止端面冒顶事故。

(3)正确操作支架。在移架伸柱之后,不要立即把伸柱手把打回零位,支架操作人员应观察支架的压力表,保证充足的作业时间,或者采用电液阀控制支架,保证支架达到足够的支护阻力,充分利用支架的支护工作阻力,及时有效地支护顶板,防止端面冒顶的发生。

4.3 推进速度的合理控制

模拟结果表明,工作面推进速度对端面顶板稳定性具有明显的影响作用,工作面推进速度越慢,采场顶板下沉现象越严重。因此,控制工作面推进速度可以有效降低端面冒顶事故的发生概率。采场生产应该严格按照正规循环作业进行,并且采取合理有效的防治措施,保证工作面快速顺利回采,确保端面顶板的稳定可靠。在工作面实际开采中,应加强对工作面推进速度的控制,合理安排工作面推进情况,从而防止端面冒顶及煤壁片帮,减少各种采场事故造成的停产,应当选择在顶板条件良好的区域停产。

4.4 端面距的减小

模拟结果发现,减小液压支架前端的空顶区域,有利于增强采场端面顶板的稳定性,从而防止采场发生煤壁片帮和端面冒顶等灾害。依据现场实际观测情况,应从以下几个方面来控制端面距的范围,以保证端面顶板、煤壁的稳定性。

(1)控制采煤机截割深度,根据数值模拟结果,采煤机的截深应控制在1.0 m以内。

(2)及时支护新暴露出来的端面顶板。

(3)保证采煤机开采出来的顶板平整,液压支架应该处于微仰状态,从而减小空顶面积。

(4)采用柔性恒阻锚索棚支护,解决工作面端面距加大造成端面破碎严重、极易发生端面冒顶的难题。

通过以上措施的应用,使得17101工作面的端面冒顶得到了有效的控制,使采场可以进行正常开采。但这些措施还不尽完善,有待改进,仍需进一步研究方便、快捷的端面顶板控制方法,为近距离煤层群采场安全、高效开采提供技术保障。

5 结论

(1)通过对重复采动下端面冒顶演化过程分析、采场顶板分区与“端面顶板-煤壁-支架”模型的建立,分析得出顶板-围岩强度、支架工作阻力、推进速度和端面距是近距离煤层群开采端面冒顶的主要影响因素。

(2)利用UDEC软件模拟分析不同影响因素对重复采动下端面冒顶的影响,结果表明:重复采动过程中顶板与煤体都受到了损伤破坏,顶板与煤壁强度降低,容易出现支架前端顶板冒落,引发顶板冒落与煤壁片帮等灾害,顶板-围岩强度越大,顶板的稳定性越好;液压支架工作阻力偏低是造成工作面端面冒顶的重要原因之一,液压支架工作阻力越大,端面顶板越稳定;工作面推进速度对端面顶板稳定性具有明显的影响作用,工作面推进速度越慢,采场顶板下沉现象越严重;端面距为端面冒顶的重要影响因素,端面冒顶与端面距呈线性相关,冒落高度随着端面距的增大而增加,端面距越小,端面顶板越稳定,但是端面距太小也会影响到工作面的正常开采,应根据实际情况来确定。

(3)考虑4个主要影响因素,提出了增加顶板与围岩的强度、提高液压支架工作阻力、合理控制推进速度和减小端面距4项防治措施,这些措施的应用,使工作面的端面冒顶得到了有效控制,为近距离煤层群重复采动下端面冒顶提供了解决方法。

[1] 龚红鹏.近距离采空区下综采工作面端面冒顶分析及其防治[J].煤炭工程,2014,46(10):124-126.

GONG Hongpeng.Analysis and prevention of roof falling at face end of fully mechanized coal mining face under close distance mining goaf[J].Coal Engineering,2014,46(10):124-126.

[2] 龚红鹏,李建伟,陈现辉.东曲煤矿综采工作面端面顶板失稳规律及其控制研究[J].煤炭工程,2014,46(1):87-89.

GONG Hongpeng,LI Jianwei,CHEN Xianhui.Study on instability law and control of roof at face end of fully mechanized coal mining face in Dongqu Mine[J].Coal Engineering,2014,46(1):87-89.

[3] 魏臻.基于端面顶板稳定性的综放采场支架-围岩关系研究[D].北京:中国矿业大学(北京),2018.

WEI Zhen.Tip-to-face roof stability based shield-strata interactions in top coal caving face.[D].Beijing:China University of Mining and Technology(Beijing),2018.

[4] 鞠金峰,许家林,朱卫兵.浅埋特大采高综采工作面关键层“悬臂梁”结构运动对端面漏冒的影响[J].煤炭学报,2014,39(7):1197-1204.

JU Jinfeng,XU Jialin,ZHU Weibing.Influence of key strata cantilever structure motion on end-face fall in fully-mechanized face with super great mining height[J].Journal of China Coal Society,2014,39(7):1197-1204.

[5] 方新秋.综放采场支架-围岩稳定性及控制研究[J].岩石力学与工程学报,2003,22(4):673.

FANG Xinqiu.Study on stability and support-surrounding rocks and its control in fully-mechanized top-coal caving face[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(4):673.

[6] 段昌晨,涂敏,管洁,等.松软破碎顶板大采高工作面端面漏冒机理及控制技术研究[J].煤炭工程,2014,46(3):76-79.

DUAN Changchen,TU Min,GUAN Jie,et al.Study on coal leakage and falling mechanism and control technology of face ends in high cutting coal mining face with soft and broken roof[J].Coal Engineering,2014,46(3):76-79.

[7] 刘啸.基于深孔预裂爆破的厚硬顶板控制实践[J].工矿自动化,2019,45(12):1-6.

LIU Xiao.Control practice of thick and hard roof based on deep-hole pre-splitting blasting[J].Industry and Mine Automation,2019,45(12):1-6.

[8] 孔德中,郑上上,韩承红,等.近距离煤层群重复采动下端面稳定性分析[J].煤矿安全,2019,50(11):220-223.

KONG Dezhong,ZHENG Shangshang,HAN Chenghong,et al.Stability analysis of end face in close coal seam group under repeated mining[J].Safety in Coal Mines,2019,50(11):220-223.

[9] 朱涛,宋敏,王恩鹏,等.破碎厚煤层工作面端面顶板漏冒机理与防治[J].煤矿开采,2014,19(2):101-103.

ZHU Tao,SONG Min,WANG Enpeng,et al.End-face roof falling mechanism and prevention measure of large-mining-height full-mechanized mining face in soft coal-seam[J].Coal Mining Technology,2014,19(2):101-103.

[10] 张宁波,刘长友,于文海,等.两柱掩护式综放支架对端面顶煤稳定性的控制作用[J].煤炭工程,2011,43(3):31-34.

ZHANG Ningbo,LIU Changyou,YU Wenhai,et al.Control role of two leg shield type hydraulic powered caving support to stability of face end top coal[J].Coal Engineering,2011,43(3):31-34.

[11] 谷松山,侯社伟.综放工作面推进速度对端面稳定性的影响[J].煤,2011,20(7):33-35.

GU Songshan,HOU Shewei.Influence of advance speed on end face stability of fully mechanized caving face[J].Coal,2011,20(7):33-35.

[12] 宁宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):50-52.

NING Yu.Mechanism and control technology of rib spalling in fully mechanized mining face with great mining height[J].Journal of China Coal Society,2009,34(1):50-52.

[13] 王元杰,田晓.残煤复采大采高液压支架阻力对煤壁片帮影响分析[J].工矿自动化,2014,40(9):24-27.

WANG Yuanjie,TIAN Xiao.Analysis of influence of hydraulic support resistance of large mining height rib fall of coal wall under the second mining residual coal[J].Industry and Mine Automation,2014,40(9):24-27.