0 引言

为满足煤矿井下定员管理和应急救援的需求,许多学者基于接收信号强度指示(Received Signal Strength Indication,RSSI)、到达时间(Time of Arrival,TOA)、到达时间差(Time Difference of Arrival,TDOA)、飞行时间(Time of Flight,TOF)、到达角度(Arrival of Angle,AOA)等矿井无线实时定位技术,设计了井下精确人员定位系统[1-4],用来掌握井下人员动态分布情况和获取采掘工作面人员数量,以提高井下人员工作安全系数。但由于矿井巷道空间狭小,巷道表面粗糙,且存在各类障碍物,使无线信号发生反射、衍射和散射等非视距(Non Line of Sight,NLOS)传输,产生NLOS误差,进而影响系统定位精度[5-6]。此外,系统的时钟误差,如时钟频偏引起的定时误差、收发设备时钟同步误差等[7-8],也是影响系统定位精度的重要因素。

目前井下精确人员定位系统主要采用基于卡尔曼滤波的定位方法来减小NLOS误差和时钟误差[9-11],该方法根据上一时刻卡尔曼滤波后的最佳估计值与当前时刻的测量距离进行加权计算,从而得到当前时刻的人员位置,但当测量距离出现粗大误差时,该方法定位精度不高。灰色预测模型是通过少量的、不完全的信息,建立数学模型并做出预测的一种预测方法[12-14],用于灰色预测模型预测所需的原始数据不需要有规律性分布,模型预测准确度高。因此,本文提出了一种基于灰色预测模型的井下精确人员定位方法,该方法不需要大量数据,计算量小,能有效提高井下精确人员定位系统的定位精度。

1 方法原理

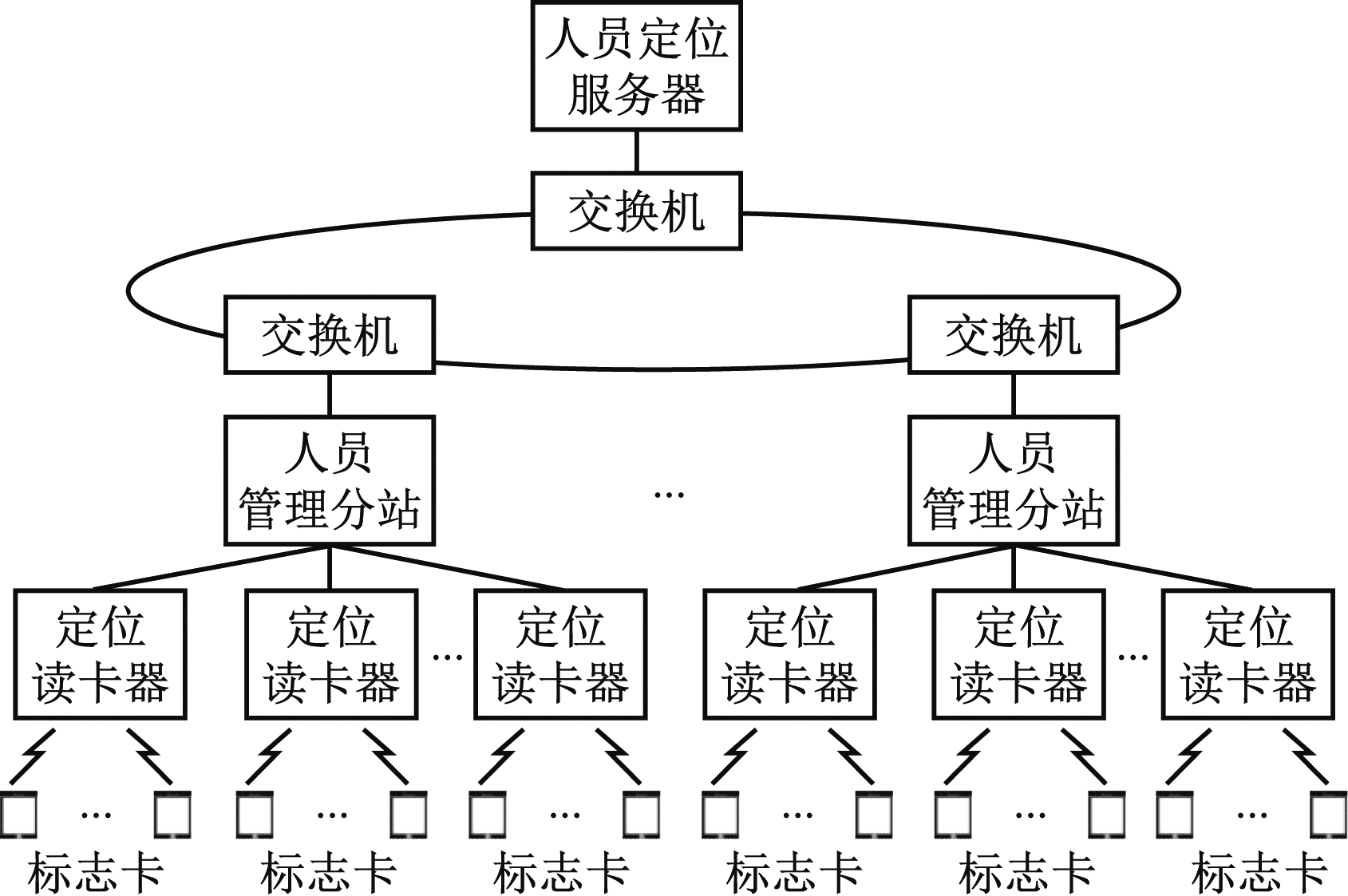

井下精确人员定位系统架构如图1所示。携带标志卡的人员进入定位读卡器覆盖范围时,定位读卡器通过无线定位技术计算出标志卡的位置,然后将其覆盖范围内所有标志卡的位置数据进行汇集,再将汇集后的位置数据通过人员管理分站和交换机上传至人员定位服务器。

图1 井下精确人员定位系统架构

Fig.1 Architecture of precise personnel positioning system in underground mine

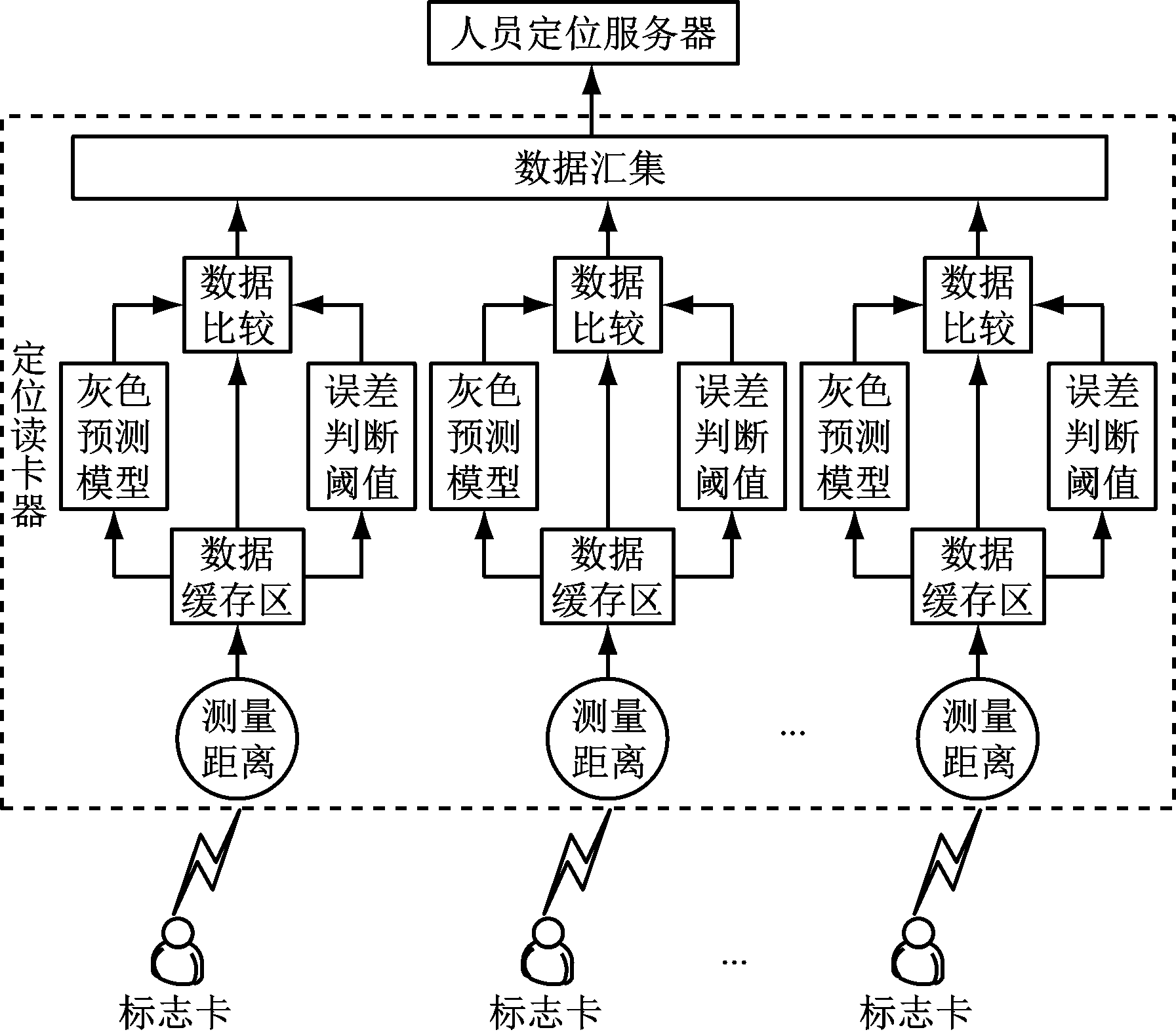

基于灰色预测模型的井下精确人员定位方法原理如图2所示。首先给进入定位读卡器覆盖范围内的每张标志卡动态分配一个数据缓存区,定位读卡器将标志卡与读卡器之间的测量距离存储至该标志卡对应的数据缓存区;然后根据数据缓存区内的测量距离计算出误差判断阈值,并采用灰色预测模型计算出标志卡与读卡器之间的预测距离;再通过将预测距离与测量距离的差值和误差判断阈值进行比较,更新标志卡的位置数据;最后将定位读卡器覆盖范围内所有标志卡的位置数据汇集后上传。当标志卡离开定位读卡器覆盖范围后,定位读卡器将该标志卡的数据缓存区删除,以节省定位读卡器存储空间。

图2 基于灰色预测模型的井下精确人员定位方法原理

Fig.2 Principle of precise personnel positioning method in underground mine based on grey prediction model

2 方法实现

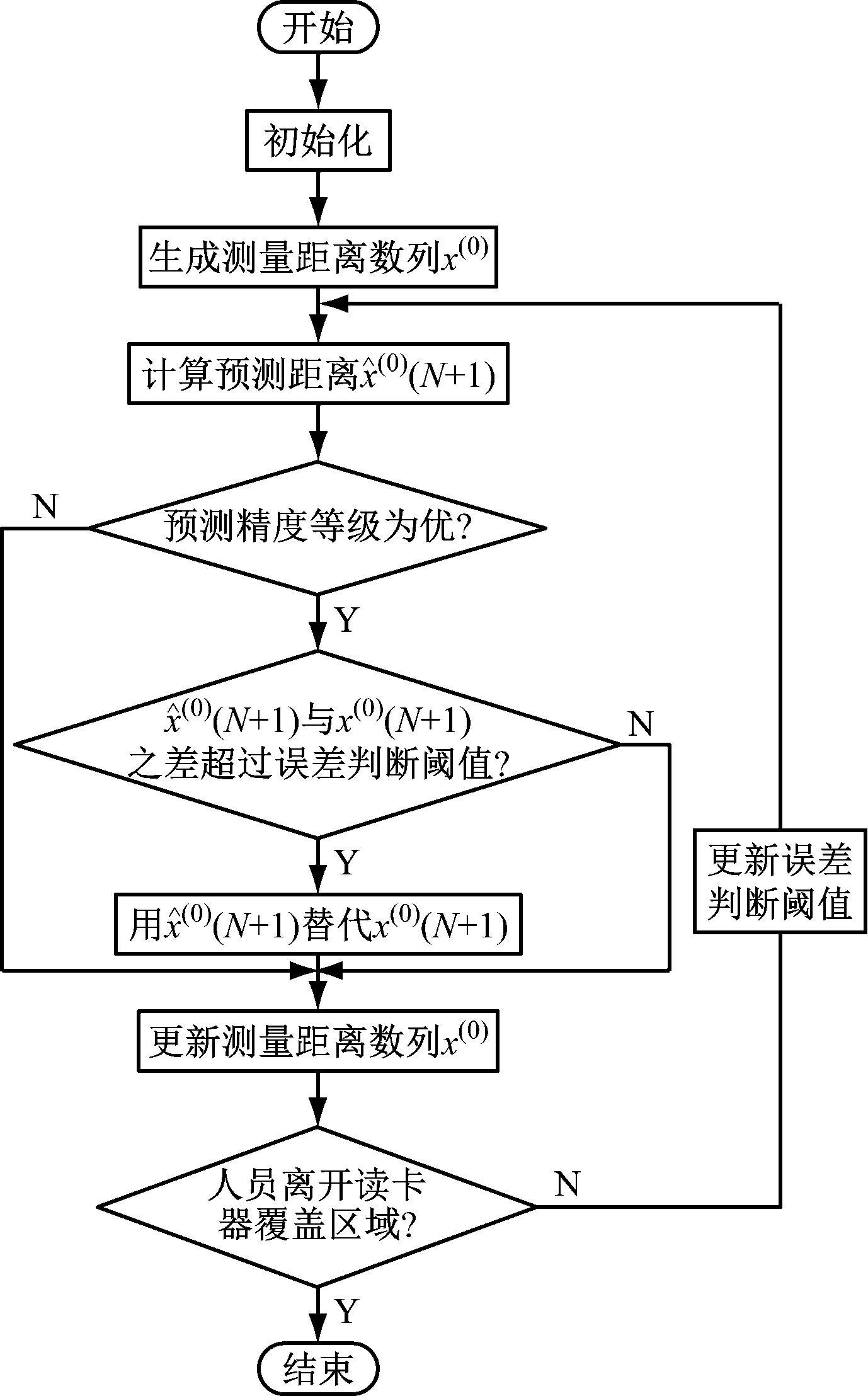

基于灰色预测模型的井下精确人员定位方法流程如图3所示。根据数据缓存区内前N个时刻的测量距离,采用GM(1,1)模型计算出第N+1时刻的预测距离;如果该预测距离的精度等级为优,且与测量距离的差值超过误差判断阈值,则用该预测距离替代测量距离,更新测量距离数列,反复循环,直到标志卡离开定位读卡器覆盖范围。

图3 基于灰色预测模型的井下精确人员定位方法流程

Fig.3 Flow of precise personnel positioning method in underground mine based on grey prediction model

基于灰色预测模型的井下精确人员定位方法具体实现步骤如下。

(1)设置数据缓存区长度N和初始误差判断阈值Xthr。

(2)按照等时间间隔对标志卡与读卡器之间的测量距离进行采样,生成离散化的测量距离数列:

x(0)={x(0)(1),x(0)(2),…,x(0)(N)}

(1)

式中x(0)(k)为第k(k=1,2,…,N)时刻的测量距离。

(3)为弱化测量距离的随机性和波动性,将x(0)进行一次累加,生成累加数列x(1)={x(1)(1),x(1)(2),…,x(1)(N)},x(1)(k)为第k时刻测量距离的累加值。

x(1)(1)=x(0)(1)

(2)

x(1)(k)=x(1)(k-1)+x(0)(k) k=2,3,…,N

(3)

GM(1,1)模型白化微分方程为

(4)

式中:t为时间;a为发展灰度,表征数列x(1)的发展规律和趋势;u为控制灰度,反映数列x(1)的变化关系。

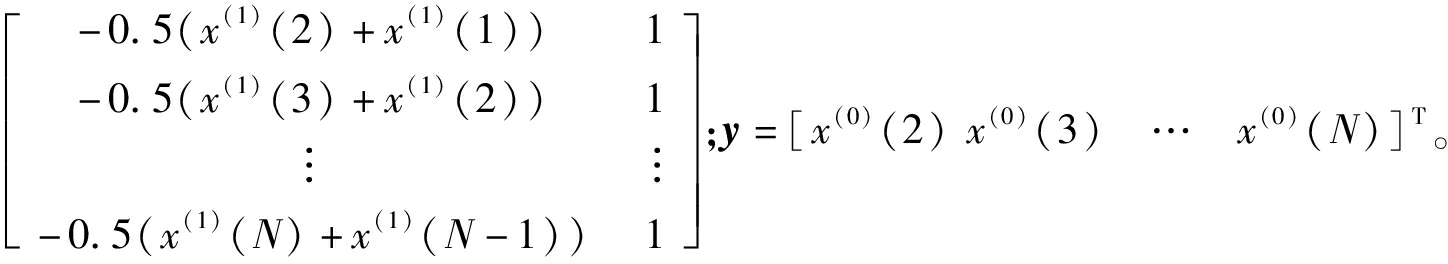

由最小二乘法估计a,u:

(5)

式中:![]() 为发展灰度估计值;

为发展灰度估计值;![]() 为控制灰度估计值;B=

为控制灰度估计值;B=

根据![]() 计算x(1)(k)的预测值:

计算x(1)(k)的预测值:

(6)

则第N+1时刻的预测距离为

(7)

(4)生成残差序列:

(8)

式中![]() 为x(0)(k)的预测距离。

为x(0)(k)的预测距离。

x(0)的均方差为

(9)

式中![]() 为x(0)的均值,

为x(0)的均值,![]()

残差序列E(k)的均方差为

(10)

式中![]() 为E(k)的均值,

为E(k)的均值,![]()

计算后验差比值C和小误差概率P:

C=S1/S2

(11)

(12)

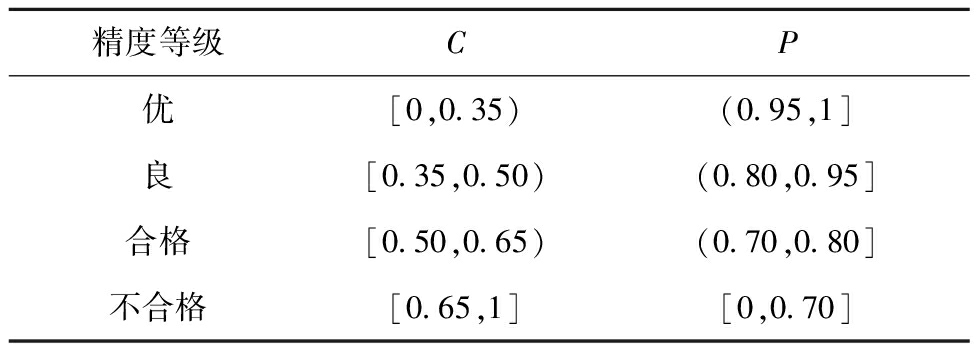

后验差比值C和小概率误差P用于衡量预测距离![]() 的预测精度,C越小、P越大,预测精度越高。预测精度等级见表1。

的预测精度,C越小、P越大,预测精度越高。预测精度等级见表1。

表1 预测精度等级

Table 1 Prediction accuracy level

精度等级CP优[0,0.35)(0.95,1]良[0.35,0.50)(0.80,0.95]合格[0.50,0.65)(0.70,0.80]不合格[0.65,1][0,0.70]

(5)判断预测距离![]() 的精度等级是否为优。若不是,则跳转到步骤(6),否则判断第N+1时刻测量距离x(0)(N+1)与预测距离

的精度等级是否为优。若不是,则跳转到步骤(6),否则判断第N+1时刻测量距离x(0)(N+1)与预测距离![]() 的差值是否大于误差判断阈值。若是,则认为出现较大测距误差,此时用预测距离

的差值是否大于误差判断阈值。若是,则认为出现较大测距误差,此时用预测距离![]() 替代测量距离x(0)(N+1),否则跳转到步骤(6)。

替代测量距离x(0)(N+1),否则跳转到步骤(6)。

(6)更新测量距离数列x(0),即

x(0)(k)=x(0)(k+1)

(13)

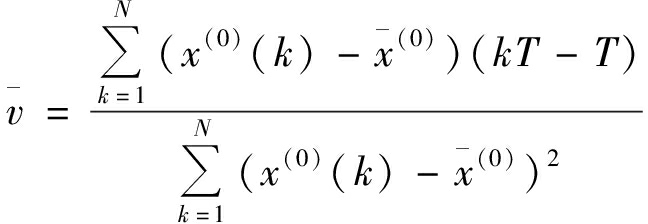

(7)判断标志卡是否在定位读卡器覆盖范围内,若是,则根据井下人员平均移动速度![]() 和采样间隔时间T,更新误差判断阈值Xthr,并跳转到步骤(3),否则结束。

和采样间隔时间T,更新误差判断阈值Xthr,并跳转到步骤(3),否则结束。

(14)

(15)

3 测试验证

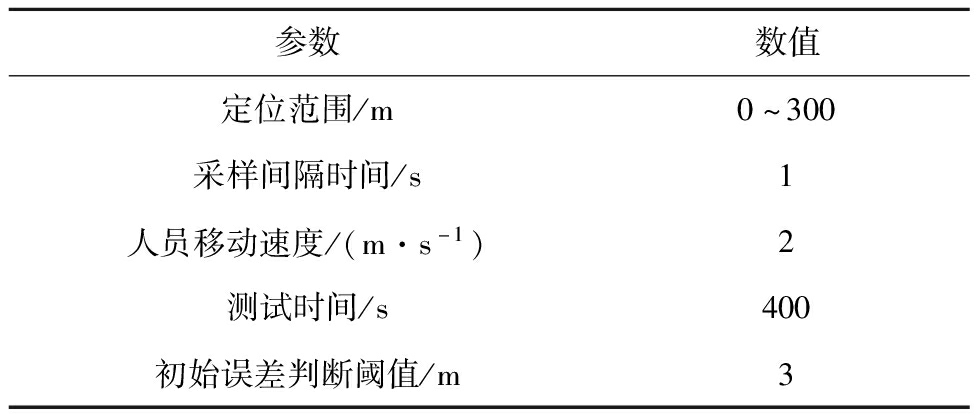

为验证基于灰色预测模型的井下精确人员定位方法的有效性,在黑龙江龙煤矿业集团股份有限公司某煤矿搭建井下精确人员定位系统并进行测试,如图4所示。巷道宽3 m,高4.5 m。测试人员携带标志卡,从定位读卡器处匀速前进至距定位读卡器300 m处,然后静止不动一段时间,再匀速返回定位读卡器处,测试参数见表2。

图4 测试场景

Fig.4 Test scenario

表2 测试参数

Table 2 Test parameters

参数数值定位范围/m0~300采样间隔时间/s1人员移动速度/(m·s-1)2测试时间/s400初始误差判断阈值/m3

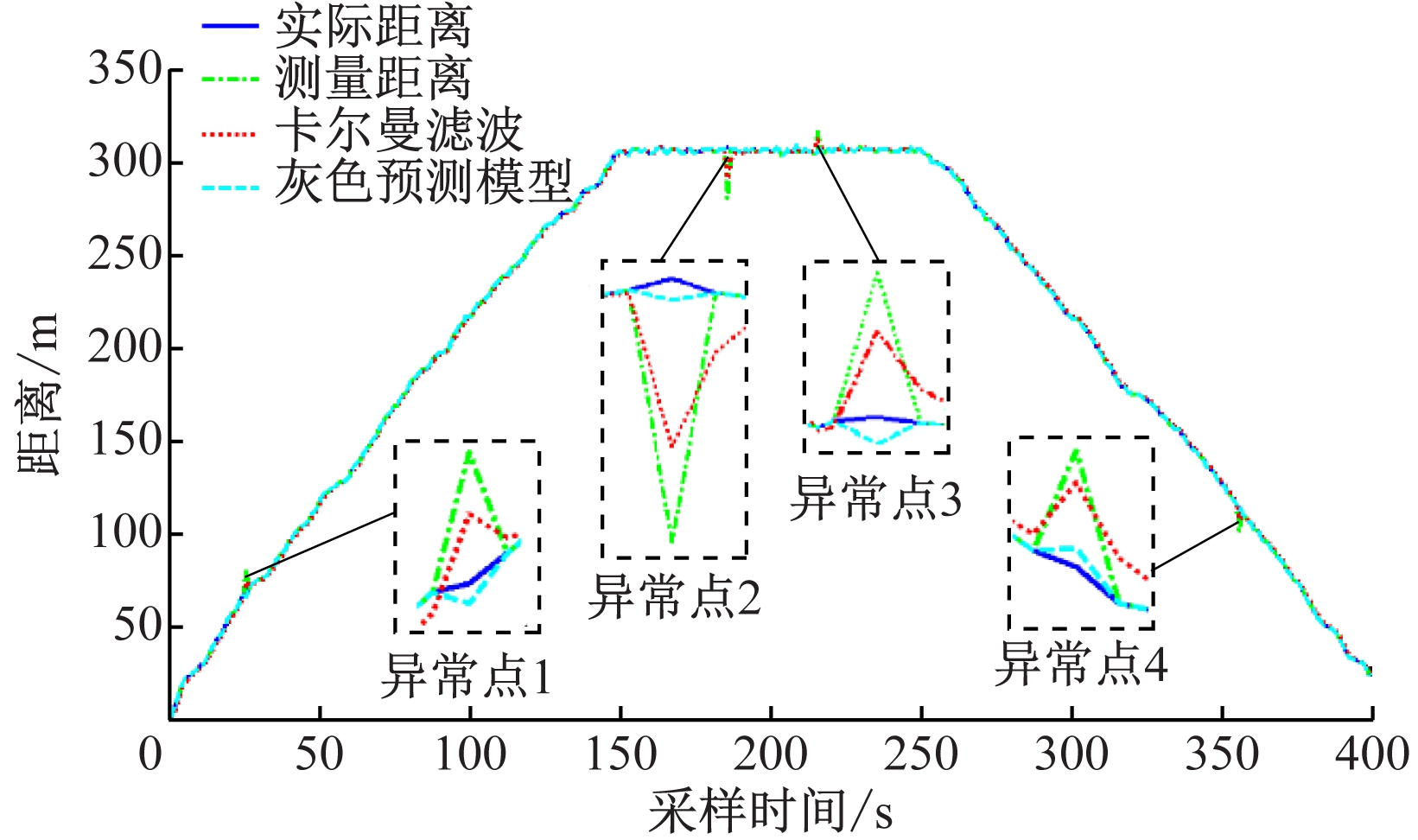

井下精确人员定位系统分别使用基于卡尔曼滤波的定位方法和基于灰色预测模型的定位方法时,人员运动轨迹定位对比如图5所示。可看出系统在定位人员运动轨迹时出现4个异常点,异常点处测距误差较大,基于卡尔曼滤波的定位方法在异常点处的定位误差仍偏大,而基于灰色预测模型的定位方法在异常点处的定位误差很小。

图5 不同定位方法下人员运动轨迹定位对比

Fig.5 Comparison of personnel trajectory positioning under different positioning methods

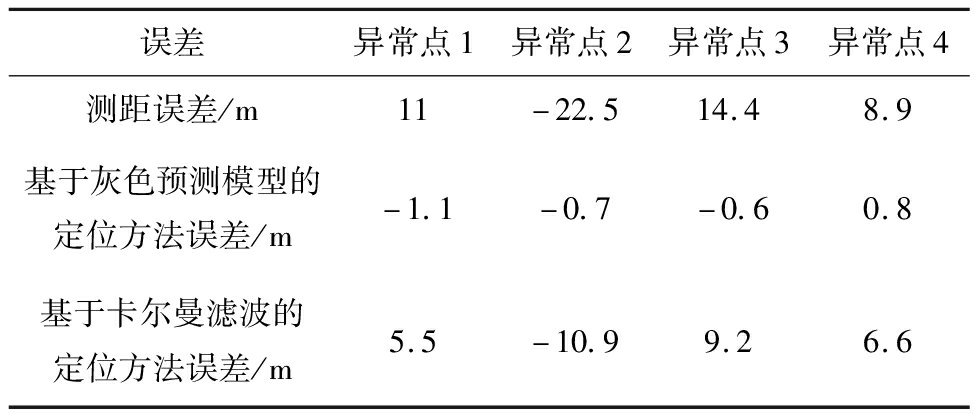

基于卡尔曼滤波的定位方法和基于灰色预测模型的定位方法在异常点处的定位误差对比见表3。可看出基于卡尔曼滤波的定位方法受测距误差影响较大,定位误差大于5.5 m,这是由于基于卡尔曼滤波的定位方法是根据当前时刻的测量距离和预测距离与实际距离的偏离程度,不断更新测量距离和预测距离所占权重;基于灰色预测模型的定位方法不受测距误差影响,定位误差在1.1 m之内,这是由于基于灰色预测模型的定位方法不使用当前时刻的测量距离来计算预测距离,所以无论当前时刻的测距误差多大,都不会对定位精度产生影响。

表3 不同定位方法下异常点处定位误差对比

Table 3 Comparison of positioning errors at abnormal points under different positioning methods

误差异常点1异常点2异常点3异常点4测距误差/m11-22.514.48.9基于灰色预测模型的定位方法误差/m-1.1-0.7-0.60.8基于卡尔曼滤波的定位方法误差/m5.5-10.99.26.6

4 结语

提出了基于灰色预测模型的井下精确人员定位方法。该方法根据定位读卡器中数据缓存区内标志卡与读卡器之间的测量距离,采用灰色预测模型计算下一时刻标志卡与读卡器之间的预测距离,使用精度高的预测距离替代测量距离,实现了对测距误差的优化补偿。测试结果表明,该方法不受测距误差影响,当测量距离存在粗大误差时,该方法的定位精度明显优于基于卡尔曼滤波的定位方法。

[1] 孙哲星.煤矿井下人员精确定位方法[J].煤炭科学技术,2018,46(3):130-134.

SUN Zhexing.Personnel position method in underground coal mine[J].Coal Science and Technology,2018,46(3):130-134.

[2] 段林甫,秦爽,万群.基于RSSI辅助的精确测距混合定位算法[J].电子科技大学学报,2019,48(3):331-335.

DUAN Linfu,QIN Shuang,WAN Qun.A hybrid localization algorithm based on RSSI assisted precise distance measurement[J].Journal of University of Electronic Science and Technology of China,2019,48(3):331-335.

[3] 窦学丽,牛永刚,殷鹏,等.煤矿井下超宽带信号路径损耗测量与分析[J].工矿自动化,2020,46(10):99-103.

DOU Xueli,NIU Yonggang,YIN Peng,et al.Measurement and analysis of underground ultra wide band signal path loss[J].Industry and Mine Automation,2020,46(10):99-103.

[4] 陈康,王军,包建军,等.基于消息复用的TOF井下精确定位技术[J].工矿自动化,2019,45(2):1-5.

CHEN Kang,WANG Jun,BAO Jianjun,et al.TOF underground accurate positioning technology based on message multiplexing[J].Industry and Mine Automation,2019,45(2):1-5.

[5] 沈国杰,周德胜,郑雪娜,等.基于UWB的矿井巷道精准三维定位系统设计[J].矿业安全与环保,2020,47(6):80-84.

SHEN Guojie,ZHOU Desheng,ZHENG Xuena,et al.Design of precise 3D positioning system for mine roadway based on UWB[J].Mining Safety & Environmental Protection,2020,47(6):80-84.

[6] 李伟杰.超宽带电磁波隧道传播特性及其定位方法研究[D].武汉:武汉理工大学,2019.

LI Weijie.Study on propagation characteristics and location method of ultra-wideband electromagnetic wave in tunnel[D].Wuhan:Wuhan University of Technology,2019.

[7] 严威.基于UWB的井下目标精确定位平台的硬件设计与实现[D].徐州:中国矿业大学,2020.

YAN Wei.Hardware design and implementation of underground target precise positioning platform based on UWB[D].Xuzhou:China University of Mining and Technology,2020.

[8] 夏萍萍.基于UWB的煤矿井下人员定位系统研究[D].西安:西安科技大学,2019.

XIA Pingping.Research on coal mine underground personnel location system based on UWB[D].Xi'an:Xi'an University of Science and Technology,2019.

[9] 李康乐,邵小强,潘红光,等.自适应抗差卡尔曼滤波对井下定位NLOS时延抑制方法的研究[J].西安科技大学学报,2020,40(1):173-180.

LI Kangle,SHAO Xiaoqiang,PAN Hongguang,et al.Downhole positioning NLOS delay suppression method based on adaptive robust Kalman filter[J].Journal of Xi'an University of Science and Technology,2020,40(1):173-180.

[10] 邵小强,李康乐,陈熙,等.基于改进卡尔曼滤波和参数拟合的矿井TOA定位方法[J].煤炭学报,2019,44(5):1616-1624.

SHAO Xiaoqiang,LI Kangle,CHEN Xi,et al.MTOA positioning method of coalmine based on Kalman filter and parameter fitting[J].Journal of China Coal Society,2019,44(5):1616-1624.

[11] 孙哲星,王彦文.基于卡尔曼滤波的矿井人员二维精确定位方法[J].工矿自动化,2018,44(5):31-35.

SUN Zhexing,WANG Yanwen.Two-dimensional accurate personnel positioning method in underground coal mine based on Kalman filter[J].Industry and Mine Automation,2018,44(5):31-35.

[12] 段辉明,吴雨,龙杰.数据信息对灰色GM(1,1)模型的影响[J].统计与决策,2021,37(5):54-59.

DUAN Huiming,WU Yu,LONG Jie.Influence of data information on grey GM(1,1)model[J].Statistics & Decision,2021,37(5):54-59.

[13] 蒋玉婷,程世娟,殷泽凯.基于灰色预测理论的加速试验数据可靠性评估模型[J].机械强度,2021,43(1):159-162.

JIANG Yuting,CHENG Shijuan,YIN Zekai.Reliability evaluation on accelerated test data by using grey prediction theory[J].Journal of Mechanical Strength,2021,43(1):159-162.

[14] 金剑,高雅硕.样本长度对灰色预测性能的影响[J].统计学报,2020,1(1):63-70.

JIN Jian,GAO Yashuo.Effect of sample size on grey predictive performance[J].Journal of Statistics,2020,1(1):63-70.

[15] 王成.灰色GM(1,N)预测模型编程实现及应用检验[J].电脑编程技巧与维护,2021(1):24-27.

WANG Cheng.Programming implementation and application test of grey GM(1,N)prediction model[J].Computer Programming Skills & Maintenance,2021(1):24-27.