0 引言

煤矿井下设备和仪器仪表的位置信息是定位和导航的基础,是煤矿智能化、信息化的前提。王国法等[1-2]在科学规划智能化煤矿顶层设计时,要求建立地下精准位置服务系统,包括定位和导航组合技术,为井下人员、车辆、机电设备提供精准定位服务;GB/T 33900—2017《工业物联网仪表应用属性协议》[3]规定工业物联网仪表位置属性指工业物联网仪表的安装位置,是经纬度确定的绝对位置、海拔高度及相对位置信息。可见,无论是智能化煤矿顶层设计还是工业物联网仪表自身要求,智能化煤矿用设备和仪器仪表都应该提供位置信息。

现阶段煤矿井下设备和仪器仪表定位存在2个主要问题:① 大量工作的在线设备不具备提供位置信息的功能[4],增加定位功能需要内置定位模块逐台进行升级改造,数量庞大且涉及安标管理,短期内无法实现。② 以无线定位技术为主,但定位性能受多方面影响,如李涛等[5]分析了煤矿井下ZigBee、WiFi、RFID(Radio Frequency Identification,射频识别)、UWB(Ultra Wide Band,超宽带)4种无线定位技术的优缺点,指出井下环境中强电磁干扰会影响定位精度;陈伟[6]指出RFID技术传输距离短且极易受干扰,ZigBee技术定位误差偏大,WiFi技术同频干扰严重且定位精度不高;王伟[7]指出井下存在多种影响UWB等无线定位精度的噪声,特别是遮挡引起的非视距误差导致定位误差较大;孙继平等[8-9]指出煤矿井下无线传输受无线频段、天线位置和巷道工况影响,导致传输损耗大,且受本质安全限制,无线发射功率小,而机电设备特别是变频器功率大、启停频繁、设备相对集中,对无线传输造成严重的电磁干扰。

针对上述问题,本文提出了一种采用有线方式实现设备间距离测量的方法。首先阐述了设备间距离测量原理;然后分析了影响距离测量精度的主要因素,并针对影响因素制定了相应措施;最后通过试验验证了采用该方法进行设备间距离测量和定位的效果。

1 设备间距离测量原理

除部分无线设备外,煤矿井下设备间采用电缆连接进行供电和通信。若电缆按规范安装和铺设,则设备间距离可通过测量连接设备的电缆长度得到。基于电缆故障测距的时域反射 (Time Domain Reflectometry,TDR)法[10]和无线单边双向测距 (Single-Sided-Two-Way-Ranging,SS-TWR)飞行时间(Time of Flight,TOF)法[11],提出了基于RS485数据帧计时的总线设备间距离测量方法。

1.1 TDR法

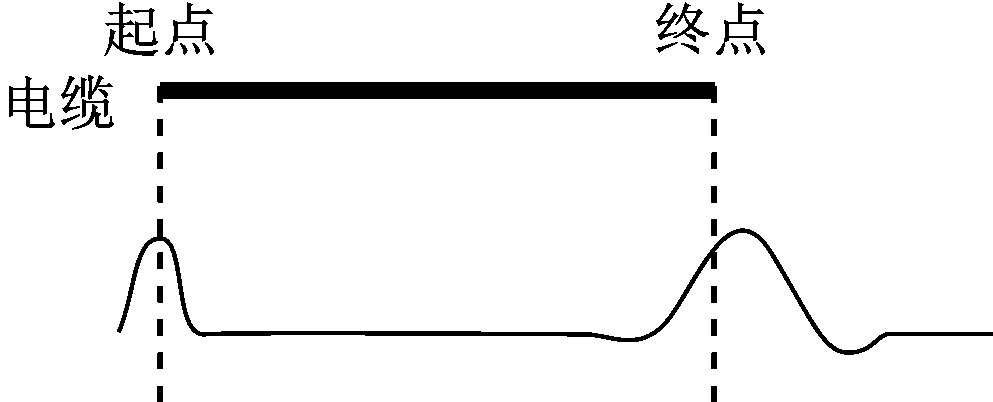

TDR法不仅可用于测量传输线的特征阻抗,还能定位断点或短路点[12],据此可测量电缆长度。如图1所示,在电缆一端发射1个电压脉冲,脉冲沿电缆传输,在另一端会发生反射。记录从发送脉冲到接收脉冲的时间t,结合电磁波在电缆中的传播速度vs,即可计算出电缆长度:

图1 TDR法测量电缆长度原理

Fig.1 Principle of TDR measuring cable length

(1)

1.2 SS-TWR TOF法

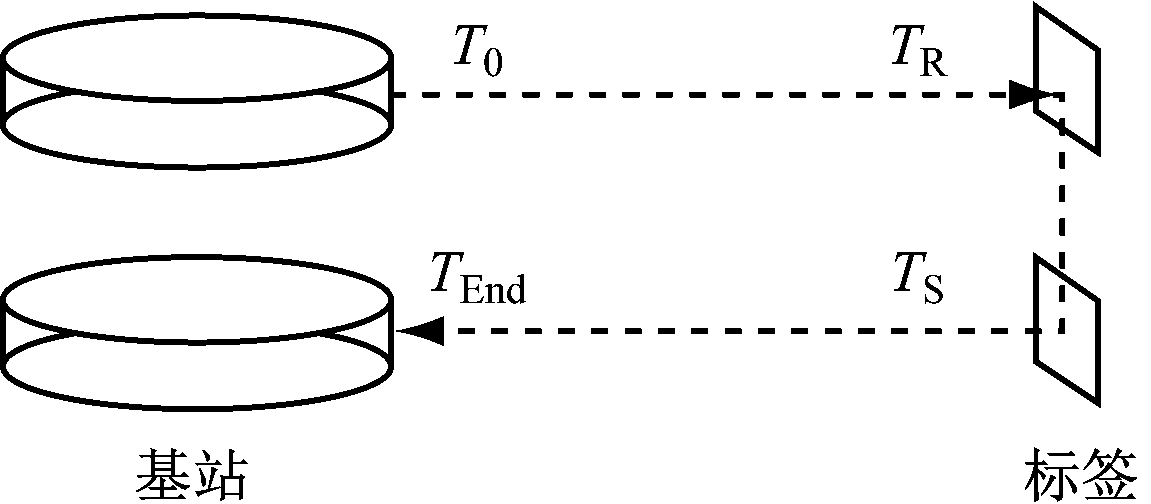

SS-TWR TOF法原理如图2所示。假设基站发送UWB信号时刻为T0,标签接收信号时刻为TR,标签对信号进行时间戳记录后向基站回发信号的时刻为TS,基站接收到回发信号的时刻为TEnd。

图2 SS-TWR TOF法原理

Fig.2 SS-TWR TOF principle

根据图2可知,UWB信号从基站到标签的TOF为

(2)

根据Ttof可计算出基站与标签间的距离:

Dtof= Ttofc

(3)

式中c为电磁波在空气中的传播速度,c=3×108 m/s。

1.3 基于RS485数据帧计时的总线设备间距离测量方法

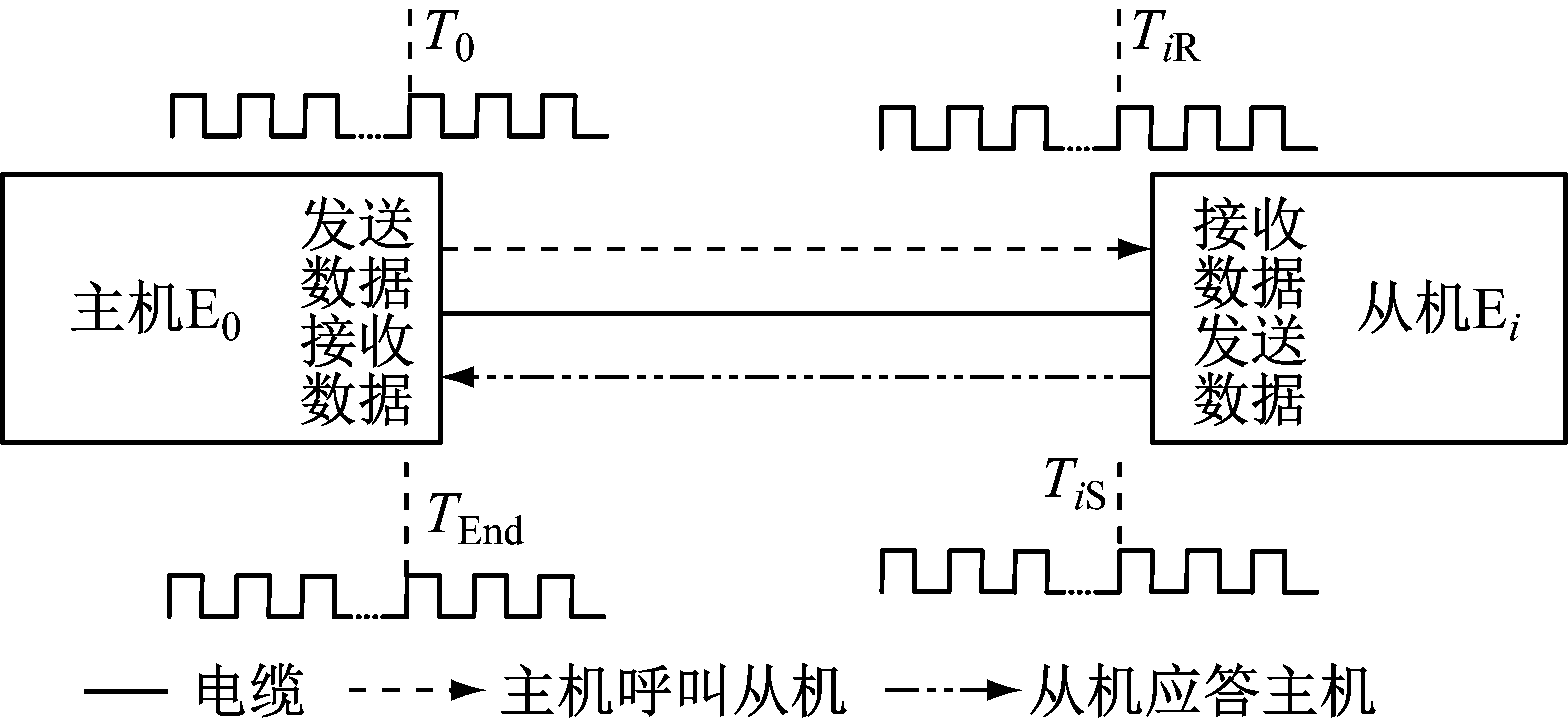

用一段有限长度的电缆连接主机E0和任意一台从机Ei,i=1,2,…,n(n为从机数量)。根据TDR法测量电缆长度原理,采用RS485数据帧中某一固定位置的波形作为发送和接收数据的特征波,用来记录传输时刻。结合SS-TWR TOF法原理,记录主机发送呼叫数据时刻T0、从机接收呼叫数据时刻TiR、从机向主机回发应答数据时刻TiS、主机接收应答数据时刻TEnd,如图3所示。所有记录的时刻均以主机和从机MCU串口中断时刻为准。

图3 RS485数据帧计时原理

Fig.3 RS485 data frame timing principle

根据记录时刻计算数据从主机到从机的TOF:

![]()

(4)

进而得出主机E0与从机Ei之间的电缆长度(设备间距离):

(5)

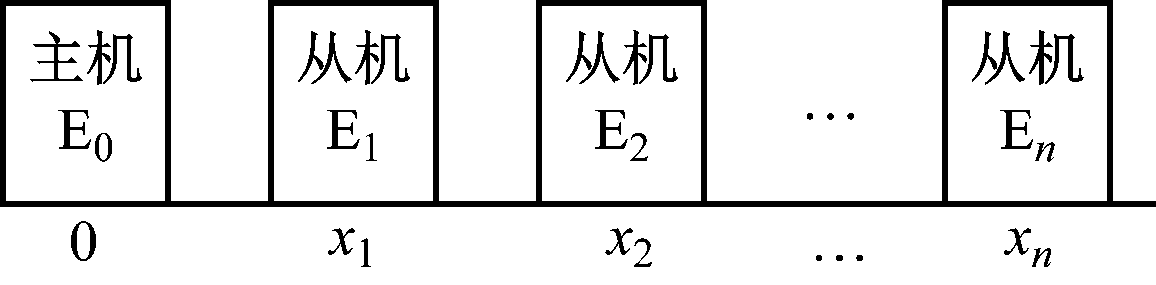

RS485总线上主机和沿线所有从机连接如图4所示。

图4 RS485总线设备连接

Fig.4 Connection among RS485 bus equipments

主机E0和应答从机Ei之间的距离通过式(5)计算。其他从机与主机之间的距离计算方法如下。其他任意从机Ej(j=1,2,…,n,j≠i)在线监听数据传输中的特征波,记录本机接收到各特征波的时刻,计算出Ei与Ej之间的距离:

(6)

式中:Tji为数据从Ei传输到Ej的TOF;TjEnd为Ej接收到Ei应答数据时刻;Tj0为Ej接收到主机呼叫数据时刻。

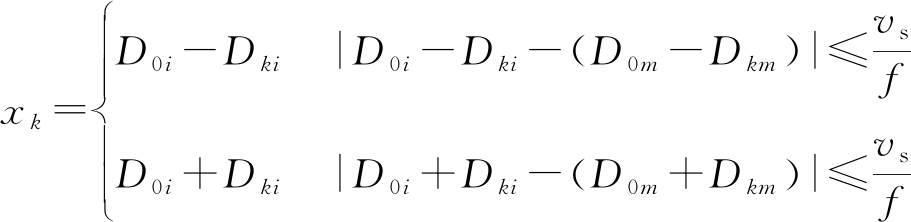

所有从机的一维距离坐标以应答从机Ei为原点,主机E0到Ei的距离D0i、任意从机Ek(k=1,2,…,n)到Ei的距离Dki(k=i时Dki=0,k≠i时Dki根据式(6)计算)共同组成一维向量Ai=[D0i D1i … Dni]。同理,主机呼叫另一台从机Em(m=1,2,…,n,m≠i),得到一维向量Am=[D0m D1m … Dnm]。根据2个一维向量中的距离,得出总线上任意从机Ek以主机E0为原点的一维坐标:

(7)

式中f为计量TOF的计数器频率。

总线上从机的一维坐标X=[x1x2…xn]、所有设备的一维分布如图5所示。

图5 设备一维分布

Fig.5 One-dimensional distribution of equipments

2 设备间距离测量精度分析

分析式(5)、式(6)可知,设备间距离测量精度与计时时刻精度、电磁波传播速度有关。计时时刻精度主要取决于计时时钟频率、主从机时钟偏差和电路时延,因此采用SS-TWR TOF法进行设备间距离测量时,精度从计时时钟频率、主从机时钟偏差、电路时延、电磁波传播速度4个方面进行分析,并采取相应措施提高测量精度。

2.1 计时时钟频率

主机和从机各收发时刻的计时方式:MCU的系统计数器按照计时时钟频率累加,依据一定周期周而复始运行,数据收发时刻T通过直接捕获系统计数器值N得到。

(8)

式中K为时钟漂移率,取决于外部晶振和MCU的锁相环频率漂移值。

在时钟漂移率K和计数器频率f一定的情况下,计数器值N越大,则计时偏差越大。假设K=10×10-6,f=100 MHz,vs=2×108 m/s,当N=104时,计时偏差约为10-9 s,距离偏差约为0.2 m;当N=106时,计时偏差约为10-7 s,距离偏差约为20 m。随着N进一步增大,计时偏差增大。因此,在计算数据收发时刻时,不采用计数器绝对数值,而采用同一计数器不同时刻的相对数值,以消除累计误差,且控制在104数量级。

可见,要提高计时时钟频率精度,首先选择频率稳定度高的外部晶振,减小时钟漂移率;然后提高计数器计时频率;最后采用计数器相对数值,避免绝对数值造成大的累计误差,且距离测量范围不超过5 km时,计数器相对数值不超过104数量级。

2.2 主从机时钟偏差

主从机分别记录数据收发时刻。主机时钟和各从机时钟独立运行在各自MCU系统时钟基础上,相互之间没有同步性和协调性,主机某一计数器值和相同时刻从机计数器值的差值是随机的。该值附加在计数器值上,将其增大到105,106,107甚至更大,造成距离偏差几米、几十米、几百米甚至更多。

针对主从机时钟偏差问题,若采用校时方法,主机用计数器值精准校时每台从机,则每台从机与主机计时器值的差值包含了TOF,因此无法实现同步。若主机和从机采用同一计数器的相对数值而非绝对数值,即可从原理上消除时钟偏差对距离测量的影响。因此,主从机选用计数器相对数值解决时钟偏差问题。

2.3 电路时延

在计算主从机之间的距离时,TOF依据主机和各从机的数据收发时刻计算,计算结果除了数据在通信电缆中的TOF外,还包括数据从MCU到总线和总线到MCU之间的电路固定时延。固定时延为

Δt0iB=ΔtEndB+Δt0B+ΔtiSB+ΔtiRB

(9)

式中:ΔtEndB为数据从总线传输至主机MCU的时延;Δt0B为数据从主机MCU传输至总线的时延;ΔtiSB为数据从从机Ei MCU传输至总线的时延;ΔtiRB为数据从总线传输至从机Ei MCU的电路时延。

考虑固定时延时,数据在通信电缆中的TOF为

T|0i|=![]() {TEnd-fΔtEndB-(T0+fΔt0B)-[Tis+

{TEnd-fΔtEndB-(T0+fΔt0B)-[Tis+

(10)

除固定时延外,电路时延还包括传输波形边沿变化引起的时延。对此,采用千米长度标校方法,分别用长度为0,1,2,3,4,5 km的通信电缆连接主机和从机总线端口,测量电路时延,结果见表1。可看出电缆长度为0时,电路时延(仅有固定时延)为95 ns,传输波形边沿变化导致每千米时延额外增加180~210 ns。为减小电路时延对距离测量精度的影响,应去除相应长度电缆电路时延标校值,得到净TOF。

表1 电路时延千米长度标校结果

Table 1 Kilometer length calibration results of circuit time delay

电缆长度/km012345电路时延/ns95270460555760970

2.4 电磁波传播速度

测量总线上设备间距离时,电磁波在通信电缆中的传播速度直接影响距离测量结果。考虑电磁波传播速度偏差时,主从机之间的距离为

(11)

式中d为电磁波传播速度的实际偏差率。

假设d=2%,测量1 000 m电缆时偏差为2 m,可见电磁波传播速度对测量结果影响较大。

电磁波传播速度与通信电缆材质[13]密切相关。

(12)

式中:μr为通信电缆外层绝缘材质的相对磁导率;εr为通信电缆外层绝缘材质的相对介电常数。

从式(12)可看出,电磁波在通信电缆中的传输速度与导线材质、长度等无关,取决于外层绝缘材质。针对该问题,采用电缆故障测试仪对实际使用的标准长度通信电缆进行测试[14],反算出电磁波在实际电缆中的传播速度[15],以消除误差。

3 试验验证

3.1 试验平台

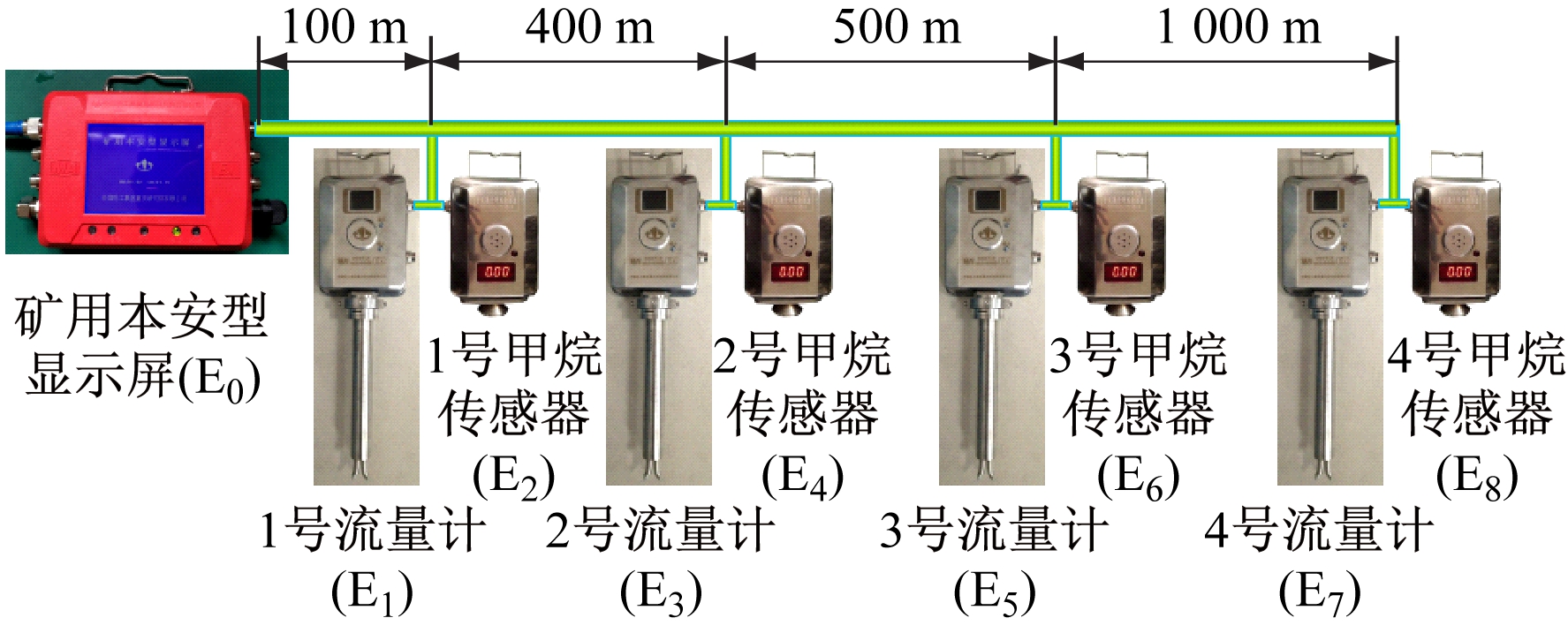

试验平台如图6所示。1台矿用本安型显示屏为主机(E0),其通过RS485总线连接8台从机(E1—E8),包括4台GD4瓦斯抽放多参数传感器(简称流量计)和4台GJG100J(B)管道激光甲烷传感器(简称甲烷传感器)。1号流量计(E1)和1号甲烷传感器(E2)通过矿用通信电缆MHYVP 1×4连接在距主机100 m电缆处;2号流量计(E3)和2号甲烷传感器(E4)连接在距主机500 m电缆处;3号流量计(E5)和3号甲烷传感器(E6)连接在距主机1 000 m电缆处;4号流量计(E7)和4号甲烷传感器(E8)连接在距主机2 000 m电缆处。通信方式采用主从点对点轮询机制,主机依次呼叫E1—E8,对应从机应答,周而复始进行半双工通信。

图6 试验平台

Fig.6 Experimental platform

主机和从机MCU均采用STM32F407VET6。运行前后台程序,计数器TIM2采用32 位自动重载计数器,计时时钟频率为84 MHz,预分频比置为1(不分频),计时周期为8.4×107(对应时长1 s),通过函数TIM_GetCounter(TIM2)捕获计数器TIM2当前值。

3.2 试验及结果分析

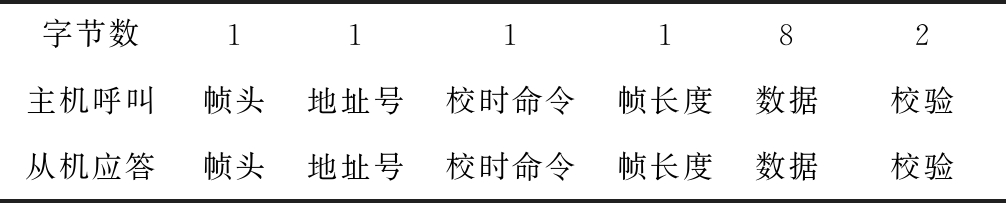

主机和从机之间的TOF通过数据帧收发完成,采用主机和从机之间的校时命令帧进行测量,帧格式见表2。以第3个字节收发串口中断截取计数器值作为计时时刻。

表2 校时命令帧格式

Table 2 Format of timing command frame

字节数111182主机呼叫帧头地址号校时命令帧长度数据校验从机应答帧头地址号校时命令帧长度数据校验

试验步骤包括电磁波传播速度测试、主从机距离测试、主从机位置一维分布计算。

(1) 电磁波传播速度测试。矿用通信电缆MHYVP 1×4为聚乙烯绝缘铜芯材料,截取100 m标准长度,利用电缆故障测试仪对被测电缆进行测试,反算出电磁波传播速度。经测试,矿用通信电缆MHYVP 1×4中电磁波传播速度为1.94×108 m/s。

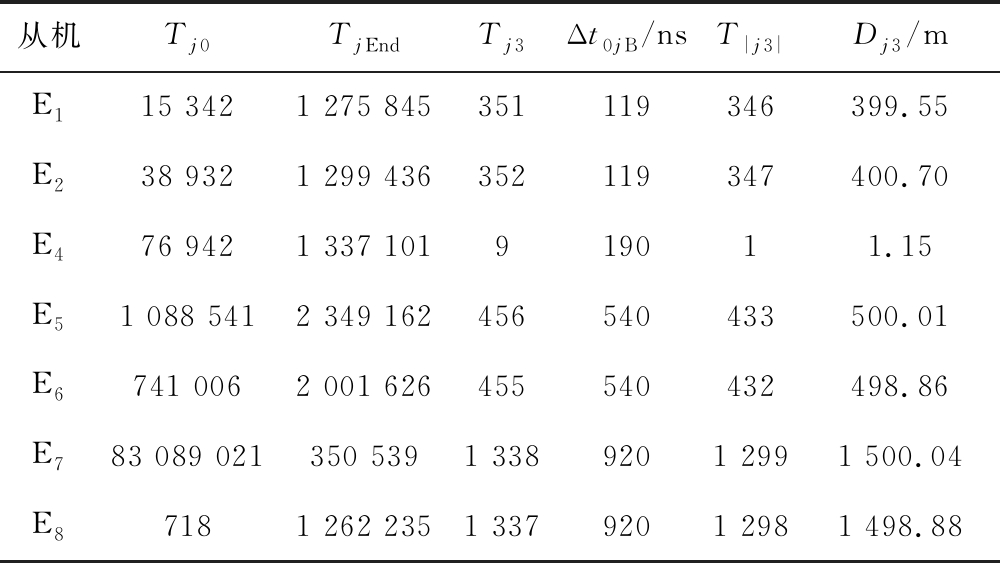

(2) 主从机距离测试。测试步骤:① 主机MCU呼叫E3,在发送完校时命令帧第3字节时捕获计数器TIM2值作为主机发送时刻T0。② E3接收校时命令帧第3字节时捕获计数器TIM2值作为从机接收时刻T3R。③ E3接收完1帧数据后向主机发送校时命令应答帧,发送完第3字节时捕获计数器TIM2值作为从机发送时刻T3S,并将校时命令帧的前4字节赋值为T3R,后4字节赋值为T3S,回发给主机。④ 主机接收到校时命令应答帧的第3字节时捕获计数器TIM2值作为主机接收时刻TEnd。⑤ 计算主从机之间数据传输的净TOF,计算主机和E3之间的距离D03。⑥ 其他从机Ej(j=1,2,4,5,…,8)全过程监听数据传输特征波,记录本机接收呼叫数据时刻Tj0、应答从机接收数据时刻T3R、应答从机发送数据时刻T3S、本机接收应答数据时刻TjEnd,计算本机与E3之间数据传输的净TOF T|j3|,进而得出本机与E3之间的距离Dj3。测试过程中,除电路固定时延外,所有记录时刻和TOF均用计数器值表示。可得T0=408 864,T3R=103 742,T3S=1 363 892,TEnd=1 669 463,T03=441,Δt03B=190 ns,T|03|=433,D03=500.01 m,其他数据见表3,其中Δt0jB为相应从机处的电路固定时延。特别地,E7监听的本机接收应答数据时刻TjEnd比接收呼叫数据时刻Tj0小,原因是计数器进入下一个循环周期,所以应在对应数值上加8.4×107。

表3 设备间距离测试数据

Table 3 Test data of distance between equipments

从机Tj0TjEndTj3Δt0jB/nsT|j3|Dj3/mE115 3421 275 845351119346399.55E238 9321 299 436352119347400.70E476 9421 337 101919011.15E51 088 5412 349 162456540433500.01E6741 0062 001 626455540432498.86E783 089 021350 5391 3389201 2991 500.04E87181 262 2351 3379201 2981 498.88

根据测试结果可知:E3与主机的距离为500.01 m;以E3为参考,E4与E3的距离为1.15 m,E1,E2与E3的距离分别为399.55,400.70 m,E5,E6与E3的距离分别为500.01,498.86 m,E7,E8与E3的距离分别为1 500.04,1 498.88 m。重复测试10次,主从机之间的距离和各从机之间的距离没有变化。

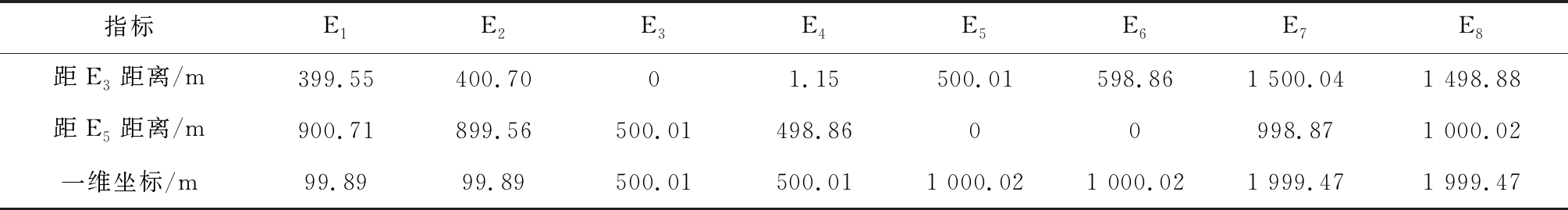

(3) 主从机位置一维分布计算。应答从机E3与主机、E3与其他从机之间的距离为一维标量数据,距离数据无法表明其他从机是在E3的近主机侧还是远主机侧,因此,增加主机对E5的呼叫,以E5为参考重复进行测试,所得结果见表4。其他从机与应答从机之间距离差小于1.5 m时,表示2台从机紧挨在一起,用相同坐标表示,其他从机位置根据式(7)转换为一维坐标。以主机E0为原点,从机E1—E8的一维坐标为X=[99.89 99.89 500.01500.01 1 000.02 1 000.02 1 999.47 1 999.47]。总线上所有设备的一维分布如图7所示。

表4 从机间距离及一维坐标计算结果

Table 4 Calculation results of distance between slaves and one-dimension coordinate

指标E1E2E3E4E5E6E7E8距E3距离/m399.55400.7001.15500.01598.861 500.041 498.88距E5距离/m900.71899.56500.01498.8600998.871 000.02一维坐标/m99.8999.89500.01500.011 000.021 000.021 999.471 999.47

图7 试验设备一维分布

Fig.7 One-dimensional distribution of experimental equipments

针对试验设备,电缆总长度为5 km时,末端从机测量RS485信号峰峰值为0.9 V,远大于RS485总线200 mV的接收要求,因此5 km范围内传播损耗很小,不影响距离测量精度;按GB/T 2423.10—2008《电工电子产品环境试验 第2部分:试验方法 试验Fc:振动(正弦)》中试验Fc规定的方法带电测试,按GB/T 17626.3—2006《电磁兼容 试验和测量技术 射频电磁场辐射抗扰度试验》进行3级射频电磁场辐射抗扰度试验,按GB/T 17626.4—2008《电磁兼容 试验和测量技术 电快速瞬变脉冲群抗扰度试验》进行3级电快速瞬变脉冲群抗扰度试验,测试数据和计算结果均在±1.5 m误差范围内。

4 结论

(1) 根据TDR法和SS-TWR TOF法原理,提出了基于RS485数据帧计时的总线设备间距离测量方法,制定了提高计时时钟频率精度、减去电路时延测量净TOF、消除主从机时钟偏差、准确测量电缆中电磁波传播速度等措施,以提高距离测量精度,并根据2次不同参考点的测量结果将标量数据转换为一维坐标,提供沿线所有设备的一维分布。

(2) 试验结果表明:不改变硬件,只更新软件即可通过有线方式测量RS485总线上所有设备之间的距离;在电缆长度5 km范围内,RS485总线沿线所有设备之间距离测量误差不超过±1.5 m;针对RS485总线上所有设备可建立以主机为原点的一维分布。

(3) 该方法适用于总线型拓扑结构设备之间距离测量,特别是矿用本安型分站基于RS485连接总线型传感器、液压支架监测设备、带式输送机沿线监测设备等场合,是一种可靠的有线测量设备间距离和定位方式,是无线定位的有效补充。但该方法只能建立一维分布,无法建立二维或三维分布,不适用于树状、星型或其他带分支网络总线拓扑结构。

[1] 王国法,杜毅博,任怀伟,等.智能化煤矿顶层设计研究与实践[J].煤炭学报,2020,45(6):1909-1924.

WANG Guofa,DU Yibo,REN Huaiwei,et al.Top level design and practice of smart coal mines[J].Journal of China Coal Society,2020,45(6):1909-1924.

[2] 王国法,任怀伟,庞义辉,等.煤矿智能化(初级阶段)技术体系研究与工程进展[J].煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al.Research and engineering progress of intelligent coal mine technical system in early stages[J].Coal Science and Technology,2020,48(7):1-27.

[3] GB/T 33900—2017 工业物联网仪表应用属性协议[S].

GB/T 33900-2017 Application attribute protocol for instrument of industrial Internet of things[S].

[4] 张新.矿山井下定位技术应用现状[J].化工矿物与加工,2020,49(5):51-55.

ZHANG Xin.Status of application of underground positioning technology in mines[J].Industrial Minerals & Processing,2020,49(5):51-55.

[5] 李涛,刘旭,邓帅,等.井下无线定位系统综述[J].有色金属(矿山部分),2018,70(5):91-94.

LI Tao,LIU Xu,DENG Shuai,et al.Survey on underground wireless positioning system[J].Nonferrous Metals(Mining Section),2018,70(5):91-94.

[6] 陈伟.煤矿井下精确定位系统研究[J].工矿自动化,2019,45(12):86-90.

CHEN Wei.Research on precise positioning system of coal mine underground[J].Industry and Mine Automation,2019,45 (12):86-90.

[7] 王伟.基于卡尔曼滤波和加权LM法的井下精确定位算法[J].工矿自动化,2019,45(11):5-9.

WANG Wei.Underground precise positioning algorithm based on Kalman filter and weighted LM algorithm[J].Industry and Mine Automation,2019,45(11):5-9.

[8] 孙继平,张高敏.矿用5G频段选择及天线优化设置研究[J].工矿自动化,2020,46(5):1-7.

SUN Jiping,ZHANG Gaomin.Research on 5G frequency band selection and antenna optimization setting in coal mine[J].Industry and Mine Automation,2020,46(5):1-7.

[9] 孙继平.煤矿信息化自动化新技术与发展[J].煤炭科学技术,2016,44(1):19-23.

SUN Jiping.New technology and development of mine informatization and automation[J].Coal Science and Technology,2016,44(1):19-23.

[10] 陈仁朋,陈卓,陆明,等.基于频率步进原理的TDR研制及在土体含水率测试中的应用[J].岩土工程学报,2019,41(7):1191-1199.

CHEN Renpeng,CHEN Zhuo,LU Ming,et al.Development of TDR based on stepped-frequency principle and its application in measurement of volumetric water content of soils[J].Chinese Journal of Geotechnical Engineering,2019,41(7):1191-1199.

[11] 孙继平,蒋恩松.基于WiFi信号二次扩频的矿井TOA测距方法[J].工矿自动化,2017,43(10):53-58.

SUN Jiping,JIANG Ensong.Mine TOA ranging method based on re-spread spectrum to WiFi signal[J].Industry and Mine Automation,2017,43(10):53-58.

[12] 彭张,袁本胜,冯兴隆,等.基于TDR监测技术的自然崩落法顶板崩落高度测量[J].现代矿业,2018,34(8):86-88.

PENG Zhang,YUAN Bensheng,FENG Xinglong,et al.Measurement of roof caving height based on TDR monitoring technology of natural caving method[J].Modern Mining,2018,34(8):86-88.

[13] 李卫涛.煤矿井下电缆故障定位技术研究[J].现代机械,2018(5):98-100.

LI Weitao.Research on fault location technology of cable in coal mine[J].Modern Machinery,2018(5):98-100.

[14] 王丹阳,唐健钧,陈讴,等.基于时域反射法的航空电缆故障定位技术研究[J].航空制造技术,2019,62(增刊2):84-88.

WANG Danyang,TANG Jianjun,CHEN Ou,et al.Aerospace-cable fault location technology research based on time domain reflectometry (TDR)[J].Aeronautical Manufacturing Technology,2019,62(S2):84-88.

[15] 高闯.基于TDR/SSTDR电缆故障诊断方法研究[D].南京:南京航空航天大学,2019.

GAO Chuang.Research on cable fault diagnosis based on TDR/SSTDR[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2019.