0 引言

煤矿机械设备工况复杂,载荷变化明显,其关键零部件如轴承、齿轮等时常发生损坏,其中轴承故障占机械类故障的30%[1-2]。一旦轴承发生损坏,轻则导致设备损坏、停产,造成重大经济损失,重则导致人员伤亡。因此,发展煤矿机械设备的智能故障诊断技术有重要的实际价值。但是,煤矿机械设备工作环境恶劣,背景噪声强,轴承早期的故障特征信号微弱,从传感器所测得的振动信号中提取反映故障状态的信息比较困难;同时,煤矿机械设备工作在高速、冲击等工况下[3],其运行工况是典型的非平稳工况,不稳定的激励及复杂工况直接导致提取轴承故障特征信号困难。因此,强背景噪声与变工况条件下的煤矿机械设备故障诊断问题是两大难题。

许多学者对煤矿机械设备轴承的故障诊断进行了大量研究。杨芬等[4]提出了基于最小熵反褶积和自适应多尺度形态滤波的提升机天轮轴承故障诊断技术,实现了强噪声背景下定转速工况轴承故障的诊断。吴海青[5]利用振动测试技术有效检测出主轴轴承故障,应用效果良好。但是,现有相关研究主要是针对煤矿机械设备的定转速工况,针对变转速工况下的研究较少,而变转速是煤矿机械设备常见的工况,设备转速变化会导致所提取到的振动信号频谱模糊,无法精确获取反映轴承故障的特征信息,难以实现轴承故障的准确诊断。计算阶次分析技术常被用于处理变转速工况下的轴承故障诊断与识别问题[6],通过等角度采集同步时域鉴相序列将非平稳的振动信号转换为角域下的平稳信号,将变工况下轴承故障诊断问题转换为定工况下轴承故障诊断问题,利用传统的方法即可提取轴承故障特征信号。变分模态分解(Variational Mode Decomposition, VMD)可有效克服噪声干扰,实现强噪声背景下信号的特征提取,其与经验模态分解(Empirical Mode Decomposition, EMD)相比具有独特的优势,即可以克服EMD的端点效应和模态分量混叠的问题,被广泛应用于机械设备信号处理中[7]。通过VMD可分解所采集到的相关信号,提取到反映故障特征的周期性成分,以实现信号降噪及故障判别。丁承君等[8]利用VMD与深度卷积神经网络相结合实现轴承故障的识别与分类,可有效识别变工况下的轴承故障类别及故障严重程度。随机共振是一种利用噪声来增强微弱特征信号的非线性动力学现象,通过噪声、系统的协同作用增强微弱输入信号,本质上是将噪声能量转移到微弱特征信号处,其调节方便,增强效果好,因而被广泛应用于轴承故障诊断中[9-10]。随机共振基本方法是将待测故障特征信号输入到非线性系统中,通过调节系统参数实现最优共振输出,从而增强微弱的轴承故障特征信号。黄大文等[11]提出了一种二阶系统普通变尺度随机共振方法并应用到轴承故障诊断中,有效实现了系统最优输出。张景玲等[12]利用周期势系统实现最优随机共振响应,有效提取了轴承滚动体的微弱故障特征。以上文献表明,VMD方法可以有效分解出含噪信号中的故障特征信息,但是由于强噪声的干扰,信号特征微弱,最终提取到的特征信息也很微弱,因此,需要结合微弱信号的增强方法来突出故障特征,而随机共振方法可以有效增强轴承的微弱故障特征信号。但目前研究大部分集中于定转速工况下的故障特征信号提取与增强,在实际工程中应用受限。因此,针对矿井机械设备的变转速工况与强噪声背景下的故障诊断研究具有重要价值。

本文在以上文献的基础上,以矿井提升设备轴承故障诊断为研究背景,针对提升设备的变转速工况和强噪声干扰问题,提出了一种基于计算阶次分析与自适应随机共振的滚动轴承故障诊断方法。首先,利用计算阶次分析将复杂的时域非平稳信号转换为角域平稳信号;然后,采用VMD对角域平稳信号进行分解,以判断故障类型及特征;最后,利用自适应随机共振方法有效增强轴承故障特征。该方法可以有效提取并增强轴承早期微弱故障特征信号,实现轴承故障的准确诊断。

1 基本理论

1.1 阶次分析理论

阶次分析技术是一种非平稳信号的分析技术,通过提取瞬时频率,将非平稳的时域信号转换为平稳的角度域信号,之后采用平稳信号的处理方法来处理角域信号。阶次分析技术可以分为硬件阶次分析、无转速计阶次分析、计算阶次分析技术,其中计算阶次分析技术因其信号采集方便、成本低以及可靠性好而被广泛应用在机械设备故障诊断中[13]。在分析过程中选择某一轴作为参考轴,以其转频作为基准,相对于基频的倍数称为阶次,其定义如下:

(1)

式中:Oc为特征阶次,阶次可以表示与转频相关的振动特征; fc为特征频率; fr为参考轴转频;nr为参考轴转速。

轴承不同类型的故障阶次计算[6]公式为

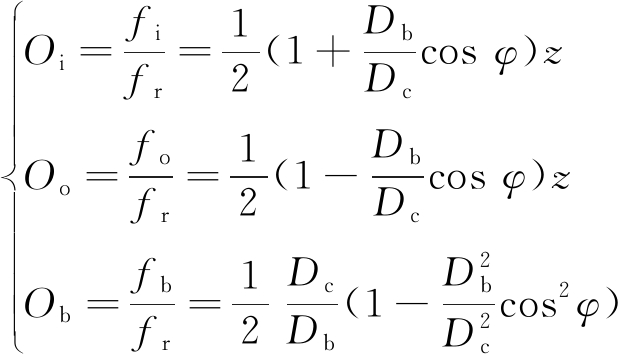

(2)

式中:Oi, Oo, Ob分别为轴承内圈、外圈、滚动体故障阶次;fi, fo, fb分别为轴承内圈、外圈、滚动体故障频率;Db为滚动体直径;Dc为轴承节径;φ为接触角; z为滚动体个数。

由式(2)可知,轴承不同类型的故障阶次与轴承的转速、工况无关,只与轴承的固有参数有关,通过计算阶次分析可以得到不受转速变化影响的、反映轴承故障特征的阶次信号。

1.2 VMD基本原理

VMD方法采用一种非递归的处理策略,构造并求解约束变分问题,以实现信号的分解,将信号分解为若干中心频率的调频-调幅信号,即本征模态函数(Intrinsic Mode Function,IMF)分量,可以实现强噪声背景下的轴承故障特征信号判断与提取,具有较好的复杂数据分解精度及抗噪性能。

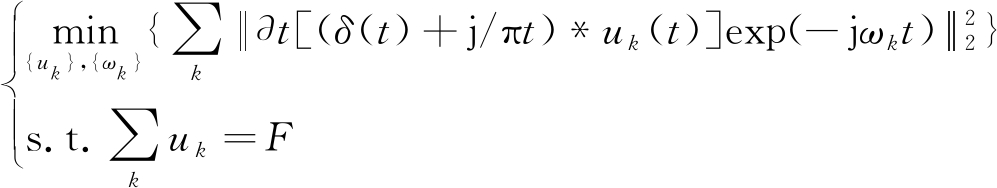

设原始的复杂信号F可以被分解为k个IMF分量,其约束模型为

(3)

式中:uk,ωk分别为分解所得的IMF分量及其中心频率,k为所分解的IMF分量个数;δ(t)为狄拉克函数;t为时间;*为卷积运算符。

引入二次惩罚因子α和拉格朗日乘法算子λ,将该约束问题转换为求解非约束变分问题,非约束方程为

L({uk},![]()

(4)

VMD方法的流程如下:

(1) 初始化![]() 为第k个IMF分量的初始值;

为第k个IMF分量的初始值;![]() 为第k个IMF分量中心频谱的初始值;λ1为拉格朗日乘法算子的初始值;l为变分迭代次数。

为第k个IMF分量中心频谱的初始值;λ1为拉格朗日乘法算子的初始值;l为变分迭代次数。

(2) 递进l=l+1,进行循环。

(3) 对uk和ωk进行更新(任意ω≥0),直到分解个数为k时跳出循环。更新方程为

(5)

(6)

式中:![]() 分别为

分别为![]() 的傅里叶变换结果;

的傅里叶变换结果;![]() 分别为第k,q个IMF分量第l+1次更新的结果;

分别为第k,q个IMF分量第l+1次更新的结果;![]() 为第q个IMF分量第l次更新的结果;λl(t)为λ的第l次更新结果;

为第q个IMF分量第l次更新的结果;λl(t)为λ的第l次更新结果;![]() 分别为第k个IMF分量的中心频率ωk第l,l+1次更新的结果。

分别为第k个IMF分量的中心频率ωk第l,l+1次更新的结果。

(4) 更新λ。更新方程为

(7)

式中γ为噪声容忍度,要满足信号分解的保真度要求。

(5) 给定精度ε>0,当![]() 时,循环满足精度,停止循环,否则重复步骤(2)。

时,循环满足精度,停止循环,否则重复步骤(2)。

1.3 自适应随机共振原理

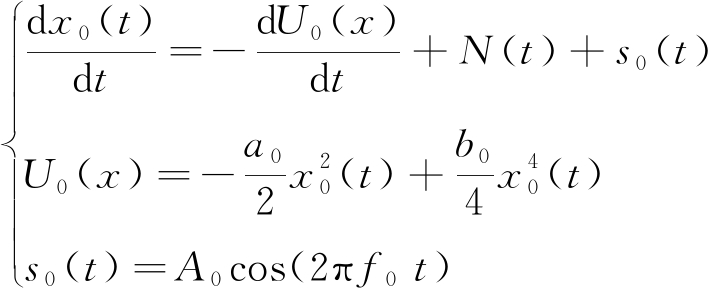

随机共振现象可以通过低频周期力、随机噪声及非线性系统协同驱动产生,经典的双稳态系统动力学方程表示为

(8)

式中:x0(t)为经典随机共振系统的输出响应;U0(x)为双稳态系统势函数;a0>0, b0>0,为系统参数;N(t)为高斯白噪声,![]() 为噪声强度,ξ(t)为均值为0、方差为1的标准高斯白噪声;s0(t)为低频的周期性驱动力;A0为低频微弱周期信号幅值;f0为低频周期信号频率。

为噪声强度,ξ(t)为均值为0、方差为1的标准高斯白噪声;s0(t)为低频的周期性驱动力;A0为低频微弱周期信号幅值;f0为低频周期信号频率。

<N(t)>=0,<N(t),N(0)>=2D δ(t)

(9)

随机共振发生的条件是系统输入信号要满足小参数要求,即信号频率和幅值都要远小于1,而实际工程中信号频率一般比较高,无法满足随机共振发生的条件,因此,引入尺度变换来解决这一问题。

利用高频周期信号Acos(2πft)来模拟实际信号,其激励作用下的双稳态模型可表示为

(10)

式中:x(t)为高频周期信号激励下系统的输出响应;a和b为大参数(a≫a0, b≫b0);A为高频微弱周期信号幅值;f为高频信号频率。

引入变量替换x(t)=z(τ),τ=mt(m为尺度系数),式(10)可写为

![]()

![]()

(11)

令![]() 式(11)可写为

式(11)可写为

![]()

![]()

(12)

当m≫1时,式(12)与式(8)类似,满足经典随机共振小参数条件,相较于式(8)的原始信号幅值与噪声强度降低为原来的1/m,将式(12)中信号幅值和噪声强度放大m倍,有

![]()

![]()

(13)

式(13)满足经典随机共振的小参数条件。

式(10)中微弱信号的幅值A与高频噪声强度D不能实现大参数匹配,因此,将A与D放大m倍,有

![]()

![]()

(14)

式(14)为一个大参数随机共振模型,与式(13)动力学本质相同,即可检测与增强实际高频信号。

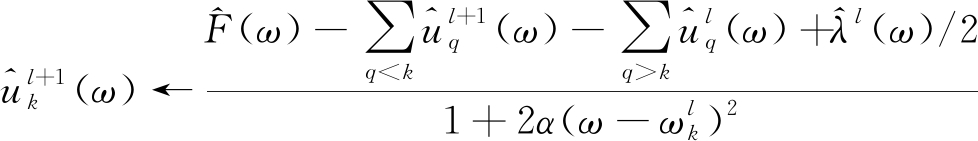

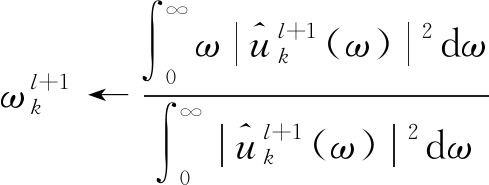

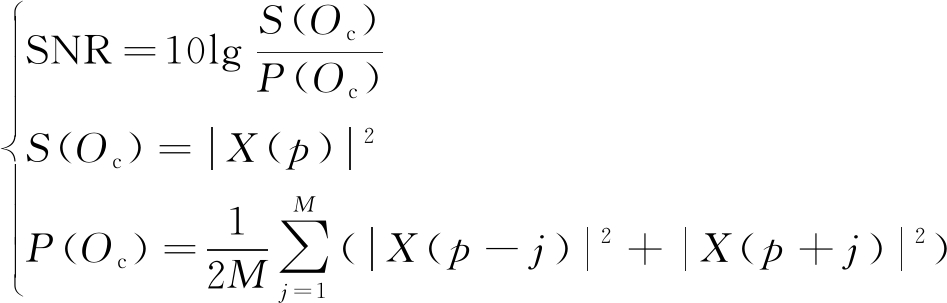

选择信噪比(Signal-to-Noise Ratio, SNR)作为指标,即优化算法中的适应度函数,通过量子粒子群优化(Quantum Particle Swarm Optimization, QPSO)算法[14]实现最优随机共振响应,达到信号特征增强的效果。

(15)

式中:S(Oc)为特征阶次Oc处的功率值;P(Oc)为特征阶次Oc处一定范围内的平均功率; X(p)为第p个点的傅里叶变换幅值,p表示特征阶次所在点的位置; M为特征阶次左右对称的数据点数。

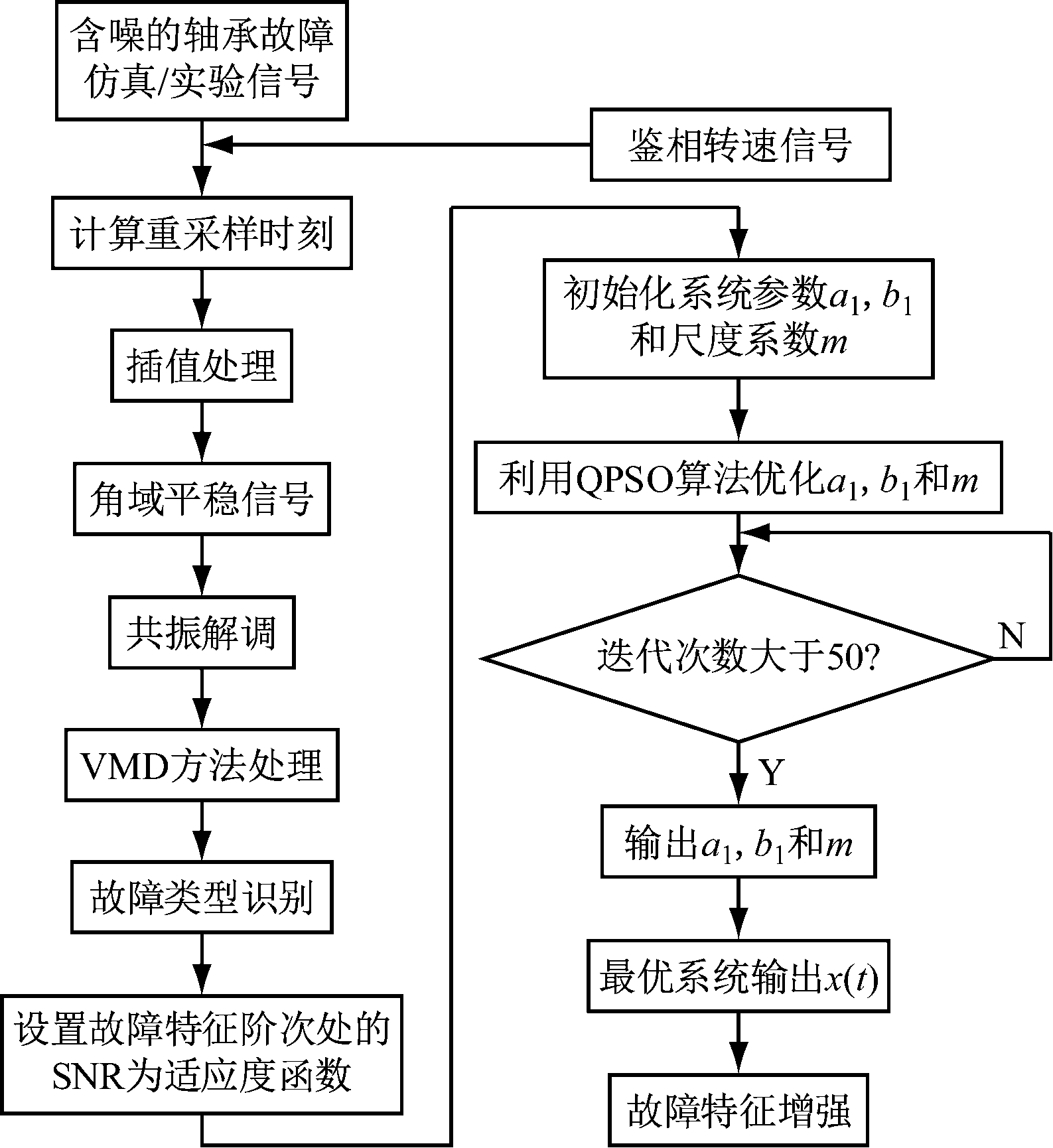

2 基于计算阶次分析与自适应随机共振的轴承故障诊断方法

基于计算阶次分析与自适应随机共振的轴承故障诊断方法流程如图1所示。

图1 基于计算阶次分析与自适应随机共振的轴承故障诊断流程

Fig.1 Bearing fault diagnosis process based on computed order analysis and adaptive stochastic resonance

首先,利用计算阶次分析将非平稳的含噪轴承故障信号转换为角域平稳信号,以消除转速波动的影响;然后,利用共振解调技术和VMD方法实现信号内故障分量的判断,确定故障特征阶次与类型;最后,将信号输入到双稳态系统中,利用SNR作为优化指标,采用QPSO算法对系统参数a1, b1和尺度系数m进行优化,达到迭代终止条件后输出最优系统参数及增强后的特征信号。

3 轴承故障特征提取仿真分析

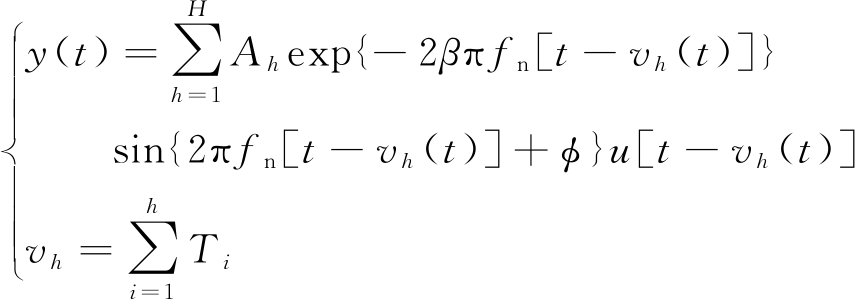

矿井提升设备的典型运行规律可简化为提升速度线性上升→平稳→线性下降[3],在这种运行工况下构建相应的轴承外圈故障仿真信号。结合文献[15]提出的变转速工况下的轴承仿真信号公式进行仿真分析。

(16)

式中:y(t)为外圈故障特征仿真信号;Ah为第h个故障脉冲幅值,h=1,2,…,H,H为脉冲总个数;β为阻尼系数; fn为轴承的固有频率;vh为h-1个脉冲出现的总时间;φ为初始相位;u(t)为单位阶跃函数;Ti为第i个脉冲在发生时刻的重复周期。

仿真参数设置如下:采样频率fs = 10 240 Hz,β =12 000, fn= 2 000 Hz, φ= 0, Ah= 0.02 fr。

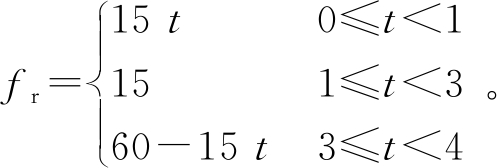

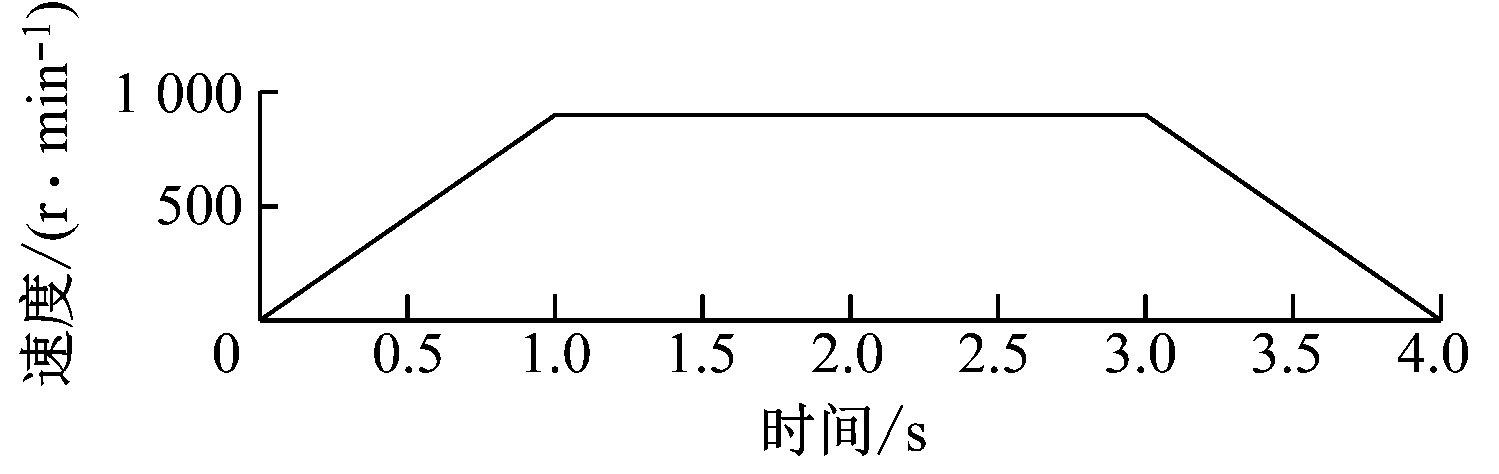

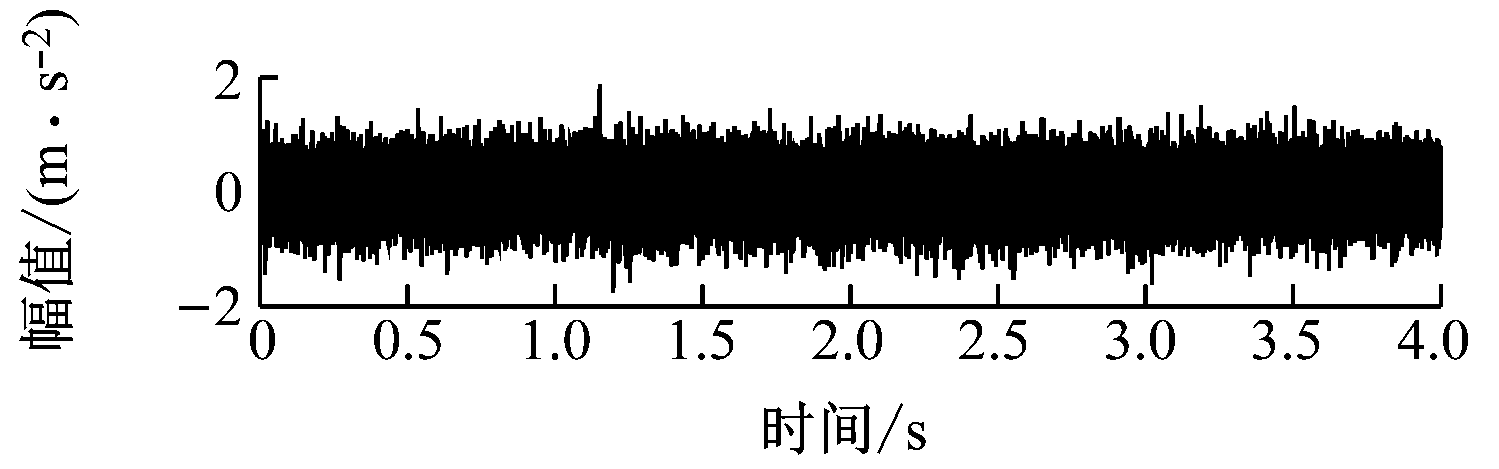

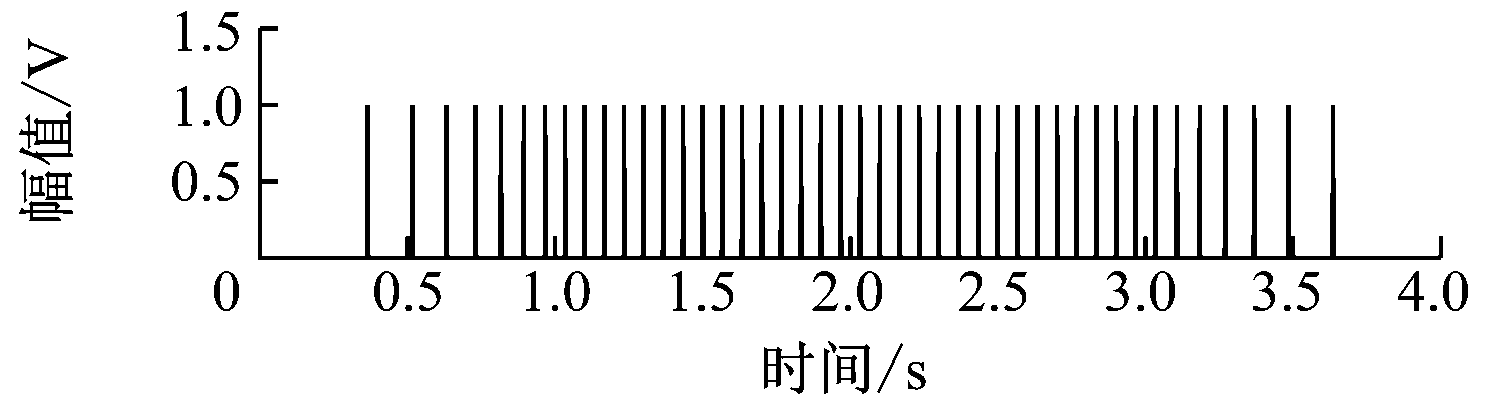

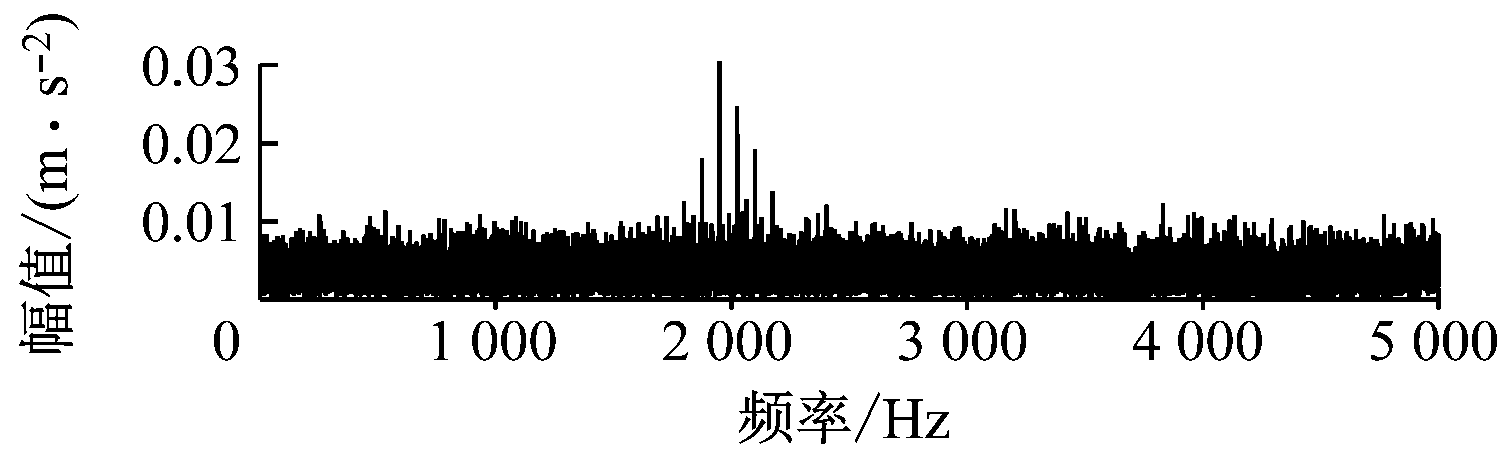

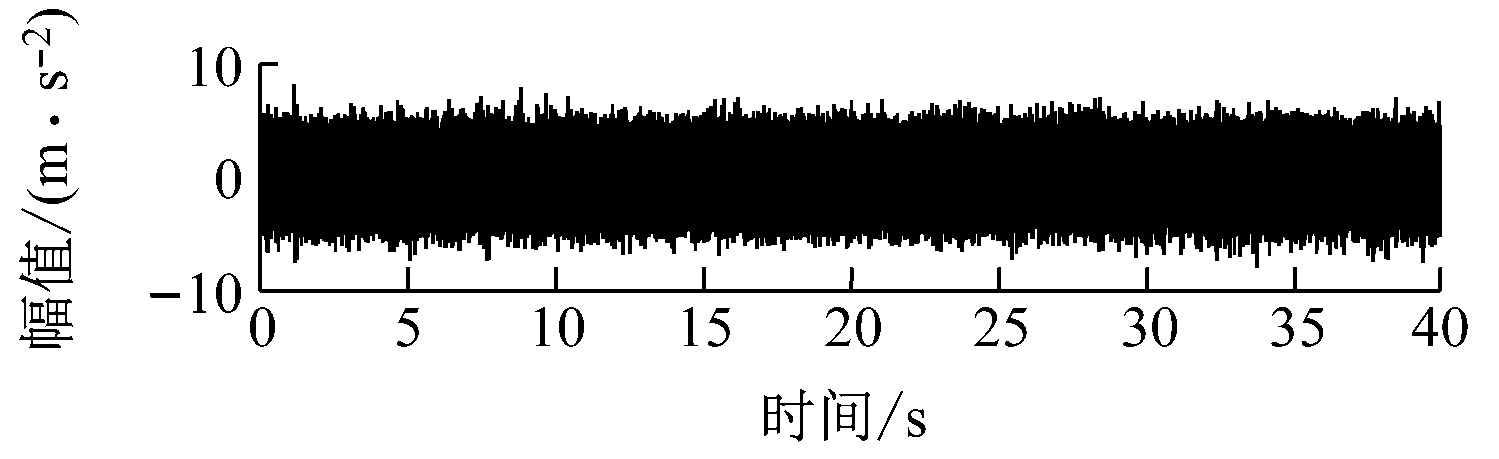

仿真信号中设置故障阶次为3,转频曲线设置为 为了模拟强噪声背景,在仿真信号中加入噪声强度为0.08的高斯白噪声,仿真信号如图2所示。其中图2(a)表示模拟提升机的转速信号,转速设置为0→900 r/min→0,即线性上升→平稳→线性下降。由于信号为非平稳信号,频谱图中会产生频谱模糊现象,无法精确获得故障特征信息。

为了模拟强噪声背景,在仿真信号中加入噪声强度为0.08的高斯白噪声,仿真信号如图2所示。其中图2(a)表示模拟提升机的转速信号,转速设置为0→900 r/min→0,即线性上升→平稳→线性下降。由于信号为非平稳信号,频谱图中会产生频谱模糊现象,无法精确获得故障特征信息。

(a) 转速曲线

(b) 仿真信号时域波形

(c) 鉴相信号

(d) 频谱信号

图2 被噪声淹没的轴承外圈故障仿真信号

Fig.2 Fault simulation signal of bearing outer ring submerged by noise

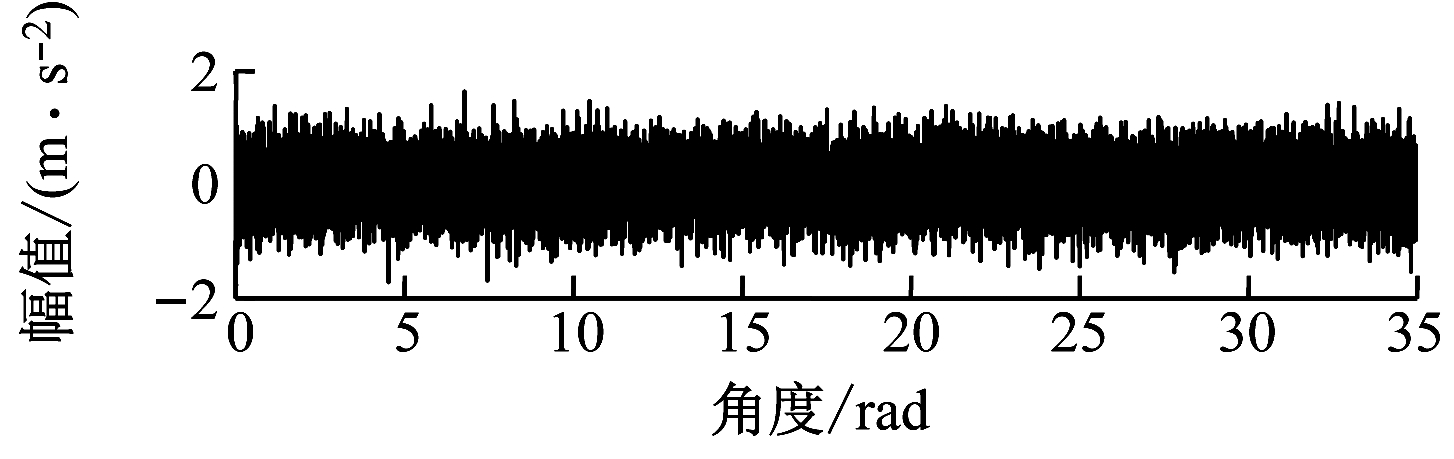

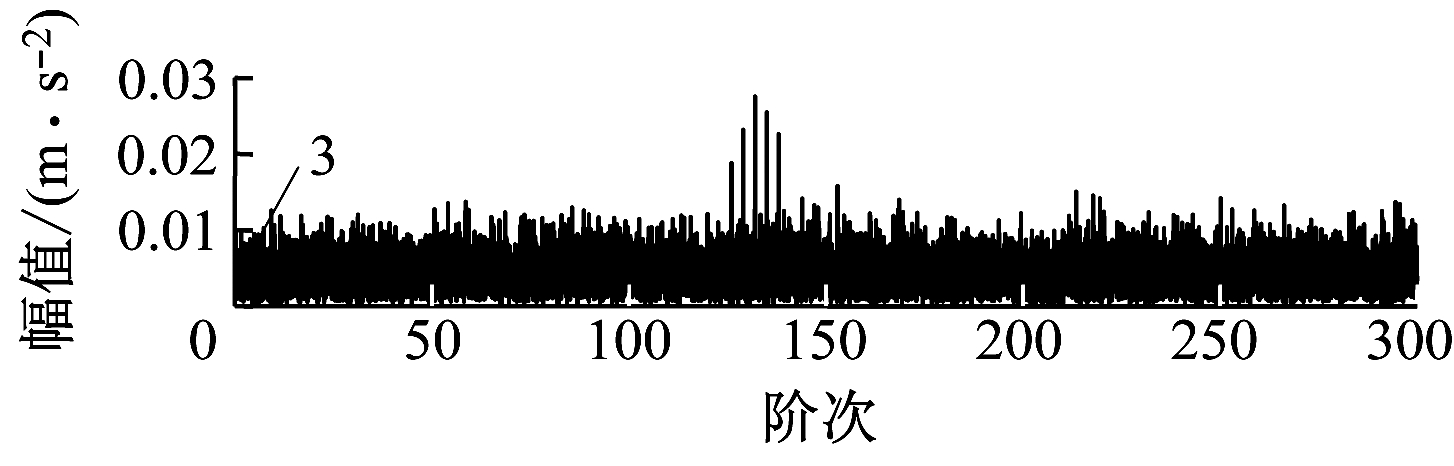

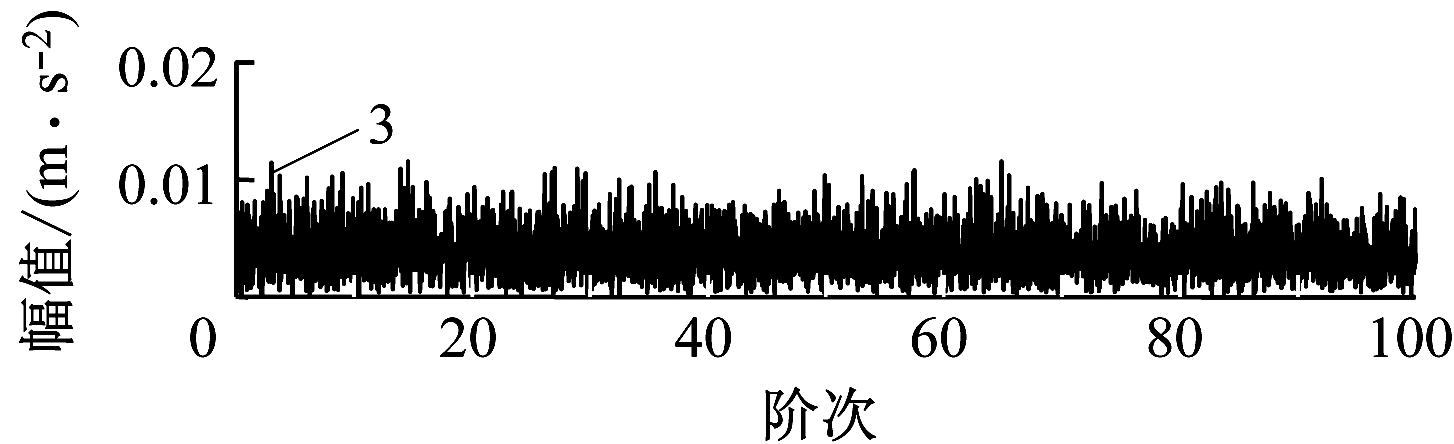

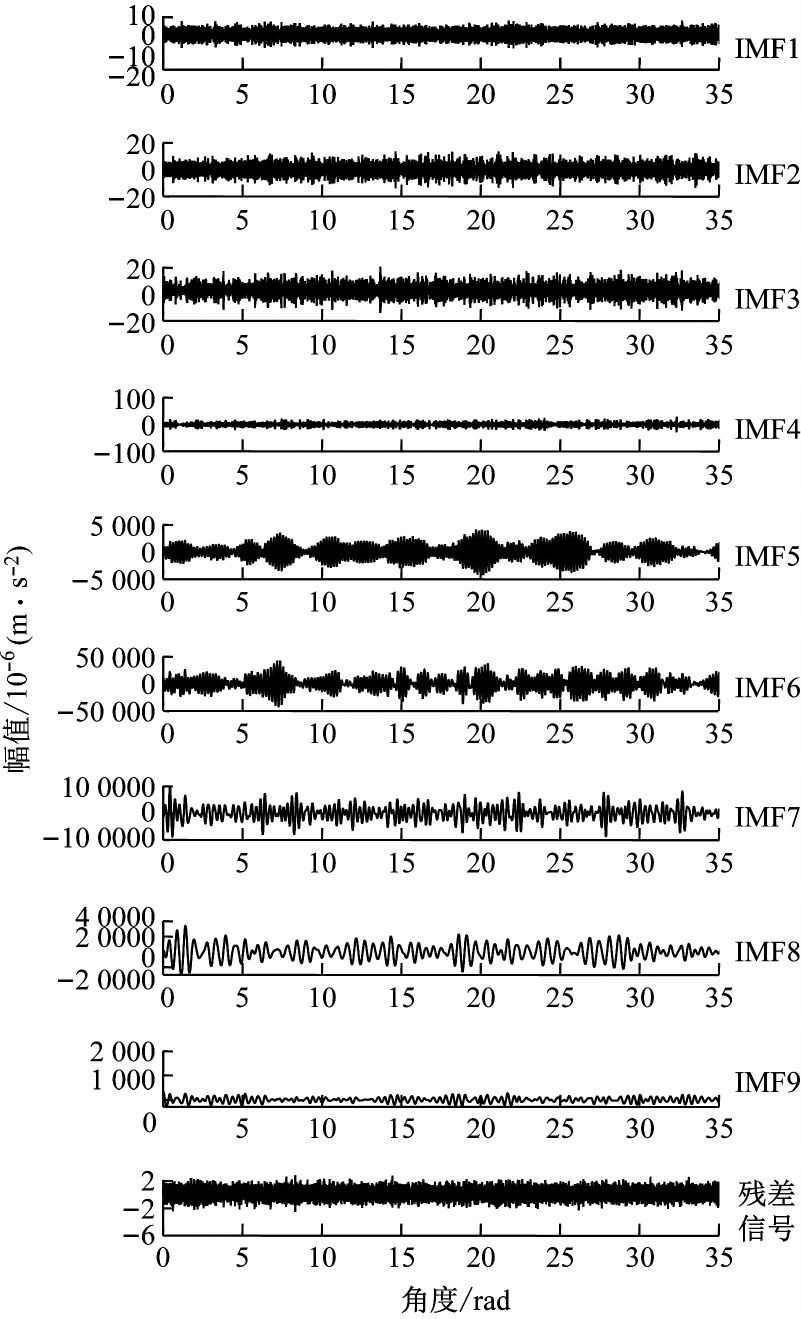

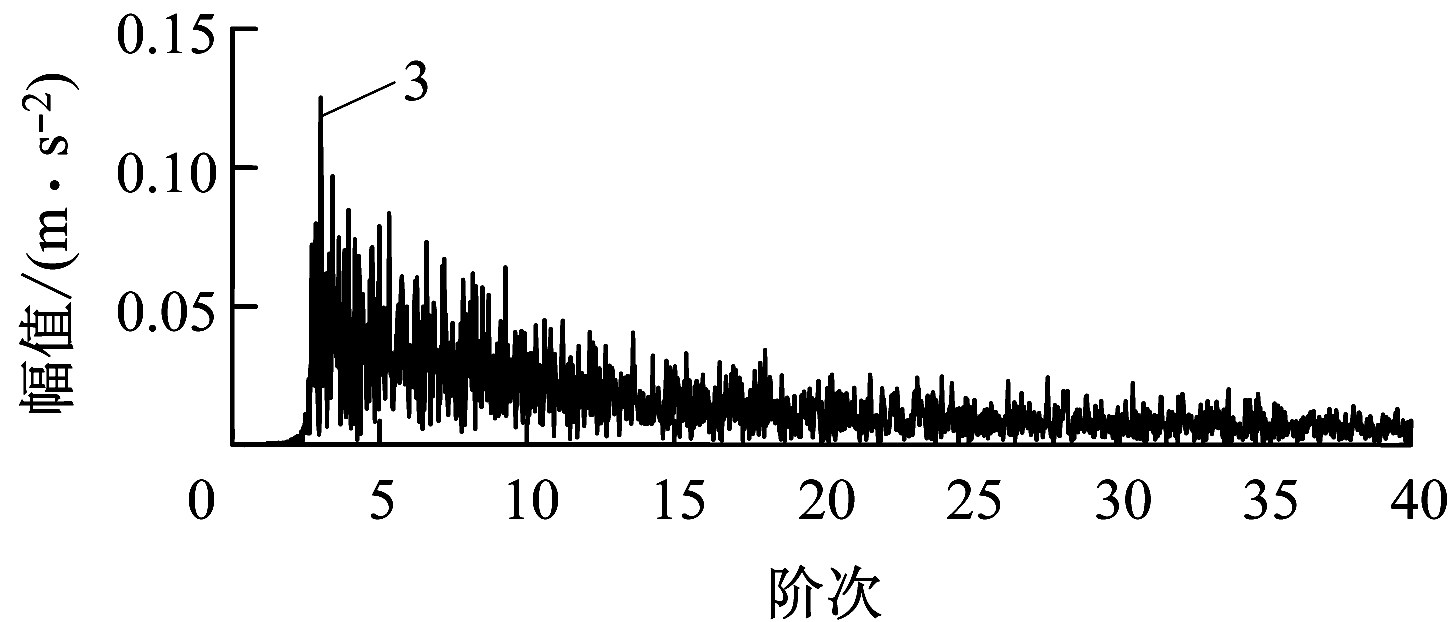

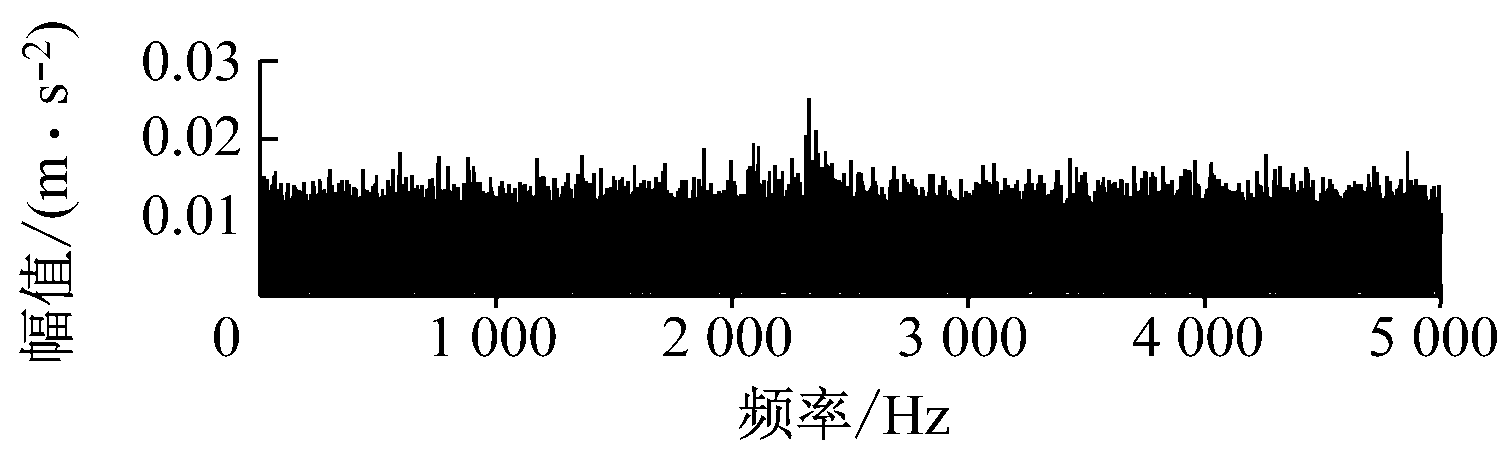

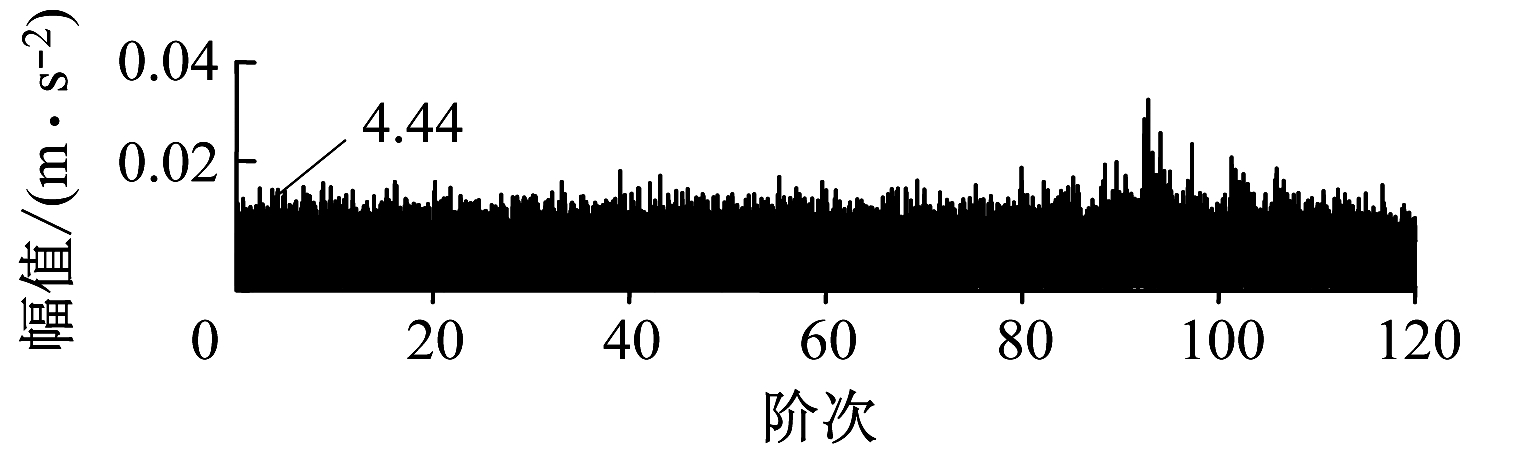

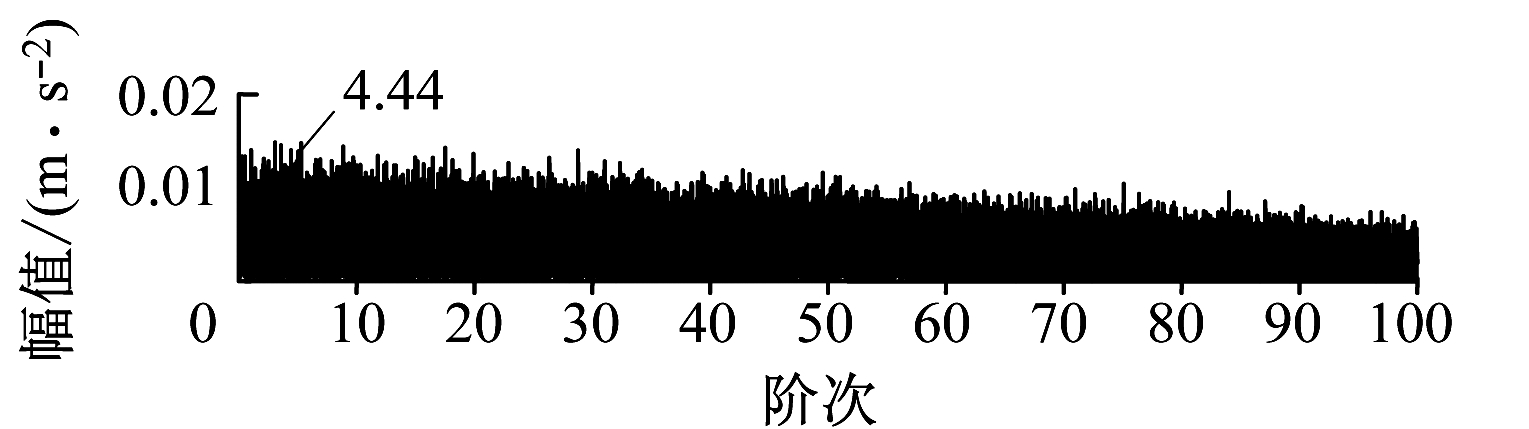

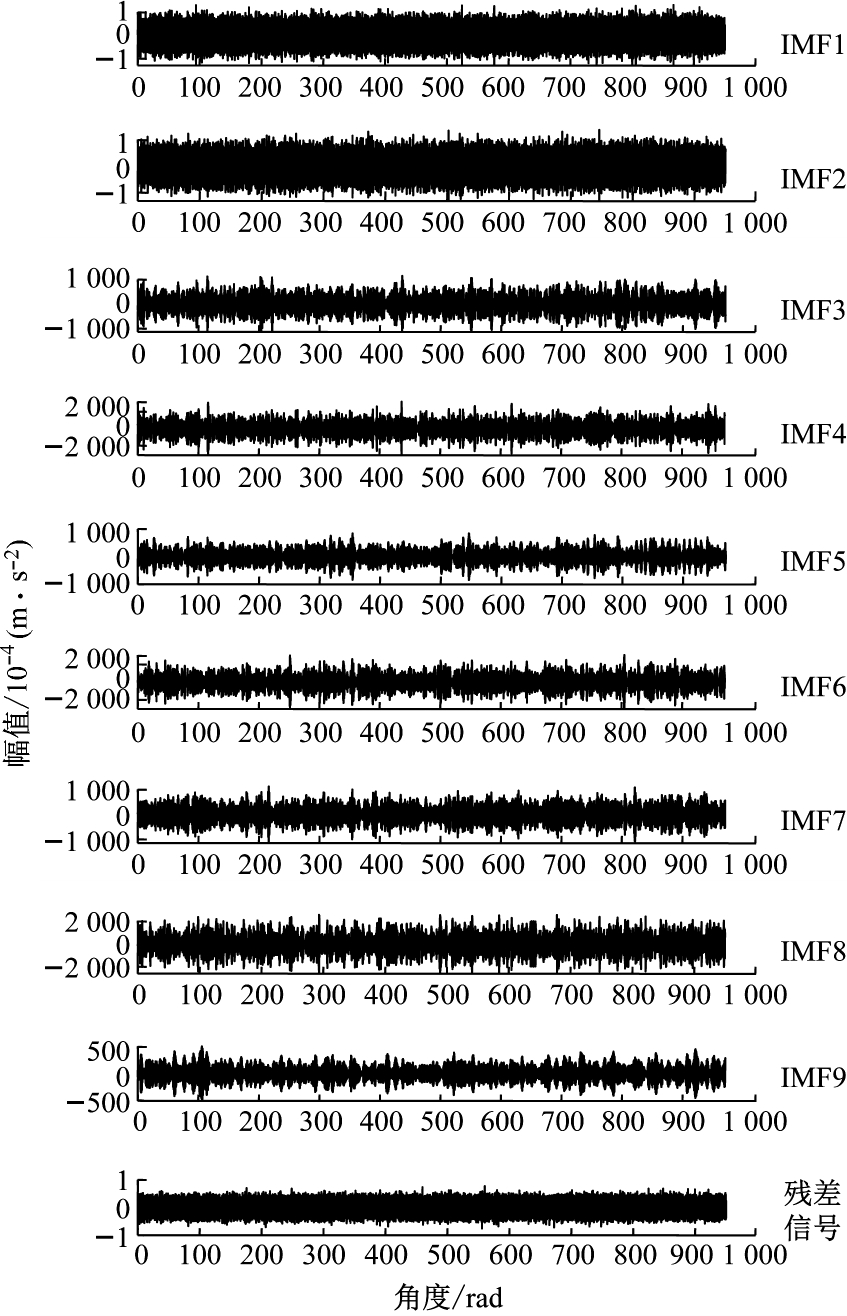

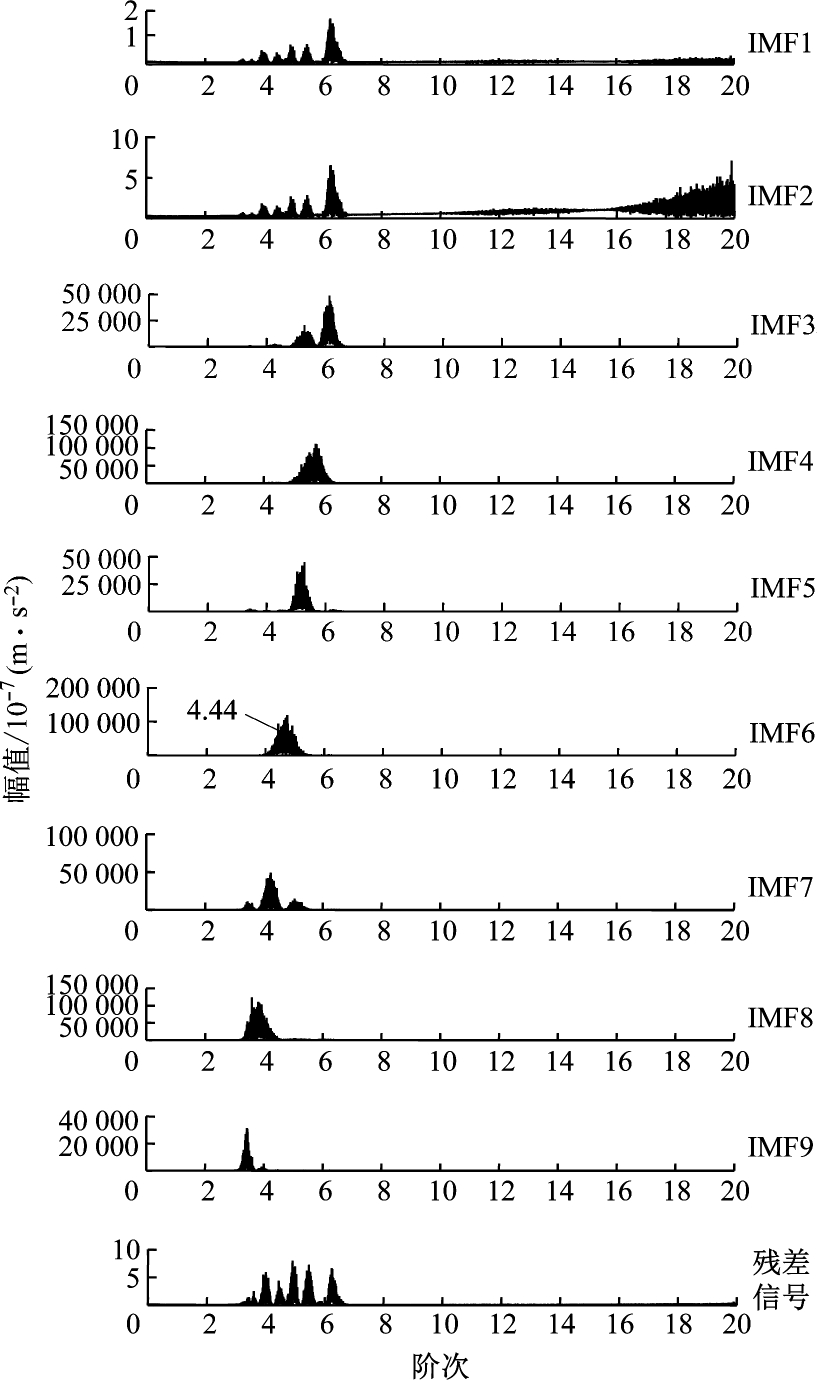

采用计算阶次分析方法对信号进行角域重采样,重采样后的信号及其共振解调后的结果如图3所示,图3(a)、(b)分别表示角域信号重采样后的平稳角域信号及阶次谱图,故障阶次被噪声完全淹没。通过共振解调结果(图3(c)、(d)),只能微弱地发现阶次为3的故障阶次,周边噪声干扰仍然很大,容易造成误判,因此,需要进一步进行分析判断。采用滤波方法滤除非故障特征范围的干扰成分,采用VMD方法对信号进行分解来识别信号中的特征成分,分解后的结果如图4、图5所示。图4为各个IMF分量与残差信号的角域波形,对图4各分量进行傅里叶变换得到图5,图5为各个IMF分量与残差信号的阶次谱。

(a) 角域信号

(b) 阶次分析结果

(c) 共振解调

(d) 共振解调谱

图3 角域重采样与共振解调

Fig.3 Angle-domain resampling and resonance demodulation

图4中,含噪故障特征信号被分解为9个IMF分量和1个残差分量,其中IMF5—IMF8分量的周期性特征明显。由图5可知, IMF7分量中有明显的阶次为3的故障阶次,因此,判断发生了外圈故障。对共振解调后的信号进行自适应随机共振处理,优化最终指标达到SNR=7.087 dB,此时系统参数为a1=2, b1=1.616 7, 尺度系数为m=775.363 4。对共振输出信号采用高通滤波处理来滤除低频的干扰信号,最终的输出结果如图6所示,从图6(b)可看出,故障阶次相较于未处理前很突出,故障阶次处的幅值得到了明显提升,证明了所提方法的有效性。

图4 角域信号分解

Fig.4 Signal decomposition in angle-domain

图5 各IMF分量阶次

Fig.5 Orders of each IMF component

(a) 角域信号

(b) 阶次分析结果

图6 最优共振输出

Fig.6 Optimal resonance output

4 实验验证

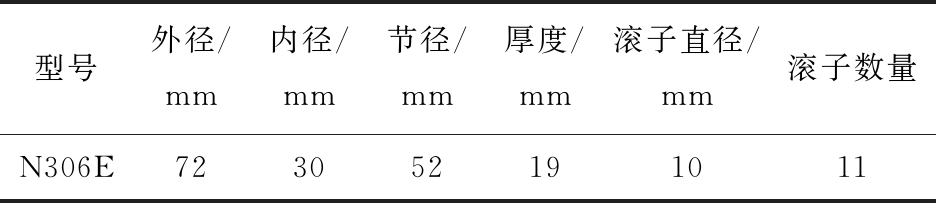

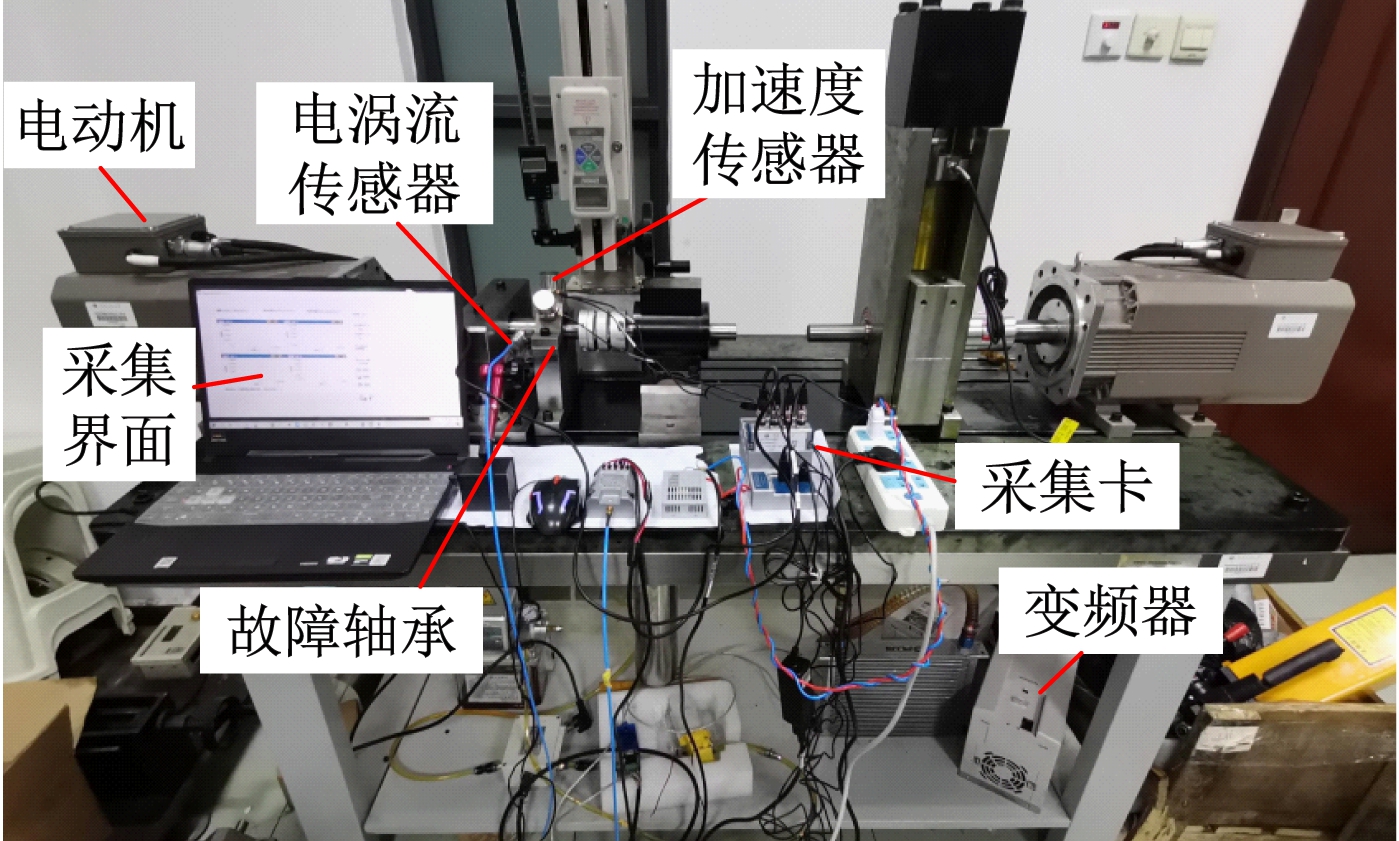

通过一组轴承故障实验数据来验证上述方法的正确性。轴承型号及参数见表1,实验台如图7所示。该实验台主要由电动机、5E103型电涡流传感器、1A206型加速度传感器、上位机采集界面、NI9234型信号采集卡、变频器等组成,其中变频器用于电动机调速,控制电动机通过联轴器传递力与扭矩到故障轴承,通过采集轴承旋转过程中轴承端盖的振动信号和电涡流传感器所测的参考轴转速信号对轴承的运行状态进行分析。设采样频率为10 240 Hz,转速为1 300 r/min→1 500 r/min→1 300 r/min,采集时间为40 s。

表1 轴承型号及参数

Table 1 Bearing model and parameters

型号外径/mm内径/mm节径/mm厚度/mm滚子直径/mm滚子数量N306E723052191011

图7 实验台

Fig.7 Experimental bench

根据式(2),可以计算得到轴承的理论故障阶次,见表2。

表2 轴承各故障阶次

Table 2 Bearing fault orders

轴承型号外圈故障阶次内圈故障阶次滚动体故障阶次N306E4.4426.5585.007 7

实验设置轴承外圈划痕贯穿故障,划痕尺寸为1.2 mm × 0.5 mm(宽度×深度),其故障特征如图8所示。

图8 轴承外圈故障

Fig.8 Bearing outer ring fault

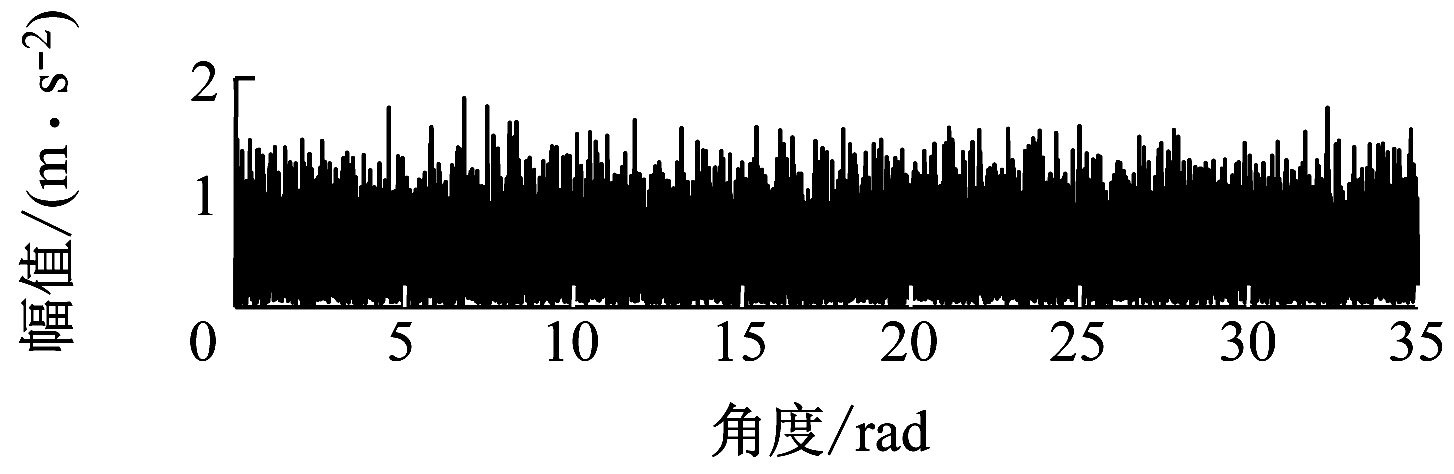

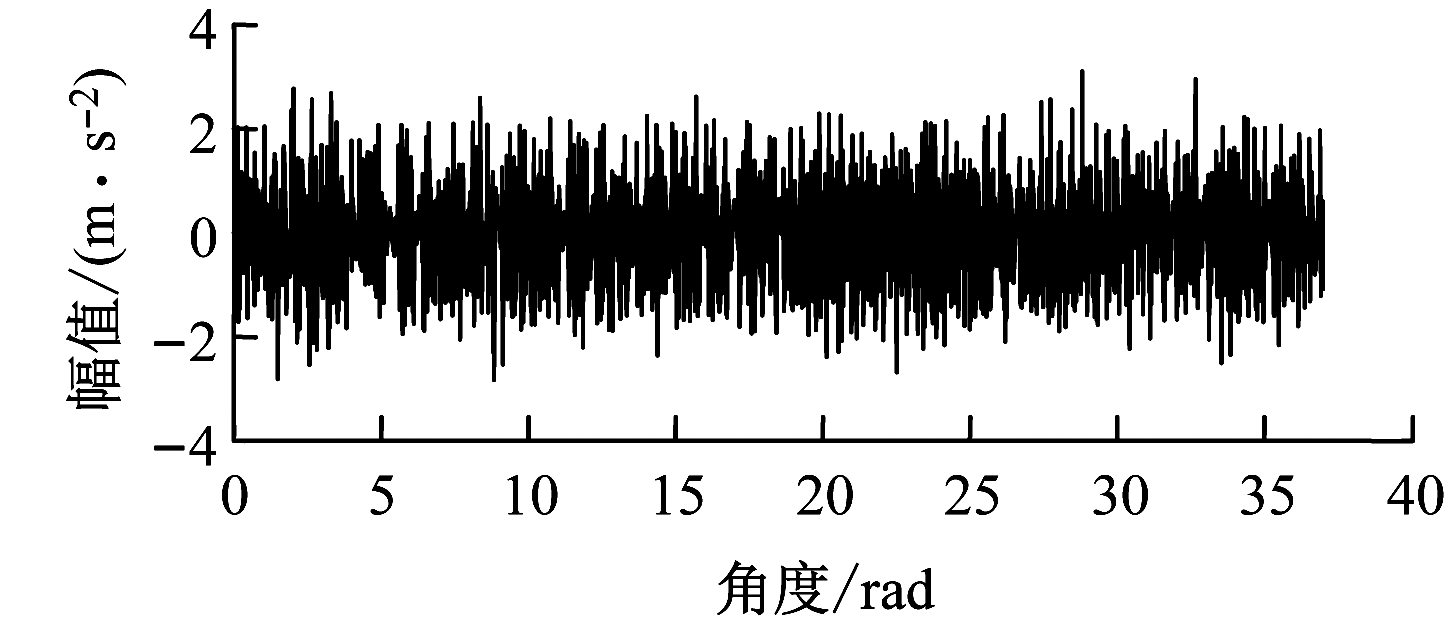

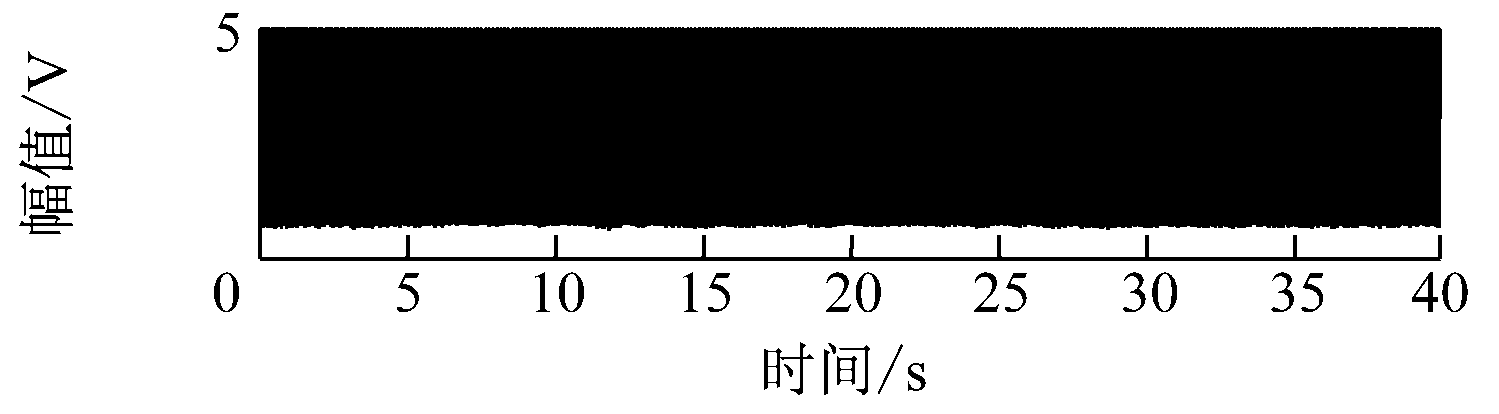

对轴承外圈故障实验信号中加入噪声强度为1.5的高斯白噪声模拟外界噪声干扰,转速信号由电涡流传感器所测得的鉴相信号计算所得,如图9所示。图9(a)为实验中设置的转速曲线,图9(b)、(d)分别为实验信号的时域波形与频谱,图9(c)为鉴相信号。从图9(d)可看出,背景噪声相较于信号来说很强,未解调的信号特征基本上被噪声淹没。

(a) 转速曲线

(b) 仿真信号时域波形

(c) 鉴相信号

(d) 频谱信号

图9 被噪声淹没的实验外圈故障信号

Fig.9 Outer ring fault experiment signal submerged by noise

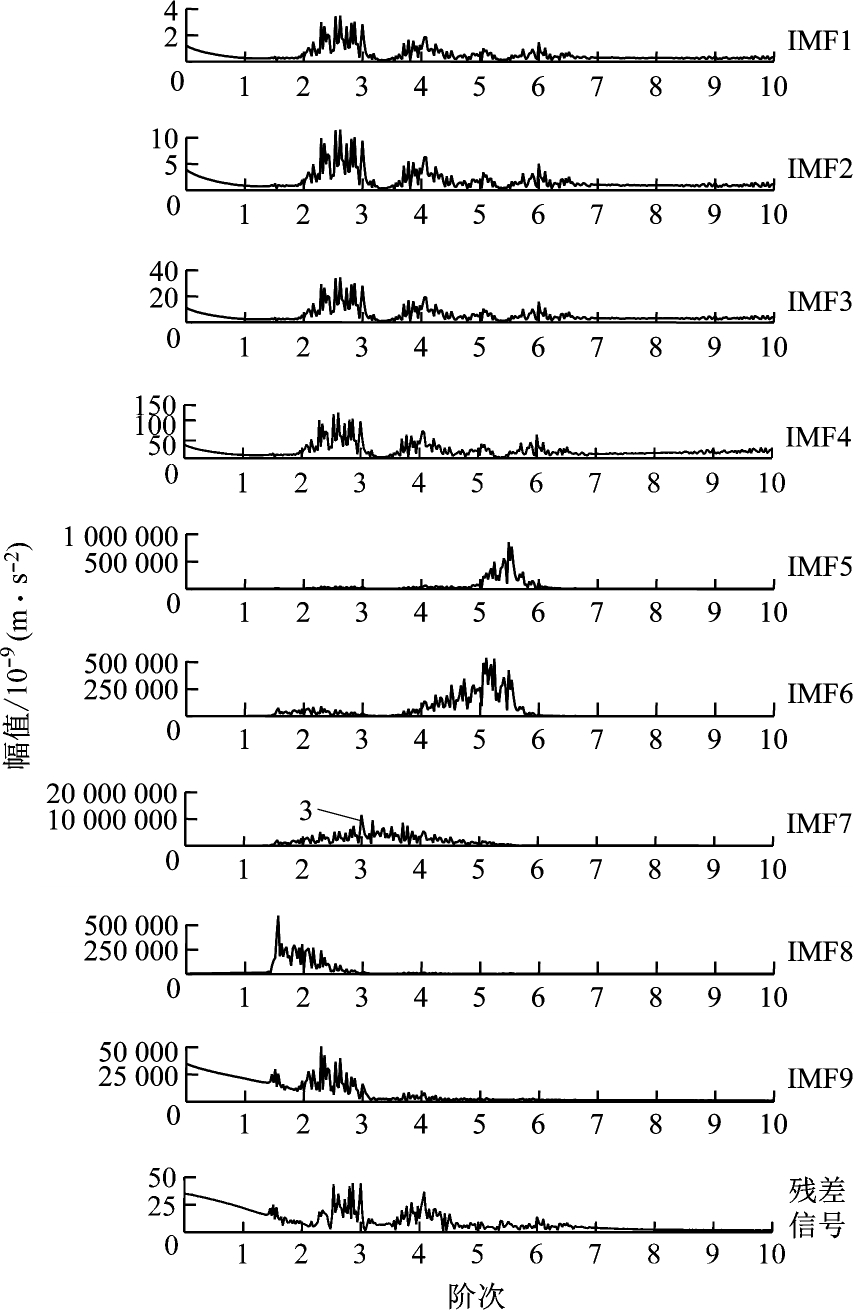

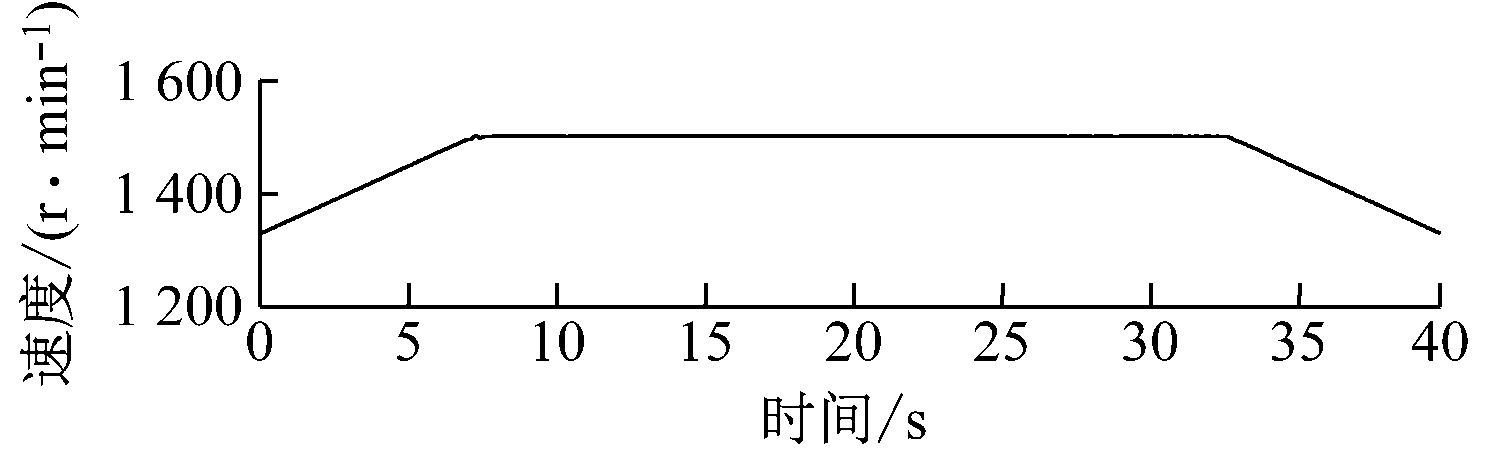

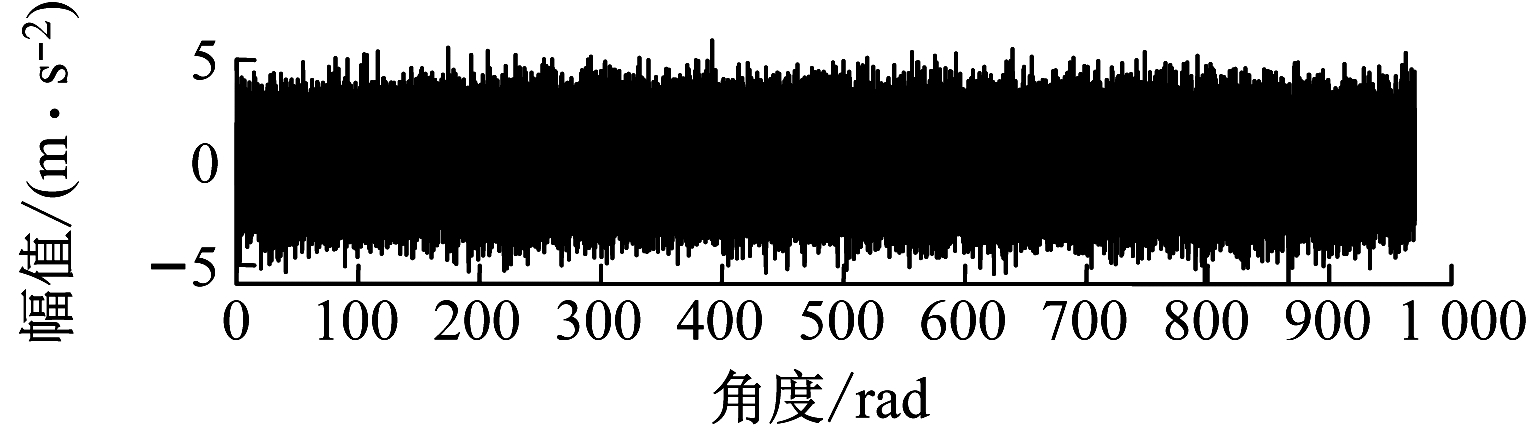

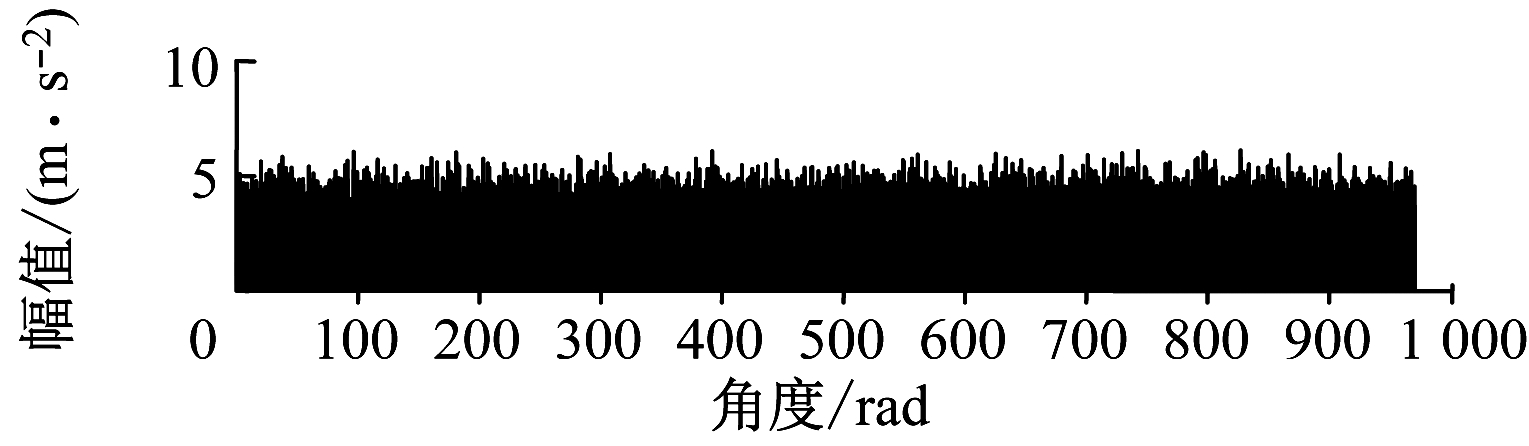

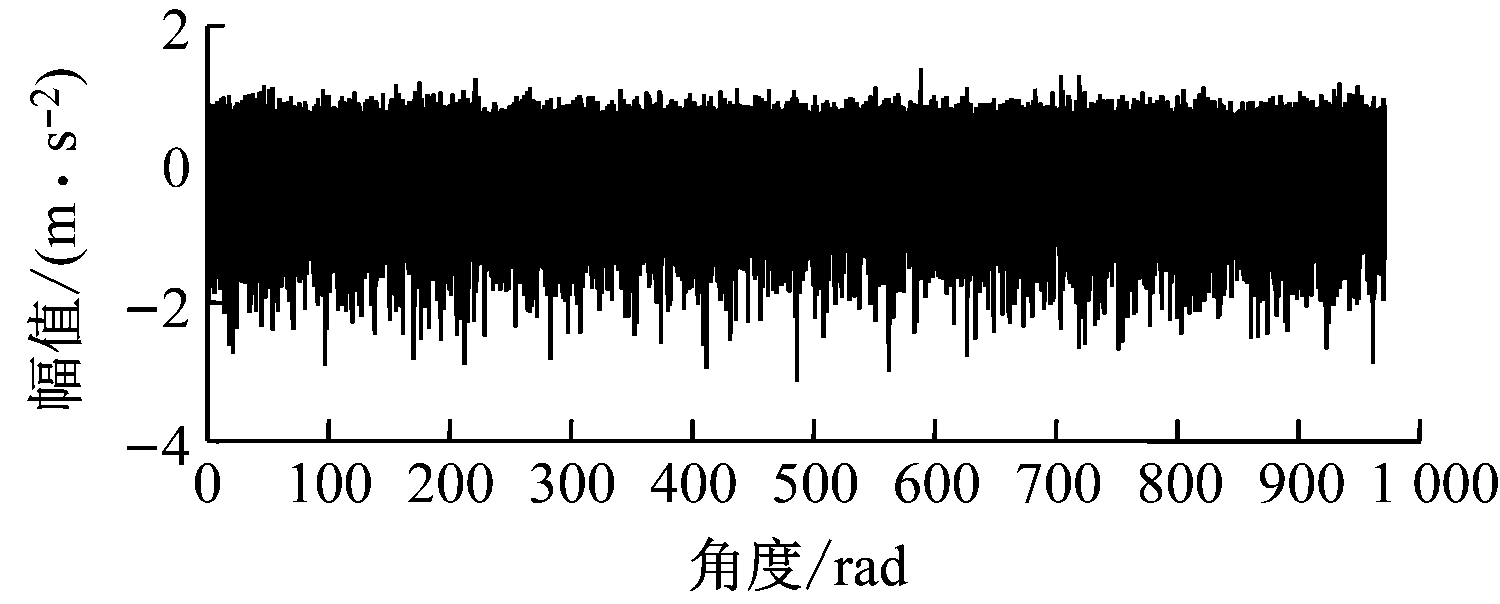

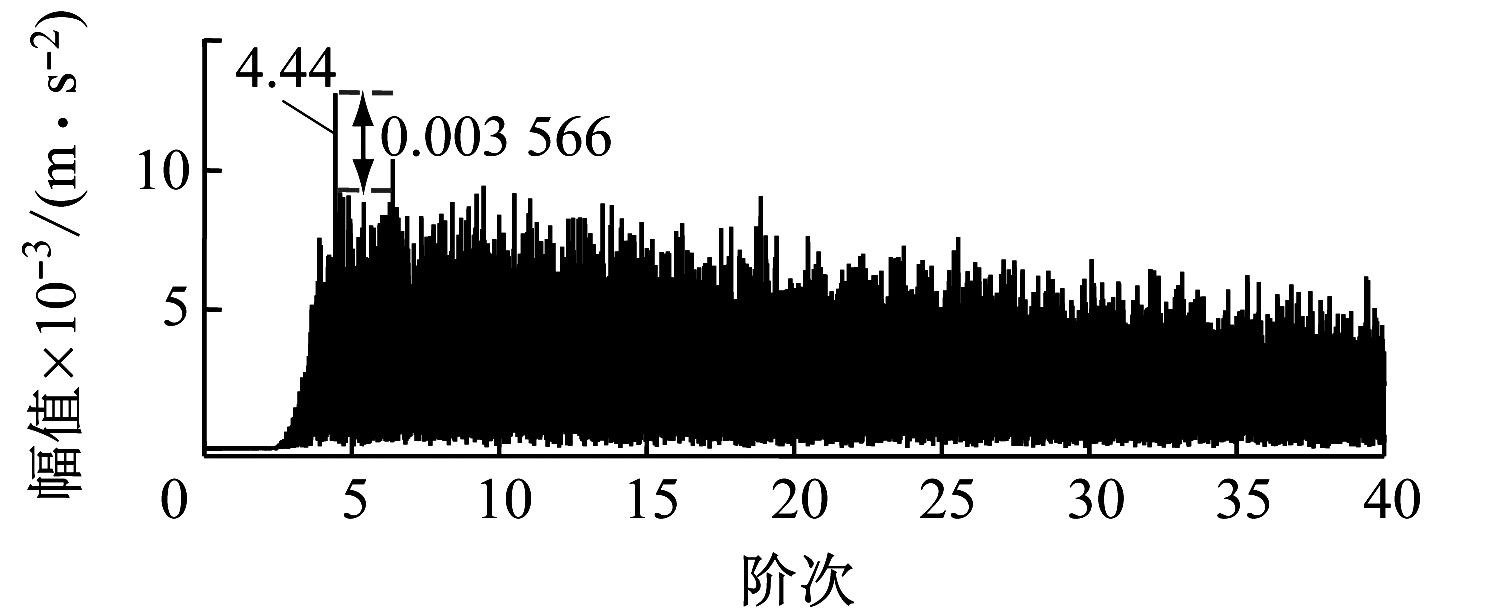

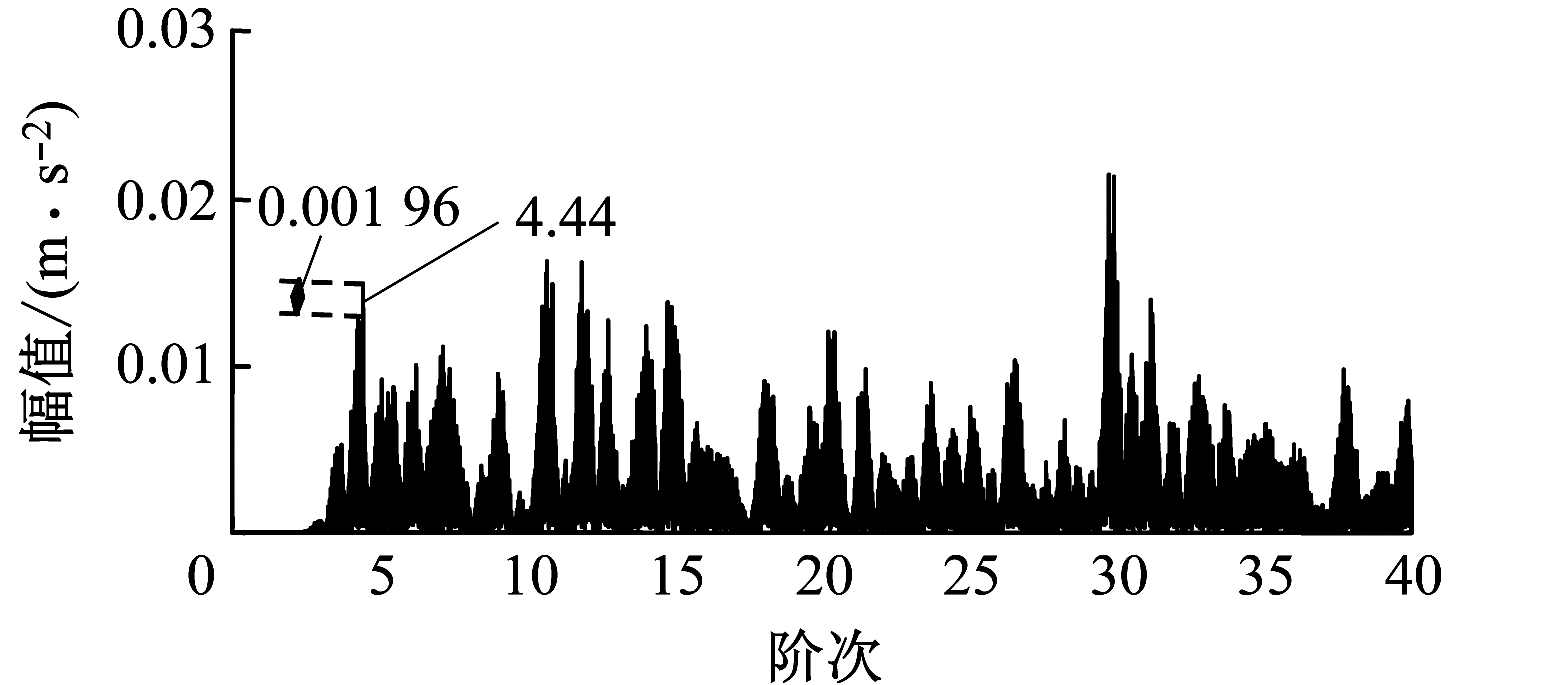

对实验信号采用与仿真同样的方法处理,角域重采样与共振解调结果如图10所示。从图10(d)可看出,故障阶次周边干扰仍然很大,噪声很强,难以判断轴承故障阶次。对信号采用滤波处理,滤除一些复杂噪声,并利用VMD方法分解实验信号,目的是辨识故障特征阶次,分解后的结果如图11、图12所示。图11为各分量分解后的角域信号,难以观察信号特征,对各分量进行傅里叶变换,如图12所示。在图12中各分量的阶次谱中心阶次集中在4~6,在IMF6分量中有阶次为4.44的外圈故障特征阶次,其他分量中没有其他故障类型对应的故障阶次,可以判断为轴承外圈发生了故障。

(a) 角域信号

(b) 阶次分析结果

(c) 共振解调后角域信号

(d) 共振解调谱

图10 角域重采样与共振解调

Fig.10 Angle-domain resampling and resonance demodulation

图11 角域信号分解

Fig.11 Signal decomposition in angle-domain

图12 各阶次分量分解

Fig.12 Orders of each IMF component

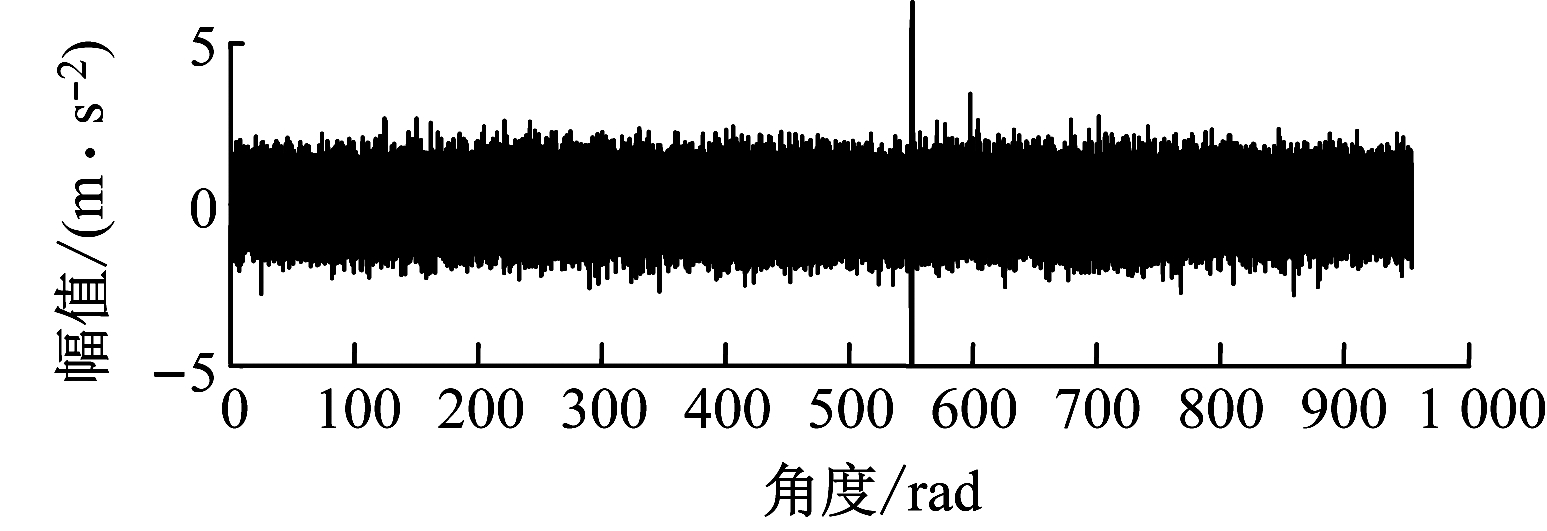

利用自适应随机共振增强该故障特征信号,优化后的输出信号信噪比为SNR=-12.59 dB,此时系统参数a1=0.000 1, b1=0.254 9, 尺度系数m=122.624 1。采用高通滤波处理以滤除低频干扰信号,最终系统输出如图13所示。从图13(b)可以发现故障阶次相较于未处理前很突出,同时故障阶次处幅值得到明显提升,干扰信号被减弱,特征阶次比周围干扰阶次幅值高0.003 566,从实验方面验证了所提方法的有效性。

(a) 角域信号

(b) 阶次谱

图13 最优共振输出

Fig.13 Optimal resonance output

为了突出本文所提方法的优越性,将该方法与经典的特征提取算法——最大相关峭度反褶积(Maximum correlated Kurtosis Deconvolution,MCKD)方法进行对比,参数设置如下:滤波器长度为500,迭代终止数为30,反褶积周期为80。MCKD方法输出结果如图14所示。在图14(b)中可以发现高频干扰很强,故障特征阶次虽然也可以观察到,但是特征阶次比周围干扰阶次幅值仅高0.001 96,低于本文所提方法的结果(0.003 566)。说明本文所提方法具有一定的优越性。

(a) 角域信号

(b) 阶次谱

图14 MCKD方法处理结果

Fig.14 Processing results of MCKD method

5 结论

(1) 变转速工况下提取轴承故障早期微弱特征信息困难,利用计算阶次分析可以将大转速波动下的故障特征信号转换成平稳信号。

(2) 由于强噪声的干扰,提取阶次信息困难,需要对信号进行滤波处理,并结合VMD方法有效提取噪声中的周期性故障冲击特征信息。

(3) 将变尺度随机共振理论引入到变转速工况下的滚动轴承故障诊断中,通过仿真信号与实验信号分析,成功地实现了故障特征的识别与增强。通过与MCKD方法对比,说明该方法的优越性,对于轴承故障诊断与监测预警具有一定的工程价值。

(4) 虽然模拟的是矿井提升机的变转速工况,但是该方法也可以应用到其他场合的煤矿机械设备变工况故障诊断及非煤矿机械设备的旋转部件变转速工况故障诊断中。

[1] 樊红卫,张旭辉,曹现刚, 等. 智慧矿山背景下我国煤矿机械故障诊断研究现状与展望[J].振动与冲击,2020,39(24):194-204.

FAN Hongwei, ZHANG Xuhui, CAO Xiangang, et al. Research status and prospect of fault diagnosis of China's coal mine machines under background of intelligent mine [J]. Journal of Vibration and Shock, 2020,39(24):194-204.

[2] 鞠晨, 张超, 樊红卫, 等. 基于小波包分解和PSO-BPNN的滚动轴承故障诊断[J].工矿自动化, 2020, 46(8):70-74.

JU Chen, ZHANG Chao, FAN Hongwei, et al. Rolling bearing fault diagnosis based on wavelet packet decomposition and PSO-BPNN [J]. Industry and Mine Automation, 2020,46(8):70-74.

[3] 石博强, 申焱华. 矿用设备时变不确定性分析与寿命预测[M]. 北京:冶金工业出版社, 2015.

SHI Boqiang, SHEN Yanhua. Time-varying uncertainty analysis and life prediction of mining equipment [M]. Beijing: Metallurgical Industry Press, 2015.

[4] 杨芬,寇子明,吴娟,等.基于MED-AMMF的提升机天轮轴承故障诊断[J].煤矿机械,2019,40(3):143-146.

YANG Fen, KOU Ziming, WU Juan, et al. Fault diagnosis of hoist top sheave bearings based on MED-AMMF [J]. Coal Mine Machinery, 2019, 40(3):143-146.

[5] 吴海青.基于振动测试技术的矿井提升机主轴轴承故障诊断研究[J].煤矿机械, 2017,38(2):163-165.

WU Haiqing. Fault diagnosis research of mine hoist spindle bearing based on vibration test technology [J]. Coal Mine Machinery, 2017,38(2):163-165.

[6] WANG Tianyang, LIANG Ming, LI Jianyong, et al. Rolling element bearing fault diagnosis via fault characteristic order (FCO) analysis [J]. Mechanical Systems and Signal Processing, 2014,45(1):139-153.

[7] 唐贵基,王晓龙.参数优化变分模态分解方法在滚动轴承早期故障诊断中的应用[J].西安交通大学学报,2015,49(5):73-81.

TANG Guiji, WANG Xiaolong. Parameter optimized variational mode decomposition method with application to incipient fault diagnosis of rolling bearing [J]. Journal of Xi'an Jiaotong University, 2015,49(5):73-81.

[8] 丁承君,冯玉伯,王曼娜.基于变分模态分解与深度卷积神经网络的滚动轴承故障诊断[J].振动与冲击,2021,40(2):287-296.

DING Chengjun, FENG Yubo, WANG Manna. Rolling bearing fault diagnosis using variational mode decomposition and deep convolutional neural network [J]. Journal of Vibration and Shock, 2021,40(2):287-296.

[9] LU Siliang, HE Qingbo, WANG Jun. A review of stochastic resonance in rotating machine fault detection [J]. Mechanical Systems and Signal Processing, 2019,116:230-260.

[10] QIAO Zijian, LEI Yaguo, LI Naipeng. Applications of stochastic resonance to machinery fault detection: a review and tutorial [J]. Mechanical Systems and Signal Processing, 2019,122:502-536.

[11] 黄大文,杨建华,唐超权,等.二阶系统普通变尺度随机共振及轴承故障诊断[J].振动、测试与诊断,2018,38(6):1260-1266.

HUANG Dawen, YANG Jianhua, TANG Chaoquan, et al. General scale transformation stochastic resonance of the second-order system and bearing fault diagnosis [J]. Journal of Vibration, Measurement & Diagnosis, 2018,38(6):1260-1266.

[12] 张景玲,杨建华,唐超权,等.基于周期势系统随机共振的轴承故障诊断[J].工程科学学报,2018,40(8):989-995.

ZHANG Jingling,YANG Jianhua,TANG Chaoquan,et al. Bearing fault diagnosis by stochastic resonance method in periodical potential system [J]. Chinese Journal of Engineering,2018,40(8):989-995.

[13] 林京,赵明.变转速下机械设备动态信号分析方法的回顾与展望[J].中国科学:技术科学,2015,45(7):669-686.

LIN Jing, ZHAO Ming. Dynamic signal analysis for speed-varying machinery: a review [J]. SCIENTIA SINICA Technologica,2015,45(7):669-686.

[14] 李一博,张博林,刘自鑫,等.基于量子粒子群算法的自适应随机共振方法研究[J].物理学报,2014,63(16):40-47.

LI Yibo, ZHANG Bolin, LIU Zixin, et al. Adaptive stochastic resonance method based on quantum particle swarm optimization [J]. Acta Physica Sinica,2014,63(16):40-47.

[15] FENG Zhipeng, CHEN Xiaowang, WANG Tianyang. Time-varying demodulation analysis for rolling bearing fault diagnosis under variable speed conditions [J]. Journal of Sound and Vibration, 2017,400:71-85.