0 引言

带式输送机是煤矿运输系统的核心装备之一,其传动能力和运行性能对煤矿生产影响巨大。托辊作为带式输送机上数量最多的基础旋转与支撑部件,一旦发生故障,可能因链式反应诱发恶性事故,因此必须定期检测托辊健康状态。受限于煤矿井下恶劣环境和安全用电要求,目前煤矿现场托辊检测仍以人工巡检为主[1],效率低,安全性差。为此,有学者提出了机器人巡检方法[2]、光纤测温法[3]、输送带内置检测模块法[1]、自检托辊[4]等。其中自检托辊将无线传感器节点放置在托辊内部,可采集托辊内部温度与振动信号,并通过无线组网方式进行传输,具有无需布线、检测准确、安全性强、可检托辊数量多等优点。

无线传感器节点一般由电池提供能量,但自检托辊的无线传感器节点位于托辊内部,因托辊需长时间工作,且结构封闭,难以拆卸,无法随时更换电池,所以节点能量问题成为自检托辊应用的关键。对环境冗余能量进行回收并为无线传感器节点供能是近年来的研究热点。煤矿井下带式输送机托辊运行工况特殊,缺少可以直接利用的环境能量。考虑到托辊具有自转的运动特性,利用其产生的机械能发电具有一定的可行性。

针对旋转体发电问题,国内外学者进行了大量研究。J. W. Kim等[6]提出了一种可由手指触发的旋转式电磁能量收集器,在3 Hz低频振动下可产生7.68 mW的平均功率。Gu Lei等[7]提出了一种无源自调谐压电能量收集器,在15.2 Hz旋转频率下最多可收集123 μW能量。Zhang Ying等[8]设计了一种盘式电磁能量收集器,最大旋转频率下可收集131.1 mW能量,最大输出电压为4.59 V。Cai Mingjing等[9]提出了一种内置于智能手表、具有多层轴向结构的电磁式发电机,平均功率为1.74 mW,具有较高的能量密度。F. Khameneifar等[10]设计了一种基于振动的旋转式压电能量收集器,在138 rad/s转速下,最大发电功率为6.4 mW。高扬等[11]设计了一种为井下监测节点供能的电磁式振动能量采集装置,在13g(g为重力加速度)振动加速度下,最大输出功率为378 mW。但上述旋转体发电或能量收集装置或体积较大,或功率较低,无法满足自检托辊无线传感器节点能量收集要求。

本文针对带式输送机托辊健康检测用无线传感器节点自供能需求,设计了基于Halbach永磁体阵列的能量收集器,对其进行理论分析及有限元动态仿真,评估了多参数对其发电性能的影响;结合无线传感器节点安装及能耗需求,优化设计了能量收集器参数,据此研制了能量收集器样机,通过试验验证了其性能。

1 能量收集器设计

1.1 结构设计

对于矿用带式输送机托辊,其失效主要由轴承损坏引起[12],因此托辊健康检测主要针对托辊轴承。为了尽可能地将无线传感器节点与轴承接触,考虑轴承座处有一定空间,且轴承座与轴之间相对转动时产生的机械能可成为节点能量来源,选择将传感器节点放置在轴承座处。

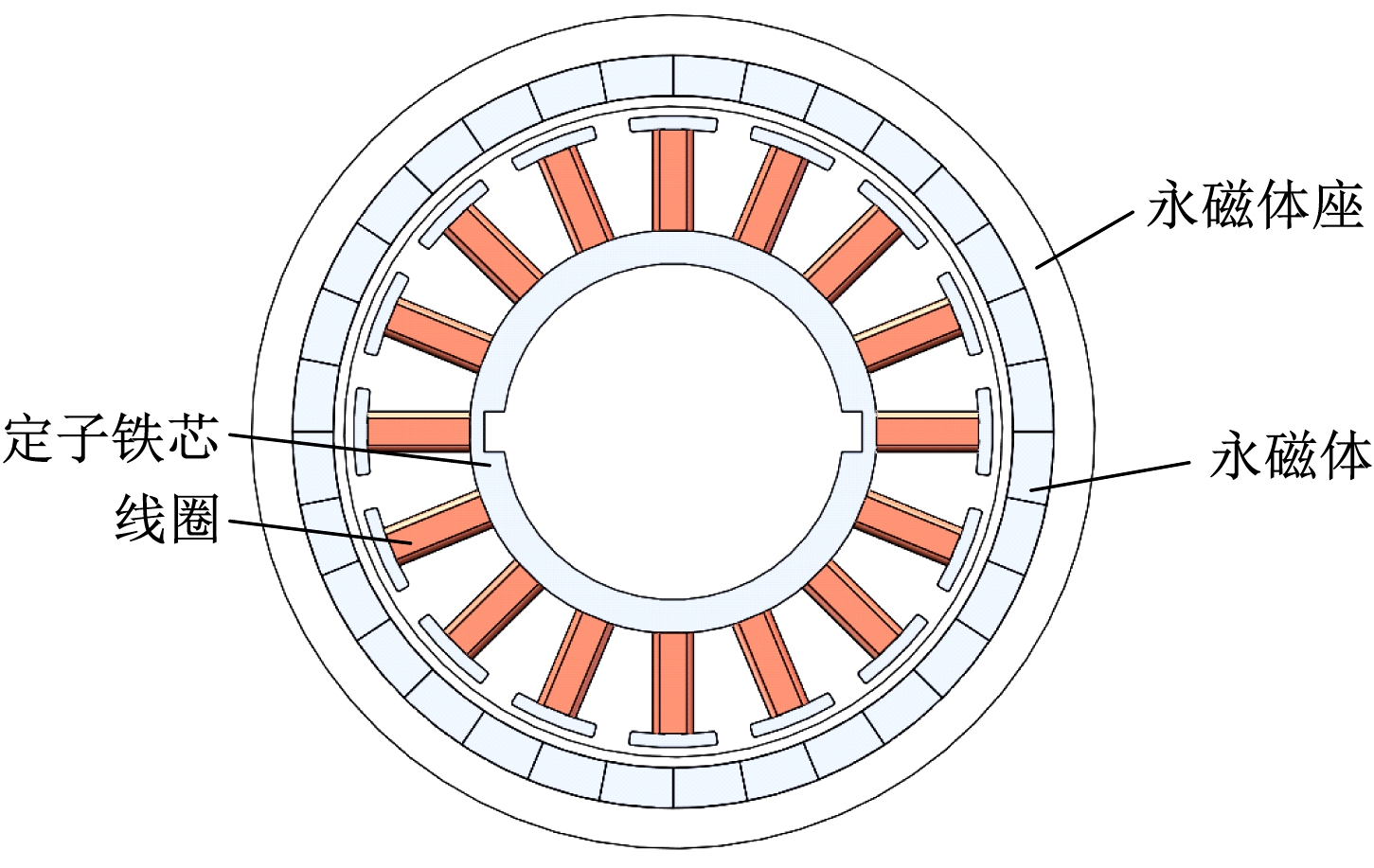

能量收集器由永磁体座、永磁体、定子铁芯与线圈组成,如图1所示。永磁体固定在永磁体座中构成转子,定子铁芯与线圈构成定子。定子固定于托辊轴上,永磁体座外侧与托辊轴承座相连,保证转子绕定子相对转动,利用法拉第电磁感应定律将托辊筒体转动产生的机械能转换为电能,为无线传感器节点供能。

图1 能量收集器结构

Fig.1 Structure of energy harvester

轴承座内空间较小,因此无线传感器节点中的能量收集器受到较大的体积限制。Halbach型永磁体阵列可提高气隙磁通密度(磁密),增大能量收集器的功率密度,减小其体积,因此采用Halbach型永磁体阵列设计能量收集器。Halbach型永磁体阵列中相邻永磁体充磁角度的差值没有固定要求,考虑到精细阵列会增加加工工艺难度,且受空间尺寸限制需减少转子极数,本文中能量收集器采用充磁角度为90°的Halbach永磁体阵列。

1.2 供能需求分析

自检托辊自供能无线传感器节点由主控单元、传感器(包括温度传感器与振动传感器)、无线通信模块、能量管理电路、能量收集器组成。根据节点硬件系统能耗与能量管理电路效率计算节点所需能耗,即能量收集器供能需求。

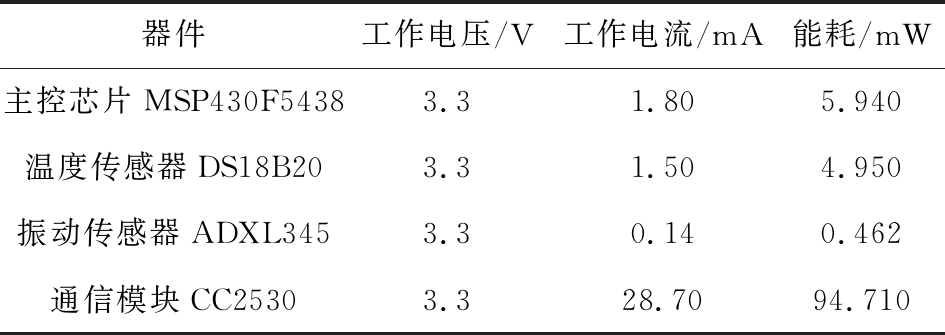

节点能耗主要由主控单元、传感器、无线通信模块产生。为降低节点能耗,在满足功能需求的前提下,选择低能耗器件。节点主要耗能器件选型见表1。根据各器件能耗得出节点总能耗为106.062 mW。

表1 无线传感器节点主要耗能器件选型

Table 1 Type selection of main energy consuming devices for wireless sensor node

器件工作电压/V工作电流/mA能耗/mW主控芯片MSP430F54383.31.805.940温度传感器DS18B203.31.504.950振动传感器ADXL3453.30.140.462通信模块CC25303.328.7094.710

能量收集器产生的电能为高频交流电,无法直接用于节点各模块,且各模块并非持续工作,因此基于降压-升压型 DC/DC 转换器LTC3331设计了能量管理电路。该电路内置整流稳压电路与充电逻辑电路,可对能量收集器产生的电能进行整流稳压处理,并按照节点内各模块能耗需求设置输出电压。由于节点在正常工作过程中并非一直处于最大能耗状态,所以能量管理电路将瞬时冗余能量存入电池,当能量收集器发电不足时,转由电池为节点供能。

无线传感器节点各模块输入电压为3.3 V,设定能量管理电路欠压锁定阈值下限为4 V,上限为5 V。能量管理电路在进行升压与降压操作时会产生一定的能耗,在感应电压大于5 V时,降压转换器作用,此时电路效率为90%;在感应电压小于5 V时,升压-降压转换器作用,此时电路效率为80%。设能量管理电路效率为80%,则能量收集器需提供132.577 5 mW输出功率。将能量收集器功率因数取为80%(与一般发电机功率因数相等),则其供能需求为165.722 mW。

2 能量收集器电磁感应理论分析

根据法拉第电磁感应定律,能量收集器产生的感应电动势为

(1)

式中:N为线圈匝数;Ф为磁通量;t为时间。

由式(1)可知,线圈中感应电动势与线圈匝数和单位时间内磁通量的变化率呈正比。

磁通量变化为

dΦ=SdB

(2)

式中:S为定子线圈正对磁场的面积矢量;dB为磁场强度变化。

定子线圈正对磁场的面积与定子轴向长度、能量收集器长度有关。当定子线圈参数确定时,定子线圈正对磁场的面积即确定。由于能量收集器内定子静止不动,永磁体转动导致磁场不断变化,引起磁通量发生变化。

永磁体的材料、尺寸与阵列决定整个能量收集器的磁场强度。永磁体材料决定了永磁体的剩余磁密,剩余磁密越大,则能量收集器的气隙磁密越高,磁场强度越大。永磁体尺寸越大,则能量收集器的气隙磁密越高,磁场强度越大。

引入定子线圈的相位:

θ=θ0+ω t

(3)

式中:θ0为定子线圈的初始相位;ω为转子速度。

进一步地,能量收集器产生的感应电动势可表示为

(4)

由式(4)可知,感应电动势与转子速度呈正比[13]。

感应电动势的周期为

(5)

式中:T为转子旋转周期;NM为转子永磁体数;α为相邻永磁体的充磁角度差。

感应电动势频率为

(6)

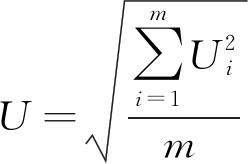

由于能量收集器中存在唯一电源,所以感应电压瞬时值与感应电动势相同。感应电压有效值为

(7)

式中:Ui为采样的第i个感应电压瞬时值;m为1个感应电动势周期内的采样次数。

将能量收集器等效为电压源,理论状态下其输出电压有效值恒定,其功率由负载决定,为

(8)

式中:RC为线圈内阻;RL为负载电阻。

当线圈内阻与负载电阻相等时,能量收集器输出功率最大。

3 能量收集器有限元分析

采用COMSOL Multiphysics 5.5对能量收集器进行有限元动态仿真,并依据瞬态解与过程解对多参数对能量收集器输出感应电压的影响进行分析。由于能量收集器在轴向上各切面结构相同,永磁体充磁方向全部平行于法平面,且能量收集器无轴向位移,所以只在法平面内存在有效电磁感应。为了降低计算成本,选择二维仿真。

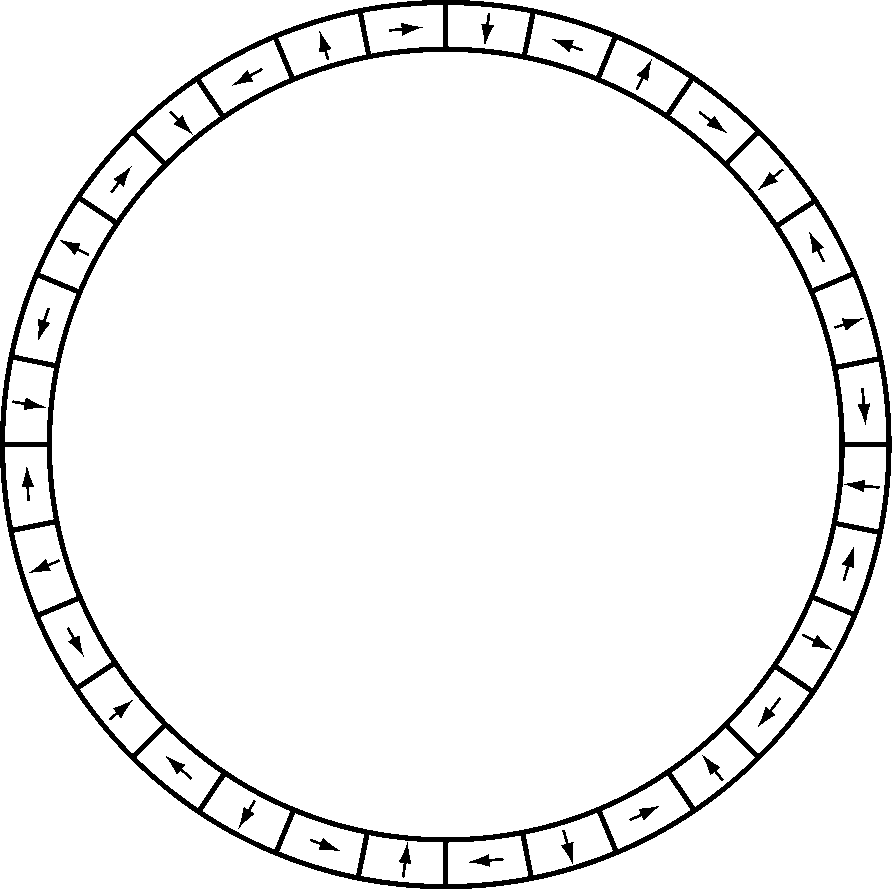

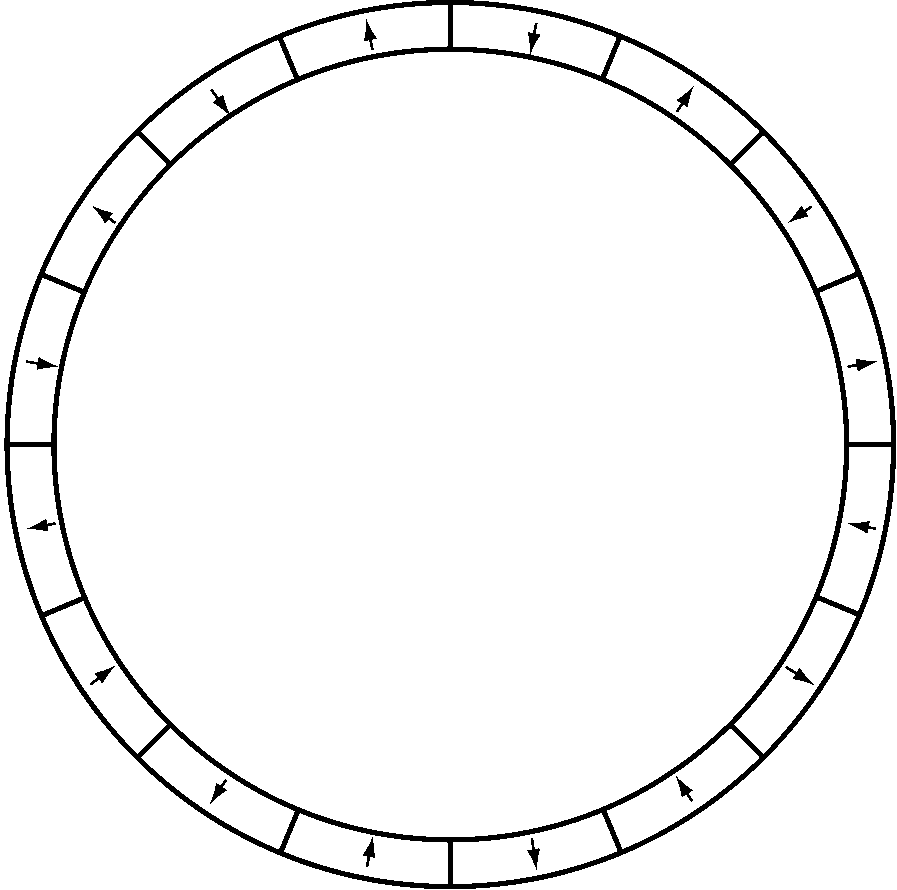

对本文采用的90°Halbach永磁体阵列与常规永磁体阵列进行仿真,如图2所示。箭头指向永磁体N极。

(a) 90°Halbach永磁体阵列

(b) 常规永磁体阵列

图2 永磁体阵列

Fig.2 Permanent magnet array

能量收集器的定子极数为定子铁芯槽数,转子极数为定子与转子相对转动1圈过程中电信号变化的周期数,即磁场变化周期数。90°Halbach永磁体阵列中每极转子对应4块永磁体,常规永磁体阵列中每极转子对应2块永磁体。

3.1 气隙厚度的影响

气隙为永磁体内径与定子铁芯凸极外径之间的空气域,气隙中心半径为永磁体内径与定子凸极外径平均值。

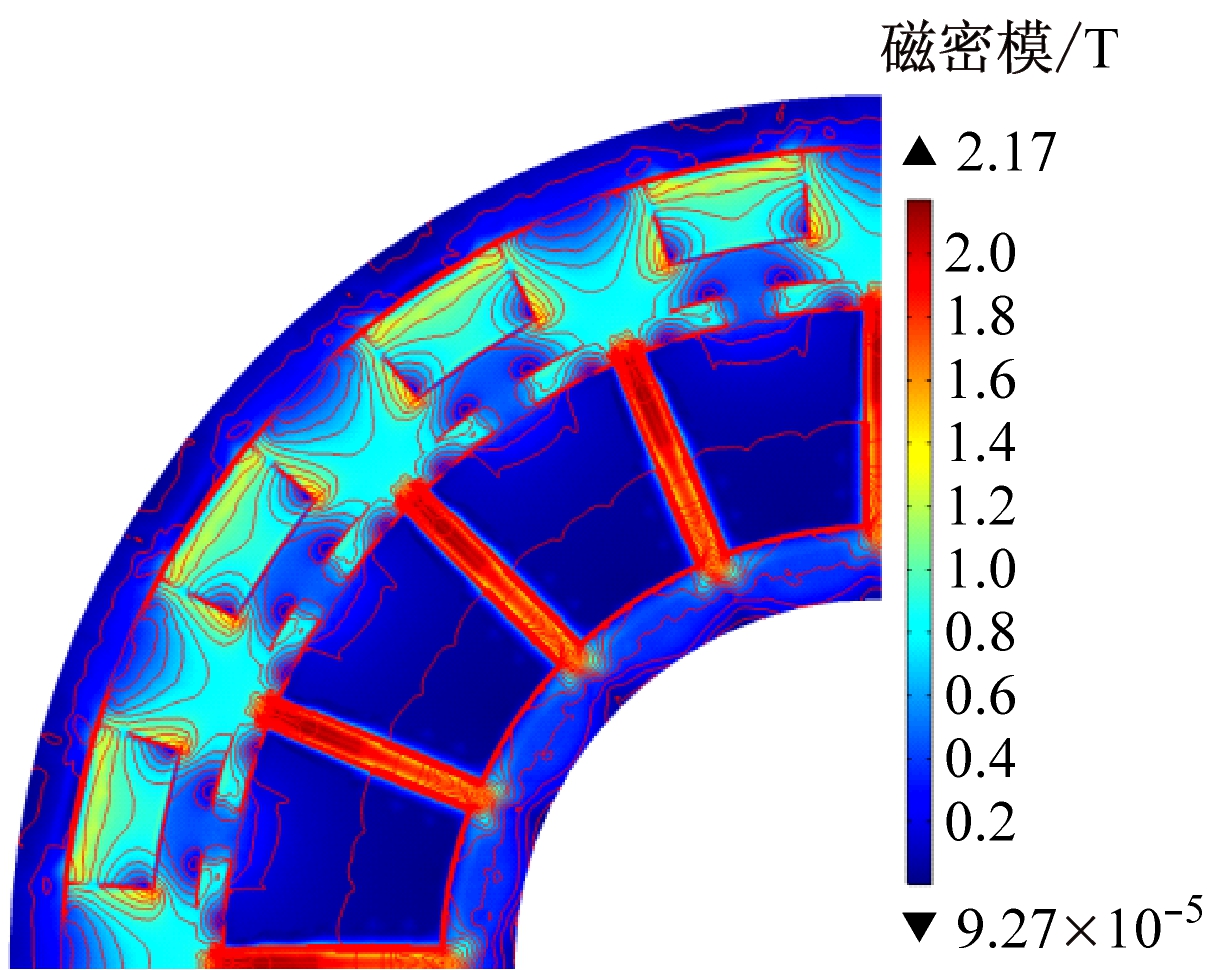

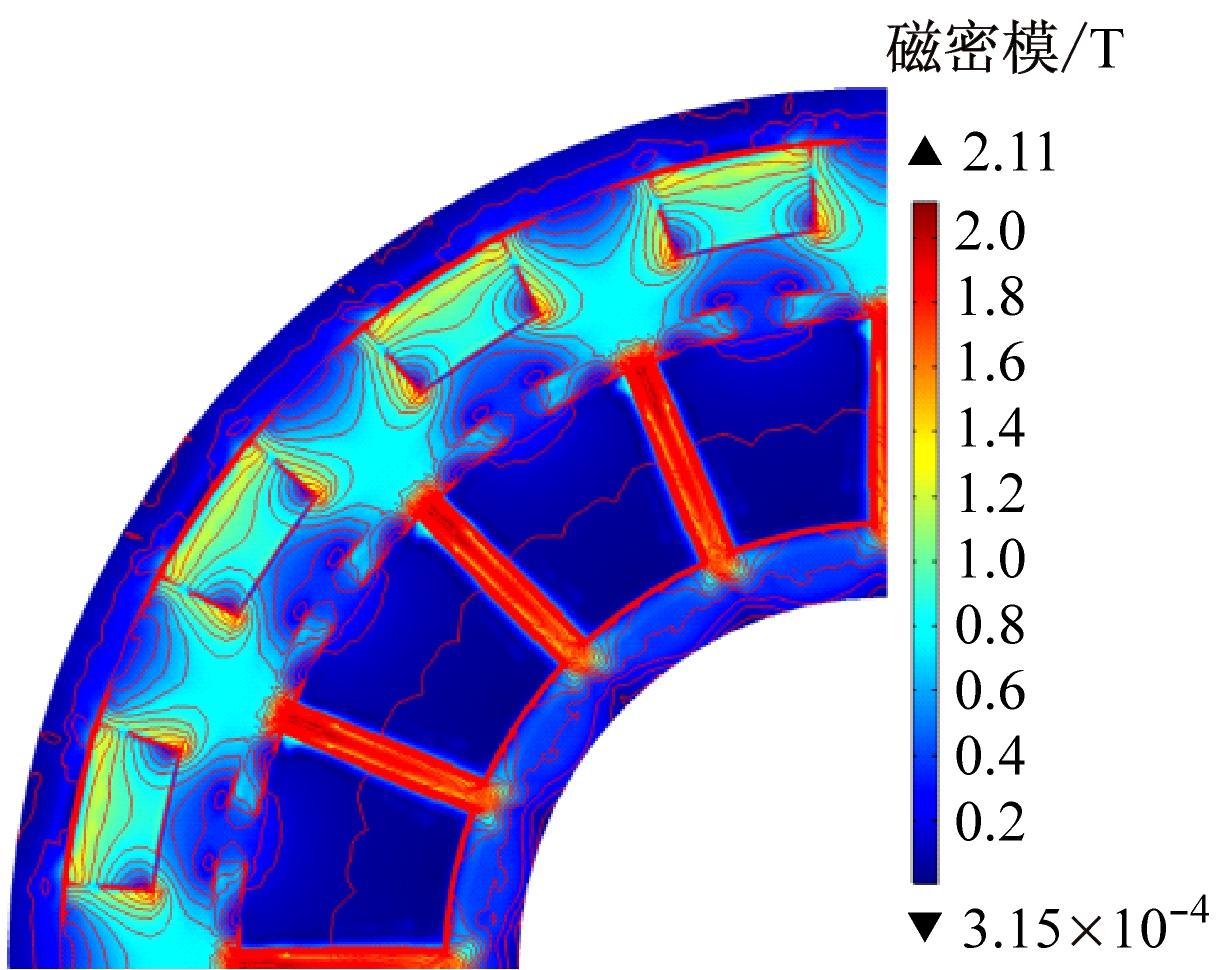

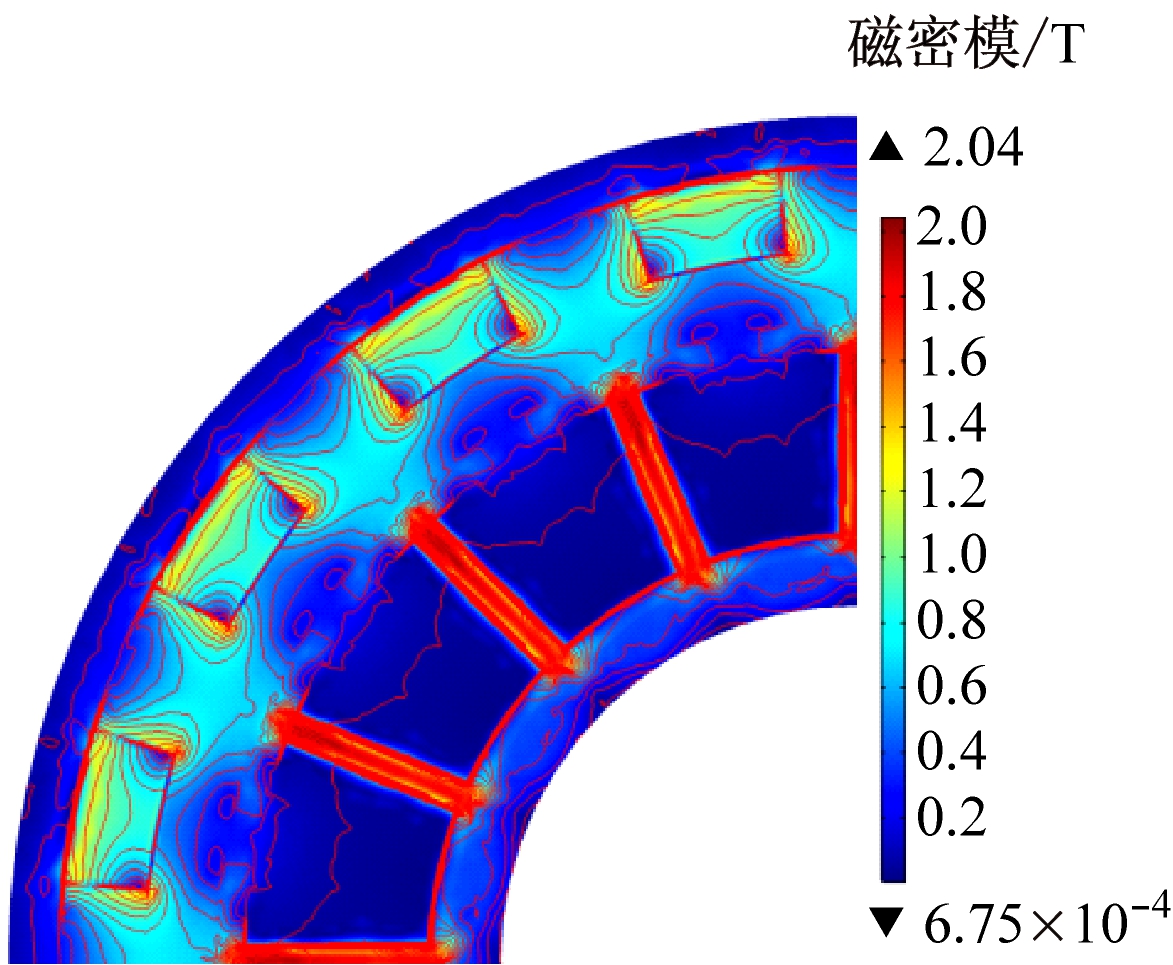

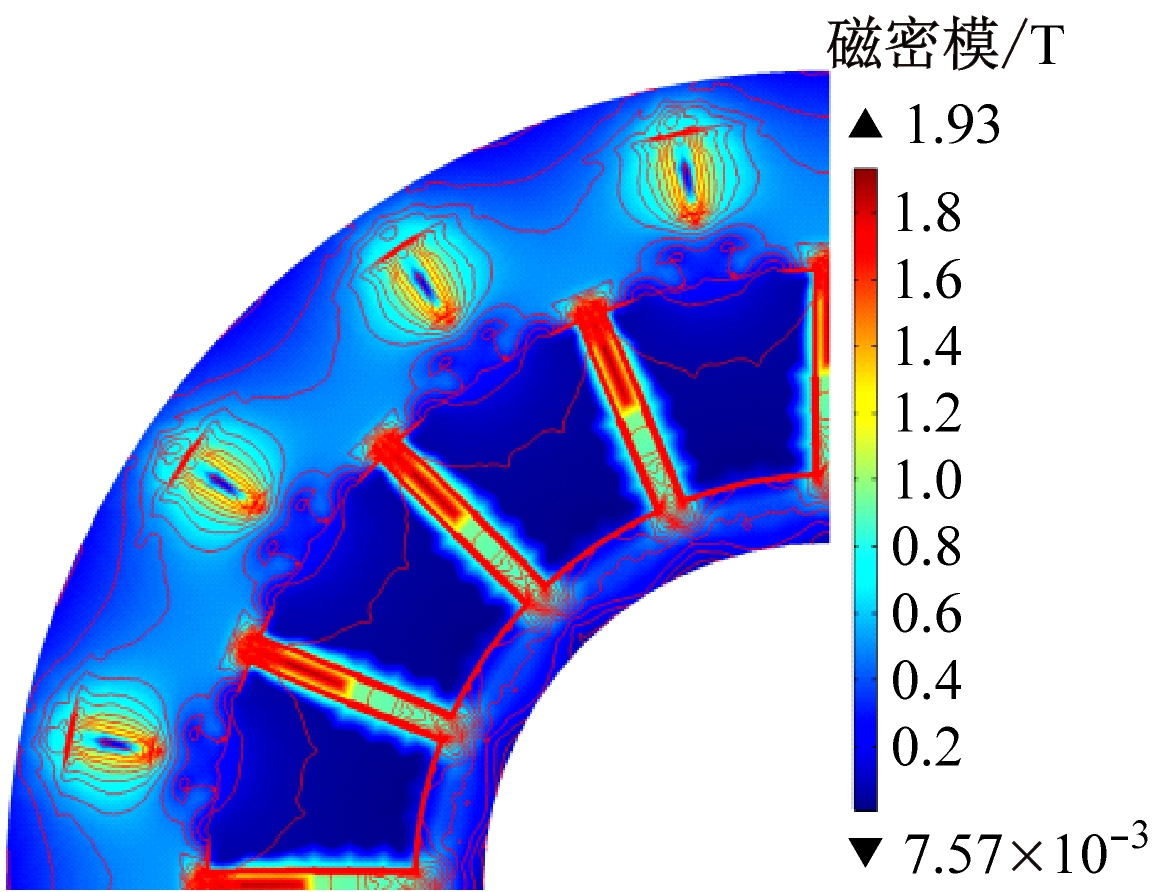

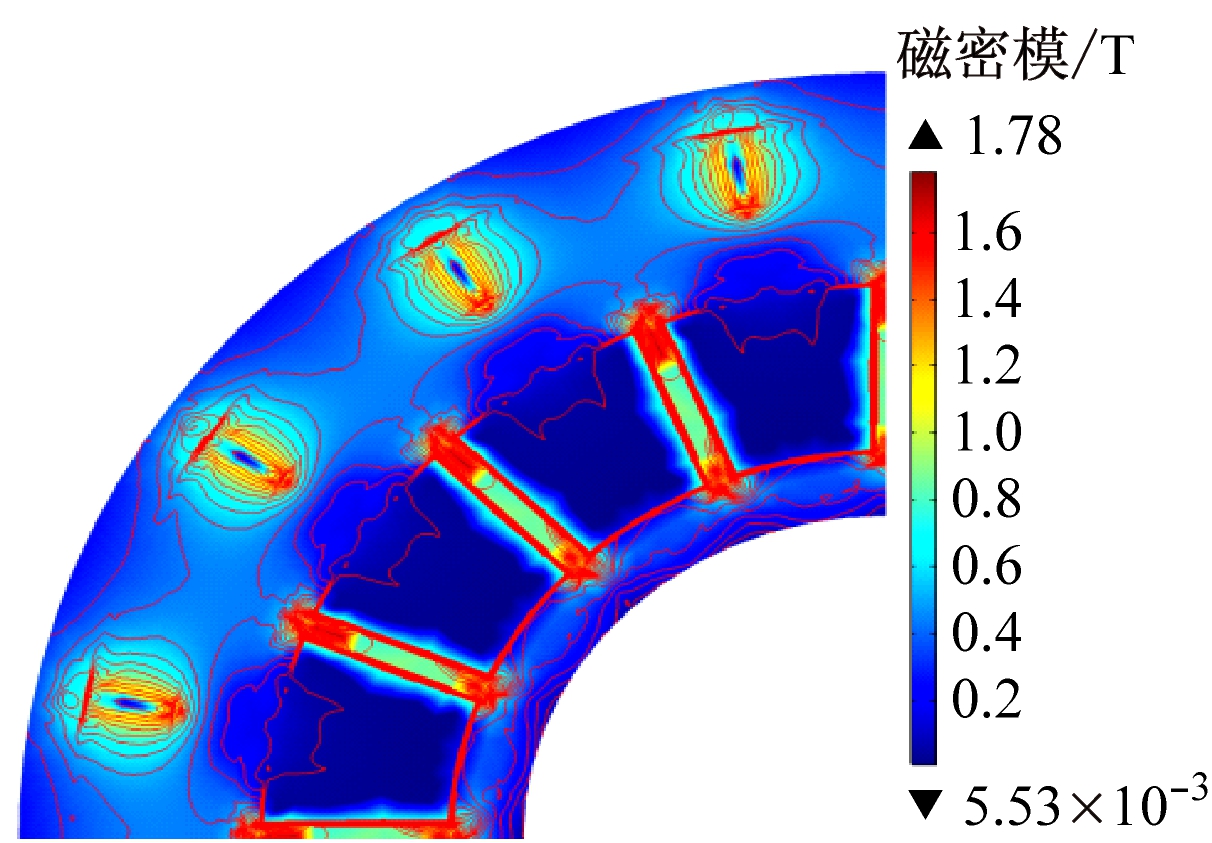

在能量收集器动态仿真过程中,定子铁芯凸极几何中心与轴向充磁永磁体中心重合位置为典型位置。能量收集器处于典型位置时,磁场中磁密(包括气隙磁密和定子磁密)最大值点位于定子铁芯凸极内部。固定永磁体与定子内径,调整定子铁芯凸极长度以改变气隙厚度,通过仿真观察不同气隙厚度下,基于不同永磁体阵列的能量收集器在典型位置的磁密,如图3所示(展示整体结构的1/4)。可看出在不同气隙厚度下,基于Halbach永磁体阵列的能量收集器最大磁密均大于基于常规永磁体阵列的能量收集器,表明Halbach永磁体阵列可以更好地将磁场聚集于定子铁芯凸极处,增强能量收集器的发电性能。

(a) 1.5 mm气隙厚度,基于Halbach阵列

(b) 2 mm气隙厚度,基于 Halbach阵列

(c) 2.5 mm气隙厚度,基于 Halbach阵列

(d) 1.5 mm气隙厚度,基于常规阵列

(e) 2 mm气隙厚度,基于常规阵列

(f) 2.5 mm气隙厚度,基于常规阵列

图3 不同气隙厚度下能量收集器在典型位置的磁密

Fig.3 Magnetic flux density of energy harvester at typical position under different air gap thicknesses

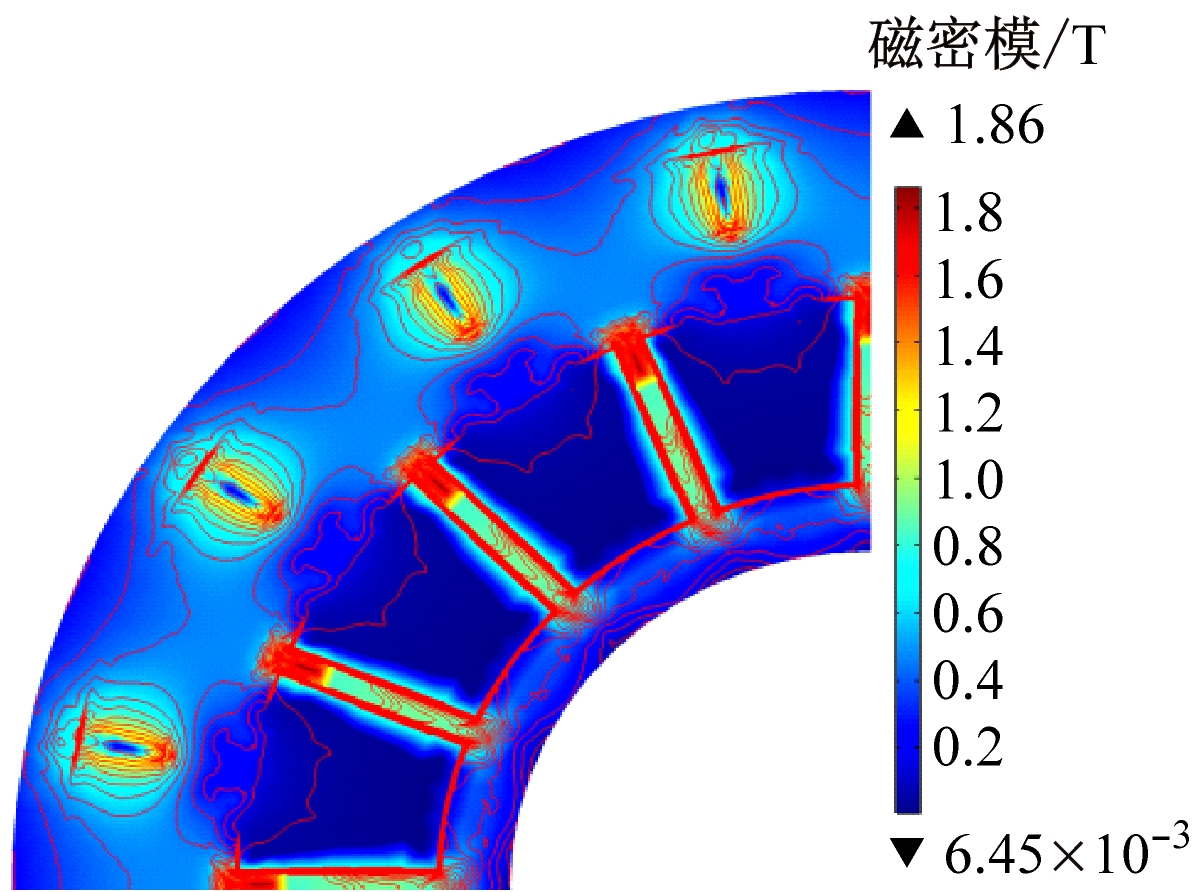

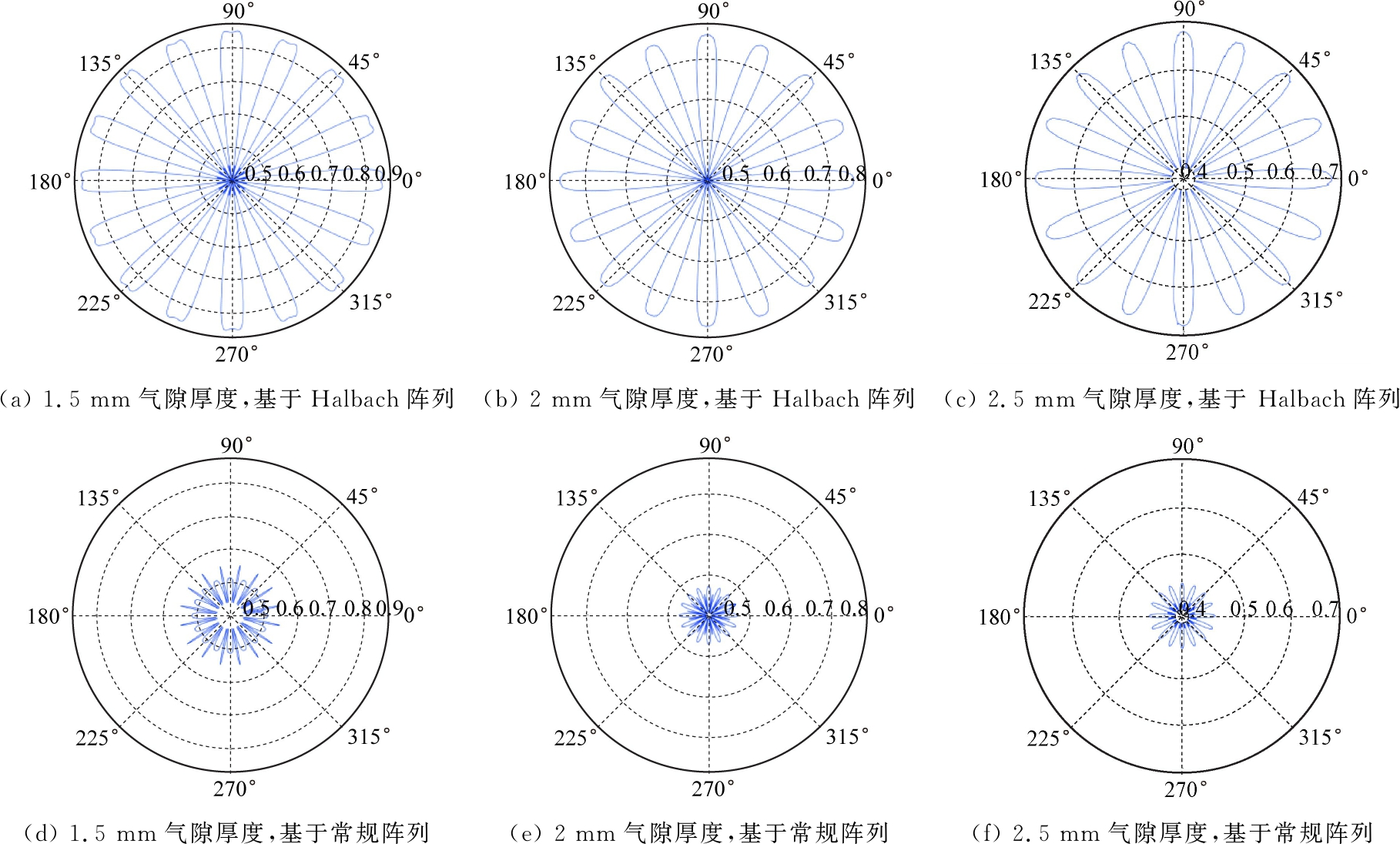

在不同气隙厚度下,基于不同永磁体阵列的能量收集器在典型位置的极坐标气隙磁密如图4所示,取值位置为气隙中心。可看出基于Halbach永磁体阵列的能量收集器的气隙磁密远大于相同条件下基于常规永磁体阵列的能量收集器,证明Halbach永磁体阵列可有效强化单边磁场。

图4 不同气隙厚度下能量收集器在典型位置的极坐标气隙磁密

Fig.4 Air gap magnetic flux density of energy harvester in polar coordinates at typical position under different air gap thicknesses

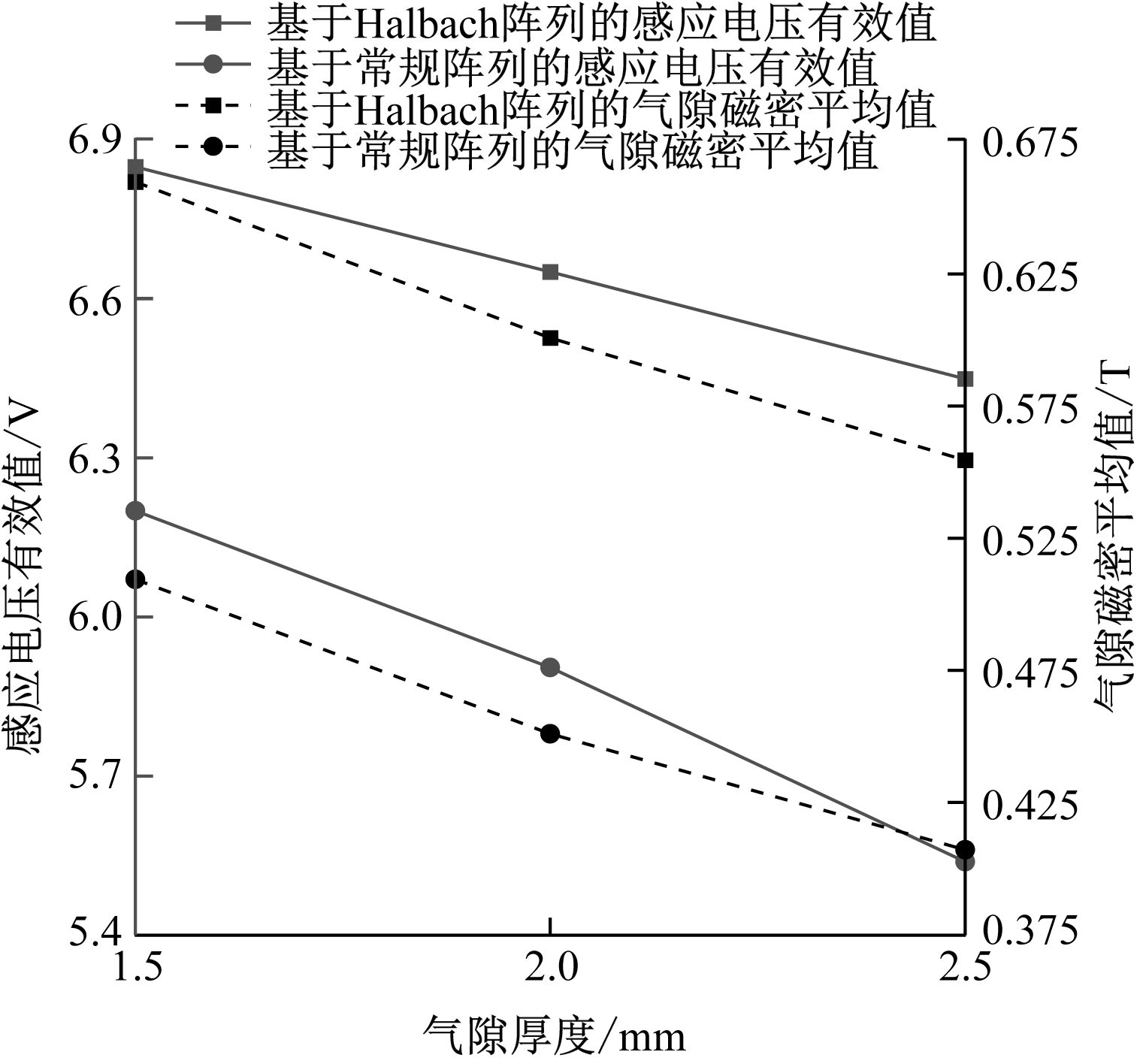

2种永磁体阵列旋转过程中,能量收集器的气隙磁密平均值及感应电压有效值如图5所示。可看出采用不同永磁体阵列时,能量收集器的气隙磁密平均值与感应电压有效值均随气隙厚度的增大而减小;在1.5,2,2.5 mm 3种气隙厚度、其他条件相同的情况下,基于Halbach永磁体阵列的能量收集器感应电压有效值比基于常规永磁体阵列的能量收集器分别高16.5%,12.7%,10.5%,证明采用Halbach永磁体阵列可以增大能量收集器的感应电压及输出功率。

图5 不同气隙厚度下能量收集器气隙磁密平均值与感应电压有效值

Fig.5 The mean value of air gap magnetic flux density and effective value of induced voltage of energy harvester under different air gap thicknesses

3.2 永磁体厚度的影响

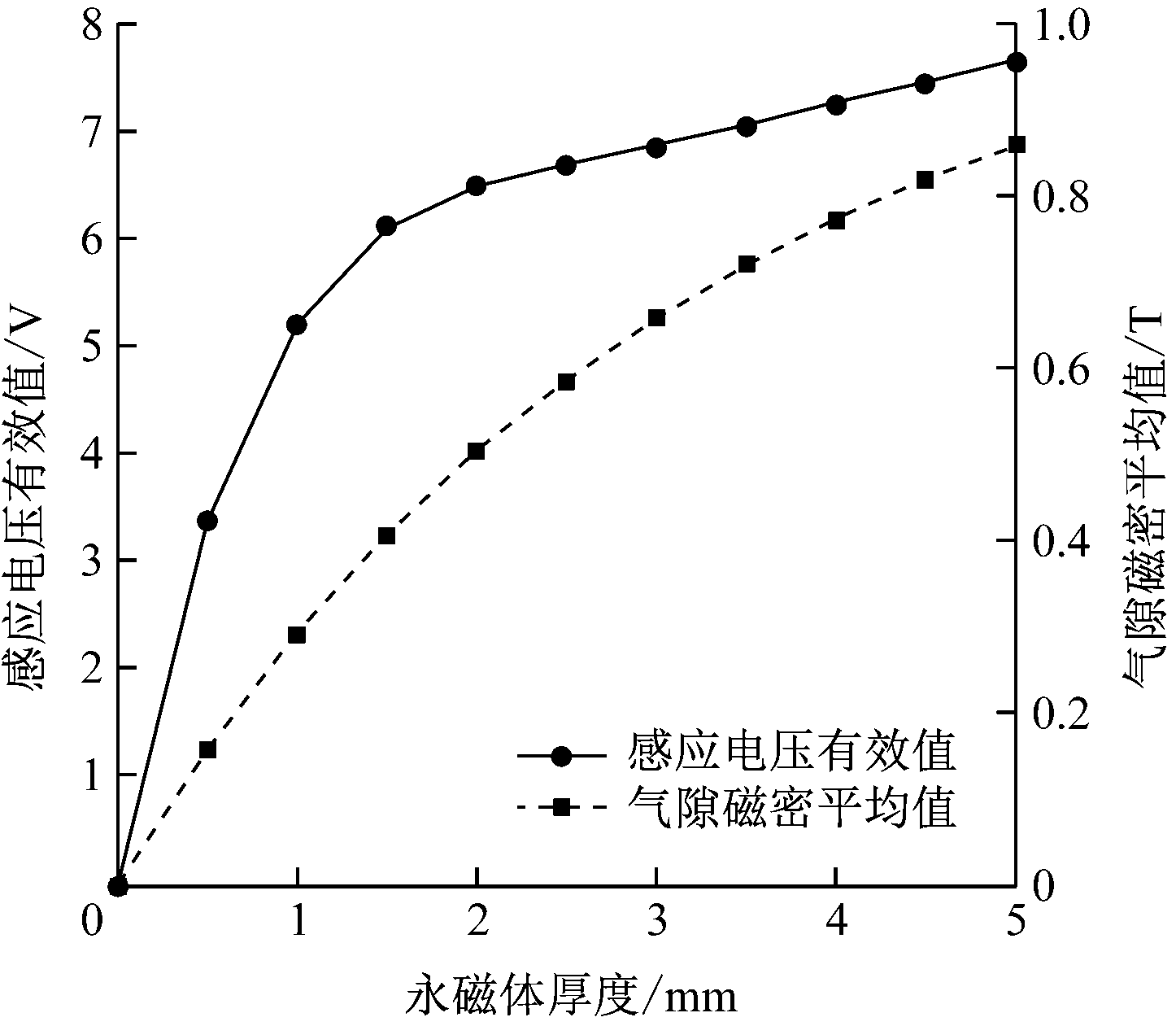

永磁体体积增大会直接增大磁场强度,从而影响能量收集器发电性能。在永磁体内径确定的情况下,调整永磁体外径,在0~5 mm厚度范围内进行仿真分析,结果如图6所示。可看出能量收集器感应电压有效值、气隙磁密平均值与永磁体厚度呈正相关关系,但随着永磁体厚度增加,感应电压与气隙磁密增速逐渐减小,因此过大的永磁体厚度会削弱能量收集器的功率密度。在进行能量收集器参数设计时,受成本与装置尺寸限制,永磁体厚度不宜过大。

图6 不同永磁体厚度下能量收集器气隙磁密平均值与感应电压有效值

Fig.6 The mean value of air gap magnetic flux density and effective value of induced voltage of energy harvester under different permanent magnet thickness

3.3 转子速度的影响

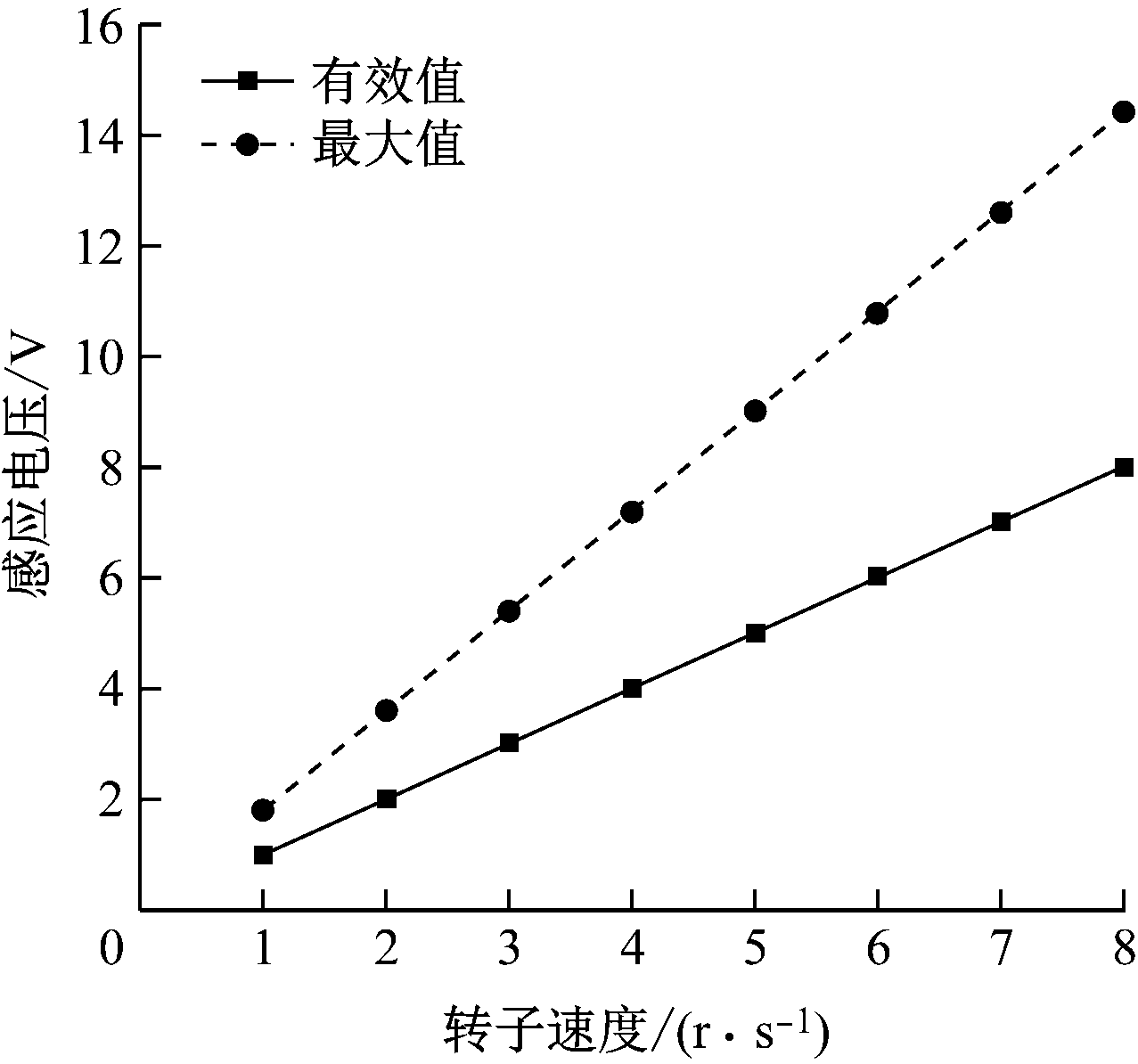

设置不同转子速度,对基于Halbach永磁体阵列的能量收集器感应电压进行仿真,结果如图7所示。可看出能量收集器感应电压有效值和最大值均与转子速度呈正比。

图7 不同转子速度下能量收集器感应电压有效值与最大值

Fig.7 The effective value and the maximum value of induced voltage of energy harvester under different rotor speeds

4 试验及结果分析

4.1 能量收集器参数优化设计

本文中无线传感器节点检测的目标为直径133 mm筒体的带式输送机托辊,其轴承型号为6305,轴承座内径为62 mm。

受空间限制,定子极数最大为16,转子极数最大为8。永磁体材料为NdFeB-N50,采用扇形结构,其与方形结构相比更加紧密,机械配合性更好,无需额外固定。定子铁芯采用硅钢片(B35A300)制作,可减少涡流损耗。考虑到机械强度与加工难度,定子铁芯各位置厚度大于1 mm。

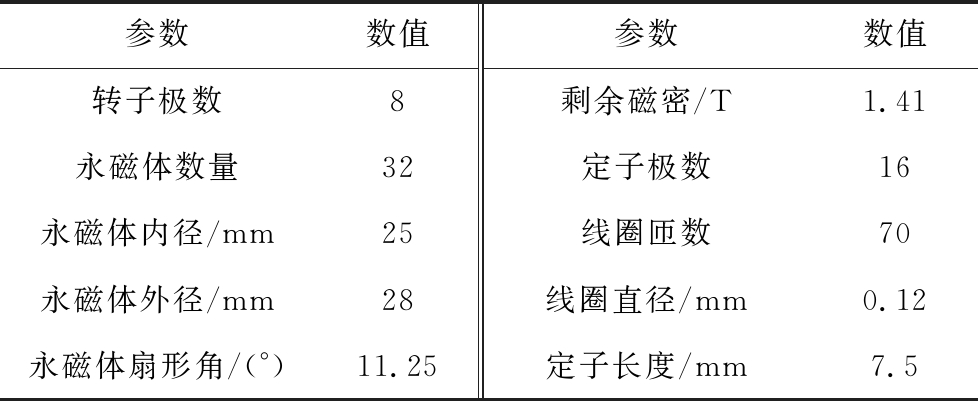

参考有限元仿真结果,结合能量收集器结构与供能需求分析,对能量收集器参数进行优化设计,具体见表2。

表2 能量收集器参数

Table 2 Parameters of energy harvester

参数数值参数数值转子极数8剩余磁密/T1.41永磁体数量32定子极数16永磁体内径/mm25线圈匝数70永磁体外径/mm28线圈直径/mm0.12永磁体扇形角/(°)11.25定子长度/mm7.5

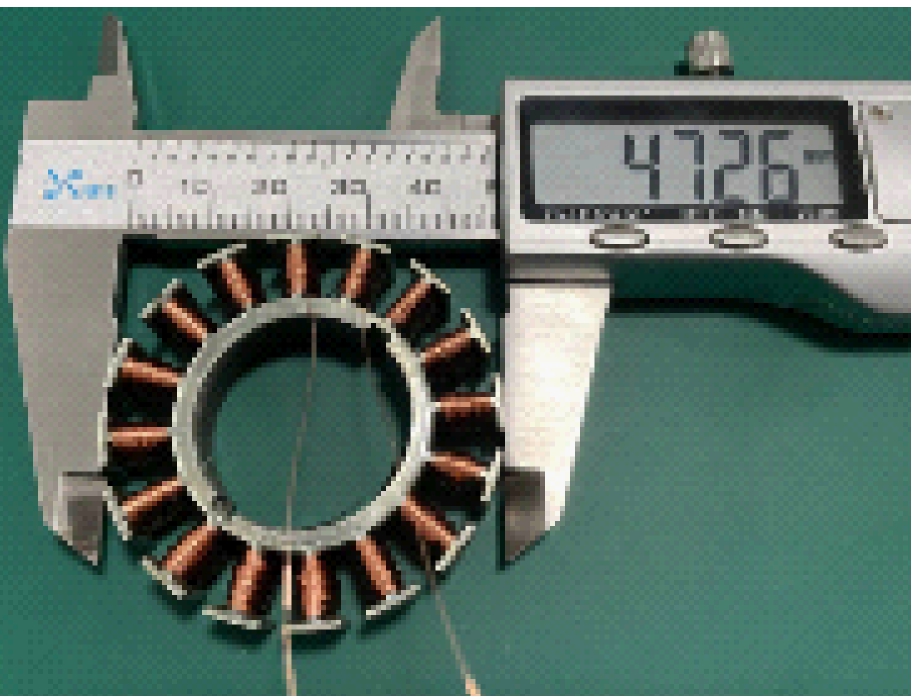

根据表2数据研制了能量收集器样机,其定子与转子如图8所示。转子中永磁体座由尼龙材料3D打印制成,永磁体固定在永磁体座中,外径为62.15 mm,内径为48.46 mm。定子铁芯涂有一层绝缘漆,外径为47.26 mm,每个凸极有70匝绕组,绕组导线外径为0.15 mm,内部铜芯直径为0.12 mm,线圈阻值为33.2 Ω。能量收集器整体体积与轴承接近。

(a) 定子

(b) 转子

图8 能量收集器定子与转子

Fig.8 Stator and rotor of energy harvester

4.2 试验结果

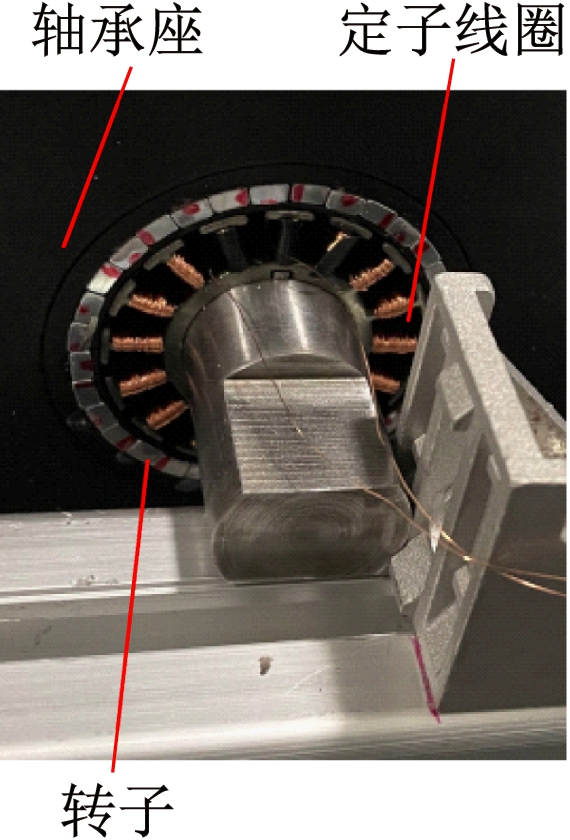

搭建试验装置测试能量收集器有效性,如图9所示。以大转矩步进电动机为动力源,通过输送带传动,使轴承座按照设计的转速转动,托辊轴固定于试验台。

图9 试验装置

Fig.9 Experimental divices

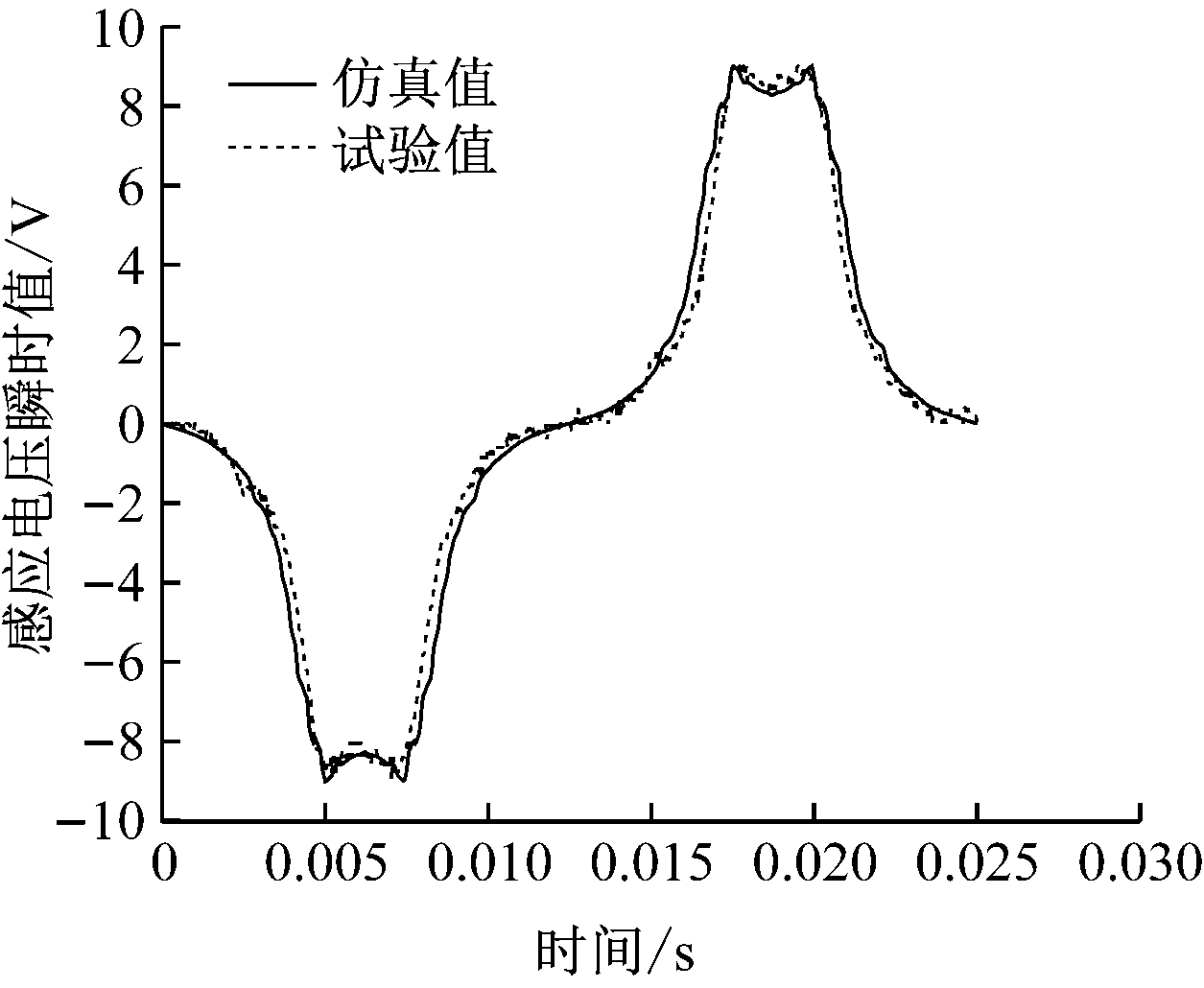

采用Tektronix TBS1102型示波器采集能量收集器感应电压。带式输送机托辊转速为5 r/s时,试验结果如图10所示。其中仿真值为在COMSOL Multiphysics 5.5环境下,采用表2参数及5 r/s转速对能量收集器进行动态仿真的结果。可看出:试验值与仿真值具有较好的一致性;能量收集器感应电压试验值在波形中段略低于仿真值,且3 V以上电压占比略低于仿真值,主要原因是永磁体尺寸较小,加工精度较难控制,安装后永磁体之间存在缝隙,导致实际磁场与理想磁场间存在差异。

图10 能量收集器感应电压

Fig.10 Induced voltage of energy harvester

仿真时线圈阻值为33.01 Ω,根据仿真值可得能量收集器感应电压有效值为5.008 V,最大功率为189.94 mW;根据试验值可得感应电压有效值为4.77 V,最大功率为171.33 mW,略低于仿真值,大于无线传感器节点所需能耗165.722 mW,满足供能需求。另外,能量收集器体积为25.28 cm3,功率密度为6.78 mW/cm3,满足空间安装要求。

5 结论

(1) 内置无线传感器节点的自检托辊是一种新型的带式输送机托辊健康检测形式。为了解决密闭托辊内无线传感器节点的能量供给问题,设计了一种基于Halbach永磁体阵列的能量收集器。

(2) 对能量收集器进行有限元动态仿真,验证了Halbach永磁体阵列用于小型旋转体能量收集器的优势,并通过分析得出减小气隙厚度、增大永磁体厚度、提高转子速度等方式可有效提高能量收集器的感应电压。

(3) 根据自检托辊无线传感器节点实际能耗及能量管理电路特性,分析了能量收集器的供能需求,结合节点安装空间要求,优化了能量收集器参数,并制作了样机。试验结果表明,能量收集器在5 r/s的带式输送机托辊常见转速下,感应电压有效值为4.77 V,最大功率为171.33 mW,大于无线传感器节点所需能耗165.722 mW,且具有较高的功率密度(6.78 mW/cm3),满足空间安装需求。

[1] 白宏磊,张明泽,王克成.长距离带式输送机托辊的故障检测[J].辽宁科技大学学报,2015,38(1):41-45.

BAI Honglei,ZHANG Mingze,WANG Kecheng.Fault detection of long-distance belt conveyor idlers[J].Journal of University of Science and Technology Liaoning,2015,38(1):41-45.

[2] 梁虎伟.矿用带式输送机防爆无人巡检智能机器人设计研究[J].矿业装备,2020(3):204-205.

LIANG Huwei.Design and research of explosion-proof unmanned inspection intelligent robot for mine belt conveyor[J].Mining Equipment,2020(3):204-205.

[3] 郭清华.基于光纤测温技术的带式输送机托辊故障识别算法研究[J].煤矿机械,2018,39(8):157-160.

GUO Qinghua.Research on roller fault identification algorithm of belt conveyor system based on fiber temperature measurement technology[J].Coal Mine Machinery,2018,39(8):157-160.

[4] 苏辉.具有自供电多参数检测功能的托辊设计研究[D].太原:太原理工大学,2018.

SU Hui.Research on roller design with self-powered multi-parameter detection function[D].Taiyuan:Taiyuan University of Technology,2018.

[5] 张文栋,薛晨阳.煤矿机械工作状态监测系统研究[J].振动.测试与诊断,2018,38(5):883-889.

ZHANG Wendong,XUE Chenyang.Research on working state monitoring system of coal mine machinery[J].Journal of Vibration,Measurement & Diagnosis,2018,38(5):883-889.

[6] KIM J W,SALAUDDIN M,CHO H,et al.Electromagnetic energy harvester based on a finger trigger rotational gear module and an array of disc Halbach magnets[J].Applied Energy,2019,250:776-785.

[7] GU Lei,LIVERMORE C.Compact passively self-tuning energy harvesting for rotating applications[J].Smart Materials and Structures,2012,21(1):015002.

[8] ZHANG Ying,CAO Junyi,ZHU Hongyu,et al.Design,modeling and experimental verification of circular Halbach electromagnetic energy harvesting from bearing motion[J].Energy Conversion and Management,2019,180:811-821.

[9] CAI Mingjing,WANG Jiahua,LIAO W H.Self-powered smart watch and wristband enabled by embedded generator[J].Applied Energy,2020,263:114682.

[10] KHAMENEIFAR F,ARZANPOUR S,MOALLEM M.A piezoelectric energy harvester for rotary motion applications:design and experiments[J].IEEE/ASME Transactions on Mechatronics,2013,18(5):1527-1534.

[11] 高扬,穆继亮,何剑,等.煤机设备无线自供电状态监测系统[J].机械工程学报,2020,56(13):41-49.

GAO Yang,MU Jiliang,HE Jian,et al.Wireless self-powered condition monitoring system for coal machine equipment[J].Journal of Mechanical Engineering,2020,56(13):41-49.

[12] 邱明权.矿用带式输送机托辊健康监测方法研究[D].徐州:中国矿业大学,2018.

QIU Mingquan.Research on health monitoring method of mine belt conveyor idler[D].Xuzhou:China University of Mining and Technology,2018.

[13] 夏莉.新型外转子Halbach阵列无铁芯永磁直驱风力发电机设计分析[D].上海:上海电机学院,2018.

XIA Li.Design and analysis of external rotor coreless direct-drive permanent magnet wind generator with Halbach array[D].Shanghai:Shanghai Dianji University,2018.