0 引言

带式输送机是煤矿井下运输的关键设备,由于经常运行在高速重载工况下,带式输送机托辊容易发生故障[1-4]。当前井下长距离带式输送机托辊故障监测以人工巡检和振动信号诊断为主,但该监测方法无法保证高可靠性和实时性,因此需要使用通信方式传输带式输送机托辊运行数据,从而实现实时状态监测。目前煤矿中主要以电缆通信、无线通信、光纤通信和电力线载波通信进行信息传输[5-6]。电缆通信需要铺设专用的线路,成本过高;无线通信由于在井下存在干扰源多、多径干扰严重等问题,其通信距离受到极大限制[7];光纤通信传输距离远、带宽大,但是光纤在井下熔接会产生火花,容易发生爆炸等安全事故[8];电力线载波通信传输距离较远、传输速率较高,可将电能与高频信号通过同一条电力线进行传输而无需采用专用通信线路,具有成本低、维护工作量小、施工周期短等优点[9]。因此,本文采用电力线载波通信实现带式输送机托辊运行数据的实时传输。传统的电力线载波通信是侵入式的,耦合器直接与电力线相连,需要断电操作,而且对电力线本体进行破坏,实际操作困难且需要定期更换电池,供电十分不便[10]。因此,本文以井下127 V照明电力线作为通信媒介,设计了一种基于自供电和非侵入式电力线载波通信的矿用带式输送机托辊运行状态监测系统,可为带式输送机托辊故障监测提供一种低成本、安装方便且可靠的方式。

1 系统原理

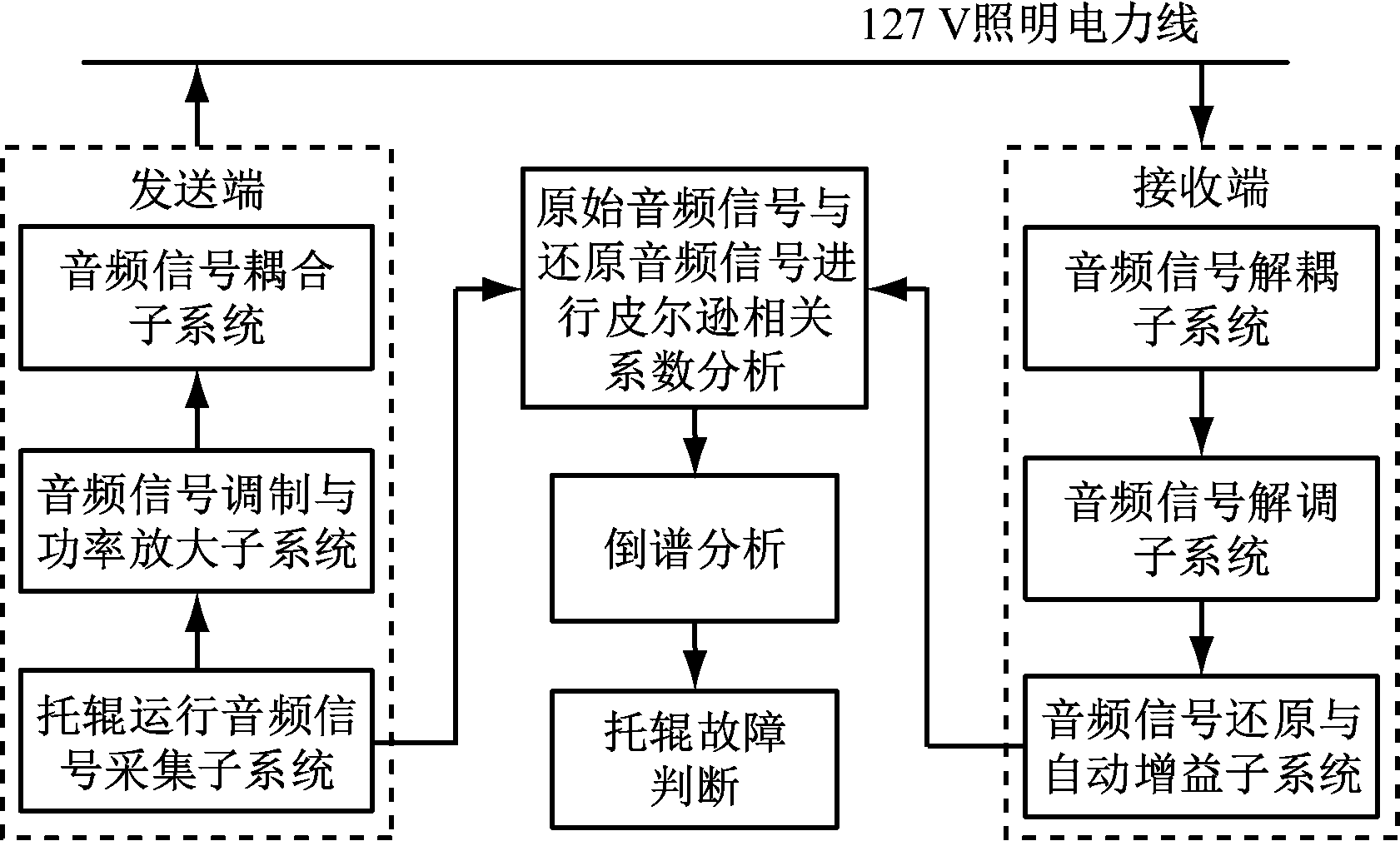

矿用带式输送机托辊运行状态监测系统由发送端、接收端和127 V照明电力线组成,如图1所示。发送端安装于带式输送机托辊处,接收端安装于地面控制室,发送端与接收端通过井下铺设的127 V照明电力线进行实时数据通信。发送端主要由托辊运行音频信号采集、调制与功率放大、耦合3个子系统构成,实现音频信号在照明电力线中的耦合;接收端主要由音频信号解耦、解调、还原与自动增益3个子系统构成,实现照明电力线中音频信号的还原;对发送端和接收端的音频信号进行皮尔逊相关系数分析和倒谱分析,从而判断托辊故障。

图1 矿用带式输送机托辊运行状态监测系统原理

Fig.1 Principle of operation condition monitoring system for mine belt conveyor roller

2 系统设计

2.1 硬件设计

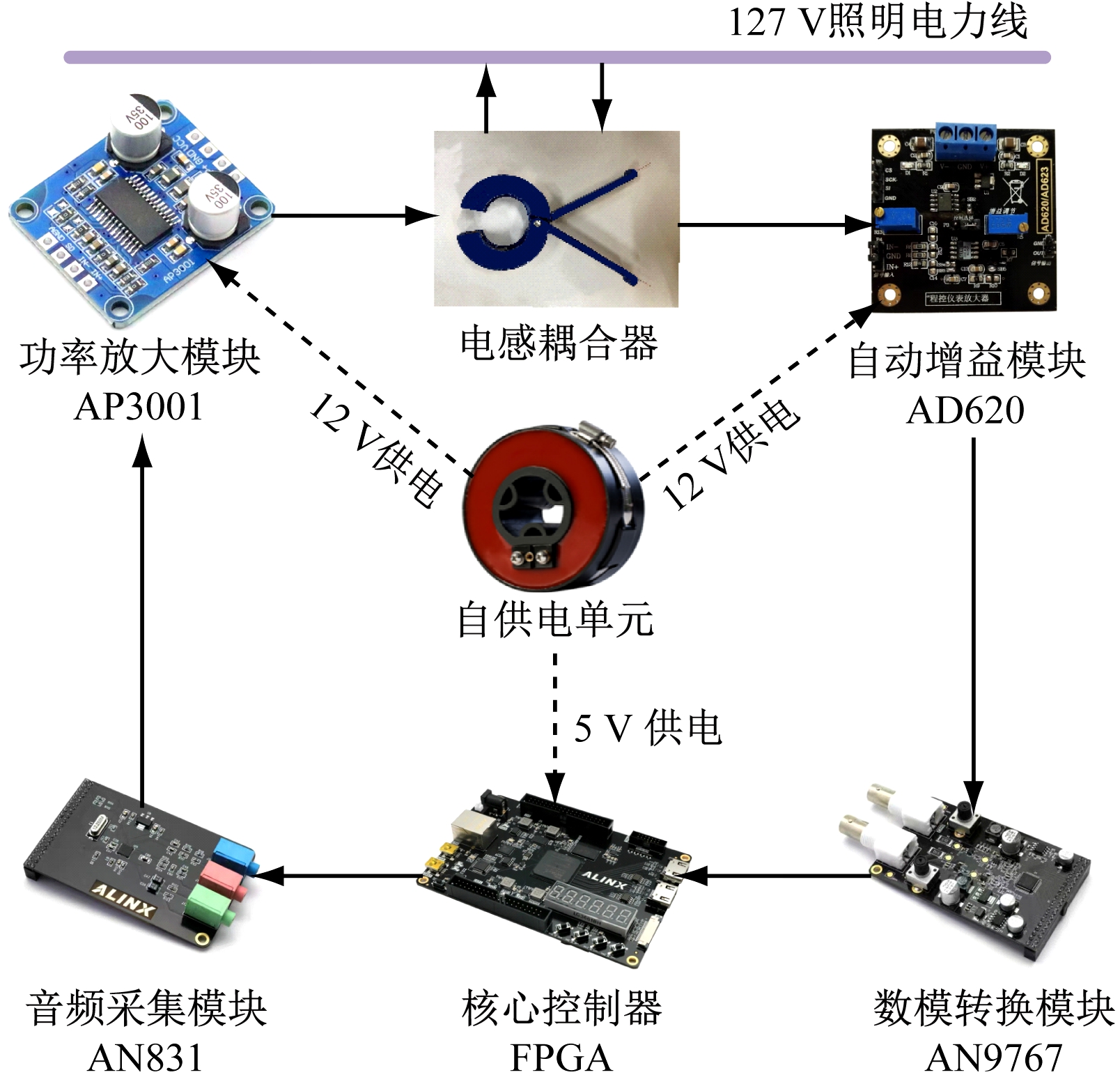

矿用带式输送机托辊运行状态监测系统硬件组成如图2所示。采用AX7035 FPGA作为核心控制器,根据其并行结构特点,同时控制音频采集模块AN831与数模转换模块AN9767,实现对音频信号的高速采集、还原与调制、解调;通过电感耦合器、功率放大模块AP3001与自动增益模块AD620完成音频信号的耦合与解耦;利用自供电单元对系统进行供电。

图2 矿用带式输送机托辊运行状态监测系统硬件组成

Fig.2 Hardware composition of operation condition monitoring system for mine belt conveyor roller

2.1.1 基于电感耦合器的非侵入式电力线载波通信

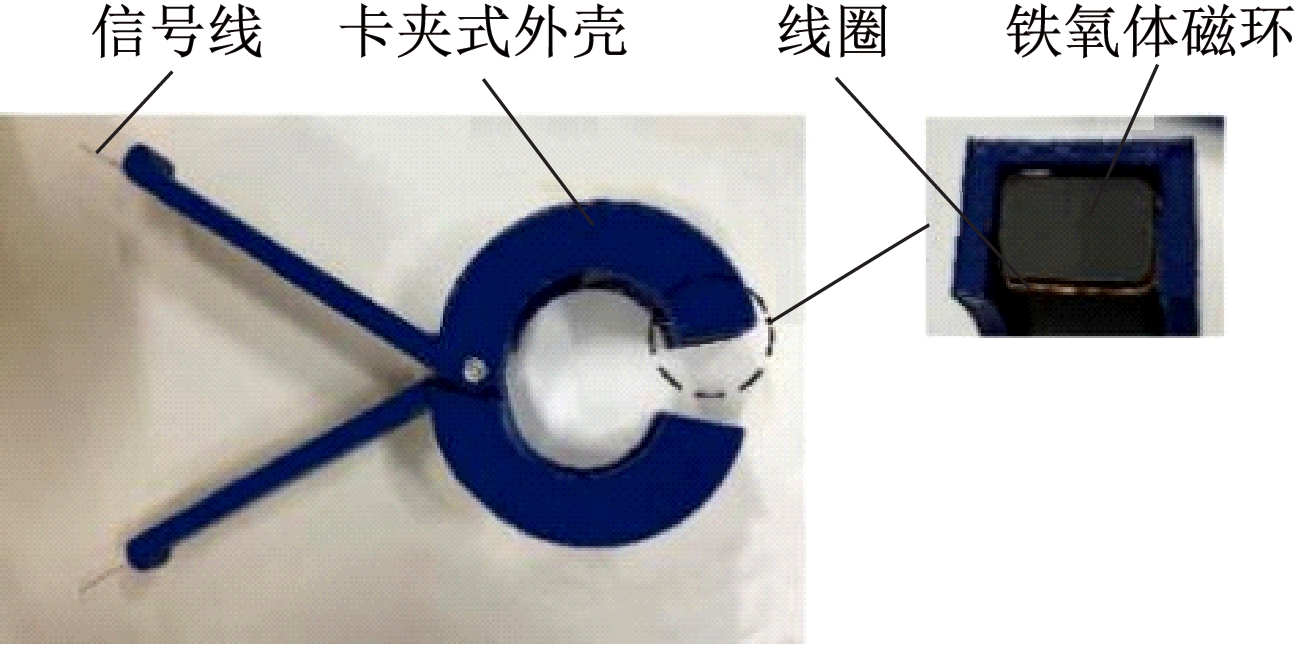

电感耦合器主要由2个半圆型的铁氧体磁环、直径为0.6 mm的漆包线、信号线和卡夹式外壳组成,如图3所示。电感耦合器本质为一种穿心式、电磁式互感器[11-12],能够在无需协调断电且不破坏照明电力线绝缘结构的情况下使用[13],可夹持在照明电力线上,实现非接触式安装,操作方便。

图3 电感耦合器

Fig.3 Inductive coupler

漆包线紧密地缠绕在铁氧体磁环上形成初级线圈,次级线圈为127 V照明电力线。当信号线输入一个高频的交变载波信号时,初级线圈上的交流电会在铁氧体磁环附近产生一个环形磁场,并在电力线上产生对应的感应电动势U。由于本文使用的铁氧体磁环的磁导率为2 400 H/m(远大于空气磁导率),所以产生的磁场基本上都在磁环内,能够有效地将信号耦合入照明电力线中,从而以照明电力线作为通信媒介进行远距离信息传递,实现非侵入式电力线载波通信。

(1)

(2)

式中:M为初级线圈和次级线圈的互感;i1为载波信号电流;t为时间;K为耦合系数;L1和L2分别为初级线圈和次级线圈的自感。

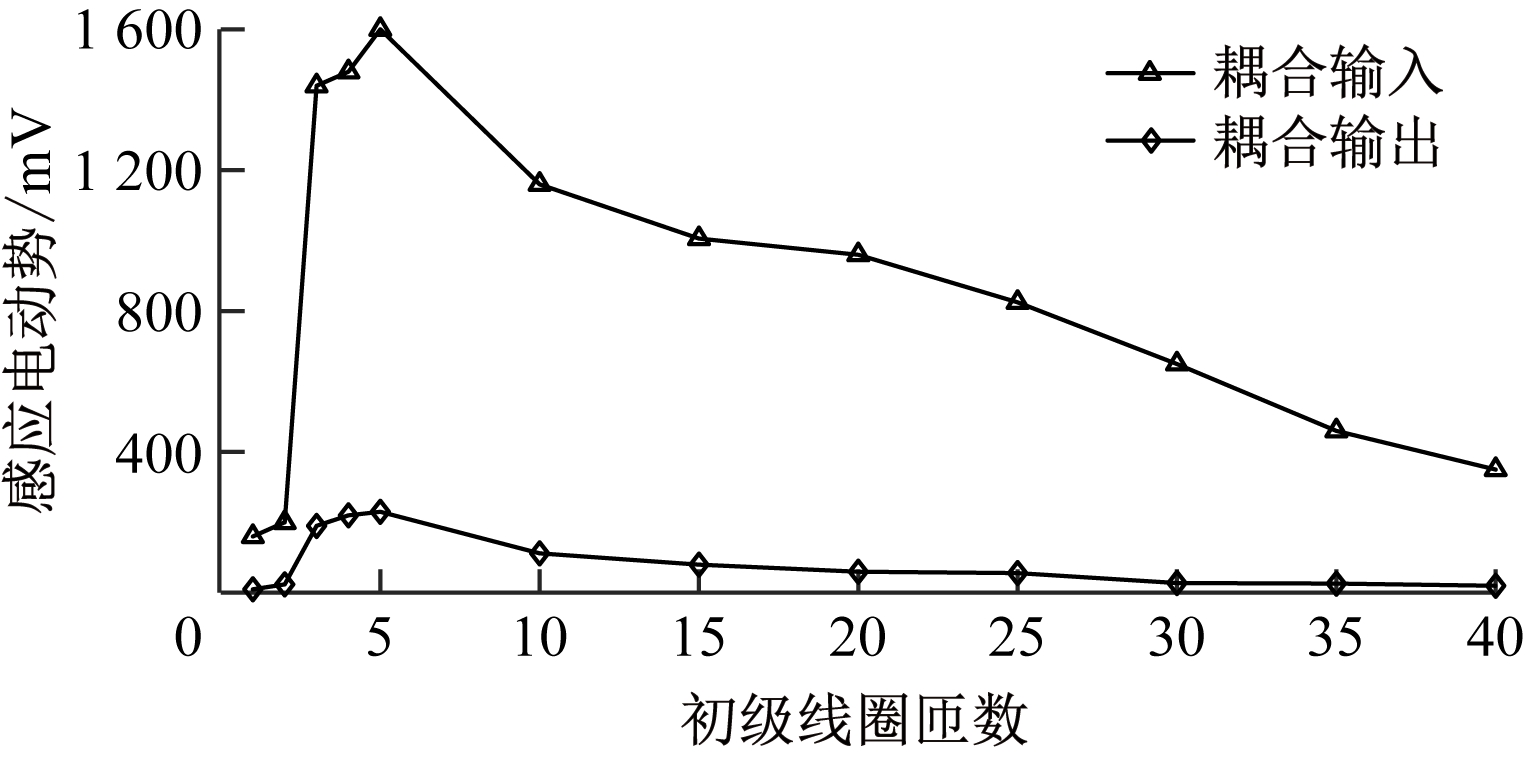

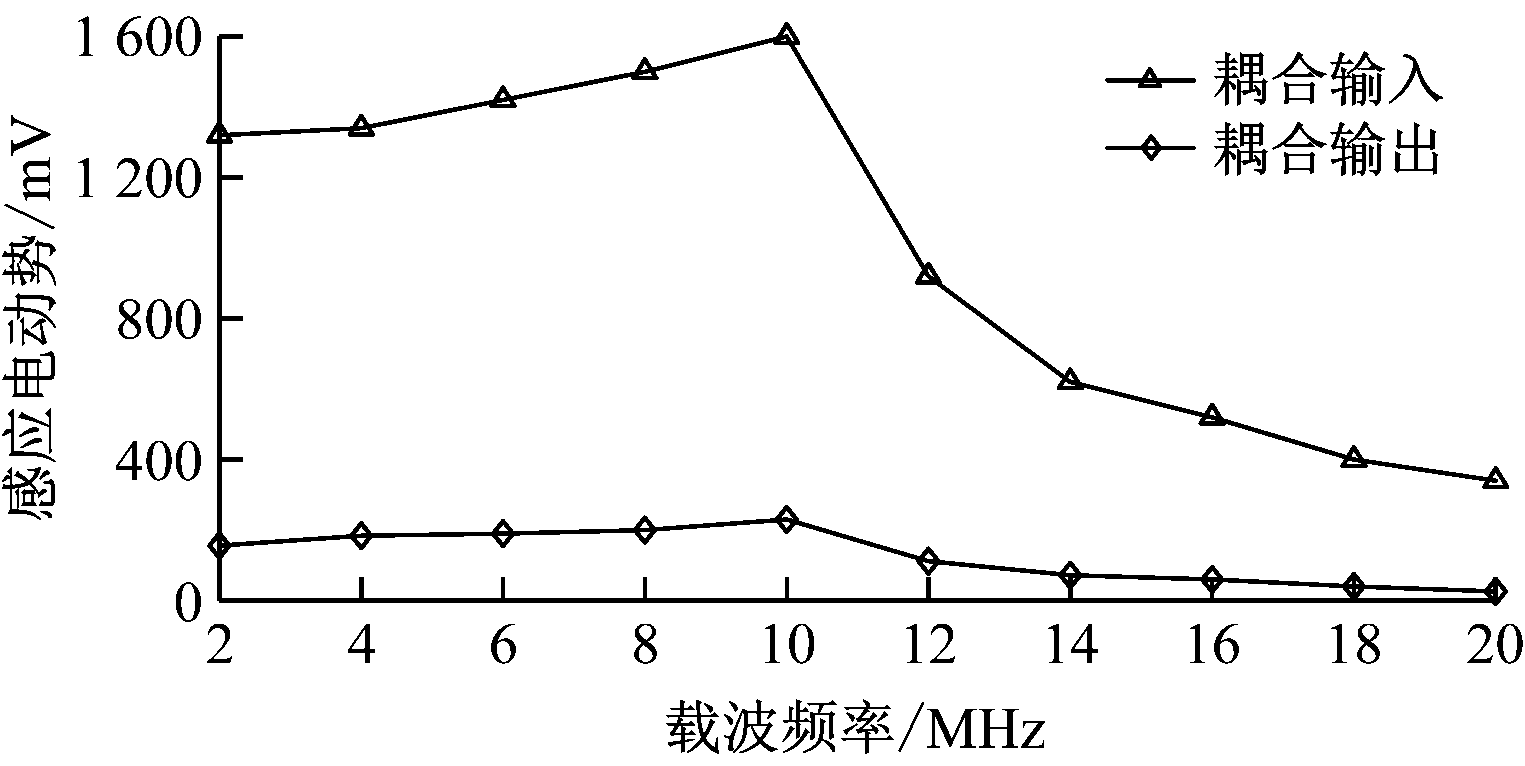

载波信号频率、载波信号电压与电流、初级线圈匝数、铁氧体磁环间隙、磁导率等会影响感应电动势。其中主要影响因素初级线圈匝数和载波信号频率与感应电动势的关系如图4所示。

由图4可知,当初级线圈匝数为5、载波信号频率为10 MHz时,耦合的感应电动势最大,为1.6 V。但1.6 V的感应电动势难以满足通信距离要求。为提高通信距离,保证通信的实时性,对信号进行功率放大与自动增益,将感应电动势放大到10 V以上,此时电力线载波通信的传输距离为1 km,传输速率可达4.8 kbit/s。通过多级电力线载波通信相互耦合续航实现远距离通信。

(a) 初级线圈匝数与感应电动势的关系(载波信号电压为10 V;载波频率为10 MHz;传输距离为200 m)

(b) 载波频率与感应电动势的关系(载波信号电压为10 V;初级线圈匝数为5;传输距离为200 m)

图4 初级线圈匝数和载波信号频率与感应电动势的关系

Fig.4 Relationship between the number of primary coil turns or frequency of carrier signal and induced electromotive force

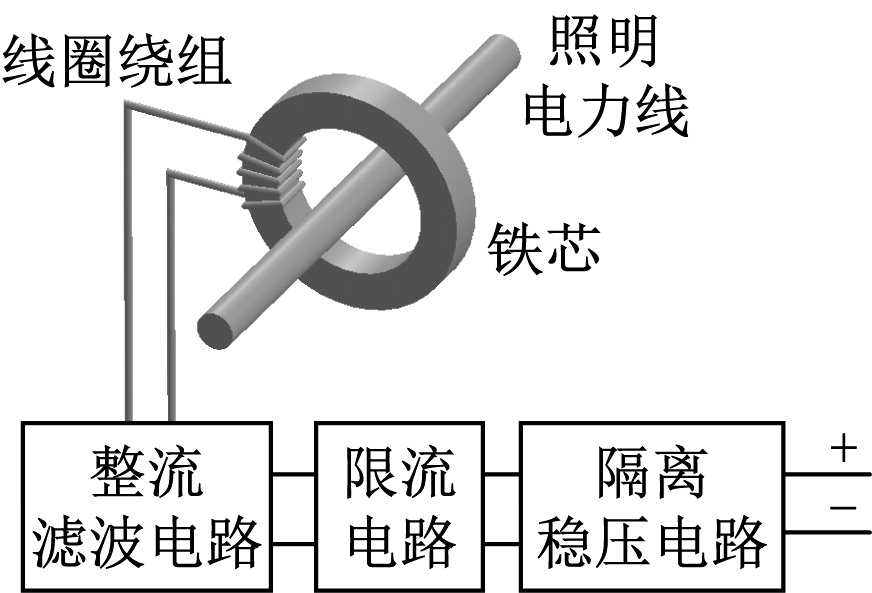

2.1.2 自供电单元

自供电单元工作原理如图5所示。根据电磁感应原理[14],铁芯与线圈绕组从照明电力线中获取交流电,交流电通过整流滤波电路转换成直流电;由于导线可能会流经巨大的短时故障电流,所以直流电需要经过限流电路,保证电路安全;通过隔离稳压电路,将直流电转换成稳定5,12 V电压输出,实现对核心控制器、功率放大模块与自动增益模块的供电。

图5 自供电单元工作原理

Fig.5 Working principle of self-powered unit

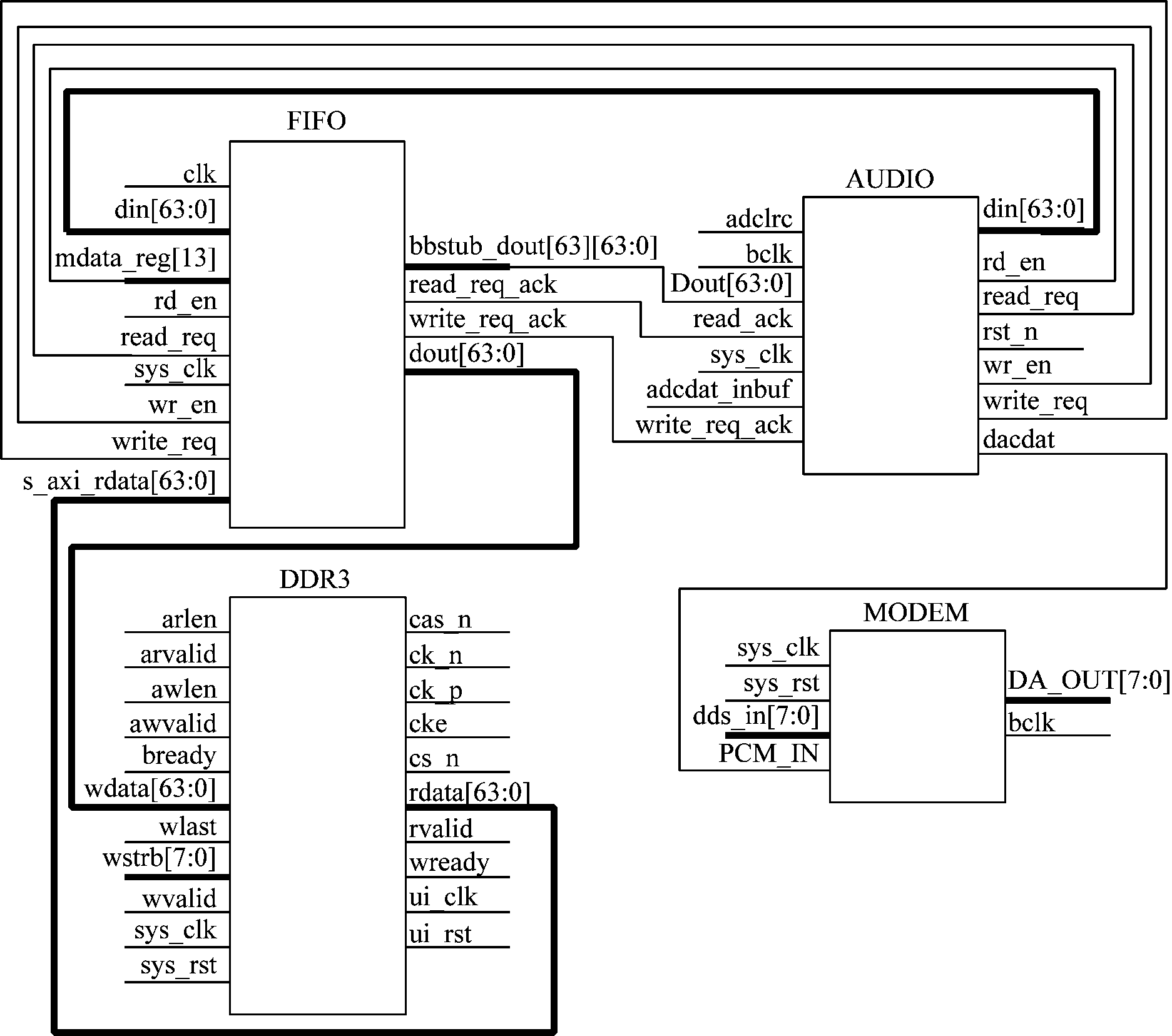

2.2 软件设计

通过硬件描述语言Verilog实现FPGA程序,其寄存器传输级原理如图6所示。程序运行前,需要通过I2C总线方式对音频采集模块AN831进行初始化与工作状态的选定,再通过AUDIO(音频程序)采集音频数据din。由于AUDIO的时钟sys_clk与MODEM(调制解调程序)的时钟sys_clk不同,所以需要将音频数据缓存入异步FIFO中,完成音频数据的跨时钟域转换。同时,由于AUDIO与MODEM的音频数据长度不同(AUDIO为64位,MODEM为8位),所以需要将音频数据写入DDR3中,完成音频数据的长度转换。载波信号耦合入照明电力线中的最佳频率为10 MHz,因此将音频数据从DDR3中读出后,通过MODEM将音频数据调制成10 MHz的高频信号,再通过数模转换模块AN9767将该信号转换成载波信号输出。从音频数字信号的采集到载波信号的输出,每个字节的音频数据传输时间不超过10 ns,实现音频信号的高速传输,保证电力线载波通信的实时性。

图6 FPGA程序寄存器传输级原理

Fig.6 Register transfer level principle of FPGA program

3 实验验证

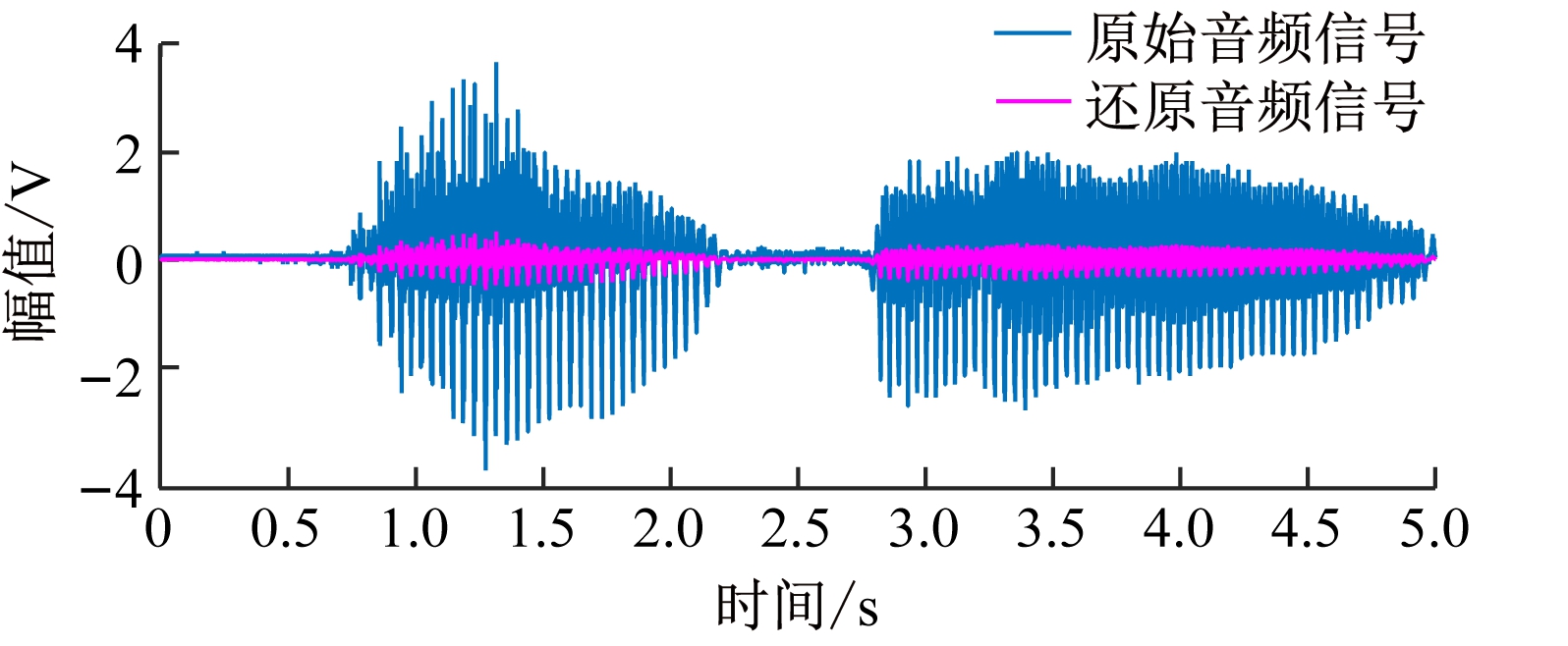

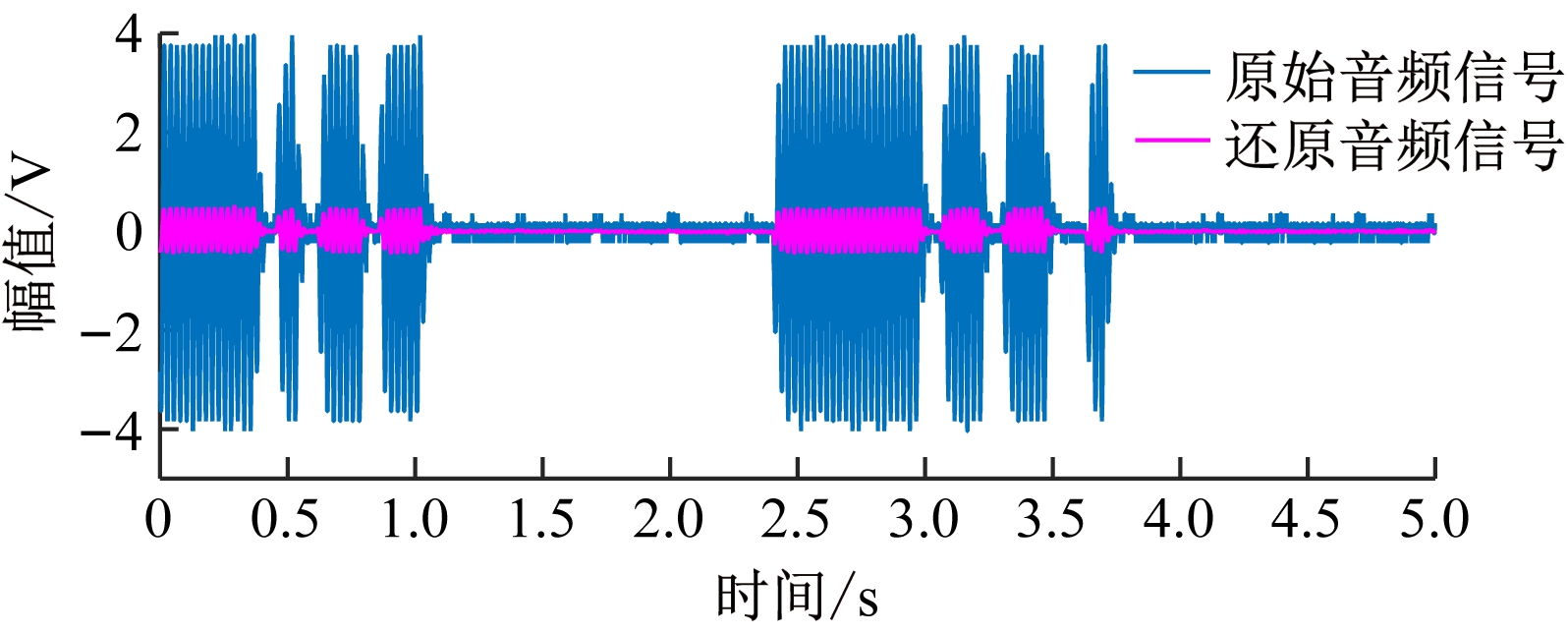

在正常的带式输送机托辊上分别加工出裂痕与磨损来模拟2种托辊故障。实验设置数据采样频率为48 kHz,采样时间为5 s。采集的托辊运行音频信号如图7所示。

(a) 托辊正常

(b) 托辊表面磨损

(c) 托辊表面裂痕

图7 托辊运行音频信号

Fig.7 Audio signal of roller operation

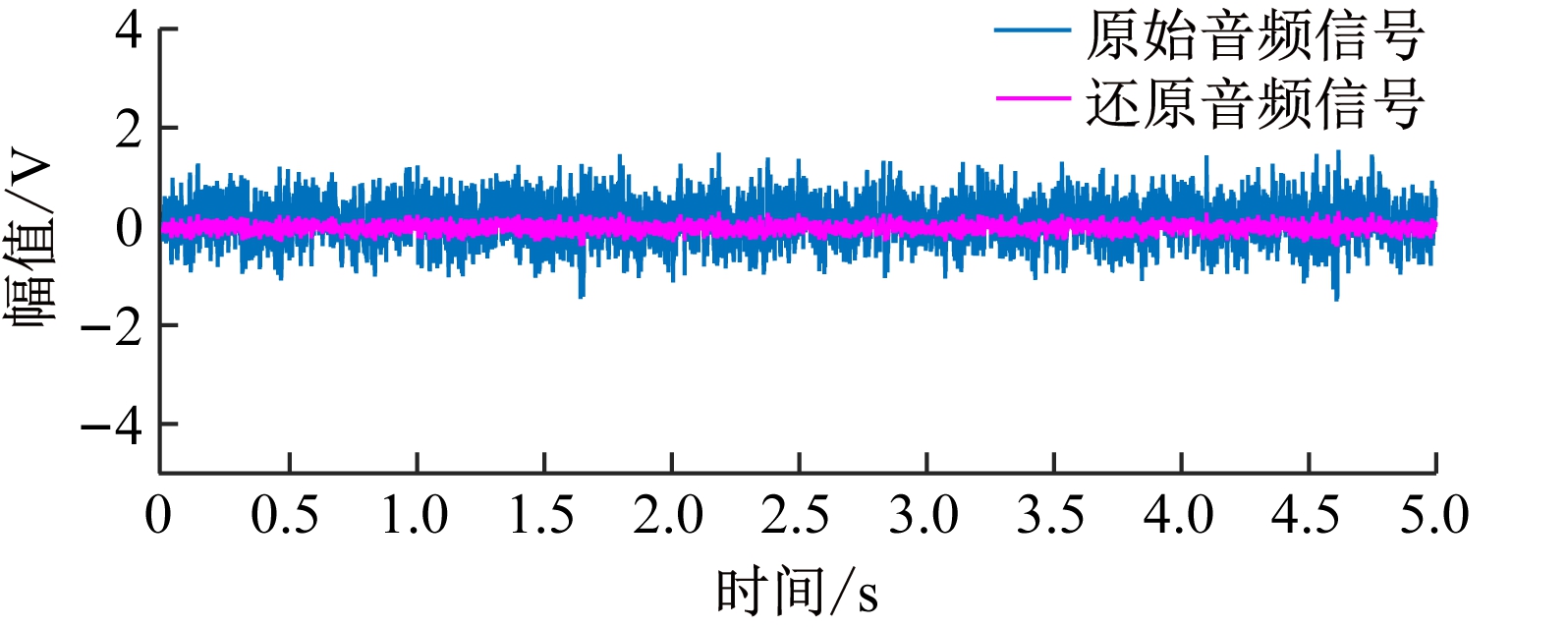

将采集的原始音频信号和还原的音频信号进行皮尔逊相关系数分析,得出两者的皮尔逊相关系数为0.91,表明原始音频信号和还原的音频信号高度相关。确认还原的音频信号的准确性后,进行倒谱分析,结果如图8所示。

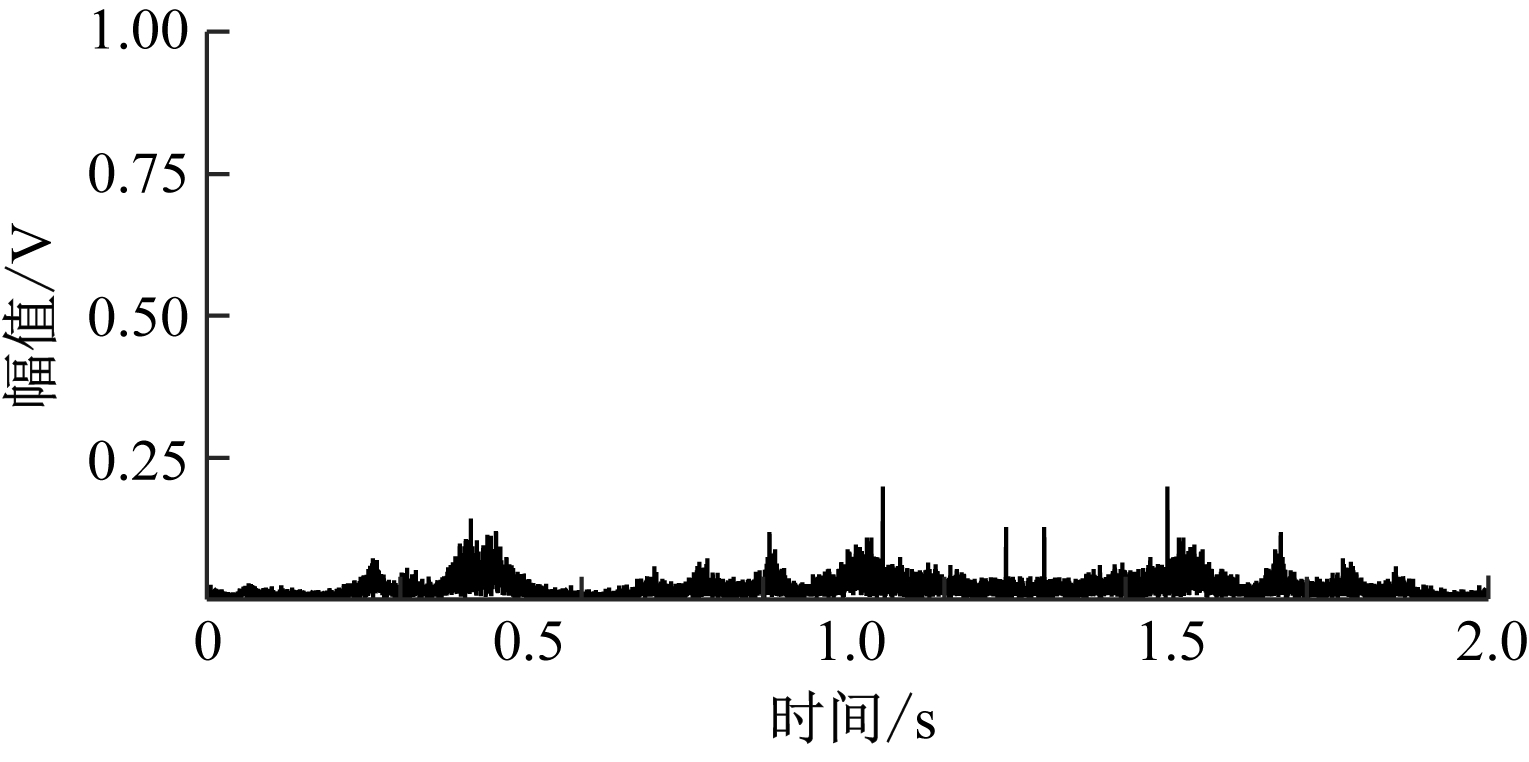

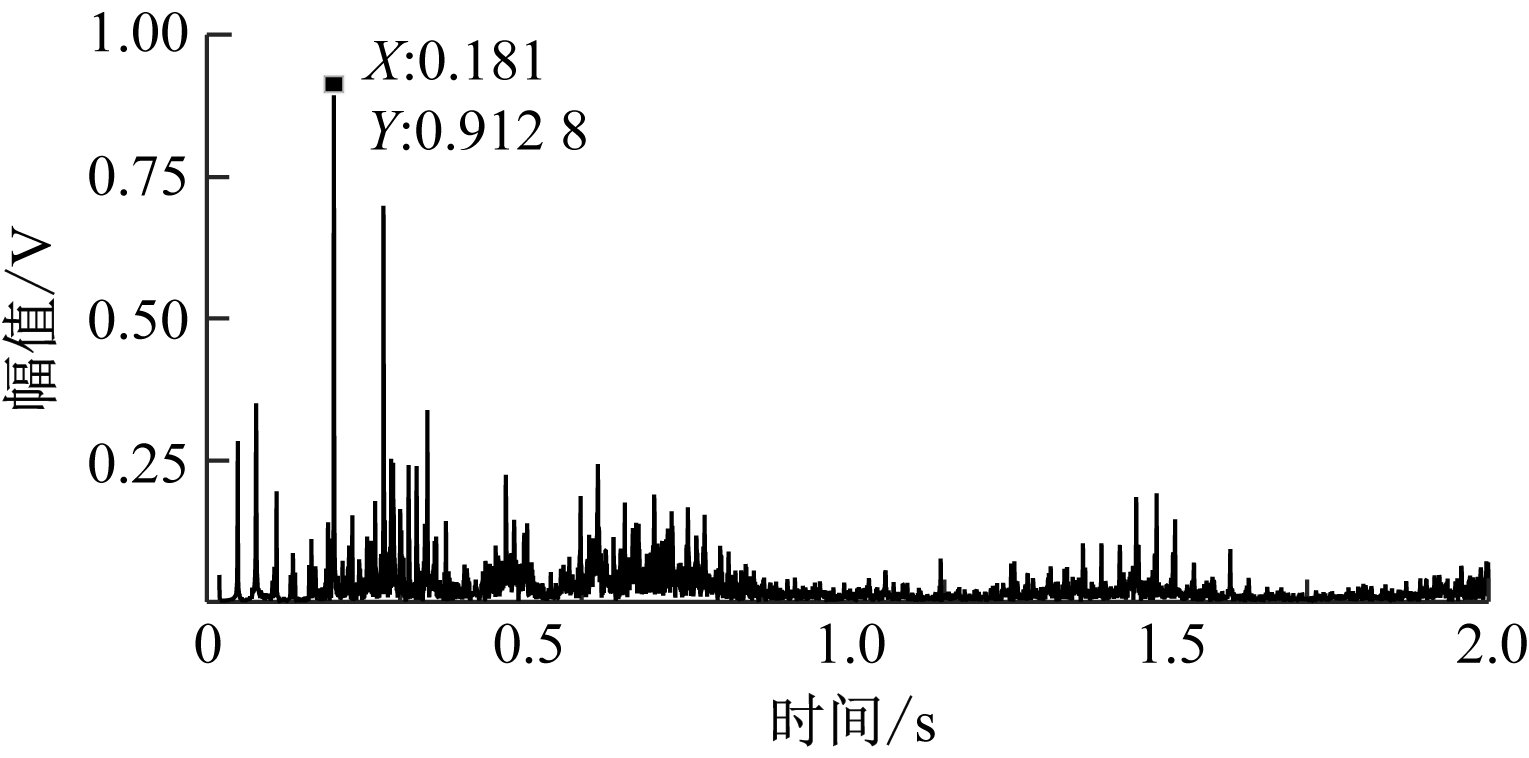

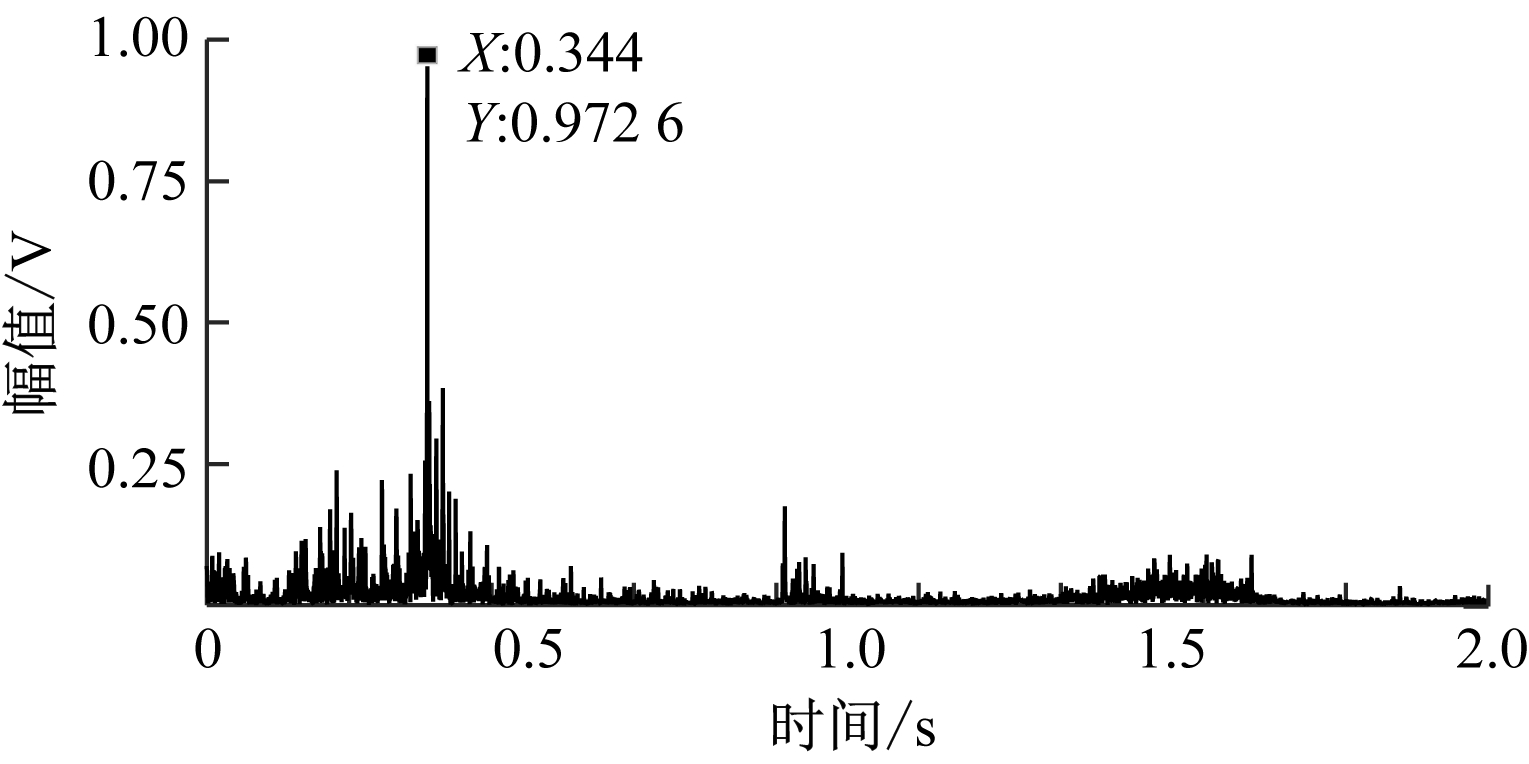

从图8(a)可看出,倒谱没有明显峰值,表明托辊运行正常;从图8(b)可看出,在0.181 s处有明显峰值,表明音频信号存在托辊磨损故障信息;从图8(c)可看出,在0.344 s处有明显峰值,表明音频信号存在托辊裂痕故障信息。

(a) 托辊正常

(b) 托辊表面磨损

(c) 托辊表面裂痕

图8 托辊运行音频信号倒谱

Fig.8 Audio signal cepstrum of roller operation

4 结语

提出了一种基于自供电和非侵入式电力线载波通信的带式输送机托辊运行状态监测系统。采用FPGA作为核心控制器,同时控制音频采集模块与数模转换模块,对托辊运行时的音频信号进行高速采集、还原与调制、解调;利用电感耦合器完成信号在照明电力线中的耦合与解耦,不仅安装方便,而且实现了远距离的非侵入式电力线载波通信;通过自供电单元实现了对系统中FPGA、功率放大模块与自动增益模块的供电,解决了供电不便的困难。实验结果验证了该系统的有效性。

[1] 李臻,操虹,贾洪钢,等.煤矿带式输送机轴承监测诊断系统及其应用[J].工矿自动化,2011,37(12):15-18.

LI Zhen,CAO Hong,JIA Honggang,et al.Bearing monitoring and diagnosis system of belt conveyor of coal mine and its application[J].Industry and Mine Automation,2011,37(12):15-18.

[2] 谢厚抗,鲍久圣,葛世荣,等.带式输送机承载托辊旋转阻力特性试验研究[J].煤炭学报,2019,44(增刊2):731-736.

XIE Houkang,BAO Jiusheng,GE Shirong,et al.Experimental research on rotational resistance characteristics of belt conveyor bearing idler[J].Journal of China Coal Society,2019,44(S2):731-736.

[3] 冯志星.矿用带式输送机常见故障及故障诊断系统的设计研究[J].机械管理开发,2019,34(11):114-115.

FENG Zhixing.Common faults of the mine belt conveyor and the design of the fault diagnosis system[J].Mechanical Management and Development,2019,34(11):114-115.

[4] 马宏伟,毛清华,张旭辉.矿用强力带式输送机智能监控技术研究进展[J].振动.测试与诊断,2016,36(2):213-219.

MA Hongwei,MAO Qinghua,ZHANG Xuhui.Intelligent monitoring technology study process for steel cord conveyor belt in coal mine[J].Journal of Vibration,Measurement & Diagnosis,2016,36(2):213-219.

[5] 曹旺斌,尹成群,谢志远,等.多输入多输出宽带电力线载波通信信道模型研究[J].中国电机工程学报,2017,37(4):1136-1142.

CAO Wangbin,YIN Chengqun,XIE Zhiyuan,et al.Research on broadband MIMO power line communications model[J].Proceedings of the CSEE,2017,37(4):1136-1142.

[6] 景皓,张智远,庞先海,等.一种低压电力线载波通信主动抗干扰技术[J].南京航空航天大学学报,2018,50(5):701-708.

JING Hao,ZHANG Zhiyuan,PANG Xianhai,et al.Active anti-jamming technique for low voltage power line carrier communication[J].Journal of Nanjing University of Aeronautics & Astronautics,2018,50(5):701-708.

[7] 宗伟林,毛江,高洋.基于电力载波的综掘工作面监测系统设计[J].工矿自动化,2013,39(7):82-84.

ZONG Weilin,MAO Jiang,GAO Yang.Design of monitoring system of fully mechanized excavation face based on power line carrier[J].Industry and Mine Automation,2013,39(7):82-84.

[8] 舍晓东.基于煤矿光纤通信技术的研究与应用[J].中国新通信,2017,19(10):99-100.

SHE Xiaodong.Research and application of optical fiber communication technology based on coal mine[J].China New Telecommunications,2017,19(10):99-100.

[9] 赵阳,颜伟,邱晓晖.电力载波通讯中辐射噪声的分析与抑制[J].中国矿业大学学报,2011,40(1):152-156.

ZHAO Yang,YAN Wei,QIU Xiaohui.Analysis and suppression on radiated EMI for power line communication[J].Journal of China University of Mining & Technology,2011,40(1):152-156.

[10] 高扬,穆继亮,何剑,等.煤机设备无线自供电状态监测系统[J].机械工程学报,2020,56(13):41-49.

GAO Yang,MU Jiliang,HE Jian,et al.Wireless self-powered condition monitoring system for coal machine equipment[J].Journal of Mechanical Engineering,2020,56(13):41-49.

[11] 王艳,陈家玉,赵洪山,等.中压配电网载波通信卡式电感耦合器耦合模型[J].电力系统保护与控制,2019,47(11):87-94.

WANG Yan,CHEN Jiayu,ZHAO Hongshan,et al.Clamp inductive coupler coupling model of medium voltage distribution network carrier communication[J].Power System Protection and Control,2019,47(11):87-94.

[12] 陈家玉.中压配网载波通信卡式电感耦合器耦合原理及阻抗匹配研究[D].北京:华北电力大学,2019.

CHEN Jiayu.The coupling principle and impedance matching research of the clamp inductive coupler on medium voltage distribution network carrier communication[D].Beijing:North China Electric Power University,2019.

[13] 吴海啸,陈玉峰,姜朋昌,等.一种非侵入式电力线采集装置:CN201910435034.6[P].2019-08-27.

WU Haixiao,CHEN Yufeng,JIANG Pengchang,et al.The utility model relates to a non-intrusive power line acquisition device:CN201910435034.6[P].2019-08-27.

[14] 李洪杰,梁得亮,何维晟,等.一种具有自供电能力的配电电缆综合状态在线监测系统及方法:CN201510405505.0[P].2015-11-11.

LI Hongjie,LIANG Deliang,HE Weisheng,et al.The invention relates to an online monitoring system and method for the comprehensive condition of distribution cable with self-supply capability:CN201510405505.0[P].2015-11-11.