0 引言

采煤作业是煤矿井下最重要、最危险的前端生产环节,对煤矿井下综采工作面内的人员、采煤机等动目标的位置进行监控,可以有效保障工作面生产安全[1-2]。井下动目标定位一般采用基于无线通信的定位方法[3]。传统的无线定位技术包括WiFi、射频识别(RFID)、ZigBee等,这些技术由于自身局限性,无法实现综采工作面的高精度定位[4-5]。超宽带(Ultra Wide Band,UWB)技术具有抗多径能力强、系统复杂性低等特点,可实现厘米级高精度定位,在矿井无线定位领域有很大优势[6],满足综采工作面定位系统的精确度要求。

刘清[7]提出了一种基于UWB测距原理的采煤机定位系统,利用UWB的测距原理确定采煤机在工作面的相对位置,解决了复杂工况下采煤机定位精度低的问题。刘一鸣等[8]提出了一种基于UWB的采煤机定位精度提升算法,利用信息过滤算法对信号值进行过滤,利用神经网络实现对采煤机的精确定位。但上述研究忽略了安装在液压支架上的基站位置变化对定位效果的影响。激光测距技术具有很好的单色性、方向性、相干性和高亮度的特点,可实现对物体相对距离的高精度测量[9],是校准基站位置较理想的选择。综采工作面环境恶劣,设备复杂,能见度低,人员与采煤机的相对位置是重要的安全监控内容,宜采用二维定位方法。本文将激光测距技术应用到矿山环境中,结合UWB定位技术,设计了基于UWB与激光测距的综采工作面定位系统。该系统采用UWB通信来提高系统定位精度,利用激光测距技术自动校准定位基站位置。在山西潞安矿业(集团)有限责任公司高河煤矿E2308工作面对基站位置校准精度和系统定位精度进行了测试。测试结果表明,该系统具有较高的定位精度,有效解决了基站位置校准问题。

1 系统结构

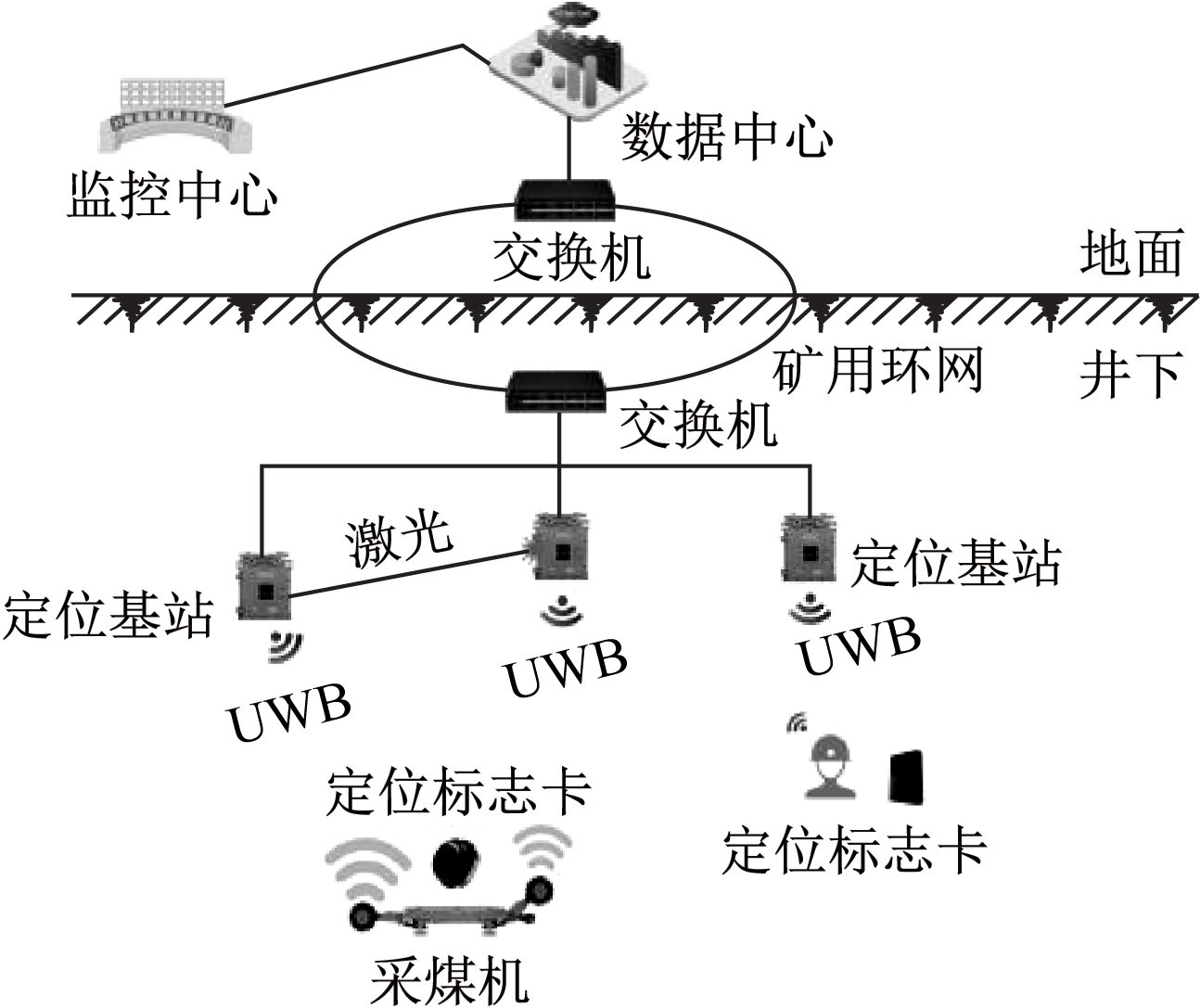

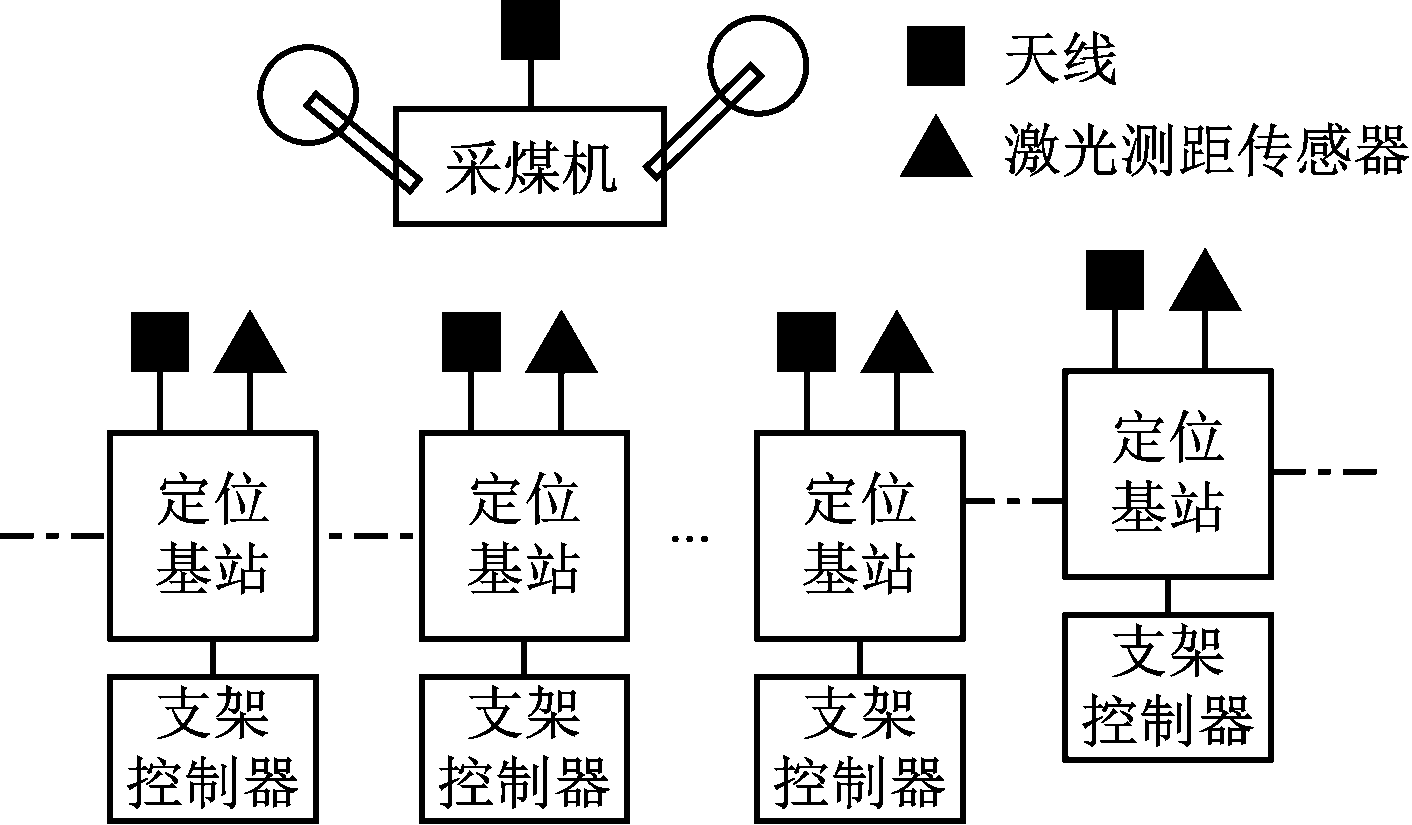

基于UWB与激光测距的综采工作面定位系统主要由定位基站、定位标志卡、交换机、地面数据中心组成,如图1所示。定位基站安装在液压支架上,液压支架位置变动,基站位置随之变动,采用激光测距传感器测量定位基站之间的距离。定位基站外接天线,发射固定功率的UWB无线信号,与佩戴在人员身上或安装在设备上的定位标志卡通信,通过信号到达时间估计、到达时间差估计、到达角估计、飞行时间估计等定位方法来确定移动目标的位置信息[10-11]。定位基站接入矿井环网,通过矿井环网将位置信息数据上传至地面数据中心。定位系统软件将定位数据在地面监控中心进行可视化呈现,辅助管理决策。

图1 基于UWB与激光测距的综采工作面定位系统结构

Fig.1 Structure of positioning system of fully mechanized working face based on UWB and laser ranging

2 系统关键技术

2.1 UWB二维定位

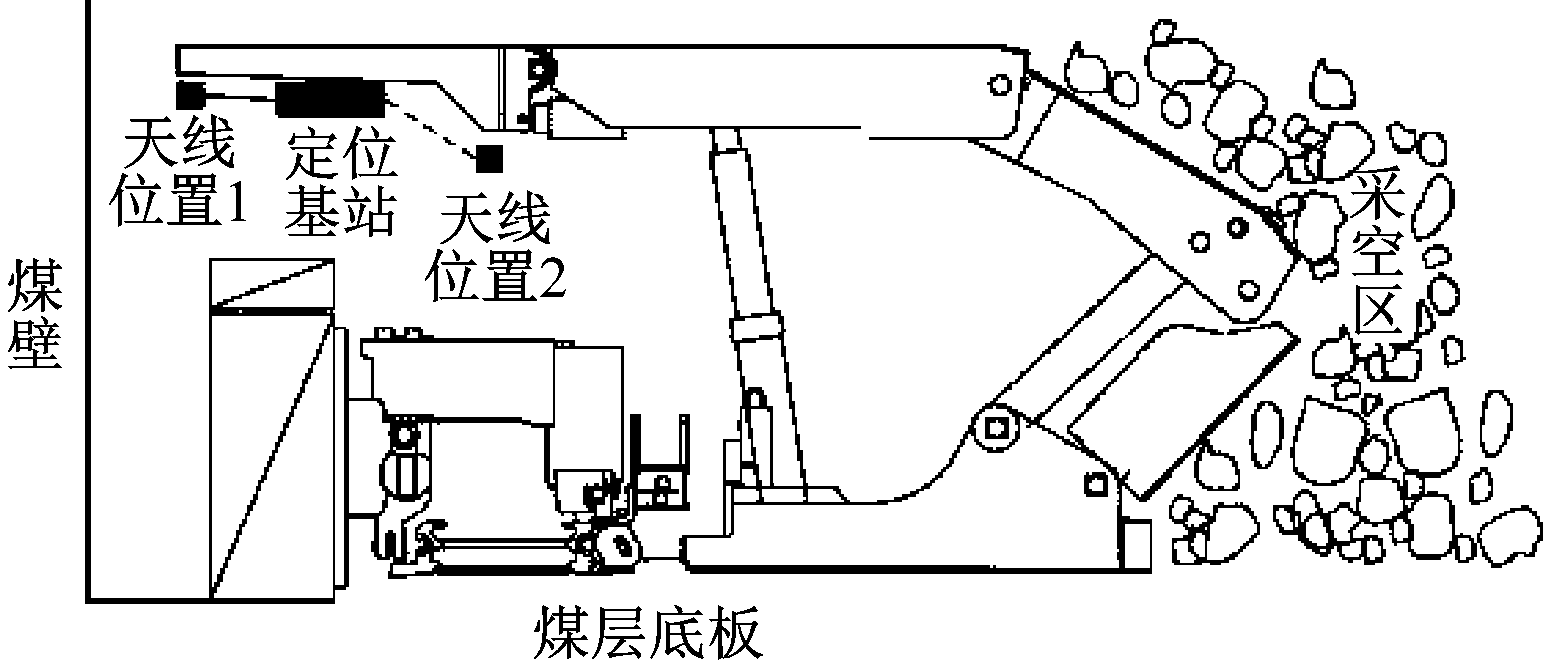

采用DW1000 UWB 芯片[12]实现定位基站和定位标志卡之间的通信。通过UWB定位技术的飞行时间法来计算基站与标志卡之间的距离。定位基站安装在液压支架顶梁上,每个基站外接1个天线,基站天线采用全向平面天线,以垂直极化方式发射UWB电磁波信号。UWB电磁波信号的中心频率为4.0 GHz。基站天线安装位置有2种:靠近煤壁方向和远离煤壁方向,如图2所示。天线位置1和天线位置2的间距大于2 m,2种天线安装位置交错排列,使3个基站天线组成三角形(系统最少需要3个基站组成)。

图2 定位基站安装位置

Fig.2 Positioning base station installation location

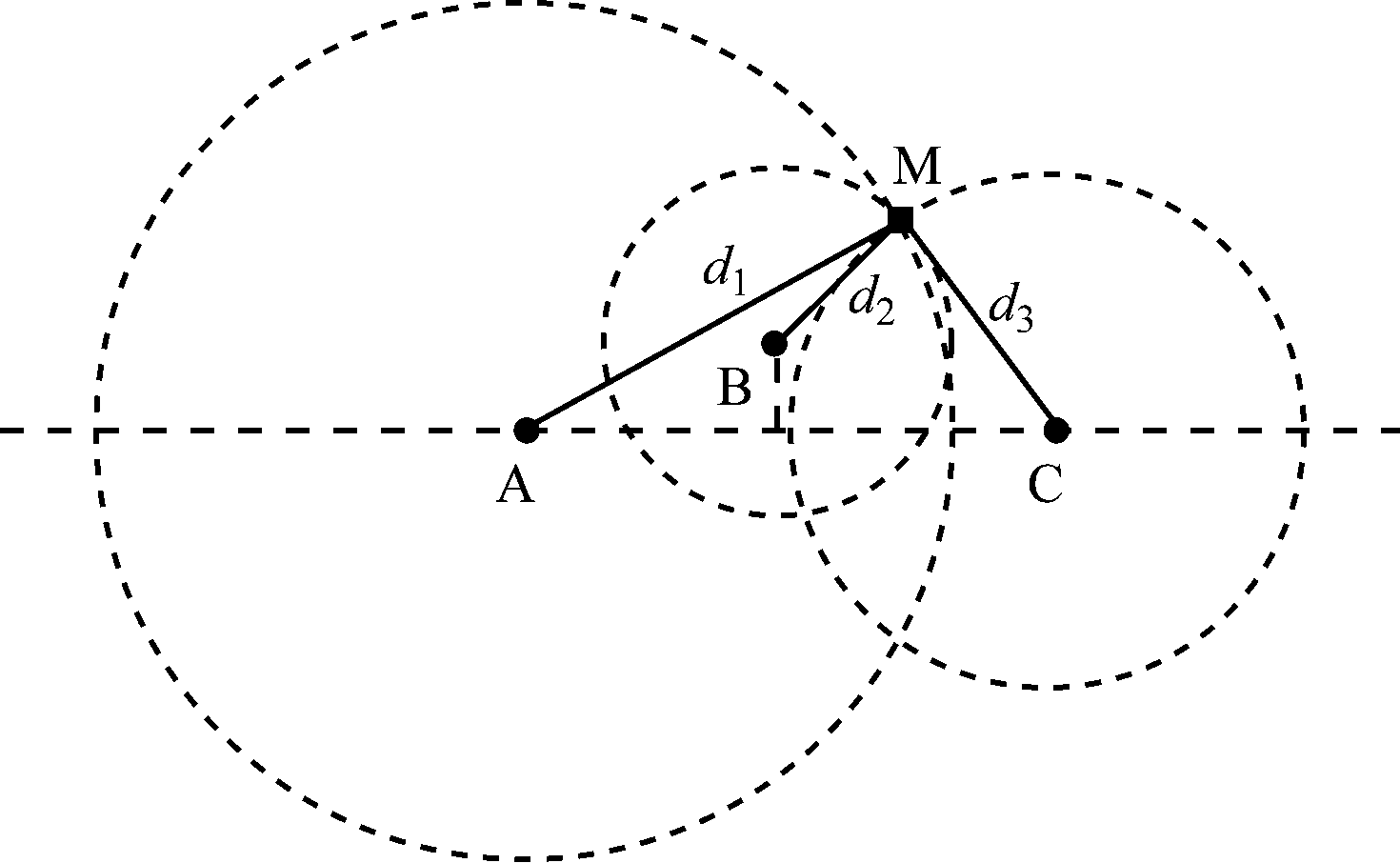

基于UWB与激光测距的综采工作面定位系统定位原理如图3所示。通过基站A,B,C对移动目标M进行定位。本文采用最大似然法进行定位解算[13-14]。假设基站A,B,C的位置坐标分别为(x1,y1), (x2,y2), (x3,y3), 移动目标M的坐标为(x,y),移动目标M到基站A,B,C之间的距离分别为 d1,d2,d3,则可得

图3 基于UWB与激光测距的综采工作面定位系统定位原理

Fig.3 Positioning principle of positioning system of fully mechanized working face based on UWB and laser ranging

(1)

因式(1)为非线性方程组,不易求解,将其改写成Dz=b的线性方程组的形式求解,其中D为系数矩阵,z为变量矩阵,b为常数矩阵,计算公式分别为

(2)

(3)

(4)

实际测量中,必须考虑测量误差,假设测量误差为e(z), 根据最小二乘原理得

(5)

对测量误差e(z)求导,得到z的最小值:

(6)

假设方程有解,那么可得

z=(DTD)-1DTb

(7)

zT就是定位目标的位置坐标。

2.2 基站校准

采用GUJ1400矿用本安型激光测距传感器测量定位基站之间的距离。定位基站通过CAN总线与液压支架控制器连接,若基站所在液压支架移架,则与之相邻基站的激光测距传感器校准此基站位置。基站连接方式如图4所示。

图4 基站连接方式

Fig.4 Base station connection mode

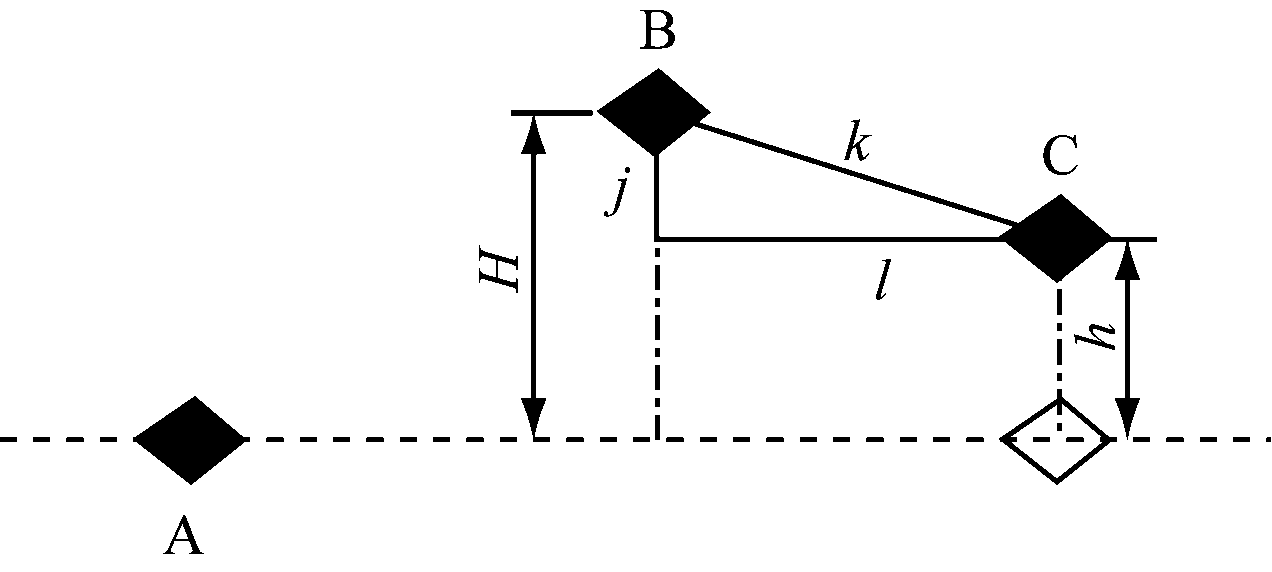

基站位置校准方法如图5所示。综采工作面移架方式采用单架依次顺序式,基站C所在的液压支架向前推移(推移距离小于2 m),定位系统收到移架信号后30 s,与基站C相邻的最近基站B的激光测距传感器通过测距得到与基站C的距离k,基站B,C之间的水平距离l通过二者坐标值计算可得,根据勾股定理得到二者垂直距离j,从而进一步用基站B与基站A之间的垂直距离H减去j得到基站C的移动距离h。

图5 基站位置校准方法

Fig.5 Location calibration method of the base station

3 系统测试

为验证基于UWB与激光测距的综采工作面定位系统的有效性,在高河煤矿E2308工作面进行基站位置校准精度和系统定位精度的测试。高河煤矿设计生产能力为600万t/a,属高瓦斯矿井,全井田布置一个开采水平(+450 m)。现采3号煤层,煤层标高为460~520 m,煤层厚度为6.2~7.5 m,平均厚度为6.38 m,属稳定性煤层。E2308工作面采用长壁放顶煤开采技术,可采长度为653 m,切眼长度为335 m,采高为6.7 m,储量为226万t。工作面液压支架各动作采用液压片阀人工操作方式,采一刀煤,人工放一次煤。E2308工作面目前主要设备概况:① 采煤机型号为MG400/930-WD,采高为2.0~3.5 m,交流变频无级调速。② 工作面中间液压支架型号为ZF8500/22/42,端头端尾液压支架型号为ZFG10800/23/38。工作面架内(液压支架立柱以内的空间)行人通道宽为0.6 m,架外(液压支架立柱以外)到煤壁之间的宽度约为3.5 m。③ 前后部刮板输送机型号为SGZ1000/2*1000,电动机功率为1 000 kW,运输能力为2 000 t/h,电压等级为3 300 V,采用变频控制。

3.1 测试过程

测试工作使用的主要器材为矿用本质安全型定位基站和车辆定位标志卡及相应的固定支撑器材。测试工作在采煤机停运期间进行,共使用3个定位基站和10个车辆定位标志卡。测试过程如下:

(1) 在地面利用UWB定位系统管理软件配置好测试用基站的IP地址和车辆标志卡卡号。

(2) 选定一段无地形起伏的工作面作为测试地点。将测试用基站与车辆标志卡接各自适配电源,并分别固定到相应支撑器材上,调整支撑器材水平。

(3) 将基站A, B, C安装在液压支架上,2个基站之间相距30 m,按照定位系统设计方案调整固定天线位置。利用CAN总线连接测试用基站与业务化运行的矿井定位系统在测试点处已存在的最近的定位基站,开启测试用基站。

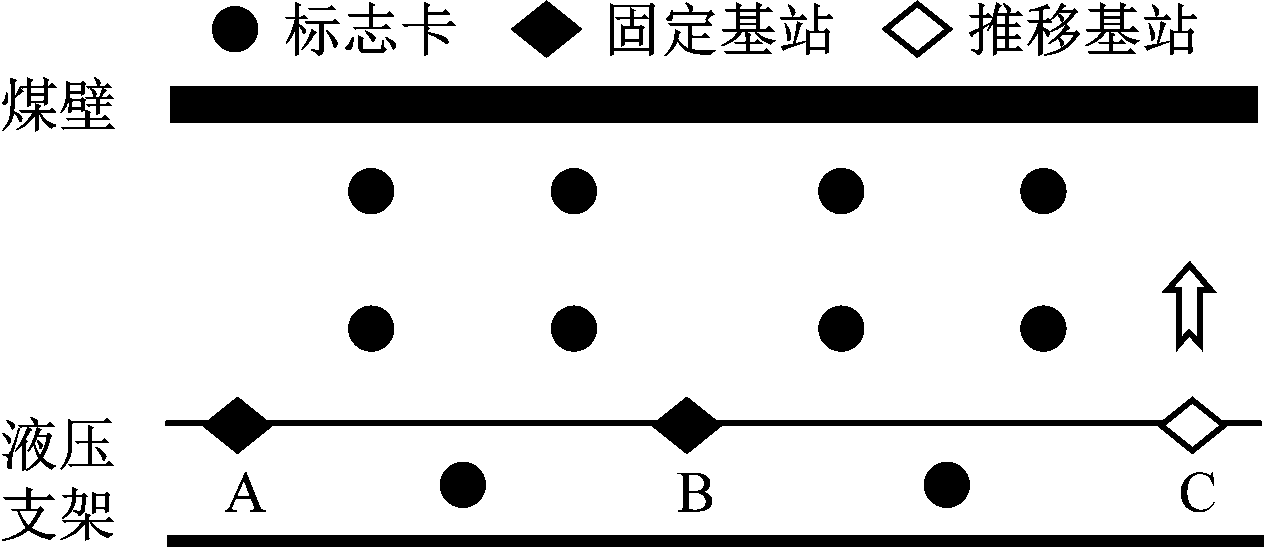

(4) 将车辆标志卡放置到指定位置,其中2个在液压支架内,8个在液压支架外。基站与标志卡位置如图6所示。

图6 基站与标志卡位置

Fig.6 Location schematic diagram of base station and identification card

(5) 利用激光测距仪、纤维卷尺测量并且标定定位基站A,B,C和10个车辆标志卡的初始坐标位置。在之后的测试过程中,车辆标志卡、基站A和基站B保持位置不变。

(6) 在定位系统控制软件中进行基站位置初始化设置,然后定位系统开始与车辆标志卡通信并进行定位。

(7) 测试过程中液压支架位置不发生变动,而是通过改变基站位置来实现液压支架移架的同等效果。将基站C向前移动,并手动发送移架信号给定位系统控制软件。

(8) 系统对基站C的位置进行校准,然后对车辆标志卡进行定位。

(9) 重复步骤(7)和步骤(8)。

(10) 测试数据通过业务化运行的矿井定位系统上传至地面服务器,测试完毕后从服务器下载数据到本地进行分析。

3.2 测试结果分析

3.2.1 基站位置校准精度分析

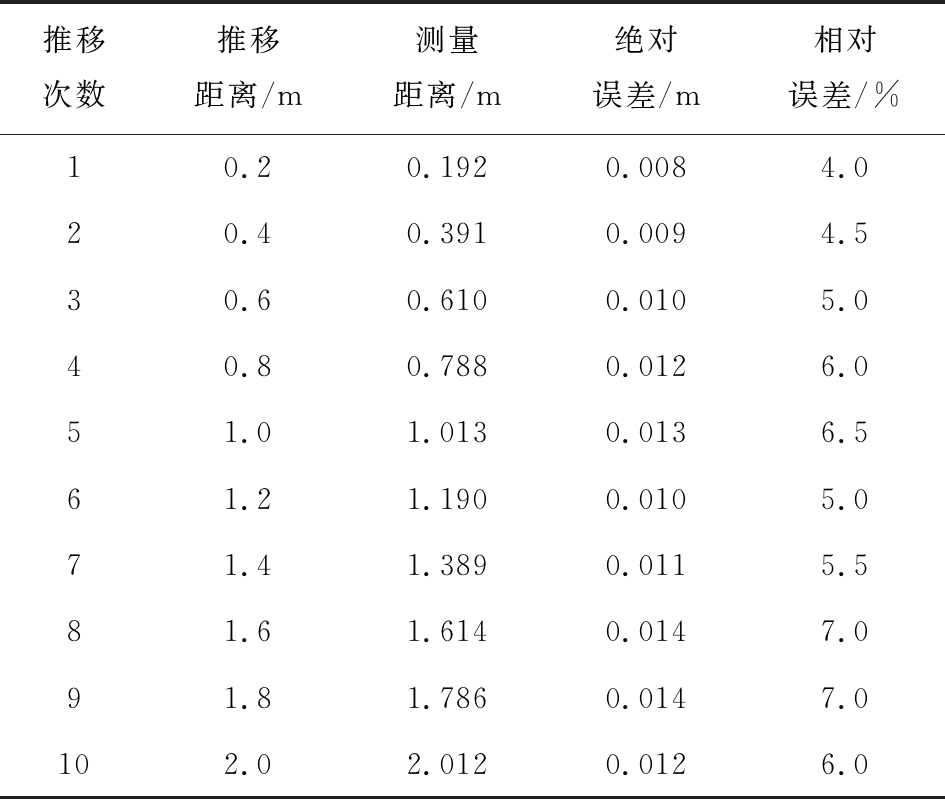

E2308工作面循环进度为0.8 m,采放比为1∶1.12;一刀一放,采放平行作业,放煤步距为0.75~0.8 m。基站C以0.2 m为单位间隔向煤壁方向推移,测量数据见表1。

表1 基站位置校准测量数据

Table 1 Base station position calibration measurement data

推移次数推移距离/m测量距离/m绝对误差/m相对误差/%10.20.1920.0084.020.40.3910.0094.530.60.6100.0105.040.80.7880.0126.051.01.0130.0136.561.21.1900.0105.071.41.3890.0115.581.61.6140.0147.091.81.7860.0147.0102.02.0120.0126.0

测量结果表明,激光校准基站位置的最小误差为0.008 m,最大误差为0.014 m,平均误差为0.011 m,相对误差较小,校准结果较为精确。

3.2.2 系统定位精度分析

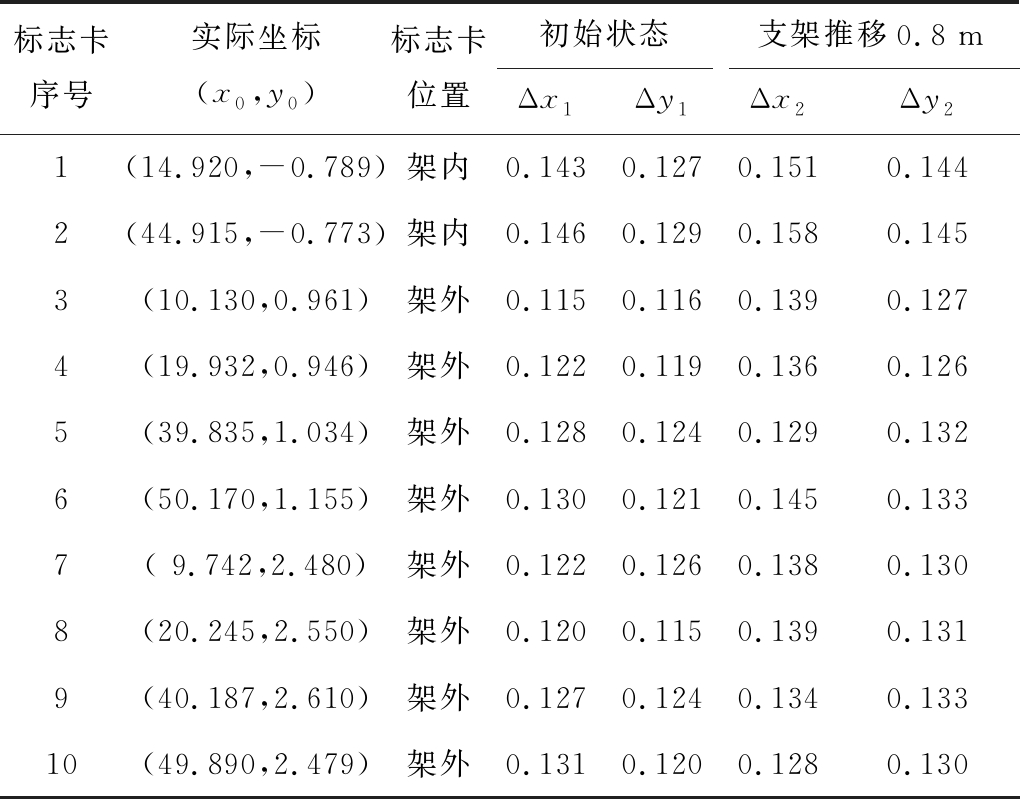

选取初始状态和液压支架推移0.8 m时的状态进行系统定位精度分析,以真实反映经过一次移架后的系统定位精度。

以基站A的天线位置为坐标原点,液压支架延伸方向为X轴,指向煤壁的方向为Y轴,建立相对坐标系,基站B和基站C的天线位置初始坐标分别为(30 m,2.2 m)和(60 m,0)。记录测量结果,并计算X轴和Y轴方向的误差(Δxi=|xi-x0|,Δyi=|yi-y0|,i为标志卡序号,i=1,2,…,10),结果见表2。

表2 系统定位结果

Table 2 System positioning results m

标志卡序号实际坐标(x0,y0)标志卡位置初始状态支架推移0.8 mΔx1Δy1Δx2Δy21(14.920,-0.789)架内0.1430.1270.1510.144 2(44.915,-0.773)架内0.1460.1290.1580.145 3(10.130,0.961)架外0.1150.1160.1390.127 4(19.932,0.946)架外0.1220.1190.1360.126 5(39.835,1.034)架外0.1280.1240.1290.132 6(50.170,1.155)架外0.1300.1210.1450.133 7( 9.742,2.480)架外0.1220.1260.1380.130 8(20.245,2.550)架外0.1200.1150.1390.131 9(40.187,2.610)架外0.1270.1240.1340.13310(49.890,2.479)架外0.1310.1200.1280.130

采用精度计算公式计算2种情况下的系统定位精度。

(8)

计算得到初始状态下的最小误差为0.163 m,最大误差为0.195 m,平均误差为0.177 m。当液压支架向前推进0.8 m时,最小误差为0.182 m,最大误差为0.214 m,平均误差为0.193 m。2种情况下系统平均误差相差0.016 m,与基站位置校准误差0.012 m(表1)相比略大。

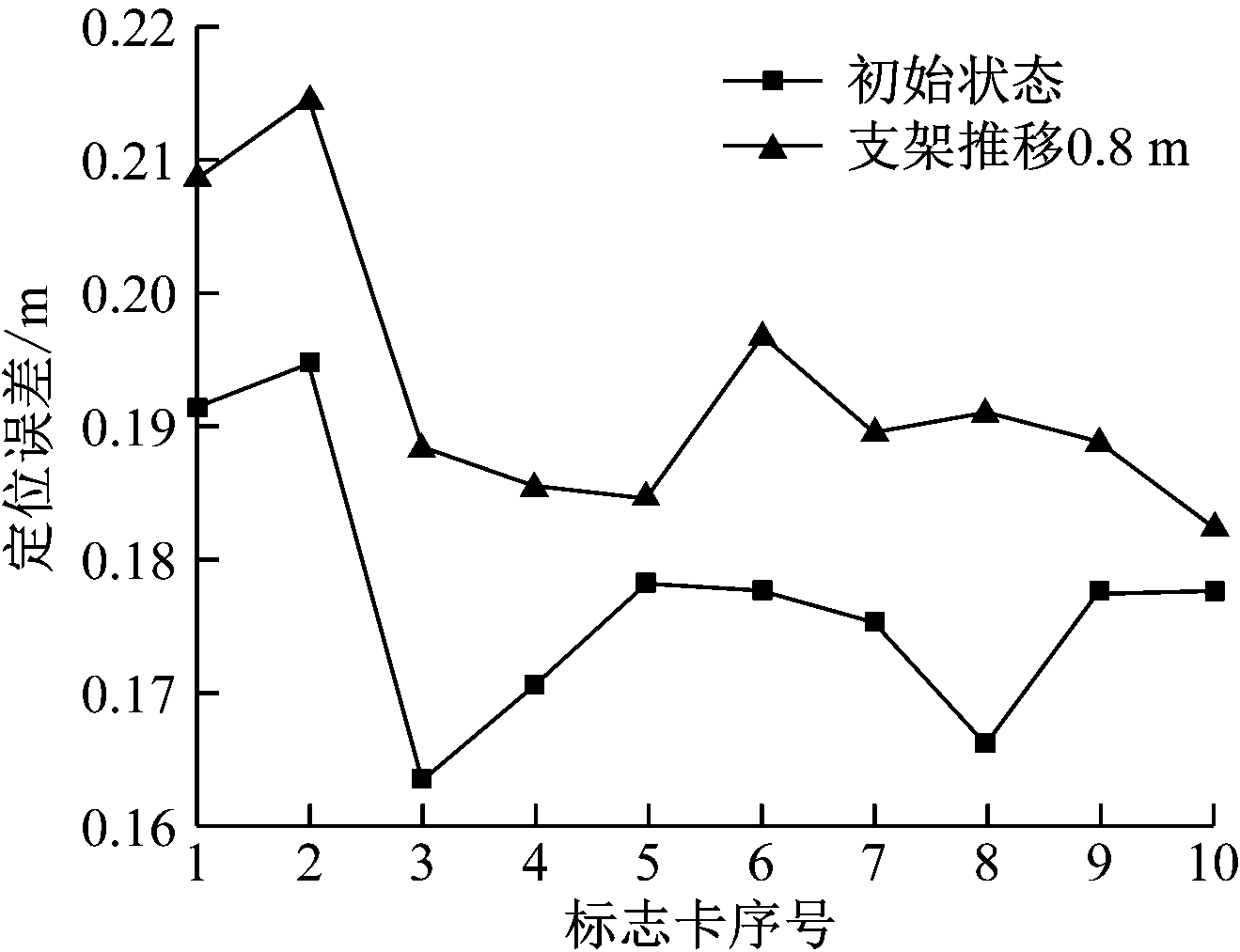

定位误差结果如图7所示。当液压支架推移后,所有标志卡的定位误差均有所增加。根据本文测量结果,由于液压支架推移1次,误差会增大0.016 m,出于对累积误差的考虑,经过一段时间后,应对定位系统统一初始化校准1次。相同情况下,位置在架内的1号和2号标志卡与架外的其他标志卡相比,定位误差均大于0.012 m,这是由金属材质的液压支架遮挡所导致的。

图7 定位误差

Fig.7 Positioning error

4 结语

提出了一种基于UWB与激光测距的综采工作面定位系统,该系统采用DW1000 UWB 芯片实现定位基站和定位标志卡之间的通信,利用UWB定位技术对采煤机进行高精度定位,采用GUJ1400矿用本安型激光测距传感器测量定位基站之间的距离,利用激光测距技术自动校准定位基站位置。在高河煤矿井下E2308工作面进行了定位系统验证,结果表明:系统基站位置校准精度在0.011 m左右,系统定位精度达0.193 m,定位精度较高,有效解决了基站位置校准问题。该系统方案可为UWB精确定位系统推广应用提供借鉴。

[1] 符世琛,李一鸣,张敏骏,等.基于UWB信号的TW-TOF测距技术在狭长巷道中的精度测试实验研究[J].煤炭技术,2017,36(3):246-248.

FU Shichen,LI Yiming,ZHANG Minjun,et al.Accuracy testing experiment in narrow roadway based on TW-TOF ranging technique of UWB signals[J].Coal Technology,2017,36(3):246-248.

[2] 夏婷,李威,王超,等.综采工作面采煤机定位技术研究现状及展望[J].工矿自动化,2017,43(10):24-28.

XIA Ting,LI Wei,WANG Chao,et al.Research status and prospect of shearer positioning technology on fully mechanized coal mining face[J].Industry and Mine Automation,2017,43(10):24-28.

[3] 孙继平.矿井宽带无线传输技术研究[J].工矿自动化,2013,39(2):1-5.

SUN Jiping.Research of mine wireless broadband transmission technology[J].Industry and Mine Automation,2013,39(2):1-5.

[4] 胡青松,张申,吴立新,等.矿井动目标定位:挑战、现状与趋势[J].煤炭学报,2016,41(5):1059-1068.

HU Qingsong,ZHANG Shen,WU Lixin,et al.Localization techniques of mobile objects in coal mines:challenges,solutions and trends[J].Journal of China Coal Society,2016,41(5):1059-1068.

[5] 戴国华,易灵芝,王根平.一种新的基于ZigBee技术定位算法[J].计算机测量与控制,2012,20(4):1105-1107.

DAI Guohua,YI Lingzhi,WANG Genping.A new location algorithm based on ZigBee technology[J].Computer Measurement & Control,2012,20(4):1105-1107.

[6] 郝维来,杨公训.基于UWB无线通信技术在矿井中的应用研究[J].计算机应用研究,2008,25(2):600-602.

HAO Weilai,YANG Gongxun.Application of wireless communication technology based on UWB in coal mine underground[J].Application Research of Computers,2008,25(2):600-602.

[7] 刘清.基于超宽带技术的采煤机定位系统设计[J].煤炭科学技术,2016,44(11):132-135.

LIU Qing.Design on positioning system of shearer based on ultra wide band technology[J].Coal Science and Technology,2016,44(11):132-135.

[8] 刘一鸣,刘万里,张博渊,等.基于UWB的采煤机定位精度提升算法研究[J].工矿自动化,2016,42(12):25-30.

LIU Yiming,LIU Wanli,ZHANG Boyuan,et al.Research of precision improving algorithm of shearer positioning based on UWB[J].Industry and Mine Automation,2016,42(12):25-30.

[9] 叶美图,梁义维,王锟.矿井巷道表面位移激光测量装置研究[J].工矿自动化,2018,44(7):84-87.

YE Meitu,LIANG Yiwei,WANG Kun.Research on laser measuring device of surface displacements of mine roadway[J].Industry and Mine Automation,2018,44(7):84-87.

[10] 李世银,朱媛,王晓明.考虑锚点位置误差的井下TDOA改进算法[J].工矿自动化,2019,45(11):10-13.

LI Shiyin,ZHU Yuan,WANG Xiaoming.Improved TDOA algorithm for underground positioning considering anchor position error[J].Industry and Mine Automation,2019,45(11):10-13.

[11] NEIRYNCK D.An IEEE 802.15.4A ultra-wideband transceiver for real time localisation and wireless sensor networks[M].Cham:Springer International Publishing,2014.

[12] DOTLIC I,CONNELL A,HANG M,et al.Angle of arrival estimation using decawave DW1000 integrated circuits[C]//14th Workshop on Positioning,Navigation and Communications (WPNC),Bremen,2017:1-6.

[13] 詹华伟,詹海潮,赵勇.基于RSSI极大似然估计定位算法的改进与实现[J].河南师范大学学报(自然科学版),2018,46(5):37-41.

ZHAN Huawei,ZHAN Haichao,ZHAO Yong.Improvement and implementation of maximum likelihood estimation positioning algorithm based on RSSI[J].Journal of Henan Normal University(Natural Science Edition),2018,46(5):43-47.

[14] 钟丽鸿,胡成全,金京姬.基于RSSI极大似然估计定位算法的分析与实现[J].吉林大学学报(理学版),2014,52(3):556-560.

ZHONG Lihong,HU Chengquan,JIN Jingji.Analysis and implementation of maximum likelihood estimation positioning algorithm based on RSSI[J].Journal of Jilin University(Science Edition),2014,52(3):556-560.