0 引言

随着煤炭开采安全监控装备技术水平的提高[1-2],许多煤矿都实现了高产高效生产[3],其中综采放顶煤工艺技术得到了广泛应用,使得综放工作面推进速度快、产量高,但同时也导致初采期回风隅角瓦斯浓度偏高[4-5]。初采期是指综放工作面从开切眼回采到基本顶初次垮落的这段时间[6-7]。初采期顶板岩石逐渐垮落,裂隙带发育不充分,而一般的瓦斯抽采主要集中在顶板裂隙带,造成瓦斯抽采效果不佳,回风隅角瓦斯超限,影响矿井的正常生产,因此,初采期的采空区瓦斯治理是防止瓦斯超限的首要任务。

周华东等[8]提出用初采倾向高抽巷、走向高抽巷和辅助倾斜高抽巷来抽采初采期的工作面瓦斯,较好地解决了综放工作面初采期的瓦斯超限问题。张胜利等[9]采用切巷深孔爆破强制放顶充填采空区方法提高了瓦斯排放效率,降低了综放工作面的瓦斯浓度。程志恒等[10]对初采期的工作面围岩应力-裂隙发育及分布特征进行了研究,根据研究结果设计了山西吕梁沙曲煤矿的瓦斯抽采钻孔。张超等[11]开发了多缝线金属射流定向预裂爆破技术,并在山西长治常村矿进行了预裂增透现场试验。吴仁伦等[12]采用数值模拟软件方法研究了顶板预裂法对初采期的瓦斯治理效果。孙家伟[13]对综放工作面初采期的高抽巷布置方式进行了优化,有效解决了初采期的瓦斯超限问题。刘洋[14]提出了用大直径扇形高位钻孔替代倾向高位巷治理采空区瓦斯,在山西吕梁沙曲煤矿进行了试验,大直径扇形高位钻孔抽采效果较为理想。刘志伟[15]针对低渗煤层开展了高压水射流割缝强化措施,煤层的瓦斯抽采流量和浓度显著提升。此外,一些学者分别采用理论分析、数值模拟、现场试验等方法研究了开采稳定时期的采空区覆岩三带高度和裂隙发育,并对钻孔或巷道的参数进行了优化[16-19]。

目前学者们主要研究了开采稳定时期的覆岩裂隙规律,或者采取爆破、预裂等方法使得初采期的覆岩裂隙尽快与采空区导通来抽采采空区瓦斯,由于对初采期煤层上覆岩层的裂隙演化规律掌握不够,不能更好地设计初采期的钻孔轨迹,导致初采期的瓦斯抽采效果不佳。为此,本文以中煤华晋集团有限公司王家岭矿12309综放工作面为例,通过相似模拟实验和数值模拟分析了初采期煤层顶板覆岩结构和裂隙发育规律,并对初采期的高位定向钻孔进行了设计,提出了抛物线型高位定向钻孔瓦斯抽采方法,以期为类似条件的矿井瓦斯防治提供技术参考。

1 工程背景

王家岭矿12309综放工作面平均煤层厚度约为6 m,煤层结构简单;倾向长度为260 m,走向长度为1 321 m。采用长壁后退式采煤法及综合机械化放顶煤工艺,工作面采用U型通风方式,胶带巷进风,回风巷回风,采用自然跨落法管理采空区顶板。12309综放工作面实测瓦斯含量为2.75~3.17 m3/t,整体瓦斯含量无较大变化。

王家岭矿设计日产量大,综放工作面生产强度大,瓦斯涌出量大,曾在多个工作面的初采期采用常规的高位定向钻孔抽采瓦斯,但抽采效果不理想,导致工作面的瓦斯浓度较高。降低初采期采空区的瓦斯浓度、防止回风隅角瓦斯超限成为该矿井目前亟需解决的问题。

2 初采期覆岩裂隙演化规律

2.1 物理相似实验模型

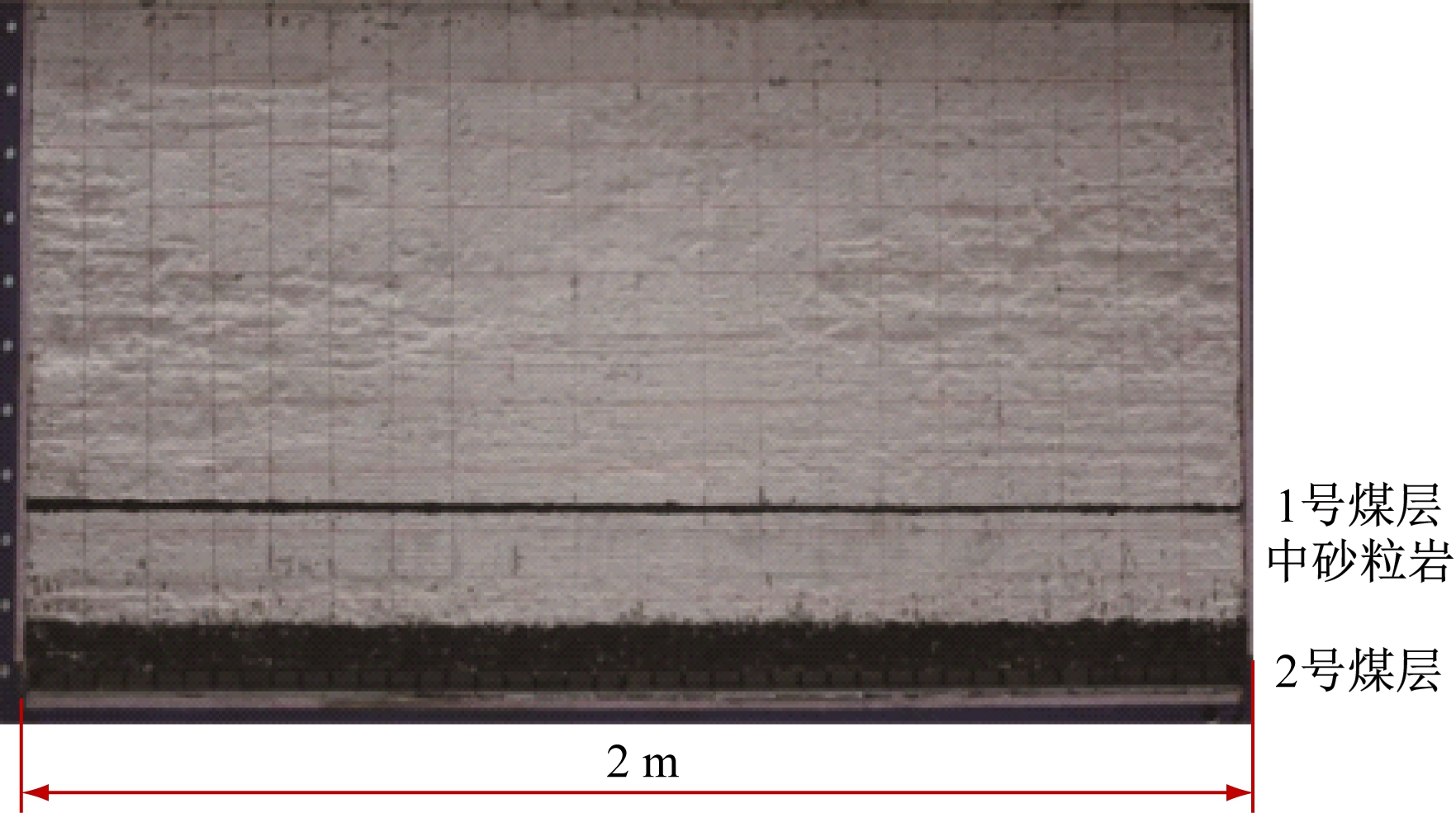

本次相似模拟实验的几何相似常数取值为100,密度相似取1.5,泊松比相似常数取值为1.0。根据王家岭矿实际地质条件、覆岩性质等各因素选择相似模拟材料的配比号(表1),构建2 m走向的物理相似模型,结合模型的大小,逐层计算各分层材料的用量并填充,工作面物理相似模型如图1所示。

图1 工作面物理相似模型

Fig.1 Physical similarity model of working face

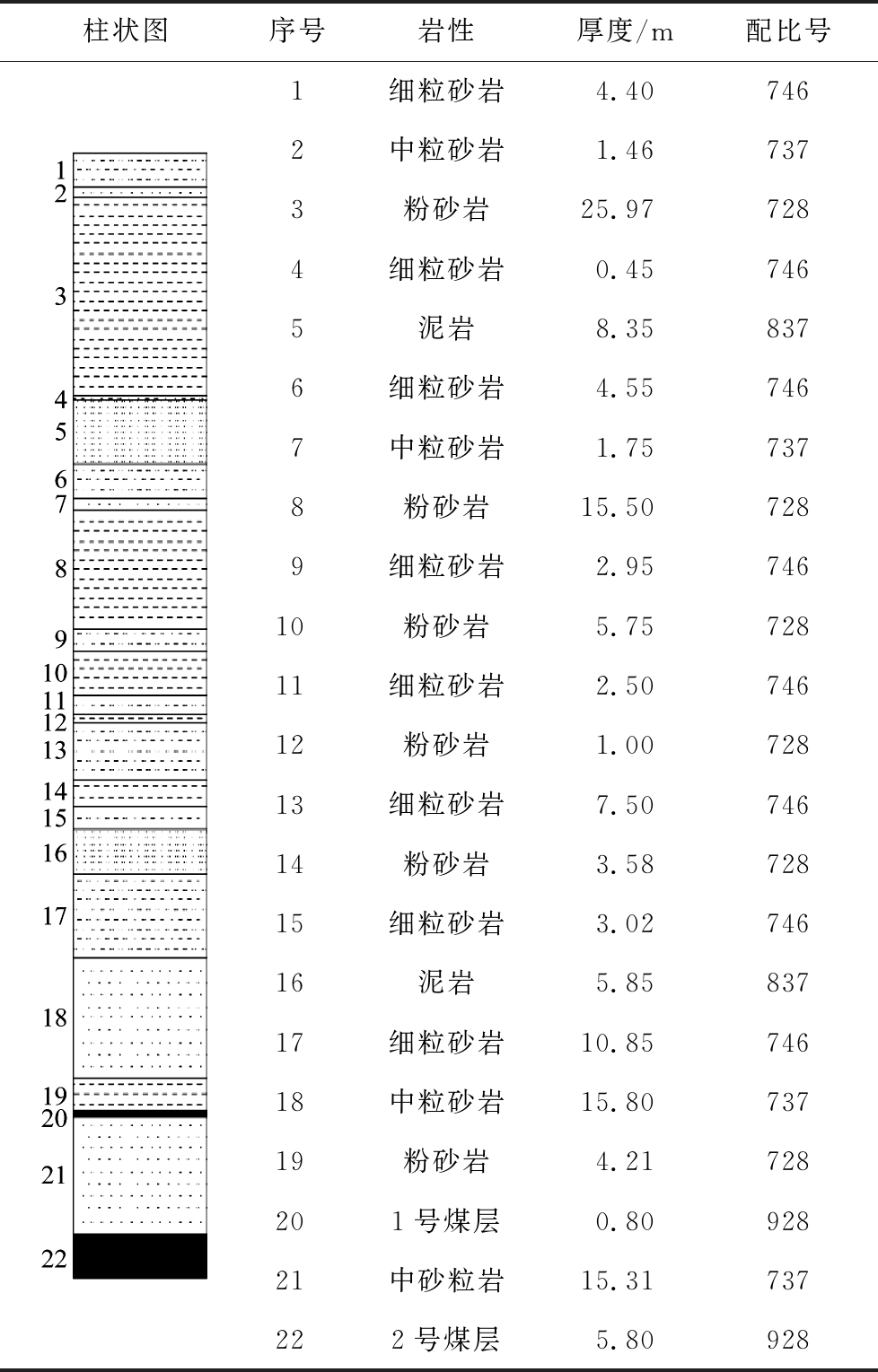

表1 岩层分布及其物理学参数

Table 1 Rock layer distribution and its physical parameters

柱状图序号岩性厚度/m配比号1细粒砂岩4.407462中粒砂岩1.467373粉砂岩25.977284细粒砂岩0.457465泥岩8.358376细粒砂岩4.557467中粒砂岩1.757378粉砂岩15.507289细粒砂岩2.9574610粉砂岩5.7572811细粒砂岩2.5074612粉砂岩1.0072813细粒砂岩7.5074614粉砂岩3.5872815细粒砂岩3.0274616泥岩5.8583717细粒砂岩10.8574618中粒砂岩15.8073719粉砂岩4.21728201号煤层0.8092821中砂粒岩15.31737222号煤层5.80928

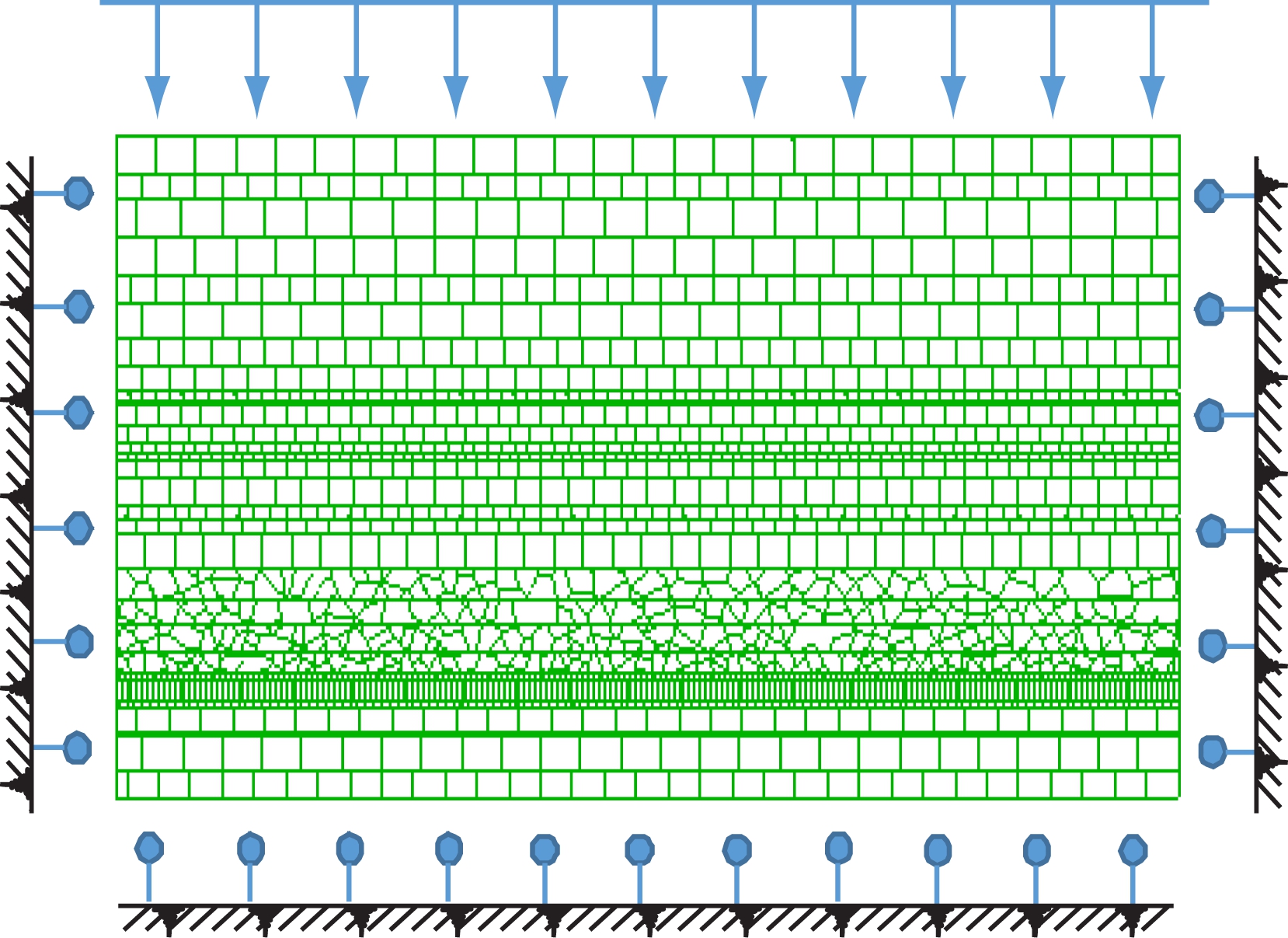

2.2 数值计算模型

采用UDEC数值模拟软件,根据2号煤层顶板岩层物理力学性质(表2)设计走向为400 m、高度为200 m的模型,煤层开采高度为6 m,工作面推进速度为6 m/d,数值计算模型如图2所示。模型左右和底部边界位移固定,顶部施加5 MPa均布载荷模拟上覆岩层应力,覆岩采用弹塑性本构模型,屈服准则采用符合莫尔-库仑屈服准则。在模型左右各留50 m的边界影响区域,研究初采期工作面推进至50 m范围内的覆岩裂隙演化规律。

图2 数值计算模型

Fig.2 Numerical calculation model

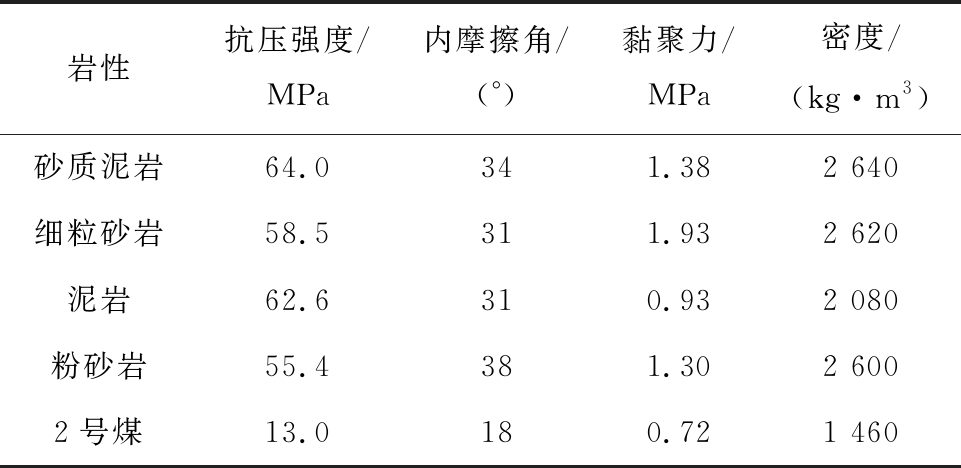

表2 煤岩层物理力学性质

Table 2 Physical and mechanical properties of coal and rocks

岩性抗压强度/MPa内摩擦角/(°)黏聚力/MPa密度/(kg·m3)砂质泥岩64.0341.382 640细粒砂岩58.5311.932 620泥岩62.6310.932 080粉砂岩55.4381.302 6002号煤13.0180.721 460

2.3 采动裂隙发育规律

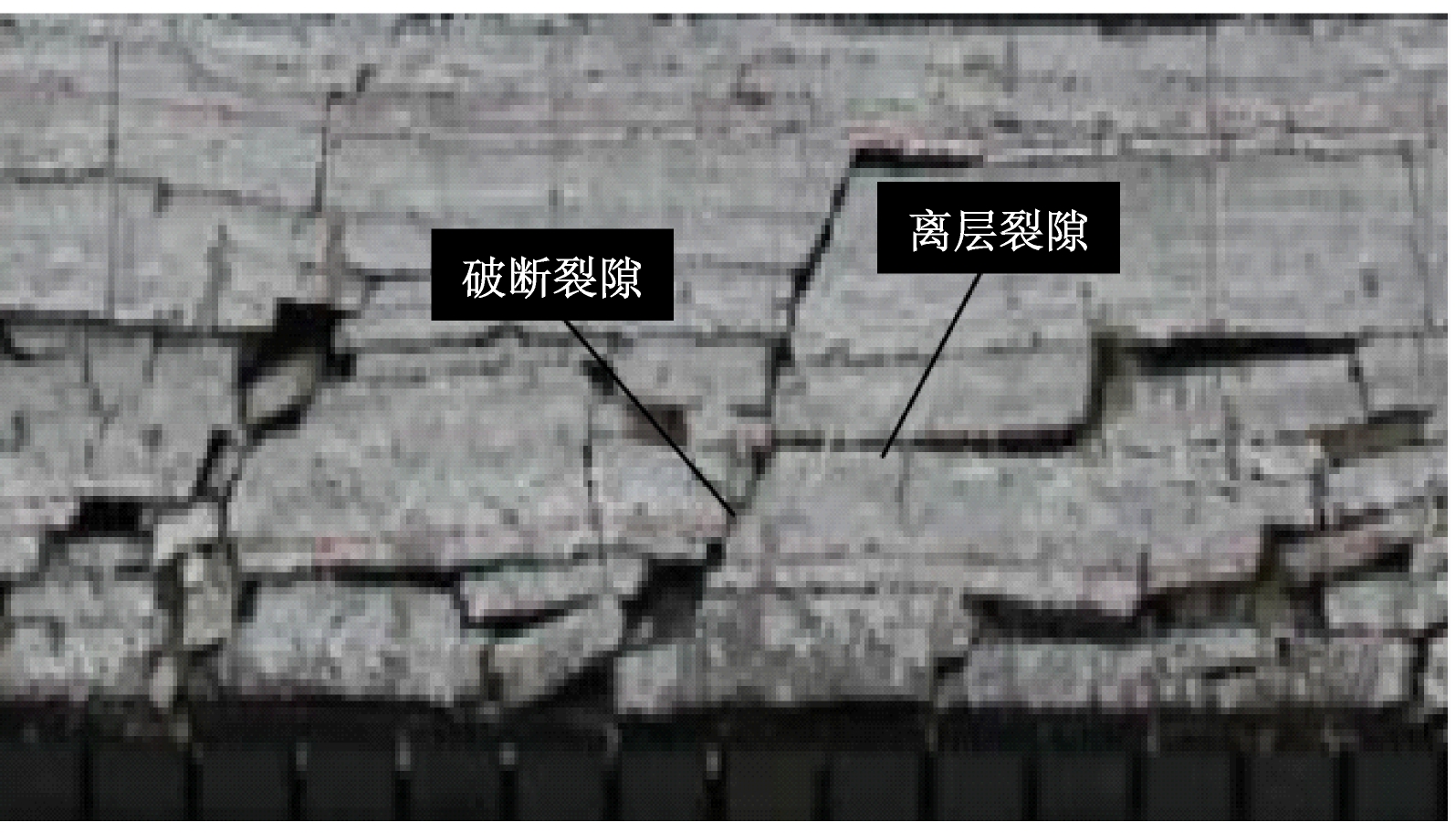

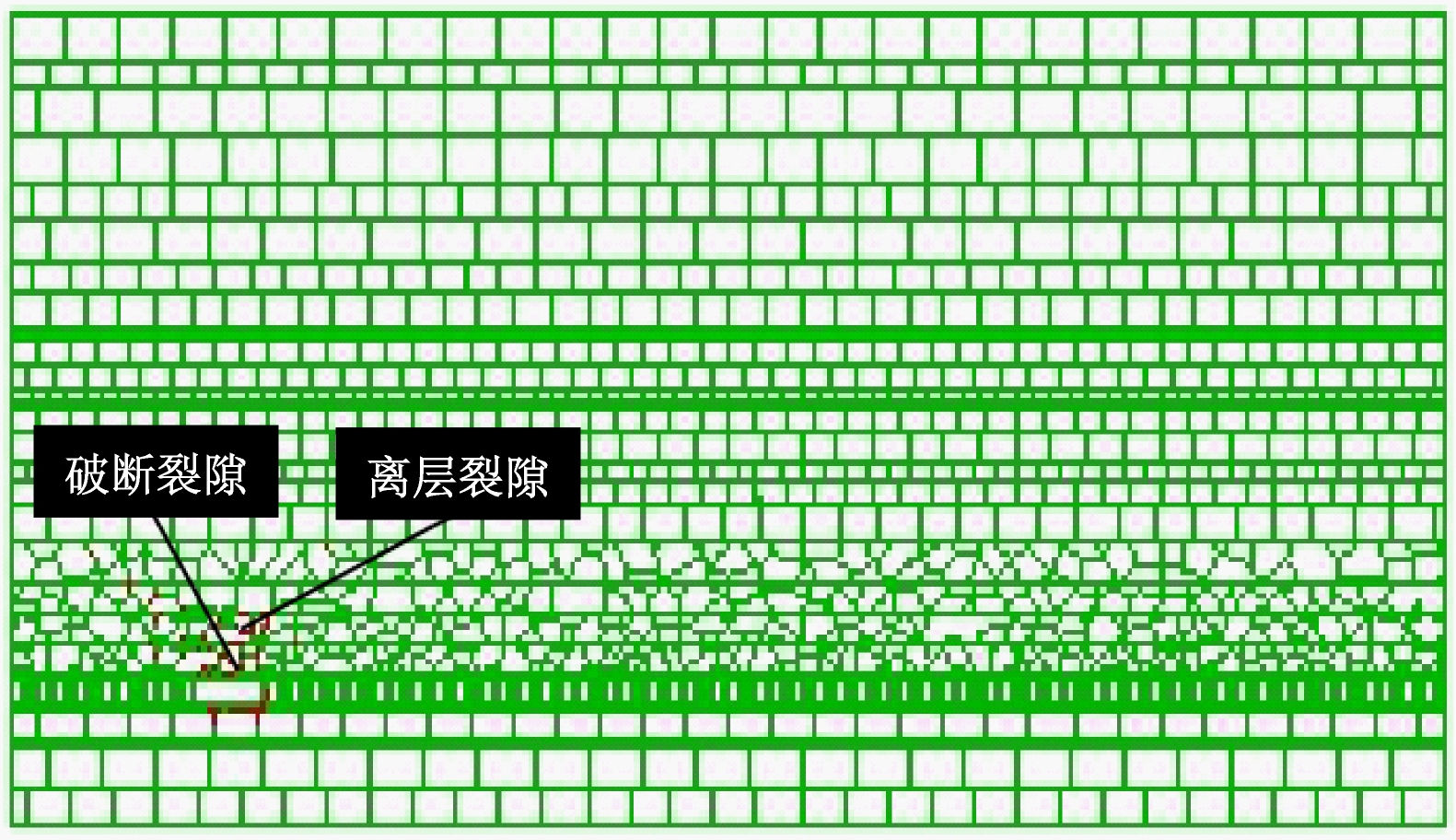

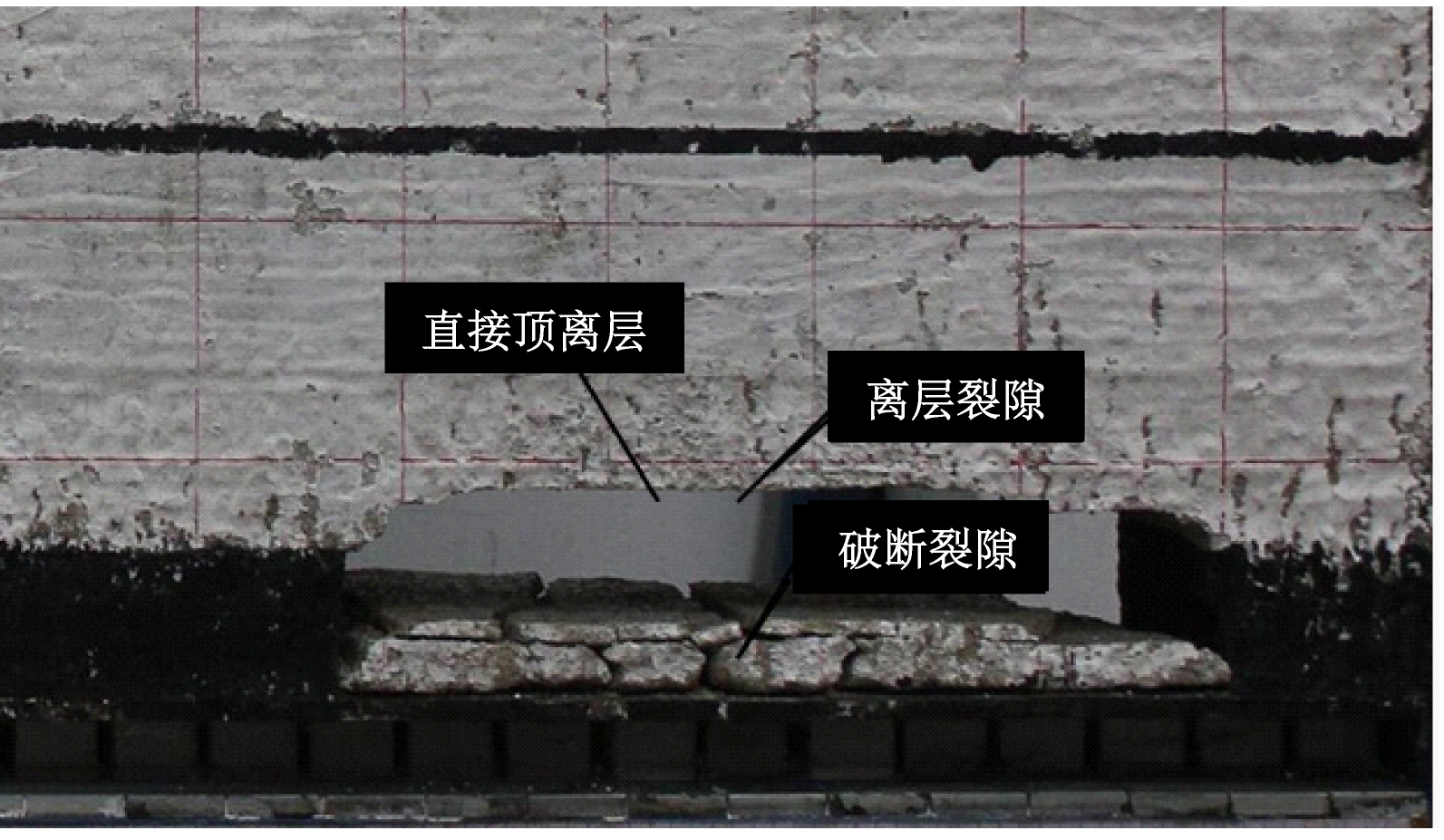

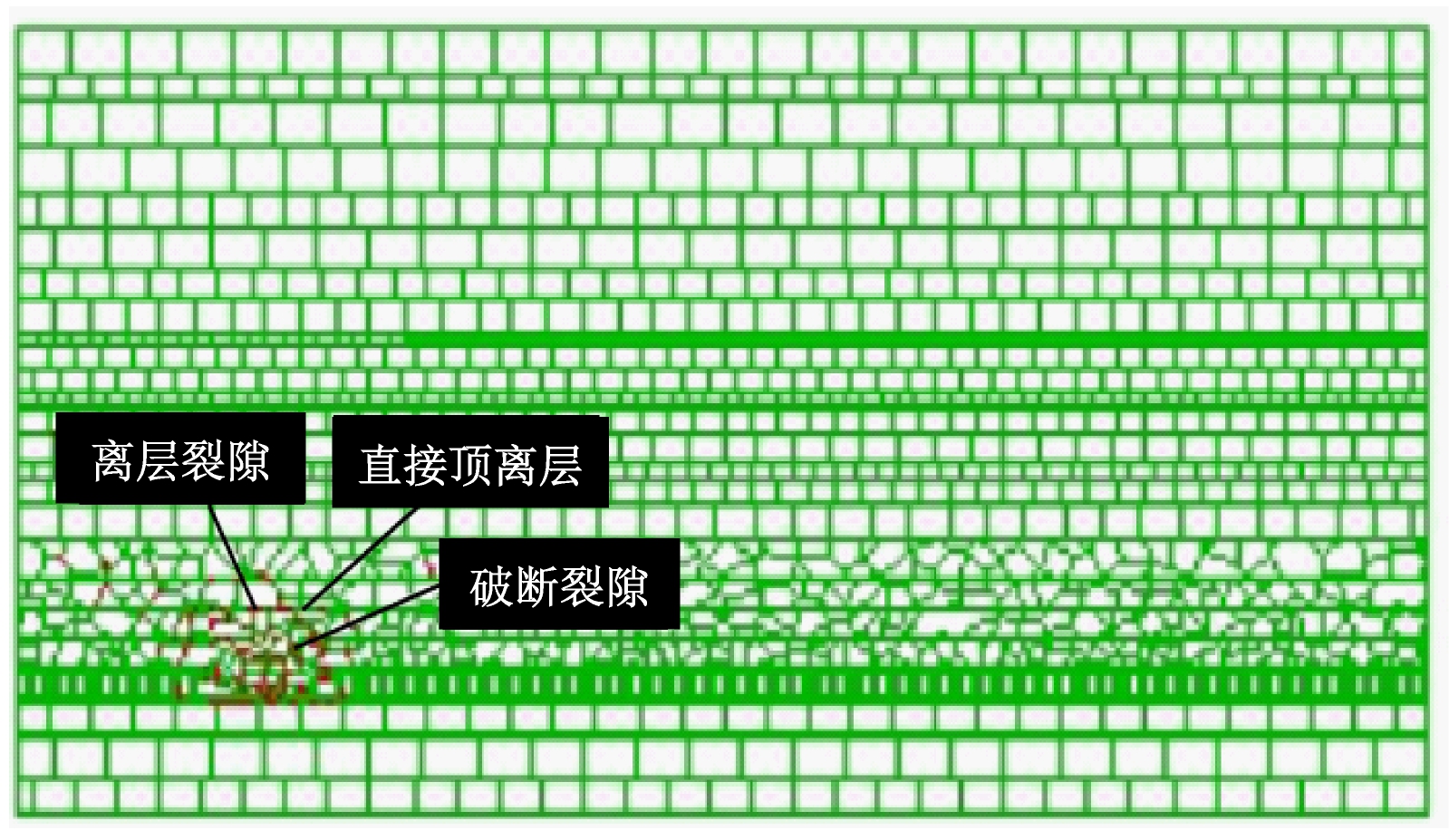

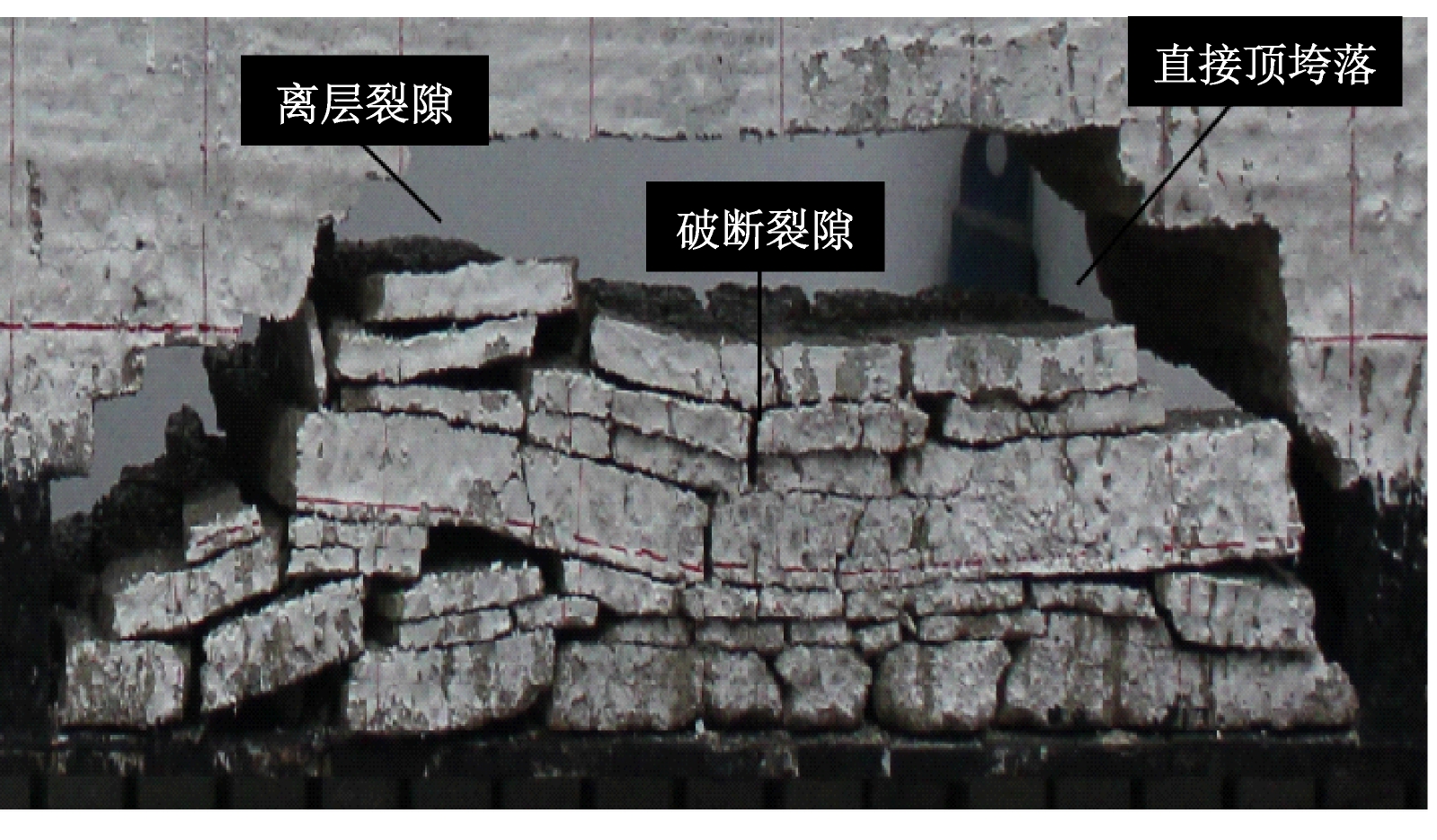

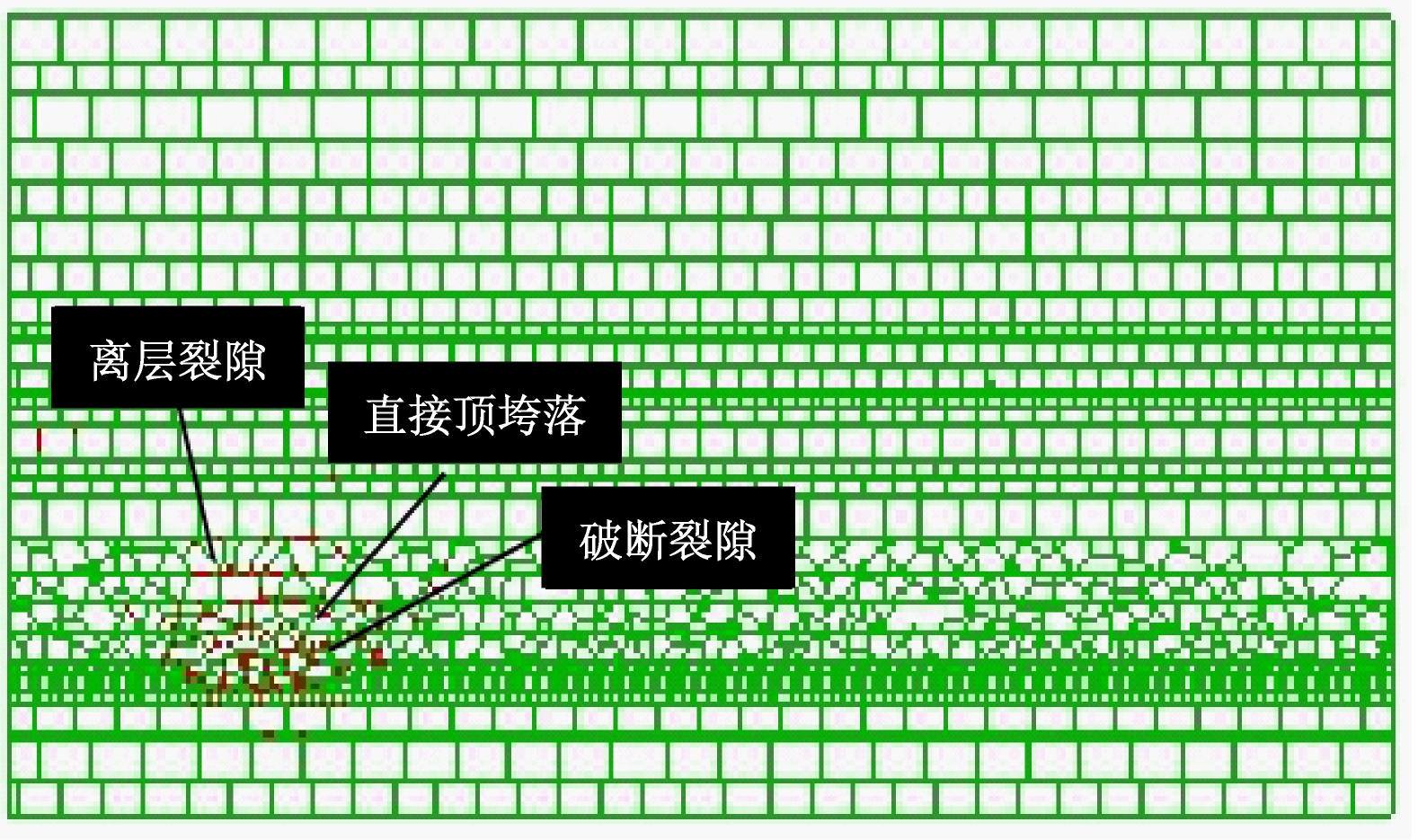

初采期不同推进距离下覆岩结构及裂隙演化模拟如图3所示(红色代表裂隙发育)。由图3可知,工作面煤层开采后,引起覆岩处应力环境发生变化,导致岩体发生不同程度的变形和破坏,在覆岩内部形成采动裂隙。当工作面推进至20 m时,煤层顶板裂隙发育的范围较小,裂隙数量较少,出现了破断裂隙和少量的离层裂隙。随着工作面的推进,顶板裂隙逐步发育,裂隙发育的高度和范围随着推进距离的增加而增大,当工作面推进至35 m时直接顶出现离层。当工作面推进至50 m时,直接顶离层垮落,采空区覆岩破坏大幅增加,覆岩破断裂隙和离层裂隙的数量增多,范围进一步增大,在覆岩13 m处产生较大破坏,形成较多纵向穿层裂隙,破坏一直延伸至28 m高度处,产生若干离层裂隙,覆岩破坏分布形态呈现出近似椭圆抛物状,与初采期覆岩的裂隙发育比较,可判定工作面推进至约50 m时为工作面初次来压。因此,在工作面从开切眼推进至50 m时,根据初采期煤层顶板裂隙的发育情况,若布置常规高位定向水平钻孔,由于此时期裂隙发育高度较低,未达到钻孔控制范围,不能有效抽采初采期采空区的低位瓦斯,可能引起抽采效果不佳或者回风隅角瓦斯超限等。

(a) 工作面推进20 m时的覆岩结构

(b) 工作面推进20 m时的裂隙演化模拟

(c) 工作面推进35 m时的覆岩结构

(d) 工作面推进35 m时的裂隙演化模拟

(e) 工作面推进50 m时的覆岩结构

(f) 工作面推进50 m时的裂隙演化模拟

图3 初采期覆岩结构及裂隙演化模拟

Fig.3 Simulation of overburden structure and fracture evolution during initial mining period

3 初采期工作面瓦斯涌出特征

3.1 工作面瓦斯浓度

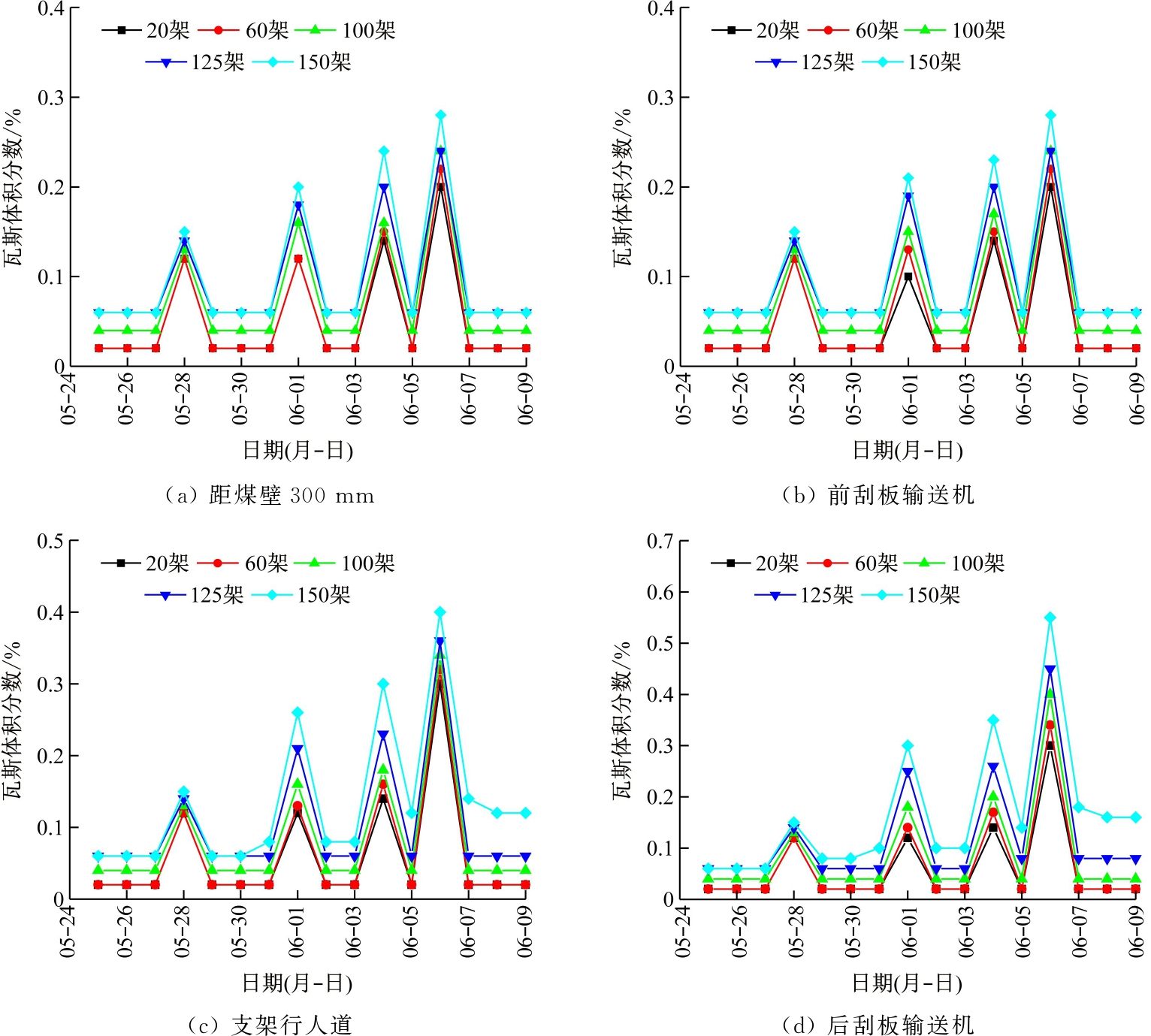

分别对初采期的综放工作面不同位置处的瓦斯浓度进行监测,沿工作面倾向布置5个测点,分别为在20、60、100、125、150号支架处,沿工作面走向分别布置4个测点,分别为距煤壁300 mm、前刮板输送机、支架行人道、后刮板输送机处,初采期工作面不同位置的瓦斯体积分数如图4所示。其中05-25—27、05-29—31、06-02—03、06-05、06-07—09对应的是检修班工作面瓦斯体积分数,05-28、06-01、06-04、06-06对应的是生产班工作面瓦斯体积分数。

图4 初采期工作面瓦斯体积分数

Fig.4 Gas volume fraction of working face during initial mining period

由图4可知,检修期间,不同日期和不同支架处的瓦斯体积分数差别不大,瓦斯体积分数为0.02%~0.12%,工作面暴露煤体自然释放瓦斯量最大仅为1.2 m3/min,分析认为此时涌出量即为工作面在检修时暴露煤体的瓦斯涌出量。05-28之前,生产班与检修班工作面不同位置处的瓦斯浓度变化很小,这是由于在初采阶段采空区范围较小,漏风迅速,将采空区瓦斯排出;05-28—06-06,生产班的瓦斯体积分数逐渐增大,沿工作面倾向,同一日期生产班的不同支架处瓦斯体积分数不同,但瓦斯体积分数变化规律相似,工作面瓦斯体积分数从20~150架支架逐渐增大,且在100~150架支架处瓦斯体积分数的增幅较大,沿工作面走向,由工作面煤壁300 mm→前刮板输送机→支架行人道→后刮板输送机瓦斯体积分数逐渐增大,后刮板输送机的最大瓦斯体积分数接近0.6%,这是由于随着采空区面积的增大,采空区内存在大量瓦斯,漏风风流将采空区积存的瓦斯由100~150架支架的尾部排出,导致工作面的瓦斯体积分数较大。因此,在初采期间,需要设计参数合理的瓦斯抽采钻孔,对采空区的瓦斯进行抽采。

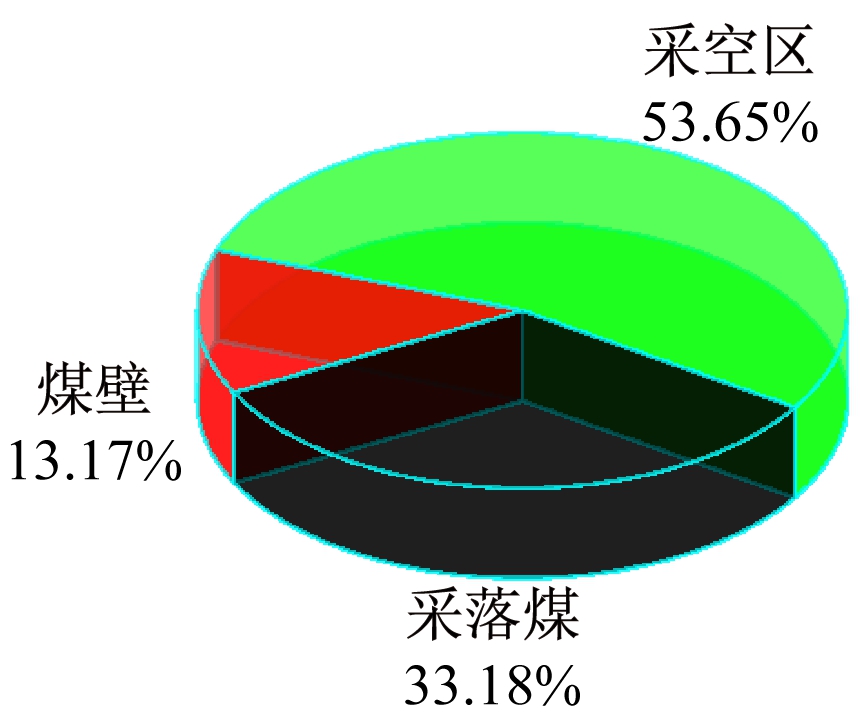

3.2 瓦斯涌出来源

综放工作面的瓦斯按照来源的不同可以分为煤壁瓦斯涌出、采落煤瓦斯涌出以及采空区瓦斯涌出。采用现场实测瓦斯浓度和报表统计法得出了工作面的瓦斯来源及构成,如图5所示。初采期,采落煤释放的瓦斯一部分随着风流排出,另一部分被漏风带入采空区,加之初采期煤层顶板覆岩裂隙发育不充分,采空区遗煤释放的瓦斯和采落煤漏入采空区的瓦斯大量积存到采空区中,采空区瓦斯涌出量占工作面瓦斯涌出量的50%以上。因此,在初采期,采空区的瓦斯涌出是工作面瓦斯涌出的主要来源,需采取高位钻孔对采空区的瓦斯进行抽采,防止采空区顶板来压时工作面瓦斯浓度升高或者超限。

图5 瓦斯来源及比例

Fig.5 Gas source and proportion

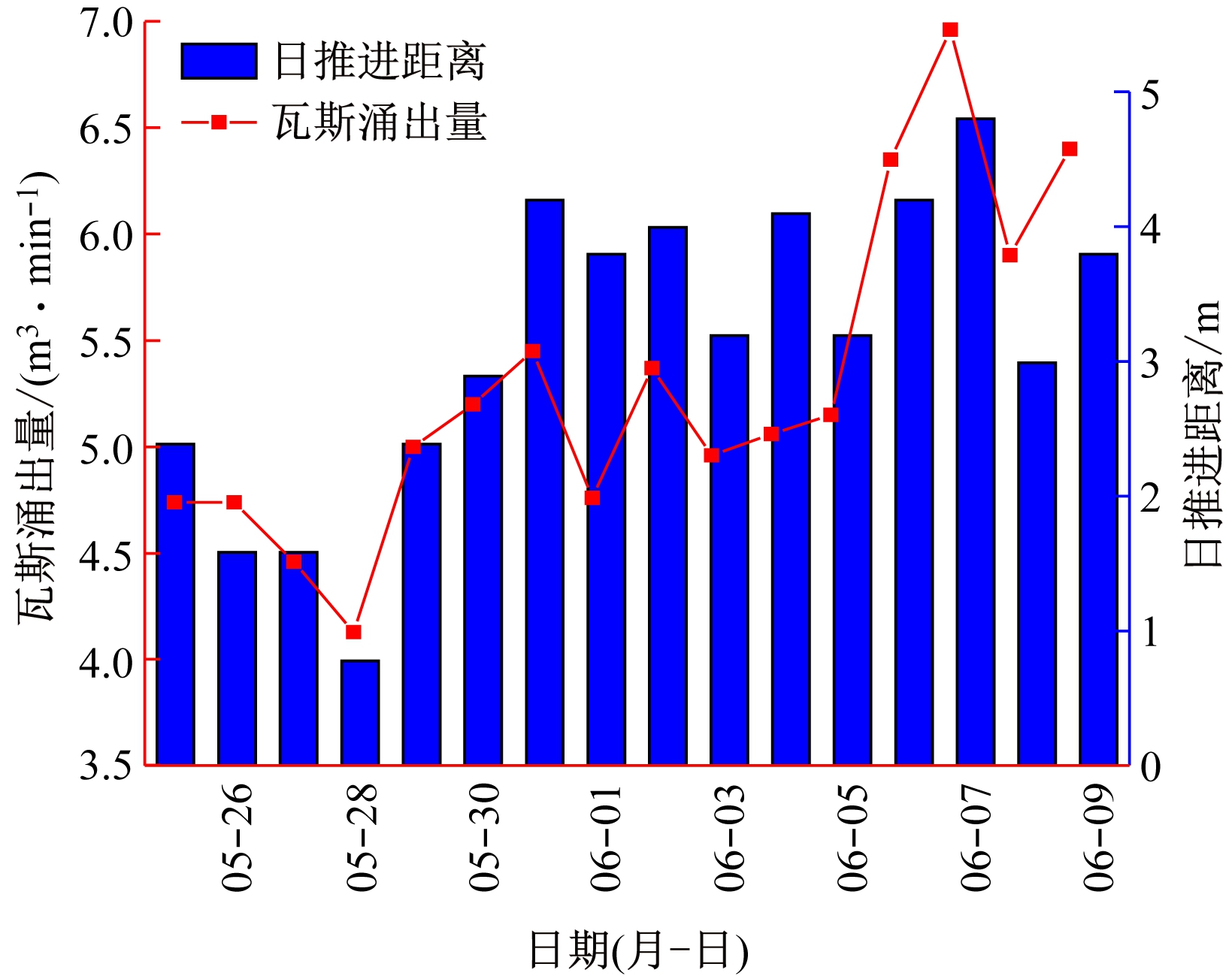

3.3 瓦斯涌出量

初采期工作面瓦斯涌出量如图6所示。从图6可看出,在初采期,工作面瓦斯涌出量整体上呈上升的趋势,且有明显的阶段性特征,大致可分为3个阶段:直接顶垮落前、直接顶垮落至基本顶初次垮落、基本顶垮落后。直接顶垮落前,工作面瓦斯涌出量不超过5 m3/min;随着工作面的推进,直接顶逐渐垮落,造成工作面瓦斯涌出量增大,在05-31达到5.45 m3/min,之后维持在5 m3/min左右;06-05由于基本顶的垮落,瓦斯涌出量大幅度增加,最大瓦斯涌出量接近7 m3/min。

图6 初采期工作面瓦斯涌出量

Fig.6 Gas emission from working face during initial mining period

初采期,采空区瓦斯一部分由工作面风流经回风隅角带入回风流中,一部分积聚在靠近回风一侧的采空区深部,当工作面初次来压时,采空区基本顶短时间内垮落,采空区深部瓦斯短时间内经回风隅角被挤出,可能造成工作面回风隅角瓦斯超限。由初采期的覆岩裂隙演化规律可知,初采期间的裂隙发育不充分,常规的裂隙带高位定向水平钻孔不能有效抽采初采期采空区的低位瓦斯,因此,需对初采期间的高位定向钻孔进行优化设计,防止基本顶来压时引起回风隅角瓦斯超限。

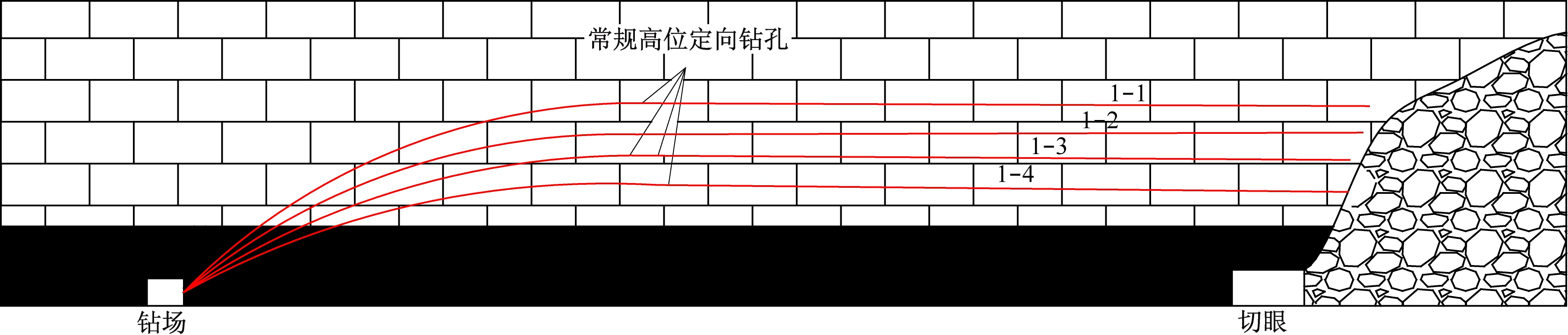

4 抛物线型高位定向钻孔设计

一般情况下,工作面初采期间基本顶初次来压前,采空区上覆岩层垮落高度较低,裂隙发育较少,上部裂隙带还未完全形成,瓦斯不能及时地浮生到裂隙带,若采用常规设计的高位定向水平钻孔(图7)抽采采空区瓦斯,由于覆岩的裂隙发育较少且层位较低,会导致采空区瓦斯抽采效果不佳。王家岭矿曾在多个工作面的初采期采用常规的高位定向水平钻孔抽采瓦斯,但抽采效果不理想,导致工作面的瓦斯浓度较高,因此,为了提高初采期高位定向钻孔的抽采效果,需要对高位定向钻孔的轨迹进行优化设计。

图7 常规设计的高位定向钻孔

Fig.7 A conventional high-level directional drilling

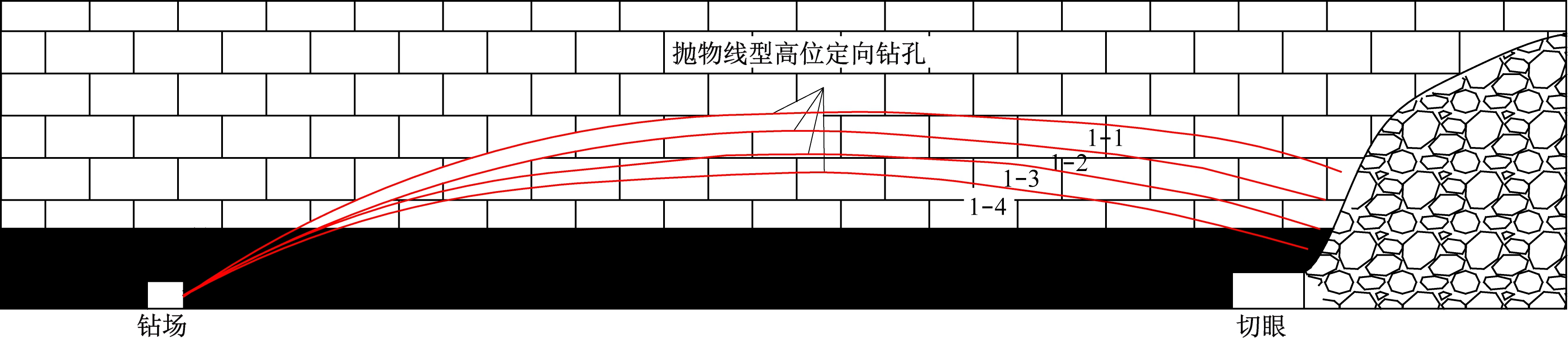

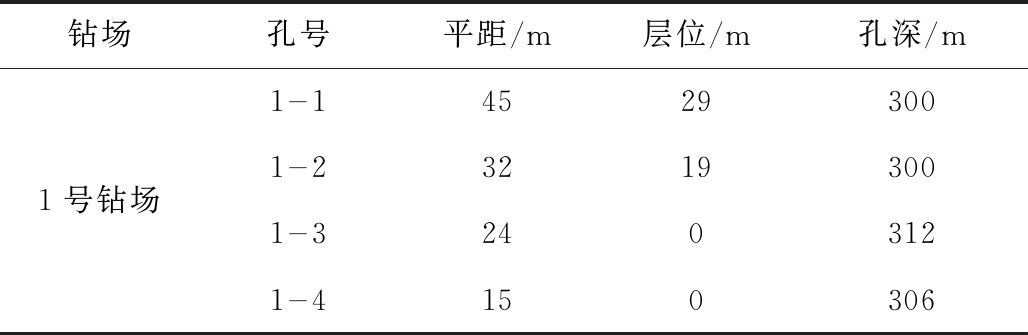

根据对初采期覆岩裂隙演化规律模拟结果可知,在基本顶初次来压前,顶板裂隙发育不充分,因此,根据工作面实际情况,将工作面初采期的第1组高位钻孔设计成抛物线轨迹,该钻孔轨迹将1-3和1-4钻孔终孔位置设计在煤层里,能够和采空区直接导通,用于工作面初采期采空区低位瓦斯抽采,解决了高位水平钻孔初采期层位较高的问题,避免了工作面基本顶初次来压时采空区瓦斯短时间内排出瓦斯造成的上隅角瓦斯浓度偏高的问题。随着工作面的推进,高位钻孔的层位逐渐升高,与裂隙带导通,抽采卸压瓦斯。初采期设计的抛物线型高位定向钻孔剖面图如图8所示,具体参数见表3。

图8 初采期设计的抛物线型高位定向钻孔

Fig.8 A parabolic high-level directional drilling designed during initial mining period

表3 高位钻孔参数

Table 3 Parameters of high-level borehole

钻场孔号平距/m层位/m孔深/m1号钻场1-145293001-232193001-32403121-4150306

5 初采期瓦斯抽采效果考察

5.1 高位钻孔抽采效果

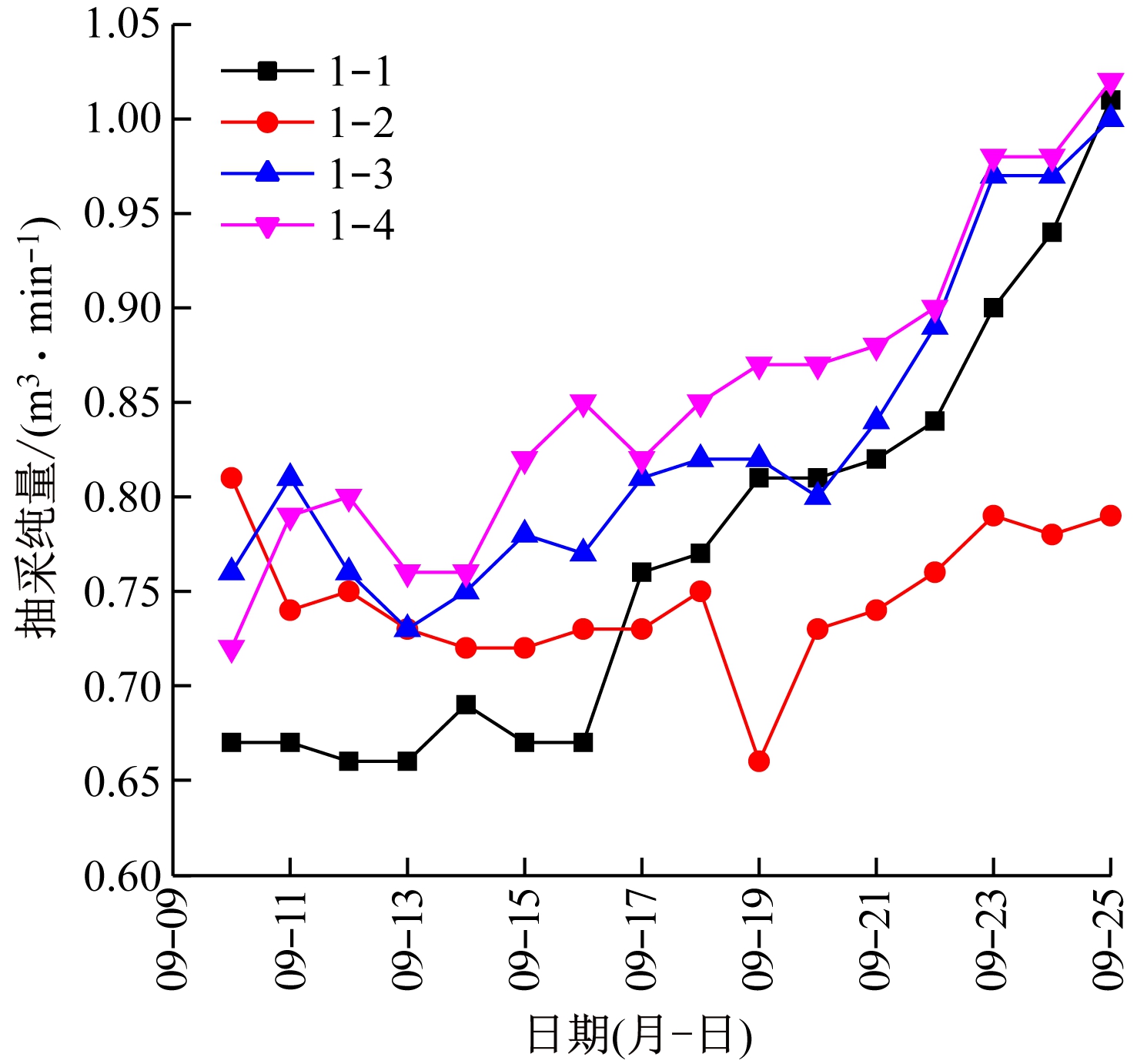

为了对比初采期常规高位定向钻孔的抽采效果和抛物线型高位定向钻孔的抽采效果,分别对常规高位定向钻孔和抛物线型高位定向钻孔的抽采纯量进行了统计分析,如图9、图10所示。

图9 常规高位定向钻孔抽采纯量

Fig.9 Extraction pure volume of conventional high-level directional drilling

图10 抛物线型高位定向钻孔抽采纯量

Fig.10 Extraction pure volume of parabolaic high-level directional drilling

从图9、图10可看出,初采期钻孔的抽采纯量整体上呈上升趋势,说明随着工作面的不断回采,工作面采空区裂隙逐渐发育,钻孔与裂隙导通导致抽采流量逐渐增大。常规高位定向钻孔的抽采纯量在前期较低,不超过0.3 m3/min,而抛物线型高位定向钻孔的抽采纯量在0.65 m3/min以上。常规高位定向钻孔的平均抽采纯量为0.45 m3/min,抛物线型高位定向钻孔的平均抽采纯量为0.71 m3/min,平均瓦斯抽采纯量提高了约37%,表明在初采期间抛物线型高位定向钻孔的抽采效果较好,在工作面采空区基本顶初次来压之前有效地抽采了采空区积存的瓦斯。

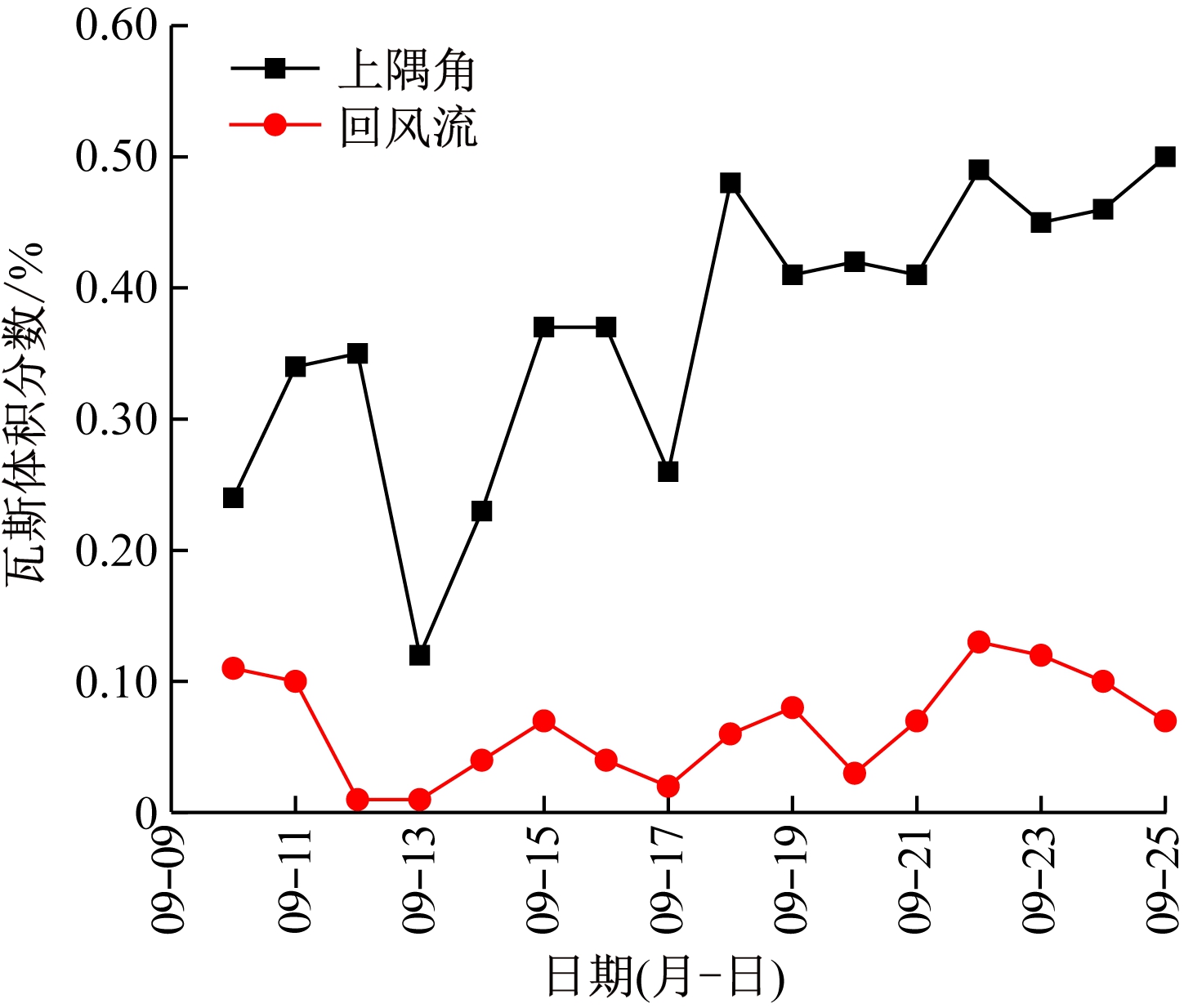

5.2 工作面瓦斯治理效果

初采期高位钻孔抽采下的工作面上隅角和回风流最大瓦斯体积分数如图11所示。从图11可看出,利用抛物线型高位定向钻孔抽采采空区瓦斯,采空区瓦斯能被及时抽出,防止了瓦斯涌出到工作面,初采期间上隅角最大瓦斯体积分数为0.12%~0.50%,平均瓦斯体积分数为0.36%,回风流最大瓦斯体积分数为0.01%~0.13%,平均瓦斯体积分数为0.06%,瓦斯体积分数均小于0.80%,达到了工作面瓦斯治理的预期效果,工作面能够安全高效生产。因此,工作面初采期利用抛物线型高位定向钻孔抽采瓦斯,在保障工作面的安全回采中起到了至关重要的作用。

图11 初采期工作面上隅角和回风流最大瓦斯体积分数

Fig.11 Maximum gas volume fraction in upper corner of working face and return air flow during initial mining period

6 结论

(1) 初采期的煤层顶板裂隙较少,随着工作面的推进,顶板裂隙逐步发育,裂隙发育的高度和范围随着推进距离的增加而增大,裂隙最大发育高度约为28 m,工作面初采来压步距约为50 m。

(2) 沿工作面倾向,瓦斯浓度从20~150架支架逐渐增大;沿工作面走向,由工作面煤壁300 mm→前刮板输送机→支架行人道→后刮板输送机瓦斯浓度逐渐增大。初采期工作面瓦斯涌出量呈上升趋势,采空区瓦斯涌出量占比超过50%,是工作面瓦斯涌出的主要来源。

(3) 为了优化初采期高位钻孔的抽采效果,结合初采期覆岩裂隙演化规律,对初采期的高位定向钻孔的轨迹进行了优化设计。将工作面初采期的高位水平长钻孔设计成抛物线轨迹,该钻孔轨迹将钻孔终孔位置设计在煤层里,能够和采空区直接导通,用于工作面初采期采空区低位瓦斯抽采,解决了高位水平钻孔初采期层位较高的问题,避免了工作面基本顶初次来压时采空区瓦斯短时间内排出造成的上隅角瓦斯浓度偏高的问题。

(4) 对比了常规高位定向钻孔和抛物线型高位定向钻孔的抽采纯量,抛物线型高位定向钻孔抽采效果较好,平均瓦斯抽采纯量提高了约37%。采用抛物线型高位定向钻孔抽采后,上隅角和回风流最大瓦斯体积分数分别为0.50%和0.13%,均小于0.80%,达到了瓦斯抽采的预期效果,保障了工作面的安全高效生产。

[1] 孙继平.煤矿监控新技术与新装备[J]. 工矿自动化,2015,41(1):1-5.

SUN Jiping. New technologies and new equipments of coal mine monitoring[J]. Industry and Mine Automation,2015,41(1):1-5.

[2] 王清峰,陈航. 瓦斯抽采智能化钻探技术及装备的发展与展望[J]. 工矿自动化,2018,44(11):18-24.

WANG Qingfeng,CHEN Hang. Development and prospect on intelligent drilling technology and equipment for gas drainage[J]. Industry and Mine Automation,2018,44(11):18-24.

[3] 王海锋, 程远平, 沈永铜,等. 高产高效工作面顶板走向钻孔瓦斯抽采技术[J]. 采矿与安全工程学报, 2008,85(2):168-171.

WANG Haifeng, CHENG Yuanping, SHEN Yongtong, et al. Gas drainage technology of along-strike roof drills in working face with high production and efficiency[J].Journal of Mining and Safety Engineering, 2008,85(2):168-171.

[4] 王家臣,张锦旺,王兆会.放顶煤开采基础理论与应用[M].北京:科学出版社,2018.

WANG Jiachen, ZHANG Jinwang, WANG Zhaohui. Basic theories and applications in top-coal caving mining[M]. Beijing:Science Press,2018.

[5] 张瑞林,高建良,张子敏.设瓦斯巷综放工作面瓦斯分布及分流特征[J].煤炭科学技术, 2001, 29(7):24-26.

ZHANG Ruilin, GAO Jianliang, ZHANG Zimin. Gas distribution and split flow feature in gas gateway of fully mechanized caving face[J]. Coal Science and Technology, 2001, 29(7):24-26.

[6] 陈凯,杨胜强,刘亚东.石港矿15109综放工作面初采期瓦斯涌出特征分析[J].煤矿安全,2012, 43(12):157-160.

CHEN Kai, YANG Shengqiang, LIU Yadong. Gas emission feature analysis in No.15109 fully mechanized caving face of Shigang Coal Mine during initial mining period[J].Safety in Coal Mines, 2012, 43(12):157-160.

[7] 宋亚伟,杨胜强,赵彤宇,等.顶板预裂爆破技术在工作面初采期瓦斯治理中的应用[J].矿业安全与环保, 2019,46(2):61-65.

SONG Yawei, YANG Shengqiang, ZHAO Tongyu, et al. Application of roof pre-cracking technology in gas control in initial mining stage on working face[J]. Mining Safety and Environmental Protection, 2019, 46(2):61-65.

[8] 周华东,许家林,胡国忠,等. 综采工作面初采期局部高抽巷瓦斯治理效果分析[J]. 煤炭科学技术,2012, 40(5):55-59.

ZHOU Huadong, XU Jialin, HU Guozhong, et al. Effect analysis on gas control with local high level gas drainage gateway at initial mining period of fully mechanized top coal caving minging face[J].Coal Science and Technology, 2012, 40(5):55-59.

[9] 张胜利,张昌锁,王银涛,等. 定向断裂爆破在综放工作面初采切巷的应用[J]. 北京理工大学学报,2017, 37(2):135-140.

ZHANG Shengli, ZHANG Changsuo, WANG Yintao, et al. Directional fracture blasting in open-off cut of fully-mechanized caving mining face during primary mining[J].Transaction of Beijing Institute of Technology, 2017, 37(2):135-140.

[10] 程志恒,齐庆新,李宏艳,等. 近距离煤层群叠加开采采动应力-裂隙动态演化特征实验研究[J]. 煤炭学报, 2016, 41(2):367-375.

CHENG Zhiheng, QI Qingxin, LI Hongyan, et al. Evolution of the superimposed mining induced stress-fissure field under extracting of close distance coal seam group[J]. Journal of China Coal Society, 2016, 41(2):367-375.

[11] 张超,林柏泉,周延,等. 多缝线金属射流定向预裂爆破技术在瓦斯抽采中的应用[J]. 煤炭学报, 2014, 39(增刊1):100-104.

ZHANG Chao, LIN Baiquan, ZHOU Yan, et al. Application of multi-seam metal jet directed pre-split blasting technology in gas extraction[J].Journal of China Coal Society, 2014, 39(S1):100-104.

[12] 吴仁伦,许家林,秦伟.顶板预裂治理综放面初采期瓦斯的数值模拟研究[J]. 采矿与安全工程学报, 2011, 28(2):319-322.

WU Renlun, XU Jialin, QIN Wei. Numerical simulation of gas control in fully mechanized top coal caving face with roof pre-splitting at initial mining period[J]. Journal of Mining and Safety Engineering, 2011, 28(2):319-322.

[13] 孙家伟. 石港煤矿坚硬顶板高瓦斯综放面初采期瓦斯涌出特征及治理关键技术研究[D]. 徐州:中国矿业大学,2014.

SUN Jiawei.Research on the gas emission characteristics and key technology to control during initial mining period of hard roof and high gas fully mechanized mining face[D]. Xuzhou: China University of Mining and Technology, 2014.

[14] 刘洋.高瓦斯矿井采空区大直径高位钻孔瓦斯抽采技术研究[D]. 太原:太原理工大学, 2013.

LIU Yang.Study on gas drainage technology with large diameter high level sector boreholes of the goaf in high gas mine[D]. Taiyuan: Taiyuan University of Technology,2013.

[15] 刘志伟. 低渗煤层高压水射流割缝强化瓦斯抽采技术研究[J]. 中国安全生产科学技术, 2019,15(7):75-80.

LIU Zhiwei. Study on high pressure water jet slotting technology for enhancing gas drainage in low permeability coal seam[J].Journal of Safety Science and Technology,2019,15(7):75-80.

[16] 杨宏伟,姜福兴,尹永明.基于微地震监测技术的顶板高位钻孔优化技术研究[J].煤炭学报, 2011,36(增刊2):436-439.

YANG Hongwei, JIANG Fuxing, YIN Yongming. Based on micro-seismic monitoring technology of the high roof drilling optimization technology[J]. Journal of China Coal Society, 2011,36(S2):436-439.

[17] 徐永佳. 高瓦斯矿井高抽巷合理布置及终巷位置确定研究[J]. 煤炭科学技术, 2018,46(11):93-100.

XU Yongjia. Study on reasonable arrangement of upper level drainage-way and determination of final roadway position in high gassy mine[J].Coal Science and Technology, 2018,46(11):93-100.

[18] 林海飞,李树刚,成连华,等. 覆岩采动裂隙带动态演化模型的实验分析[J]. 采矿与安全工程学报,2011, 28(2):298-303.

LIN Haifei, LI Shugang, CHENG Lianhua, et al. Experimental analysis of dynamic evolution model of mining-induced fissure zone in overlying strata[J]. Journal of Mining and Safety Engineering, 2011,28(2):298-303.

[19] 袁亮. 卸压开采抽采瓦斯理论及煤与瓦斯共采技术体系[J]. 煤炭学报, 2009,34(1):1-8.

YUAN Liang. Theory of pressure relieved gas extraction and technique system of integrated coal production and gas extraction[J]. Journal of China Coal Society, 2009,34(1):1-8.