0 引言

矿用水平定向钻机是进行煤矿井下瓦斯抽放、井下高压探放水、煤层厚度探测、地质结构探测、矿井水害治理等过程中重要的钻进工具[1-4],能够实现长钻孔定向钻进和钻孔轨迹精确控制,提高瓦斯抽采效率[5]。与钻机配套的智能化电控系统既能够有效保障生产安全,又可以充分发挥钻机钻探优势,对井下高效生产具有重要的现实意义。闫毅等[6]设计了一种基于PLC的矿井钻机控制系统,该系统运用PID控制算法对液压泵驱动电动机、液压泵及动力头进行控制,实现了矿井钻机的自动控制。赵良[7]设计了一种煤层气车载钻机电控系统,该系统基于CAN总线通信网络和分布式控制架构,实现了参数在线监测和钻进控制功能,硬件集成度高。王贺剑等[8]设计了一种煤矿坑道钻机电控系统,该系统基于钻进控制策略,实现了钻机远程控制和自动钻进。目前矿用水平定向钻机已实现国产化,但与之配套的电控系统智能化程度低、功能单一、安全性差,满足不了智慧矿山的发展需求[9-10]。针对上述问题,开发了一套矿用水平定向钻机智能化电控系统。

1 系统总体设计

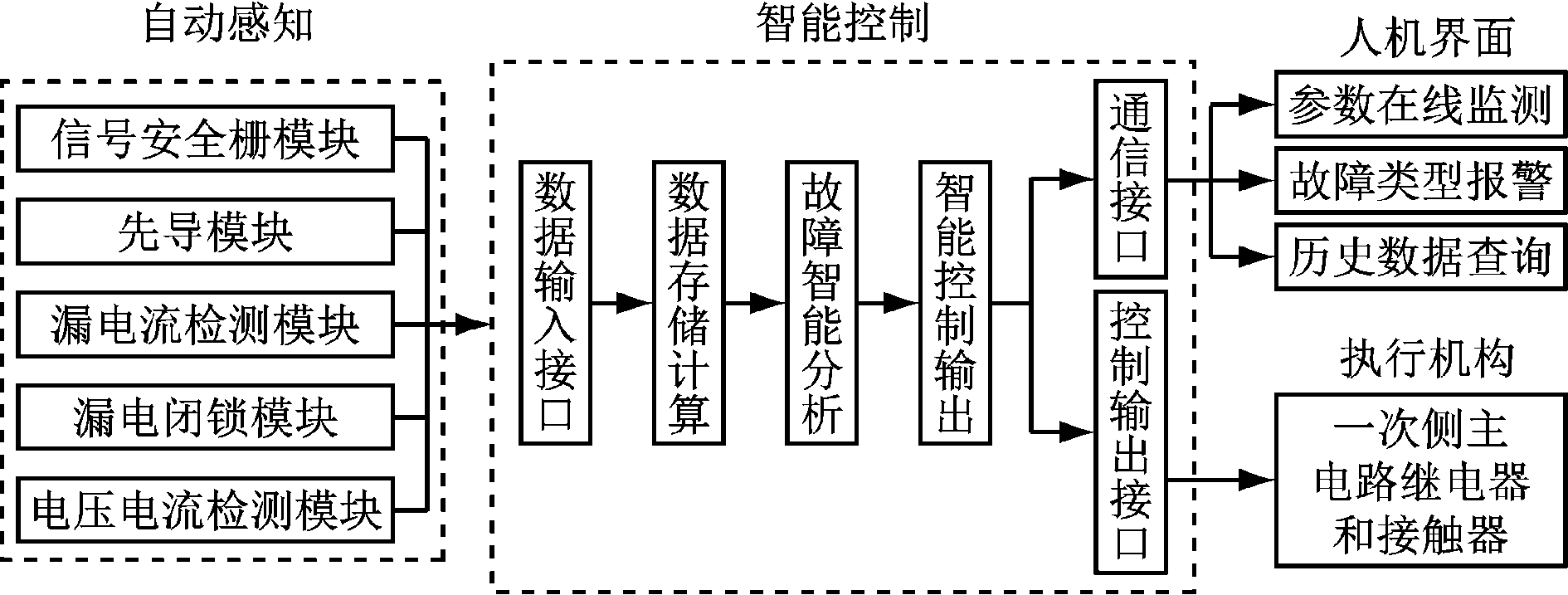

矿用水平定向钻机智能化电控系统总体架构如图1所示,包括自动感知单元、智能控制单元、人机界面单元和执行机构单元。自动感知单元包括信号安全栅模块、先导模块、漏电流检测模块、漏电闭锁模块和电压电流检测模块,采集传感器信号并传输至智能控制单元。智能控制单元主要进行数据存储计算、故障智能分析和智能控制输出,将处理后的信息通过通信接口送至人机界面单元,并按照故障智能分析结果控制执行机构单元动作。人机界面单元主要实现系统参数在线监测、故障类型报警及历史数据查询功能。执行机构单元由一次侧主电路继电器和接触器组成,实现电动机驱动功能。

图1 矿用水平定向钻机智能化电控系统总体架构

Fig.1 Overall structure of intelligent electric control system for mine horizontal directional drilling rig

2 系统硬件设计

矿用水平定向钻机智能化电控系统硬件主要由微处理器、电压电流检测模块、安全栅采集模块、漏电闭锁模块、漏电流检测模块和先导模块组成。

(1) 微处理器。STM32F407系列微处理器芯片具有168 MHz高速主频、浮点运算模块及数字信号处理单元,可实现各种复杂算法计算[11]。

(2) 电压电流检测模块。电压和电流是电控系统的2个关键故障参数,通过对其可靠检测,可以精准定位故障类型。电压电流检测模块采用交流采样法,以保持原始参数的完整性,确保故障信息不丢失,为智能识别和快速切除系统故障提供可靠保障[12]。

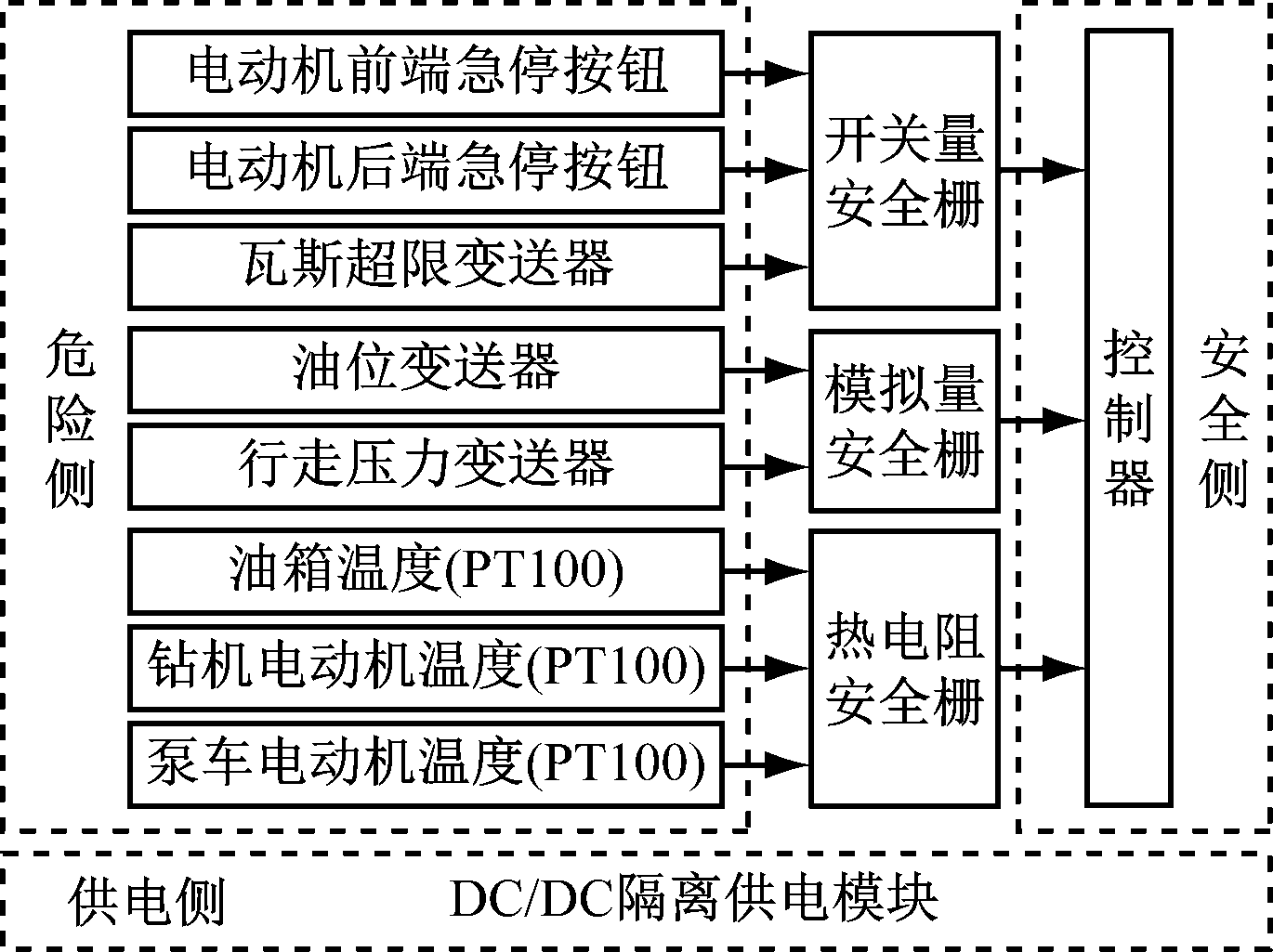

(3) 安全栅采集模块。由于井下特殊的瓦斯工作环境,电气设备微弱的电火花也会造成严重的后果。为避免该类事故的发生,并保障信号采集的精度,设计了安全栅采集电路。安全栅是本安系统的重要组成单元,可将电气设备的能量隔离开,在信号采集过程中起到限压限流和故障隔离的作用[13]。根据传感器信号类型,选用开关量安全栅、模拟量安全栅和热电阻安全栅,具体连接如图2所示。电动机前后端急停按钮和瓦斯超限变送器信号经过开关量安全栅隔离,油位变送器和行走压力变送器信号经过模拟量安全栅隔离,3个测量温度的PT100传感器信号经过热电阻安全栅隔离,隔离后的信号送至安全侧控制器中。供电侧采用DC/DC隔离供电模块为系统供电。隔离芯片隔离信号采集通道,实现供电侧、安全侧和危险侧之间的隔离,提升信号采集过程中的安全系数。

图2 安全栅连接

Fig.2 Safety barrier connection

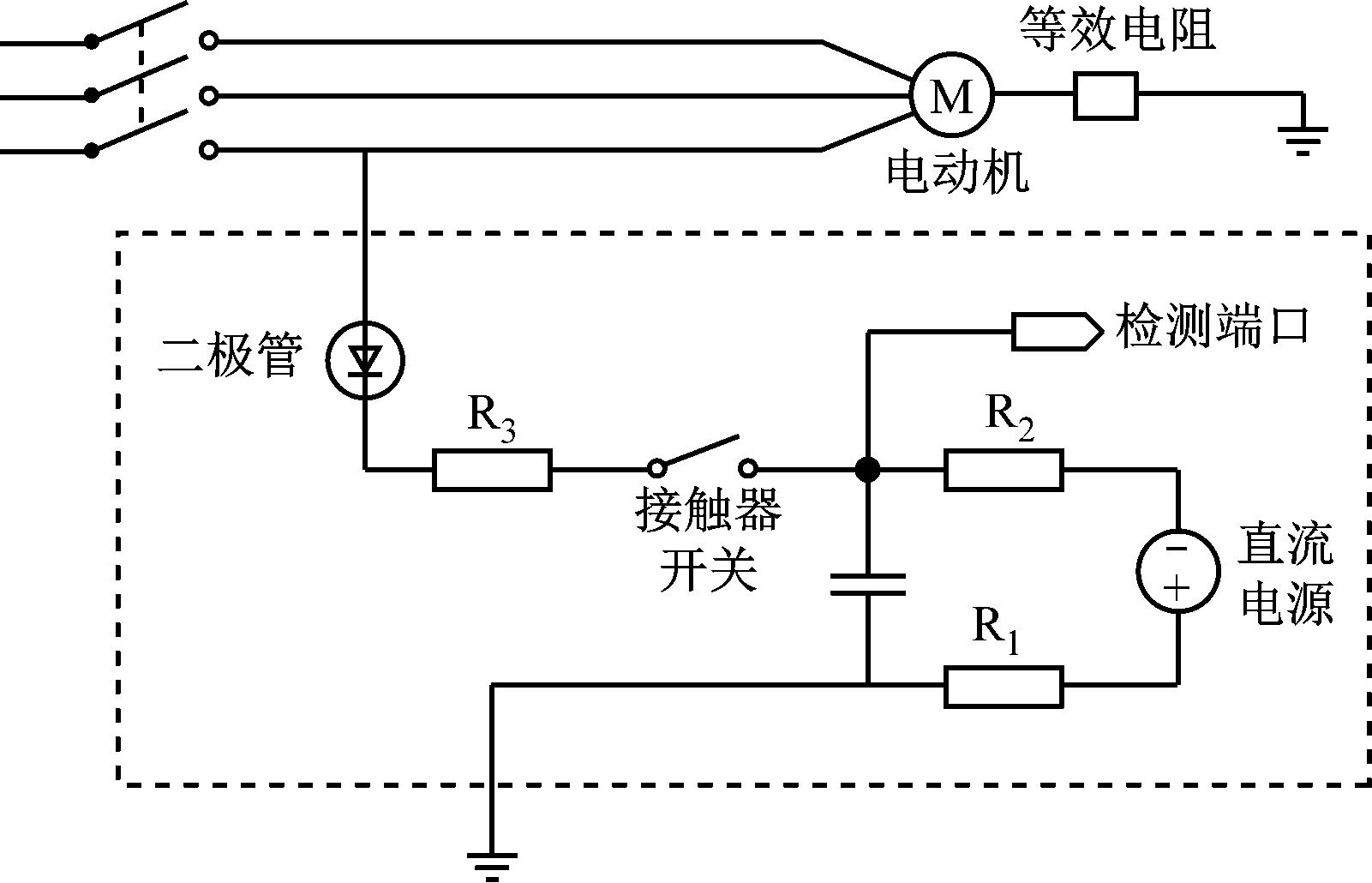

(4) 漏电闭锁模块。漏电闭锁模块用于在电动机启动前对供电线路的绝缘状态(通过电动机对地等效绝缘电阻值的大小体现)进行检测[14],以保障电动机安全启动。漏电闭锁电路如图3所示,采用外加直流电的方法检测电动机对地等效绝缘电阻。通过测量R2左侧电压即可推算出电动机对地等效绝缘电阻。将推算出的电阻值与漏电闭锁动作电阻的整定值比较,实现电动机漏电闭锁故障的切除。

图3 漏电闭锁电路

Fig.3 Leakage blocking circuit

(5) 漏电流检测模块。漏电是矿井供电系统的主要故障形式之一,会导致人身触电等重大安全事故。漏电故障数量约占电气故障总数的50%。漏电流检测模块采用外加零序电流互感器的方法,在线检测回路中的漏电流。零序电流互感器输出的0~2.5 mA电流信号经过调理电路处理后输出0~3 V电压信号,再由处理器采集、滤波和判断,最后通过继电器隔离输出,达到快速切除漏电故障的目的。

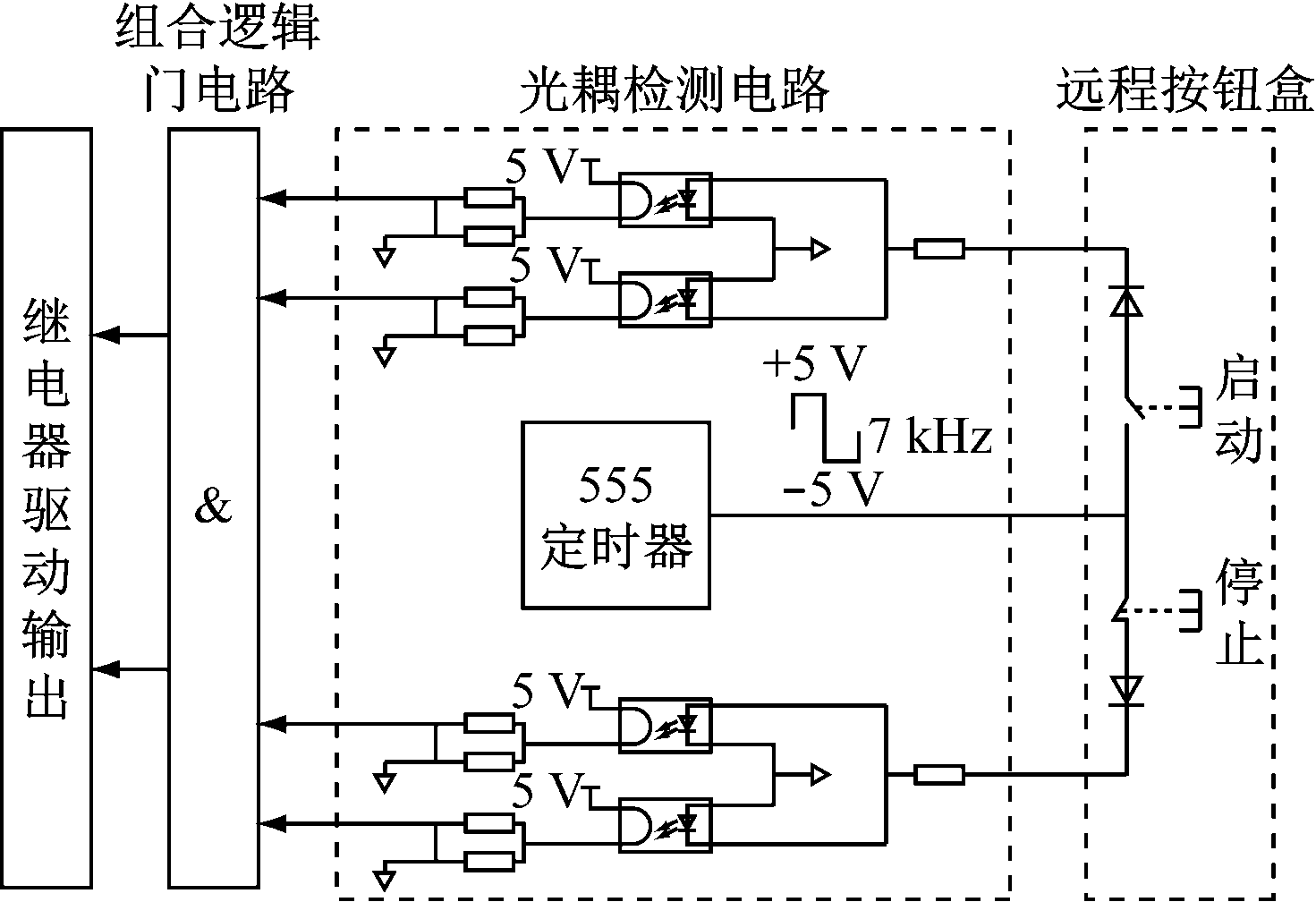

(6) 先导模块。远程控制是保障井下工人生命安全的有效途径,但由于井下长距离线缆铺设的要求,在实现远程控制时极易因线缆短路、碰撞、摩擦等原因产生误动作信号,造成生命财产的损失。为解决该问题,设计了先导模块。先导模块除了可实现远程控制功能外,还可在满足本质安全性能的基础上对故障信号进行采集,有效减少误动作。先导模块如图4所示。模块由555定时器芯片产生±5 V方波信号,通过远程按钮盒中2个检测二极管后传输至光耦检测电路,光耦检测电路隔离输出4路开关量信号,经组合逻辑门电路判断后,由继电器驱动输出正确的电动机启动或停止信号。当信号线路出现短路或断路故障时,继电器输出闭锁,电动机停机。

图4 先导模块

Fig.4 Pilot module

3 系统软件设计

矿用水平定向钻机智能化电控系统软件由主程序和各功能子程序组成。其中子程序主要包括无载保护程序、带载保护程序和显示程序。

3.1 主程序

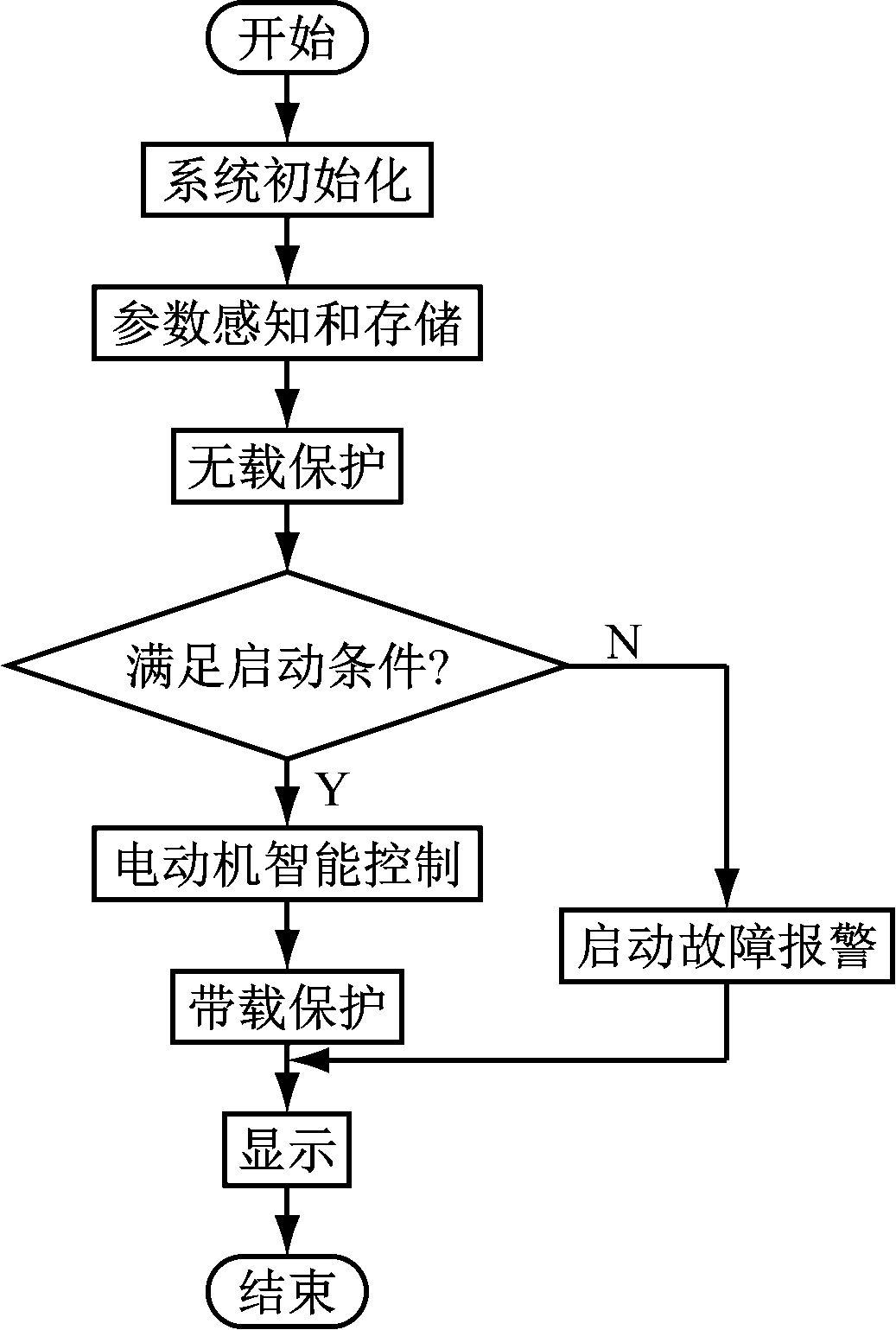

主程序采用模块式结构设计方法,实现参数主动获取、电动机智能控制、故障快速切除等功能,流程如图5所示。微处理器上电后依次执行系统初始化、参数感知和存储、无载保护程序,完成电动机启动前的准备。判断系统是否满足电动机启动条件,若满足则运行电动机智能控制和带载保护程序;若不满足则启动故障报警程序。实时显示运行参数和故障报警信息。

图5 主程序流程

Fig.5 Main program flow

3.2 无载保护程序

无载保护程序用于电动机启动条件判断,防止启动瞬间对设备和人员造成伤害,是系统实现智能化控制的前提条件。对电动机对地绝缘状态、供电系统故障、瓦斯超限故障、油箱油位故障、行走压力故障等进行系统智能化检测诊断。若存在故障,则禁止电动机启动,系统快速动作切除故障。只有将所有故障都排除,故障标志位清零,系统才可正常启动。

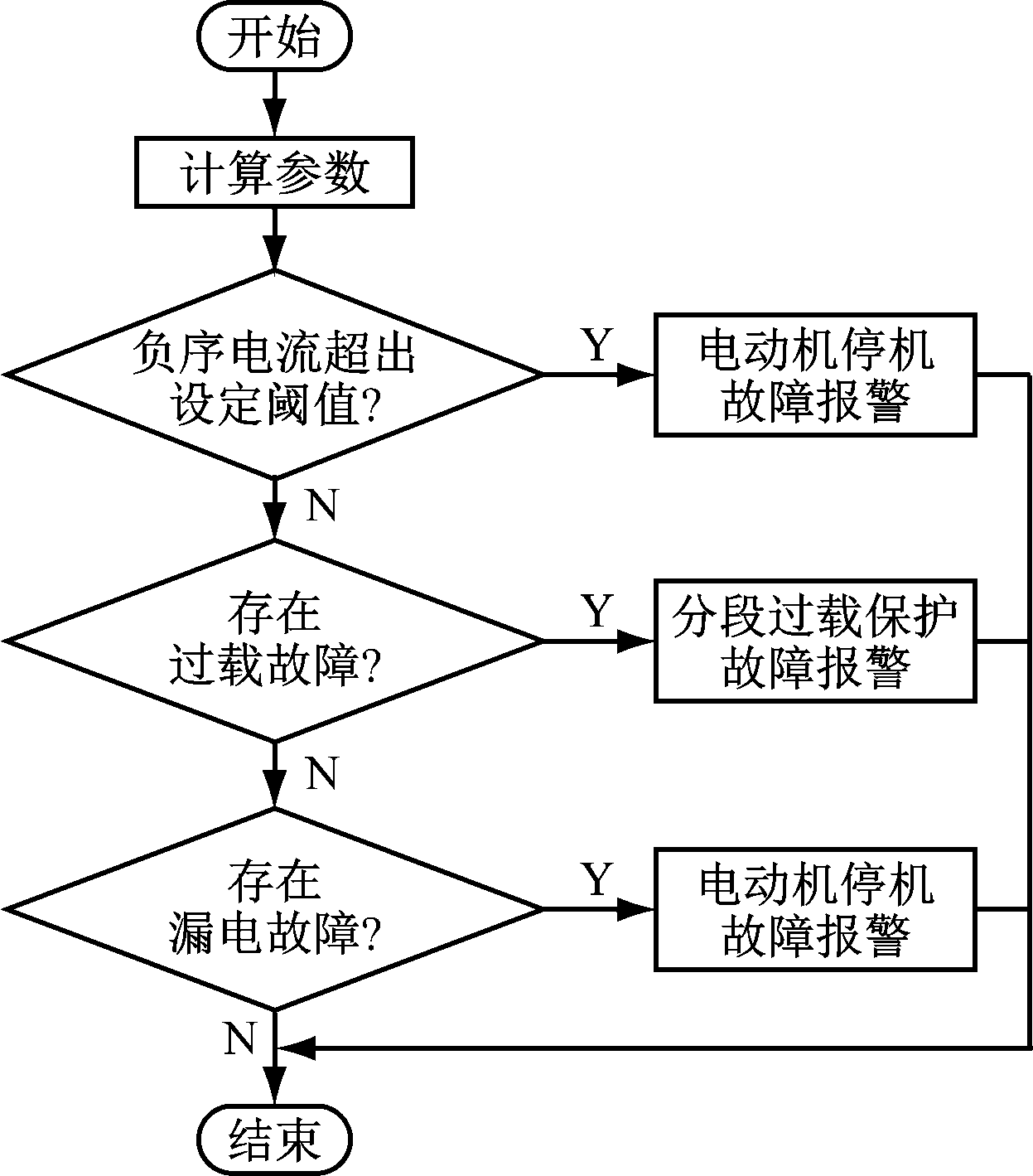

3.3 带载保护程序

带载保护程序实现故障诊断和动作保护功能,具体流程如图6所示。当电动机启动后,系统先进行关键参数计算,分析系统运行状态;然后判断负序电流是否超出设定阈值,若超出设定阈值则电动机停机,再根据三相电流计算出三相不对称故障类型,并完成故障报警;若未超出设定阈值则判断电动机是否存在过载故障,若存在则运行分段过载保护程序并完成故障报警;若不存在则判断系统是否存在漏电故障,若存在则电动机停机并完成故障报警。

图6 带载保护流程

Fig.6 With load protection process

3.4 显示程序

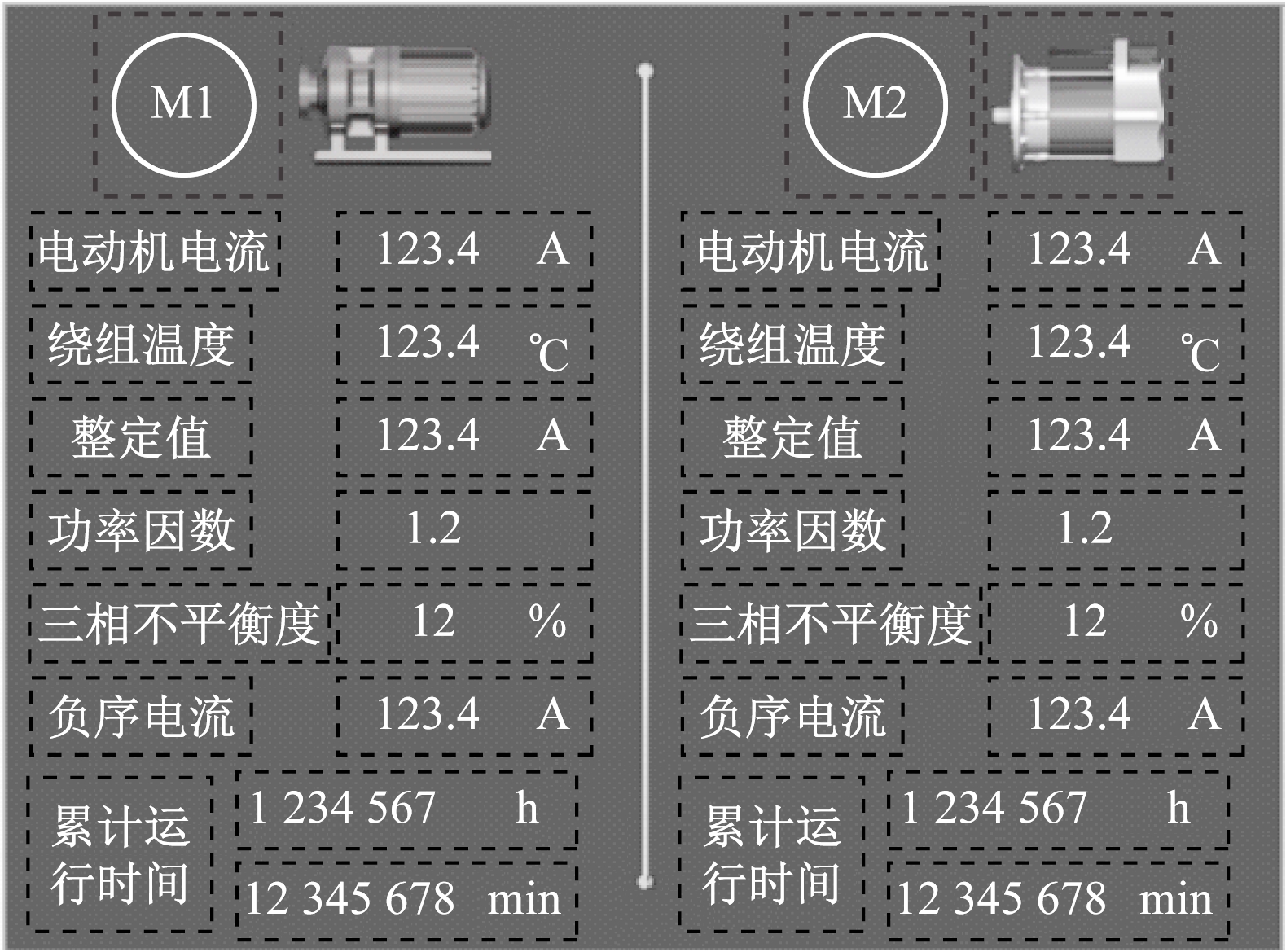

智能化监测监控平台可降低设备操作的复杂程度,提高电控系统智能化水平。现场操作人员根据实时参数获取设备运行状态,根据故障类型精准定位故障发生位置,根据历史数据实现设备寿命管理。系统采用DOP-100系列触摸屏,通过DOPSoft V4.0编程软件实现界面编程[15]。编程画面分为主界面和子界面,主界面用于系统重要数据的在线监测,子界面负责故障类型提示和历史数据查询显示任务。其中,监测主界面如图7所示,该界面可在线监测2台电动机关键参数的变化。

图7 监测主界面

Fig.7 Monitoring main interface

4 测试分析

为了检验矿用水平定向钻机电控系统是否满足井下设备智能化的应用要求,分别对系统的基本功能、信号采集精度及故障保护性能进行测试。

4.1 基本功能测试

对电动机远程和就地启停控制及远程先导保护功能进行测试。测试结果表明,电动机远程和就地启停控制都能够可靠完成,不存在误动作;人为制造信号传输线路短路和断路故障,先导保护能及时检测到故障并完成电动机保护。

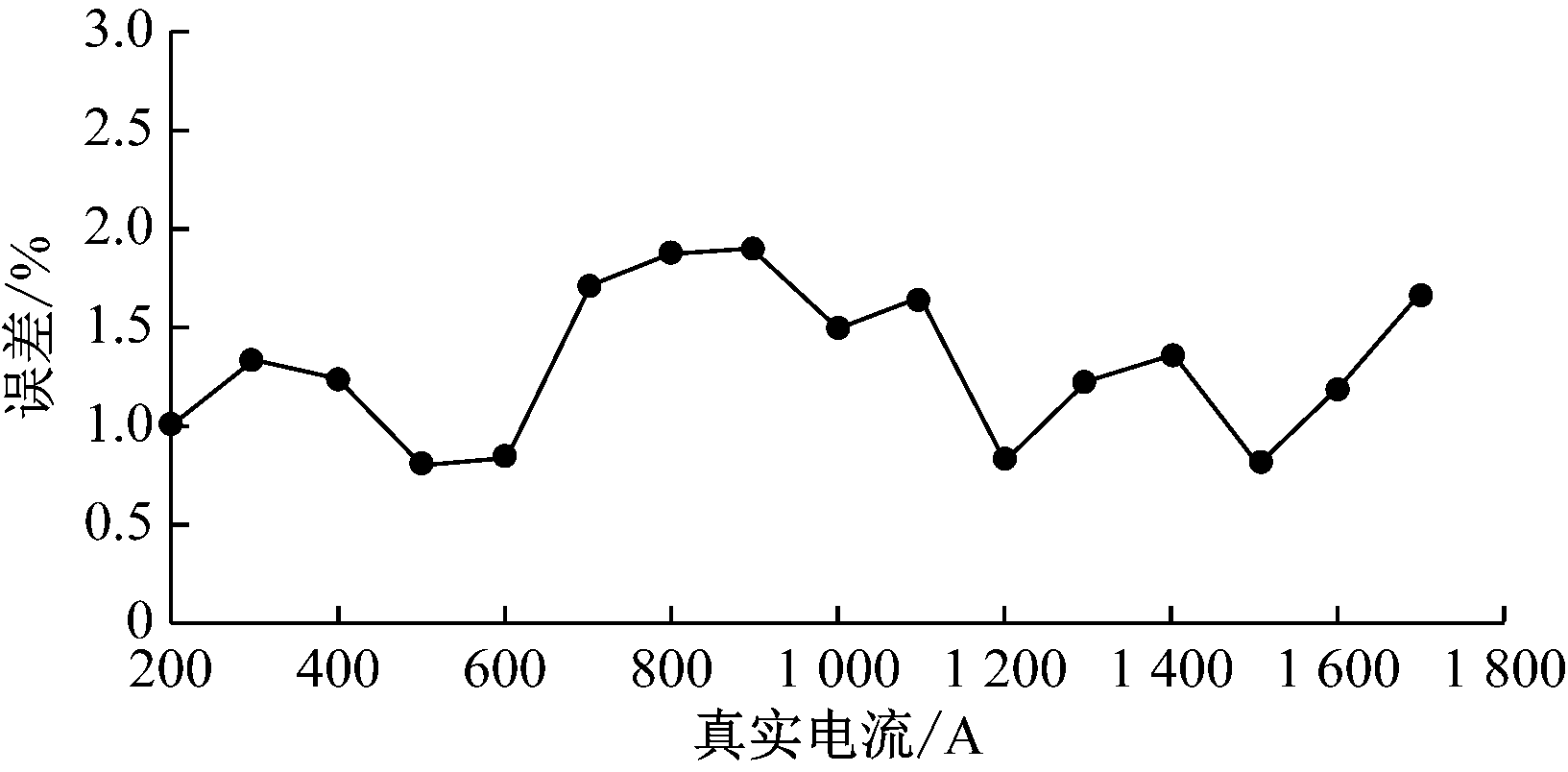

4.2 电流采集精度测试

电流采集精度是系统开发需解决的关键技术问题之一,也是系统进行故障类型精准识别的前提条件。现场测试时,通过电流发生器产生0~1 800 A电流,共完成16组电流值的测试,测试结果如图8所示。可看出在测量范围内,电流误差始终小于2%,满足电控系统应用要求。

图8 电流采集测试

Fig.8 Current acquisition test

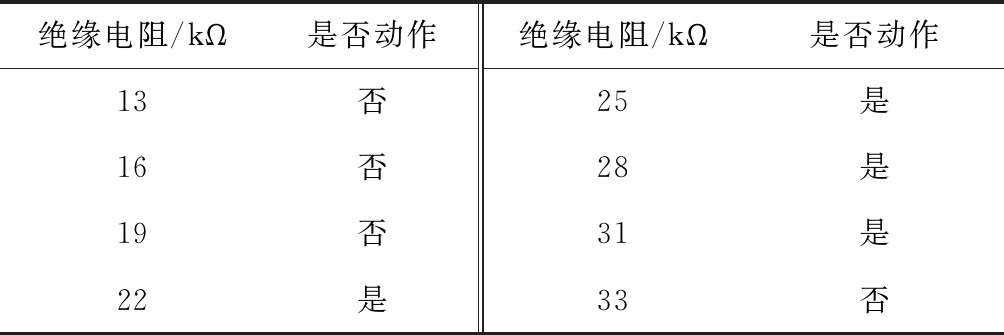

4.3 漏电闭锁测试

电动机启动前的漏电闭锁保护是系统安全启动的可靠保证。以660 V工作电压为例,为确保人体触电电流和作用时间的乘积小于30 mA·h,要求系统在电动机对地绝缘电阻值为22 kΩ时动作闭锁,在33 kΩ时恢复。实际测试时,在电动机与大地间接入滑动变阻器,调节滑动变阻器大小,观察漏电闭锁保护是否动作。漏电闭锁测试结果见表1。可看出电动机在绝缘电阻小于22 kΩ时不动作,在22 kΩ时开始闭锁保护动作,直至33 kΩ时解除闭锁保护动作。测试结果表明,系统故障识别准确,漏电闭锁保护动作可靠性高。

表1 漏电闭锁测试

Table 1 Leakage blocking test

绝缘电阻/kΩ是否动作绝缘电阻/kΩ是否动作13否25是16否28是19否31是22是33否

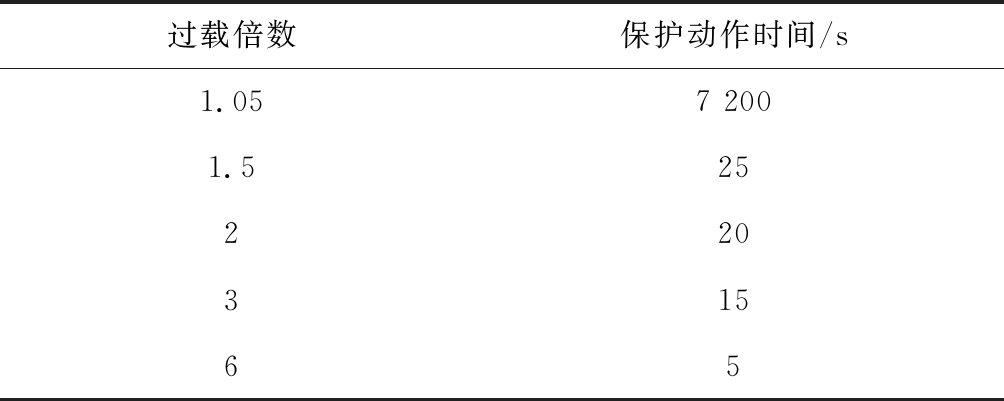

4.4 过载保护测试

过载故障是智能化电控系统最常发生的故障之一,根据过载倍数延时动作实现过载保护,是系统安全稳定运行的保障。以200 A的电动机额定电流为例,模拟产生各种倍数过载电流,观察过载保护动作时间,测试结果见表2。可看出过载倍数越大,系统延时完成保护动作的时间越短。测试结果满足《煤矿安全规程》过载故障保护要求。

表2 过载保护测试

Table 2 Overload protection test

过载倍数保护动作时间/s1.057 2001.52522031565

5 结论

(1) 基本功能测试结果表明,矿用水平定向钻机电控系统实现了电动机远程和就地启停控制及远程先导保护功能,不存在误动作,可靠性高。

(2) 电流采集精度测试结果表明,在0~1 800 A测量范围内,电流误差小于2%,满足电控系统应用要求。

(3) 漏电闭锁测试结果表明,系统故障识别准确,漏电闭锁保护动作可靠性高。

(4) 过载保护测试结果表明,过载倍数越大,系统延时完成保护动作的时间越短,测试结果满足《煤矿安全规程》过载故障保护要求。

[1] 刘基,赵忠证,丁湘.千米定向钻机在高压探放水中的应用研究[J].煤炭工程,2014,46(11):36-38.

LIU Ji,ZHAO Zhongzheng,DING Xiang.Study on 1 000 m directional drill machine applied to high pressurized water exploration and drainage[J].Coal Engineering,2014,46(11):36-38.

[2] 陆军,熊克剑.近水平千米定向钻机在矿井瓦斯抽采中的应用[J].煤炭科学技术,2011,39(12):92-95.

LU Jun,XIONG Kejian.Application of horizontal 1 000 m directional drilling rig to mine gas drainage[J].Coal Science and Technology,2011,39(12):92-95.

[3] 王振.千米定向钻进技术的应用现状及问题探讨[J].矿业安全与环保,2017,44(2):95-97.

WANG Zhen.Discussion on application status and existing problems of 1 000 m directional drilling technology[J].Mining Safety & Environmental Protection,2017,44(2):95-97.

[4] 刘宗伟.矿用水平钻机钻孔轨迹测量与跟踪方法研究[D].太原:太原理工大学,2018.

LIU Zongwei.Research on measurement and tracking method to trajectory for horizontal drilling machine in mine[D].Taiyuan:Taiyuan University of Technology,2018.

[5] 石智军,董书宁,姚宁平,等.煤矿井下近水平随钻测量定向钻进技术与装备[J].煤炭科学技术,2013,41(3):1-6.

SHI Zhijun,DONG Shuning,YAO Ningping,et al.Technology and equipment of horizontal measuring directional drilling in underground coal mine[J].Coal Science and Technology,2013,41(3):1-6.

[6] 闫毅,陈亮.基于PLC的矿井钻机控制系统设计[J].煤矿机械,2021,42(2):184-185.

YAN Yi,CHEN Liang.Design of mine drilling rig control system based on PLC[J].Coal Mine Machinery,2021,42(2):184-185.

[7] 赵良.煤层气车载钻机电控系统设计[J].工矿自动化,2019,45(8):101-104.

ZHAO Liang.Design of electric control system for coalbed methane truck-mounted drilling rig[J].Industry and Mine Automation,2019,45(8):101-104.

[8] 王贺剑,翁寅生.一种煤矿坑道钻机控制系统软件设计[J].煤矿安全,2018,49(2):111-114.

WANG Hejian,WENG Yinsheng.Software design on control system for a kind of underground drill rig in coal mine[J].Safety in Coal Mines,2018,49(2):111-114.

[9] 胡文涛,卓敏敏,赵立厂,等.一种智慧矿山信息交互方法[J].工矿自动化,2020,46(10):55-60.

HU Wentao,ZHUO Minmin,ZHAO Lichang,et al.An information interaction method for smart mine[J].Industry and Mine Automation,2020,46(10):55-60.

[10] 郭秀才,张悦,贺耀宜.负载均衡算法在智慧矿山软件平台中的应用[J].工矿自动化,2020,46(5):104-107.

GUO Xiucai,ZHANG Yue,HE Yaoyi.Application of load balancing algorithm in smart mine software platform[J].Industry and Mine Automation,2020,46(5):104-107.

[11] 胡嘉豪.多声道矿用超声波气体流量计的设计与实现[D].重庆:重庆邮电大学,2019.

HU Jiahao.The design and implementation of multipath ultrasonic gas flowmeter for coal mine[D].Chongqing:Chongqing University of Posts and Telecommunications,2019.

[12] 张立,胡玉贵.交流采样技术在嵌入式状态监测系统中的应用[J].电力系统及其自动化学报,2009,21(3):97-101.

ZHANG Li,HU Yugui.Application of alternating current sampling technology in embedded state monitoring system[J].Proceedings of the CSU-EPSA,2009,21(3):97-101.

[13] 张宇翔,宋建成,田慕琴.矿用多功能热电阻型隔离安全栅设计[J].工矿自动化,2020,46(6):12-16.

ZHANG Yuxiang,SONG Jiancheng,TIAN Muqin.Design of mine-used multifunctional thermal resistance type isolation safety barrier[J].Industry and Mine Automation,2020,46(6):12-16.

[14] 杨帆,陈江.矿用组合开关控制保护技术现状及发展趋势[J].工矿自动化,2019,45(8):79-82.

YANG Fan,CHEN Jiang.Present situation and development trend of control and protection technology for mine-used combined switch[J].Industry and Mine Automation,2019,45(8):79-82.

[15] 李华,杨岸.基于巨集的矿用逆变器在线监控系统设计[J].煤矿机械,2013,34(6):257-259.

LI Hua,YANG An.Design on online monitoring system of mine inverter based on macros[J].Coal Mine Machinery,2013,34(6):257-259.