0 引言

矿用变频器技术日益成熟,广泛应用于采、掘、运、通等技术领域,提高了煤矿生产效率[1],其性能优劣直接关系到煤机装备的安全稳定运行。煤矿环境复杂恶劣,若变频器在使用过程中出现故障将造成停工停产的危害[2-4]。因此,加强对矿用变频器的性能测试以提高产品可靠性,显得尤为重要。

目前,对矿用变频器的性能测试主要采用交流回馈加载技术,该技术具有较高的能量再生能力,可实现绿色节能测试[5]。文献[6]采用交流变频回馈加载技术完成额定功率为200~800 kW的减速器加载试验,提高了设备质量的可靠性,解决了井下作业现场更换大件导致的安全问题。文献[7]基于直接转矩控制方法,采用 ACS800 系列的四象限变频器,研制了200 kW单机组加载测试系统。在文献[7]的基础上,文献[8]将系统测试能力提升至1 200 kW,加载特性实现了从0~100% 最大转速,满足单机或双机加载的要求。文献[9]针对矿用动力电动机负载性能进行试验研究,提出并建立了交流回馈加载试验系统,利用LabVIEW软件实现数据自动采集。文献[10]提出在电源输入端采用调谐滤波补偿装置,提高了测试系统的谐波抑制能力,减少了无功冲击和高次谐波污染等危害。文献[11]对矿用隔爆型潜水泵用电动机的负载性能、堵转性能、降压曲线性能等进行相关测试,为验证大中功率矿用电气传动设备的稳定性及可靠性提供了有力的技术支撑。但上述测试系统存在测试项目不全面、测试效率低、安全性差、转矩加载精度不高等问题。

针对上述问题,笔者设计了一种矿用变频器性能测试系统。搭建了测试系统硬件平台,基于WinCC组态软件开发了测试系统软件。构建了双电动机系统轴结构的机械平衡数学模型,提出了一种恒转矩加载控制算法,用以提高转矩加载精度。该系统采用测控主机远程控制和流程化操作,可实现系统全过程的数据采集、状态监测与集中控制,可对变频器的漏电闭锁、瞬时断电保护、输出端短路保护、过载保护、断相保护、过欠压保护、轻载、牵引特性、温升等性能进行测试,测试项目全面,提高矿用变频器的运行安全性、可靠性及稳定性,降低现场故障概率。

1 测试系统硬件平台搭建

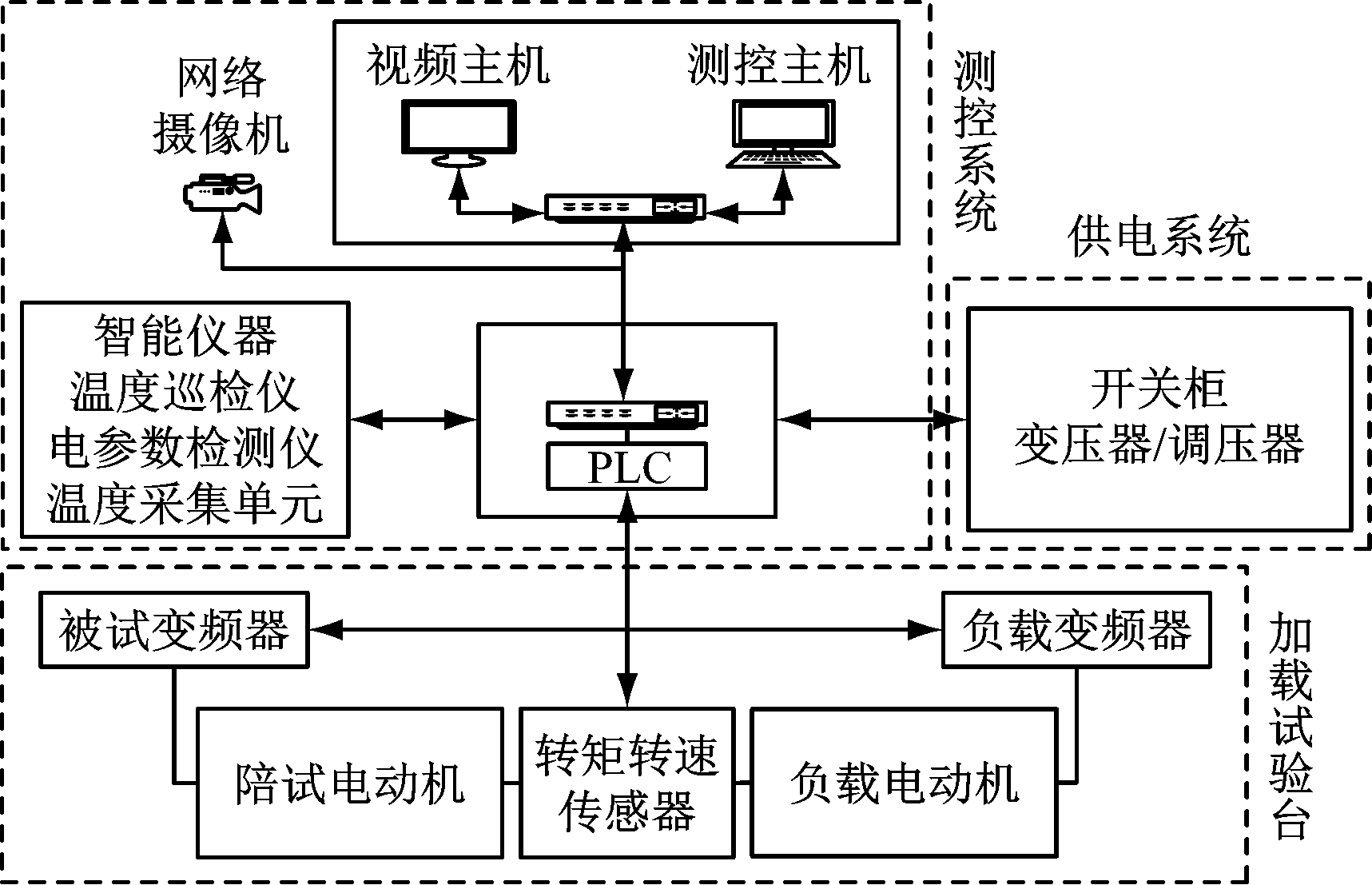

矿用变频器性能测试系统硬件平台架构如图1所示,包括供电系统、加载试验台、测控系统3个部分。其中供电系统为测控系统和加载试验台提供控制和动力电源。加载试验台采用共母线的变频加载方式,为被试变频器提供负载环境。测控系统用于反馈测试系统的运行状态,并对测试系统进行远程控制。

图1 矿用变频器性能测试系统硬件平台架构

Fig.1 Hardware platform architecture of mine-used

frequency converter performan test system

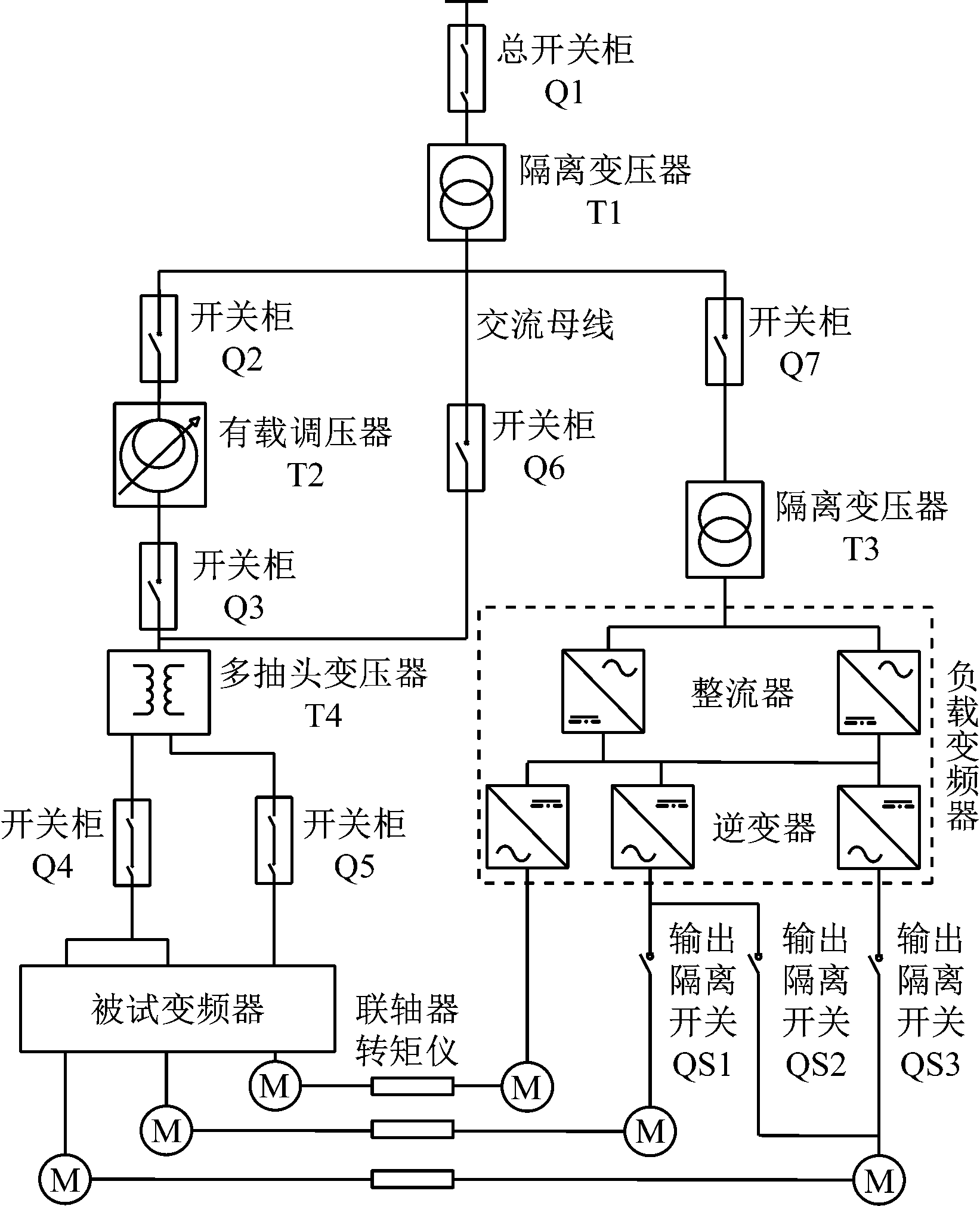

供电系统主要由各类变压器/调压器、开关柜组成,如图2所示,可实现供配电过程中的开合、调压、隔离及保护功能。供电系统通过升压可适应多电压供电需求;采用交流回馈电路,具有节能降耗效果;利用隔离和滤波电路,减少了电网背景噪声的影响。

加载试验台由2台同功率三相交流异步电动机同轴连接,通过负载变频器控制负载电动机的转矩大小和方向,对被试变频器进行转矩加载。负载变频器采用ACS800多传动四象限变频器,内置输出电抗器[12]。设计90,355,710,1 000 kW 电动机组,可实现对2组总功率小于1 200 kW的被试变频器同时进行加载测试。

图2 供电系统原理

Fig.2 Principle of power supply system

测控系统以PLC控制柜为核心,利用温度采集单元、电参数检测仪、温度巡检仪及各类智能仪器实时监测系统运行状态。通过测控主机对供电系统和加载试验台进行状态监测与集中控制,提高矿用变频器性能测试效率。配置网络摄像机和视频主机,保障测试环境的安全性。

2 测试系统软件设计

基于WinCC组态软件开发矿用变频器性能测试系统软件,主界面如图3所示,以图形、数据表、曲线等形式全面反映测试系统的运行状态、运行数据、告警信息、操作信息等。测试系统软件采用模块化思想开发,包括监测监控模块、测试管理模块、安全管理模块,实现运行状态检测、权限管理、项目信息管理、测试报表管理及系统保护功能。

图3 矿用变频器性能测试系统软件主界面

Fig.3 Main interface of mine-used frequency converter performa test system software

2.1 监测监控模块设计

监测监控模块主要用于实现项目信息管理,数据采集、处理、存储及设备控制,并为其他功能模块提供数据和控制接口。通过测控主机向PLC控制柜发送控制流程的接口命令,以对设备进行控制。控制流程包括被试回路停送电流程、调压回路停送电流程、被试供电回路停送电流程,负载变频器零转矩启动流程,负载变频器转矩加载流程,一次供电设备自检流程及计时模块、开关柜保护模块、变频器的参数设置流程等。

2.2 测试管理模块设计

测试管理模块主要包括录入测试信息、选择测试项目、执行测试流程、输出测试结果。

测试项目分为无载保护功能测试、有载保护功能测试、无载性能测试、有载性能测试等。无载保护功能测试需完成漏电闭锁试验、瞬时断电保护试验、变频器输出端短路保护试验、断相保护试验。有载保护功能测试需完成过载保护试验、过欠压保护试验。无载性能测试需完成轻载试验、正反相序功能试验、加减速时间连续可调试验。有载性能测试包括额定功率电压适应范围试验、温升试验、牵引特性试验、制动特性试验、速度稳定精度试验、压频比试验。其他测试项目需完成电容放电试验、电磁兼容类试验。为保证测试过程的安全性,按照无载保护功能测试至有载性能测试的顺序进行。为避免重复执行停送电操作,同一分类项目下的试验可使用同一检验条件。

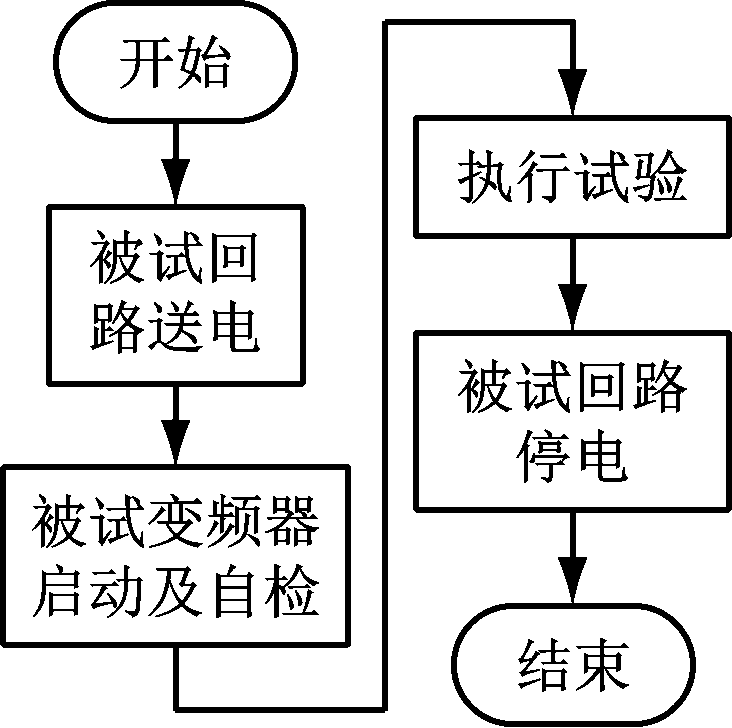

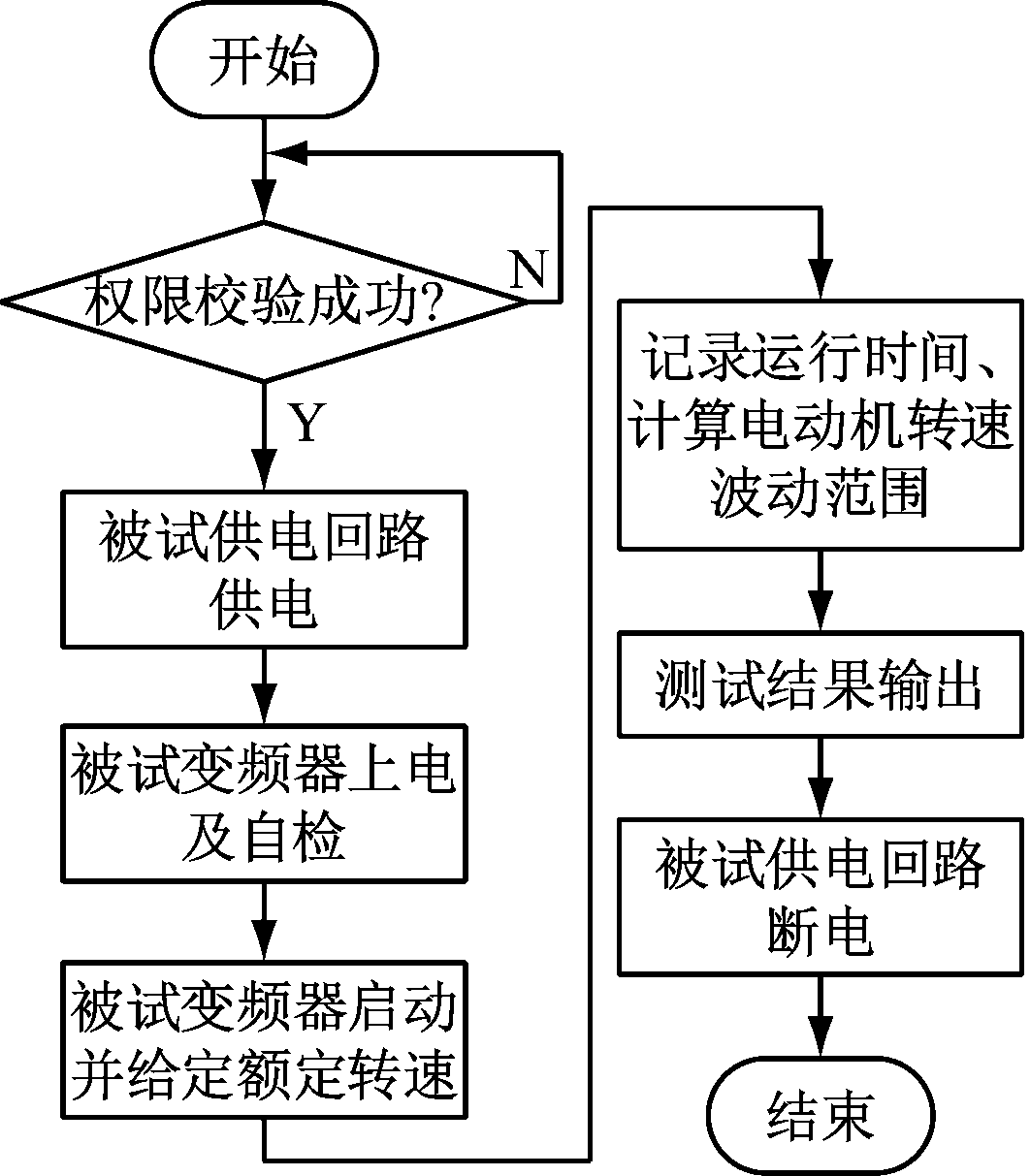

上述测试项目按照无载测试流程和有载测试流程进行试验。无载测试流程如图4所示。被试回路送电完成后,启动被试变频器并进行自检,按照对应测试项目的试验方法进行试验,试验结束后,被试回路停电。

图4 无载测试流程

Fig.4 No-load test process

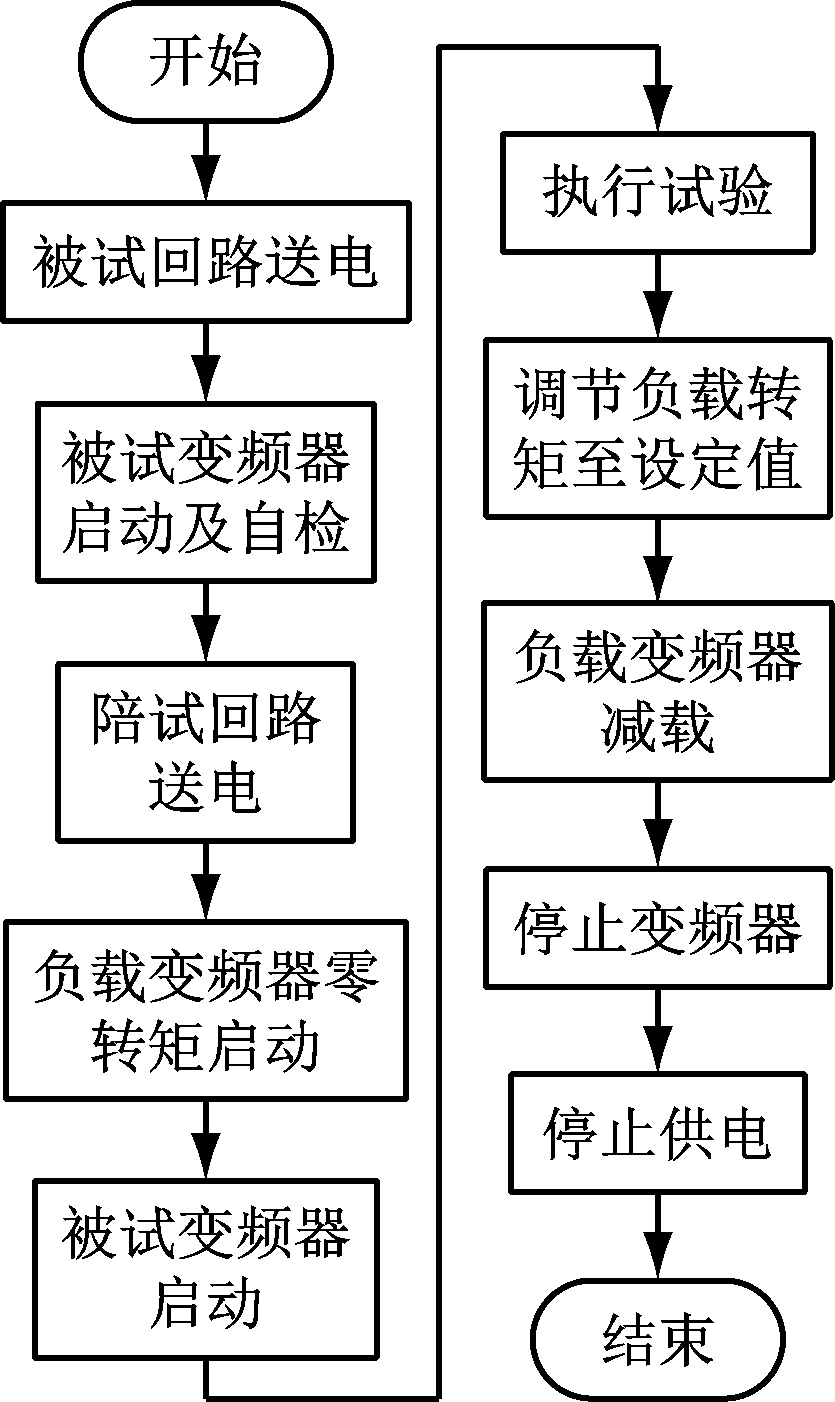

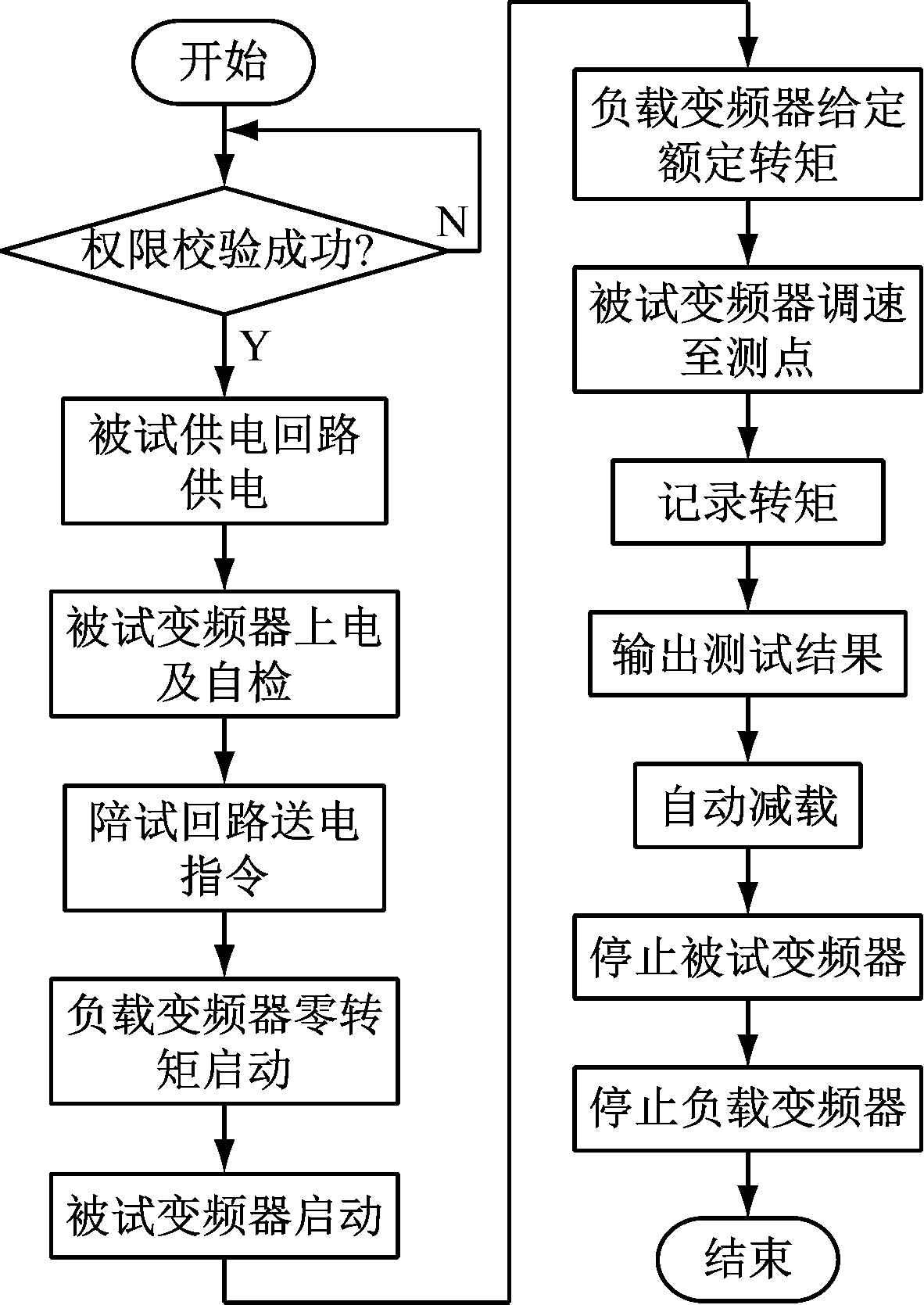

有载测试流程如图5所示,被试回路送电完成后,启动被试变频器并进行自检,负载变频器以零转矩启动,被试变频器驱动电动机达到一定转速,此时测试系统自动调节转矩的大小和方向对变频器进行加载试验,试验结束后,对应供电回路停电。

图5 有载测试流程

Fig.5 On-load test process

为保证测试项目顺利进行,提高测试效率,减少人为因素对测试结果的影响,制定了13项过程试验方法。按照无载/有载测试流程,根据所选测试项目对应的试验方法进行性能测试。以轻载试验(图6)和牵引特性试验(图7)为例。

图6 轻载试验流程

Fig.6 Light load test process

图7 牵引特性试验流程

Fig.7 Traction characteristic test process

从图6可看出,向控制柜发送被试变频器送电命令,并进行自检,将被试变频器调节至额定转速,启动计时器,同时对电动机转速进行快速采样,实时计算电动机转速。若电动机运行时间超过2 h,且转速在0.5%上下波动,则测试系统软件自动判定该项目测试合格。

从图7看出,相比于轻载试验方法,牵引特性试验方法则将负载变频器调节至额定转矩,将被试变频器运行频率分别调节至10,20,30,40,50 Hz,测量并记录对应的转矩,测试系统软件自动绘制转矩曲线,计算转矩偏差值。

2.3 安全管理模块设计

从操作安全保护、设备安全保护、系统运行安全等方面设计安全管理模块,保证测试过程安全可控。为避免因干扰导致的保护误动作,设计数据有效性识别策略,剔除异常数据。

2.3.1 操作和设备安全保护

测试系统软件设置了项目信息修改权限、设备操作权限、用户管理权限、检验项目管理权限、报表管理权限等,只有具备相应操作权限的人员才能登录进行操作。设计人机交互安全控制策略,自动执行停送电顺序闭锁、回路闭锁、通风机连锁启停、给定限制等保护功能,防止因误操作造成设备损坏。

2.3.2 供电系统安全保护

从电压、电流异常波动及能量回馈监测的角度对供电系统进行安全防护。定时采集电网电压、电流数据,并计算其变化率,当监测量超过设定阈值时,执行告警或保护策略。软件根据被试供电回路、主回路的能量及流量,判断测试系统的能量回馈状态。

2.3.3 安全保护策略

设计三级保护机制,事件级别由低至高依次为一般性事件、保护事件及安全事件。根据温度、电压、电流、能量回馈、传感器网络、通信网络的监测情况等,针对不同事件等级,分别对应弹窗告警、自动减载策略及停机操作。

3 恒转矩加载控制算法

为提高转矩加载精度,满足系统动态与稳态性能试验要求[13-14],提出了一种基于PI控制器和损耗叠加转矩补偿的恒转矩加载控制算法。

陪试电动机处于电动状态时,机械平衡方程为

(1)

式中:TL为陪试电动机负载转矩;T1为陪试电动机电磁转矩;J1为陪试电动机转动惯量;np1为陪试电动机极对数;ω为电动机机械角速度;t为时间;Jc1为陪试电动机联轴器转动惯量;Pm1为陪试电动机机械损耗;Pa1为陪试电动机附加转矩损耗。

负载电动机处于发电状态时,机械平衡方程为

(2)

式中:T2为负载电动机电磁转矩;J2为负载电动机转动惯量;np2为负载电动机极对数;Jc2为负载电动机联轴器转动惯量;Pm2为负载电动机机械损耗;Pa2为负载电动机附加转矩损耗。

综合式(1)、式(2),构建双电动机系统轴结构的机械平衡方程。

(3)

由式(3)可知,T1与T2存在非线性误差,且误差随着电动机转速增大而减小。

根据矿用变频器性能测试系统硬件平台,搭建双电动机系统仿真模型。采用直接转矩控制策略,负载电动机以转速控制模式启动,陪试电动机则以转矩控制模式为被试变频器提供负载转矩[15]。

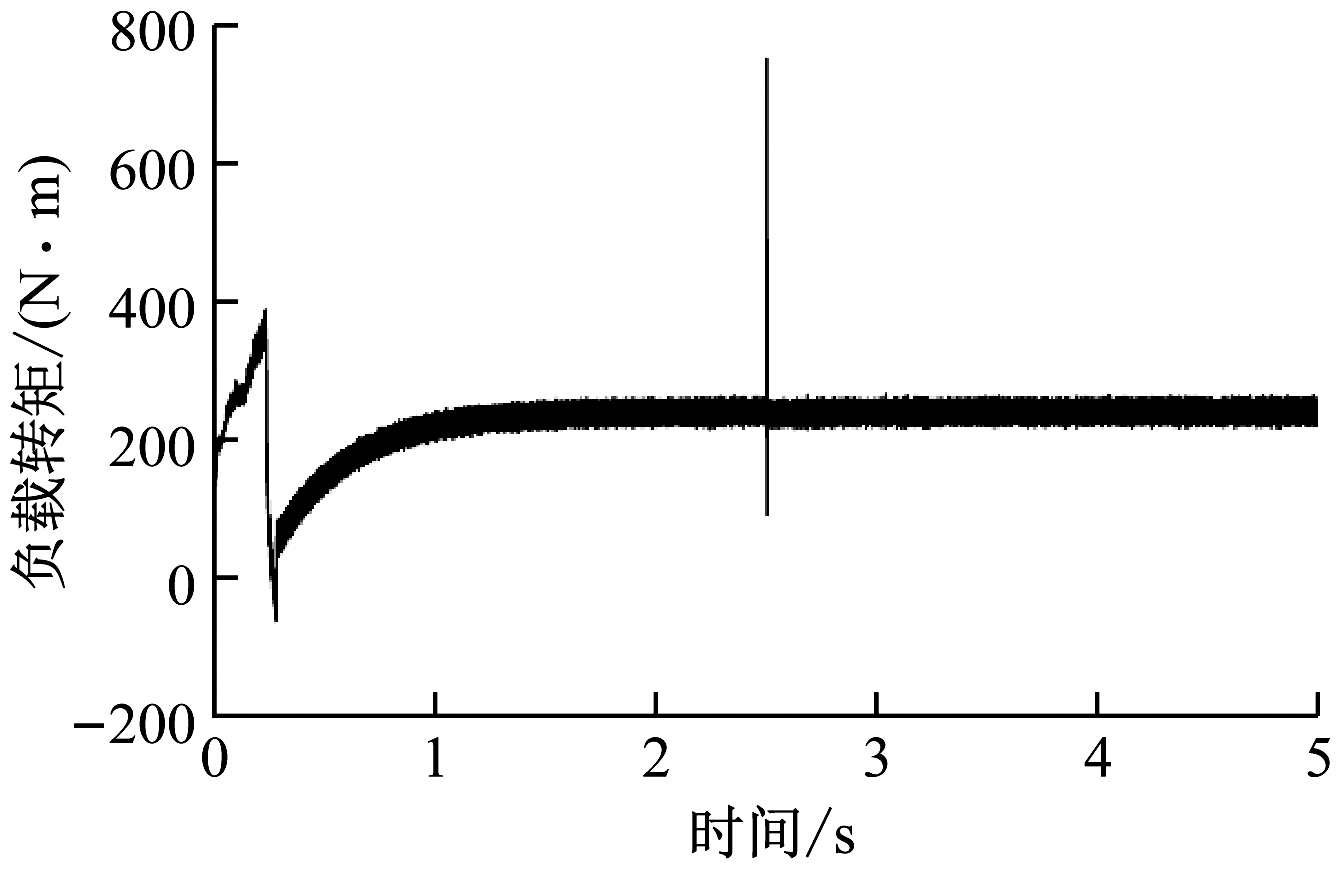

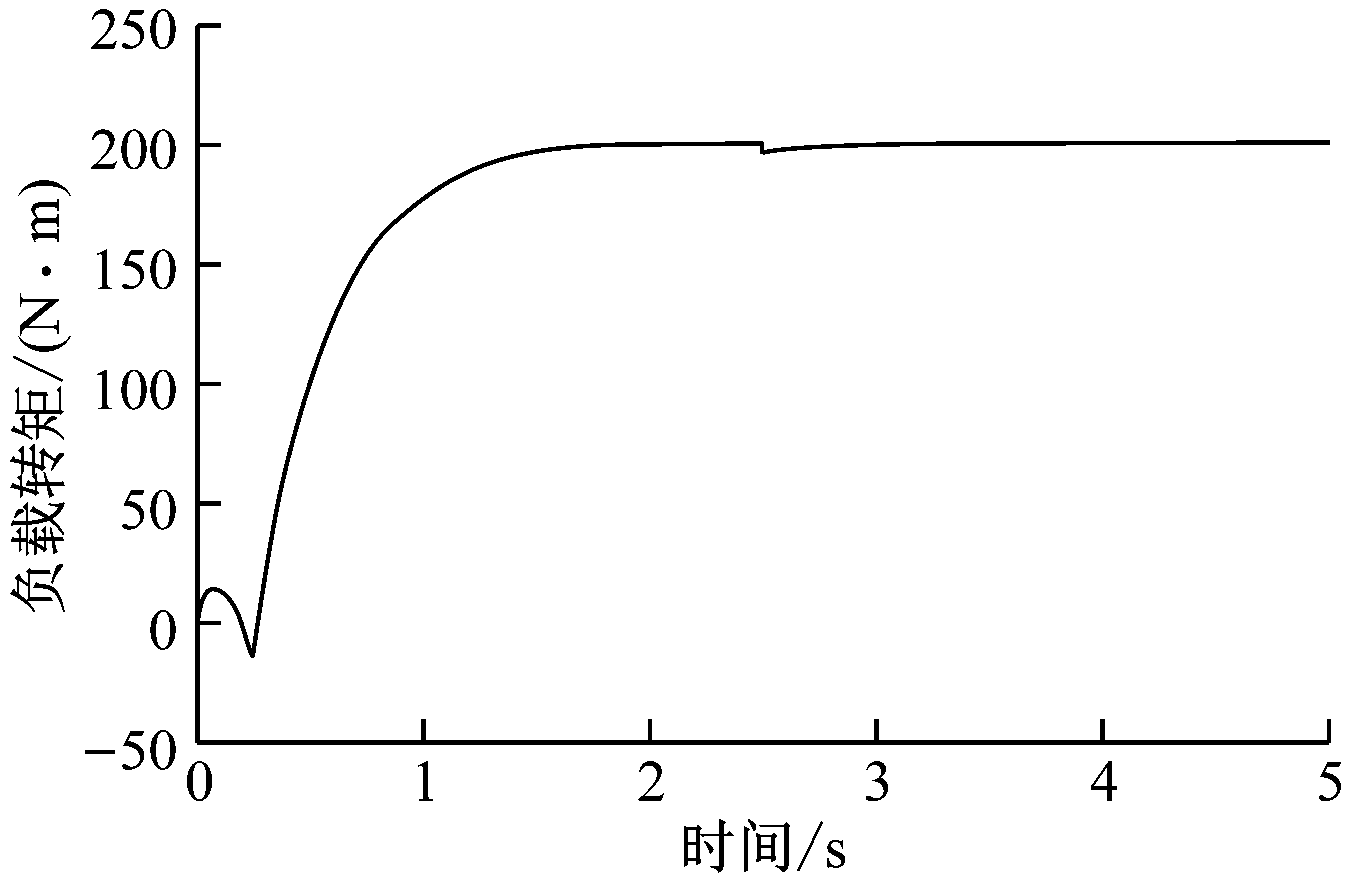

设置给定转矩为200 N·m,转矩开环控制仿真结果如图8所示。可看出当系统采用转矩开环控制方式时,变频器的负载转矩不等于给定转矩,在2.5 s时会产生转矩大脉动现象。

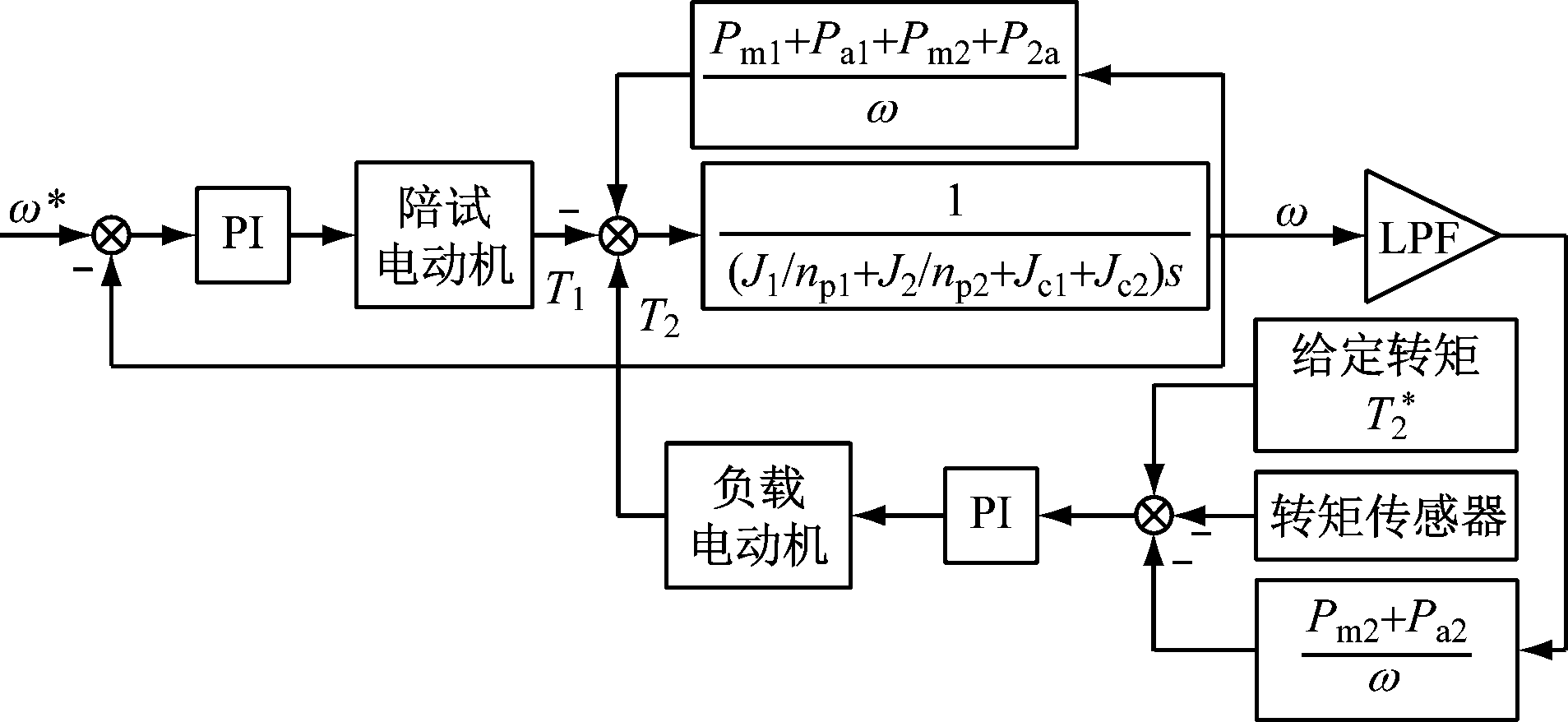

使用精度转矩传感器实时采集负载电动机的输出转矩,以给定转矩与转矩传感器测量值之差作为输入,经PI控制器动态补偿转速变化引起的加载转矩误差。在闭环控制系统中加入损耗叠加转矩的补偿项,达到补偿稳态加载转矩误差的目的。由于双电动机系统的数学模型存在速度的微分项,在数字化控制系统中,易引起噪声干扰和系统振荡,所以,利用低通滤波器(Low-pass Filter,LPF)进行滤波处理。恒转矩加载控制原理如图9所示(ω*为电动机给定角速度)。

图8 转矩开环控制仿真结果

Fig.8 Simulation results of torque open loop control

图9 恒转矩加载控制原理

Fig.9 Constant torque load control principle

恒转矩加载控制仿真结果如图10所示。负载电动机的负载转矩与给定转矩基本一致,且无转矩大脉动现象。恒转矩加载控制算法能够提高转矩跟踪能力,实现对转速动态和稳态时负载转矩的精确输出,可优化测试系统的加载性能。

图10 恒转矩加载控制仿真结果

Fig.10 Simulation results of constant torque

loading control

4 测试系统性能验证

实施场地规划布置、场地基建、设备安装和系统调试等系列工作,搭建了一套完整的矿用变频器性能测试系统,测试系统的转矩控制和能量回馈性能,并对背景噪声进行测量,验证系统的电磁兼容(EMC)性能,部分实际场景如图11所示。

4.1 转矩加载精度

使用额定功率为1 000 kW的被试变频器驱动710 kW电动机,设置同步转速为1 500 r/min,负载转矩为额定转矩的10%~90%。分别在转矩开环控制和恒转矩加载控制时记录并计算系统的加载精度数据,拟合曲线如图12、图13所示。

图11 实物场景

Fig.11 Physical scene

图12 转矩开环控制时加载误差

Fig.12 Loading error during torque open loop control

图13 恒转矩加载控制时加载误差

Fig.13 Loading error during constant torque

loading control

由图12可知,转矩开环控制时,在额定转矩范围内,测试系统的加载误差随着给定转矩的增大而增大,在给定转矩为额定转矩的90%时,加载误差为4.5%。

由图13可知,采用恒转矩加载控制算法时,在额定转矩范围内,测试系统的加载误差均小于1%,加载精度大大提高,验证了恒转矩加载控制算法的正确性和有效性。

4.2 能量回馈测试

在进行转矩加载精度测试时,智能仪表计算总开关柜输入功率情况,统计测试系统耗电率,拟合曲线如图14所示。可看出由于采用交流回馈加载方式,测试系统耗电率不超过30%。

图14 系统耗电率

Fig.14 System power consumption rate

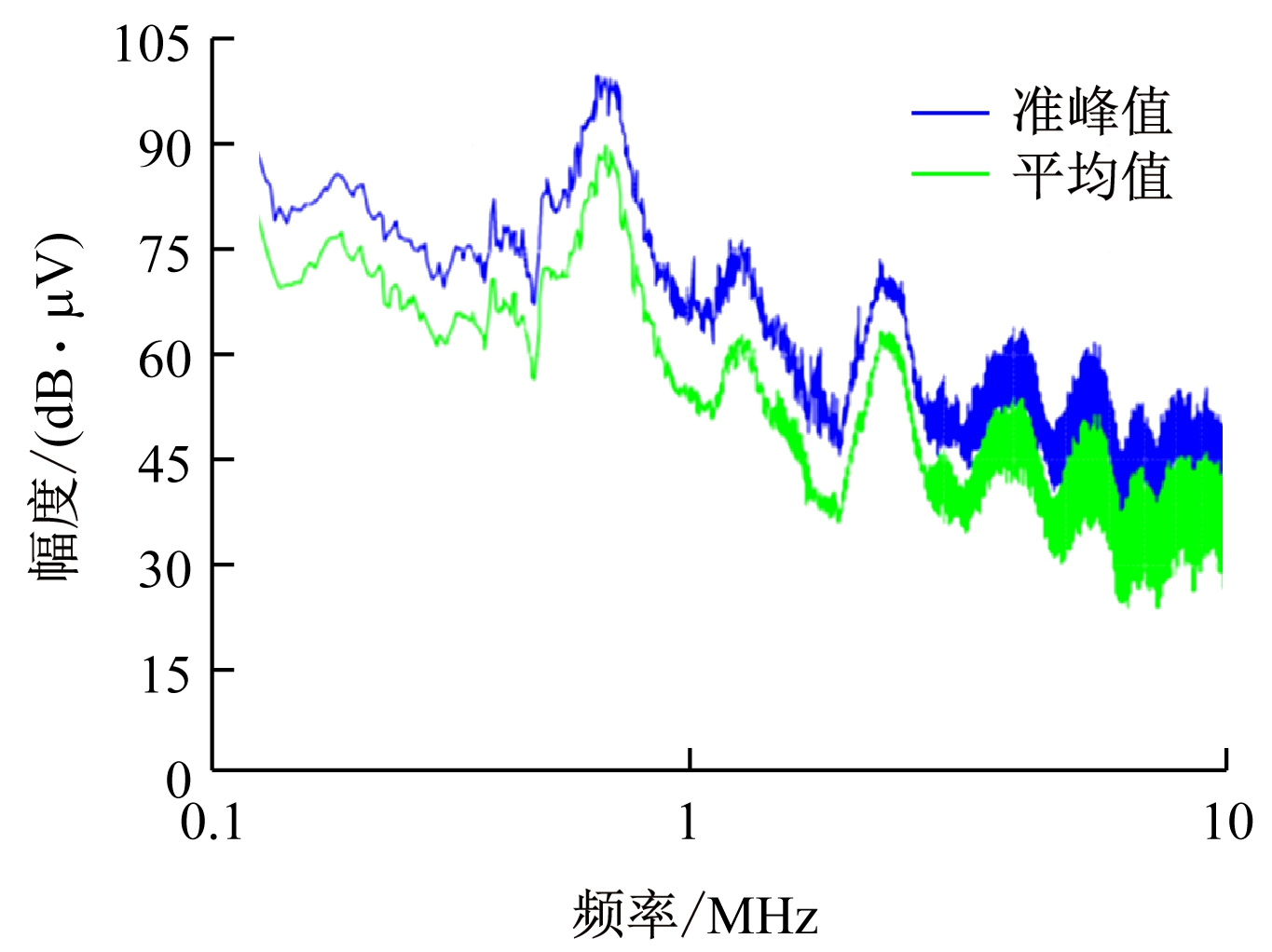

4.3 背景噪声

EMC性能是矿用变频器的重要性能指标之一,分为传导和辐射2项指标。其中传导测试得到的骚扰电压限值见表1。使用电磁干扰(EMI)接收机测量实验区域电源柜电源端口骚扰电压,0.15~10 MHz范围内的测试结果如图15所示。测试结果表明,系统EMC性能符合标准要求,电磁干扰对设备的影响较小。

表1 骚扰电压限值

Table 1 Disturbance voltage limit

频率/MHz准峰值/(dB·μV)平均值/(dB·μV)0.15~0.501301200.50~51251155~30115105

图15 电源端口骚扰电压频谱

Fig.15 Power port disturbance voltage spectrum

5 结语

采用交流回馈加载技术,设计了一种由供电系统、加载试验台、测控系统组成的矿用变频器性能测试系统。基于WinCC组态软件开发了包括监测监控模块、测试管理模块和安全管理模块的测试系统软件。采用测控主机远程控制和流程化操作,实现了对系统全过程的数据采集、状态监测与集中控制,完善了测试项目,简化了操作频次,提高了测试效率,减少了人为因素对测试结果的影响。采用恒转矩加载控制算法,提高了系统加载精度。系统性能测试结果表明,该系统测试精度高,在额定转矩范围内,转矩加载误差均小于1%;采用交流回馈加载方式,系统耗电率不超过30%;系统EMC性能符合标准要求,电磁干扰对设备的影响较小。系统满足矿用变频器型式测试或出厂测试需求,具备较好的适应性。

[1] 朱永平,徐晓建.浅谈矿用变频器发展趋势[J].工矿自动化,2017,43(10):18-23.

ZHU Yongping,XU Xiaojian.Development trend of mine frequency converter[J].Industry and Mine Automation,2017,43(10):18-23.

[2] 史晗,蒋德智,荣相,等.矿用变频器LRC滤波器寄生参数影响研究[J].工矿自动化,2020,46(8):44-50.

SHI Han,JIANG Dezhi,RONG Xiang,et al.Research on influence of parasitic parameters of LRC filter for mine-used inverter[J].Industry and Mine Automation,2020,46(8):44-50.

[3] 荣相,史晗,蒋德智,等.一种矿用变频器滤波装置[J].工矿自动化,2020,46(5):76-81.

RONG Xiang,SHI Han,JIANG Dezhi,et al.A mine-used frequency converter filter device[J].Industry and Mine Automation,2020,46(5):76-81.

[4] 苗盈灜.矿用大功率隔爆变频器热设计开发[J].煤炭科学技术,2016,44(增刊1):102-105.

MIAO Yingying.Thermal design and development of high power flame-proof inverter in coal mine[J].Coal Science and Technology,2016,44(S1):102-105.

[5] 贾月朋,任稷林,祁承超,等.能量回馈型单相交流电子负载的研究[J].电力电子技术,2011,45(6):91-93.

JIA Yuepeng,REN Jilin,QI Chengchao,et al.Research on singal AC electronic load with energy feedback[J].Power Electronics,2011,45(6):91-93.

[6] 李胜军.交流变频回馈加载技术在煤矿井下大功率减速器中的应用[J].工矿自动化,2012,38(9):104-106.

LI Shengjun.Application of AC frequency-conversion feedback loading technology in reducer with high-power of coal mine[J].Industry and Mine Automation,2012,38(9):104-106.

[7] 潘军,张宇光.一种四象限变频器的加载试验台[J].煤矿机电,2017,38(2):33-35.

PAN Jun,ZHANG Yuguang.Loading test bench for four quadrant frequency converter [J].Colliery Mechanical & Electrical Technology,2017,38(2):33-35.

[8] 张宇光.矿用电动机及变频器加载试验台的设计[J].煤矿机电,2019,40(6):33-37.

ZHANG Yuguang.Design of loading test bench for mine motor and frequency converter[J].Colliery Mechanical & Electrical Technology,2019,40(6):33-37.

[9] 曹凤金,杨盛,向艳芳.矿山运输电机车动力电机负载性能试验系统研究[J].矿业研究与开发,2017,37(9):97-100.

CAO Fengjin,YANG Sheng,XIANG Yanfang.Study on load performance test system of power motor for mine transport vehicle[J].Mining Research and Development,2017,37(9):97-100.

[10] 彭红玲,袁凤勇,李长喜.变频器型式试验装置谐波抑制方案设计[J].煤矿现代化,2015(3):130-131.

PENG Hongling,YUAN Fengyong,LI Changxi.Harmonic suppression scheme design for inverter type test device[J].Coal Mine Modernization,2015(3):130-131.

[11] 刘雅,王忠文,张林伟,等.能量回馈式矿用隔爆型泵用电机测功机系统的研究[J].水力采煤与管道运输,2018(3):50-53.

LIU Ya,WANG Zhongwen,ZHANG Linwei,et al.Study of the dynamometer system of the explosion-proof energy feed back type mine pump motor[J].Hydraulic Coal Mining & Pipeline Transportation,2018(3):50-53.

[12] 吴坚兰, 陈秀琴, 马嵩源.ACS800变频器在加载试验台控制系统中的应用[J].电气传动,2009,39(1):67-70.

WU Jianlan,CHEN Xiuqin,MA Songyuan.Application of ACS800 frequency converter in the control system of drive load test bench[J].Electric Drive,2009,39(1):67-70.

[13] 李和明,王博,赵海森,等.能量回馈式负载装置高精度加载策略及应用研究[J].华北电力大学学报(自然科学版),2014,41(2):15-19.

LI Heming,WANG Bo,ZHAO Haisen,et al.High precision load strategy and application research for energy feedback load device[J].Journal of North China Electric Power University(Science and Technology),2014,41(2):15-19.

[14] 叶晓,金振华,高大威,等.测功机动态负载模拟算法[J].清华大学学报(自然科学版),2013,53(10):1492-1497.

YE Xiao,JIN Zhenhua,GAO Dawei,et al.Dynamometer controller algorithm for road load emulations[J].Journal of Tsinghua University (Science and Technology),2013,53(10):1492-1497.

[15] 余清清, 孙勇, 周浩.基于转矩补偿的风电变桨加载系统的研究及仿真[J].机电工程, 2014, 31(11):1457-1460.

YU Qingqing,SUN Yong,ZHOU Hao.Research and simulation of pitch loading system in wind energy based on torque compensation[J].Journal of Mechanical & Electrical Engineering,2014,31(11):1457-1460.