0 引言

采煤机是煤矿采煤工作面的核心设备之一,摇臂是采煤机切割煤层的关键动力部件,承受着采煤机截割载荷及摇臂传动系统非线性内激励,是采煤机的薄弱环节[1]。采煤工作面环境恶劣,采煤机摇臂传动系统的齿轮极易发生故障,不但影响煤炭开采效率,造成企业经济上的损失,更为严重的还会造成人员伤亡事故。由于摇臂传动系统具有传动链长、齿轮类型多及所处环境噪声强的特点,给其齿轮故障诊断带来了极大挑战。

国内学者对采煤机故障诊断技术开展了诸多研究。付家才等[2]结合小波分析和神经网络的方法有效地检测了摇臂故障信号的发生时间,并准确地诊断出故障的严重程度。D. Zhang等[3]在采煤机传动系统的齿轮箱表面安装2个加速度传感器,通过对获得的振动信号进行功率谱分析,预测了齿轮箱发生故障的可能性。Z. Li等[4]提出的变模型分解-频谱回归优化的核费舍尔判别(VMD-SRKFD)方法实现了采煤机传动系统中齿轮混合故障的检测。都玉辉等[5]针对采煤机齿轮箱运行过程中容易发生润滑不良或异常磨损等故障的问题,提出了一种基于偏最小二乘回归的采煤机齿轮箱故障诊断方法,实验表明该方法可以准确地判断出齿轮的磨损状态。任众等[6]利用粒子群算法对支持向量机的相关参数进行优化,并利用优化后的支持向量机分类器对采煤机截割部行星齿轮减速器故障进行实时诊断。郝尚清等[7]采用盲源分离算法对采煤机摇臂的轴承进行故障预测,该算法能够很好地分离故障信号,且识别率较高。上述文献中的方法大多通过少量、小规模数据分析实现,在面对采煤机多工况交替、故障信息不明的海量信号时,存在分析结果片面、准确率差、效率低等问题。

近年来,深度学习在故障诊断方面的应用发展迅猛,相对于传统故障诊断方法有着突破性的优势,能够摆脱对大量信号处理技术与诊断经验的依赖,避免了人工提取特征所带来的不确定性,可完成特征的自适应提取,显著提高了故障识别准确率。其中具有代表性的深度学习模型如深度置信网络(Deep Belief Network, DBN)、稀疏自编码器(Sparse Auto-Encoder, SAE)和卷积神经网络(Convolutional Neural Network, CNN)被成功地应用于故障诊断领域[8-12]。上述研究大多基于浅层深度学习模型,随着网络层数的增加,层与层之间的权重不能随之更新,易导致精度不变或下降。为了克服该缺陷,K. He等[13]在2015年提出了深度残差网络(Deep Residual Network,ResNet)模型,并在故障诊断领域取得了良好的应用效果。M. Zhao等[14]设计了一种具有动态加权小波系数的ResNet,以一系列不同频段的小波包系数为输入,通过动态加权层自适应调整小波包系数的权重,找出一组识别特征,最终实现了行星齿轮箱的故障诊断。汪久根等[15]利用残差网络模型对RV减速器进行故障诊断,并通过实验验证了该模型的有效性。

针对传统的采煤机摇臂齿轮故障诊断方法不能自主提取特征,导致齿轮故障诊断精度和效率不佳等问题,构建了基于ResNet的采煤机摇臂齿轮故障诊断模型,并进行了实验验证和对比分析。

1 ResNet原理

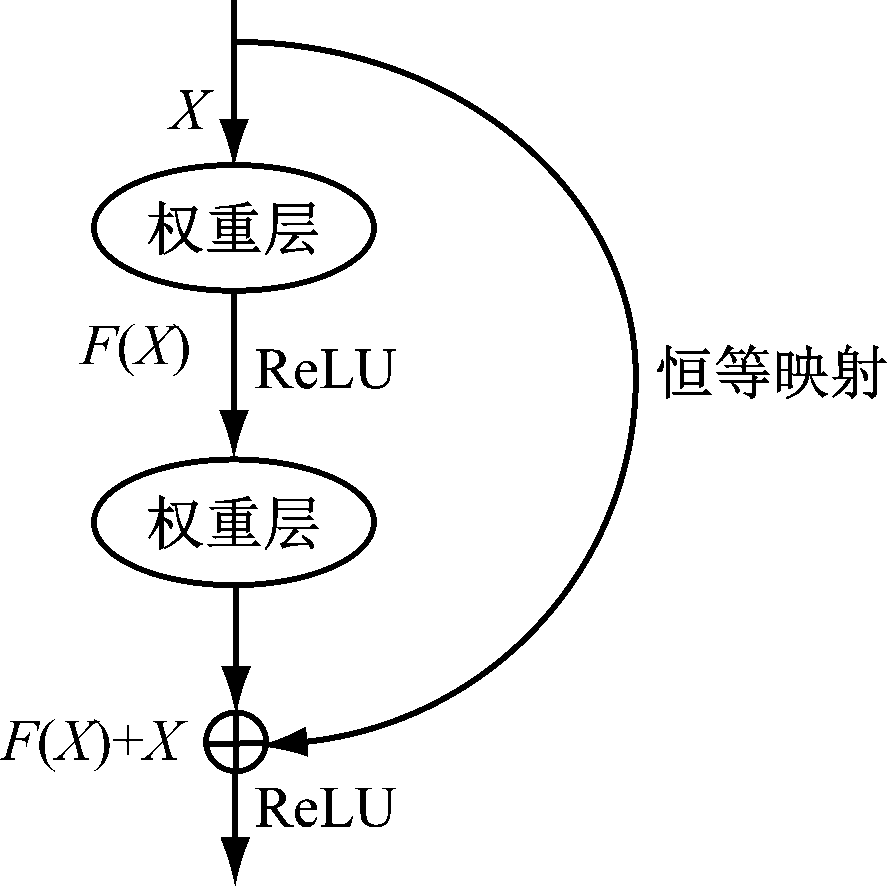

ResNet结构的核心在于残差单元模块,其主要思想是在训练深层卷积神经网络的过程中保存部分原始输入信息,从而转移学习目标,避免由网络深度加大引起的分类精度饱和问题。残差单元学习模块如图1所示,其中X为输入,F()为残差函数。

图1 残差单元模块

Fig.1 Residual unit module

残差单元模块主要通过“捷径连接”的方式,直接把输入X传到输出作为初始结果,输出H(X)=F(X)+X,当F(X)=0时,H(X)=X,即图1中的恒等映射。残差单元模块改变了学习目标,不需要学习完整的输出,只需学习输入和输出之间有差别的部分,即残差F(X)=H(X)-X。其训练目标是将残差F(X)逼近于0,使得ResNet的准确率不再随着深度的不断加大而下降。残差单元模块的跳跃式结构改变了传统的神经网络某一层的输出只能作为其下一层输入的惯例,使某一层的输出可以直接跨越多层作为后面某一层的输入,为网络层数增加引发模型精确度下降的难题提供了新的解决思路。深度残差单元主要通过以下公式来执行:

zl+1=f(yl)

(1)

yl=h(zl)+F(zl+ωl)

(2)

式中:zl+1为第l个残差单元的输出特征;f()为线性整流函数(Rectified Linear Unit,ReLU)的激活函数;h为恒等映射函数,h(zl)=zl,zl为第l个残差单元的输入特征;ωl为与第l个残差单元相关的权重。

2 基于ResNet的采煤机摇臂齿轮故障诊断模型

2.1 残差单元模块的选择

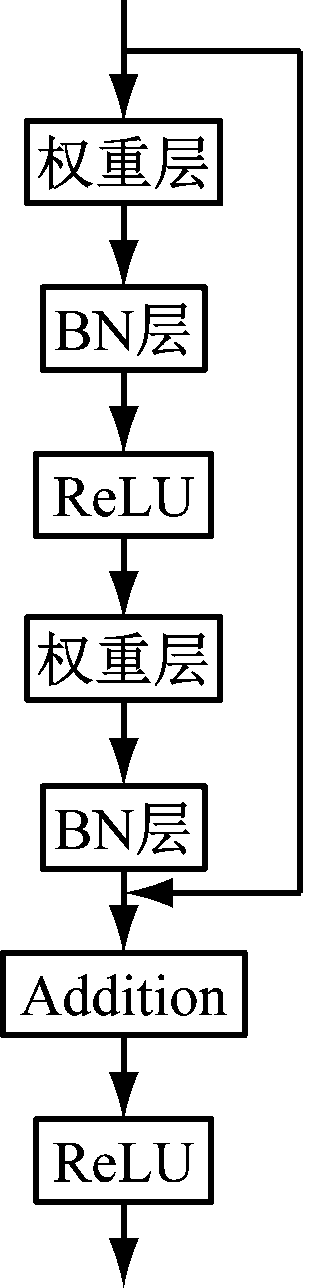

在ResNet中,残差单元模块主要有原始残差单元模块和预激活残差单元模块2种,如图2所示。残差单元模块主要由权重层、批量归一化(Batch Normalization,BN)层和ReLU组成。权重层用于提取特征,BN层用于加快网络训练速度,ReLU用于减少参数之间的相互依存关系,提升网络的非线性建模能力,防止出现过拟合现象。Addition代表求和运算。

(a) 原始残差单元模块

(b) 预激活残差单元模块

图2 残差单元模块类型

Fig.2 Types of residual unit module

原始残差单元模块中,第1层直接对振动数据进行卷积运算,增加了网络训练的计算复杂度,使训练网络速度变慢。预激活残差单元模块采用预激活连接方式,降低了模型的复杂度,使模型收敛速度更快,因此本文选用预激活残差单元模块。

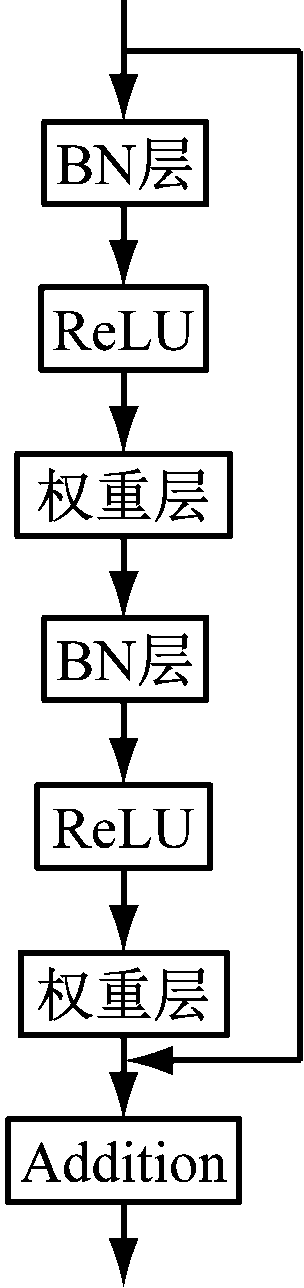

2.2 ResNet结构

ResNet主要包括卷积层、池化层和分类层,如图3所示。

图3 ResNet结构

Fig.3 Deep residual network structure

2.2.1 卷积层

卷积层主要利用多个不同的卷积核提取原始振动信号的主要特征,得到多个特征向量,实现特征降维。卷积层计算公式为

(3)

式中:![]() 为第m个卷积层的输出,j为维度;n为输入特征向量数量;

为第m个卷积层的输出,j为维度;n为输入特征向量数量;![]() 为第m个卷积层的输入;

为第m个卷积层的输入;![]() 为卷积核;

为卷积核;![]() 为偏置。

为偏置。

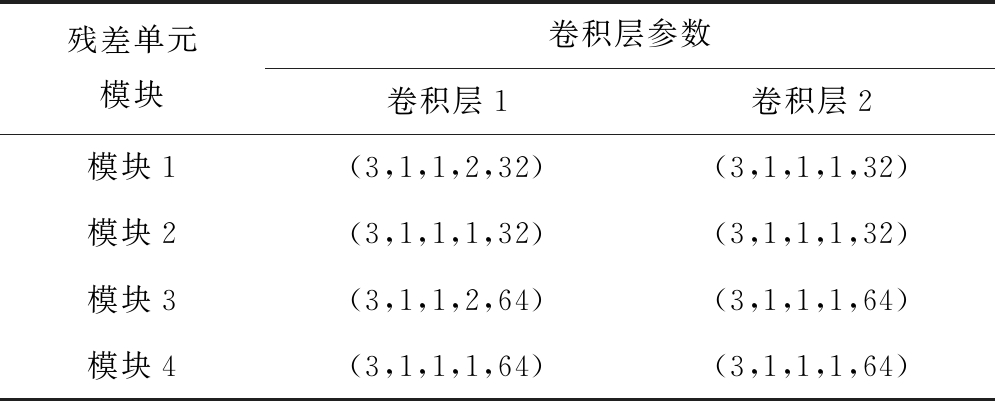

卷积层包含卷积核大小、移动步长和卷积核数量3个参数。ResNet共有9个卷积层。为了提取短时特征,第1个卷积层采用宽卷积核,宽卷积核可以自适应地学习面向故障诊断的特征,提高分类精度[16]。该层卷积核大小为64×1,移动步长为16,卷积核数量为32。其余卷积层都包含在残差单元模块中,每个残差单元模块中卷积层的具体参数见表1。

表1 残差模块中卷积层参数设置

Table 1 Parameters setting of convolution layer in residual module

残差单元模块卷积层参数卷积层1卷积层2模块1(3,1,1,2,32)(3,1,1,1,32)模块2(3,1,1,1,32)(3,1,1,1,32)模块3(3,1,1,2,64)(3,1,1,1,64)模块4(3,1,1,1,64)(3,1,1,1,64)

2.2.2 池化层

池化层可以减小中间层输出样本尺寸,减少后面各层参与训练的参数数量,加快模型训练速度,使模型在训练时能够更加深层次地挖掘数据的有用信息。因此,在ResNet的第1个卷积层后面添加1个最大池化层,在最后一个残差单元模块后面添加1个平均池化层。池化层的大小均为5×1,移动步长均为5。

2.2.3 分类层

分类层主要由全连接层和Softmax回归分类器组成。其中,全连接层实现对池化层输出特征的“展平”操作,即将所有特征向量首尾连接组成一维向量。Softmax回归分类器主要实现目标故障分类。

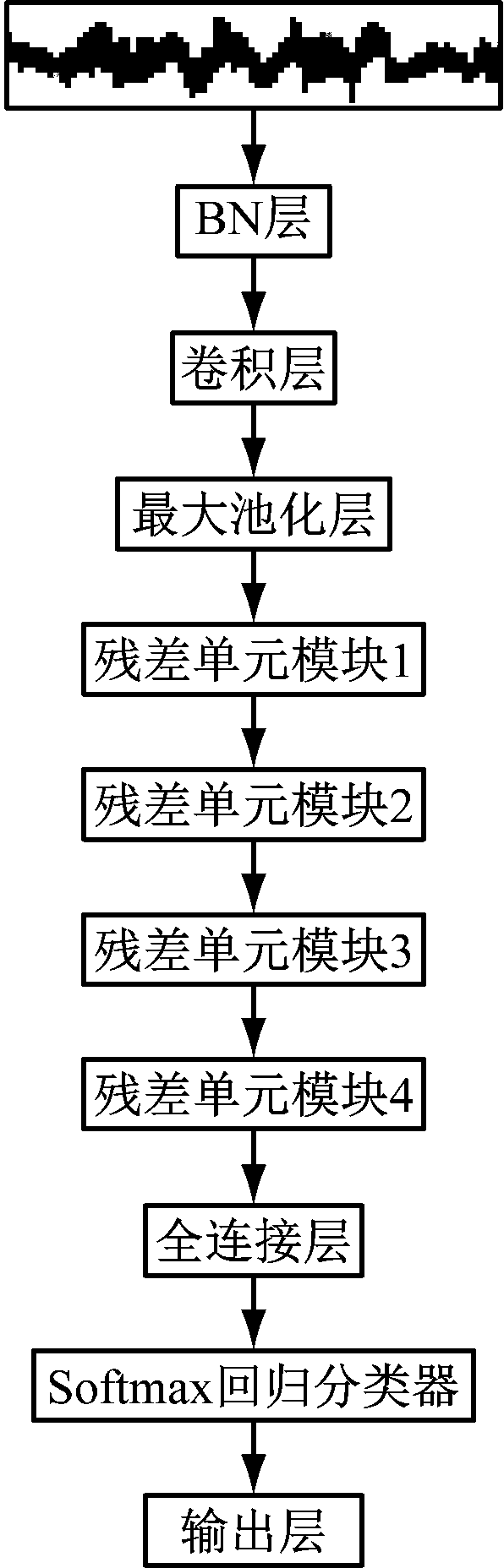

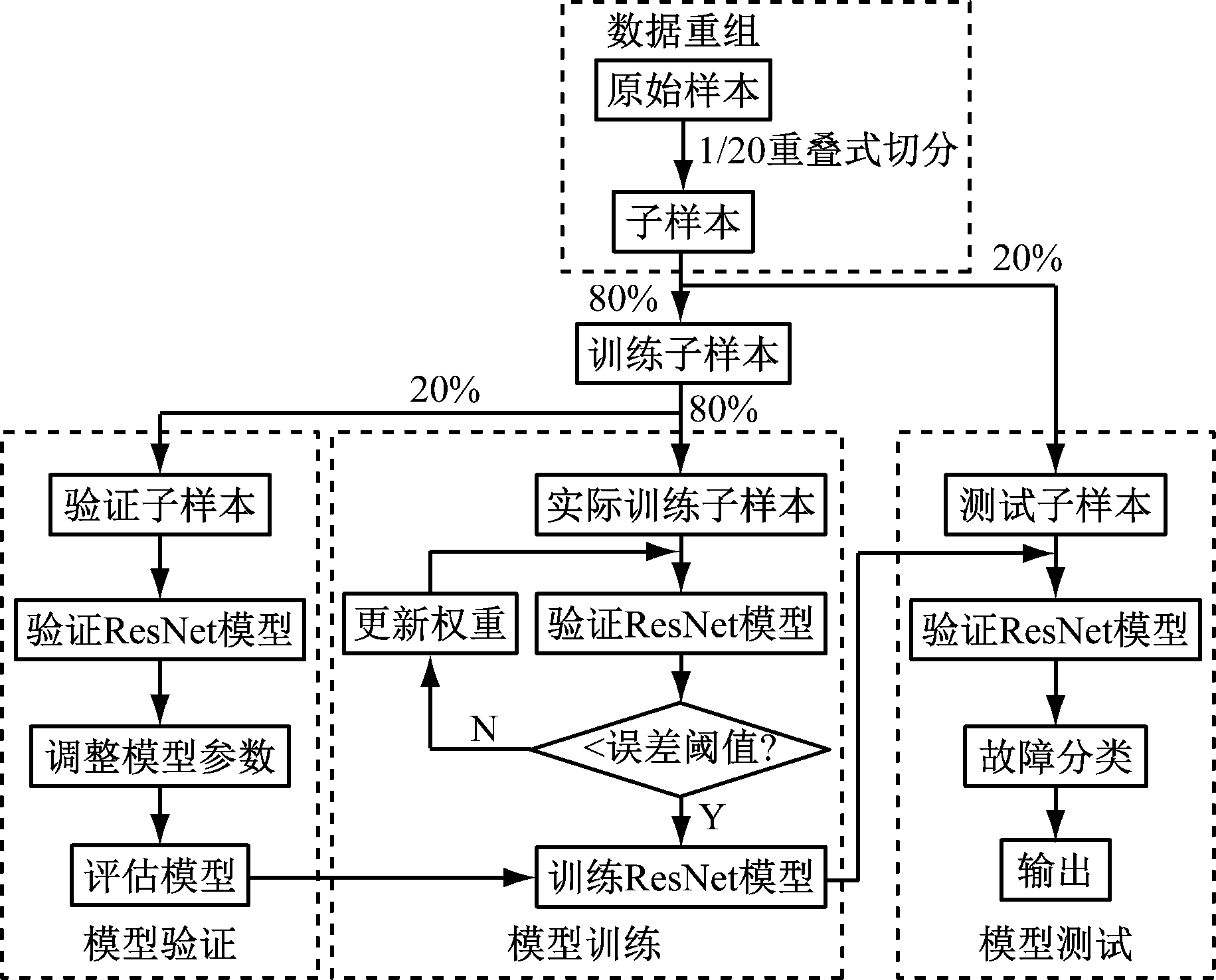

2.3 基于ResNet的故障诊断算法

基于ResNet的故障诊断算法由数据重组、模型训练、模型验证和模型测试4个部分组成,具体流程如图4所示。首先对原始样本进行数据重组,然后将重组后的子样本按8∶2的比例划分为训练子样本和测试子样本,最后将训练子样本按4∶1的比例划分为实际训练子样本和验证子样本。

图4 基于ResNet的故障诊断算法流程

Fig.4 Flow of fault diagnosis algorithm based on ResNet

数据重组:主要目的是实现原始一维振动信号样本的扩充。将原始样本按1/20重叠的方式分割成多个不同子样本,作为ResNet模型的输入。

模型训练:将80%的训练子样本作为实际训练子样本用于模型的训练。在迭代过程中,比较实际输出和期望输出的误差。当误差大于给定阈值时,对训练模型反向更新权重;当误差小于给阈值时,输出训练模型。

模型验证:将20%的训练子样本作为验证子样本用于模型的验证。算法在每一轮迭代过程中均会更新网络连接中各层的权重值,每完成一轮迭代更新,会使用验证子样本进行一次验证,以测试模型的改进效果,更好地评估模型的优劣。

模型测试:将20%的子样本作为测试子样本用于模型的测试。将测试子样本直接作为训练模型的输入,通过Softmax回归分类器实现故障分类。

3 实验验证

3.1 数据采集

采煤机工作环境恶劣,摇臂传动系统的齿轮故障数据不易采集,故利用采煤机摇臂加载实验台对摇臂传动系统中的齿轮故障进行模拟实验。采煤机摇臂加载实验台由电涡流测功机、陪试摇臂、测试摇臂、连接组件、联轴器和机械紧固装置组成,如图5所示。电涡流测功机负责提供摇臂加载所需的负载转矩。陪试摇臂内设有电动机,可将低转速大转矩转换为高转速小转矩。测试摇臂内含有电动机,是实验台运转的动力源。联轴器将陪试摇臂和测试摇臂连接在一起,以传递转矩。机械紧固装置用于支撑和固定陪试摇臂和测试摇臂。

图5 采煤机摇臂加载实验台

Fig.5 Shearer rocker loading test bench

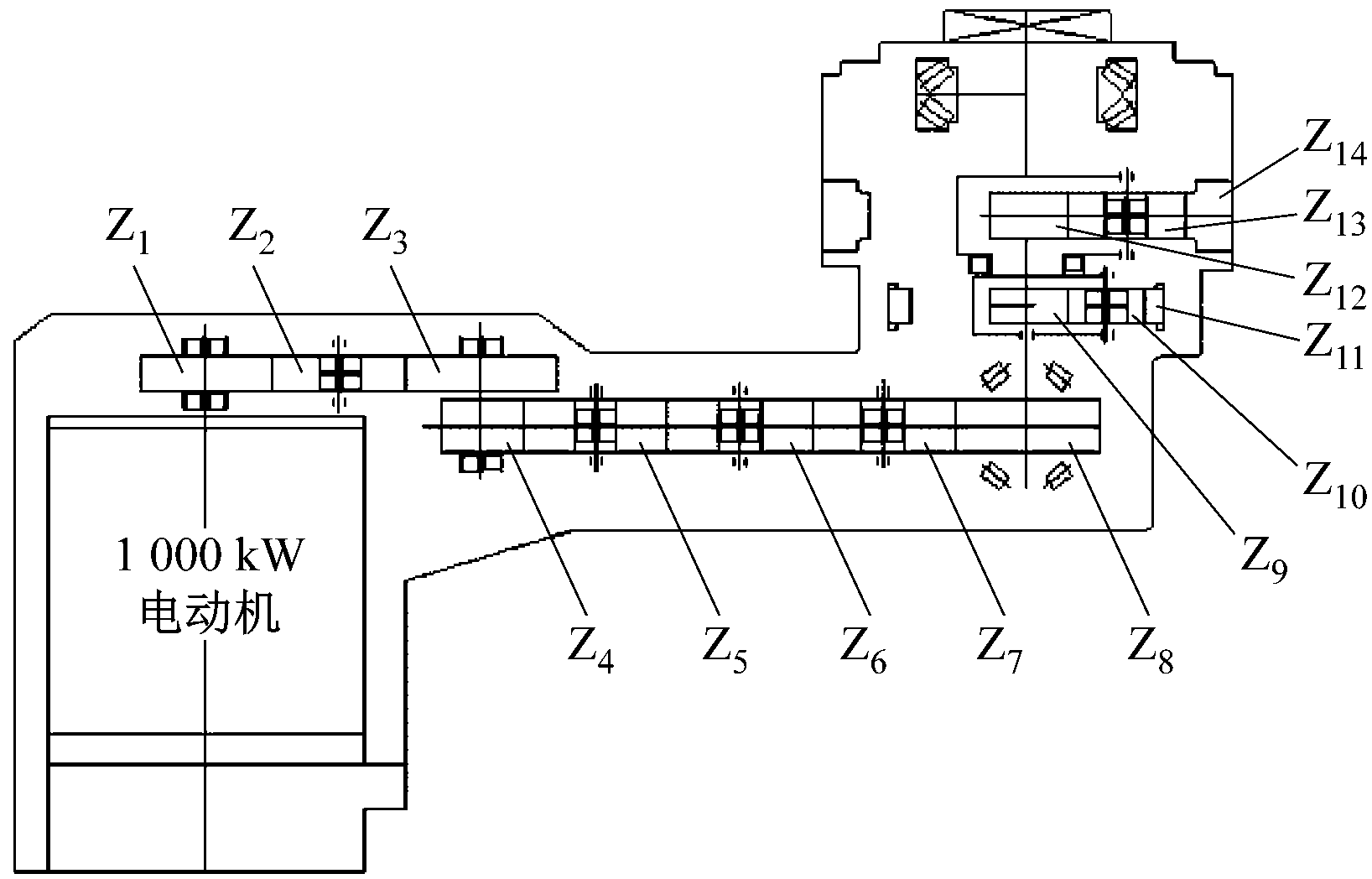

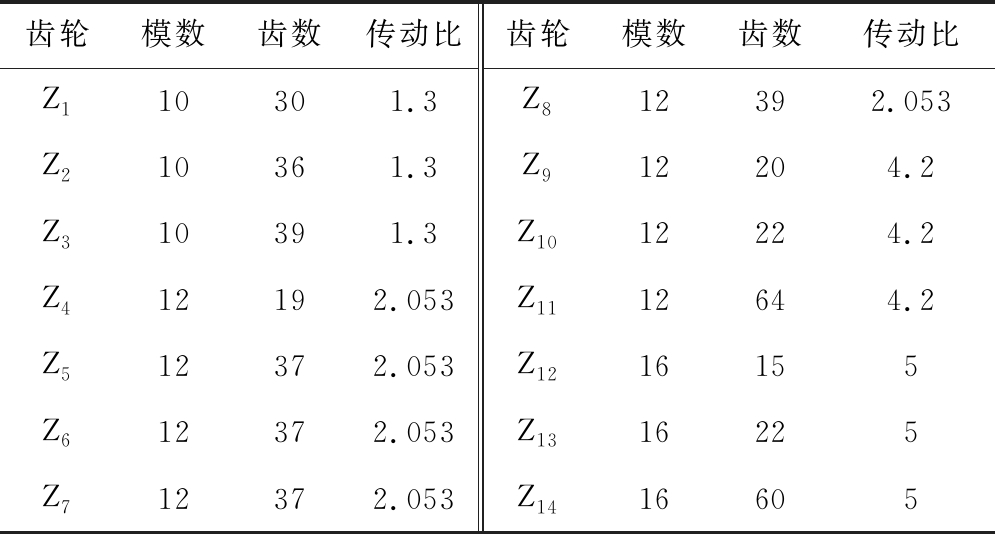

测试摇臂传动原理如图6所示,Z1—Z14为齿轮。截割部电动机的输出轴通过细长柔性扭矩轴与齿轮Z1相连,电动机输出转矩通过齿轮Z1—Z8传到第1级行星减速器,第1级行星减速器的行星架将动力传给第2级行星减速器,第2级行星减速器输出的动力传给方形联接套,最后传到截割滚筒。测试摇臂传动齿轮参数见表2。

图6 测试摇臂传动原理

Fig.6 The transmission principle of test rocker

采煤机摇臂加载实验过程:

(1) 将加载的双摇臂固定在支架上,通过连接组件将陪试摇臂的输出端和电涡流测功机的输入端连接固定,通过联轴器将陪试摇臂的输入端和测试摇臂的输出端连接固定,并进行适当调节,使连接固定的各部件回转中心尽量保持一致,防止摇臂产生振动。

表2 测试摇臂传动齿轮参数

Table 2 Transmission gear parameters of test rocker

齿轮模数齿数传动比齿轮模数齿数传动比Z110301.3Z812392.053Z210361.3Z912204.2Z310391.3Z1012224.2Z412192.053Z1112644.2Z512372.053Z1216155Z612372.053Z1316225Z712372.053Z1416605

(2) 利用加速度传感器实现采煤机摇臂直齿轮不同状态下的振动信号采集。振动能量在摇臂中的传递途径可以通过功率流表述,因此,传感器的布置点可以根据功率流在摇臂中的分布来选取。采集齿轮振动信号时,监测点选择在轴与壳体的支承附近时效果较好[17],因此,加速度传感器安装在摇臂直齿轮侧附近的壳体上。同时,将加速度传感器与振动信号采集设备连接。设采样频率为12 kHz,灵敏度为500 mV/g,加速度传感器安装位置及数据采集设备如图7所示。

(a) 加速度传感器安装位置

(b) 数据采集设备

图7 传感器安装和数据采集设备

Fig.7 Sensor installation and data acquisition equipment

(3) 加载平台和测试系统安装完毕后,给测试摇臂里的电动机接入电源,进行加载实验。通过调节电涡流测功机加载量按钮,分别将加载量调节至25%,50%和75%。每种加载量的加载时间均设为1 h。在加载时间范围内,采集摇臂振动信号并保存至计算机。

(4) 重复以上步骤,分别采集摇臂直齿轮正常、磨损、断裂、点蚀和裂纹5种状态下的振动信号。

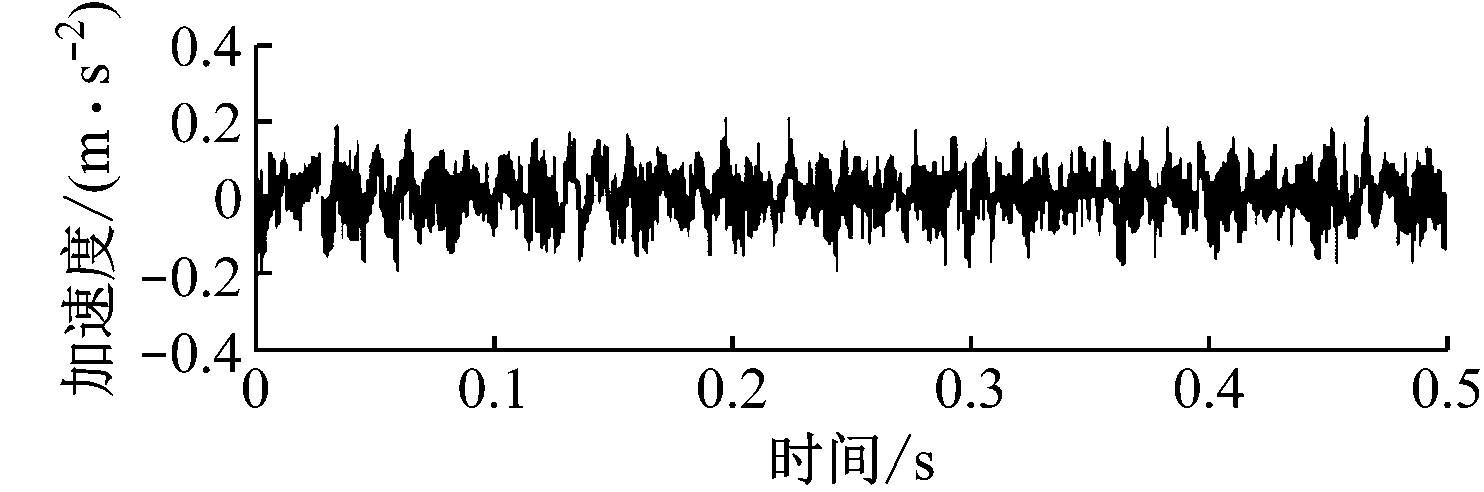

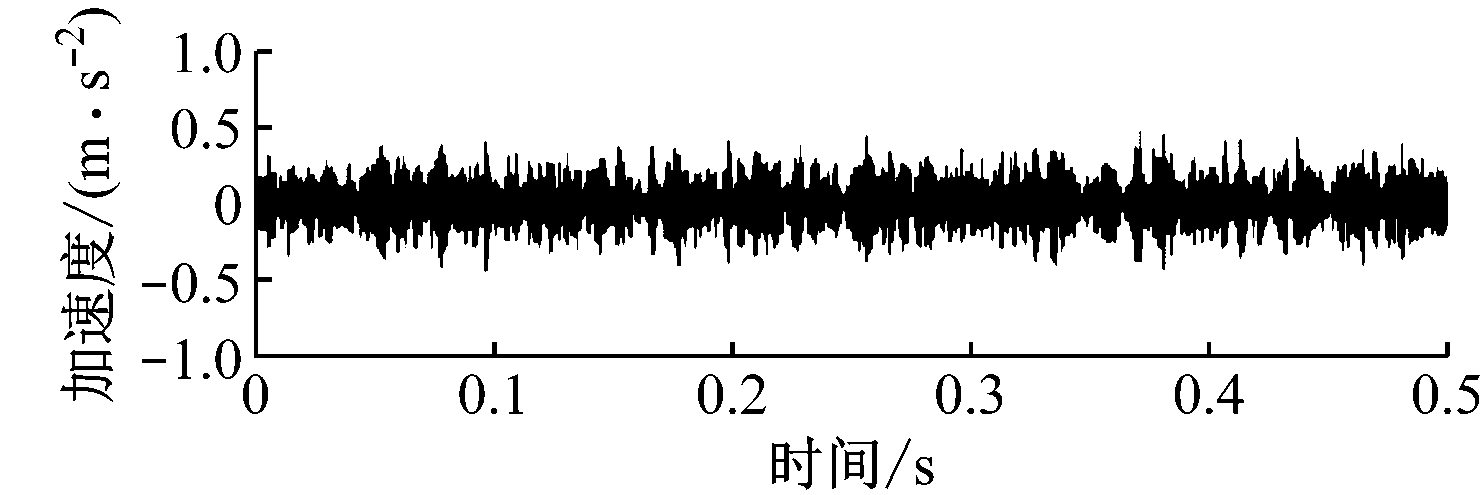

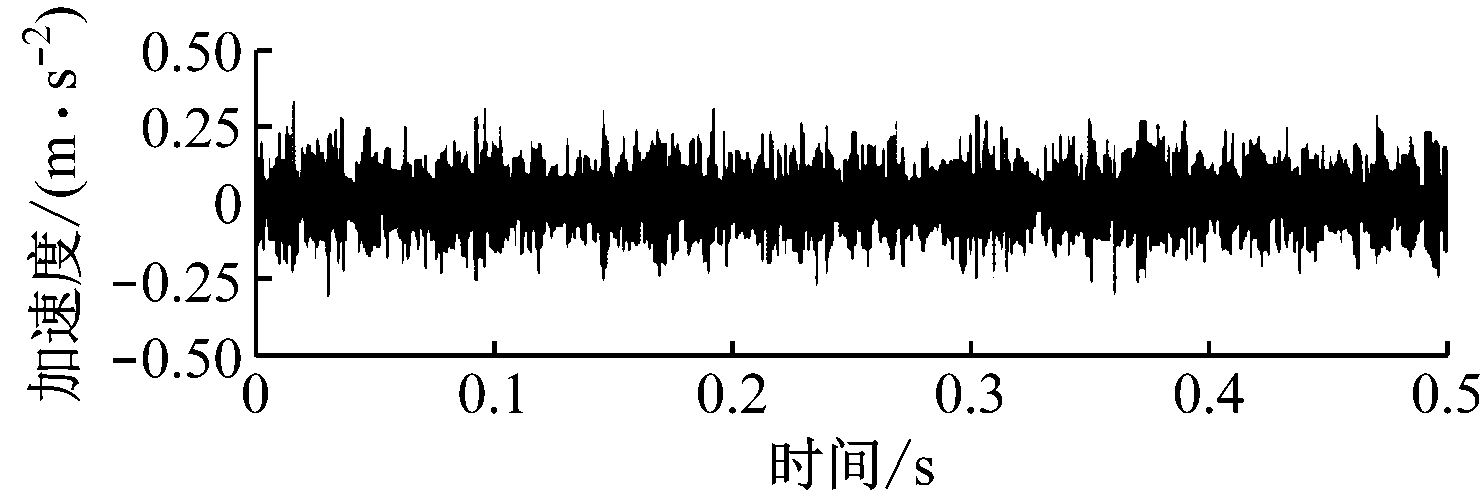

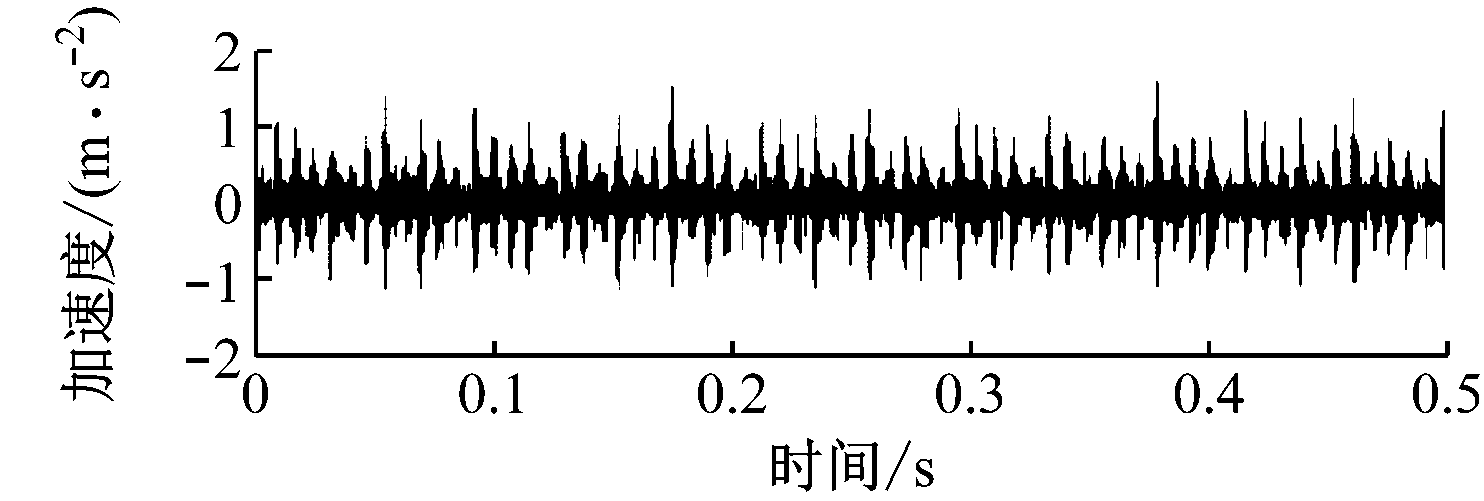

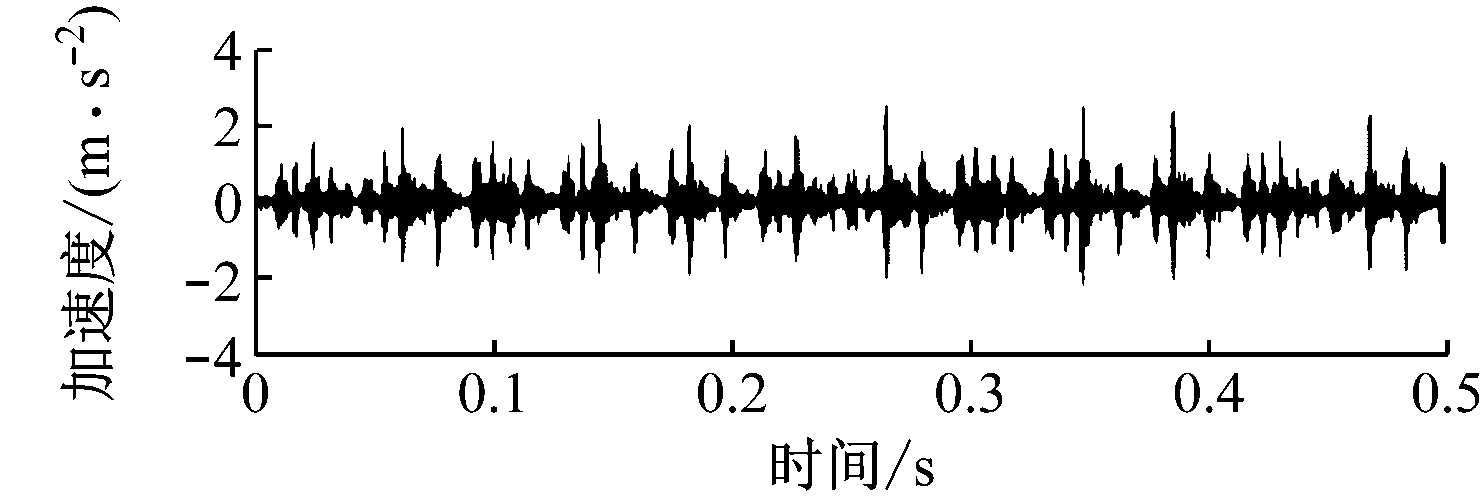

通过观察不同加载量的振动信号,发现摇臂在50%加载量下的故障振动信号较为明显。因此,选择加载量为50%时的5种状态,绘制各种齿轮状态下的振动信号波形,如图8所示。

(a) 齿轮正常

(b) 齿轮磨损

(c) 齿轮点蚀

(d) 齿轮裂纹

(e) 齿轮断齿

图8 各种齿轮状态下的振动信号波形

Fig.8 Vibration signal waveforms under various gear states

从图8可看出:摇臂齿轮正常状态下振动信号加速度变化不大,其值在-0.2~0.2 m/s2内波动,冲击振动较少;当齿轮发生点蚀故障时,振动信号加速度变化范围有所增大,但增加幅度不大,没有出现明显的冲击振动信号;当齿轮发生磨损故障时,加速度波动幅度开始增大,冲击振动较为明显;当齿轮发生裂纹和断齿故障时,加速度变化范围大幅增大,并且出现了非常明显和规律的冲击振动信号。因此,从时域信号分析来看,齿轮5种状态下的振动信号特征具有明显差异,有利于实现后续齿轮故障分类。

3.2 样本选取

选取50%加载量下齿轮各状态的振动数据进行实验,样本长度设为40 000。训练前,首先将5种状态下的一维原始振动信号以1/20的重叠方式分割成2 455个总样本,然后将2 455个样本按8∶2的比例分割为1 964个训练子样本和491个测试子样本,最后将1 964个训练子样本按8∶2的比例划分为1 571个实际训练子样本和393个验证子样本。

3.3 实验结果分析

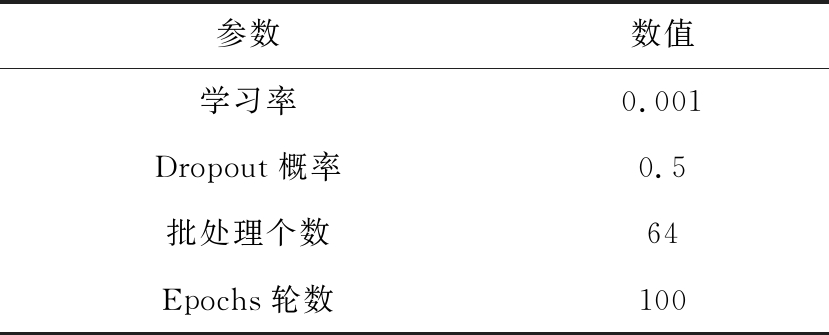

采用Python软件中的Keras框架构建ResNet模型,隐藏层激活函数为ReLU,损失函数为交叉熵损失函数,优化器、分类器分别为Adam和Softmax,具体训练参数见表3。Dropout是一种针对神经网络模型的正则化方法,即在训练过程中随机地忽略部分神经元,以减弱节点间的联合适应性,增强模型泛化能力,经验证,Dropout概率为0.5时效果最好。Epochs表示一个完整的数据集通过神经网络1次并且返回1次的过程。

表3 模型训练参数

Table 3 Model training parameters

参数数值学习率0.001Dropout概率0.5批处理个数64Epochs轮数100

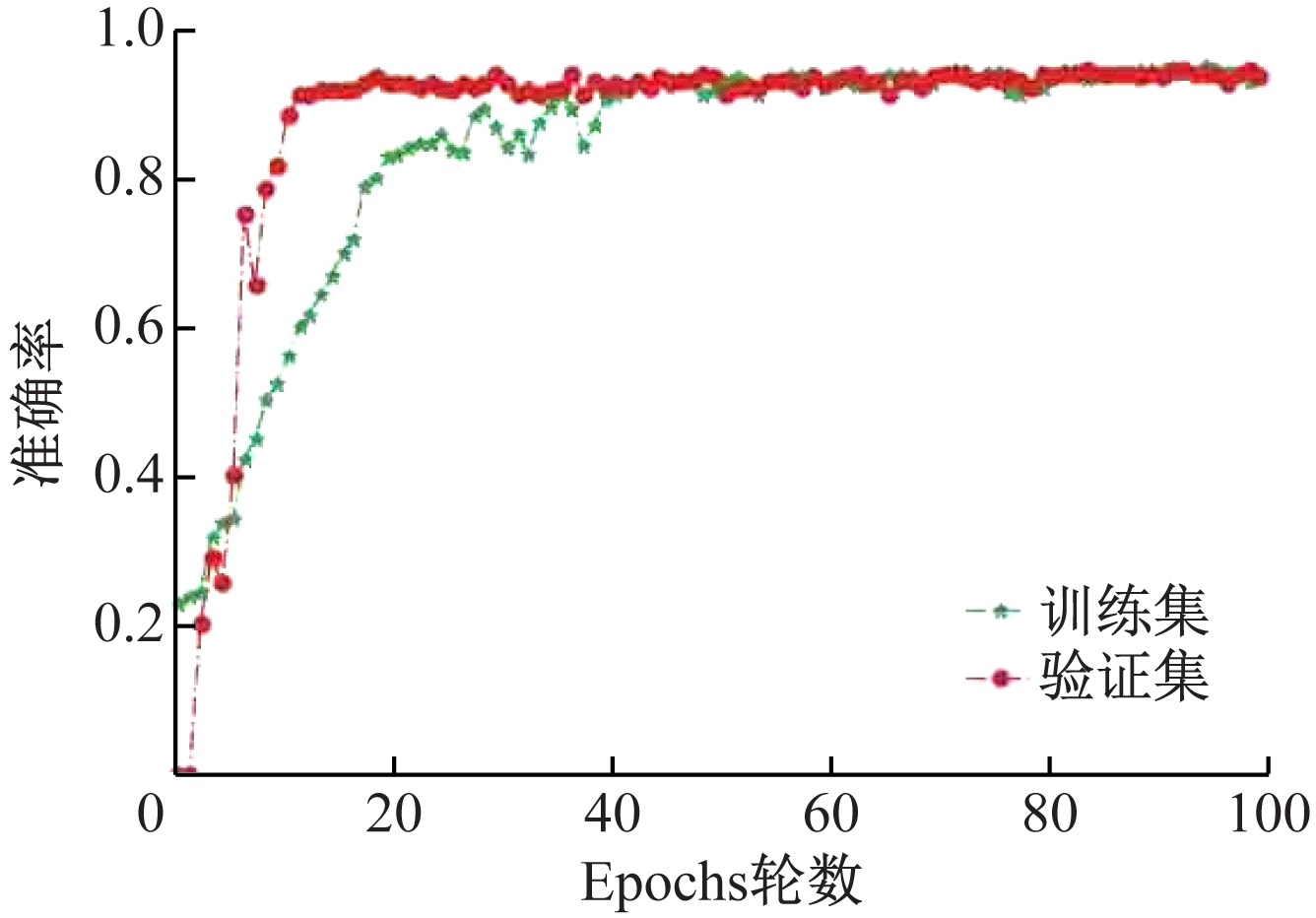

在训练100轮后,模型训练集和验证集的准确率如图9所示。从图9可看出,在前50轮Epochs,验证集的准确率比训练集收敛得快。在后50轮Epochs,验证集和训练集的准确率都接近于1.0。这表明构建的ResNet模型在训练集上的自主学习能力随着Epochs轮数的增加而逐渐增强。

图9 模型训练集和验证集的准确率曲线

Fig.9 Accuracy curves of model training set and validation set

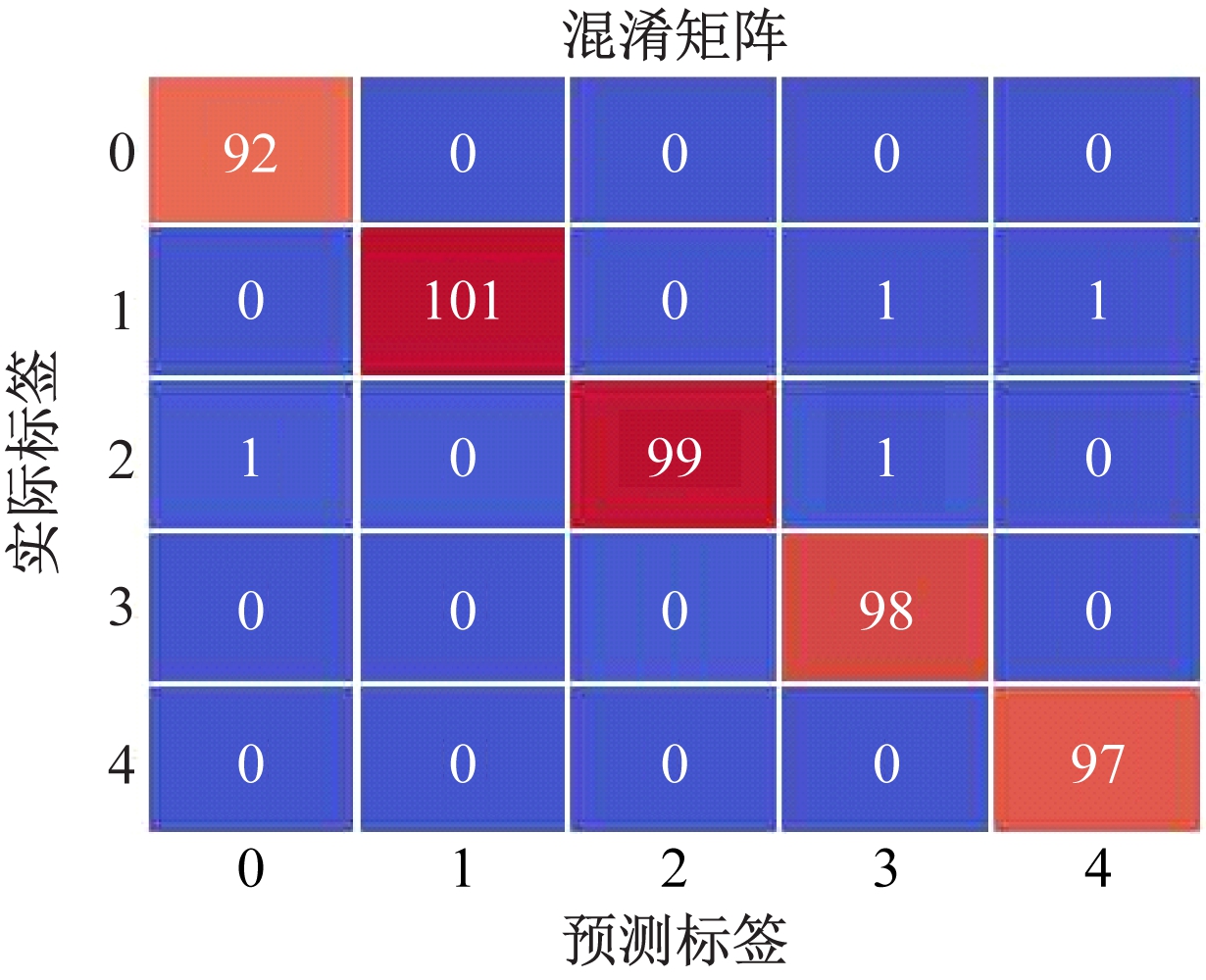

为了更加清晰地体现摇臂齿轮不同状态的分类状况,对测试集的混淆矩阵进行可视化分析,如图10所示。其中,对角线值为各齿轮状态被正确预测的测试样本个数。从图10可看出,在齿轮磨损(类型标签为1)测试样本中,有1个样本被误测为齿轮裂纹(类型标签为3),有1个样本被误测为齿轮断齿(类型标签为4);在齿轮点蚀(类型标签为2)测试样本中,有1个样本被误测为齿轮正常(类型标签为0),有1个样本被误测为齿轮裂纹。其余3种齿轮状态的测试样本识别率均为100%。这表明ResNet模型能够很好地实现采煤机摇臂齿轮故障分类。

图10 测试集混淆矩阵

Fig.10 Confusion matrix of test set

3.4 模型对比

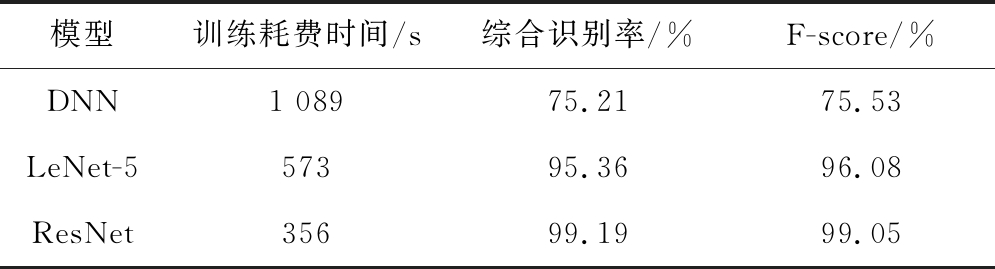

为了进一步证明ResNet模型的优越性,选取深度神经网络(DNN)和LeNet-5与ResNet进行对比实验。DNN由输入层、2个隐藏层和输出层组成,神经元个数分别为1 000,100,100,10。LeNet-5由输入层、2个5×1的卷积层、2个2×1的池化层、神经元个数分别为120和84的2个全连接层及输出层组成。在训练100轮后,不同模型的测试集训练所耗费的时间及分类效果见表4。机器学习中的分类模型常以精确率和召回率为评估指标,但在大规模数据集合中,这2个指标往往相互制约,故引出F-score作为综合权衡二者的调和值。

表4 各模型训练所耗费时间及分类效果

Table 4 Training time and classification effect of each model

模型训练耗费时间/s综合识别率/%F-score/%DNN1 08975.2175.53LeNet-557395.3696.08ResNet35699.1999.05

从表4可看出,因为DNN模型中层与层之间通过全连接的方式连接所有神经元,所以在训练时参与计算的权重数量最多,使模型训练速度降低,耗费时间增加。而LeNet-5模型中的神经元通过局部连接和权值共享的方式减少了参与计算的权重数量,减少了模型的训练时间。与LeNet-5模型相比,ResNet模型采用预激活残差单元模块的方式,保留了部分原始输入信息,仅需学习输入和输出之间有差别的部分,简化了学习目标,降低了模型的复杂度,从而使模型的训练时间大大缩短,有助于提升摇臂齿轮状态的识别效率。

DNN模型表现最差,其综合识别率和F-score都在80%以下,其中F-score仅为75.53%,说明模型的稳定性较差。LeNet-5的综合识别率和F-score分别为95.36%和96.08%,均高于DNN模型。与LeNet-5相比,ResNet模型的综合识别率提高了4%左右,F-score提高了3%左右。综上所述,ResNet模型的分类效果更加显著,且稳定性更好。

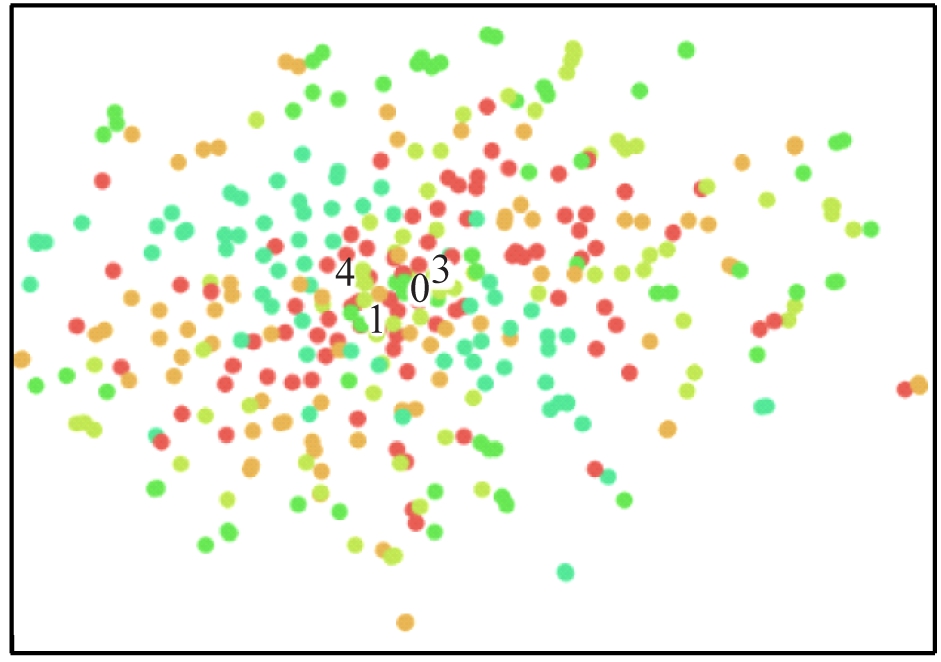

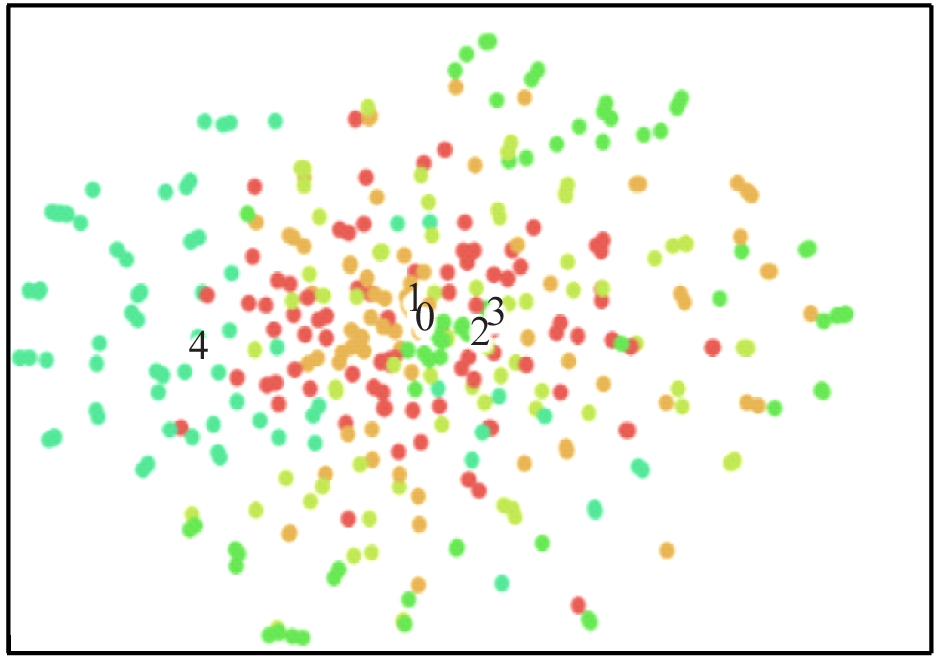

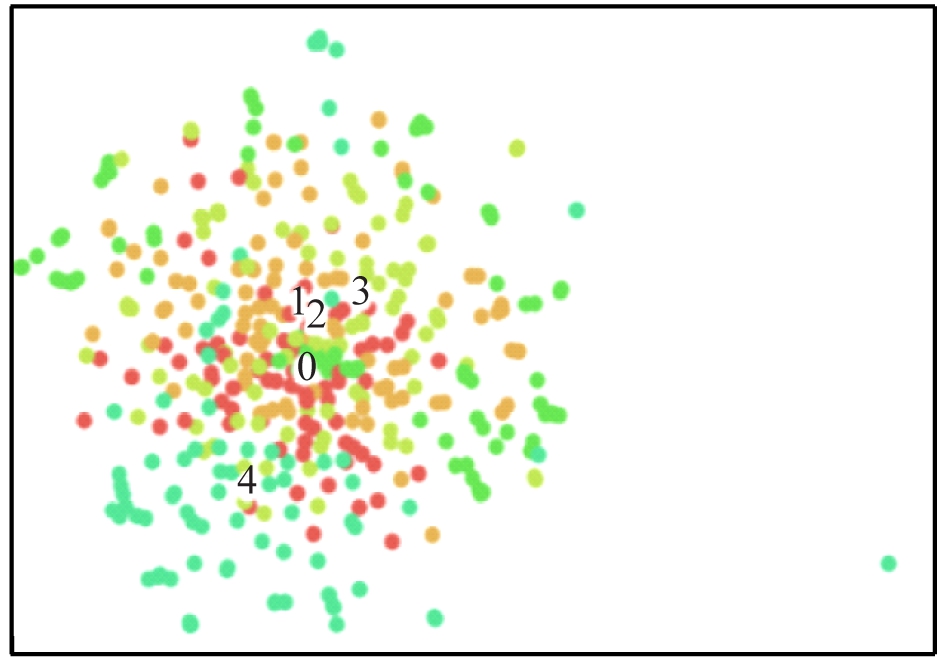

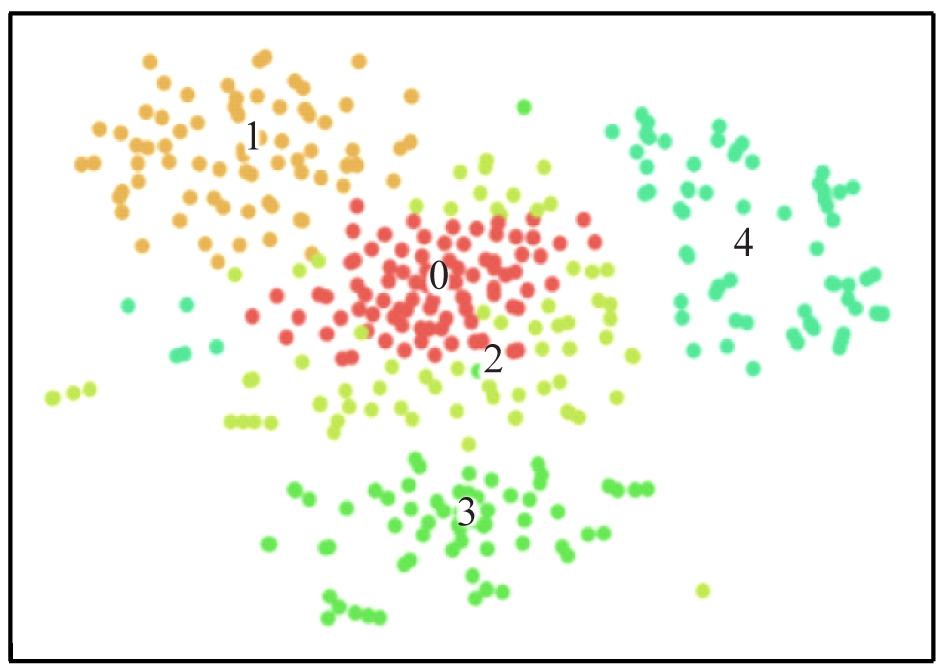

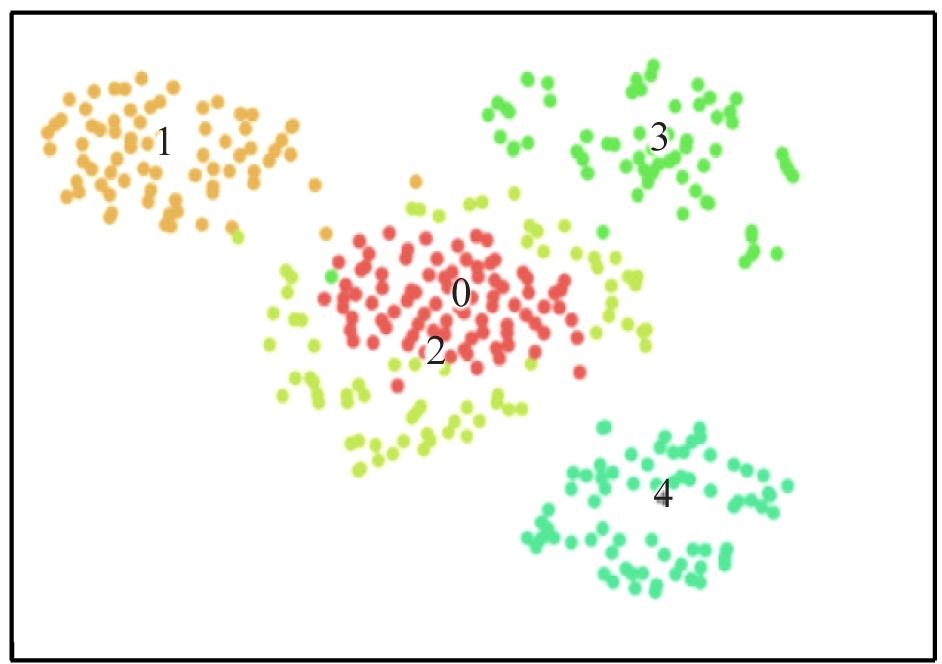

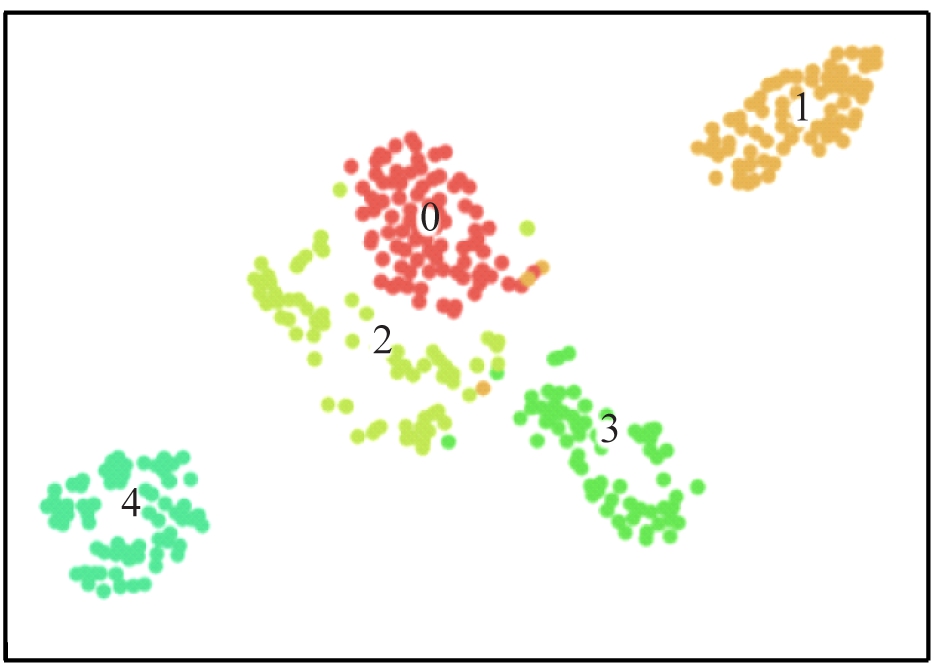

3.5 t-SNE降维分析

为了更加清晰地体现ResNet模型中每一层特征的输出分类状况,采用t-SNE技术[18]对ResNet模型的最大池化层、预激活残差单元模块和全连接层输出的高维特征进行降维和可视化,可视化效果如图11所示,其中不同的颜色代表不同的齿轮状态,数字与类型标签相对应。

(a) 最大池化层

(b) 残差单元模块1

(c) 残差单元模块2

(d) 残差单元模块3

(e) 残差单元模块4

(f) 全连接层

图11 t-SNE降维可视化效果

Fig.11 Dimension reduction visualization effect of t-SNE

从图11可看出,在经过最大池化层和第1个残差单元模块后,齿轮各状态信号分布杂乱无章,无规律性。此时,模型的特征提取能力较弱。经过第2个残差单元模块后,齿轮各状态信号逐渐开始向同一个位置聚集,但是仍不能明确地区分齿轮不同状态。经过第3个残差单元模块后,齿轮磨损、齿轮裂纹和齿轮断齿信号逐渐开始与其他2种齿轮状态的信号分离。经过第4个残差模块后,各状态信号能够各自聚集在一起。当经过全连接层后,齿轮点蚀信号与其他4种齿轮状态信号能够较好地分离。

通过分析摇臂齿轮的降维可视化过程,说明随着模型层数不断增加,ResNet模型的非线性表达能力逐渐增强,能够将不可分的特征映射到非线性可分空间,说明ResNet模型在采煤机摇臂齿轮故障分类应用中具有较强的特征提取能力。

4 结论

(1) 构建了基于ResNet的采煤机摇臂齿轮故障诊断模型,通过采煤机摇臂加载实验台和加速度传感器,采集摇臂直齿轮正常、磨损、断裂、点蚀和裂纹5种状态下的振动信号,得出其特征具有明显差异,有利于实现后续齿轮故障分类。

(2) 对测试集的混淆矩阵进行可视化分析,结果如下:有1个样本被误测为齿轮裂纹,有1个样本被误测为齿轮断齿;在齿轮点蚀测试样本中,有1个样本被误测为齿轮正常,有1个样本被误测为齿轮裂纹。其余3种齿轮状态的测试样本识别率均为100%。这表明ResNet模型能够很好地实现采煤机摇臂齿轮故障分类。

(3) 以综合识别率和F-score作为评价指标,将ResNet模型与DNN模型和LeNet-5模型进行对比。结果表明,ResNet模型具有更高的故障诊断精度和效率,综合识别率和F-score分别达到99.19%和99.05%。

(4) 利用t-SNE技术对ResNet模型的最大池化层、预激活残差单元模块和全连接层的输出进行降维可视化,验证了ResNet模型具有较强的特征提取能力。

[1] 刘勇,王刚.基于轻量化的采煤机摇臂动态设计新方法[J].矿山机械,2017,45(5):7-13.

LIU Yong,WANG Gang.New dynamic design method of rocker arm of shearer based on lightweight[J].Mining & Processing Equipment,2017,45(5):7-13.

[2] 付家才,王洪远.基于小波神经网络的采煤机摇臂故障诊断的研究[J].煤矿机械,2013,34(10):243-245.

FU Jiacai,WANG Hongyuan.Study of shearer rocker fault diagnosis based on wavelet neural network[J].Coal Mine Machinery,2013,34(10):243-245.

[3] ZHANG D,LIU D,ZHAO X,et al.Research on state monitoring method of coal shearer vibration[J].Advanced Materials Research,2013,694-697:449-452.

[4] LI Z,JIANG Y,WANG X,et al.Multi-mode separation and nonlinear feature extraction of hybrid gear failures in coal cutters using adaptive nonstationary vibration analysis[J].Nonlinear Dynamics,2015,84:295-310.

[5] 都玉辉,庞新宇,杨兆建.采煤机齿轮箱故障诊断方法[J].工矿自动化,2017,43(12):94-98.

DU Yuhui,PANG Xinyu,YANG Zhaojian.Fault diagnosis method of shear gearbox[J].Industry and Mine Automation,2017,43(12):94-98.

[6] 任众,张铁山.粒子群优化的支持向量机在截割部行星齿轮减速器故障诊断中的应用[J].机械强度,2018,40(6):1293-1296.

REN Zhong,ZHANG Tieshan.The application of PSO-SVM in fault diagnosis of cutting unit planetary gear[J].Journal of Mechanical Strength,2018,40(6):1293-1296.

[7] 郝尚清,庞新宇,王雪松,等.基于盲源分离的采煤机摇臂轴承故障诊断方法[J].煤炭学报,2015,40(11):2509-2513.

HAO Shangqing,PANG Xinyu,WANG Xuesong,et al.Bearing fault diagnosis method for shearer rocker arm based on blind source separation[J].Journal of China Coal Society,2015,40(11):2509-2513.

[8] WANG S,XIANG J,ZHONG Y,et al.A data indicator-based deep belief networks to detect multiple faults in axial piston pumps[J].Mechanical Systems and Signal Processing,2018,112:154-170.

[9] WEN L,GAO L,LI X.A new deep transfer learning based on sparse auto-encoder for fault diagnosis[J].IEEE Transactions on Systems,Man,and Cybernetics:Systems,2019,49(1):136-144.

[10] INCE T,KIRANYAZ S,EREN L,et al.Real-time motor fault detection by 1-D convolutional neural networks[J].IEEE Transactions on Industrial Electronics,2016,63(11):7067-7075.

[11] JANSSENS O,SLAVKOVIKJ V,VERVISCH B,et al.Convolutional neural network based fault detection for rotating machinery[J].Journal of Sound and Vibration,2016,337(1):331-345.

[12] WEN L,LI X,GAO L,et al.A new convolutional neural network based data-driven fault diagnosis method[J].IEEE Transactions on Industrial Electronics,2018,65(7):5990-5998.

[13] HE K,ZHANG X,REN S,et al.Deep residual learning for image recognition[C]//IEEE Conference on Computer Vision and Pattern Recognition,Las Vegas,2016.

[14] ZHAO M,KANG M,TANG B,et al.Deep residual networks with dynamically weighted wavelet coefficients for fault diagnosis of planetary gearboxes[J].IEEE Transactions on Industrial Electronics,2018,65(5):4290-4300.

[15] 汪久根,柯梁亮.基于残差网络的RV减速器故障诊断[J].机械工程学报,2019,55(3):73-80.

WANG Jiugen,KE Liangliang.Fault diagnosis for RV reducer based on residual network[J].Journal of Mechanical Engineering,2019,55(3):73-80.

[16] ZHANG W,PENG G,LI C,et al.A new deep learning model for fault diagnosis with good anti-noise and domain adaptation ability on raw vibration signals[J].Sensors,2017,17(2):425.

[17] 徐冰.采煤机摇臂传感器优化布置策略研究[J].煤矿机械,2014,35(8):84-86.

XU Bing.Research on optimal placement of shearer rocker sensor[J].Coal Mine Machinery,2014,35(8):84-86.

[18] VAN D M L,HINTON G.Visualizing data using t-SNE[J].Journal of Machine Learning Research,2008,9:2579-2605.