0 引言

随着煤炭资源开采逐步向深部发展,开采环境越发复杂。当巷道布置于地质构造带附近时,巷道受高应力影响,其内围岩裂隙发育。邻近工作面回采时,采动应力增大使围岩破碎加剧,支护结构破断,巷道发生大变形破坏[1-2],严重影响煤矿安全生产。因此,探明高应力区巷道支护结构随回采距离和回采压力变化的时效特征,对巷道支护优化至关重要。

国内外学者对巷道受采动影响破坏特征进行了诸多研究[3-4]。王卫军等[5]通过分析获得强采动下塑性区扩展对巷道的影响规律,提出整体加固+局部加强的支护方案;何富连等[6]通过理论分析得出了大断面煤巷受综采工作面采动影响变形破坏机理,提出了相应的围岩控制技术;余伟建等[7]、康红普等[8]通过力学和数值分析方法得出了巷道受采动影响的应力分布不平衡特征,提出了巷道支护最佳状态及时机;袁越等[9]、李臣等[10]基于弹塑性理论得出了深部动压影响巷道围岩塑性区演化规律,揭示了深部动压影响巷道破坏机制;马念杰等[11]分析了深部采动巷道非等压条件下变形机理与特征,提出了加长锚杆支护技术;赵志强[12]通过理论分析、现场测试等,得到了采动影响下非对称受力巷道围岩塑性区发展规律;李臣等[13]、刘洪涛等[14]通过数值和理论分析得出了采动影响下巷道塑性区分布特征;张勇等[15]结合弹塑性力学理论得到了采动影响下岩层裂隙扩展力学机制。

以上研究分析了巷道受采动影响的整体变形和破坏特征,但对巷道在采动过程中围岩破裂演化特征与支护结构破坏演化特征的研究却鲜有报道。本文以山西汾西矿业(集团)有限责任公司双柳煤矿3316工作面高应力区巷道为研究对象,采用井下动态载荷实测、原位探测、数值分析等方法,对巷道支护结构受采动影响的破坏动态演化特征进行研究,以实现高应力区巷道稳定控制。

1 工程背景

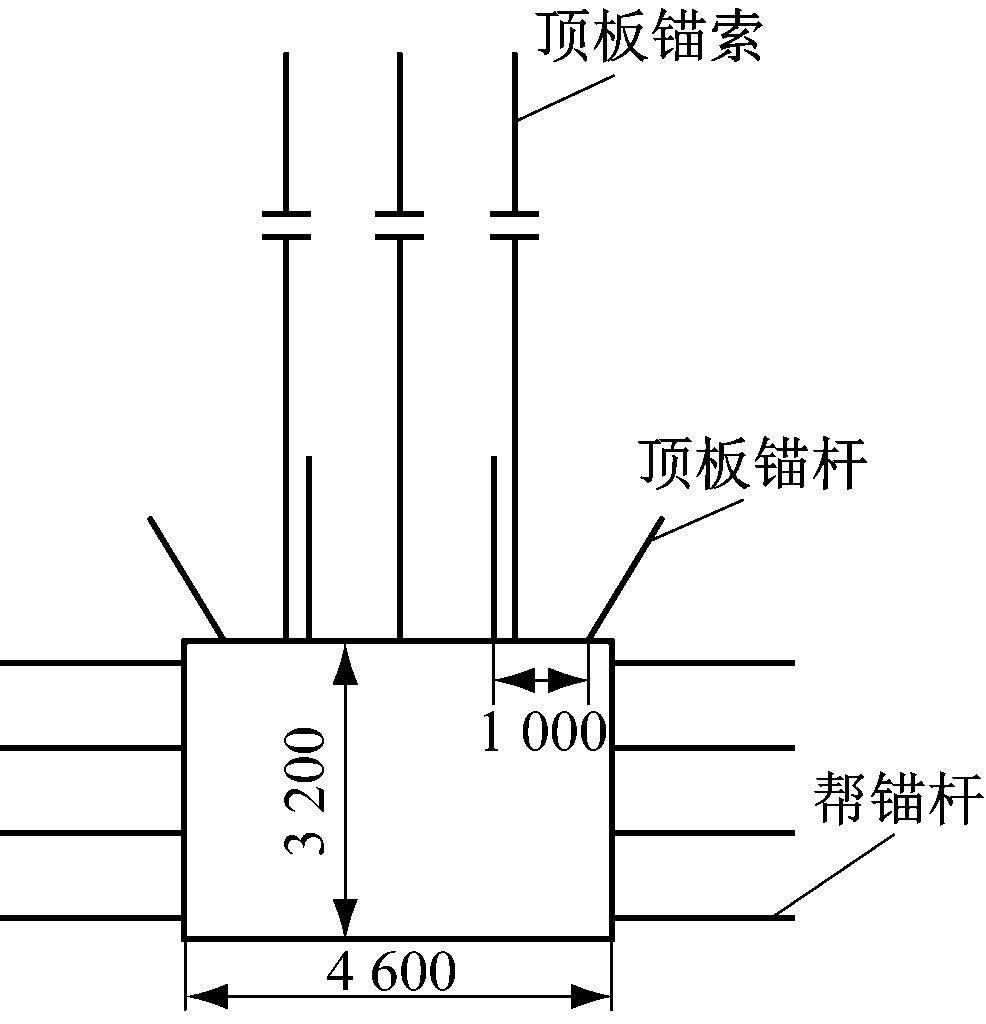

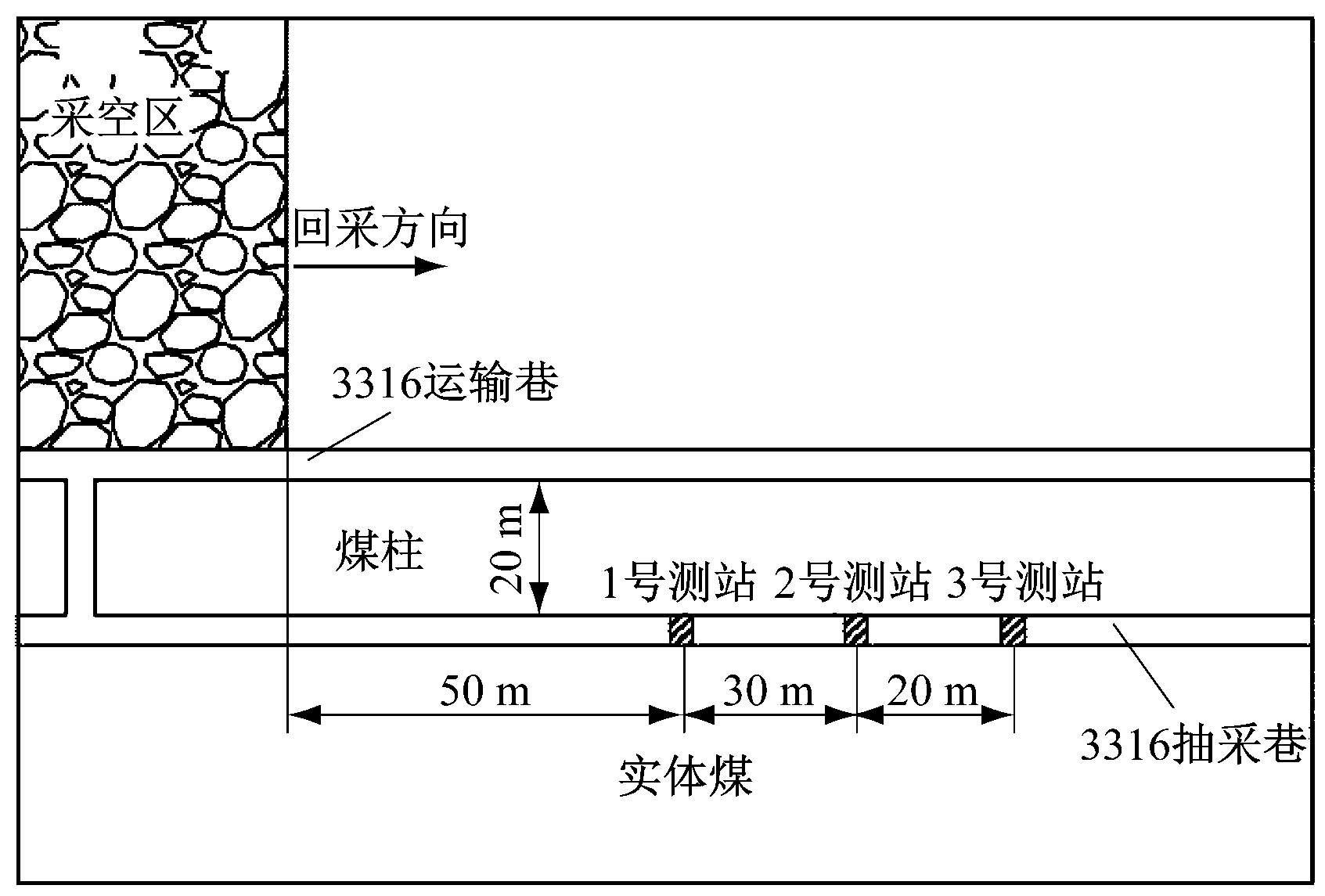

双柳煤矿3316工作面位于单斜构造之上,最深达600 m,煤层平均厚度为3.75 m。3316抽采巷沿煤层顶板掘进,断面为矩形,净宽4.6 m,净高3.2 m,为下一采区预留材料运输巷。巷道原支护方案:顶板、两帮采用φ20 mm BHRB335锚杆支护,顶板锚杆间排距为1.0 m×1.0 m,两帮锚杆间排距为0.9 m×1.0 m;顶板锚索为φ17.8 mm×5 000 mm,采用“一二”布置方式,即第1排在巷道中心布置1根锚索,第2排在巷道中心线2侧1.1 m处各布置1根,依次循环,排距为1.0 m。3316运输巷与抽采巷间煤柱宽20 m。巷道顶底板岩层结构及断面支护如图1所示,巷道布置如图2所示。

(a) 岩层结构

(b) 支护设置

图1 巷道顶底板岩层结构及断面支护

Fig.1 Strata structure of roof and floor and cross section support of roadway

采区四周揭露出多条断层,包括F47正断层(高差为12 m,倾角为80°)、F48正断层(高差为6 m,倾角为75°)、F49正断层(高差为4 m,倾角为78°)等。采用应力解除法测得该区域巷道最大水平应力为31.1 MPa,是自重应力的1.62倍。采区内岩层原生裂隙发育、整体性差。受工作面采动影响,次生裂隙明显增加,导致3316抽采巷内支护结构破坏严重、变形破坏明显,对煤矿安全生产造成严重威胁。

图2 巷道布置

Fig.2 Roadway layout

2 巷道支护结构动态载荷实测分析

2.1 测点布置

分别在3316抽采巷超前工作面50,80,100 m处布置1,2,3号测站。每个测站顶板安装2组锚索测力计和3组锚杆测力计,两帮各安装2组锚杆测力计。巷道变形值采用一种固定于锚杆端头的变角度激光测距仪测得。持续监测110 d,期间工作面推进260 m。

2.2 实测结果分析

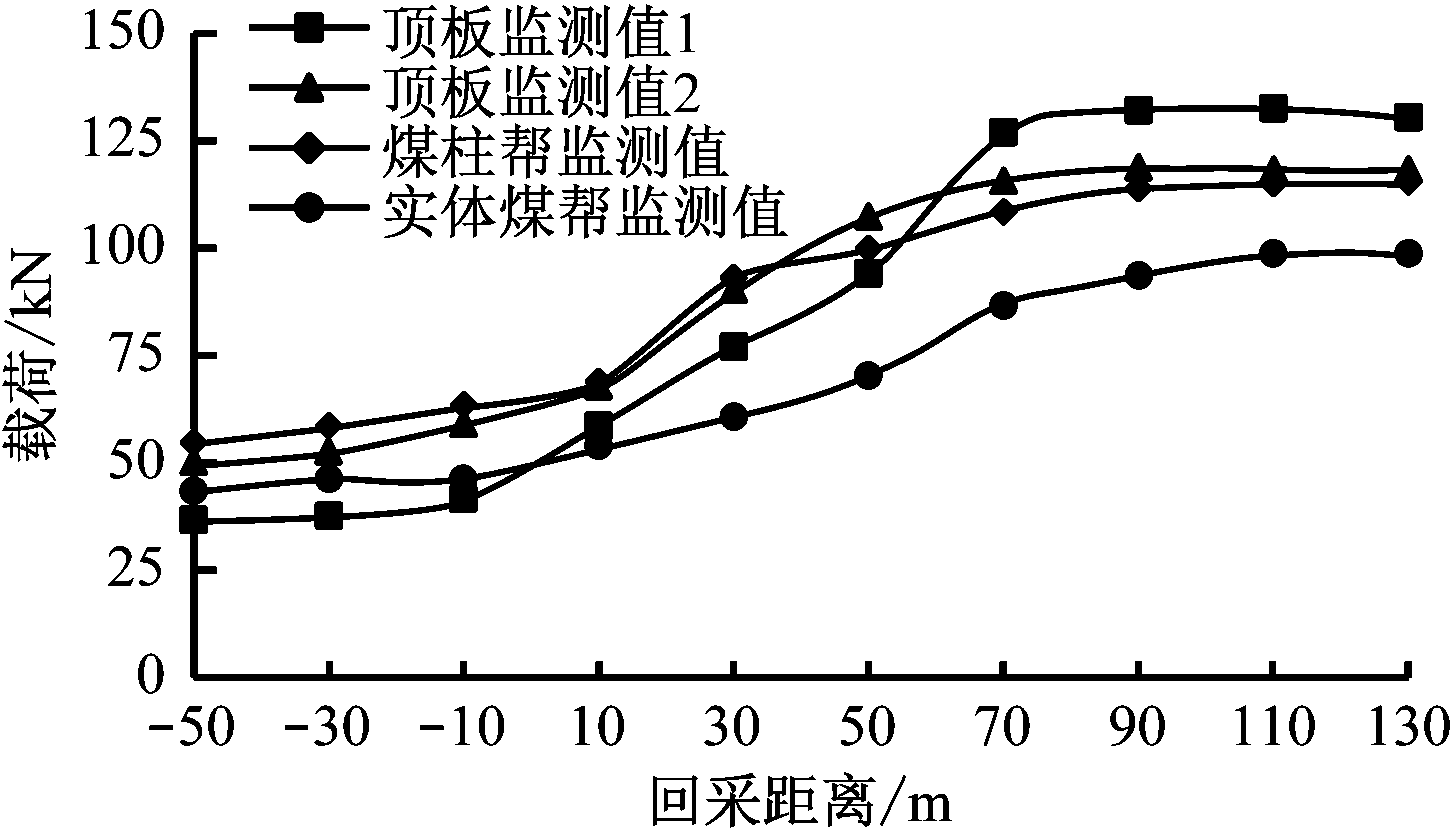

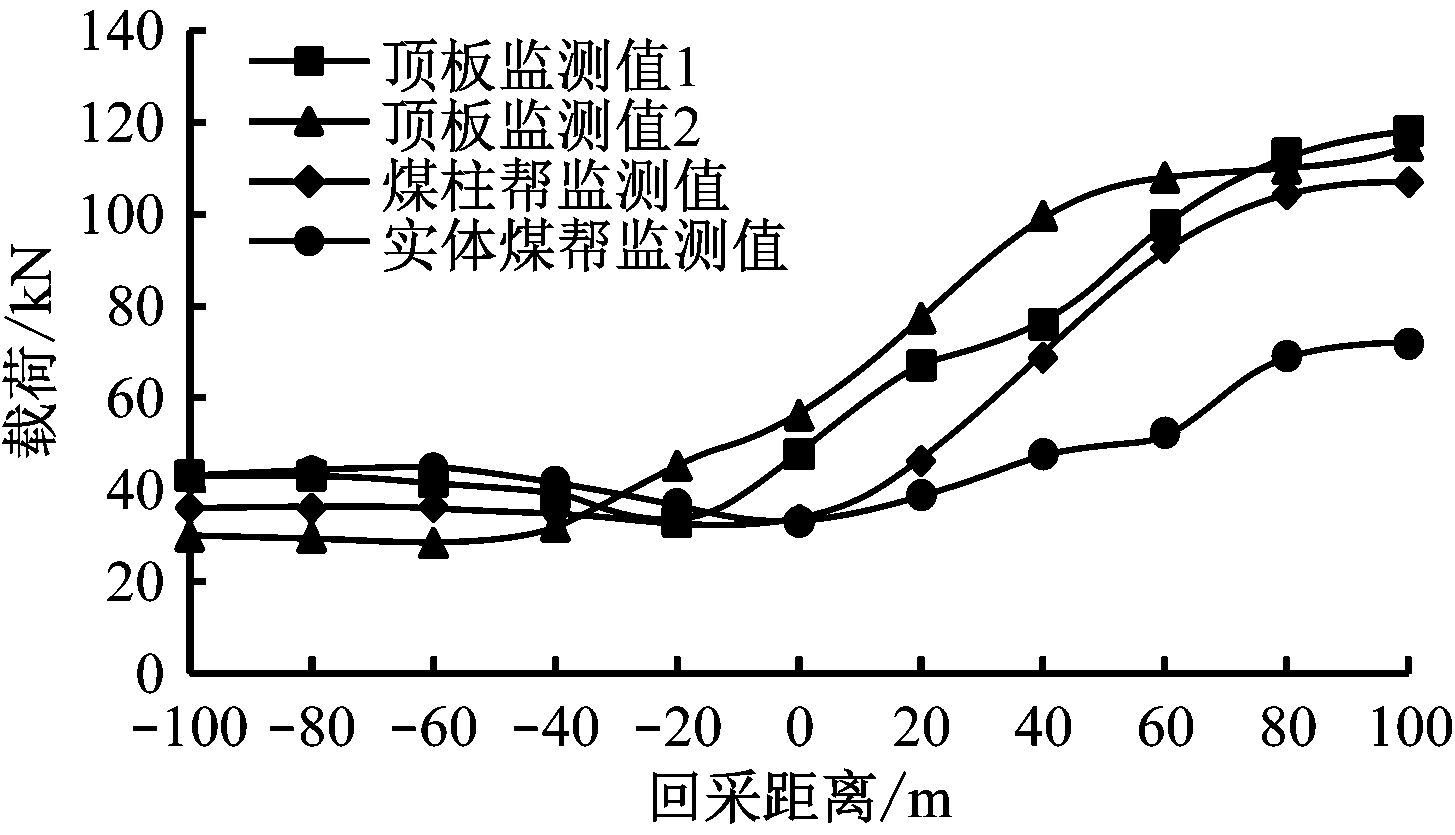

2.2.1 锚杆动态载荷

在监测期间,受采动影响,出现部分锚杆断损、测力计失效等现象。各测站锚杆动态载荷监测值(仅给出有效数值)如图3所示,其中回采距离以测站超前工作面为负值,工作面超过测站为正值。可看出各测站测得的顶板和两帮锚杆动态载荷随工作面推进均呈逐步增大趋势:工作面开始推进至超过测站20 m过程中,锚杆动态载荷缓慢增大,超过测站20~60 m时快速增大,超过测站60 m后增速减缓。受采动影响后,顶部锚杆载荷增加240%~570%,两帮锚杆载荷增加210%~530%,采动影响增强系数达 2.1~5.7。煤柱帮载荷峰值比实体煤帮高27.3%,即两帮锚杆载荷具有明显的非对称性。

实测结果显示,采动影响下1,2,3号测站处锚杆动态载荷峰值分别为130.5,119,118 kN,均超过φ20 mm BHRB335锚杆的屈服载荷(105 kN),甚至接近锚杆破断载荷(155 kN),屈服破坏风险极大。现场勘察发现,处于高应力区的3316抽采巷受采动影响后支护结构载荷剧增,导致顶板弯曲变形、钢带严重扭曲,煤柱帮向内挤压、金属网大面积撕裂,如图4所示。

(a) 1号测站

(b) 2号测站

(c) 3号测站

图3 锚杆动态载荷变化曲线

Fig.3 Dynamic load change curves of anchsr

(a) 顶板钢带弯曲

(b) 煤柱帮挤压变形

图4 3316抽采巷锚杆破坏现场

Fig.4 Anchor damage scene in 3316 extraction roadway

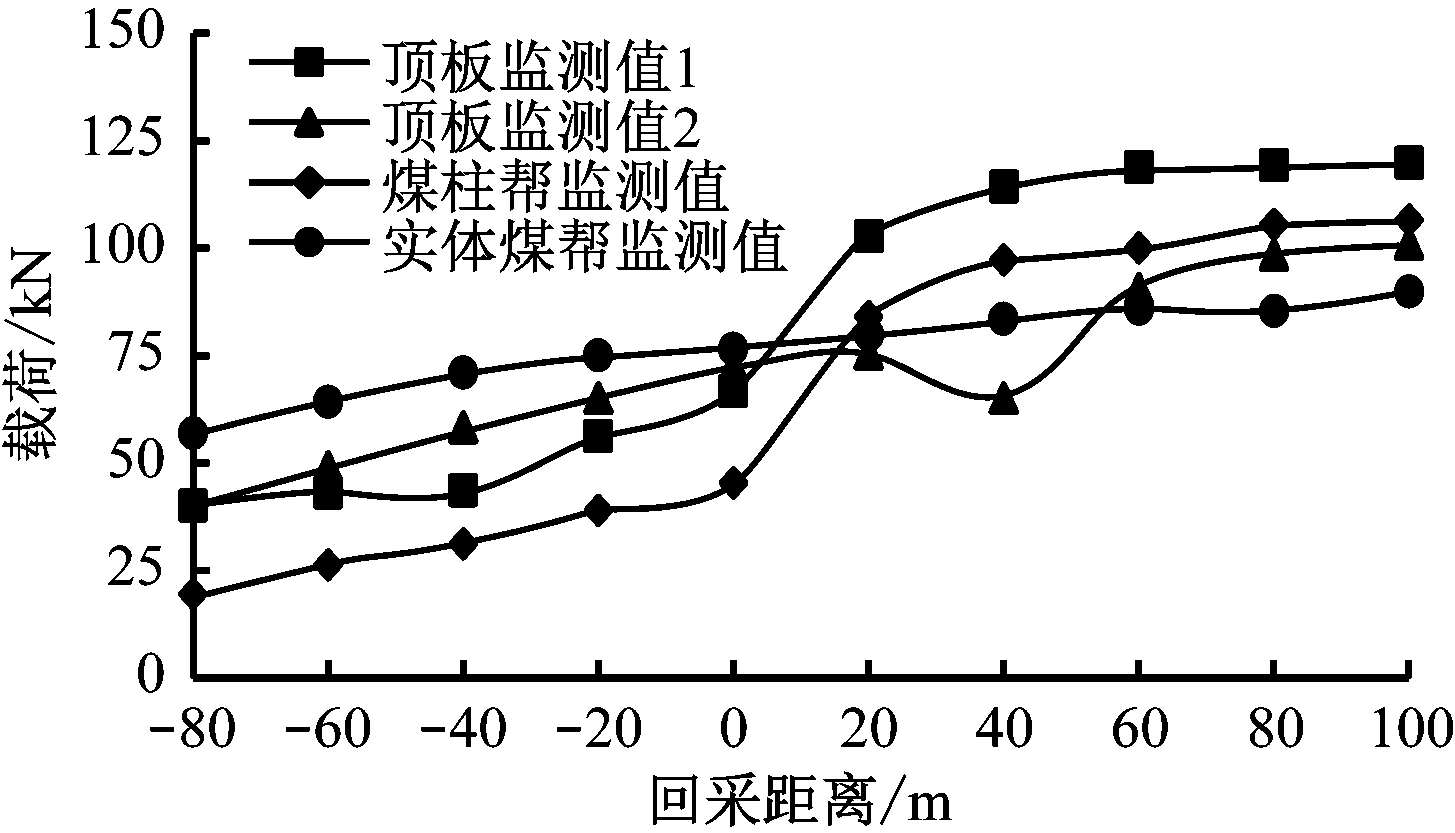

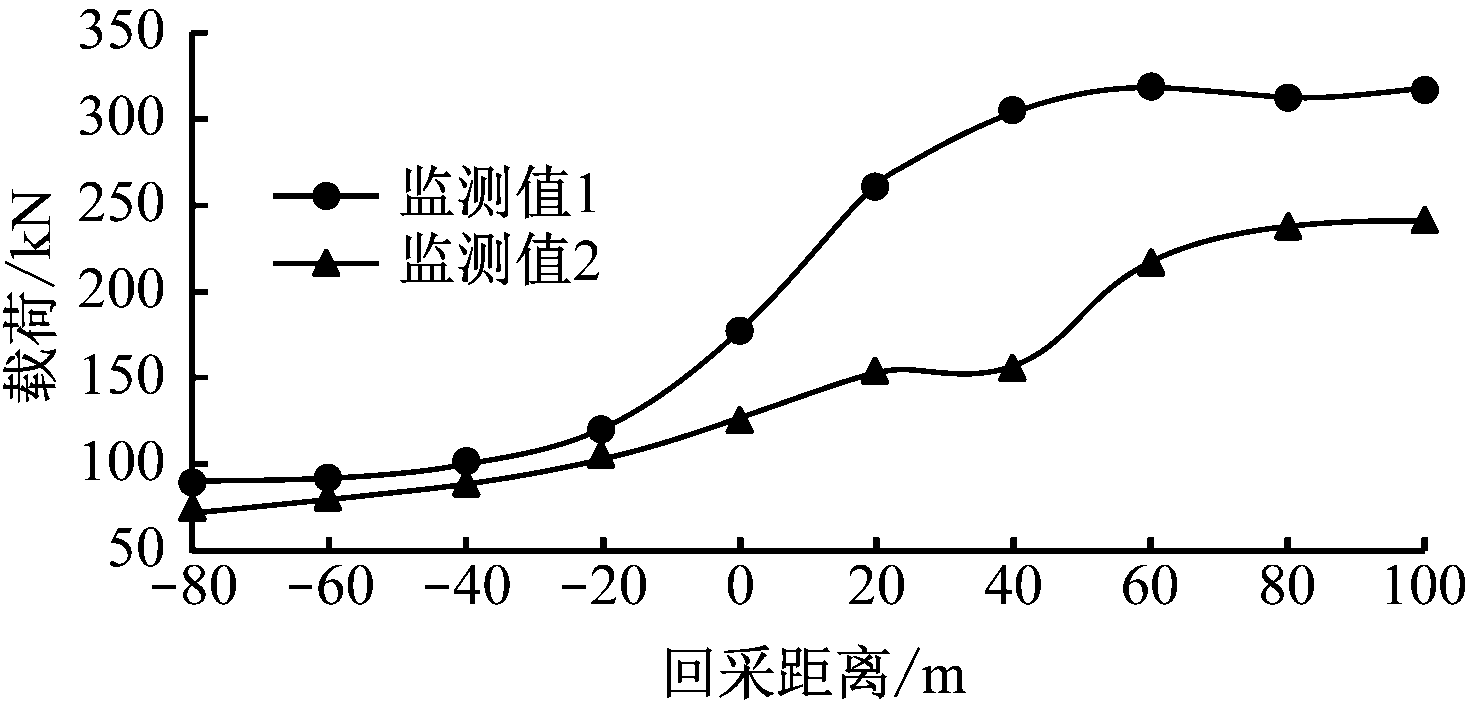

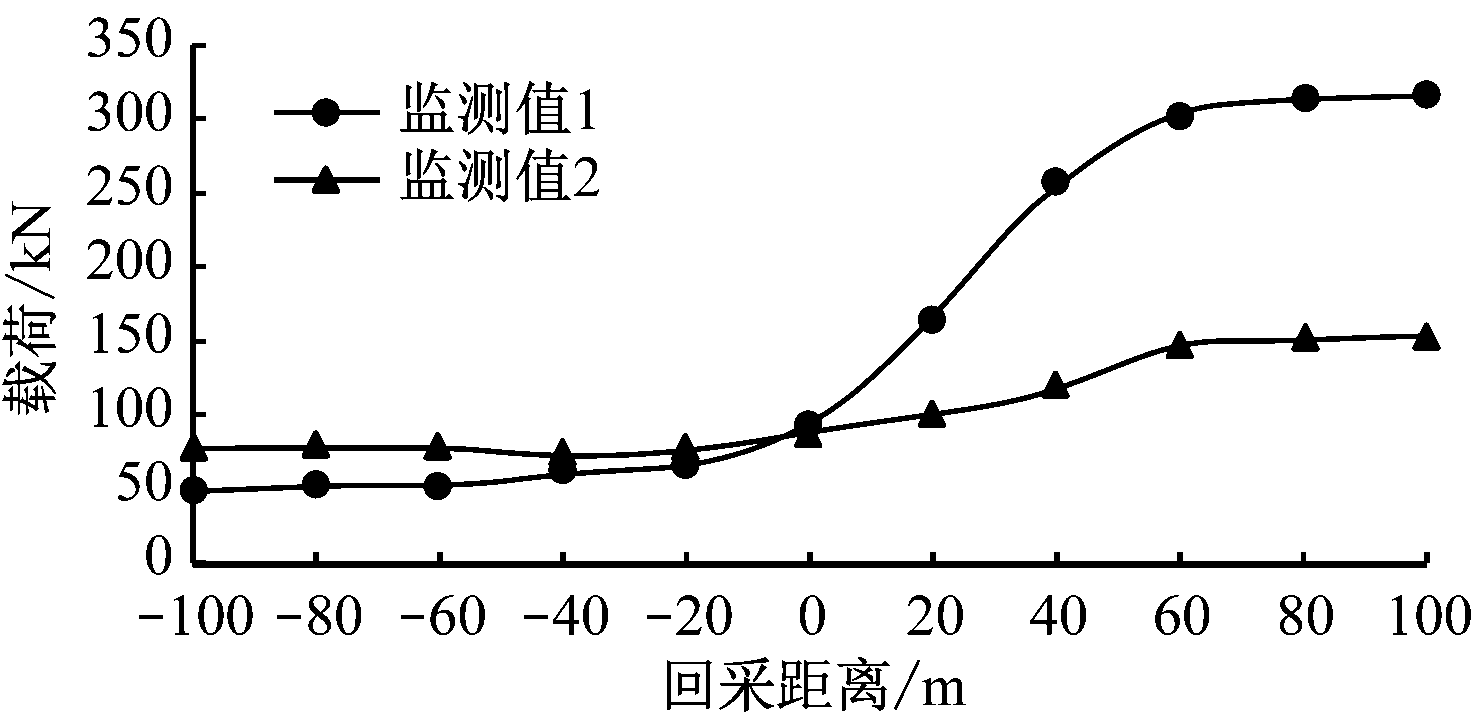

2.2.2 锚索动态载荷

各测站锚索动态载荷监测值如图5所示。可看出工作面开始推进至超过测站30 m过程中,锚索动态载荷小幅增大,超过测站30~70 m时快速增大,之后趋于平稳。采动影响增强系数达2.3~5.8。1,2,3号测站处锚索动态载荷峰值分别为281,317,316 kN,最大值接近φ17.8 mm锚索破断载荷(350 kN)。

现场勘查发现,3316抽采巷多处发生锚索破断现象(图6),为典型的顶板变形加剧导致锚索受拉超过极限载荷而破断。

实测表明,巷道支护结构动态载荷受采动影响明显,采动影响增强系数达2.1~5.8,巷道支护结构存在整体失稳破坏风险。

(a) 1号测站

(b) 2号测站

(c) 3号测站

图5 锚索动态载荷变化曲线

Fig.5 Dynamic load change curves of anchor cable

图6 3316抽采巷锚索破断情况

Fig.6 Anchor cable breaking scene in 3316 extraction roadway

3 巷道围岩破裂演化原位探测

3.1 围岩裂隙演化对比

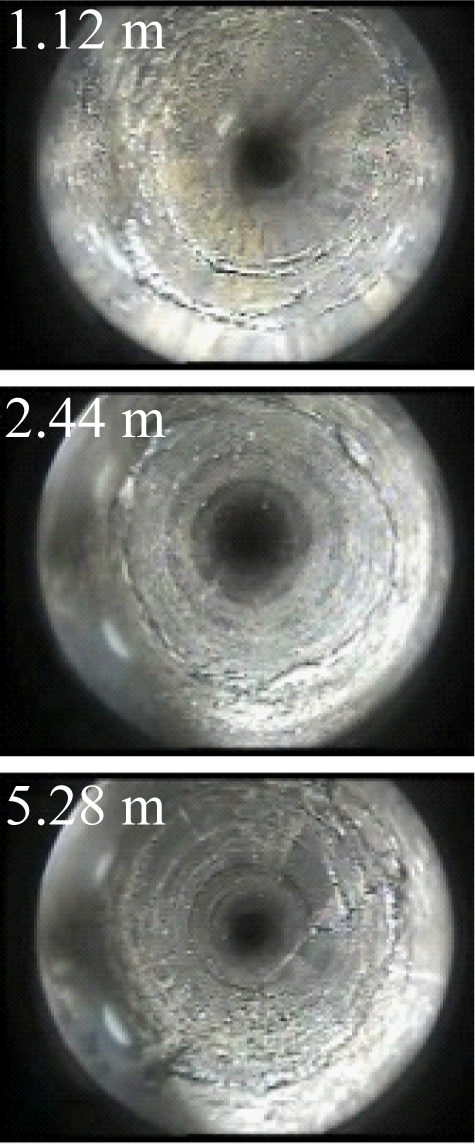

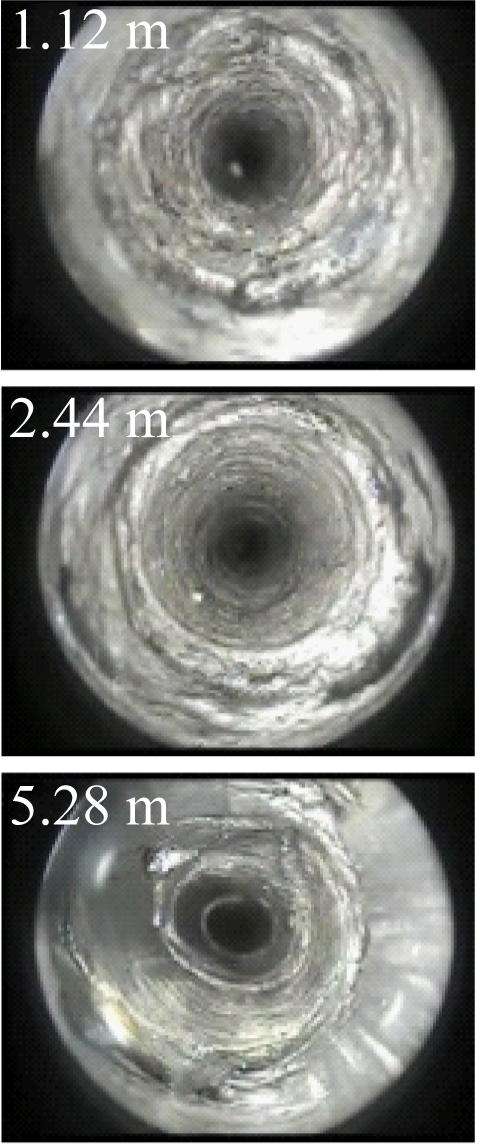

高应力区巷道围岩本身裂隙较发育,受采动影响,围岩应力剧烈变化,探明由此引起的围岩破裂演化特征对研究支护结构破坏过程及有效控制巷道变形有重要意义。在超前工作面80 m处布置顶板探测孔(深度为10 m)。在工作面未回采(采动影响前)、工作面与探测孔平行(采动影响中)、工作面超过探测孔100 m(采动影响后)时,分别对顶板围岩裂隙演化进行原位探测,结果如图7所示。

从图7可看出:回采前巷道围岩保持开挖后的平衡状态,窥视孔壁粗糙,较浅部原生裂隙发育;在回采过程中,受采动影响,0~2.44 m处孔壁裂隙明显增多,横纵裂隙逐渐发育并连通,破碎范围逐渐扩展;回采后探测孔0~2.44 m处孔壁纵向裂隙进一步扩展连通,破碎范围加大,破碎程度增加,离层现象更加明显,2.44~5.28 m处横向裂隙贯通,形成环向裂隙带。

(a) 采动影响前

(b) 采动影响中

(c) 采动影响后

图7 顶板围岩裂隙演化探测结果

Fig.7 Fissure evolution detection results in roof surrounding rock

不同阶段探测结果表明,工作面回采过程中采动应力剧增是导致巷道围岩次生裂隙扩展及巷道变形破坏的根本原因,受采动影响破裂集中在0~2.44 m处。

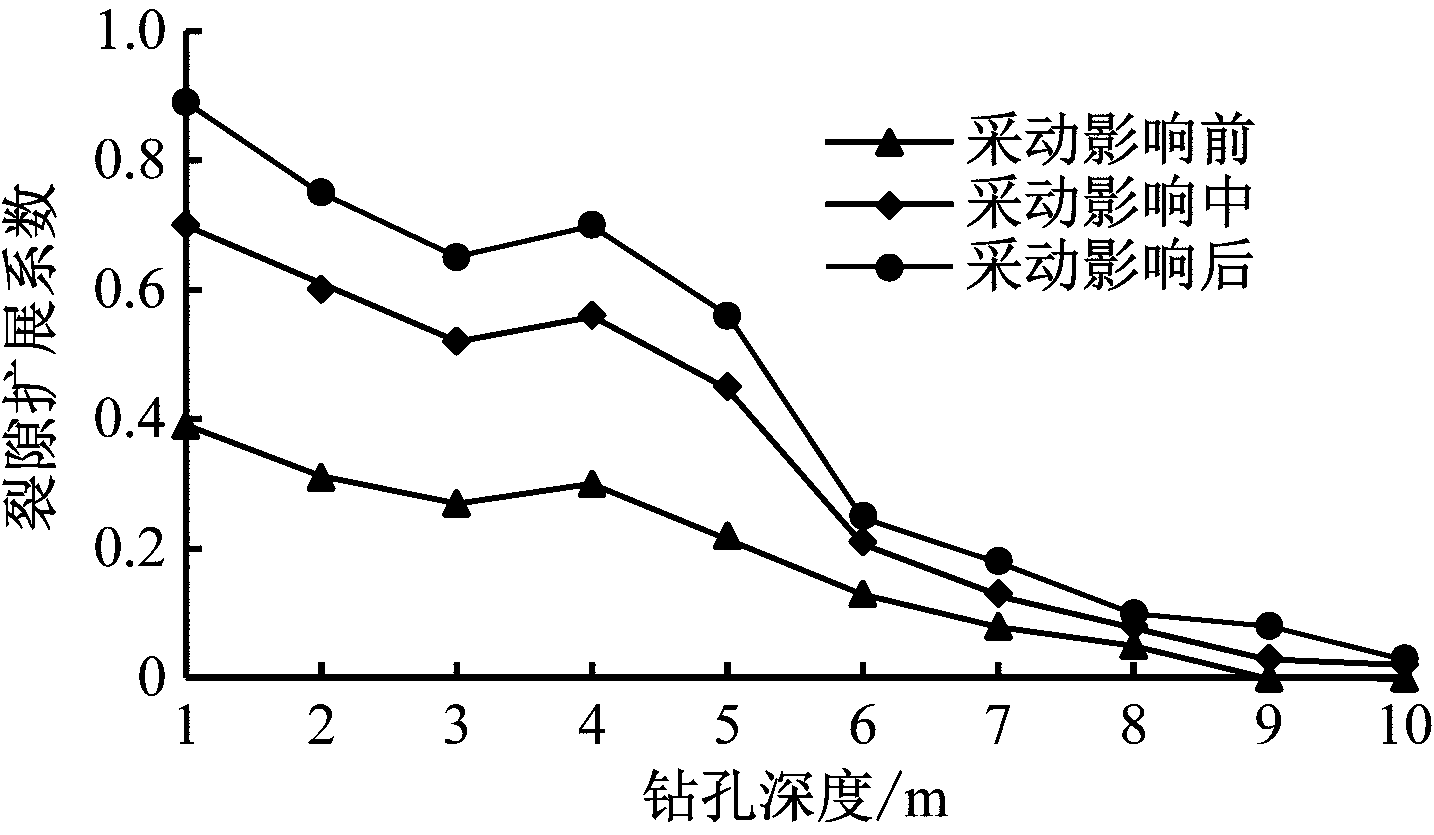

3.2 围岩采动裂隙扩展分析

裂隙形态描述包括裂隙数量、宽度、扩展长度等。为研究采动对围岩不同深度裂隙的影响程度,将裂隙扩展长度与钻孔深度的比值定义为裂隙扩展系数:

(1)

式中:k为钻孔区段数(为便于统计,将钻孔分段);d为1个区段内裂隙扩展长度,m;T为钻孔深度,m。

实际钻孔深度T=10 m,区段数k=10,则裂隙扩展系数M在0~1之间。通过分析3316抽采巷钻孔探测结果,得到不同采动阶段围岩裂隙扩展系数变化规律,如图8所示。采用采动影响后与采动影响前的裂隙扩展系数比值作为围岩裂隙受采动影响系数,结果为1.92~2.54。

图8 围岩裂隙扩展系数变化

Fig.8 Change of fissure expansion coefficient of surrounding rock

从图8可看出,采动影响下浅部围岩次生裂隙增多,裂隙扩展长度显著增加,导致支护结构不稳定,更易发生剪切破坏。

4 巷道支护结构采动破坏数值模拟

4.1 模型建立

根据3316工作面地质环境和巷道布置情况,建立200 m×200 m×43.6 m(长×宽×高)模型,如图9所示。巷间煤柱宽20 m。模型竖向施加15 MPa压力,以模拟600 m上覆岩层载荷。

图9 数值模型

Fig.9 Numerical model

模型建立后在3316抽采巷轴向距断面50 m处设置1个测点,工作面从距该测点50 m处开始回采,每次推进10 m,记录每次推进过程中巷道支护结构受力破坏及围岩变形情况。

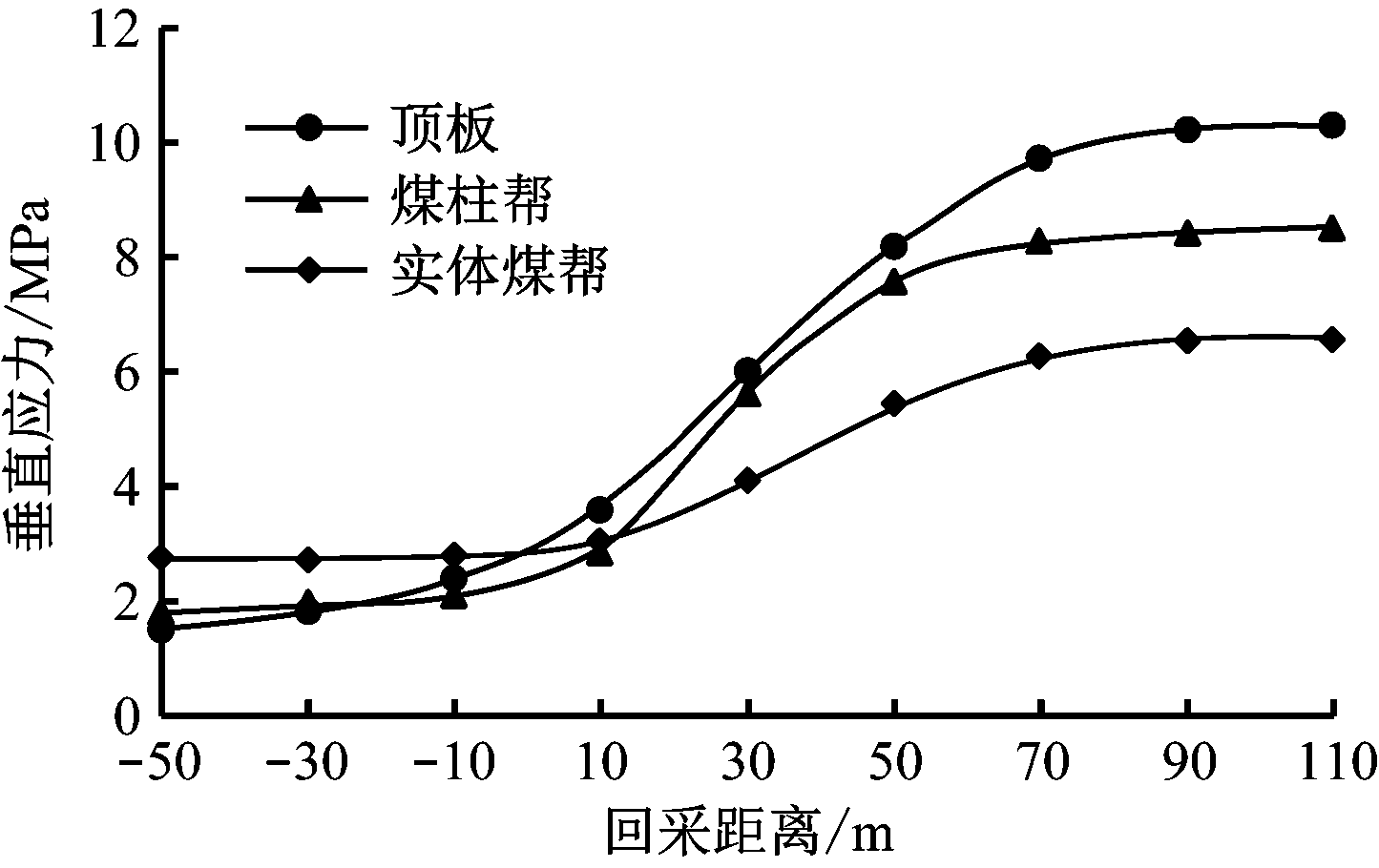

4.2 模拟结果及分析

巷道支护结构受力如图10所示。可看出工作面位于测点后方10 m至超过测点10 m过程中,采动对顶板支护结构受力影响不明显;超过测点10~70 m时,顶板支护结构受力明显增大,达10.28 MPa,为采动影响前的504%,即采动影响增强系数为5.04;超过测点70 m后,顶板支护结构受力逐渐平稳。两帮支护结构受力在工作面超过测点10~70 m处明显增大,且两帮支护结构受力具有不对称性,实体煤帮和煤柱帮采动影响增强系数分别为2.4,4.25,即煤柱帮受力偏大,与实测结果相符。

图10 巷道支护结构受力

Fig.10 Force of roadway support structure

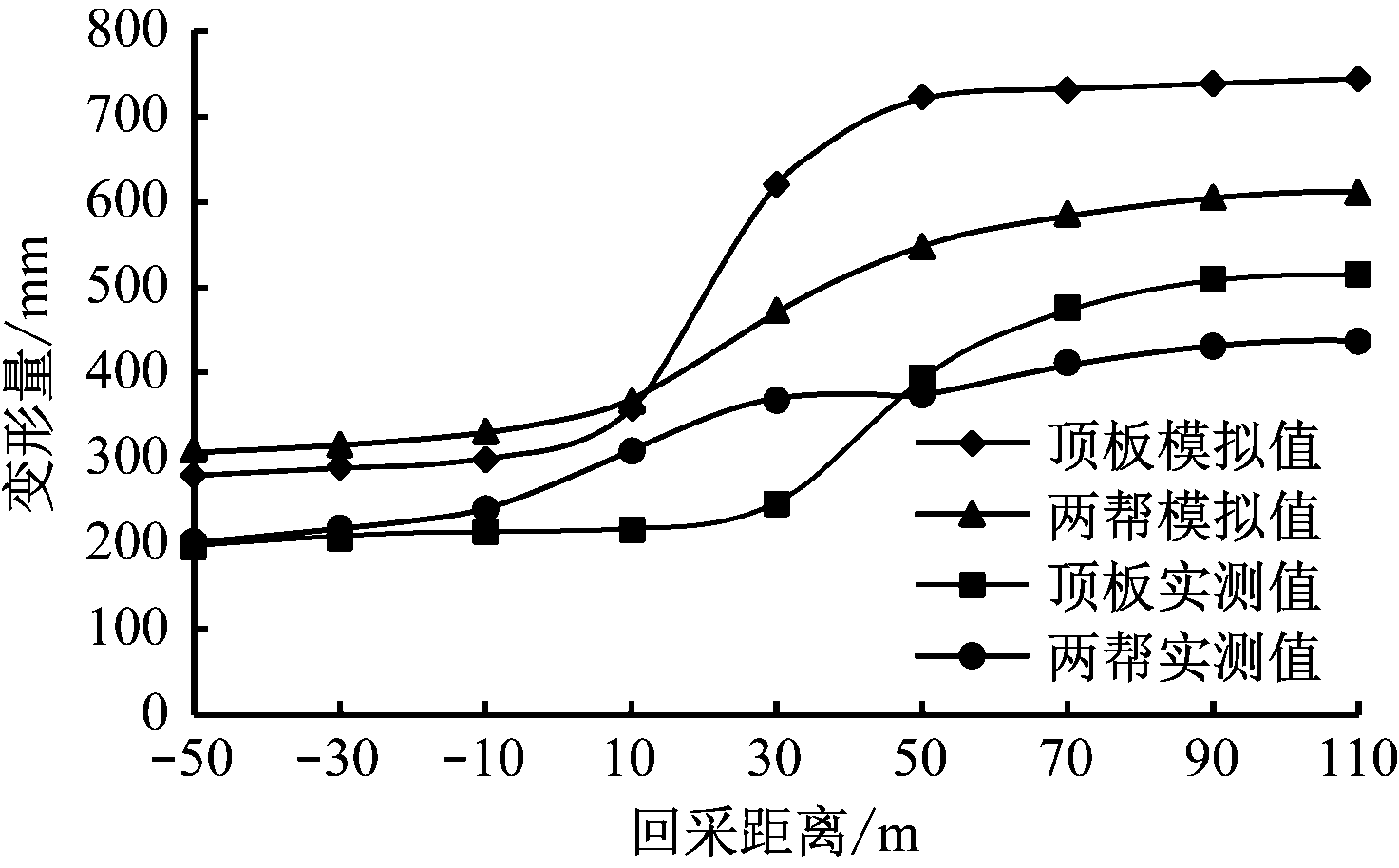

巷道变形量如图11所示。可看出工作面回采期间,巷道顶板、两帮变形量模拟值与实测值变化趋势相似,均在工作面推进至超过测点10~60 m过程中明显增大,之后逐渐稳定;受采动影响,顶板、两帮变形量最大实测值分别为515,437 mm,较回采前分别增加了252%,218%,最大模拟值分别为745,612 mm,较回采前增加了150%,215%。上述结论表明工作面回采加剧了巷道整体变形。

图11 巷道变形量

Fig.11 Deformation value of roadway

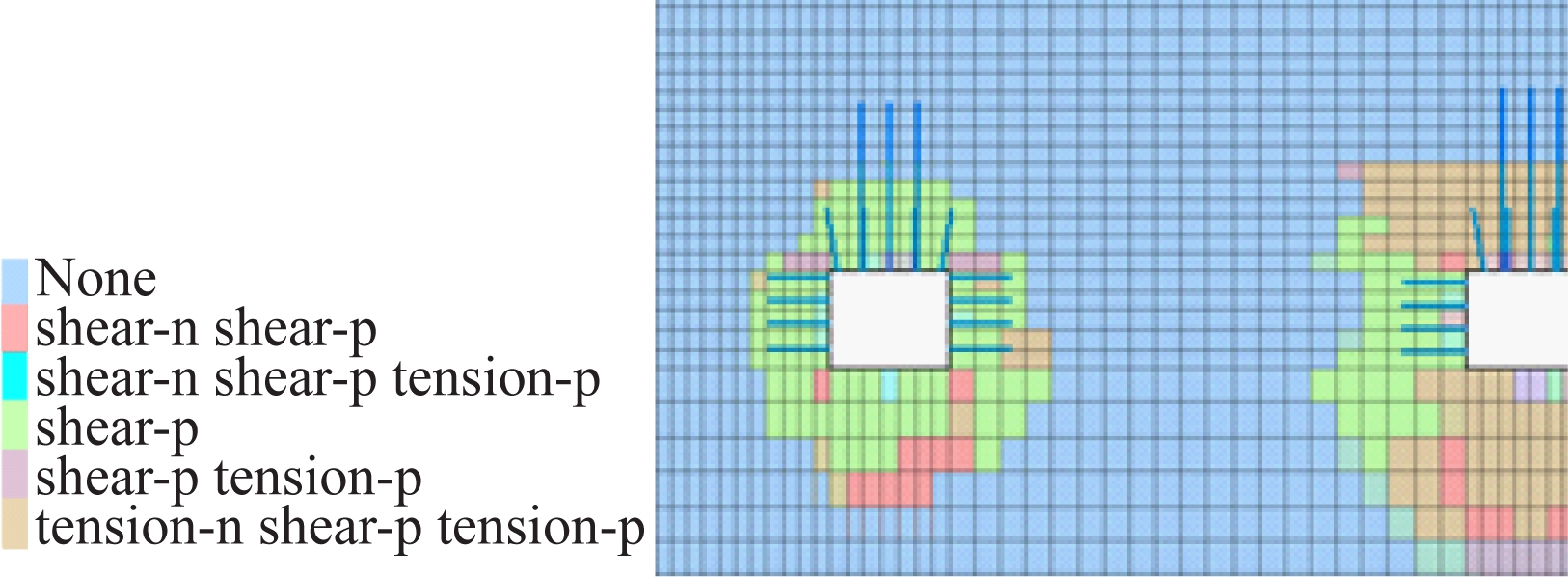

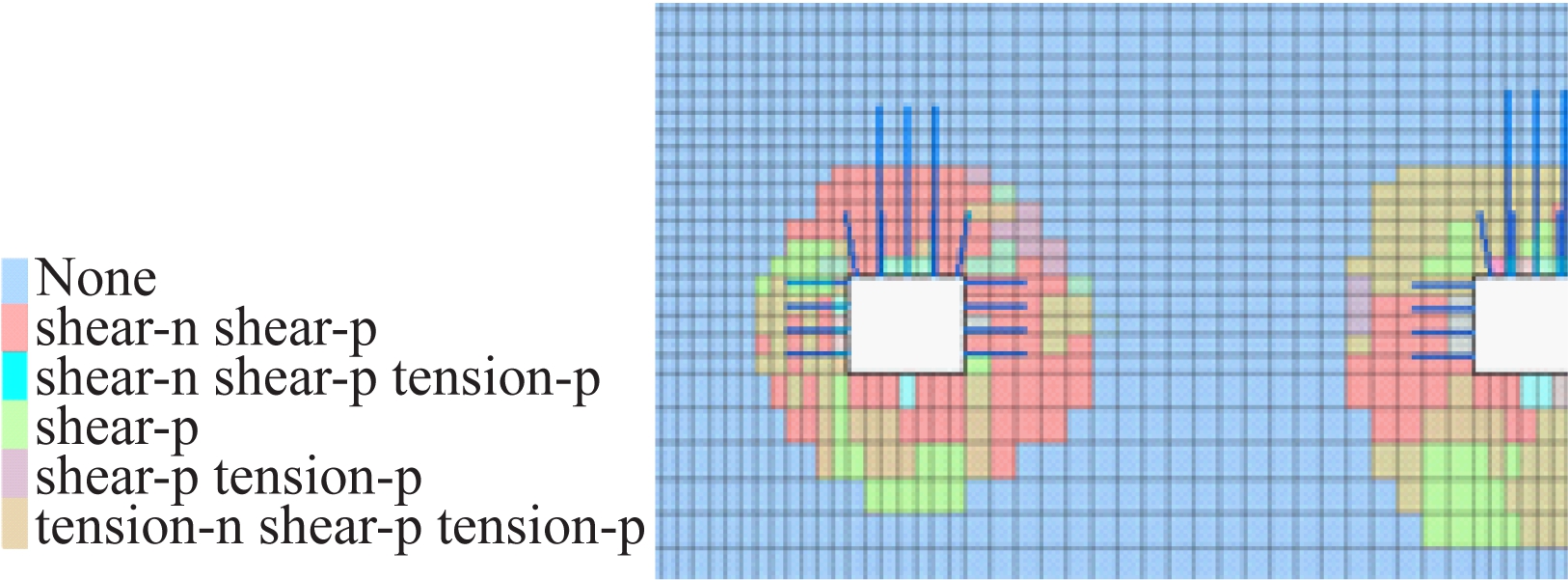

巷道围岩破坏分布如图12所示。可看出受采动影响,支护结构周围煤岩体以剪切破坏为主,塑性破坏范围超出锚杆支护范围,其中采动后巷道顶板和煤柱帮塑性分布集中,受剪切破坏最大深度达6 m。采动前支护结构周围煤岩体塑性区分布范围为108 m3,采动后达140 m3,增大了33%。分析表明受采动应力增大影响,围岩裂隙增加、部分锚杆失效是导致巷道围岩塑性破坏范围增大的根本原因。

(a) 采动前

(b) 采动后

图12 巷道围岩破坏分布

Fig.12 Damage distribution of roadway surrounding rock

5 巷道支护结构优化

根据上述实测与模拟分析结果,对3316抽采巷支护结构进行优化。在原支护方案基础上,将顶板锚索改为“三二”布置,即在原顶板单根锚索两侧各补打1根φ22.6 mm×6 400 mm锚索;两帮每隔1排锚杆在距顶板1.6 m处补打1根φ17.8 mm×5 000 mm锚索;在顶板适当位置补打φ20 mm BHRB500锚杆,每2排锚杆补足3根。新采区巷道可采用“三二”方式布置锚索,顶板和两帮锚杆间排距设为0.9 m×0.9 m,锚杆(索)均采用优化后的参数。

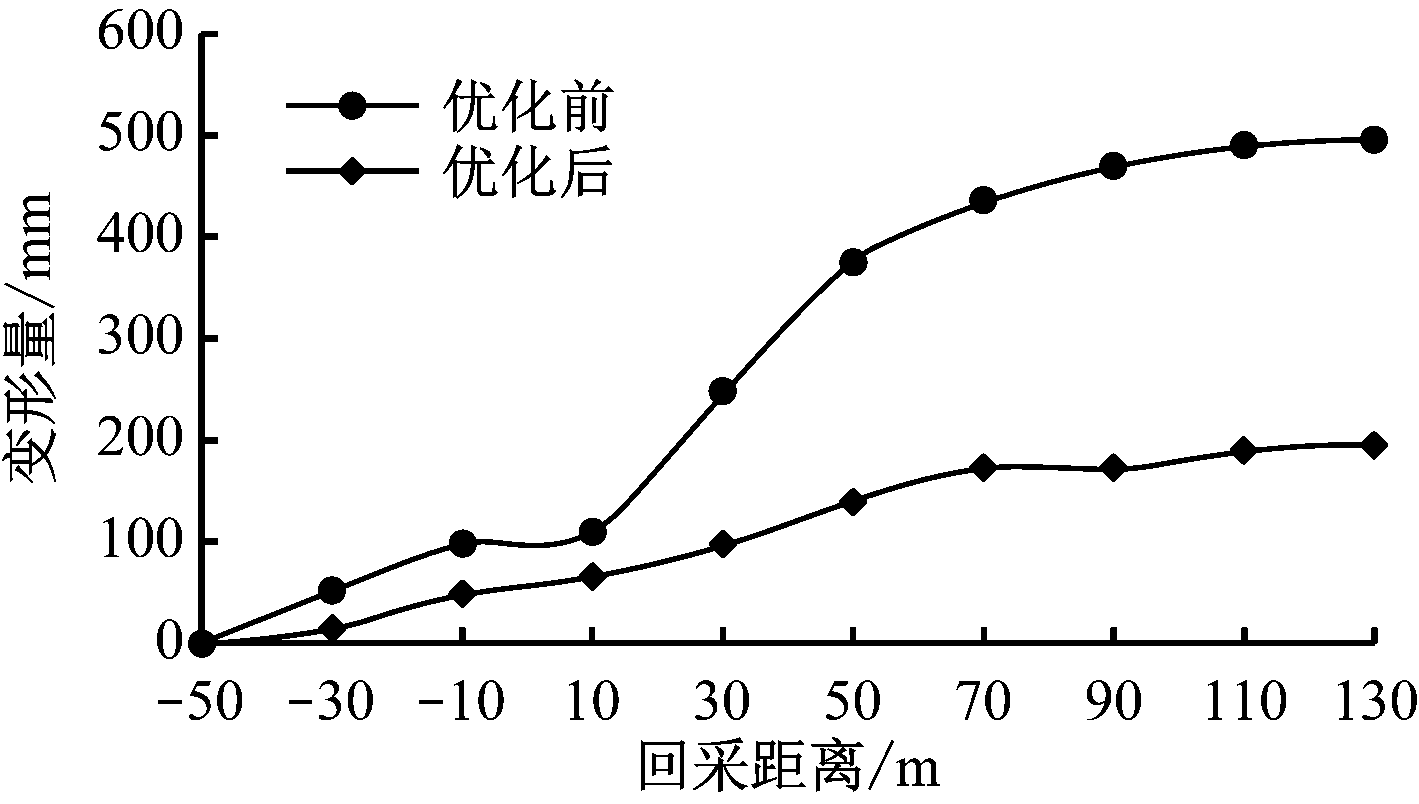

优化巷道支护结构后,对巷道顶板变形情况进行现场监测,结果如图13所示。可看出优化后巷道顶板变形量为146 mm,较优化前减少了71.7%,巷道支护结构整体稳定,实现了巷道围岩稳定控制。

图13 顶板变形量

Fig.13 Deformation value of roof

6 结论

(1) 现场实测表明:巷道支护结构动态载荷受采动影响明显,锚杆(索)载荷采动影响增强系数达2.1~5.8,导致部分锚杆(索)动态载荷达到屈服极限而发生破断,巷道围岩有失稳破坏风险;两帮支护结构动态载荷具有明显的非对称性,煤柱帮支护结构载荷较实体煤帮高27.3%。

(2) 原位探测结果表明:采动应力增大导致巷道围岩次生裂隙扩展,集中在0~2.44 m范围,围岩裂隙受采动影响系数为1.92~2.54。裂隙扩展使围岩黏聚力减小,加速支护结构破坏,导致巷道变形加剧。

(3) 数值模拟分析结果表明:回采期间工作面前方0~10 m处支护结构受力无明显变化,工作面后方10~70 m处支护结构受力受采动影响最明显;两帮支护结构受力具有非对称性,与实测结果相符。

(4) 根据实测及模拟结果,优化了巷道锚杆强度、锚索直径及间排距等关键支护参数。实测结果表明,优化后巷道顶板变形量为146 mm,较优化前(515 mm)减少了71.7%,有效控制了围岩变形,实现了巷道围岩稳定控制。

[1] 孙利辉,杨贤达,张海洋,等.强动压松软煤层巷道煤帮变形破坏特征及锚注加固试验研究[J].采矿与安全工程学报,2019,36(2):232-239.

SUN Lihui,YANG Xianda,ZHANG Haiyang,et al.Experimental research on characteristics of deformation and failure of roadway ribs in soft coal seams under strong dynamic pressure and bolt-grouting reinforcement[J].Journal of Mining & Safety Engineering,2019,36(2):232-239.

[2] 吕有厂,何志强,王英伟,等.超千米深部矿井采动应力显现规律[J].煤炭学报,2019,44(5):1326-1336.

LYU Youchang,HE Zhiqiang,WANG Yingwei,et al.Mining-induced mechanics behavior in the deep mine with an over-kilometer depth[J].Journal of China Coal Society,2019,44(5):1326-1336.

[3] 吕坤,邓志刚,冯吉成,等.叠加采动影响下保留巷道围岩破坏机理及其控制技术[J].采矿与安全工程学报,2019,36(4):685-695.

LYU Kun,DENG Zhigang,FENG Jicheng,et al.Surrounding rock failure mechanism of reserved roadway under superimposed mining and its control technology[J].Journal of Mining & Safety Engineering,2019,36(4):685-695.

[4] 钱鸣高,许家林.煤炭开采与岩层运动[J].煤炭学报,2019,44(4):973-984.

QIAN Minggao,XU Jialin.Behaviors of strata movement in coal mining[J].Journal of China Coal Society,2019,44(4):973-984.

[5] 王卫军,袁超,郭罡业,等.强烈采动作用下岩巷围岩塑性区恶性扩展的控制研究[J].采矿与安全工程学报,2016,33(6):957-964.

WANG Weijun,YUAN Chao,GUO Gangye,et al.Control of malignant expansion of plastic zone in surrounding rock of rock roadway under the conditions of violent mining[J].Journal of Mining & Safety Engineering,2016,33(6):957-964.

[6] 何富连,张广超.大断面采动剧烈影响煤巷变形破坏机制与控制技术[J].采矿与安全工程学报,2016,33(3):423-430.

HE Fulian,ZHANG Guangchao.Deformation and failure mechanism and control technology of large section coal roadway subjected to severe mining dynamic load[J].Journal of Mining & Safety Engineering,2016,33(3):423-430.

[7] 余伟健,李可,张靖,等.采动影响下深埋软岩巷道变形特征与控制因素分析[J].煤炭科学技术,2020,48(1):125-135.

YU Weijian,LI Ke,ZHANG Jing,et al.Deformation characteristics and control factors of the surrounding rock in the deep buried soft rock roadway under the influence of mining[J].Coal Science and Technology,2020,48(1):125-135.

[8] 康红普,颜立新,郭相平,等.回采工作面多巷布置留巷围岩变形特征与支护技术[J].岩石力学与工程学报,2012,31(10):2022-2036.

KANG Hongpu,YAN Lixin,GUO Xiangping,et al.Characteristics of surrounding rock deformation and reinforcement technology of retained entry in working face with multi-entry layout[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(10):2022-2036.

[9] 袁越,王卫军,袁超,等.深部矿井动压回采巷道围岩大变形破坏机理[J].煤炭学报,2016,41(12):2940-2950.

YUAN Yue,WANG Weijun,YUAN Chao,et al.Large deformation failure mechanism of surrounding rock for gateroad under dynamic pressure in deep coal mine[J].Journal of China Coal Society,2016,41(12):2940-2950.

[10] 李臣,霍天宏,吴峥,等.动压巷道顶板非均匀剧烈变形机理及其稳定性控制[J].中南大学学报(自然科学版),2020,51(5):1317-1327.

LI Chen,HUO Tianhong,WU Zheng,et al.Mechanism and stability control of nonuniform and violent deformation of dynamic pressure roadway roof[J].Journal of Central South University(Science and Technology),2020,51(5):1317-1327.

[11] 马念杰,赵希栋,赵志强,等.深部采动巷道顶板稳定性分析与控制[J].煤炭学报,2015,40(10):2287-2295.

MA Nianjie,ZHAO Xidong,ZHAO Zhiqiang,et al.Stability analysis and control technology of mine roadway roof in deep mining[J].Journal of China Coal Society,2015,40(10):2287-2295.

[12] 赵志强.大变形回采巷道围岩变形破坏机理与控制方法研究[D].北京:中国矿业大学(北京),2014.

ZHAO Zhiqiang.Mechanism of surrounding rock deformation and failure and control method research in large deformation mining roadway[D].Beijing:China University of Mining and Technology(Beijing),2014.

[13] 李臣,张文龙,汪宁,等.基于采动影响下塑性区演化的顶板稳定性控制[J].采矿与安全工程学报,2019,36(4):753-761.

LI Chen,ZHANG Wenlong,WANG Ning,et al.Roof stability control based on plastic zone evolution during mining[J].Journal of Mining & Safety Engineering,2019,36(4):753-761.

[14] 刘洪涛,吴祥业,镐振,等.双巷布置工作面留巷塑性区演化规律及稳定控制[J].采矿与安全工程学报,2017,34(4):689-697.

LIU Hongtao,WU Xiangye,HAO Zhen,et al.Evolution law and stability control of plastic zones of retained entry of working face with double roadways layout[J].Journal of Mining & Safety Engineering,2017,34(4):689-697.

[15] 张勇,张保,张春雷,等.厚煤层采动裂隙发育演化规律及分布形态研究[J].中国矿业大学学报,2013,42(6):935-940.

ZHANG Yong,ZHANG Bao,ZHANG Chunlei,et al.Study of the dynamic evolution rules and distribution pattern of mining-induced fractures of thick coal seam[J].Journal of China University of Mining & Technology,2013,42(6):935-940.