0 引言

抽采管道流量测量是瓦斯抽采监测系统的重要组成部分,同时可为预抽效果检验提供基础数据。《防治煤与瓦斯突出细则》中明确规定,应当分单元计量管道中浓度、流量等参数。目前煤矿瓦斯抽采监测系统中使用的大多为孔板、涡街等传统流量计,测量煤矿井下瓦斯抽采管道气体流量时,由于含有大量的粉尘、水、煤浆等杂质,容易堵塞、粘连传感器关键部位,造成取压管堵塞等故障[1],而且涡街流量计易受环境震动的影响。基于超声波时差法的流量计因其测量精度高、测量结果重复性好等突出优点而受到越来越多学者的青睐[2]。国内外学者采用TD-GP系列时间数字转换芯片设计了超声波流量计[3-8],取得了一定成果,但这些流量计不适用于瓦斯抽采管道流量测量,且由于芯片本身性能的局限性,需要单独设计超声波驱动电路和信号处理电路,实现难度较大。因此,有必要根据煤矿瓦斯抽采管道的特点设计一种新的管道流量测定仪。

本文以最新高度集中的时间数字转换芯片MAX35104为流量测量核心元件,设计了基于超声波时差法的管道流量测定仪。该芯片不需额外的超声波驱动电路和信号处理电路,非常适用于基于时差法原理的气体流量测量电路设计。

1 超声波时差法基本原理

由于超声波在流体中的传播速度会和流体流向的速度叠加,当超声波的传播方向与流体方向相同时,其速度会加快,反之则会变慢。在固定的传播距离下,超声波换能器发出的超声波在流体中的传播时间与气体的流速呈函数关系,而流速与管道截面积的乘积即为流量,从而间接得到管道气体流量[9-10]。

在实际使用中,超声波换能器的安装方式分为V型、Z型和平行式,不同安装方式的测量精度不同,其中Z型安装方式精度最高,因此本文采用Z型安装方式进行设计。

1.1 流速计算

为便于表达,将超声波信号在换能器间的传播路径称为声道。根据速度的叠加原理,管道中超声波顺流、逆流传播时间t1,t2分别为

(1)

(2)

式中:d为管道直径;C为超声波在静止被测气体中的流速;v为管道中被测气体的流速;θ为声道与管道轴线的夹角。

将式(1)和式(2)相减可得到时间差,但因为参数C受介质温度、密度等因素影响,且C的温度系数并非常数,当C变化时,会不可避免地引入测量误差,从而产生流量测量的相对误差[11-12]。为了消除参数C的影响,对式(1)和式(2)进行变形,得

(3)

(4)

将式(3)和式(4)相减,消去C,整理可得气体流速的计算公式:

(5)

由式(5)可知,在计算气体流速时,只需要测得顺流、逆流时的传播时间即可,避免了参数C的影响。

1.2 流量计算

管道截面为圆形,在得到气体流速后,根据式(6)可得到瞬时流量Q:

(6)

式中K为流速修正系数。

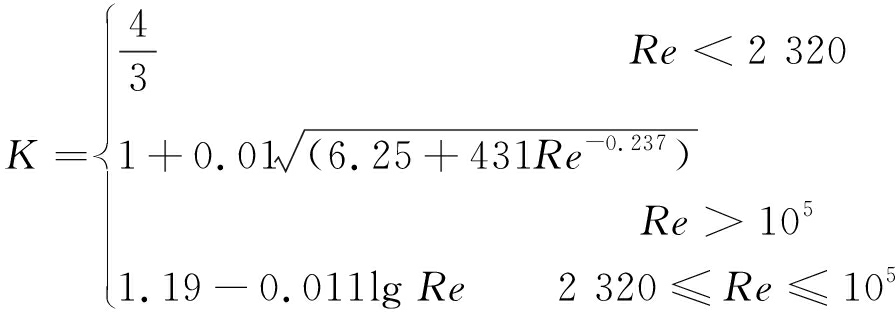

在实际测量中,管道截面不同区域的气体流速不同,因此,引入修正系数K对流速进行修正,根据雷诺数Re的大小确定K值,经验公式如下[13-15]:

(7)

时间段0~T内的累计流量Q′为

Q′=![]() Qdt

Qdt

(8)

式中t为时间。

2 管道流量测定仪硬件设计

2.1 硬件结构

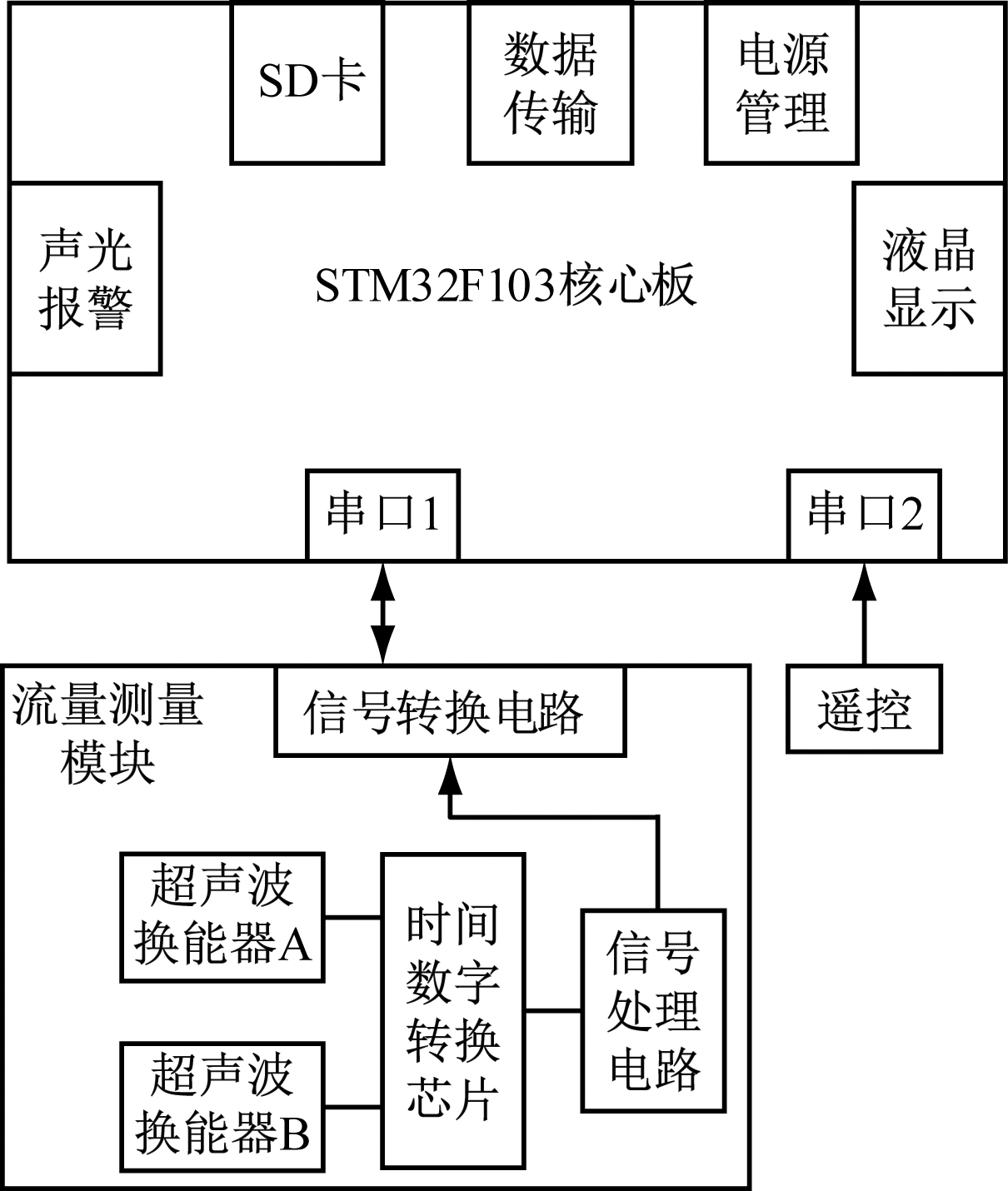

管道流量测定仪以STM32F103作为处理器,其硬件结构如图1所示。

图1 管道流量测定仪硬件结构

Fig.1 Hardware structure of pipeline flow meter

STM32F103核心板内置了SD卡模块、数据传输模块、电源管理模块、声光报警模块及液晶显示模块。电源管理模块实现充放电保护、控制及分级管理功能,对SD卡模块和液晶显示模块设置电源优先级,其中SD卡模块的优先级为1级,液晶显示模块的优先级为2级。数据传输模块用于将SD卡中的数据上传给分站。液晶显示模块可显示瞬时流量和累计流量等。声光报警模块用于对低电压、监测数据进行异常报警,采用核心板内置的蜂鸣器进行声报警,采用LED等闪烁方式进行光报警。流量测量采用独立模块,通过串口与核心板进行信号传输。

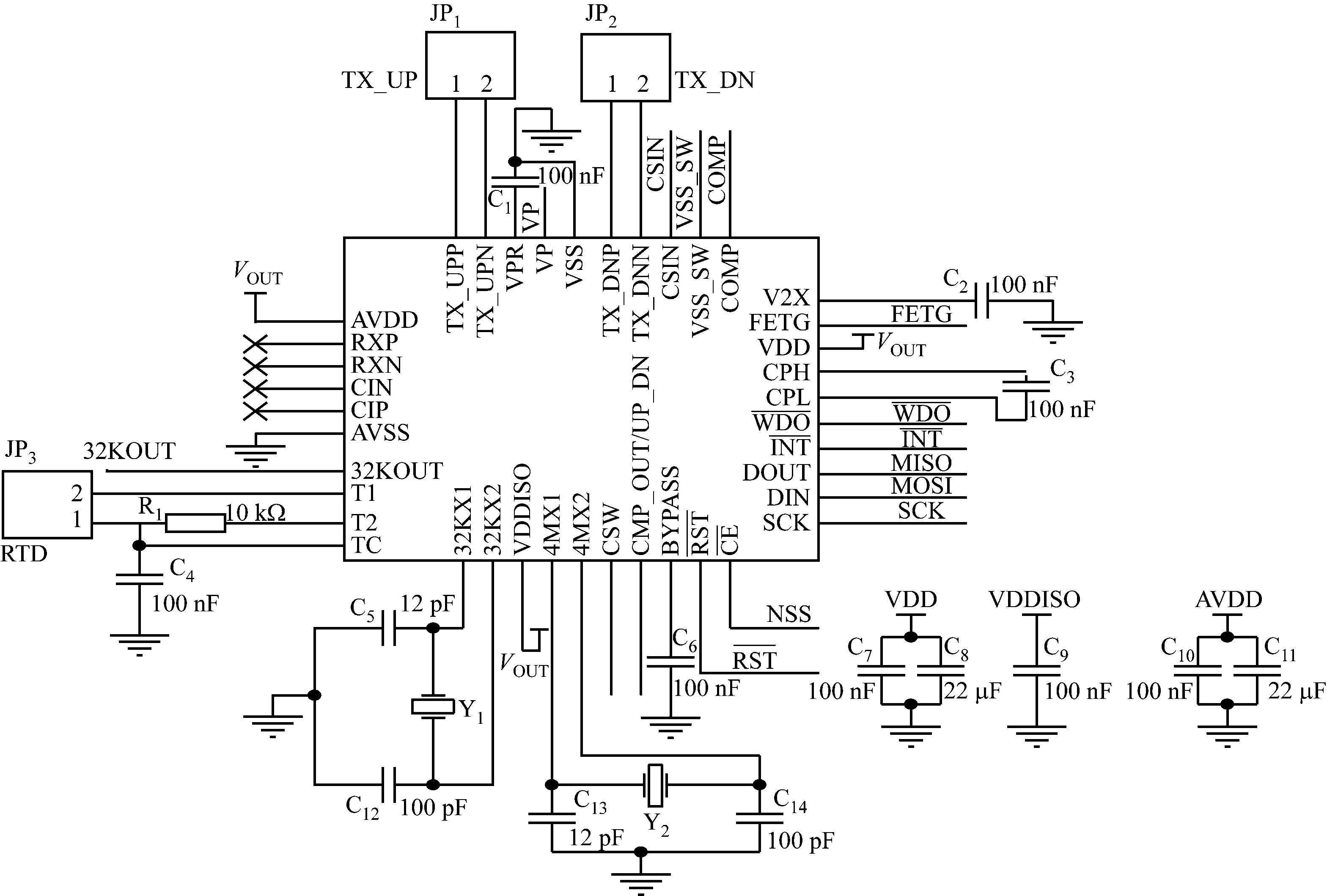

2.2 流量测量模块设计

为了精确测得流量,必须对传播时间进行准确测量。本文采用时间数字转换芯片MAX35104作为流量测量模块的核心元件,该芯片特别适合于单通道气体流量测量。与TDC-GP系列时间转换芯片相比,MAX35104芯片更适合于超声波气体流量测量,其内部集成了高压脉冲发生器,可以产生激励信号,驱动超声波换能器,不需要单独设计外部驱动电路。为了产生足够能量的脉冲信号,可对该芯片的误差放大器采取适当的环路补偿,以达到足够的闭环宽度和相位裕度。MAX35104芯片的外围电路如图2所示。其中,JP1与JP2分别接上下游超声波换能器,JP3接温度传感器。

脉冲发生器产生激励脉冲,触发芯片内置的高速计数区域开始计时;同时,脉冲信号驱动上游超声波换能器发射超声波信号,该信号到达下游换能器后产生微小的电压值,经过超低输入偏移比较器、三级运算放大器和带通滤波器后得到高信噪比信号;该信号经过早期边沿检测后触发计时结束,完成一次顺流传播时间测量。通过模拟转换开关对上下游超声波换能器进行切换,可完成逆流传播时间测量。

图2 MAX35104外围电路

Fig.2 MAX35104 peripheral circuit

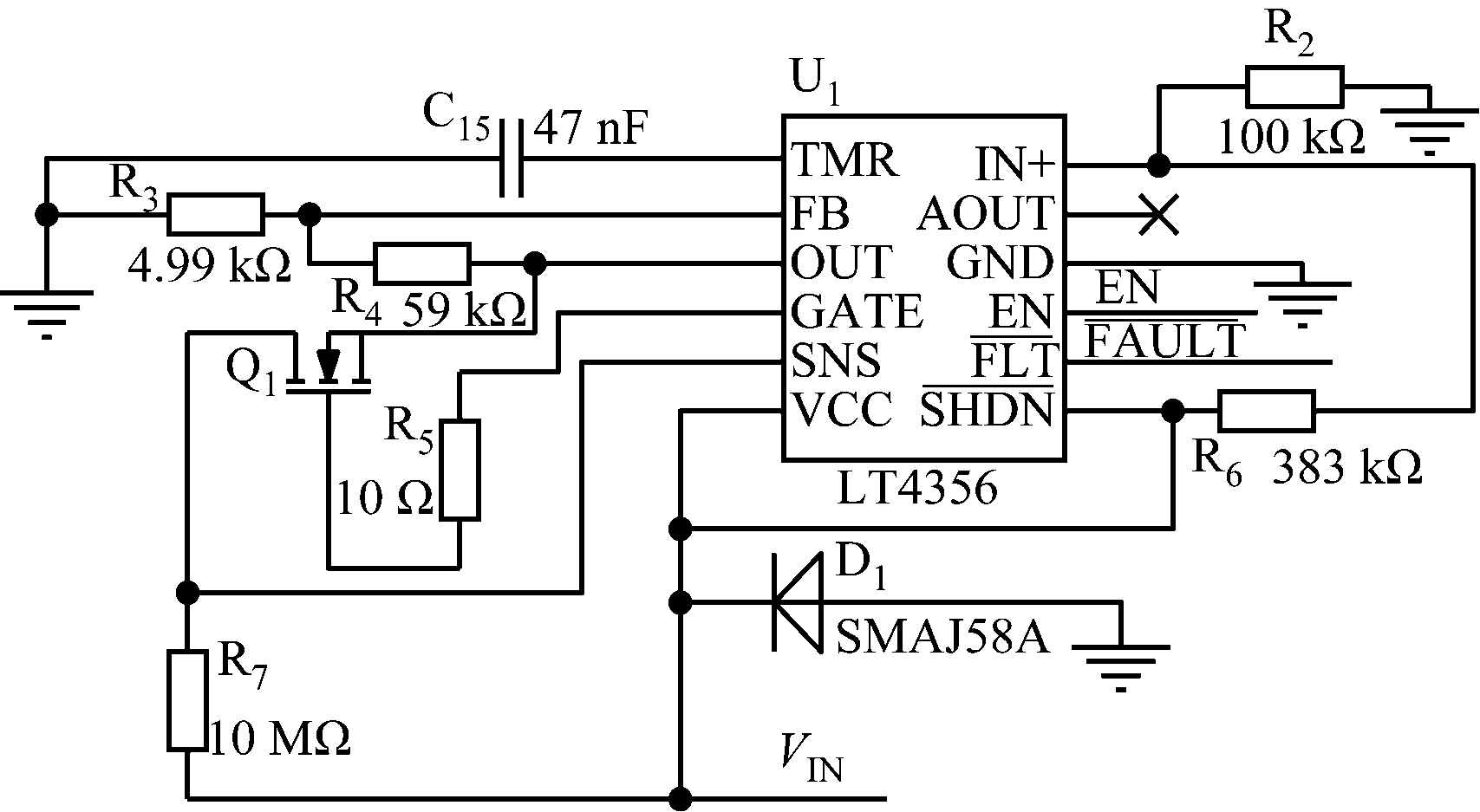

2.3 电源保护电路设计

电源保护电路是电源管理模块中的一部分。井下环境复杂,电磁干扰严重,根据GB 3836.4—2010《爆炸性环境 第4部分:由本质安全型“i”保护的设备》,需要对电源进行本安化处理。选择LT4356浪涌抑制器和IRLR2908场效应管Q1设计保护电路,LT4356芯片可阻止高电压浪涌,实现过流保护和反向输入保护。电源保护电路如图3所示。

图3 电源保护电路

Fig.3 Power supply protection circuit

3 管道流量测定仪软件设计

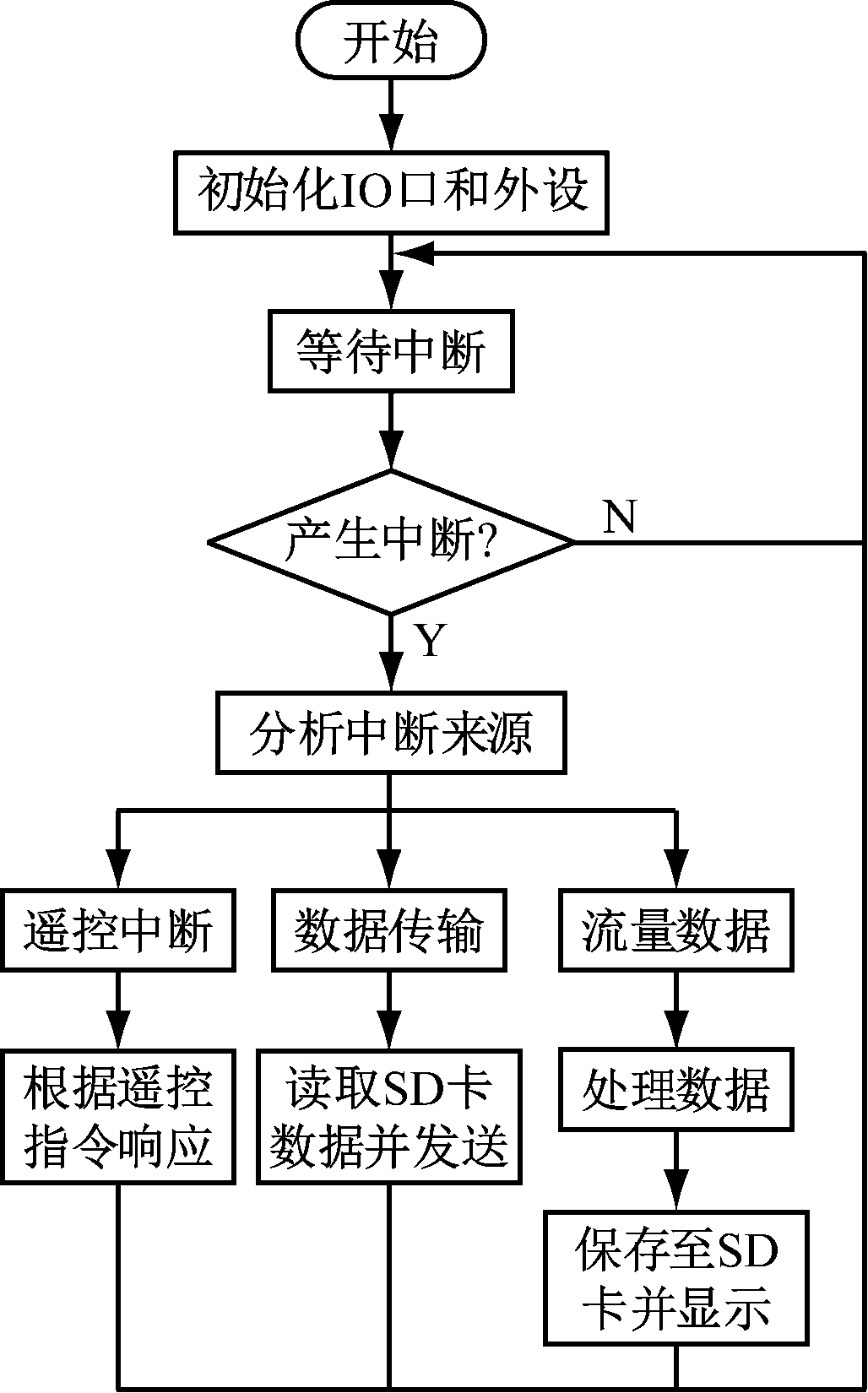

根据“状态机”思想完成流量测定仪软件设计,具体流程如图4所示。上电后,初始化IO口和外设,等待中断的发生;在发生中断后分析中断来源,中断来源有遥控中断、数据传输、数据显示,根据不同中断产生相应动作,然后再次等待中断发生。

图4 管道流量测定仪软件流程

Fig.4 Software process of pipeline flow meter

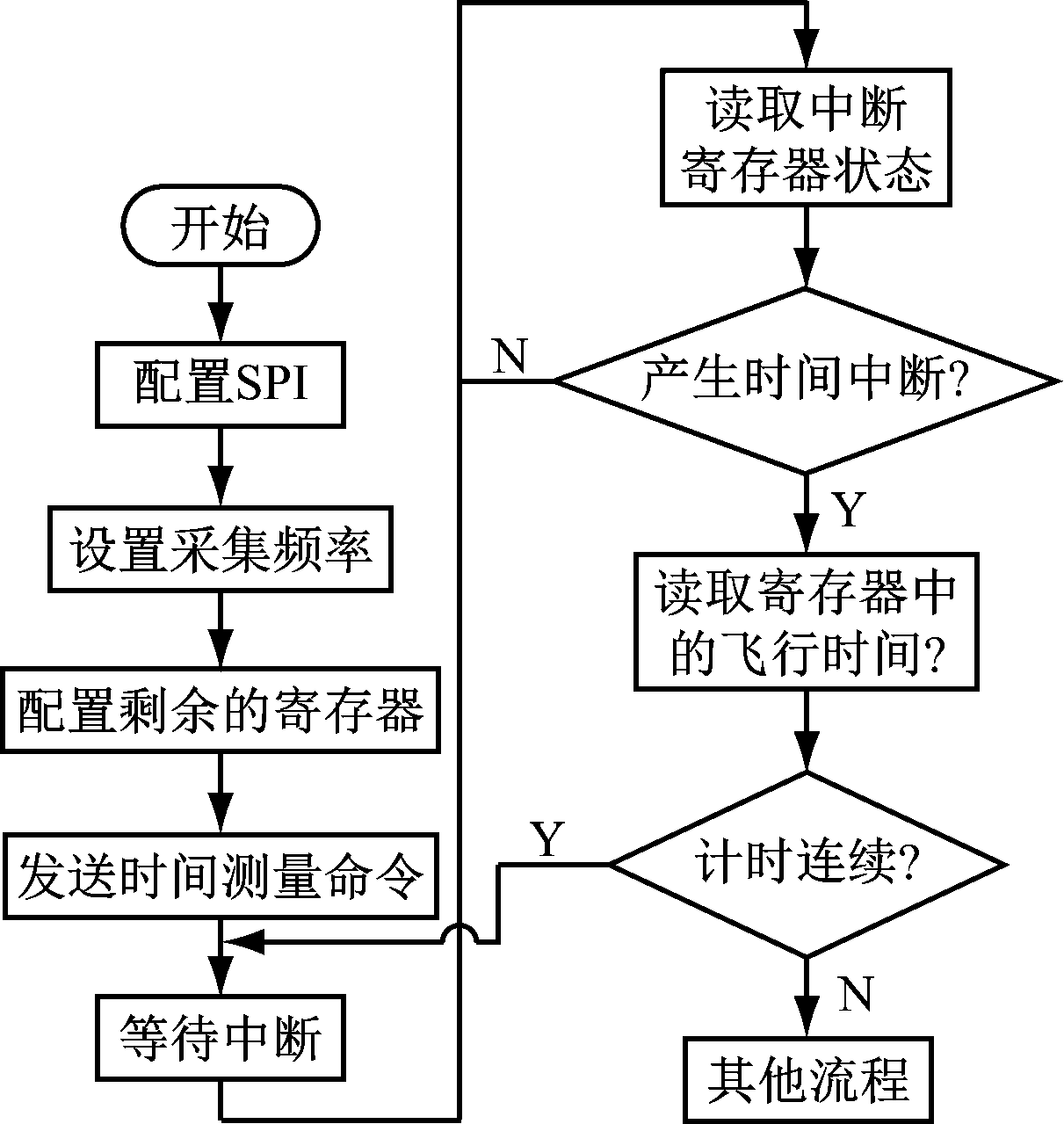

STM32F103核心板通过SPI总线方式与时间数字转换芯片MAX35104通信,时间测量流程如图5所示。配置采集频率及相关寄存器后,在MAX35104芯片内部通过自动差分飞行时间测量法计算传播时间,MAX35104芯片触发中断,STM32F103读取中断寄存器,得到传播时间数据。

图5 时间测量流程

Fig.5 Time measurement process

通过MAX35104芯片可以得到超声波顺逆流传播时间,根据式(5)、式(6)、式(8)可分别计算气体流速、瞬时流量和累计流量,将这些值存储在SD卡中,并在液晶显示器上显示。

4 测试结果

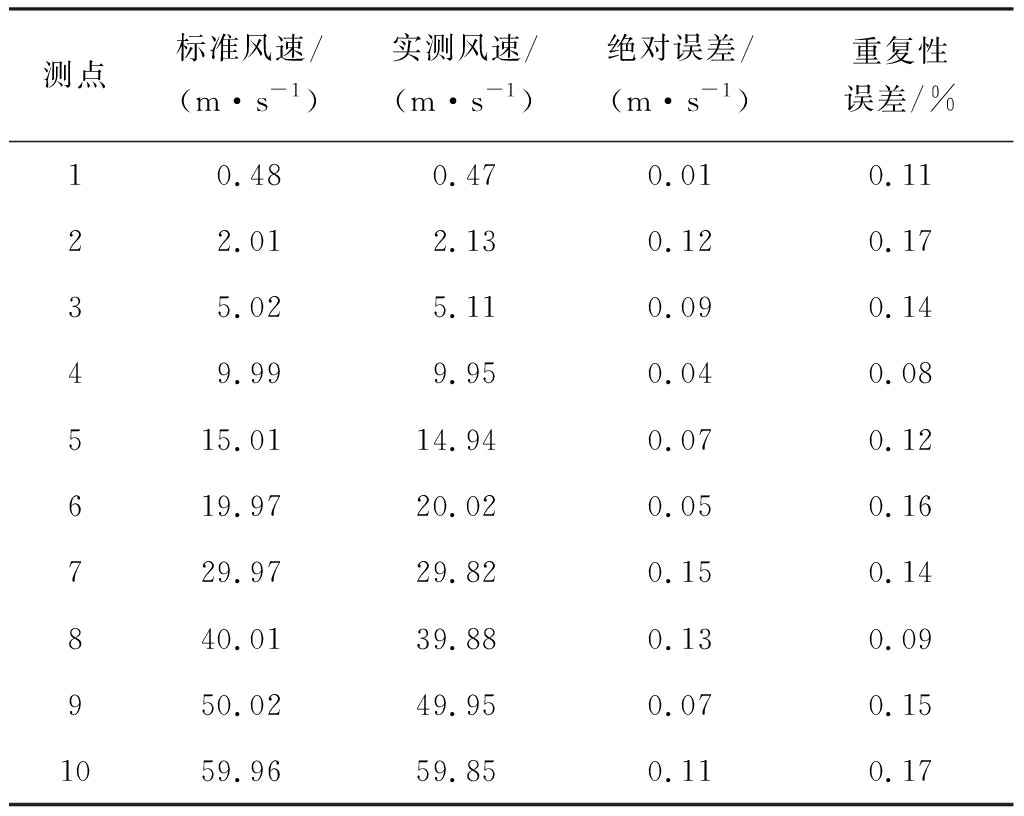

为了测试管道流量测定仪的性能,根据JJG 1030—2007《超声流量计检定规程》的标准要求对其进行标定检验。将仪器安装在标准装置上,打开标准管道上的阀门,将管道流量调节到标准值后,分别记录标准值和实测值,同时在同一测点测试15次,并计算重复性误差,结果见表1。

表1 管道流量测定仪校准结果统计

Table 1 Statistics of calibration results of pipeline flow meter

测点标准风速/(m·s-1)实测风速/(m·s-1)绝对误差/(m·s-1)重复性误差/%10.480.470.010.1122.012.130.120.1735.025.110.090.1449.999.950.040.08515.0114.940.070.12619.9720.020.050.16729.9729.820.150.14840.0139.880.130.09950.0249.950.070.151059.9659.850.110.17

由表1可知,基于超声波时差法的管道流量测定仪的最大绝对误差为0.15 m/s,最大重复性误差为0.17%,检验结果符合JJG 1030—2007《超声流量计检定规程》中2级精度要求。同时,MT 448—2008《矿用风速传感器》中对超声波式风速传感器基本误差的要求为不超过±0.3 m/s,因此,管道流量测定仪也满足行业要求。

5 结语

为准确测量煤矿瓦斯抽采管道中的气体流量,设计了基于超声波时差法的管道流量测定仪,从测量原理、硬件设计、软件设计等方面展开介绍,重点介绍了使用MAX35104芯片测量超声波顺逆流传播时间的原理及相关设计。测试结果表明,基于超声波时差法的管道流量测定仪的最大绝对误差为0.15 m/s,最大重复性误差为0.17%,满足相关应用要求。

[1] 刘禹,孟积渐.非接触式超声波技术在煤矿管道瓦斯流量监测中的应用[J].煤矿安全,2010,41(11):30-33.

LIU Yu,MENG Jijian.Application of non-contact ultrasonic technology in gas flow monitoring of coal mine pipeline[J].Safety in Coal Mines,2010,41(11):30-33.

[2] 刘丽丽.煤矿用超声波式风速风向传感器设计[J].工矿自动化,2014,40(9):103-106.

LIU Lili.Design of mine-used ultrasonic transducer of wind speed and direction[J].Industry and Mine Automation,2014,40(9):103-106.

[3] 邵慧.TDC-GP21在时差法超声波流量计中的应用[J].现代电子技术,2012,35(12):134-136.

SHAO Hui.Application of TDC-GP21 in ultrasonic flowmeter based on time difference method[J].Modern Electronics Technique,2012,35(12):134-136.

[4] 李康康,崔永俊.基于时差法和TDC-GP2的新型超声波液体密度计[J].仪表技术与传感器,2018(12):123-126.

LI Kangkang,CUI Yongjun.New ultrasonic liquid density meter based on time difference method and TDC-GP2[J].Instrument Technique and Sensor,2018(12):123-126.

[5] 姚滨滨,张宏建,唐晓宇,等.基于时差法和TDC-GP2的超声波流量测量方法[J].自动化与仪表,2011,26(8):17-20.

YAO Binbin,ZHANG Hongjian,TANG Xiaoyu,et al.Method of ultrasonic flow rate measure based on delta-t and TDC-GP2[J].Automation & Instrumentation,2011,26(8):17-20.

[6] 章清,安赛,张超.STM32便携式煤层瓦斯压力监测仪的研制[J].现代矿业,2012,27(2):124-127.

ZHANG Qing,AN Sai,ZHANG Chao.Development of STM32 portable coal seam gas pressure monitor[J].Modern Mining,2012,27(2):124-127.

[7] 曹冰,孙九瑞.超声波管道流量计的设计[J].电子质量,2015(12):36-40.

CAO Bing,SUN Jiurui.Design of real time pipeline ultrasonic flow meter[J].Electronics Quality,2015(12):36-40.

[8] 张涛.基于时差法的超声波流量计的设计[J].能源与环保,2017(3):124-127.

ZHANG Tao.Design of ultrasonic flowmeter based on time difference method[J].China Energy and Environmental Protection,2017(3):124-127.

[9] 熊波,陈洁,张尧,等.一种时差式超声波流量计的改进方法研究[J].工业控制计算机,2017,30(10):67-68.

XIONG Bo,CHEN Jie,ZHANG Yao,et al.Research on an improved method of time difference ultrasonic flowmeter[J].Industrial Control Computer,2017,30(10):67-68.

[10] 马超.矿用超声波流量计系统设计[D].杭州:浙江理工大学,2016.

MA Chao.Design of system of ultrasonic flowmeter used in mine[D].Hangzhou: Zhejiang Sci-Tech University,2016.

[11] 刘丽珺.基于时差法的超声波流量测试系统研究[D].杭州:浙江理工大学,2010.

LIU Lijun.Research on ultrasonic flow measurement system based on transit time method[D].Hangzhou:Zhejiang Sci-Tech University,2010.

[12] 梁玉玉,李少波.时差法超声波流量计的研究[J].信息与电脑(理论版),2016(3):72-73.

LIANG Yuyu,LI Shaobo.Research on ultrasonic flowmeter of time difference method[J].China Computer & Communication,2016(3):72-73.

[13] 佘世刚,陈晟,李海峰,等.基于MAX35104的超声波气体流量检测系统的设计与研究[J].计算机测量与控制,2018,26(10):24-29.

SHE Shigang,CHEN Sheng,LI Haifeng,et al.Design and study of ultrasonic gas flow measurement system based on MAX35104[J].Computer Measurement & Control,2018,26(10):24-29.

[14] 危鄂元.基于时差法的单声道气体超声波流量计的研究[D].杭州:浙江大学,2014.

WEI Eyuan.Research of ultrasonic gas flowmeter with single track based on time-difference method[D].Hangzhou:Zhejiang University,2014.

[15] 王芳芳,曾云,张振凯,等.大管径超声波测流误差的影响因素及修正分析[J].仪器仪表学报,2019,40(3):146-153.

WANG Fangfang,ZENG Yun,ZHANG Zhenkai,et al.Influencing factors and correction analysis of large diameter ultrasonic flow measurement error[J].Chinese Journal of Scientific Instrument,2019,40(3):146-153.