0 引言

掘进机在截割过程中,当遇到煤岩突变而产生重载突变工况时,因机械传动系统对冲击吸收有限,易引起零部件损坏与使用寿命降低。另外,工作面及巷道中机电设备较多,其产生的电磁干扰易影响掘进机控制系统稳定性。为了提高掘进机运行安全性,降低事故发生率及损失,减少设备维护成本,有必要对掘进机健康管理技术开展研究,通过对大量监测数据进行分析处理,动态掌握掘进机运行状况,并对各类故障进行预测预报,以迅速确定故障部位,及时维修。

1 巷道掘进机健康管理技术构架

随着掘进机复杂程度和客户对其维护需求日益増加,在掘进机生命周期管理[1]中需充分考虑提高设备的可靠性、可诊断性和可维修性,即重视和加强故障控制、诊断、预测和维护等环节。

掘进机任何一个子系统或部件的故障都可能影响掘进机正常工作,关键部件的损坏甚至会导致掘进机进入瘫痪状态。影响掘进机运行的主要故障设备包括液压驱动系统、截割系统、后配套系统、履带机、润滑系统、水系统等。为了准确判断异常部位并预测故障,需对相关设备进行不间断监测[2]。

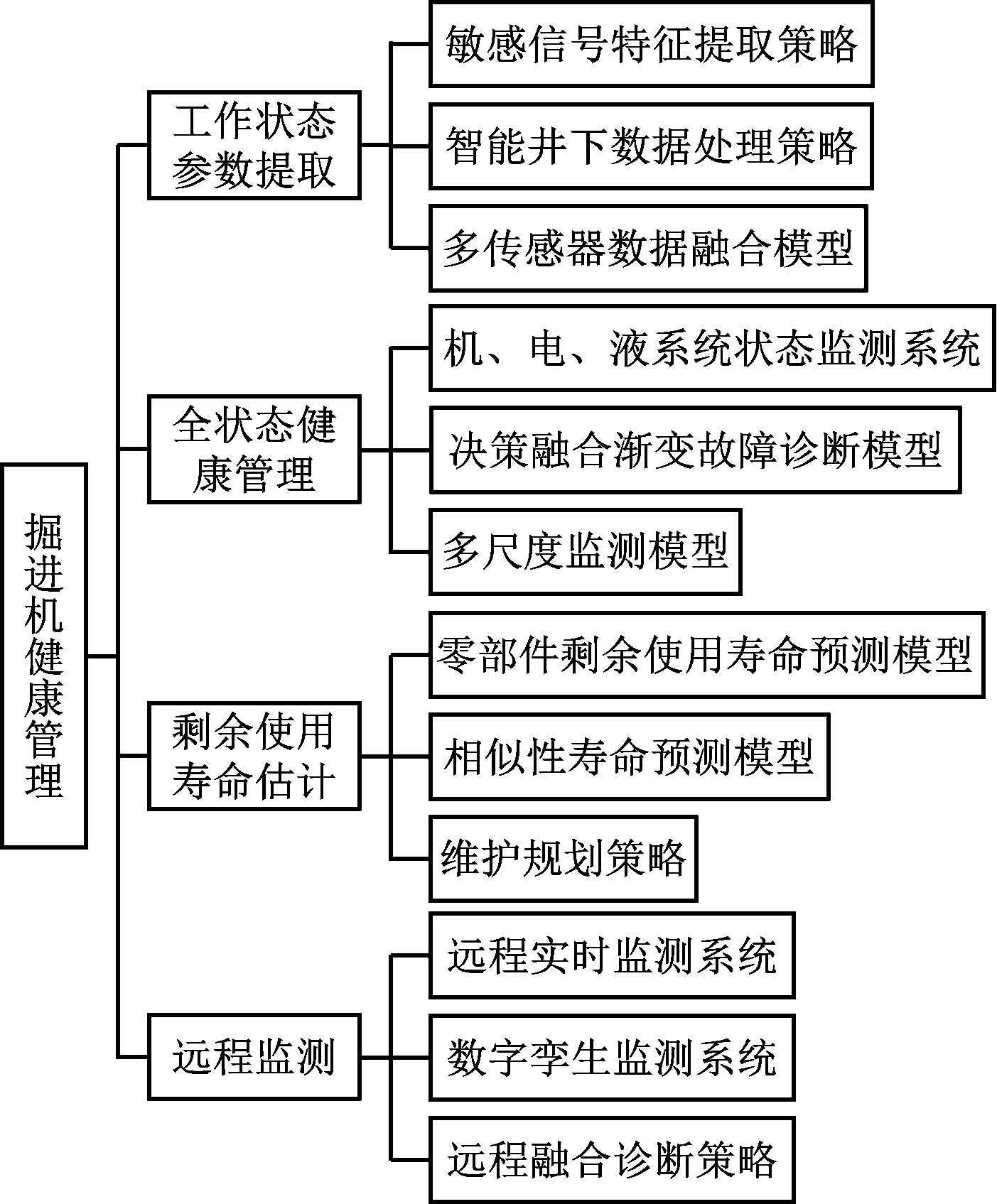

巷道掘进机健康管理技术主要体现在对掘进机进行监测、故障诊断及维护。通常根据传感器数据分析结果,对掘进机故障作出判断,并提供维护建议[3]。其关键技术有工作状态参数提取、全状态健康管理、剩余使用寿命估计、远程监测等,如图1所示。

图1 掘进机健康管理技术构架

Fig.1 Technical framework of roadheader health management

(1) 工作状态参数提取。构建敏感信号特征提取策略,通过Hilbert-Huang变换等手段对故障信号进行特征提取,为后续分析提供早期故障数据;制定智能井下数据处理策略,采用主成分分析等手段剔除无用数据,保留关键数据,以提高故障分析效率;建立多传感器数据融合模型,对反映同一故障的多种特征信号进行同步融合,提高故障判断准确率。

(2) 全状态健康管理。通过实时监测各系统运行状态,预判故障发生时间及设备性能。建立机、电、液系统状态监测系统,通过分析振动、电流、电压、光谱等信号,对机、电、液系统关键部件进行状态趋势分析,便于主动维修;构建决策融合渐变故障诊断模型,针对难以通过单一手段判断的故障状态,采用多种机器学习方法融合处理数据,以实现故障精准判别;研究多尺度监测模型,针对不同故障的实际出现频率,采用不同的时间尺度进行精细化管理。

(3) 剩余使用寿命估计。针对掘进机关键部件磨损情况进行估计,为主动维修、保养奠定基础。建立零部件剩余使用寿命预测模型,预测关键部件寿命,以提前进行维修规划;研究相似性寿命预测模型,根据相似设备的历史数据,结合实际工况,快速预知设备使用寿命;研究维护规划策略,结合实际工程进度,灵活安排维修与保养时间,节约使用成本。

(4) 远程监测。建立远程实时监测系统,将采集信号和诊断结果接入网络,实现远程实时查看;构建数字孪生监测系统,将掘进机物理模型与数字模型进行全方位关联,通过远程数字模型模拟,得出掘进机实际运行状况并进行控制;制定远程融合诊断策略,通过网络将疑难故障情况发送给专家和厂家,经远程讨论确定故障分析结果。

2 巷道掘进机健康管理研究现状

2.1 工作状态参数提取

可靠的数据采集是实现掘进机状态监测和故障诊断的基础。掘进机工作空间有限,作业时振动大、噪声高,工作环境光照度低,影响数据采集设备的稳定性和精度。目前很多掘进机上配置了自动控制系统,但各厂家控制模块的控制语言和通信协议不同,且一般仅采集电流、电压、温度、速度、压力等,无法对掘进机进行系统、精确的故障诊断。

掘进机工作状态参数较多,部分参数可通过掘进机自带传感系统自动获取,还有一部分需外加传感器进行采集。目前常用的井下数据采集方式有便携式记录仪离线采集、大容量记录仪离线采集、远程在线采集[4]。便携式记录仪体积小、成本低;大容量数据记录仪稳定可靠,存储量大;远程在线采集实时性好。可根据不同工况选择数据采集方式及其组合。

2.2 全状态健康管理

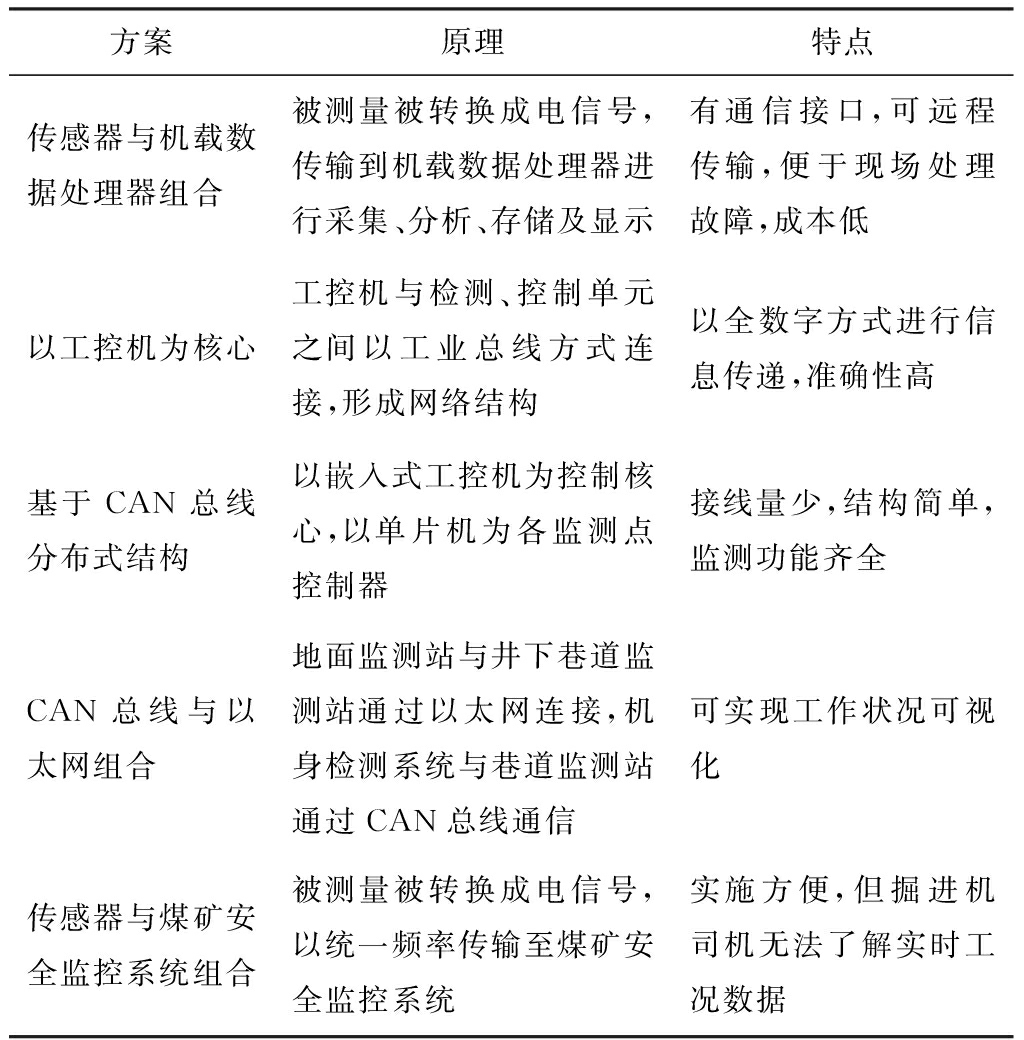

掘进机全状态健康管理主要包括状态监测与故障诊断。目前主流的掘进机状态监测方案见表1。

表1 掘进机状态监测方案

Table 1 Roadheader condition monitoring scheme

方案原理特点传感器与机载数据处理器组合被测量被转换成电信号,传输到机载数据处理器进行采集、分析、存储及显示有通信接口,可远程传输,便于现场处理故障,成本低以工控机为核心工控机与检测、控制单元之间以工业总线方式连接,形成网络结构以全数字方式进行信息传递,准确性高基于CAN总线分布式结构以嵌入式工控机为控制核心,以单片机为各监测点控制器接线量少,结构简单,监测功能齐全CAN总线与以太网组合地面监测站与井下巷道监测站通过以太网连接,机身检测系统与巷道监测站通过CAN总线通信可实现工作状况可视化传感器与煤矿安全监控系统组合被测量被转换成电信号,以统一频率传输至煤矿安全监控系统实施方便,但掘进机司机无法了解实时工况数据

目前大多从分离的角度和方法出发,针对掘进机机、电、液系统故障诊断技术进行研究。文献[5]提出了一种模糊理论与BP神经网络相结合的掘进机液压系统故障检测方法。文献[6]采用神经网络专家系统建立了盾构机刀盘驱动液压马达故障诊断模型。文献[7-8]对掘进机电气系统故障诊断方法进行了研究。文献[9]采用故障树分析法对掘进机行走机构进行故障分析与诊断。文献[10]提出了一种基于PSO-BP神经网络的掘进机截割部故障诊断方法。另外,通用机械上应用效果较好的故障诊断方法为掘进机故障诊断技术创新提供了基础和参考。文献[11]利用特征提取、模糊推理和知识融合技术,开发了液压泵在线健康监测系统。文献[12]研究了基于自适应小波分析的液压马达故障诊断方法。文献[13]提出了一种基于人工智能的感应电动机驱动信息物理系统多故障检测方法。文献[14]研究了基于频域识别的液压俯仰系统主动故障诊断方法。

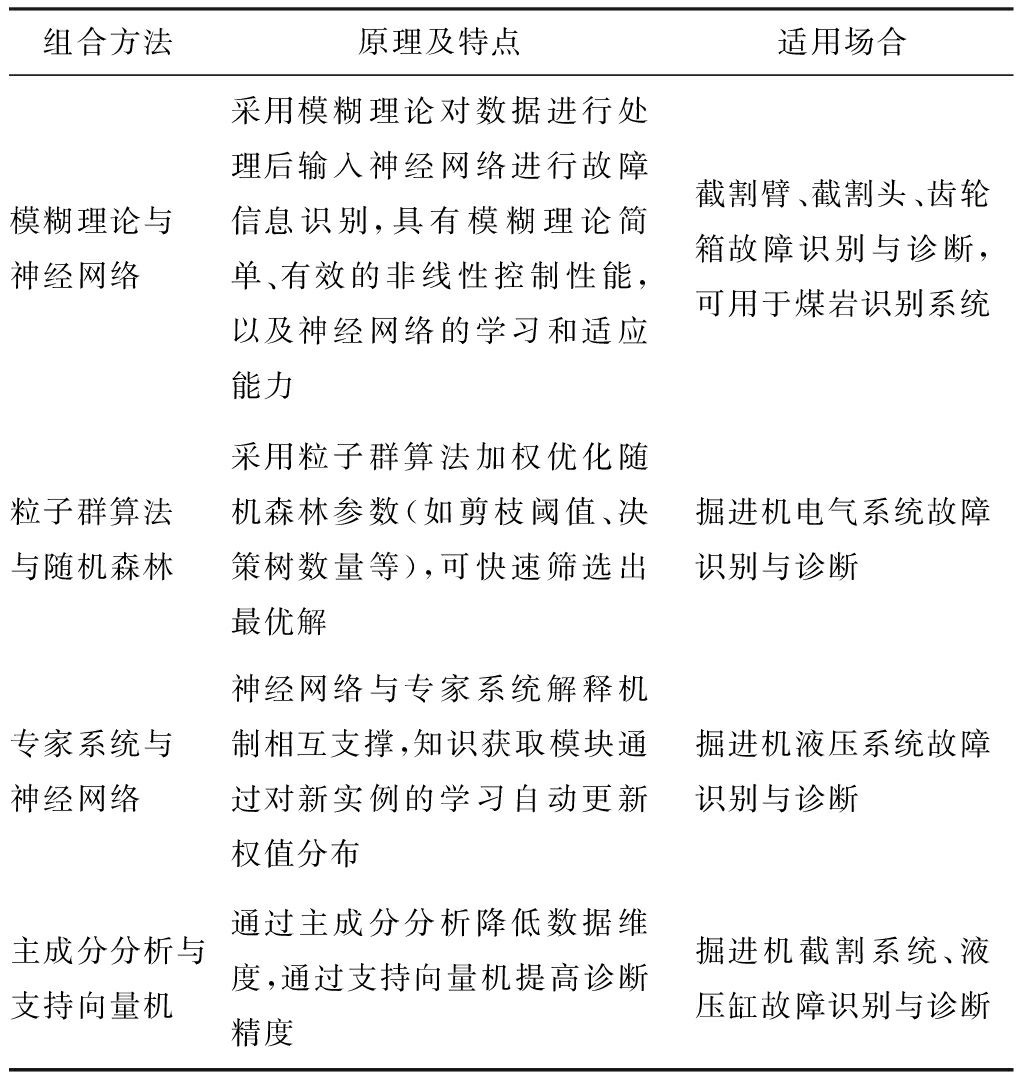

目前掘进机故障诊断算法基本上是在传统的BP神经网络、故障树法、专家系统、支持向量机等算法上进行优化和改进,优化算法包括遗传算法、粒子群算法、鱼群算法等[15]。为提高故障诊断速度和精度,结合多信息融合的组合式故障诊断算法研究是必然趋势。典型的组合式故障诊断方法见表2。

表2 典型的组合式故障诊断方法

Table 2 Typical combined fault diagnosis methods

组合方法原理及特点适用场合模糊理论与神经网络采用模糊理论对数据进行处理后输入神经网络进行故障信息识别,具有模糊理论简单、有效的非线性控制性能,以及神经网络的学习和适应能力截割臂、截割头、齿轮箱故障识别与诊断,可用于煤岩识别系统粒子群算法与随机森林采用粒子群算法加权优化随机森林参数(如剪枝阈值、决策树数量等),可快速筛选出最优解掘进机电气系统故障识别与诊断专家系统与神经网络神经网络与专家系统解释机制相互支撑,知识获取模块通过对新实例的学习自动更新权值分布掘进机液压系统故障识别与诊断主成分分析与支持向量机通过主成分分析降低数据维度,通过支持向量机提高诊断精度掘进机截割系统、液压缸故障识别与诊断

2.3 剩余使用寿命估计

掘进机零部件剩余使用寿命估计是近年来国内新兴的研究课题。对设备的诊断维修工作已由原来的“事后维修”转为“事前维修”,目前许多学者研究“视情维修”,通过对截割电动机、液压马达、变速系统等关键部件进行实时寿命预测,使工作人员预知部件健康状况,对于剩余寿命短的部件,选择合适时机进行维修或更换,最大程度地避免延误工程进度,降低经济损失。

在设备剩余使用寿命估计领域,文献[16-19]提出了一种基于数据驱动方法和机器学习理论的复杂机械系统剩余寿命预测方法,通过建立表征系统退化程度的健康指示量和预测剩余寿命的状态模型,构建最优维修策略。文献[20]通过构建健康感知模型预测自动导向车辆部件的剩余使用寿命。文献[21]综合考虑工况参数和状态监测信号,建立了威布尔加速失效时间回归模型,对轴承剩余使用寿命进行预测。文献[22] 研究了卡尔曼滤波器对剩余寿命估计的适用性,证明了其具有较好的精度和收敛性。文献[23]提出了一种新型非马氏、变分、基于推理的剩余寿命估计模型。上述研究针对通用机械剩余使用寿命预测展开,为开发掘进机零部件剩余使用寿命预测算法与模型奠定了理论基础。

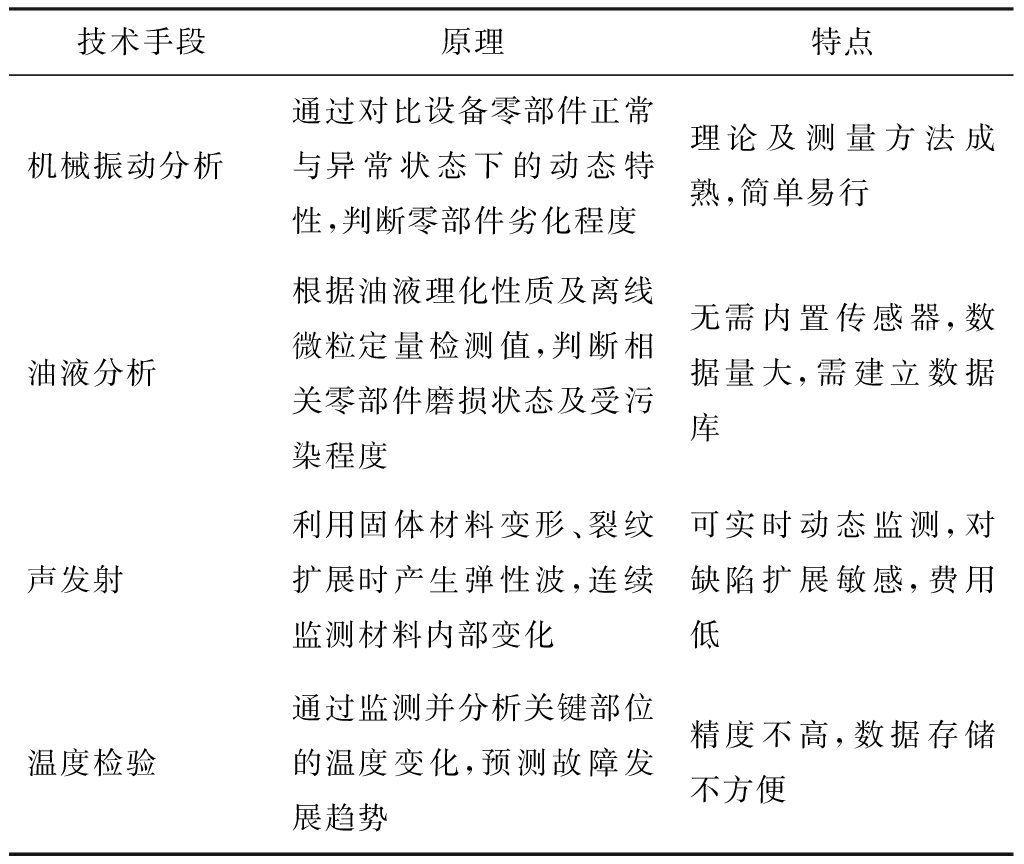

常用的剩余使用寿命预测技术见表3。相关技术在通用机械中的成功应用为掘进机零部件剩余使用寿命预测提供了借鉴和参考。

表3 常用的剩余使用寿命预测技术

Table 3 Common remaining service life estimation technologies

技术手段原理特点机械振动分析通过对比设备零部件正常与异常状态下的动态特性,判断零部件劣化程度理论及测量方法成熟,简单易行油液分析根据油液理化性质及离线微粒定量检测值,判断相关零部件磨损状态及受污染程度无需内置传感器,数据量大,需建立数据库声发射利用固体材料变形、裂纹扩展时产生弹性波,连续监测材料内部变化可实时动态监测,对缺陷扩展敏感,费用低温度检验通过监测并分析关键部位的温度变化,预测故障发展趋势精度不高,数据存储不方便

目前对于复杂机械设备剩余使用寿命预测的研究基本不考虑工况变化,仍停留在理论仿真和实验室试验阶段。若要使剩余使用寿命预测技术得到应用,必须考虑变工况条件,这是设备剩余使用寿命预测的发展趋势,也是巷道掘进机剩余使用寿命预测技术面临的挑战。

2.4 远程监测

随着网络传输技术特别是5G技术的发展,现场监测模式正朝着集成化、网络化、全球化方向发展,涌现出智能监测、网络化分散监测等先进监测理念。协同故障诊断技术是近年来的研究热点。其可异地实时监测掘进机工作状态,针对掘进机不同系统、不同类型的故障,寻求不同的专家进行诊断,调度中心釆用智能分析方法对各专家的诊断方案作出评价,借鉴共享网络等协调机制进行诊断任务分解与分配,最终作出客观、合理的选择和决策。各分布式系统在调度中心的统一指挥和协调下,完成故障诊断任务。

国内学者针对掘进机远程监测技术展开大量研究。文献[24]分析了掘进机截割机构工作原理,设计了一种掘进机远程监测系统。文献[25-26]对掘进机智能化远程控制和监测系统展开研究,重点讨论了可视化监测技术。文献[27]研究了掘进机远程监测参数、监测方法和监测点,并设计了基于云平台的监测架构。国外对掘进机远程监测的研究成果较少。

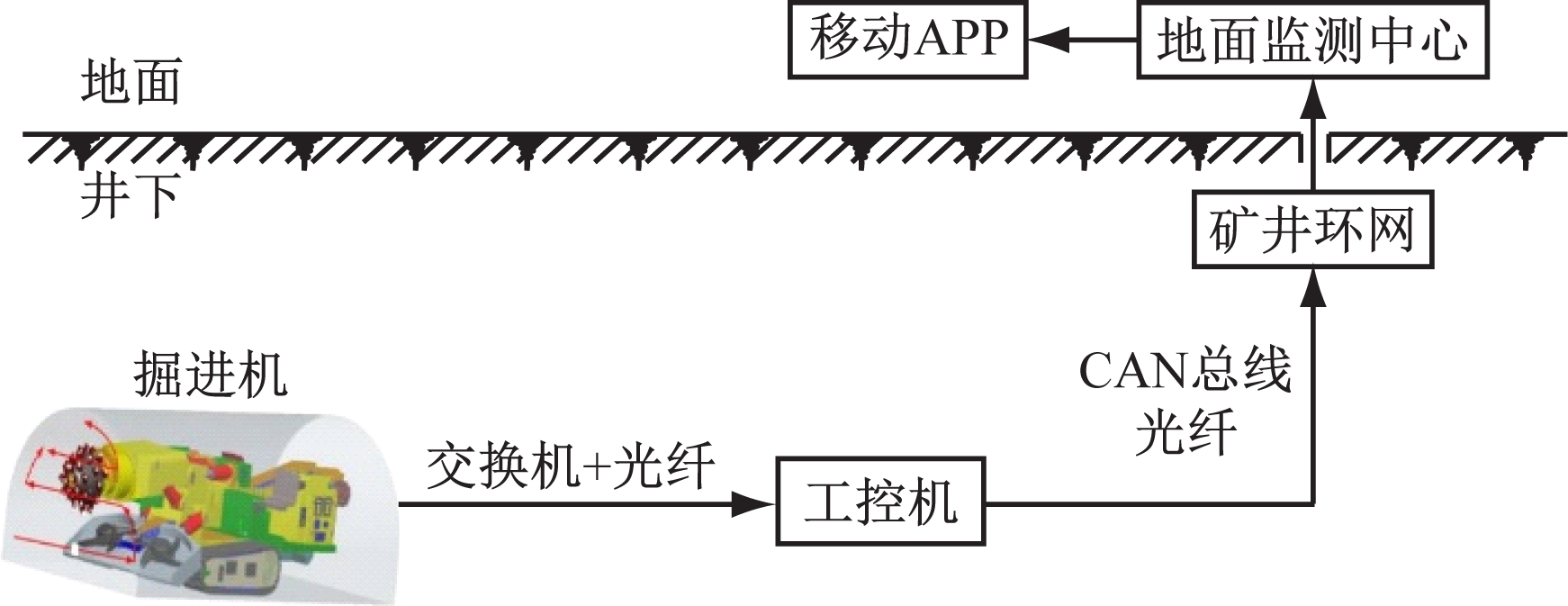

目前在实际生产中,掘进机远程监测系统大多通过有线网络将信号传输至工作面巷道中的工控机,然后接入井下局域网,通过以太网上传至地面监测中心,如图2所示。底层数据传输网络由有线和无线网络构成。有线网络采用总线结构,交换机采用级联方式连接;无线网络采用星状拓扑结构,在交换机上连接无线访问接入点,以漫游模式进行数据传输。上层数据传输网络包括光纤环网和工业以太网,网络速率为10 000 Mbit/s,保证了数据传输的实时性。

图2 掘进机远程监测系统结构

Fig.2 Structure of remote roadheader monitoring system

随着智能化技术的发展,数字孪生技术开始应用于掘进机远程监测研究,技术架构如图3所示。采用数字孪生技术后,通过移动设备即可接收和显示掘进机运行状态及健康状况,并可进行人机互动。这也是巷道掘进机远程监测的发展趋势[28]。

图3 基于数字孪生的掘进机远程监测技术架构

Fig.3 Structure of remote roadheader monitoring technology based on digital twin

3 巷道掘进机健康管理技术研究方向

(1) 研究掘进机微弱故障诊断方法。研究有效的微弱故障特征增强方法和强噪声背景下的故障特征提取方法,采用智能故障诊断算法识别微小故障;构建掘进机故障演化过程与征兆的映射关系,实时监测掘进机零部件退化情况,为及时发现故障并采取处理措施提供条件。

(2) 研究掘进机监测多信息融合技术。通过多传感器信息融合、特征融合和决策融合,构建掘进机融合故障诊断方法,全面监测掘进机工作状态,实现掘进机全状态监测与健康管理;针对掘进机关键且容易出现故障的部件,融合多种监测信号,提高故障诊断准确度。

(3) 研究掘进机关重件与保养件寿命估计方法及油液污染度评估。重点研究变工况下掘进机零部件剩余使用寿命预测方法,以期攻克掘进机安全性差、运行成本高等难题。

(4) 研究数字孪生技术在掘进机健康管理中的应用。采用数字孪生技术实现异地实时监测掘进机工作状态、远程协同故障诊断和人机交互,方便工作人员随时随地对掘进工况进行监测和控制。

4 结论

(1) 巷道掘进机健康管理综合了传感器、数据处理、状态监测与诊断、网络传输等技术,其目的是在不停机或少停机的情况下实现掘进机维修与保养。目前相关的研究成果较少。

(2) 掘进机健康管理的关键是参数提取和故障预判,对复杂工况下的掘进机状态信号提取、渐变故障诊断、剩余使用寿命预测仍是需要纵向深入研究的课题。

(3) 随着智能化技术的发展,无人化是巷道掘进领域的发展目标。为了实现该目标,在5G网络状态下构建数字孪生远程监测系统是掘进机健康管理的重要研究方向。

[1] 张天瑞,魏铭琦,刘彬.全断面掘进机健康管理系统的建模与仿真[J].中国工程机械学报,2019,17(3):231-237.

ZHANG Tianrui,WEI Mingqi,LIU Bin.System modeling and simulation for health management of tunnel boring machine[J].Chinese Journal of Construction Machinery,2019,17(3):231-237.

[2] 蒋强.掘进机远程故障监测技术研究[J].微计算机信息,2009(24):239-240.

JIANG Qiang.The study about long-distance monitoring technology of heading machine's failure[J].Microcomputer Information,2009(24):239-240.

[3] 杨健健,张强,王超,等.煤矿掘进机的机器人化研究现状与发展[J].煤炭学报,2020,45(8):2995-3005.

YANG Jianjian,ZHANG Qiang,WANG Chao,et al.Status and development of robotization research of coal mine roadheader[J].Journal of China Coal Society,2020,45(8):2995-3005.

[4] 赵国瑞.煤矿智能开采初级阶段问题分析与5G应用关键技术[J].煤炭科学技术,2020,48(7):161-167.

ZHAO Guorui.Analysis of problems in primary stage of intelligent coal mining and key technology of 5G application[J].Coal Science and Technology,2020,48(7):161-167.

[5] 王大虎,王敬冲,陈文博,等.掘进机液压系统故障检测方法研究与仿真[J].计算机仿真,2016,33(2):448-451.

WANG Dahu,WANG Jingchong,CHEN Wenbo,et al.Research and simulation of fault detection method for hydraulic system of tunneling machine[J].Computer Simulation,2016,33(2):448-451.

[6] 彭余,黄志坚.盾构机液压马达磨损监测研究[J].液压气动与密封,2017,37(5):64-65.

PENG Yu,HUANG Zhijian.Research on monitoring of hydraulic motor wear for shield machine[J].Hydraulics Pneumatics & Seals,2017,37(5):64-65.

[7] 解廷龙.煤矿掘进机电气系统保护及故障诊断[J].机械管理开发,2019,34(3):137-138.

XIE Tinglong.Protection and fault diagnosis of electric system of coal mine roadheader[J].Mechanical Management and Development,2019,34(3):137-138.

[8] 吉昌生.煤矿井下掘进机机电设备故障诊断及维护[J].采矿技术,2018,18(6):122-123.

JI Changsheng.Fault diagnosis of electromechanical equipment of coal mine roadheader[J].Mining Technology,2018,18(6):122-123.

[9] 刘勇.故障树分析法在掘进机行走机构故障分析中的应用[J].现代矿业,2019,35(9):269-270.

LIU Yong.Application of fault tree analysis method in fault analysis of driving mechanism of roadheader[J].Modern Mining,2019,35(9):269-270.

[10] 杨健健,唐至威,王子瑞,等.基于PSO-BP神经网络的掘进机截割部故障诊断[J].煤炭科学技术,2017,45(10):129-134.

YANG Jianjian,TANG Zhiwei,WANG Zirui,et al.Fault diagnosis on cutting unit of mine roadheader based on PSO-BP neural network[J].Coal Science and Technology,2017,45(10):129-134.

[11] AMIN S,BYINGTON C,WATSON M.Fuzzy inference and fusion for health state diagnosis of hydraulic pumps and motors[C]//Annual Meeting of the North American Fuzzy Information Processing Society,Detroit,2005:134-139.

[12] CHEN Jinglong,PAN Jun,LI Zipeng,et al.Generator bearing fault diagnosis for wind turbine via empirical wavelet transform using measured vibration signals[J].Renewable Energy,2006,89:80-92.

[13] RAPUR J,TIWARI R.On-line time domain vibration and current signals based multi-fault diagnosis of centrifugal pumps using support vector machines[J].Journal of Nondestructive Evaluation,2019,38(1):1-18.

[14] VASQUEZ S,KINNAERT M,PINTELON R.Active fault diagnosis on a hydraulic pitch system based on frequency-domain identification[J].IEEE Transactions on Control Systems Technology,2019,27(2):663-678.

[15] 尹同舟,唐至威,杨健健,等.基于多传感器BP网络掘进机截割部故障诊断研究[J].煤炭科学技术,2016,44(9):134-139.

YIN Tongzhou,TANG Zhiwei,YANG Jianjian,et al.Study on failure diagnosis of cutting unit in roadheader based on BP network of multi sensor[J].Coal Science and Technology,2016,44(9):134-139.

[16] 尤明懿.一个拓展的基于相似性的剩余寿命预测框架[J].电子产品可靠性与环境试验,2012,30(3):40-48.

YOU Mingyi.A framework of similarity-based residual life prediction approaches using degradation histories with failure,preventive maintenance and suspension events[J].Electronic Product Reliability and Environmental Testing,2012,30(3):40-48.

[17] 赵申坤,姜潮,龙湘云.一种基于数据驱动和贝叶斯理论的机械系统剩余寿命预测方法[J].机械工程学报,2018,54(12):115-124.

ZHAO Shenkun,JIANG Chao,LONG Xiangyun.Remaining useful life estimation of mechanical systems based on the data-driven method and Bayesian theory[J].Journal of Mechanical Engineering,2018,54(12):115-124.

[18] 石慧,宋仁旺,张岩,等.基于核密度估计和随机滤波理论的齿轮箱剩余寿命预测方法[J].计算机集成制造系统,2020,26(3):632-640.

SHI Hui,SONG Renwang,ZHANG Yan,et al.Prediction method for the remaining useful life of gearbox based on kernel estimation and stochastic filtering theory[J].Computer Integrated Manufacturing Systems,2020,26(3):632-640.

[19] 尤明懿.一类复合衰退过程的预测维修系统[J].浙江工业大学学报,2018,46(5):544-549.

YOU Mingyi.A predictive maintenance system for a kind of integrated degradation processes[J].Journal of Zhejiang University of Technology,2018,46(5):544-549.

[20] MRUGALSKA B,STETTER R.Remaining useful life prediction for components of automated guided vehicles[M].Washington:Springer Verlag,2019.

[21] KUNDU P,DARPE A,KULKARNI M.Weibull accelerated failure time regression model for remaining useful life prediction of bearing working under multiple operating conditions[J].Mechanical Systems and Signal Processing,2019,134:106302.

[22] BAPTISTA M,HENRIQUES E,DE MEDEIROS I,et al.Remaining useful life estimation in aeronautics: combining data-driven and Kalman filtering[J].Reliability Engineering & System Safety,2019,184:228-239.

[23] VERSTRAETE D,DROGUETT E,MODARRES M.A deep adversarial approach based on multi-sensor fusion for semi-supervised remaining useful life prognostics[J].Sensors,2020,20(1):176.

[24] 王苏彧,杜毅博,薛光辉,等.掘进机远程控制技术及监测系统研究与应用[J].中国煤炭,2013,39(4):63-67.

WANG Suyu,DU Yibo,XUE Guanghui,et al.Research and application of remote control techniques and monitoring system for roadheader[J].China Coal,2013,39(4):63-67.

[25] 张旭辉,陈利,马宏伟,等.煤矿掘进机器人虚拟仿真与远程控制系统[J].工矿自动化,2016,42(12): 78-83.

ZHANG Xuhui,CHEN Li,MA Hongwei,et al.Virtual simulation and remote control system for coal mine roadheader robot[J].Industry and Mine Automation,2016,42(12):78-83.

[26] 潘利平,王祺,郭养臣,等.掘进机远程控制系统的设计与研究[J].煤矿机械,2016,37(1):38-40.

PAN Liping,WANG Qi,GUO Yangchen,et al.Design remote control for tunneling machine[J].Coal Mine Machinery,2016,37(1):38-40.

[27] 骆骏德,贾朝敏.隧道掘进机主驱动电机振动数据采集与分析[J].北华航天工业学院学报,2020,30(2):13-15.

LUO Junde,JIA Zhaomin.Data collection and analysis on the main driving motor vibration of tunnel boring machine[J].Journal of North China Institute of Aerospace Engineering,2020,30(2):13-15.

[28] 葛世荣,张帆,王世博,等.数字孪生智采工作面技术架构研究[J].煤炭学报,2020,45(6):1925-1936.

GE Shirong,ZHANG Fan,WANG Shibo,et al.Digital twin for smart coal mining workface:technological frame and construction[J].Journal of China Coal Society,2020,45(6):1925-1936.