0 引言

电子胶带秤是一种对散状物料进行动态称量的装备,可自动、连续计量,使用方便,效率高,被广泛应用于矿山、港口、工业、物流等领域[1]。在实际运行过程中,电子胶带秤存在计量精度低、长期精度稳定性差的问题。随着经济发展,物流、工业过程等对散状物料的精确计量和网络化控制需求日益增加,研制网络化、智能化、高精度和高稳定性的电子胶带秤已经成为计量行业亟需解决的问题[2]。

提高电子胶带秤计量精度的传统方法主要是设计高灵敏秤体、提高称重传感器采样精度等,但很难补偿胶带张力引起的称重误差。胶带运转时,胶带张力无法消除,而通过并行设置多个秤体、构成阵列秤的方式能够减小胶带张力的影响,从而提高计量精度与稳定性[3]。文献[3]对阵列电子胶带秤进行了简单的受力分析并提出了设计构想,但仅限于理论;文献[4]将人工智能用于阵列电子胶带秤的故障检测和精度补偿,但在流量非均匀时鲁棒性较差;文献[5]利用梁理论建立了阵列电子胶带秤的精确力学模型,并结合过程极限学习机提出了误差补偿模型,但存在称重数据采集量少、计算速度慢及结果反馈延时大等问题。

本文基于阵列胶带秤的内力理论,研制了一种网络化高精度和高稳定性阵列电子胶带秤仪表,通过研究仪表关键技术的实现方法、分析试验结果,验证了仪表功能和性能。

1 基于内力理论的阵列电子胶带秤计量精度分析

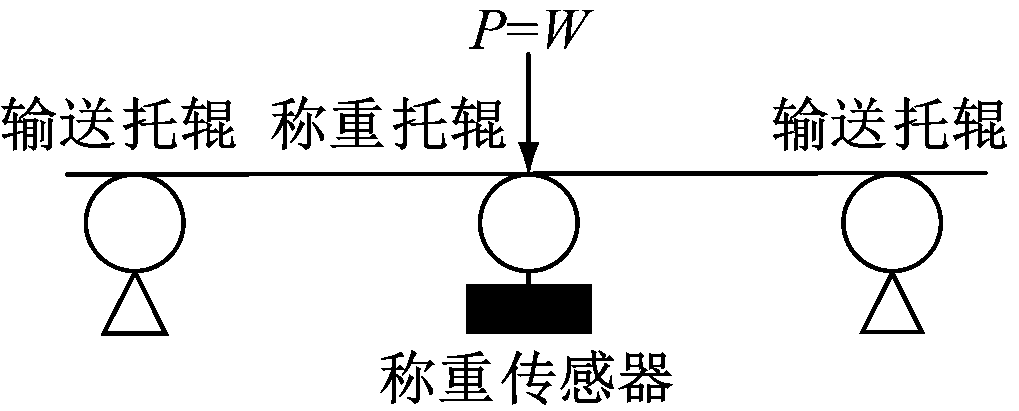

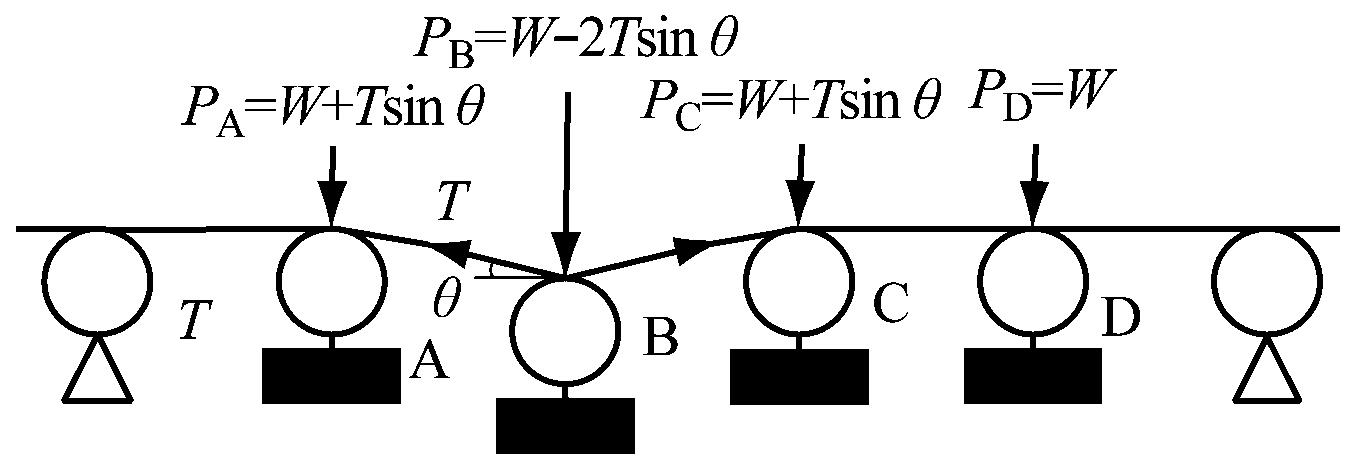

传统的单称重单元胶带秤受力分析如图1所示。称重传感器通过测量物料对其的作用力表征其重力[6-7]。当胶带处于水平位置时,称重传感器受力P等于胶带、托辊与物料的重力总和W。实际运行过程中,作用力、材料、环境及运行状态等因素导致托辊之间存在高度差,使得胶带与水平运行方向存在角度θ。受胶带张力T影响,称重传感器受力P1和相对误差δ1分别为

P1=W-2Tsin θ

(1)

δ1=2Tsin θ/W

(2)

(a)理想受力

(b)实际受力

图1 传统的单称重单元胶带秤受力分析

Fig.1 Force analysis of traditional belt scale with single weighing unit

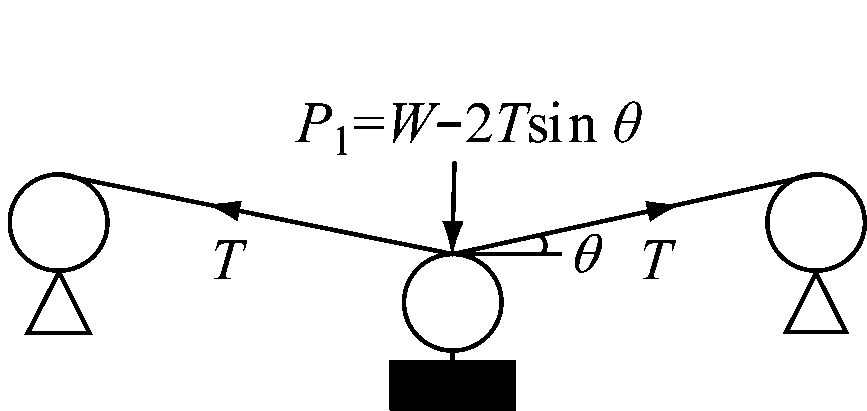

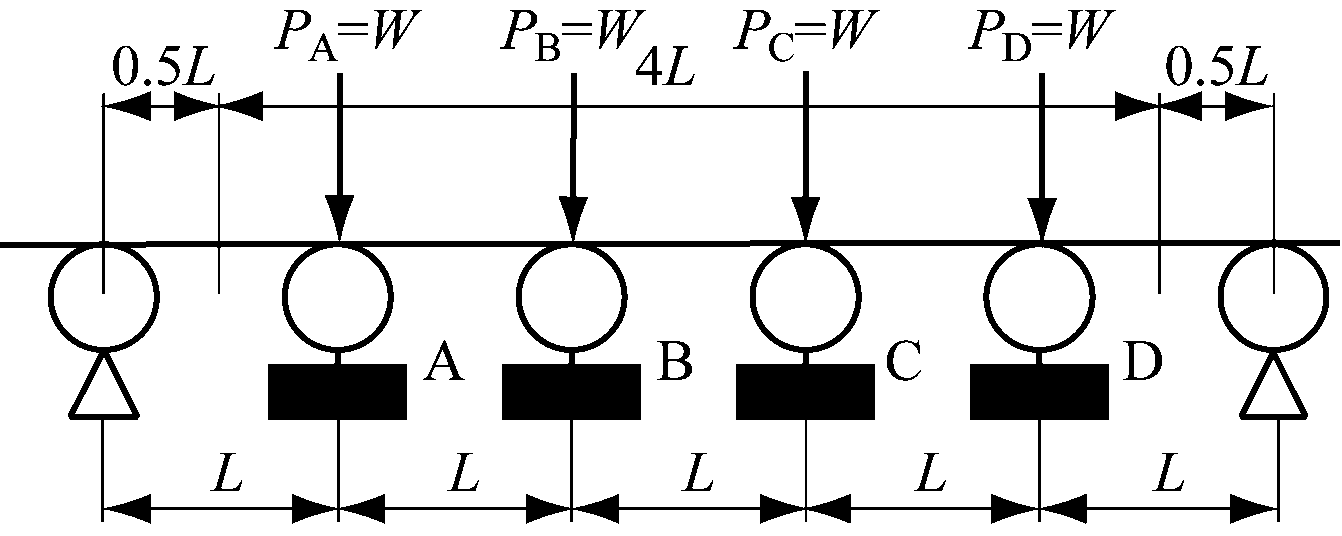

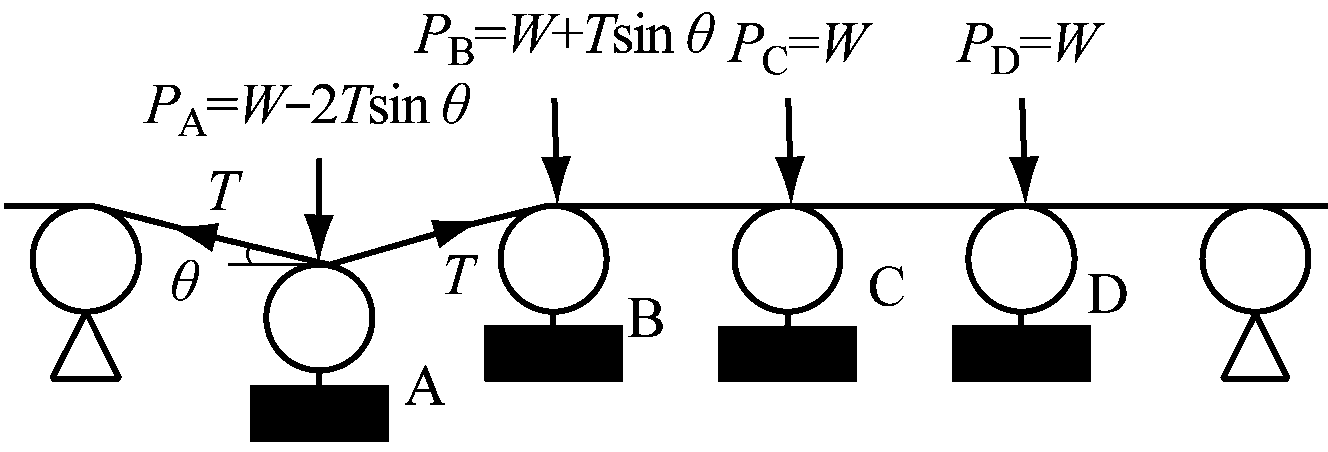

阵列胶带秤由连续等距离L安装的称重单元组成。对于4路称重阵列的电子胶带秤,假设其胶带张力各处均为T,则理想情况下胶带秤受力分析如图2(a)所示。PA,PB,PC,PD分别为称重单元A,B,C,D的受力,可看出称重托辊的总有效载荷为4W,均匀分布于4路称重单元A,B,C,D上。

(a)4路称重阵列理想受力

(b)邻近输送托辊的称重单元受力

(c)内部称重单元受力

(d)N路称重阵列受力

图2 阵列胶带秤受力分析

Fig.2 Force analysis of array belt scale

当相邻托辊间存在高度差时,邻近输送托辊的称重单元A,D与内部称重单元B,C表现出不同的受力性质。前者受力情况如图2(b)所示,受力之和P2和相对误差δ2分别如式(3)、式(4)所示;后者受力情况如图2(c)所示,受力之和P3和相对误差δ3分别如式(5)、式(6)所示。

P2=4W-Tsin θ

(3)

δ2=Tsin θ/(4W)

(4)

P3=4W

(5)

δ3=0

(6)

由式(6)可知,虽然内部称重单元受力随托辊间相对高度而改变,但其总和不变。因此,内力理论认为阵列电子胶带秤具有抵消和补偿由内部张力引起的称重误差的性质,虽然首尾端称重单元的误差无法消除,但对于拥有多个连续安装的称重单元的电子胶带秤,称重误差得到大幅降低。

N路称重阵列的电子胶带秤称重误差只由首尾输送托辊对邻近的2个称重单元的张力决定,如图2(d)所示,Pl,Pr分别为左右(首尾)两端称重单元的受力。此时称重单元受力之和P4和相对误差δ4分别如式(7)、式(8)所示。可见胶带秤的称重阵列中称重单元越多,精度越高。

P4=NW-2Tsin θ

(7)

δ4=2Tsin θ/(NW)

(8)

内力理论表明两端胶带张力是造成称重误差的主要原因,随着称重单元增多,首尾两端胶带张力占比变小。因此,阵列电子胶带秤在长期运行过程中可明显改善温度、载荷、胶带速度变动等引起的胶带张力变化对计量精度的影响,计量精度的长期稳定性也得到较大提高。

2 电子胶带秤仪表总体方案

2.1 需求分析

兼顾性能与成本,阵列电子胶带秤通常以扩展8路称重阵列为宜。本文设计的网络化高精度和高稳定性阵列电子胶带秤仪表除8路称重阵列的动态计量功能外,还具备逻辑控制、人机交互、掉电存储、工业控制与通信、互联网远程监控等功能[8-9]。需求分析如下。

(1)8路称重阵列动态计量:支持对8路称重阵列进行同步采样与累计计量。

(2)人机交互:人机界面美观、操作方便,具有显示、控制、报警等功能。

(3)掉电存储:仪表参数、称重累计量的掉电保存及上电读取功能。

(4)工业控制与通信:扩展8路24 V数字量输入/输出接口、4路4~20 mA模拟量输出接口、2路4~20 mA模拟量输入检测接口、2路RS485与RS232通信接口和1路CAN接口。

(5)联网功能:上位机软件通过网络对仪表进行监控。

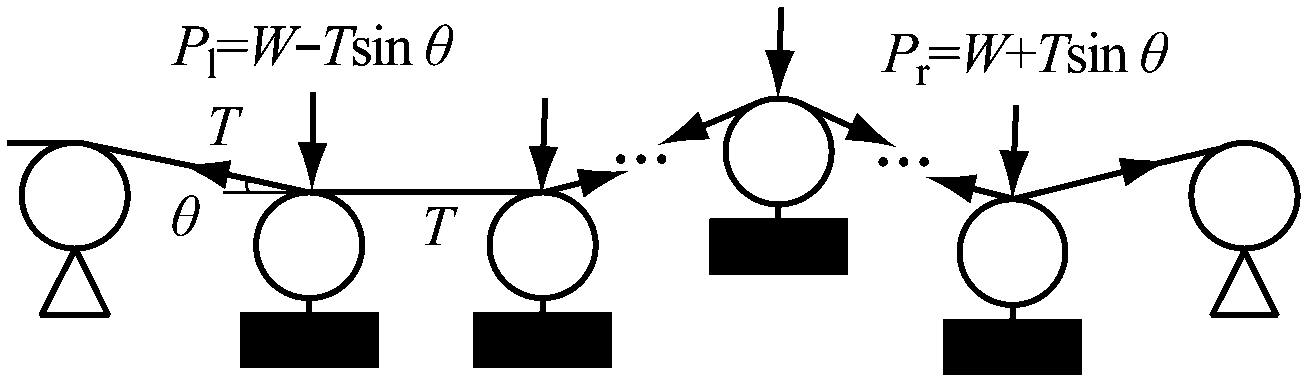

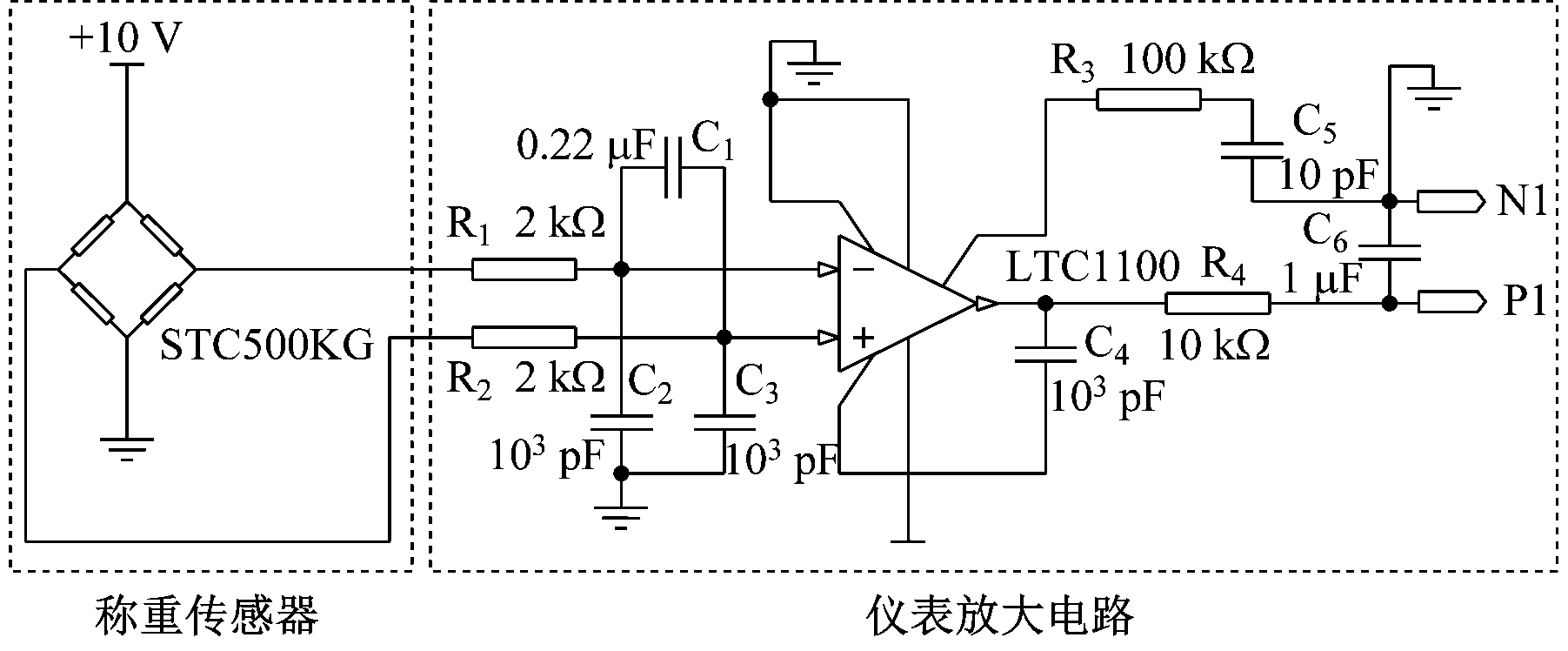

2.2 总体结构

网络化高精度和高稳定性阵列电子胶带秤仪表总体结构如图3所示。其以高性能ARM处理器STM32F767为控制核心,选用合适的称重传感器,并设计称重采样电路和测速电路实现8路称重阵列的扩展与动态计量。考虑到读写速度,模数转换器接口以SPI为宜。仪表通过RS485总线、Modbus协议与MCGS触摸屏连接,实现电子胶带秤仪表人机交互功能。分别通过IIC和SPI驱动EEPROM和SPI FLASH实现掉电存储功能。考虑到仪表参数数据量大但写入频率低、称重累计量数据量小但写入频率高,将仪表参数存入高速、擦写次数为10万次的SPI FLASH,将称重数据写入低速、擦写次数达100万次的EEPROM。按照工业标准实现24 V数字量、4~20 mA模拟量的输入/输出,通过RS485,RS232,CAN接口实现与其他现场设备的通信,通过驱动以太网接口和标准TCP/IP协议实现对仪表的远程监控和故障诊断。

图3 网络化高精度和高稳定性阵列电子胶带秤仪表结构

Fig.3 Structure of networked high-precision and high-stability array electronic belt scale instrument

3 电子胶带秤仪表关键技术

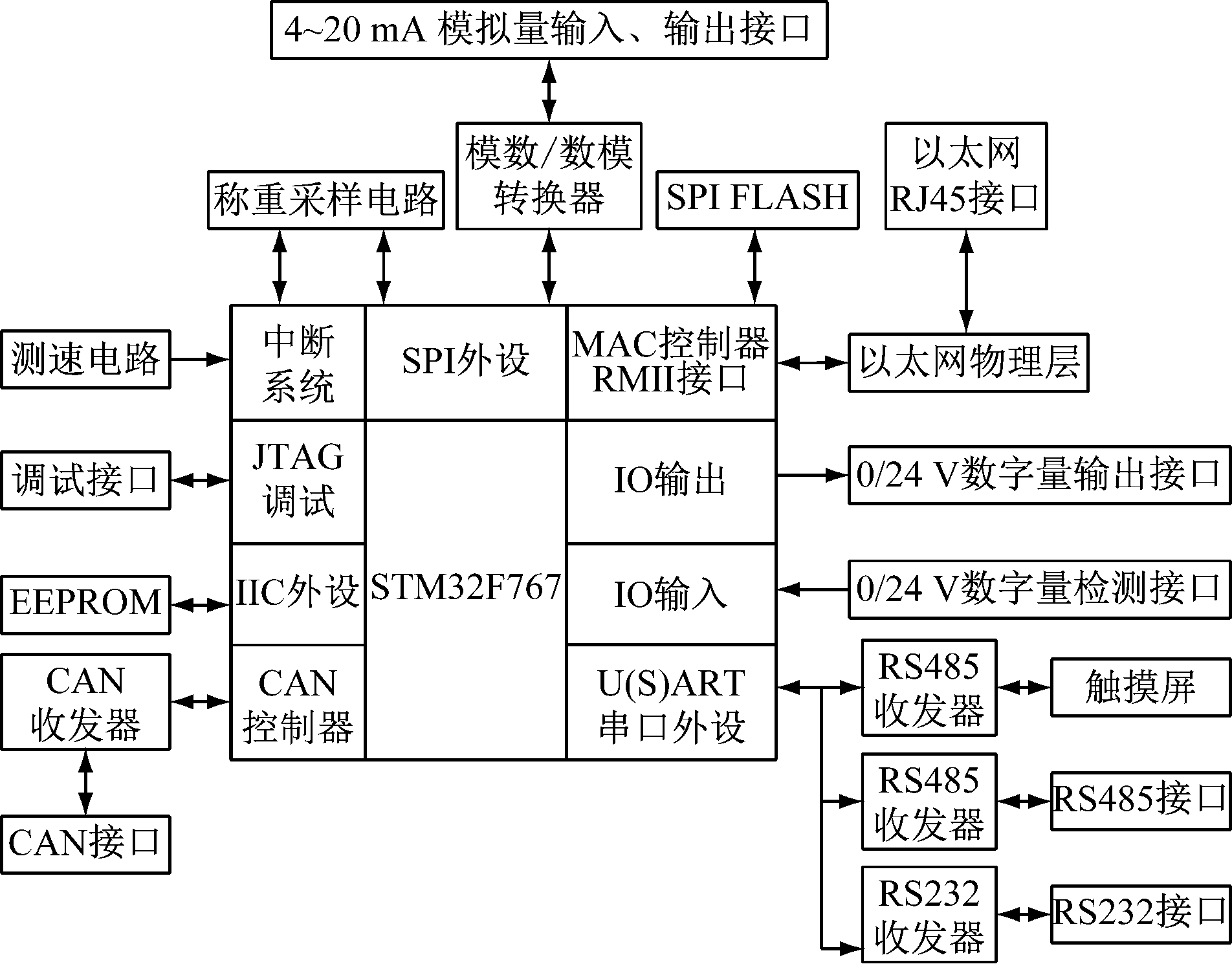

3.1 称重采样电路

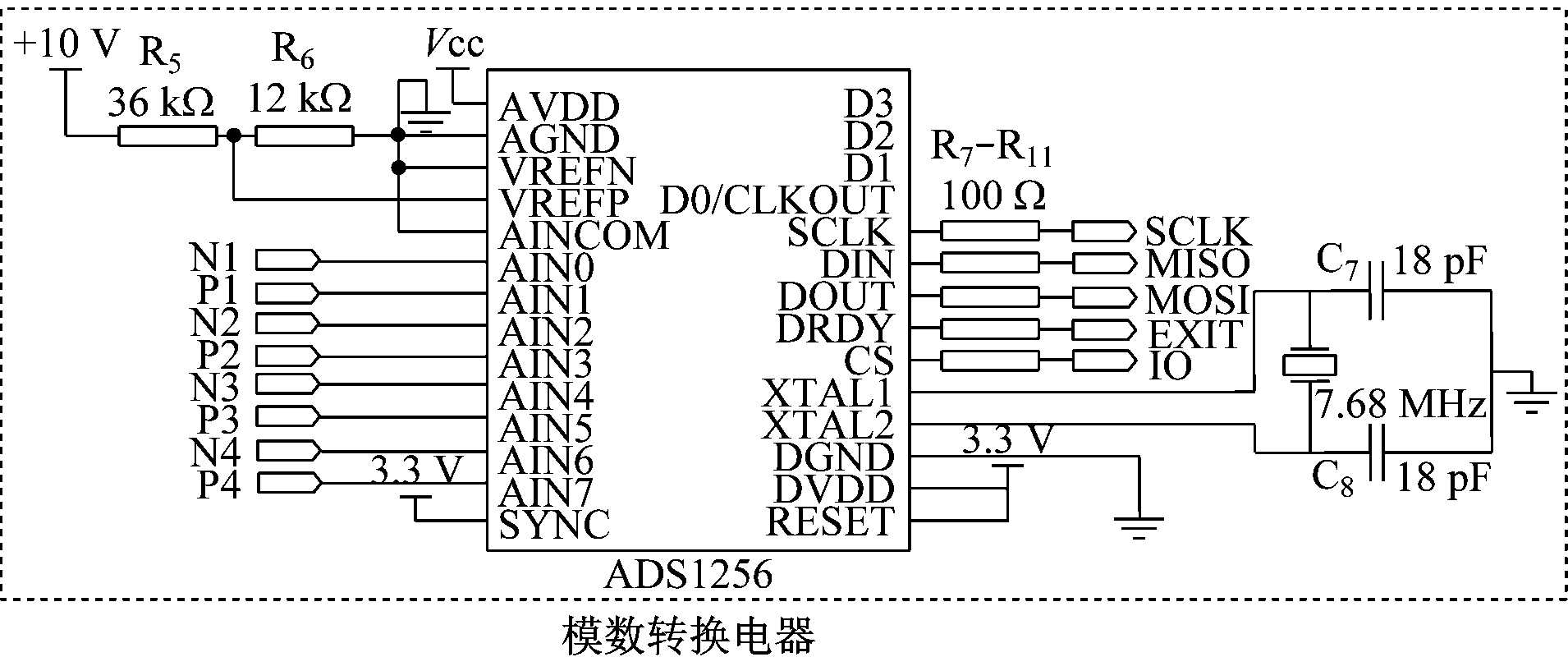

称重采样电路将载荷的重力转换为数字信号,由称重传感器、仪表放大电路[10]和模数转换电路组成,如图4所示。称重传感器为定制型高输入阻抗(1 100 Ω)的电阻应变悬臂式压力传感器STC500KG,采用10 V供电,最大量程为500 kg,输出0~30 mV差分电压信号。称重传感器输出的微弱差分电压信号通过R1和C2、R2和C3输入放大倍数为100的高性能差分放大器LTC1100。LTC1100输出信号通过10 kΩ输出阻抗输入低噪声、高性能模数转换器ADS1256的1路差分输入端。ADS1256具有24位精度、30 kSamples/s数据转换速率、4路差分信号输入[11]。

图4 称重采样电路

Fig.4 Weighing sampling circuit

完整的8路称重阵列由8路称重传感器、8路仪表放大电路及2路模数转换电路组成。2片ADS1256通过四线SPI总线(MOSI,MISO,SCLK,CS)连接STM32F767,选用中断方式读取AD值。ADS1256的DRDY引脚接到STM32F767外部中断EXIT引脚,每条连线上串接1个100 Ω电阻,以改善信号过冲现象。ADS1256的参考电压决定了实际量程与绝对精度,本文未采用传统方案——高稳定性LDO芯片,而使用称重传感器STC500KG的10 V供电分压,能够有效抵消电源纹波带来的影响。实际参考电压为

Vref =VinR6Req/(R6Req+R5R6+R5Req)

(9)

式中:Vin为称重传感器供电电压,Vin=10 V;R5,R6为精密分压电阻,分别为36,12 kΩ;Req为ADS1256基准输入端的等效输入阻抗,查阅数据手册可知其为18.5 kΩ,此时ADS1256的正量程为0~3.36 V。

3.2 测速电路

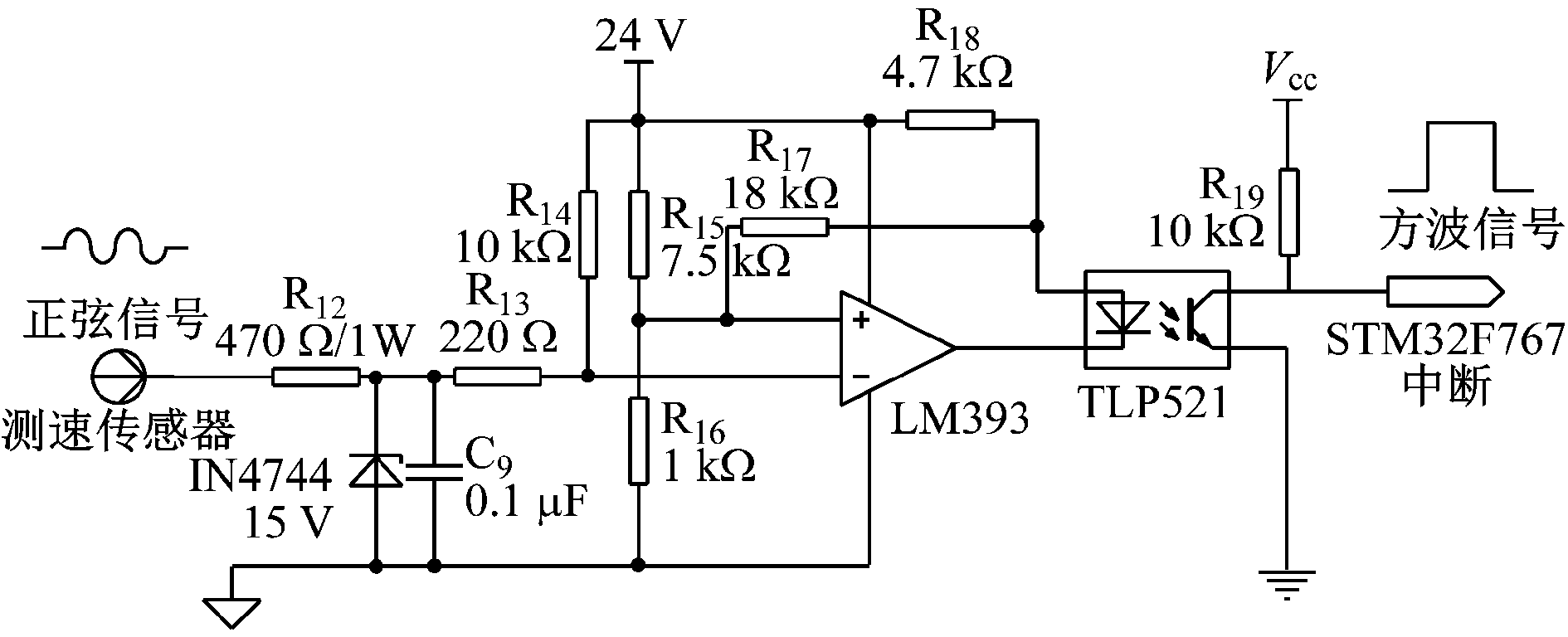

胶带秤滚轮带动胶带运行时会通过测速传感器产生正弦信号,其周期为滚轮转动1圈的时间。测速电路把测速传感器输出的正弦信号转换成STM32F767可识别的同频方波信号,方波信号的每个周期表示胶带运行等同于滚轮周长距离的时间,STM32F767通过检测该方波信号的边沿做出响应,实现定长采样功能。

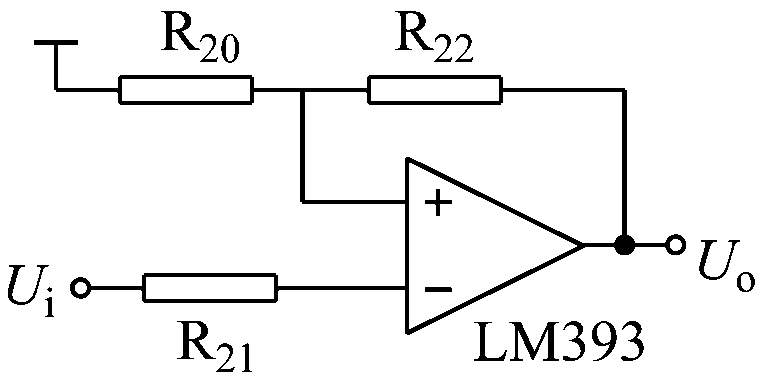

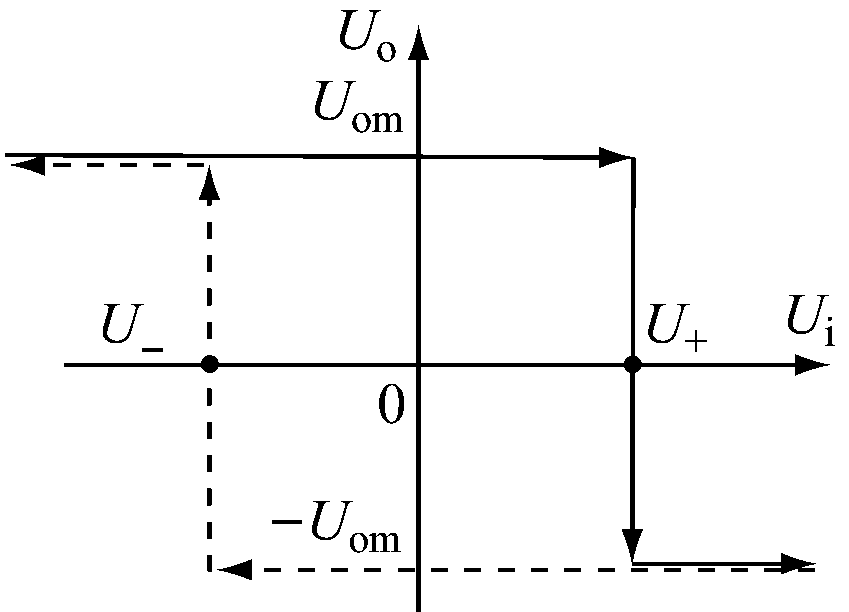

测速电路包括正弦波转方波电路和迟滞回环电路,如图5所示。正弦波转方波电路基于电压比较器LM393和光电耦合器TLP521设计,其输出的方波信号接到STM32F767外部中断EXIT引脚上。LM393为双电压比较器,门限电压由24 V电压经过7.5 kΩ和1 kΩ电阻分压得到。当输入端电压大于门限电压时,LM393输出24 V,TLP521截止;当输入端电压小于门限电压时,LM393输出0,TLP521导通。周期性的正弦波在EXIT引脚产生同频方波,但当LM393输入端电压在门限值附近存在干扰时,输出电压会产生抖动,因此通过加正反馈的方式设计了电压比较器的迟滞回环电路[12],即在电压比较器输出端加1个正反馈电阻R22到正输入端,组成一个拥有双门限值的电压比较器,如图5(b)所示。Ui,Uo分别为电压比较器输入、输出电压;Uom,-Uom分别为输出的高低电平;U+,U-分别为正负门限电压。Ui>U+时,输出-Uom,当Ui变小直到小于U-,输出跳变为Uom,此时门限电压为U-;Ui<U+时,输出Uom,当Ui变大直到大于U+,输出跳变为-Uom,此时门限电压为U+。可见当输入由高变低时,对应较小的门限电压;当输入由低变高时,对应较大的门限电压;在2个门限电压之间,输出不会发生改变,增强了抗干扰能力。通常用门限宽度ΔU=U+-U-表示迟滞比较器的抗干扰能力,本文设计的迟滞回环电路正极输入电阻为7.5 kΩ,反馈电阻为18 kΩ,输出电压为24 V,门限宽度约为14 V。

(a)正弦波转方波电路

(b)迟滞回环电路

图5 测速电路

Fig.5 Speed measuring circuit

3.3 动态计量算法

采用累加法实现电子胶带秤动态计量。累加法是将胶带上的物料等距离分段,然后累加得到物料的质量总和[6],即

(10)

式中:n为本次累计计量过程中胶带转过的总行程数;qi为第i段行程上的载荷。

qi与STM32F767读取的模数转换器有效值DA呈线性关系。胶带运转过程中,DA不断更新。测速电路每次产生中断标志着胶带运转了等距离长度,可将此时的DA代入计算。

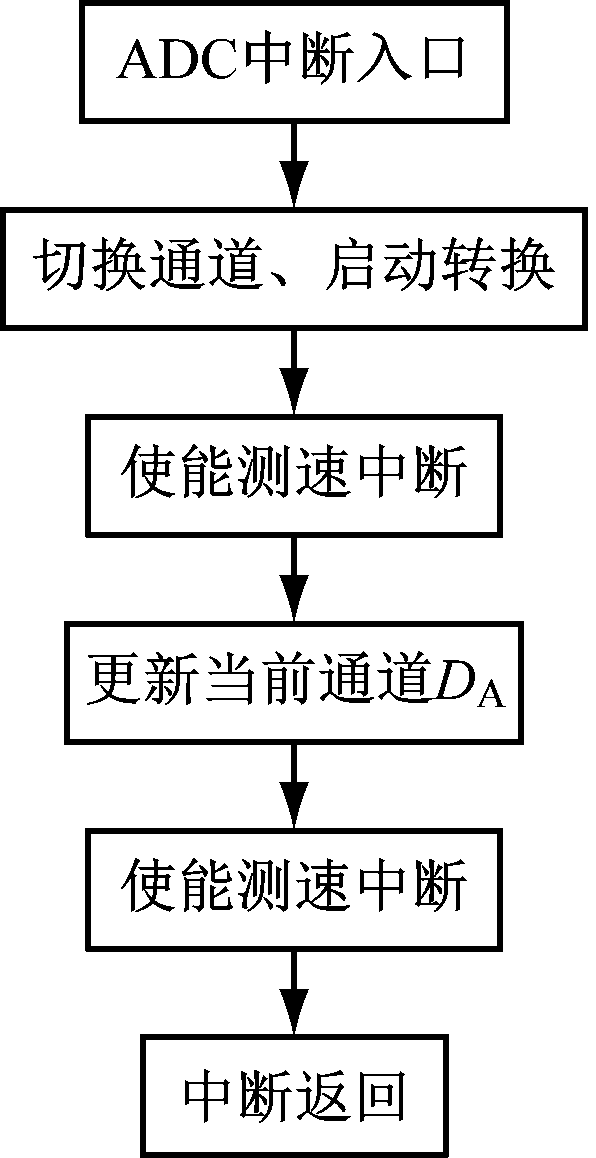

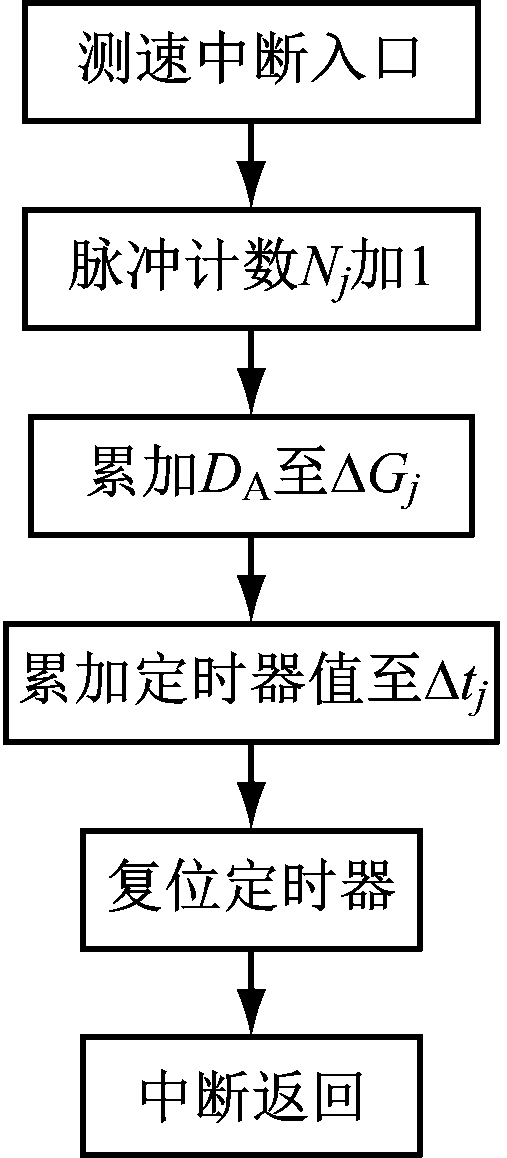

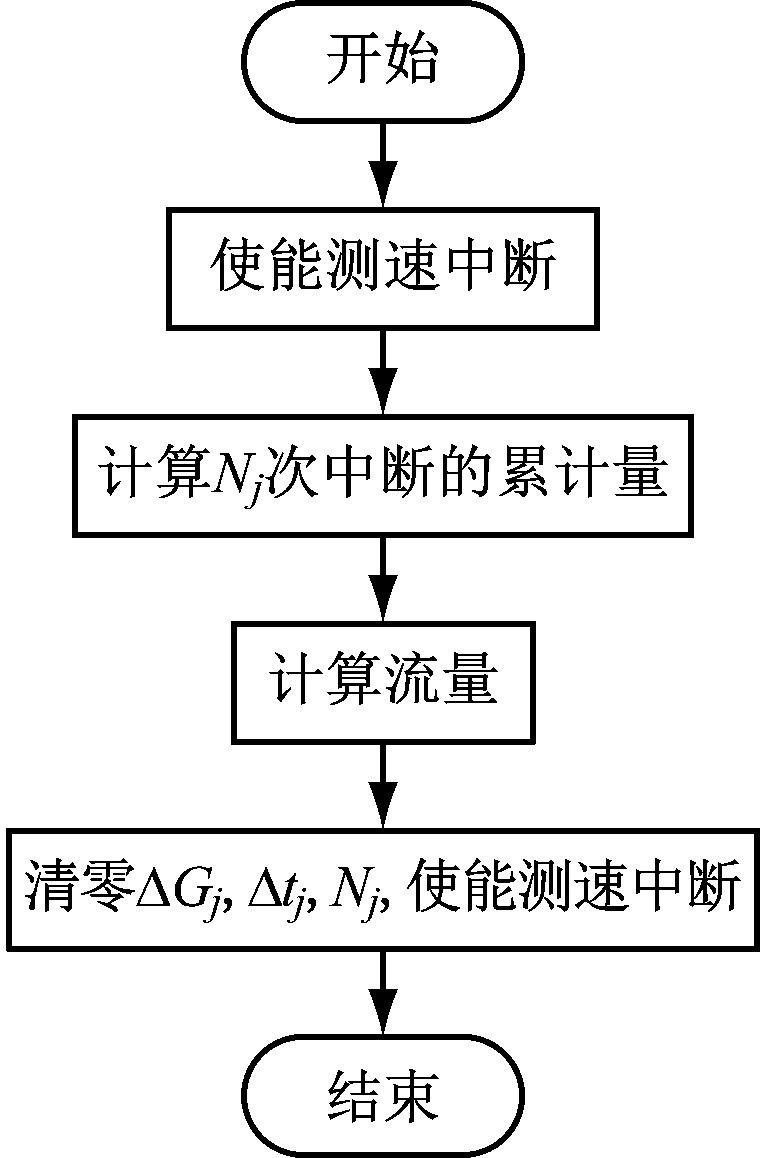

基于累加法的动态计量流程如图6所示。将ADS1256配置为自动转换模式,当转换完成当前通道时在DRDY引脚产生1个下降沿,STM32F767检测到该下降沿时执行中断采样程序更新当前DA。STM32F767检测到测速电路产生的上升沿时执行中断累加程序,将当前DA和定时器当前值累加。考虑到浮点运算耗时较长,将计算程序在主函数循环中轮询,分别代入式(11)和式(12)计算当前累计量Qj和流量Rj。

(a)中断采样程序

(b)中断累加程序

(c)轮询计算程序

图6 动态计量流程

Fig.6 Dynamic measurement flow

Qj=k(ΔGj-NjZ)

(11)

Rj=Qj/Δtj

(12)

式中:k为比例系数;ΔGj,Nj,Δtj分别为第j次与第j-1次轮询计量程序执行间隔内读取的DA总和、测速电路中断产生次数、间隔时间总和;Z为零点,由事先校准得到。

3.4 其他功能

人机交互功能通过驱动MCGS触摸屏TPC7072Gi实现,MCGS触摸屏与仪表之间的物理接口为RS485,通信协议为Modbus[13]。数字量输出功能通过驱动高带载能力的反相驱动器MC1413实现,数模转换器TLC5618、运算放大器LM358和三极管S8050组成恒流电路实现模拟量输出,250 Ω取样电阻、模数转换器TLC1549实现模拟量输入检测功能,分别驱动2个TTL-RS485电平转换器SN75LBC184、1个双路TTL-RS232电平转换器MAX232CPE和1个CAN总线收发器TJA1050实现2路RS485接口、1路RS232接口和1路CAN接口的扩展。互联网远程监控功能通过扩展以太网物理层芯片LAN8720A和移植轻量级TCP/IP协议LWIP实现[14]。

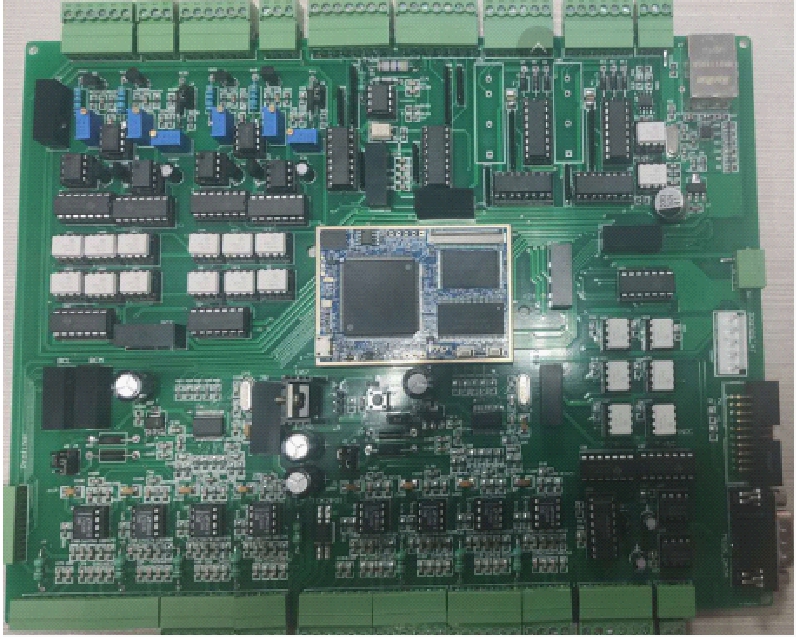

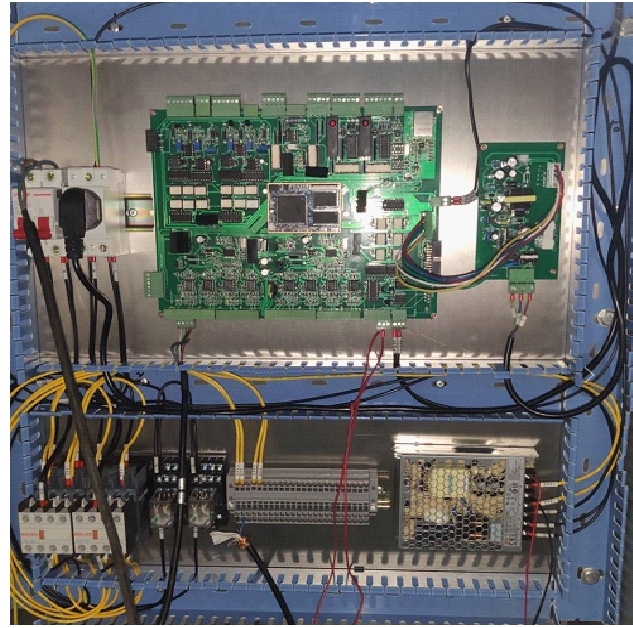

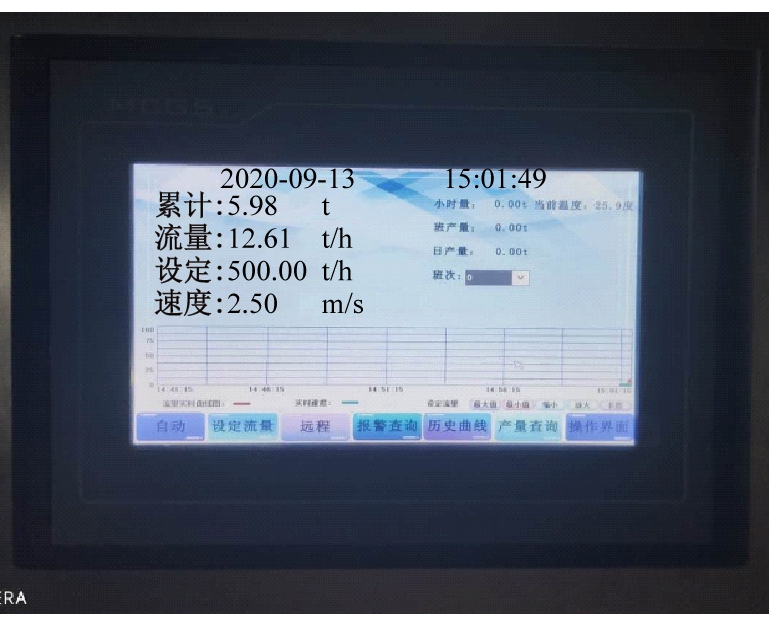

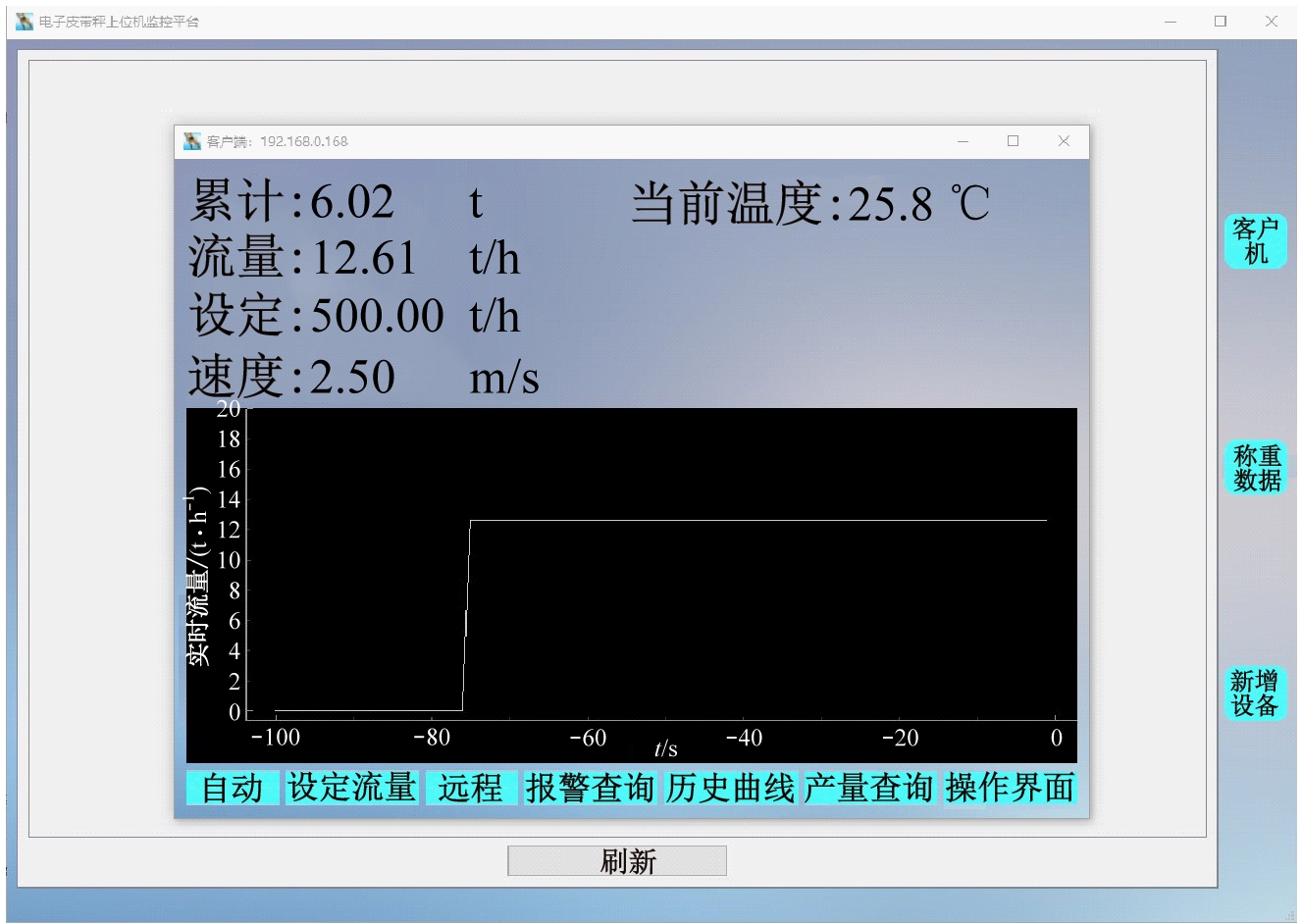

4 电子胶带秤仪表试验

在徐州三原称重技术有限公司试验车间进行网络化高精度和高稳定性阵列电子胶带秤仪表的安装与试验,如图7所示。图7(b)为完整的线路板,与电源、滤波电感等共同安装至如图7(c)所示的全金属外壳内部。MCGS触摸屏安装在仪表顶部,方便操作。用网线将仪表接入厂区局域网,使用Python开发上位机软件,运行环境为Win10_x64、i3 9100F、8 GB内存。上位机软件实现局域网内设备的自动添加与远程监控,运行结果如图7(e)所示。

(a)整机外观

(b)仪表线路板

(c)电路板安装固定

(d)触摸屏界面

(e)上位机界面

图7 现场安装与试验

Fig.7 On-site installation and experiment

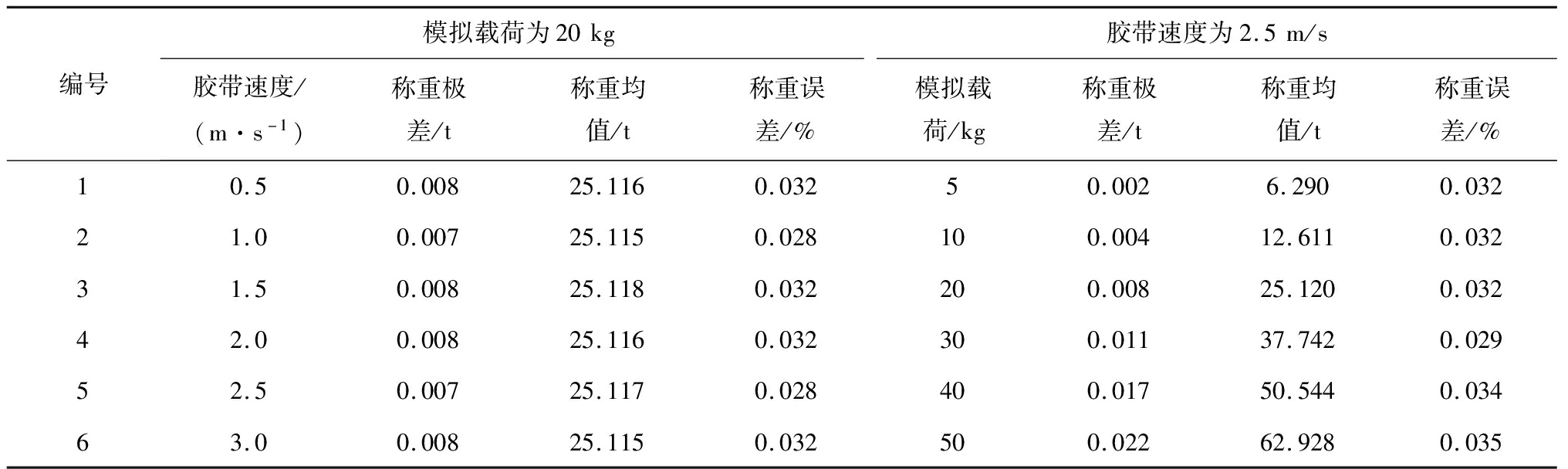

JJG 195—2002《连续累计自动衡器(皮带秤)检定规程》规定,除加载实际物料外,还可采用砝码、挂码、标准电信号等方式模拟恒定载荷。本文选用静态挂码方式将一定质量的砝码挂在托辊上并进行连续累计,用测量结果的极差与均值来标定精度[15]。改变胶带速度、模拟载荷,进行6次试验,每种试验条件下连续计量6次,每次计量时间为90 000次测速中断。称重误差为

(13)

式中:M为6次称重结果的极差;![]() 为第m次称重结果。

为第m次称重结果。

试验结果见表1。可看出该仪表的称重误差为0.03%左右,且改变胶带速度和载荷量对精度影响很小,表明本文设计的仪表兼具高精度与高稳定性特点。

表1 试验数据

Table 1 Experimental data

编号模拟载荷为20kg胶带速度为2.5m/s胶带速度/(m·s-1)称重极差/t称重均值/t称重误差/%模拟载荷/kg称重极差/t称重均值/t称重误差/%10.50.00825.1160.03250.0026.2900.03221.00.00725.1150.028100.00412.6110.03231.50.00825.1180.032200.00825.1200.03242.00.00825.1160.032300.01137.7420.02952.50.00725.1170.028400.01750.5440.03463.00.00825.1150.032500.02262.9280.035

5 结语

基于阵列式电子胶带秤的误差补偿原理——内力理论研制了一种网络化高精度和高稳定性阵列电子胶带秤仪表,并对其进行了全面试验。结果表明,采用静态挂码方式时,该仪表称重误差仅为0.03%左右,且对胶带速度和载荷引起的张力变化不敏感,兼具高计量精度及高稳定性。该仪表扩展了多功能人机交互、掉电存储、标准化工业控制与通信接口扩展、联网监控等功能,有较大的工程应用价值。后续将围绕电子胶带秤的故障在线诊断识别和温湿度、角度等参数对精度的影响展开研究,进一步提高其计量精度及稳定性。

[1] 方原柏.电子皮带秤[M].北京:冶金工业出版社,2008.

FANG Yuanbai.Electronic belt scale[M].Beijing: Metallurgical Industry Press,2008.

[2] 徐信荣.新型电子皮带秤的研究[D].西安:西北工业大学,2002.

XU Xinrong.Research on a new type of electronic belt scale[D].Xi'an:Northwestern Polytechnical University,2002.

[3] 盛伯湛.阵列皮带秤内力理论浅释[J].衡器,2016,45(8):14-20.

SHENG Bozhan.A brief explanation of the internal force theory of the array belt weigher[J].Weighing Instrument,2016,45(8):14-20.

[4] 朱亮.散状物料连续累计称重系统精度补偿研究[D].南京:南京理工大学,2016.

ZHU Liang.Research on precision compensation of continuous cumulative weighing system for bulk materials[D].Nanjing:Nanjing University of Science and Technology,2016.

[5] 朱亮,吴绍锋,何非,等.采用PELM的阵列式皮带秤称重误差建模与补偿[J].哈尔滨工程大学学报,2016,37(5):724-731.

ZHU Liang,WU Shaofeng,HE Fei,et al.Measurement error modeling and compensation for array belt weigher using process extreme learning machine[J].Journal of Harbin Engineering University,2016,37(5):724-731.

[6] 刘鑫.皮带秤的原理及误差分析[J].起重运输机械,2010(8):55-56.

LIU Xin.The principle of belt scale and error analysis[J].Hoisting and Conveying Machinery,2010(8):55-56.

[7] 马辉.电子皮带秤计量、校准及误差分析[J].衡器,2019,48(1):11-13.

MA Hui.The measurement, accuracy and error analysis of electronic belt scale[J].Weighing Instrument,2019,48(1):11-13.

[8] 丁力,宋志平,徐萌萌,等.基于STM32的嵌入式测控系统设计[J].中南大学学报(自然科学版),2013,44(增刊1):260-265.

DING Li,SONG Zhiping,XU Mengmeng,et al.Design of embedded measurement and control system based on STM32[J].Journal of Central South University(Science and Technology),2013,44(S1):260-265.

[9] 臧照文.基于嵌入式单片机的电子皮带秤主机研究与设计[D].昆明:昆明理工大学,2019.

ZANG Zhaowen.Research and design of electronic belt weigher host based on embedded microcontroller[D].Kunming:Kunming University of Science and Technology,2019.

[10] 孙玉轩,黄垂民.基于AD620的小信号仪表放大器设计[J].计算机产品与流通,2019(10):168.

SUN Yuxuan,HUANG Chuimin.Design of small signal instrumentation amplifier based on AD620[J].Computer Products and Circulation,2019(10):168.

[11] 郭玉霞,李志杰.基于ADS1256和STM32的数据采集装置设计[J].无线电工程,2019,49(1):81-85.

GUO Yuxia,LI Zhijie.Design of a data acquisition device based on ADS1256 and STM32[J].Radio Engineering,2019,49(1):81-85.

[12] 魏荷坪,孙江,陈向东.一种基于迟滞比较器的锯齿波产生电路[J].现代电子技术,2018,41(4):70-74.

WEI Heping,SUN Jiang,CHEN Xiangdong.A sawtooth wave generation circuit based on hysteresis comparator[J].Modern Electronics Technique,2018,41(4):70-74.

[13] 王天颖,徐路钊.基于modbus通讯协议的单片机和触屏通信设计[C]//中国医学装备大会暨2020医学装备展览会,苏州,2020:3.

WANG Tianying,XU Luzhao.Communication design of single-chip microcomputer and touch screen based on Modbus communication protocol[C]//China Medical Equipment Conference and 2020 Medical Equipment Exhibition,Suzhou,2020:3.

[14] 李晨,蒋林,刘思平.基于STM32与Lwip协议栈的高效通信技术[J].电子技术与软件工程,2019(19):27-28.

LI Chen,JIANG Lin,LIU Siping.Efficient communication technology based on STM32 and Lwip protocol stack[J].Electronic Technology and Software Engineering,2019(19):27-28.

[15] 吴进友.电子皮带秤的标定方法优劣[J].衡器,2018,47(2):39-41.

WU Jinyou.The advantages and disadvantages of the calibration methods of electronic belt scales[J].Weighing Instrument,2018,47(2):39-41.