0 引言

综采工作面作为煤炭生产的第一现场,其复杂多变的环境给煤矿智能化发展带来诸多挑战[1-4]。液压支架是综采工作面最重要的机械设备之一,对液压支架支护状态进行监测是回采工作安全可靠进行的重要基础,也是实现液压支架智能控制的前提[5-8]。

目前液压支架通信方式主要包括基于CAN总线和WiFi的通信[9]、基于WiFi+以太网的通信[10]、基于ZigBee+以太网的通信[11]、基于4G的井下无线通信[12]。CAN总线和以太网属于有线通信方式,适用于长距离传输,但是在液压支架移架过程中线缆因受到拉扯而易损坏,从而导致系统瘫痪。在回采过程中,4G无线通信信号易受干扰,从而导致丢包现象。ZigBee和WiFi属于短距离无线通信技术,在井下实际通信距离大约为几十米,由于综采工作面环境的特殊性,无法实现大范围无线传输。上述通信技术受制于通信距离、抗干扰能力、敷设方式等因素,不能为液压支架状态监测提供稳定的通信,不能实现对综采工作面的全无线覆盖。

远距离无线电(Long Range Radio, LoRa)技术是针对长距离、低功耗、少量数据传输应用场景的无线通信技术,融合了数字扩频、数字信号处理和前向纠错编码技术,可保障数据传输的稳定可靠性[13-14]。LoRaWAN是LoRa的Mac层协议架构标准,规定了传输方式、设备分工、网络架构,可保证设备之间安全标准化的通信流程。LoRaWAN架构采用事件驱动或调度机制进行数据通信,结合LoRa技术低发射功率、高灵敏度的特点,实现架构内无线设备低功耗数据采集[15]。因此,本文提出了一种基于LoRaWAN的液压支架状态监测系统。

1 系统总体设计

1.1 系统架构

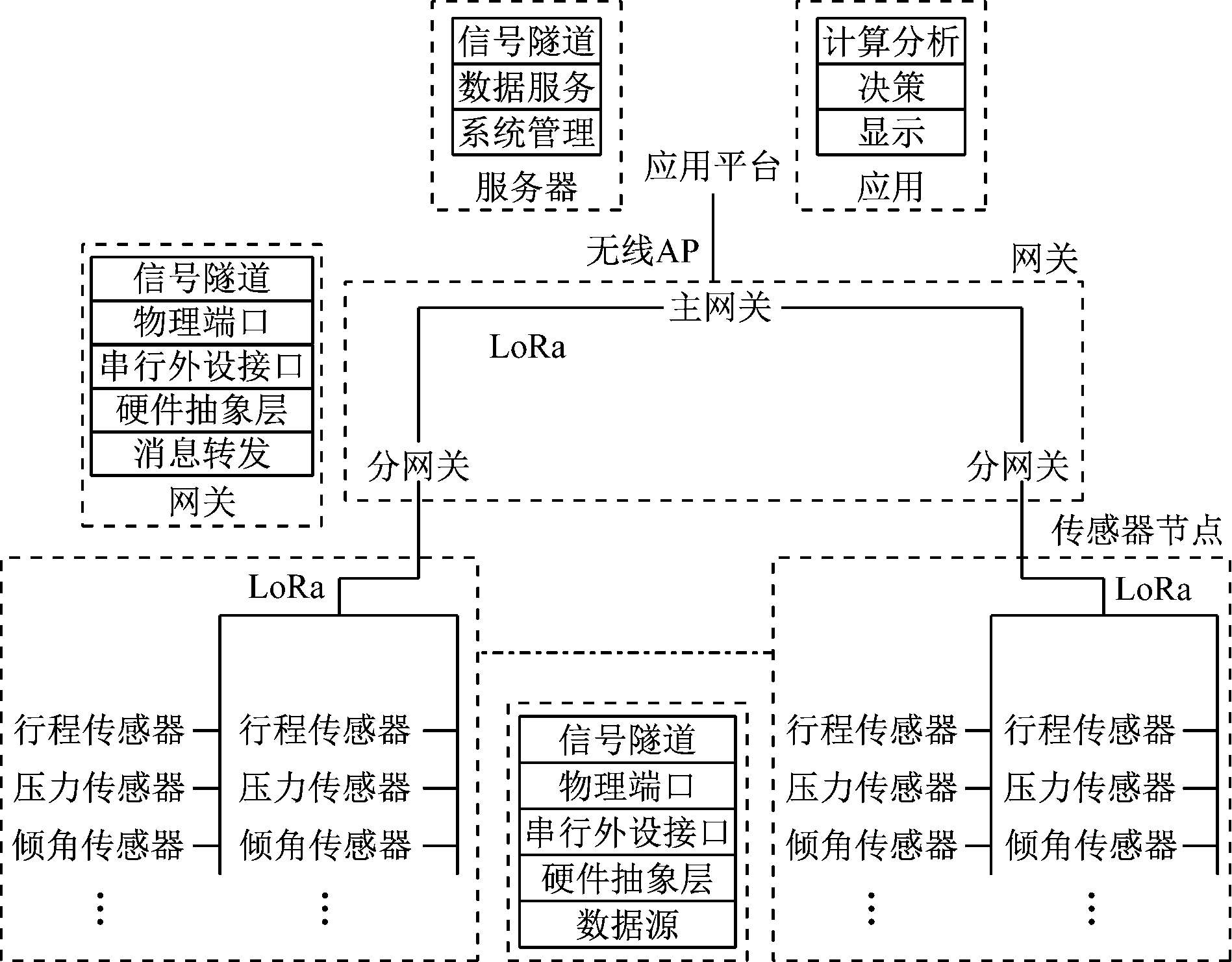

基于LoRaWAN的液压支架状态监测系统包括传感器节点、网关(包括主网关和分网关)、应用平台,如图1所示。传感器节点负责采集液压支架状态信息,网关负责打包转发节点或应用平台数据,应用平台主要负责节点和网关管理、数据存储、决策信息分析推导等。

系统采集周期开始时,应用平台利用空中唤醒技术下发轮询指令,主网关、分网关再将下行轮询指令转发至对应传感器节点。传感器节点利用速率自适应技术将数据上行传输至对应分网关,分网关可同时传输上下行指令,降低网关传输延时,主网关利用相同方式处理数据并传输至应用平台进行分析。LoRa信道单数据包传输长度有限,传感器节点大量数据同时发送时,易增大碰撞概率,因此,采用顺序轮询方式降低传输误差率。

图1 基于LoRaWAN的液压支架状态监测系统架构

Fig.1 Architecture of hydraulic support condition monitoring system based on LoRaWAN

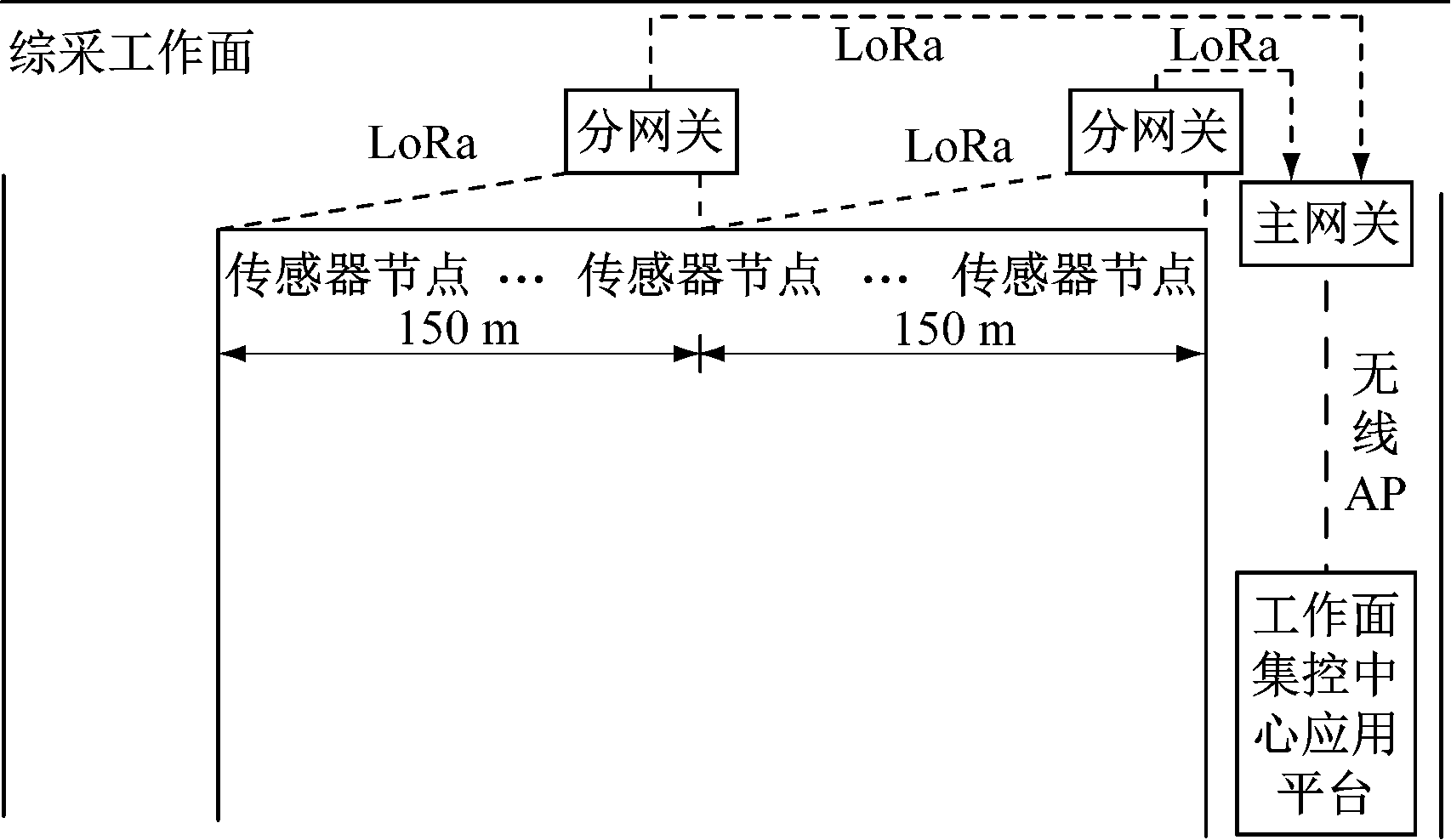

1.2 布置方式

综采工作面狭长的工作环境及各种金属设备对无线信号传输的影响极大,极易造成信号衰减。综采工作面与巷道结合转角处属于无线信号较差的灰色区域,为保证综采工作面信号覆盖,在巷道转角处安装网关,通过一次跳传将综采工作面LoRa无线信号转发至应用平台。通过井下实测,LoRa在综采工作面采煤作业环境下的有效通信距离约为150 m,目前国内综采工作面长度大多在300 m左右。系统在综采工作面的布置如图2所示。

图2 系统在综采工作面的布置

Fig.2 Layout of the system on fully mechanized mining face

2 系统硬件设计

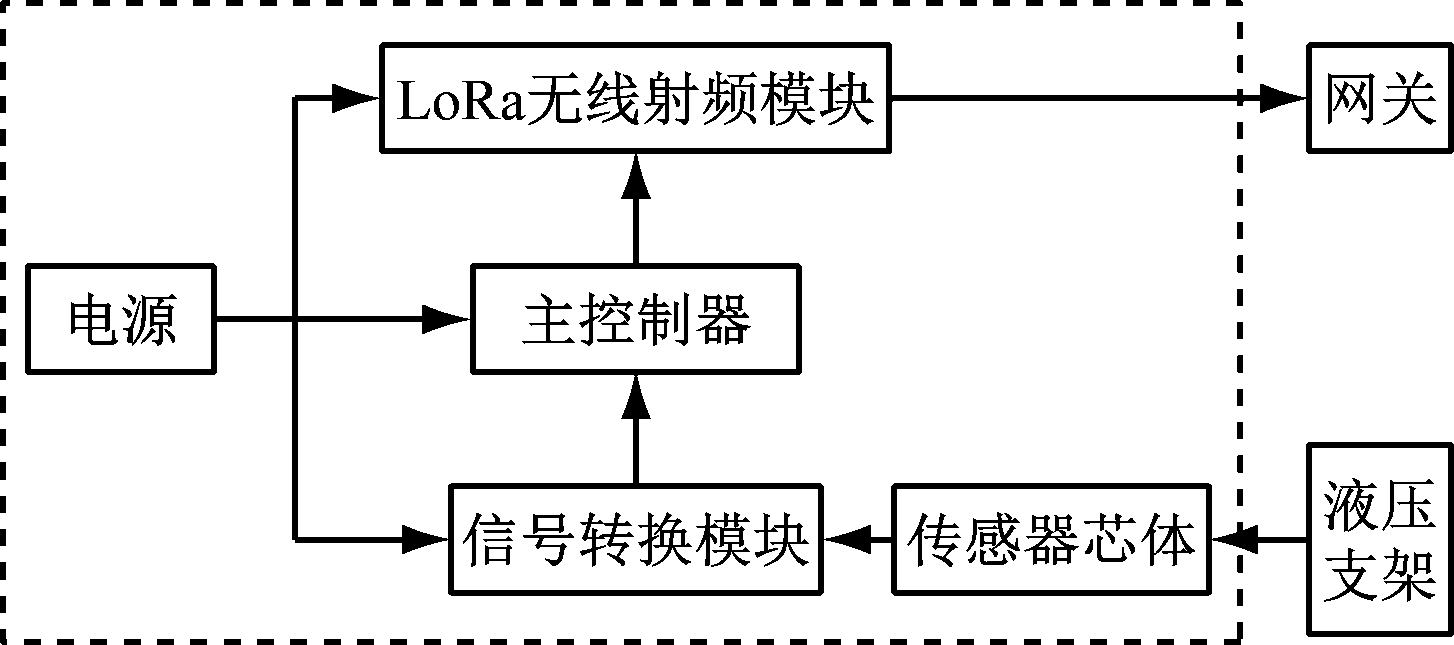

2.1 传感器节点硬件设计

传感器节点核心硬件主要包括主控制器、LoRa无线射频模块、信号转换模块、电源、传感器芯体,如图3所示。主控制器实现LoRaWAN协议栈、LoRa模块控制、驱动程序。LoRa无线射频模块采用SX1268型芯片,其最大发射功率为22 dB·m,最大发射功率下发射电流为118 mA,接收电流约为5 mA,最大空中传输速率为62.5 kbit/s。

图3 传感器节点硬件结构

Fig.3 Hardware structure of sensor nodes

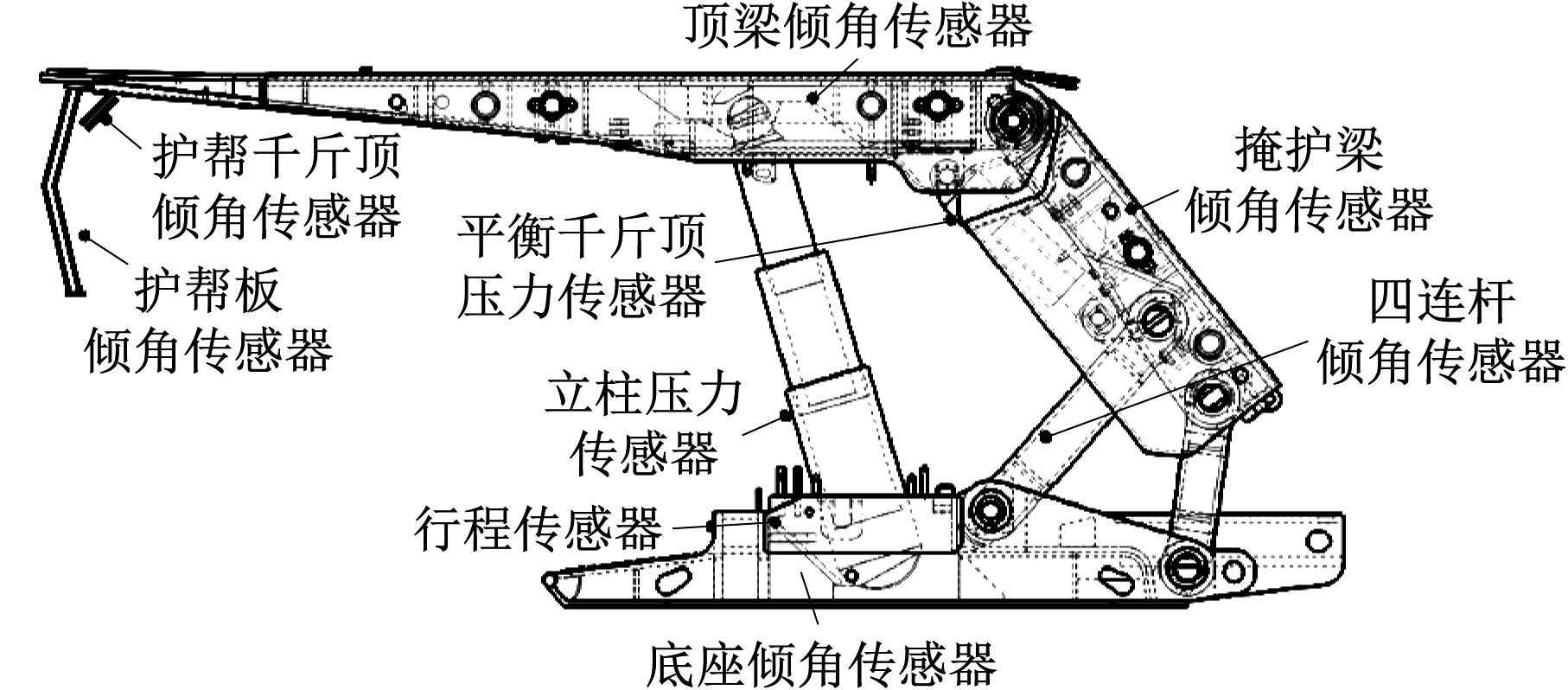

传感器节点包括倾角传感器(护帮板、支架底座、顶梁、掩护梁、四连杆等处)、压力传感器(平衡千斤顶、立柱等处)、行程传感器,传感器节点布置如图4所示。

图4 传感器节点布置

Fig.4 Layout of sensor nodes

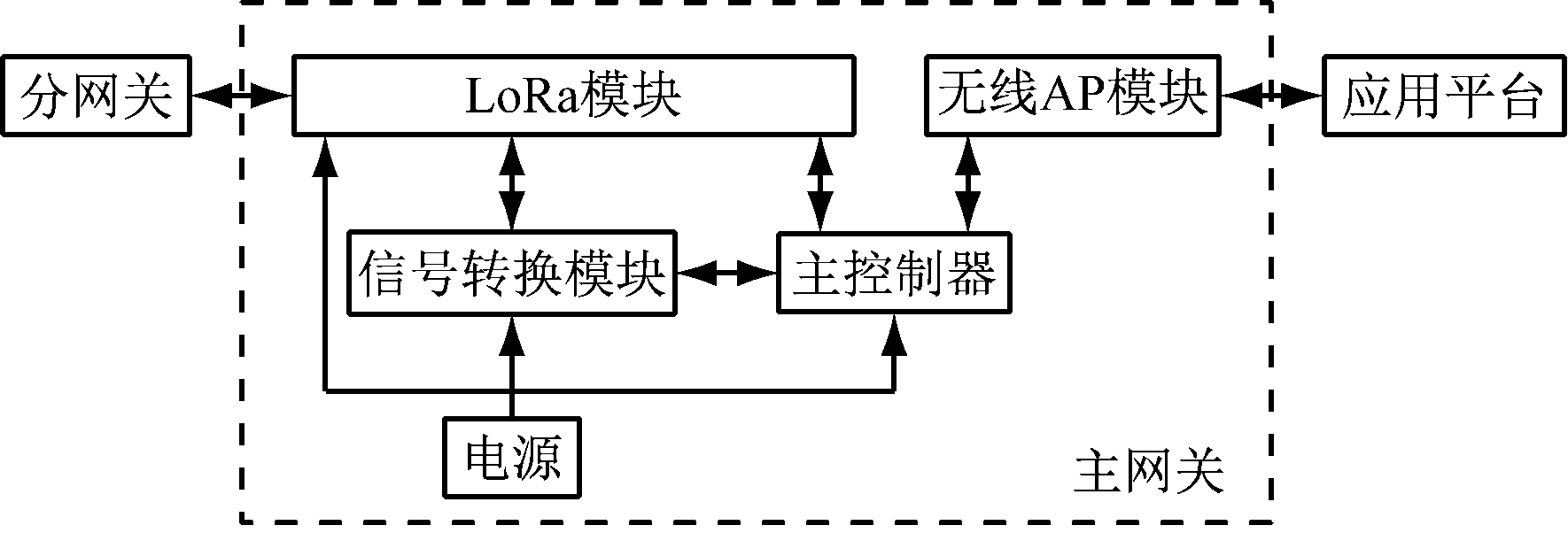

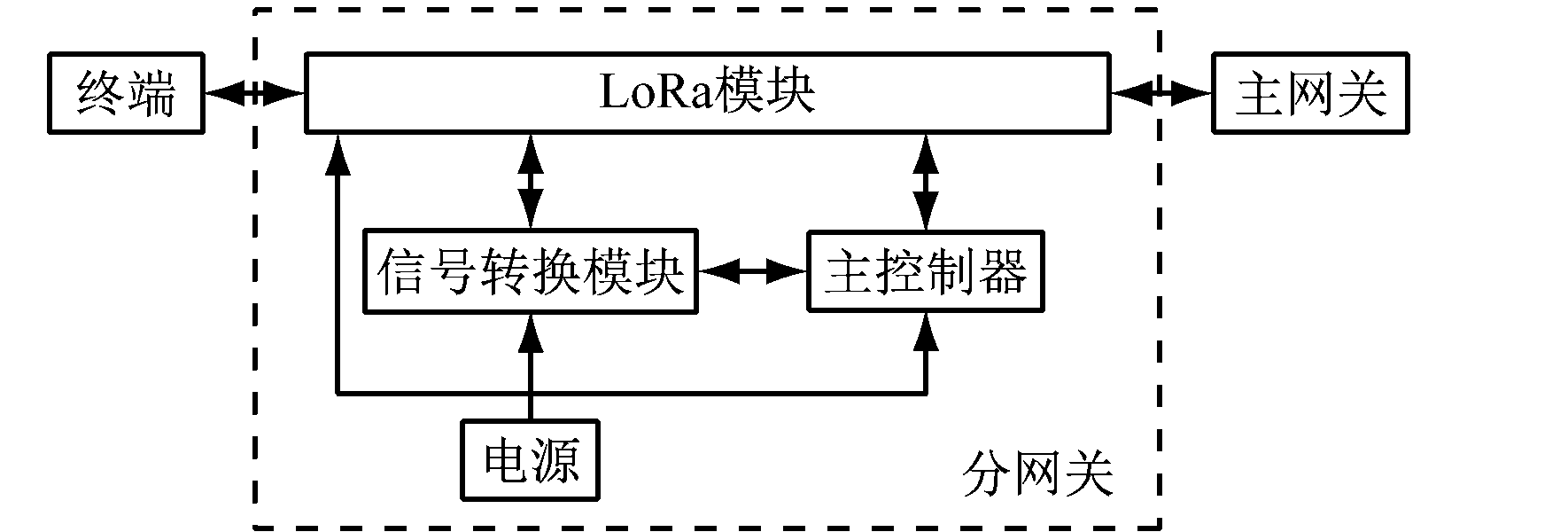

2.2 网关硬件设计

系统中网关即基站,负责转发传感器节点数据和应用平台指令。主网关核心硬件主要包括主控制器、LoRa模块、无线接入点(Access Point,AP)模块、信号转换模块、电源,分网关核心硬件主要包括主控制器、LoRa模块、信号转换模块、电源,如图5所示。主网关的无线AP模块主要用于将信号转换为无线以太网信号。LoRa模块采用SX1301+SX1268型LoRa芯片,SX1301是LoRaWAN协议专属网关,结合SX1268实现数据并行收发。现场实验部分网关增加了显示端口,以便于实时观测数据通信状态。

(a) 主网关

(b) 分网关

图5 网关硬件结构

Fig.5 Hardware structure of gateway

3 系统软件设计

3.1 传感器节点软件设计

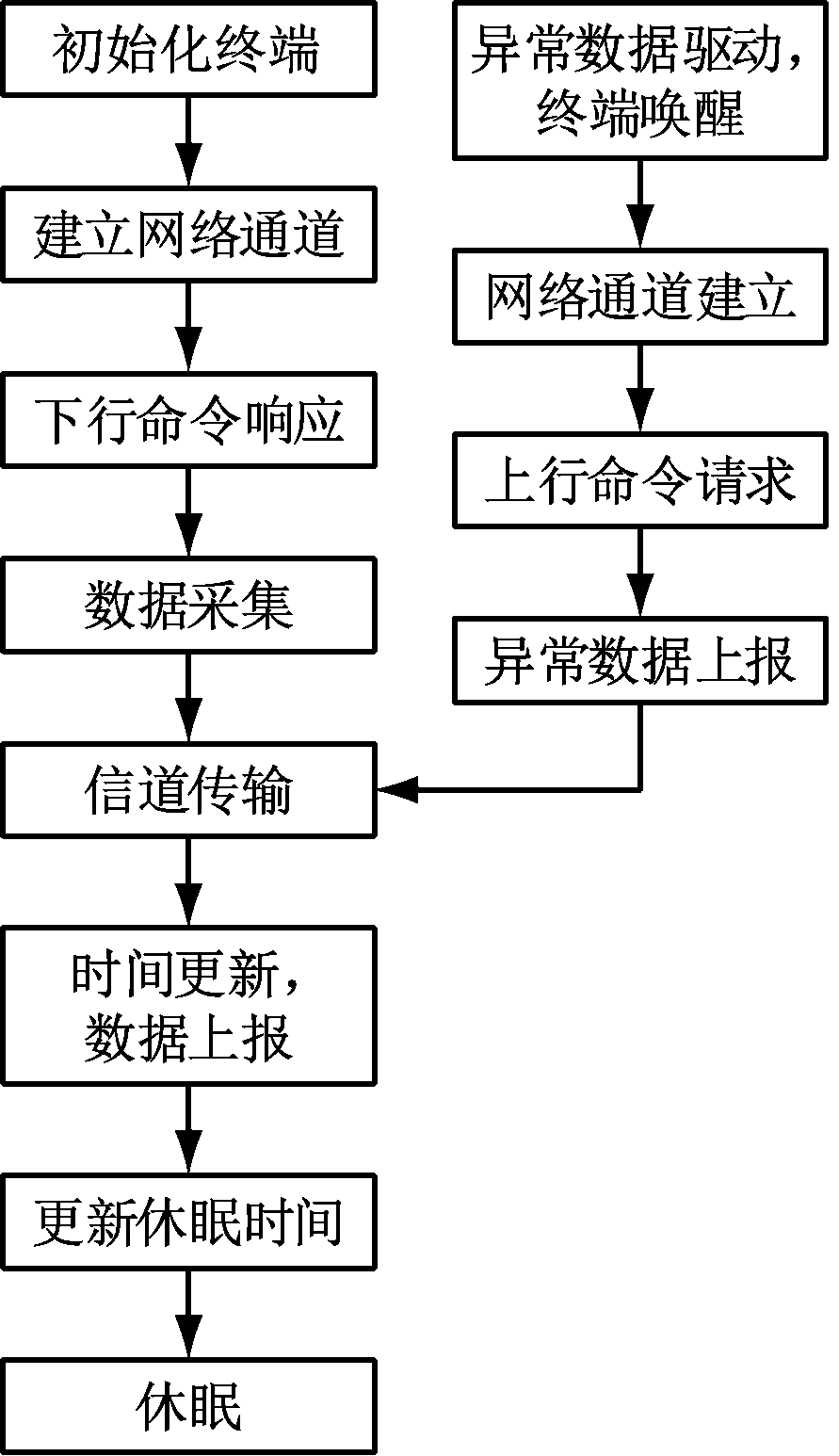

液压支架状态数据属于缓变+瞬变类型,如果在系统采集周期以外时间段有状态变化,传感器节点需主动发送数据。LoRaWAN协议中Class B类节点可周期接收服务器同步信标,并在指定时间点打开接收命令窗口[15]。因此,结合LoRaWAN Class B类节点和液压支架状态数据特点,将传感器节点设计为可周期性上传数据,出现异常状态时可主动上传数据。

服务器利用空中唤醒功能下发数据传输指令,传感器节点唤醒并接收命令,进行数据上行传输,完成后节点进入低功耗休眠状态,等待下一次命令唤醒。如果在采集周期以外时间段敏感元件检测到设备异常(超过程序预设正常值),则通过内部MCU模块唤醒传感器节点;节点请求传送数据,服务器响应后,节点进行数据上行传输;数据传输结束后,节点恢复休眠状态。传感器节点软件流程如图6所示。

图6 传感器节点软件流程

Fig.6 Software process of sensor nodes

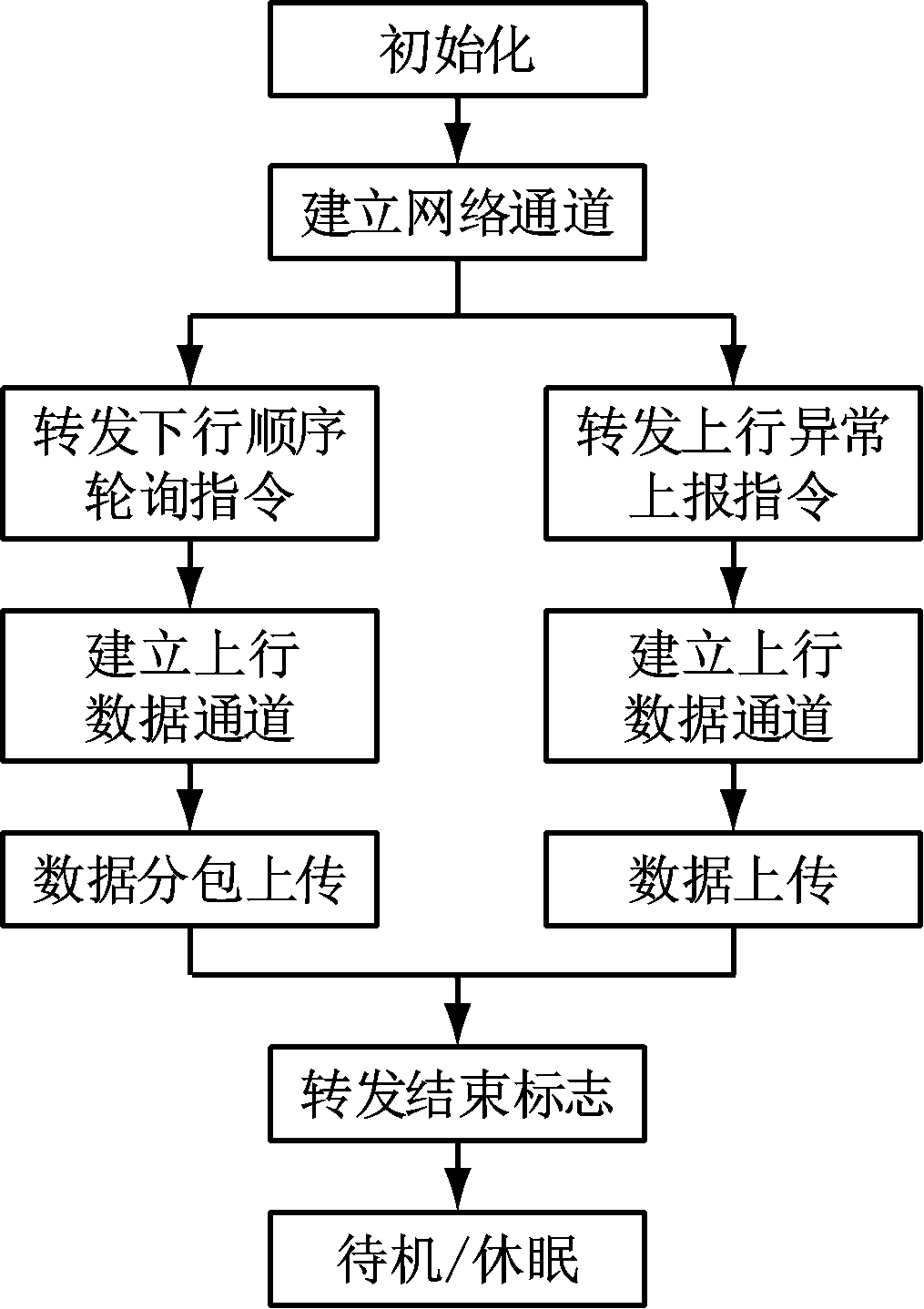

3.2 网关软件设计

主网关主要负责转发服务器轮询指令和以无线AP方式转发分网关数据。主网关可并行接收8个分网关的数据包,将每8个分网关设置为1组,对分网关进行分组轮询采集。因为LoRa信道传输字节数有限,而分网关数据量较大,所以需要分包进行数据传输。分网关主要负责转发主网关轮询指令和采集传感器节点数据,分网关同样将每8个传感器节点设置为1组,分组进行轮询采集。

传统的LoRaWAN网关不能实现上下行指令并行发送,同一时刻网关通道只允许执行上行或下行指令。在软件层将服务器或主网关下行轮询指令、分网关或传感器节点上行传输指令分别传送至不同的芯片,将芯片功能隔离,使上下行信道互相独立。改进后的网关可同时传输上下行指令,降低了上下行指令碰撞概率,提高了数据转发效率。网关软件流程如图7所示。

图7 网关软件流程

Fig.7 Software process of gateway

3.3 应用平台设计

应用平台分为服务器与应用层,主要在计算机上运行。应用平台在Ubuntu Linux系统中进行开发,采用MySQL数据库,服务器采用Eclipse平台和C++语言开发,应用层采用WebBuilder架构。数据库主要存储应用平台信息、网关信息及传感器节点信息,服务器为系统提供基础的数据服务,应用层负责数据分析处理及其图形化展示。服务器实现传感器节点入网、数据双向加密安全传输、自适应速率调节、信息去冗余、数据存储、网关选择、网关与传感器节点接入权限管理、系统功率和频率控制等功能。应用层实现数据分析计算、模型建立、液压支架状态参数显示、模型推导信息显示、预警信息显示、液压支架状态图展示、历史故障查询、报表生成、系统设置等功能。

4 实验分析

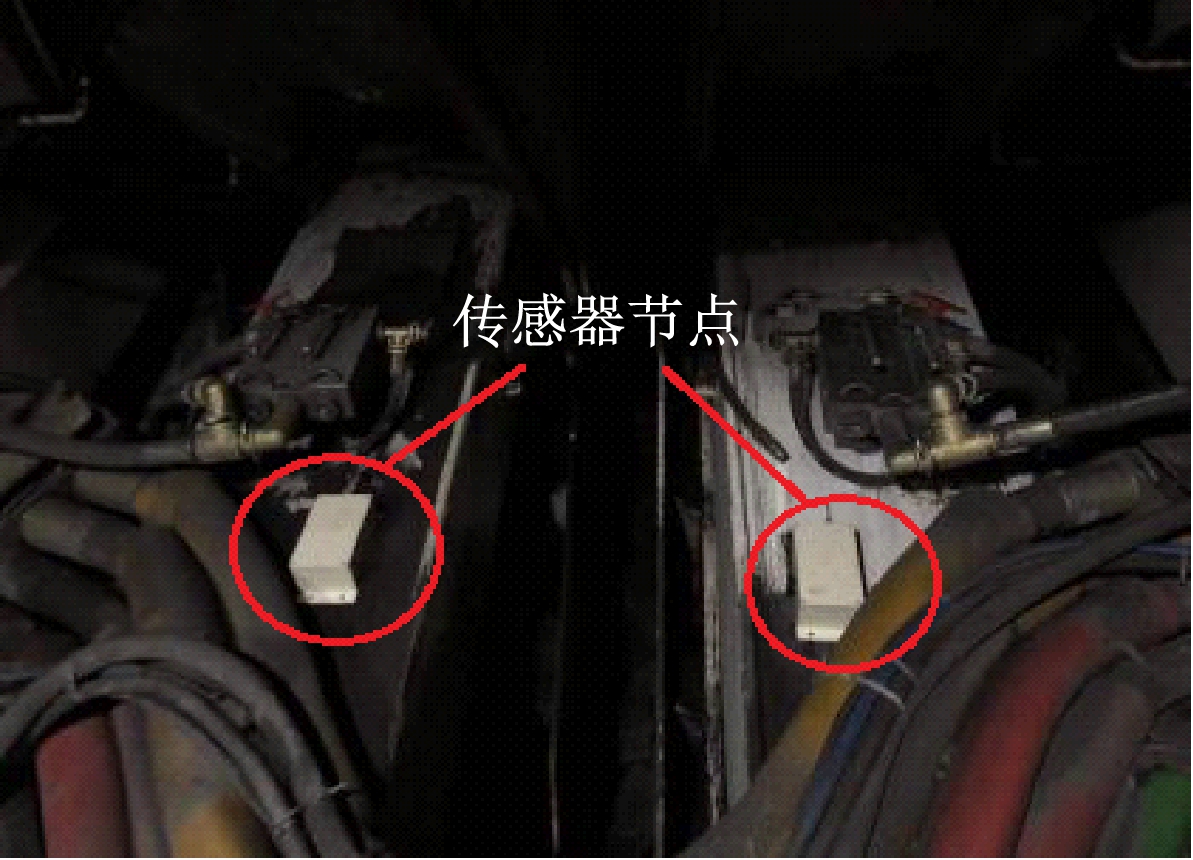

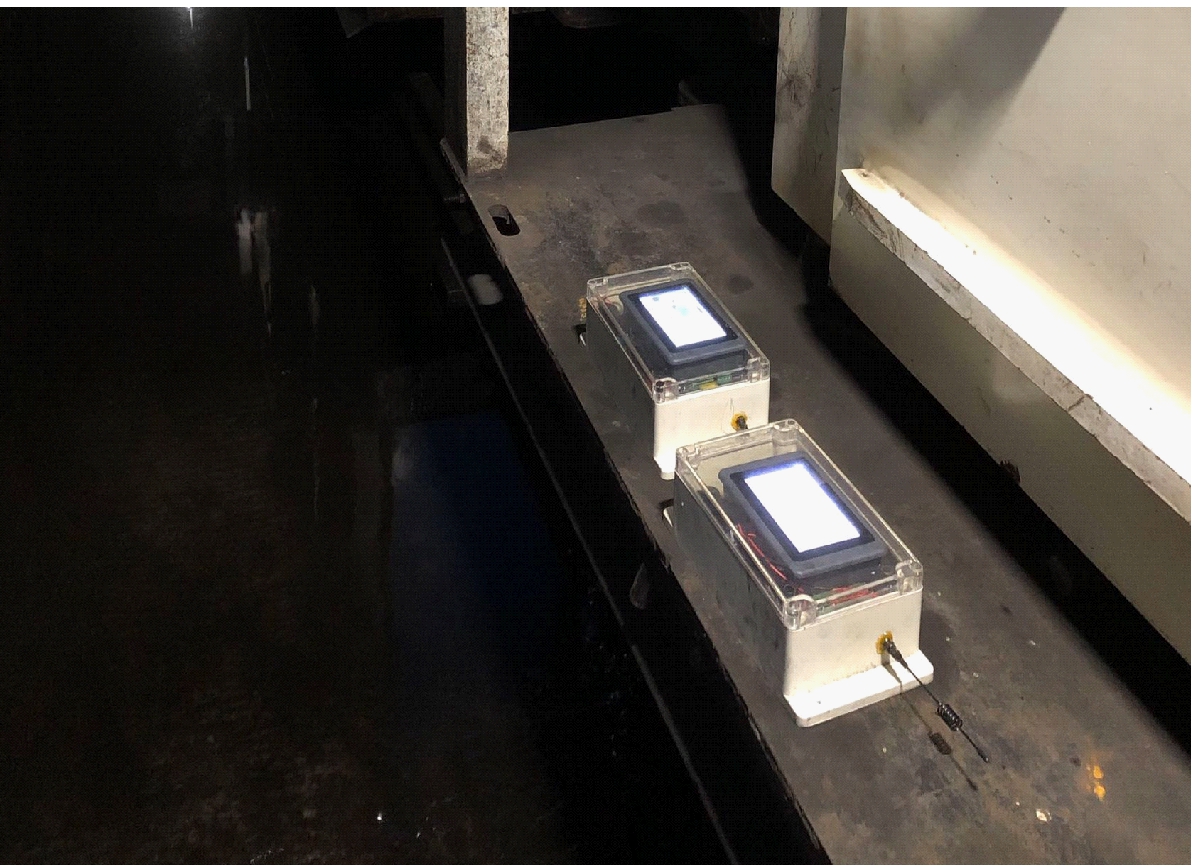

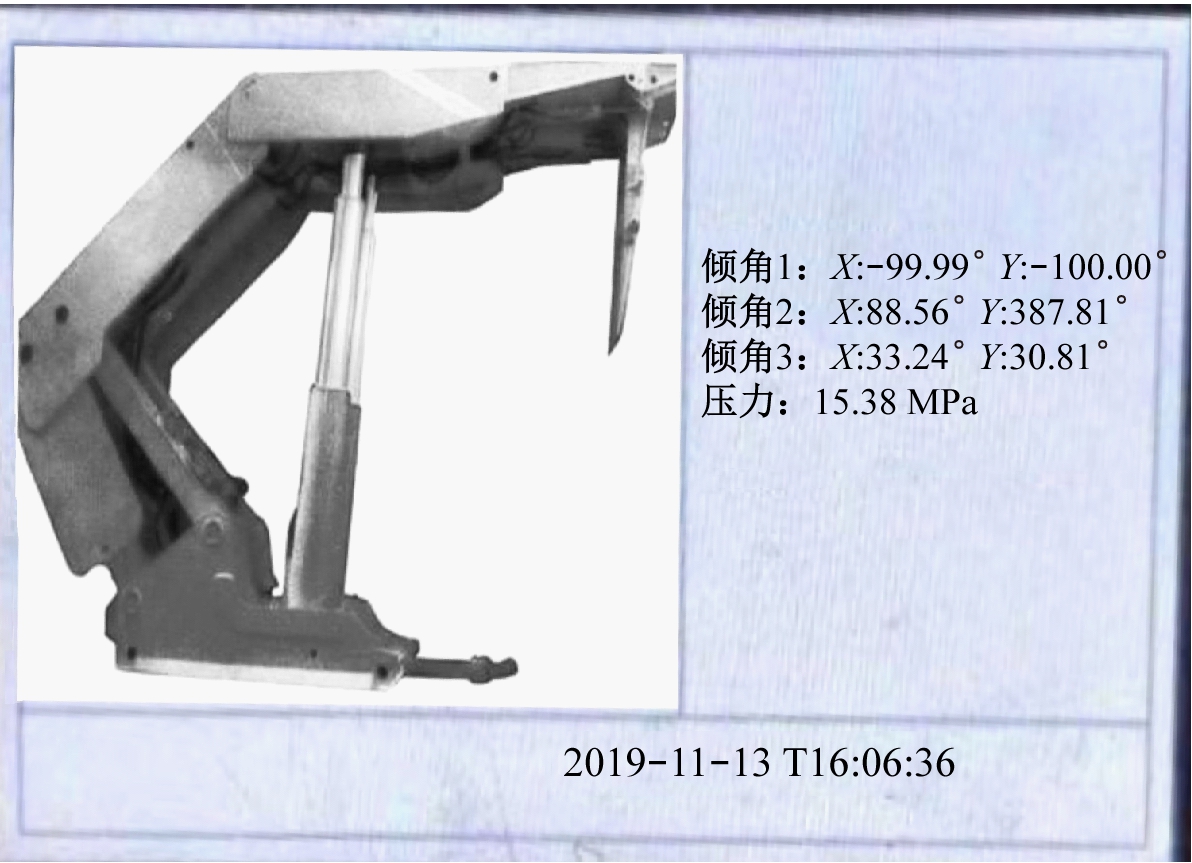

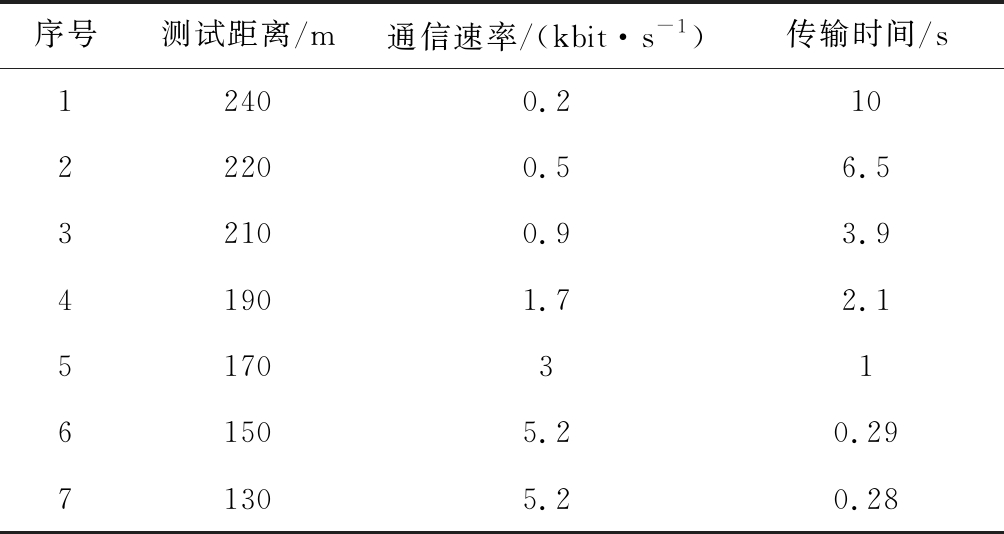

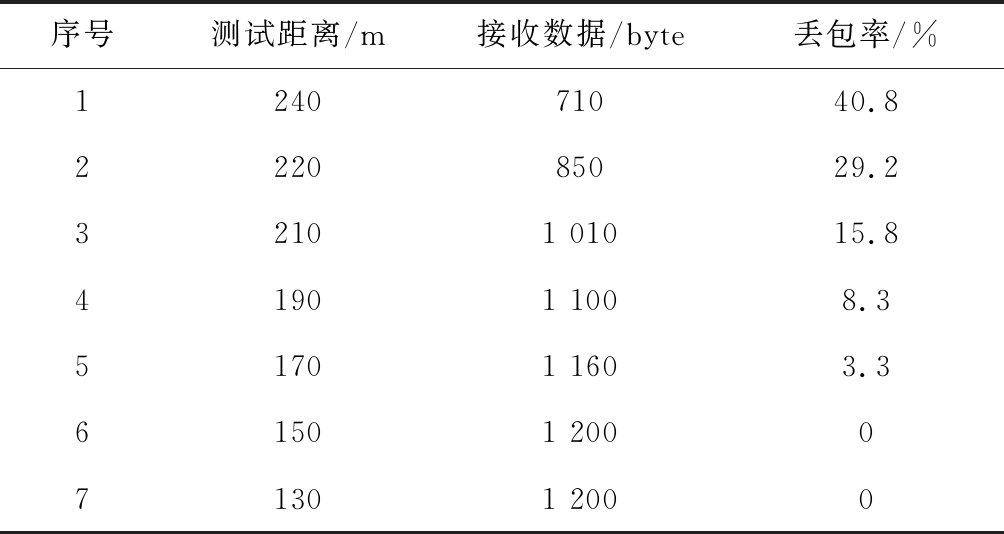

在陕西省榆林市大梁湾煤矿对网关和倾角传感器节点的传输延时和稳定性进行测试。传感器节点安装在液压支架四连杆位置,网关安装在端头支架上,传感器与网关采用吸盘天线。传感器状态在网关显示屏上显示。系统实验现场如图8所示,其中X,Y分别表示水平方向和竖直方向的角度。传感器节点距网关50~250 m,每间隔5 s发送1包数据(20 byte),每组发送60包数据,共1 200 byte。考虑设备功耗和液压支架状态数据分析需求,设置初始采集周期为5 min。部分实验数据见表1、表2。实验结果表明,通信距离为150 m时,数据传输丢包率为0,单个传感器节点数据传输时间约为0.29 s。

(a) 传感器安装位置

(b) 网关安装位置

(c) 传感器状态显示界面

图8 系统实验现场

Fig.8 System experiment site

表1 单个传感器节点数据传输时间

Table 1 Data transmission time of a single sensor node

序号测试距离/m通信速率/(kbit·s-1)传输时间/s12400.21022200.56.532100.93.941901.72.151703161505.20.2971305.20.28

根据实验得到的单个传感器节点数据传输时间,结合网关布置方案,用式(1)计算系统采集周期T:

(1)

式中:N1为传感器节点数量;N2为单个分网关对应的传感器节点数量;t为单个传感器节点传输时间;n为网关数量。

表2 数据传输丢包率

Table 2 Data transmission packet loss rate

序号测试距离/m接收数据/byte丢包率/%124071040.8222085029.232101 01015.841901 1008.351701 1603.361501 200071301 2000

综采工作面每间隔150 m布置1台分网关,共布置2台分网关。综采工作面共有120台液压支架,每台液压支架安装10个传感器节点。每台分网关单次传输8个传感器节点数据,分网关每次跳传时间翻倍,考虑主网关传输至AP和AP传输至应用平台的1.5倍延时,用式(1)计算可得,系统采集周期在200 s内,证明在5 min采集周期内可完成所有传感器节点的数据采集任务,满足应用需求。

5 结语

提出了基于LoRaWAN的液压支架状态监测系统,针对综采工作面数据传输环境特点及LoRa无线传输能力设计系统网络架构,在此基础上对系统传感器节点、网关、应用平台软硬件进行设计。实验结果表明,该系统可有效覆盖整个综采工作面,实现了液压支架状态监测,通信距离为150 m时,数据传输丢包率为0,单个传感器节点数据传输时间约为0.29 s,系统采集周期在200 s内,满足应用需求。

[1] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[2] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of Internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[3] 孙其博,刘杰,黎羴,等.物联网:概念、架构与关键技术研究综述[J].北京邮电大学学报,2010,33(3):1-9.

SUN Qibo,LIU Jie,LI Shan,et al.Internet of things:summarize on concepts,architecture and key technology problem[J].Journal of Beijing University of Posts and Telecommunications,2010,33(3):1-9.

[4] 王保云.物联网技术研究综述[J].电子测量与仪器学报,2009,23(12):1-7.

WANG Baoyun.Review on Internet of things[J].Journal of Electronic Measurement and Instrument,2009,23(12):1-7.

[5] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WANG Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[6] 王国法,刘峰,庞义辉,等.煤矿智能化——煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:the core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[7] 任怀伟,杜毅博,侯刚.综采工作面液压支架-围岩自适应支护控制方法[J].煤炭科学技术,2018,46(1):150-155.

REN Huaiwei,DU Yibo,HOU Gang.Self adaptive support control method of hydraulic support-surrounding rock in fully-mechanized coal mining face[J].Coal Science and Technology,2018,46(1):150-155.

[8] 文治国,侯刚,王彪谋,等.两柱掩护式液压支架姿态监测技术研究[J].煤矿开采,2015,20(4):49-51.

WEN Zhiguo,HOU Gang,WANG Biaomou,et al.Attitude monitoring technology of two-prop shield powered support[J].Coal Mining Technology,2015,20(4):49-51.

[9] 侯刚.两级多节点无线通信网络的设计及应用[J].煤炭工程,2017,49(3):11-14.

HOU Gang.Design and application of two-level multi-node wireless communication network[J].Coal Engineering,2017,49(3):11-14.

[10] 张坤.基于信息融合技术的液压支架姿态监测方法研究[D].太原:太原理工大学,2018.

ZHANG Kun.Research on attitude monitoring method of hydraulic support based on information fution technology[D].Taiyuan:Taiyuan University of Technology,2018.

[11] 陈亮,孟国营,牛一村,等.基于CAN总线及无线传感技术的液压支架压力监测系统[J].煤炭工程,2010,42(6):111-113.

CHEN Liang,MENG Guoying,NIU Yicun,et al.Pressure monitoring and measuring system of hydraulic powered support based on CAN bus and wireless sensing technology[J].Coal Engineering,2010,42(6):111-113.

[12] 张立亚.全矿井融合通信系统研究[J].工矿自动化,2018,44(3):12-16.

ZHANG Liya.Research on mine integrated communication system[J].Industry and Mine Automation,2018,44(3):12-16.

[13] REDA H T,DAELY P T,KHAREL J,et al.On the application of IoT:meteorological information display system based on LoRa wireless communication[J].IETE Technical Review,2018,35(3):256-265.

[14] AUGUSTIN A,YI J,CLAUSEN T,et al.A study of LoRa:long range & low power networks for the Internet of things[J].Sensors,2016,16(9):1466.

[15] 唐山.基于LoRaWan的广域物联网技术研究及实现[D].成都:电子科技大学,2018.

TANG Shan.Research and implementation of wide-area IoT technology based on LoRaWan [D].Chengdu:University of Electronic Science and Technology of China,2018.