0 引言

充填开采是一种主动保护生态环境的采煤方法,对保护水资源、消灭煤矿废弃物、保障煤矿安全生产发挥着积极作用。充填采煤工艺不仅要求采煤与充填同步进行,而且需要群充填液压支架协同工作。针对充填开采技术的特殊性,对设备运行质量与空间姿态进行实时监测是保障充填采煤效率的前提。充填液压支架是充填开采技术实施过程中保护人身、设备安全和保证充填效率的核心设备,其正常工作与否对煤矿安全生产有着直接影响。因此,如何直观、可靠、实时地对充填设备的工作状况进行监测是保障充填开采效率的一项重要研究课题。

目前,国内外学者对煤矿充填设备的安全监测进行了大量研究[1-3]。文献[4]对组网技术进行改进,通过Modbus 协议和iFIX软件搭建了井下工作面监测系统,系统运行可靠、实时性强,并且能够实现远距离通信。文献[5]设计了液压支架空间姿态的虚拟监测系统,实现了虚拟同步和实时在线监控功能。文献[6]将远程监控方法与液压支架的安全监测相结合,实现对其工作参数、运行质量以及事故信息的远程监控。文献[7]基于ZigBee无线传感网络技术,设计了一种井下液压支架压力监测系统,该系统通过无线传输方式,提高了数据传输的灵活性,采用日报表的形式对井下液压支架的前柱、后柱和前梁的压力值进行显示,运行性能较稳定,对煤矿安全隐患的消除效果显著。由上述文献可知,井下液压支架的监测技术取得了很大进步,但仍然采用以二维监测为主的传统监测方式,通过特定二维画面与单一监测数据来描述设备的单一动作特征,监测界面无法实现立体化,不能够形象地表现出设备实际的空间位置,存在可靠性低、直观性差、监测维数低、监测方法单一的问题,已无法满足目前充填开采作业需求,尤其是针对充填液压支架的监测系统研究还较少。随着充填开采技术的不断发展、充填工艺的不断完善,充填液压支架在井下的应用比重逐渐增大,充填液压支架的各部件运动和群支架协同运动的准确性对井下充填采煤效率影响很大,而二维平面运动已无法描述充填液压支架的复杂动作,需要将监测界面上升到三维空间,从不同位置、不同角度监测充填液压支架的工作状况,从而提高矿井安全系数。

针对以上问题,为进一步提高充填采煤的工作效率,本文设计了一种充填液压支架三维监测系统,将三维引擎技术与数据监测技术相结合,实现了数据向三维虚拟状态的转换,可准确直观地监控充填采煤工作面的运行状态及监测数据的变化规律,实时监测充填工作面的工作状况,提高充填工作面设备的运行质量,解决了部件干涉问题,为今后充填开采的自动化发展奠定了基础。

1 监测系统总体设计

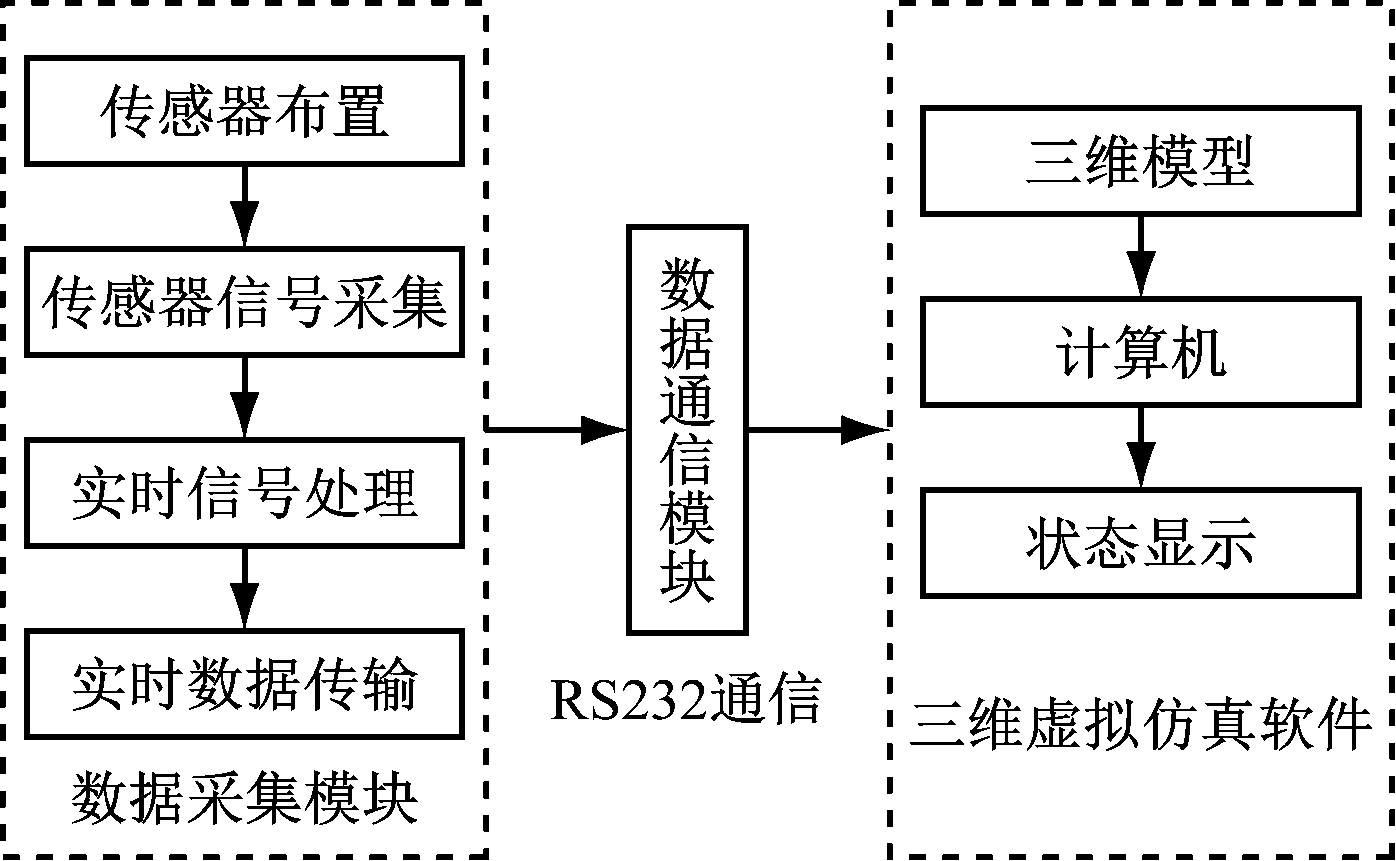

充填液压支架三维场景监测系统主要由三维虚拟仿真软件、数据采集模块和数据通信模块构成,如图1所示。

图1 充填液压支架三维场景监测系统总体结构

Fig.1 Overall structure of three-dimensional scene monitoring system for filling hydraulic support

三维虚拟仿真软件基于Unity3d,用于建立系统监测界面,通过计算机显示充填液压支架的顶板压力值、各销轴之间的角度偏移量及液压缸的位移量等监测数据的动态变化,实现对充填液压支架的三维实时监测。数据采集模块以STM32F107为控制核心,利用传感器采集数据,并对传感器采集的数据进行处理。数据通信模块用于实现数据采集模块和三维虚拟仿真软件之间的通信,采用RS232通信协议,将数据采集模块中的监测数据传输给三维虚拟监测软件,通过界面显示监测数据的变化情况,以判断充填液压支架的工作状况。

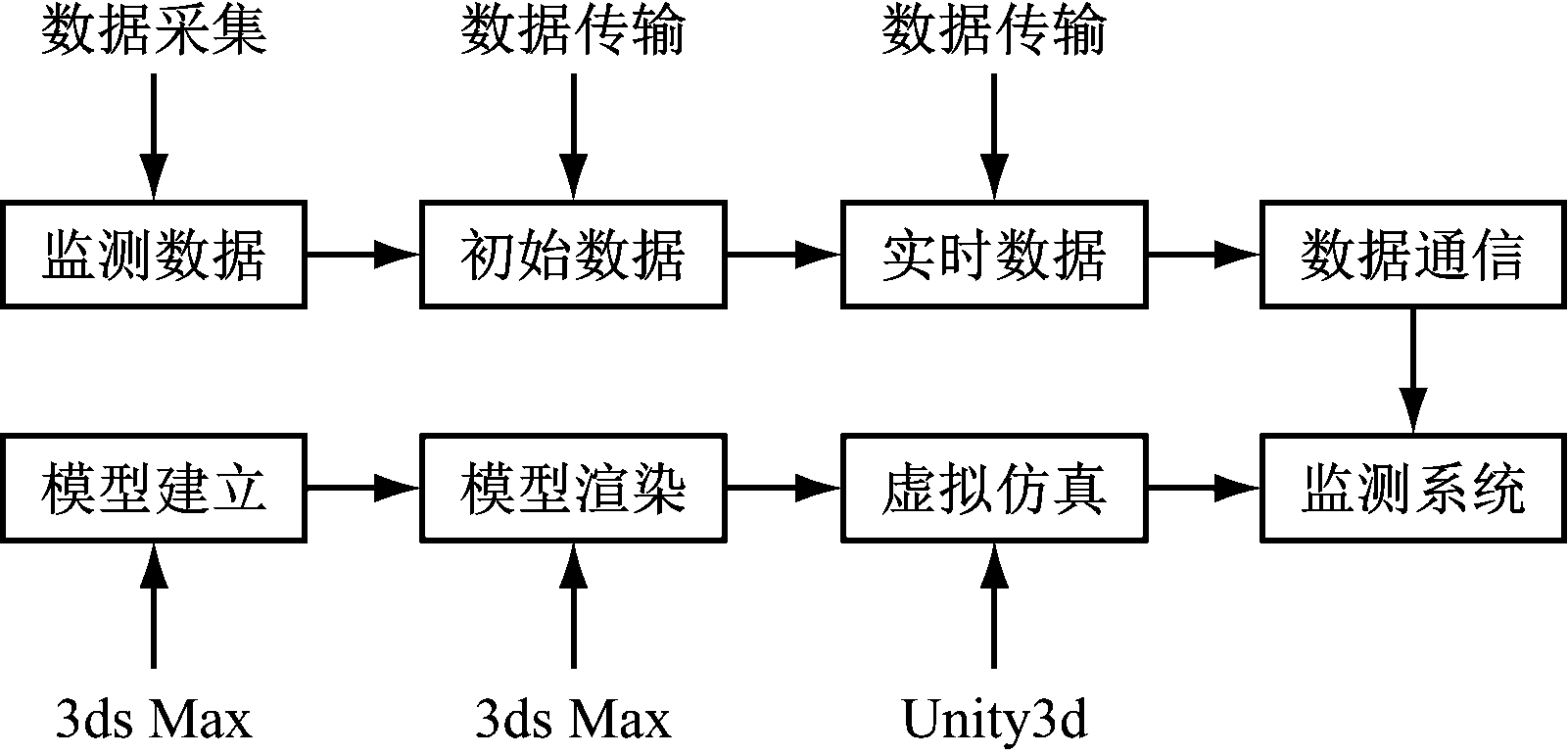

三维虚拟仿真软件是监测系统的核心,通过监测界面的三维动态显示和监测数据的实时波动情况,将井下工作环境完整地显示到监测系统中,操作人员通过监测界面能够实时掌握井下设备的工作状况,当充填液压支架的某一个监测数值超出预期值时,操作人员能够及时做出相应处理。充填液压支架三维场景监测系统构建流程如图2所示。井上监测界面可分为实体场景监测界面和数据监测界面2个部分。实体场景监测界面采用3ds Max建模软件建立充填工作面设备三维实体模型及三维场景模型,并对三维模型进行优化处理和渲染处理,实现与实际充填工作面空间动作完全一致的场景驱动。数据监测界面通过数据采集模块采集、分析与处理充填工作面的工作状态信息,通过数据通信模块将信息传输到三维虚拟监测软件,实现监测数据与软件相匹配。

图2 充填液压支架三维场景监测系统构建流程

Fig.2 Construction process of three-dimensional scene monitoring system for filling hydraulic support

2 系统硬件设计

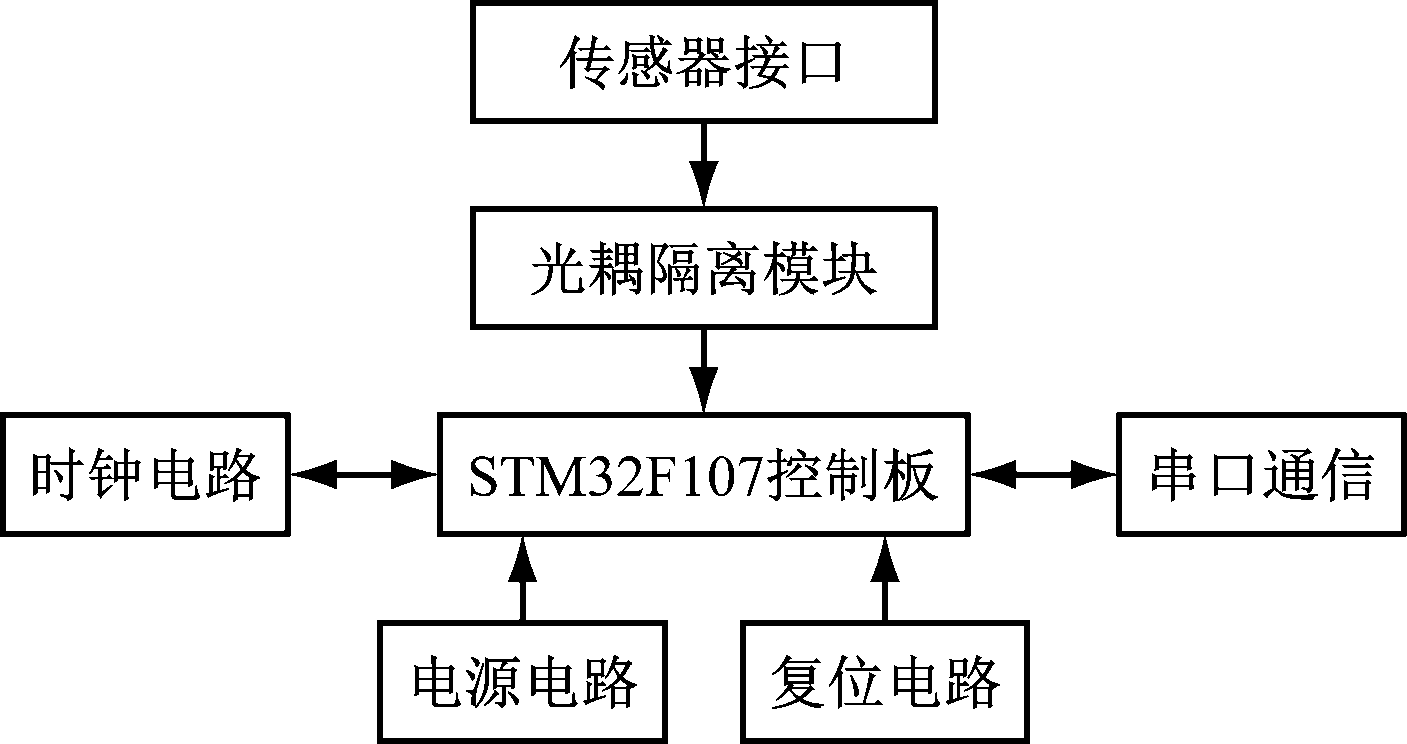

2.1 数据采集模块

数据采集模块负责采集充填液压支架的压力值、位移量、角度偏移量等工作参数,硬件主要由传感器接口、光耦隔离模块及串口通信模块等组成,如图3所示。采用STM32F107作为控制核心,STM32F107具有运行稳定、端口丰富、功耗低、可靠性高等优点,可以实现串口通信、网络通信、无线通信、远程操控等功能。传感器接口处连有压力传感器、行程传感器、位移传感器、角度传感器及红外传感器等。光耦隔离模块用于防止多个模拟信号的输入相互干扰和减小数据失真。通过串口通信实现数据采集模块与三维虚拟仿真软件的连接。

图3 数据采集模块硬件结构

Fig.3 Hardware structure of data acquisition module

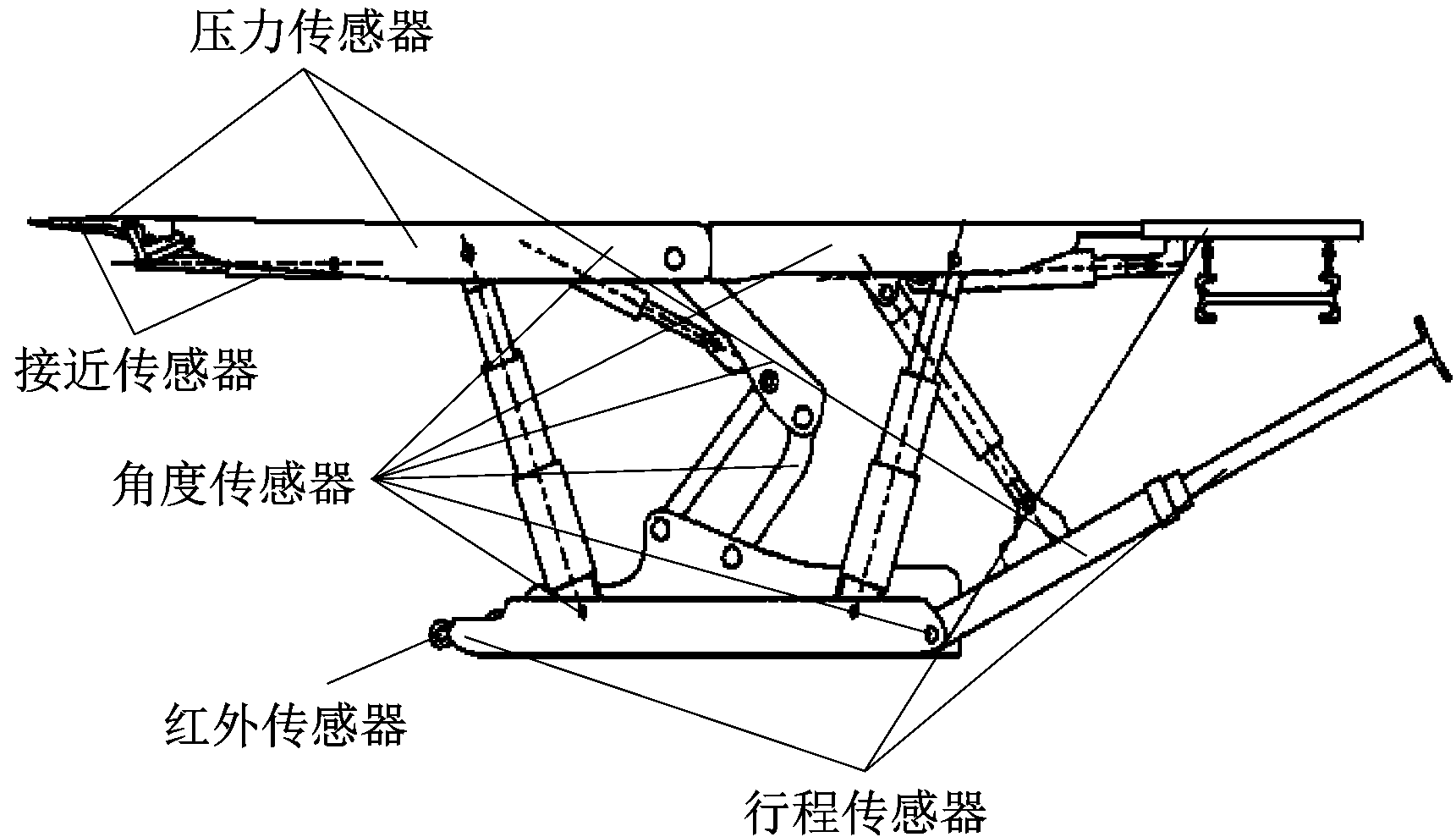

2.2 传感器布置

针对三维场景监测系统所需要的监测数据,在充填液压支架安装相应的传感器来采集压力值、角度值及位移量等数据信号。充填液压支架传感器布置如图4所示。

图4 充填液压支架传感器布置

Fig.4 Sensors arrangement of filling hydraulic supports

在充填液压支架支护过程中,在顶梁、掩护梁、护帮板处布置压力传感器,采集液压支架的压力值,用于判断顶板的支护状态。在顶梁、掩护梁、前连杆、后连杆、底座处布置角度传感器,用于检测各销轴的倾角大小、部件之间的相对位置关系,防止发生碰撞。在护帮板和伸缩梁处布置接近传感器,用于判断伸缩到位后护帮板和伸缩梁的位置关系,防止发生碰撞。在推移油缸处布置行程传感器,用于判断支架推移状态。在充填液压支架与采煤机之间布置红外传感器,用于确定各支架动作和采煤机位置。

在充填液压支架充填过程中,将压力传感器安装在充填液压支架的夯实油缸上,用于检测推压密实力,通过支架控制器设置压力参数,以保证充填效果。将行程传感器安装在夯实千斤顶上,用于检测推压密实机构的最大推移行程,保证充填机构的正常工作。将角度传感器安装在夯实千斤顶和后顶梁上,用于检测推压密实机构空间姿态及其与后顶梁之间的相对位置关系,防止推压密实机构与支架后梁和在后梁上吊挂的矸石输送机发生碰撞[8]。

2.3 数据通信模块

数据通信模块负责将数据采集模块处理后的实时数据通过数据总线传送到三维虚拟仿真软件,以实现三维模型的实时监测。首先,传感器对支架进行实时数据采集,并通过数据总线将数据发送到数据采集模块;然后,通过光耦隔离模块进行分析处理;最后,将处理过的数据由数据通信模块发送至三维虚拟仿真软件中,根据RS232通信协议进行解析,将数据结果反馈到三维模型,实现充填液压支架的动态响应。

三维虚拟仿真软件与STM32F107控制板的数据通信通过Unity3d软件中的System.IO.Ports函数实现。首先,将串口初始化,并在Serial Port通道中设置与STM32F107控制板一致的各种串口参数,在Receive Data通道中,使用Read函数来读取由控制板发出的数据,以数据帧的起始位来读取1帧数据的信息,并且由数据处理函数Deal Data对数据进行整合与处理;然后,在三维虚拟仿真软件中调用Deal Data函数,并且执行场景切换、状态切换、危险告警等相应动作;最后,在退出系统时,运用Close函数关闭串口,防止再次开机时出现串口无法正常打开的错误,从而影响系统的正常运行。

3 系统软件设计

3.1 三维模型的建立与优化

井下工作环境较为复杂,充填开采工艺流程需要通过一套完整的监测系统来保证其稳定性。将充填液压支架实际工作环境形象、直观地展现在监测系统界面中,操作人员通过井上主控计算机就可掌握井下设备的位置信息和工作状况。本文采用实体建模的形式来模拟井下工作环境,将实体模型分为充填设备模块和三维场景模块2个部分。其中充填设备模块主要包括充填液压支架(组)、采煤机、刮板输送机等,三维场景模块主要包括井下巷道与煤壁。本文利用3ds Max建模软件对这2个部分建立三维模型。

充填设备模型的建立采用最常用的基本建模方法,包括基础建模、几何建模、多边形建模、面片建模等,对充填设备各部件逐个进行建模,并将其整合成整体充填工作面模型 [11]。模型建立后,还需要对建立好的模型以位图贴图的方式覆盖在充填工作面实体表面,即采用二维纹理照片映射到三维实体表面的方法来描述模型的细节,使三维模型具有更强的真实感[12]。

井下巷道结构较为规则,并且是沿着特定轨迹线延伸,根据这一特点,采用放样变形建模技术[9]对巷道进行建模,根据实际巷道结构确定模型的轨迹线和轮廓线,将截面图形引入到轨迹线中,并沿轨迹线展开,最终形成井下巷道的三维模型。该方法能够使建模变得较为简单,巷道的细节较为逼真。煤壁模型的建立采用纹理映射技术[10],将实际的煤壁纹理效果映射到充填工作面煤壁模型中,使煤壁的纹理更贴合实际。

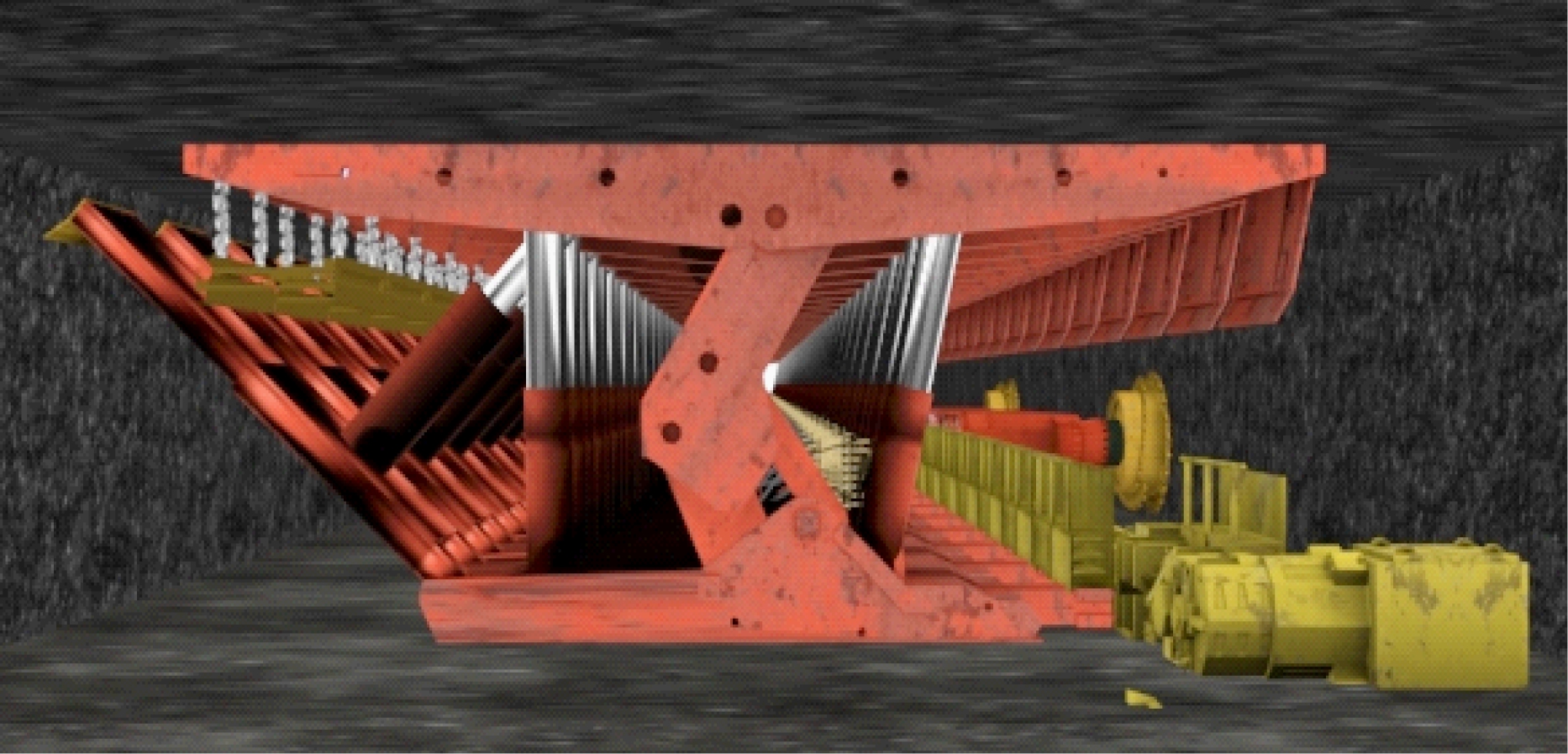

由于该监测系统中的模型复杂、数量较多,为了提高监测系统运行的流畅性与可靠性,需要尽量减少三维模型中面的个数,所以,模型应尽量减少布尔操作命令的使用,避免运算错误。三维模型建完之后需对其进行优化处理,尤其需对充填液压支架、采煤机、刮板输送机等“三机”连接处进行模型优化,删除不可见的面和重叠的面,防止面与面之间相互干涉,影响系统的流畅性。还需要对模型整体进行优化,二维纹理贴图是关键所在,可使模型表面更加平滑,并且使系统具有更强的立体感[13]。充填工作面的三维模型如图5所示。

图5 充填工作面的三维模型

Fig.5 Three-dimensional model of filling working face

3.2 三维虚拟仿真软件的功能实现

三维引擎技术是对实物动作的一种抽象表现,通过数据调用等方式对物体动作进行提取,达到实际动作与虚拟数据同步的目的。三维引擎技术相较于一般平面技术,具有功能模块化、实时互动性和精度较高等优点。本文将3ds Max中的模型文件导出为.FBX格式,然后导入Unity3d软件的三维环境中对虚拟场景进行二次开发[14]。充填液压支架是充填采煤过程中的核心设备,相较于普通液压支架,充填液压支架底座安装了推压密实机构,在整个充填开采中主要负责巷道的整体支护与充填作业2个核心动作。因此,充填液压支架的正常、稳定运行是保证充填采煤安全的关键。本文以ZC6000/18/38型充填液压支架为研究对象,根据实际充填液压支架技术参数要求,通过C#程序实现充填采煤动作,包括推压密实机构的旋转运动、护帮板升降运动及充填液压支架的升降、移架、落料等动作,从而达到监测数据与虚拟模型联动的目的。首先,在Unity3d软件中依次对充填液压支架相关零部件创建父子关系;然后,在Hierarchy视图中赋予物体之间的层级关系;最后,建立C#脚本,并以底座为基准建立实体对象,将整个系统部件相互关联,完成充填液压支架相应动作。

3.2.1 推压密实机构旋转动作实现

将底座作为整个运动过程的基准部件,根据ZZC8800/20/38型充填液压支架的技术要求,对连接处的角度进行设置。在保证充填液压支架底座与其他所有部件的相对空间位置不变的情况下,通过Unity3d中特有的局部坐标系对充填液压支架的空间运动展开分析。推压密实机构的运动状态可通过local Position函数进行程序编写,在程序中加入Quaternion四元数命令来控制油缸的旋转角度,其中,Quaternion函数的旋转角度a的具体数值根据实际角度传感器采集的角度信息进行确定,从而实现推压密实机构的充填与旋转动作,实现代码如下:

public Transform Di Zuo;

public Transform Tiao Gao You Gang;

public Transform Tui Ya Mi Shi Ji Gou Shen Chang;

Di Zuo Lian Gan=game Object. transform.Get Child(2). transform;

Tiao Gao You Gang=Di Zuo Lian Gan.transform. Get Child(0).transform;

Tui Ya Mi Shi Ji Gou. local Position=new Vector3(2.0f, 4.0f-Tui Ya Mi Shi Ji Gou Chang, 0f);

Quaternion=(xi+yj+zk+w)=(x, y, z, w);

Q=cos (a/2)+i(xsin(a/2))+j(ysin(a/2))+k(zsin(a/2))

其中:i,j,k为3个坐标轴,i为横向位移,j为纵向位移,k为竖向位移;x,y,z为3个轴的旋转量;w为推压密实机构的横向偏移量;Q为函数Quatenion的角度旋转量。

3.2.2 护帮板升降运动实现

护帮板的升降以销轴的旋转形式来控制,可通过local Rotation函数实现:

Hu Bang Ban. local Rotation = new Quaternion(0, 0, Mathf.Sin(Hu Bang Ban Jiao Du*Mathf.PI / 360), Mathf.Cos(Hu Bang Ban Jiao Du*Mathf.PI / 360);

Quaternion=(xi+yj+zk+w)=(x, y, z, w);

Q=cos(a/2)+i(xsin(a/2))+j(ysin(a/2))+k(zsin(a/2))

3.2.3 升柱、降柱、夯实、移架、落料等直线动作的实现

在整个充填采煤过程中,充填液压支架的动作主要由支架的升降、移架、落料过程和推压密实机构的夯实过程4个部分组成,可通过有限状态机 (Finite State Machine,FSM)进行C#程序编写[15],将充填采煤过程划分成多个状态,这些状态可以在耦合度很低的状态下切换,以满足充填过程的实际动作要求。在状态切换模式中,通过循环语句来实现采煤机位置的变化及移架、落料、充填等几个不同的空间状态的切换。根据ZZC8800/20/38型充填液压支架技术参数[16],设推移伸长量为182 mm,循环进尺为8.72 mm,推压密实机构的夯实角范围为22~42°,建立C#程序,具体代码如下:

private FSM fsm_=new FSM();

public View_view=null;

public enum StateType:byte

Rise;Decline;Blank;Filling;Advance;

{

If(Tui Ya Mi Shi Ji Gou Shen Chang<182)

循环语句

Tui Ya Mi Shi Ji Gou Shen Chang+=8.72

}

Tui Ya Mi Shi Ji Gou.local Rotation=new Quaternion(0, 0, Mathf.Sin((22-42) *Mathf.PI / 360), Mathf.Cos((22-42 )* Mathf.PI / 360);

void EnterState();

void StateUpdate(float deltaTime);

void StateLateUpdate(float deltaTime)

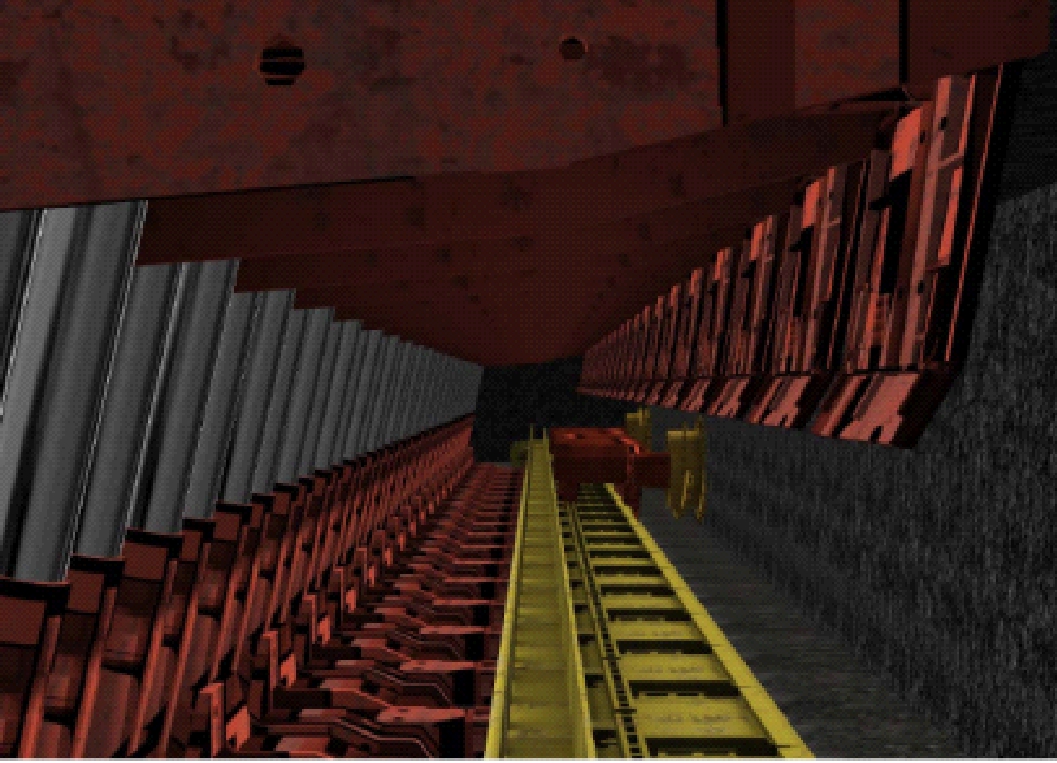

3.2.4 充填液压支架三维场景实现

充填液压支架三维场景可分为三维景象和三维空间运动2个部分。从充填工作面现场实际工作状况出发,通过分布在场景不同位置的特定相机对不同方位、不同地点的充填液压支架的空间姿态进行实时监测,从而实现整个工作面三维景象设定。三维空间运动是群充填液压支架完成的升柱、护帮板支护、落料、降柱、充填、移架等充填采煤动作的总称。通过Unity3d软件的相互感应技术避免群充填液压支架动作不一致的问题。在移架过程中,后一架充填液压支架需感知前一架充填液压支架是否移架完成,若完成再开始下一支架动作,保证充填液压支架在充填采煤过程中的运行质量。部分代码如下:

If ((ZhiJiaWeiZhi-cmj.transform.position>2*Dzj) &&(GameObject.Find(NextID(YyzzID)).GetComponent

{State=2;ZhiJia=true;}

其中Dzj为有限状态机的动作模式个数。

3.2.5 三维场景切换与数据监测功能实现

三维场景切换是监测系统的重要功能,为了增强系统的直观性与可靠性,需要对不同场景中充填液压支架的运行状况进行监测。在充填工作面的特定位置设置相机,通过C#脚本对不同相机进行调用,实现特定场景的切换功能。同时,传感器采集的数据通过数据通信模块将数据储存在Unity3d软件的本地数据库中,通过系统调用显示在界面相应位置,实现了监测数据与虚拟软件同步。部分代码如下:

Void OnGUI()

{

if(GUI.Button(area, “场景切换”))

if((GUI.Button(area, “全场景”))

Camera1.play();

if((GUI.Button(area, “内部场景”))

Camera2.play();

if((GUI.Button(area, “设备场景”))

Camera3.play();

if((GUI.Button(area, “压力值”))

private SqliteData1Reader dbReader;

if((GUI.Button(area, “位移”))

private SqliteData2Reader dbReader;

if((GUI.Button(area, “角度”))

private SqliteData3Reader dbReader;

}

4 系统应用效果

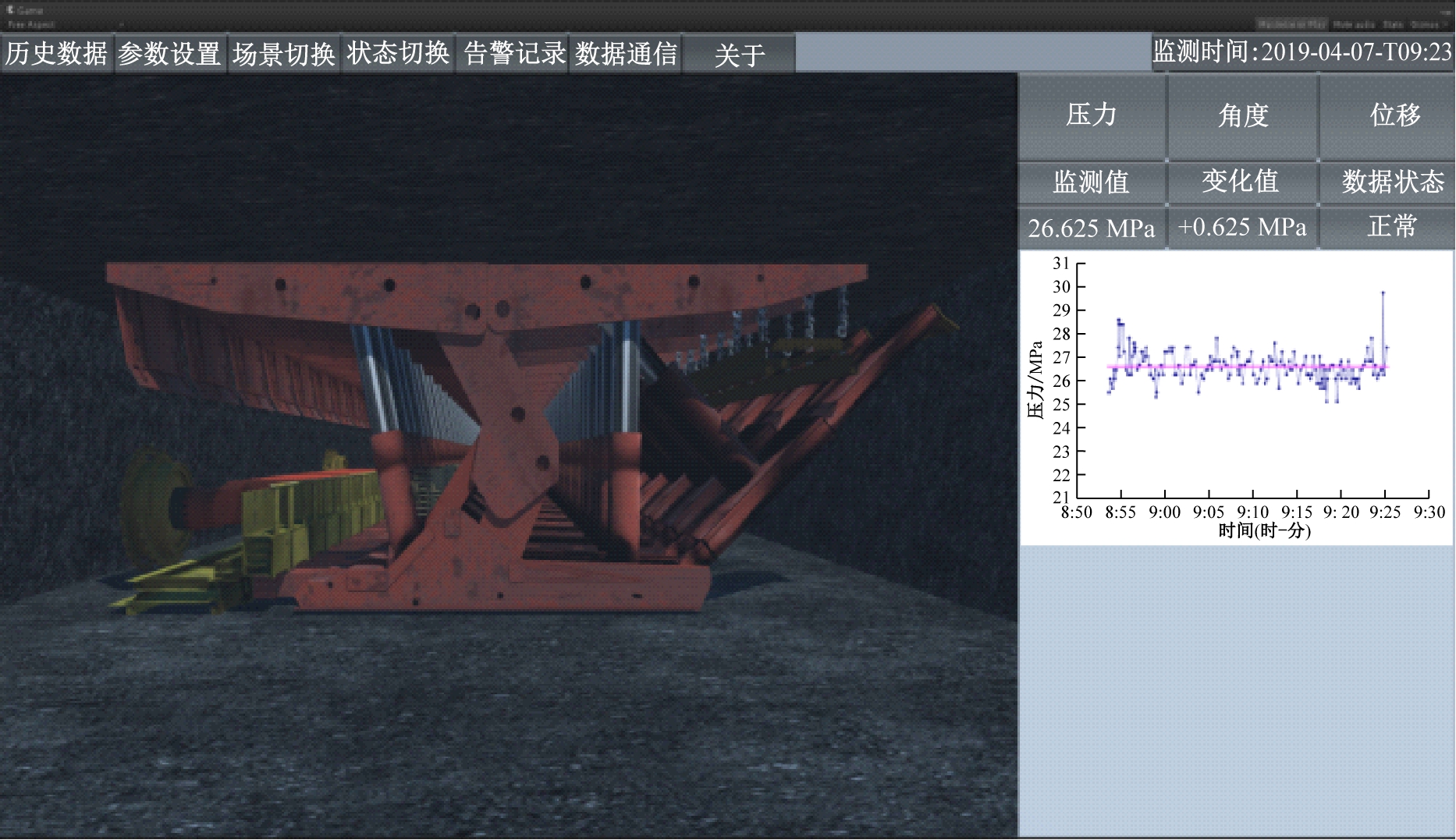

为了验证充填液压支架三维场景监测系统的可靠性,将其应用到河北冀中能源邢东矿。由于邢东矿煤炭大多埋藏在村庄下,考虑到村庄地势复杂、迁移费用较高、迁移周期较长的问题及绿色开采理念和安全采煤的需求,邢东矿区采用巷道矸石充填开采方法。实体场景监测界面是以三维实体模型来模拟煤矿中实际的充填设备和工作场景,将传感器布置在充填液压支架的相应位置上进行数据采集,通过监测数据界面反映充填液压支架安全数据的变化情况。系统监测效果如图6所示。

图6 系统监测效果

Fig.6 System monitoring effect

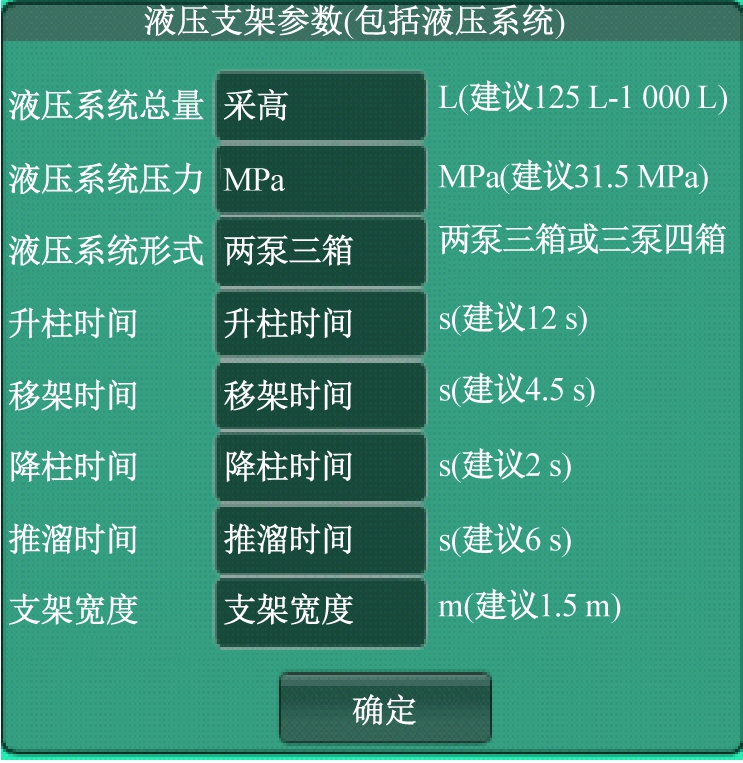

图6展现了充填工作面的关键设备和采煤场景,系统运行过程与监测数据同步显示在监测界面上,用户可以查询历史数据、参数设置,还可以进行场景切换、状态切换、告警记录等操作。监测界面通过3个控制按钮控制充填液压支架在不同时刻输出相应的顶板压力值、液压缸位移量及各销轴之间的角度偏移量,并且绘制出相应的折线图。在充填液压支架的升降、移架过程中数值也会发生变化,通过相机可以对充填液压支架的不同位置进行监测,并可根据图形的变化趋势及设定的参数来判断充填液压支架的支护状况。通过该系统能够多角度观测充填工作面设备的空间姿态,实际模拟充填过程和支护动作。同时,用户点击“参数设置”按钮可切换到充填液压支架的GUI显示界面,可直观地观测具体安全参数的监测数据,判断数据的危险程度,及时做出相应的处理。

在整个充填开采过程中,对支护信息进行监测也是一个重要环节,将数据与三维场景相结合,能够满足充填开采需求。邢东矿充填液压支架的三维监测效果与GUI界面显示如图7所示,通过场景切换功能可以从不同空间、不同角度监测工作面内各设备的空间姿态和运行状况,实现三维立体化监测。同时,GUI界面对充填液压支架的支护状况信息进行显示。对于出现的危险信息,用户可及时提出解决方案,保证充填采煤过程的安全和稳定性。

图7 三维监测效果与GUI界面显示

Fig.7 Three-dimensional monitoring effect and GUI interface display

5 结论

(1) 根据充填液压支架实际工作需求,利用三维引擎技术设计了充填液压支架三维场景监测系统。该系统用多组传感器进行数据采集,通过STM32F107控制板进行数据接收与数据通信,采用Unity3d虚拟仿真软件对监测界面进行开发,将实时监测数据与三维虚拟仿真软件相结合,实现了实际工作场景与三维监测界面动作的同步,保证了监测数据的准确性,解决了监测数据单一、监测效果不佳以及可靠性低等问题。

(2) 充填液压支架三维场景监测系统实现了实时动态监测、场景切换、参数设置、告警记录等功能,能够将充填液压支架工作场景、运行状况、工作数据显示在系统界面上,全方面描述支架充填采煤过程的复杂动作特征,具有较好的真实感,对提高矿井安全系数、降低事故发生率、保证充填设备运行稳定性有着重要作用。

[1] VENKATA R M S,SUDHAKAR L.Selection of powered roof support for weak coal roof [J].Journal of Mines,Metals and Fuels,2002,50(4):114-117.

[2] KASHYAP S K,SINHA A.Innovation in standing support for underground mines-a introduction [J].Journal of Mines,Metals & Fuels,2014,62(4):85-87.

[3] 侯刚.矿用液压支架支护质量综合监测保障系统设计与实现[J].煤矿开采,2016,21(5):24-28.

HOU Gang.Integrated monitoring safeguard system design and implementation of mine hydraulic support supporting quality[J].Coal mining Technology,2016,21(5):24-28.

[4] 郝宇洁.综采工作面自动化集成监测系统研究[J].矿山机械,2011,39(9):19-21.

HAO Yujie.Study on automatically integrated monitoring system used for fully-mechanized working faces[J].Mining & Processing Equipment,2011,39(9):19-21.

[5] 李阿乐,郑晓雯,辛海林,等.基于Unity3D的液压支架运动仿真系统研究[J].机电产品开发与创新,2014,27(5):79-81.

LI Ale,ZHENG Xiaowen,XIN Hailin,et al.Research on motion simulation system of hydraulic support based on Unity3D[J].Development and Innovation of Machinery and Electrical Products,2014,27(5):79-81.

[6] 李付生.综采液压支架远程监控系统关键技术研究[J].煤矿机械,2014,35(5):63-64.

LI Fusheng.Research on key technologies of remote monitoring system for hydraulic support[J].Coal Mine Machinery,2014,35(5):63-64.

[7] 赵端,纵鑫.基于ZigBee技术的井下液压支架压力监测系统设计[J].工矿自动化,2014,40(1):31-34.

ZHAO Duan,ZONG Xin.Design of pressure monitoring system of underground hydraulic support based on ZigBee technology[J].Industry and Mine Automation,2014,40(1):31-34.

[8] 刘清,牛剑峰,时统军,等.综采工作面矸石自动充填捣实控制系统设计[J].煤炭科学技术,2015,43(11):111-115.

LIU Qing,NIU Jianfeng,SHI Tongjun,et al.Design on automatic coal refuse backfill and tamping control system of fully-mechanized coal mining face[J].Coal Science and Technology,2015,43(11):111-115.

[9] 梁艳霞.浅析3ds Max中的放样变形建模技术[J].电脑知识与技术,2009,5(28):8062-8063.

LIANG Yanxia.Analysis of the loft's deformation in 3ds Max[J].Computer Knowledge and Technology,2009,5(28):8062-8063.

[10] 陈盛双,周艳峨.基于IBR的全自由度虚拟现实建模技术[J].天津工业大学学报,2001,20(3):77-79.

CHEN Shengshuang,ZHOU Yan'e.Virtual reality modeling technology with 360-degrees panorama based on IBR[J].Journal of Tiangong University,2001,20(3):77-79.

[11] 申世恒.交互式局部约束织物纹理映射技术的研究与实现[D].上海:东华大学,2011.

SHEN Shiheng.Research and implementation of interactive local constraint fabric texture mapping technology[D].Shanghai:East China University,2011.

[12] 张登攀,田振华,王东升,等.综采工作面三维在线监测系统研究[J].河南理工大学学报(自然科学版),2017,36(1):97-102.

ZHANG Dengpan,TIAN Zhenhua,WANG Dongsheng,et al.Research on 3D online monitoring system of mechanized mining face[J].Journal of Henan Polytechnic University(Natural Science),2017,36(1):97-102.

[13] 王大虎,史艳楠,陈文博,等.基于3DMAX和Premiere的煤矿安全培训系统[J].煤矿安全,2014,45(12):230-232.

WANG Dahu,SHI Yannan,CHEN Wenbo,et al.Coal mine safety training system based on 3DMAX and Premiere[J].Safety in Coal Mines,2014,45(12):230-232.

[14] 孙宇.支持Unity3D 的多Kinect人机交互技术与软件[D].杭州:浙江大学,2015.

SUN Yu.Multi-Kinect human-computer interaction technology and software supporting Unity3D[D].Hangzhou:Zhejiang University,2015.

[15] 谢嘉成,杨兆建,王学文,等.虚拟现实环境下液压支架部件无缝联动方法研究[J].工程设计学报,2017,24(4):373-379.

XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al.Research on seamless linkage method of hydraulic support components in virtual reality environment[J].Chinese Journal of Engineering Design,2017,24(4):373-379.

[16] 郭金山.ZZC8800/20/38型液压支架夯实机构结构优化[D].阜新:辽宁工程技术大学,2016.

GUO Jinshan.ZZC8800/20/38 hydraulic support tamping mechanism structure optimization[D].Fuxin:Liaoning Technical University,2016.