0 引言

随着煤炭供给侧改革持续推进,大型现代化煤矿已经成为我国煤炭生产的主体,综合机械化采煤技术普遍推广应用[1]。但机械化快速采煤带来的采动卸压瓦斯爆涌使许多低瓦斯矿井同样面临瓦斯超限风险,成为矿井瓦斯灾害治理的新难题。

针对采动卸压瓦斯治理问题,国内外开展了大量研究工作。在基础理论方面,文献[2-6]研究了采动裂隙场发育和瓦斯运移规律,分析了采动卸压瓦斯运移优势通道和流动活跃区,提出了采动稳定区煤层气资源评估方法、高位裂隙体识别方法,为采动卸压瓦斯治理工程布置提供了基础依据。在瓦斯治理技术方面,目前主要有3种方法:① 增加进风巷和回风巷数量,优化通风模式,增大矿井通风量,直接稀释采煤工作面和采空区内瓦斯浓度,确保瓦斯不超限,但矿井通风量提升有限,较难满足瓦斯稀释要求[7]。② 在采空区插管或回风巷内埋管进行瓦斯抽采,降低工作面上隅角瓦斯浓度,但插/埋管抽采瓦斯浓度较低、效率差,且抽采管路易被压破[8-9]。③ 在工作面顶板裂隙带内布置高抽巷、高位钻孔、高位定向钻孔、地面“L”形钻孔等孔巷工程,抽采顶板裂隙带内积聚的瓦斯,避免高浓度瓦斯进入回风巷上隅角,但高抽巷、地面“L”形钻孔瓦斯治理方式成本高,高位定向钻孔已逐渐替代高抽巷和地面钻孔,成为煤矿井下采动卸压瓦斯治理的重要手段[10-13]。

顶板高位定向钻孔可进行超前施工,具有抽采浓度高、施工成本低等优点,但受钻进装备限制,其成孔直径小,需要孔群布置才能达到良好的抽采效果。本文针对顶板高位定向钻孔对增大钻孔直径的需要,开发了正向多级大直径扩孔技术,并对其扩孔工艺参数和装备进行了研究。

1 顶板高位定向钻孔瓦斯抽采原理

工作面开采时,开采煤层及邻近煤层瓦斯卸压释放和采空区内遗留煤体瓦斯释放,采空区内瓦斯大量积聚。由于瓦斯气体密度远小于空气,在工作面通风作用下,将沿采动裂隙进入顶板裂隙带;在通风负压作用和大气压力变化情况下,顶板裂隙带内积聚的瓦斯可能会通过密闭墙或煤柱裂隙进入采区巷道,增加通风负担和不安全因素。

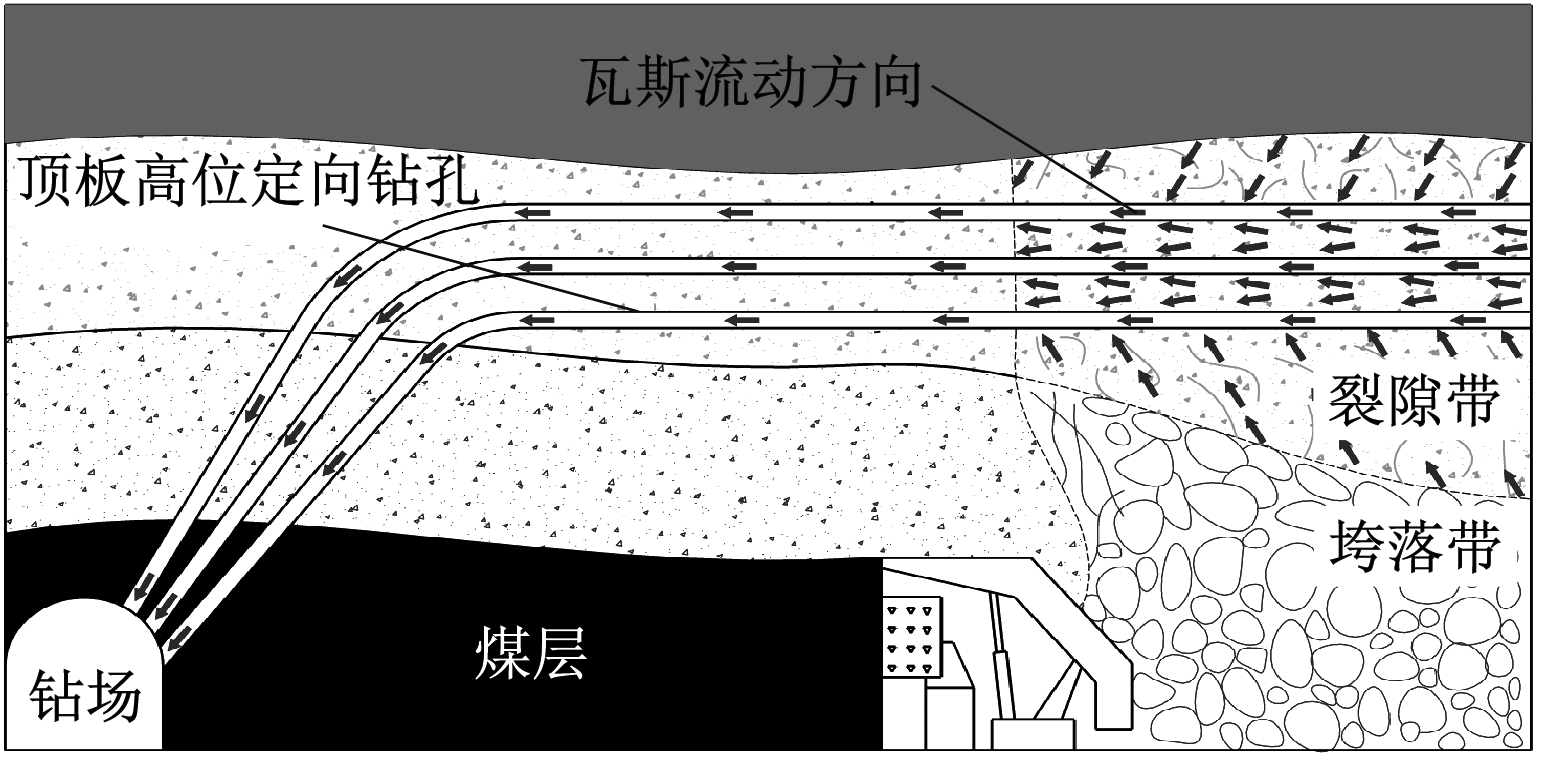

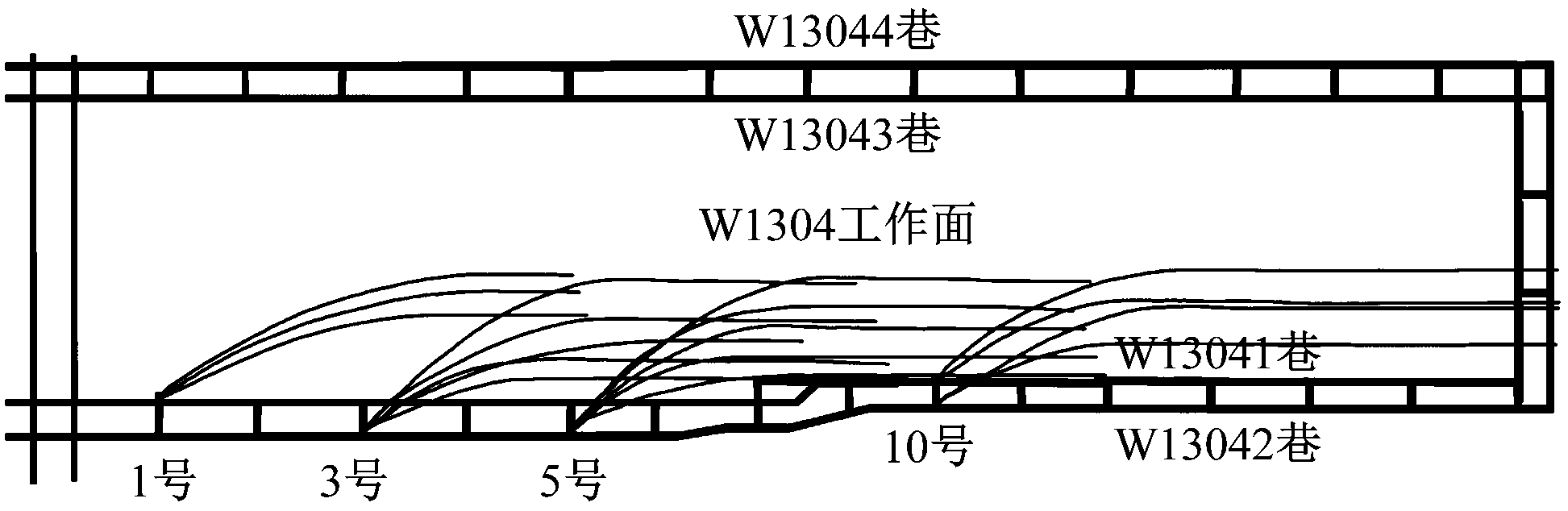

采用顶板高位定向钻孔进行采动卸压瓦斯治理的基本原理如图1所示。在工作面回采前,在回风巷道内设置钻场,大倾角上仰钻进至煤层顶板;然后采用随钻测量定向钻进技术对钻孔轨迹进行精确测量和控制,使钻孔轨迹提前进入工作面采动离层区内的裂隙带并沿其延伸。煤层回采时,采动压力形成的裂隙与钻孔导通,通过钻孔可有效抽采采动释放的瓦斯,降低回风巷道内瓦斯浓度,避免瓦斯超限或爆炸事故,确保工作面回采安全。

图1 顶板高位定向钻孔采动卸压瓦斯治理原理

Fig.1 Mining pressure-release gas control principle of directional high-level borehole in roof

受煤矿井下定向钻进装备限制,顶板高位定向钻孔直径一般为96,120 mm。为保证抽采效果,目前均采用集束型钻孔群布置,根据矿井条件不同,每个孔组一般有4~7个钻孔。

2 正向多级大直径扩孔技术

钻孔直径是影响采动卸压瓦斯抽采效果的重要因素。在钻孔深度和抽采压力相同的情况下,随着钻孔直径增大,瓦斯抽采流量将显著增大[14]。为了提高顶板高位定向钻孔瓦斯抽采效果,应尽量增大钻孔直径。

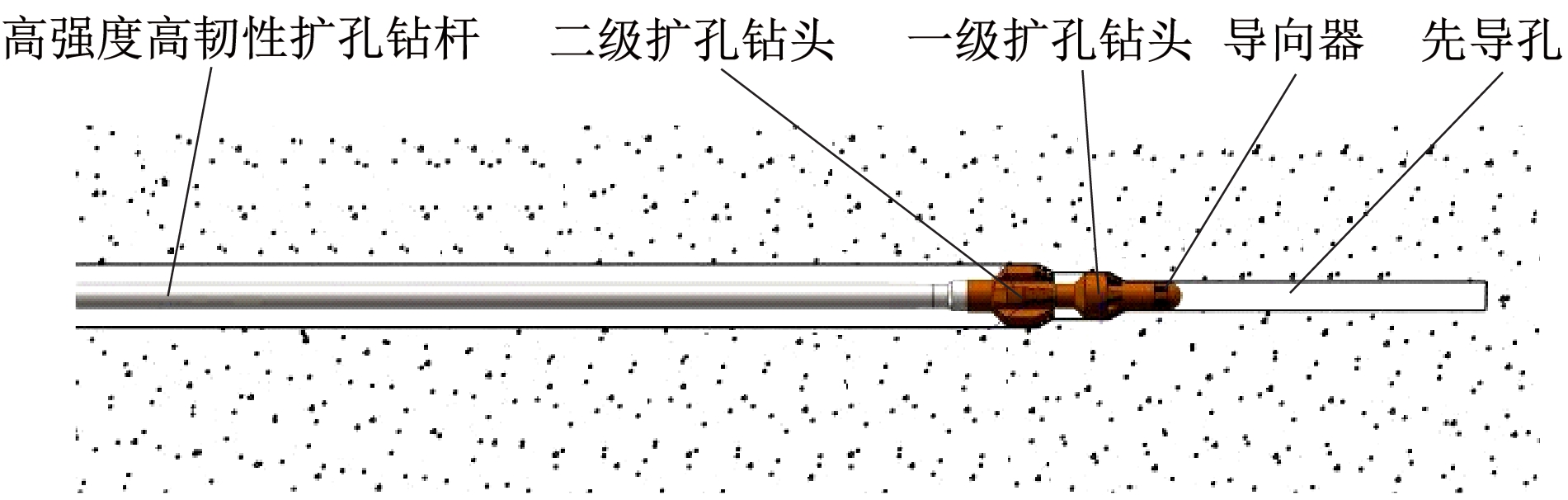

正向多级大直径扩孔技术原理如图2所示。先施工定向先导孔,然后以孔口钻机为动力源,利用钻机回转钻杆,带动孔内扩孔钻头对先导孔进行分级增扩,通过多次扩孔,将钻孔孔径扩大至设计值。

图2 正向多级大直径扩孔技术原理

Fig.2 Principle of forward multi-stage large-diameter reaming technology

正向多级大直径扩孔技术与大直径一次扩孔、回拉扩孔等技术相比,具有以下优点。

(1) 减小了单级碎岩扩孔需要的转矩和孔内钻具受力变形,保障了钻进装备施工安全,有利于实现大直径钻孔施工。

(2) 不需要研制专用的回拉扩孔钻具和大直径扩孔钻具,减少了施工需要的钻具种类,降低了钻进装备性能参数要求和成本。

(3) 分级扩孔时可形成多个卸荷自由面,提高了扩孔碎岩效率;小尺寸钻具安装拧卸方便,减少了辅助作业时间,提高了综合钻进效率。

3 正向多级大直径扩孔参数设计

顶板高位定向钻孔各级扩孔直径级配设计是正向多级大直径扩孔技术的关键,也是正向多级大直径扩孔装备研究的基础。扩孔直径级配参数主要包括终孔直径、扩孔级数(次数)和每级扩孔直径。

扩孔方式主要有等值扩孔、等面积扩孔和等转矩扩孔3种。等值扩孔是指每次扩孔的厚度相同,每次扩孔转矩逐级增加,且增加速度较快。等面积扩孔是指每级扩孔的钻孔截面积相同,与等值扩孔相比,每级扩孔转矩有所降低,但随着扩孔直径增大,钻头和钻杆所承受的转矩仍然增加。以上2种方式中每级扩孔转矩都会增大,对钻机钻进能力和配套钻具强度要求较高,不适用于煤矿井下施工。

等转矩扩孔基于等转矩原理,在进行每一级扩孔时,钻头和钻杆所承受的转矩相等。钻机钻进能力和配套钻具强度如果能满足定向先导孔施工需要,一般也能满足下一级扩孔施工需要,适用于煤矿井下顶板高位定向钻孔扩孔直径级配设计。

顶板高位定向钻孔扩孔需要的转矩决定了定向钻机钻进能力和配套钻具强度研究选配,以及扩孔直径级配设计。孔底钻头破岩时所受转矩为[15]

T=6.07×10-3WD

(1)

式中:W为钻头所受钻压,kN;D为钻头直径,mm。

当采用等转矩扩孔方法进行扩孔级配设计时,根据式(1)获取的先导孔钻进转矩即扩孔转矩。

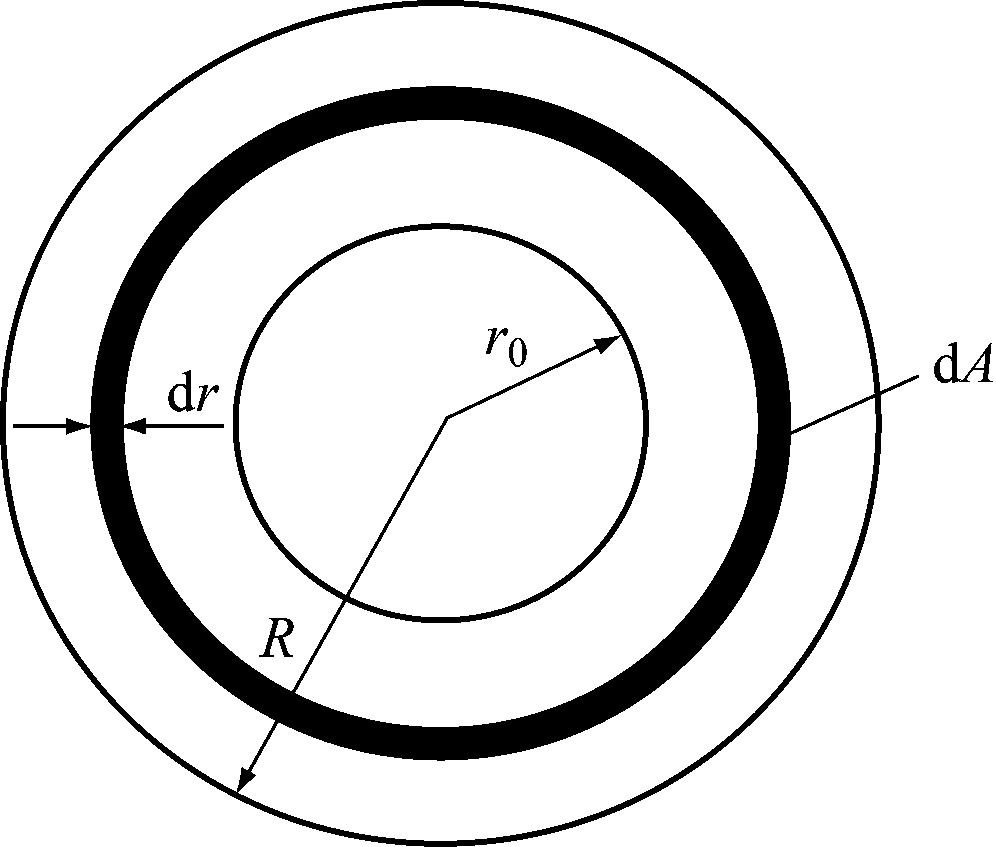

钻孔扩孔截面如图3所示,假设切削dA面积地层所需的剪切力为P0,则钻孔扩孔过程中所需转矩为

T=![]() P0rdA=

P0rdA=![]() P02πr2dr

P02πr2dr

(2)

式中:r0为钻孔原始半径,mm;R为终孔半径,mm;r为扩孔半径,mm。

假设钻孔第1,2,…,n级扩孔半径分别为r1,r2,…,rn,若使各级扩孔所需转矩T1=T2=…=Tn,应满足式(3)。

图3 钻孔扩孔截面

Fig.3 Reaming section

(3)

由式(3)可得

(4)

用钻孔直径dn替代半径rn,可得

(5)

将先导孔看作由0 mm扩孔得到,即d0=0,则由式(5)可得

(6)

在先导孔直径确定的基础上,利用式(6)可获取各级扩孔施工后的钻孔直径。以目前煤矿井下顶板高位定向钻孔常见直径为例,先导孔直径为96 mm时,1—5级扩孔直径分别为120.95,138.46,152.39,164.16,174.44 mm;先导孔直径为120 mm时,1—5级扩孔直径分别为151.19,173.07,190.49,205.20,218.05 mm。

根据上述计算结果,结合常用钻头规格尺寸,直径为96 mm的先导孔可采用直径为120,153 mm的组合式扩孔钻头,分两级将钻孔直径扩大至153 mm;直径为120 mm的先导孔可直接采用直径为120/153 mm扩孔钻头一次扩孔至153 mm。若需要施工更大直径钻孔,可按上述计算结果设计扩孔钻头。

4 扩孔装备研制选配

为实现顶板高位定向钻孔大直径高效扩孔,研制选配了螺旋刀翼型组合式扩孔钻头、高强度高韧性扩孔钻杆、大功率定向钻机、高压大流量泥浆泵车等扩孔装备。

4.1 螺旋刀翼型组合式扩孔钻头

常规扩孔钻头主要用于孔口套管段施工,以便下入套管,但其用于顶板高位定向钻孔施工时,存在以下问题:① 导向器较短且较重,在扩孔钻进过程中,容易偏离先导孔轨迹。② 各刀翼切削齿为同轨道切削,在煤层中能够较稳定钻进,但在顶板岩层中钻进时,容易对孔底进行重复切削,扩孔效率较低。③ 导向器不参与切削,几乎不产生磨损,但导向器与钻头间为焊接式,不能重复利用,容易造成浪费。④ 扩孔本体采用钢体式结构,耐磨性差,用于岩层扩孔时寿命短。

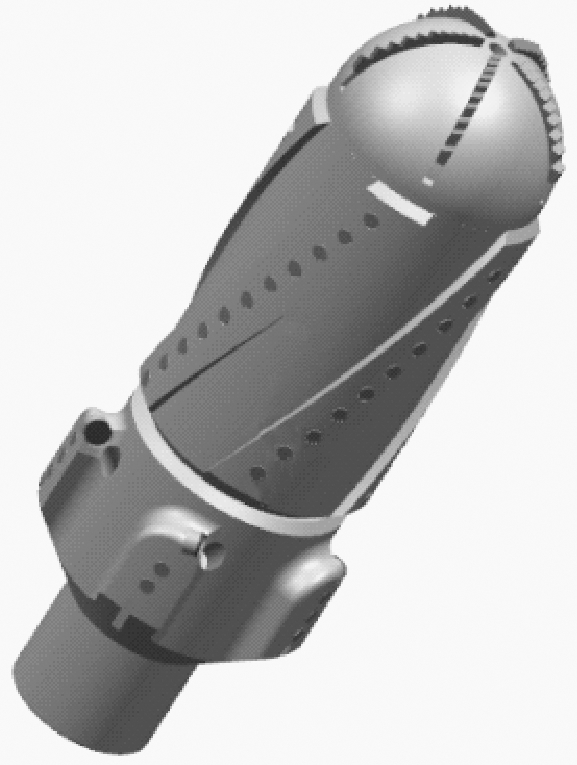

针对以上问题,从钻头导向结构、冠部形状、切削齿排布、水力系统等方面开展了研究,研制了螺旋刀翼型组合式扩孔钻头,如图4所示。其具有以下特点。

图4 螺旋刀翼型组合式扩孔钻头

Fig.4 Spiral blade and combination reaming bit

(1) 整体采用组合式结构,导向器与扩孔本体通过螺纹连接,导向器可循环利用。

(2) 导向器采用半球形导向头及螺旋型导向结构,且镶焊有交错排布的柱状保径合金,一方面提高了导向性能,使钻头更容易沿钻孔轨迹进行扩孔,另一方面螺旋型导向槽有助于排渣,避免先导孔内残留钻渣或孔壁坍塌物导致导向器无法进入先导孔,此外可显著降低导向器所受阻力,提高导向器的辅助切削和保径性能。

(3) 扩孔本体的刀翼采用双圆弧形剖面冠部设计,更有利于钻头切削;切削齿采用等切削错峰布置,且切削轨道不同,可提高钻进效率与钻头寿命,更适用于顶板岩层钻进;PDC(Polycrystalline Diamond Compact,聚晶金刚石复合片)采用球面长柱型复合片,齿窝采用全包镶结构,本体采用胎体式结构,既提高了切削齿使用寿命和本体耐磨性,又可有效防止复合片易掉落的问题。

4.2 高强度高韧性扩孔钻杆

与定向钻进工况不同,扩孔钻进时,钻杆直径远小于钻孔直径,钻杆受力更加复杂,易发生断裂事故,对扩孔钻杆的抗扭和抗弯能力提出了更高要求。研制了高强度高韧性扩孔钻杆,如图5所示。其具有以下特点。

图5 高强度高韧性扩孔钻杆

Fig.5 Reaming drill pipe with high-strength and high-toughness

(1) 整体采用外平结构,由公接头、母接头和管体三部分通过摩擦焊接方式焊接为一体。钻杆长度设计为3 m,减少了钻杆柱的连接点。

(2) 接头采用双顶结构,即在公母接头螺纹小端增加1个台肩,使公母接头连接拧紧后有主副2个台肩。当接头初步拧紧时,主台肩先接触,公接头小端和母接头副台肩处有一定间隙。之后在预紧力作用下,公母接头螺纹发生弹性变形,使得接头的副台肩相互接触。该结构增加了接头台肩接触面积,降低了接头应力集中程度,优化了螺纹各牙的应力分布,提高了钻杆整体强度及密封性能。

(3) 适当增大接头螺纹螺距,提高了螺纹根部断面积和螺纹连接的表面接触面积。螺纹牙底采用平面+圆弧过渡结构,降低了应力集中,增强了螺纹联接的定心精度及联接刚性,提高了钻杆强度和变形能力,便于施加钻压和转矩。

(4) 管体选用韧性高、抗弯能力强的高强度无缝钢管,提高了钻杆管体性能。

利用静扭试验机对高强度高韧性扩孔钻杆性能进行测试,其中直径73 mm钻杆抗扭能力大于22 kN·m ,直径89 mm钻杆抗扭能力大于36 kN·m,抗弯能力均达到1°/m。

4.3 大功率定向钻机

定向钻进时,孔底碎岩转矩主要由造斜钻具提供,定向钻机提供的动力主要用于调整造斜钻具姿态和施加钻压,对钻机的转矩要求不高。扩孔钻进时,定向钻机既要施加钻压,又要提供钻具回转碎岩转矩,对钻机性能参数要求更高。为满足顶板高位定向钻孔大直径扩孔需要,研制了ZDY12000LD,ZDY15000LD,ZDY20000LD系列大功率定向钻机,采用双动力头驱动结构,最大主轴输出转矩可达12 000 N·m以上,具有整机功率大、回转动力充足、工艺适应性广等优点,解决了大直径扩孔时的动力输出难题。

4.4 高压大流量泥浆泵车

定向钻进时,泥浆泵是驱动造斜钻具的动力来源,要求其具有高压输出特性;扩孔钻进时,由于钻孔直径与钻杆直径相差较大,泵量过小无法顺利排出钻渣,易导致卡埋钻事故,所以要求泥浆泵输出冲洗液流量较大。针对以上2种工况,研制了BLY390/12,BLY460/13,BLY500/10系列高压大流量泥浆泵车,采用液压驱动,泵量大且可无级调节,泵压高且工作性能稳定,既可为孔底造斜钻具性能发挥提供充足水动力,又可满足大直径扩孔时环空排渣需求。

5 现场试验

5.1 矿井基本情况

在山西晋城无烟煤矿业集团有限责任公司寺河矿W1304工作面进行现场试验。该工作面采用3进1回偏Y型通风方式;走向长度为908.7 m,倾斜长度为169~183 m,采用走向长壁大采高自然垮落后退式综合机械化采煤方法;煤层平均厚度为6.5 m,瓦斯含量达16.6 m3/t,最大瓦斯压力达2.12 MPa,为煤与瓦斯突出煤层;煤层顶板依次为炭质泥岩、砂质泥岩、中粒砂岩,时见粗粒砂岩。

5.2 钻孔设计与施工

在W1304工作面内W13042巷1号、3号、5号、10号横川设立4个钻场,每个钻场布置4个顶板高位定向钻孔,如图6所示。钻孔主抽采孔段在平面上沿工作面走向布置在W13041巷内帮15~60 m范围内,剖面上布置在顶板以上30~48 m范围内。10号横川钻场钻孔采用正向多级大直径扩孔技术将钻孔直径扩大至153 mm,其他钻场钻孔直径为96 mm。

图6 试验钻孔平面

Fig.6 Test boreholes plane

5.3 瓦斯抽采效果

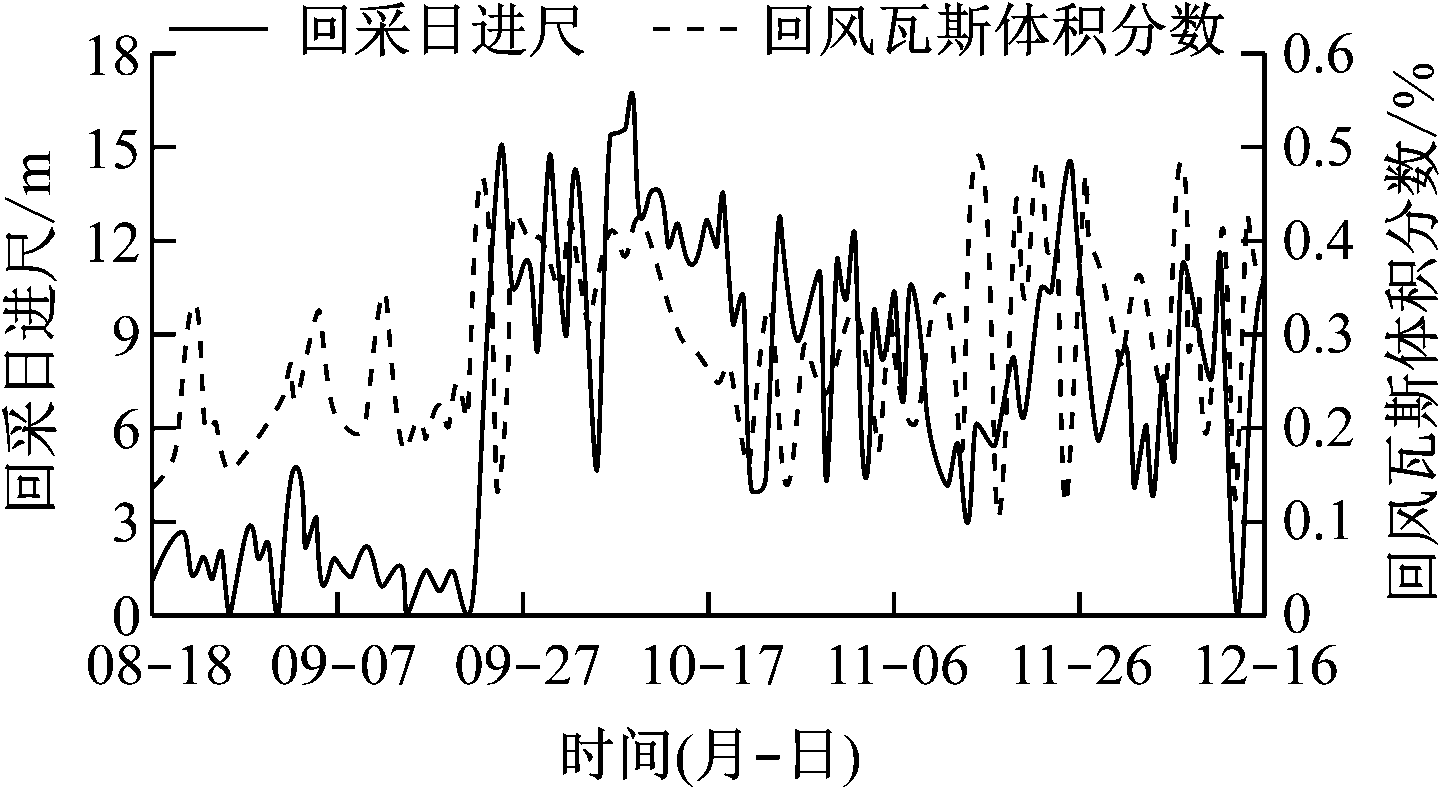

W1304工作面目前已完成回采,回采期间未发生任何瓦斯事故。2018-08-18—12-16工作面回采进度及回风瓦斯体积分数变化曲线如图7所示。可看出随着回采速度增加,回风瓦斯体积分数增大,但最大值为0.47%,远低于允许值,证明顶板高位定向钻孔在工作面回采期间对工作面瓦斯治理发挥了重要作用。

图7 W1304工作面回采进度及回风瓦斯体积分数

Fig.7 Mining speed and return-air gas volume fraction on W1304 working face

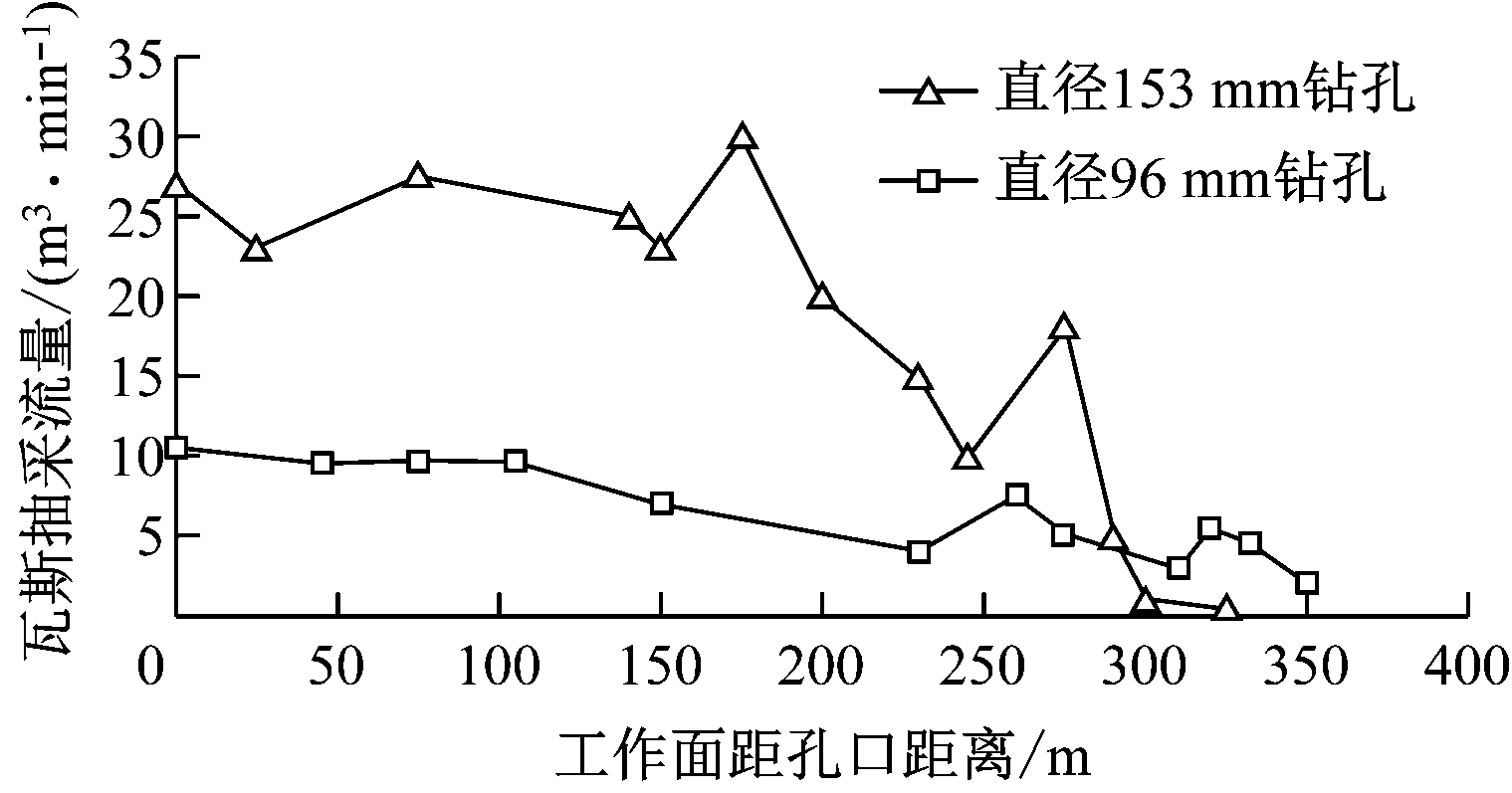

以10号钻场1号钻孔和5号钻场1号钻孔瓦斯抽采数据为例,对布孔层位和平面布置位置相近的直径153 mm钻孔与直径96 mm钻孔的抽采效果进行对比,如图8所示。可看出直径153 mm钻孔瓦斯抽采流量为直径96 mm钻孔的近3倍,瓦斯抽采效果显著。

图8 不同直径顶板高位定向钻孔瓦斯抽采流量对比

Fig.8 Gas drainage flow comparison of directional high-level boreholes in roof with different diameters

6 结论

(1) 顶板高位定向钻孔是工作面采动卸压瓦斯治理的重要技术手段,应用效果显著,不仅能大幅度降低回风巷道内瓦斯浓度,还能提高瓦斯资源利用率,保障煤矿安全高效开采。

(2) 基于等转矩扩孔原理,确定了扩孔直径级配参数,研制选配了扩孔装备,并开展了工程实践,证明采用正向多级大直径扩孔技术可将顶板高位定向钻孔直径增大至153 mm,且瓦斯抽采效率显著提升。

(3) 正向多级大直径扩孔技术的扩孔动力完全来自于孔口定向钻机,随着孔深增加,钻进动力传递效率下降。可考虑研制孔底辅助动力钻具,实现多动力扩孔,提高扩孔效率。

[1] 宋晓波,杨涛,宋晓锋.新时代下煤炭行业高质量发展策略研究[J].煤炭工程,2018,50(12):163-167.

SONG Xiaobo,YANG Tao,SONG Xiaofeng.Research on high quality development strategy of coal industry in new era[J].Coal Engineering,2018,50(12):163-167.

[2] 李树刚,乌日宁,赵鹏翔,等.综采工作面上隅角瓦斯流动活跃区形成机理研究[J].煤炭科学技术,2019,47(1):207-213.

LI Shugang,WU Rining,ZHAO Pengxiang,et al.Study on formation mechanism of gas flow active area in upper corner of fully-machanized mining face[J].Coal Science and Technology,2019,47(1):207-213.

[3] 王伟,程远平,袁亮,等.深部近距离上保护层底板裂隙演化及卸压瓦斯抽采时效性[J].煤炭学报,2016,41(1):138-148.

WANG Wei,CHENG Yuanping,YUAN Liang,et al.Floor fracture evolution and relief gas drainage timeliness in deeper underground short-distance upper protective coal seam extraction[J].Journal of China Coal Society,2016,41(1):138-148.

[4] 文光才,孙海涛,李日富,等.煤矿采动稳定区煤层气资源评估方法及其应用[J].煤炭学报,2018,43(1):160-167.

WEN Guangcai,SUN Haitao,LI Rifu,et al.Assessment method and application of coalbed methane resources in coal mining stability area[J].Journal of China Coal Society,2018,43(1):160-167.

[5] 刘超,李树刚,薛俊华,等.基于微震监测的采空区覆岩高位裂隙体识别方法[J].中国矿业大学学报,2016,45(4):709-716.

LIU Chao,LI Shugang,XUE Junhua,et al.Identification method of high fractured body for overlying strata in goaf based on microseismic monitoring technology[J].Journal of China University of Mining & Technology,2016,45(4):709-716.

[6] 张东明,齐消寒,宋润权,等.采动裂隙煤岩体应力与瓦斯流动的耦合机理[J].煤炭学报,2015,40(4):774-780.

ZHANG Dongming,QI Xiaohan,SONG Runquan,et al.Coupling mechanism of rock mass stress and gas flow in coal mining fissures[J].Journal of China Coal Society,2015,40(4):774-780.

[7] 赵灿,张浪,刘彦青.偏Y型通风下采空区瓦斯涌出规律及超限治理研究[J].煤炭科学技术,2019,47(4):127-133.

ZHAO Can,ZHANG Lang,LIU Yanqing.Study on gob gas emission laws and control of gas exceeding limit under inclined type Y-ventilation[J].Coal Science and Technology,2019,47(4):127-133.

[8] 李胜,罗明坤,周利峰,等.高瓦斯综采工作面瓦斯立体抽采技术与应用[J].辽宁工程技术大学学报(自然科学版),2018,37(2):244-250.

LI Sheng,LUO Mingkun,ZHOU Lifeng,et al.Technology and application of gas stereo drainage in high gas fully mechanized working face[J].Journal of Liaoning Technical University(Natural Science),2018,37(2):244-250.

[9] 刘垒.高瓦斯综采工作面采空区长立管埋管瓦斯抽采技术[J].煤矿安全,2018,49(1):148-152.

LIU Lei.Gas drainage technology with long vertical pipe in gob of fully mechanized coal working face[J].Safety in Coal Mines,2018,49(1):148-152.

[10] 石智军,刘建林,李泉新.我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术,2018,46(4):1-6.

SHI Zhijun,LIU Jianlin,LI Quanxin.Development and application of drilling technique and equipment in coal mining area of China[J].Coal Science and Technology,2018,46(4):1-6.

[11] 韩兵.基于定向钻进技术的综合立体瓦斯抽采模式[J].工矿自动化,2019,45(12):12-16.

HAN Bing.Comprehensive three-dimensional gas drainage mode based on directional drilling technology[J].Industry and Mine Automation,2019,45(12):12-16.

[12] 胡恩宝,张春雷.高抽巷治理厚煤层综采工作面瓦斯技术研究[J].矿业安全与环保,2014,41(5):79-81.

HU Enbao, ZHANG Chunlei.Study on gas control technology for fully mechanized coal face of thick coal seam by high-level drainage roadway[J].Mining Safety & Environmental Protection,2014,41(5):79-81.

[13] 孟祥军,陈功华,阮国强,等.青龙煤矿高位定向钻孔瓦斯抽采实践[J].工矿自动化,2019,45(12):91-96.

MENG Xiangjun,CHEN Gonghua,RUAN Guoqiang,et al.Practice of gas drainage by high-level directional borehole in Qinglong Coal Mine[J].Industry and Mine Automation,2019,45(12):91-96.

[14] 方俊,石智军,李泉新,等.顶板高位定向大直径长钻孔钻进技术与装备[J].矿业研究与开发,2015,35(7):92-97.

FANG Jun,SHI Zhijun,LI Quanxin,et al.Drilling technology and equipments on directional high level and long borehole with large diameter in roof[J].Mining Research and Development,2015,35(7):92-97.

[15] 樊洪海,冯广庆,肖伟,等.基于机械比能理论的钻头磨损监测新方法[J].石油钻探技术,2012,40(3):116-120.

FAN Honghai,FENG Guangqing,XIAO Wei,et al.New approach for real-time bit wear monitoring based on the theory of MSE[J].Petroleum Drilling Techniques,2012,40(3):116-120.