0 引言

在煤矿生产过程中,带式输送机启动后常处于非最优运行状态,需要根据负载调节电动机运行状态,从而节约能源,减少浪费。目前多采用基于煤流量检测的带式输送机自动调速控制系统[1],其关键和前提是实现煤流量精准检测[2]。现有煤流量检测多采用非接触式检测方式。如文献[3]提出了一种基于超声波的带式输送机多点煤流量监测系统,能够准确测量煤料高度,通过几何学公式推算煤料横截面积,进而计算煤料体积,该系统结构简单且易实现,但测量结果易受环境噪声影响;文献[4]根据激光在胶带上投影曲线产生的偏移量推算煤料厚度,通过基于三角测距原理建立的体积测量模型计算煤料体积,进而得出体积流量,测量精度较高,适用于动态测量煤料体积,但实现过程较复杂;文献[5]提出了基于双目视觉深度感知的带式输送机煤量检测方法,能够准确提取煤料的三维信息,通过煤量计算模块获取煤料体积,该方法结合K-means算法,较好地解决了煤料图像分割问题,且融合T-S模糊推理算法提高了煤量计算精度,但三维信息提取等过程耗时较长;文献[6]提出的输送带煤流量短时预测方法能够拟合出短时间内煤流量最佳预测曲线,通过最优参数训练的支持向量机提高煤流量预测的实时性和精确度,但预测精度依赖于实际采集的煤流量数据精度。

本文根据实际煤矿生产过程中胶带运输煤流量变化具有连续性、煤料体积变化范围具有平滑性的特点,提出了一种基于机器视觉的带式输送机煤流量自适应检测方法。该方法采用基于小波变换的融合算法和OTSU算法(最大类间方差法),快速准确地实现图像增强和分割,之后对分割图像进行轮廓检测、面积信息提取、煤流量计算等处理,实现煤流量检测。试验表明,采用该方法对单目摄像机获取的煤料图像进行处理时,运算时间可达毫秒级,检测误差约为5%,满足带式输送机自动调速控制系统对于煤流量检测的实时性和准确性要求。

1 煤流量自适应检测方法原理

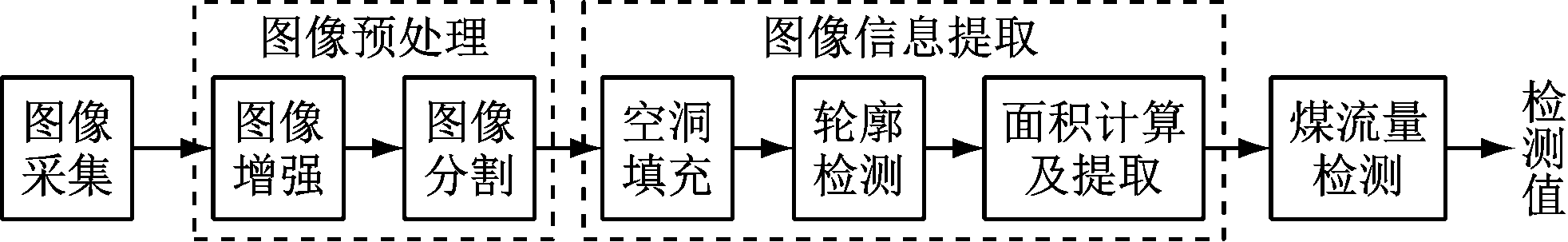

基于机器视觉的带式输送机煤流量自适应检测方法主要包括煤料图像采集、预处理、信息提取及煤流量检测等过程,如图1所示。

图1 带式输送机煤流量自适应检测方法原理

Fig.1 Principle of adaptive coal flow detection method of belt conveyor

由于煤矿井下环境特殊,获取的带式输送机运输煤料原始图像存在光照不均、噪声干扰等问题,图像中煤料和胶带颜色相近,难以识别,所以在进行煤流量检测前,需要对煤料原始图像进行图像增强,以减小噪声干扰、增强图像对比度。采用OTSU算法得到全局自适应阈值,对增强图像进行分割,之后对分割图像进行空洞填充、轮廓检测等处理,计算并提取图像中煤料面积信息。根据提取的面积信息,采用煤流量检测算法得出煤流量实时检测值,最终将检测值在监控计算机上输出并显示。

2 煤料图像预处理

2.1 图像增强

采用基于小波变换的融合算法进行煤料图像增强处理,即分别采用直方图均衡化和高斯低通滤波器对煤料图像的高频、低频信息进行变换处理。直方图均衡化用于加强煤料图像的对比度;高斯低通滤波器用于消除煤料图像中的噪声,实现图像平滑。之后将2种算法处理后的图像融合为1张图像[7-8]。

直方图均衡化是图像处理中较常见的对比度调整方法,其累积分布函数的离散形式为

(1)

式中:P(rj)为第j个灰度级rj出现的概率;nj为灰度级为rj的像素数;n为图像中像素总数;N为图像中可能的灰度级总数。

高斯低通滤波器是一种线性滤波器,能够有效抑制煤料图像中的噪声。高斯低通滤波器的模板由高斯分布函数(式(2))推导而来。

(2)

式中:(x,y)为图像中像素坐标;σ2为方差。

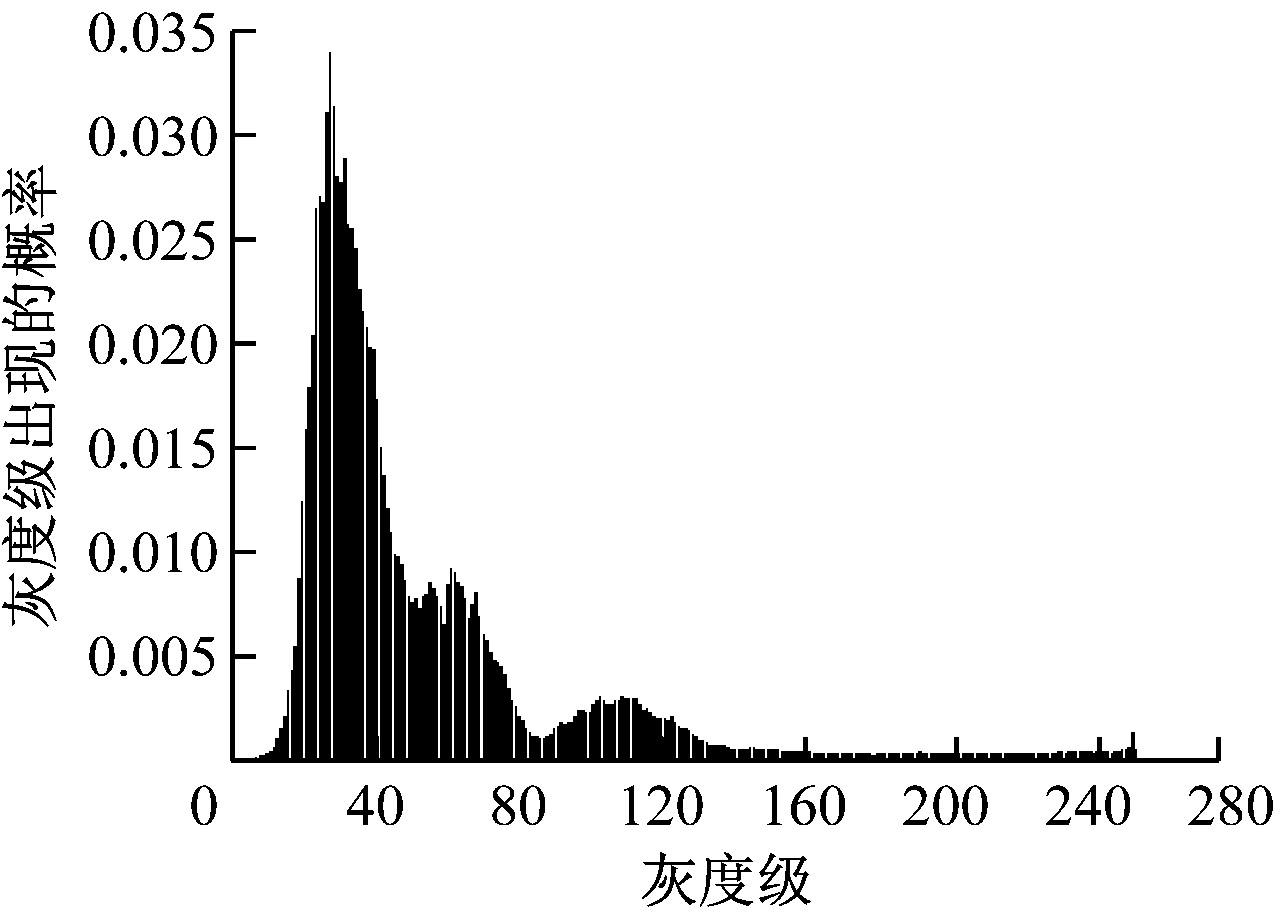

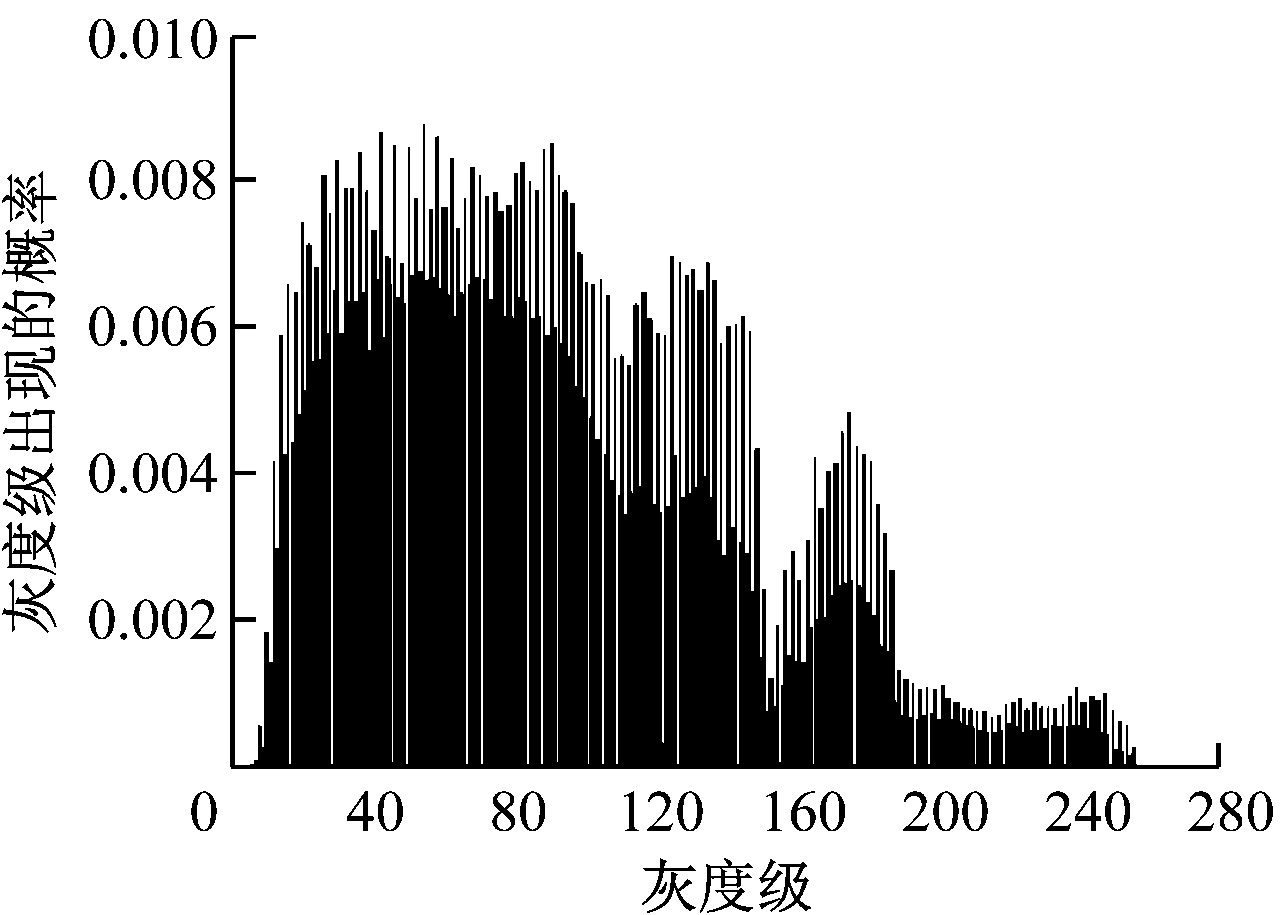

煤料图像如图2所示,图像灰度直方图如图3所示。可看出经过基于小波变换的融合算法处理后,煤料图像的对比度得到改善,灰度级范围被拉伸,边缘信息得到较好体现,实现了对原始图像的增强。

(a) 原始图像

(b) 增强图像

图2 煤料图像

Fig.2 Coal images

2.2 图像分割

采用OTSU算法,根据煤料图像自适应地选取最佳全局阈值[9-11],以图像的灰度特性为依据,将增强图像分割成胶带(像素灰度级大于阈值)和煤料(像素灰度级小于阈值)。

(a) 原始图像

(b) 增强图像

图3 煤料图像灰度直方图

Fig.3 Gray histograms of coal images

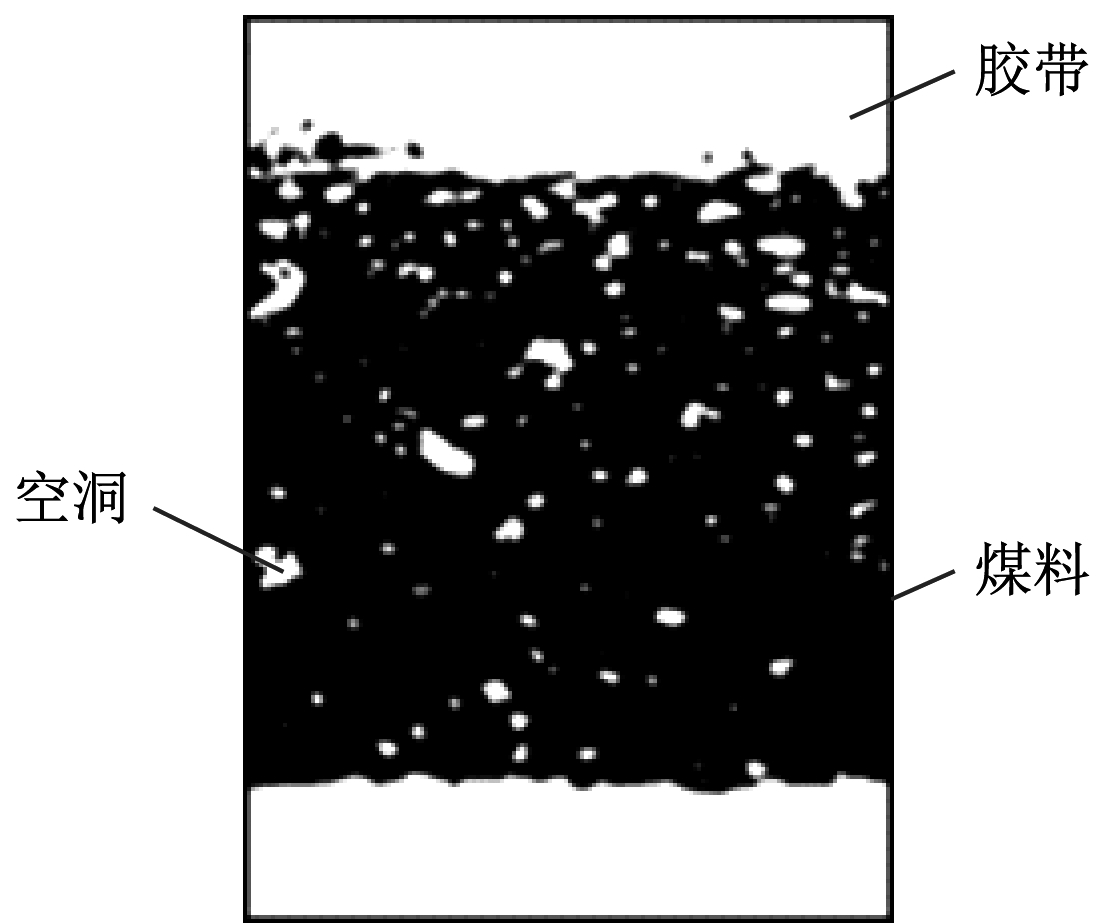

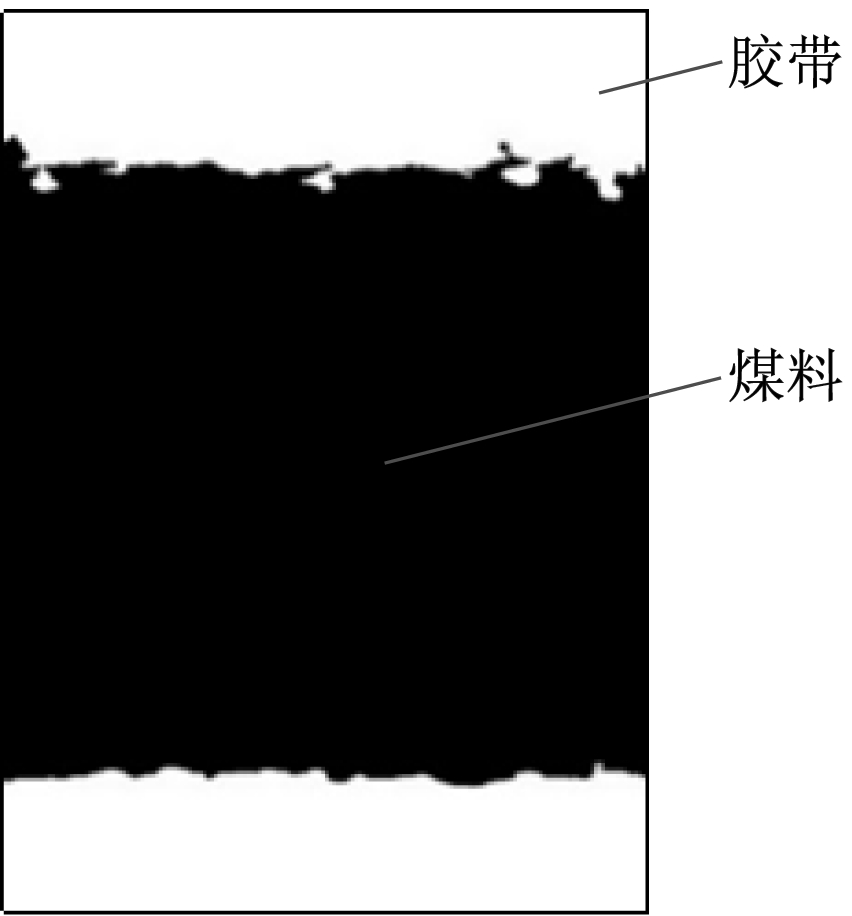

煤料分割图像如图4所示。可看出煤料增强图像中经OTSU算法处理后转换为基于灰度的二值化图像,其中胶带部分被分割成白色,煤料部分被分割成黑色,因光线等原因导致的煤料反射部分被分割为空洞(白色)[12]。

图4 煤料分割图像

Fig.4 Segmented coal image

3 煤料图像信息提取

3.1 空洞填充

煤料分割图像中的空洞区域与图像背景(胶带)特征相似,易导致煤流量检测时出现误差,因此采用漫水填充算法对空洞区域进行填充。填充结果如图5所示。可看出经过空洞填充之后,煤料分割图像中只包含胶带和煤料,空洞被填充为黑色,有利于减小煤流量检测误差。

3.2 轮廓检测

煤料图像轮廓检测是提取煤料图像信息的重要步骤。采用基于边界跟踪原理的轮廓检测算法检测煤料分割图像的外围轮廓,并使用规定颜色的曲线绘制煤料轮廓。对分割图像进行归一化处理,像素被分为0和1,因此检测煤料图像轮廓时只需检测图像中0和1的变化区域,即可分辨出边界。

图5 空洞填充后的煤料图像

Fig.5 Coal image after cavity filling

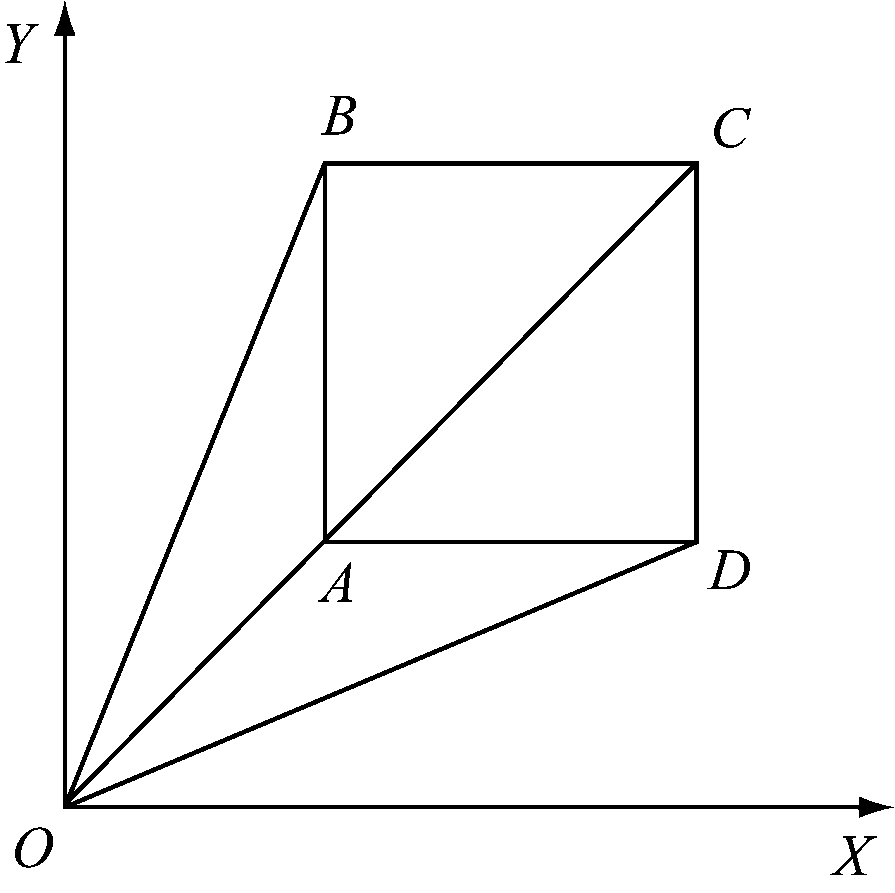

3.3 面积信息提取

煤料图像面积计算原理如图6所示。以煤料图像上任一点为原点,建立直角坐标系XOY。设正方形ABCD为煤料图像上提取的单位区域,轮廓点A,B,C,D与坐标原点O形成的向量分别为lOA,lOB,lOC,lOD。令SOAB=lOA×lOB,方向由右手准则确定,则|SOAB|为三角形OAB面积的2倍。按照上述方法得SOBC=lOB×lOC,SOCD=lOC×lOD,SODA=lOD×lOA。令SABCD=SOAB+SOBC+SOCD+SODA,则煤料图像上单位区域(正方形ABCD)的面积为![]() 遍历整个煤料图像并累加,即可得到煤料检测面积Smc。

遍历整个煤料图像并累加,即可得到煤料检测面积Smc。

图6 煤料图像面积计算原理

Fig.6 Area calculation principle of coal image

由煤料检测面积Smc可得煤料实际表面积:

STrue=α2Smc

(3)

式中α2为面积关系系数。

4 煤流量检测

采用数学建模方法,根据煤料实际表面积推算煤料横截面积,进而计算煤流量[13]。煤料实际表面积为

STrue=Ld

(4)

式中:L为煤料表面宽度;d为截取的煤料视野宽度。

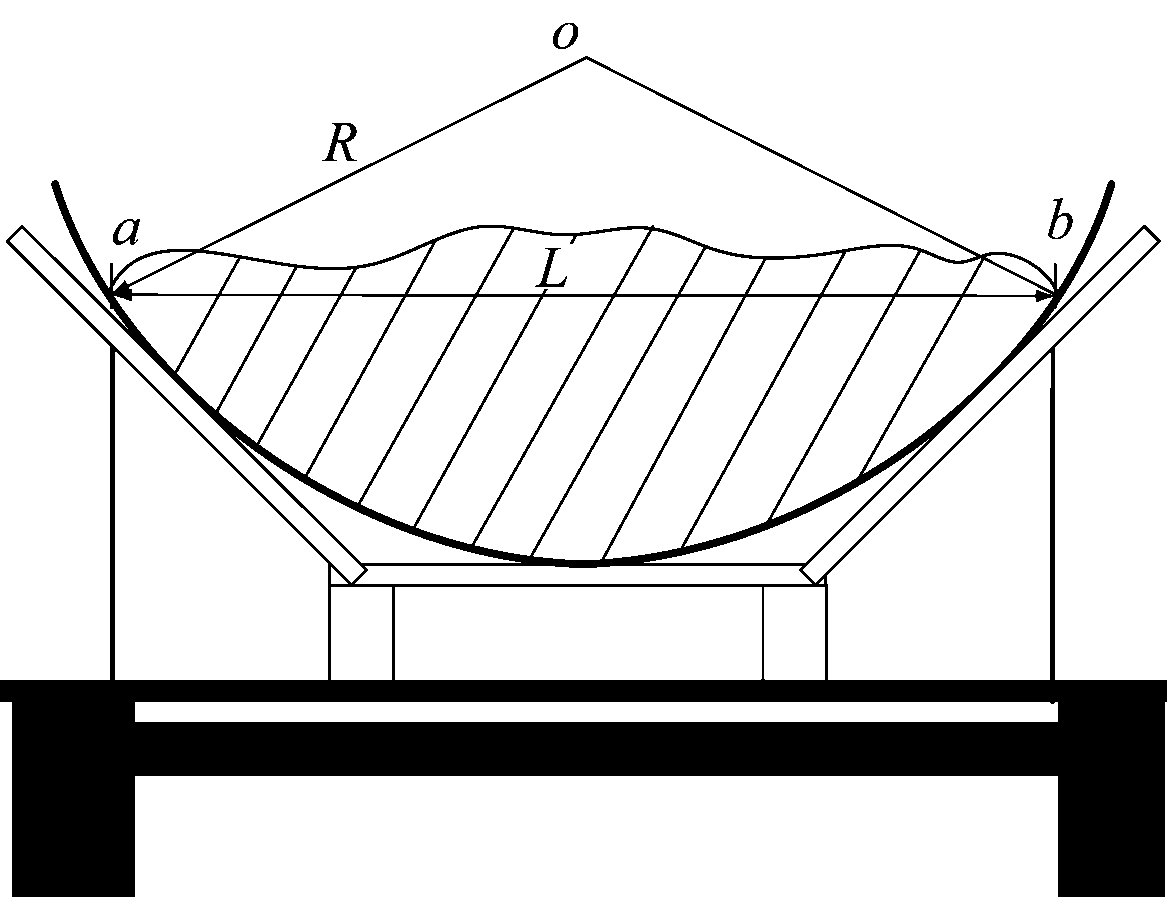

将胶带横截面形成的曲线等效为半径为R的圆的一部分,如图7所示。o为等效圆的圆心,a,b分别为煤料左右边缘与胶带的交点,a,b两点之间距离为L,则煤料横截面积近似为[14]

(5)

式中:Ss为扇形oab面积;SΔ为三角形oab面积。

图7 煤料横截面等效示意

Fig.7 Equivalent coal cross section

煤料瞬时体积为

V=![]() Smvdτ

Smvdτ

(6)

式中:t为时间;v为胶带运行速度(通常为额定速度);dτ为瞬时时间。

则煤料瞬时质量(煤流量)为

M=ρV=ρ![]() Smvdτ

Smvdτ

(7)

式中ρ为煤的密度。

通常情况下煤的密度ρ和胶带运行速度v为已知量,则在截取等视野宽度d的煤料图像后,煤流量M只与煤料横截面积Sm有关,即与煤面宽度L有关。检测煤流量时只需提取煤料检测面积,根据式(3)、式(4)获得煤料表面宽度,即可推算出煤流量。

5 煤流量检测试验

基于某选煤厂自动化生产监控系统搭建试验平台,进行煤流量检测试验。采用DS-2CD4024F-SDI型数字摄像机采集煤料图像,按图7所示将摄像机安装在o点,标定摄像机使其轴线垂直向下,并使其截取的煤料视野宽度为0.5 m。煤料图像经工业以太网传输至监控计算机,采用基于OpenCV开发的图像处理软件提取煤料图像信息,相关数据经煤流量检测算法处理后输出煤流量检测值,保存至存储设备。

试验中根据选煤厂实际情况,采用电子胶带秤煤流量测量数据作为煤流量实际值。胶带运行速度设置为2.5 m/s,煤的密度为1.3 g/cm3,根据式(3)—式(7)得出煤流量检测值。

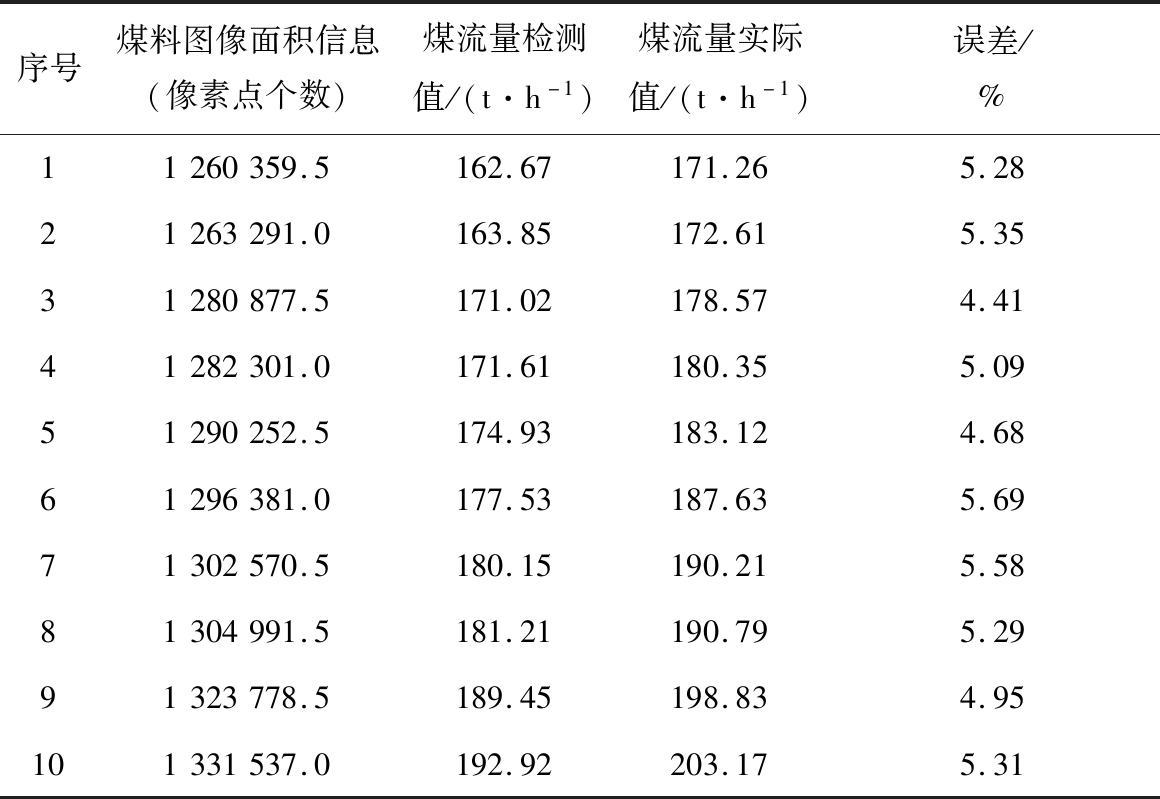

为了避免因随机误差影响检测准确性,选取10个时间段内的煤流量作为检测对象,每个时间段内提取1张煤料图像作为图像信息提取单元的输入量,所得煤流量检测结果见表1,其中检测值与实际值均为按照生产中常用计量单位换算后的结果。

表1 带式输送机煤流量检测结果

Table 1 Coal flow detection results of belt conveyor

序号煤料图像面积信息(像素点个数)煤流量检测值/(t·h-1)煤流量实际值/(t·h-1)误差/%11260359.5162.67171.265.2821263291.0163.85172.615.3531280877.5171.02178.574.4141282301.0171.61180.355.0951290252.5174.93183.124.6861296381.0177.53187.635.6971302570.5180.15190.215.5881304991.5181.21190.795.2991323778.5189.45198.834.95101331537.0192.92203.175.31

从表1可看出,本文方法的煤流量检测值与实际值之间的误差均为5%左右,平均误差为5.16%,检测准确度较高。

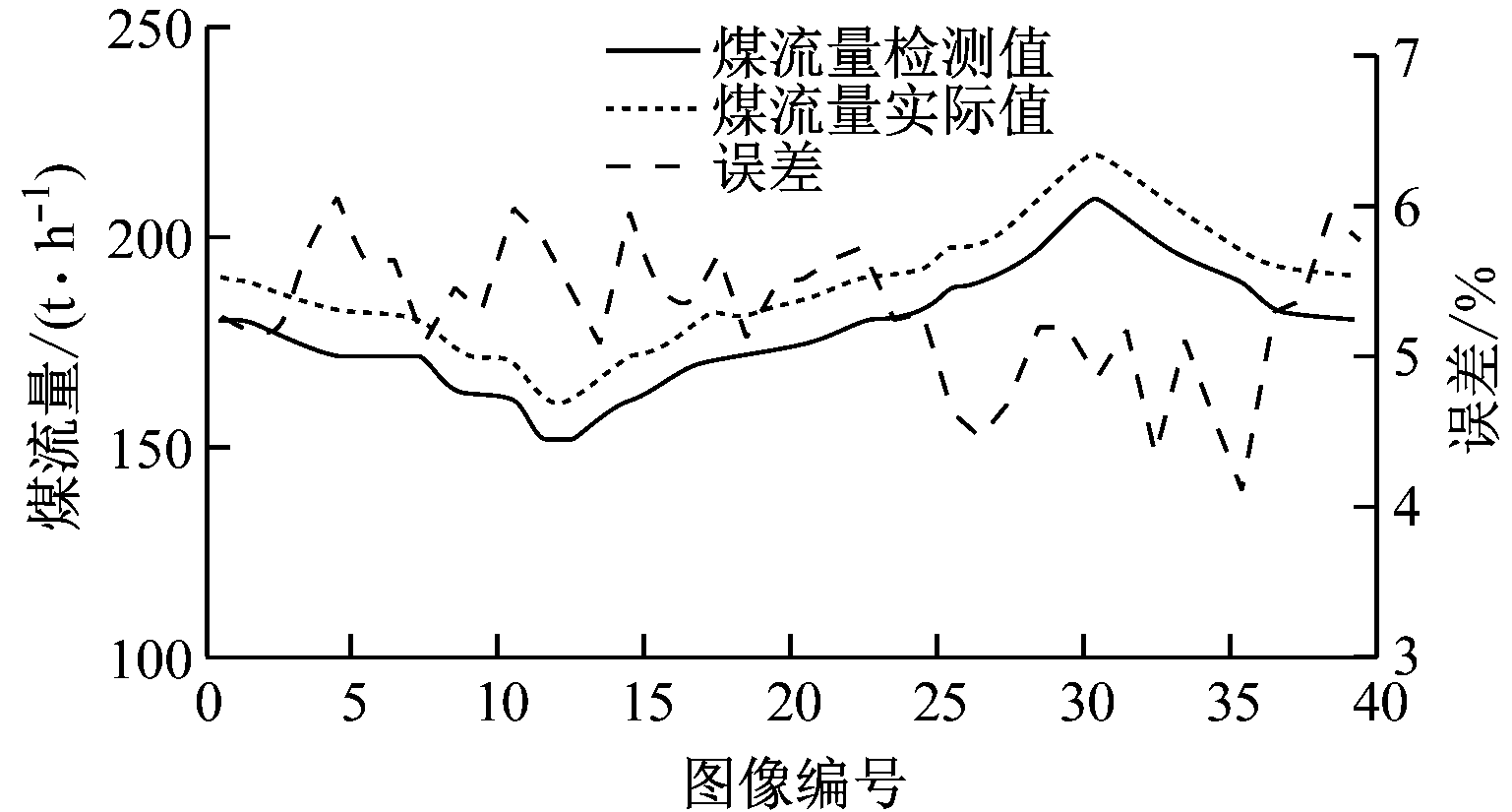

每1 min采集1次煤料图像,连续采集40次,分别进行煤流量检测,并与实际值进行对比,结果如图8所示。可看出在连续检测带式输送机煤流量时,本文方法的检测值与实际值之间的平均误差为5.3%,验证了该方法可有效检测带式输送机连续运输时的煤流量,且检测误差较小,满足现场要求。

图8 煤流量连续检测结果

Fig.8 Consecutive detection results of coal flow

试验中所有数据处理过程均由计算机自动完成,平均检测时间约为30 ms,满足检测实时性要求。

6 结论

(1) 基于机器视觉的带式输送机煤流量自适应检测方法采用多种图像处理算法及数学建模方法实现煤流量有效检测:采用基于小波变换的图像融合算法进行图像增强、OTSU算法进行图像分割,使得该方法对变化范围较明显的煤流量具有较好的自适应性;基于数学建模的煤流量检测算法通过对提取面积信息后的煤料图像数据进行处理,可快速实现煤流量检测。试验结果表明本文方法检测误差小、运算速度快,满足带式输送机自动调速控制系统对实时性和准确性的要求。

(2) 试验中因电子胶带秤测量数据难以精确反映煤流量真实值,所以无法准确得出本文方法的检测精度,仍需进一步研究。

[1] 郑海峰.基于变频调速的带式输送机控制系统改造研究[J].山东煤炭科技,2018(4):164-166.

ZHENG Haifeng.Research of improvement of control system of belt conveyor based on frequency control[J].Shandong Coal Science and Technology,2018(4):164-166.

[2] 华程,尹文庆,姜鑫,等.基于机器视觉的物料瞬时流量测量系统设计[J].传感器与微系统,2019,38(3):110-112.

HUA Cheng,YIN Wenqing,JIANG Xin,et al.Design of materials instantaneous flow measurement system based on machine vision[J].Transducer and Microsystem Technologies,2019,38(3):110-112.

[3] 陈湘源.基于超声波的带式输送机多点煤流量监测系统设计[J].工矿自动化,2017,43(2):75-78.

CHEN Xiangyuan.Design of multipoint coal flow monitoring system of belt conveyor based on ultrasonic[J].Industry and Mine Automation,2017,43(2):75-78.

[4] 陶依贝.基于激光三角法的传送带物料体积流量测量方法研究[D].南京:东南大学,2018.

TAO Yibei.Research of methods for material volume flow measurement based on laser triangulation[D].Nanjing:Southeast University,2018.

[5] 代伟,赵杰,杨春雨,等.基于双目视觉深度感知的带式输送机煤量检测方法[J].煤炭学报,2017,42(增刊2):547-555.

DAI Wei,ZHAO Jie,YANG Chunyu,et al.Detection method of coal quantity in belt conveyor based on binocular vision depth perception[J].Journal of China Coal Society,2017,42(S2):547-555.

[6] 冯梅,乔铁柱.输送带煤流量短时预测方法研究[J].工矿自动化,2019,45(4):72-76.

FENG Mei,QIAO Tiezhu.Research on short-term prediction method of coal flow on conveyor belt[J].Industry and Mine Automation,2019,45(4):72-76.

[7] 杨娇.基于小波变换的图像融合算法的研究[D].北京:中国地质大学(北京),2014.

YANG Jiao.Study on the images fusion algorithm based on wavelet transform[D].Beijing:China University of Geosciences(Beijing),2014.

[8] 尚长春,马宏伟,张奇.煤矿井下机器视觉图像增强技术研究[J].计算机测量与控制,2013,21(10):2777-2779.

SHANG Changchun,MA Hongwei,ZHANG Qi.Coal mine machine vision image enhancement technology research[J].Computer Measurement & Control,2013,21(10):2777-2779.

[9] 吴海滨,周后伟,张铁译,等.基于OTSU的动态结合全局阈值的图像分割[J].大气与环境光学学报,2012,7(6):463-468.

WU Haibin,ZHOU Houwei,ZHANG Tieyi,et al.Segmentation image using dynamic combined global threshold based on OTSU[J].Journal of Atmospheric and Environmental Optics,2012,7(6):463-468.

[10] 陈海鹏,申铉京,龙建武.采用高斯拟合的全局阈值算法阈值优化框架[J].计算机研究与发展,2016,53(4):892-903.

CHEN Haipeng,SHEN Xuanjing,LONG Jianwu.Threshold optimization framework of global thresholding algorithms using Gaussian fitting[J].Journal of Computer Research and Development,2016,53(4):892-903.

[11] 赵世峰,何皙健.基于OpenCV的复杂环境下图像二值化方法[J].电子测量技术,2018,41(6):55-59.

ZHAO Shifeng,HE Xijian.Binarization method for images acquired under complex environment based on OpenCV[J].Electronic Measurement Technology,2018,41(6):55-59.

[12] 郭佳.基于光照不均匀图像的自适应二值化方法研究[D].武汉:武汉科技大学,2013.

GUO Jia.The research of binarization method based on non-uniform illumination images[D].Wuhan:Wuhan University of Science and Technology,2013.

[13] 张丽.一种带式输送机物料流量多点超声检测方法[J].工矿自动化,2017,43(5):62-65.

ZHANG Li.A multi points ultrasonic detection method for material flow of belt conveyor[J].Industry and Mine Automation,2017,43(5):62-65.

[14] 刘瑞雪.复杂形状物料堆体积测量算法研究[D].沈阳:东北大学,2013.

LIU Ruixue.Research on volume measurement algorithm of complex shape material stack[D].Shenyang:Northeast University,2013.