0 引言

托辊是带式输送机的核心部件,其数量众多,在运行过程中受到很大阻力,也是带式输送机中最容易损坏的部件[1]。如果不能及时发现并更换损坏的托辊,会直接影响带式输送机的正常工作,降低工作效率,增加运行维护费用。因此,托辊成为井下带式输送机维护人员进行管理、维护的主要对象[2]。目前,煤矿井下托辊故障检测主要依靠有经验的工作人员定期检查,通过侦听托辊运行时的声音、观察托辊的运行表面来判断是否有故障发生。这种方法要求工作人员具备一定的工作经验,稍有疏忽便有可能导致漏检、误检,需要耗费大量人力、物力。此外,还有基于温度检测[3]、基于信息融合技术[4]和基于φ-OTDR技术的托辊故障检测方法[5],但这些方法均为接触式测量,不便于安装操作。文献[6-7]设计了专用的托辊检测装置,但并不适合于井下大范围故障检测,实际应用价值不大。

针对上述问题,本文模拟井下工人根据托辊运行时的声音判断故障的方法,提出了一种基于小波去噪和BP-RBF神经网络的托辊故障检测方法。采集托辊运行时的音频信号并进行小波去噪处理,提取音频特征值,最后在训练好的BP-RBF网络模型中进行故障检测与识别。

1 小波去噪

1.1 折中法

托辊的运行环境复杂,采集到的音频信号中混有大量非平稳噪声干扰。如果不对音频信号进行去噪,会严重降低故障检测的准确性。傅里叶变换、卡尔曼滤波等方法无法过滤非平稳信号。小波去噪是对非平稳信号进行分析的有效方法[8-10],可以去除大部分噪声。因此,选用小波去噪方法进行滤波。

在实际工程应用中,软阈值法和硬阈值法是应用最广泛的2种小波去噪方法,但其缺点也很明显:软阈值法容易丢掉信号中的某些特征,造成失真;硬阈值法会在某些点处出现间断现象。为克服上述缺点,实现更好的去噪效果,对软阈值法和硬阈值法进行改进,设计了一种折中法。折中法滤波公式为

(1)

式中:![]() 为去噪后第j层高频信号的第k个信号;wj,k为第j层高频信号的第k个小波分解系数;α为缩放因子,0≤α≤1,α=0时为硬阈值法,α=1时为软阈值法;δj为第j层的阈值。

为去噪后第j层高频信号的第k个信号;wj,k为第j层高频信号的第k个小波分解系数;α为缩放因子,0≤α≤1,α=0时为硬阈值法,α=1时为软阈值法;δj为第j层的阈值。

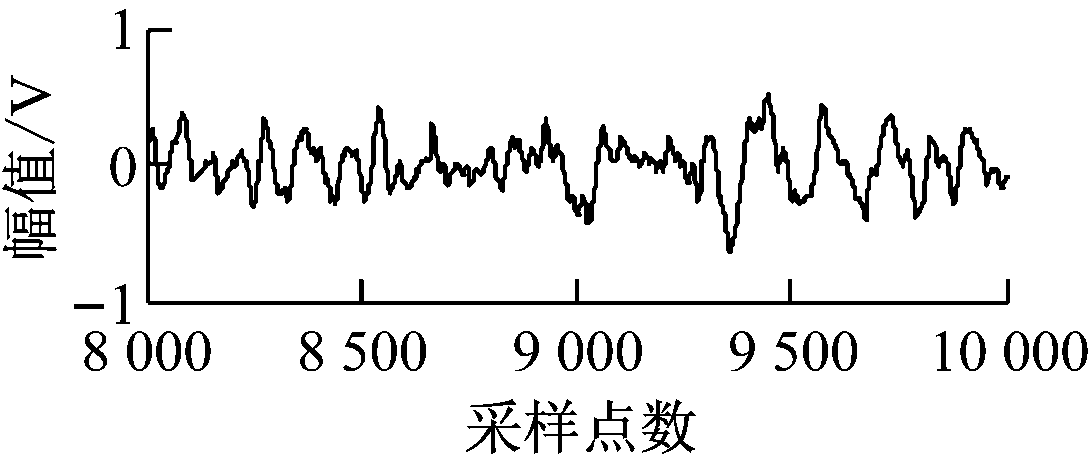

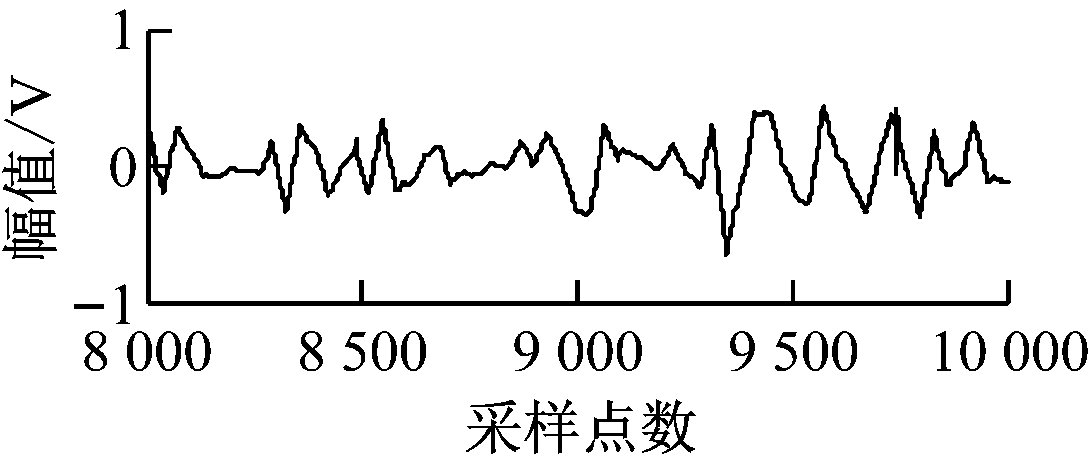

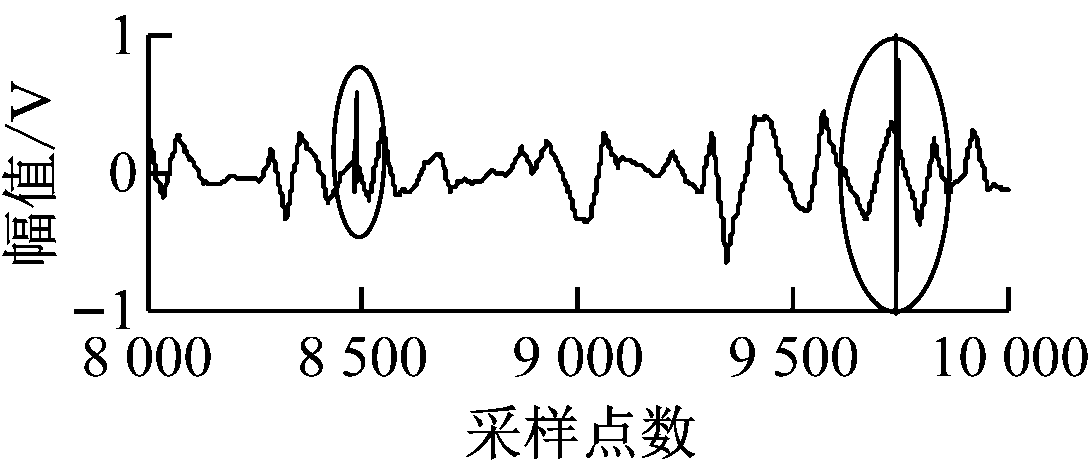

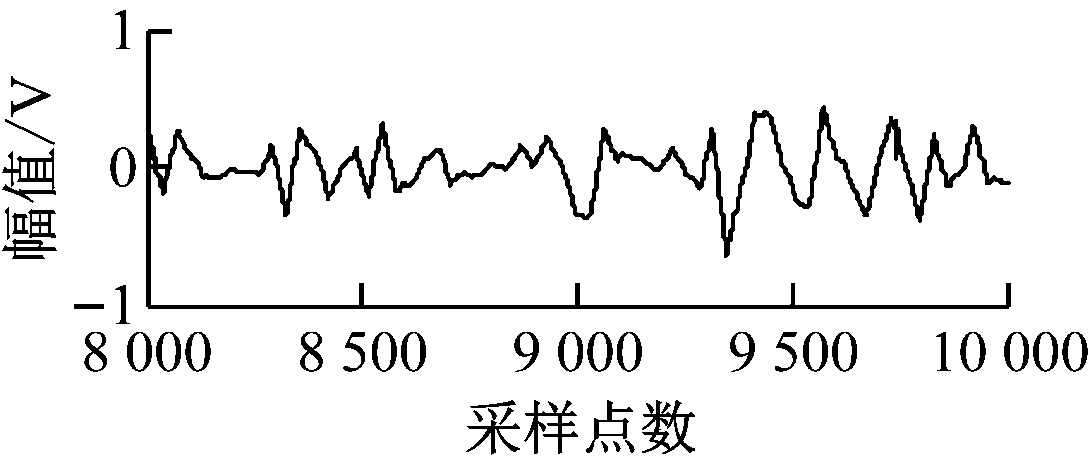

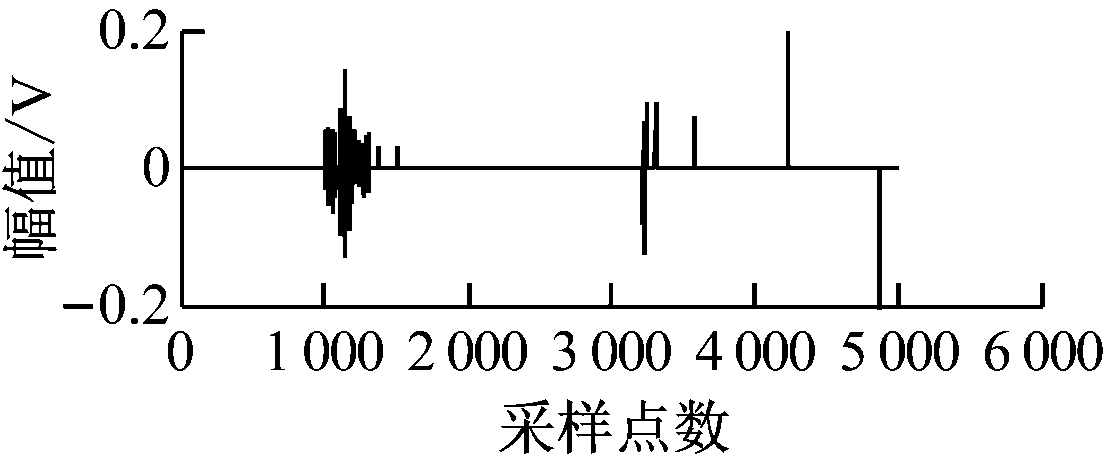

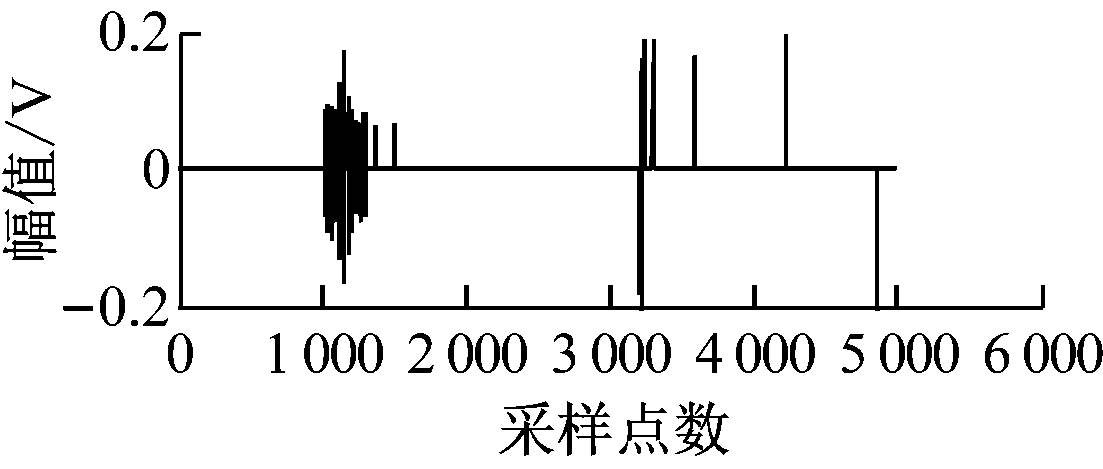

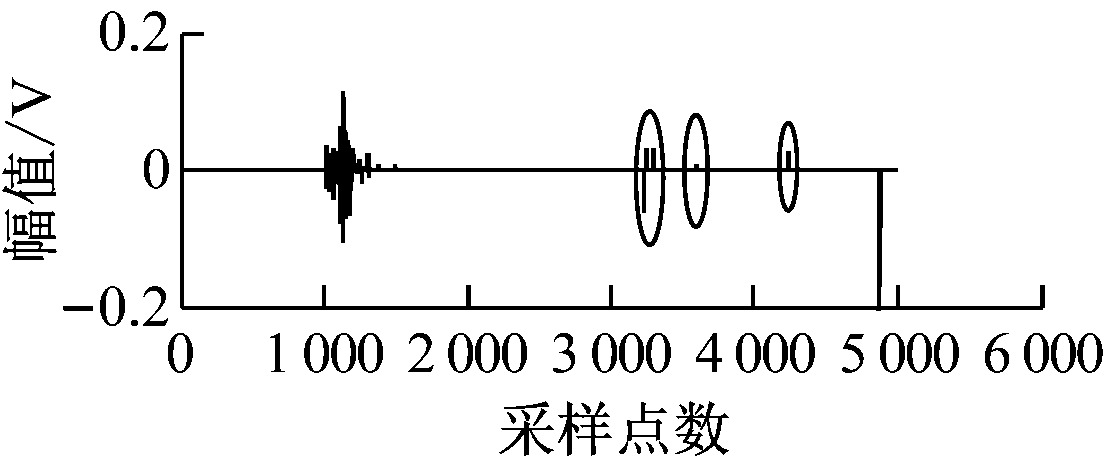

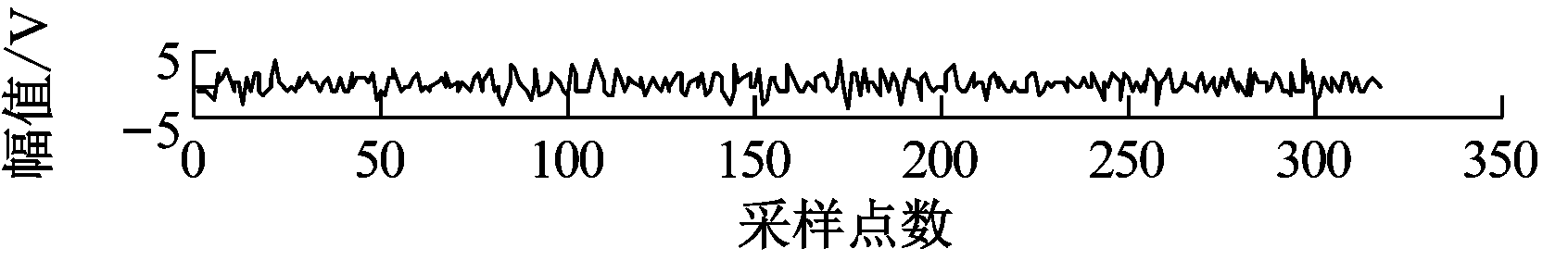

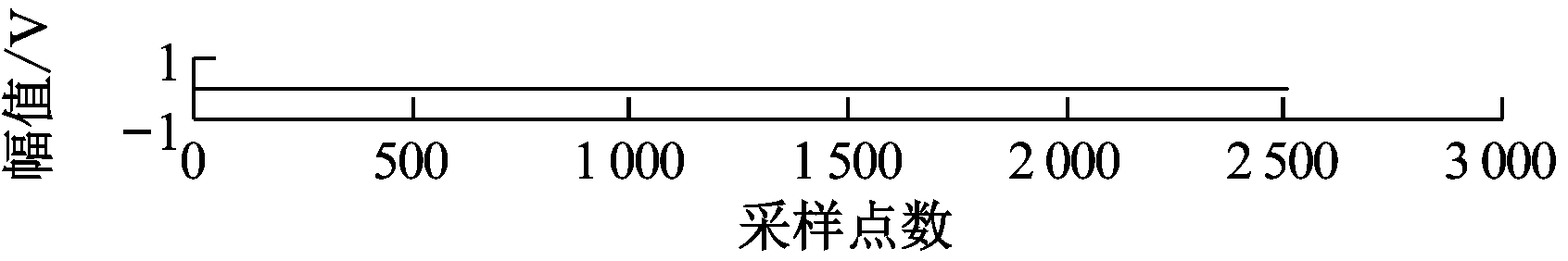

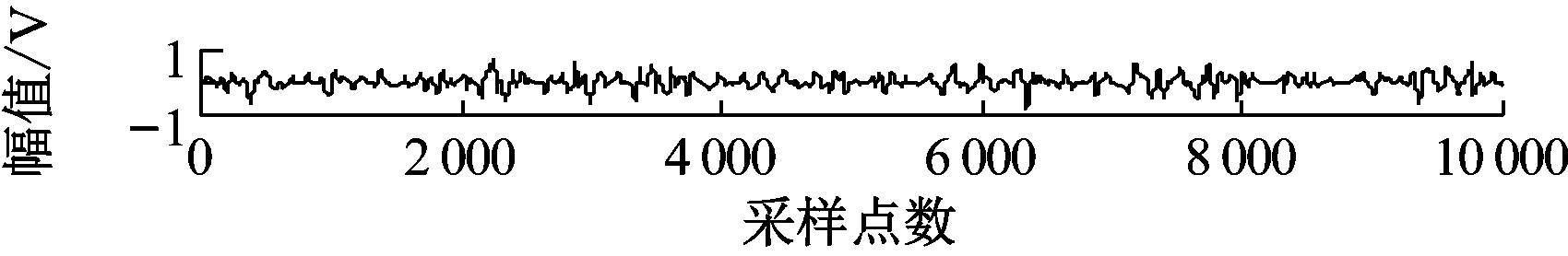

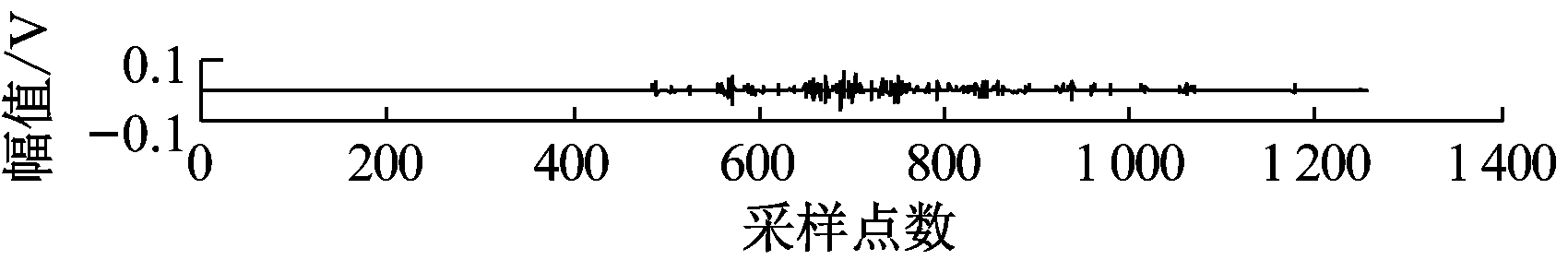

软阈值法、硬阈值法、折中法的去噪性能对比如图1、图2所示。由图1可看出,经硬阈值法处理后的信号平滑性差,产生了明显的抖动振荡。由图2可看出,经软阈值法处理后的特征信号在图中圈出处被明显削弱,甚至有丢失现象。折中法既能保证特征信号的完整性,又能使重构后的波形较为平滑。缩放因子α可在保证特征信号完整的前提下,通过试验迭代法尽可能选取较小的数值。根据试验结果,本文设α=0.6。

(a) 原始信号

(b) 折中法去噪后重构信号

(c) 硬阈值法去噪后重构信号

(d) 软阈值法去噪后重构信号

图1 3种去噪方法重构信号比较

Fig.1 Comparison of reconstructed signals of three denoising methods

(a) 折中法

(b) 硬阈值法

(c) 软阈值法

图2 3种去噪方法高频信号d1比较

Fig.2 Comparison of high frequency signal d1 of three denoising methods

式(1)中另一个重要参数δj的值根据含噪信号的噪声强度进行选取,步骤如下:

(1) 利用wj,k估计噪声的标准差σj:

σj=median(|wj,k|)/0.674 5

(2)

式中median表示取中位数。

(2) 根据通用阈值计算方法计算δj:

![]()

(3)

式中nj为第j层小波分解系数的总个数。

1.2 去噪效果

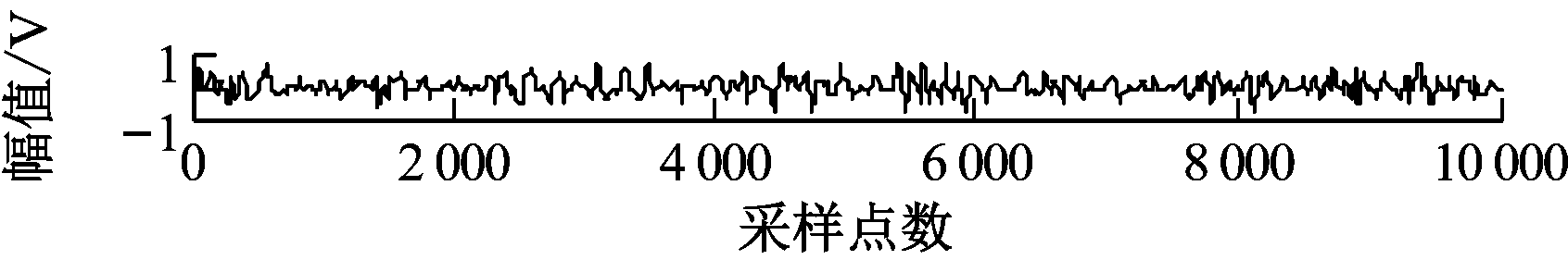

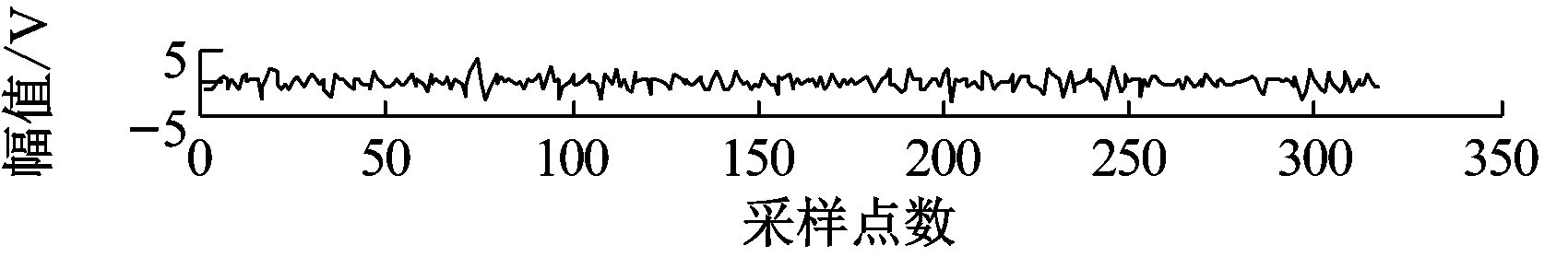

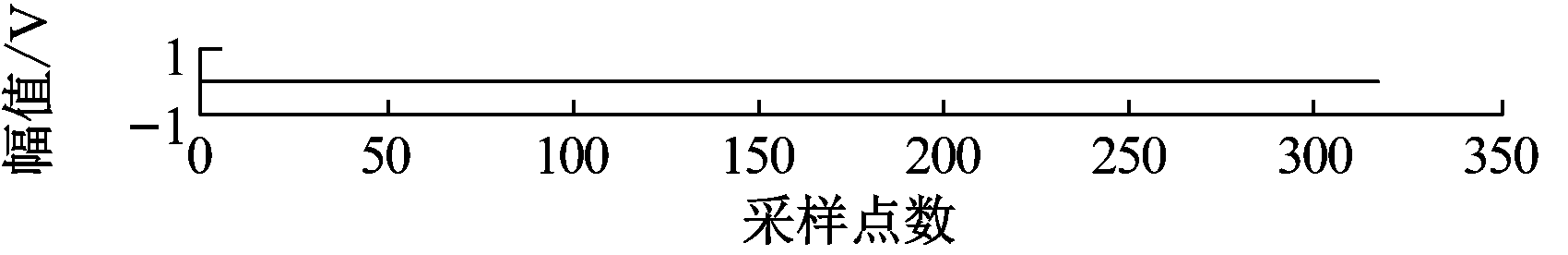

选取一组实际运行过程中的托辊音频信号进行5层小波分解,结果如图3、图4所示。其中a5表示分解后的低频信号,d1—d5表示分解后的5层高频信号。正常信号经小波分解后,仅保留了低频的托辊运行信号,而高频信号干扰已去除;故障信号中,高频环境干扰也已去除,但保留了高频信号d1和d3处的故障特征。

(a) 原始信号

(b) 去噪信号

(c) 低频信号a5

(d) 高频信号d5

(e) 高频信号d4

(f) 高频信号d3

(g) 高频信号d2

(h) 高频信号d1

图3 正常信号的小波分解

Fig.3 Wavelet decomposition of normal signal

(a) 原始信号

(b) 去噪信号

(c) 低频信号a5

(d) 高频信号d5

(e) 高频信号d4

(f) 高频信号d3

(g) 高频信号d2

(h) 高频信号d1

图4 故障信号的小波分解

Fig.4 Wavelet decomposition of fault signal

2 特征提取

2.1 原理及方法

信号的小波分解系数可组成其特征向量输入神经网络中,但如果直接将这些特征向量作为神经网络的输入,会导致学习速度和识别效率降低。因此,有必要减少特征向量的数量。

在机械设备发生故障时,音频信息中的各频率成分会被抑制或增强,使得各频段内信号的能量和也发生变化[11-13]。因此,本文将每一层分解信号的能量和作为该层的特征值,以减少特征值个数。低频信号及第j层高频信号的特征值分别为

![]()

(4)

![]()

(5)

式中:w0,k为低频信号的第k个小波分解系数;n0为低频小波分解系数的总个数。

在实际应用中,低频处的特征值包含了信号的几乎全部能量,即使在故障状态,高频处的特征值也相当小,不利于进行故障识别。针对信号故障特征主要集中在高频处的特点,本文通过处理系数f(f≥1)对低频部分的特征值进行转换,以减小其在总能量中的占比,使故障特征更加明显。低频特征值转换公式为

(6)

式中![]() 为处理后的低频特征值。

为处理后的低频特征值。

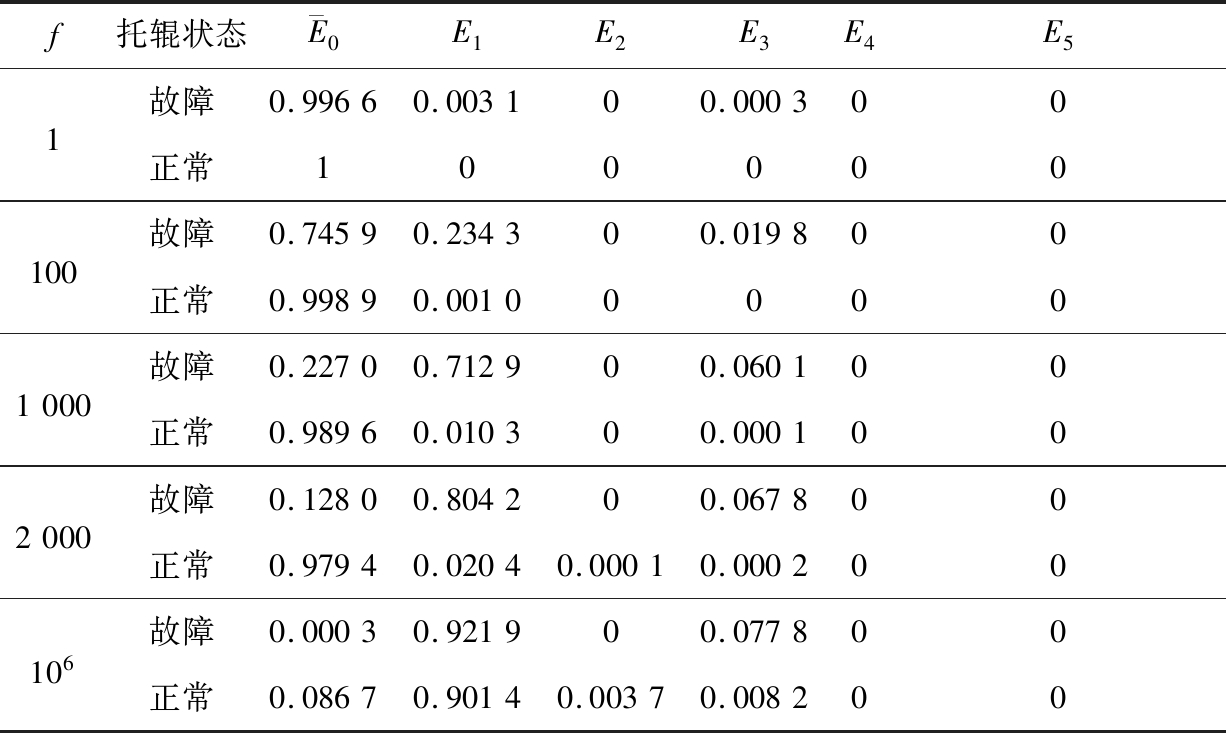

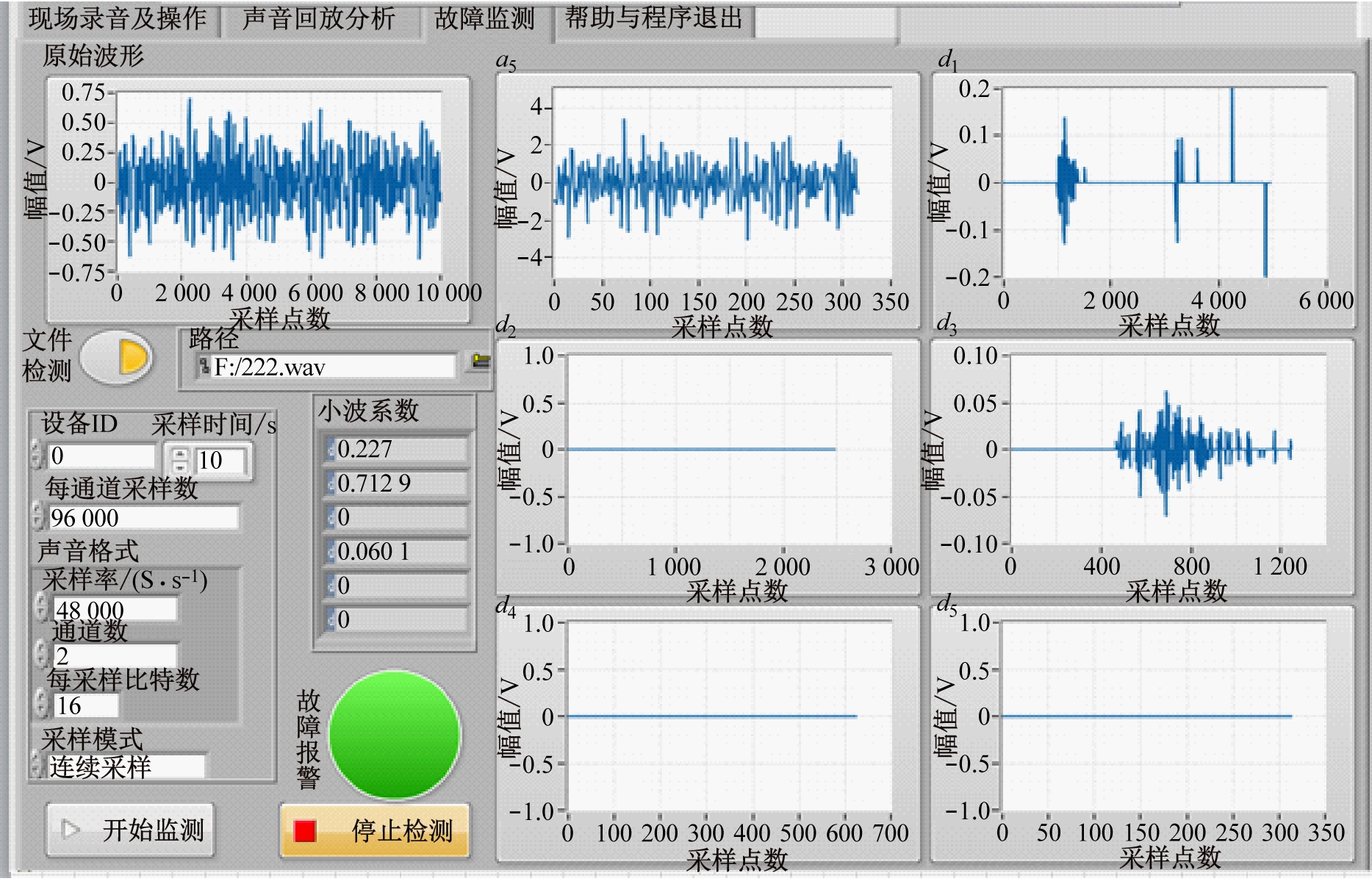

处理系数f取不同值时各层信号特征值见表1。从表1可见,f越大,故障信号中低频部分的特征值占比越小;而正常信号的能量主要集中在低频部分,其占比仍然较大。因此,f取较大的值可使故障信号和正常信号的特征值差异更加明显。但当f取值过大时,会使正常信号中高频部分出现毛刺,产生跟故障信号同样的效果,如f=106时,托辊状态为正常情况下,E2,E3也有相对明显的数值,不利于故障分析。因此,应在保证明显区分出正常信号与故障信号的前提下,选取尽可能小的f值。本文通过实验选取f值为1 000。

表1 处理系数f取不同值时各层信号特征值

Table 1 Signal feature value of each layer when processing coefficient f is taken as different values

f托辊状态E0E1E2E3E4E5故障0.99660.003100.0003001正常100000故障0.74590.234300.019800100正常0.99890.00100000故障0.22700.712900.0601001000正常0.98960.010300.000100故障0.12800.804200.0678002000正常0.97940.02040.00010.000200故障0.00030.921900.077800106正常0.08670.90140.00370.008200

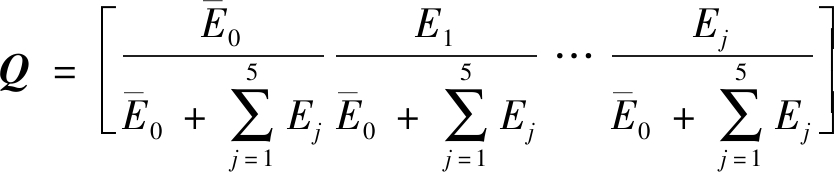

对各层信号特征值进行归一化处理,并组成特征向量Q:

(7)

特征向量Q可作为判断托辊故障的依据输入神经网络中进行故障检测。

2.2 特征提取结果

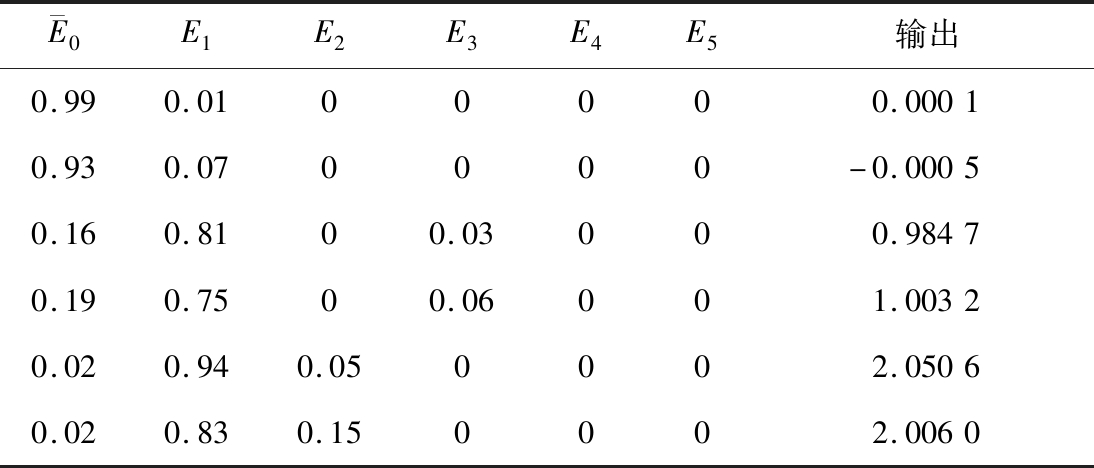

选取托辊正常、托辊表面存在裂痕(故障1)、托辊表面磨损(故障2)3种情况下的多组音频信号进行特征提取,结果见表2。从表2可见:在正常情况下,经过处理后的音频信号能量基本全部位于低频处;发生故障时,高频部分占比增加,但针对不同故障,各高频分量占比也不同,可据此进行托辊故障检测。

表2 音频信号特征值

Table 2 Audio signal feature values

托辊状态E0E1E2E3E4E5正常0.830.170000正常0.990.010000故障10.140.8200.0400故障10.230.7100.0600故障20.020.920.06000故障20.020.880.10000

3 神经网络算法

神经网络是用于模仿人脑功能与结构的信息处理系统,具有自组织、自适应和实时学习的特点,可实现数据拟合、模式识别等功能,在故障诊断中具有广阔的应用前景[14-16]。

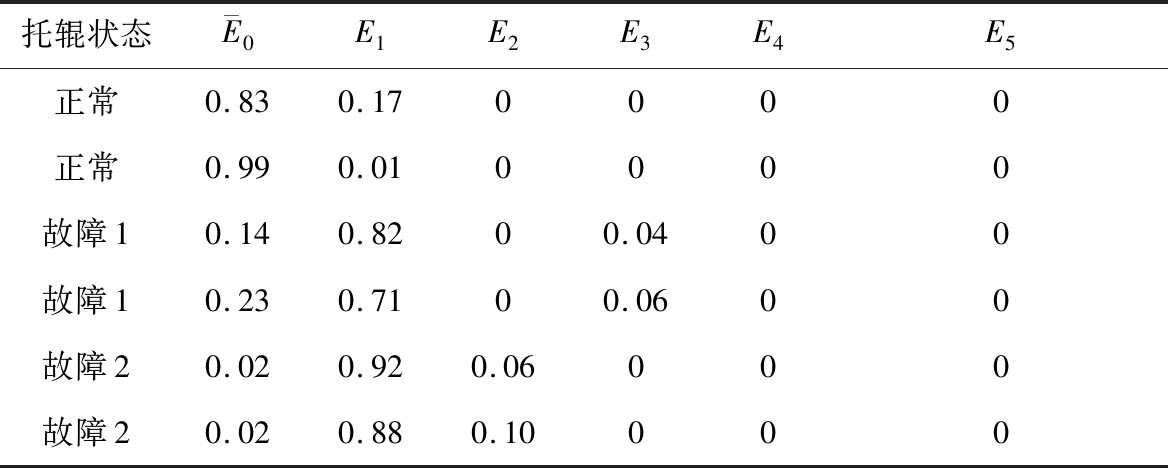

为达到更好的诊断效果,本文将神经网络中最常用的2种方法——BP神经网络和RBF神经网络相结合,形成BP-RBF神经网络。BP-RBF神经网络可利用BP神经网络泛化能力强的特点,找出隐含在样本数据之后的规律,并利用RBF神经网络学习速度快的优点对数据进行快速分类。

具体应用BP-RBF神经网络时,需要先利用已知类型的信号对模型进行训练,以确定最佳参数。BP-RBF神经网络训练流程如图5所示,先将原始数据输入 BP 神经网络中,利用多次迭代方法,不断调整网络的权值、阈值,直到网络输出与实际结果的误差满足系统要求;然后将 BP 神经网络的输出作为 RBF神经网络的输入,通过k-均值聚类算法确定RBF神经网络的聚类中心和扩展常数;最后利用聚类中心和扩展常数求出RBF神经网络的权值。BP神经网络的权值、阈值和RBF神经网络的权值确定后,BP-RBF神经网络模型便确定了,可用于对实际输入信号进行自动故障识别。

取400组实际运行中的托辊音频数据,其中正常数据300组,故障1数据50组,故障2数据50组,利用附加动量法进行网络模型训练。神经网络的输出分别用0,1,2表示正常、故障1、故障2。为提高故障检测成功率,以输出0±0.1表示正常信号,1±0.1表示故障1,2±0.1表示故障2。网络模型训练完成后,便可用于故障检测。

图5 BP-RBF神经网络训练流程

Fig.5 BP-RBF neural network training process

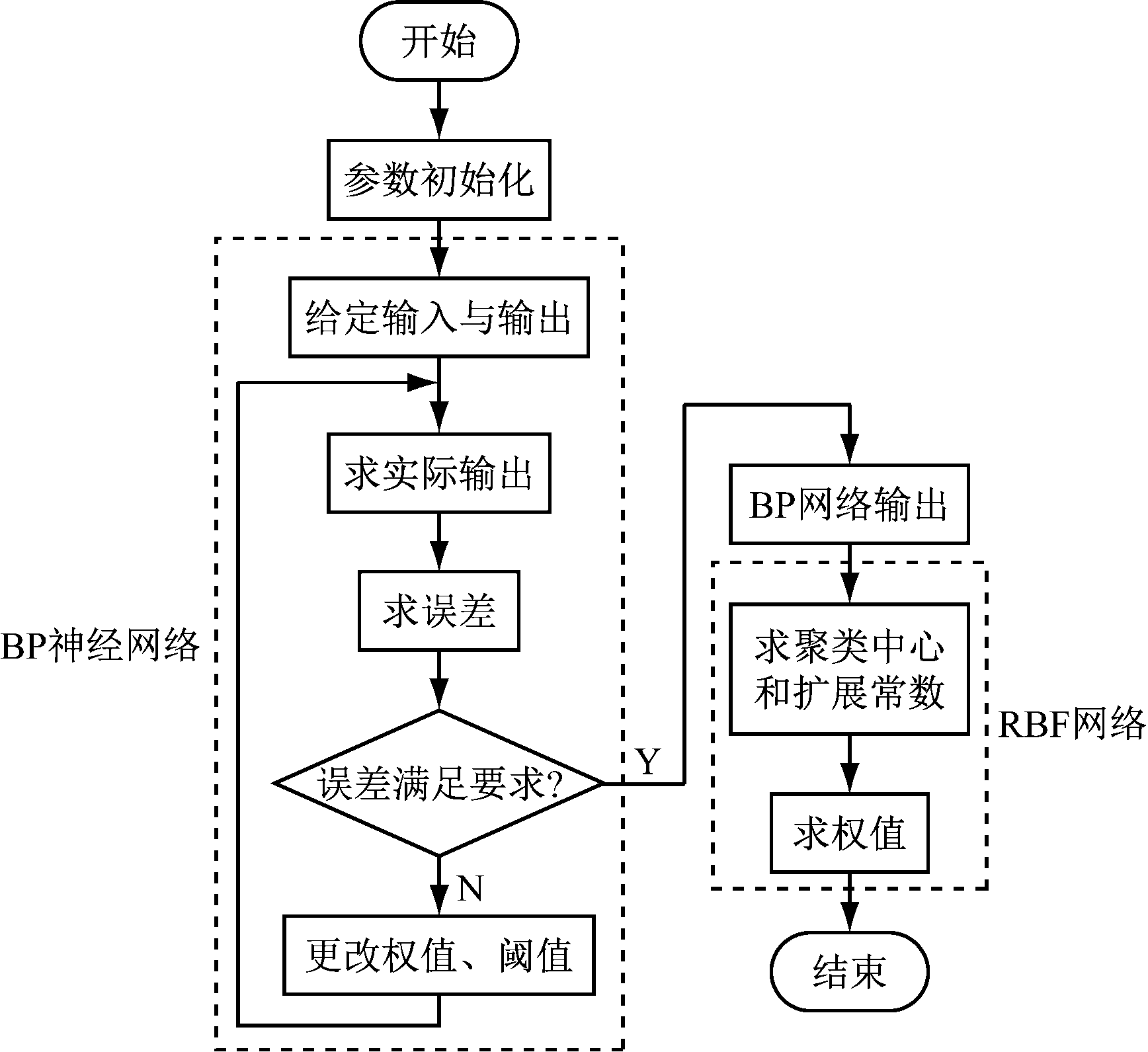

4 软件设计

为方便现场数据采集与测试,采用LabVIEW设计了托辊故障音频分析软件。 以表2中第4组数据(故障1)为例,其检测结果如图6所示。点击“文件检测”按钮并选择对应的音频文件,点击“开始监测”按钮即可进行故障自动监测。界面中的7个波形分别表示每帧信号的原始波形和经小波分解后的各层信号波形,归一化后的特征值在小波系数一栏进行展示,故障类型则根据故障灯的颜色进行判别(故障1显示绿色,故障2显示红色,正常显示灰色)。该信号为故障1信号,故障灯显示绿色。

图6 托辊故障音频分析软件

Fig.6 Roller fault audio analysis software

5 应用测试

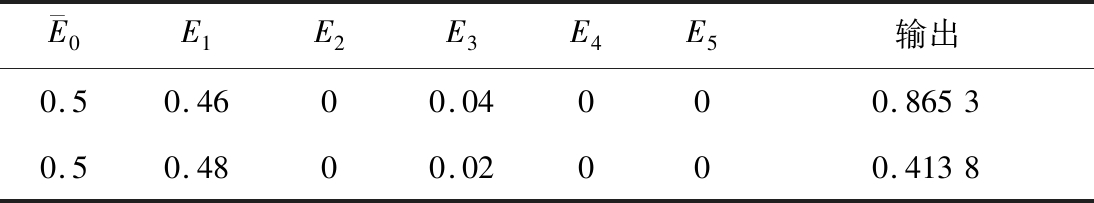

在井下带式输送机巷道中,通过计算机中自带的声卡采集音频信号,以30 s为一个周期,对音频信号进行分析。对包含正常状态、故障1、故障2的60组托辊音频信号进行检测,其中58组能正常识别出故障类型,故障识别率达96.7%。部分检测信号特征值及输出见表3。未识别的2组数据均来自故障1的音频信号,见表4。通过观察对比托辊表面磨损程度并对音频数据进一步分析,判定该故障是由于托辊表面磨损较轻微、提取的数据特征不明显所致。

表3 检测信号特征值及输出

Table 3 Detection signal characteristic values and outputs

E0E1E2E3E4E5输出0.990.0100000.00010.930.070000-0.00050.160.8100.03000.98470.190.7500.06001.00320.020.940.050002.05060.020.830.150002.0060

表4 未成功检测的信号特征值

Table 4 Unsuccessfully detected signal characteristic values

E0E1E2E3E4E5输出0.50.4600.04000.86530.50.4800.02000.4138

6 结论

(1) 提出了一种基于小波去噪和BP-RBF神经网络的托辊故障检测方法,采集托辊运行时的音频信号并进行小波去噪处理,提取音频特征值,通过BP-RBF神经网络实现故障检测。测试结果表明,对于正常托辊信号、托辊表面存在裂痕、托辊表面磨损3种情况,故障识别率达到96.7%。与传统的频谱分析诊断技术相比,该方法所需的工作量更少、准确率更高;相较于基于温度检测等的托辊故障检测技术,该方法采用非接触安装方式,安装方便,检测范围大,具有良好的应用前景。

(2) 该方法还存在一定的优化空间,主要有以下2点:① 本文所采集的音频信号故障特征都较为明显,因此,对故障信号具有很高的识别率,但对于相对较弱故障信号,如托辊刚刚出现故障时的音频信号,识别率还有待进一步提高。今后可大量采集这种弱故障信号,对神经网络进行训练,以提高这类故障的识别率。② 本文仅分析验证了托辊表面存在裂痕和磨损2种故障情况,该方法同样适用于如轴承损坏及托辊卡死等其他故障。今后可采集多种托辊故障音频信号,对神经网络进行训练,以扩大故障检测范围。

[1] 张舒,陈吉祥.简述带式输送机的托辊密封结构[J].科技创新与应用,2016(3):119.

ZHANG Shu,CHEN Jixiang.Brief description of the roller seal structure of belt conveyor[J].Technology Innovation and Application,2016(3):119.

[2] 刘振,刘静.带式输送机托辊的分析[J].机电信息,2011(3):86-87.

LIU Zhen,LIU Jing.Analysis of the rollers of the belt conveyor[J].Mechanical and Electrical Information,2011(3):86-87.

[3] 白宏磊,张明泽,王克成.长距离带式输送机托辊的故障检测[J].辽宁科技大学学报,2015,38(1):41-45.

BAI Honglei,ZHANG Mingze,WANG Kecheng.Fault detection of long-distance belt conveyor idlers[J].Journal of Liaoning University of Science and Technology,2015,38(1):41-45.

[4] 韩涛,胡英贝,张蕾,等.信息融合技术在托辊轴承故障诊断中的应用[J].轴承,2012(6):57-59.

HAN Tao,HU Yingbei,ZHANG Lei,et al.Application of information fusion technology in fault diagnosis of roller bearings[J].Bearing,2012(6):57-59.

[5] 孙维,刁冬梅.基于φ-OTDR技术的带式输送机托辊故障检测[J].工矿自动化,2016,42(8):9-12.

SUN Wei,DIAO Dongmei.Roller fault detection of belt conveyor based on φ-OTDR technology[J].Industry and Mine Automation,2016,42(8):9-12.

[6] 纳米新能源(唐山)有限责任公司.托辊检测设备:201320821567.6[P].2014-05-28.

Newnagy (Tangshan) LLC.Roller testing equipment:201320821567.6[P].2014-05-28.

[7] 飞翼股份有限公司.一种托辊检测装置:201420609233.7[P].2015-04-15.

Feiyi Co.,Ltd.A roller detection device:201420609233.7[P].2015-04-15.

[8] 飞思科技产品研发中心.MATLAB6.5辅助小波分析与应用[M].北京:电子工业出版社,2004.

Flight Technology Research and Development Center.MATLAB6.5 auxiliary wavelet analysis and application[M].Beijing:Publishing House of Electronics Industry,2004.

[9] 贺晓磊.基于小波变换的语音去噪算法及其应用研究[D].桂林:广西师范大学,2012.

HE Xiaolei.A research on wavelet-based speech signal denoising algorithms and their applications[D].Guilin:Guangxi Normal University,2012.

[10] 傅琳.在线音频检测中工业现场强噪声消除技术[D].杭州:中国计量学院,2012.

FU Lin.Elimination methods of intensive noise in industrial field for on-line sonic detection[D].Hangzhou:China Institute of Metrology,2012.

[11] 宋天祥,杨明锦,杨林顺,等.基于谱聚类分析的托辊故障诊断[J].电子测量技术,2019,42(5):144-150.

SONG Tianxiang,YANG Mingjin,YANG Linshun,et al.Fault diagnosis for roller based on spectral clustering analysis[J].Electronic Measurement Technology,2019,42(5):144-150.

[12] 田福庆,罗荣,贾兰俊,等.机械故障非平稳特征提取方法及其应用[M].北京:国防工业出版社,2014.

TIAN Fuqing,LUO Rong,JIA Lanjun,et al.Nonstationary feature extraction method of mechanical fault and its application[M].Beijing:National Defence Industry Press,2014.

[13] 易琳,沈琦,王锐,等.无人值守变电站电力设备音频监测及故障诊断系统[J].计算机测量与控制,2017,25(11):9-12.

YI Lin,SHEN Qi,WANG Rui,et al.Fault diagnosis and condition monitoring of smart substation equipment based on acoustic signals[J].Computer Measurement & Control,2017,25(11):9-12.

[14] 冯玉芳,卢厚清,殷宏,等.基于BP神经网络的故障诊断模型研究[J].计算机工程与应用,2019,55(6):24-30.

FENG Yufang,LU Houqing,YIN Hong,et al.Study on fault diagnosis model based on BP neural network[J].Computer Engineering and Applications,2019,55(6):24-30.

[15] 张远绪,程换新,宋生建.基于改进的RBF神经网络的滚动轴承故障诊断[J].工业仪表与自动化装置,2018(6):31-34.

ZHANG Yuanxu,CHENG Huanxin,SONG Shengjian.Fault diagnosis of rolling bearing based on improved RBF neural network[J].Industrial Instrumentation & Automation,2018(6):31-34.

[16] 凌标灿,杨佳滨.电机滚动轴承故障诊断中BP与RBF神经网络的比较[J].华北科技学院学报,2018,15(6):53-57.

LING Biaocan,YANG Jiabin.Comparison of BP and RBF neural networks in fault diagnosis of motor rolling bearings[J].Journal of North China Institute of Science and Technology,2018,15(6):53-57.