0 引言

目前,国内外大多数煤矿综采工作面已广泛应用自动化技术,通过使用自动化开采、支护设备,极大降低了工人劳动强度、提高了安全生产系数[1-4]。但现有的综采工作面基本以单机自动化为主,如采煤机通过学习示范刀进行记忆割煤[5-7],液压支架通过电液控制系统实现跟机自动化[8-11]。在实际生产过程中,受综采工作面生产作业工艺的约束,仍然需要通过人工调度或实时干预采煤机和液压支架的作业工序[12],采煤机和液压支架协同控制效率较低[13]。本文在采煤机记忆割煤技术和液压支架跟机自动化技术的基础上,提出了一种综采工作面采煤机和液压支架协同控制技术(以下简称机架协同控制技术),可实现综采工作面采煤机和液压支架按照综采工作面生产作业工艺协同作业,减少人工调度干预,提高综采工作面自动化水平。

1 综采工作面自动化控制技术

1.1 采煤机记忆割煤

采煤机记忆割煤按照操作流程可分为学习示范刀和自动截割2个阶段。在学习示范刀阶段,操作人员按照综采工作面生产作业工艺(一般采用全截深双向割煤工艺)手动控制采煤机,采煤机实时记录人工操作指令及采煤机位移传感器、角度传感器、高度传感器数据,将记录的操作指令和传感器数据合成为记忆割煤数据并存储。在自动截割阶段,采煤机按照学习示范刀阶段的记忆数据进行割煤,实时调整截割轨迹。

1.2 液压支架跟机自动化

液压支架跟机自动化按照割煤工艺流程可分为工作面中部区域支架跟机(以下简称中部跟机)自动化和工作面三角煤区域支架跟机(以下简称三角煤跟机)自动化[14-15]。

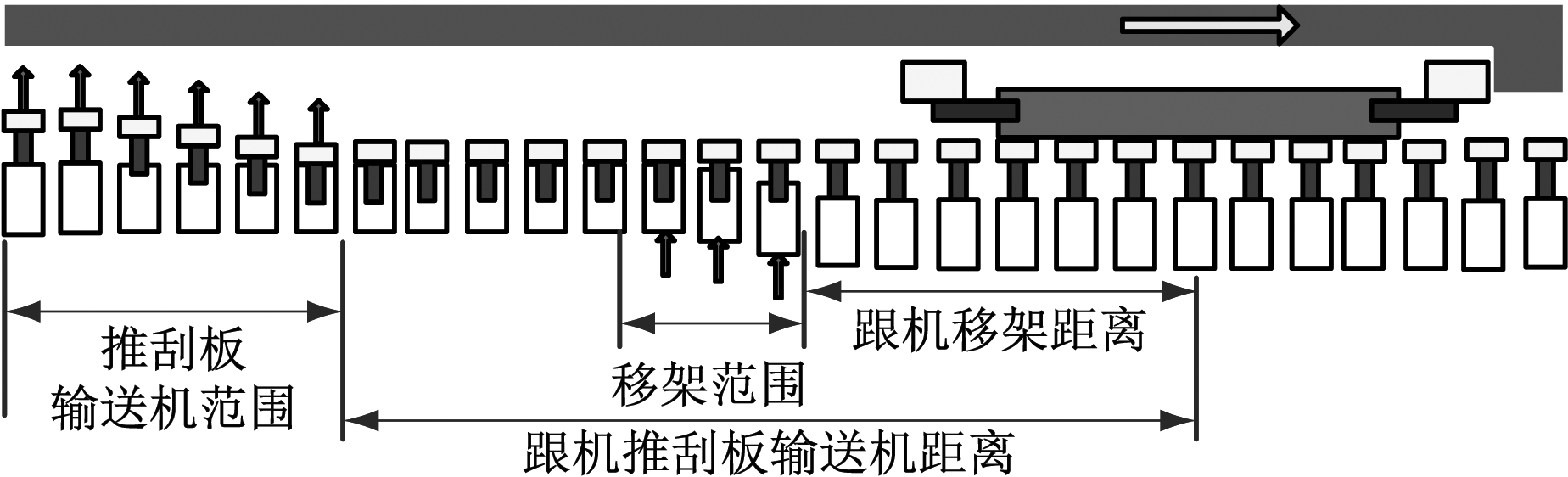

中部跟机自动化主要动作包括跟机移架和跟机推刮板输送机。中部跟机支架动作区域分布如图1所示。执行跟机移架动作的支架距离采煤机后滚筒3~5台支架宽度,有1~3台支架同时动作;执行跟机推刮板输送机动作的支架距离采煤机后滚筒10~15台支架宽度,有5~10台支架同时动作。

图1 中部跟机支架动作区域分布

Fig.1 Movement area distribution of following support in

the middle of fully-mechanized coal mining face

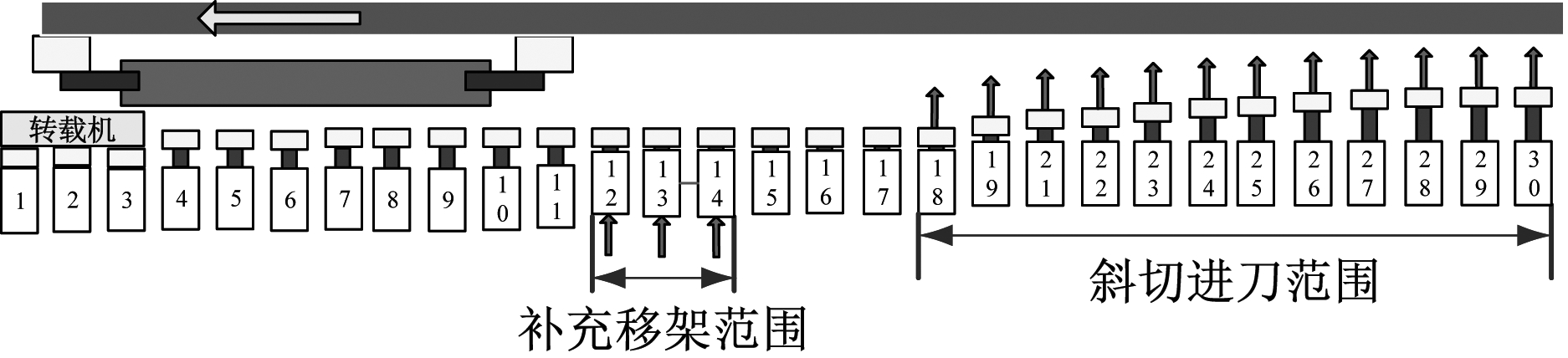

三角煤跟机自动化主要由3个阶段组成:采煤机到达工作面端头后,采煤机后滚筒后部支架跟机补充移架和斜切进刀段支架跟机推刮板输送机形成弯曲段;斜切进刀过程中跟机移架,采煤机斜切进刀后从端头支架至斜切进刀段支架跟机推刮板输送机,将刮板输送机推直;采煤机割三角煤前,端头支架跟机推转载机、跟机移架,割三角煤过程中三角煤区域支架闭锁。

以工作面机头为例,三角煤跟机支架动作区域分布如图2所示。斜切进刀段执行跟机推刮板输送机动作的支架距离机头18台支架宽度,约12台支架同时动作;执行跟机补充移架动作的支架距离采煤机后滚筒1~3台支架宽度,有1~3台支架同时动作;斜切进刀完成后,从机头1号架开始,约30台支架依次执行推刮板输送机动作;割三角煤过程,从斜切进刀段至机头1号架,约30台支架同时动作闭锁。

(a) 斜切进刀

(b) 跟机推刮板输送机

(c) 支架动作闭锁

图2 三角煤跟机支架动作区域分布

Fig.2 Movement area distribution of following support in

triangle coal area of fully-mechanized coal mining face

2 机架协同控制技术

2.1 工艺协同

按照综采工作面生产作业工艺,将采煤机和液压支架的作业工序分别详细划分成子工序(表1、表2),重新匹配采煤机和液压支架作业子工序,使采煤机和液压支架的作业工序对应统一。

以上行工艺为例,将采煤机作业子工序与液压支架跟机作业子工序进行对应,重新定义并生成机架协同工序,见表3。

表1 采煤机作业子工序

Table 1 Operation sub-process of shearer

方向子工序采煤机工艺滚筒割煤姿态上行1从机头向机尾正常割煤左滚筒割顶煤,右滚筒割底煤2从机尾三角煤区域向机尾割顶煤左滚筒水平割煤,右滚筒割顶煤3机尾三角煤区域清浮煤左滚筒水平割煤,右滚筒割底煤4机尾三角煤区域清浮煤左滚筒水平割煤,右滚筒割底煤5机尾三角煤区域清浮煤左滚筒水平割煤,右滚筒割底煤6从机尾三角煤区域向机头斜切进刀左滚筒水平割煤,右滚筒水平割煤7从机尾三角煤区域向机尾割三角煤左滚筒割顶煤,右滚筒割底煤8从机尾三角煤区域向机头割顶煤左滚筒水平割煤,右滚筒割顶煤9机尾三角煤区域清浮煤左滚筒水平割煤,右滚筒割底煤10机尾三角煤区域清浮煤左滚筒水平割煤,右滚筒割底煤11机尾三角煤区域清浮煤左滚筒水平割煤,右滚筒割底煤下行12从机尾向机头正常割煤左滚筒割顶煤,右滚筒割底煤13从机头三角煤区域向机尾割底煤左滚筒割底煤,右滚筒水平割煤14机头三角煤区域清浮煤左滚筒割底煤,右滚筒水平割煤15机头三角煤区域清浮煤左滚筒割底煤,右滚筒水平割煤16机头三角煤区域清浮煤左滚筒割底煤,右滚筒水平割煤17从机头三角煤区域向机尾斜切进刀左滚筒水平割煤,右滚筒水平割煤18从机头三角煤区域向机头割三角煤左滚筒割顶煤,右滚筒割底煤19从机头三角煤区域向机尾割底煤左滚筒割底煤,右滚筒水平割煤20机头三角煤区域清浮煤左滚筒割底煤,右滚筒水平割煤21机头三角煤区域清浮煤左滚筒割底煤,右滚筒水平割煤22机头三角煤区域清浮煤左滚筒割底煤,右滚筒水平割煤

表2 液压支架跟机作业子工序

Table 2 Operation sub-process of hydraulic support

方向子工序支架执行动作上行1机头端头支架未跟机移架,其余支架执行中部跟机2机头端头支架跟机推转载机,其余支架执行中部跟机3机头端头支架跟机移架,其余支架执行中部跟机4所有支架执行中部跟机5采煤机到达机尾后,机身范围内支架补充移架6在机尾三角煤区域采煤机往返清浮煤,支架动作闭锁7斜切进刀段由支架自动控制推移形成8采煤机斜切进刀,机尾三角煤区域支架补充跟机移架9斜切进刀完成,机尾三角煤区域支架推直斜切段刮板输送机10割三角煤,机尾端头支架跟机移架11在机尾三角煤区域采煤机往返清浮煤,支架动作闭锁下行12机尾端头支架未跟机移架,其余支架执行中部跟机13机尾端头支架跟机推转载机,其余支架执行中部跟机14机尾端头支架跟机移架,其余支架执行中部跟机15所有支架执行中部跟机16采煤机到达机头后,机身范围内支架补充移架17在机头三角煤区域采煤机往返清浮煤,支架动作闭锁18斜切进刀段由支架自动控制推移形成19采煤机斜切进刀,机头三角煤区域支架跟机移架20斜切进刀完成,机头三角煤区域支架推直刮板输送机21割三角煤,机头端头支架跟机移架22在机头三角煤区域采煤机往返清浮煤,支架动作闭锁

2.2 协同控制逻辑

根据机架协同工序,生产作业过程中仍会出现采煤机速率与支架动作效率不同步、刮板输送机姿态制约采煤机牵引方向改变的及时性等控制问题(例如:中部跟机时,采煤机速率过快容易造成支架跟机移架区域与跟机推刮板输送机区域重合;三角煤跟机时,刮板输送机在斜切进刀段的姿态完全形成后才允许采煤机进刀割煤;当采煤机斜切进刀完成后,三角煤区域的刮板输送机完全推直后才允许采煤机割三角煤),因此机架协同工序中需增加协同控制逻辑。本文提出的协同控制逻辑由工序中的采煤机牵引方向限定条件、支架跟机动作情况、判定规则三部分组成。每个工序的协同控制逻辑如下。

表3 机架协同工序

Table 3 Cooperative process of shearer and hydraulic support

机架协同工序采煤机作业子工序液压支架跟机作业子工序协同工序说明111根据机头端头支架状态控制采煤机牵引方向212根据机头端头支架移架状态控制采煤机牵引启停313/4根据中部跟机移架、跟机推刮板输送机效果控制采煤机速度425根据补充移架区域支架状态控制采煤机反向牵引53/4/56/7根据采煤机特殊作业范围控制支架动作闭锁66/78根据机尾端头支架状态控制采煤机牵引启停779根据机尾三角煤区域支架状态控制采煤机牵引方向88/9/10/1110/11根据采煤机特殊作业范围控制支架动作闭锁

机架协同工序1控制逻辑:采煤机上行割煤,到达触发机头推转载机的位置前,判断机头端头支架行程是否均小于移架到位临界值。若是则判定机头端头支架全部移架到位,采煤机继续牵引,否则判定机头端头支架未移架到位,采煤机停止牵引。

机架协同工序2控制逻辑:采煤机上行割煤,到达触发机头端头支架跟机移架的位置前,判断机头端头支架行程是否均大于推转载机到位临界值。若是则判定机头端头支架全部推转载机到位,采煤机继续牵引,否则判定机头端头支架推转载机未到位,采煤机停止牵引。

机架协同工序3控制逻辑:采煤机上行割煤,判断同一时刻跟机移架数量是否大于设定值。若是则判定未及时完成跟机移架,采煤机减速,否则判定及时完成跟机移架,采煤机正常牵引或加速。

机架协同工序4控制逻辑:采煤机到达机尾后,判断跟机补充移架区域内支架行程是否均小于移架到位临界值。若是则判定跟机补充移架区域内支架全部移架到位,采煤机向机头方向牵引,否则判定支架未移架到位,采煤机停止牵引。

机架协同工序5控制逻辑:采煤机在机尾三角煤区域往返牵引清浮煤,机尾三角煤区域支架动作闭锁。

机架协同工序6控制逻辑:采煤机上行斜切进刀,到达触发推转载机位置前,判断三角煤区域支架行程是否均小于移架到位临界值。若是则判定三角煤区域支架完成跟机移架,采煤机继续牵引,否则判定三角煤区域支架未完成跟机移架,采煤机停止牵引。

机架协同工序7控制逻辑:采煤机上行割三角煤,到达触发机尾端头支架跟机移架的位置前,判断机尾端头支架行程是否均大于推转载机机到位临界值。若是则判定推转载机到位,采煤机继续牵引,否则判定推转载机未到位,采煤机停止牵引。

机架协同工序8控制逻辑:采煤机在机尾三角煤区域往返牵引清浮煤,机尾三角煤区域支架动作闭锁。

下行工艺对应的机架协同工序和协同控制逻辑与上行工艺相同,此处不再赘述。

3 应用效果

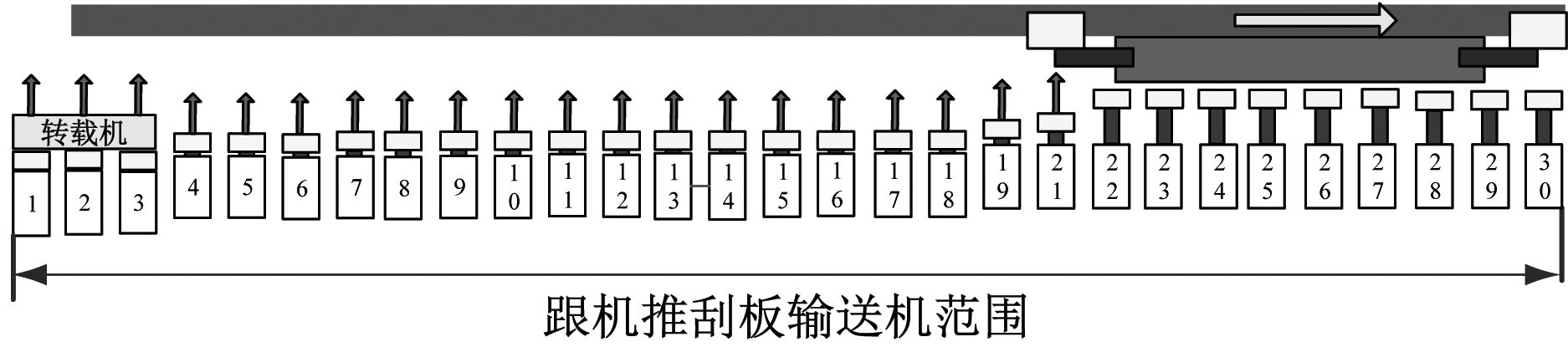

为验证机架协同控制技术的可行性,在陕西某矿综采工作面进行了应用。工作面共160台液压支架(支架编号为1—160号),其中机头、机尾各5台端头支架,其余均为中间支架,支架推移最大行程为900 mm。采煤机机身宽度约占10台支架宽度。根据矿方生产作业工艺,滞后采煤机后滚筒第2架开始跟机移架,滞后采煤机后滚筒第17架开始跟机推刮板输送机。

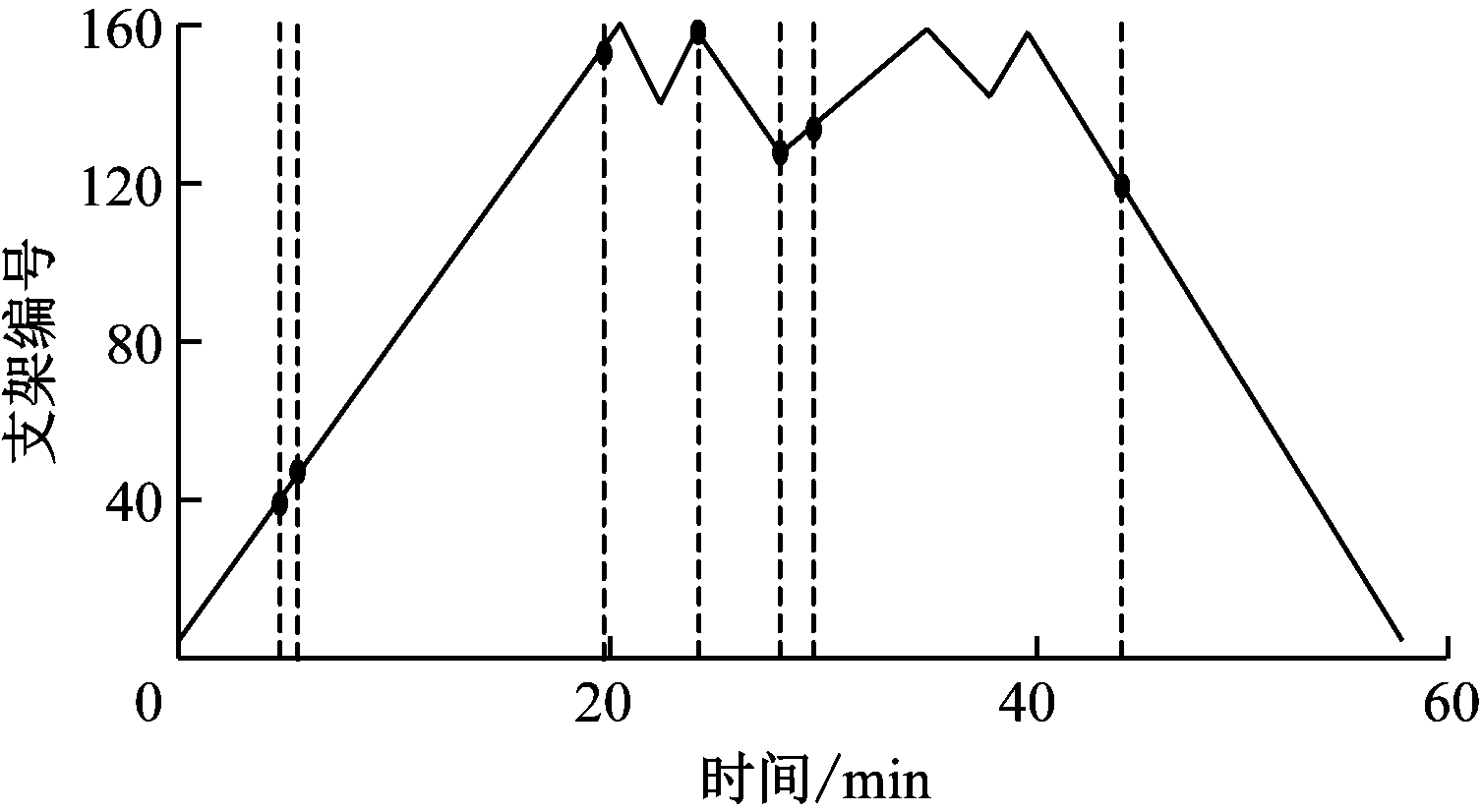

以上行工艺为例,机架协同工序切换点分布如图3所示,在任意相邻工序切换点之间根据机架协同控制逻辑控制采煤机和液压支架作业。

图3 机架协同工序切换点分布

Fig.3 Distribution of cooperative process switching

points of shearer and hydraulic support

机架协同工序1控制逻辑:采煤机上行割煤,到达35号支架时,判断1—5号支架推移行程是否均小于200 mm。若是则采煤机向机尾牵引,否则采煤机停止牵引。

机架协同工序2控制逻辑:采煤机上行割煤,到达40号支架时,判断1—5号支架推移行程是否均大于750 mm。若是则采煤机向机尾牵引,否则采煤机停止牵引。

机架协同工序3控制逻辑:采煤机上行割煤,判断同一时刻跟机移架数量是否大于3台。若是则采煤机减速至6 m/min以下,否则采煤机以不高于8 m/min的速度正常牵引。

机架协同工序4控制逻辑:采煤机上行割煤,到达153号支架时,判断146—148号支架推移行程是否均小于200 mm。若是则采煤机向机头牵引,否则采煤机停止牵引。

机架协同工序5控制逻辑:采煤机在141—160号支架范围内清浮煤时,该范围内所有支架动作闭锁。

机架协同工序6控制逻辑:采煤机下行割煤,到达131号支架前,判断146—160号支架推移行程是否均小于200 mm。若是则采煤机继续牵引,否则采煤机停止牵引。

机架协同工序7控制逻辑:采煤机上行割煤,到达136号支架前,判断135—160号支架推移行程是否均大于750 mm。若是则采煤机继续牵引,否则采煤机停止牵引。

机架协同工序8控制逻辑:采煤机在141—160号支架范围内清浮煤时,该范围内所有支架动作闭锁。

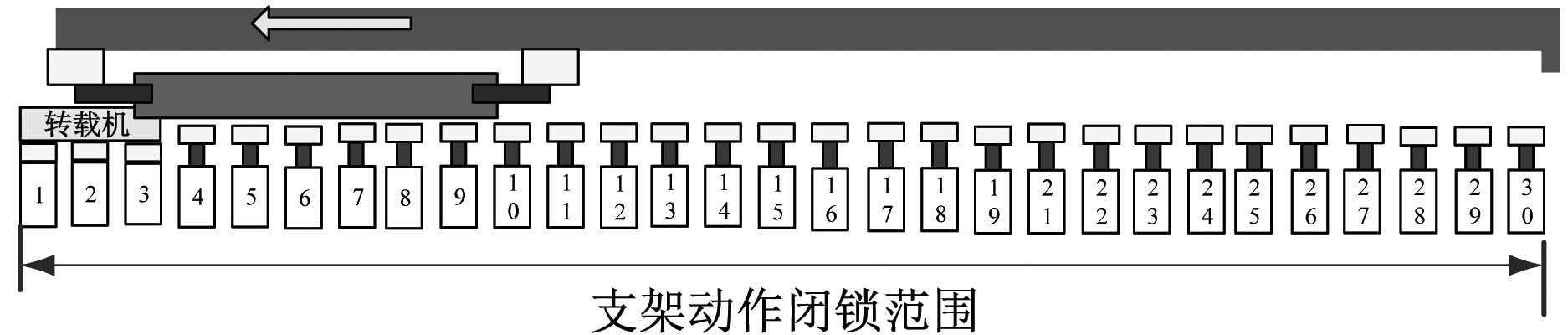

应用机架协同控制技术前后,采煤机和液压支架作业用时对比如图4所示,图中曲线表示采煤机作业轨迹,散点表示支架动作信号,02:05—03:23时间段采用人工干预控制模式,04:26—05:41时间段采用机架协同控制模式。从图4看出,2种控制模式下生产作业工艺基本一致;斜切进刀完成后,采煤机在130号支架附近停止牵引,人工干预控制模式下,02:36—02:54 时间段操作人员前往135—160号支架处确认支架行程是否均大于750 mm,而机架协同控制模式下采煤机和液压支架动作根据工序7控制逻辑自动协同,可节省18 min,生产作业连续性更强,作业效率更高。

图4 采煤机作业轨迹和液压支架动作信号分布

Fig.4 Distribution of shear operation track and hydraulic support movement signals

4 结语

依据综采工作面生产作业工艺,将采煤机和液压支架的作业工序详细划分成子工序,重新匹配子工序生成支架协同工序,并增加协同控制逻辑,形成机架协同控制技术,实现了采煤机和液压支架作业工序的对应统一。该技术降低了采煤机和液压支架控制对人工干预的依赖性,提高了生产效率,为实现综采工作面无人化开采提供了技术支撑。

[1] 王峰.综采无人工作面自动化开采技术研究与应用[J].工矿自动化,2015,41(7):5-9.

WANG Feng.Research and application of automatic mining technology for unmanned fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(7):5-9.

[2] 王国法,徐亚军,李丁一.大倾角综采工作面液压支架刚柔组合倾覆力矩平衡的支护原理及其应用[J].岩石力学与工程学报,2018,37(增刊2):4125-4132.

WANG Guofa,XU Yajun,LI Dingyi.Analysis on supporting principle and its application of powered support in large inclined fully mechanized face based on balance of rigid and flexible combined overturning moment[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(S2):4125-4132.

[3] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1000m[J].Journal of China Coal Society,2018,43(7):1789-1800.

[4] 黄曾华.综采工作面综合自动化控制技术综述[J].煤炭科学技术,2013,41(增刊2):282-284.

HUANG Zenghua.Statement on integrated automation and control technology in fully mechanized coal face[J].Coal Science and Technology,2013,41(S2):282-284.

[5] 邱锦波.滚筒采煤机自动化与智能化控制技术发展及应用[J].煤炭科学技术,2013,41(11):10-13.

QIU Jinbo.Development and application of shearer automation and intelligent control technology[J].Coal Science and Technology,2013,41(11):10-13.

[6] 裴新宇.薄煤层采煤机自动化开采技术研究[J].西部探矿工程,2017,29(10):123-124.

PEI Xinyu.Study on automatic mining technology of shearer on thin coal seam[J].West-China Exploration Engineering,2017,29(10):123-124.

[7] 刘志明,车万里,党景锋,等.一种以自动割煤为主远程干预为辅的采煤机采煤控制方法:CN201610754468.9[P].2017-02-01.

LIU Zhiming,CHE Wanli,DANG Jingfeng,et al.A control method of shearer mining with automatic coal cutting as the main and remote intervention as the supplement:CN201610754468.9[P].2017-02-01.

[8] 林中沈.液压支架电液控制系统的跟机自动化技术[J].电子技术与软件工程,2017(14):143.

LIN Zhongshen.Automatic technology of hydraulic support electro-hydraulic control system[J].Electronic Technology & Software Engineering,2017(14):143.

[9] 陶显,林福严,张晓青,等.液压支架电液控制系统跟机自动化技术研究[J].煤炭科学技术,2012,40(12):84-87.

TAO Xian,LIN Fuyan,ZHANG Xiaoqing,et al.Study on automatic following technology of electric and hydraulic control system applied in hydraulic powered support[J].Coal Science and Technology,2012,40(12):84-87.

[10] 石勇,林江,崔志芳,等.综采工作面中部跟机自动化控制的数学模型[J].工矿自动化,2016,42(11):14-19.

SHI Yong,LIN Jiang,CUI Zhifang,et al.Mathematical model of automatic following control in the middle of fully mechanized mining face[J].Industry and Mine Automation,2016,42(11):14-19.

[11] 张武刚,郭卫,赵栓峰,等.一种综采工作面液压支架绝对位置和姿态检测装置:CN201721308646.1[P].2018-06-01.

ZHANG Wugang,GUO Wei,ZHAO Shuanfeng,et al.An absolute position and attitude detection device for hydraulic support in fully mechanized mining face:CN201721308646.1[P].2018-06-01.

[12] 樊启高.综采工作面“三机”控制中设备定位及任务协调研究[D].徐州:中国矿业大学,2013.

FAN Qigao.Study on equipments positioning and task coordination for three machines controlling on the mechanized mining face[D].Xuzhou:China University of Mining and Technology,2013.

[13] 范京道,张良,徐建军,等.一种基于采煤机和支架协同控制的记忆割煤控制方法:CN201610818609.9[P].2017-02-15.

FAN Jingdao,ZHANG Liang,XU Jianjun,et al.A memory coal cutting control method based on coordinated control of shearer and support:CN201610818609.9[P].2017-02-15.

[14] 雷照源,姚一龙,李磊,等.大采高智能化工作面液压支架自动跟机控制技术研究[J].煤炭科学技术,2019,47(7):194-199.

LEI Zhaoyuan,YAO Yilong,LI Lei,et al.Research on automatic follow-up control technology of hydraulic support in intelligent working face with large mining height[J].Coal Science and Technology,2019,47(7):194-199.

[15] 任怀伟,孟祥军,李政,等.8 m大采高综采工作面智能控制系统关键技术研究[J].煤炭科学技术,2017,45(11):37-44.

REN Huaiwei,MENG Xiangjun,LI Zheng,et al.Study on key technology of intelligent control system applied in 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):37-44.