0 引言

智能化采煤是信息化与工业化在煤矿深度融合的体现,也是煤炭生产技术革命的重要途径之一。在60多年前,煤炭开采从机械化起步,经过20多年的煤矿自动化、信息化、数字化技术发展,目前将迈向智能化开采新阶段。井下采煤工作面是煤矿生产煤炭的第一现场,也是煤矿最复杂、最危险的作业场所,涵盖了煤炭割采、岩层支护、煤流运输、安全监控、生产管理等环节,要依靠采煤机、液压支架、刮板输送机、转载机、破碎机、带式输送机完成采煤过程,由供电站、乳化液泵站提供动力。因此,智能化采煤工作面(简称智采工作面)的核心是这些“五机一架两站”具有单机智能化和机群智能化能力。

近年来,智能开采技术成为煤炭行业的技术追求和创新高地。王国法等[1-4]总结提出了4种智采工作面建设模式:薄煤层及中厚煤层智能化无人开采模式、大采高工作面智能耦合人工协同高效开采模式、综放工作面智能化操控与人工干预辅助放煤模式、复杂条件机械化+智能化开采模式。

目前,我国已建成约220处不同层次的智采工作面,一些先进的创新实践在煤炭行业具有示范意义。例如,黄陵矿业集团有限责任公司创新实施“可视化远程干预型”智能化开采技术路径,体现为液压支架全工作面跟机自动化、采煤机全工作面记忆截割、工作面视频监控、综采自动化集中控制、智能化集成供液控制、超前支护自动控制六项关键技术[5-6]。自2010年起,我国先后在补连塔煤矿、金鸡滩煤矿、上湾煤矿建成世界首个7,8.2,8.8 m的超大采高智能综采工作面,采运装备从进口与国产设备配套变为全部国产化配套[7-10]。

笔者在前人卓有成效的工作基础上,探讨智采工作面的基本概念及技术层次,研究智采工作面的智能特性指标、等级划分和评价方法,构建智采工作面关联模型及3个智能闭环,搭建智采工作面的体系架构。

1 智采工作面基本定义

自从20世纪50年代实现机械化采煤之后,经历了自动化、数字化、网联化采煤技术发展,每个阶段都为智能采煤体系形成提供了技术基础。自动化改变了人工手动操作的采煤设备,产生了程序化控制的自动采煤机器;数字化使采煤物理空间转换到信息网络的虚拟空间,使智能化元素参与提高采煤信息处理能力;网联化建设矿山物联网、服务网、数据网,促进庞大采煤装备实现信息集成;未来的智能化将通过传感器和人工智能等技术实现采煤无人化。

至今,智能化采矿概念的提出及发展已有30多年,在不同时期或从不同角度,对智能化采矿有不同的理解和认识。从时间维度梳理,大致有以下观点。

1988年,加拿大采矿自动化与机器人研究中心(CCARM)创立,致力于研发和推动自动化技术引入采矿工程,主要瞄准能执行自动化采矿的人工智能和机器人核心技术,为采矿公司开发提高生产率、降低成本及改进安全的关键技术[11]。当时提出了人工智能和机器人用于采矿,这是智能采矿的特征。

1992年,芬兰赫尔辛基工业大学岩石工程实验室和芬兰技术发展中心启动智能矿山技术发展计划,智能矿山是一个实时控制的自动化生产过程、远程操作机械设备的自动化矿山,以实现最优经济生产的自动化露天矿和地下矿[12]。

1995年,冯夏庭等[13]指出智能采矿学将是21世纪采矿科学发展的新方向,它包括实时矿山控制系统、智能采矿岩石力学模型、智能矿山机器人等重要方面。

1996年,谢贤平等[14]提出智能采矿是采矿系统的智能控制、优化、管理、决策及其集成化。

1997年,葛世荣[15]指出21世纪的矿山机械将向着大型化、智能化、无人化发展,将实现电子化、自动化和机器人化操作,成为有头脑(计算机控制)、有知觉(传感系统)、有血液(液压系统)、有心脏(驱动装置)、有骨骼(智能传动机构)的机电系统。

2012年,古德生等[16]提出智能采矿是以开采环境数字化、采掘装备智能化、生产过程遥控化、信息传输网络化和经营管理信息化为特质,以实现安全、高效、经济、环保为目标的采矿工艺过程。

2014年,葛世荣[17]提出智能化开采是指在不需要人工直接干预情况下,通过采掘环境的智能感知、采掘装备的智能调控、采掘作业的自主巡航,由采掘装备独立完成的回采作业过程。

2016年,韩建国[18]认为智能矿山是对数字矿山和矿山物联网的自然延伸和升华,实现物理矿山的虚拟化、生产环节的可视化、运营环节的高效化,是在感知矿山和数字化基础上将开采信息提炼为决策智慧、将决策智慧转化为执行能力的过程。

2018年,王国法等[1]提出智能化开采是在自动化综采系统中加入自主决策功能,使其能够实时感知围岩条件及外部环境的变化并自动调整开采参数,使采运设备具有自主学习和自主决策功能,具备自感知、自控制、自修正的能力,进而实现自适应开采。

归纳上述的智能采矿(矿山)概念,都包含描述智能特征的“数据、互联、实时、自主、感知、决策、规划、调控”等术语表达。“数据、互联、实时”体现了信息特征,“自主、感知、决策”表示信息处理,“规划、调控”则是信息运用。因此,智能化实质上是信息获取及运用的新层次,达到了信息知识化的水平。

本文将智采工作面定义为:一个在不同程度上无需人工干预而自主完成采煤作业的生产系统,其中的“不需要人工干预”意为通过机器感知、深度学习、自主控制而实现,“自主完成”明确智能机器要承担指定任务,“不同程度”表明智能化有等级之分。因此,智采工作面的基础是智能机器,特征是自主感控,功能是独立作业,目的是无人化开采。

2 智采工作面等级划分

2.1 已有智能等级的借鉴

目前对智采工作面的等级划分方法仍在研究之中,尚无统一的标准。自主驾驶船舶、自动驾驶汽车和智能家电已有智能等级,其分级及评价指标对智采工作面技术等级评价有参考价值。

(1)国际海事组织将海上自主驾驶船舶划分为4个等级[19]:自主Ⅰ级,船舶具有自动化程序操作和决策支持的功能;自主Ⅱ级,船舶具备远程遥控的功能,同时有船员在船上;自主Ⅲ级,船舶具备远程遥控功能,无船员在船上;自主Ⅳ级,船舶完全自主行驶。

(2)美国高速公路安全管理局将自动驾驶汽车的智能水平划分为5个等级[20]:L1级是驾驶辅助,主要驾驶操作都由人操作;L2级是部分自动驾驶,通过环境信息对方向和加减速中的多项操作提供辅助,其他驾驶操作都由人操作;L3级是有条件自动驾驶,无人驾驶系统完成所有驾驶操作,驾驶员提供必要干预;L4级是高度自动驾驶,无人驾驶系统完成所有驾驶操作,特定环境下会向驾驶员提出干预请求;L5级是完全自动驾驶,无需驾驶员介入。

(3)我国制定了智能家用电器智能化技术标准,按照智能特性、智能技术、智能结构3个层次,以整机检测、联机检测和脱机检测进行检测评价,根据得分将家电智能水平分为1—5级(1级为最高);得分80~100为1级,60~79为2级,40~59为3级,20~39为4级,0~19为5级。

2.2 智采工作面智能特性指标

智采工作面的智能特性体现在智能装备的运行行为,实际上是采煤装备自主能力的高低。自主性是一个系统独立于操作者的管理程度和自我管理的能力,自主控制能力越强,智能化水平越高。为此,本文认为智采工作面应具备5个智能要素、25个自主功能,其中的智能要素主要体现为自主感知、自主决策、自主控制、自主协同、自主交互。

(1)自主感知:使工作面装备具有视觉、听觉、触觉、味觉、嗅觉、力觉、动觉、方位觉等感知功能,实时获取采煤过程中的设备运行、外部环境及生产系统的各类信息。

(2)自主决策:通过感知信息的分析和理解,形成预设场景的适当操作决策能力。

(3)自主控制:使智采工作面具有自治能力,实现无人干预下的自主运行。

(4)自主协同:使智采工作面对不确定因素具有实时协调能力。

(5)自主交互:使人与设备、设备与设备之间具有信息传递、深度学习和知识更新的互动能力。

智采工作面的目标、智能要素、自主功能及技术要求见表1。

表1 智采工作面智能特性指标

Table 1 Intelligent characteristic indexes of smart mining workface

2.3 智采工作面智能等级划分

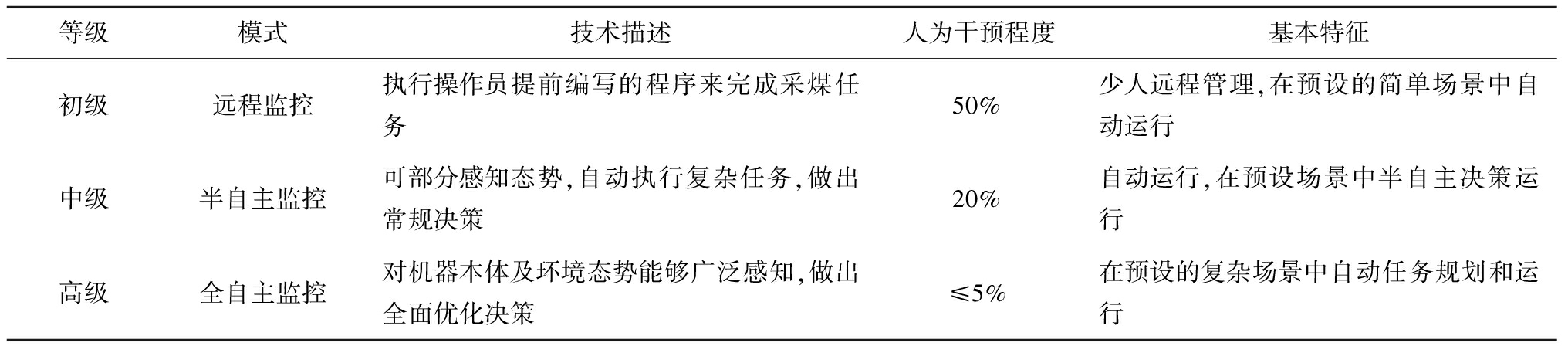

根据智采工作面定义,根据智能要素的差异性,本文将智采工作面智能等级分为初级、中级和高级。3个等级的智采工作面技术描述、人为干预程度和基本特征见表2。

表2 智采工作面智能等级及技术描述

Table 2 Intelligent level and technical description of smart mining workface

初级智采工作面属于远程监控模式,设备能以预先编写的程序来完成采煤任务,在采煤过程中约有50%的工序还需要人为干预,这种少人远程监控模式在一些有预设的简单工作面场景中能实现自动运行。

中级智采工作面属于半自主监控模式,具有部分感知采煤作业态势的能力,能自动执行复杂条件的采煤任务,并对一些异变状况做出常规决策,采煤过程中约有20%的工序还需要人为干预。

高级智采工作面属于全自主监控模式,对设备本体及环境态势具有广泛感知的能力,能自主做出全面优化决策,可在预设的复杂工作面场景中自动实现任务规划和运行,仍有不到5%的工序需要人为干预。

智采工作面发展是一个承前启后的过程,它与自动化、信息化、互联化工作面建设相衔接,形成一个渐进发展过程。预计到2025年左右,我国重点煤矿将实现初级智能化采煤作业;到2035年进入中级智能化,智采工作面具有自主感知、自主调控能力,在条件较好的一些煤矿基本实现无人化采煤作业;2045年左右,我国煤矿将建成高级智采工作面,实现工作面无人化开采。

2.4 智采工作面智能等级评价方法

对于不同煤矿条件、装备水平和技术目标,智采工作面的智能等级不尽相同。为了描述这种差异性,有必要建立智采工作面的智能等级评价方法。

2.4.1 基于蛛网图的定性评价方法

本文采用蛛网图来定性评价智采工作面的智能等级,从原点向外辐射出5条轴,每条轴分别代表1个评价要素,划分3个级别,代表这些要素的技术成熟程度。对一个智采工作面,把每个评价要素的相应水平标在每条轴上的对应点,连接起来就构成蛛网的纬线,即可直观地评价智采工作面所处的等级,如图1所示。图中给出了一个初级智采工作面的五维要素分布,自主感知级别为0.9、自主决策级别为0.5、自主控制级别为0.9、自主协同级别为0.7、自主交互级别为0.65。

图1 智采工作面智能等级评价模型

Fig.1 Intelligent level evaluation model of smart mining workface

利用蛛网图可直观地找到智采工作面的短板维度,有益于针对性地制定改进措施。按照人类智能的一般发展路径,智采工作面可从“智商”、“情商”和“逆商”3方面形成发展路径。“智商”对应智采装备个体能力,体现为分析和决策技术,例如路径规划、工艺优化、冲突应对、过程决策等;“情商”对应智采装备群体融合能力,体现为信息交互、互操作、互协作技术,例如采运协同、采支协同等;“逆商”对应智采工作面应对非预期状况的能力,体现为自适应、高容错技术,例如健康管理、故障修复、碰撞规避等。

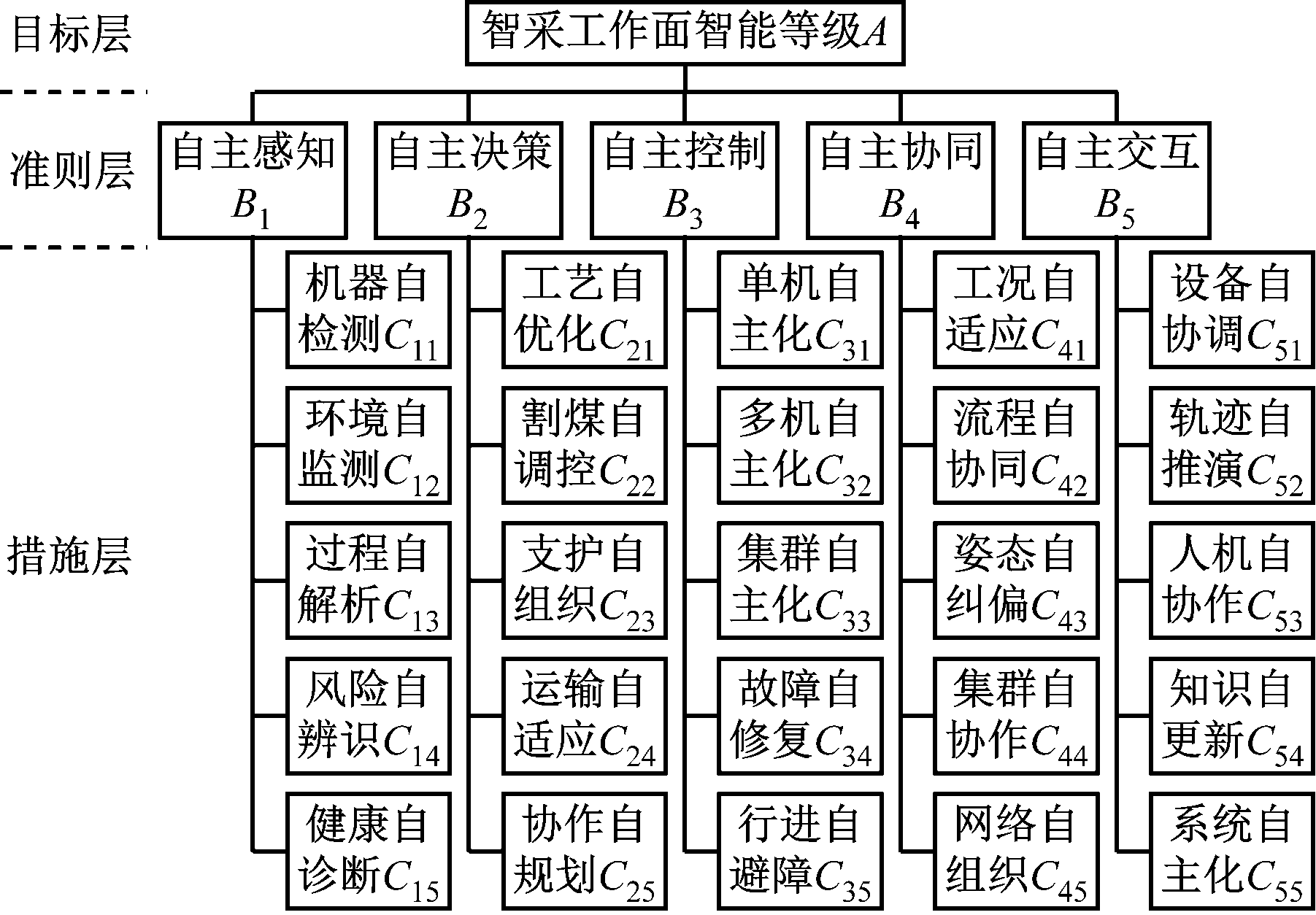

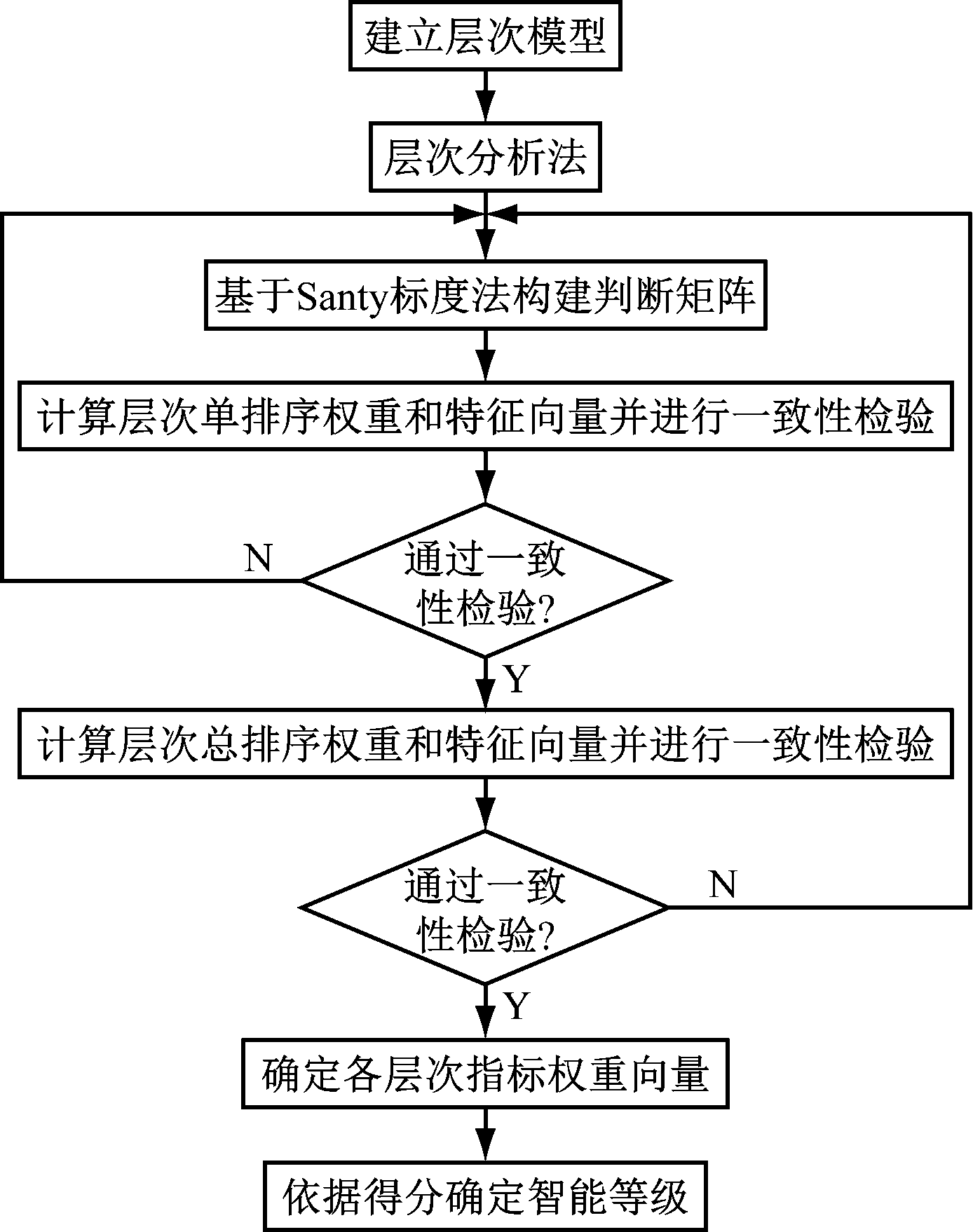

2.4.2 基于层次分析法的定量评价方法

根据智采工作面的5个智能要素、25个自主功能,构建智采工作面智能等级评价指标体系,如图2所示。目标层的元素为A,准则层的元素为Bi(i=1,2,…,5),措施层的元素为Cij(j=1,2,…,5)。

图2 智采工作面智能等级评价指标体系

Fig.2 Intelligent level evaluation index system of smart mining workface

基于层次分析法的智采工作面智能等级评价流程如图3所示。首先确定智采工作面智能要素的权重向量,然后将每个一级指标下的二级指标权重向量转化为百分制得分,对每个二级指标用数值进行量化,最后得出智采工作面评价分值,由此确定智能等级。本文设定初级、中级、高级智采工作面的分值段分别为55~69,70~84,85~100分。

图3 基于层次分析法的智采工作面智能等级评价流程

Fig.3 Intelligent level evaluation of smart mining workface based on analytic hierarchy process

3 智采工作面系统架构

智采工作面建设以数字化为基础,以信息化为引领,通过建立信息物理系统(Cyber-Physical Systems,CPS),对采运设备进行智能升级,使其能够自主地根据实时开采信息进行分析、判断、优化、决策、驱动,构成一个自律分散型采煤系统。智采工作面不仅要求单体设备具有智能化能力,而且要求工作面内形成“人-机-环”物联网,使地质信息、煤层割采、煤流运输、安全保障、设备状态等信息实现互通互联互控,从而实现采运过程自主运行。为此,须有一个多变量耦合、多控量融合、信息空间通合的智采工作面系统架构。

3.1 智采工作面关联模型

在地下煤层开采工程中,采煤机挖掘煤层、输送机装运煤炭、液压支架支护挖掘空间是一个动态协作过程,采煤机与输送机、液压支架共同形成一个机器协作体,煤层与顶底板形成一个煤岩载荷体,在机器之间、煤岩之间、机器与煤岩之间构成一个煤层与机器的耦合系统。一旦该耦合系统无法自适应控制,就会导致局部失稳或系统失控,直接影响开采效率,甚至引起生产事故。

本文提出智采工作面耦合关联模型,如图4所示。采煤机、液压支架、输送机组分别受到来自煤岩体的煤层构造突变、岩层压力瞬变、采运煤流多变的外部作用,这些作用既是智能采煤的环境难题,也是智能采煤控制的关键变量。煤层构造突变主要表现为煤层厚度变化、地质构造断层、顶底板褶皱、煤层中的侵入岩体等;岩层压力瞬变主要受上覆岩层岩性、煤层赋存状态、地质构造、采煤方法、控顶方法等因素影响,导致围岩应力及矿压显现剧烈变化;采运煤流多变是由采煤机割煤位置、高度、速度调节所引起的煤炭流量变化,以及地质条件改变产生的煤矸含量变化。

图4 智采工作面耦合关联模型

Fig.4 Coupling correlation model of smart mining workface

针对3个煤岩作用变量,智采工作面必须保证3个自适应调控能力,即采煤与煤层自适应、支护与岩层自适应、运输与割煤自适应。因此,采煤设备与煤岩体之间、采煤-运输-支护设备之间就形成了3个智能控制闭环。

3.1.1 工艺智能闭环

工艺智能闭环是智采工作面的第1个智能控制闭环,体现为采煤工艺智能化,实现采煤与支护协同控制、采煤与运输协同控制、支护与推溜协同控制,如果是放顶煤开采工艺,还应实现放煤与运输协同控制。

目前的采煤-支护协同控制通过自动跟机技术来实现,能对变化的环境、设备条件、配套设备和采煤机运行速度等信息进行感知分析,从而自动调整液压支架动作数量、动作控制参数和泵站开启数量,形成连续、高效、可靠的割煤-支护协作系统[21]。

采煤-运输协同控制直接影响采运均衡性,必须要保证输送机组的顺畅性,否则会出现运输制约开采的瓶颈问题。目前,针对刮板输送机适应采煤机的协同控制技术取得了一定进展,实现了跟随采煤机正常割煤量的运输量自动调控,在发生随机变化时,刮板输送机可随之调节运输量。但是,采煤机对刮板输送机的反馈适应控制还有待研究。

支护-推移协同控制直接影响刮板输送机的运行姿态(直线度)和运行阻力,间接影响采煤机行走轨迹、煤壁平整度及液压支架支护一致性。目前的刮板输送机推移控制主要是基于电液控制系统对推移油缸的定时阀控方式,少数采用行程传感器控制方式。

3.1.2 设备智能闭环

设备智能闭环是智采工作面的第2个智能控制闭环,体现为设备系统智能化,实现采煤机、刮板输送机、液压支架之间的9项自适调控。

采煤机与液压支架之间应具有自适跟机、自适支护和自适避让的调控能力。① 自适跟机:采煤机为主控的液压支架跟随移步的智能控制,须保持液压支架随着采煤机割煤过程及时跟进移动。② 自适支护:液压支架感知顶板、底板压力之后,执行与采煤机割煤进度所匹配的支护。③ 自适避让:以采煤机与液压支架不发生碰撞为目标的智能避障控制策略,既可以是采煤机停车避让,也可以是液压支架调姿让过。

采煤机与刮板输送机之间应具有自适调速、自适调高、自适推进的调控能力。① 自适调速:针对割煤过程中的突变载荷实现自适应牵引调速,以达到恒功率割采。② 自适调高:截割滚筒跟随煤岩界面进行割煤,以减少岩石截割,降低截割部过载损坏,减少煤矸石产出量。③ 自适推进:既有刮板输送机自动调直的要求,也有遇到褶皱煤层时,以截割滚筒调高来实现渐进过渡的控制需求。

刮板输送机与液压支架之间应具有自适推移、自适调直、自适调姿的调控能力。① 自适推移:液压支架推移机构在割煤作业中智能推移刮板输送机和移架动作的协同控制,以实现工作面的连续推进。② 自适调直:自动保持液压支架和刮板输送机直线度的智能控制,达到刮板输送机机身、液压支架排列、采煤机行走、截割煤壁的“4个平直”要求。③ 自适调姿:对液压支架倾斜、偏转的智能纠正,以保持液压支架的支护稳定性。

3.1.3 煤流智能闭环

煤流智能闭环是智采工作面的第3个智能控制闭环,体现为运输系统智能化,实现刮板输送机、转载机、破碎机、带式输送机之间的3个自适调控。① 自适驱动:对煤流运输设备自适应软启动及载荷变化时自适应调速,以保证运输设备的运行可靠性。② 自适衔接:对煤流装载、转载、破碎、外运的4个运输环节无缝对接、智能协作、高效顺畅的智能控制,能自主适应煤炭块度和流量的突变。③ 自适调量:煤流量与割煤量的协同控制,使煤炭割采与运输形成互馈感控闭环,避免出现采运失调而影响工作面生产。

3.2 智采工作面体系架构

智采工作面体系架构是对智能采煤过程各相关要素及要素之间关系的一种映射,也是智采工作面建设方案的抽象化、模型化描述。在微观上,它为智能采煤实践提供构建、开发、集成和运行的框架;在中观上,它为煤矿实施智能采煤提供技术路线指导;在宏观上,它为推进煤炭工业智能转型提供顶层设计模型,促进智能采煤技术科学发展。

本文借鉴智能制造系统架构[22-23],提出一个由功能维、技术维和组织维构成的智采工作面体系架构,如图5所示。

图5 智采工作面体系架构

Fig.5 Architecture of smart mining workface

(1)功能维——从虚拟设计到物理现实的孪生。

智采工作面涵盖开采设计、生产组织、运行维护、安全保障的智能化,智能设计是前提,智能生产是主线,智能维护是变革,智能安控是保障。

智能设计:通过大数据智能分析,精确获取煤层开采地理信息,形成智能开采工艺、智能设备配置、智能采运操作的规划方案,并通过并行协同策略实现运行信息的有效反馈;智能设计保证了智采工艺准确性及优化,具有先导作用,在开采过程中能根据实际状态及时做出优化调整。

智能生产:在采煤过程中,通过传感器采集数据和机器视觉对采煤流程自动跟踪,实时掌握开采过程状态,从而实现采运参数最优化配置、煤炭截割作业和煤流优化调度、开采过程精细化管理和自适协同决策;智能生产保证了复杂条件下的敏捷开采,使智采装备能快速响应煤层变化,实现稳健的开采作业。

智能维护:对采煤装备主动识别,对煤流可视化跟踪,采用性能衰退分析和预测方法,实现开采设备精准健康维护;智能维护属于预测性维护,可有效避免发生意外停机,缩短计划停机时间,可提高设备正常运行时间和可用性10%~20%,减少维护时间20%~50%,降低总维护成本5%~10%[24]。

智能安控:利用智能传感器技术、分布式感知技术、物联网监控技术和人工智能态势分析技术,对采煤工作面的灾害风险、事故征兆实现智能化识别、预警和管控。

(2)技术维——从自动化、数字化到智能化的演变。

智采工作面建设不能一蹴而就,要从自动化向数字化、再向智能化逐步拓展而成。信息采集、感知、分析、运用能力决定智能控制水平,根据不同阶段、不同层次的采煤过程信息感控能力,智采工作面分为自动化、数字化、智能化3个层次。

自动化开采:在经历了单机自动化、工作面自动化之后,采煤作业向综合自动化发展,运用现代控制理论、人工智能、4C(Computer,Communication,CRT,Control)技术,实现采煤作业监控自动化、流程最优化、安全本质化、运行少人化。这是实现智能化采煤的基础,如果没有达到自动化综采水平,智采工作面建设就会基础不牢固。

数字化开采:将数字化技术用于采煤工作面生产过程,实现采煤过程的数字化表达、数据互联互通和信息高度集成;通过信息建模和信息处理,数字化增强了采煤过程智能调控能力,达到开采工艺数字化设计和仿真、设备程序化控制、计算机系统和采运系统的融合,从而一定程度地替代人工监控,提高了采运作业自动化水平、开采效率和安全性。

智能化开采:依靠智能装备自主感知、自主调控、自主运行而独立完成采煤作业,在数字化开采的基础上,融合人工智能、物联网、无线通信等新技术,显著提高信息运用能力,可实时学习并动态适应采煤条件变化,从而增强开采过程感控性,降低工作面的人为干预,优化采运流程。

(3)组织维——从智能装备、智能机组到智能采面的进阶。

智采工作面在不同层次体现,既能展现为单机设备层面的智能运行、机组层面的智能协作,也能呈现为工作面层面的智能开采。

设备层:采煤、运输、支护单机设备作为最小的生产单元,应对自身和生产过程进行自感知,对与装备、运行状态环境有关的信息进行自分析,根据开采设计要求与实时信息进行自决策,依据决策指令进行自执行,通过“感知—分析—决策—执行与反馈”的闭环过程,不断提升运行性能及适应能力,实现安全高效的自主采煤作业。

机组层:由采煤、运输、支护的3套装备构成,须协同完成煤层割采、顶板支护、煤流运输等生产任务,因此要提升智能生产管控能力,应形成“优化计划—智能感知—动态调度—协调控制”的闭环,以增强采运机组运行适应性和快速响应能力。

采面层:体现为整个采煤工作面所有生产要素的集成化智能,包括采煤作业感控、安全生产监控、设备生命周期管理、备件管理系统等,应通过互联网络共享信息,实现协同管理、智能生产、精准开采。

上述体系架构表明,一个真正的智采工作面是多个智能机群的有机整合,通过工业互联网和智能云平台,实现跨机群、跨平台的纵向、横向集成,从而构建协同与共治的智能开采生态。一方面实现智采工作面内部智能要素的“大集成”,形成生产、监控、安控、管理之间的设备集成,即纵向集成;另一方面实现采煤工作面与掘进工作面、主辅运输、通排系统、瓦斯治理等环节之间的互联互控,实现各子系统的集成、共享、协作和优化,即横向集成,这是智采工作面外部智能要素的“大集成”,它支撑智慧煤矿建设。

4 结论

(1)智采工作面是一个在不同程度上无需人工干预而独立完成采煤作业的生产系统,它的基础是智能机器,特征是自主感控,功能是独立作业,目的是无人化开采。因此,建设智采工作面应聚焦于强化智能性基础,突出自主性特征,提高独立性功能。

(2)智采工作面的智能等级可划分为初级、中级和高级,其评价指标体系包括自主感知、自主决策、自主控制、自主协同、自主交互等5个智能要素及其底层25个自主功能,定性评价可采用蛛网图法,定量评价可采用层次分析法。

(3)采煤工作面的煤岩与装备之间具有强耦合作用关系,须从采煤工艺智能闭环、设备智能闭环和煤流智能闭环来解决强耦合问题,以此提高截割与煤层自适应性、支护与岩层自适应性、运输与割煤自适应性。从功能维、技术维和组织维构建智采工作面,将为建设协同与共治的智能开采生态提供新构思。

参考文献(References):

[1] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[2] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[3] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):1-15.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):1-15.

[4] 王国法,刘峰,庞义辉,等.煤矿智能化——煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization: the core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[5] 唐恩贤.黄陵矿业公司智能化开采技术未来发展探究[J].陕西煤炭,2019,38(增刊1):15-20.

TANG Enxian.Research on the development of intelligent mining technology in Huangling Mining Company[J].Shaanxi Coal,2019,38(S1):15-20.

[6] 吴宁,杨波.大采高智能化采煤控制技术在黄陵二号煤矿的发展[J].陕西煤炭,2019,38(6):103-106.

WU Ning,YANG Bo.Discussion on the development of intelligent mining technology in large mining height face[J].Shaanxi Coal,2019,38(6):103-106.

[7] 张有河.补连塔煤矿7 m大采高综采技术实践[C]//神华集团第三届矿长大会,西安,2010:3-10.

ZHANG Youhe.Technical practice of fully mechanized mining with 7 m large mining height in Bulianta Coal Mine[C]//Shenhua Group the 3rd General Meeting of Mine Managers,Xi'an,2010:3-10.

[8] 王国法,庞义辉.8.2 m超大采高综采成套装备研制及应用[J].煤炭工程,2017,49(11):1-5.

WANG Guofa,PANG Yihui.Development and application of complete equipment for fully mechanized mining with 8.2 m super-large mining height[J].Coal Engineering,2017,49(11):1-5.

[9] 杨俊哲.8.8 m智能超大采高综采工作面关键技术与装备[J].煤炭科学技术,2019,47(10):116-124.

YANG Junzhe.Key technologies and equipments for 8.8 m intelligent super large mining height fully-mechanized mining face mining[J].Coal Science and Technology,2019,47(10):116-124.

[10] 何春光,李明忠.超大采高智能化综采成套装备及系统集成[J].煤矿机械,2018,39(2):132-134.

HE Chunguang,LI Mingzhong.Intelligent longwall mining sets of equipment and system integration in super cutting height working face[J].Coal Mine Machinery,2018,39(2):132-134.

[11] 斯科布尔 M.加拿大的采矿自动化与CCARM研究中心[J].国外金属矿山,1993(6):71-73.

SCOBLE M.Mining automation and CCARM research centre in Canada[J].Foreign Metal Mining Magazine,1993(6):71-73.

[12] 普基拉 J,马蒂凯嫩 R.矿山自动化是获利的关键[J].国外金属矿山,1995(6):48-53.

PUKILA J,MATTIKAINEN R.Mine automation is the key to profitability[J].Foreign Metal Mining Magazine,1995(6):48-53.

[13] 冯夏庭,王泳嘉.采矿科学发展的新方向——智能采矿学[J].科技导报,1995(8):20-22.

FENG Xiating,WANG Yongjia.Intelligent mining science:a new direction in mining science development[J].Science and Technology Review,1995(8):20-22.

[14] 谢贤平,童光煦.采矿科学和技术向智能化的发展——迎接21世纪的挑战[J].矿业研究与开发,1996,16(3):1-6.

XIE Xianping,TONG Guangxu.Development of mining science and technology towards intelligentce:taking a challente of the 21st century[J].Mining Research and Development,1996,16(3):1-6.

[15] 葛世荣.矿山机械学科的发展趋势[C]//世纪之交的煤炭科学技术学术年会论文集,北京,1997:212-215.

GE Shirong.Trend of development of mining machinery[C]//Proceedings of the Annual Conference on Coal Science and Technology at the Turn of the Century,Beijing,1997:212-215.

[16] 古德生,周科平.现代金属矿业的发展主题[J].金属矿山,2012,41(7):1-8.

GU Desheng,ZHOU Keping.Development theme of the modern metal mining[J].Metal Mine,2012,41(7):1-8.

[17] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[18] 韩建国.神华智能矿山建设关键技术研发与示范[J].煤炭学报,2016,41(12):3181-3189.

HAN Jianguo.Key technology research and demonstration of intelligent mines in Shenhua Group[J].Journal of China Coal Society,2016,41(12):3181-3189.

[19] 郑国旺,孔富镔,颜昊,等.浅析海上水面自主船舶(MASS)四层级分类下的航标船舶智能化发展[J].航海,2019(4):34-37.

ZHENG Guowang,KONG Fubin,YAN Hao,et al.A brief analysis on the intelligent development of beacon ships under the four-level classification of autonomous ships on the sea surface(MASS)[J].Navigation,2019(4):34-37.

[20] 王建强,王昕.智能网联汽车体系结构与关键技术[J].长安大学学报(社会科学版),2017,19(6):18-25.

WANG Jianqiang,WANG Xin.Study on the system framework and key technology of intelligent connected vehicles[J].Journal of Chang'an University(Philosophy and Social Science Edition),2017,19(6):18-25.

[21] 牛剑峰.综采液压支架跟机自动化智能化控制系统研究[J].煤炭科学技术,2015,43(12):85-91.

NIU Jianfeng.Study on automatic and intelligent following control system of hydraulic powered support in fully-mechanized coal mining face[J].Coal Science and Technology,2015,43(12):85-91.

[22] 孟柳,延建林,董景辰,等.智能制造总体架构探析[J].中国工程科学,2018,20(4):23-28.

MENG Liu,YAN Jianlin,DONG Jingchen,et al.Research on the general architecture of intelligent manufacturing[J].Strategic Study of CAE,2018,20(4):23-28.

[23] 李清,唐骞璘,陈耀棠,等.智能制造体系架构、参考模型与标准化框架研究[J].计算机集成制造系统,2018,24(3):539-549.

LI Qing,TANG Qianlin,CHEN Yaotang,et al.Smart manufacturing standardization:reference model and standards framework[J].Computer Integrated Manufacturing Systems,2018,24(3):539-549.

[24] AMICUCCI L.基于物联网的预测性维护如何削减成本[J].中国集成电路,2019(7):11-12.

AMICUCCI L.How does predictive maintenance based on the Internet of things cut costs[J].China Integrated Circuit,2019(7):11-12.