0 引言

煤层气属于非常规天然气的一种,是一种清洁、方便、高效的能源,煤层气的开发对于优化能源结构、预防煤矿瓦斯事故等都具有极其重要的意义[1-3]。煤层气在煤储层中大部分以吸附态赋存[4-5],占总气含量的90%左右[6],通过排水-降压-解吸-扩散-渗流过程至临界解吸压力后,逐渐由吸附态变为游离态,进入裂缝和压裂缝并从井筒排出[7-8]。专家学者们通过多年的技术攻关和实践探索,确定了逐级降压、稳步降压为核心的煤层气排采思想,即“连续、稳定、缓慢”的排采方针。

煤层气排采作业多数采用人工排采模式,存在现场工人工作强度大、24 h连续作业,生产数据采集周期长、间隔时间长、数据精度低[9]等问题,且要求驻井人员有较丰富的工作经验,能够准确分析数据、调整排采制度,增加了煤层气开发成本。鉴此,研究人员设计了一些煤层气排采自动监控设备,如邹宇清等[10]对煤层气井排采各阶段自动控制逻辑和方法进行了研究,实现了煤层气井排采的远程自动控制,但采用了产气量和产水量联动控制的排采方式,当产气量或者产水量不稳定时会出现自动调节幅度剧烈的情况,影响井底流压的稳定性。刘磊等[11]基于PLC设计了液压驱动无杆排采控制系统,实现了排采的自动控制,但该系统只在实验室进行了测试,没有进行现场工业试验。李华等[12]设计了采用PLC与Intouch架构的控制系统,具有更为精确的控制功能,但同时也增加了煤层气开发的整体成本。李自成等[13]在控制设计方案中实现了对排采数据的远期预测,但人为设定煤层气排采参数期望值会存在比较大的差值,未能按照排采规律进行作业,对现场人工排采依赖程度依然较高。针对上述问题,笔者选用STM32F107 Connectivity互接系列单片机作为现场控制中心,设计了一种煤层气精准排采监控系统,该系统按照实时排采制度执行作业,通过排采控制算法实现井底流压的实时调节,能够实时呈现排采曲线、报表、图形等[14-15],实现对排采现场生产数据的精准控制,平均误差在0.5%以内,达到了煤层气精准排采的生产要求。

1 系统硬件设计

1.1 系统结构

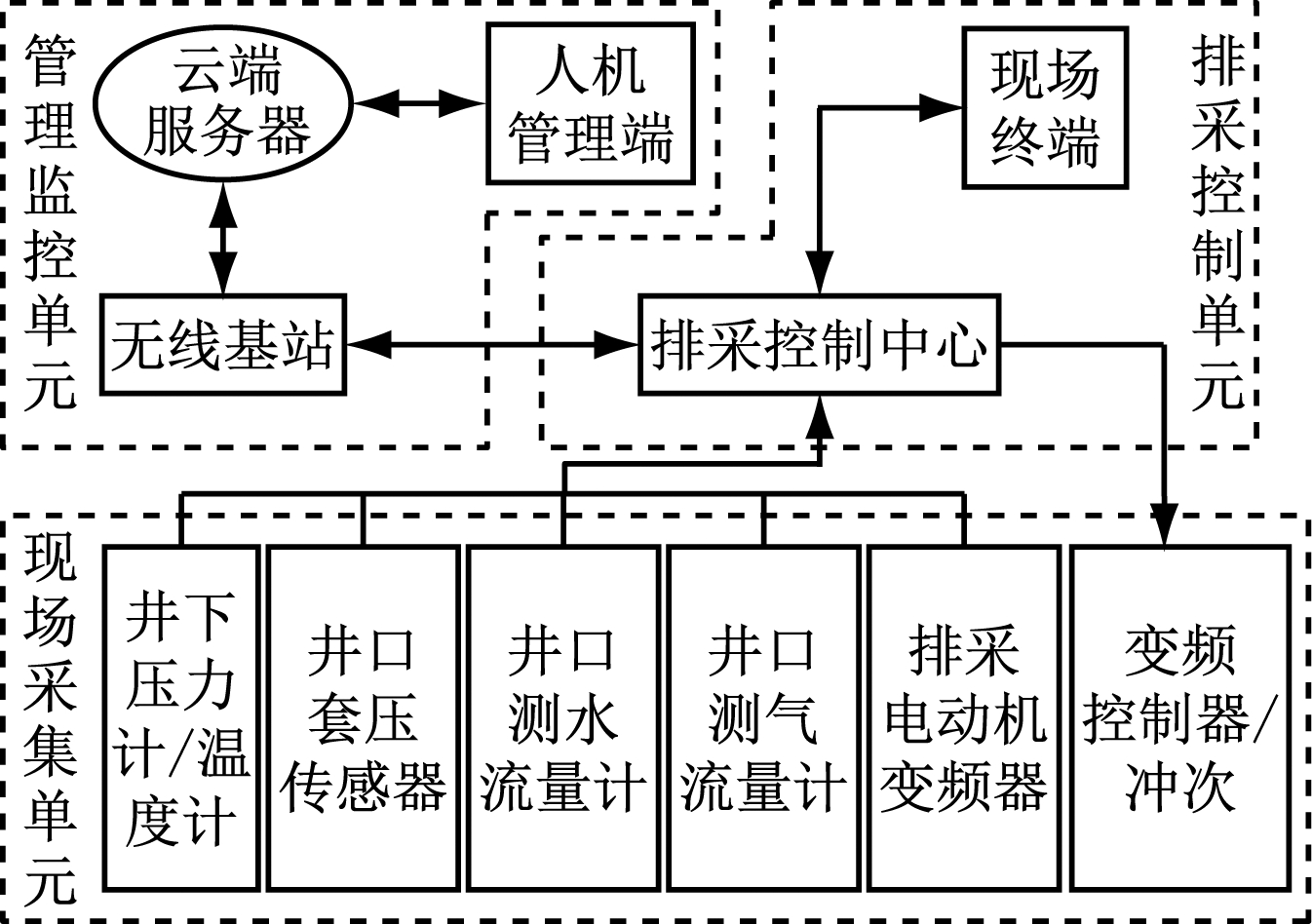

煤层气精准排采监控系统包括现场采集单元、排采控制单元、管理监控单元,如图1所示。现场采集单元主要由井下压力计/温度计、井口套压传感器、井口测水流量计、井口测气流量计、排采电动机变频器等组成。排采控制单元主要由排采控制中心、现场终端组成。管理监控单元主要由无线基站、云端服务器、人机管理端组成。

图1 煤层气精准排采监控系统结构

Fig.1 Structure of monitoring system for accurate coalbed methane drainage

1.2 系统工作原理

根据煤储层的特征,在现有排采方法的基础上,本着减少煤储层伤害为原则,制定了降低井底流压的排采控制模式。

现场采集单元中的井下压力计、井口套压传感器、井口测水流量计、井口测气流量计将被测物理量转换为电信号。排采控制单元中的排采控制中心通过RS485通信接口、4~20 mA模拟量接口实时接收来自各传感器和变频器的信号[16],依据排采控制算法向变频器发送调整信号,同时不间断接收现场采集单元发送的实时信号,稳定地将井底流压实测值无限逼近井底流压给定值,实现自动闭环控制[17]。管理监控单元中的人机管理端实时接收排采控制中心发布的全部信号,同时向排采控制中心发布调节指令,实时监控现场生产数据[18]。

1.3 现场采集单元设计

现场采集单元实时采集井底流压、温度、套压值、产水量、产气量、频率等信号。单个数据采集节点提供多个RS485接口、4~20 mA模拟量接口,并与排采控制单元通信,以单个采集数据作为一个数据帧的形式发送数据。

1.4 排采控制单元设计

排采控制单元由排采控制中心和现场终端组成,其中,排采控制中心主要由排采控制柜、信号采集电路、数据存储模块组成。

1.4.1 排采控制柜设计

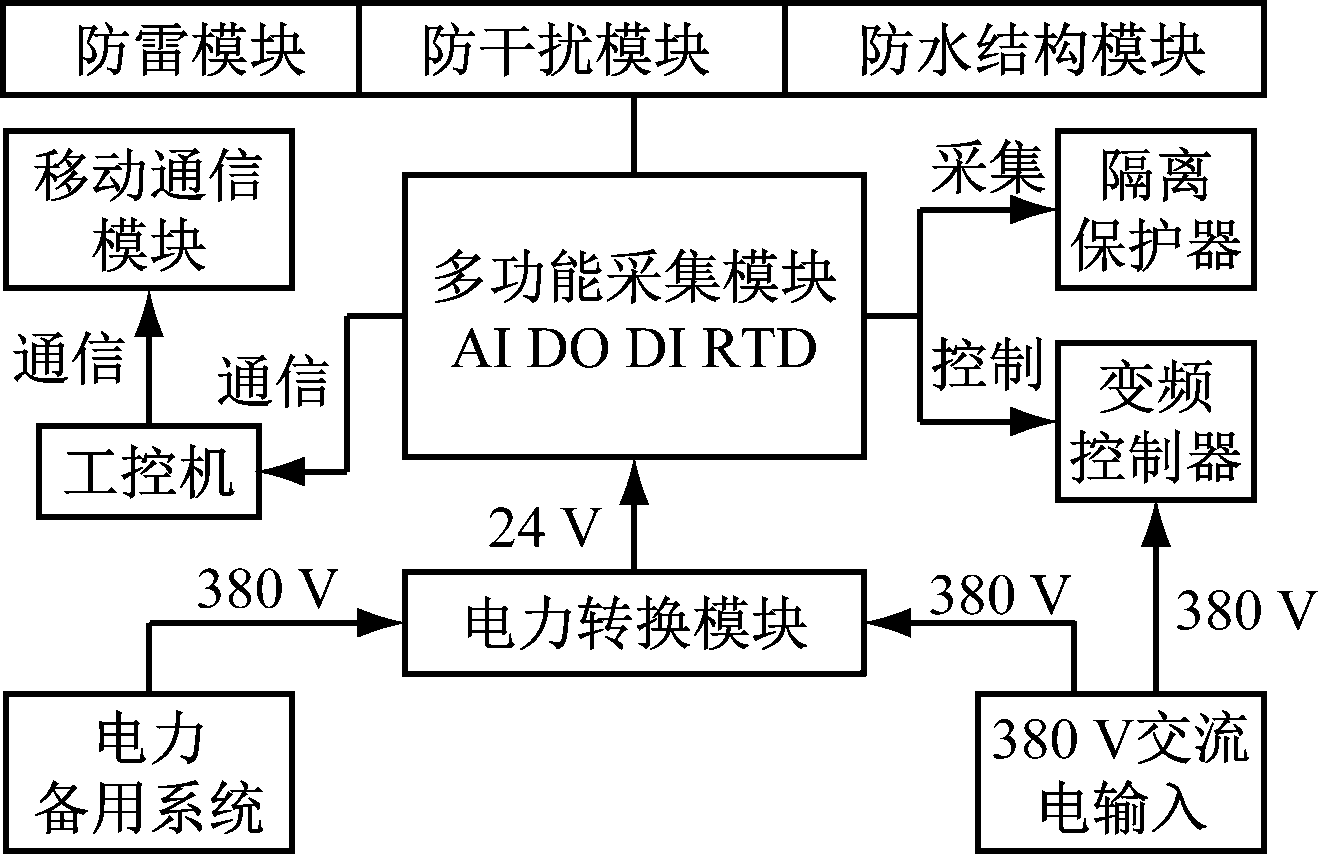

排采控制柜的核心是多功能采集模块[19],该模块的接口由6路4~20 mA电流信号、10路开关量信号、5路PT100温度输入信号传输接口组成。排采控制柜具有防雷、防干扰、防水功能,结构如图2所示。

图2 排采控制柜结构

Fig.2 Structure of drainage control cabinet

多功能采集模块选用意法半导体STM32F107 Connectivity单片机作为控制核心,该单片机集成了多种高性能工业标准接口,STM32不同型号产品在引脚和软件上具有完美的兼容性[20-21],主要由10个定时器、2个12位AD转换器、2个12位DA转换器、2个I2C接口、5个USART接口、3个SPI端口和高质量数字音频接口IIS组成,能够实现对现场数据的精确采集和操作命令的精准控制。

1.4.2 信号采集电路设计

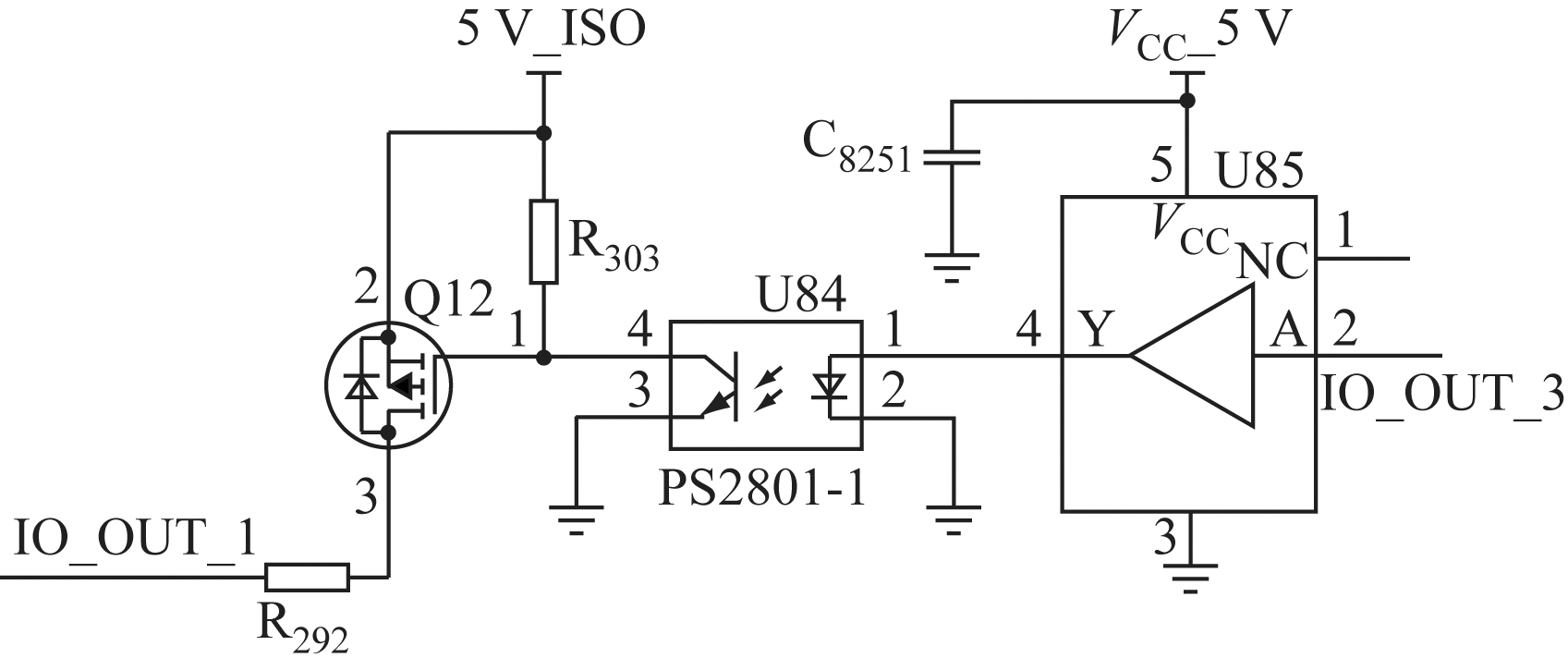

信号采集电路模块主要由数字量输入与输出模块、RS485通信模块、PT100温度采集模块组成。信号采集电路采用有源开关和湿节点电路设计,具有特定电平输出功能,正常为24 V或12 V,湿节点具有正负极之分。湿节点电路如图3所示。

图3 湿节点电路

Fig.3 Wet node circuit

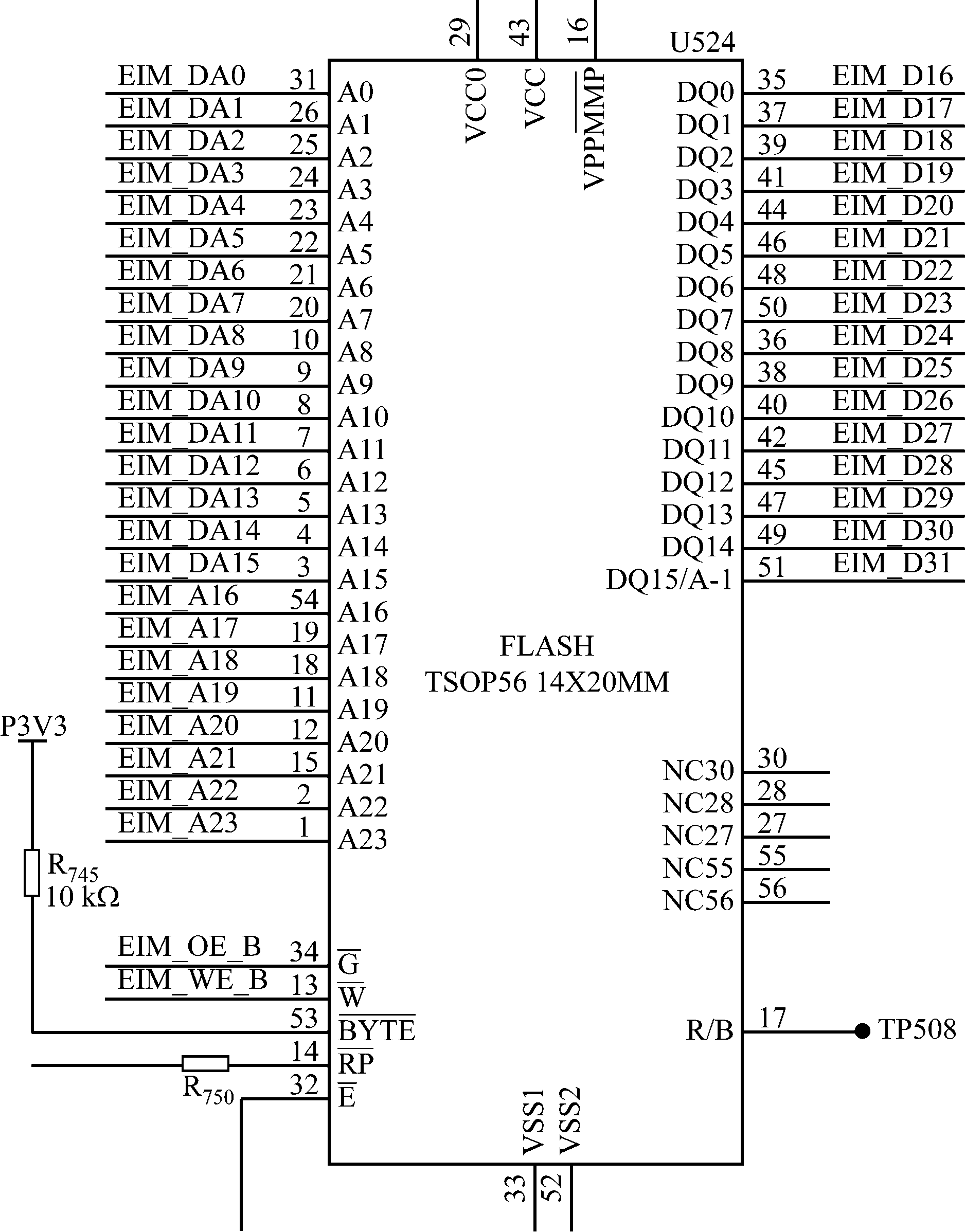

1.4.3 数据存储模块设计

数据存储模块如图4所示,选择板载的NOR FLASH存储生产数据,实时上传数据至云端服务器,实现数据的实时查看和调用。该模块的存储并联结构可独立寻址,读取效率高,同时,在程序初始响应和启动时具有高可靠性、低时延的特性。

1.5 管理监控单元设计

管理监控单元采用B/S架构设计实现,能够将实现系统功能的核心部分集中到服务器上,便于系统的开发、维护和使用。搭建了VPN网络,将云平台和排采现场的设备进行虚拟组网,实现双向通信。

管理监控单元采用4G无线传输模块进行数据的上传和下载,首先将现场数据传输到云端服务器,实现排采过程的实时监测;然后,通过4G无线传输模块将控制调节命令发送到排采控制单元,实现排采过程控制;最后,系统设置多模式支持下的4G高速接入模块,可根据现场信号强度选择不同服务商,支持断线自动重新发送功能,能够确保排采控制单元与管理监控单元之间数据传输的连续性和稳定性。

图4 数据存储模块

Fig.4 Data storage module

2 系统软件设计

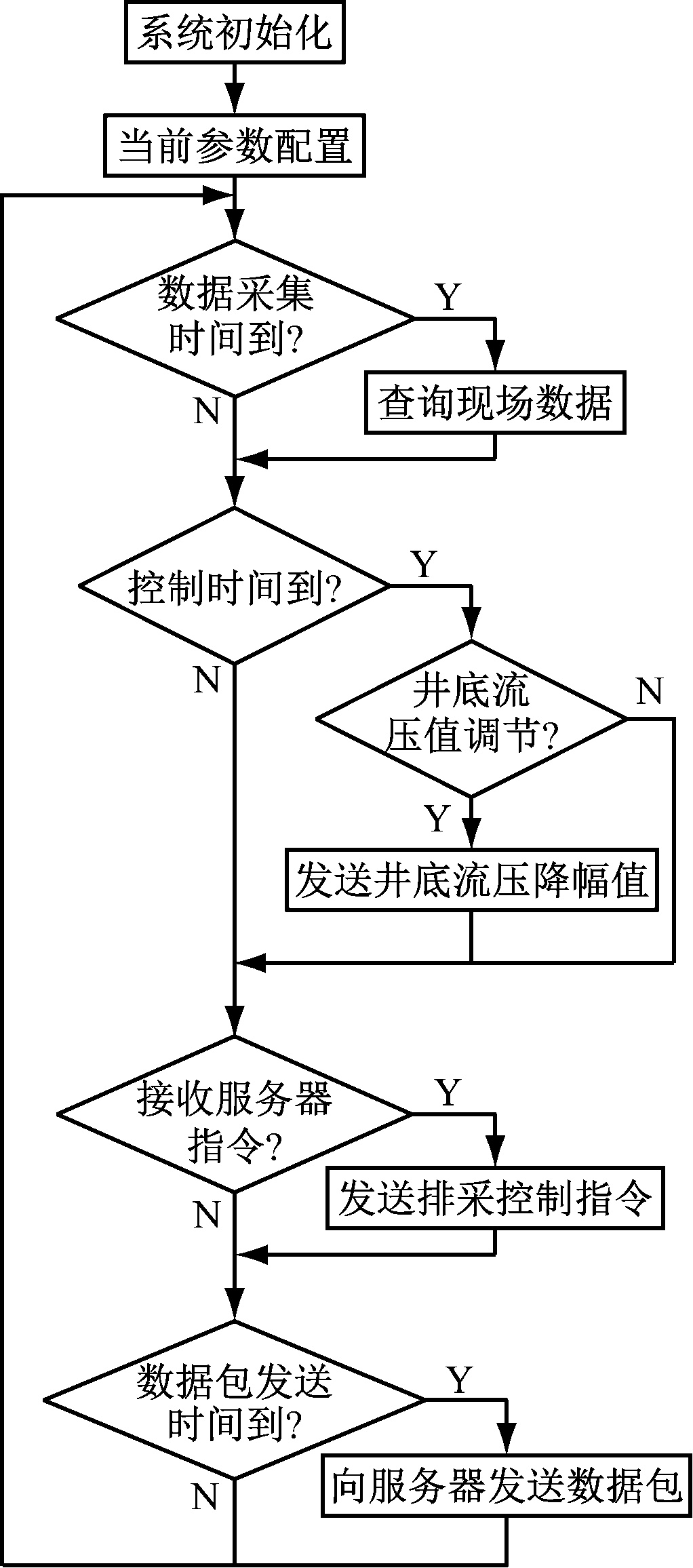

系统主程序流程如图5所示。数据采集端程序、排采控制端程序、通信服务端程序都采用C语言编写。

数据采集端实时采集现场仪表输出的数据,数据主要包括井底流压值、井口套压值、产水值、产气值、电动机频率值等,根据现场仪表的通信协议设计串口通信程序。排采控制单元通过PID控制算法使井底流压实测值无限逼近井底流压给定值[22-24],达到排采工作制度执行效率高的效果。排采监控系统的数据上报和云端客户端程序都遵循MQTT协议。MQTT协议是基于TCP/IP协议栈构建的异步通信消息协议,能够发布/订阅信息传输协议,将消息发送者与接收者在时间和空间上分离,同时能够在相对不可靠的网络环境中进行扩展。

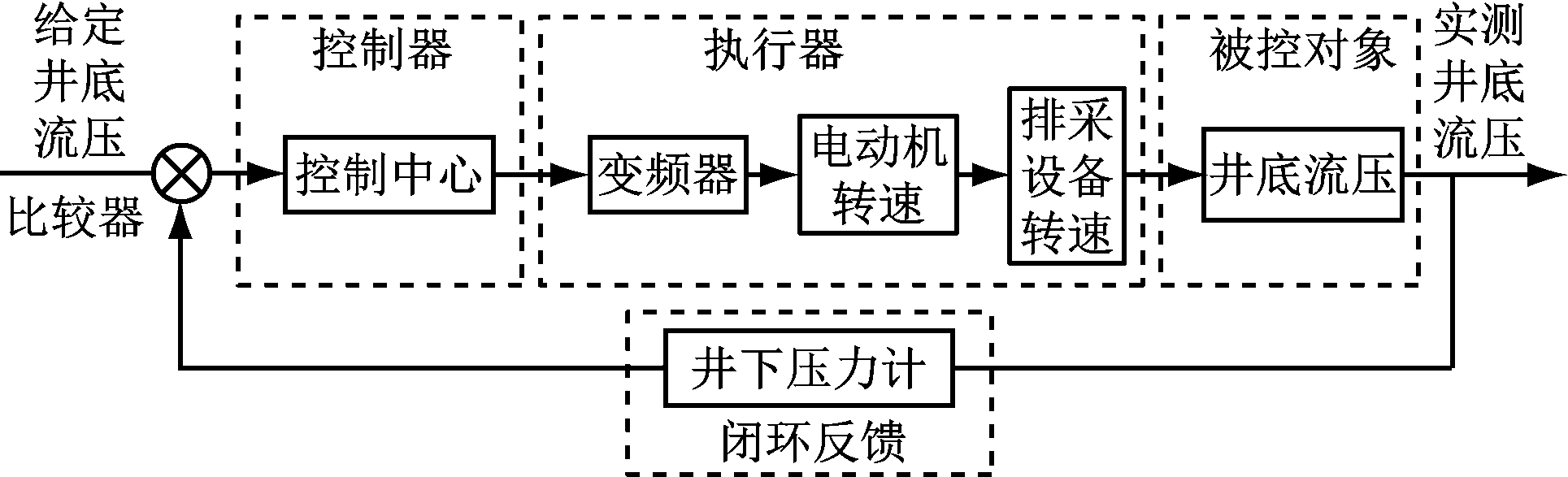

系统设计了降低井底流压的排采控制模式,采用PID控制算法实现井底流压的平稳下降。井底流压自动闭环控制原理如图6所示。首先,采用PID控制算法(式(1))将井底流压实测值与给定值做实时对比,得到偏差信号,运算后发出调节命令至执行器;然后,执行器改变变频器的频率,控制电动机转速,调节排采设备转速,对被控对象中的井底流压实现实时调节;最后,经过反馈环节中的井下压力计将实测井底压力值传输至控制中心进行对比,修正控制精度。程序周而复始运行,实现井底流压的自动闭环控制。

图5 主程序流程

Fig.5 Main program flow

(1)

式中:u(t)为井底流压调节量;Kp为比例增益;e(t)为井底流压实测值与给定值偏差;Ti为积分时间;Td为微分时间。

图6 井底流压自动闭环控制原理

Fig.6 Principle of automatic closed loop control of downhole flow pressure

3 系统测试

3.1 系统性能测试

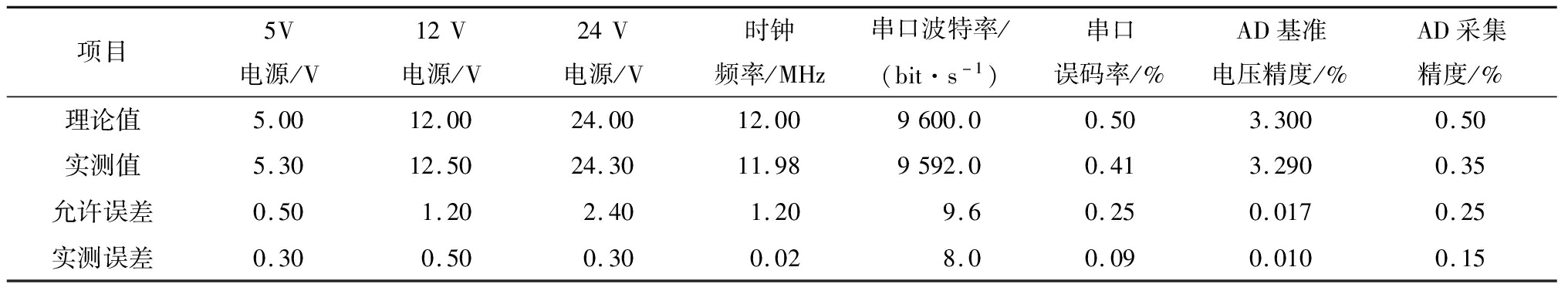

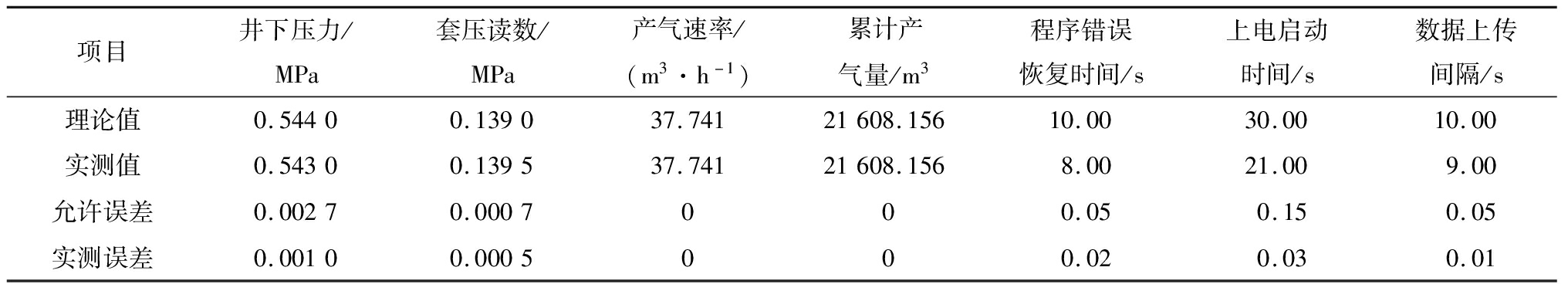

系统性能测试以采集板卡指标、仪表读数指标为主要依据,其中采集板卡以时钟频率、串口波特率、串口误码率、AD采集精度、AD基准电压为主要指标,应满足误差小于0.5%的要求,测试结果见表1。仪表读数以井下压力、套压读数校准、产气速率、累计产气量、程序错误恢复时间、上电启动时间、数据上传间隔为主要指标,应满足系统误差小于0.5%的要求,测试结果见表2。从表1、表2可看出,系统性能稳定、可靠,能满足煤层气精准排采监控的要求。

表1 采集板卡性能测试数据

Table 1 Acquisition board performance test data

表2 仪表读数测试数据

Table 2 Meter reading test data

3.2 现场测试

为了测试煤层气精准排采监控系统运行的精确性和稳定程度,选择在某煤层气开发项目进行现场试验,该项目区块属于新建的煤与瓦斯突出矿井,煤层瓦斯含量高、瓦斯压力大。试验的Ⅲ号井采用抽油机+管式泵以及油套环空产气的组合方式对目标煤层进行地面排采作业。依据该矿区前期的地质、水文资料,结合注入/压降试井数据分析、临近井的排采曲线分析而制定的排采制度如下:① 排水阶段:井底流压日降幅度给定值为0.04 MPa、偏差为±0.01 MPa。② 产气量提高阶段:井底流压日降幅度给定值为0.03 MPa、偏差为±0.005 MPa。③ 产气量平稳阶段:井底流压日降幅度给定值为0.01 MPa、偏差为±0.005 MPa。④ 产气量衰减阶段:井底流压日降幅度给定值为0.005 MPa。⑤ 废弃阶段:停机关井,人员撤离井场。

井底流压降幅计算公式为

pΔd=p1-p2

(2)

式中:pΔd为当日井底流压与上一日井底流压的差值,即井底流压降幅值,MPa;p1为上一日井底流压值,MPa;p2为当日井底流压值,MPa。

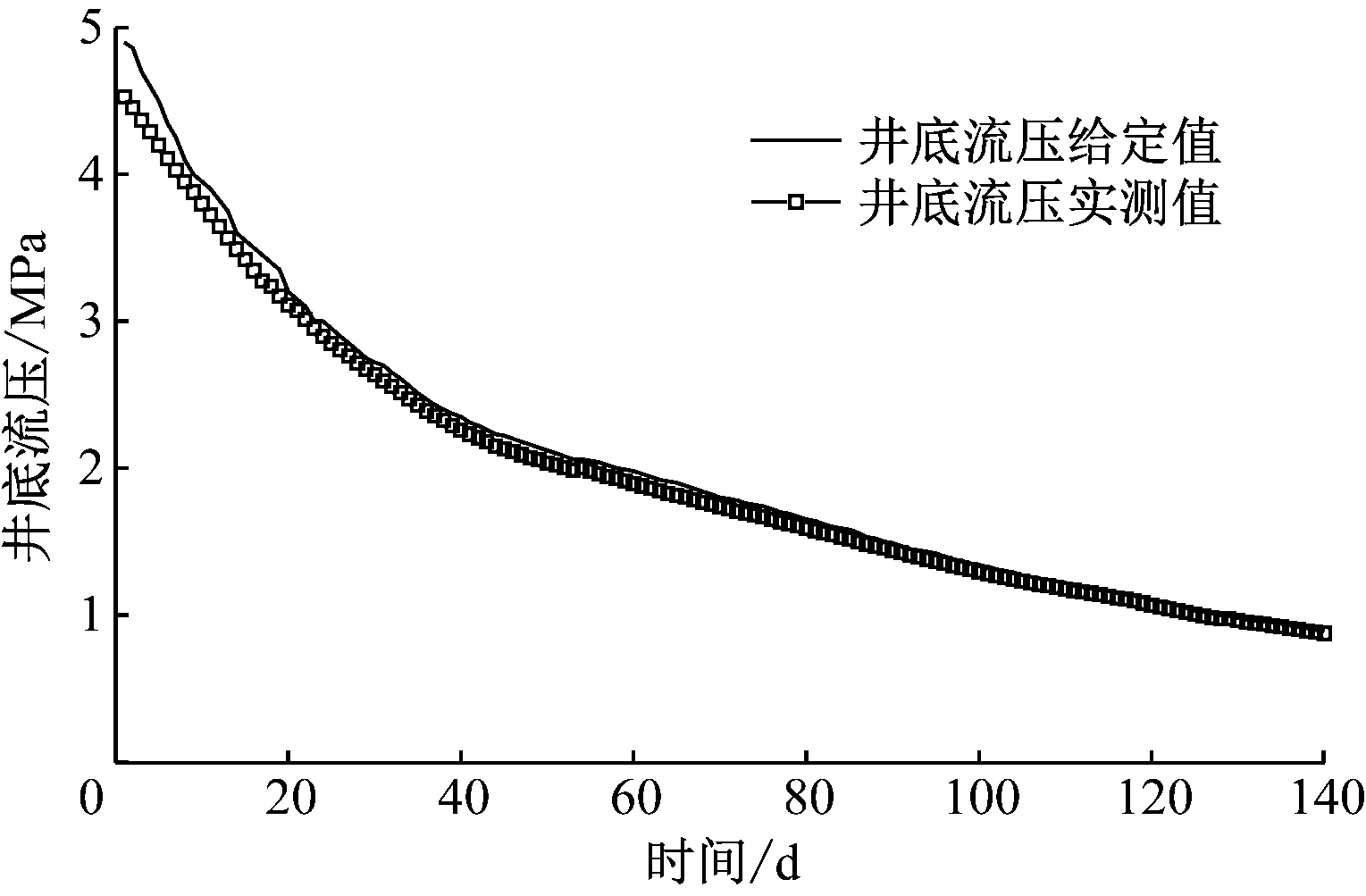

该井按照制定的排采制度进行作业,监测周期为140 d,期间,通过实时采集到的井底流压的变化数据绘制了不同时刻井底流压给定值与实测值的变化曲线,如图7所示。从图7可看出,该系统能够较好地完成排采工作制度下的现场排采作业,2条曲线基本吻合,平均误差在0.5%以内,达到了煤层气精准排采的要求。

图7 不同时刻井底流压给定值与实测值的变化曲线

Fig.7 Change curves of given value and measured value of downhole flow pressure at different time

4 结论

(1)煤层气精准排采监控系统采用STM32F107 Connectivity互接系列单片机作为控制中心,由4G网关将数据上传到云端服务器中,实现了数据的在线管理与现场排采控制。

(2)通过排采控制算法实时控制变频器的输出频率,进而调节排采设备的运转速度,实现井底流压的自动闭环控制。

(3)现场测试结果表明:该系统能够准确调节井底流压,平均误差在0.5%以内,达到了煤层气井精准排采的要求。

参考文献(References):

[1] 张群,葛春贵,李伟,等.碎软低渗煤层顶板水平井分段压裂煤层气高效抽采模式[J].煤炭学报,2018,43(1):150-159.

ZHANG Qun,GE Chungui,LI Wei,et al.A new model and application of coalbed methane high efficiency production from broken soft and low permeable coal seam by roof strata-in horizontal well and staged hydraulic fracture[J].Journal of China Coal Society,2018,43(1):150-159.

[2] 张新民,庄军,张遂安.中国煤层气地质与资源评价[M].北京:科学出版社,2002.

ZHANG Xinmin,ZHUANG Jun,ZHANG Sui'an.Coalbed methane geology and resource evaluation in China[M].Beijing:Science Press,2002.

[3] 秦勇.中国煤层气地质研究进展与述评[J].高校地质学报,2003,9(3):339-352.

QIN Yong.Advances and reviews on research of coalbed gas geology in China[J].Geological Journal of China Universities,2003,9(3):339-352.

[4] MCLENNAN J D,SCHAFER P S,PRATT T J.A guide to determining coalbed gas content[M].Chicago:US Gas Research Institute,1995.

[5] 张新民,张遂安.中国的煤层甲烷[M].西安:陕西科学技术出版社,1991.

ZHANG Xinmin,ZHANG Sui'an.Coalbed methane in China[M].Xi'an:Shaanxi Science and Technology Press,1991.

[6] AMINIAN K,RODVELT G.Evaluation of coal-bed methane reservoirs[J].Coal Bed Methane,2014,43(12):63-91.

[7] LAXMINARAYANA C,CROSDALE P J.Role of coal type and rank on methane sorption characteristics of Bowen Basin Australia Coals[J].International Journal of Coal Geology,1999(40):309-325.

[8] LIN Baiquan,LI He,YUAN Desheng,et al.Development and application of an efficient gas extraction model for low-rank high-gas coal beds[J].International Journal of Coal Science & Technology,2015,2(1):76-83.

[9] 李福兴,卞建玲.基于无线传感网的煤层气排采实时监测监控系统设计[J].煤田地质与勘探,2018,46(6):81-87.

LI Fuxing,BIAN Jianling.Design of real-time monitoring and monitoring system for CBM production based on WSN[J].Coal Geology & Exploration,2018,46(6):81-87.

[10] 邹宇清,赵凤坤,黄勇,等.煤层气排采远程自动控制平台的建立与应用[J].天然气工业,2015,35(12):42-47.

ZOU Yuqing,ZHAO Fengkun,HUANG Yong,et al.Establishment and application of a remote automatic control platform for CBM production[J].Natural Gas Industry,2015,35(12):42-47.

[11] 刘磊,姜在炳,舒建生.液压驱动无杆排采控制系统设计[J].工矿自动化,2018,44(7):1-5.

LIU Lei,JIANG Zaibing,SHU Jiansheng.Design of hydraulic pressure driven rodless drainage control system[J].Industry and Mine Automation,2018,44(7):1-5.

[12] 李华,张国铎,竺彪,等.煤层气井智能排采控制系统的设计及实现[J].中国仪器仪表,2016(11):39-42.

LI Hua,ZHANG Guoduo,ZHU Biao,et al.Design and realization of intelligent recovery control system for CBM production[J].China Instrumentation,2016(11):39-42.

[13] 李自成,刘庆,王后能,等.煤层气开发数据采集与远程监控系统设计[J].自动化与仪表,2019,34(8):64-68.

LI Zicheng,LIU Qing,WANG Houneng,et al.Design of data acquisition and remote monitoring system for CBM development[J].Automation & Instrumentation,2019,34(8):64-68.

[14] 段慧,朱燕芳,汪马翔,等.新能源并网功率智能控制系统的设计与应用[J].电力系统自动化,2019,43(2):105-114.

DUAN Hui,ZHU Yanfang,WANG Maxiang,et al.Design and application of intelligent power control system for integration of renewable energy[J].Automation of Electric Power Systems,2019,43(2):105-114.

[15] 程亿强,吴晓娜,李汇群,等.智能电网调度控制系统图形广域维护与浏览技术[J].电力系统自动化,2017,41(14):171-175.

CHENG Yiqiang,WU Xiaona,LI Huiqun,et al.Graphics wide-area maintenance and browsing technology for smart grid dispatching and control systems[J].Automation of Electric Power Systems,2017,41(14):171-175.

[16] 刘磊,王伟峰.远距离注浆管路超压保护系统设计[J].工矿自动化,2014,40(3):19-21.

LIU Lei,WANG Weifeng.Design of overpressure protection system for long-distance grouting pipeline[J].Industry and Mine Automation,2014,40(3):19-21.

[17] 付翔,王然风,庞亮.选煤设备远程故障预测系统设计[J].工矿自动化,2019,45(7):48-52.

FU Xiang,WANG Ranfeng,PANG Liang.Design of remote fault prediction system for coal preparation equipment[J].Industry and Mine Automation,2019,45(7):48-52.

[18] 张旭辉,陈利,马宏伟,等.煤矿掘进机器人虚拟仿真与远程控制系统[J].工矿自动化,2016,42(12):78-83.

ZHANG Xuhui,CHEN Li,MA Hongwei,et al.Virtual simulation and remote control system for coal mine roadheader robot[J].Industry and Mine Automation,2016,42(12):78-83.

[19] 徐盛龙,王伟波.基于ZigBee的工业无线数据采集器设计[J].工矿自动化,2013,39(7):88-90.

XU Shenglong,WANG Weibo.Design of industrial wireless data collector based on ZigBee[J].Industry and Mine Automation,2013,39(7):88-90.

[20] 李盼盼,李云波,肖勇,等.一种新型矿压监测采集仪器的设计[J].工矿自动化,2016,42(6):5-8.

LI Panpan,LI Yunbo,XIAO Yong,et al.Design of a new type of acquisition instrument for mine pressure monitoring[J].Industry and Mine Automation,2016,42(6):5-8.

[21] 吉晓冬,薛光辉,杨健健.矿用振动加速度传感器信号调理装置研制[J].工矿自动化,2014,40(5):106-108.

JI Xiaodong,XUE Guanghui,YANG Jianjian.Development of mine-used signal conditioning device of vibration acceleration sensor[J].Industry and Mine Automation,2014,40(5):106-108.

[22] 张旭,贺晓巧.基于PLC的避难硐室地面压风供氧系统[J].矿业研究与开发,2019,39(8):133-136.

ZHANG Xu,HE Xiaoqiao.Ground pressure-air oxygen supply system of refuge chamber based on PLC[J].Mining Research and Development,2019,39(8):133-136.

[23] 赵林峰,徐磊,陈无畏.基于自抗扰控制的自动泊车路径跟踪[J].中国机械工程,2017,28(8):966-973.

ZHAO Linfeng,XU Lei,CHEN Wuwei.Path-tracking of APS based on ADRC[J].China Mechanical Engineering,2017,28(8):966-973.

[24] 王荣林,陆宝春,侯润民,等.交流伺服系统分数阶PID改进型自抗扰控制[J].中国机械工程,2019,30(16):1989-1995.

WANG Ronglin,LU Baochun,HOU Runmin,et al.FOPID improved ADRC in AC servo systems[J].China Mechanical Engineering,2019,30(16):1989-1995.