0 引言

综放工作面上隅角是采空区漏风汇集处,由于瓦斯的上浮运动和扩散运动,采空区瓦斯及割煤卸压解析瓦斯向外逸散,造成上隅角瓦斯积聚,同时风流在通过工作面上隅角时风速较小,易在上隅角形成涡流区,使积聚的瓦斯很难被风流带走,导致瓦斯浓度超限,造成重大安全隐患[1-3]。

目前,上隅角瓦斯治理主要采用抽采法降低瓦斯浓度,根据抽采位置的差异,可分为本煤层抽采、采空区抽采、上隅角抽采等方法[4-8]。本煤层抽采法主要有顺层预抽钻孔抽采[9]、水力压裂增透技术[10]等;采空区抽采法主要有常规穿层钻孔[11]、高位定向钻孔[12]等;上隅角抽采法主要有上隅角插(埋)管[13]、射流风机等。然而,随着井下开采设备和技术的发展,综放工作面开采强度越来越大,割落煤及采空区遗煤增多,上隅角瓦斯涌出量加剧,传统单一的上隅角瓦斯治理技术已不能满足高强度开采综放工作面安全生产的需求[14-15]。因此,笔者以中煤华晋集团有限公司王家岭煤矿典型的高强度开采综放工作面为工程背景,提出上隅角插(埋)管与高位定向钻孔联合抽采的方法,旨在解决上隅角瓦斯严重超限问题。

1 工程背景

王家岭煤矿位于华北板块鄂尔多斯地块河东区块南部边缘。井田内2号、10号煤层为全区稳定可采煤层,3号煤层为较稳定大部可采煤层。矿井采用平硐开拓方式,综采放顶煤工艺,自然垮落法管理顶板。322综放工作面主采2号煤层,位于123盘区东翼北部,走向长3 307 m,倾向长304.8 m。煤层平均厚度为6.5 m,原始瓦斯含量为3.07~3.41 m3/t,煤层透气性系数为0.020 1~0.021 7 m2/(MPa2·d),煤层透气性差。工作面平均日推进距离大于5 m,平均日产量大于1.2万t,开采强度大。工作面最大绝对瓦斯涌出量为5.62 m3/min,上隅角瓦斯体积分数多在0.8%以上,瓦斯浓度超限现象时有发生。

2 工程实践

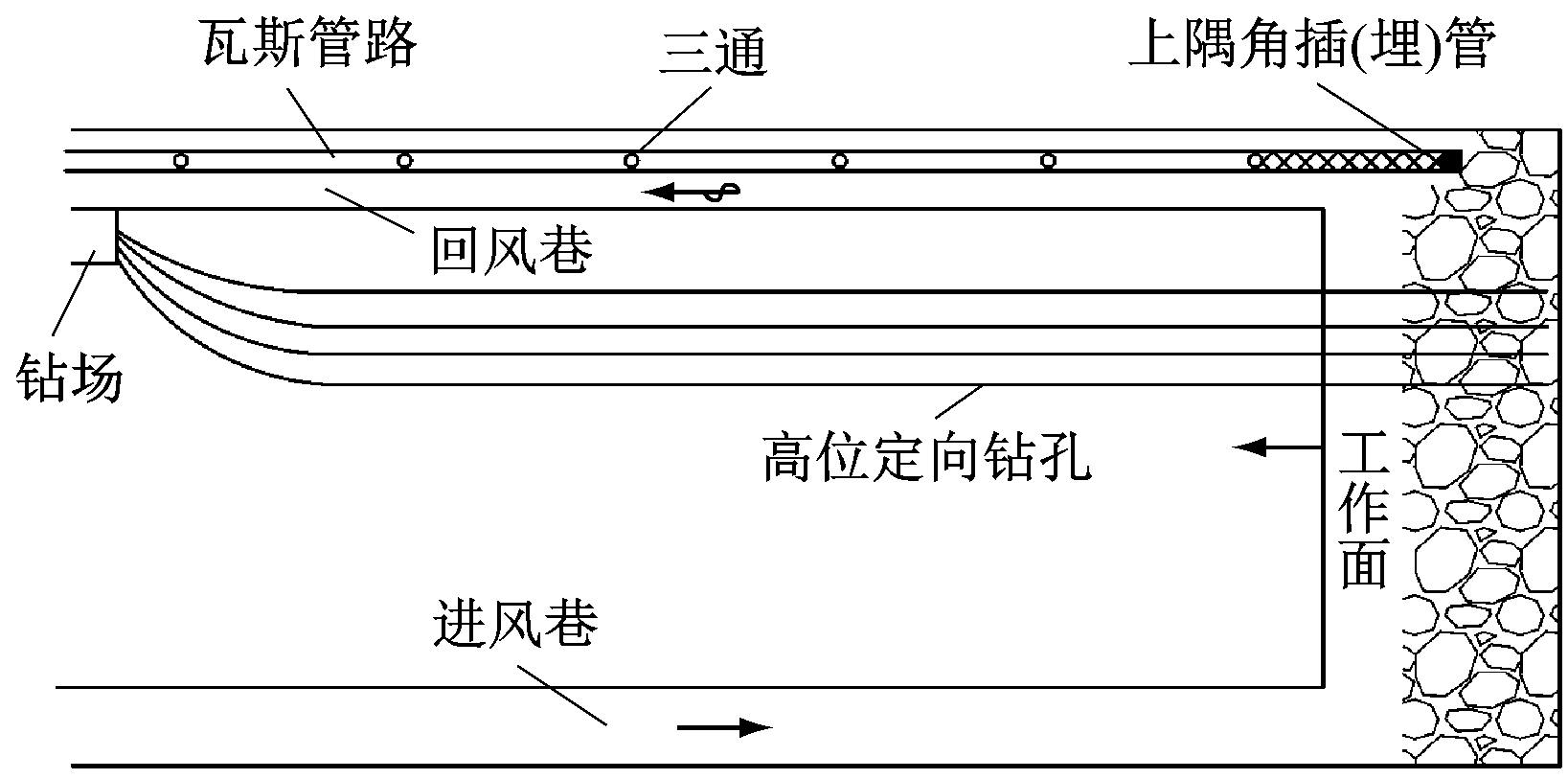

上隅角插(埋)管抽采即在工作面回风巷铺设瓦斯抽采管路,管路沿回风巷走向延伸至上隅角,在管口位置形成稳定负压区抽采上隅角瓦斯,同时通过抽吸作用形成人工风流,扰动上隅角位置的回旋涡流,降低瓦斯浓度。但仅靠上隅角插(埋)管单一抽采很难完全杜绝上隅角瓦斯浓度超限。因此在工作面回风巷开掘钻场,施工高位定向钻孔向工作面切眼方向钻进,通过定向钻进技术使钻孔轨迹在采空区裂隙带内延伸,抽采采空区高浓度瓦斯。上隅角插(埋)管与高位定向钻孔联合抽采布置如图1所示。

图1 上隅角插(埋)管与高位定向钻孔联合抽采布置

Fig.1 Combined drainage layout of upper corner inserted(buried) pipe and high-level directional borehole

2.1 上隅角插(埋)管抽采

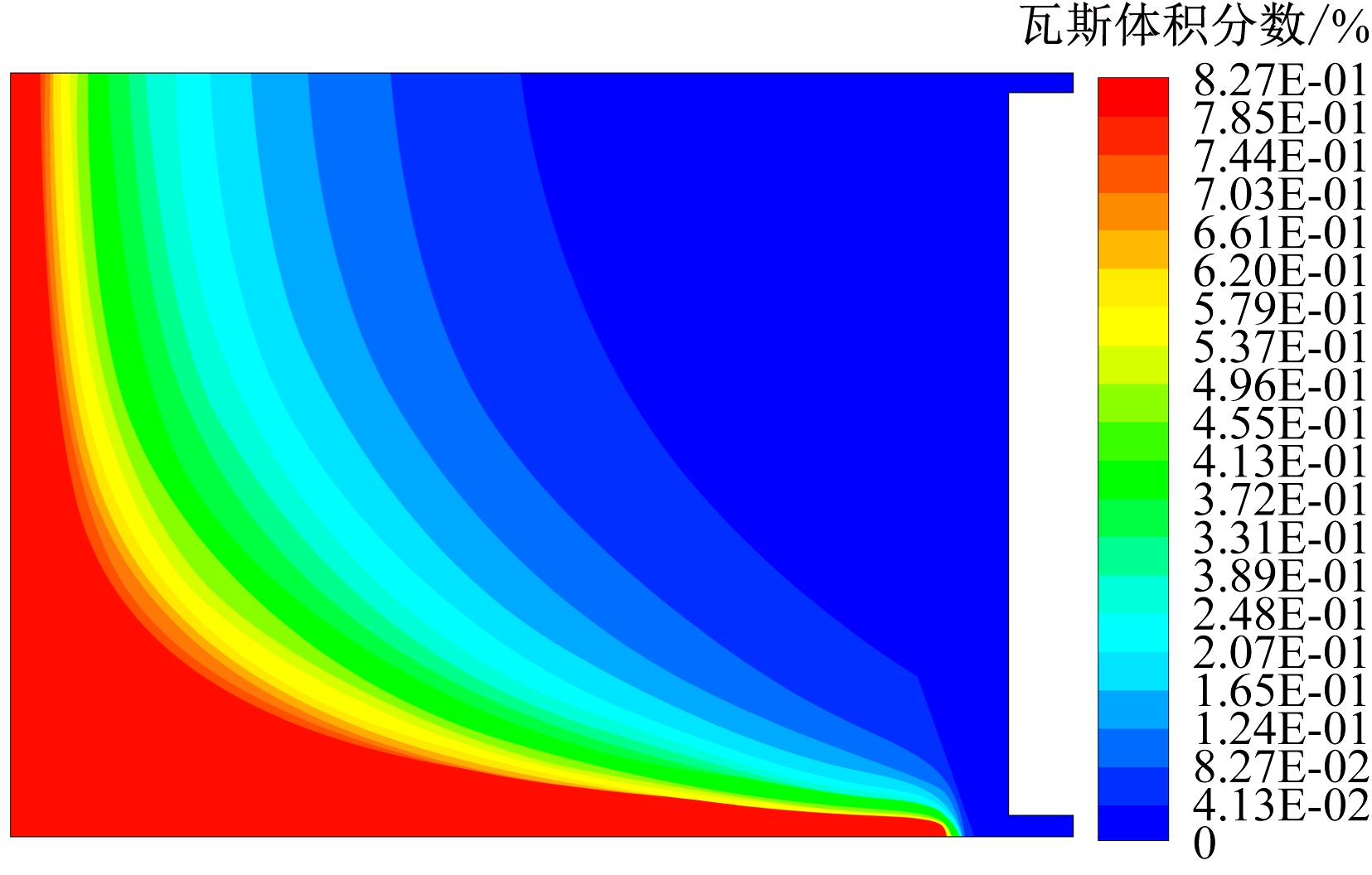

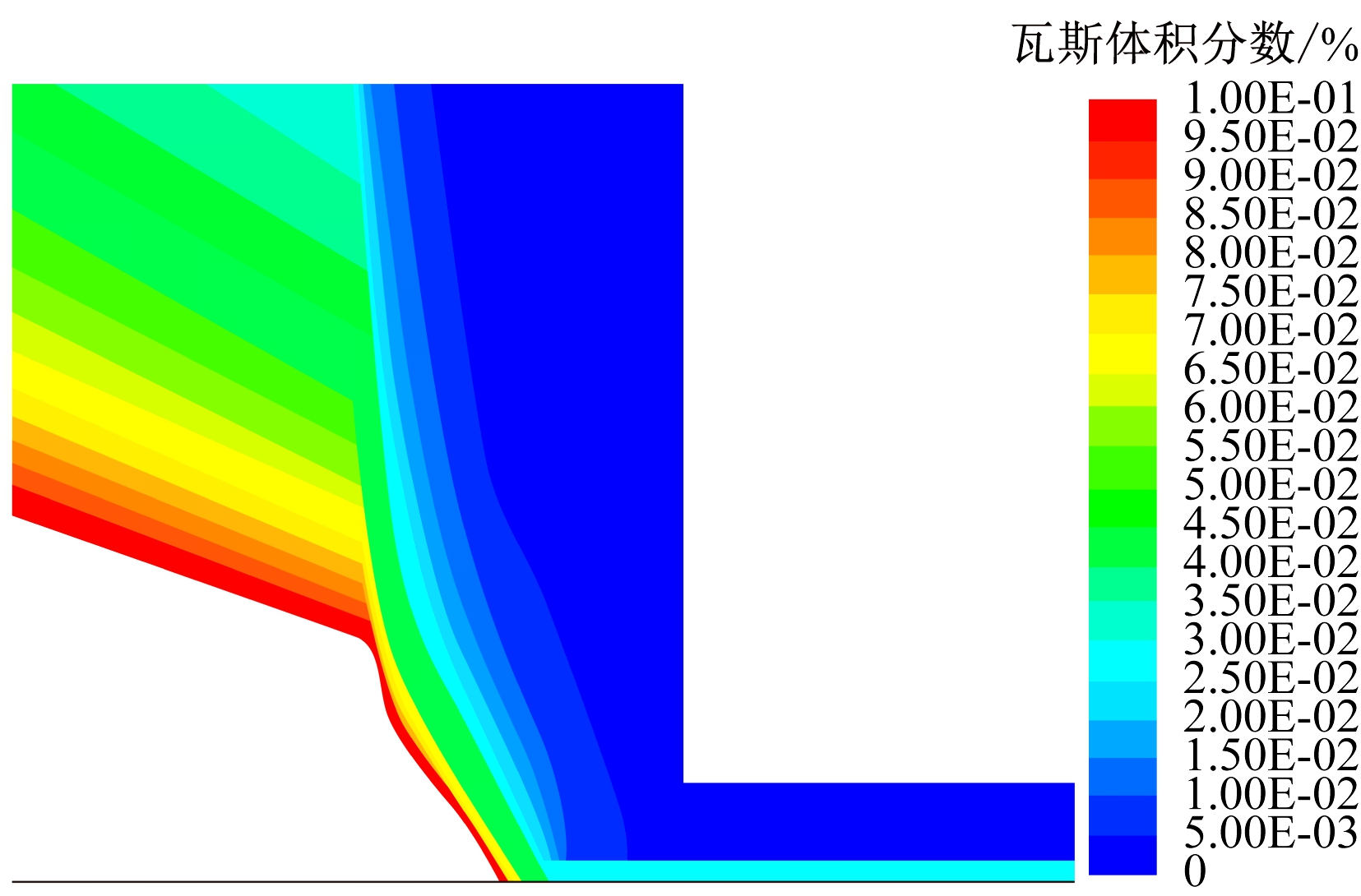

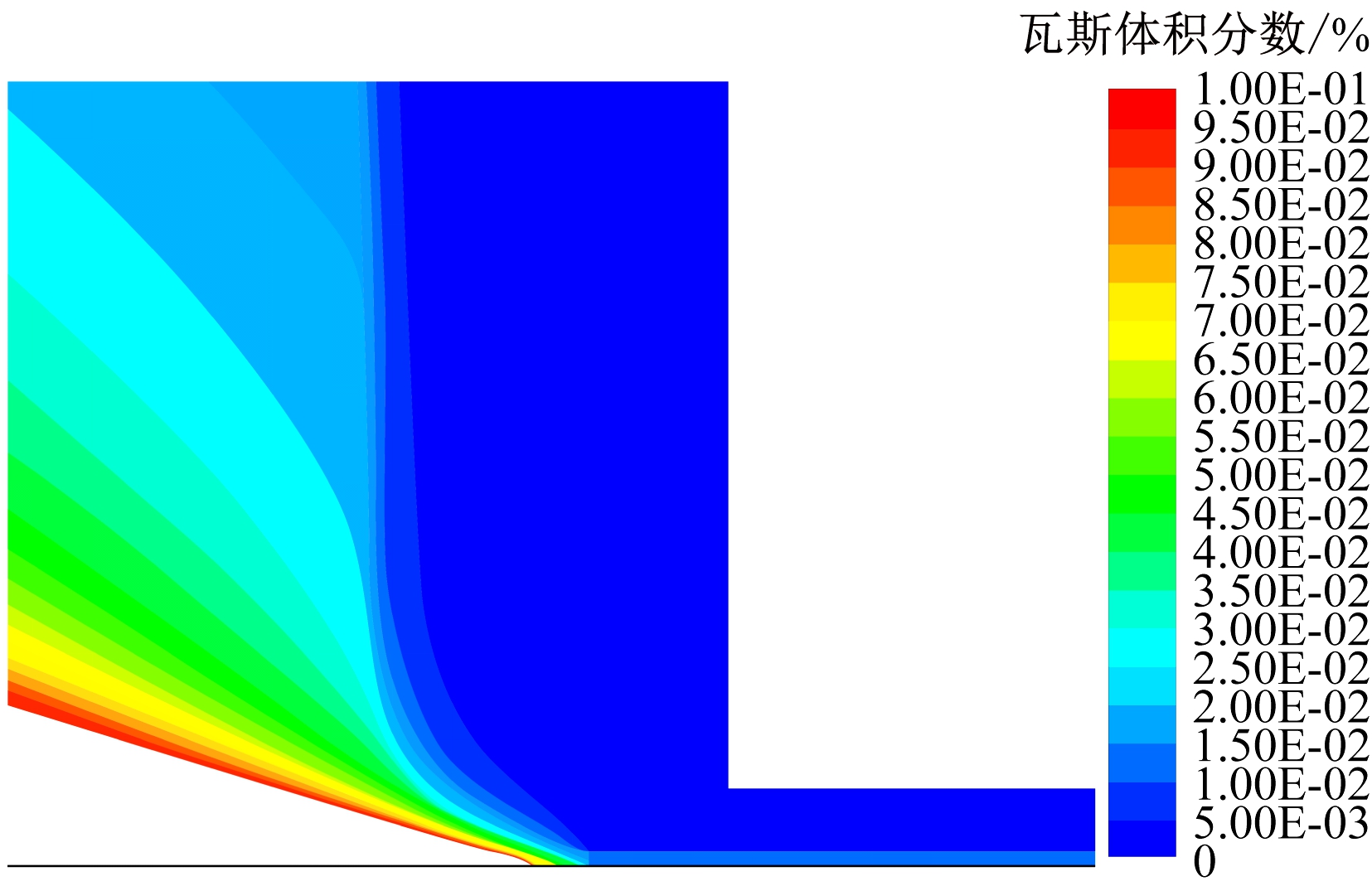

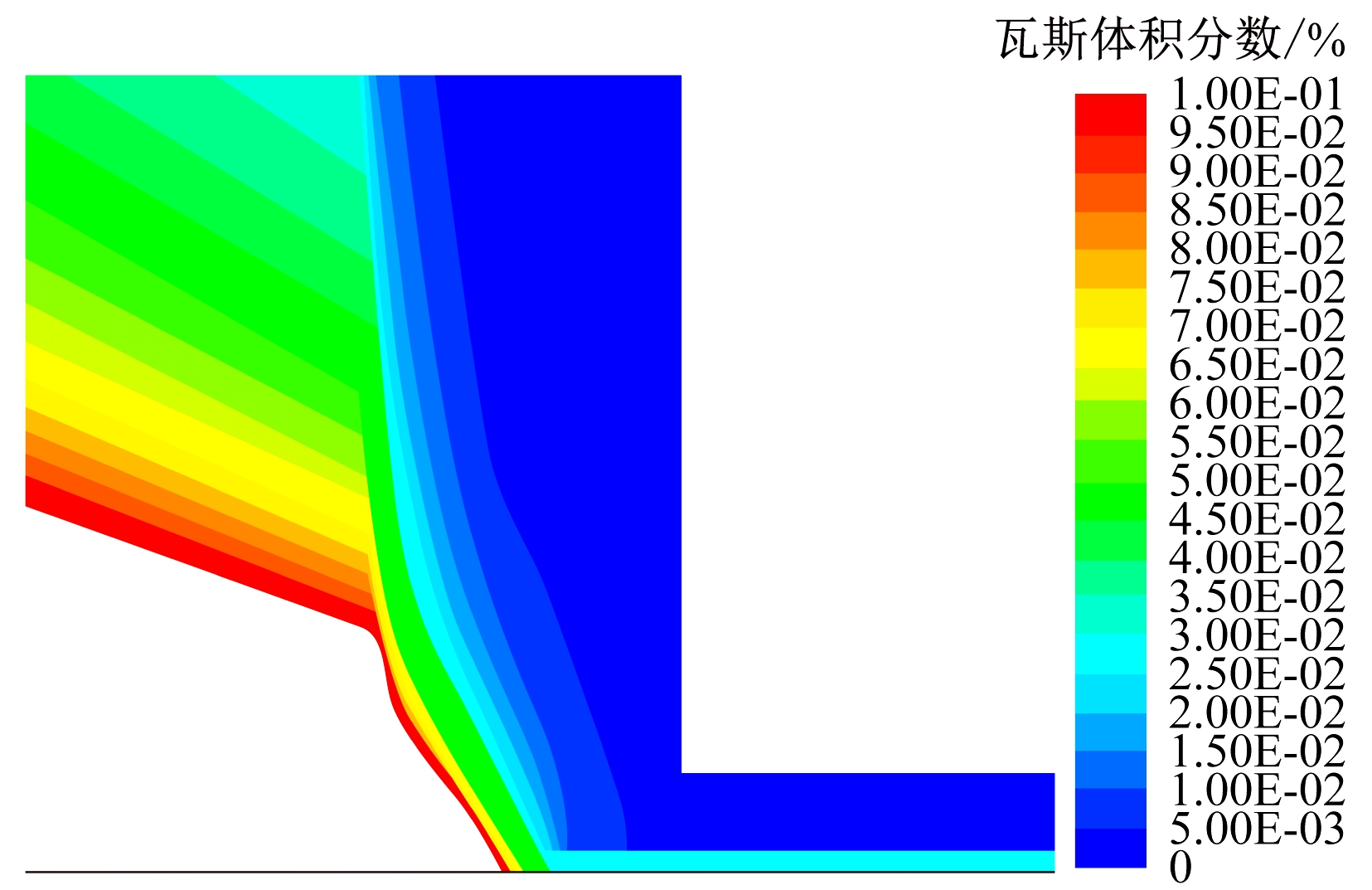

为确定上隅角插(埋)管抽采最佳位置,建立数值模拟模型,工作面倾向长250 m、走向长300 m、宽6 m,进风巷和回风巷长20 m、宽4 m。对未进行插(埋)管抽采和上隅角插(埋)管沿回风巷走向伸入采空区深度分别为2,5,10 m时采空区瓦斯浓度进行数值模拟,结果如图2所示。可看出抽采前靠近上隅角区域瓦斯浓度大,有瓦斯浓度超限现象;插(埋)管伸入采空区深度为2 m时,上隅角瓦斯体积分数大于1%;插(埋)管伸入采空区深度为5 m时,上隅角瓦斯体积分数为0.8%~0.9%;插(埋)管伸入采空区深度为10 m时,上隅角瓦斯体积分数大于0.9%。由此可知,上隅角插(埋)管沿回风巷走向伸入采空区深度为5 m时,瓦斯抽采效果最好。

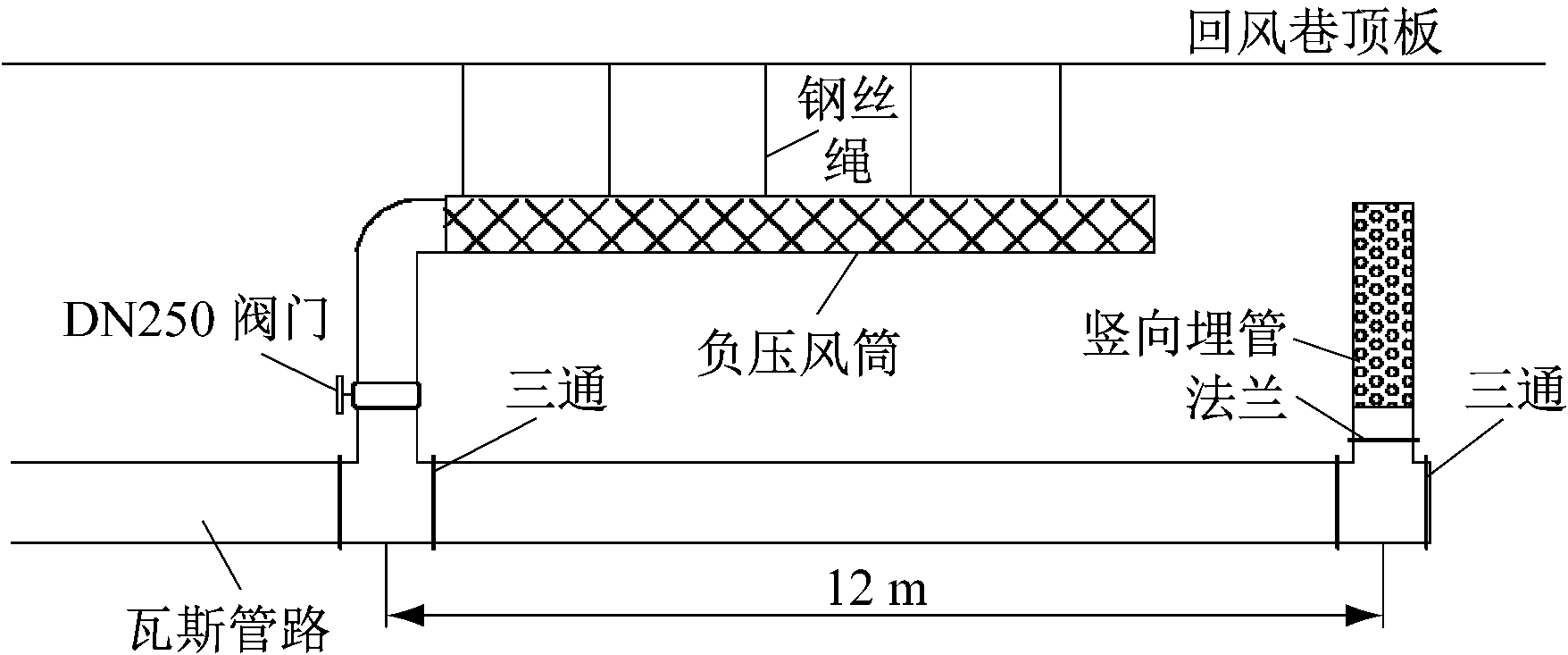

上隅角插(埋)管布置如图3所示。在工作面回风巷向切眼方向铺设φ426 mm×3.6 mm瓦斯管路,管路由6 m长薄壁钢管连接而成。在瓦斯管路末段连接高2 m、φ273 mm的竖向埋管(管型为筛管),沿回风巷走向伸入采空区内约5 m位置抽采瓦斯。在瓦斯管路末端前方12 m处通过DN250阀门安装L型插管,插管水平位置连接φ400 mm负压风筒。负压风筒与回风巷顶板间距约1 m,通过在回风巷顶板施工起吊锚杆悬挂钢丝绳固定负压风筒。将负压风筒口设置在上隅角切顶线位置,通过抽吸作用在该处形成负压区,强化瓦斯抽采效果。

(a) 抽采前

(b) 插(埋)管伸入采空区深度为2 m

(c) 插(埋)管伸入采空区深度为5 m

(d) 插(埋)管伸入采空区深度为10 m

图2 采空区瓦斯浓度分布

Fig.2 Gas concentration in goaf

图3 上隅角插(埋)管布置

Fig.3 Layout of inserted(buried) pipe at upper corner

2.2 高位定向钻孔抽采

垮落带高度和裂隙带高度一般采用《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中经验公式计算:

(1)

(2)

式中:HM为垮落带高度;M为开采煤层厚度;HL为裂隙带高度。

工作面开采煤层厚度为6.5 m,代入式(1)、式(2)可得垮落带高度HM=19.42~24.42 m,裂隙带高度HL=57.43~75.23 m。高位定向钻孔高度HS应满足条件:HM<HS<HL,因此确定高位定向钻孔终孔层位距煤层顶板垂直高度为24.42~57.43 m。高位定向钻孔距回风巷水平距离应小于工作面倾向长度的1/5[16]。

利用ZDY6000LD型矿用坑道定向钻机施工上仰钻孔至煤层顶板目标层位后,利用随钻测量技术控制定向钻孔轨迹,使钻孔轨迹始终在目标层位延伸。为提高钻孔瓦斯抽采效率,钻孔采用“定向先导孔+扩孔”技术,即施工孔径101 mm的定向钻孔后,使用扩孔钻头进行全程扩孔,将钻孔孔径扩大至133 mm。具体流程分为套管段施工、定向钻进段施工和导向扩孔段施工:① 套管段施工时首先采用φ194 mm内凹保直钻头+φ73 mm摩擦焊钻杆钻具组合,钻孔穿过煤层并进入顶板,且至少钻进至顶板稳定岩层3 m;然后更换φ98/153/193 mm塔式扩孔钻头+φ193 mm满眼保直扶正器+φ73 mm摩擦焊钻杆钻具组合,扩孔至孔底;最后下入φ168 mm孔口套管,注入封孔材料封孔并候凝。② 定向钻进段施工时采用φ101 mm定向钻头+φ73 mm探管外管(内置随钻测量仪器)+φ73 mm通缆钻杆钻具组合,钻进至设计深度后提钻,孔径为101 mm。③ 导向扩孔段施工采用φ101/133 mm导向扩孔钻头+φ73 mm摩擦焊钻杆钻具组合,终孔孔径为133 mm。

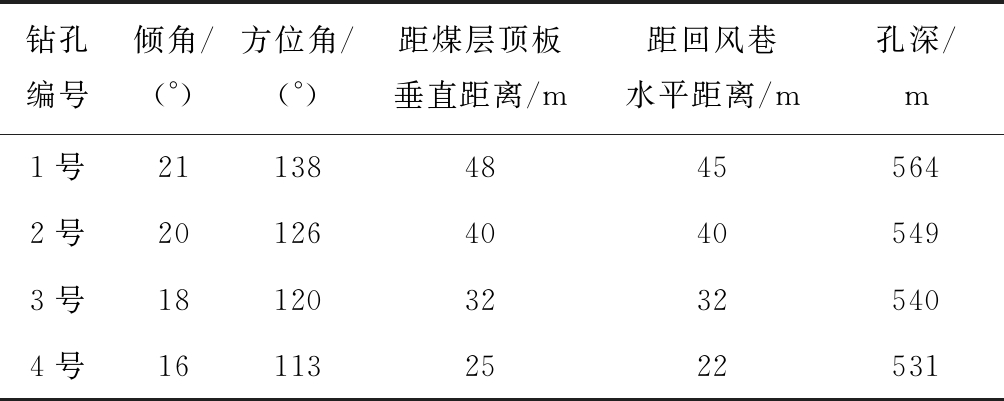

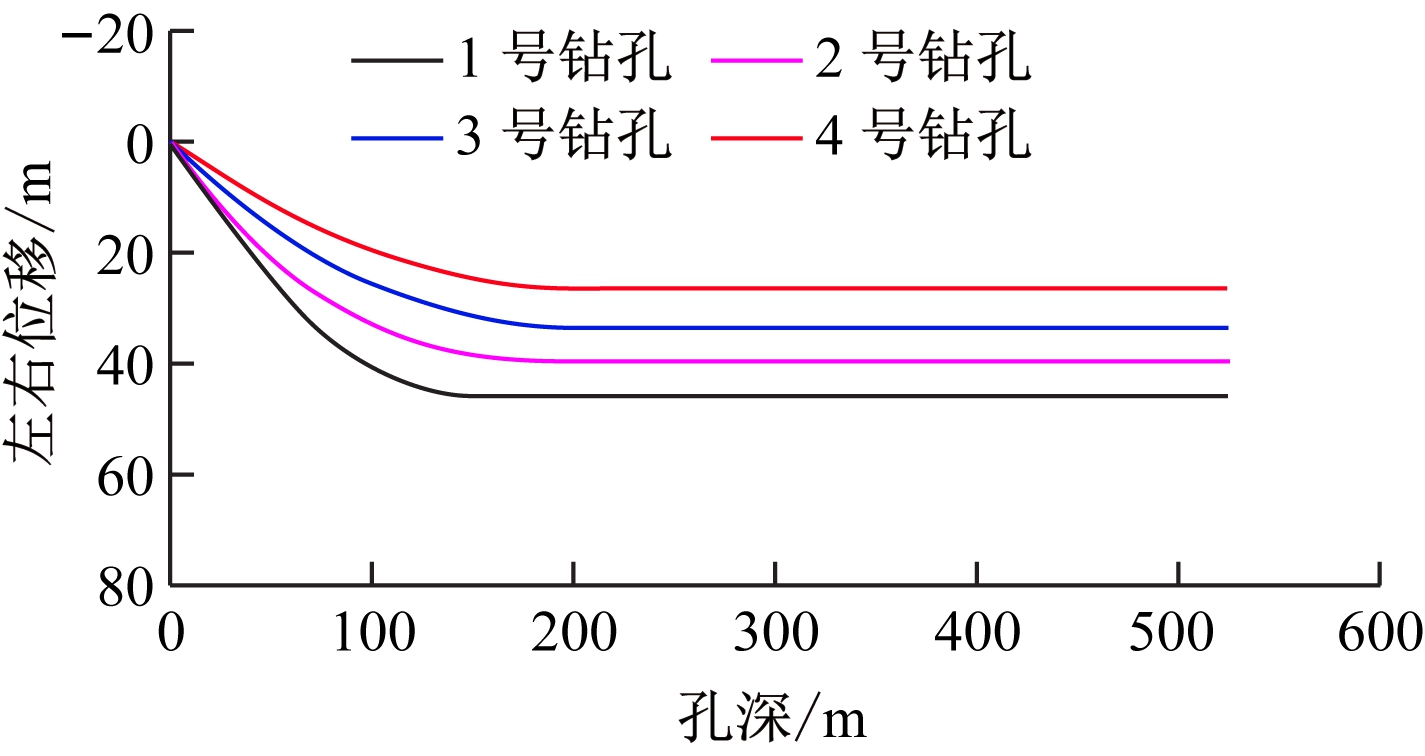

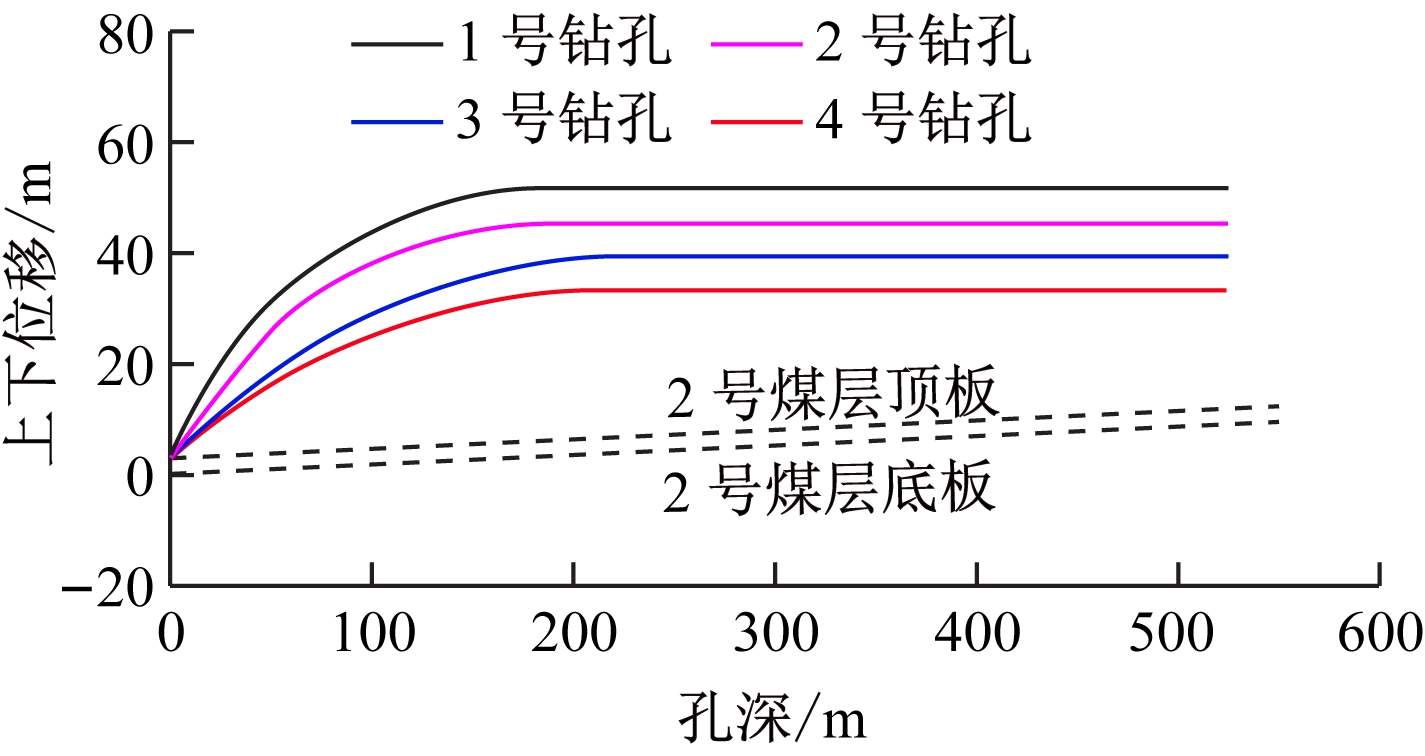

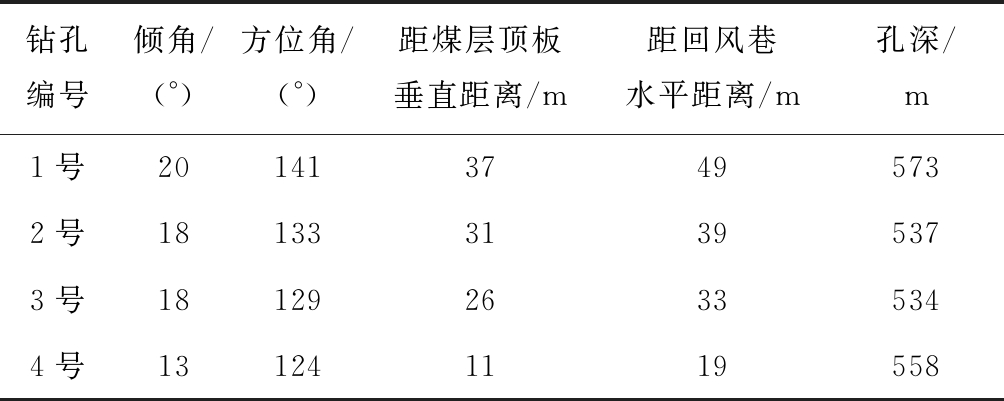

工作面回风巷钻场内布置4个高位定向钻孔,钻孔设计参数见表1,钻孔设计轨迹如图4所示。

表1 高位定向钻孔设计参数

Table 1 Design parameters of high-level directional boreholes

(a) 平面

(b) 剖面

图4 高位定向钻孔设计轨迹

Fig.4 Design trajectories of high-level directional boreholes

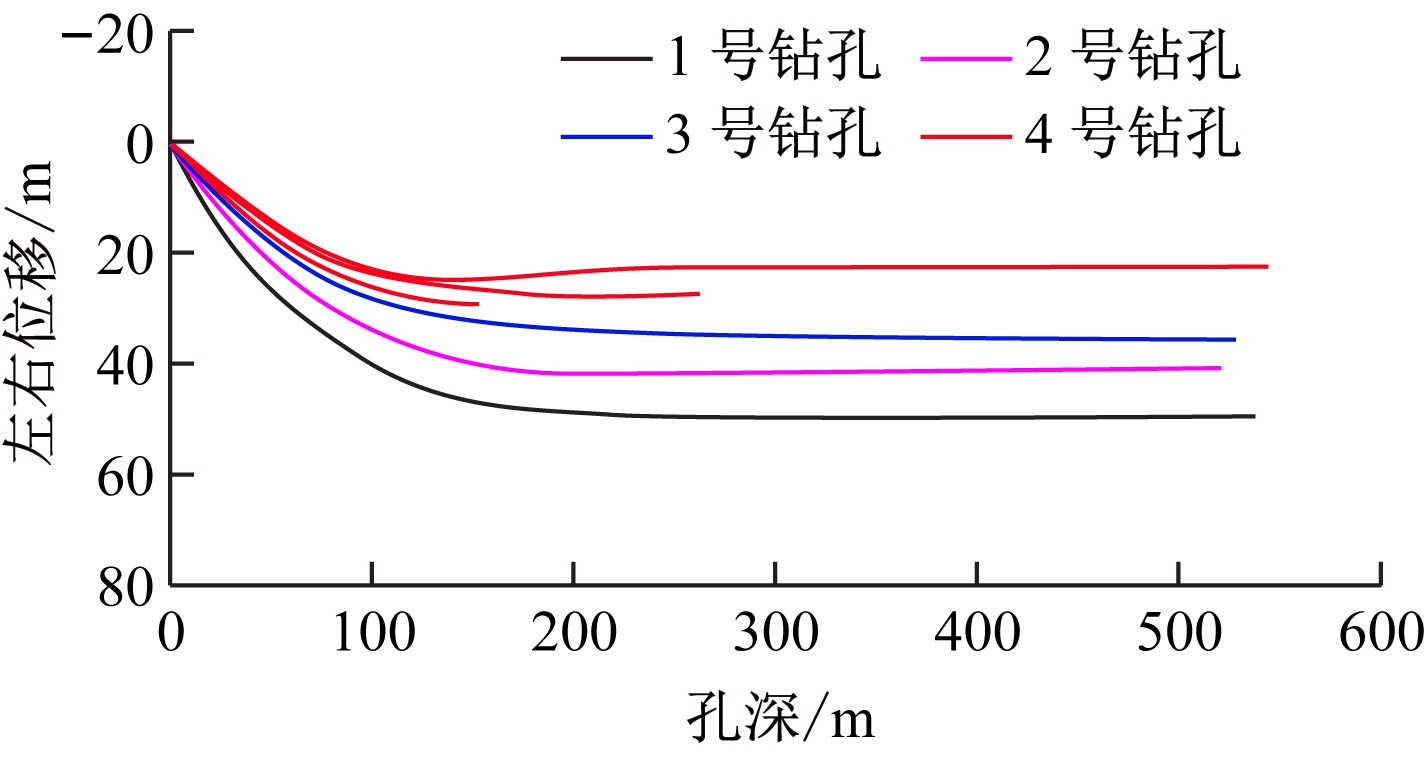

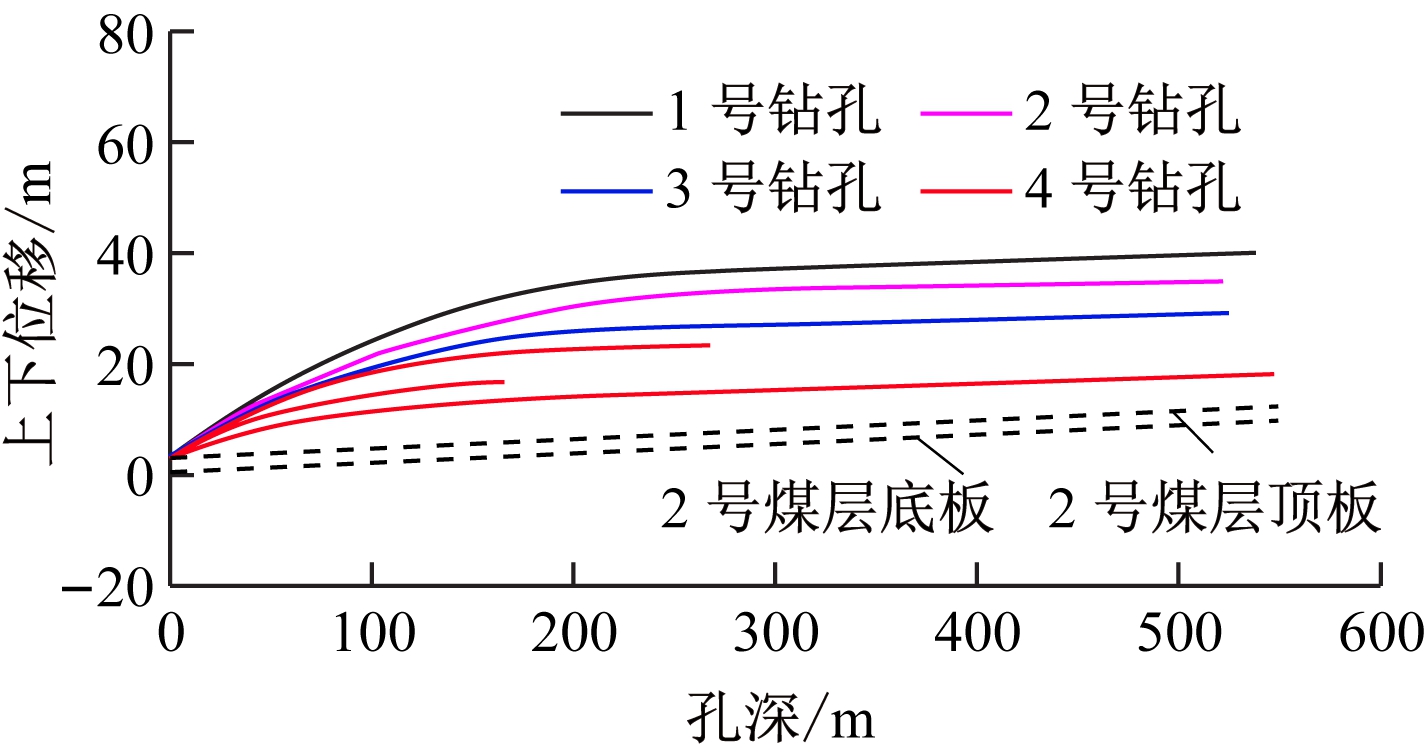

受现场地质情况影响,最终高位定向钻孔实际轨迹与设计轨迹有所差别。高位定向钻孔实际参数见表2,实际轨迹如图5所示。

表2 高位定向钻孔实际参数

Table 2 Actual parameters of high-level directional boreholes

3 瓦斯抽采效果

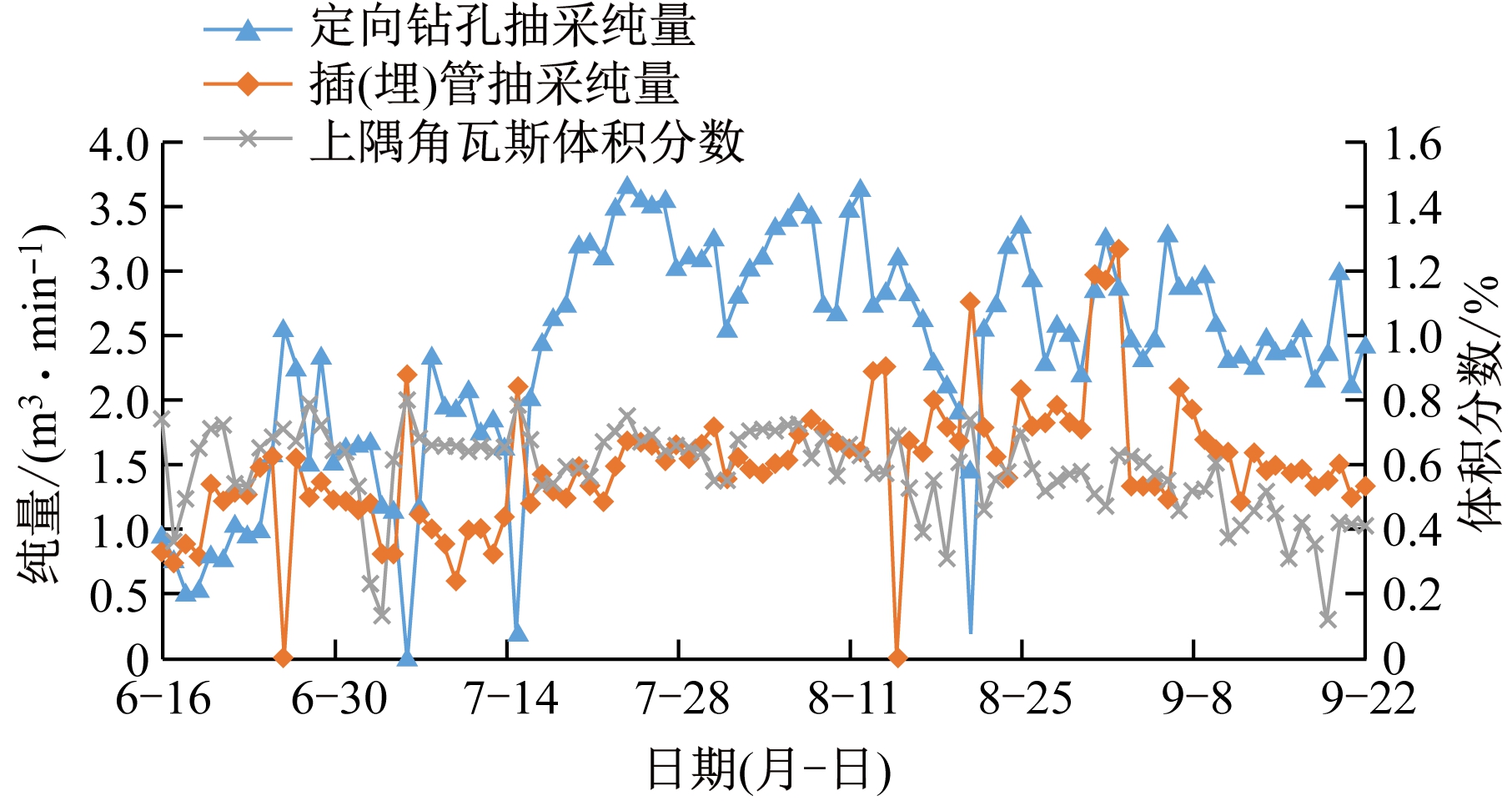

从2018年6月16日开始监测瓦斯抽采纯量及上隅角瓦斯浓度,至9月22日结束监测。在7月6日、7月15日、8月21日人工切断高位定向钻孔抽采,6月26日、8月15日人工关闭上隅角插(埋)管通道,采用人工断抽方法对上隅角插(埋)管、高位定向钻孔瓦斯抽采效果进行考察,如图6所示。

从图6可看出,单一采用上隅角插(埋)管抽采瓦斯时,上隅角瓦斯体积分数高达0.80%,接近瓦斯超限值;单一采用高位定向钻孔抽采时,上隅角瓦斯体积分数仍较高,达到0.71%。由此可见,单一采取插(埋)管或高位定向钻孔抽采瓦斯,不能有效降低工作面上隅角瓦斯浓度。

(a) 平面

(b) 剖面

图5 高位定向钻孔实际轨迹

Fig.5 Actual trajectories of high-level directional boreholes

图6 上隅角插(埋)管与高位定向钻孔瓦斯抽采效果对比

Fig.6 Comparison of gas extraction effect between upper corner inserted(buried) pipes and high-level directional boreholes

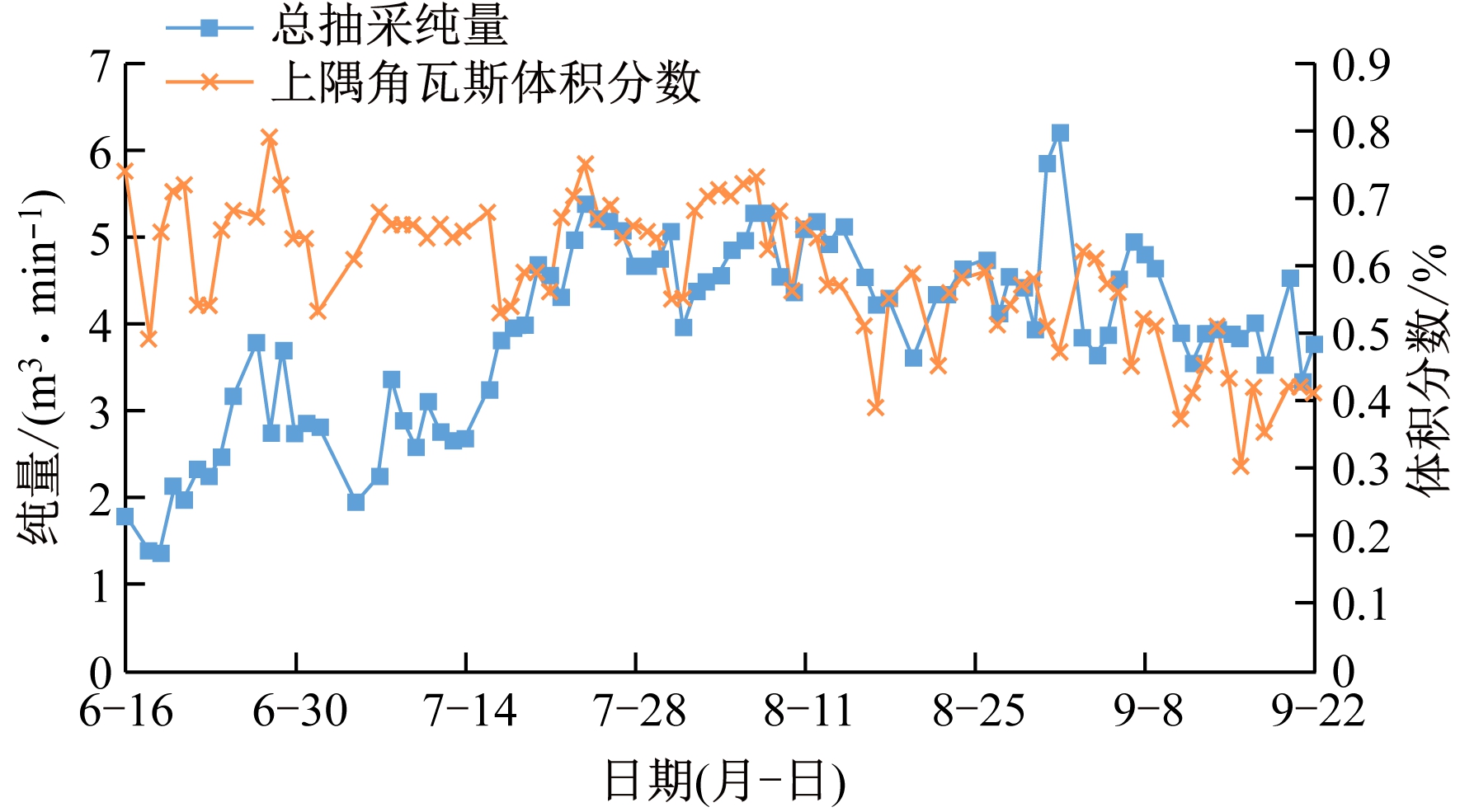

上隅角插(埋)管与高位定向钻孔联合抽采时,瓦斯抽采纯量与上隅角瓦斯浓度变化曲线如图7所示。可看出联合抽采瓦斯纯量在6月16日—7月16日逐步增长,为1.33~3.80 m3/min,之后基本稳定在3.40~6.20 m3/min,平均为4.91 m3/min;工作面上隅角瓦斯体积分数呈阶梯式下降,其中6月16日—8月7日,上隅角瓦斯体积分数平均为0.65%,最高达0.79%,8月8日—9月6日,上隅角瓦斯体积分数缓慢下降至0.39%~0.63%,平均为0.56%,9月7日—9月22日,上隅角瓦斯体积分数明显下降,在0.30%~0.52%之间波动,平均为0.42%。

图7 联合抽采瓦斯纯量与上隅角瓦斯体积分数变化曲线

Fig.7 Variation curves of combined gas drainage pure volume and gas volume fraction at upper corner

4 结语

单一采取插(埋)管或高位定向钻孔抽采瓦斯,不能有效降低高强度开采综放工作面上隅角瓦斯浓度。利用上隅角插(埋)管和高位定向钻孔对高强度开采综放工作面上隅角瓦斯进行联合抽采,工作面最大抽采纯量达6.20 m3/min,上隅角瓦斯体积分数降低至0.30%~0.52%,有效解决了上隅角瓦斯浓度超限问题。

参考文献(References):

[1] 董洪凯.高突矿井瓦斯抽采防突评价体系的构建及应用[J].煤炭科学技术,2016,44(2):84-88.

DONG Hongkai.Application and establishment on evaluation system of gas drainage and outburst prevention to high outburst mine[J].Coal Science and Technology,2016,44(2):84-88.

[2] 胡智芳.区域瓦斯治理方案及效果分析[J].工矿自动化,2018,44(8):19-23.

HU Zhifang.Regional gas control scheme and effect analysis[J].Industry and Mine Automation,2018,44(8):19-23.

[3] 陈殿赋,鲁义.工作面上隅角瓦斯综合治理技术的研究及应用[J].煤炭科学技术,2013,41(10):57-59.

CHEN Dianfu,LU Yi.Research and application on comprehensive gas treatment technology in upper corner of working face[J].Coal Science and Technology,2013,41(10):57-59.

[4] 张波,谢雄刚,许石青.某矿顺层钻孔瓦斯抽采及布孔参数数值模拟[J].工矿自动化,2018,44(11):49-56.

ZHANG Bo,XIE Xionggang,XU Shiqing.Numerical simulation on gas drainage and borehole arrangement parameters of bedding borehole in a coal mine[J].Industry and Mine Automation,2018,44(11):49-56.

[5] 孙四清,张群,闫志铭,等.碎软低渗高突煤层井下长钻孔整体水力压裂增透工程实践[J].煤炭学报,2017,42(9):2337-2344.

SUN Siqing,ZHANG Qun,YAN Zhiming,et al.Practice of permeability enhancement through overall hydraulic fracturing of long hole in outburst-prone soft crushed coal seam with low permeability[J].Journal of China Coal Society,2017,42(9):2337-2344.

[6] 程志恒.底抽巷穿层钻孔封孔深度与布孔间距优化研究[J].煤炭科学技术,2017,45(2):76-82.

CHENG Zhiheng.Study on optimization of strata passing borehole sealing depth and borehole layout space in floor gas drainage gateway[J].Coal Science and Technology,2017,45(2):76-82.

[7] 陈磊,袁和勇,薛韦一,等.高位钻孔与采空区埋管瓦斯抽放技术对比研究[J].中国安全生产科学技术,2013,9(10):98-102.

CHEN Lei,YUAN Heyong,XUE Weiyi,et al.Comparative study on gas drainage technology of high level borehole and mined-out area buried pipe[J].Journal of Safety Science and Technology,2013,9(10):98-102.

[8] 李广义,许彦鹏.采空区顶板超长定向高位钻孔瓦斯抽采技术研究[J].煤炭工程,2017,49(8):88-91.

LI Guangyi,XU Yanpeng.Gas drainage technology with super-long high directional drilling in goaf roof[J].Coal Engineering,2017,49(8):88-91.

[9] 李润芝,梁冰,孙维吉,等.顺层钻孔瓦斯抽采半径及布孔间距试验研究[J].中国安全科学学报,2016,26(10):133-138.

LI Runzhi,LIANG Bing,SUN Weiji,et al.Experimental study on both gas drainage radius and bedding borehole space[J].China Safety Science Journal,2016,26(10):133-138.

[10] 徐涛,冯文军,苏现波.煤矿井下水力压冲增透强化抽采技术试验研究[J].西安科技大学学报,2015,35(3):303-306.

XU Tao,FENG Wenjun,SU Xianbo.Experimental research on enhanced gas extraction application with hydraulic fracturing and flushing[J].Journal of Xi'an University of Science and Technology,2015,35(3):303-306.

[11] 李胜,毕慧杰,范超军,等.基于流固耦合模型的穿层钻孔瓦斯抽采模拟研究[J].煤炭科学技术,2017,45(5):121-127.

LI Sheng,BI Huijie,FAN Chaojun,et al.Simulation study of gas drainage with borehole passed through strata based on fluid-solid coupling[J].Coal Science and Technology,2017,45(5):121-127.

[12] 李平,童碧,许超.顶板复杂地层高位定向钻孔成孔工艺研究[J].煤田地质与勘探,2018,46(4):197-201.

LI Ping,TONG Bi,XU Chao.Study on hole-forming technology of high-level directional borehole in complicated roof strata[J].Coal Geology & Exploration,2018,46(4):197-201.

[13] 吴兵,雷柏伟,华明国,等.回采工作面上隅角瓦斯拖管抽采技术参数研究[J].采矿与安全工程学报,2014,31(2):315-321.

WU Bing,LEI Baiwei,HUA Mingguo,et al.Parameters of gas tube extraction technology in the upper corner of working face[J].Journal of Mining & Safety Engineering,2014,31(2):315-321.

[14] 胡胜勇,张甲雷,冯国瑞,等.煤矿采空区瓦斯富集机制研究[J].中国安全科学学报,2016,26(2):121-126.

HU Shengyong,ZHANG Jialei,FENG Guorui,et al.Research on methane enrichment mechanism in coal mine goaf[J].China Safety Science Journal,2016,26(2):121-126.

[15] 屠世浩,张村,杨冠宇,等.采空区渗透率演化规律及卸压开采效果研究[J].采矿与安全工程学报,2016,33(4):571-577.

TU Shihao,ZHANG Cun,YANG Guanyu,et al.Research on permeability evolution law of goaf and pressure-relief mining effect[J].Journal of Mining & Safety Engineering,2016,33(4):571-577.

[16] 陈继刚,王广帅,王刚.综放采空区瓦斯抽采技术研究[J].煤炭工程,2014,46(1):66-67.

CHEN Jigang,WANG Guangshuai,WANG Gang.Study on goaf gas drainage technology of fully mechanized top coal caving face[J].Coal Engineering,2014,46(1):66-67.