0 引言

随着近几十年我国煤炭高强度开采,可供开采的浅层煤炭资源逐年减少,矿井开采深度逐年增加[1],矿压显现愈加强烈,巷道围岩变形破坏问题更加严重。对于深部软岩巷道,巷道开挖后,围岩应力状态由原来的三向应力状态转换为平面应力状态,甚至会出现单向应力状态,局部出现高应力集中区,同时由于围岩较“软”,易发生严重的流变和大变形[2-4],采用常规支护手段时无法得到很好的控制,一般只能采用破坏后再修复的方法,从而陷入破坏—修复—再破坏—再修复的恶性循环。从巷道支护方式来看,世界主要煤炭开采国家(包括中国、俄罗斯、德国、美国、澳大利亚等)由原来的架棚、强力锚杆、组合锚杆(索)桁架等单一支护形式,向锚、网、索、带、喷结合封闭式刚性支架与架后岩体注浆的集支护与加固为一体的复合支护形式发展。

深部巷道开挖后,围岩因卸荷作用会产生大范围破坏,一般的锚杆(索)支护难以阻止巷道围岩的破坏。国内外学者对深部巷道围岩开挖时锚杆支护的峰值强度、残余强度和内部应力变化展开研究[5-8]。何满潮等[6]基于大变形控制理论,研制了恒阻大变形锚杆,通过摩擦滑移变形吸收围岩变形能,以恒定的支护作用保证围岩稳定。高延法等[7]研究了井下灌注式钢管混凝土支架,通过钢管和混凝土的相互约束作用,极大提高了混凝土的抗压性能,避免了钢管过早发生局部屈服。康红普等[8]提出了“三高一低”(高强度、高刚度、高可靠性、低支护密度)的一次支护设计理念。文献[9-13]提出非连续“双壳”围岩控制理论,形成了U 型钢(外部应力支护壳体)+柔性垫板(柔性层)+锚杆锚索注浆(内部应力加固壳体)的非连续“双壳”围岩控制关键技术,并应用于高应力、高瓦斯工程软岩巷道,取得了良好的支护效果。但对于深部软岩巷道支护问题,由于影响因素过多,情况过于复杂,目前大多处于探索阶段,支护理论十分欠缺,支护设计基本停留在工程类比及试验阶段,缺乏足够的理论指导。高强锚注支护作为新型的支护技术,将锚杆(索)支护技术和注浆加固技术的优势集于一体,在保证巷道高强支护的同时,实现对围岩结构的加固,提升了围岩的整体承载能力,成为治理深部高应力软岩巷道失稳的最有效方式之一。但仅依靠提高支护材料强度和采用注浆锚杆无法从根本上解决深部软岩巷道支护难题,且成本高。本文分析了深部软岩巷道围岩应力、变形特点,采用锚架注组合承载壳的内层支护小结构,中间构筑应力消减层,与外层原岩大结构共同作用,形成深部软岩巷道组合承载壳支护技术。该技术在淮南矿业(集团)有限责任公司丁集矿进行了工程试验,取得了良好效果。

1 深部软岩巷道组合承载壳支护技术

1.1 理论分析

在地下煤岩体开挖后,巷道浅表围岩侧向应力为0,围岩处于双向甚至单向应力状态;随着向深部发展,逐渐转变为三向应力状态,围岩抗压强度逐渐增加,达到某一半径时围岩恢复到弹性状态,则该半径范围内的围岩处于极限平衡状态[6]。极限平衡区的静力平衡方程为

(1)

式中:r为巷道半径;σr,σt分别为极限平衡区内围岩径向应力与切向应力。

极限平衡条件为

(2)

式中:φ为岩体内摩擦角;C为岩体黏聚力。

从而可得

(3)

(4)

式中r1为巷道围岩极限平衡区半径。

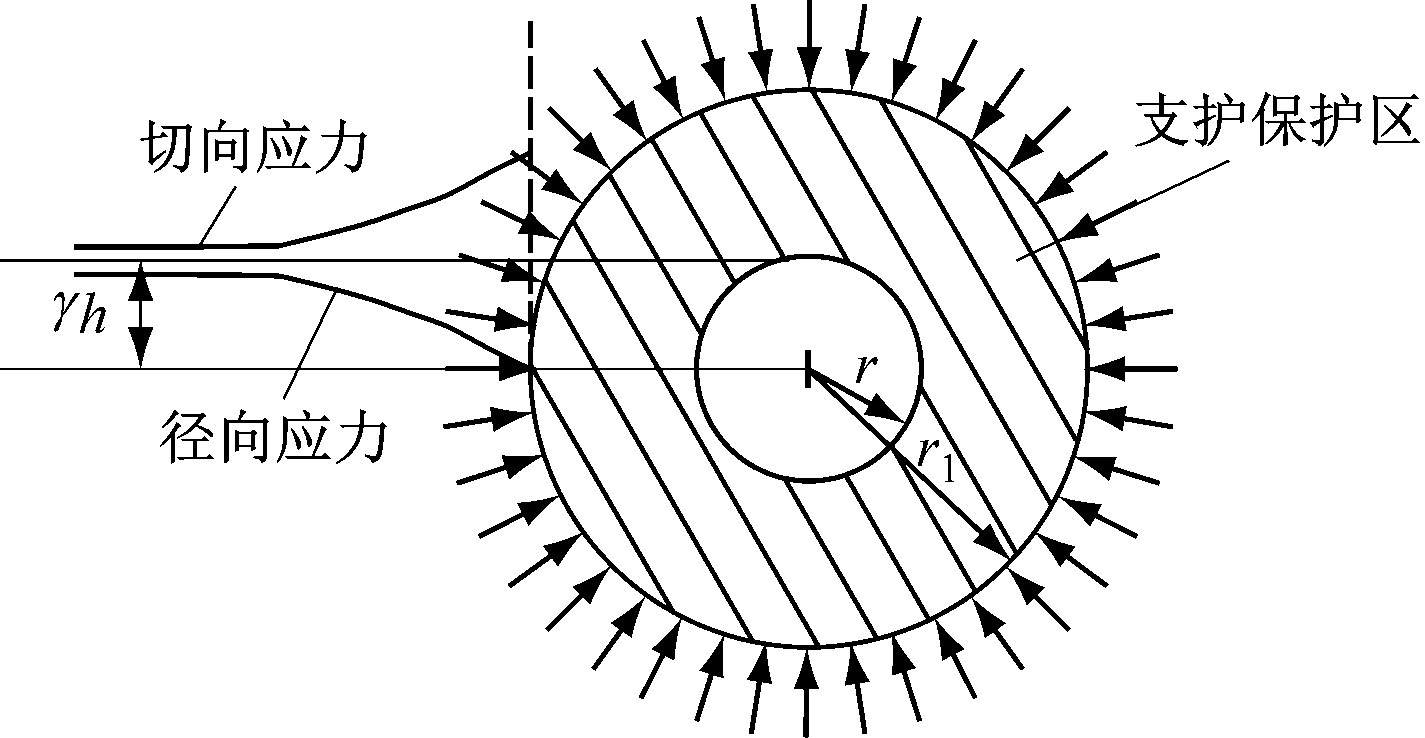

对 r/r1分别取值代入式(3)、式(4),得到巷道围岩开挖后的径向应力与切向应力分布,如图1所示。从图1可看出巷道围岩径向应力小于原岩应力γh(γ为原岩密度,h为巷道深度),而切向应力大于原岩应力,并在支护体结构表面达到最大,一般为(2~3)γh。分析可知,切向应力对巷道围岩破坏起决定性作用,当巷道周边支护结构强度小于围岩切向应力时,巷道容易发生失稳破坏。

图1 深部围岩径向应力与切向应力分布

Fig.1 Radial stress and tangential stress distribution of deep surrounding rock

1.2 技术原理

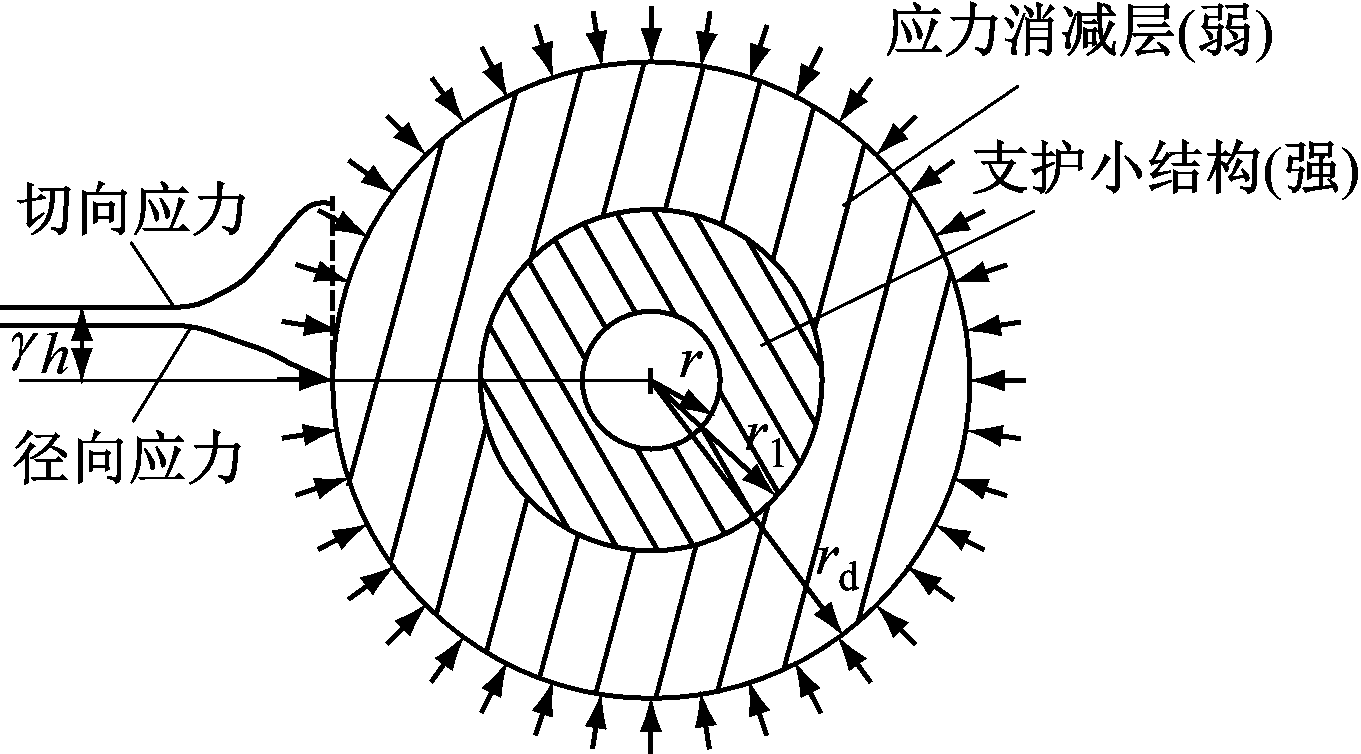

通过理论分析可知,解决巷道支护难题的关键是增强支护结构强度和降低巷道围岩切向应力。由于支护结构强度在短期内无法大幅度提升,所以在尽可能提高支护结构强度的同时,降低支护结构周边切向应力成为巷道支护设计的关键。本文采用高强度的支护材料和合适的支护方案,在巷道围岩浅表构筑支护小结构,在巷道周边形成封闭环,隔离围岩破碎区。在此基础上,通过深孔致裂、注水软化等人工辅助手段,在支护小结构与原岩大结构之间构筑松软破碎结构,形成围岩应力消减层。该区域使得围岩应力在向巷道方向传导过程中重新调整分布,径向应力和切向应力均向围岩深部转移,如图2所示(rd为应力消减层半径),使巷道处于应力降低区。

图2 加应力消减层后深部围岩径向应力与切向应力分布

Fig.2 Radial stress and tangential stress distribution of deep surrounding rock after constructing stress reduction layer

1.3 关键技术

(1) 设置弱结构——应力消减层。设置应力消减层,即在巷道浅部结构与原岩大结构之间人工构筑(或自然存在)松软煤岩过渡带,避免巷道内层支护小结构(强)和外层原岩区(强)直接接触,从而削弱围岩应力的传导,使应力向深部转移,巷道处于应力降低区,有利于软岩巷道维护和稳定。在合适的位置构筑应力消减层是降低围岩切向应力的关键技术,主要采用深孔爆破、注水软化和钻孔造缝等方法构筑。

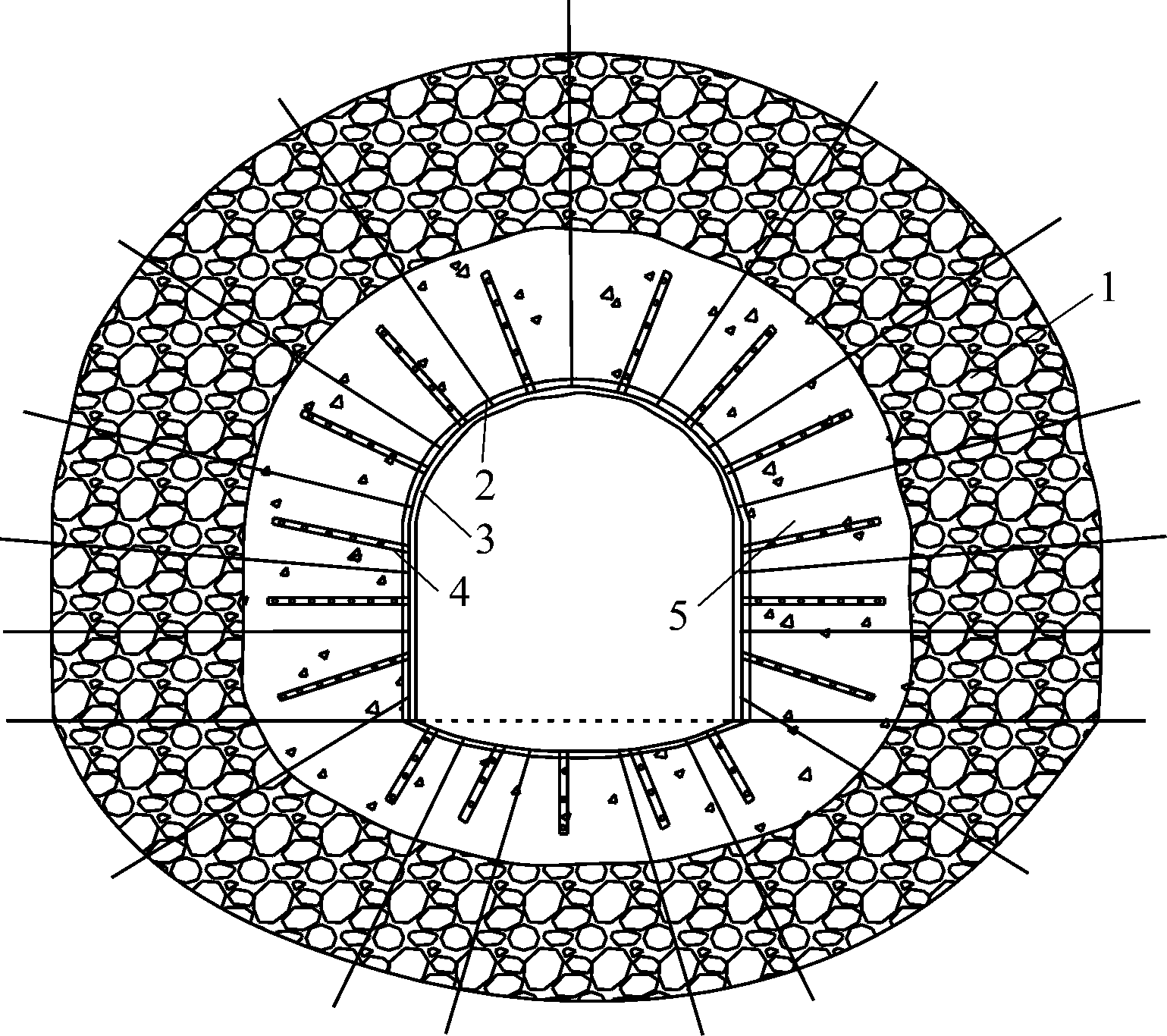

(2) 构筑内层支护小结构——锚架注组合承载壳。深部矿井开采具有高地压、大变形、难支护的特点,常规锚网索支护方式难以控制巷道围岩变形,因此提出了主动支护和被动支护相结合的锚架注组合承载壳全断面联合支护技术,即在锚杆(索)支护的基础上,采用型钢支护联合壁后充填结构形成具有一定厚度和较高强度的内层支护结构体,如图3所示。该“外锚内架、中间充填”的支护结构体可减少顶板、煤壁和空气接触,同时充填注浆材料全断面向深部软岩裂隙扩散凝固,钢架在围岩发生一定让压变形后起到径向约束作用,可强化围岩承压环,充分发挥围岩自承能力,保证围岩稳定性。

1—大范围深度破坏岩体; 2—高预紧力锚索; 3—U型钢棚;4—注浆锚杆; 5—组合承载壳。

图3 锚架注组合承载壳全断面联合支护技术

Fig.3 Full-section anchor shed grout joint support technology of load-bearing shell

2 工程应用

2.1 巷道地质概况

丁集矿西二采区回风石门位于-910 m水平,平行-910 m运输石门布置,全长400 m。原来采用锚喷支护方式,巷道为直墙半圆拱形。回风石门自掘进以来一直出现剧烈变形和破坏,经实测原有巷宽收缩43%,巷高减小51%,仅能供矿车勉强通过,经多次修复后巷道围岩破碎严重,自稳能力极弱,无法正常使用,且存在较大的安全隐患。现场采用钻孔窥视仪实测发现两帮破碎带范围约为2.5 m,顶板部位破坏范围约为2.8 m。初步判断该回风石门松动破坏范围为3.0~4.5 m,局部可能达7.0 m,可见锚网索支护已失去作用。

2.2 支护参数

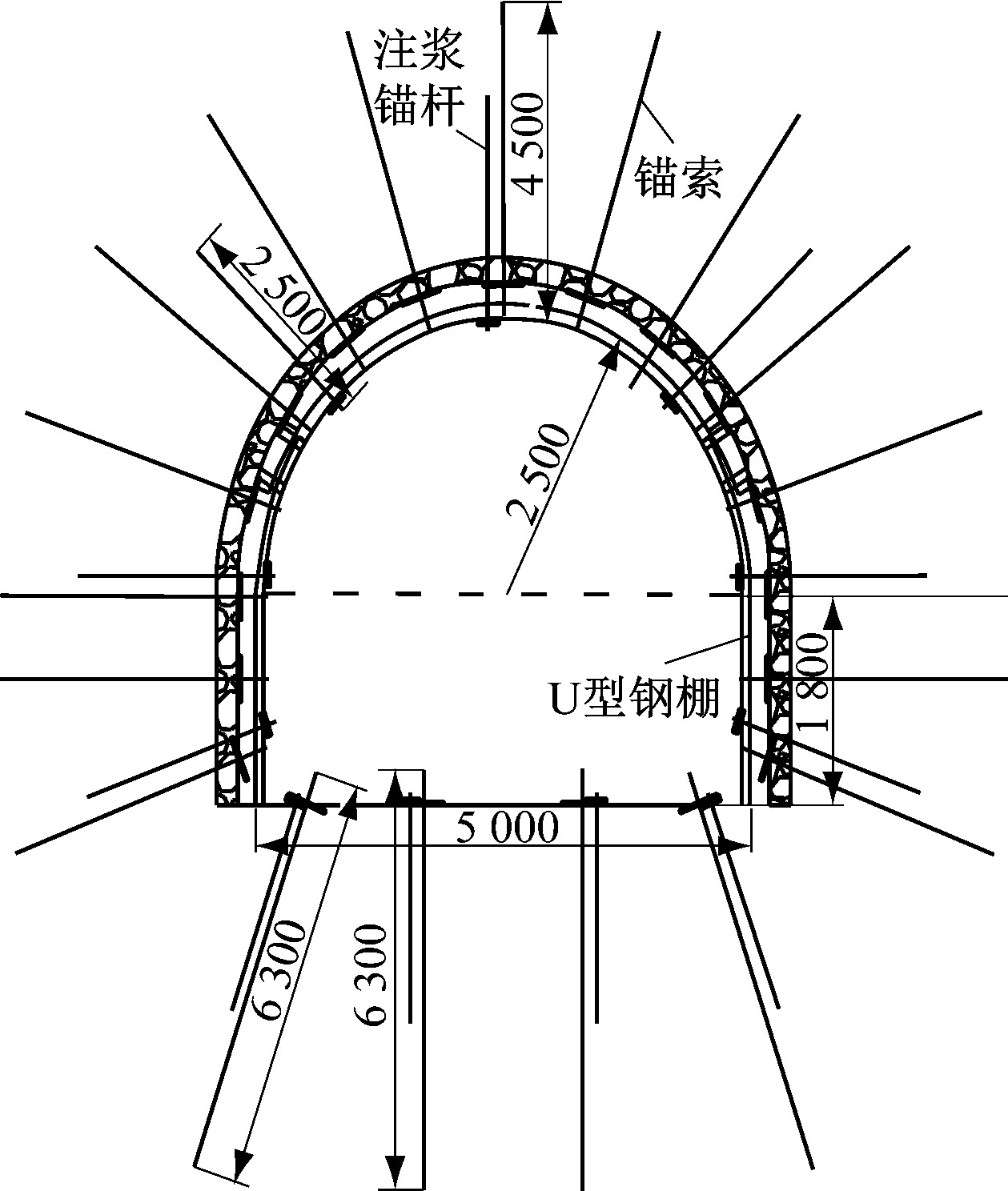

根据现场围岩松动破坏规律和锚架注组合承载壳支护原理,制定了回风石门整体修复方案:工作面全断面安装高预紧力、高强度、高刚度的锚索进行主动支护,滞后20~30 m在后巷架设U型钢棚初步控制巷道变形破坏,滞后40 m采用注浆锚杆进行注浆,形成完整的锚架注组合承载壳全断面联合支护结构,如图4所示。

图4 锚架注组合承载壳全断面联合支护结构

Fig.4 Full-section anchor shed grout joint support structure of load-bearing shell

(1) 刷扩已变形的巷道断面,使其满足维修及正常生产的尺寸要求。刷扩后的巷道尺寸为净宽5 m、墙高1.5 m、拱高2.5m,净断面积为17.3 m2。刷帮后立即采用硫铝酸盐快硬水泥进行喷浆,水灰比为0.42,喷层厚度为50~70 mm。

(2) 安装全断面锚索。① 顶帮支护:采用φ17.8 mm×4 500 mm锚索支护,间排距为750 mm×700 mm,锚索预紧力为80 kN,锚固力不低于200 kN。② 底板支护:向下卧底300 mm,安装4根φ17.8 mm×6 300 mm长锚索,两侧锚索距巷帮500 mm,倾斜30°安装,中间2根锚索距巷道中心1.3 m垂直底板安装。

(3) 架设U29钢棚。在滞后锚索约20 m处2排锚索之间架设U29钢棚,棚距为700 mm。钢棚梁腿连接处采用双槽夹板进行紧固连接,螺栓紧固转矩不小于300 N·m。同时采用壁后充填技术,充填材料在棚架与煤壁之间形成一层均匀且密实的支护层,获得较好的整体耐压效果。

(4) 注浆。在滞后架棚巷段约20 m处注浆,采用风锤钻孔,全断面均匀布置11个钻孔,排距为1.4 m,钻头直径为42 mm,孔深2.6 m。

2.3 应力消减层

在巷道支护体结构之外, 采用深孔爆破方法在围岩内部炸出宽度约为0.1 m的预裂缝,用来阻断深部爆破地震波的传播。

淮南矿区均为突出矿井,丁集矿西二采区回风石门位于大埋深的纵向地压中,且处于复杂构造应力中。现场采用深孔爆破方式时,须严格控制装药量及间距,保证在巷道环向形成一条应力降低带,且不对顶板和两帮表面岩层造成损伤。受现场条件和施工环境的限制,炮眼采用MYZ-150型全液压坑道钻机施工,采用φ85 mm合金钢钻头,成孔直径为80 mm,炸药药卷直径为70 mm,采用矿用毫秒延期电雷管,炮眼施工完毕后逐孔检验,编号记录深度,药包、炮泥、导火索提前装入φ75 mm和φ90 mm的PVC管内,分段顺序起爆;设计钻孔深度为25,30 m;巷道顶板处左右各布置1个炮孔,角度为42°;两帮每排布置4个炮眼,炮孔与工艺巷呈20°倾角。炮孔施工具体参数见表1。

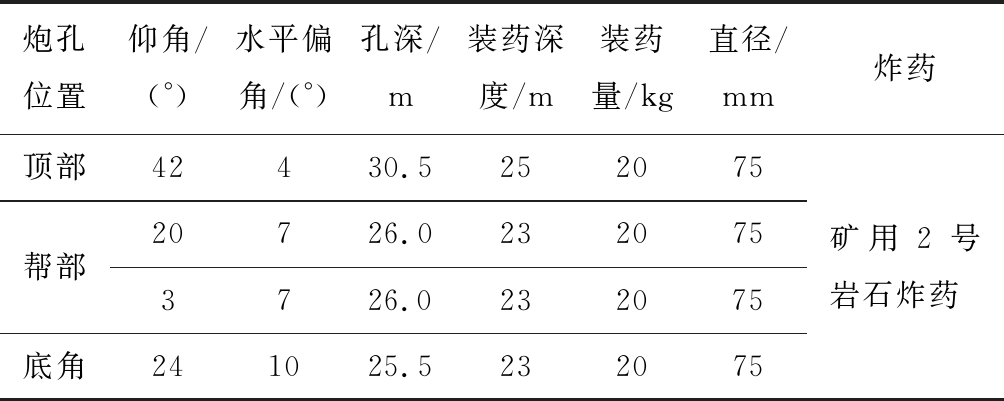

表1 炮孔施工主要参数

Table 1 Main parameters of head hole construction

炮孔位置仰角/(°)水平偏角/(°)孔深/m装药深度/m装药量/kg直径/mm炸药顶部帮部底角42430.525207520726.02320753726.0232075241025.5232075矿用2号岩石炸药

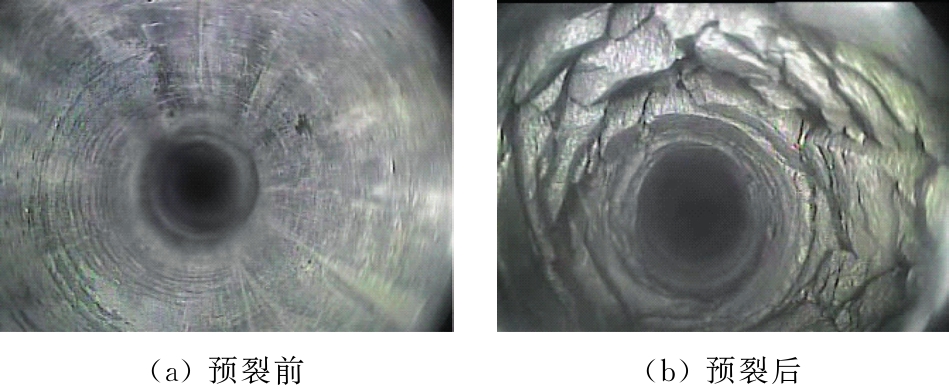

为有效评价卸压支护效果,在建立变形观测站的同时,采用前进式钻孔电视观测围岩内部破坏情况,当观测到孔内围岩破坏或裂隙时,记录围岩破裂的深度和破坏程度。通过预裂构筑的应力消减层如图5所示,监测发现应力消减层断面裂隙带宽度分布为3~5 m,有效缓解了巷道周边应力集中并削弱了围岩应力传递,降低了巷道支护压力和成本。

图5 应力消减层

Fig.5 Reduction seam of surrounding rock

2.4 支护效果

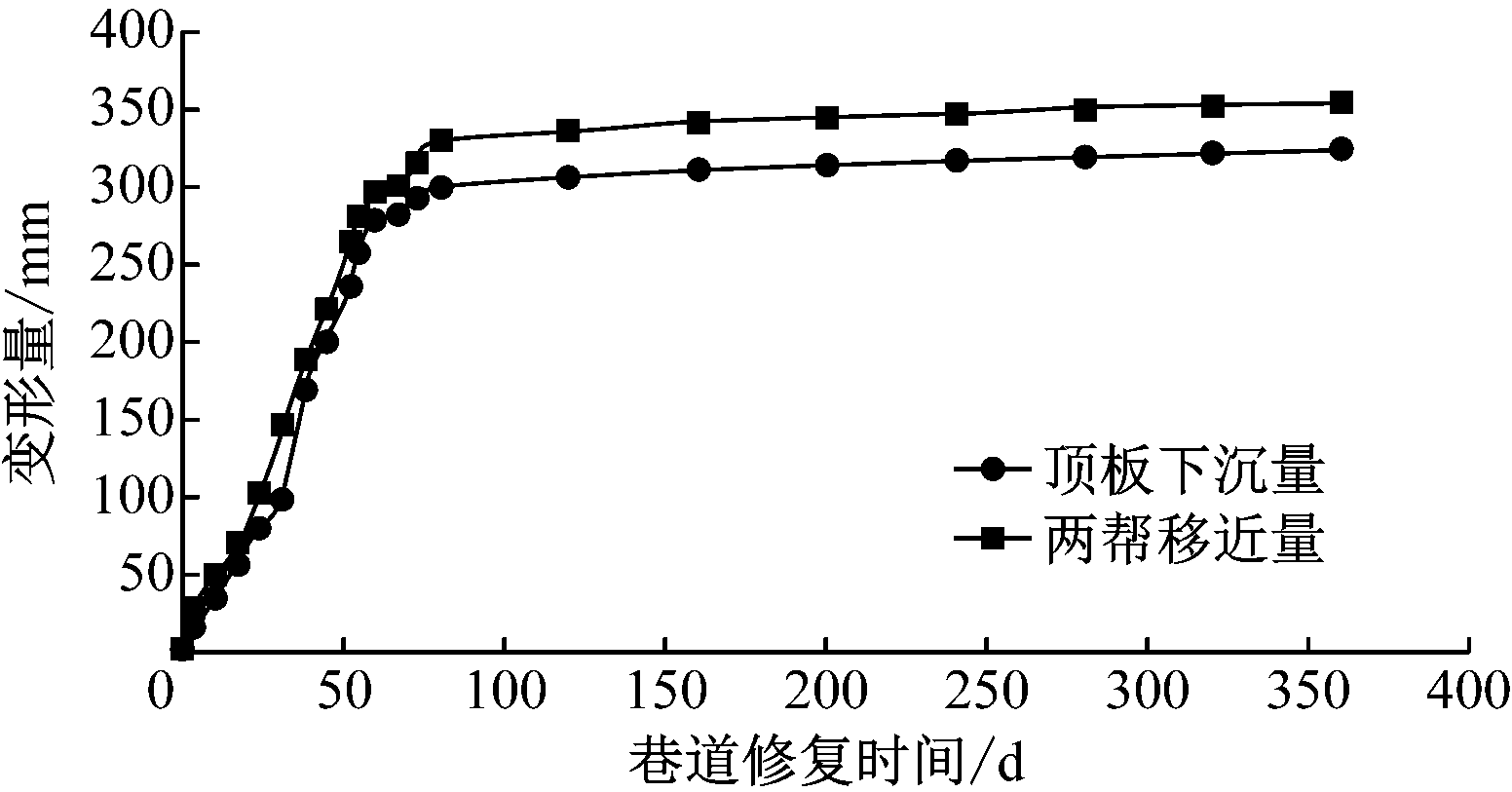

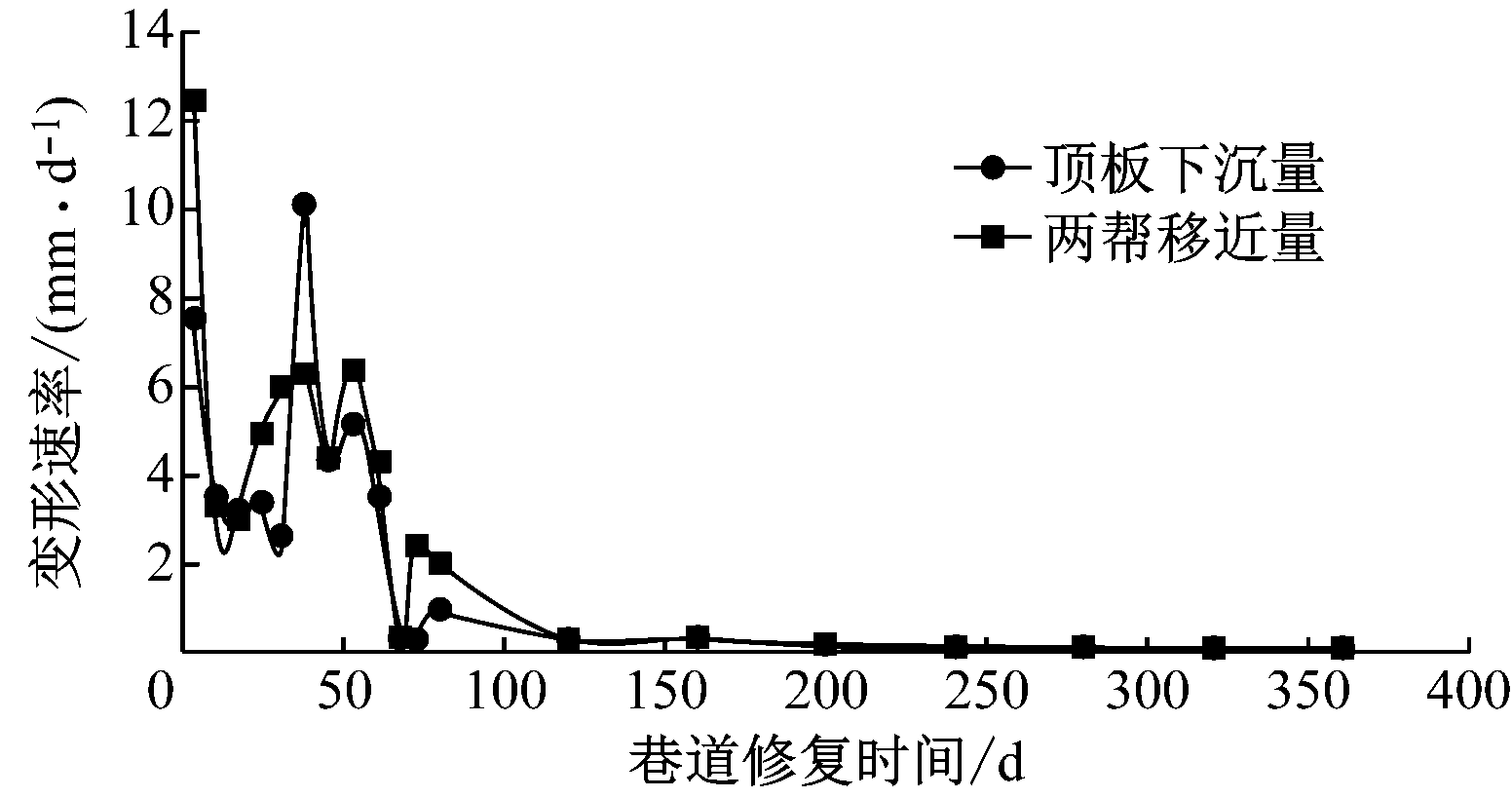

巷道修复工作完成后,为检验修复效果,对巷道围岩变形量和变形速率进行了为期1 a的跟踪观测,结果如图6所示。由于巷道后期经过多次起底,未能观测底鼓量。

(a) 变形量

(b) 变形速率

图6 修复后巷道变形特征

Fig.6 Deformation characteristics of roadway after repair

从图6可看出,巷道修复工作完成60 d内围岩变形较剧烈,两帮移近速率最大值达13 mm/d,顶板下沉速率最大值为10 mm/d,60 d后巷道围岩变形速率显著降低,变形逐渐停止。经过1 a的观测发现,巷道两帮移近量最大值为349 mm,顶板下沉量最大值为323 mm,巷道断面形状已稳定,支护结构未出现显著破坏,巷道维护状况整体良好。

3 结论

(1) 分析了深部软岩巷道表层围岩应力分布情况,其变形特点为应力向深部转移,巷道表层围岩应力降低但变形量较大。得出深部软岩巷道支护的关键在于合理设计内层支护小结构、构筑中间应力消减层,使其与外层原岩大结构共同作用,形成深部软岩巷道支护体系,增强围岩自承能力。

(2) 根据内层支护小结构的要求,提出了结合主动支护与被动支护优点的锚架注组合承载壳全断面联合支护技术,采用高预紧力锚索+U29钢棚+壁后注浆锚杆等,形成了全断面、高强度、可缩性好的内层支护小结构。

(3) 在丁集矿西二采区回风石门修复工程中开展了深部软岩巷道组合承载壳支护应用,矿压观测显示巷道顶板下沉量控制在323 mm以内,两帮移近量控制在349 mm以内,支护效果良好,为解决深部软岩巷道支护难题提供了一种新的思路。

[1] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al. Deformation and support of rock roadway at depth more than 1 000 meters[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[2] 何满潮.深部的概念体系及工程评价指标[J].岩石力学与工程学报,2005,24(16):2854-2858.

HE Manchao.Conception system and evaluation indexes for deep engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2854-2858.

[3] 王卫军,袁超,余伟健,等.深部大变形巷道围岩稳定性控制方法研究[J].煤炭学报,2016,41(12):2921-2931.

WANG Weijun,YUAN Chao,YU Weijian,et al.Stability control method of surrounding rock in deep roadway with large deformation[J].Journal of China Coal Society,2016,41(12):2921-2931.

[4] 袁璞,徐颖,薛俊华.锚固支护深部巷道爆破开挖模型试验研究[J].岩石力学与工程学报,2016,35(9):1830-1836.

YUAN Pu,XU Ying,XUE Junhua.Model test of anchorage deep tunnel in blasting excavation[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(9):1830-1836.

[5] 朱文心,靖洪文,张力,等.锚杆作用下块状岩体力学特性试验研究[J].采矿与安全工程学报,2018,35(2):261-266.

ZHU Wenxin,JING Hongwen,ZHANG Li,et al.Experimental study on the mechanical properties of lumpy rock mass under bolt reinforcement[J].Journal of Mining & Safety Engineering,2018,35(2):261-266.

[6] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[7] 高延法,王波,王军,等.深井软岩巷道钢管混凝土支护结构性能试验及应用[J].岩石力学与工程学报,2010,29(增刊1):2604-2609.

GAO Yanfa,WANG Bo,WANG Jun,et al.Test on structural property and application of concrete-filled steel tube support of deep mine and soft rock roadway[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(S1):2604-2609.

[8] 康红普,王金华.煤巷锚杆支护理论与成套技术[M]. 北京:煤炭工业出版社,2007.

KANG Hongpu,WANG Jinhua.Theory and technology of coal roadway anchor bolt support[M].Beijing:China Coal Industry Publishing House,2007.

[9] 李清,刘文江,杨仁树,等.深部岩巷二次锚喷耦合支护技术[J].采矿与安全工程学报,2008,25(3):258-262.

LI Qing,LIU Wenjiang,YANG Renshu,et al.Technology of secondary bolt/shotcreting coupling support for deep rock roadway[J].Journal of Mining & Safety Engineering,2008,25(3):258-262.

[10] 张农.巷道滞后注浆围岩控制理论与实践[M].徐州: 中国矿业大学出版社,2004.

ZHANG Nong.Theory and practice of surrounding control by delayed grouting of roadway[M].Xuzhou:China University of Mining and Technology Press,2004.

[11] 万援朝.二次支护原理在深井软岩硐室支护中的实践[J].煤炭科学技术,2004,32(5):5-7.

WAN Yuanchao.Practice of the second supporting principle in soft-rock chamber of deep mine[J]. Coal Science and Technology,2004,32(5):5-7.

[12] 张农,王保贵,郑西贵,等.千米深井软岩巷道二次支护中的注浆加固效果分析[J].煤炭科学技术,2010,38(5):34-38.

ZHANG Nong,WANG Baogui,ZHENG Xigui,et al.Analysis on grouting reinforcement results in secondary support of soft rock roadway in kilometre deep mine[J].Coal Science and Technology,2010,38(5):34-38.

[13] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

QIAN Minggao,SHI Pingwu.Mine pressure and rock-seam control[M].Xuzhou:China University of Mining and Technology Press,2003.