0 引言

采煤机作为综采工作面“三机”之一,主要承担煤矿生产中的落煤和装煤工作[1]。随着煤矿开采技术高速发展,采煤机的结构复杂度与功能多样性显著提高,随之而来的采煤机故障及失效问题也更加多样,如滚筒截齿断裂、调高机构油箱泄漏、行走齿轮及滑靴断裂等[2]。一旦采煤机发生故障,还可能诱发各类矿井事故。然而,造成采煤机各机械部件故障或失效的原因却难以快速判断,加上井下工作面空间狭小,查找问题和更换部件过程复杂耗时。准确判别采煤机各部件的磨损和失效情况,可为实现采煤机故障及相关事故的预防、预警提供必要支撑。采煤机性能退化评估是判别采煤机磨损和失效情况的一种有效途径。

机电设备在使用过程中通常可分为正常、性能退化、维护和故障(失效)4种状态[3]。性能退化评估是针对于设备性能退化这一状态,最终目的是通过识别和追踪设备性能退化状态,为制定设备维护决策提供可靠依据, 避免不当维修和过度维修的情况发生[4]。利用设备性能退化评估技术指导企业生产,能够在一定程度上缩短设备的停机维修时间,提高设备利用率,避免因设备故障而引起的灾难性事故,从而提高企业的经济效益和社会效益。

现阶段针对采煤机性能退化评估的研究较少,文献[5]通过仿真对采煤机摇臂系统的齿轮进行了性能退化评估研究,但仿真方式对模型精度要求高且适用性差。目前常见的设备性能退化评估研究方法主要有基于物理模型的方法和基于数据驱动的方法两大类。基于物理模型的方法[6]虽能够深入贴近对象本质,但其对研究对象数学模型的精度有较高要求,尤其是针对复杂机电设备,很难建立完备而精确的模型。基于数据驱动的方法包括统计理论方法(隐马尔科夫模型[7]、贝叶斯动态模型[8]等)和人工智能方法(专家系统[9]、人工神经网络[10]等)。其中,基于统计理论的方法需用一定数量的历史数据来训练模型,且评估结果对原始数据的依赖程度高。人工智能方法则不需要建立系统的定量数学模型,在处理非线性系统的评估问题上有一定优势。采煤机的退化过程是非线性的,因此,本文采用人工智能方法,结合极限学习机与高斯混合模型等理论,实现采煤机性能退化评估。

1 采煤机性能退化评估建模

1.1 采煤机性能退化评估流程

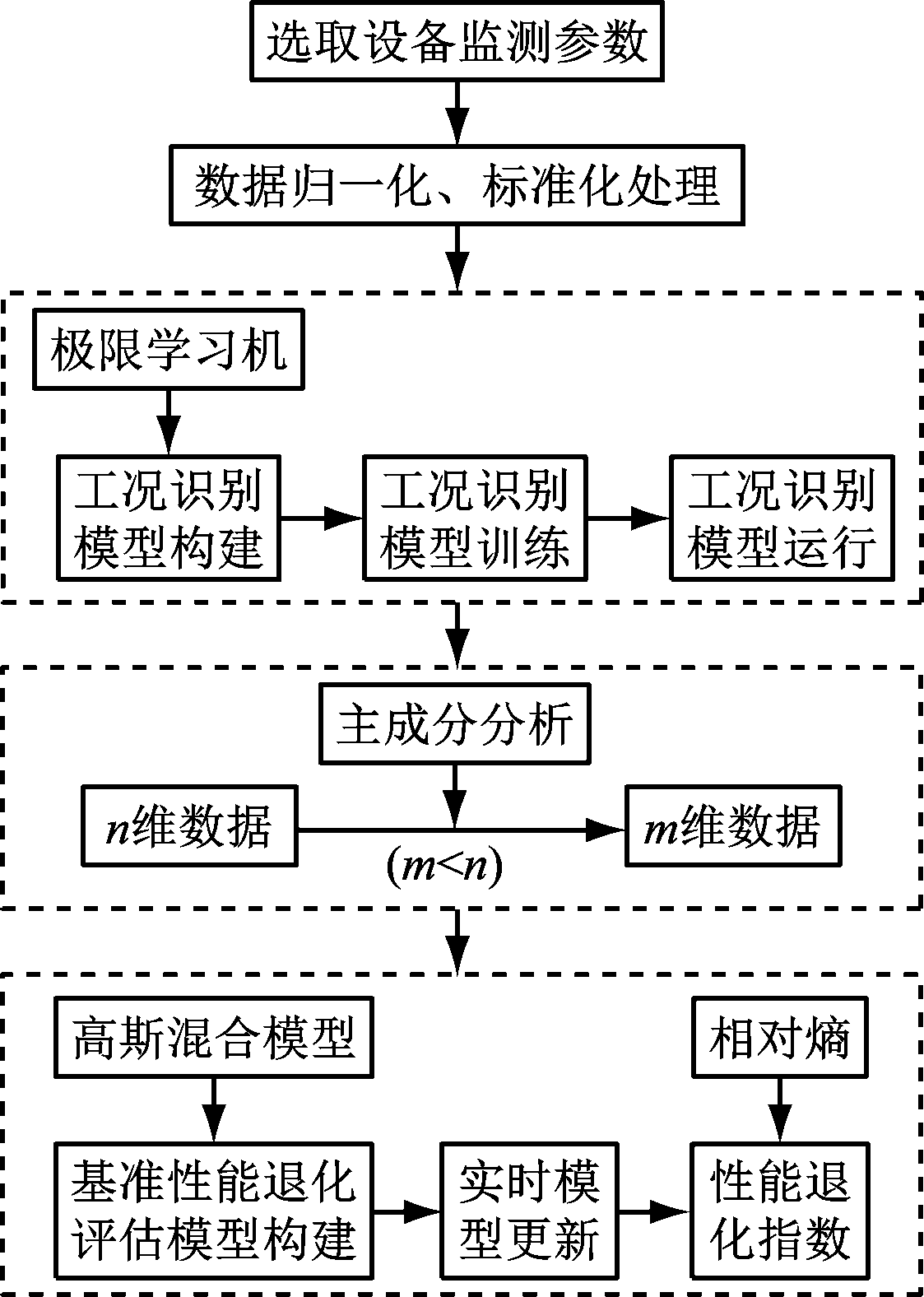

采煤机性能退化评估流程如图1所示,主要包括原始数据采集、工况识别、特征降维和性能退化评估4个部分。原始数据采集主要是通过矿山物联网来获取采煤机的各种数据;工况识别主要是运用极限学习机对多种不同工况进行判别;特征降维主要是通过主成分分析方法对特征参数进行降维;性能退化评估是通过建立不同的高斯混合模型,利用相对熵来实现对采煤机性能退化的度量。

图1 采煤机性能退化评估流程

Fig.1 Performance degradation evaluation process of shearer

1.2 基于极限学习机的运行工况识别模型

采煤机性能退化通常呈现出非线性变化趋势,而工况可以准确反映采煤机性能退化的过程。工况是指设备在和其动作有直接关系的条件下的工作状态,或者设备在作业过程中所处的环境。不同工况模式下采煤机的工作状态和各部件的载荷都有所不同,使得各部件的性能退化或失效模式也存在一定差异。因此,需要对采煤机运行工况进行识别。

利用极限学习机[11]进行工况识别的步骤如下:

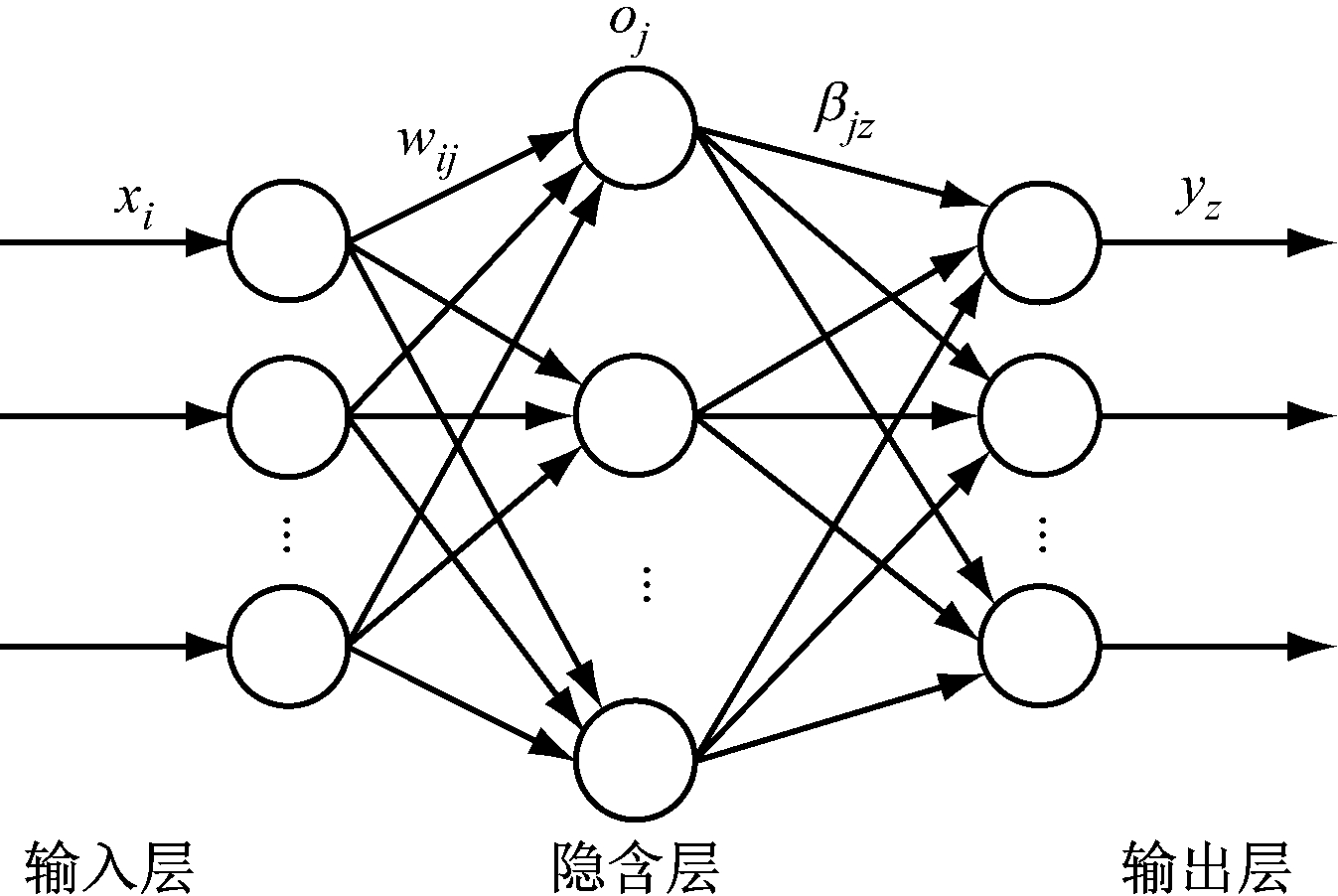

(1) 模型构建。采煤机运行工况识别模型如图2所示,xi(i=1,2,…,L),yz(z=1,2,…,K),oj(j=1,2,…,S)分别表示输入层、输出层、隐含层的神经元,其中L,K,S分别为各层神经元个数。S可通过公式![]() 确定,a为1~10的常数。在该模型中,输入层神经元为工况监测参数,输出层神经元为工况,wij为各输入神经元权重,βjz为各输出神经元权重,权重值均可通过极限学习机算法得出。

确定,a为1~10的常数。在该模型中,输入层神经元为工况监测参数,输出层神经元为工况,wij为各输入神经元权重,βjz为各输出神经元权重,权重值均可通过极限学习机算法得出。

图2 采煤机运行工况识别模型

Fig.2 Recognition model of shearer operating conditions

(2) 模型训练。通过已知工况数据来训练各工况下的模型,得到一个基准模型。需找出基准模型的一组最优估计值,得到最小化损失函数。

(3) 工况识别。在获得基准模型的基础上,将实时监测的工况参数输入训练好的模型中,得到该工况数据所属的工况。

1.3 高斯混合模型

在工况识别的基础上,利用多维数据样本建立不同工况下的基准高斯混合模型[12],具体步骤如下:

(1) 性能参数降维。运用主成分分析进行数据特征提取[13]。主成分分析是对原来的变量进行删除精简的过程,通过尽可能少的新变量最大程度反映原有变量的信息。

(2) 基准高斯混合模型的构建。首先,选择一部分健康状态下的数据作为训练集样本,其余作为测试集样本;然后,确定训练集数据对应的模型,采用最大期望值算法和极大似然估计方法,利用训练集样本数据得到初始不同工况下的基准高斯混合模型[14];最后,用测试集样本数据检验基准高斯混合模型,并根据检验情况进行适当调整,得到不同运行工况下的基准高斯混合模型。

(3) 高斯混合模型更新。基准高斯混合模型表示的是采煤机初始健康状态,采煤机各部件的性能退化通过高斯混合模型的更新来反映。当一条新的性能监测数据输入模型时,首先进行工况识别,然后调用该工况下的高斯混合模型并更新,得到更新后的高斯混合模型,即该状态下的高斯混合模型。

1.4 性能退化趋势的度量

某个时刻更新的高斯混合模型仅能够反映采煤机各部件当前时刻的状态,并不能直观反映采煤机部件性能退化的趋势或程度。相对熵可度量2个概率分布之间的差异,本文选取相对熵来度量某时刻的高斯混合模型与基准高斯混合模型的差异,从而度量采煤机各部件性能退化趋势[15]。

设p(r),q(r)是变量r上的2个概率分布,其相对熵为

(1)

当待比较的2个模型都服从高斯分布时,相对熵有闭式解。初始时刻基准高斯混合模型G0与t时刻的高斯混合模型Gt的相对熵为

(2)

式中:ΣG0为初始基准高斯混合模型,即健康状态下的协方差矩阵,|ΣG0|表示其行列式;ΣGt为t时刻的高斯混合模型协方差矩阵;tr()表示求矩阵的迹;μG0和μGt分别为初始时刻和t时刻高斯混合模型的均值矩阵;d为特征向量的维度。

通过式(2)可得到数据集中任意时刻的相对熵,将各时刻的相对熵按照时间顺序绘制成折线,通过折线图的变化趋势可判断采煤机各部件的性能退化趋势。

2 采煤机监测参数选取

2.1 工况监测参数选取

对于采煤机来说,地质条件、振动、工作负荷及部分环境因素均会导致其工况有所差异。

(1) 地质条件。不同煤层的岩石含量、物理机械性质、形状都有所差异,而煤层是采煤机的截割对象,其特性直接影响采煤机的机器负载损耗、截割电动机及牵引电动机功率、滚筒受力、机器寿命等。

(2) 环境因素。井下综采工作面环境恶劣,许多环境因素可能影响采煤机各部件性能,如高温、潮湿、粉尘等均会加速采煤机截割部、牵引部、电控箱等部件的性能退化,缩短其使用寿命。

(3) 振动及载荷。在不同的振动及载荷下,采煤机各部件的性能退化也有所差异,一般振动或者载荷越大,采煤机的磨损越大。

(4) 机身倾斜。采煤机机身倾斜程度在一定程度上会影响采煤机性能。机身倾斜包括工作面方向的倾斜和俯仰方向的倾斜2种。一般来说,采煤机在工作面方向有倾角,会使其截割部面临更大的载荷,从而加剧其性能退化;俯仰角越大,其摇臂、滚筒及行走部等性能退化程度也越大。

在实际应用中,需根据数据的可获得性、数据的变动情况等确定合理的监测参数。

2.2 性能监测参数选取

采煤机性能监测参数选取原则:① 性能退化参数必须与所观察的产品性能密切相关。② 具有可监测性。③ 应随着工作时间变化,能客观反映设备工作状态。

采煤机机身内部安装有20 多个传感器,传感数据超过 30 种,每个部件的性能都可以通过几个性能监测参数来反映。常见的机电设备监测参数大致可分为电气类、温度类、效率类、速度类、压力类、振动类6个类别。在上述分类的基础上,结合实际采煤机传感器的装配情况,选定采煤机各部件的性能监测参数。

3 采煤机性能退化评估案例分析

3.1 案例背景

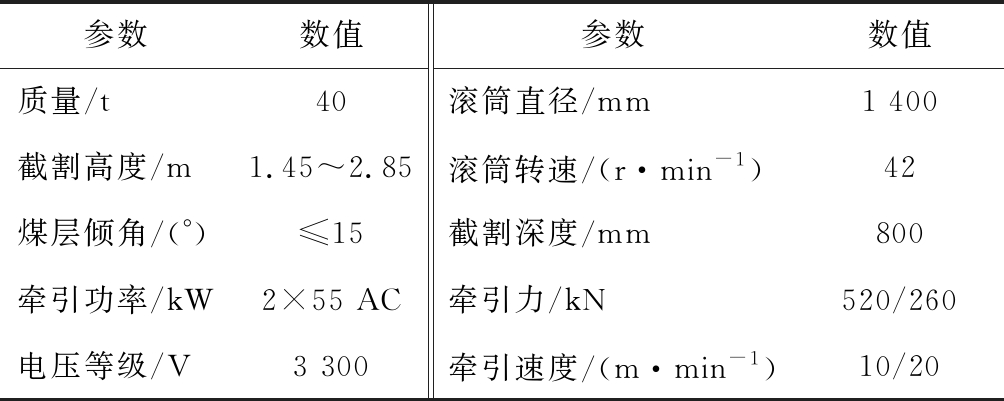

以某煤矿的MG300/720-AWD型采煤机为研究对象,其主要技术参数见表1。

表1 MG300/720-AWD型采煤机主要技术参数

Table 1 Main technical parameters of MG300/720-AWD shearer

参数数值参数数值质量/t40滚筒直径/mm1 400截割高度/m1.45~2.85滚筒转速/(r·min-1)42煤层倾角/(°)≤15截割深度/mm800牵引功率/kW2×55 AC牵引力/kN520/260电压等级/V3 300牵引速度/(m·min-1)10/20

采煤机结构复杂,典型故障主要发生在截割部、电控箱、牵引部、液压调高系统、电缆等,无法直接对采煤机进行整机故障分析。此外,采煤机各部件的故障机理相似,可通过对某部件的故障分析预测采煤机故障。统计2005—2014年采煤机典型故障发生部位的数据,发现截割部的故障频率最高,因此,选取截割部作为分析对象。

3.2 截割部工况识别

3.2.1 监测参数的选取及其验证

采煤机截割部运行过程中有直切和斜切2种行走姿态,直切指采煤机完全进入巷道后沿着平直煤壁作业时的姿态,斜切指采煤机在进入巷道或者倾斜作业时的姿态。采煤机的截割牵引速度也会在一定程度上影响或反映截割部的性能退化情况。定义MG300/720-AWD型采煤机的牵引速度为10~15 m/min时为低速,牵引速度为15~20 m/min时为高速。将采煤机截割部的工况分为高速直切、高速斜切、低速直切和低速斜切4种。4种工况需要通过具体的工况监测参数来进行区分。

考虑实际获取的数据及其变动情况(如温度等环境因素基本无变动,不作为区分工况的监测参数),选取牵引速度、机身倾斜(工作面方向、俯仰方向)、煤岩坚固性系数作为工况监测参数。选取左截割电流、右截割电流、截割功率、左截割温度、右截割温度、泵机电流作为性能监测参数。

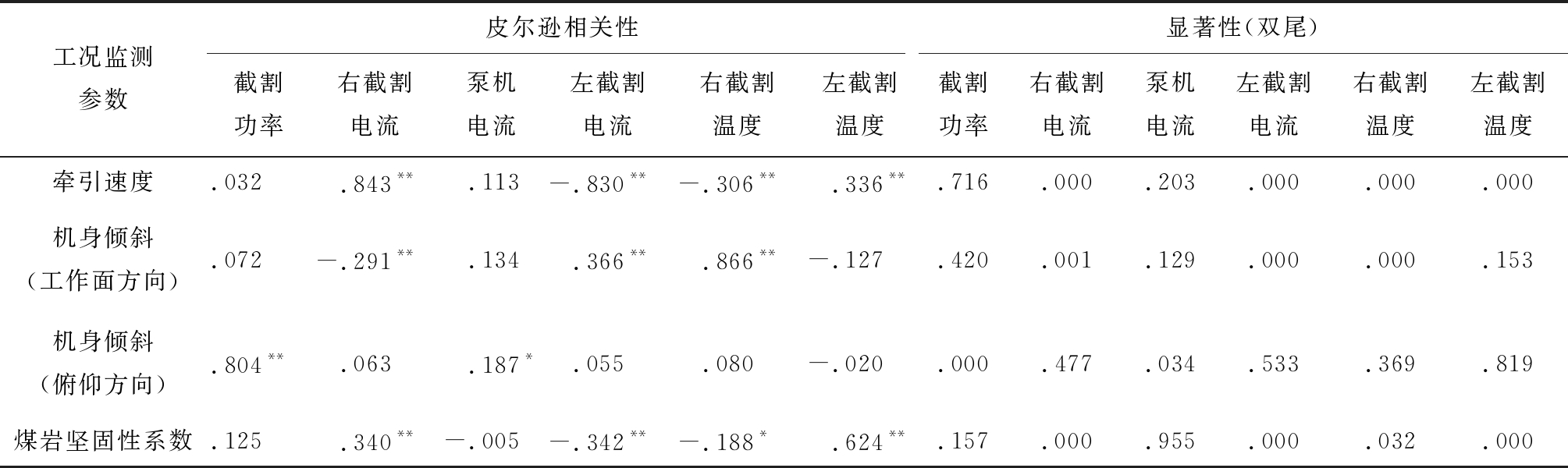

为验证所选工况监测参数和性能监测参数的合理性,利用相关性分析来判别各性能监测参数与工况监测参数数据之间是否有关联关系。若相关性分析显示两者关联性较低或几乎无关联,则考虑删除或更换性能监测参数。MG300/720-AWD型采煤机运行过程中性能监测参数和工况监测参数的相关性见表2。

从表2可看出,牵引速度与右截割电流、左截割电流、右截割温度、左截割温度等相关性显著,这一方面说明牵引速度会对所选取的性能监测参数产生影响,另一方面也表示所选性能监测参数能够反映牵引速度的变动情况。同理,其他工况监测参数与性能监测参数中的一个或几个有相关关系,验证了所选性能监测参数与工况监测参数的合理性。

表2 工况监测参数与性能监测参数相关性分析

Table 2 Correlation analysis of working condition parameters and performance monitoring parameters

工况监测参数皮尔逊相关性显著性(双尾)截割功率右截割电流泵机电流左截割电流右截割温度左截割温度截割功率右截割电流泵机电流左截割电流右截割温度左截割温度牵引速度.032 .843** .113-.830**-.306** .336**.716.000.203.000.000.000机身倾斜(工作面方向).072-.291** .134 .366** .866**-.127.420.001.129.000.000.153机身倾斜(俯仰方向).804** .063 .187* .055 .080-.020.000.477.034.533.369.819煤岩坚固性系数.125 .340**-.005-.342**-.188* .624**.157.000.955.000.032.000

注:**.在0.01级别(双尾)相关性显著;*.在0.05级别(双尾)相关性显著。

3.2.2 监测数据采集和预处理

截割部是磨损及故障频率较高的部件,因此,选取时间跨度相对较小的截割部数据,就可以找出其性能退化规律。煤矿监测数据每5 s更新1次,更新频率高。为提高模型的运行效率,在咨询专家意见的基础上,从采煤机投入稳定正常工作状态开始,每10 min抽取1组数据,连续3个月左右,得到工况监测数据和性能监测数据共计7 560组。选取其中已知工况的500组数据训练基准模型,其中400组为训练集(每种工况100组),100组为测试集,剩余的7 060组作为数据样本集,用于评估截割部的性能退化情况。

由于选取的性能监测参数的量纲存在一定差异,在训练模型之前需进行标准化处理,标准化公式为

(3)

式中:xi为标准化后的数据;Xi为初始变量值;![]() 为各指标的平均值;S为标准差。

为各指标的平均值;S为标准差。

3.2.3 截割部工况识别

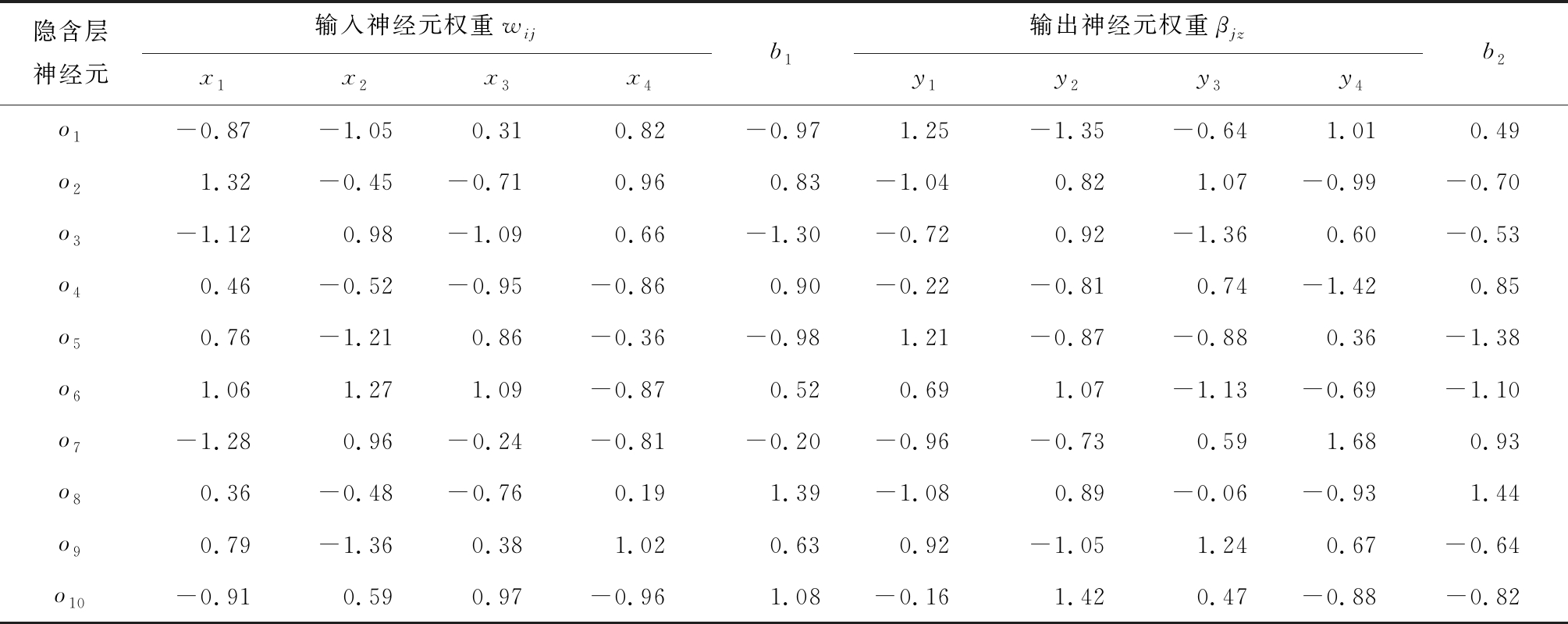

利用处理后的数据建立极限学习机模型,进行不同工况的识别。确定输入、输出神经元个数均为4,令a=7,得到隐含层神经元个数为10。在Python中编程,设置迭代次数和学习率分别为1 000和0.001,经模型训练和测试,得到输入层与隐含层、隐含层与输出层之间的权重和偏置,见表3,其中b1,b2分别为输入层与隐含层、输出层与隐含层的偏置。

表3 输入层、输出层权重及偏置

Table 3 Weights and offsets of input layer and output layer

隐含层神经元输入神经元权重wijx1x2x3x4b1输出神经元权重βjzy1y2y3y4b2o1-0.87-1.050.310.82-0.971.25-1.35-0.641.010.49o21.32-0.45-0.710.960.83-1.040.821.07-0.99-0.70o3-1.120.98-1.090.66-1.30-0.720.92-1.360.60-0.53o40.46-0.52-0.95-0.860.90-0.22-0.810.74-1.420.85o50.76-1.210.86-0.36-0.981.21-0.87-0.880.36-1.38o61.061.271.09-0.870.520.691.07-1.13-0.69-1.10o7-1.280.96-0.24-0.81-0.20-0.96-0.730.591.680.93o80.36-0.48-0.760.191.39-1.080.89-0.06-0.931.44o90.79-1.360.381.020.630.92-1.051.240.67-0.64o10-0.910.590.97-0.961.08-0.161.420.47-0.88-0.82

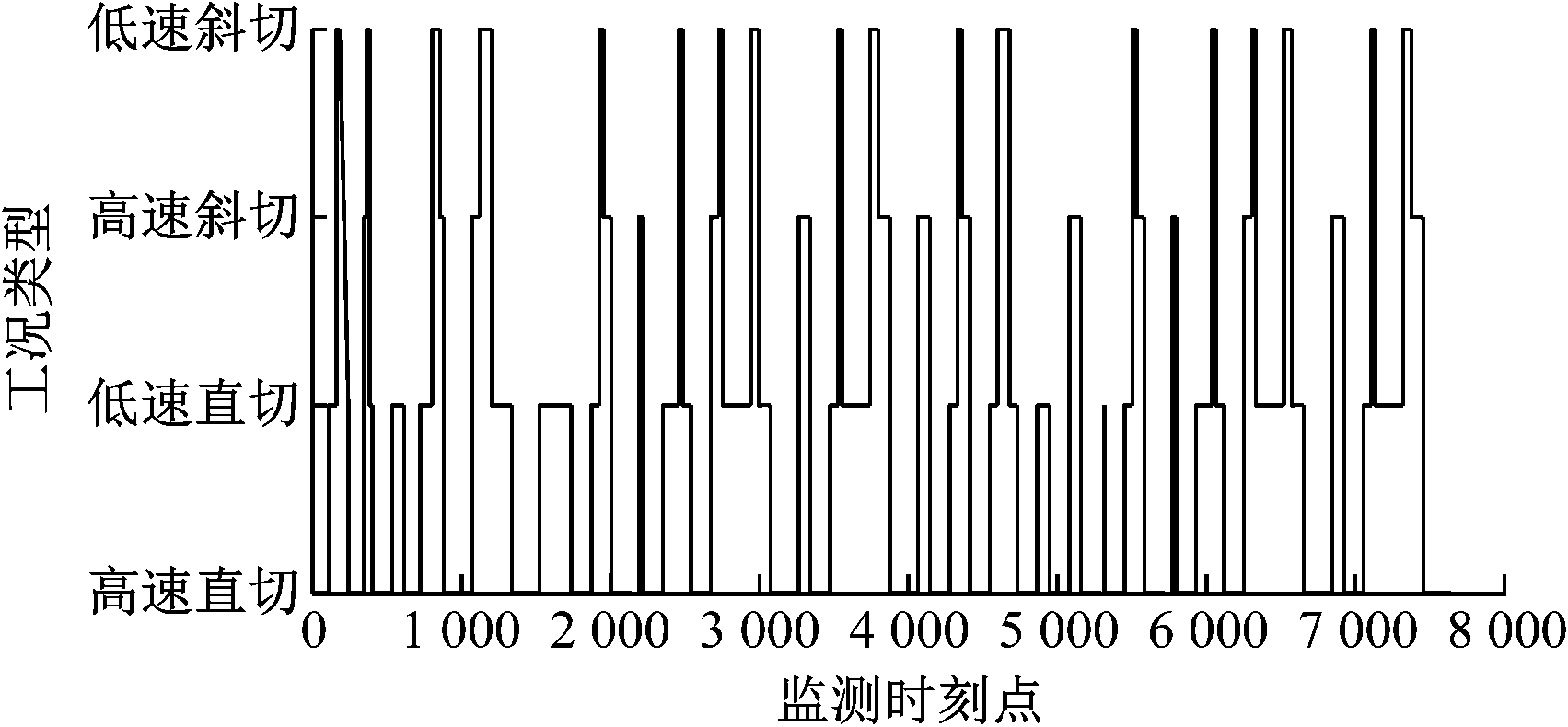

将7 560组监测数据按照时间顺序分别输入训练模型中,得到各时刻下的工况,如图3所示。可以看出,截割部工况变动曲线类似分段函数,随着监测时间的变化,工况在4种类型之间波动,在每个长度不同的小区间内呈现稳定于一个工况的情况,这与实际状况基本一致。

图3 采煤机截割部工况变动曲线

Fig.3 Working condition variation curve of shearer cutting part

3.3 截割部性能退化评估

3.3.1 性能监测参数降维

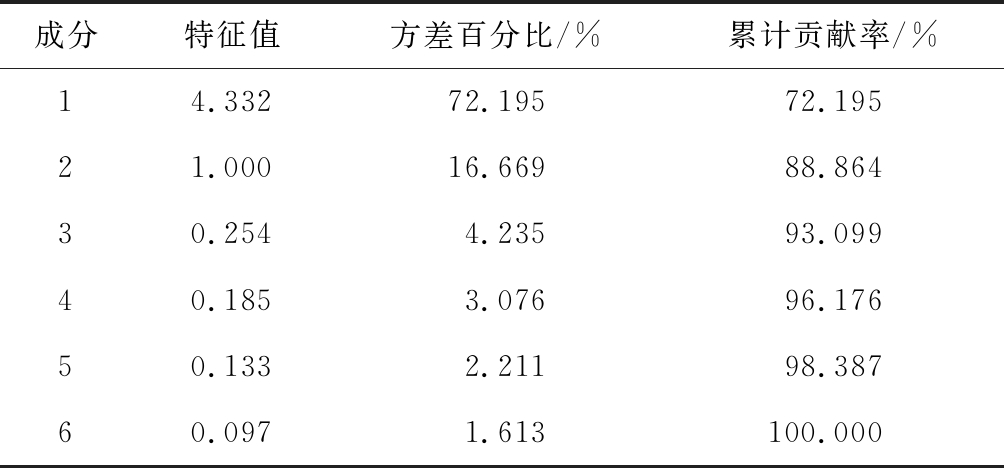

为提高性能退化模型的更新效率,在模型训练之前,利用主成分分析对性能监测参数进行降维。主成分分析结果见表4。

表4 主成分分析结果

Table 4 Results of principal component analysis

成分特征值方差百分比/%累计贡献率/%14.33272.19572.19521.00016.66988.86430.2544.23593.09940.1853.07696.17650.1332.21198.38760.0971.613100.000

从表4可看出,降维后的2个成分可以涵盖原来6个成分88.864%的信息,大于85%,因此,可用降维后的2个新成分替代原先的6个成分。2个新的主成分的载荷见表5。

表5 主成分载荷

Table 5 Loads of principal components

性能监测参数主成分1载荷主成分2载荷左截割温度-0.1110.993右截割温度-0.9460.013左截割电流0.9600.004截割功率0.915-0.029泵机电流0.9020.060右截割电流0.9230.099

从表5可发现,右截割温度、左截割电流、截割功率、泵机电流、右截割电流在成分1上有较高载荷,说明成分1基本能够反映这些性能监测参数的信息;左截割温度在成分2上有较高载荷,说明成分2可以反映这一性能监测参数的信息。基于主成分载荷矩阵,对各时刻数据进行降维处理,得到各时刻降维后的数据。

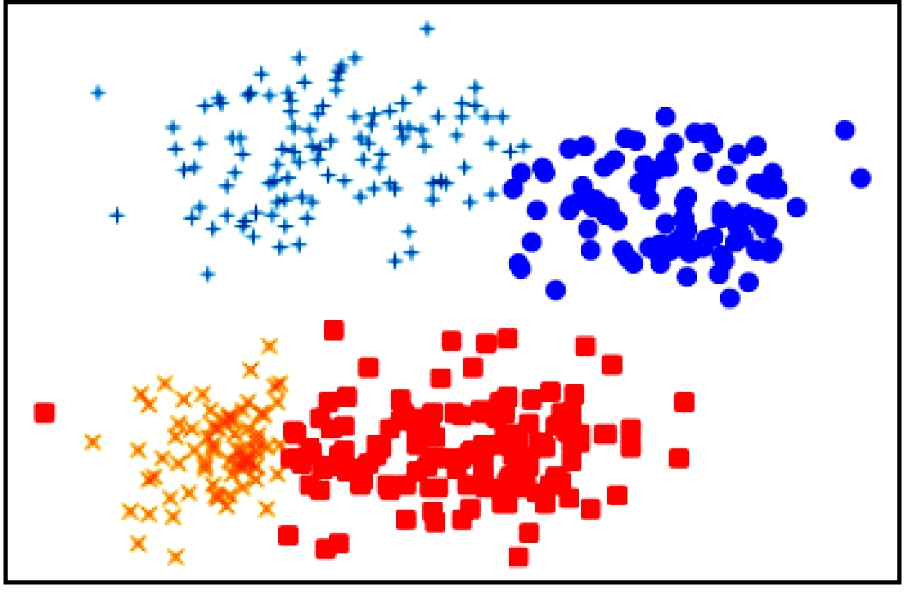

3.3.2 不同工况下的基准高斯混合模型构建

利用降维后的性能监测数据建立各工况下的基准高斯混合模型。在采煤机截割部性能良好的情况下,对于每种工况,随机选取300组数据作为模型训练集,用降维后的数据训练该工况下的高斯混合模型,训练完成后作为基准高斯混合模型,并用200组数据进行测试。

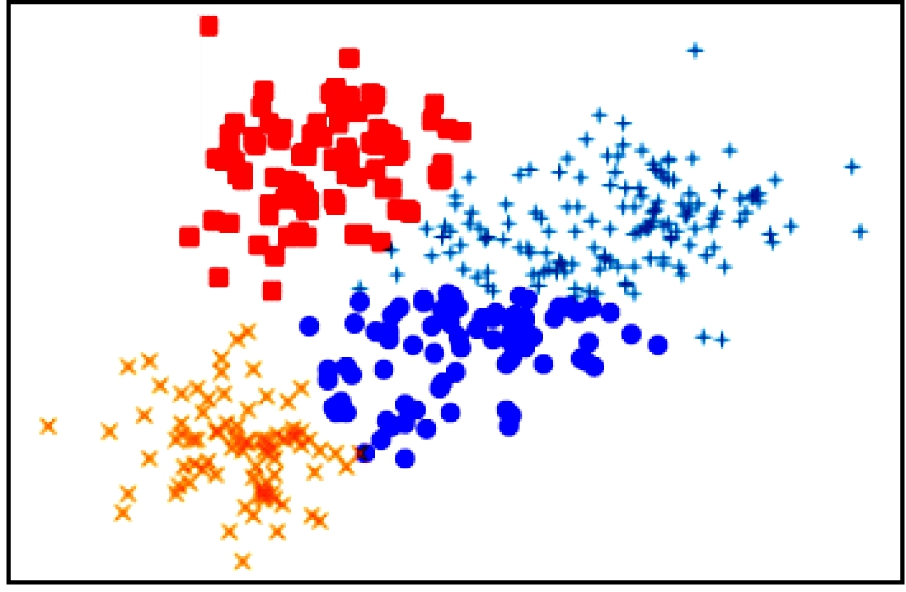

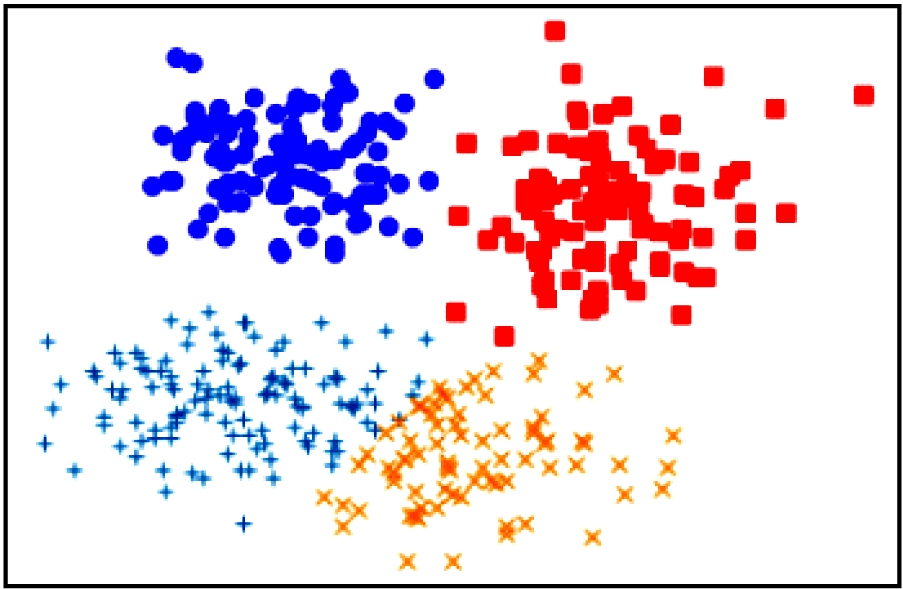

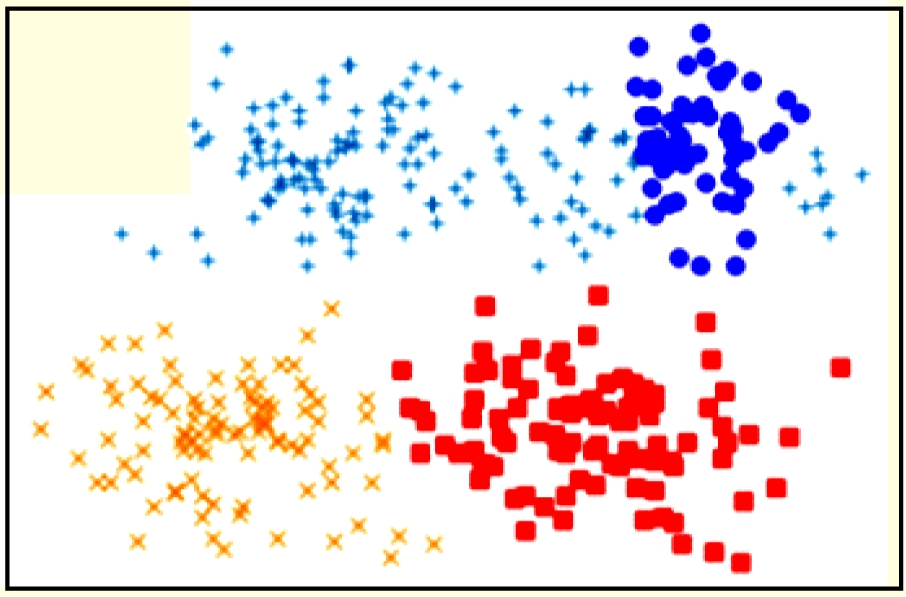

按照高斯混合模型的求解步骤,设置高斯混合模型中的高斯单元数量为4,算法迭代次数为1 000,分别得到高速直切、高速斜切、低速直切、低速斜切4种工况下的基准高斯混合模型,如图4所示。图4中,4种颜色的点分别表示4个高斯单元,后续模型更新在该基准模型基础上进行,4个高斯单元的分布及形状也会发生相应变化。

(a) 高速直切

(b) 低速直切

(c) 高速斜切

(d) 低速斜切

图4 各工况下的基准高斯混合模型

Fig.4 Benchmark Gaussian mixture model under various working conditions

3.3.3 高斯混合模型更新及性能退化分析

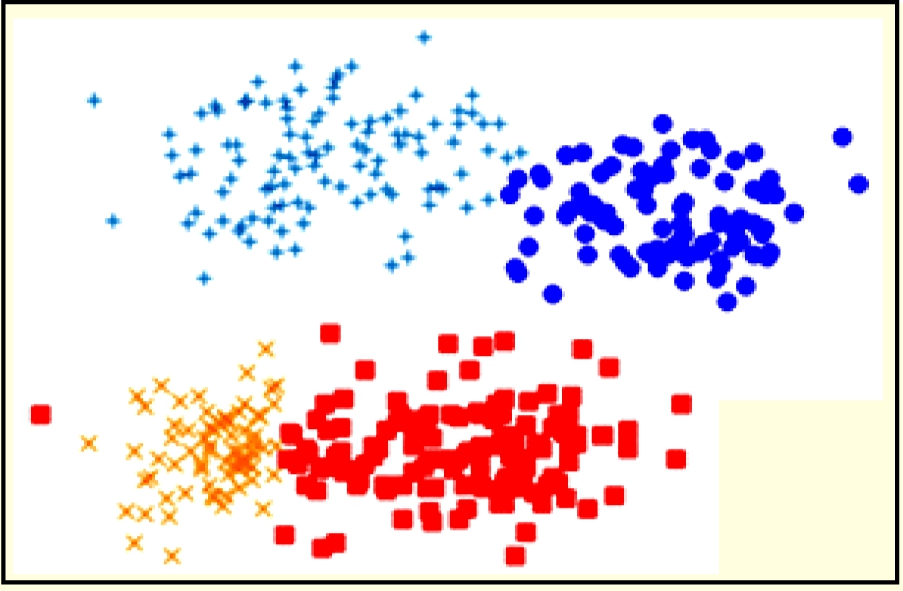

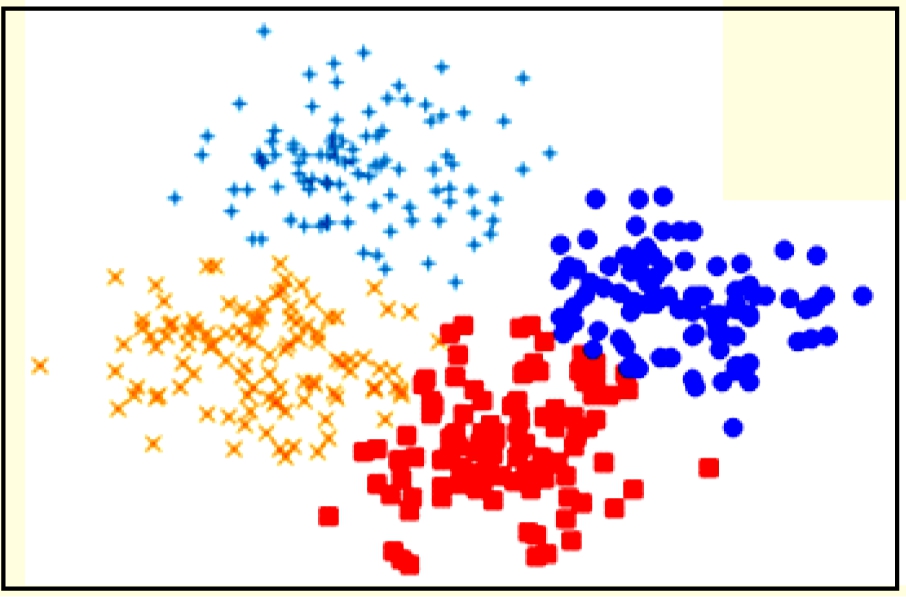

按照时间顺序依次输入数据,根据输入数据的时间段调用该时刻工况下的高斯混合模型。以基准高斯混合模型构建后第1个时间状态为例,该时间段所属工况为高速直切工况,调用该高速直切工况下的基准高斯混合模型,该模型以最近时刻的点替换最初时刻的点来完成模型更新。每输入一组新的监测数据,模型完成一次更新。

高速直切工况下高斯混合模型的更新如图5所示。从图5可看出,模型更新后的形态与基准高斯混合模型的形态相比发生了变化。基准高斯混合模型是在截割部健康时的状态,随着时间的推移,截割部的性能只会有2种情况,一种是维持健康状态,另一种是发生退化。更新后的模型与基准模型明显不同,说明截割部性能发生了退化。

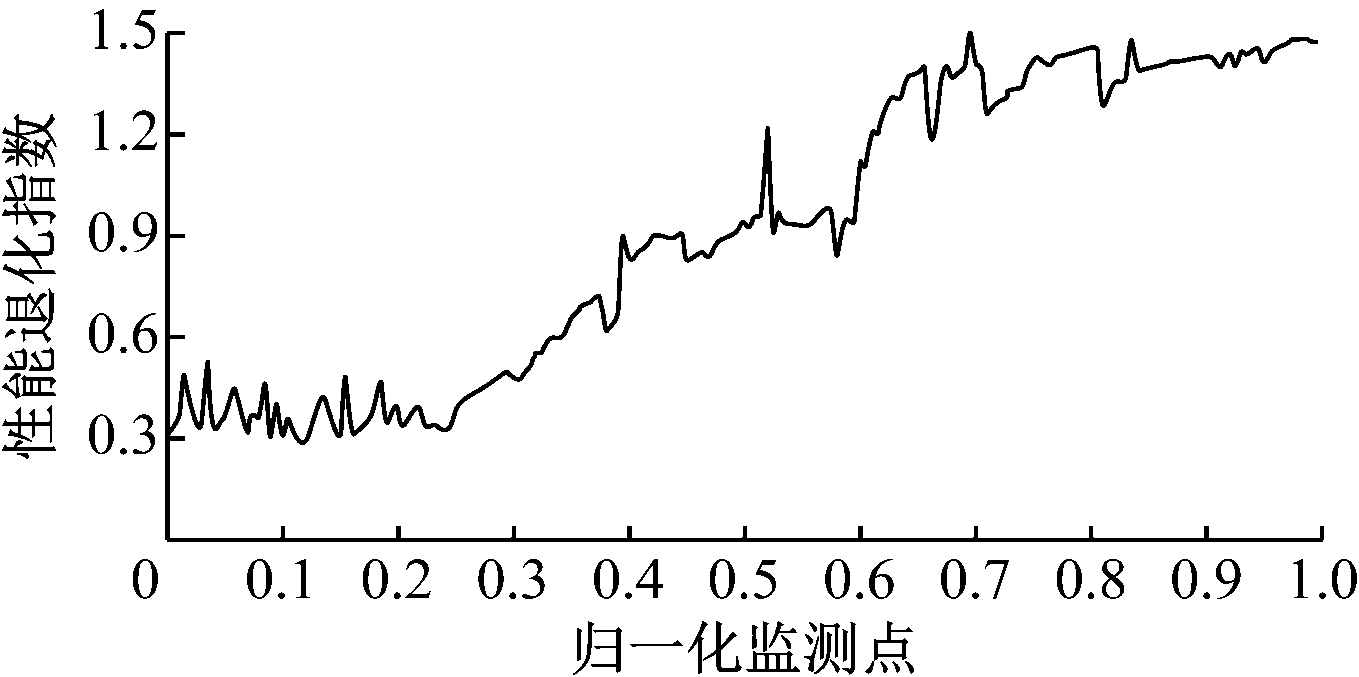

通过比较2个时刻的高斯混合模型,可以发现模型之间存在差异,但无法确定差异的大小。采用相对熵来衡量2个高斯混合模型的距离,根据高斯混合模型与基准高斯混合模型的距离,得到每个监测点采煤机截割部的性能退化趋势,如图6所示。由于监测点较多,图6中横坐标以归一化的形式表示。性能退化指数是性能退化趋势的量化度量,即相对熵。

(a) 基准高斯混合模型

(b) 第100次更新模型

(c) 第500次更新模型

(d) 第2 000次更新模型

图5 高速直切工况下高斯混合模型的更新

Fig.5 Update of Gaussian mixture model under high-speed direct-cutting condition

图6 采煤机截割部的性能退化趋势

Fig.6 The performance degradation trend of shearer cutting part

从图6可看出,在初始阶段,采煤机截割部的性退化指数处于平稳波动的状态;随着时间增加,采煤机的性能退化指数出现了增长的趋势,最后在退化指数较大的状态趋于平稳。

4 结论

(1) 给出了采煤机性能退化评估流程,建立了基于极限学习机的运行工况识别模型、高斯混合模型,选取相对熵来度量采煤机各部件性能退化趋势。

(2) 提出可从地质条件、环境因素、振动及载荷、机身倾斜等方面来选取工况监测参数,并根据实际应用中数据的可获得性和变动情况等来确定。提出了采煤机性能监测参数选取原则,可在常见的机电设备监测参数分类基础上,结合实际采煤机传感器的装配情况选定性能监测参数。

(3) 选择采煤机故障发生率最高的截割部进行案例分析,对其进行性能退化评估。选取出区分截割部的4种工况监测参数和6种有代表性的性能监测参数;经过数据标准化、工况模型训练、性能数据降维、工况识别、不同工况高斯模型训练和比较等步骤,得到了采煤机截割部的性能退化趋势。分析结果表明,通过对比高斯混合模型能够判断采煤机性能退化状况,通过相对熵实现了对每个监测点采煤机截割部性能退化趋势的度量。

[1] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[2] 韩哲.矿井提升设备健康管理系统研究[D].北京:煤炭科学研究总院,2016.

HAN Zhe.Research on mine hoisting equipment health management system[D].Beijing:China Coal Research Institute,2016.

[3] 王恒,马海波,徐海黎,等.机械设备性能退化评估与预测研究综述[J].机械强度,2013,35(6):716-723.

WANG Heng,MA Haibo,XU Haili,et al.Review on machinery performance degradation assessment and prognostics[J].Journal of Mechanical Strength,2013,35(6):716-723.

[4] 王斐,房立清,赵玉龙,等.基于VMD和SVDD的滚动轴承早期微弱故障检测和性能退化评估研究[J].振动与冲击,2019,38(22):224-230.

WANG Fei,FANG Liqing,ZHAO Yulong,et al.Rolling bearing early weak fault detection and performance degradation assessment based on VMD and SVDD[J].Journal of Vibration and Shock,2019,38(22):224-230.

[5] 赵丽娟,李明昊,范佳艺.基于VP-MFC的采煤机摇臂系统齿轮性能退化可靠性分析[J].中国安全生产科学技术,2016,12(9):92-97.

ZHAO Lijuan,LI Minghao,FAN Jiayi.Analysis on reliability of performance degradation for gear in rocker system of shearer based on VP-MFC[J].Journal of Safety Science and Technology,2016,12(9):92-97.

[6] 牛乾.机械旋转部件的性能退化及其寿命预测方法研究[D].杭州:浙江大学,2018.

NIU Qian.Study on performance degeradation and life prediction of mechanical rotary components[D].Hangzhou:Zhejiang University,2018.

[7] 林坚海.基于优化隐马尔科夫模型的大型装备的智能维护系统研究[D].广州:广东工业大学,2018.

LIN Jianhai.Research on intelligent maintenance system of large equipment based on optimized hidden Markov model[D].Guangzhou:Guangdong University of Technology,2018.

[8] PATI O J A F,BETANCOURT B,PEREIRA J B M.A weakly informative prior for Bayesian dynamic model selection with applications in fMRI[J].Journal of Applied Statistics,2018,45(7):1173-1192.

O J A F,BETANCOURT B,PEREIRA J B M.A weakly informative prior for Bayesian dynamic model selection with applications in fMRI[J].Journal of Applied Statistics,2018,45(7):1173-1192.

[9] 张跃东,齐昕,童一飞.基于专家系统的焊接机器人故障诊断[J].机床与液压,2019,47(1):173-178.

ZHANG Yuedong,QI Xin,TONG Yifei.Fault diagnosis of welding robot based on expert system[J].Machine Tool & Hydraulics,2019,47(1):173-178.

[10] 龚星宇,常心坦,贾澎涛.独立成分分析在瓦斯浓度预测中的应用研究[J].工矿自动化,2015,41(4):82-86.

GONG Xingyu,CHANG Xintan,JIA Pengtao.Application research of independent component analysis in gas concentration prediction[J].Industry and Mine Automation,2015,41(4):82-86.

[11] 丁华,常琦,杨兆建,等.基于极限学习机的采煤机功率预测算法研究[J].煤炭学报,2016,41(3):794-800.

DING Hua,CHANG Qi,YANG Zhaojian,et al.Research on the algorithm of shearer power prediction based on extreme learning machine[J].Journal of China Coal Society,2016,41(3):794-800.

[12] 张志刚,陈巧云,马俊.基于小波包和EM聚类的采煤机齿轮故障诊断[J].煤矿机械,2020,41(9):183-186.

ZHANG Zhigang,CHEN Qiaoyun,MA Jun.Fault diagnosis of shearer gear based on wavelet packet and EM clustering[J].Coal Mine Machinery,2020,41(9):183-186.

[13] 何群,李磊,江国乾,等.基于PCA和多变量极限学习机的轴承剩余寿命预测[J].中国机械工程,2014,25(7):984-989.

HE Qun,LI Lei,JIANG Guoqian,et al.Residual life predictions for bearings based on PCA and MELM[J].China Mechanical Engineering,2014,25(7):984-989.

[14] 李一鸣,白龙,蒋周翔,等.基于EEMD-KPCA和KL散度的垮落煤岩识别[J].煤炭学报,2020,45(2):827-835.

LI Yiming,BAI Long,JIANG Zhouxiang,et al.Caving coal-rock identification based on EEMD-KPCA and KL divergence[J].Journal of China Coal Society,2020,45(2):827-835.

[15] 张楠.基于改进高斯混合滤波的矿井加权质心定位算法[J].工矿自动化,2019,45(11):24-30.

ZHANG Nan.Mine weighted centroid positioning algorithm based on improved Gaussian mixture filter[J].Industry and Mine Automation,2019,45(11):24-30.