0 引言

铁路运输以其价格和速度适中的特点在煤矿散装物料运输中一直占据主导地位。随着散装物料运量快速增长,散装物料在装车过程中出现偏载的现象更加突出[1-2],严重影响装车的安全与效率。将散装物料快速、稳定、均衡地装入列车车厢是解决偏载问题的关键,因此需要在散装物料装车过程中实现智能化控制[3-4]。

国内外学者针对装车提出了许多控制方法。李佛垚等[5]将模糊控制技术运用到装车系统中,易于实现,但装车误差较大。刘学东等[6]提出了定量粗装与精准添加的分层装车控制策略,上层监督系统采用知识驱动技术给底层基础控制系统设定初值,同时对牵引速度进行协调,基础控制系统对监督系统给出的设定初值进行定值跟踪,但由于缺乏自学习性,无法实现装车系统参数的自适应调整。本文利用烟花算法(Fireworks Algorithm,FWA)优化递归模糊神经网络(Recursive Fuzzy Neural Network,RFNN),提出了基于FWA-RFNN的散装物料智能装车系统。通过FWA-RFNN使系统具有强大的自学习能力,能根据实时的输入参数不断地自适应调整输出的控制参数,实现散装物料的无偏载装车。

1 散装物料智能装车系统总体架构

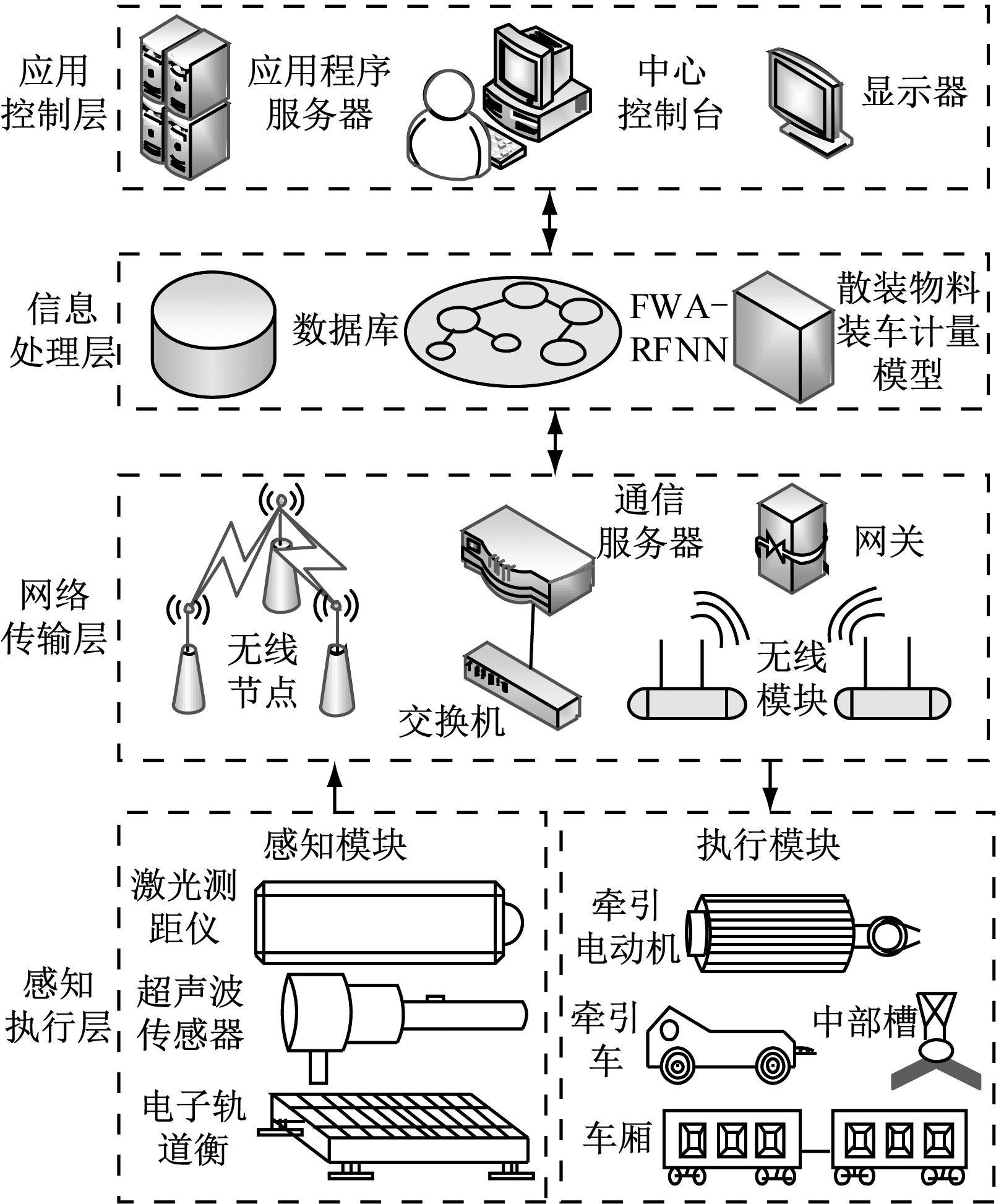

散装物料智能装车系统分为感知执行层、网络传输层、信息处理层和应用控制层,如图1所示。

图1 散装物料智能装车系统总体架构

Fig.1 Overall architecture of intelligent loading system for bulk materials

感知执行层由感知和执行两大模块组成。感知模块主要通过激光测距仪、超声波传感器和电子轨道衡等实时采集车厢速度、物料高度和物料质量等信息。执行模块主要通过中部槽控制煤流量,并利用牵引电动机控制牵引车的实时牵引速度,从而牵引车厢匀速行驶,实现散装物料的无偏载装车。

网络传输层采用无线通信与有线通信相结合的方式。无线通信方式利用无线传感器网络将采集的数据传输至汇聚节点进行边缘计算,计算结果再通过无线模块上传至网关。有线通信方式采用RS485总线、同轴电缆和工业以太网等,将上传至网关的数据发送至服务器进行深层次数据处理。

信息处理层主要包含数据库、散装物料装车计量模型和FWA-RFNN。数据库存储由各传感器采集的数据。散装物料装车计量模型由偏载计数模型和多车厢分布装载牵引模型组成,可反映车厢偏载状况,以及散装物料高度、质量与牵引速度的动态关系。FWA-RFNN根据数据库提供的数据进行训练,使其自适应输出精准的控制参数。

应用控制层主要包括应用程序服务器、中心控制台、显示器等。应用程序服务器实时存储FWA-RFNN输出的控制参数,并将控制参数实时上传至中心控制台,实现与铁路部门的协调运输。工作人员根据FWA-RFNN输出的控制参数,利用中心控制台对散装物料装车进行控制,并通过显示器实时观察散装物料装车状况。

2 散装物料装车计量模型

2.1 偏载计数模型

车厢上共有前后2个转向架,每个转向架都有对应的弹簧,通过激光测距仪测得弹簧形变量,通过计算可知车厢是否发生偏载。弹簧分别位于转向架的4个方向上,设每个方向弹簧弹力分别为F1,F2,F3,F4,则转向架所受压力为[7]

Fb=F1+F2+F3+F4

(1)

根据弹簧弹力计算公式可得

Fb=kl1+kl2+kl3+kl4

(2)

式中:k为弹簧弹性系数;l1—l4为各方向上弹簧形变量。

通过计算车厢的左轮所受压力Fzl与右轮所受压力Fyl,判断是否发生偏载。

Fzl=Fqb1+Fqb2+Fhb1+Fhb2

(3)

Fyl=Fqb3+Fqb4+Fhb3+Fhb4

(4)

式中:Fqb1—Fqb4分别为前转向架4个方向的弹簧受力;Fhb1—Fhb4分别为后转向架4个方向的弹簧受力。

当列车左右偏载时,|Fzl-Fyl|/(Fzl+Fyl)≥0.2。

2.2 多车厢分布装载牵引模型

通过电子轨道衡可获得短时间dt内中部槽下放的散装物料质量m,利用m=ρV(ρ为物料密度)得到物料体积V;依据dt内测得的车厢速度v,可近似得到dt内车厢装载物料的长度vdt;利用超声波传感器可测得已装物料高度[8],通过计算车厢高度与已装物料高度的差值,获得待装物料高度H。由此可建立物料体积与车厢速度、物料高度的关系式:

(5)

式中W为车厢宽度。

车厢速度v与牵引电动机频率f的关系式:

v=λfd

(6)

式中:λ为控制参数;d为车厢装载过程中的行驶距离。

将式(6)代入式(5),两边同时约去积分可得f与H,d的关系式:

f=V/(WλdH)

(7)

牵引电动机频率f与牵引电动机转速n的关系式[9]:

n=60f(1-s)/p

(8)

式中:s为牵引电动机转差率;p为牵引电动机旋转磁场的极对数。

由式(6)—式(8)可知,根据待装物料高度H、物料质量m及车厢装载过程中的行驶距离d可动态调节牵引电动机频率f,进而改变牵引电动机转速n,从而实时控制车厢速度v,以实现散装物料的多车厢分布均衡装载。

3 基于FWA-FRNN的散装物料装车控制

3.1 FWA

FWA是一种新的群体智能优化算法,可用于优化求解问题,给出最佳的优化结果。FWA主要步骤如下。

(1) 初始化烟花个体。根据所要求解的空间集合U,在U内随机产生一些烟花,每个烟花个体表示U中的1个解。

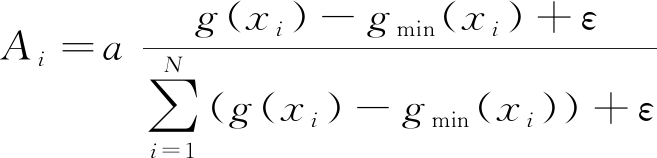

(2) 确定烟花爆炸半径及火花数。U内第i(i=1,2,…,N,N为烟花数)个烟花个体xi爆炸后产生的爆炸半径Ai和火花数Si分别为[10]

(9)

(10)

式中:a为用来控制最大爆炸半径的常数;g(xi)为适应度函数值;gmin(xi)为烟花种群中适应度最小值;ε为用来避免分母为零的常数;b为用来限制火花数的常数;gmax(xi)为烟花种群中适应度最大值。

(3) 对爆炸后的烟花个体进行变异操作。

![]()

(11)

式中:![]() 为高斯变异后的烟花个体;r为常数,服从均值和方差均为1的高斯分布。

为高斯变异后的烟花个体;r为常数,服从均值和方差均为1的高斯分布。

(4) 选择新的烟花种群。将爆炸变异后产生的烟花个体与原烟花种群中的个体重新组合形成下一代候选烟花种群ω。ω内适应度函数值最小的烟花个体直接保留为下一代,其余个体采用轮盘赌法进行随机选择,被选中的概率为[11]

![]()

(12)

式中D(xc)为ω中未被选中烟花个体xc(c=1,2,…,N,c≠i)之间的距离。

(5) 迭代终止判断。若达到最大迭代次数,停止迭代,否则返回步骤(2),继续迭代。

3.2 RFNN

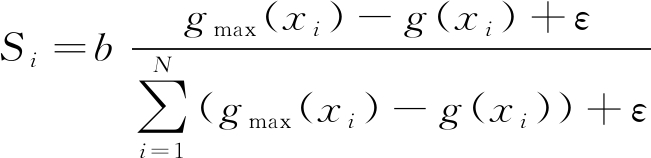

RFNN分为参数输入层、隶属度函数层、规则制定层、递归记忆层、后件T-S型层、参数输出层[12],如图2所示。

图2 RFNN结构

Fig.2 Structure of RFNN

参数输入层:该层的各神经元节点分别代表第j(j=1,2,…,q,q为输入参数数量)个输入参数Ij。

隶属度函数层:该层的每个神经元节点代表1个隶属度函数,采用高斯函数作为隶属度函数。

![]()

(13)

式中:uj为隶属度函数值;Ej,σj分别为高斯函数的均值与方差。

规则制定层:该层的每个神经元节点代表1个模糊逻辑规则,其输出为

![]()

(14)

递归记忆层:在该层加入动态反馈调节,增强网络动态能力,并引入反馈权重τj,采用线性加和函数作为激活函数[13]。

![]()

(15)

式中:ηj为激活函数值;θj为内部变量,θj=δj+τj。

后件T-S型层:该层的每个神经元节点代表δj与θj相乘得到的连接权重φj。

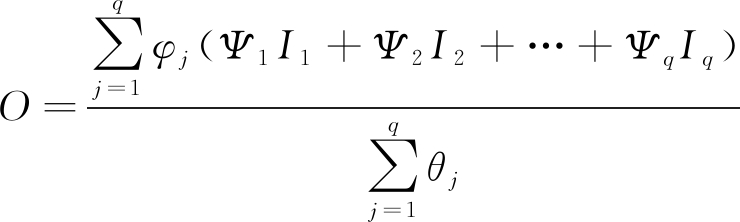

参数输出层:该层先对Ij与模糊参数Ψj的乘积进行求和,再与φj相乘实现去模糊化,最终输出精准的控制参数O。

(16)

3.3 FWA-RFNN

为了使RFNN能够在对数据进行分析的基础上依然具有强大的自学习能力,不断自主调整参数,利用FWA优化RFNN权重,具体步骤如下。

(1) 对权重进行初始化。设定RFNN权重初始化区间为[-1,1],以每个烟花个体xi所处的位置表示RFNN的权重φxi,每一个烟花个体xi代表RFNN中的1个神经元[14]。

(2) 计算适应度函数值。通过不断的迭代运算使RFNN的实际输出值与期望输出值的差值越来越小,当达到理想的输出值时获得最优的连接权重与反馈权重。烟花种群中每个烟花个体的适应度函数值为

![]()

(17)

式中αxi为RFNN的期望输出值;![]() 为RFNN的实际输出值。

为RFNN的实际输出值。

(3) 烟花种群寻优。通过式(9)、式(10)求得烟花个体爆炸后产生的烟花半径和火花数,再利用式(11)对爆炸后的烟花个体进行变异操作,然后通过式(17)计算烟花种群中全部个体的适应度函数值,并依据式(12)选择最优的烟花个体组合成下一代新的烟花种群[15]。

(4) 迭代终止判断。当达到最大迭代次数时,停止迭代,选出烟花种群中具有最小适应度函数值g(xi)和最大欧氏距离![]() 的烟花个体,并组合成最优烟花种群;当未达到最大迭代次数时,继续迭代。

的烟花个体,并组合成最优烟花种群;当未达到最大迭代次数时,继续迭代。

(5) 更新权重。通过最优烟花种群对RFNN的权重进行更新。

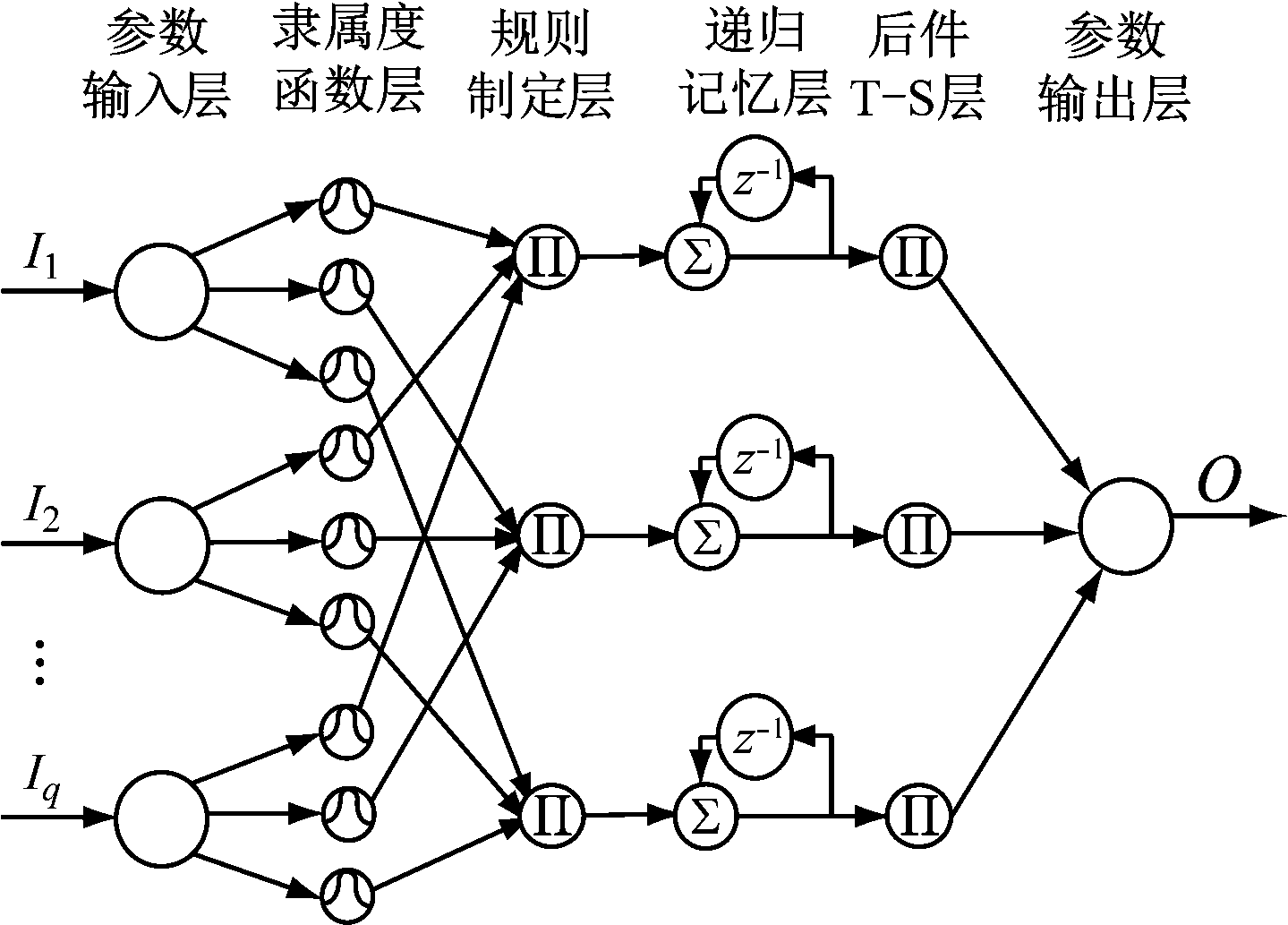

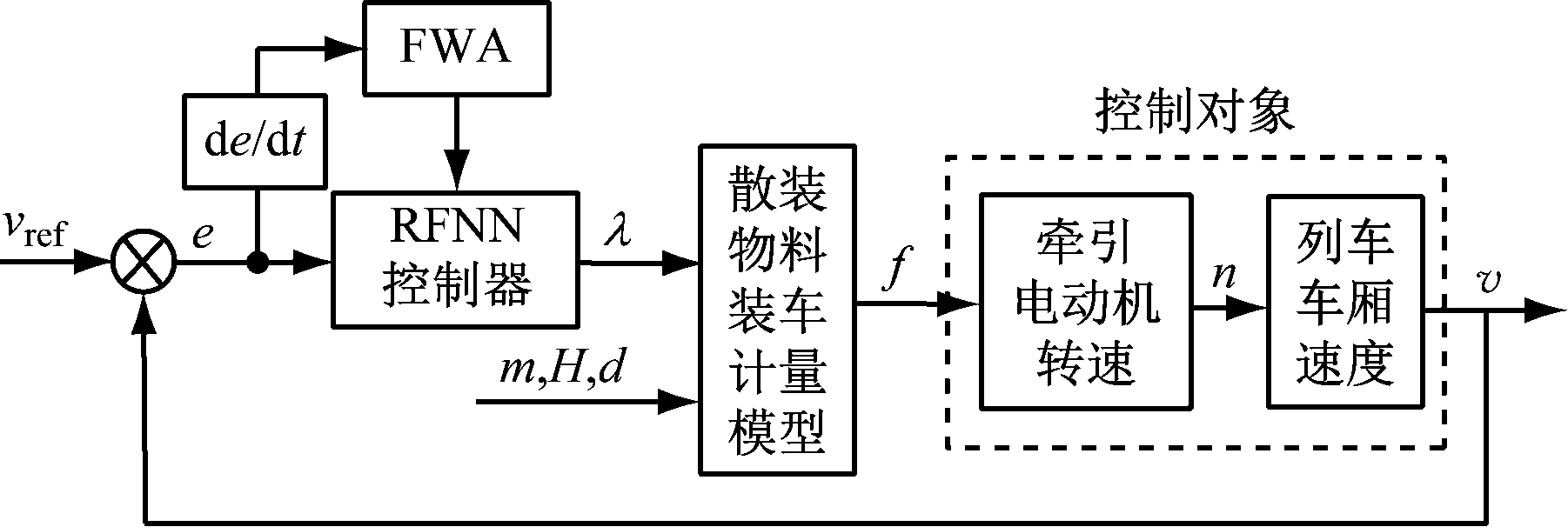

3.4 基于FWA-RFNN的装车控制策略

基于FWA-RFNN的装车控制策略如图3所示。将列车车厢速度的实测值v与设定值vref进行比较,得到偏差e作为RFNN控制器的输入,通过RFNN控制器对e进行模糊化、动态记忆调节、去模糊化等处理,并利用FWA对RFNN权重进行优化,使RFNN控制器自适应输出修正后的控制参数λ;依据散装物料装车计量模型,根据各传感器采集的物料质量m、物料高度H、车厢装载过程中的行驶距离d及RFNN控制器输出的λ,求得所需调节的牵引电动机频率f,进而改变牵引电动机转速n,从而调整列车车厢速度,实现散装物料的无偏载装车。

图3 基于FWA-RFNN的装车控制策略 Fig.3 Loading control strategy based on FWA-RFNN

4 仿真验证

为验证FWA-RFNN的有效性,采用Matlab R2019b软件进行仿真实验。硬件环境:Intel Core i7-9750处理器,NVIDIA GeForce GTX1650显卡,8 GB内存。软件环境:Windows10操作系统,Eclipse运行平台。

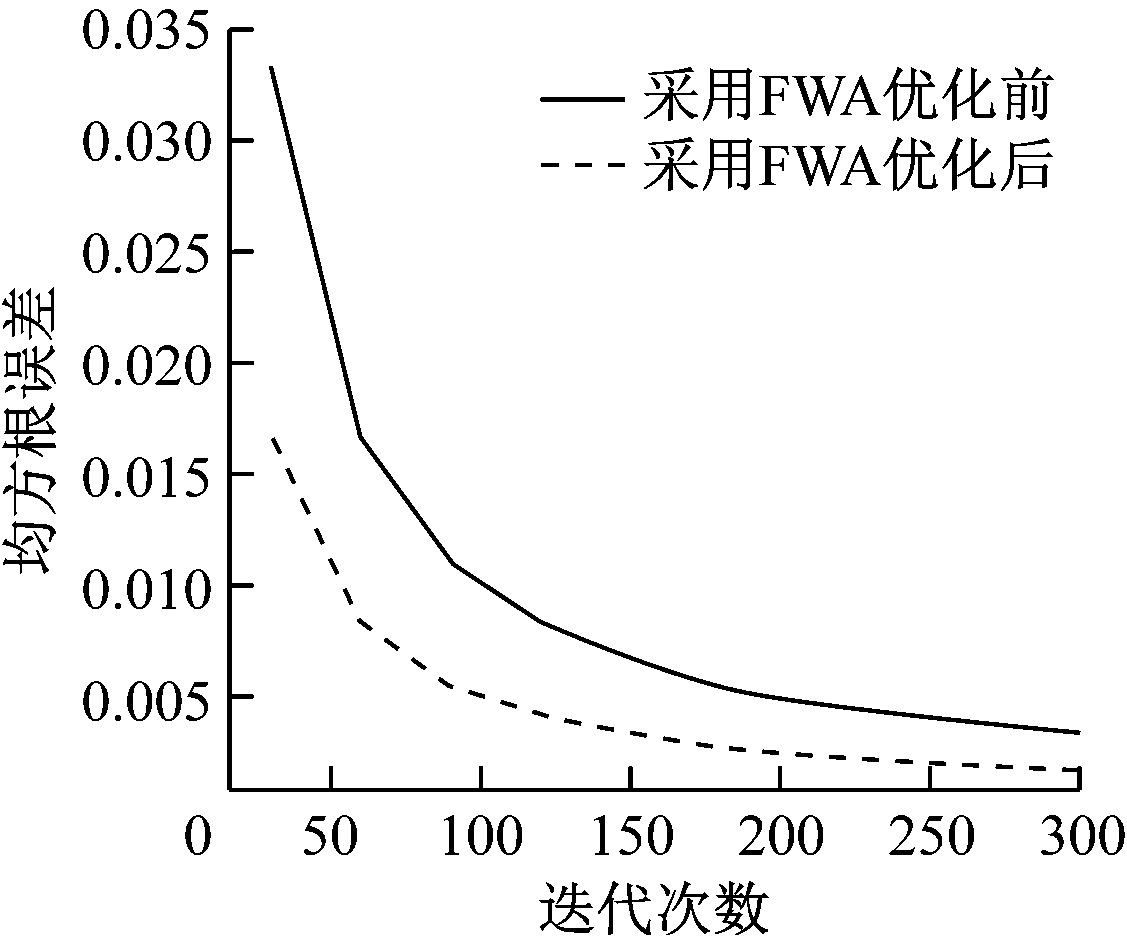

使用200个样本数据对RFNN进行训练。实验参数设置:初始烟花种群个数为40,每个烟花种群产生爆炸火花数为30,FWA终止条件为迭代次数大于300,FWA的学习率为0.03。为了评估FWA对RFNN的优化效果,采用均方根误差作为评估指标。FWA优化RFNN前后均方根误差曲线如图4所示。可看出经 FWA优化后的RFNN均方根误差明显减小,且收敛速度更快。

图4 FWA优化RFNN前后均方根误差曲线

Fig.4 Root mean square error curves before and after optimization of RFNN by FWA

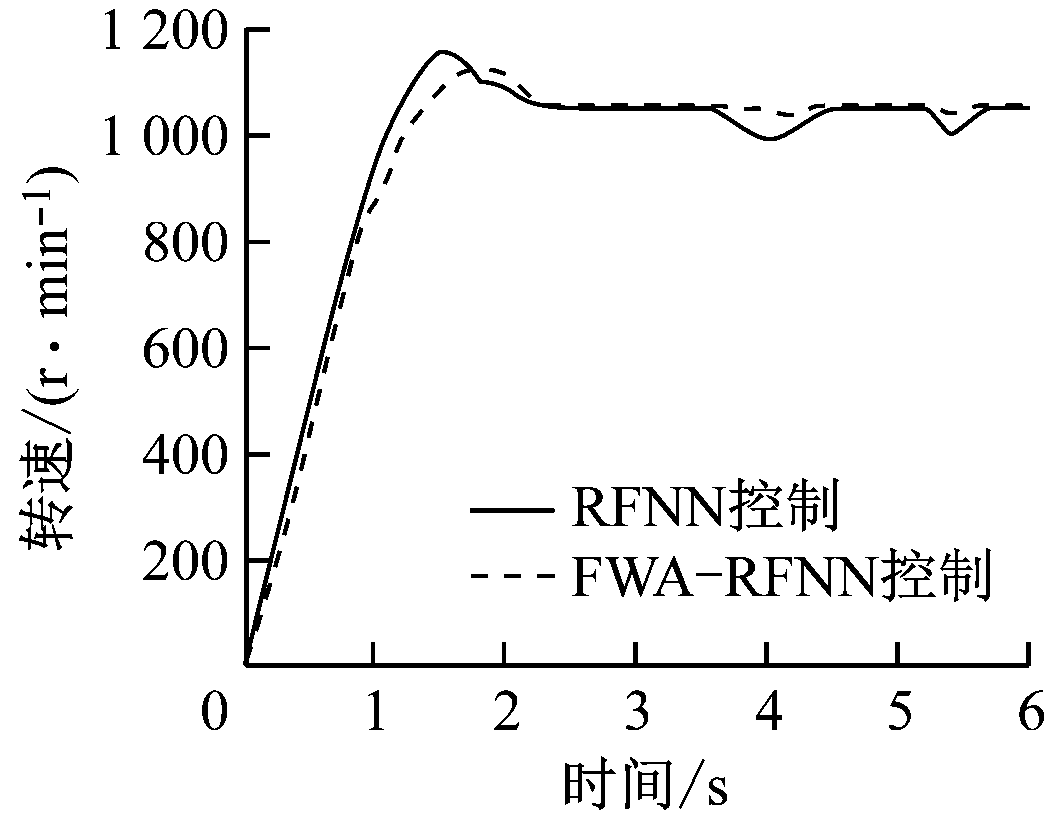

分别利用RFNN与FWA-RFNN控制牵引电动机转速,结果如图5所示。可看出FWA-RFNN相对于RFNN能更快地调节牵引电动机转速至恒定值,且牵引电动机转速保持稳定,表明FWA-RFNN在保持列车车厢行驶稳定性方面具有良好的控制效果,满足多车厢分布均衡装载的要求。

图5 FWA优化RFNN前后牵引电动机转速曲线

Fig.5 Traction motor speed curves before and after optimization of RFNN by FWA

5 应用效果

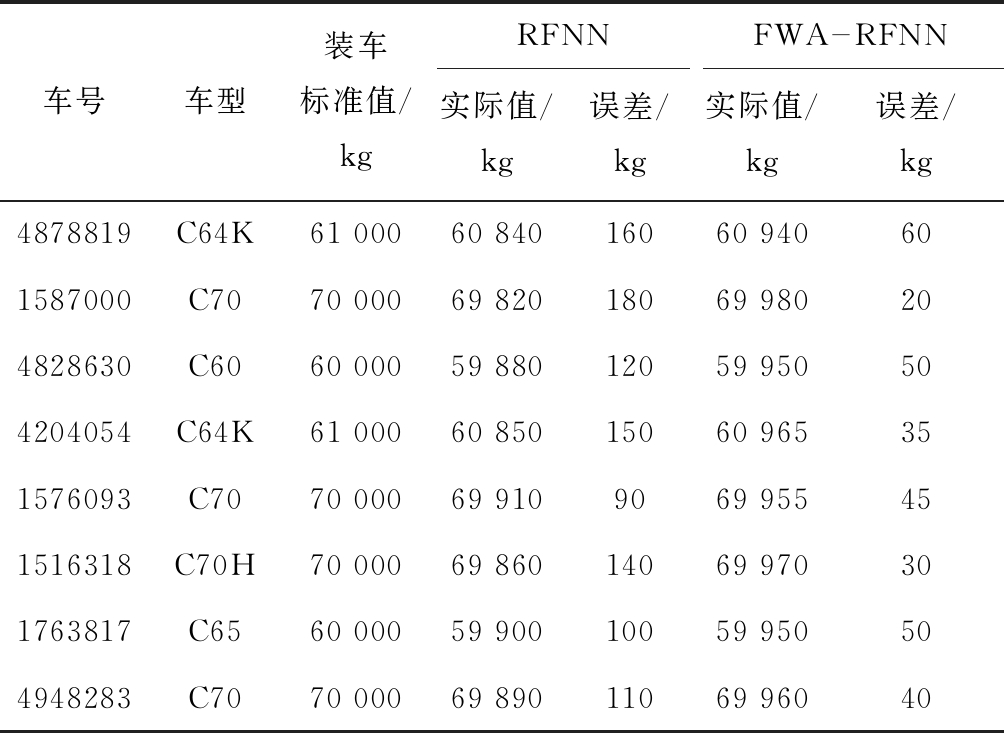

基于FWA-RFNN的散装物料智能装车系统已应用于淮北矿业(集团)有限责任公司桃园煤矿。分别基于RFNN和FWA-RFNN控制的实际装车效果对比见表1,可看出基于FWA-RFNN控制的装车误差明显减小,提高了装车精度。

表1 FWA优化RFNN前后装车效果对比

Table 1 Loading effect comparison before and after optimization of RFNN by FWA

车号车型装车标准值/kgRFNNFWA-RFNN实际值/kg误差/kg实际值/kg误差/kg4878819C64K61 00060 84016060 940601587000C7070 00069 82018069 980204828630C6060 00059 88012059 950504204054C64K61 00060 85015060 965351576093C7070 00069 9109069 955451516318C70H70 00069 86014069 970301763817C6560 00059 90010059 950504948283C7070 00069 89011069 96040

6 结语

基于FWA-RFNN的散装物料智能装车系统通过激光测距仪、超声波传感器和电子轨道衡等实时采集车厢速度、物料高度和物料质量等信息;利用FWA对RFNN的权重进行优化,RFNN控制器根据车厢速度实际值与设定值的偏差自适应输出精准的控制参数;依据散装物料装车计量模型,根据采集的物料高度、物料质量、车厢装载过程中的行驶距离及RFNN控制器输出的控制参数,动态调节牵引电动机频率,进而改变牵引电动机转速,从而实时控制车厢速度,以实现散装物料的多车厢分布均衡装载。结果表明,经FWA优化后的RFNN控制器可快速调节车厢速度,且保持速度稳定,满足多车厢分布均衡装载的要求,同时提高了装车精度。

[1] 王洋洋,鲍久圣,阴妍,等.煤炭快速装车系统监测与控制技术研究现状[J].工矿自动化,2016,42(9):27-32.

WANG Yangyang,BAO Jiusheng,YIN Yan,et al.Research status of monitoring and control technology of rapid coal loading system[J].Industry and Mine Automation,2016,42(9):27-32.

[2] 王文雅,李振福.轴辐式中国国内煤炭运输网络构建[J].大连海事大学学报,2020,46(1):75-88.

WANG Wenya,LI Zhenfu.Hub-and-spoke network construction of China's domestic coal transportation[J].Journal of Dalian Maritime University,2020,46(1):75-88.

[3] 郭欣.全自动矿山铁路装车系统的设计与开发[J].煤炭科学技术,2010,38(10):89-93.

GUO Xin.Design and development of full automatic mine railway loading system[J].Coal Science and Technology,2010,38(10):89-93.

[4] 董志明.煤炭快速装车系统检测与控制技术现状及趋势分析[J].自动化应用,2019(11):120-121.

DONG Zhiming.Analysis of the status and trends of detection and control technology for rapid coal loading system[J].Automation Application,2019(11):120-121.

[5] 李佛垚,李晓林.筒仓定量装车系统加料阀门的模糊控制[J].煤炭工程,2015,47(6):109-111.

LI Foyao,LI Xiaolin.Fuzzy control of feeding valve of silo ration loading system[J].Coal Engineering,2015,47(6):109-111.

[6] 刘学东,汪秉文.基于混合控制技术的煤炭装车过程分层控制[J].华中科技大学学报(自然科学版),2010,38(4):70-73.

LIU Xuedong,WANG Bingwen.Hierarchical control for coal loading using hybrid control technique[J].Journal of Huazhong University of Science and Technology(Nature Science Edition),2010,38(4):70-73.

[7] DOLTSINIS I S.A note on the stiffness and flexibility natural approach to the triangular spring cell[J].Engineering Computations,2018,35(3):1130-1139.

[8] 雷天华.煤炭销售铁路装车站自动控制系统[D].徐州:中国矿业大学,2016.

LEI Tianhua.Automatic control system of the coal sales railway loading station[D].Xuzhou:China University of Mining and Technology,2016.

[9] 刘文俊,李学明,陈志文,等.基于频率自适应PLL的传动系统牵引电机转速实时估计[J].电子测量与仪器学报,2020,34(5):157-164.

LIU Wenjun,LI Xueming,CHEN Zhiwen,et al.Real-time estimation for traction motor speed of drive system based on PLL with adaptive frequency[J].Journal of Electronic Measurement and Instrumentation,2020,34(5):157-164.

[10] 周华艳,周建中,何中政,等.基于烟花量粒子群算法的水库群联合优化调度[J].水电能源科学,2018,36(10):84-87.

ZHOU Huayan,ZHOU Jianzhong,HE Zhongzheng,et al.Joint optimal operation of reservoir group based on hybrid fireworks quantum particle swarm algorithm[J].Water Resources and Power,2018,36(10):84-87.

[11] XUE Yu,ZHAO Binping,MA Tinghuai,et al.A self-adaptive fireworks algorithm for classification problems[J].IEEE Acess,2018,6:44406-44416.

[12] 周杉杉,李文静,乔俊飞.基于自组织递归模糊神经网络的PM2.5浓度预测[J].智能系统学报,2018,13(4):509-516.

ZHOU Shanshan,LI Wenjing,QIAO Junfei.Prediction of PM2.5 concentration based on self-organizing recurrent fuzzy neural network[J].CAAI Transactions on Intelligent Systems,2018,13(4):509-516.

[13] 丁海旭,李文静,叶旭东,等.基于自组织递归模糊神经网络的BOD软测量[J].计算机与应用化学,2019,36(4):331-336.

DING Haixu,LI Wenjing,YE Xudong,et al.BOD soft-sensing based on self-organizing recurrent fuzzy neural network[J].Computers and Applied Chemistry,2019,36(4):331-336.

[14] 马创涛,邵景峰.烟花算法改进BP神经网络预测模型及其应用[J].控制工程,2020,27(8):1324-1331.

MA Chuangtao,SHAO Jingfeng.Prediction model based on improved BP neural network with fireworks algorithm and its application[J].Control Engineering of China,2020,27(8):1324-1331.

[15] 吴新忠,胡建豪,魏连江,等.矿井通风网络的反向增强型烟花算法优化研究[J].工矿自动化,2019,45(10):17-22.

WU Xinzhong,HU Jianhao,WEI Lianjiang,et al.Research on opposition-based enhanced fireworks algorithm optimization for mine ventilation network[J].Industry and Mine Automation,2019,45(10):17-22.