0 引言

随着煤炭开采深度与强度的增大,地应力水平不断升高,巷道围岩松软、破碎程度越来越严重,锚杆与锚索破断失效现象增多,巷道顶板冒落的危险性增大,造成深部巷道支护难度增加[1-2]。受成矿地质条件的影响,我国许多矿区的主采煤层上部为复合顶板,复合顶板岩层裂隙发育、层间粘结力小,且强度低、整体稳定性差,巷道开挖后容易离层破坏[3-4],深部复合顶板巷道支护技术是亟待解决的技术难题之一[5-6]。

柏建彪等[7]针对深部复合顶板极软煤层巷道围岩破坏特点,提出了运用注浆及锚杆支护控制巷道围岩稳定、加强顶板支护强度、充分利用围岩自身承载能力的支护理念。康红普等[8-9]针对复杂困难巷道地质条件,提出了高预应力、高刚度支护理念。姜耀东等[10]研究了高强度高预应力锚杆(索)、金属网和喷浆加固及U型钢在控制围岩变形中的互补作用,提出了极软岩回采巷道互补控制支护技术。高明仕等[11]针对厚层软弱复合顶板巷道单一长度的锚索加强支护无法形成稳固的承载结构的特点,提出了“锚杆+短锚索+长锚索”的梯次支护技术。杨峰等[12]通过理论分析、数值模拟结合工程实践,对复合顶板巷道变形破坏机理及相应的锚杆支护技术进行了研究。

本文以晋城蓝焰煤业股份有限公司成庄矿53182巷为工程背景,分析了复合顶板巷道变形破坏特征,研究了不同锚杆预紧力对复合顶板离层的控制作用,提出了高预应力长短锚索相结合的深部复合顶板巷道支护方案,可有效控制深部复合顶板巷道的变形破坏。

1 工程概况

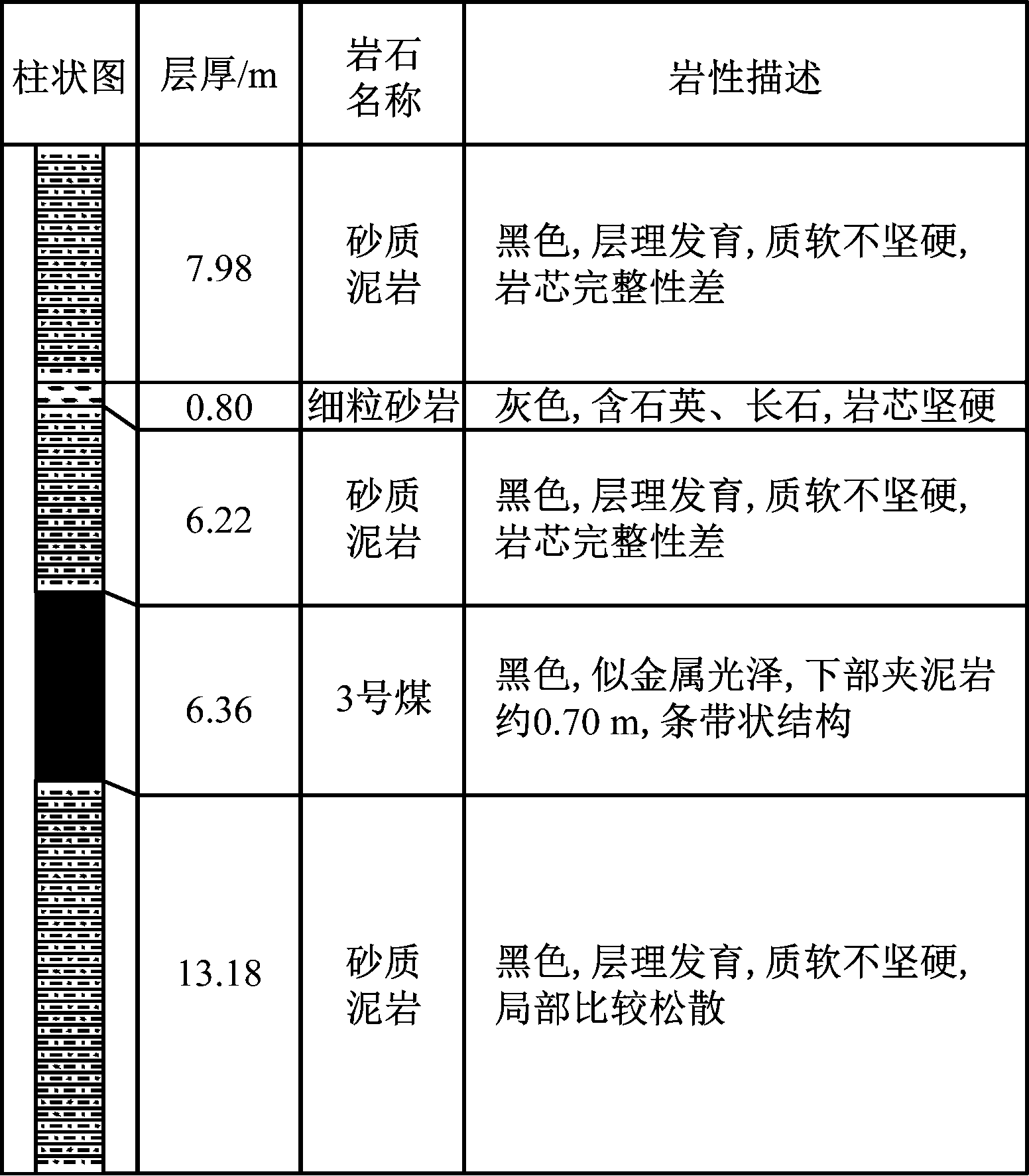

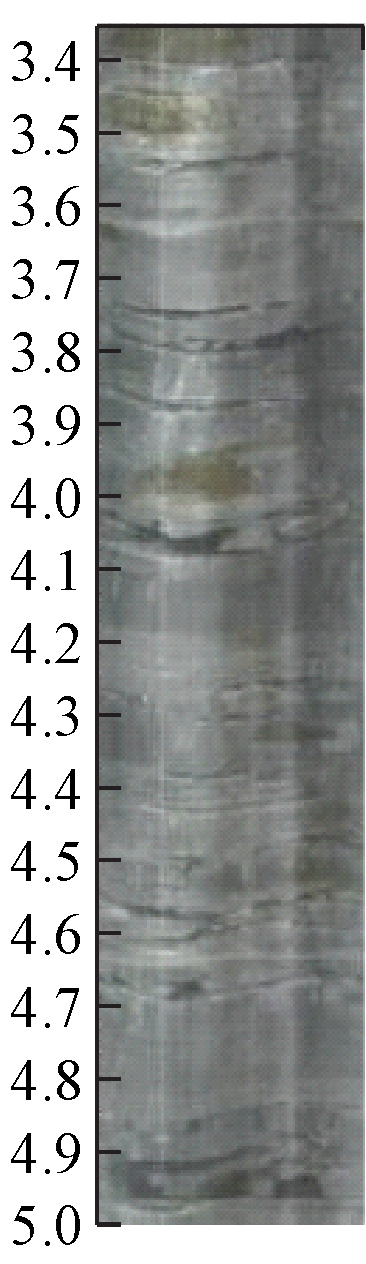

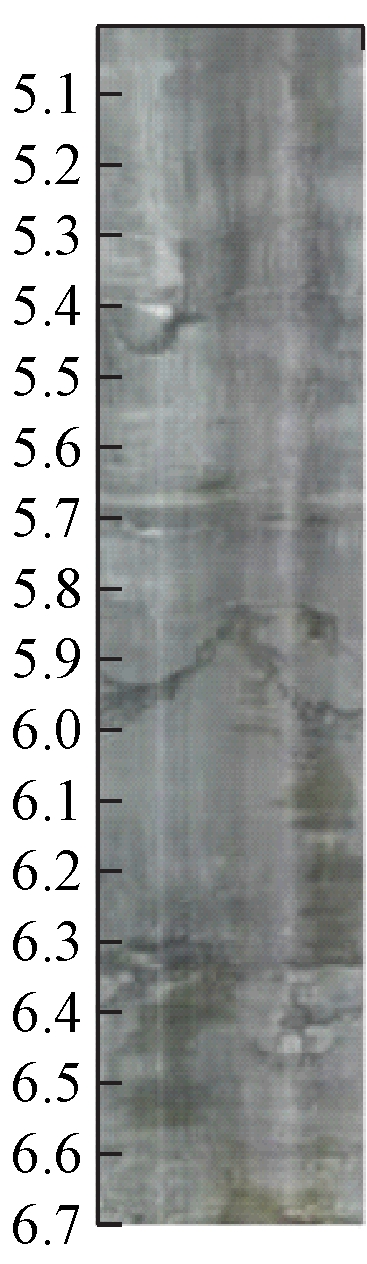

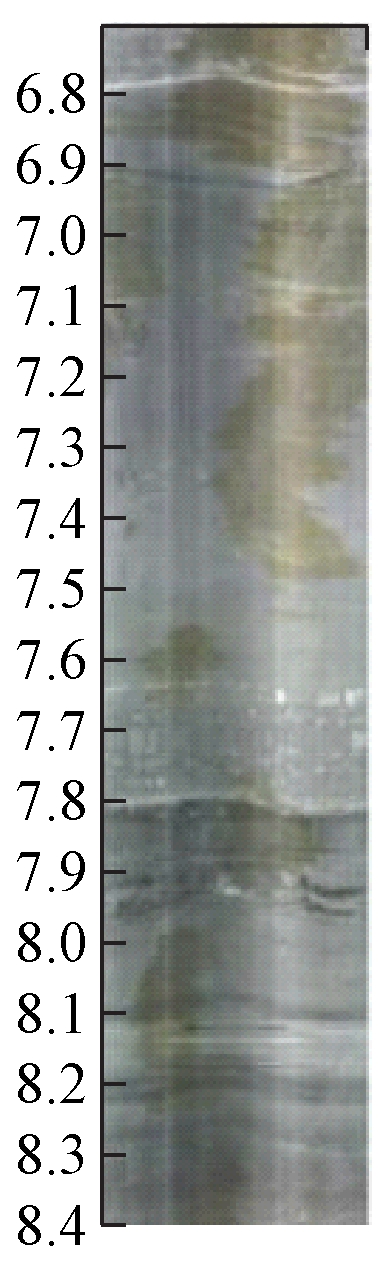

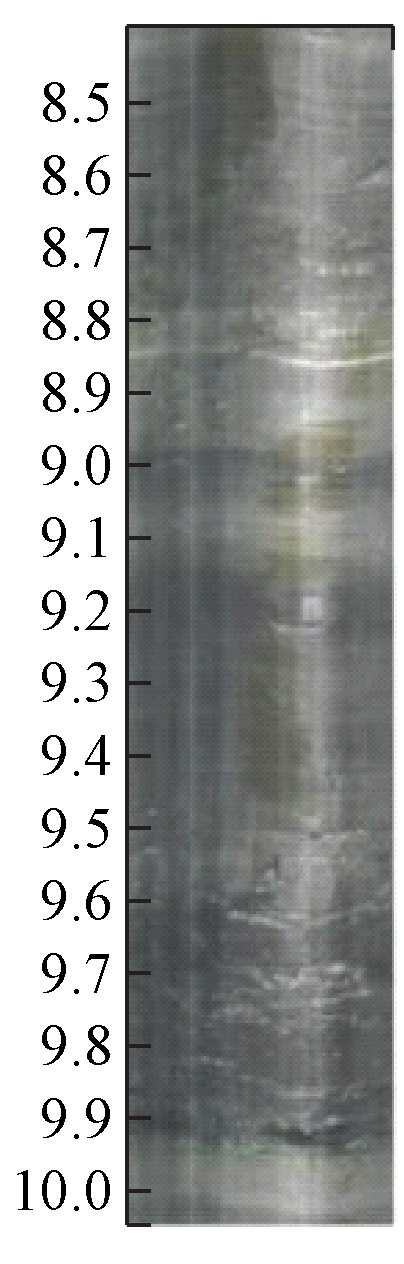

成庄矿5318工作面主采3号煤层,工作面埋深600 m左右,煤层平均厚度为6.36 m,倾角为4°。工作面岩性柱状图如图1所示。直接顶为砂质泥岩,平均厚度为6.22 m,直接顶中局部含有泥岩、煤线等,层理发育,岩层间胶结性差,属于典型的复合顶板岩层。直接顶上部为细粒砂岩和砂质泥岩,平均厚度分别为0.80,7.98 m,中间含有若干煤线、炭质泥岩夹层。煤层底板为厚度13.18 m的砂质泥岩。工作面范围有断层、褶皱等小型构造,小型构造区域顶板破碎,对巷道支护有较大影响。

图1 工作面岩性柱状图

Fig.1 Rock stratum histogram of working face

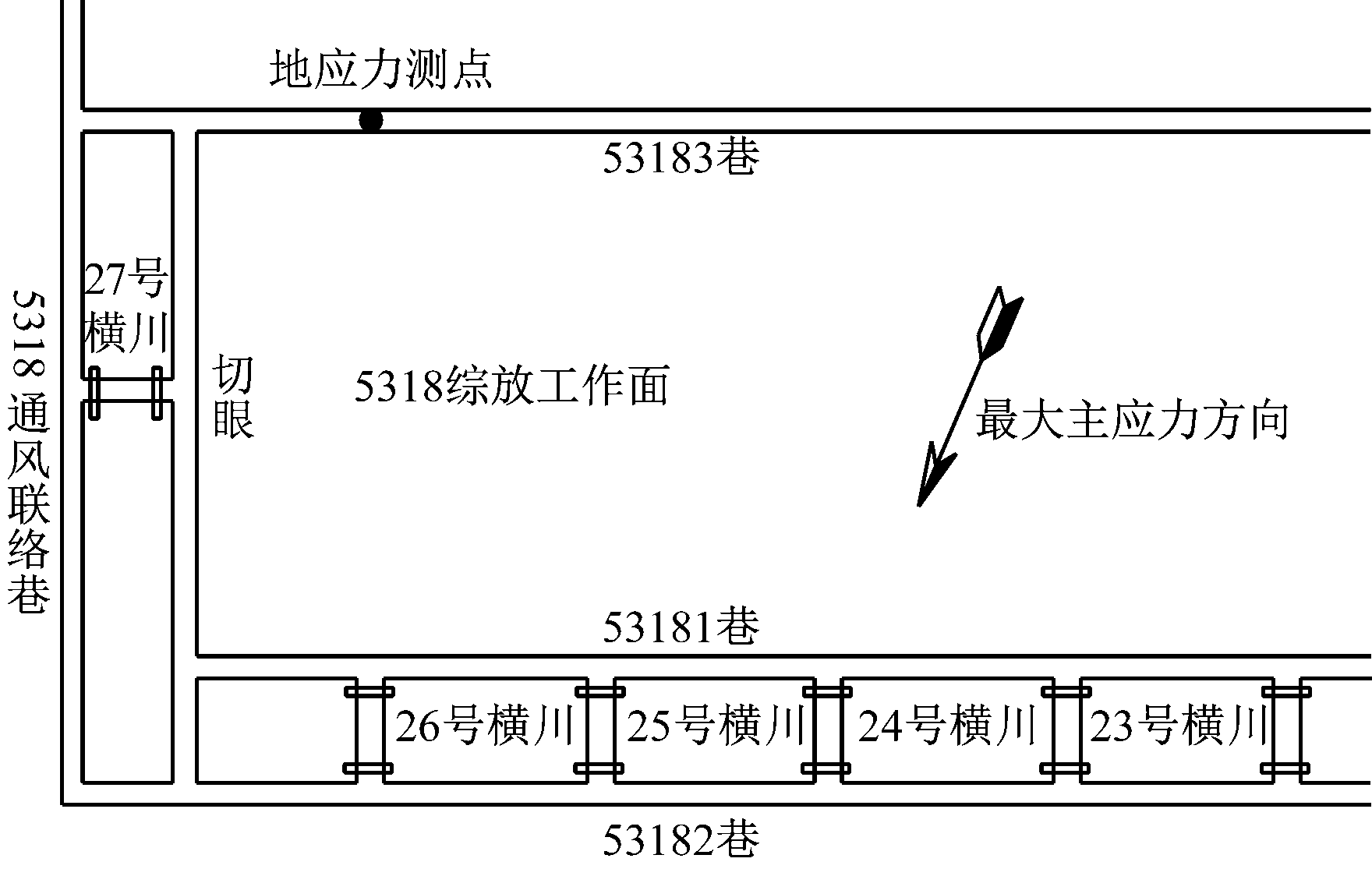

工作面巷道布置如图2所示。53182巷宽5 m、高3.5 m,沿3号煤层顶板掘进。巷道顶板采用锚杆支护,锚杆长度为2.4 m,每排布置6根锚杆,锚杆间排距1 m×1 m,锚杆中部打设锚索,锚索长度为7.4 m,每排布置3根锚索;巷帮布置4根锚杆,锚杆间排距1 m×1 m,顶板和两帮均采用菱形金属网护顶和护帮。

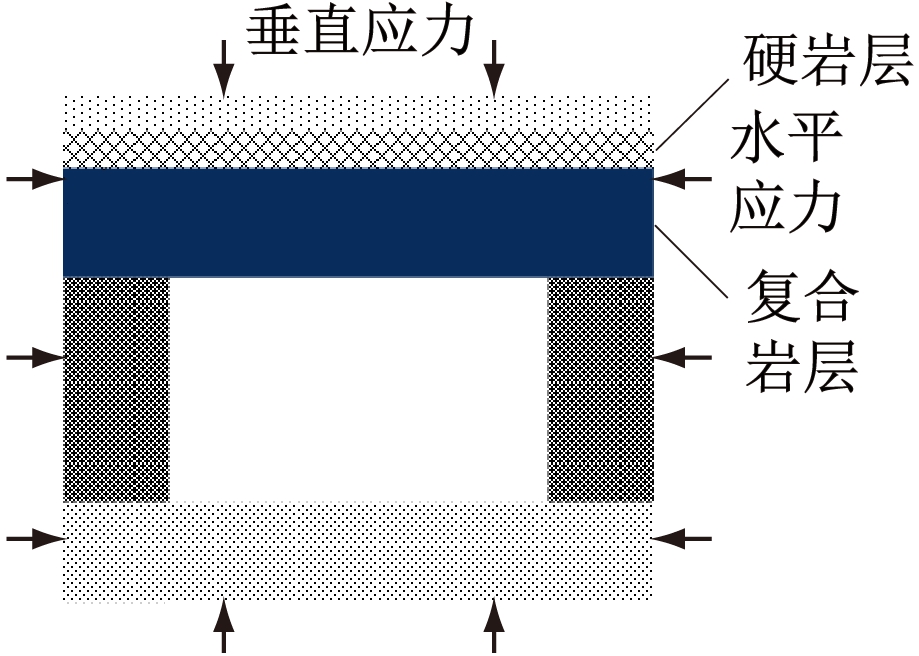

5318工作面地应力测试结果:最大水平主应力为15.29 MPa,垂直主应力为11.36 MPa,最小水平主应力为8.31 MPa;最大水平主应力方向与53182

图2 工作面巷道布置

Fig.2 Roadway layout of working face

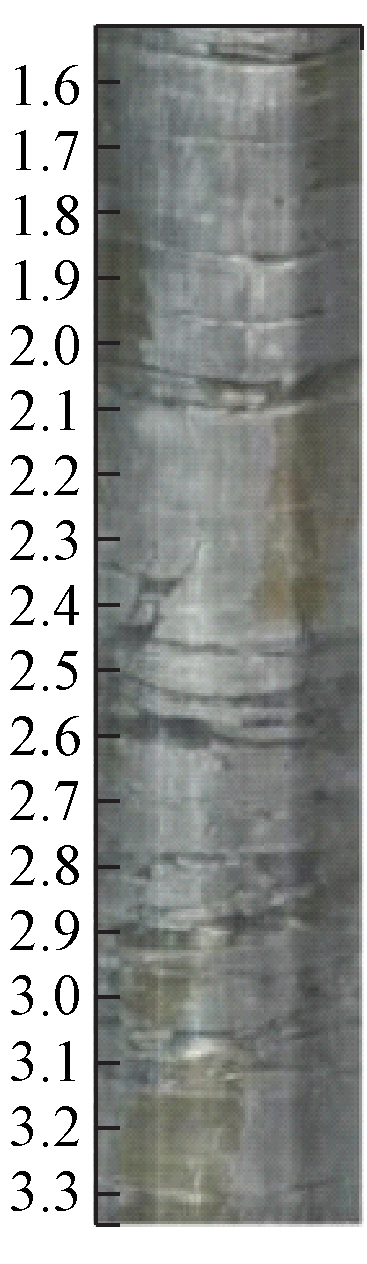

巷走向夹角为65.3°,大于45°,不利于巷道顶底板稳定。巷道顶板10 m范围内复合岩层单轴抗压强度测试结果:0~1.5 m范围内强度为0~10 MPa,强度极低;1.5~4.5 m范围内强度为15~25 MPa,强度中等;4.5~5.5 m范围内强度为0~10 MPa,强度极低;5.5~7 m范围内强度为50~55 MPa,强度较高;7~10 m范围内强度为15~70 MPa,强度差异较大。整体来看,复合顶板岩层强度低,岩层类型多,各岩层强度差异大,不利于巷道围岩稳定。

2 深部复合顶板巷道变形破坏特征

2.1 顶板岩层变形破坏特征

53182巷开掘不久,顶板许多区域出现明显离层,浅部离层值达80 mm,深部离层值达40 mm,直接顶风化、破碎严重,顶板网兜较多,部分区域需要放掉部分碎矸,锚杆仅起到悬吊作用,已无主动支护能力。顶板中部出现弯曲下沉,锚杆受力达150 kN以上,个别区域出现锚杆和锚索破断现象,顶板维护困难。为了防止顶板持续变形破坏导致冒顶,打设了单体柱和工字钢梁进行补强支护,但未能有效控制顶板持续下沉,钢梁出现弯曲破坏,单体柱受力较大,许多单体柱出现超载卸压。

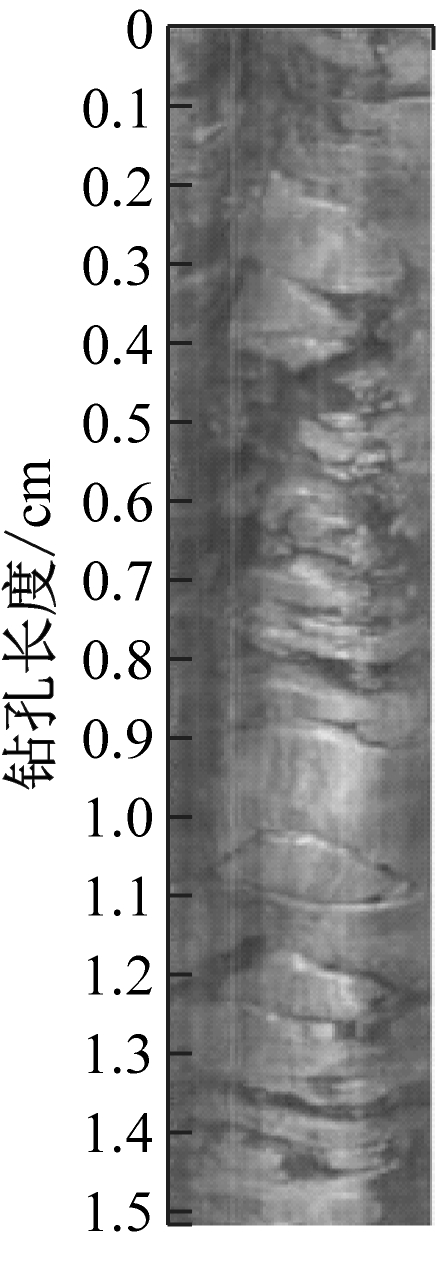

采用钻孔窥视仪对顶板离层明显区域进行窥视,结果如图3所示。可看出距顶板上方4 m范围内围岩破碎,不同岩层分界面出现明显的离层;距顶板上方4~6 m范围内存在较大离层;距顶板上方6 m以外岩层完整性相对较好,但顶板离层有向深部进一步发育的趋势,围岩未能保持稳定。

图3 顶板钻孔窥视结果

Fig.3 Peep results of roof drilling

2.2 顶板锚杆变形破坏特征

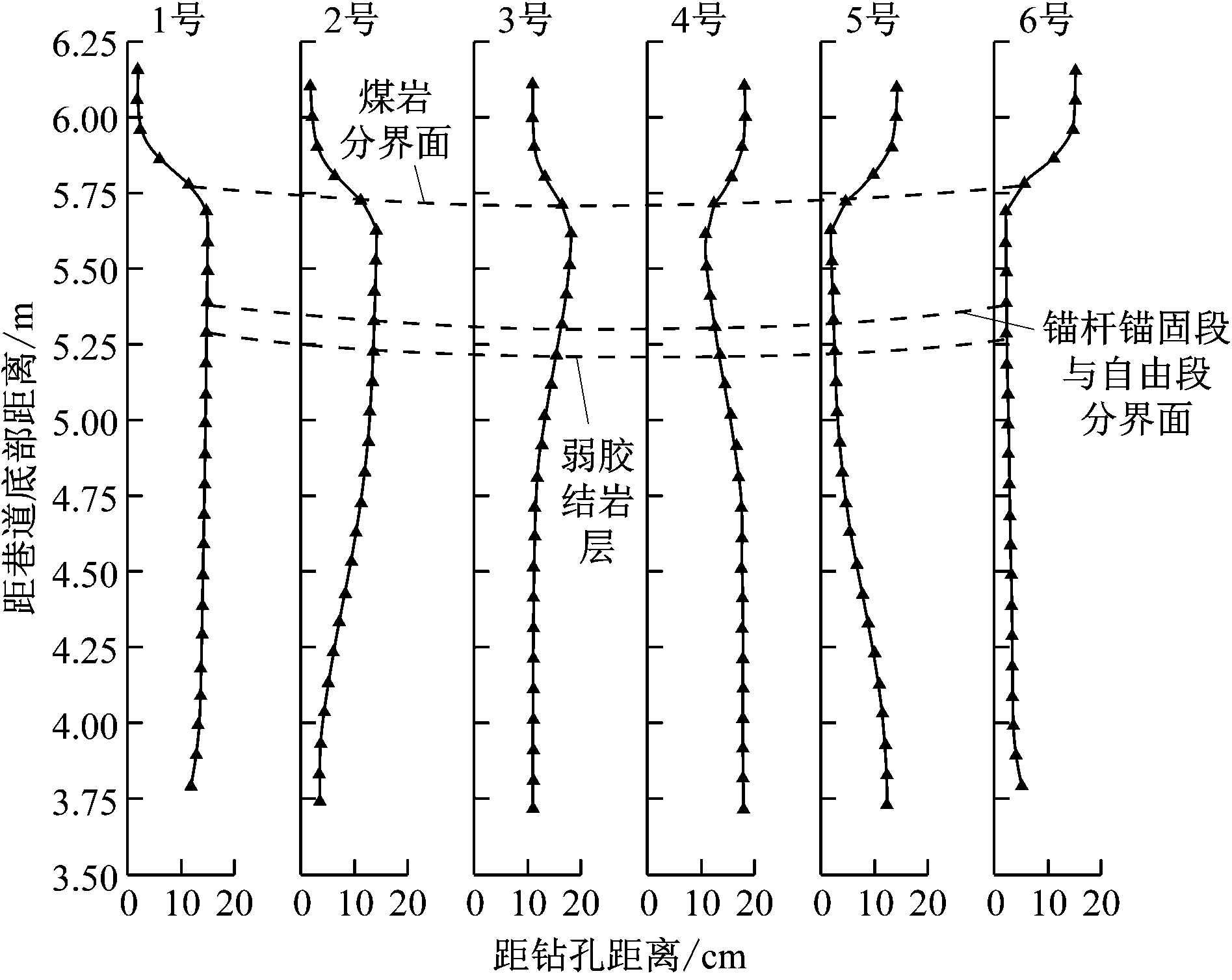

在53182巷顶板变形严重区域取出位于同一排的6根锚杆,从左至右分别为1—6号,锚杆变形素描如图4所示。

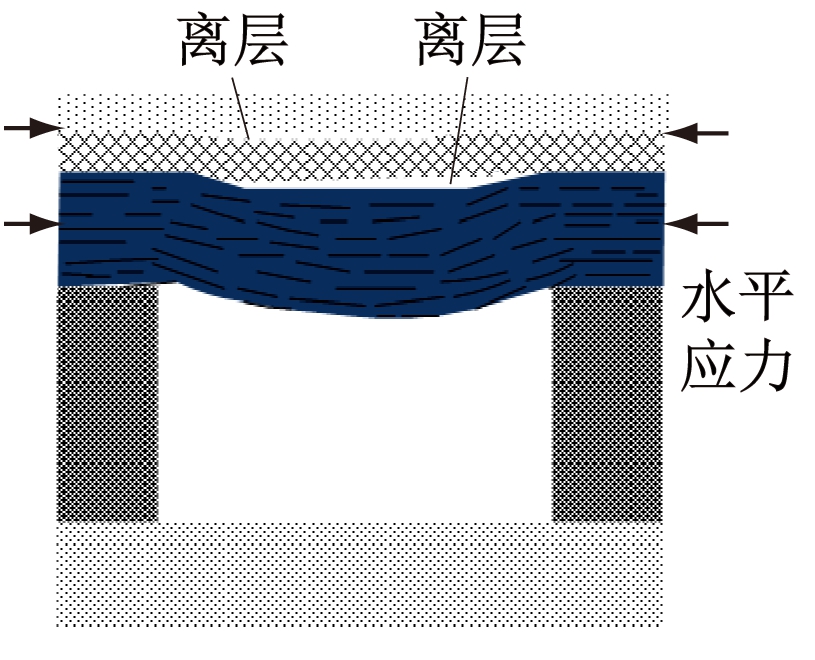

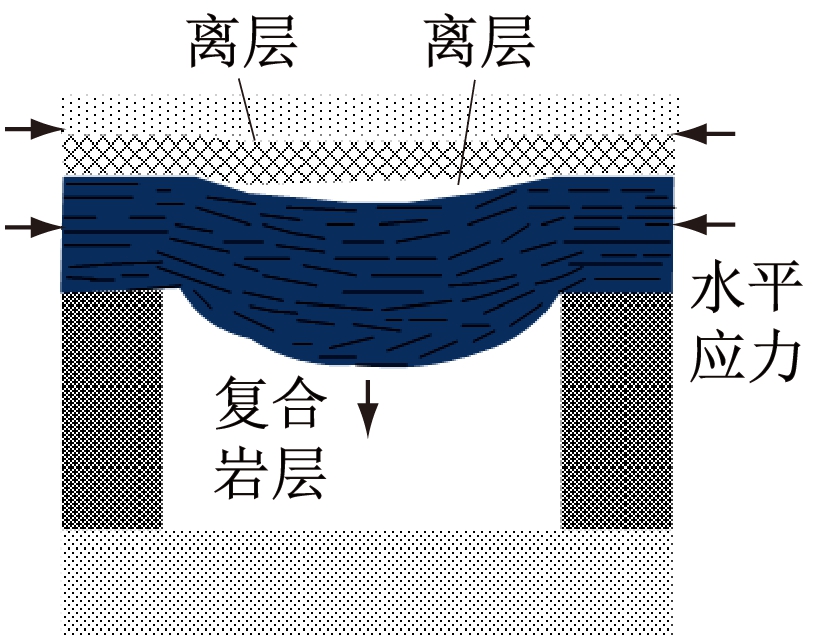

1号、6号锚杆取自顶角位置,在煤岩分界面附近锚杆出现明显剪切变形,变形量分别为18.2,17.6 cm,剪切变形方向朝向巷道中部;在弱胶结岩层和锚杆锚固段与自由段分界面处锚杆基本无剪切变形。2号、5号锚杆取自巷道顶板两侧,在煤岩分界面处锚杆剪切变形较大,变形量分别为23.5,15.4 cm;在弱胶结岩层和锚杆锚固段与自由段分界面处锚杆也有一定程度的剪切变形。3号、4号锚杆取自巷道顶板中部,与其他位置锚杆相比,中部锚杆在煤岩分界面处剪切变形程度较小,变形量分别巷道掘进初期,在锚杆和锚索的支护下,顶板岩层比较稳定,顶板未产生明显离层,顶板整体比较平整,未出现明显变形。巷道掘出1个月,顶板在水平应力和垂直应力的作用下出现轻微下沉,由于直接顶各岩层力学性质不同,各岩层弯曲变形不协调,致使相邻岩层间产生离层,但离层量相对较小,顶板基本处于稳定状态。巷道掘出3个月,顶板在水平应力、垂直应力及岩层自重等作用下产生强烈下沉,出现明显离层,且离层量较大,顶板处于临界失稳状态。巷道掘出6个月,顶板岩层进一步弯曲下沉,发生塑性破坏,岩层破碎呈块状,顶板支护失效,顶板处于失稳状态。

图4 顶板锚杆变形素描

Fig.4 Deformation sketch of roof bolt

为5.7,5.3 cm;在弱胶结岩层和锚杆锚固段与自由段分界面处锚杆剪切变形程度较大。

2.3 顶板岩层变形过程

53182巷复合顶板岩层变形过程如图5所示。

(a) 巷道掘进初期

(b) 巷道掘出1个月

(c) 巷道掘出3个月

(d) 巷道掘出6个月

图5 复合顶板岩层变形过程

Fig.5 Deformation process of composite roof strata

3 深部复合顶板巷道支护

3.1 锚杆预紧力对复合顶板岩层的控制作用

依据53182巷围岩地质条件和巷道断面尺寸,采用FLAC3D模拟软件建立复合顶板岩层模型(图6),模型尺寸为40 m×1 m×17.9 m(长×宽×高),共划分为20 580个单元和30 090个节点,锚杆锚固长度为800 mm,重力加速度为10 m/s2,模型采用大变形计算模式。锚杆及锚固段参数按照井下使用的型号进行设置,每根锚杆划分为24个pile单元,在锚固范围内共建7个interface单元模拟层理面。

图6 复合顶板岩层模型

Fig.6 Model of composite roof strata

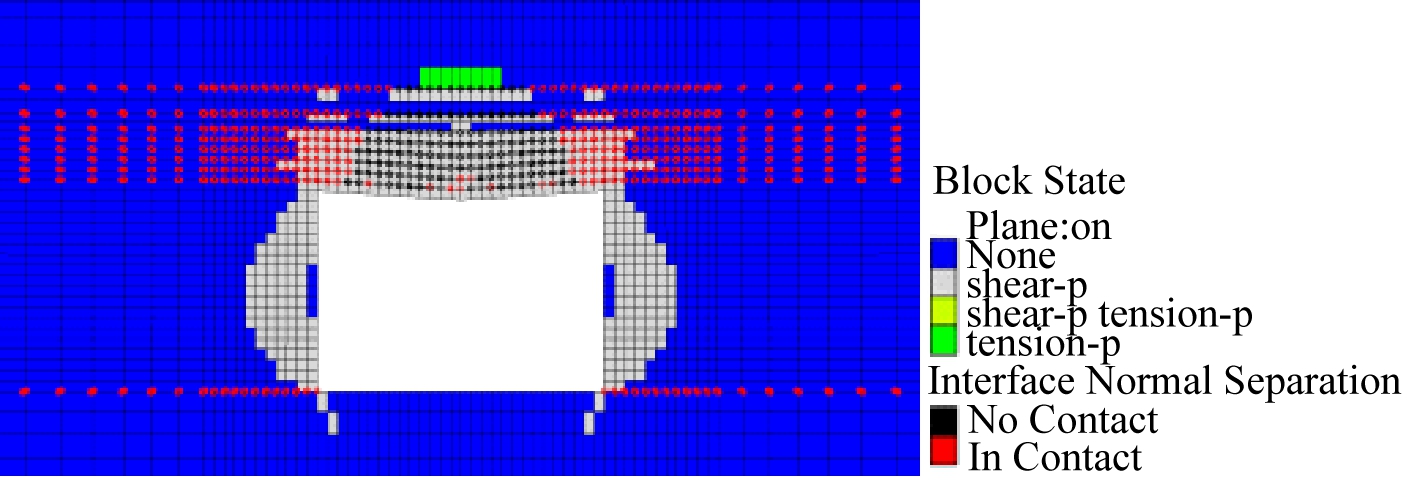

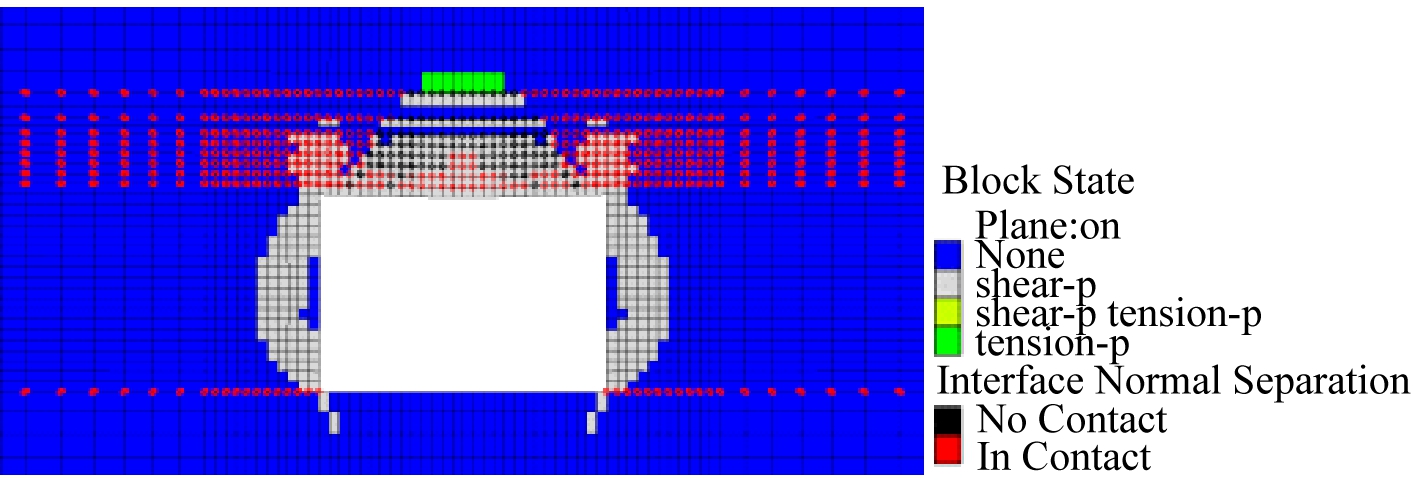

不同锚杆预紧力下顶板塑性区范围如图7所示。可看出打设锚杆后不进行预紧时,复合顶板岩层出现弯曲下沉,层理面间出现离层,浅部岩层主要依靠锚杆的悬吊作用固定在深部岩层中,岩层自稳性差,在长时间的风化作用下浅部岩层易出现失稳冒顶;预紧力为30 kN时,顶板塑性区范围有一定减小,但层理面间仍有一定的离层,复合顶板岩层自稳能力差;预紧力为120 kN时,顶板塑性区范围明显减小,复合顶板岩层稳定性明显提高;预紧力为180 kN时,顶板离层已基本消失,表明高预应力锚杆发挥了主动支护作用,有效抑制了复合顶板离层,提高了复合顶板岩层的整体强度、完整性与稳定性。

(a) 不预紧

(b) 预紧力30 kN

(c) 预紧力120 kN

(d) 预紧力180 kN

图7 不同锚杆预紧力下顶板塑性区范围

Fig.7 Plastic zone range of roof under different bolt preload

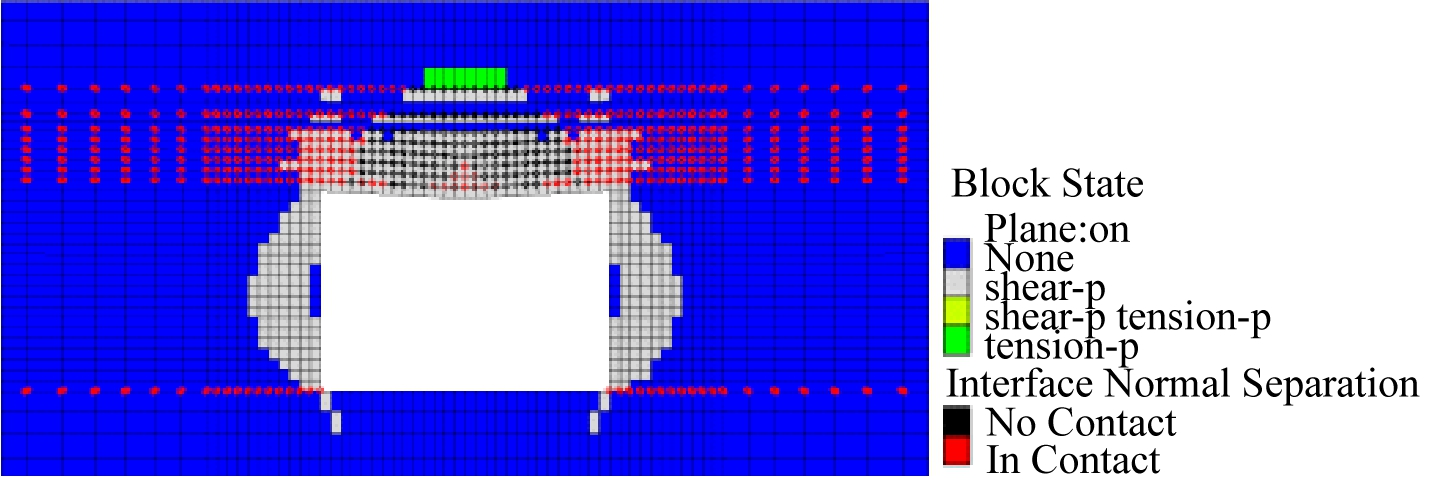

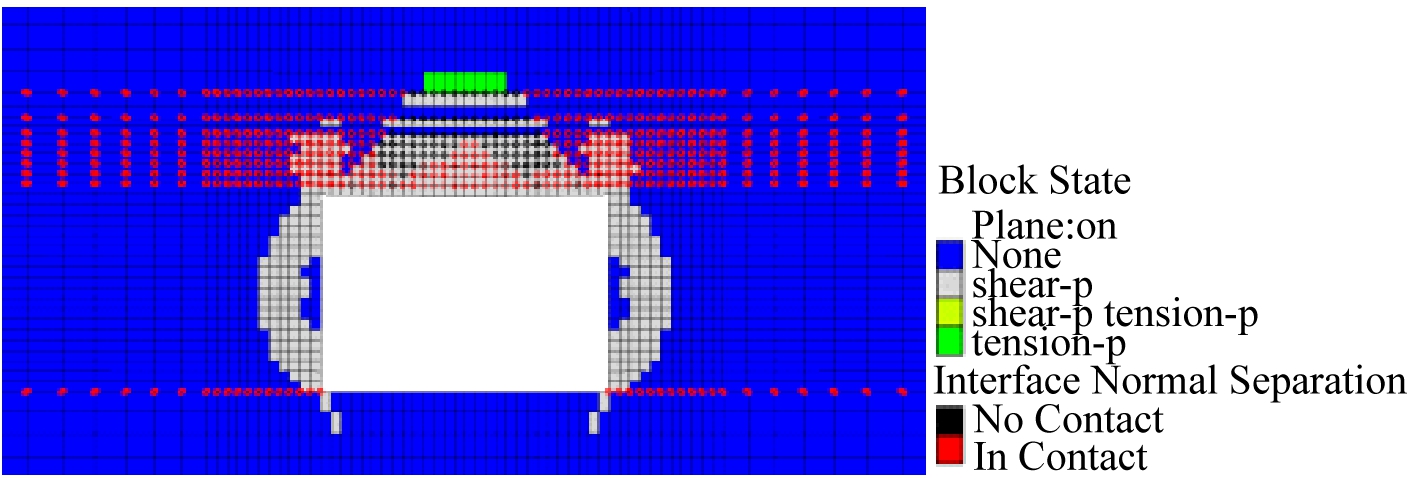

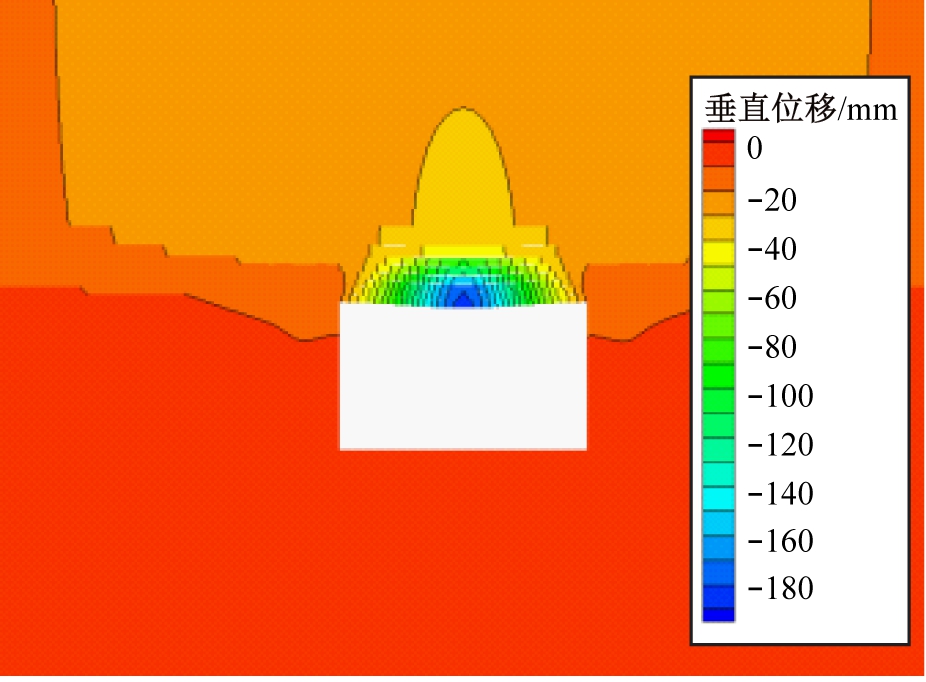

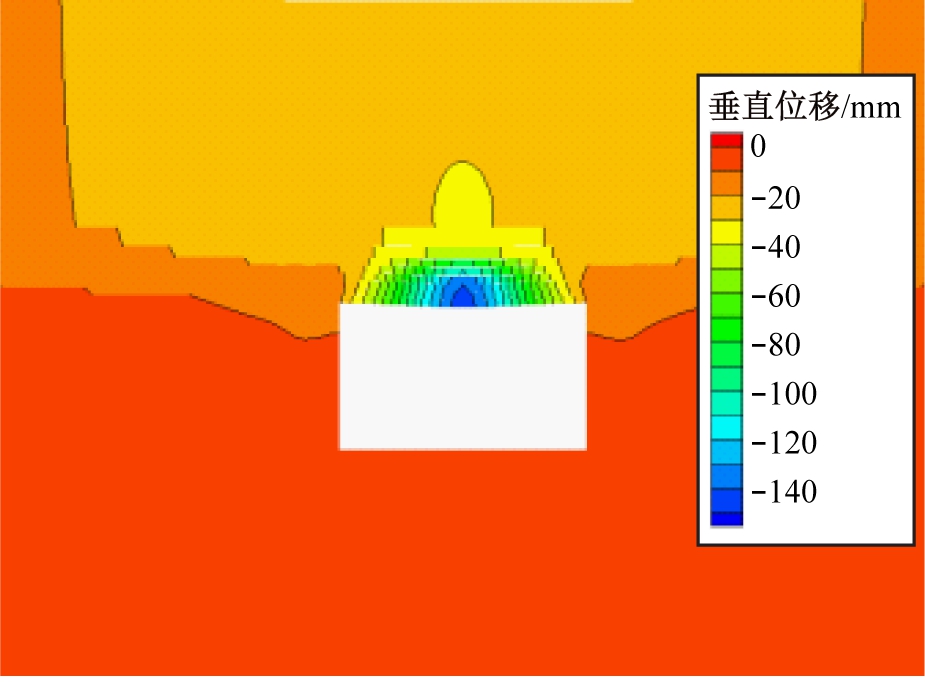

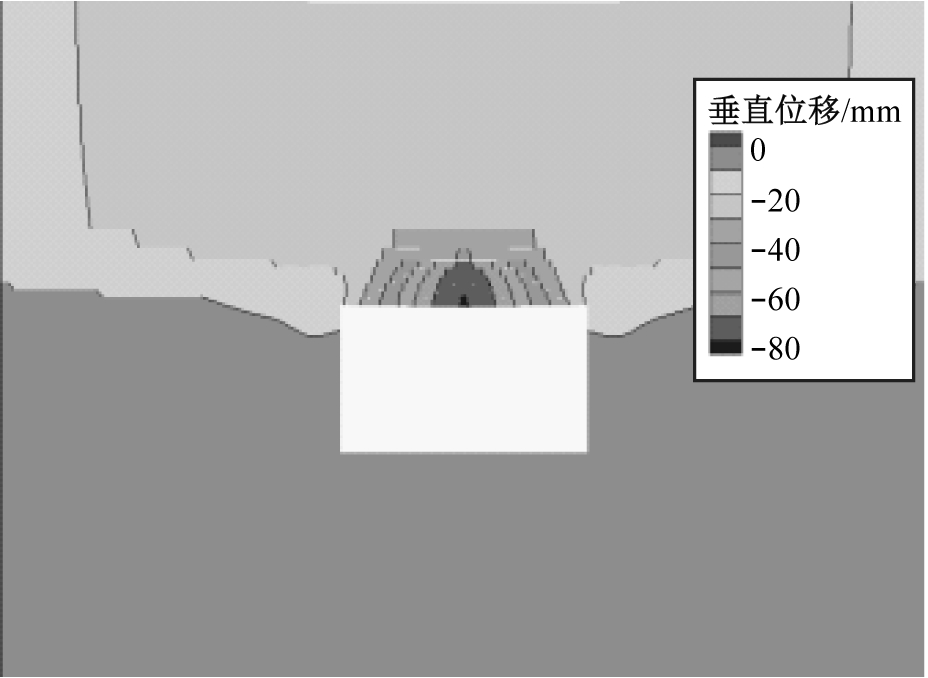

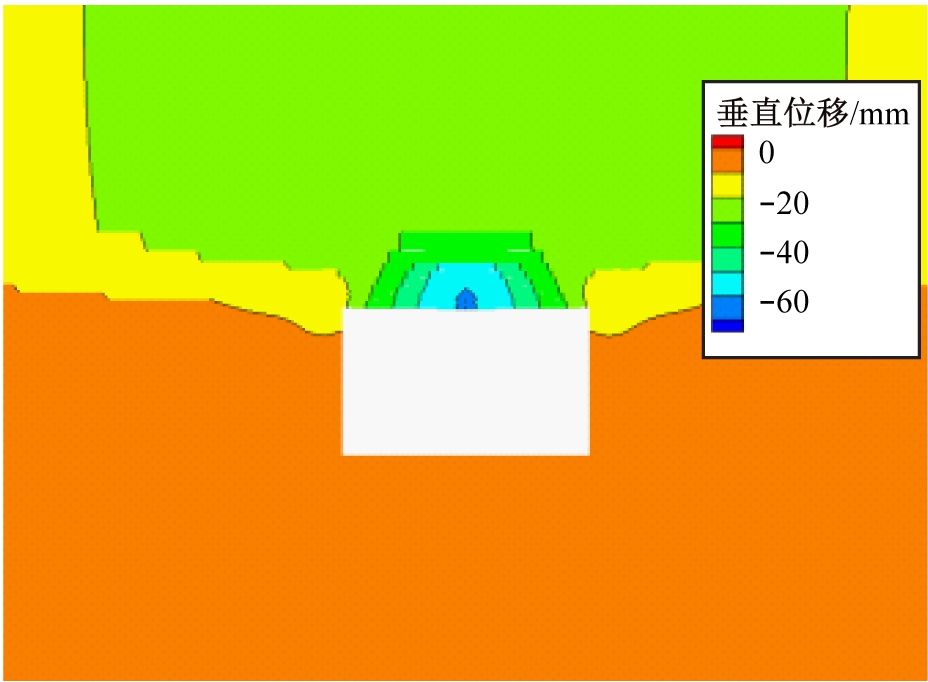

不同锚杆预紧力下顶板垂直位移如图8所示。可看出锚杆不施加预紧力时,顶板最大垂直位移为186 mm,顶板下沉明显,表明锚杆支护未能发挥浅部岩层的自承载能力,顶板稳定性差;随着预紧力的提高,顶板垂直位移逐渐减小,当预紧力增加至180 kN时,顶板最大垂直位移仅为60 mm左右,表明高预应力锚杆有助于提高围岩的自承载能力。

(a) 不预紧

(b) 预紧力30 kN

(c) 预紧力120 kN

(d) 预紧力180 kN

图8 不同锚杆预紧力下顶板垂直位移

Fig.8 Vertical displacement of roof under different bolt preload

3.2 深部复合顶板巷道支护对策

复合顶板巷道支护的关键在于控制顶板初期离层[13-15]。采用高预应力支护能有效控制复合顶板初期离层,具体支护对策如下。

(1) 大幅度提高锚杆(索)预紧力。高预应力锚杆(索)可大幅度提高复合顶板岩层的抗剪强度,阻止各岩层错动和滑动,抑制裂隙向顶板深部岩层发展。采用短锚索替代锚杆,可提高预紧力4~6倍。

(2) 复合顶板浅部和深部岩层支护相结合。复合顶板浅部岩层较破碎,采用短锚索可使浅部岩层形成预应力梁,且短锚索刚度大,可提高岩层抗剪强度;长锚索可充分调动复合顶板深部岩层的承载能力,避免浅部岩层失稳出现冒顶。

(3) 选用高刚度支护配件。钢筋网刚度大,能提高复合顶板岩层的完整性;W钢带增加了顶板的护表面积,对顶板破碎、易风化泥岩的控制作用更强,可使顶板形成一个整体结构。

4 工程实践

4.1 支护方案

53182巷支护参数:顶板金属网采用钢筋网和塑料网双层网护表,网的规格为长5.5 m、宽1.2 m;短锚索直径22 mm、长4.3 m,预紧力为250 kN,采用加长锚固的方式锚固,每排打设5根,锚索间距1 050 mm、排距1 000 mm,5根锚索采用W钢带连锁。每2排短锚索中部打设2根直径22 mm、长7.3 m的长锚索,锚固方式、预紧力等均与短锚索相同。

两帮采用直径22 mm、长2.4 m的锚杆支护,采用加长锚固的方式锚固,转矩为400 N·m;锚杆配合W钢护板和高强度拱形护板使用,网片采用菱形网(长3.5 m、宽1.2 m),锚杆间距900 mm、排距1 000 mm。

4.2 巷道围岩变形监测

为评估支护方案的安全性,分别在距切眼100,200 m处安装顶板离层仪和巷道表面位移测站,监测巷道围岩变形情况。采用LBY-3型顶板离层仪监测锚索支护范围内的离层值,浅部基点安装在距巷道顶板4 m处,用于监测顶板短锚索支护范围内的离层值,深部基点安装在距巷道顶板7 m处,用于监测顶板短锚索和长锚索支护范围内的离层值。采用十字布点法监测巷道表面位移,分别在巷道顶底板和两帮安装孔深400 mm的木桩,在木桩上安设弯形测钉,测钉上系上测绳,用钢卷尺测量测绳长度来确定巷道变形量。

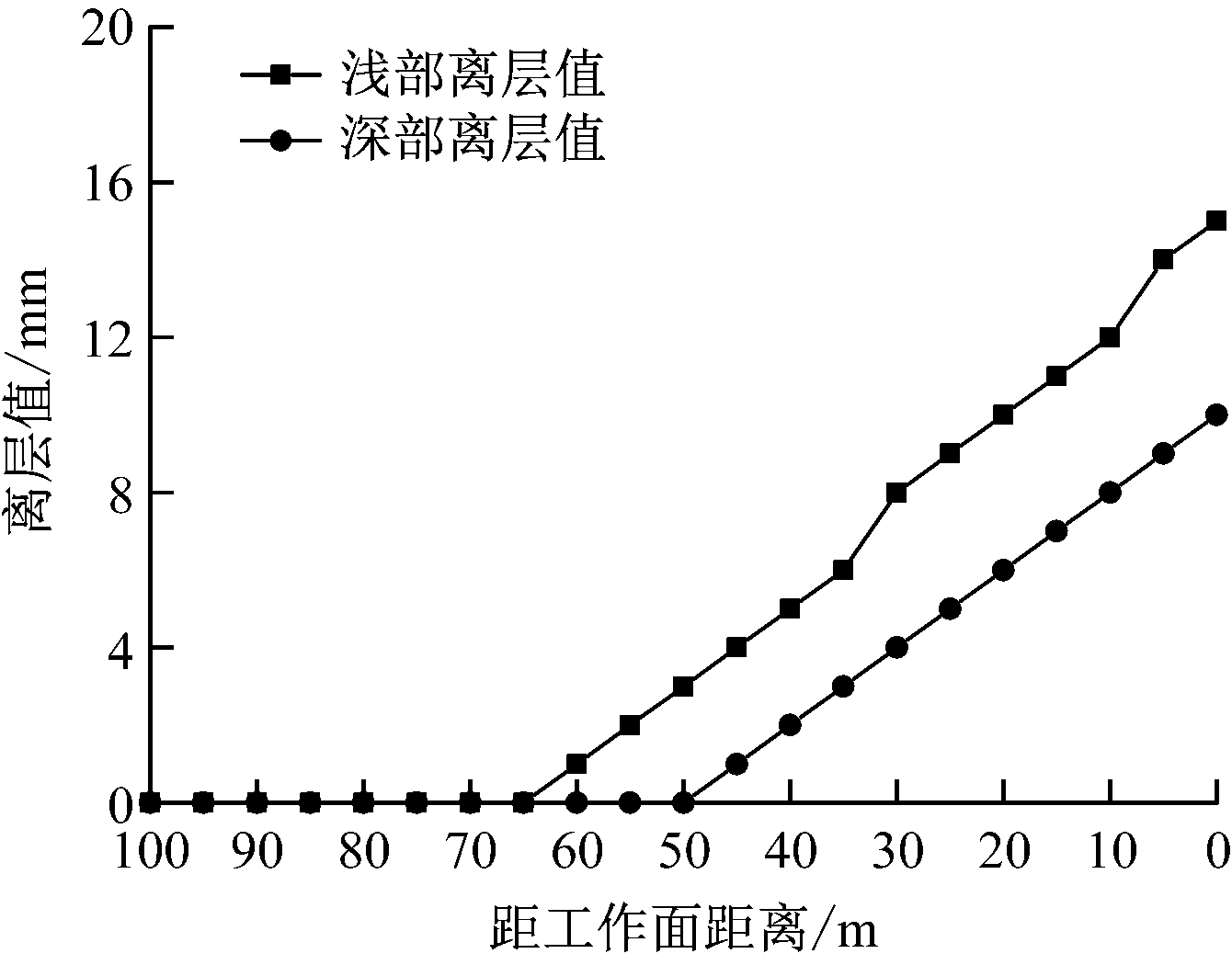

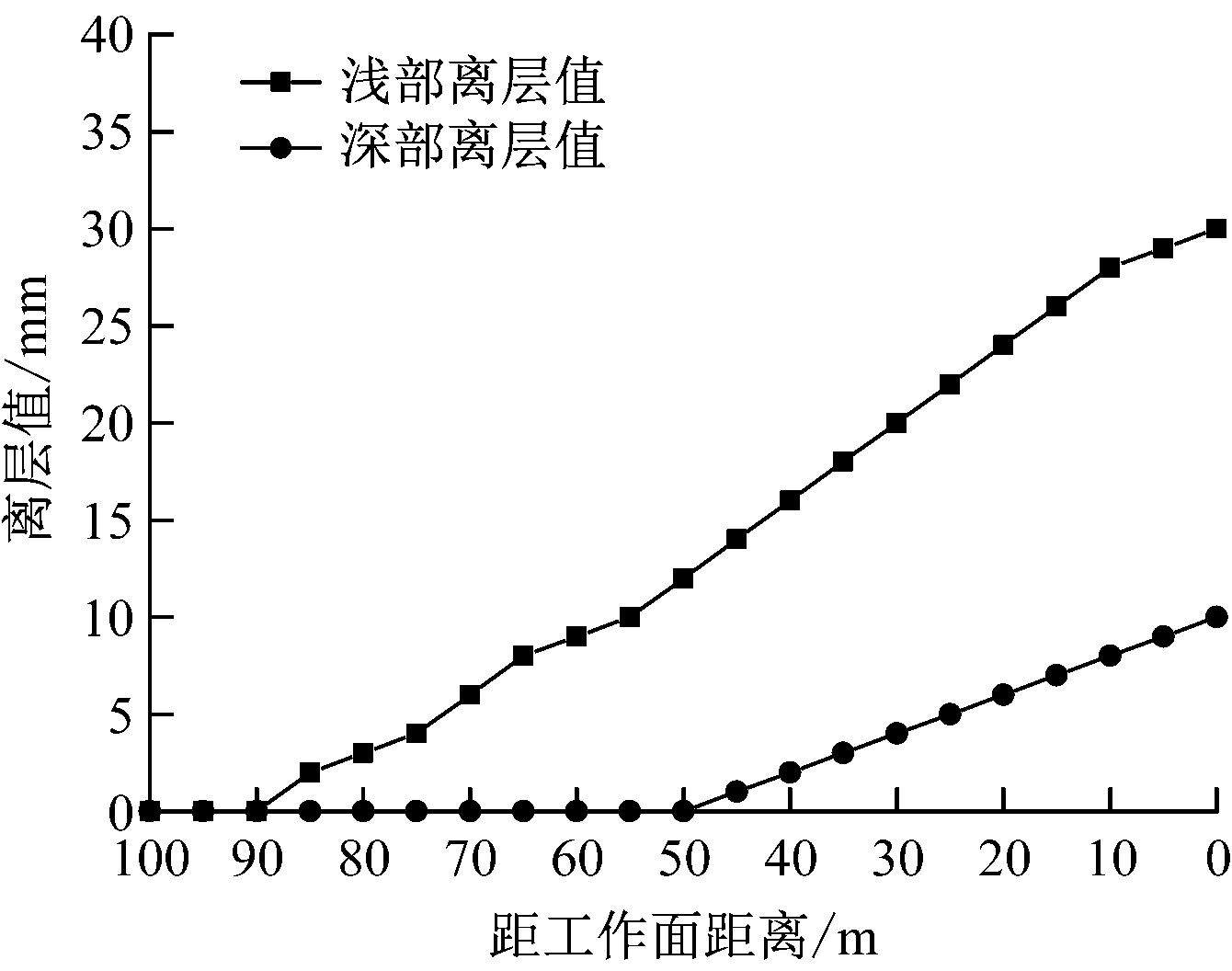

顶板离层监测曲线如图9所示。可看出距切眼100 m处最大浅部离层值为15 mm,最大深部离层值为10 mm;距切眼200 m处最大浅部离层值为30 mm,最大深部离层值为10 mm。整体来看,浅部和深部离层值均不大,表明巷道围岩比较稳定。

(a) 距切眼100 m处

(b) 距切眼200 m处

图9 顶板离层监测曲线

Fig.9 Monitoring curves of roof separation

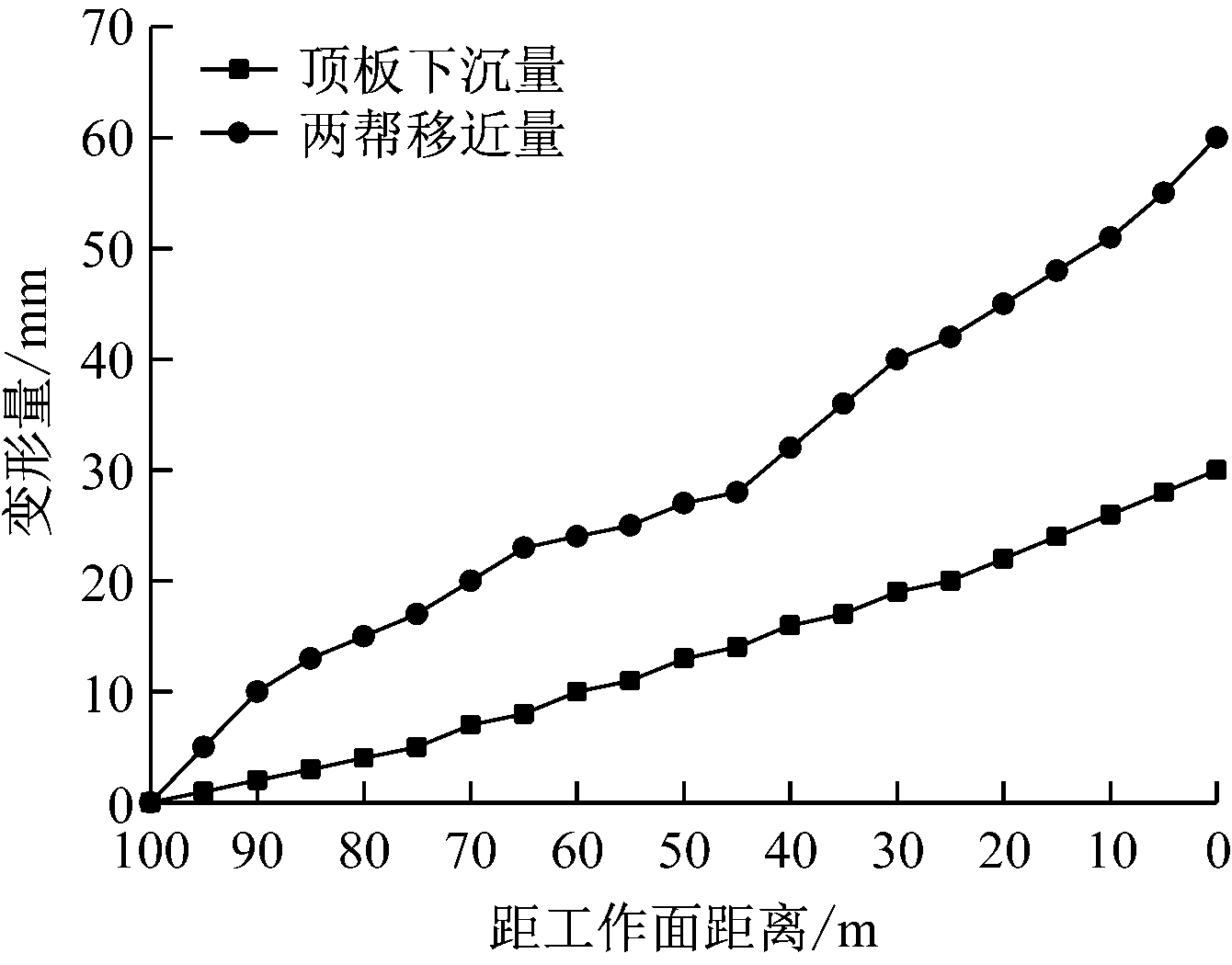

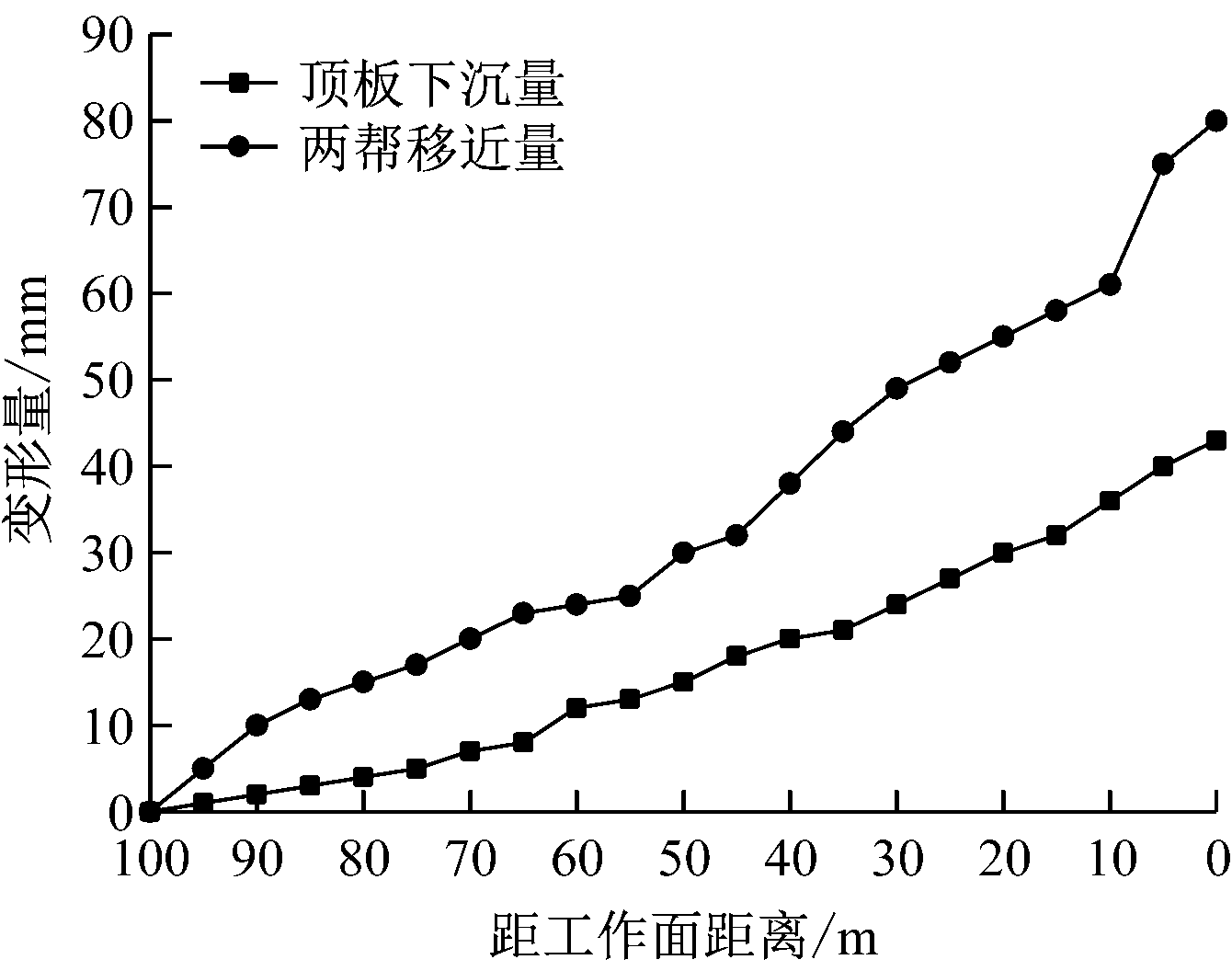

巷道表面位移监测曲线如图10所示。可看出距切眼100 m处巷道两帮最大移近量为60 mm,为初始巷道宽度的1.2%,顶板最大下沉量为32 mm,为初始巷道高度的0.9%;距切眼200 m处巷道两帮最大移近量为80 mm,为初始巷道宽度的1.6%,顶板最大下沉量为43 mm,为初始巷道高度的1.2%。整体来看,巷道两帮移近量、顶板下沉量均较小,巷道围岩完整性良好。

(a) 距切眼100 m处

(b) 距切眼200 m处

图10 巷道表面位移监测曲线

Fig.10 Monitoring curves of roadway surface displacements

5 结论

(1) 深部复合顶板巷道变形以浅部离层为主,离层主要出现在不同岩层分界面处;顶角和顶板两侧锚杆主要在煤岩分界面处出现明显剪切变形,顶板中部锚杆在弱胶结岩层和锚杆锚固段与自由段分界面处剪切变形较大;顶板岩层经历了巷道初掘时原岩状态及巷道掘出后稳定状态、临界失稳状态、失稳状态的过程。

(2) 通过数值模拟分析了锚杆预紧力对复合顶板离层的控制作用:预紧力较低时,锚杆对复合顶板离层的控制作用较差,浅部离层较发育;随着预紧力的增加,复合顶板离层和下沉显著减小。高预应力锚杆发挥了主动支护作用,同时大幅度提高了围岩的自承载能力。

(3) 针对成庄矿5318工作面巷道上部复合顶板易出现离层、裂隙及弯曲下沉,提出了长短锚索相结合的支护方案,通过采用钢筋网、W钢带及高预应力锚索,大幅度提高复合顶板的支护刚度,对顶板下沉和离层形成约束,增强顶板岩层整体稳定性。

(4) 支护方案应用结果表明:巷道最大浅部离层值为30 mm,最大深部离层值为10 mm,浅部和深部离层值均不大,巷道围岩较稳定;巷道两帮最大移近量为80 mm,顶板最大下沉量为43 mm,两帮移近量、顶板下沉量均较小,巷道围岩完整性良好。

参考文献(References):

[1] 康红普,王金华,林健.煤矿巷道支护技术的研究与应用[J].煤炭学报,2010,35(11):1809-1814.

KANG Hongpu,WANG Jinhua,LIN Jian.Study and applications of roadway support techniques for coal mines[J].Journal of China Coal Society,2010,35(11):1809-1814.

[2] 孟庆彬,韩立军,乔卫国,等.大断面软弱破碎围岩煤巷演化规律与控制技术[J].煤炭学报,2016,41(8):1885-1895.

MENG Qingbin,HAN Lijun,QIAO Weiguo,et al.Evolution law and control technology of surrounding rock for weak and broken coal roadway with large cross section[J].Journal of China Coal Society,2016,41(8):1885-1895.

[3] 王炯,王浩,郭志飚,等.深井高应力强膨胀软岩泵房硐室群稳定性控制对策[J].采矿与安全工程学报,2015,32(1):78-83.

WANG Jiong,WANG Hao,GUO Zhibiao,et al.Stability control strategy of high stress and intense expansion softrock underground openings for pump house in deep mine[J].Journal of Mining & Safety Engineering,2015,32(1):78-83.

[4] 张俊文,袁瑞甫,李玉琳.厚泥岩复合顶板煤巷围岩控制技术研究[J].岩石力学与工程学报,2017,36(1):152-158.

ZHANG Junwen,YUAN Ruifu,LI Yulin.Research on surrounding rock control of coal roadway with thick mudstone compound roof[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(1):152-158.

[5] 孟庆彬,孔令辉,韩立军,等.深部软弱破碎复合顶板煤巷稳定控制技术[J].煤炭学报,2017,42(10):2554-2564.

MENG Qingbin,KONG Linghui,HAN Lijun,et al.Stability control technology for deep soft and broken composite roof in coal roadway[J].Journal of China Coal Society,2017,42(10):2554-2564.

[6] 张连续,李学文.破碎围岩复合顶板巷道支护技术[J].陕西煤炭,2013,32(2):121-122.

ZHANG Lianxu,LI Xuewen.Supporting technology of crushed surrounding rock composite roof roadway[J].Shaanxi Coal,2013,32(2):121-122.

[7] 柏建彪,侯朝炯,杜木民,等.复合顶板极软煤层巷道锚杆支护技术研究[J].岩石力学与工程学报,2001,20(1):53-56.

BAI Jianbiao,HOU Chaojiong,DU Mumin,et al.On bolting support of roadway in extremely soft seam of coal mine with complex roof[J].Chinese Journal of Rock Mechanics and Engineering,2001,20(1):53-56.

[8] 康红普,姜铁明,高富强.预应力在锚杆支护中的作用[J].煤炭学报,2007,32(7):680-685.

KANG Hongpu,JIANG Tieming,GAO Fuqiang.Effect of pretensioned stress to rock bolting[J].Journal of China Coal Society,2007,32(7):680-685.

[9] 康红普,王金华,林健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-664.

KANG Hongpu,WANG Jinhua,LIN Jian.Case studies of rock bolting in coal mine roadways[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(4):649-664.

[10] 姜耀东,王宏伟,赵毅鑫,等.极软岩回采巷道互补控制支护技术研究[J].岩石力学与工程学报,2009,28(12):2383-2390.

JIANG Yaodong,WANG Hongwei,ZHAO Yixin,et al.Study of complementary supporting technology of extremely soft rock mining roadway[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(12):2383-2390.

[11] 高明仕,郭春生,李江锋,等.厚层松软复合顶板煤巷梯次支护力学原理及应用[J].中国矿业大学学报,2011,40(3):333-338.

GAO Mingshi,GUO Chunsheng,LI Jiangfeng,et al.Mechanical principles and application of a multi-length support technology to a coal roadway with thick soft combined roof during deep mining[J].Journal of China University of Mining & Technology,2011,40(3):333-338.

[12] 杨峰,王连国,贺安民,等.复合顶板的破坏机理与锚杆支护技术[J].采矿与安全工程学报,2008,25(3):286-289.

YANG Feng,WANG Lianguo,HE Anmin,et al.Failure mechanism and bolting support technique of complex roof[J].Journal of Mining & Safety Engineering,2008,25(3):286-289.

[13] 田金泽,翟高峰.挠褶带内复合破碎型煤巷顶板控制技术[J].煤炭科学技术,2017,45(1):22-26.

TIAN Jinze,ZHAI Gaofeng.Roof control technology of complex breaking type seam gateway within flexure zone[J].Coal Science and Technology,2017,45(1):22-26.

[14] 伍永平,杜文刚,王红伟,等.大倾角三软煤层巷道变形特征及支护技术研究[J].煤炭科学技术,2016,44(增刊2):1-5.

WU Yongping,DU Wengang,WANG Hongwei,et al.Study on roadway deformation characteristics and supporting technology in coal seam with soft coal and soft roof and soft floor[J].Coal Science and Technology,2016,44(S2):1-5.

[15] 何富连,许磊,吴焕凯,等.厚煤顶大断面切眼裂隙场演化及围岩稳定性分析[J].煤炭学报,2014,39(2):336-346.

HE Fulian,XU Lei,WU Huankai,et al.Fracture field evolution and stability analysis of surrounding rock in thick coal roof large-section open-off cut[J].Journal of China Coal Society,2014,39(2):336-346.