0 引言

随着中国大型煤矿工作面走向长度和采煤强度的不断增大,对煤层及煤系岩层定向钻孔深度和钻进施工效率的要求越来越高。复合定向钻进技术以其高效率和相对滑动定向钻进更为平滑的轨迹,被越来越多地应用于煤矿井下定向钻进施工中。复合定向钻进技术最早应用于石油领域[1],2011年以来,被引入到煤矿井下中硬煤层、岩层和碎软煤层钻进中,先后在神华神东煤炭集团保德煤矿、陕西彬长大佛寺煤矿、山西晋煤集团寺河煤矿、贵州黔西能源开发有限公司青龙煤矿等进行了现场工业性试验和研究[2-4]。但是,复合定向钻进技术依然有其局限性:煤矿井下顺煤层超长孔定向钻进过程中,钻压只能由孔口钻机施加,而孔内钻具受钻孔尺寸、弯曲曲率、孔壁摩擦因数、冲洗液性能等影响,使得钻压损失严重,产生托压现象[5-6],从而导致滑动定向钻进纠偏时效率低,甚至无法开出分支,在一定程度上影响了钻孔深度的进一步增加。

本文介绍了煤矿井下复合定向钻进技术原理,分析了其存在的瓶颈,提出基于水力振荡器、滚轮扶正器等工具的减阻技术,增强了滑动定向钻进孔段的钻进效率及开分支能力。同时,针对岩层钻进,提出将冲击工具与螺杆马达复合,进一步扩展复合的含义。随着复合定向钻进技术的发展,全孔段复合定向钻进技术,即旋转导向钻进技术成为下一步发展的方向,本文也对旋转导向钻进技术进行了介绍。

1 复合定向钻进技术

1.1 复合定向钻进技术原理

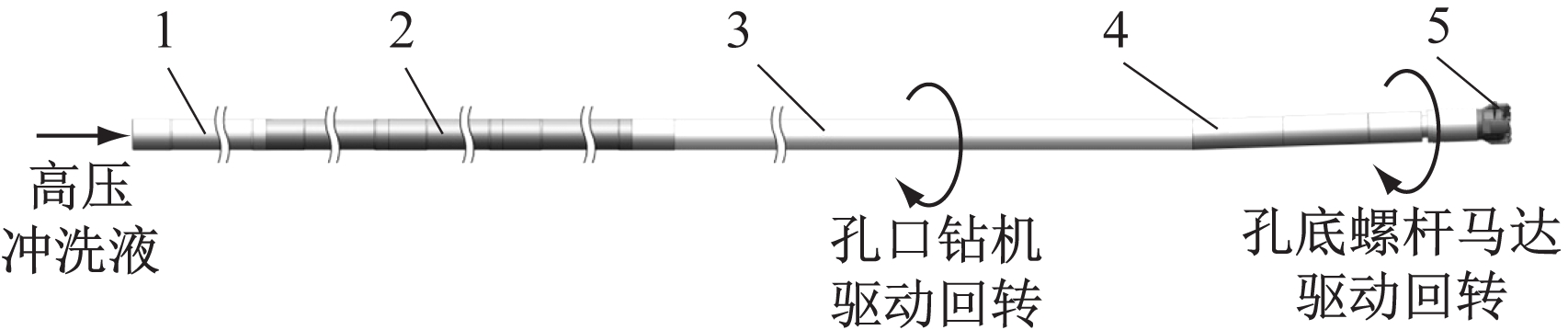

煤矿井下复合定向钻进工艺中的“复合”包含2层含义:① 滑动造斜与回转稳斜2 种定向模式的复合;② 回转稳斜定向钻进过程中钻机动力头回转与孔底螺杆马达回转 2 种碎岩动力的复合。复合定向钻进技术原理:结合目标岩层,合理设计复合钻进稳斜段和定向钻进造斜段钻孔轨迹,复合钻进与滑动定向钻进交替施工,实现高效定向钻进。

在复合钻进中,钻孔轨迹设计非常关键,应尽可能增加复合钻进孔段长度,减少定向钻进造斜长度,同时兼顾造斜孔段曲率,降低狗腿度。回转稳斜钻进原理如图1所示,钻机动力头驱动整个钻杆柱,同时高压冲洗液驱动螺杆马达,带动钻头切削碎岩。

1-钻杆;2-测量仪器;3-单弯螺杆马达;4-弯外壳;5-钻头。

图1 复合定向钻进技术回转稳斜工作原理

Fig.1 Working principle of tilt stabilization caused by rotating of composite directional drilling technology

复合定向钻进技术减阻原理:由于钻杆柱回转,钻杆柱与孔壁之间的摩擦由静摩擦转变为动摩擦,摩擦因数降低;相对于全孔使用滑动定向钻进技术,复合定向钻进技术轨迹更平滑,钻压传递更直接。

1.2 复合定向钻进技术存在的问题

采用复合定向钻进技术时,复合钻进与滑动定向钻进交替施工,靠滑动钻进实现定向。钻孔达到一定深度后,因钻具与钻孔之间的摩擦阻力不断增大,滑动定向钻压传递衰减越来越严重,导致钻进效率低下[2],甚至无法定向和开分支孔。煤矿井下2 570 m 纪录孔便是由于无法定向、无法保证轨迹在煤层中延伸才终孔的,如果不考虑轨迹延伸,继续采用复合钻进方式,孔深可以继续增加。

2 复合定向钻进减阻技术

目前,复合定向钻进技术在煤矿井下的应用仍处于发展过程中,相关配套设备日益完善,可与复合定向钻进技术结合的减阻技术包括水力振荡器减阻技术、滚轮扶正器减阻技术、冲击振动减阻技术。

2.1 水力振荡器减阻技术

水力振荡器是一种通过自身产生的纵向振动来降低钻杆柱与孔壁之间的摩擦阻力,从而提高钻进过程中钻压传递有效性的钻进工具[7]。水力振荡器减阻原理:给钻柱提供一定频率和幅度的振动,将钻柱与井壁之间的静摩擦转变为动摩擦,在相同的接触条件下,动摩擦因数只有静摩擦因数的75%[8]。

水力振荡器有很多类型,但是目前投入应用的主要是螺杆动力水力振荡器和自激振荡器。此外,还有射流振荡器、叶片动力水力振荡器、涡轮动力水力振荡器,其工作原理与螺杆动力水力振荡器类似,所不同的是产生压力脉冲的方式:射流振荡器采用射流元件,利用高压水射流附壁效应切换流道,形成压力脉冲;叶片和涡轮动力水力振荡器则通过叶片和涡轮的回转驱动动阀片和定阀片,实现开关阀动作,从而形成压力脉冲。

2.1.1 螺杆动力水力振荡器

螺杆动力水力振荡器是最早应用于实际钻进中的振动减阻工具,也是目前应用最广泛的水力振荡器,具有结构简单、工作稳定、钻速提高明显等特点,其结构如图2所示。振荡器动力部分是一个1∶2的螺杆马达,马达转子的下端固定一个动阀片。当钻井液通过螺杆马达时,驱动转子转动,转子则带动阀片在平面上做往复运动。动阀片与定阀片组成的开关阀的过流面积周期性变化,先从0(关闭状态)逐渐变大,当动阀片与定阀片通孔完全重合时,过流面积达到最大(完全打开),然后又逐渐变小直到0(关闭状态),形成压力脉冲。压力脉冲作用于振动短节的活塞和弹簧,使弹簧不断压缩和释放,产生轴向振动位移。振动频率与开关阀的开闭频率一致,与螺杆转速、冲洗液排量成正比。振动力则与振动短节活塞截面积、脉冲压力成正比。

1-活塞;2-弹簧;3-螺杆马达;4-开关阀。

图2 螺杆动力水力振荡器结构

Fig.2 Structure of screw power hydraulic oscillator

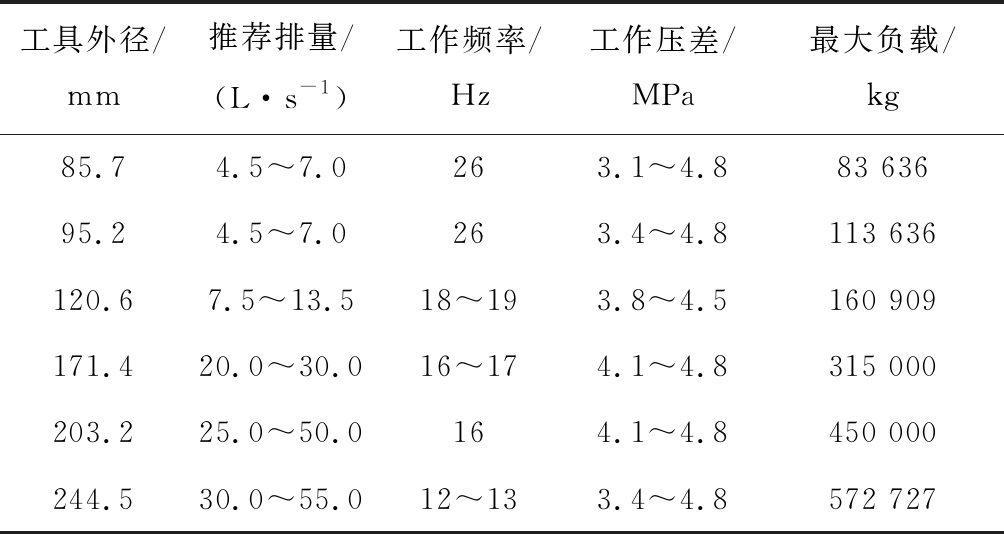

目前较常用的NOV水力振荡器的主要技术参数见表1。

表1 NOV水力振荡器主要技术参数

Table 1 Main technical parameters of NOV hydraulic oscillator

工具外径/mm推荐排量/(L·s-1)工作频率/Hz工作压差/MPa最大负载/kg85.74.5~7.0263.1~4.883 63695.24.5~7.0263.4~4.8113 636120.67.5~13.518~193.8~4.5160 909171.420.0~30.016~174.1~4.8315 000203.225.0~50.0164.1~4.8450 000244.530.0~55.012~133.4~4.8572 727

螺杆动力水力振荡器的优点:① 可减少钻杆柱与孔壁之间的摩擦阻力。② 在滑动定向钻进过程中,加强钻具定向能力。③ 可安装在钻杆柱任意位置,多个振荡器串联使用。螺杆动力水力振荡器的局限性:① 会产生一定压力降,特别是多个振荡器串联使用时,对泥浆泵泵压要求高,同时会对井下钻具性能产生影响。② 容易因弹簧疲劳损坏而失效。

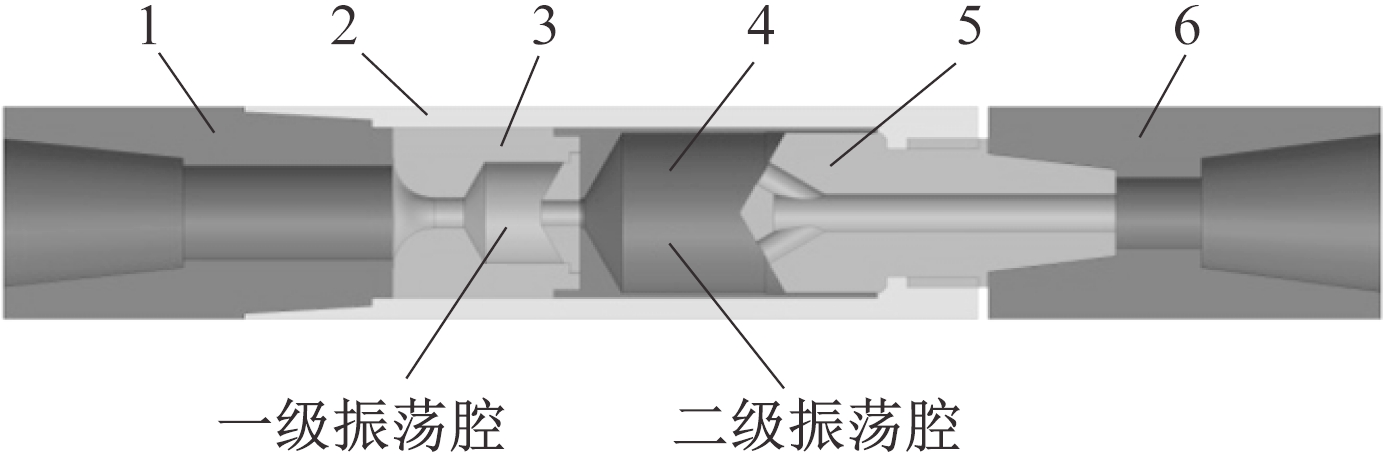

2.1.2 自激振荡器

自激振荡器由上接头、外壳、喷嘴、套筒、传动轴、下接头等部件组成[9],如图3所示。当流体流入自激振荡器腔室时,通过压力的振荡与反馈,将连续恒压高速流体转变成具有一定压力波动的流体后继续下行,进入驱动杆上部的腔室;来流压力波动在该腔室进一步放大,在近下接头附近形成周期性压力脉冲;压力脉冲直接作用于驱动杆顶面,对驱动杆形成一定冲击力,驱动杆再将冲击力传递至下部钻具。

1-上接头;2-外壳;3-喷嘴;4-套筒;5-传动轴;6-下接头。

图3 自激振荡器结构

Fig.3 Structure of self-excited oscillator

自激振荡器的优点和局限性与螺杆动力水力振荡器相同,所不同的是,自激振荡器没有相对运动的零件,其寿命取决于喷嘴寿命。

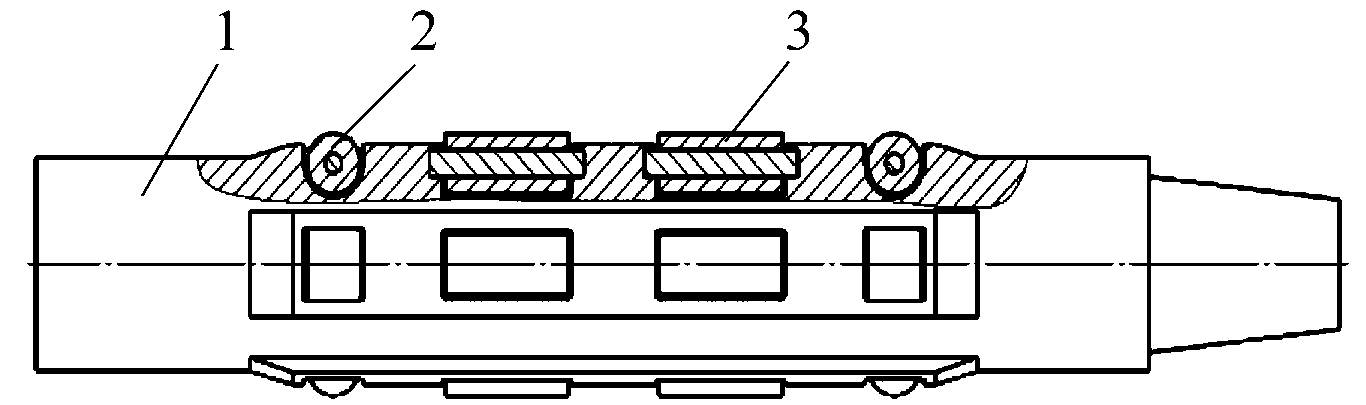

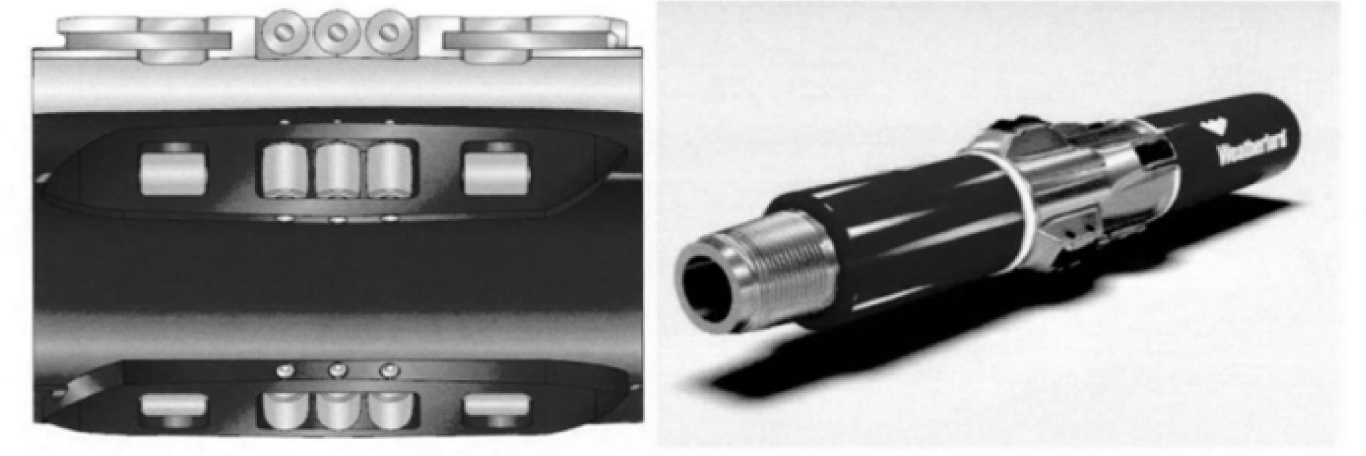

2.2 滚轮扶正器

滚轮扶正器由本体、轴向滚动轮、周向滚动轮组成,如图4所示。滚轮扶正器结构简单、性能可靠、寿命长,与振荡器相比,其同样可连接于钻杆柱的上部、中部和下部,且对钻井液压力没有影响。在复合定向钻进过程中,采用滑动定向钻进时,滚轮扶正器可将一定长度的钻具抬离孔壁下侧,滚轮直接与孔壁接触,将滑动摩擦转换为滚动摩擦。对于中硬岩层钻孔,滚轮扶正器可起到非常好的作用;对于煤层,由于煤层孔壁软,滚轮容易因陷入孔壁内而失效。此外,由于滚轮扶正器直径大于钻杆直径,在易塌孔、缩径地层容易出现卡钻事故。

1-扶正器本体;2-轴向滚动轮;3-周向滚动轮。

(a) 滚轮扶正器结构

(b) 滚轮扶正器实物

图4 滚轮扶正器

Fig.4 Roller centralizer

2.3 冲击振动减阻技术

冲击钻具用于煤矿井下时,主要是通过改变碎岩方式来提高岩层钻进效率,同时冲击所产生的振动也可达到减阻效果。所谓冲击钻具与单弯螺杆马达的复合,是将目前孔口回转与孔底钻具回转的复合延伸到孔口回转与孔底冲击回转钻进的复合,是复合定向钻进工艺定义的进一步扩展,这种钻进工艺主要适用于岩层钻进。

2.3.1 单弯螺杆马达与冲击器复合钻具

单弯螺杆马达与冲击器复合钻具主要是指单弯螺杆马达与液动冲击器复合钻具及单弯螺杆马达与扭力冲击器复合钻具,其利用冲击作用,一方面辅助碎岩,另一方面冲击振动也起到将静摩擦转变为动摩擦的作用。

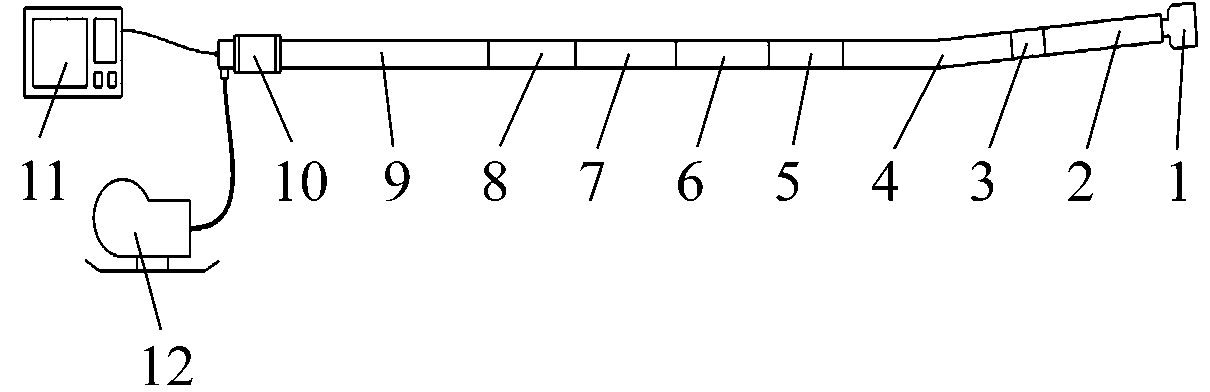

单弯螺杆马达与冲击器连接方式如图5所示。复合钻具将随钻测量设备、单弯螺杆马达、冲击器结合在一起,可充分发挥这3种工具的功能。通过单弯螺杆马达和随钻测量探管实现轨迹可调、可控的定向钻进,充分发挥冲击器的高效碎岩功能,最终实现在煤矿井下顶底板硬岩层中的高效定向钻进[10-11]。

1-专用钻头;2-冲击器;3-转换接头;4-单弯螺杆马达; 5-减振短节;6-下无磁;7-测量探管;8-上无磁; 9-通缆钻杆;10-通缆水便;11-孔口监视器;12-泥浆泵。

图5 单弯螺杆马达与冲击器连接方式

Fig.5 Connection method of single-bending screw motor and impactor

上述复合钻具的优势主要体现在冲击碎岩时,特别是钻进硬岩层时,可大幅提高机械钻速。其局限性在于冲击作用集中在钻头附近,振动减阻作用仅限于孔底附近一定长度的钻具;另外,由于冲击器比较长,又安装于单弯螺杆马达下方,会对钻具造斜能力造成一定影响。

2.3.2 冲击螺杆马达

为了改善单弯螺杆马达与冲击器复合钻具的造斜能力,将较短的冲击机构内置于单弯螺杆马达,形成冲击螺杆马达,其结构如图6所示。马达万向轴总成+单弯外壳保留了常规螺杆回转碎岩及定向功能,冲击机构增加了冲击碎岩功能。与单弯螺杆马达与冲击器复合钻具相比,冲击螺杆马达缩短了弯点到钻头的距离,增强了定向能力[12],但由于冲击短节冲击功较小,更适用于软岩层钻进。

1-后接随钻测量系统;2-马达动力总成; 3-马达万向轴总成+单弯外壳;4-冲击机构。

图6 冲击螺杆马达结构

Fig.6 Structure of impact screw motor

3 旋转导向钻进技术

旋转导向钻进技术是复合定向钻进技术的进一步发展,目前广泛应用于石油超深井钻进,尚无可用于煤矿井下的小直径旋转导向钻具。旋转导向钻具分为推靠式和指向式2种[13-14]。

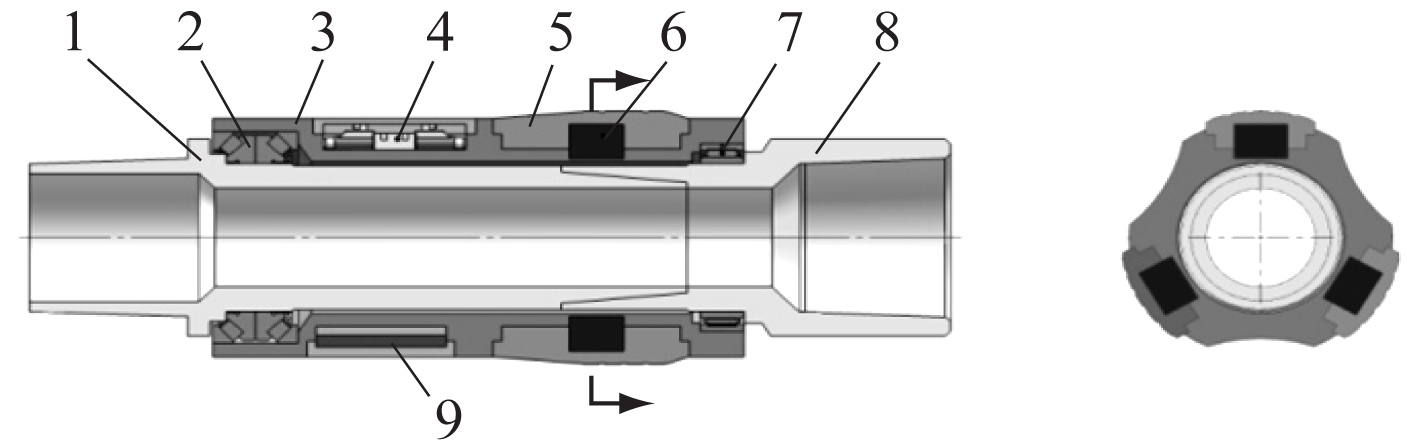

3.1 推靠式旋转导向钻进技术

推靠式旋转导向钻进原理如图7所示。回转驱动轴上部通过钻铤、钻杆与钻机连接,下部与钻头接头连接。不旋转的导向套筒通过轴承组连接装配,可与回转驱动轴相对转动,通过安装在外圆上的3组推靠巴掌与井壁贴合并可随主轴滑动。推靠巴掌下方装有液压缸,液压缸由液压阀组和电控及传感系统组成的控制系统控制,使3组推靠巴掌产生不同的推力,通过调整推力使钻头产生侧向切削,从而实现定向钻进。

1-回转驱动轴;2-不旋转的导向套筒;3,7-轴承;4-液压阀组; 5-推靠巴掌;6-液压油缸;8-钻头接头;9-电控及传感系统。

图7 推靠式旋转导向钻进原理

Fig.7 Principle of push-the-bit rotary drilling

推靠式旋转导向钻进具体控制流程:孔口计算机向下发送导向指令,通过通缆钻杆进行数据传输,测斜探管静态情况下测量钻具当前的姿态信息,旋转导向工具接收到孔口指令后进行相应的造斜、稳斜操作,测量数据通过随钻测量系统上传至孔口设备,实现闭环控制。

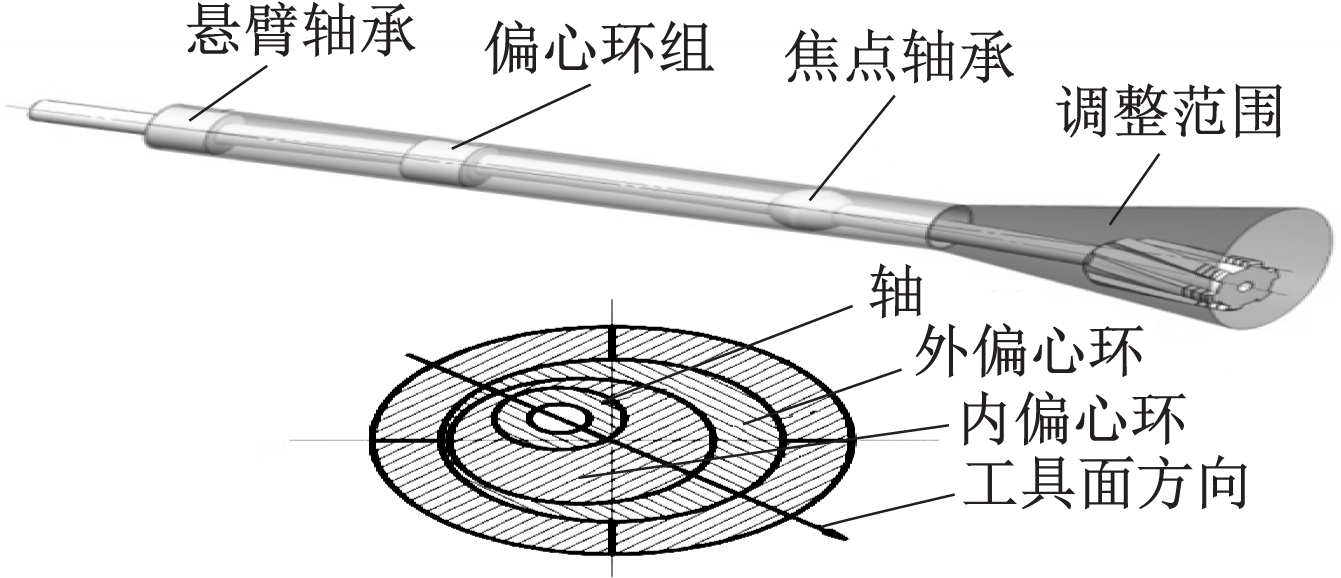

3.2 指向式旋转导向钻进技术

指向式旋转导向钻进原理如图8所示。控制机构对偏心环组发出命令,内偏心环和外偏心环通过组合,控制钻头偏向的方向和幅度,实现定向钻进。

图8 指向式旋转导向钻进原理

Fig.8 Principle of point-the-bit rotary drilling

3.3 旋转导向钻进技术优势

对于相同的设计轨迹,滑动定向钻进、复合钻进、旋转导向钻进轨迹对比如图9所示。由图9可看出,滑动定向钻进的实钻轨迹围绕设计轨迹来回穿插;复合定向钻进的轨迹由回转稳斜段(近似直线)和滑动定向段组成,轨迹较为平直,但是滑动定向段狗腿度略大(相对于旋转导向技术);旋转导向钻进的轨迹则与设计轨迹完全重合,井眼狗腿度小,轨迹平缓。由此可见,复合定向钻进是滑动定向钻进向旋转导向钻进发展的中间阶段,未来旋转导向钻进技术将是实现煤矿井下长钻孔深度增加的最优方案。

(a) 滑动定向钻进轨迹

(b) 复合定向钻进轨迹

(c) 旋转导向钻进轨迹(与设计轨迹重合)

图9 滑动定向钻进、复合钻进、旋转导向钻进轨迹对比

Fig.9 Comparison of trajectories of sliding directional drilling, composite directional drilling and rotary steering drilling

4 应用实例

4.1 水力振荡器技术应用

在安徽淮南矿业集团张集矿北区对φ89 mm小直径通缆水力振荡器[15]进行试验,目标地层为A1煤层底板。未使用水力振荡器时,350~425 m孔段钻进效率为1.5 m/h左右,钻进效率较低,且平均给进表压为6 MPa左右。使用水力振荡器后,平均给进表压为4 MPa左右,比使用前降低了33%,平均钻进效率比使用前提高了126%,压降消耗为2 MPa左右,泥浆泵压力虽升高1.7~2.5 MPa,但仍可满足目前煤矿井下钻进系统泥浆泵、定向钻具深孔钻进需要。

4.2 单弯螺杆马达与液动冲击器复合钻具应用

采用φ89 mm可调弯角螺杆马达与YZX89低压阀式液动锤钻具组合,在内蒙古鄂尔多斯市华兴能源有限责任公司唐家会煤矿进行现场试验[16]。YZX98液动锤的钻进参数:额定泵压为3 MPa;流量为195 L/min;钻压为4.0~4.5 MPa;平均钻速为3 m/h。试验岩层主要是砂岩层,现场共完成了2个定向试验钻孔,钻孔深度分别为546 m和564 m,使用该钻具组合施工进尺分别为411 m和429 m,用时分别为8 230 min和8 570 min,机械钻速约为3 m/h,而相同地层常规定向钻进的机械钻速为0.83 m/h,复合钻具的机械钻速提高了约260%。

4.3 冲击螺杆马达应用

在晋煤集团寺河矿对φ89 mm冲击螺杆马达进行井下试验,结合随钻测量定向钻进技术共施工4个φ120 mm定向高位钻孔。使用冲击螺杆马达钻进累计进尺1 743 m,累计时长为200 h,平均机械转速相较常规φ73 mm螺杆马达提高了20%~30%,可达8.34 m/h。冲击螺杆马达使用过程中冲击平稳且连续,这种良性振动有利于克服钻具与孔壁之间的摩擦阻力,使钻压有效传递,某种程度上其效果与水力振荡器相当。

5 结语

复合定向钻进减阻技术的原理是使钻孔轨迹更平滑,并且变静摩擦为动摩擦,目前主要通过水力振荡器与定向钻具组合、单弯螺杆马达与冲击钻具组成的复合钻具、冲击螺杆马达等实现,并且在诸多矿区都取得了较好的应用效果,具有较好的推广应用价值。旋转导向钻具作为改善钻孔轨迹平滑度、实现长距离定向钻孔施工的最佳工具之一,目前尚没有可以应用于煤矿井下的小直径旋转导向技术,因此,开发小直径旋转导向技术是目前煤矿井下钻具突破的新方向。

参考文献(References):

[1] 刘伟杰.复合钻井技术机理分析及动力学仿真[D].大庆:东北石油大学,2011.

LIU Weijie.The analysis of mechanism and dynamics simulation on compund drilling technology[D].Daqing:Northeast Petroleum University,2011.

[2] 石智军,姚克,田宏亮,等.煤矿井下随钻测量定向钻进技术与装备现状及展望[J].煤炭科学技术,2019,47(5):22-28.

SHI Zhijun,YAO Ke,TIAN Hongliang,et al.Present situation and prospect of directional drilling technology and equipment while drilling measurement in underground coal mine[J].Coal Science and Technology,2019,47(5):22-28.

[3] 许超.煤矿井下复合定向钻进技术优势探讨[J].金属矿山,2014,43(2):112-116.

XU Chao.Discussion on superiority of compound directional drilling technology in underground coal mine[J].Metal Mine,2014,43(2):112-116.

[4] 李泉新.煤矿井下复合定向钻进及配套泥浆脉冲无线随钻测量技术研究[D].北京:煤炭科学研究总院,2018.

LI Quanxin.Research on technology of drilling combined rotary with direction and related mud pulse MWD[D].Beijing:China Coal Research Institute,2018.

[5] 刘飞,许超,王鲜,等.顺煤层超长定向钻孔钻压传递规律研究[J].工矿自动化,2019,45(8):97-100.

LIU Fei,XU Chao,WANG Xian,et al.Research of weight on bit transmission law of ultra-long directional borehole along coal seam[J].Industry and Mine Automation,2019,45(8):97-100.

[6] 方俊,刘飞,李泉新,等.煤矿井下碎软煤层空气复合定向钻进技术与装备[J].煤炭科学技术,2019,47(2):224-229.

FANG Jun,LIU Fei,LI Quanxin,et al.Air compound directional drilling technology and equipment for soft-fragmentized seam underground coal mine[J].Coal Science and Technology,2019,47(2):224-229.

[7] 张辉,吴仲华,蔡文军.水力振荡器的研制及现场试验[J].石油机械,2014,42(6):12-15.

ZHANG Hui,WU Zhonghua,CAI Wenjun.Development and field testing of hydraulic oscillator[J].China Petroleum Machinery,2014,42(6):12-15.

[8] 孔令镕,王瑜,邹俊,等.水力振荡减阻钻进技术发展现状与展望[J].石油钻采工艺,2019,41(1):23-30.

KONG Lingrong,WANG Yu,ZOU Jun,et al.Development status and prospect of hydro-oscillation drag reduction drilling technology[J].Oil Drilling & Production Technology,2019,41(1):23-30.

[9] 雷鹏,倪红坚,王瑞和,等.自激振荡式旋转冲击钻井工具水力元件性能分析与优化[J].振动与冲击,2014,33(19):175-180.

LEI Peng,NI Hongjian,WANG Ruihe,et al.Performance analysis and optimization for hydraulic components of self-oscillating rotary impact drilling tool[J].Journal of Vibration and Shock,2014,33(19):175-180.

[10] 刘建林,王四一,赵江鹏,等.单弯螺杆马达与液动潜孔锤复合钻具研究[J].煤炭科学技术,2018,46(5):138-142.

LIU Jianlin,WANG Siyi,ZHAO Jiangpeng,et al.Study on compound drilling tools of single bending screw motor and hydro hammer[J].Coal Science and Technology,2018,46(5):138-142.

[11] 王四一,赵江鹏,赵建国.扭力冲击器在煤矿井下硬岩钻进中的应用研究[J].煤矿机械,2018,39(10):139-141.

WANG Siyi,ZHAO Jiangpeng,ZHAO Jianguo.Application research on torque impactor applications on hard rock drilling underground coal mine[J].Coal Mine Machinery,2018,39(10):139-141.

[12] 王四一,李泉新,刘建林,等.冲击螺杆马达研制[J].煤田地质与勘探,2019,47(5):225-231.

WANG Siyi,LI Quanxin,LIU Jianlin,et al.Development of impact screw motor[J].Coal Geology & Exploration,2019,47(5):225-231.

[13] 王植锐,王俊良.国外旋转导向技术的发展及国内现状[J].钻采工艺,2018,41(2):37-41.

WANG Zhirui,WANG Junliang.Development of rotary steering technology in foreign countries and its status quo in China[J].Drilling & Production Technology,2018,41(2):37-41.

[14] 郑德帅,高德利,冯江鹏,等.推靠式和指向式旋转导向工具的造斜性能研究[J].石油钻采工艺,2011,33(6):10-13.

ZHENG Deshuai,GAO Deli,FENG Jiangpeng,et al.Study on deflection performance of backup and directional types of rotary steering tools[J].Oil Drilling & Production Technology,2011,33(6):10-13.

[15] 王力,徐保龙,王毅,等.井下定向钻进用小直径通缆水力振荡器的研制[J].煤田地质与勘探,2020,48(2):30-35.

WANG Li,XU Baolong,WANG Yi,et al.Development of small diameter hydraulic agitator with cable for directional drilling in underground coal mine[J].Coal Geology & Exploration,2020,48(2):30-35.

[16] 杨冬冬,赵江鹏,赵建国,等.煤矿井下硬岩层快速成孔钻进技术与发展趋势[J].煤炭科学技术,2019,47(12):136-140.

YANG Dongdong,ZHAO Jiangpeng,ZHAO Jianguo,et al.Fast drilling technology and development tendency of hard rock in underground coal mine[J].Coal Science and Technology,2019,47(12):136-140.