0 引言

矿山机器人的行走机构有足式、轮式和履带式,其中,带有摇臂的履带式矿山机器人适用性最广,应用于矿井复杂地形环境中具有较高的稳定性[1]。目前摇臂式履带机器人研究趋向成熟,机器人越障能力已有很大提升,然而与此同时,其复杂程度也在提高,多摇臂、轮履复合式等复杂结构有时显得过于笨重[2-3]。为此,需要根据机器人实际工作要求,提出合理的结构设计方案。根据煤矿井下实际情况,矿山机器人工作时需要完成的主要动作有直线行走、转向、爬坡、跨越沟壑及攀爬台阶,其中攀爬动作最为复杂且更有优化分析价值[4-5]。因此,本文针对双摇臂履带式矿山机器人攀爬动作进行分析,采用目标规划的方法,将机器人所要克服的障碍最大值作为目标函数。要实现机器人攀爬动作,涉及到质心高度、位置变换等因素,实际上是多目标优化问题[6-7]。

常用的处理多目标优化问题的智能算法有进化算法、粒子群 (PSO)算法[8]、遗传算法(GA)[9]及蚁群算法等,其中应用最广泛、适应性最强的是PSO算法。然而,PSO算法存在易于陷入局部最优点的缺点,解决这一问题的主要方法是在PSO基本公式中引入惯性权重因子ω,ω可以影响微粒的局部最优能力和全局最优能力,在局部搜索时适当降低ω值可避免陷入局部最优点。常见的权重算法有线性递减权重、自适应权重和随机权重算法等[10-11],这些算法虽然能达到优化目的,但学习能力较差,处理复杂问题时仍存在缺陷。针对该问题,本文将GA引入标准PSO算法,使得搜索粒子具有记忆性,在处理复杂优化问题时具有实时更改搜索目标的能力;利用GA-PSO算法对目标函数进行优化,处理机器人参数设计过程中的多目标优化问题。

1 矿山机器人结构参数目标函数设计

1.1 机器人越障过程的几何学分析

影响机器人越障能力的主要因素之一是质心位置分布[12],通过质心位置可以推导出机器人所能跨越的最大高度,为其顺利越障做出合理规划。在分析机器人质心位置分布前,作如下假设:① 机器人所有零件均视为刚体,且质量均匀分布。② 不考虑机器人翻滚和下坡运动。

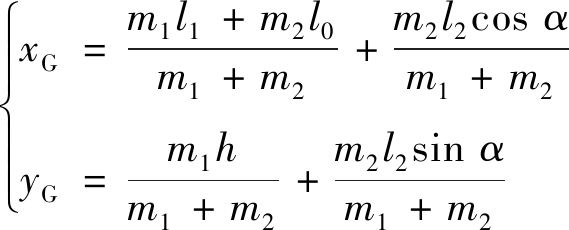

机器人质心位置分布如图1所示。建立以机器人后轮轴心为原点的坐标轴xOy,设车体质心为G1,摇臂质心为G2,机器人整体质心为G(xG,yG),由质心分布规律可得

(1)

式中:m1为车体质量,kg;m2为摇臂质量,kg;l1为整体质心到后轮轴心的距离,mm;l0为前后驱动轮轴心之间的距离,mm;l2为摇臂质心到后轮轴心的距离,mm;α为摇臂摆角,(°);h为车体质心高度,mm。

图1 机器人质心位置分布

Fig.1 Centroid position distribution of robot

设![]() 则式(1)可简化为

则式(1)可简化为

(2)

由式(2)可得

(3)

由式(3)可知,机器人的质心分布在以(xG,yG)为圆心、k0为半径的圆上,其位置随摇臂夹角α的变化而变化。

当机器人整体质心G位于台阶竖直面所在平面时,机器人越障高度达到最大值,如图2所示。

图2 机器人可跨越的最大高度

Fig.2 The maximum crossing height of robot

根据几何关系得到最大越障高度H的表达式:

(4)

式中:β为车体倾斜角度,(°);R为机器人驱动轮半径,mm。

将式(1)代入式(4)可以看出,机器人最大越障高度H的影响因素包括车体质量m1、摇臂质量m2、前后驱动轮轴心之间的距离l0、整体质心到后轮轴心的距离l1、摇臂质心到后轮轴心的距离l2、车体质心高度h、驱动轮半径R、车体倾斜角度β及摇臂摆角α。

1.2 机器人越障动作的运动学分析

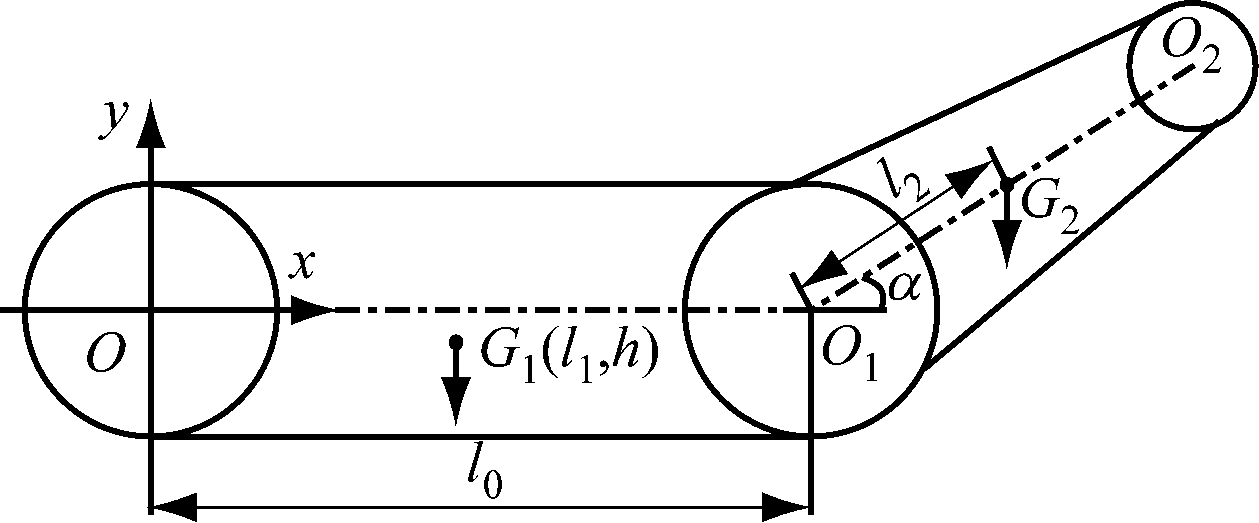

以机器人越障极限位置的质心位置变换为分析对象进行越障运动学分析[13]。以图2为基础,建立机器人各构件的坐标系,如图3所示。其中xOOOyO为全局坐标系,固定在机器人工作环境中;xGOGyG为机器人质心坐标系;xAOAyA为机器人与地面驱动轮接触点的坐标系;xBOByB为机器人车体坐标系。

图3 机器人各构件坐标系

Fig.3 Coordinate system of each component of robot

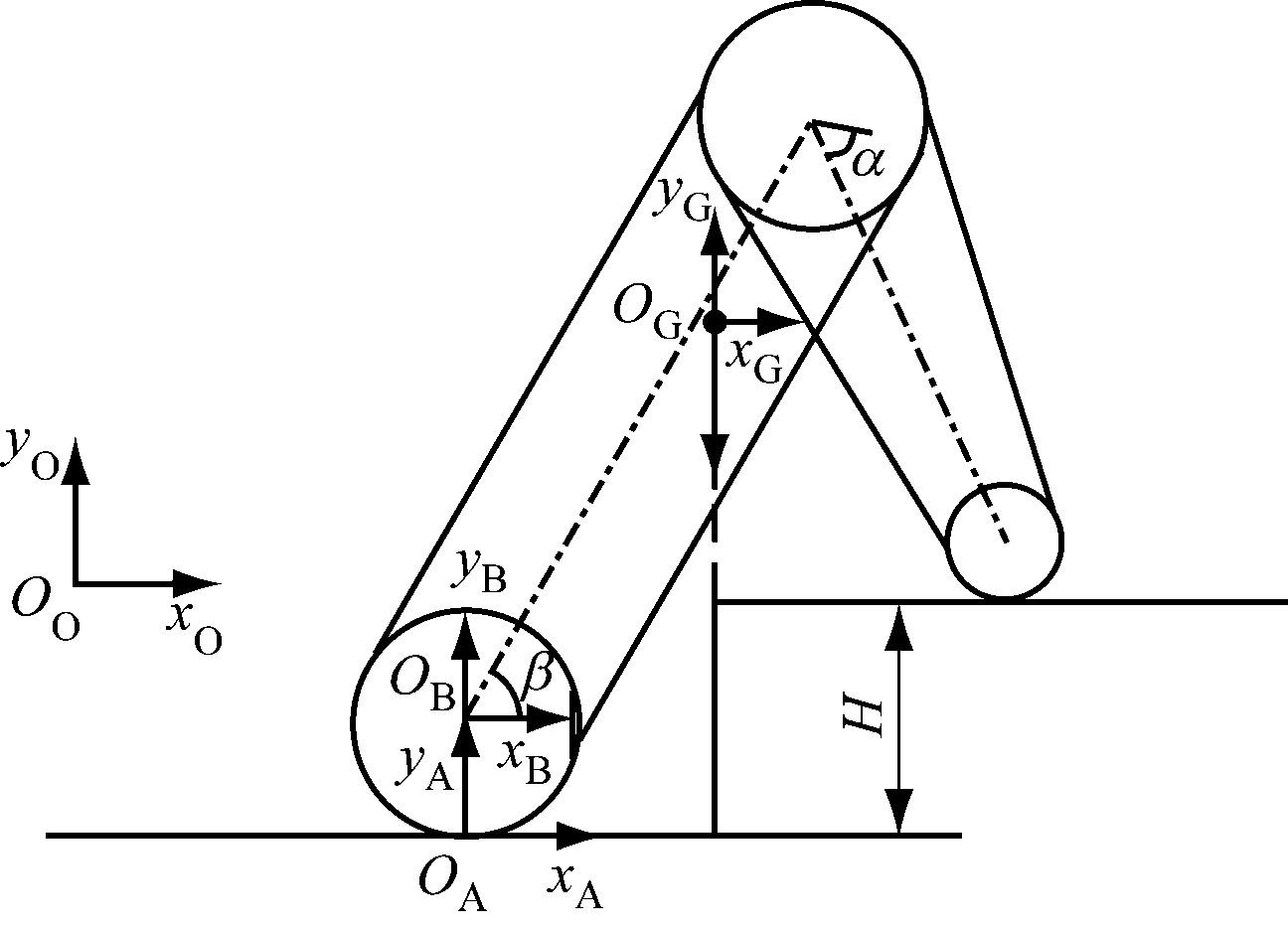

进行位置坐标变换时,以T和T′表示4×4的空间算子矩阵,如ATB表示同一构件上B点坐标相对于A点坐标系的变换,![]() 表示不同构件上B点坐标相对于A点坐标系的变换。由图3可得出位置变换关系式:

表示不同构件上B点坐标相对于A点坐标系的变换。由图3可得出位置变换关系式:

(5)

(6)

式中s为机器人驱动轮到达极限位置处移动的水平距离,mm。

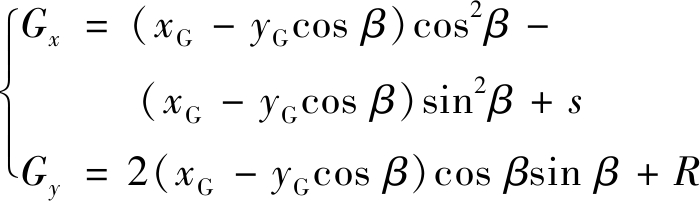

将式(6)代入式(5),并用(Gx,Gy)表示机器人整体质心经过位置变换后的实时位置坐标,则可得

(7)

由式(7)可以看出,机器人质心位置变换的影响因素包括车体质量m1、摇臂质量m2、前后驱动轮轴心之间的距离l0、整体质心到后轮轴心的距离l1、摇臂质心到后轮轴心的距离l2、车体质心高度h、车体驱动轮半径R、车体倾斜角度β及摇臂摆角α。本文只针对机器人在越障极限位置处的质心位置变换,所以不考虑驱动轮到达极限位置处相对于全局坐标系移动的水平距离s。

1.3 目标函数建立

通过式(4)和式(7)可得出机器人的3个性能函数:

(8)

f2=Gx=(xG-yGcosβ)cos2β-(xG-

yGcosβ)sin2β

(9)

f3=Gy=2(xG-yGcosβ)cosβsinβ+R

(10)

结合几何学和运动学,机器人在跨越最大障碍物高度时,其关于质心位置的3个性能函数需要全部满足条件(即将f1达到最大值时各变量的取值代入f2和f3后,其表示的质心坐标达到极限位置)才能达到目标要求,因此3个函数成并列关系。由此可以看出,本文需要处理的目标函数实际上是多目标优化问题,多目标优化函数要获得最优解需要经过处理转换成一个单目标函数。

针对并列函数,可以使用加权和[14-15]的方法进行预处理,再利用智能算法进行深入求解。在此引入惯性权重因子ω,每个性能函数各增加一个惯性权重因子,对3个性能函数进行求和处理,得到单目标函数:

F(a)=ω1f1(a)+ω2f2(a)+ω3f3(a)

a∈{a1,a2,a3,a4,a5,a6,a7,a8,a9}

(11)

式中:a1,a2,a3,a4,a5,a6,a7,a8,a9分别对应机器人质心位置变换的影响因素m1,m2,l0,l1,l2,h,R,β,α。

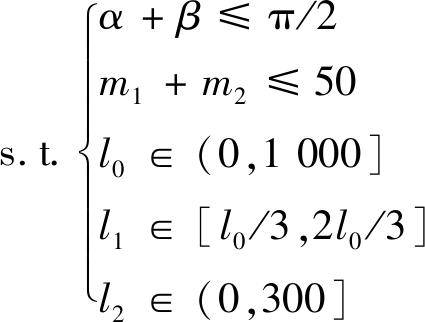

根据煤矿井下实际情况,机器人总质量不超过50 kg,前后轮轴心距离不应过长,摇臂质心到后轮轴心的直线距离不应超过障碍物高度,考虑上述因素,得到数学模型:

minF(a)=ω1f1(a)+ω2f2(a)+ω3f3(a)

(12)

(13)

多目标优化问题转变成单目标优化问题后,由于存在惯性权重因子,仍然无法直接求解,因此,在引入加权和预处理后,还需要借助智能算法来对目标函数进行深入求解[16]。

2 机器人结构参数优化

2.1 优化算法

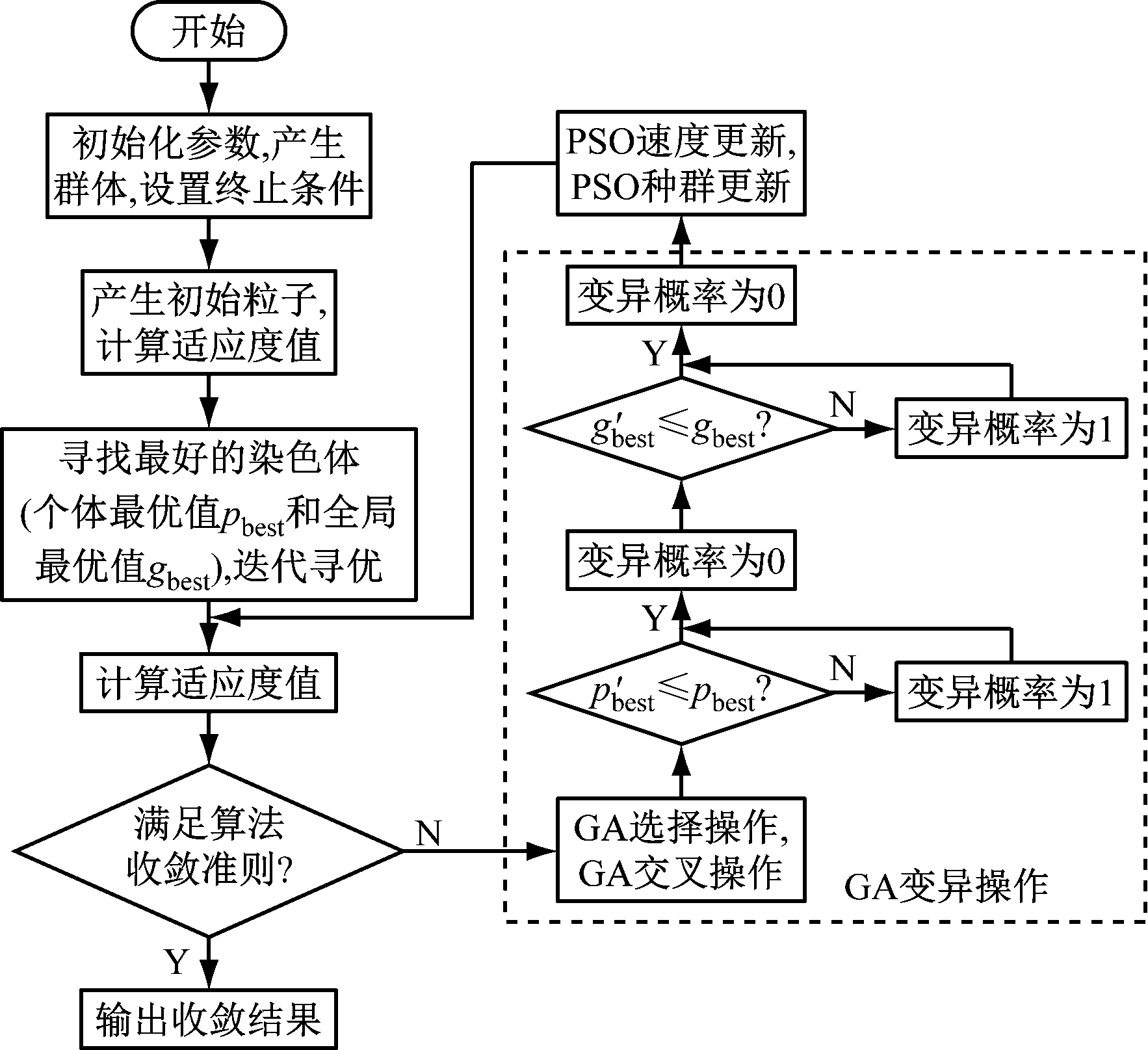

GA-PSO算法基本流程如图4所示。

图4 GA-PSO算法流程

Fig.4 GA-PSO algorithm flow

(1)初始化种群,设定初始位置和速度,并对种群进行编码,产生染色体。

(2)计算粒子的适应度值。

(3)将每个粒子的适应度与其经历的最优位置的适应度pbest进行对比,若当前值较好则作为目前最优位置。

(4)将每个粒子的适应度与全局经历的最优位置的适应度gbest进行对比,若当前值较好则作为目前最优位置。

(5)对粒子的速度和位置进行迭代寻优。

(6)如果满足终止条件则输出解,否则对粒子进行选择、交叉操作。

(7)将迭代更新后的粒子的适应度值![]() 与其经历过的最优位置的适应度值pbest进行对比,若当前值较好则变异概率设为0,否则变异概率设为1,更新粒子。

与其经历过的最优位置的适应度值pbest进行对比,若当前值较好则变异概率设为0,否则变异概率设为1,更新粒子。

(8)将迭代更新后的粒子的适应度值![]() 和全局经历过的最优位置的适应度值gbest进行对比,若当前值较好则变异概率设为0,否则变异概率设为1,更新粒子。

和全局经历过的最优位置的适应度值gbest进行对比,若当前值较好则变异概率设为0,否则变异概率设为1,更新粒子。

(9)计算当前粒子的适应度值,若满足终止条件则输出解,否则返回步骤(6)。

结合PSO算法和本文建立的目标函数,得到粒子速度更新公式为

vi,j(t+1)=ω1vi,j(t)+ω2vi,j(t)+ω3vi,j(t)+

c1r1[pi,j-xi,j(t)]+c2r2[pg,j-xi,j(t)]

(14)

式中:vi,j(t)为粒子速度;c1,c2为学习因子;r1,r2为[0,1]的随机数;pi,j,pg,j为个体极值;xi,j(t)为粒子位移。

由于目标函数已给出,为此而设计的适应度函数必须使机器人满足攀爬台阶的条件,且达到筛选染色体、加快算法收敛速度的效果。根据实际情况,设定适应度函数为H≥300 mm,即

(15)

2.2 算法性能对比

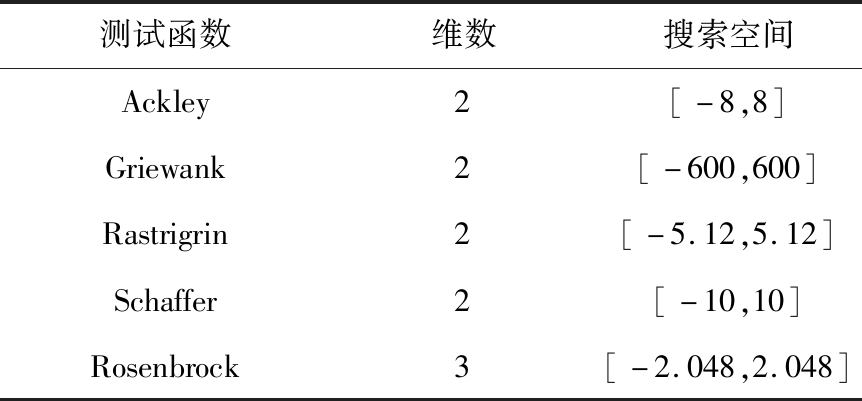

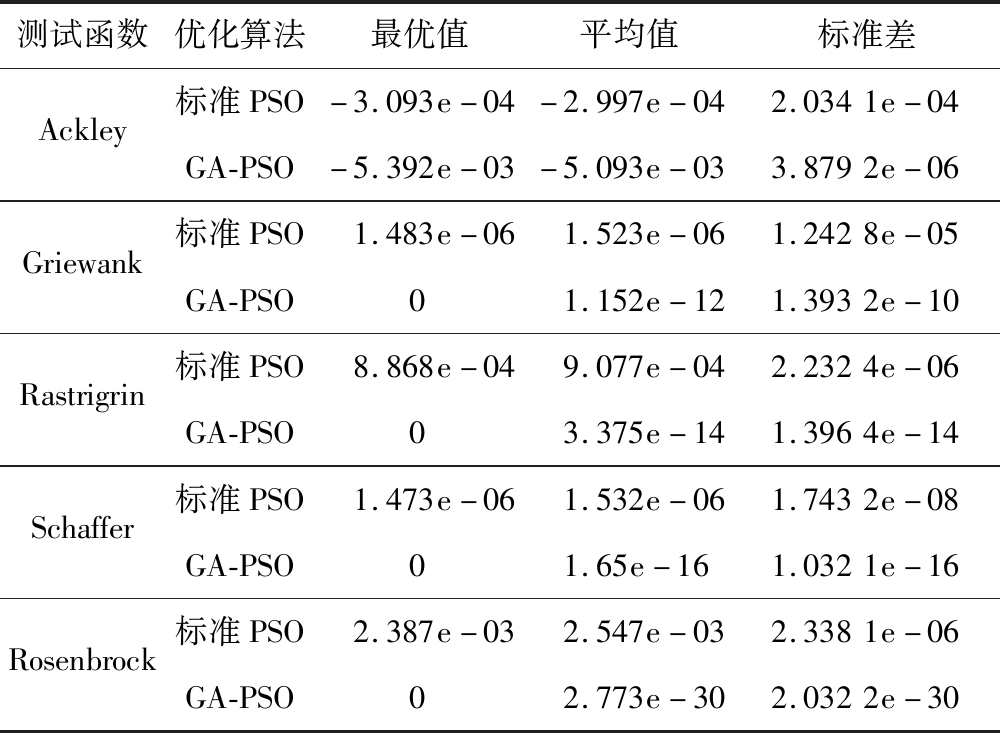

为了验证GA-PSO算法的优越性,选择5个常用的测试函数进行测试,见表1。设种群代数为100,交叉概率为0.07,进化代数为200,每个测试函数分别运行20次,比较其最优值、平均值及标准差,结果见表2。

表1 测试函数

Table 1 Test functions

表2 测试函数优化结果

Table 2 Optimization result of test functions

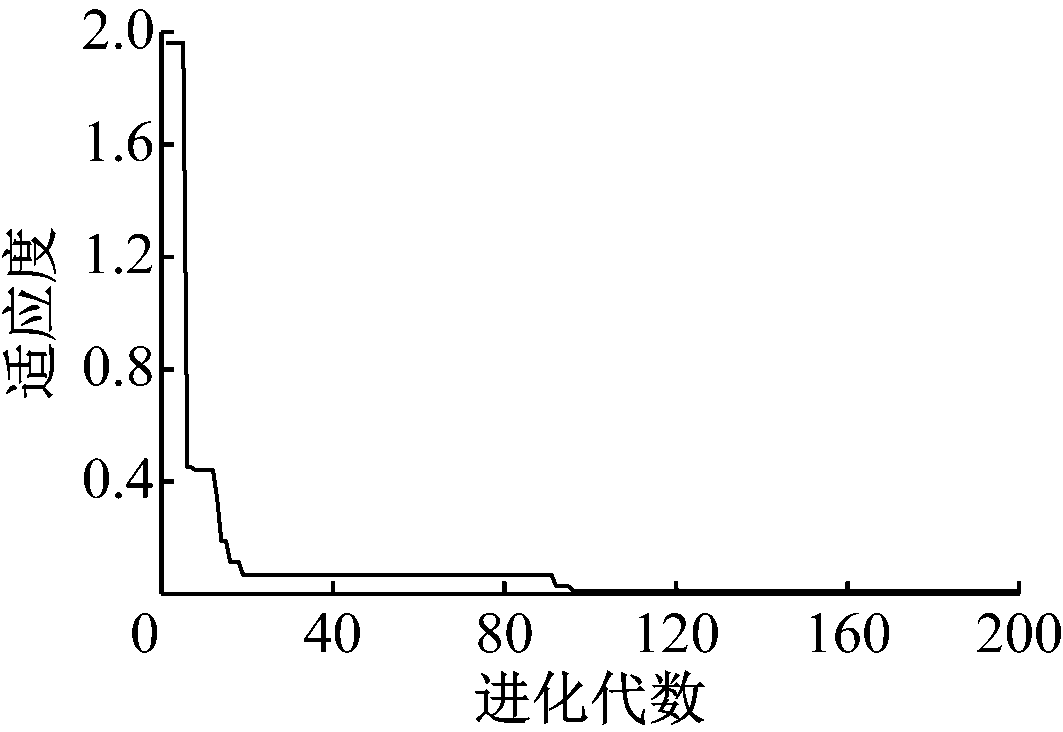

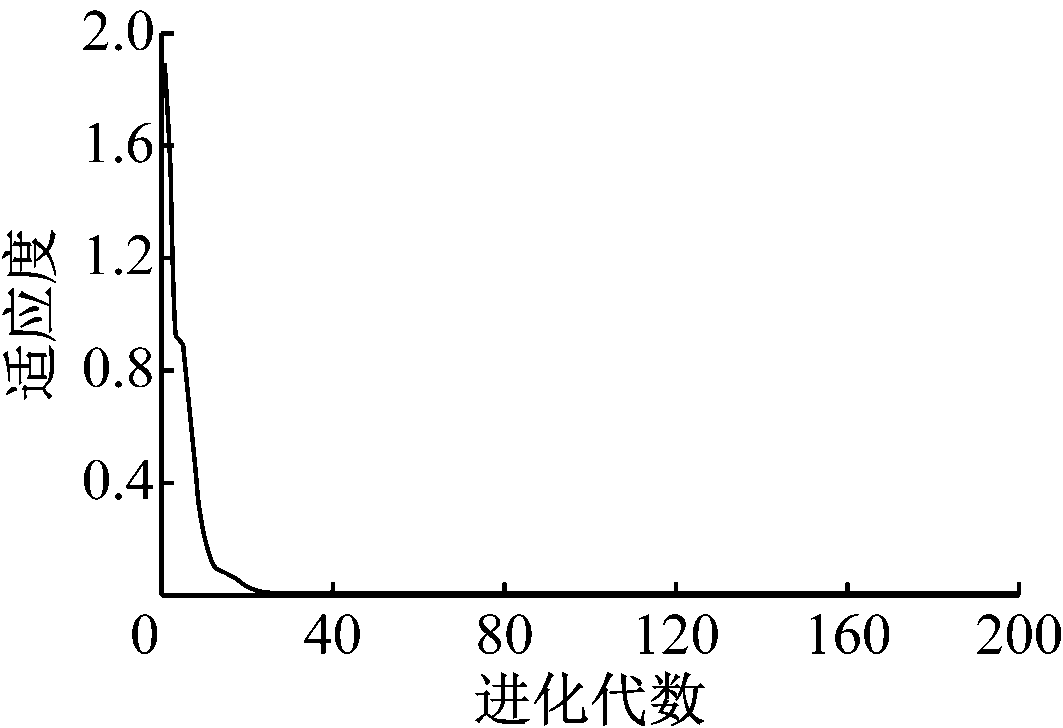

从表2可看出,用GA-PSO算法获得的最优值和标准差均优于标准PSO算法。采用标准PSO算法和GA-PSO算法对本文中的目标函数进行优化[17],结果如图5所示。

(a)标准PSO算法

(b)GA-PSO算法

图5 GA-PSO算法和标准PSO算法性能对比

Fig.5 Performance comparison of GA-PSO algorithm and standard PSO algorithm

从图5可看出,GA-PSO算法在24代开始收敛,适应度值为2.116e-05;而标准PSO算法在96代开始收敛,适应度值为0.014 16。GA-PSO算法的收敛速度更快,精确度也更高。

2.3 优化结果

设置GA-PSO算法初始条件不变,输入变量为9,以式(13)作为边界条件,式(15)作为约束条件,对变量进行优化求解并输出最优变量值。

式(4)已给出了机器人越障高度的表达式,机器人可跨越的最低高度只要大于障碍物高度即可完成越障动作,因此,优化算法输出的结果实际上是在边界条件范围内满足最小约束条件时各个变量的值,即达到跨越障碍物高度要求时的最优结构参数。由于优化算法迭代过程中存在随机性,在此取10次计算结果的平均值作为结构参数的最终值,并根据实际情况进行适当圆整,得到机器人的结构优化参数:车体质量为10 kg,摇臂质量为5 kg,前后轮轴心距离为600 mm,驱动轮半径为115 mm。

3 机器人模型仿真

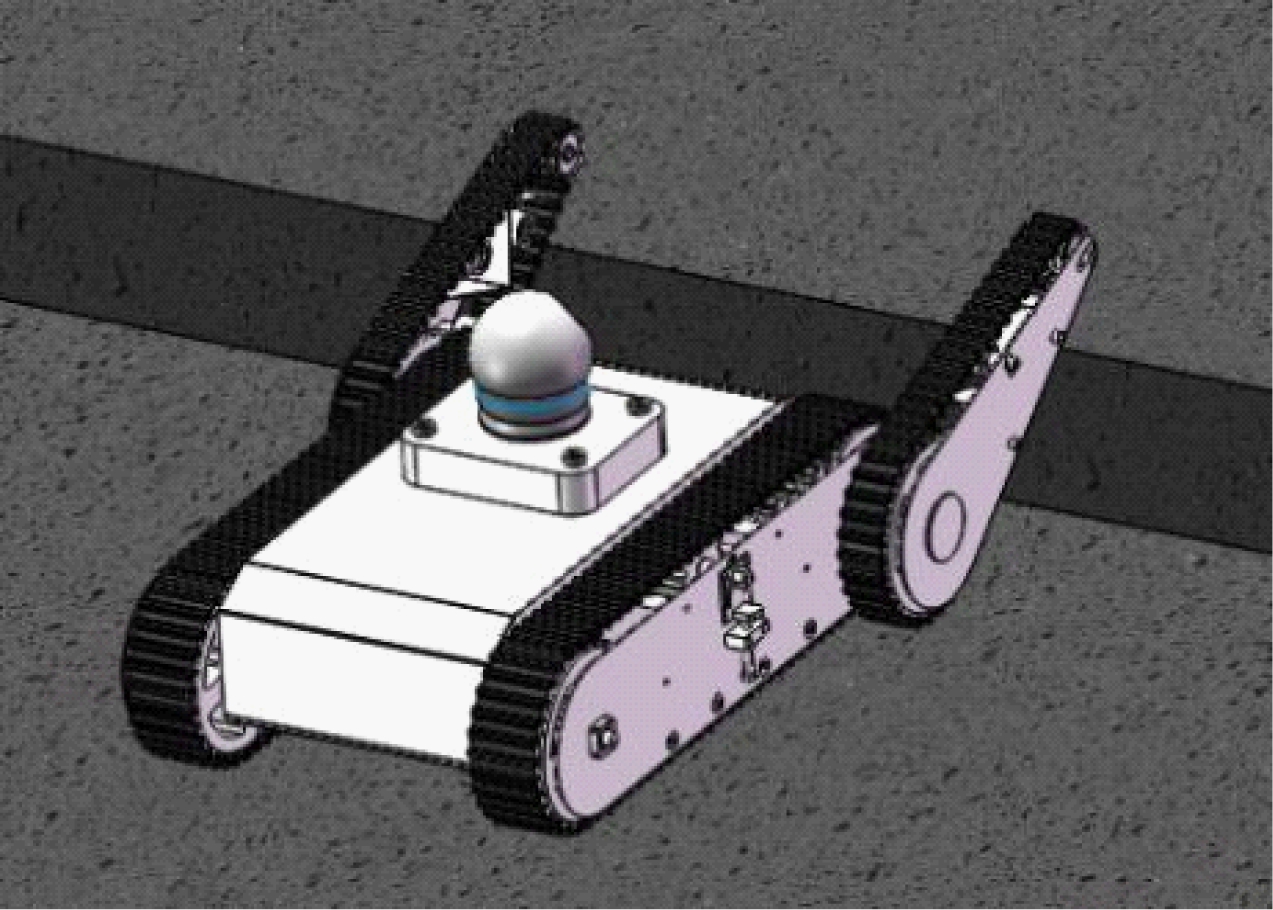

3.1 机器人3D建模

按照优化后的结构参数,结合实际工作环境,利用Solidworks软件建立机器人3D模型,如图6所示。机器人剖视图如图7所示。

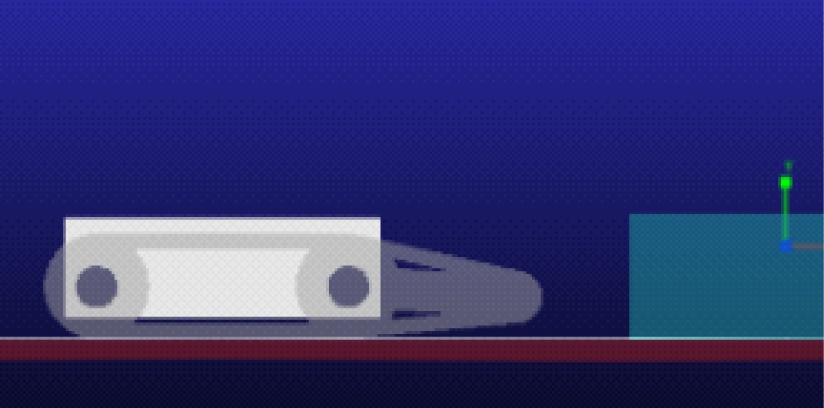

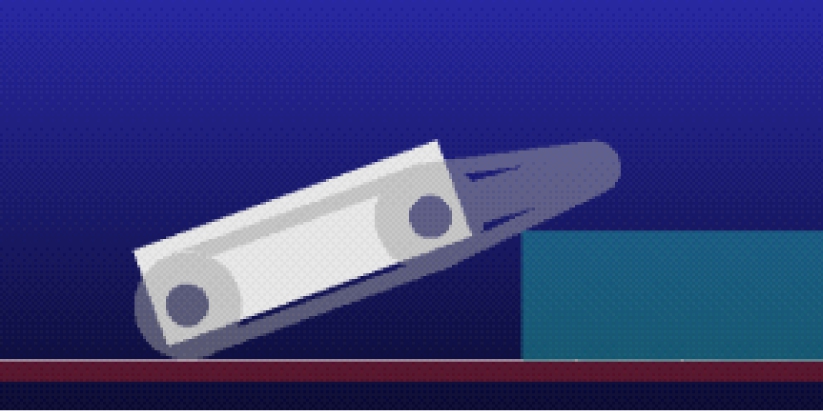

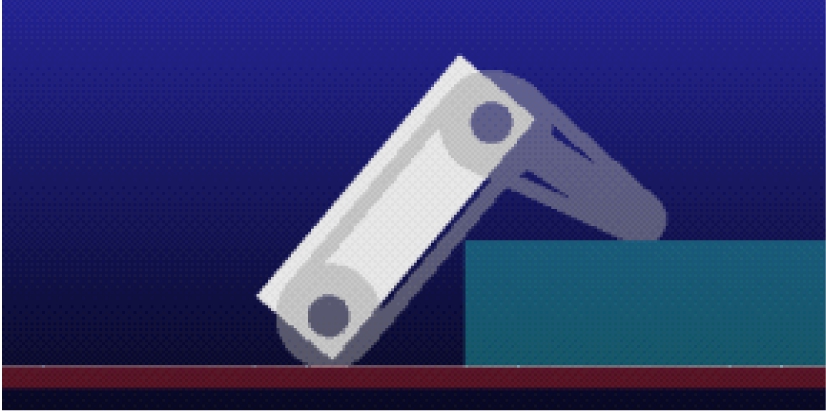

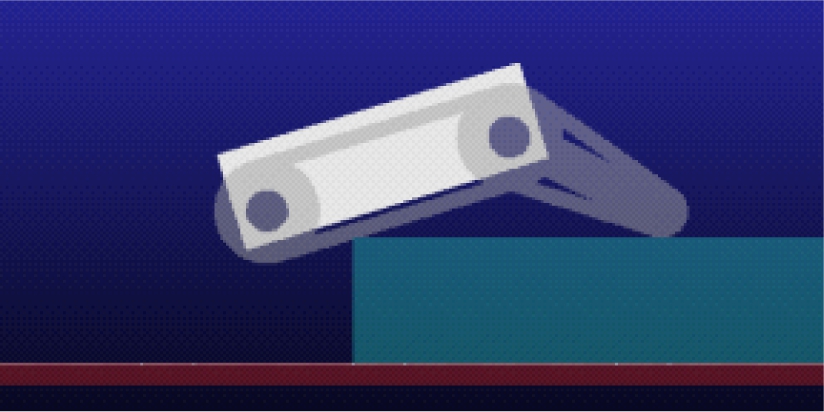

3.2 机器人运动仿真

将3D模型简化后导入仿真软件ADAMS中,借助ADAMS/VIEW的二次开发函数,对机器人越障动作进行仿真分析,如图8所示。

图6 机器人3D模型

Fig.6 3D model of robot

1-摇臂主动轮;2-摇臂履带支撑轮;3-摇臂从动轮;4-车体从动轮;5-摇臂驱动轴;6-联轴器;7-摇臂电动机组;8-车体履带支撑轮;9-车体电池组;10-车体履带张紧装置;11-车体驱动轴;12-车体主动轮;13-车体电动机组。

图7 机器人剖视图

Fig.7 Section view of robot

(a)初始阶段

(b)第1阶段

(c)第2阶段

(d)第3阶段

(e)第4阶段

(f)第5阶段

图8 机器人越障动作模型仿真

Fig.8 Simulation of robot obstacle crossing motion model

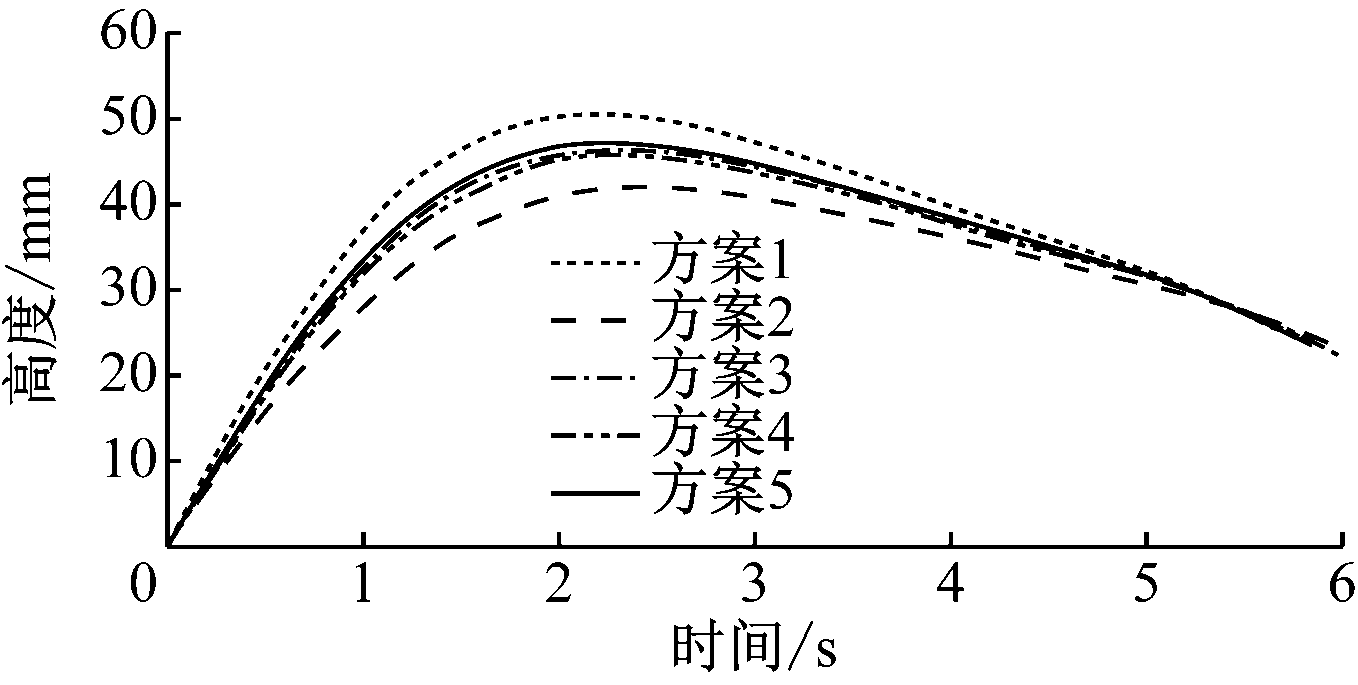

选择与机器人越障有直接关系的主要结构参数,设置不同的数值(表3),仿真对比车体质心的高度变换,以验证优化后参数的合理性,结果如图9所示。

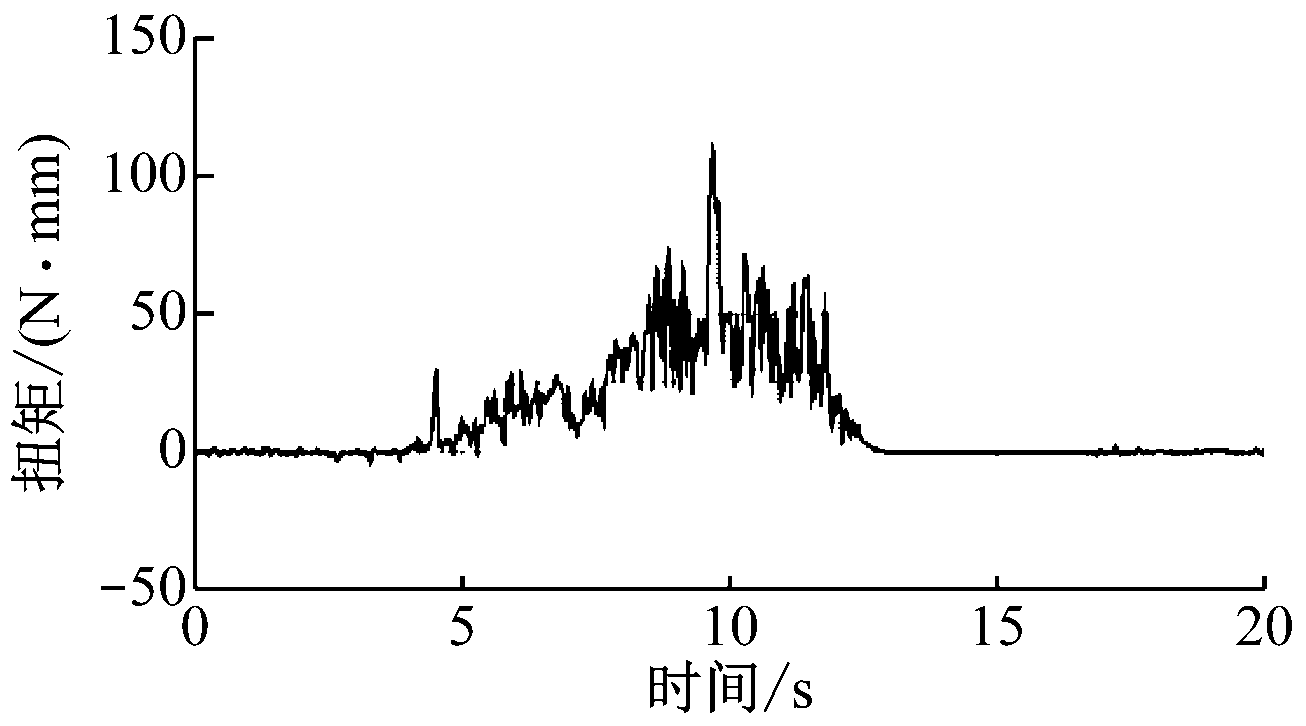

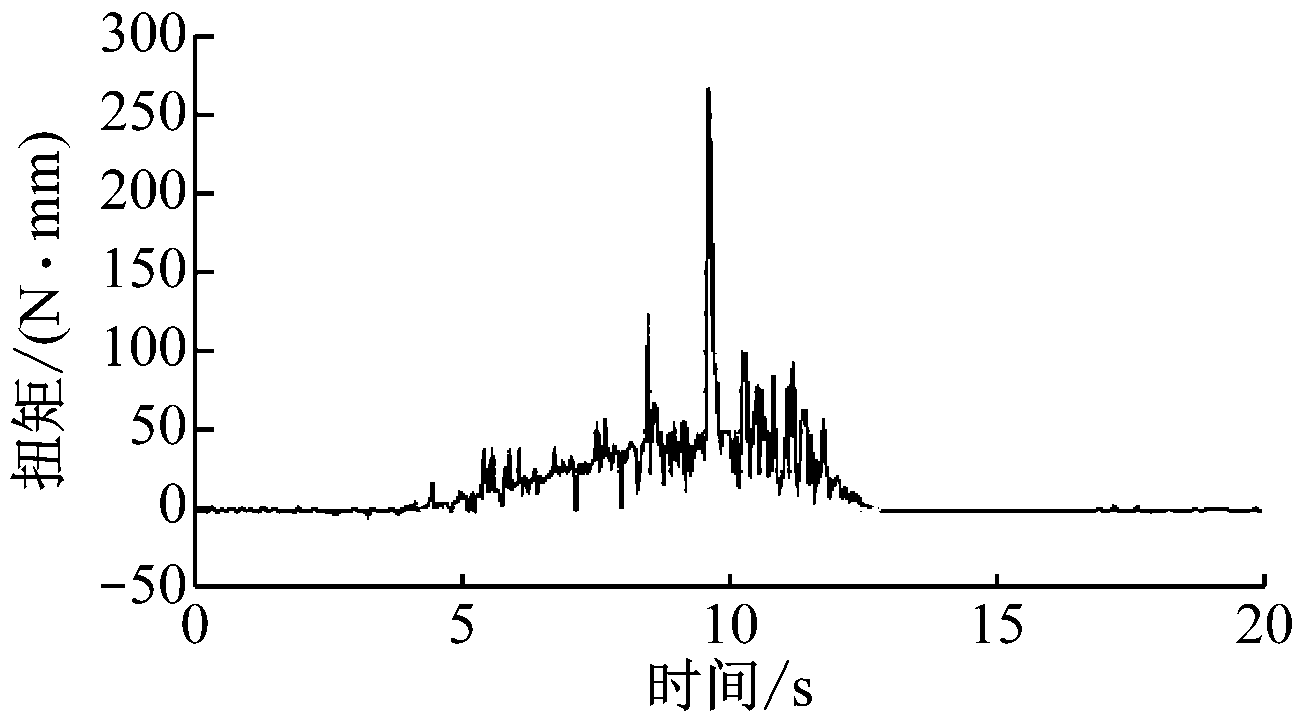

从图9可看出,方案1的机器人质心高度最大,方案5次之。比较方案1与方案5中车体及摇臂的扭矩变换,结果如图10、图11所示。

表3 机器人参数对比方案

Table 3 Schemes for comparison of robot parameters

图9 质心高度对比

Fig.9 Comparison of height of centroid

(a)方案5摇臂扭矩

(b)方案1摇臂扭矩

图10 摇臂扭矩对比

Fig.10 Comparison of torque of rocker arm

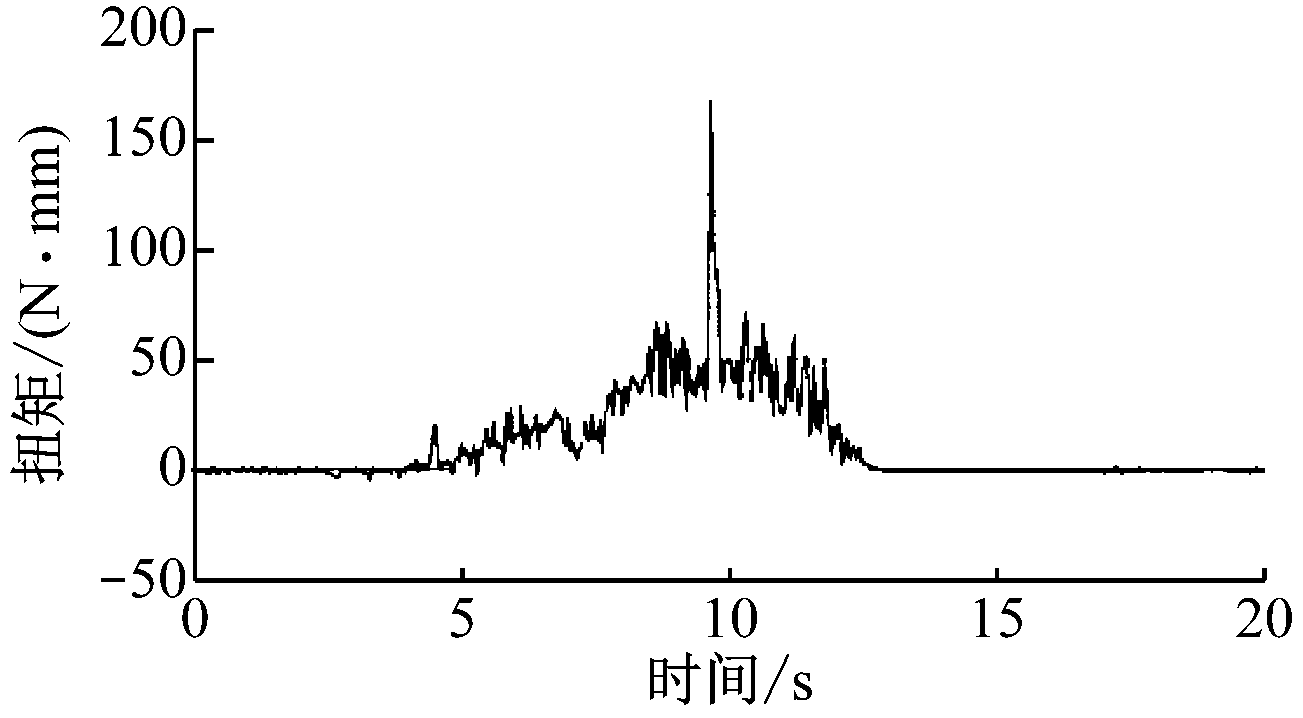

机器人跨越台阶时需要完成的动作主要有抬起摇臂、撑起车体及放平摇臂。从图10和图11可看出,车体与摇臂的扭矩都有明显的先升再降过程。抬起摇臂时,摇臂扭矩缓慢变大,由于设置了摩擦力与碰撞力,扭矩有所波动;摇臂越过台阶后,撑起车体,车体扭矩开始变大;当车体质心达到最大高度时,摇臂扭矩与车体扭矩同时达到峰值,此时机器人整体达到可跨越台阶动作的临界点;摇臂缓慢回放,车体质心下降,车体与摇臂的扭矩开始变小,此时机器人已具备跨越台阶的条件;当摇臂回归初始状态,车体下履带完全与地面接触,摇臂与车体扭矩曲线渐渐平缓,机器人整体完成跨越台阶的动作。

从仿真结果可看出,扭矩曲线与机器人动作状态保持一致,且方案1的摇臂与车体的最大扭矩均比方案5的峰值小。扭矩是衡量机器人性能的重要指标,扭矩越小,电动机所需功率越小,能耗越低。从图10、11可得出,跨越同等高度的障碍物时,在2个方案扭矩整体趋势大致相同的情况下,方案1的最大摇臂扭矩比方案5小11.5%,最大车体扭矩比方案5小25%。这表明做同样动作时,采用方案1中的结构参数设计的机器人完成目标动作所需的能耗更低,更加易于实现目标动作,验证了采用GA-PSO算法进行机器人结构参数优化设计的合理性和可行性。

(a)方案5车体扭矩

(b)方案1车体扭矩

图11 车体扭矩对比

Fig.11 Comparison of torque of robot body

4 结语

提出了基于GA-PSO算法的双摇臂履带式矿山机器人结构优化设计方案。首先建立机器人结构参数与障碍物之间的几何学与运动学函数关系,得到机器人越障性能函数,结合需要跨越的高度值,建立目标函数。利用GA-PSO算法对目标函数进行求解,得到最优结构参数值:车体质量为10 kg,摇臂质量为5 kg,前后轮距离为600 mm,驱动轮半径为115 mm。结合结构参数,利用Solidworks软件进行3D建模,并经过ADAMS软件进行虚拟样机的运动仿真,仿真结果验证了结构参数的合理性和可行性。该设计方案不但可以使机器人结构紧凑,降低设计成本,还能使机器人完成目标动作所需的能耗更低,为后续机器人开发提供参考。

参考文献:(References)

[1] 李东晓,黎彦学.机器人与全矿山自动化[J].工矿自动化,2007,33(5):40-42.

LI Dongxiao,LI Yanxue.Robot and full automation of coal mine[J].Industry and Mine Automation,2007,33(5):40-42.

[2] 商德勇,杨壘,杜少庆,等.薄煤层工作面巡检机器人越障前动力学分析[J].机械设计与制造,2018(1):261-263.

SHANG Deyong,YANG Lei,DU Shaoqing,et al.Dynamic analysis before the obstacle crossing of inspection robot in thin coal seam[J].Machinery Design &Manufacture,2018(1):261-263.

[3] HSU C H,JUANG C F.Multi-objective continuous-ant-colony-optimized FC for robot wall-following control[J].IEEE Computational Intelligence Magazine,2013,8(3):28-40.

[4] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice[J].Journal of China Coal Society,2018,43(4):903-913.

[5] 李允旺,葛世荣,朱华,等.四履带双摆臂机器人越障机理及越障能力[J].机器人,2010,32(2):157-165.

LI Yunwang,GE Shirong,ZHU Hua,et al.Obstacle-surmounting mechanism and capability of four-track robot with two swing arms[J].Robot,2010,32(2):157-165.

[6] SCHLOSSER C,SchüPPSTUHL T.Numerical controlled robot crawler:new resource for industries with large scale products[J].Production Engineering,2014,8(6):719-725.

[7] 朱岩,王明辉,李斌,等.基于目标规划的履带可变形机器人结构参数设计及验证[J].农业工程学报,2016,32(14):39-46.

ZHU Yan,WANG Minghui,LI Bin,et al.Mechanism-parameters design and validation of transformable tracked robot based on goal programming[J].Transactions of the Chinese Society of Agricultural Engineering,2016,32(14):39-46.

[8] LYU Z,ZHAO J,WANG W,et al.A multiple surrogates based PSO algorithm[J].Artificial Intelligence Review,2018(4):1-22.

[9] YU S,ZHANG J,ZHENG S,et al.Provincial carbon intensity abatement potential estimation in China:a PSO-GA-optimized multi-factor environmental learning curve method[J].Energy Policy,2015,77:46-55.

[10] KANG Q,FENG S,ZHOU M,et al.Optimal load scheduling of plug-in hybrid electric vehicles via weight-aggregation multi-objective evolutionary algorithms[J].IEEE Transactions on Intelligent Transportation Systems,2017,18(9):2557-2568.

[11] NAIDU K,MOKHLIS H,BAKAR A H A.Multiobjective optimization using weighted sum artificial bee colony algorithm for load frequency control[J].International Journal of Electrical Power &Energy Systems,2014,55(2):657-667.

[12] 李贞辉,王洪光,王越超.一种双臂巡检机器人的质心调整策略[J].智能系统学报,2014,9(6):665-671.

LI Zhenhui,WANG Hongguang,WANG Yuechao,et al.Centroid adjustment strategy for a dual arm inspection robot[J].CAAI Transactions on Intelligent Systems,2014,9(6):665-671.

[13] 莫海军,朱文坚.履带式移动机器人越障稳定性分析[J].机械科学与技术,2007,26(1):65-67.

MO Haijun,ZHU Wenjian.Analysis of the stability of a crawler-type mobile robot crossing over obstacles[J].Mechanical Science and Technology,2007,26(1):65-67.

[14] NAIDU K,MOKHLIS H,BAKAR A H A.Multiobjective optimization using weighted sum artificial bee colony algorithm for load frequency control[J].International Journal of Electrical Power &Energy Systems,2014,55(2):657-667.

[15] MAHOR A,RANGNEKAR S.Short term generation scheduling of cascaded hydro electric system using novel self adaptive inertia weight PSO[J].Electrical Power &Energy Systems,2012,34(1):1-9.

[16] 刘建,葛世荣,朱华,等.基于多目标优化的矿用救援机器人动力匹配[J].机械工程学报,2015,51(3):18-28.

LIU Jian,GE Shirong,ZHU Hua,et al.Mine rescue robot power matching based on multi-objective particle swarm optimization[J].Journal of Mechanical Engineering,2015,51(3):18-28.

[17] LI X,LYU L,SHENG R,et al.An effective construction method of modular manipulator 3D virtual simulation platform[J].3D Research,2018,9(2):24.