0 引言

随着矿井开采深度的逐渐增加,越来越多的矿井存在地应力较高、瓦斯容易积聚、煤层破碎、透气性系数低、不易抽采等问题[1-2]。瓦斯积聚与地应力集中均是造成开采区域瓦斯含量较高的重要因素,煤层破碎提高了顺层瓦斯抽采钻孔的施工难度,煤层透气性系数较低增加了瓦斯抽采的难度,当瓦斯积聚而又不易抽采时,就容易导致煤与瓦斯突出。

煤与瓦斯突出防治工作必须坚持区域防突措施先行、局部防突措施补充的原则[3-4]。区域防突措施是指突出煤层进行采掘前,对突出煤层较大范围采取增加瓦斯抽采量、降低瓦斯浓度的防突措施。区域防突措施包括开采保护层和预抽煤层瓦斯两类[5-6],其中预抽煤层瓦斯又可分为地面井预抽煤层瓦斯、井下穿层钻孔或顺层钻孔预抽煤层瓦斯、井下穿层钻孔预抽石门揭煤区域瓦斯等[7]。

顶底板岩巷与穿层钻孔联合预抽瓦斯技术是碎软地层煤层矿井瓦斯治理的一种重要方法,在已施工的顶底板岩巷内向采掘作业范围内的煤体中施工穿层钻孔,在不扰动突出煤层的情况下,通过预抽提前消除煤与瓦斯突出危险。因此,穿层钻孔的预抽效果直接决定了区域瓦斯治理的成败[8]。瓦斯抽采效果与钻孔孔径大小密切相关,一般认为,钻孔直径越大,瓦斯抽采半径越大,瓦斯抽采效果越好。但是,穿层钻孔需要穿过顶底板岩层,施工大直径钻孔效率低,无效进尺大[9]。目前,为提高穿层钻孔瓦斯抽采效果,多采用掏穴钻进技术进行煤层孔段局部扩孔,以增大煤层透气性,提高瓦斯抽采效率。常用的掏穴钻头主要有3种:一种采用水力反推式结构,即靠侧向水眼反推力,使钻头翼片张开,这种钻头结构简单,易于实现[10],但是其主要采用水眼反推力张开翼片,开合不稳定,掏穴直径不可靠;另2种为机械式结构,即采用连杆、齿轮齿条等传动机构,使水力推动活塞的竖向运动转换为翼片张开的旋转运动[11]。这3种掏穴钻头在使用过程中大多是在钻孔施工完成后提钻,重新连接掏穴钻头下钻进行掏穴钻进,导致辅助作业时间长、劳动强度大,且先导孔因裸露时间过长容易塌孔。

本文针对常规掏穴钻头开合不稳定、需要钻孔完成后提钻重新下入再进行掏穴钻进的不足,设计了一种随钻式机械掏穴钻头,提高了掏穴钻进稳定性,降低了辅助作业时间,并在某矿进行了现场试验,应用效果证明了其可靠性。

1 煤层掏穴增透技术

1.1 掏穴增透技术

未卸压煤层瓦斯抽采效果主要受钻孔直径、钻孔长度、抽采时间、钻孔间距、封孔质量等影响。钻孔成形后,随着距钻孔中心距离的增大,煤体受切向应力和径向应力逐渐增大,在钻孔周围存在应力集中现象,降低了煤层渗透率,阻碍瓦斯的渗透,形成“瓶颈效应”[7]。

对常规钻孔煤层孔段进行掏穴钻进后,增大了煤层段煤体的暴露面积和钻孔周围煤体卸压圈范围,扩大了钻孔周围瓦斯流动场的影响范围,增大了钻孔抽采影响半径,从而达到了增透效果。掏穴钻孔的实质是对已施工穿层钻孔的过煤段进行掏穴扩孔,增大钻孔过煤段孔径,周围煤体向钻孔方向移动,同时发生煤体膨胀变形和顶底板相向位移,引起钻孔周围一定影响范围内的地应力降低、煤层卸压、裂隙增加,使煤层透气性增高,促进煤层内瓦斯的解吸和排放,经过一定时间的瓦斯抽采后,在采掘作业时起到防治煤与瓦斯突出的作用。

研究表明,当抽采时间较长、瓦斯趋于稳定流动状态时,钻孔瓦斯总流量Q和钻孔半径R的关系为[4]

(1)

式中:m为煤层厚度,m;λ为煤层透气性系数,m2/(MPa2·d);P0为煤层原始瓦斯压力,MPa;α为瓦斯含量系数,m3/(m3·MPa1/2);t为抽采时间,s。

由式(1)可知,随着钻孔半径增大,瓦斯抽采量呈增大趋势。

1.2 掏穴钻进技术

掏穴钻进技术是指在先导孔完成后不进行全孔扩孔钻进,采用专门的掏穴钻具穿过岩层段,在钻孔底端煤层段进行扩孔施工,从而仅扩大煤层段孔径,保持岩层段孔径不变的钻进方法。目前采用的掏穴钻具可分为水力破煤或者机械破煤2种:水力破煤即采用高压水通过特定的喷嘴喷射碎煤,以达到掏穴的目的;机械破煤是采用水力作用推开可伸缩的机械臂,机械臂进行破煤掏穴钻进,钻进完成后机械臂收回,从钻孔提出[12]。

2 钻头设计

2.1 钻头结构优选

目前掏穴钻头结构主要有水力反推式、齿轮齿条式及连杆式3种。其中,水力反推式采用侧向水眼的反推力使得翼片张开,结构简单,加工方便,但是可靠性相对较低,难以实现随钻结构。连杆式结构是靠活塞推动连杆,连杆带动翼片旋转从而使得翼片张开的方式,该结构稳定可靠,可以实现随钻掏穴,但是结构相对复杂,相对钻头体直径较大。齿轮齿条式结构是在活塞上设置齿条结构,将翼片作为齿轮结构,通过活塞轴向运动带动翼片旋转,该结构稳定可靠,加工方便,能够实现随钻掏穴钻进工艺要求。因此,本文设计的随钻式掏穴钻头结构采用齿轮齿条式结构。

2.2 钻头结构设计

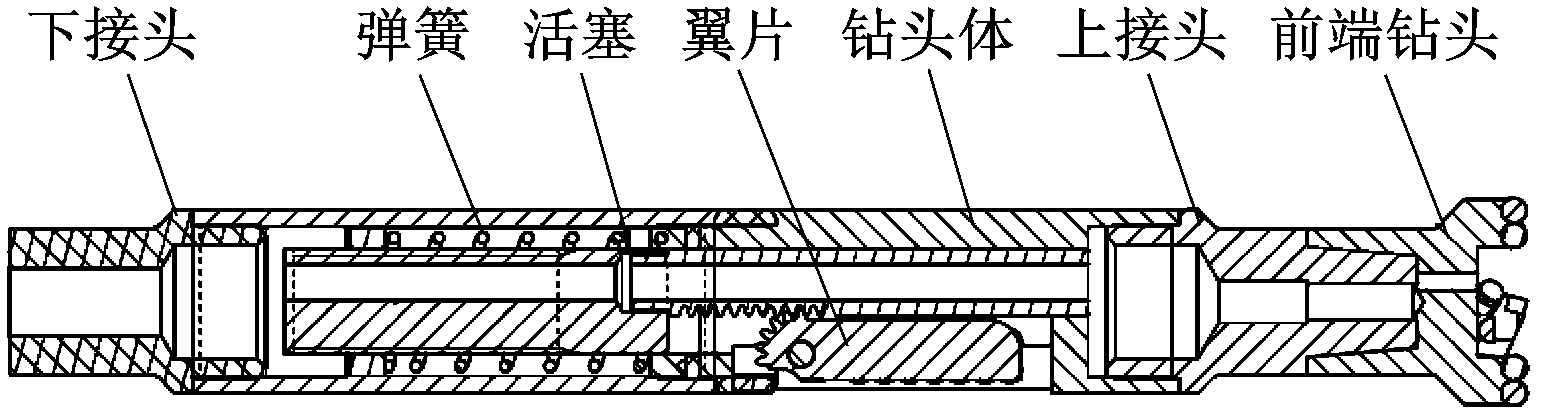

随钻式掏穴钻头由前端钻头、上接头、钻头体、翼片、活塞、弹簧及下接头等组成,如图1所示。

图1 随钻式掏穴钻头结构

Fig.1 Structure of cavity drill bit while drilling

上接头与钻杆连接,传递钻压和扭矩,带齿条的活塞与带齿的旋转翼片通过齿轮齿条机构将活塞的轴向运动转变为翼片的旋转运动,从而实现钻头状态变化及掏穴钻进功能。翼片上下表面均镶焊有金刚石复合片(PDC)切削齿,其中反向PDC切削齿用于在翼片张开过程中切削孔壁,实现翼片张开动作;正向PDC切削齿用于掏穴钻进。下接头连接钻头进行先导孔钻进施工。

2.3 钻头水路设计

由于钻头的开合依靠改变冲洗流量大小来实现,所以,水路结构设计至关重要。先导孔正常施工过程中,水路与活塞上的偏心孔连通,冲洗液由下接头流向孔底,对前端钻头进行冷却;当增大泵压使作用于活塞截面上的力大于弹簧压缩力时,翼片张开,切削孔壁进行掏穴钻进,水路与钻头水眼连通,冲洗液从孔底流出,冷却前端钻头和翼片后,将钻进煤渣排出孔外。

2.4 钻头钻进参数测定

为确定冲洗液水力参数与掏穴钻头开合状态调整的关系,对设计的掏穴钻头进行了室内试验,试验采用BW300型泥浆泵,通过φ73 mm送水器直接与掏穴钻头连接。试验测定结果表明,当泵量不高于145 L/min时,翼片保持闭合;当泵量达到192 L/min时,翼片完全张开,可进行掏穴钻进。

3 现场试验

3.1 试验工作面简介

现场试验在某煤矿进行,该矿为煤与瓦斯突出矿井,单一厚煤层开采,煤层透气性差,地质条件较复杂。目前,该矿主要采用常规顺层钻孔进行瓦斯治理,但由于煤质松软,钻孔施工过程中易出现堵孔、卡钻、喷孔、钻具损坏等现象,钻孔成孔深度一般为15~25 m,最大孔深仅为30 m,所以,钻进效率较低,且对掘进过程中的瓦斯灾害防治效果也不明显。

现场试验的3002工作面为综采放顶煤工作面,上回采巷道及开切眼均沿煤层底板布置,下回采巷道沿煤层顶板布置,工作面圈定平面积为217 849 m2,地质储量为291.2万t,设计可采储量为247.6万t。

3.2 钻孔设计与布置

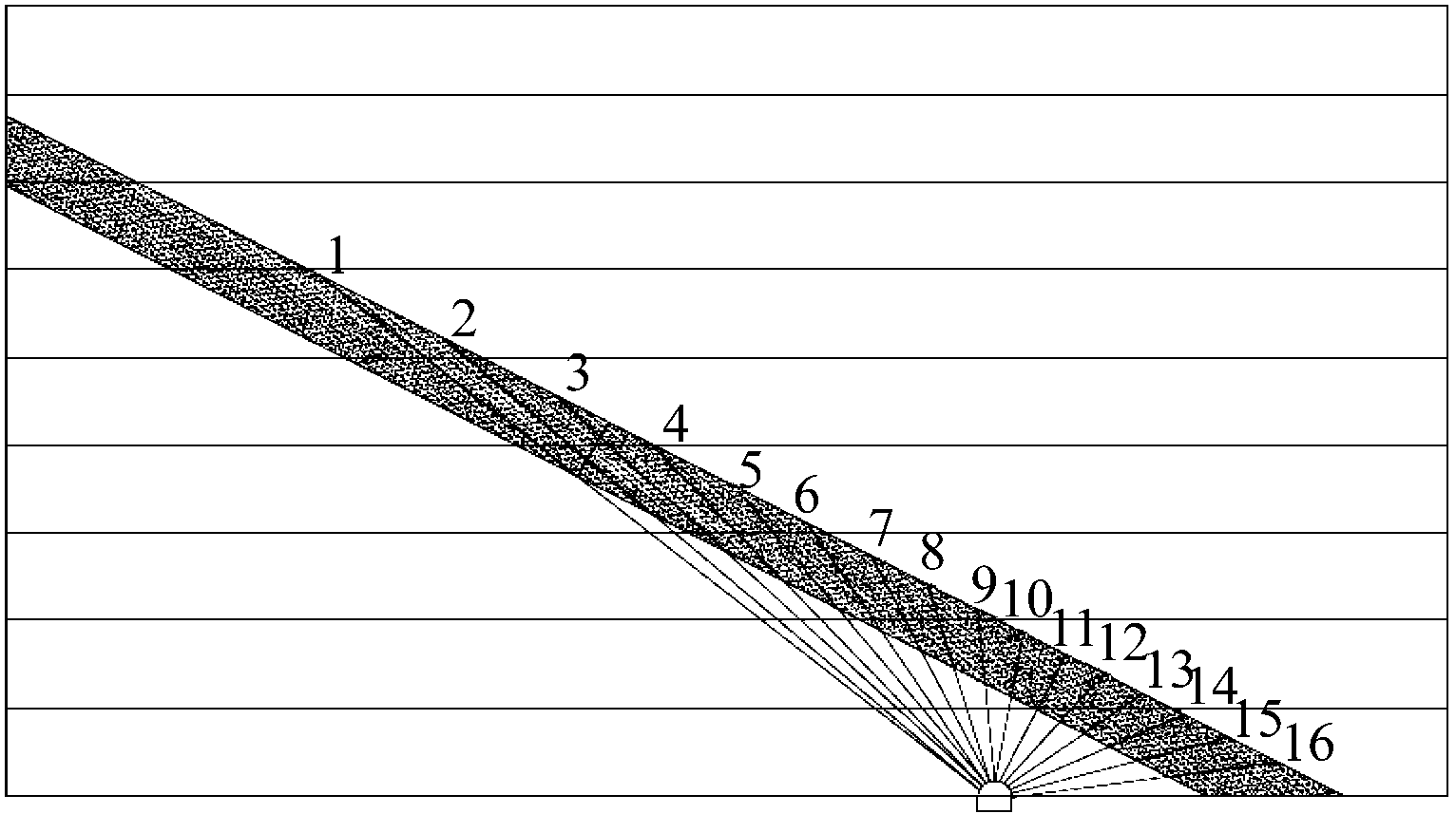

为解决3002工作面瓦斯治理问题,矿方采用顶底板岩巷与穿层钻孔联合预抽瓦斯技术进行瓦斯预抽,即在3001底抽巷、30采区辅助回风巷、2145底抽巷内向3002工作面回采区域施工穿层钻孔,预抽工作面区域瓦斯。其中,3001底抽巷设计钻场187组,钻场间距为5 m,平均钻孔深度为65 m,每个钻场设计穿层钻孔16个。某钻场穿层钻孔剖面设计如图2所示。

图2 钻孔剖面设计

Fig.2 Drill section design

为提高穿层钻孔瓦斯抽采效果,增大有效抽采半径,设计对穿层钻孔的煤层孔段进行掏穴钻进,以增大煤层透气性,起到防止煤与瓦斯突出的作用。

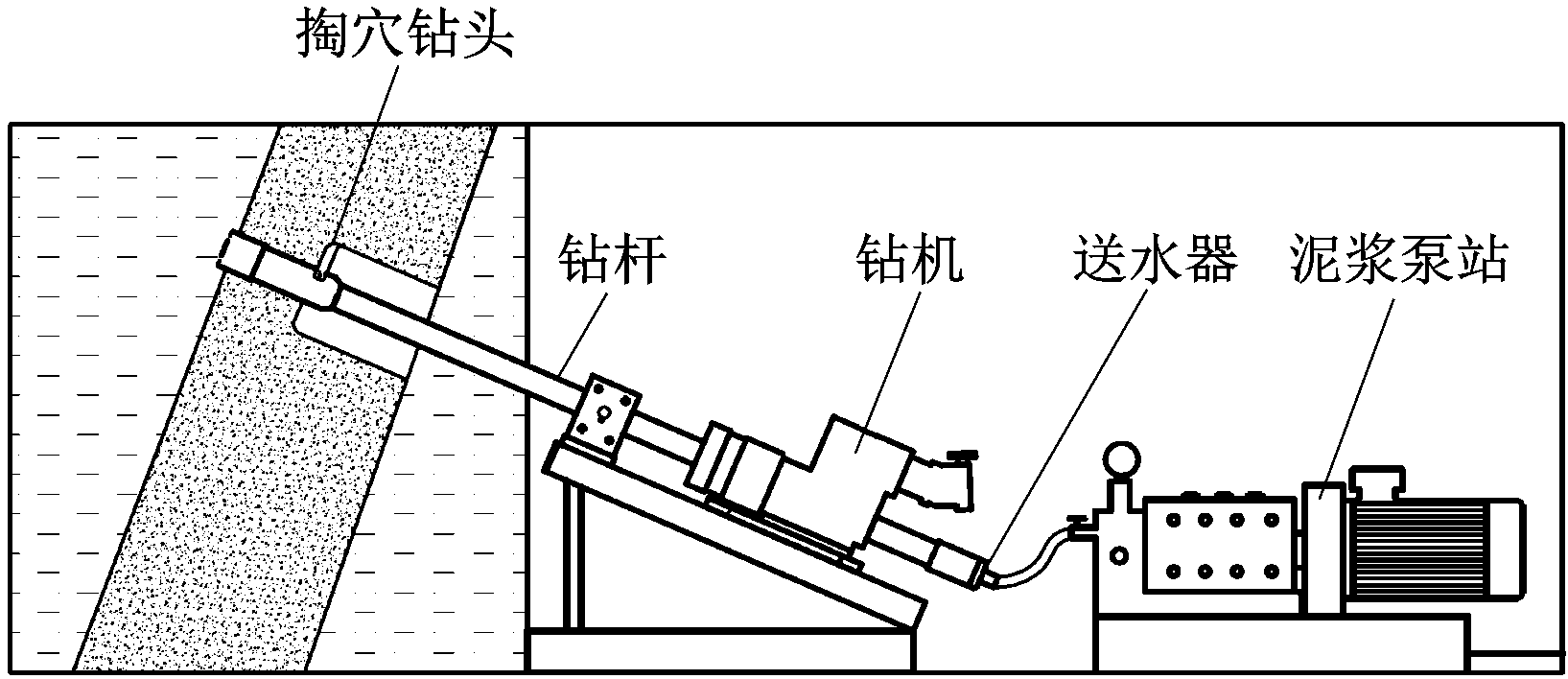

掏穴钻孔施工系统按照图3进行连接,主要设备有钻机、泥浆泵站等。泥浆泵站通过高压胶管与送水器相连,送水器通过钻杆内通孔将冲洗液送入钻头内通孔。正常钻进时,接入静压水,水从钻头前端水眼流出以冷却钻头,携带岩粉。钻进至煤层后,将送水器与泥浆泵站连接,将泥浆泵泵量调大至200 L/min以上,缓慢回转钻具,直至孔口有冲洗液流出,确定扩孔翼片张开后,进行掏穴钻进至设计孔深。

图3 掏穴钻进设备连接

Fig.3 Connection of cavity drilling equipments

3.3 试验设备

现场使用的试验设备有ZDY6500型履带钻机、φ73 mm焊接式螺旋高压密封钻杆、φ300/108 mm机械式随钻掏穴钻头、φ113 mm钢体内凹前端钻头。

3.4 试验结果与分析

在3002底抽巷33钻场14号孔进行了试验,钻孔方位角为98°,倾角为27°,设计深度为20 m,岩石段为12 m,穿煤长度为8 m。静压水钻至12 m见煤,切换供水系统后,启动泥浆泵,泵压达到10 MPa,掏穴钻头扩孔翼片张开。之后泵压下降至3 MPa,进行掏穴钻进,掏穴时效为4 m/h,出渣量约为10 t。根据出煤量与穿煤长度计算掏穴钻进后的钻孔直径,与未使用掏穴钻进前常规φ113 mm钻孔相比,煤层段孔径增大了近10倍,大大改善了煤层透气效果。

图4为试验完成后的掏穴钻头,钻头钻进过程中,开合顺畅,能够随着水量大小改变钻进状态。试验完成后,钻头PDC扩孔翼片磨损均匀,满足随钻掏穴钻进的需求。

图4 试验完成后的掏穴钻头

Fig.4 Cavity drill bit used after field test

4 结论

(1) 采用齿轮齿条式结构设计了随钻式机械掏穴钻头,该钻头通过改变冲洗液流量的大小调整钻头翼片开合进行掏穴钻进,不需要在成孔后进行提钻,再进行掏穴钻进,大大提高了掏穴施工效率。

(2) 测定了随钻式掏穴钻头的开合参数,并在某煤矿进行了现场试验,结果证明,该掏穴钻头的扩孔翼片开合顺畅,工作稳定可靠,能够实现随钻掏穴钻进,降低了穿层钻孔辅助作业时间及工人劳动强度。

参考文献 :

[1] 胡社荣,戚春前,赵胜利,等.我国深部矿井分类及其临界深度探讨[J].煤炭科学技术,2010,38(7):10-13.

HU Sherong,QI Chunqian,ZHAO Shengli,et al.Discussion on China deep mine classification and critical depth[J].Coal Science and Technology,2010,38(7):10-13.

[2] 袁瑞甫.深部矿井冲击-突出复合动力灾害的特点及防治技术[J].煤炭科学技术,2013,41(8):6-10.

YUAN Ruifu.Features of dynamic-disasters combined rock burst and gas outburst in deep coalmine and its preventive measures[J].Coal Science and Technology,2013,41(8):6-10.

[3] 程远平,俞启香.中国煤矿区域性瓦斯治理技术的发展[J].采矿与安全工程学报,2007,24(4):383-390.

CHENG Yuanping,YU Qixiang.Development of regional gas control technology for Chinese coal mines[J].Journal of Mining & Safety Engineering,2007,24(4):383-390.

[4] 胡智芳.区域瓦斯治理方案及效果分析[J].工矿自动化,2018,44(8):19-23.

HU Zhifang.Regional gas control scheme and effect analysis[J].Industry and Mine Automation,2018,44(8):19-23.

[5] 杨伟.低透气性突出煤层底板巷穿层掏穴钻孔预抽消突实践[J].河南科技,2013(8):18-19.

YANG Wei.Practice of pre-extraction and elimination of boreholes in low-breathing outburst coal seam[J].Journal of Henan Science and Technology,2013(8):18-19.

[6] 赵社会.穿层钻孔预抽区域煤层瓦斯增透关键技术研究[J].煤炭工程,2010,42(9):51-53.

ZHAO Shehui.Key technology of improving gas permeability for pre-draining methane in cross-layer borehole[J].Coal Engineering,2010,42(9):51-53.

[7] 牟全斌,赵继展.基于机械造穴的钻孔瓦斯强化抽采技术研究[J].煤炭科学技术,2015,43(5):58-61.

MOU Quanbin,ZHAO Jizhan.Study on enhanced gas drainage technology of borehole gas based on mechanical borehole reaming[J].Coal Science and Technology,2015,43(5):58-61.

[8] 王兆丰,范迎春,李世生.水力冲孔技术在松软低透突出煤层中的应用[J].煤炭科学技术,2012,40(2):52-55.

WANG Zhaofeng,FAN Yingchun,LI Shisheng.Application of borehole hydraulic flushing technology to soft and outburst seam with low permeability[J].Coal Science and Technology,2012,40(2):52-55.

[9] 田慧玲,汪国华,高建成,等.水力冲孔增透技术在突出煤层中的应用实践[J].煤矿开采,2017,22(3):85-88.

TIAN Huiling,WANG Guohua,GAO Jiancheng,et al.Application practical of hydraulic flushing increase fractures in outburst coal seam[J].Coal Mining Technology,2017,22(3):85-88.

[10] 徐守兵,刘林,朱学全,等.掏穴钻头:201220142992.8[P].2012-04-26.

[11] 路前海,王传留,高晓亮.φ300/108 mm机械式掏穴钻头的研制[J].煤炭技术,2017,36(4):263-264.

LU Qianhai,WANG Chuanliu,GAO Xiaoliang.Design of φ300/108 mm mechanical cutting hole drill[J].Coal Technology,2017,36(4):263-264.

[12] 蒋海涛,周俊杰,董颖,等.煤层气井复合造穴技术研究及应用[J].中国煤层气,2011,8(6):42-45.

JIANG Haitao,ZHOU Junjie,DONG Ying,et al.Study on and application of composite cavity-forming techniques for CBM well[J].China Coalbed Methane,2011,8(6):42-45.