0 引言

矿井瓦斯灾害是我国煤矿最主要的灾害之一,而瓦斯抽采是防治矿井瓦斯灾害的治本之策[1-3]。随着我国钻探技术与装备的发展,深孔定向钻进技术以其钻进效率高、钻孔深度大、钻孔轨迹可测控、一孔多分支、单孔抽采瓦斯浓度高、钻孔瓦斯抽采区域面积大等优点,成为煤矿井下瓦斯高效抽采的重要技术手段[4]。在国家科技重大专项等项目的支持下,我国煤矿地面、井下钻探技术取得了显著进步,配套装备能力水平不断提升,特别是在2017年创造了沿煤层定向钻进最大孔深2 311 m 的世界纪录,标志着我国煤矿井下大功率定向钻进技术装备达到了国际领先水平[5-6]。

深孔定向钻进瓦斯抽采技术的推广和应用为解决许多矿区的瓦斯治理难题提供了重要的技术支撑。西山煤田采用深孔定向钻进技术打设顺层钻孔和高位顶板裂隙带钻孔,实现区域瓦斯抽采,有效降低了工作面残余瓦斯及上隅角瓦斯含量[7]。晋城矿区形成了一套适用于该矿区的梳状钻孔瓦斯抽采技术体系,有效解决了晋城矿区松软破碎煤层瓦斯抽采等技术难题[8]。此外,深孔定向钻进瓦斯抽采技术在淮南矿区、宁武煤田焦家寨煤矿、贵州青龙煤矿的应用也取得了显著效果[9-11]。

在我国许多高瓦斯矿井存在“抽-掘-采”失衡的问题,除地质因素外,往往是由于传统回转钻具施工精度低、施工钻孔轨迹不可控、钻孔深度小、钻孔利用率低,导致瓦斯抽采效率低下,巷道掘进速度慢,回采工作面形成时间较长,有的甚至长达3~4 a,紧张的采掘接替严重制约了矿井生产能力。本文以长治矿区某高瓦斯矿3111运输巷掘进工作面为研究对象,通过理论分析和现场试验相结合的技术手段,研究了深孔定向钻进瓦斯抽采技术的原理及应用效果,并与常规钻孔对比分析,从瓦斯抽采效果和巷道掘进效率两方面探讨了深孔定向钻进瓦斯抽采技术的优越性,为高瓦斯矿井区域瓦斯治理及快速、安全掘进提供借鉴。

1 煤矿井下深孔定向钻进瓦斯抽采技术

煤矿井下深孔定向钻进瓦斯抽采技术是指通过定向钻进装备及随钻测量系统实时控制钻孔轨迹,使其按设计轨迹延伸。主-分支孔结构中施工主孔和大量分支孔均匀分布在煤层中,加之钻孔成孔深度大,在单位抽采时间内可有效覆盖更大面积煤层,极大地提高了煤层瓦斯抽采率,使得区域瓦斯治理能力大幅提升。

1.1 定向钻进系统

煤矿井下定向钻进系统由定向钻机、泥浆泵、测量探管、孔底马达、定向钻头、通缆钻杆、无磁钻杆、送水器、孔口计算机等组成,如图1所示。

图1 煤矿井下定向钻进系统

Fig.1 Directional drilling system in underground coal mine

由泥浆泵提供的高压液流经送水器、通缆钻杆输送至孔底马达,马达在高压液流的作用下带动钻头破岩钻进,钻进过程中采用滑动钻进方式,不回转钻具(钻杆柱)。同时,随钻测量探管实时采集钻孔的倾角、方位角、工具面向角等参数并由信号传输装置传输给孔口计算机,形成钻孔实钻轨迹并显示。施工人员将钻孔实钻轨迹与设计轨迹进行比对,根据其偏斜情况实时调整螺杆钻具上造斜件的工具面向角,使其朝设计轨迹方向钻进,从而达到定向钻进目的[12-13]。

1.2 深孔定向钻进瓦斯抽采原理

煤层瓦斯主要有吸附和游离2种赋存状态,二者处于一种动态的吸附-解吸平衡状态[14]。吸附态瓦斯占煤层瓦斯含量的80%~90%。由于定向钻进对煤层有效作用面积大,可以大范围改变煤体原始应力的分布,从而打破煤层瓦斯吸附-解吸的动态平衡,使大量吸附态瓦斯转化为游离态;在钻孔负压与煤体地应力和瓦斯压力形成的压力梯度作用下,游离态瓦斯源源不断地流向钻孔空间,使周围煤体瓦斯得到有效排放,煤体发生收缩变形,透气性系数大幅增加,地应力与瓦斯压力梯度减小,从而使得定向长钻孔抽采影响范围扩大,实现煤层瓦斯大面积有效抽采,瓦斯抽采效果显著提高。

1.3 定向长钻孔布置方式

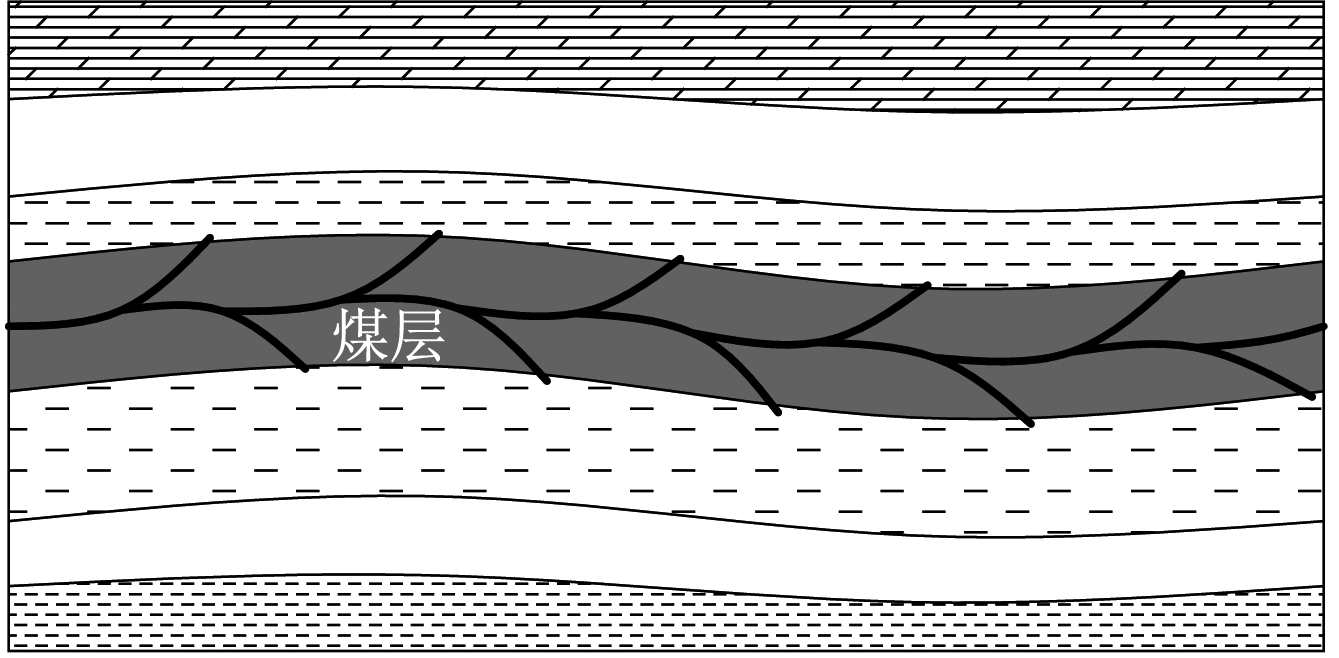

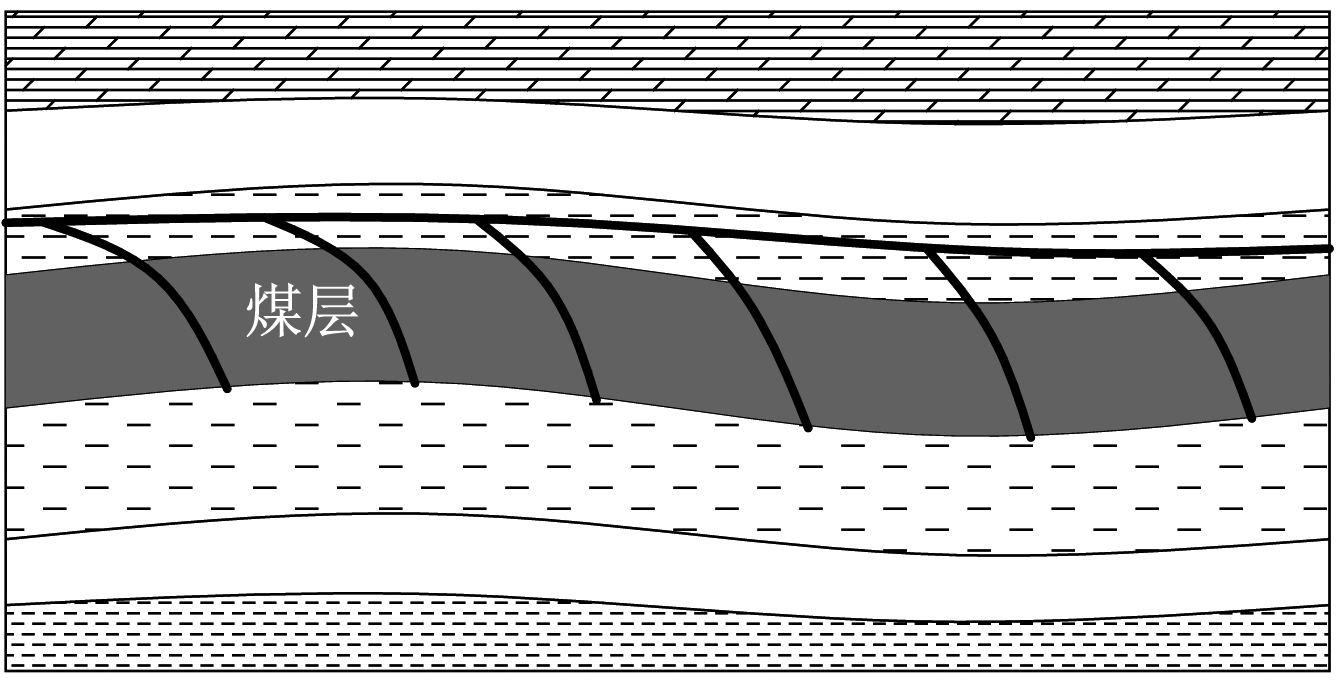

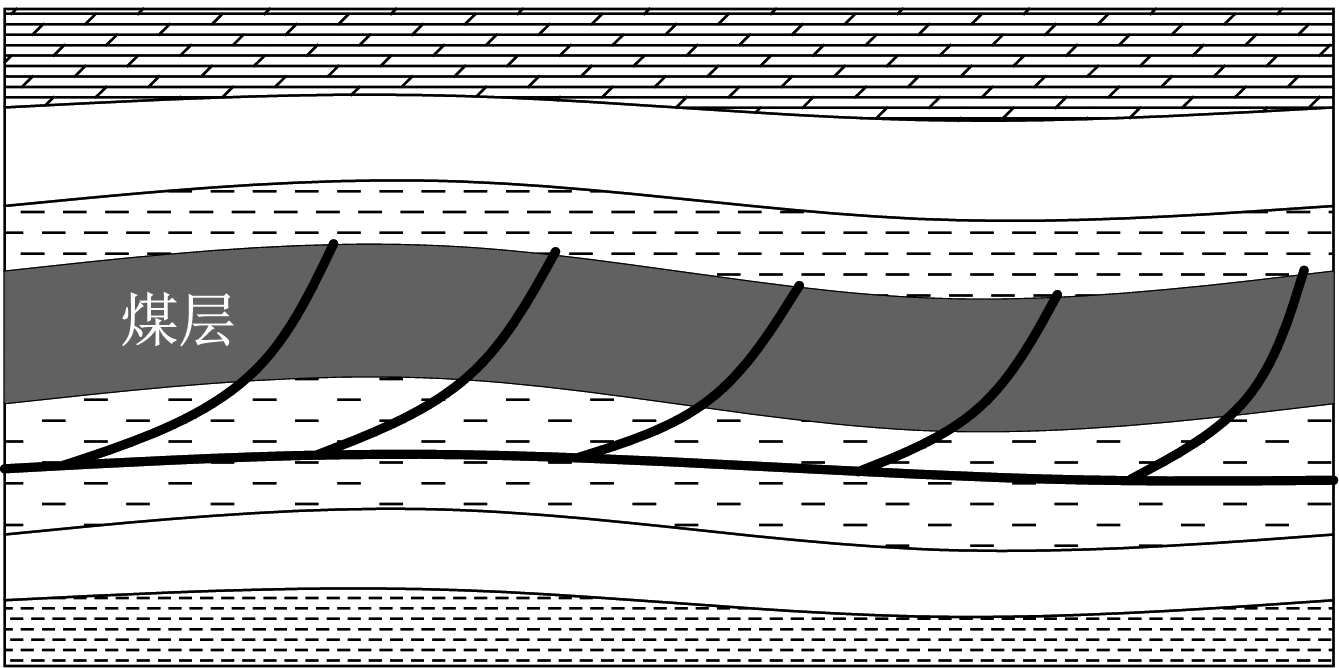

定向长钻孔主-分支孔结构可根据适用煤层条件的不同而采取不同的布置方式,常用的有羽状长钻孔和梳状长钻孔[15-17],如图2所示。羽状长钻孔主要适用于普氏系数较大、煤层完整性较好、无断层或陷落柱等构造的煤层;梳状长钻孔主要适用于普氏系数较小、煤质松软、成孔较难但顶底板岩性较好的煤层。目前在一些普氏系数小于1的煤层也开展了许多羽状顺层长钻孔的钻进试验,并取得了良好的应用效果。

(a) 羽状长钻孔

(b) 顶板梳状长钻孔

(c) 底板梳状长钻孔

图2 定向长钻孔主-分支孔结构布置

Fig.2 Main-branch hole layout of directional long drilling

2 现场工业试验

2.1 试验工作面概况

试验矿井位于长治地区,采用斜-立混合开拓;主采3号煤层,煤层平均厚度为6.2 m,煤层倾角为3~15°;煤层直接顶为泥岩,基本顶为砂质泥岩、粉砂岩、细粒砂岩,直接底为泥岩,基本底为细粒砂岩;煤层中含夹矸1层,平均厚度为0.2 m。试验地点为3111运输巷掘进工作面,工作面设计长度为1 780 m;断面设计为矩形,宽4.5 m,高3.15 m;采用锚杆、金属网、锚索、钢带联合支护方式。煤层普氏系数为0.44~0.68,煤质松软,煤层瓦斯含量为9~12 m3/t。

2.2 钻孔施工及成孔情况

选用ZDY6000LD(F)型定向钻机施工钻孔。该钻机主要适用于煤矿井下长距离瓦斯抽采孔及其他工程孔的施工,可满足孔底马达回转、孔口回转和复合驱动钻进工艺要求。钻机基本参数:电动机功率为90 kW,最大给进/起拔压力为180 kN,配套φ73 mm单弯1.25°和1.5°的无磁螺杆马达、φ73 mm×3 000 mm通缆钻杆和φ96 mm定向钻头。

在3111运输巷掘进工作面沿巷道掘进方向共设计2个主-分支定向钻孔,设计孔深为500 m,一次成孔,孔径为φ96 mm。钻孔施工完成后采用水泥砂浆进行封孔,封孔深度为15 m,封孔后接入高负压抽采系统进行瓦斯抽采。

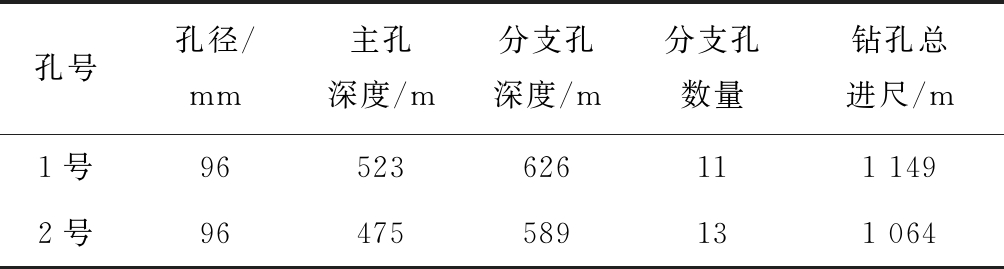

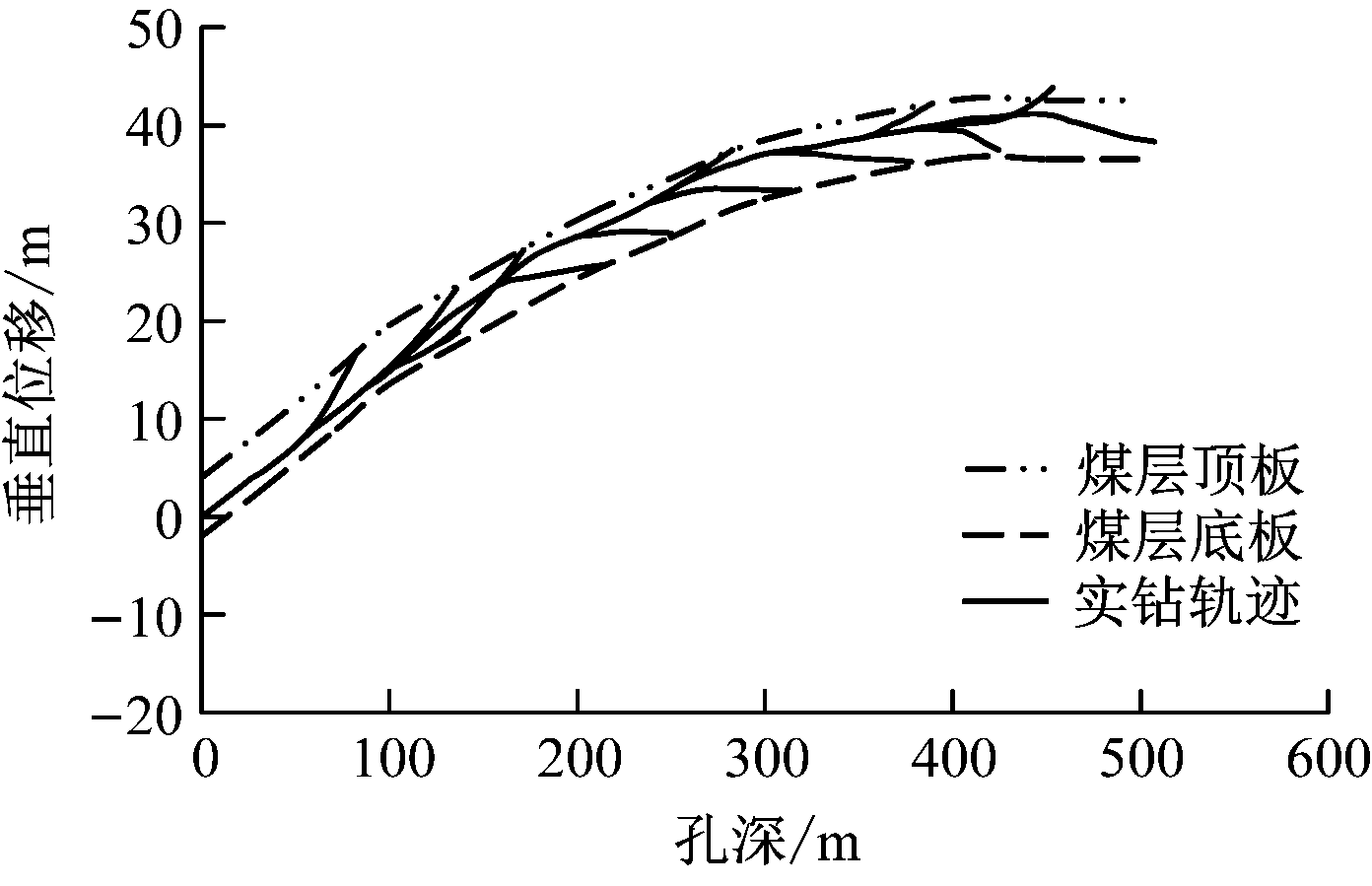

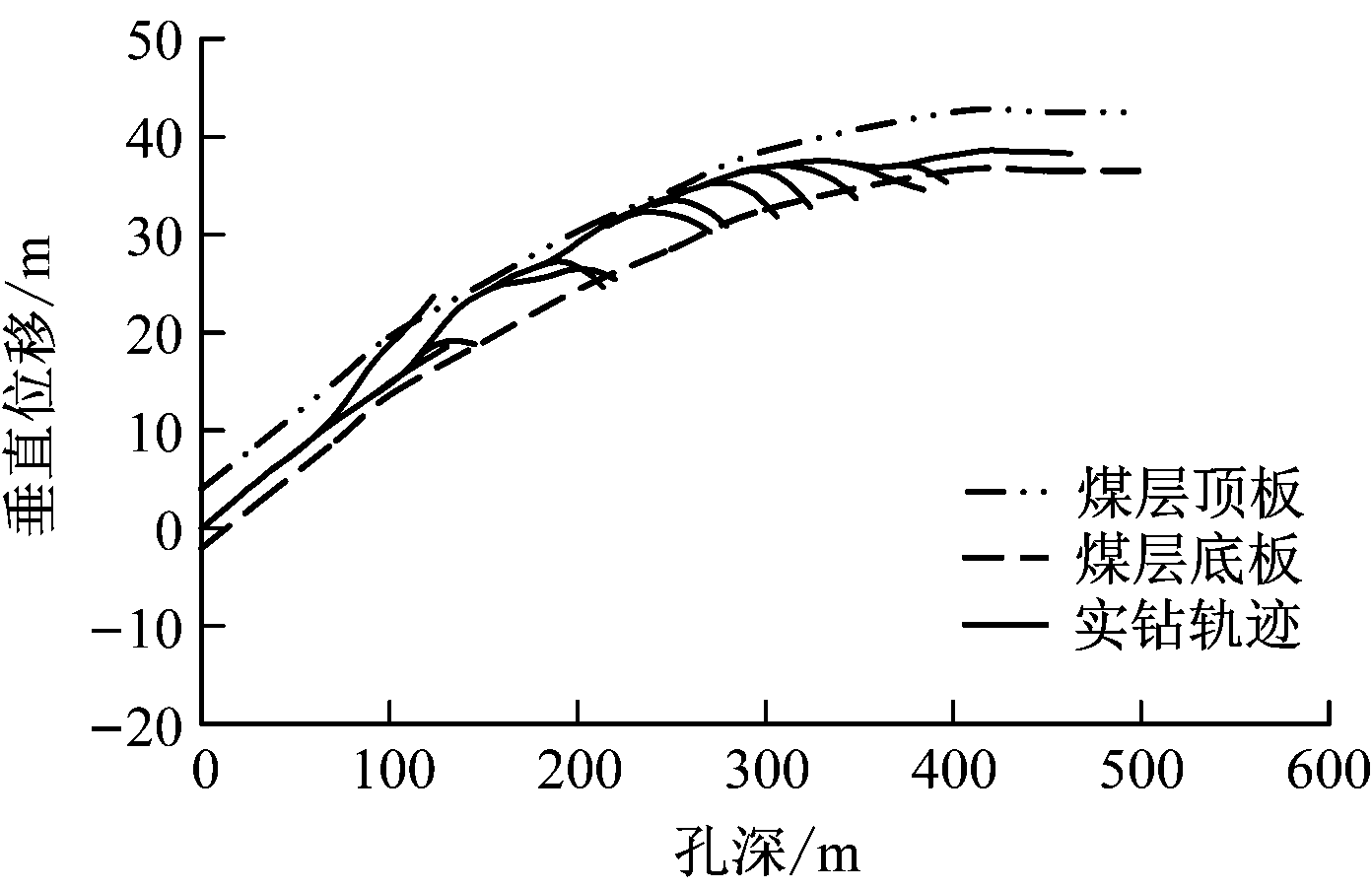

现场试验历时15 d完成定向钻孔施工,钻孔总进尺为2 213 m,最大孔深为523 m,试验钻孔实钻参数见表1,实钻轨迹剖面如图3所示。从图3可以看出,1号、2号钻孔轨迹沿煤层延伸,落差达40 m,主孔和分支孔整体在煤中均匀分布。

表1 定向钻孔实钻参数

Table 1 Drilling parameters of directional drilling

(a) 1号钻孔

(b) 2号钻孔

图3 定向钻孔实钻轨迹剖面

Fig.3 Section of directional drilling trajectory

3 试验结果分析

3.1 抽采效果分析

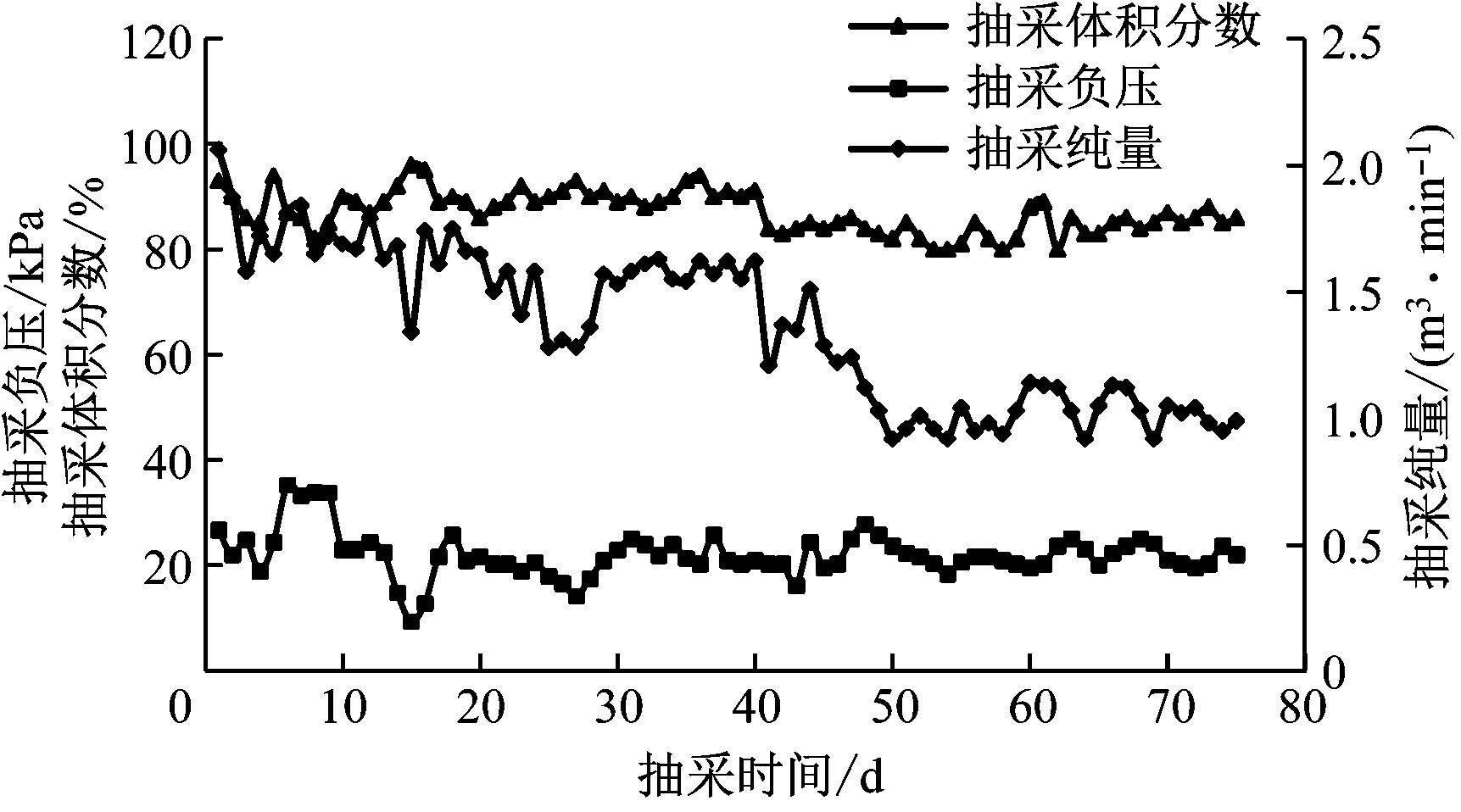

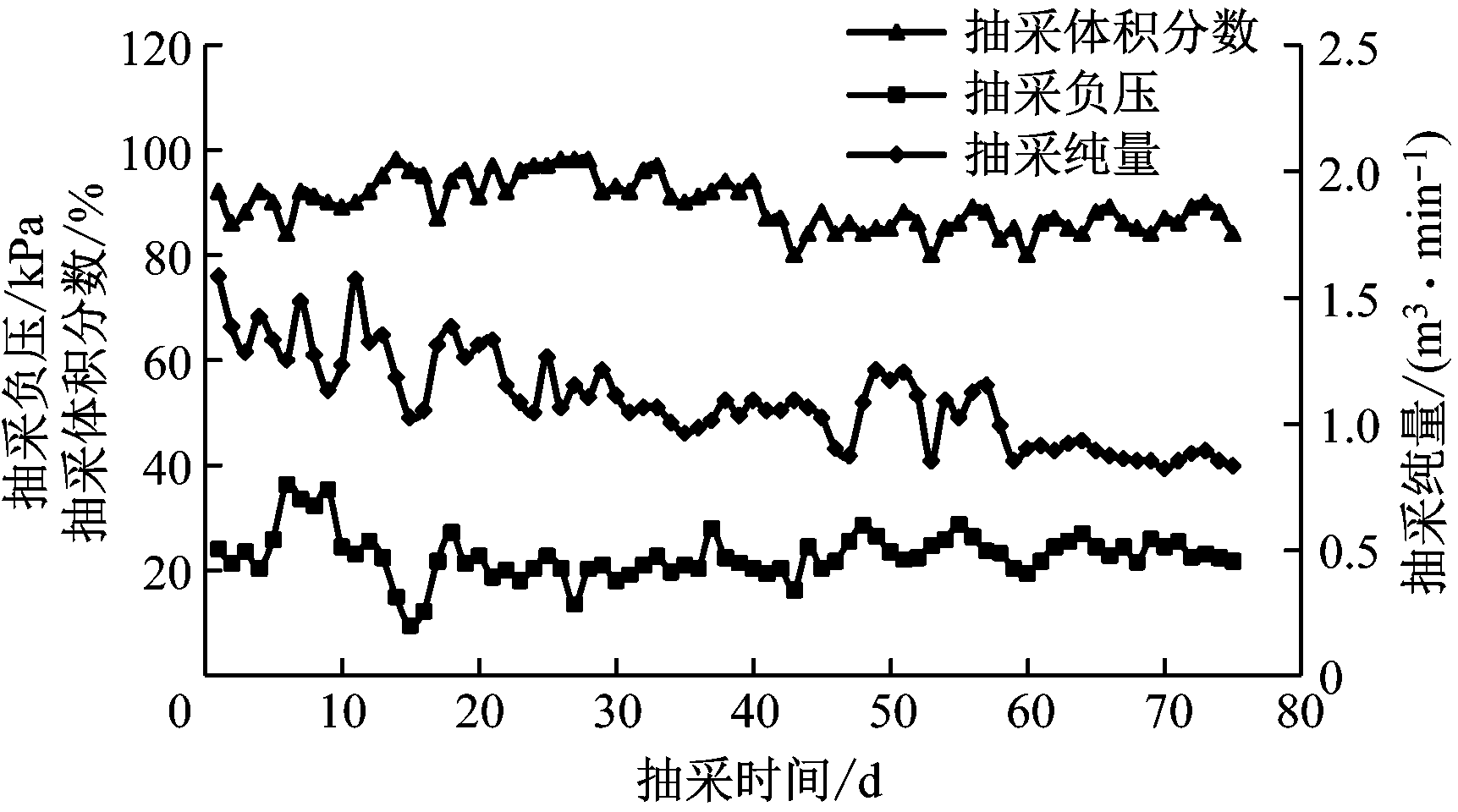

整个抽采期间,1号钻孔累计抽采纯量瓦斯146 880 m3,日均抽采纯量达1 958.4 m3;2号钻孔累计抽采纯量瓦斯117 720 m3,日均抽采纯量为1 569.6 m3。定向钻孔瓦斯抽采负压、体积分数和纯量曲线如图4所示。

(a) 1号钻孔

(b) 2号钻孔

图4 定向钻孔瓦斯抽采效果

Fig.4 Gas extraction effect of directional drilling

从抽采负压来看,1号、2号钻孔前期负压波动较大,随着抽采时间的增加,平均负压稳定在22 kPa左右。瓦斯抽采量随负压升降而变化,说明钻孔负压与钻孔瓦斯抽采量有密切关系。

单孔瓦斯抽采体积分数方面,1号和2号钻孔一直保持高体积分数抽采。1号钻孔平均瓦斯抽采体积分数为87.1%,最高为96.2%;2号钻孔平均瓦斯抽采体积分数为89.5%,最高为98.0%。抽采40 d后,瓦斯抽采体积分数虽有所下降,但仍保持在80%以上,抽采效率高。

抽采纯量方面,1号钻孔平均瓦斯抽采纯量为1.36 m3/min,最大抽采纯量达2.06 m3/min;2号钻孔平均瓦斯抽采纯量为1.09 m3/min,最大抽采纯量为1.57 m3/min。虽然抽采纯量随抽采时间整体呈下降趋势,但经过75 d连续抽采,1号和2号钻孔单孔抽采纯量分别保持在1.00 m3/min和0.80 m3/min以上,瓦斯抽采稳定,衰减较小,瓦斯抽采效果显著。

3.2 定向钻孔与常规钻孔抽采效果对比

在试验地点以常规钻孔进行煤巷条带瓦斯区域预抽时,通常在掘进工作面施工上下2排共17个钻孔,按三花眼方式进行布置,孔深为150~170 m,孔径为113 mm。

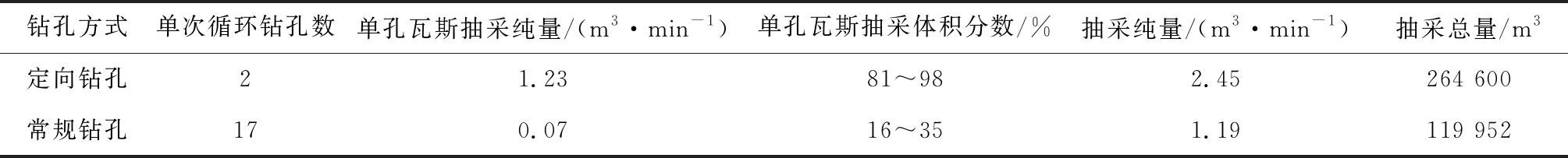

按照上述布孔方式,结合常规钻孔单次循环抽采150 m巷道时的统计数据,在“抽采时间为75 d”条件下考察该区域定向钻孔与常规钻孔的抽采效果(表2)并进行对比分析。结果表明,相同抽采时间内,定向钻孔的瓦斯抽采纯量和总量均为常规钻孔的2倍多,定向钻孔单孔瓦斯抽采纯量是常规钻孔的17倍多,单孔瓦斯抽采体积分数是常规钻孔的3~5倍,说明定向钻孔单位孔深的瓦斯出气量大、瓦斯抽采持续性好,单位时间内定向钻孔的抽采能力和效率都明显优于常规钻孔,体现了定向钻孔主-分支孔结构的显著优越性。

表2 定向钻孔与常规钻孔抽采效果对比

Table 2 Comparison of extraction effect between directional drilling and conventional drilling

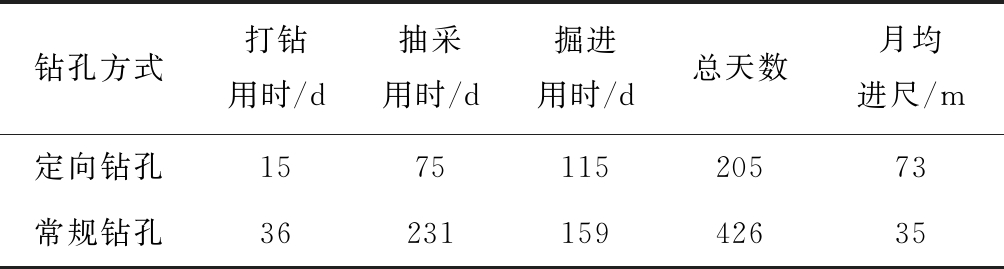

3.3 定向钻孔与常规钻孔掘进效率对比

工作面巷道通常按照“打钻-抽采-掘进”的循环作业方式进行瓦斯治理和掘进。采用深孔定向钻进瓦斯抽采和常规钻孔瓦斯抽采2种抽采技术,在同一试验地点分别掘进500 m巷道,对比分析其掘进效率(表3)。由于常规钻孔抽采孔深一般为150~170 m,所以,至少需要进行3次“打钻-抽采-掘进”循环作业,采用常规钻孔抽采单次循环作业平均用时:打钻12 d,抽采77 d,掘进53 d。

表3 不同抽采技术条件下巷道掘进效率

Table 3 Roadway tunnelling efficiency under different extraction technology conditions

由表3可知,无论打钻、抽采还是掘进,定向钻孔抽采技术均比常规钻孔抽采技术用时短,特别是定向钻进具有一次成孔深度大的优势,抽采时间比常规钻孔抽采缩短了156 d,而掘进500 m所用的总天数还不到常规钻孔的一半,月均进尺较常规钻孔提高了1倍多。可见,深孔定向钻进瓦斯抽采技术可有效提高掘进效率。

4 结论

(1) 煤矿井下深孔定向钻进瓦斯抽采技术现场应用试验共完成2个主-分支顺层定向钻孔,总进尺为2 213 m,主孔最大孔深达523 m,钻孔沿煤层长距离延伸,有效提高了超前抽采距离和范围。

(2) 试验结果表明,定向钻孔日均抽采纯量为3 528 m3,平均单孔瓦斯抽采纯量为1.23 m3/min,最大单孔瓦斯抽采纯量为2.06 m3/min,钻孔平均瓦斯抽采体积分数为88.3%,最高达98.0%。经过75 d连续抽采,钻孔瓦斯抽采体积分数仍保持在80%以上,平均单孔瓦斯抽采纯量保持在0.9 m3/min以上,瓦斯抽采稳定,衰减较小,抽采效果显著。

(3) 定向钻孔抽采单位孔深的瓦斯出气量大、瓦斯抽采持续性好,单位时间内钻孔的抽采能力和抽采效率都明显优于常规钻孔。与常规钻孔抽采相比,定向钻孔单孔瓦斯抽采纯量提高了16倍多,单孔瓦斯抽采体积分数提高了2~4倍,巷道月均进尺提高了1倍多。

参考文献 :

[1] 俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社, 1992.

[2] 申宝宏,刘见中,张泓.我国煤矿瓦斯治理的技术对策[J].煤炭学报,2007,32(7):673-679.

SHEN Baohong,LIU Jianzhong,ZHANG Hong.The technical measures of gas control in China coal mines[J].Journal of China Coal Society,2007,32(7):673-679.

[3] 于不凡,王佑安.煤矿瓦斯灾害防治及利用技术手册[M].北京:煤炭工业出版社,2000.

[4] 石智军,董书宁,姚宁平,等.煤矿井下近水平随钻测量定向钻进技术与装备[J].煤炭科学技术,2013,41(3):1-6.

SHI Zhijun,DONG Shuning,YAO Ningping,et al.Technology and equipment of horizontal measuring directional drilling in underground coal mine[J].Coal Science and Technology,2013,41(3):1-6.

[5] 李泉新,石智军,许超,等.2 311 m顺煤层超长定向钻孔高效钻进技术[J].煤炭科学技术,2018,46(4):27-32.

LI Quanxin,SHI Zhijun,XU Chao,et al.Efficient drilling technique of 2 311 m ultra-long directional borehole along coal seam[J].Coal Science and Technology,2018,46(4):27-32.

[6] 石智军,刘建林,李泉新.我国煤矿区钻进技术装备发展与应用[J].煤炭科学技术,2018,46(4):1-6.

SHI Zhijun,LIU Jianlin,LI Quanxin.Development and application of drilling technique and equipment in coal mining area of China[J].Coal Science and Technology,2018,46(4):1-6.

[7] 荆鸿飞.西山煤田区域瓦斯抽采深孔定向钻进技术[J].煤炭科学技术,2013,41(11):90-94.

JING Hongfei.Deep hole directional drilling technology for regional gas drainage in Xishan coalfield[J].Coal Science and Technology,2013,41(11):90-94.

[8] 姚宁平,张杰,张国亮,等.晋城矿区井下梳状钻孔瓦斯抽采技术体系[J].煤炭科学技术,2015,43(2):88-91.

YAO Ningping,ZHANG Jie,ZHANG Guoliang,et al.System of gas drainage technology of comb-like directional drilling in Jincheng mining area[J].Coal Science and Technology,2015,43(2):88-91.

[9] 李平,童碧,许超.顶板复杂地层高位定向钻孔成孔工艺研究[J].煤田地质与勘探,2018,46(4):197-201.

LI Ping,TONG Bi,XU Chao.Study on hole-forming technology of high-level directional borehole in complicated roof strata[J].Coal Geology & Exploration,2018,46(4):197-201.

[10] 林柏泉,李庆钊,杨威,等.基于千米钻机的“三软”煤层瓦斯治理技术及应用[J].煤炭学报,2011,36(12):1968-1973.

LIN Baiquan,LI Qingzhao,YANG Wei,et al.Gas control technology and applications for the three-soft coal seam based on VLD-1000 drilling systems[J].Journal of China Coal Society,2011,36(12):1968-1973.

[11] 李泉新,方俊,褚志伟,等.青龙煤矿碎软煤层顺层定向钻孔钻进试验研究[J].工矿自动化,2018,44(11):1-6.

LI Quanxin,FANG Jun,CHU Zhiwei,et al.Drilling experiment research on bedding directional drilling of soft-fragmentized coal seam of Qinglong Coal Mine[J].Industry and Mine Automation,2018,44(11):1-6.

[12] 姚宁平.我国煤矿井下近水平定向钻进技术的发展[J].煤田地质与勘探,2008,43(4):78-80.

YAO Ningping.Development trend of nearly horizontal directional drilling technology in coal mines of China[J].Coal Geology & Exploration,2008,43(4):78-80.

[13] 韩广德.中国煤炭工业钻探工程学[M].北京:煤炭工业出版社,2000.

[14] 马丕梁.煤矿瓦斯防治灾害技术手册[M].北京:化学工业出版社,2007.

[15] 王兆丰,田富超,赵彬,等.羽状千米长钻孔抽采效果考察试验[J].煤炭学报,2010,35(1):76-79.

WANG Zhaofeng,TIAN Fuchao,ZHAO Bin,et al.The testing of gas drainage efficiency about feather-veined 1 000 m length-drillhole[J].Journal of China Coal Society,2010,35(1):76-79.

[16] 姚宁平,姚亚峰,张杰,等.煤矿井下梳状定向孔钻进技术与装备[J].煤炭科学技术,2012,40(10):12-16.

YAO Ningping,YAO Yafeng,ZHANG Jie,et al.Technology and equipment of pectination directional drilling in underground mine[J].Coal Science and Technology,2012,40(10):12-16.

[17] 王建强,张杰,杜利猛.赵庄矿松软煤层梳状钻孔瓦斯抽采应用研究[J].煤矿安全,2016,47(10):133-136.

WANG Jianqiang,ZHANG Jie,DU Limeng.Application research of gas drainage by comb-like drilling in soft coal seam of Zhaozhuang Coal Mine[J].Safety in Coal Mines,2016,47(10):133-136.