0 引言

全断面掘进机是一种集机、电、液等技术于一体的专门用于开挖地下通道工程的大型高科技施工装备[1],将全断面掘进机应用于煤矿采掘领域是实现高效率、自动化巷道掘进的必要条件,也是巷道掘进技术的发展趋势[2]。为了保证全断面掘进机截割部刀盘能按照煤矿设计巷道线路推进,需对掘进施工进行监控,及时显示掘进机姿态,计算出与设计巷道曲线的偏差[3]。目前国内外煤矿掘进巷道曲线测量广泛采用全站仪激光测量系统,文献[4]将一定距离的不同平面的3个测量点棱镜布置在掘进机上,通过已知坐标,利用固定在巷道壁上的全站仪对这3点的距离进行测量,从而利用3点确定一个平面的原理来确定掘进机当前的坐标。文献[5]是在掘进机机头安装带有传感器的电子标靶和一个棱镜,全站仪对电子标靶进行测量定位,同时为掘进机水平角的测量提供测量激光。上述2种煤矿掘进巷道曲线测量系统存在2个缺点:一是掘进机中的设备及人员走动可能会造成机内不通视,遮挡激光线路的传播,使其无法发射到指定测量位置;二是刀盘切削煤层过程中造成的粉尘、水雾及巷道转弯亦会对激光线路的传播产生影响,不能保证实时测量。针对以上问题,笔者提出了一种煤矿全断面掘进机捷联惯导曲线测量系统,利用捷联惯导系统测量掘进机前进的方位角与俯仰角,利用行程传感器测量掘进机前进的距离,可实现快速、实时的高精度曲线监控,能够准确测量出煤矿全断面掘进机前进的曲线偏差,解决了一般煤矿掘进巷道测量系统可能出现的机内不通视问题与煤矿粉尘造成的姿态测量难题。

1 捷联惯导曲线测量系统设计

煤矿全断面掘进机捷联惯导曲线测量系统主要由捷联惯导系统、行程传感器、采集模块、上位机等组成,如图1所示。

图1 煤矿全断面掘进机捷联惯导曲线测量系统总体结构

Fig.1 Overall structure of strapdown inertial navigation curve measurement system of full-section roadheader in coal mine

系统通过捷联惯导系统与行程传感器来实时高精度监测掘进机推进的轨迹[6],并与巷道设计轴线比较偏差,从而保证掘进机按照设定线路推进。首先将捷联惯导系统固定安装在全断面掘进机截割部中,输出轴对准掘进机截割部刀盘中心,采集得到的姿态角即可作为掘进机推进的姿态角;其次,将行程传感器一端固定于推进主梁上与掘进机截割部一起前进,另外一端固定于后平台上,即可采集到每次截割部向前推进的行程值;最后,将相关数据采集到上位机,在上位机软件中生成每一时刻的测量值数据报表,并根据实际掘进曲线算法模型生成实际掘进曲线。

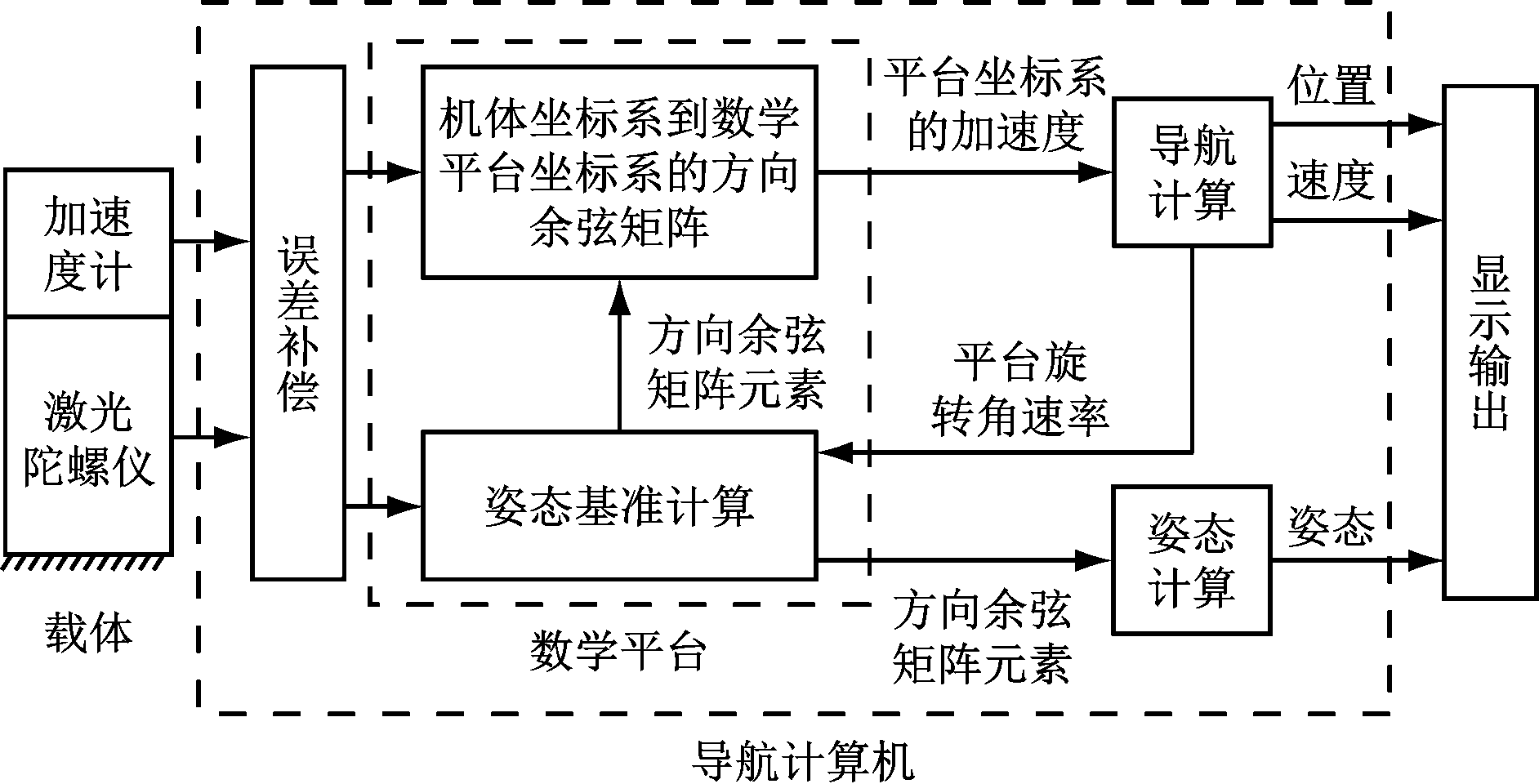

1.1 捷联惯导系统

捷联惯导系统是在平台式惯导系统基础上发展而来的,它是一种无框架系统,由3个激光陀螺仪、3个加速度计和导航计算机组成[7]。捷联惯导系统中的激光陀螺仪和加速度计分别敏感掘进机坐标系相对于惯性坐标系的角速度矢量和掘进机坐标系上的比力矢量,系统原理如图2所示。其重要特征是用计算机来完成导航平台的功能,即采用所谓的数学平台。数学平台就是用捷联陀螺测量的载体角速度来计算姿态矩阵[8],从姿态矩阵的元素中提取载体的姿态和航向信息,并用姿态矩阵把加速度计的输出从载体坐标系变换到导航坐标系,然后计算航向、姿态等导航数据。

图2 捷联惯导系统原理

Fig.2 Principle of strapdown inertial navigation system

1.2 行程传感器

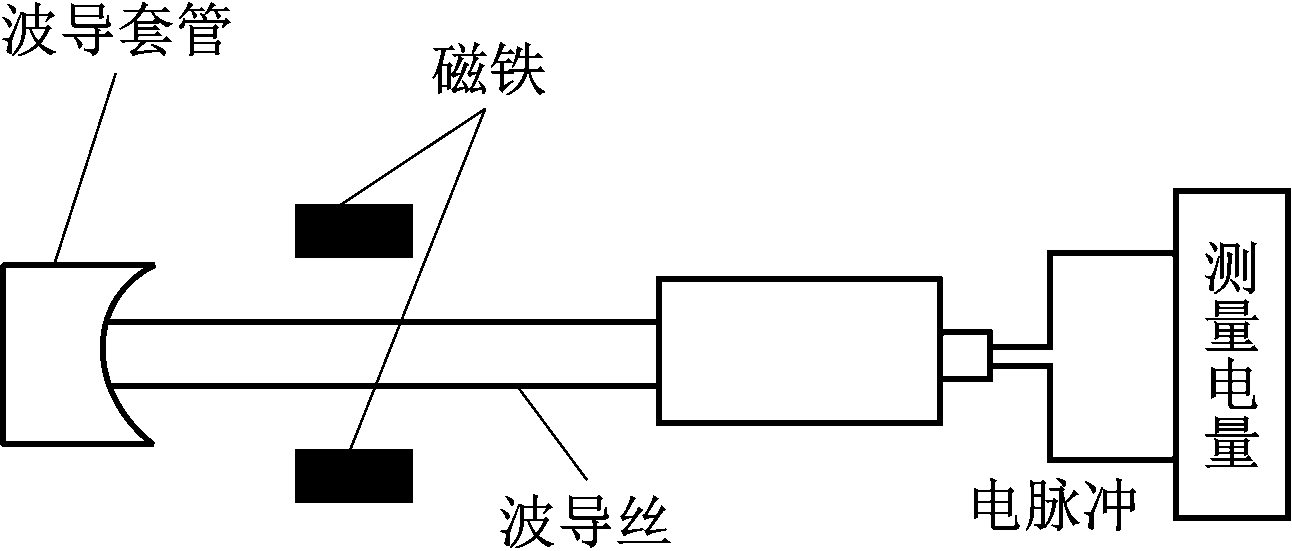

行程传感器广泛应用于煤矿等极恶劣的工业环境中[9],不易受环境污染的影响,主要用来测量设备的位移量。随着高科技材料和先进的电子处理技术的发展和应用,行程传感器的抗高温、高压和高振荡的性能也大幅度提高了。行程传感器原理如图3所示。工作时,首先在波导丝上由安置在传感器截割部的脉冲发生器发送一个电脉冲信号,根据电磁场理论,一个环形磁场随着电脉冲沿着磁致伸缩波导丝向下传递。磁致伸缩材料自身的物理尺寸会随着一个螺旋磁场发生改变,而这个螺旋磁场是由环形磁场遇到浮子中磁铁产生纵向磁场时所形成的。合成磁场变化为一个螺旋形磁场后,波导丝产生弹性伸缩变形,而螺旋形磁场的这一改变将造成波导丝形变,使得扭转波被激发。沿波导丝的扭转波回传到信号检测系统中的感应线圈时,将以超声波的形式转换成横向应力。活动磁铁的位置可以根据发射脉冲与回波信号的时间差来计算,进而获取目标位置的位移量。

图3 行程传感器原理

Fig.3 Principle of distance sensor

本系统采用型号为TMDXC(GUC1200/1700/L)的矿用行程传感器测量掘进机推进的行程值,其最大推进行程为1.5 m。将其一端固定在后平台鞍架上,另一端固定在掘进机推进主梁上,与机头同步前进。

2 上位机系统算法模型

捷联惯导曲线测量系统在上位机中的算法分为2个部分:① 由捷联惯导系统通过捷联姿态更新算法对捷联矩阵进行实时修正并得到掘进机的实时方位角与俯仰角;② 将实时方位角与俯仰角代入巷道实际曲线算法,再利用行程传感器输出的推进值得到掘进机推进的实际曲线轨迹,并与巷道设计曲线进行比较,得到偏差,根据偏差及时纠偏,以保证工程质量。

2.1 捷联惯导系统相关算法

2.1.1 捷联惯导系统导航方程

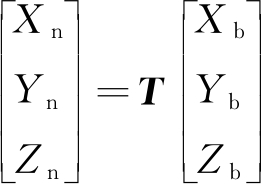

在捷联惯导系统中,陀螺仪输出的是掘进机相对惯性空间转动的角速度在掘进机坐标系中的投影,加速度计测量的是机体相对惯性空间的加速度在机体系中的投影。若要进行导航,首先应该建立一个基准坐标系,即导航坐标系,一般设定为地理坐标系。导航信息都是在这个坐标系下给出的。掘进机坐标系中的比力值向导航坐标系中的物理量的转换可以由导航计算机计算得到的捷联矩阵T(也称姿态矩阵)实现,之后就可以进行导航解算[10]。

捷联解算是捷联惯导系统的关键部分,利用坐标系旋转变换的方法得到捷联矩阵,即可直接观察姿态角与捷联矩阵的关系。通过3次旋转可实现机体坐标系到地理坐标系的转换。

通过3次旋转变换[11],得到掘进机坐标系到地理坐标系的转换关系为

(1)

(2)

式中:XnYnZn为地理坐标系,Yn轴指向正北方向,Xn轴指向正东方向,Zn轴指向天方向;XbYbZb为掘进机坐标系,Yb轴指向掘进机截割部正前方向,Xb轴指向掘进机正右方向,Zb轴指向载体正上方向;Ψ,β,γ分别为掘进机截割部的方位角、俯仰角、滚动角。

在地理坐标系中,掘进机相对于地球的速度用![]() 表示,其导航方程为

表示,其导航方程为

(3)

式中:fb为测量的载体比力矢量;![]() 为地理坐标系中地球坐标系相对于惯性坐标系的旋转角速度矢量;

为地理坐标系中地球坐标系相对于惯性坐标系的旋转角速度矢量;![]() 为地理坐标系中地理坐标系相对于地球坐标系的旋转角速度矢量;gn为当地重力矢量。

为地理坐标系中地理坐标系相对于地球坐标系的旋转角速度矢量;gn为当地重力矢量。

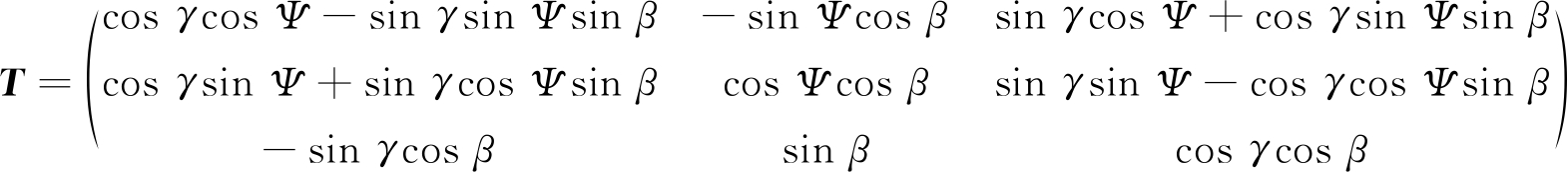

2.1.2 姿态更新算法

因为捷联惯导系统是安装在掘进机截割部中跟随机器实时前进的,所以导航方程中的捷联矩阵需要进行实时修正,常用的方法有3种:欧拉角法、方向余弦法和四元数法。评价即时修正算法的优劣不仅与捷联矩阵T的即时修正难易程度有关,还与捷联矩阵的正交化方法有关。但评价算法优劣的最终标准应归结为在总计算量相同的条件下,经捷联矩阵正交化以后存在的漂移误差最小。大量事实证明,四元数法计算量小、算法简单,最适合更新捷联矩阵[12]。

机体坐标系相对于地理坐标系的转动可用转动四元数Q来表示,即

Q=q0+q1ib+q2jb+q3kb

(4)

式中:q0,q1,q2,q3代表四元数;ib,jb,kb为四元数的基,它的选取与机体坐标系的基一致。

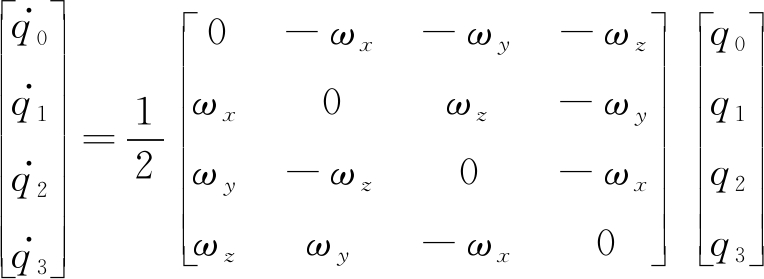

四元数的微分方程为

![]()

(5)

式中ω为掘进机坐标系相对于惯性坐标系的角速度。

式(5)的矩阵形式为

(6)

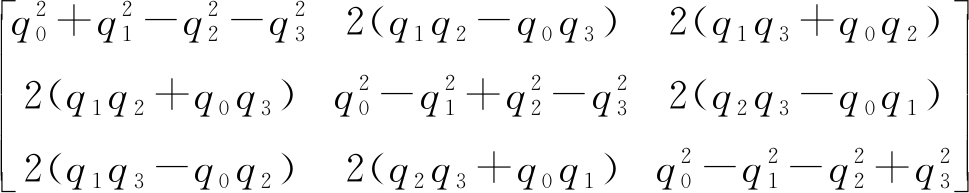

求解式(6)便可实时求出q0,q1,q2,q3,然后代入捷联矩阵T中即可求得新的捷联矩阵。

T=

(7)

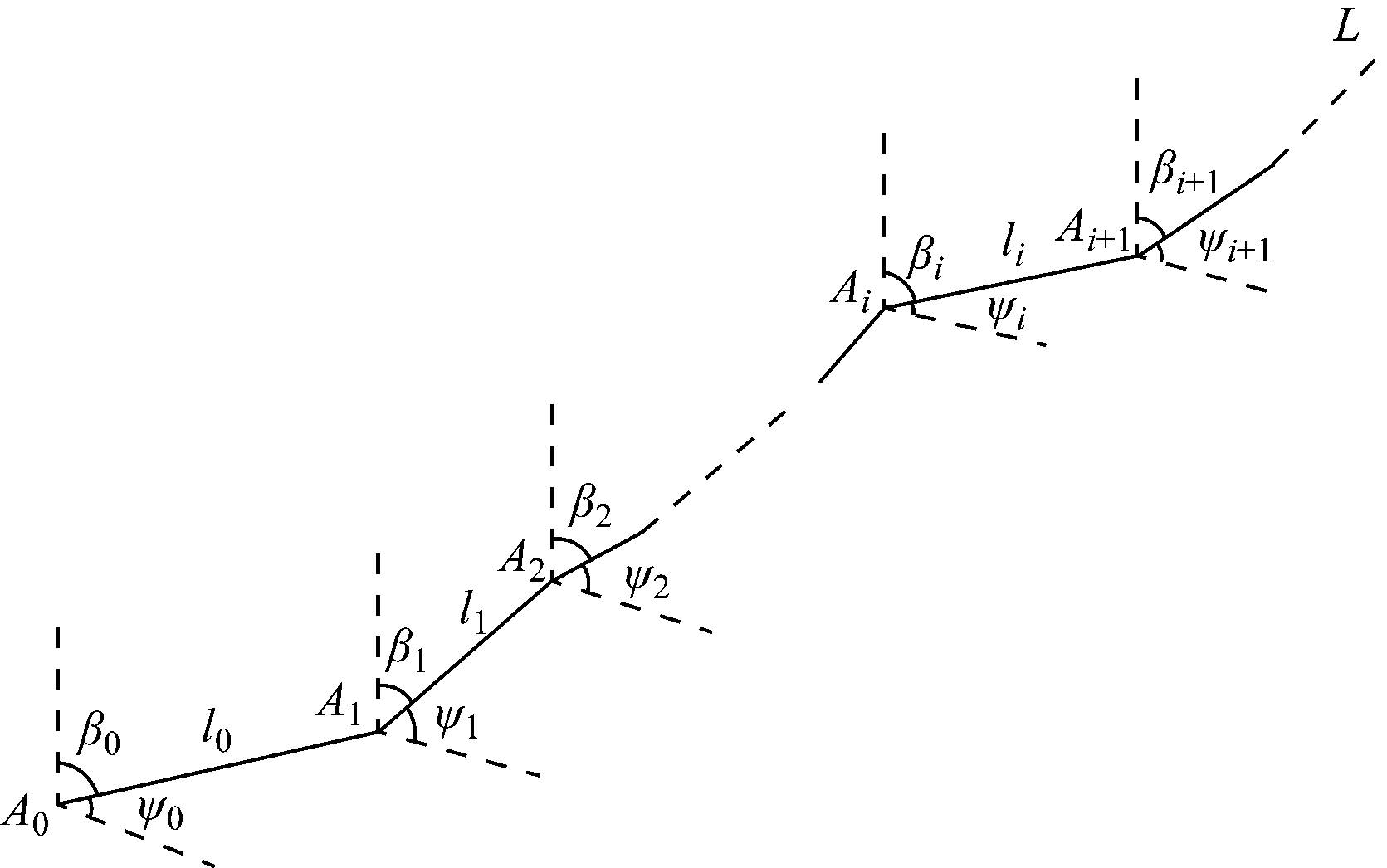

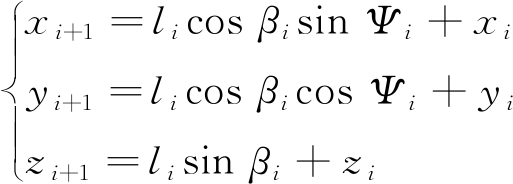

2.2 巷道实际曲线算法模型

全断面掘进机后平台通过推进油缸将截割部截割向指定方向推进,刀盘推进方向即截割部前进方向,即整个掘进机的掘进方向,故而将整个截割部几何中心作为一个测量点。而行进过程中测量点越多,越能够反映掘进机真实的巷道掘进线路。巷道实际掘进曲线模型如图4所示,A0为起始点,通过第i点Ai坐标(xi,yi,zi)、第i点的方位角Ψi和俯仰角βi以及到第i+1点的里程值li,就可以求出第i+1点Ai+1的坐标。图4中L为巷道设计轴线总长。

图4 巷道实际掘进曲线模型

Fig.4 Actual tunneling curve model of roadway

根据上述模型,可推出实际掘进曲线的第i+1点的坐标为

(8)

方位角Ψi和俯仰角βi可通过捷联惯导系统测得,里程值li可通过掘进机机载行程传感器测得。

将巷道实际掘进曲线上每个测量点的坐标值与煤矿巷道设计轴线上同里程的点的坐标值相比较,可得到巷道实际掘进曲线与巷道设计轴线的偏差。

3 系统实验

将捷联惯导系统通过4个螺栓固定安装在全断面掘进机截割部内部,使其测量基准轴方向严格与全断面掘进机截割部刀盘中心平行,安装位置如图5所示。

图5 捷联惯导系统安装位置

Fig.5 Installing position of strapdown inertial navigation system

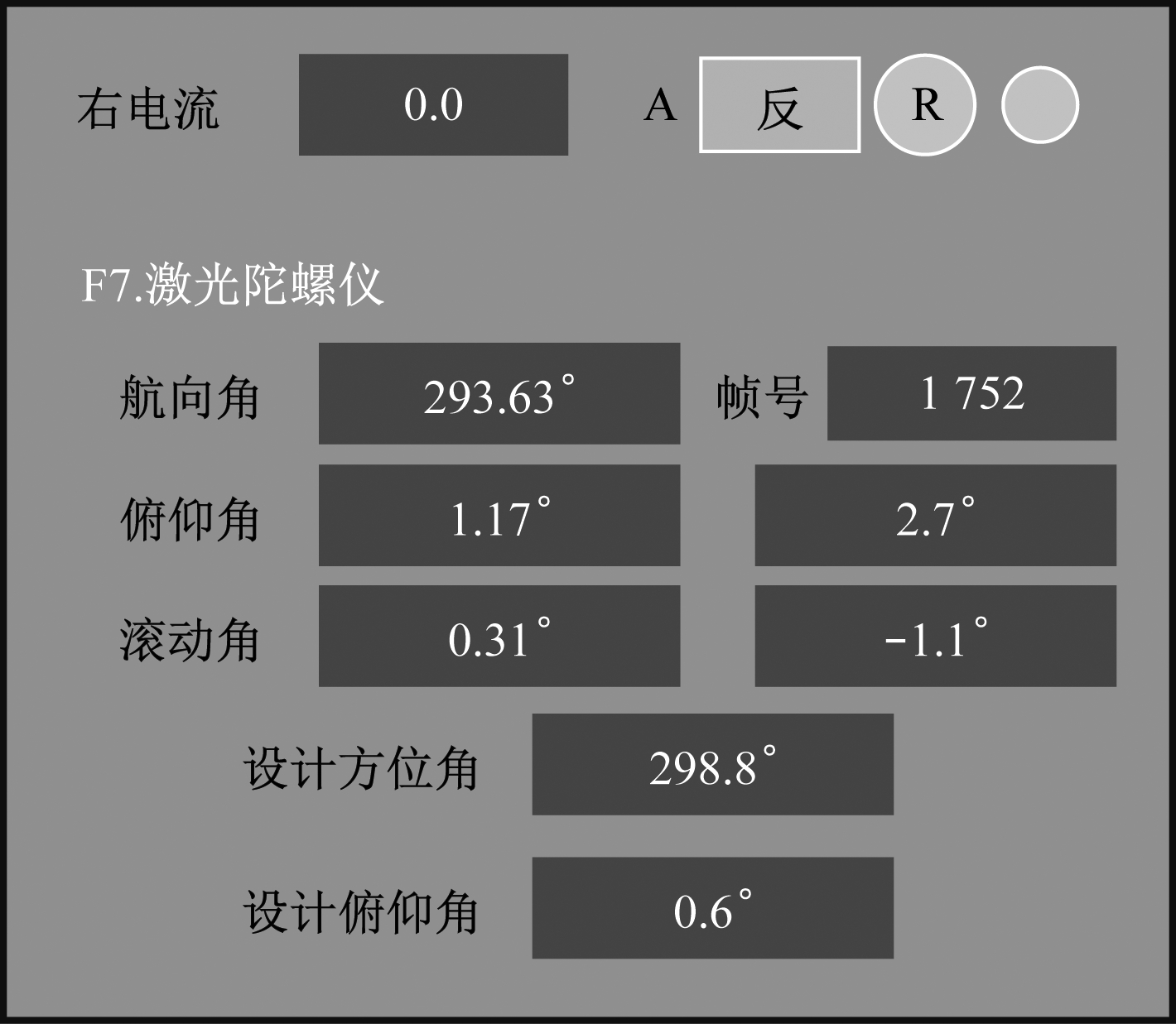

首先在软件中设定巷道设计轴线为沿着方位角298.8°和俯仰角0.6°的向上直线,数据显示界面如图6所示。在煤矿实际工况下操作全断面掘进机沿着巷道设计轴线推进5 m,每推进0.5 m时记录捷联惯导系统与行程传感器采集的1组数据,共10组数据,通过捷联惯导算法计算得到实际位置的三维坐标与巷道实际掘进曲线。最后将巷道设计轴线的对应位置作为参考曲线,得到捷联惯导曲线测量系统的曲线偏差精度。

图6 系统数据显示界面

Fig.6 System data display interface

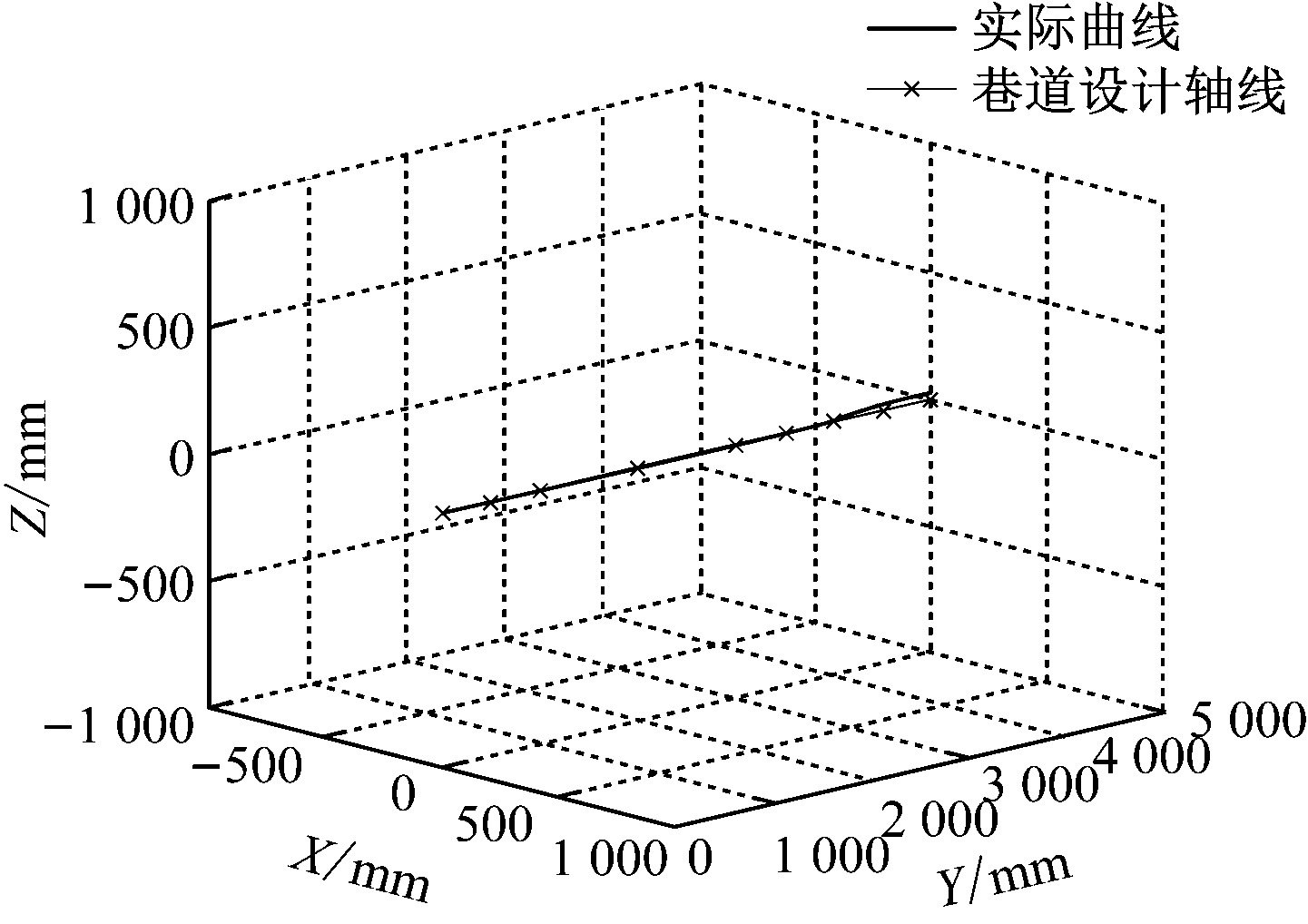

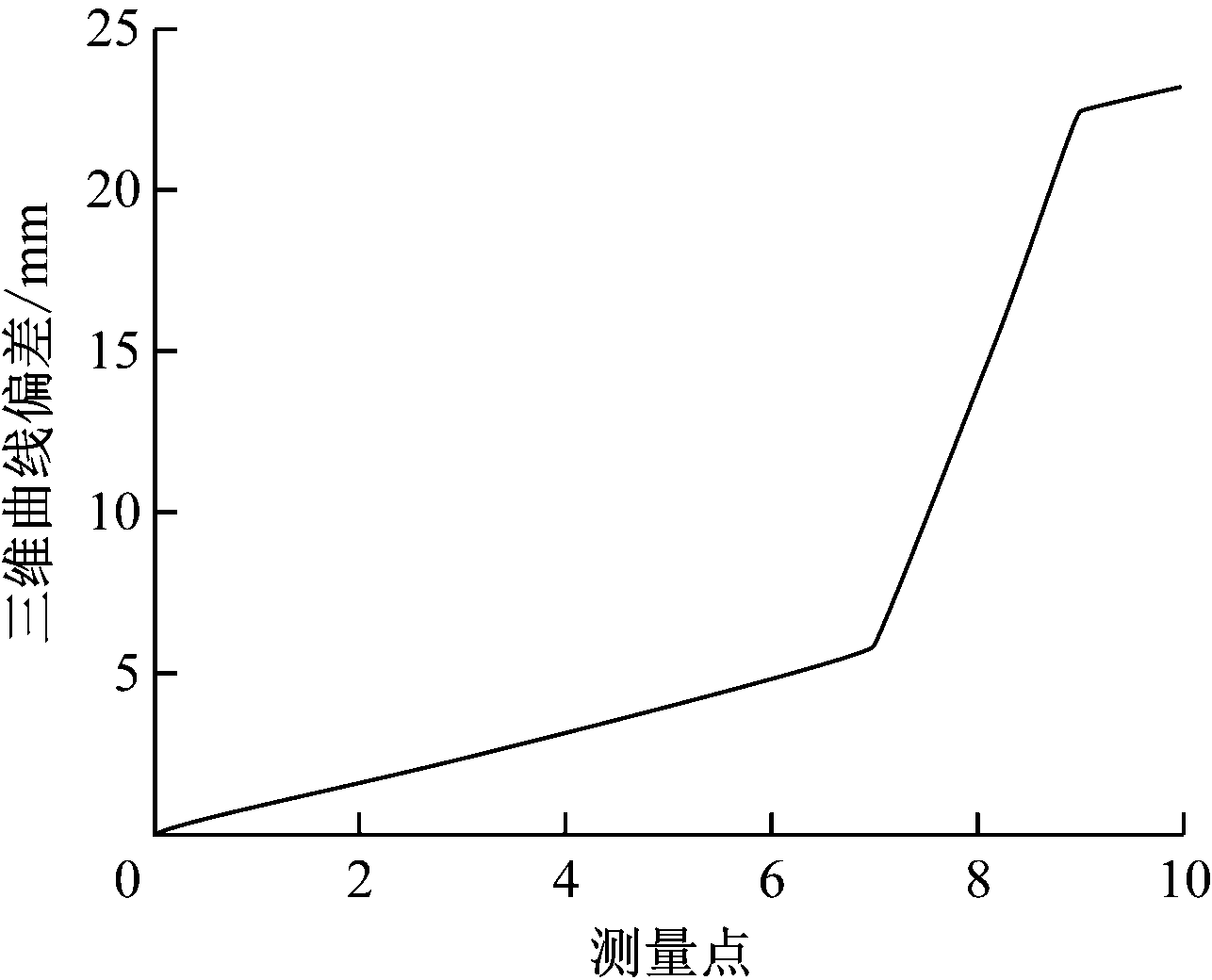

设初始点坐标为(0,0,0),每个测量点相距0.5 m,总推进长度为5 m。根据每个测量点上捷联惯导系统所测得的俯仰角β与方位角Ψ,结合行程传感器输出的掘进机每次向前推进的位移量,即可根据巷道实际曲线算法模型生成实际曲线。巷道实际掘进曲线与巷道设计轴线的三维轨迹如图7所示,从图7可看出,巷道实际掘进曲线与巷道设计轴线轨迹基本一致。实际掘进曲线与巷道设计轴线的偏差曲线如图8所示,从图8可看出,巷道实际掘进曲线与巷道设计轴线的三维曲线偏差始终呈现递增趋势,在第10个测量点偏差值达到最大,约为23.2 mm,符合煤矿掘进曲线精度要求。

图7 巷道实际掘进曲线与巷道设计轴线的三维轨迹

Fig.7 Three-dimensional tracks of roadway actual tunneling curve and roadway design axis

图8 巷道实际掘进曲线与巷道设计轴线的偏差

Fig.8 Deviation of roadway actual tunneling curve and roadway design axis

4 结论

(1) 构建了一种用于全断面掘进机的捷联惯导曲线测量系统,其硬件结构由捷联惯导系统、行程传感器、采集模块、上位机及其相关接口电路组成。捷联惯导系统用来测量方位角、俯仰角与滚动角;行程传感器安装于掘进机上,用于测量推进的行程值;采集模块采集所有数据并传输给上位机。

(2) 通过捷联姿态更新算法对捷联矩阵进行实时修正并得到掘进机的实时方位角与俯仰角,将实时的方位角与俯仰角代入巷道实际曲线算法,再利用行程传感器输出的里程值可得到掘进机推进的实际曲线轨迹。

(3) 全断面掘进机捷联惯导曲线测量系统解决了机内不通视与煤矿粉尘造成的测姿难题。实验结果表明,该系统可实现快速、实时的高精度曲线监控,能够准确测量出煤矿全断面掘进机前进的曲线偏差,掘进5 m时最大偏差约为23.2 mm,符合煤矿掘进曲线精度要求。

参考文献 :

[1] 杨生华,芮丰,蒋卫良,等.煤矿全断面岩巷掘进机开发应用与发展[J].煤炭科学技术,2019,47(6):1-10.

YANG Shenghua,RUI Feng,JIANG Weiliang,et al.Development and application of full-section rock tunneling boring machine in coal mine[J].Coal Science and Technology,2019,47(6):1-10.

[2] 杜志兵.煤矿巷道快速掘进技术实践[J].煤炭科技,2018,39(1):102-103.

DU Zhibing.Practice of fast tunneling technology in coal mine roadway[J].Coal Science & Technology Magazine,2018,39(1):102-103.

[3] 王彩,李月强,刘力双.顶管机自动导向水平角测量系统研究[J].光学工程,2015,41(3):239-242.

WANG Cai,LI Yueqiang,LIU Lishuang.Horizontal angle measurement of automatic navigation system of pipe jacking machine[J].Opto-Electronic Engineering,2015,41(3):239-242.

[4] 张厚美,古力.盾构机姿态参数的测量及计算方法研究[J].现代隧道技术,2004,41(2):15-20.

ZHANG Houmei,GU Li.On the measurement and the method of computation of the posture parameters of shields [J].Modern Tunnelling Technology,2004,41(2):15-20.

[5] 吕国岭,黄威然,庞红军.盾构自动导向方法的应用研究[J].隧道建设,2005,25(5):11-14.

LYU Guoling,HUANG Weiran,PANG Hongjun.Research on application of automatic guidance system in shield tunneling[J].Tunnel Construction,2005,25(5):11-14.

[6] 张庆,王学文,谢嘉成,等.基于捷联惯导系统的采煤机定位与姿态调整[J].工矿自动化,2017,43(10):83-89.

ZHANG Qing,WANG Xuewen,XIE Jiacheng,et al.Shearer position and attitude adjustment based on strapdown inertial navigation system[J].Industry and Mine Automation,2017,43(10):83-89.

[7] 张树侠,孙静.捷联式惯性导航系统[M].北京:国防工业出版社,1992.

[8] 胡长城,李松军,李斌,等.基于捷联惯导姿态的外测跟踪部位修正方法[J].动力学与控制学报,2018,16(4):344-349.

HU Changcheng,LI Songjun,LI Bin,et al.Correction method of trajectory tracking position based on attitude of strapdown inertial navigation system[J].Journal of Dynamics and Control,2018,16(4):344-349.

[9] 李俊士,魏冠伟.一种行程传感器自动化检测装置的研制[J].煤矿机电,2015(4):24-27.

LI Junshi,WEI Guanwei.Research and development of automatic detection device for distance sensor[J].Colliery Mechanical & Electrical Technology,2015(4):24-27.

[10] 张强.光纤陀螺捷联惯导系统的算法研究及DSP实现[D].哈尔滨:哈尔滨工程大学,2017.

[11] ROGERS R M.Applied mathematics in integrated navigation systems:second edition[M].Virginia:American Institute of Aeronautics and Astronautics,2003:105-112.

[12] SAVAGE P G.Strapdown inertial navigation integration algorithm design part 1:attitude algorithms[J].Journal of Guidance,Control,and Dynamics,1998,21(1):19-28.