0 引言

煤尘爆炸火焰传播特性是表征煤尘爆炸强度的重要参数[1]。爆炸火焰在受限空间内传播的距离、持续时间及其发展状态,会对爆炸威力和破坏效果产生巨大影响[2]。由于煤矿井下作业环境与操作条件复杂多变,影响因素较多,所以在不同因素干扰下,煤尘爆炸火焰传播特性在其产生与传播过程中的变化性很大[3]。同时考虑到煤尘爆炸火焰传播特性实验研究存在局限性,本文以水平玻璃管道煤尘爆炸实验装置为依托,基于CFD(Computational Fluid Dynamics,计算流体动力学)理论,采用模拟分析方法研究煤尘爆炸过程中火焰传播特性。

目前国内外对煤尘爆炸强度特性方面的研究中,R. K. Eckhoff[4]分析了粒径分散度、粉尘云聚合度、粉尘云浓度和湍流度对爆炸强度的影响;R. W. Houim等[5]研究了瓦斯爆炸驱动作用下煤尘爆炸火焰传播速度与火焰结构特征;刘丹等[6]分析了煤尘对瓦斯着火及爆炸过程的影响,并得出煤尘对瓦斯爆炸起促进作用;蔡周全等[7]研究了658 m巷道中瓦斯煤尘爆炸冲击波能量与传播速度衰减规律;刘贞堂等[8-9]使用20 L球形爆炸装置分析了煤尘爆炸火焰场与温度场变化过程,并研究了受限空间煤尘爆炸气体产物生成特性;李海涛等[10]基于CFD理论研究了湍流状态下瓦斯煤尘预混、着火及爆炸特征;曹卫国等[11]、程磊[12]分别采用半封闭竖直管、单向分叉管研究了煤尘爆炸火焰特性。但尚未有采用数值模拟方法分析煤尘爆炸火焰传播特性的研究。

本文选取变质程度相对最低的褐煤为研究对象,以水平管道空间内煤尘爆炸火焰传播特性表征爆炸强度,对不同时刻水平管道空间煤尘爆炸火焰传播特性进行数值模拟。研究结果对掌握煤尘爆炸火焰传播规律及合理制定抑爆措施具有重要意义。

1 水平玻璃管道煤尘爆炸实验装置

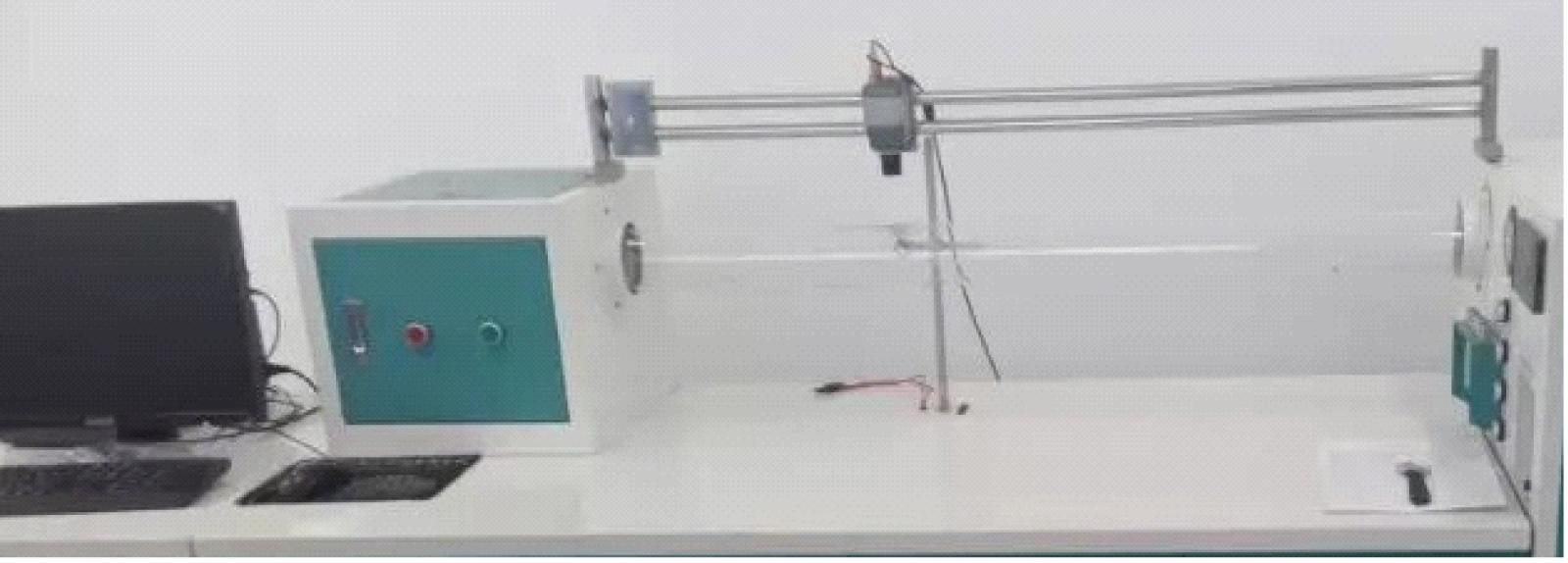

水平玻璃管道煤尘爆炸实验装置如图1所示。玻璃管道长1.4 m,截面内径为80 mm,管壁厚3 mm,管壁上标有长度尺度。高速摄像机可收集不同时刻火焰图像。

(a) 实物

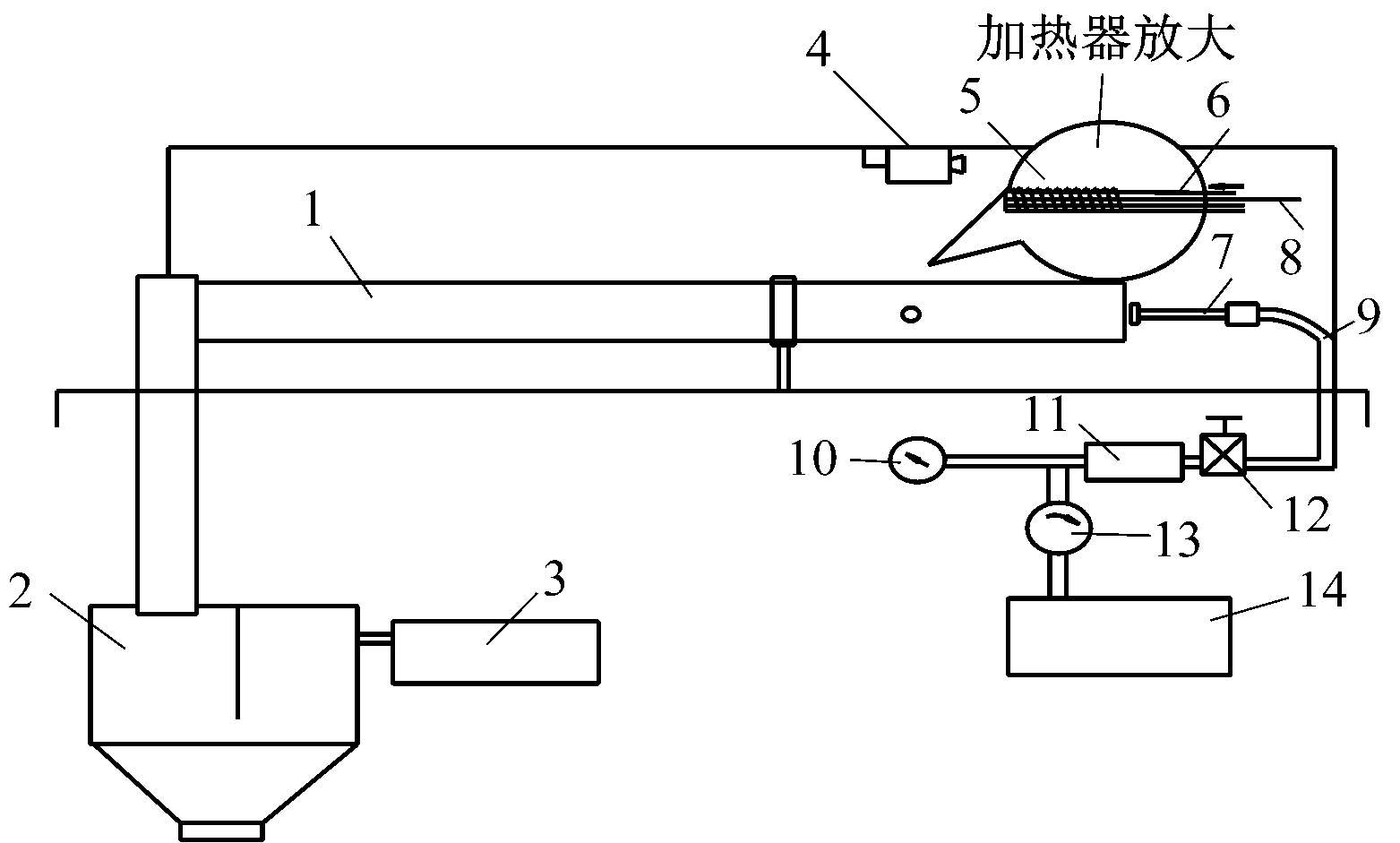

1-玻璃管道; 2-集尘仓; 3-吸尘器; 4-煤样管; 5-弯管; 6-铂丝; 7-加热器瓷管; 8-热电偶; 9-高速摄像机; 10-压力表; 11-气室;12-电磁阀; 13-调节阀; 14-空气压缩机

(b) 结构

图1 水平玻璃管道煤尘爆炸实验装置

Fig.1 Coal-dust explosion experimental equipment with horizontal glass pipeline

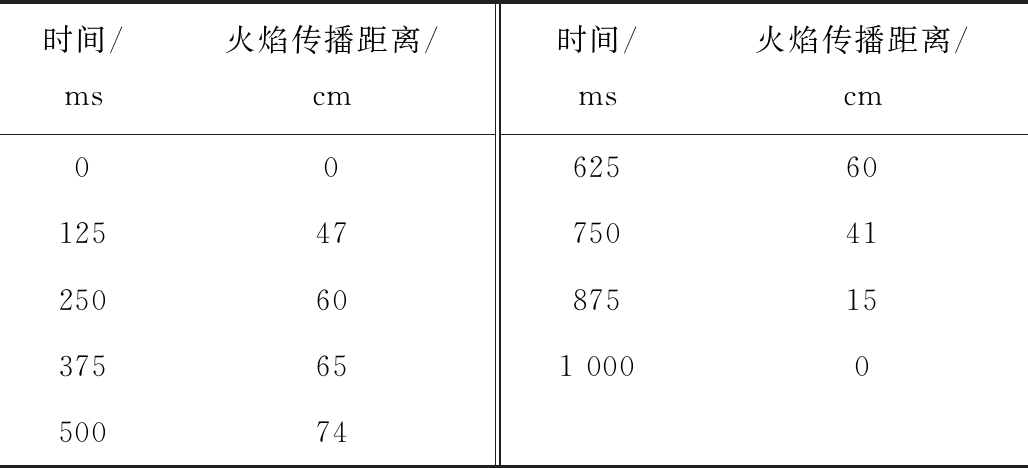

装置喷尘方式为气流携带式。微型空气压缩机产生高压空气,将煤样管中褐煤煤尘带进玻璃管道形成悬浮云团,在高温铂丝(距煤样管0.2 m)附近区域发生爆炸。默认初始煤尘压力为0.05 MPa,调节步长为±0.01 MPa;默认高温铂丝点火温度为1 100 ℃,受玻璃管道工作温度限制,点火温度最高可设置为1 200 ℃;每次实验装入煤样管的煤尘质量为2 g,煤尘粒径为75 μm。采用该装置测试不同时刻煤尘爆炸火焰传播距离,结果见表1。可看出500 ms时爆炸火焰传播距离最远,为74 cm。测试结果为水平管道空间煤尘爆炸火焰传播数值模拟提供了数据基础。

表1 不同时刻煤尘爆炸火焰传播距离

Table 1 Flame propagation distances of coal-dust explosion at different time

2 煤尘爆炸火焰传播特性模型

2.1 数学模型

2.1.1 基本守恒模型

用x,y,z表示空间直角坐标,推导爆炸空间流体流动质量守恒方程:

(1)

式中:ρ为流体密度,kg/m3;t为经历时间,s;ux,uy,uz分别为x,y,z方向流体速度分量,m/s。

流体流动时,在x,y,z方向上动量守恒方程:

![]()

![]()

(2)

![]()

![]()

(3)

![]()

![]()

(4)

式中:![]() 为速度向量;p为流体微元体上的压强,Pa;τxx,τyx,τzx,τxy,τyy,τzy,τxz,τyz,τzz为因分子黏性作用产生的作用在微元体表面的黏性应力分量,Pa;fx,fy,fz分别为x,y,z方向单位质量力,m/s2。

为速度向量;p为流体微元体上的压强,Pa;τxx,τyx,τzx,τxy,τyy,τzy,τxz,τyz,τzz为因分子黏性作用产生的作用在微元体表面的黏性应力分量,Pa;fx,fy,fz分别为x,y,z方向单位质量力,m/s2。

流体流动时满足能量守恒方程:

![]()

![]()

(5)

式中:E为流体微团总能(内能、动能和势能之和),J/kg;keff为有效热传导系数,W/(m·K);T为流体微元体温度,K;hj为组分j的焓,J/kg;Jj为组分j的扩散通量;τeff为因分子能量扩散产生的作用于微元体表面的黏性应力分量,Pa;Sh为体积热源项,包括化学反应热源项及用户定义热源项。

2.1.2 煤尘颗粒水分析出模型

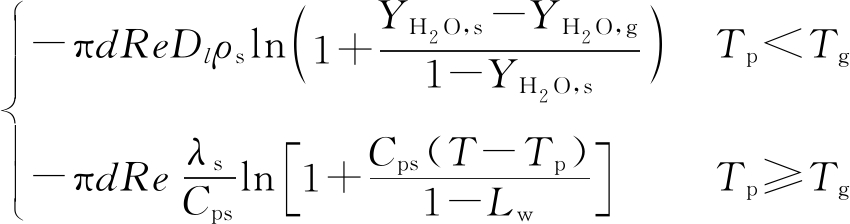

煤尘颗粒水分析出过程可用液滴蒸发模型进行描述。水分析出速率为

(6)

式中:d为煤尘颗粒瞬时直径,m;Re为雷诺数;Dl为组分l相扩散系数;ρs为煤尘颗粒表面密度,kg/m3;YH2O,s为煤尘颗粒表面水蒸气浓度,kg/m3;YH2O,g为煤尘颗粒所在空间水蒸气浓度,kg/m3;Tp为煤尘颗粒温度,K;Tg为气体温度,K;λs为热导率,W/(m·K);Cps为定压比热容,J/(kg·K);Lw为水分析出瞬间反射系数。

2.1.3 煤尘颗粒挥发分析出模型

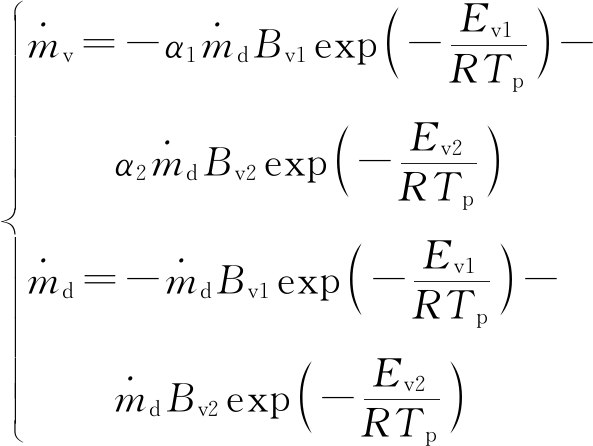

选取双步竞争反应速率模型描述煤尘颗粒挥发分析出速率。

(7)

式中:![]() 为收到基煤尘挥发分析出速率,kg/s;α1为收到基煤尘挥发分所占比例,

为收到基煤尘挥发分析出速率,kg/s;α1为收到基煤尘挥发分所占比例,![]() 为干燥无灰基煤尘挥发分析出速率,kg/s;Bv1,Bv2,Ev1,Ev2为模型动力学参数;R为气体常数;α2为干燥无灰基煤尘挥发分所占比例,%。

为干燥无灰基煤尘挥发分析出速率,kg/s;Bv1,Bv2,Ev1,Ev2为模型动力学参数;R为气体常数;α2为干燥无灰基煤尘挥发分所占比例,%。

2.1.4 煤尘颗粒挥发分湍流燃烧模型

挥发分气体湍流燃烧过程中,第r步反应中物质i生成速率为

(8)

式中:vi,r为第r步反应中物质i的瞬时生成速率,kg/s;Mw,i为在水分析出作用下物质i的反应速率,kg/s;A为反应速率经验常数,本文取4.0;ε,k为湍流流动模型动力学参数;YR为反应物组分的质量分数,%;vRi,r为第r步反应完全时物质i瞬时生成速率,kg/s;Mw,Ri为在水分析出作用下反应完全时物质i的反应速率,kg/s。

2.1.5 煤尘焦炭颗粒燃烧模型

采用动力扩散有限速率模型描述煤尘焦炭燃烧,其中氧化物与氧化剂向煤尘颗粒表面的扩散速率为

(9)

式中:C1为煤尘颗粒比热容,J/(kg·K);dp为颗粒平均直径,m。

2.1.6 爆炸空间煤尘颗粒湍流流动模型

采用颗粒随机轨道模型描述煤尘颗粒在气相中的湍流流动。在笛卡尔坐标系(以x方向为例)下,煤尘颗粒的作用力平衡方程为

(10)

式中:h为煤尘颗粒总位移,m;hx为煤尘颗粒在x方向的位移,m;FD为煤尘颗粒所受外力,N;gx为颗粒沿x方向重力加速度,取9.8 m/s2;ρp为煤尘颗粒堆积密度,kg/m3;Fx为煤尘颗粒沿x方向受到的剪切应力,N。

2.1.7 爆炸空间两相辐射换热模型

使用P-1辐射模型描述煤尘爆炸中气相与颗粒相的热辐射现象。辐射热流为

(11)

式中:qr为气相与颗粒相辐射换热值,J;a为辐射换热吸收系数;σs为辐射换热散射系数;K为线性各相异性相位函数系数;G为入射辐射强度,W/sr。

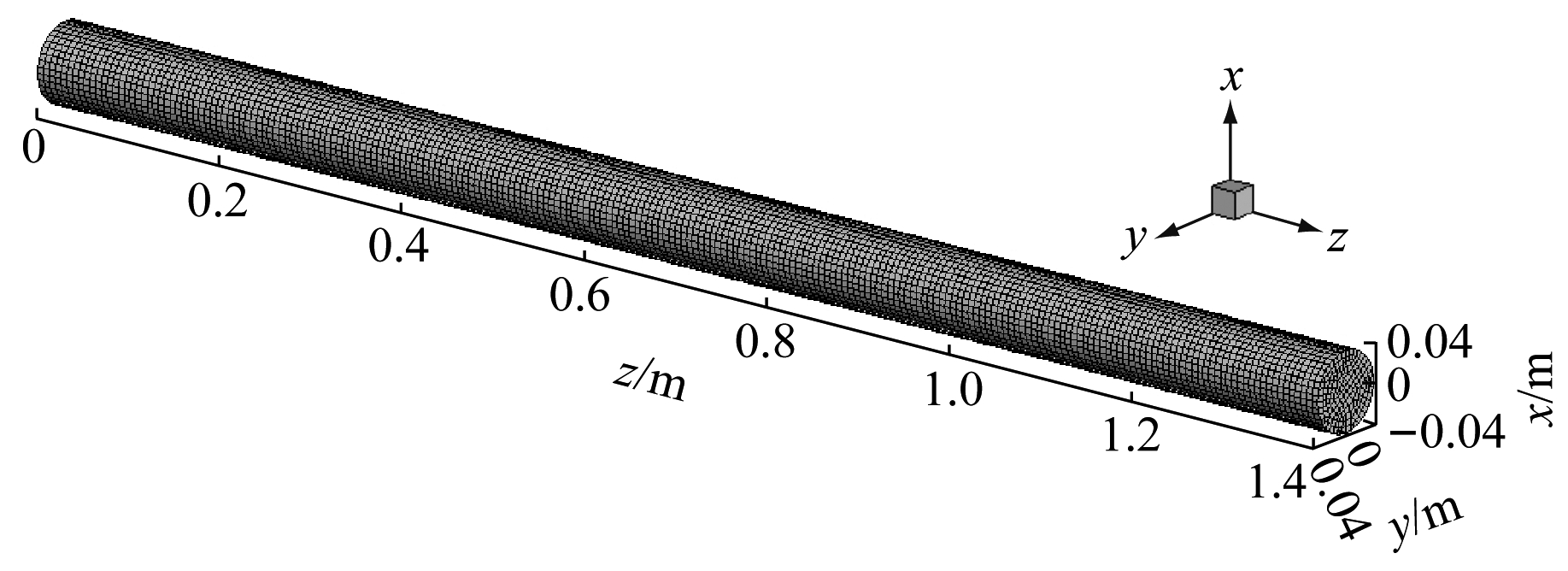

2.2 水平管道几何模型

以水平玻璃管道煤尘爆炸实验装置中玻璃管道长度方向为z方向,按1∶1构建水平管道几何模型并划分网格,如图2所示。

(a) 整体几何模型

(b) 几何模型局部网格

图2 水平管道几何模型

Fig.2 Geometry model of horizontal pipeline

水平管道内径为80 mm,管道长1.4 m,长径比为17.5,管道空间体积为0.007 m3。使用结构化与非结构化并存的混合网格划分几何模型,先将圆形侧面的边划分为40段,再将整个几何模型以楔形体和六面体单元按Cooper类型划分体网格,体网格总数为34 119。

2.3 初始条件、边界条件与模型参数

2.3.1 初始条件

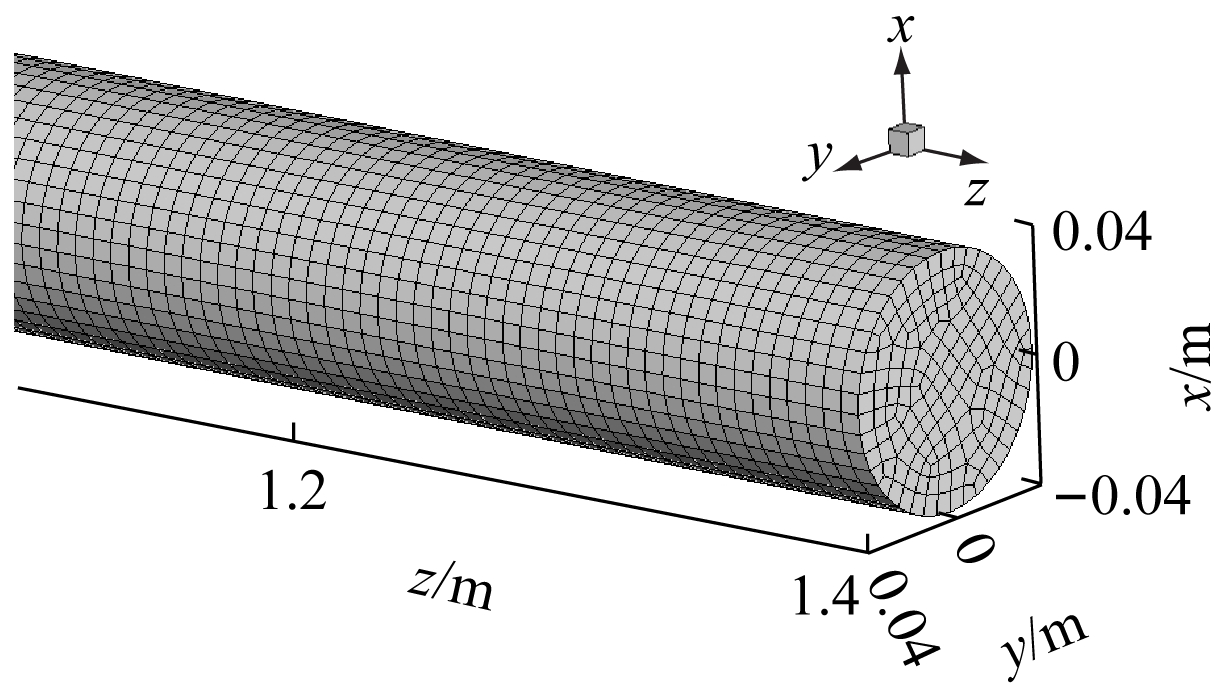

水平管道空间内初始压力为0.1 MPa,爆炸空间流场为不可压缩流动。管道空间内流场初始速度为0。入射颗粒初始温度为343 K,颗粒初始入射方向为沿z正方向,颗粒初始入射速度为4 m/s。定义圆柱体初始高温点火区温度为1 373 K,如图3所示,用以触发煤尘爆炸化学反应。非点火区与管道内壁初始温度为300 K。高温区O2质量分数为23.15%,H2O质量分数为0.01%,CO2质量分数为0.01%。考虑三维空间重力加速度,方向为沿x负方向,大小为9.8 m/s2。

图3 初始高温点火区(点火温度1 373 K)

Fig.3 Initial high temperature ignition zone

(ignition temperature is 1 373 K)

2.3.2 边界条件

水平管道空间边界条件包括速度入口、压力出口和管壁。设置入口风速为4.31 m/s,入口湍流强度为12%,入口温度为300 K,水力直径为0.02 m,入口O2质量分数为23.15%;出口回流温度为2 000 K,回流湍流强度为10%,回流水力直径为1 m,出口为颗粒逃逸边界;石英玻璃管壁密度为2 400 kg/m3,管壁比热容为840 J/(kg·K),管壁热导率为173 W/(m·K),管壁内部辐射散射率为0.5。

2.3.3 模型参数

对模型做如下简化假设:管道壁面为刚性壁面,不考虑流体与壁面之间的流固耦合作用;爆炸反应不可逆,一旦达到爆炸条件即可进行反应。为便于验证模拟结果准确性,使用第1节中褐煤参数进行爆炸过程数值模拟。褐煤颗粒为可燃、高挥发分、75 μm粒径球体,粒径分散度符合罗森-拉姆勒函数。设置煤尘比热容为1 100 J/(kg·K),煤尘颗粒密度为1 000 kg/m3,挥发分含量为36.88%,挥发分释放温度为773 K,煤尘颗粒表面二元扩散系数为3×10-5m2/s,煤尘受热膨胀系数为2,褐煤的焦炭燃尽当量比为2.67,焦炭中可燃物质量分数为36.7%,焦炭燃烧释放热量为3.29×107J/kg,焦炭燃烧释放热量中被固体壁面吸收的热量所占比例为2%。

3 煤尘爆炸火焰传播特性数值模拟结果分析

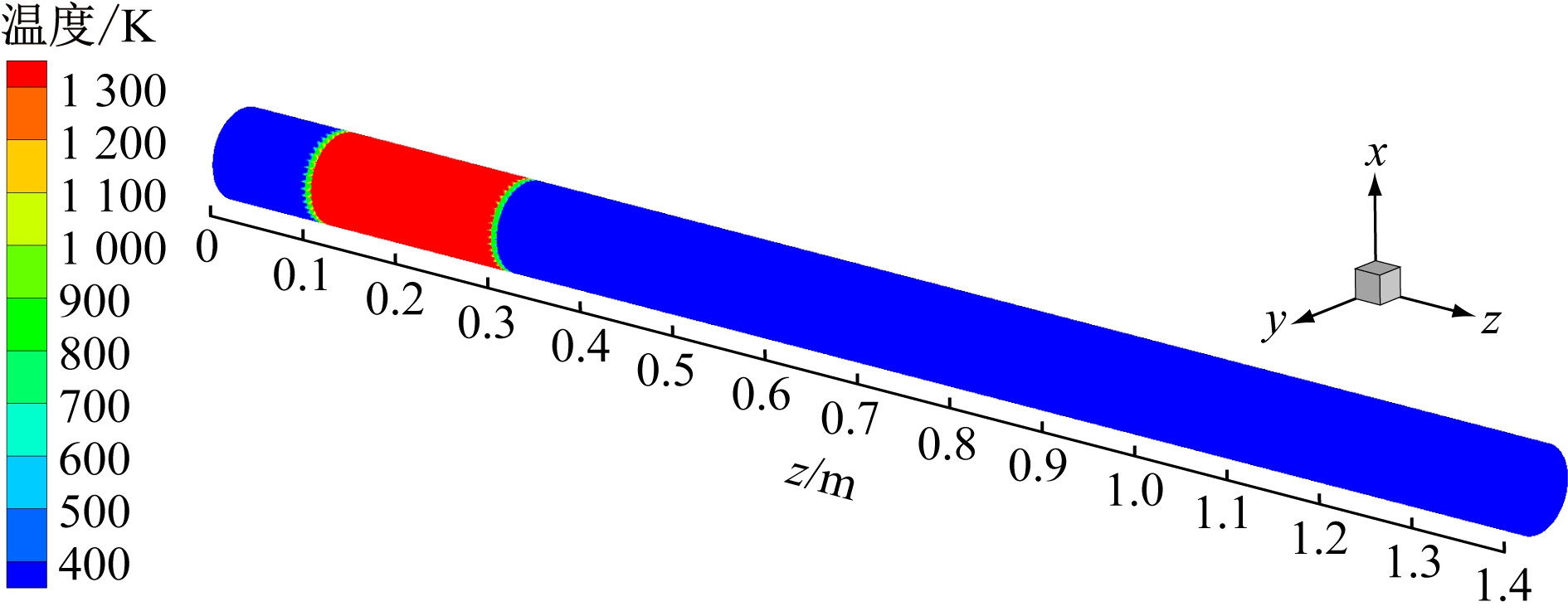

3.1 不同时刻沿z方向火焰传播特性

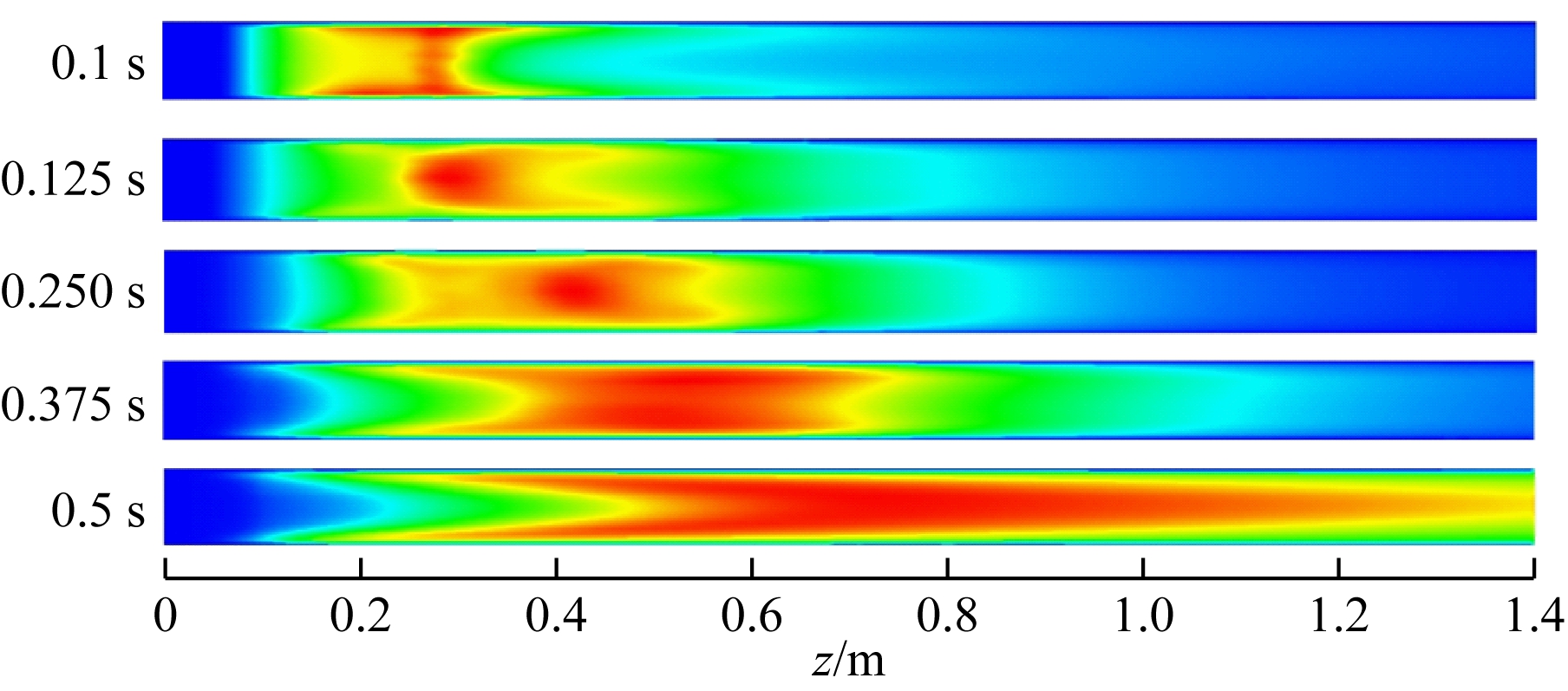

不同时刻沿z方向y=0截面火焰温度云图如图4所示,红色高温区域表示火焰,其他高温区域主要由火焰温度扩散造成。分析可知t=0.1 s时,火焰传播至z=0.36 m处,此时煤尘颗粒刚刚运移出高温点火区;t=0.125,0.250,0.375 s时,火焰分别传播至z=0.46,0.56,0.74 m,这3个时刻火焰传播距离实测值分别为0.47,0.60,0.65 m,对比可知最大误差为0.09 m,最小误差为0.01 m,达到数值模拟精度要求。

图4 不同时刻y=0截面火焰温度云图

Fig.4 Flame temperature nephogram ofy=0 cross-section at different time

t=0.5 s时,火焰沿传播方向充分发展,流场高温向管道出口末端大面积扩散,火焰传播至z=0.86 m处。t>0.5 s后,火焰温度逐渐衰退。高温点火区持续时间与颗粒入射持续时间均设置为0.3 s,因此在t=0.375,0.5 s时,图4中z=0.1~0.2 m内出现明显凹陷,原因是火焰不再接收点火区高温。根据图4推算火焰传播速度,可知水平管道内煤尘爆炸类型属于相对温和的轻爆。

3.2 爆炸反应充分时沿z方向火焰温度传播特性

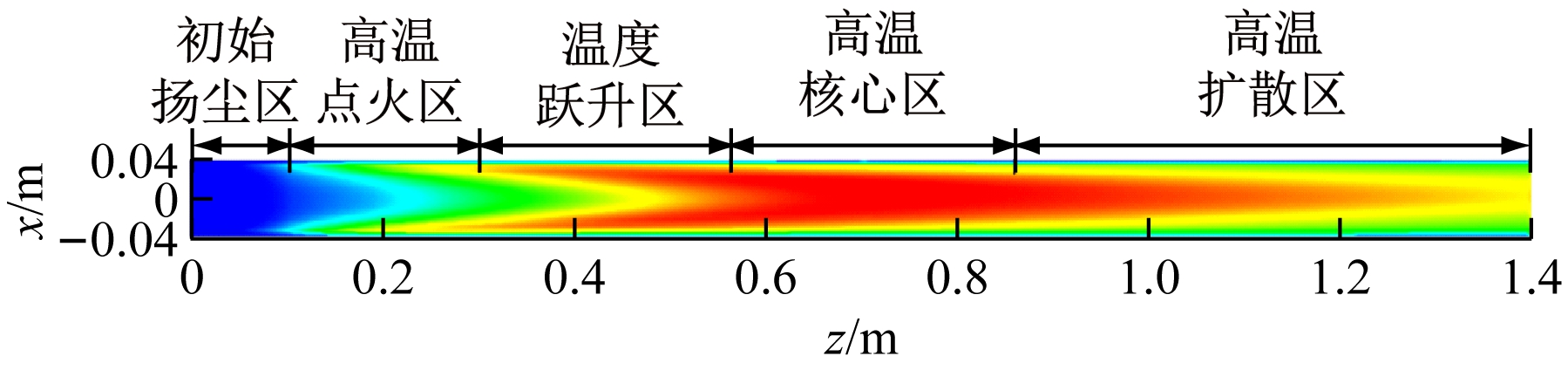

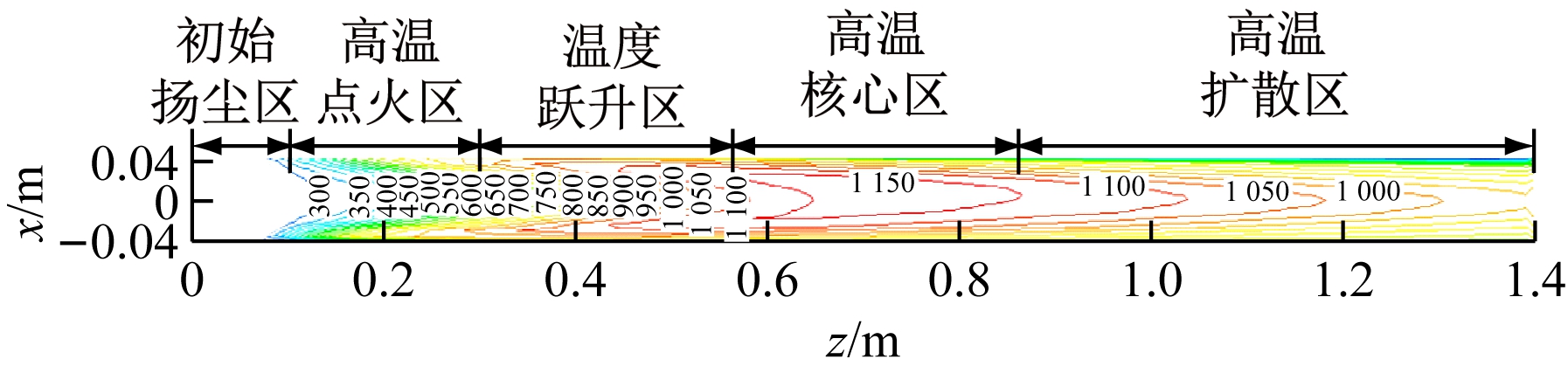

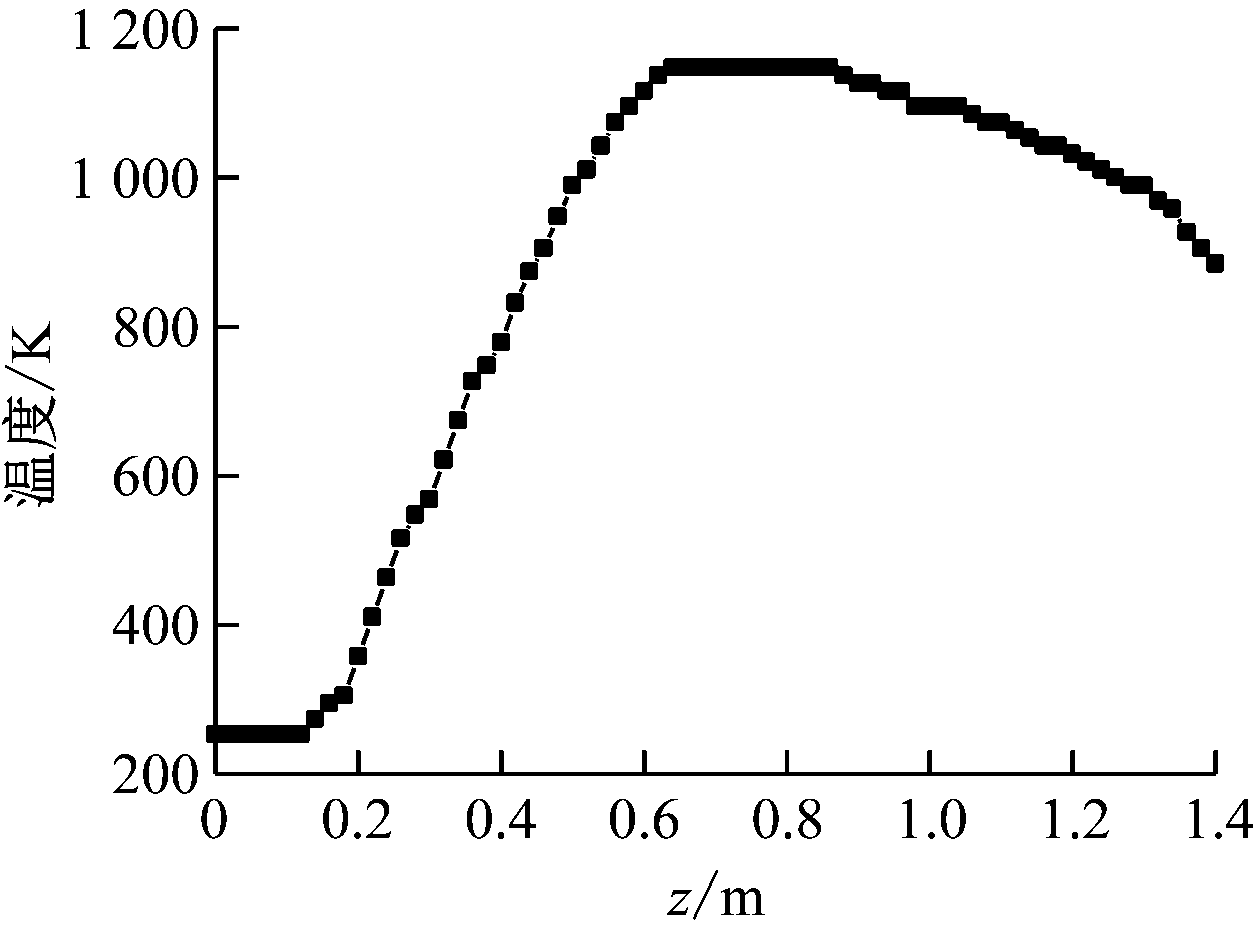

爆炸反应充分(t=0.5 s)时,管道内y=0截面火焰温度云图如图5所示,火焰温度等值线分布如图6所示,火焰温度沿z方向分布如图7所示。可得出火焰温度场沿z方向空间分布特征:z=0~0.1 m为初始扬尘区,由于不属于高温点火区范围,所以爆炸后流场温度基本保持在300 K,说明在初始扬尘压力作用下,煤样管中煤尘具有沿z正方向的初速度,其决定了爆炸火焰传播方向为沿z正方向,没有回传;z=0.1~0.3 m为高温点火区,本质上属于爆源,起触发爆炸作用,z=0.3 m处温度约为600 K,说明爆源附近并非火焰高温区;z=0.3~0.56 m为温度跃升区,温度沿z正方向从600 K上升至1 080 K,温升幅度达480 K;z=0.56~0.86 m为高温核心区,火焰温度达1 150 K;z=0.86~1.4 m为高温扩散区,流场温度逐渐降低,该区域内高温现象主要由爆炸产生的具有一定速度的冲击气流携带高温核心区热量沿z正方向快速运动所致。

图5 爆炸反应充分时y=0截面火焰温度云图

Fig.5 Flame temperature nephogram ofy=0 cross-section when explosion reaction is sufficient

图6 爆炸反应充分时y=0截面火焰温度等值线分布

Fig.6 Flame temperature isogram distribution ofy=0 cross-section when explosion reaction is sufficient

图7y=0截面火焰温度沿z方向分布

Fig.7 Flame temperature distribution ofy=0 cross-section alongzdirection

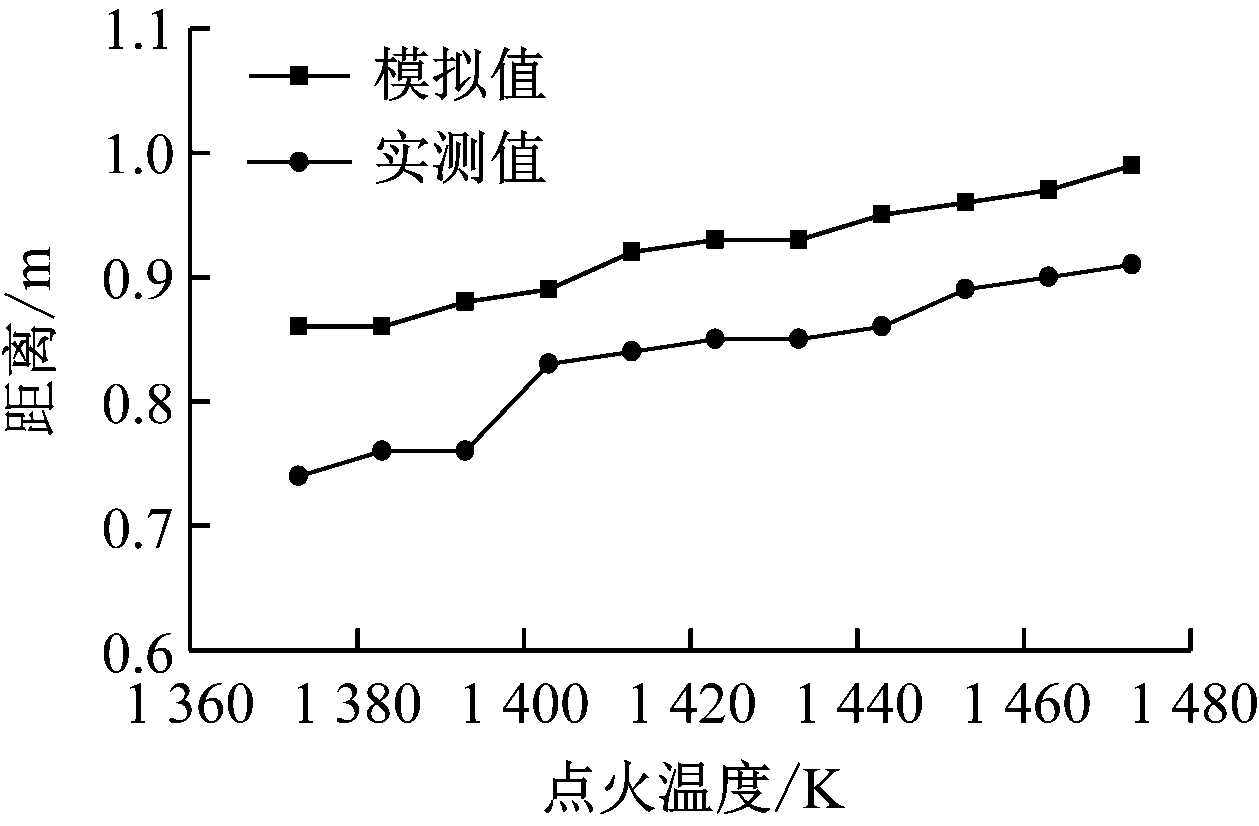

综合确定火焰沿z正方向传播距离(即高温核心区沿z正方向到达的最远距离)为0.86 m。实测火焰传播距离为0.74 m,模拟值比实测值大0.12 m,这与模型简化假设、点火区内所有空间点温度均设置为1 373 K(实际情况为高温铂丝附近不同空间位置具有一定温度变化梯度)等因素有关。为进一步验证模拟结果,在点火温度1 373 K基础上,以10 K为步长增加点火温度至1 473 K,将11组点火温度工况下y=0截面火焰传播距离模拟值与实测值进行对比,如图8所示。可看出随着点火温度从1 373 K增大至1 473 K,火焰传播距离模拟值从0.86 m增大至0.99 m,始终高于实测值,最大误差为0.12 m,最小误差为0.06 m,在可接受范围内,验证了水平管道空间煤尘爆炸火焰传播特性数值模拟的可行性。

图8y=0截面火焰传播距离

Fig.8 Flame propagation distances ofy=0 cross-section

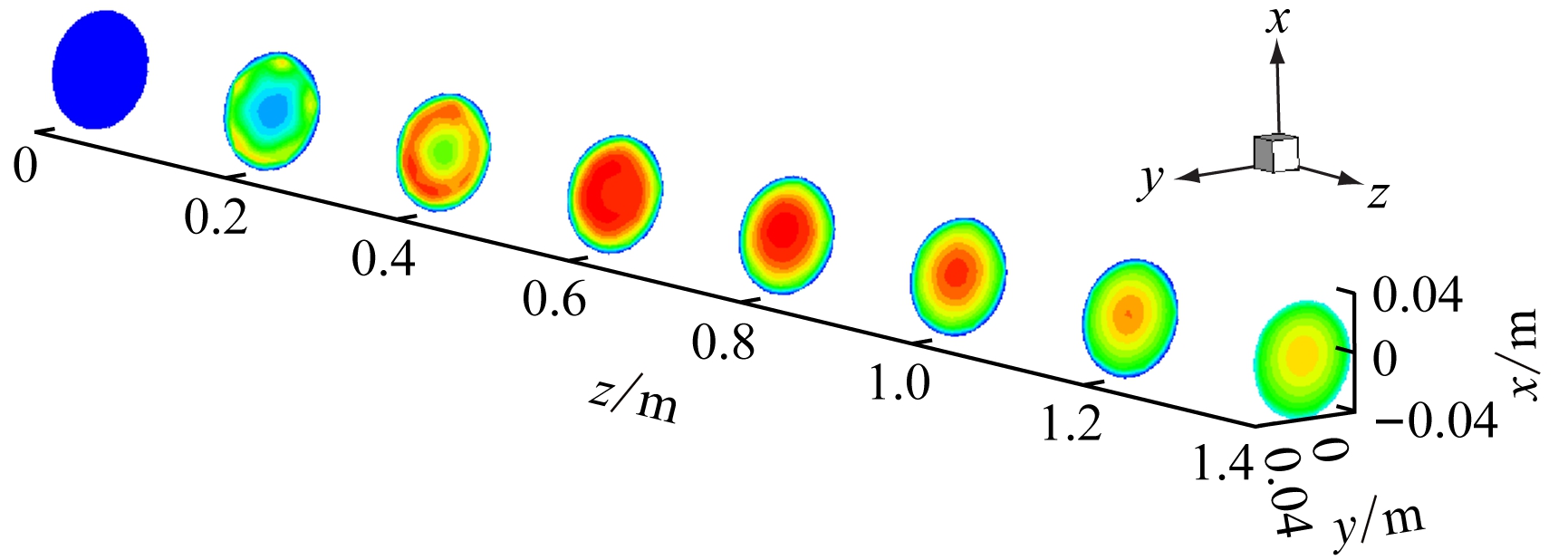

3.3 爆炸反应充分时沿z方向不同截面火焰温度传播特性

爆炸反应充分(t=0.5 s)时,沿z方向以0.2 m为步长对水平管道做截面切片,得到不同截面火焰温度云图,如图9所示。分析可知在z=0.2 m处截面上,距圆心越近则温度越低(最低约为400 K),距圆心越远则温度越高(最高约为900 K),说明该区域虽为爆源,但不是爆炸热量释放核心区。该截面上出现温度分布差异主要受高温核心区z=0.56~0.86 m范围影响,具体原因:煤尘在z=0.1~0.3 m高温点火区受热,随之析出水分、挥发分,并使挥发分气体与煤尘颗粒温度迅速上升,褐煤最低着火温度为800~1 000 K,在达到该温度前,受初始扬尘压力作用,褐煤尘云已沿z正方向发生运移并离开高温点火区(z=0.1~0.3 m),当运动至z=0.3~0.56 m时,爆炸反应持续进行,温度迅速跃升,到z=0.56~0.86 m时达到最猛烈爆炸状态,温度升高到极限。

图9 沿z方向不同距离管道截面火焰温度云图

Fig.9 Flame temperature nephogram of pipe cross-sections with different distances alongzdirection

由于水平管道空间有限,受尺度效应影响,部分爆炸火焰热量顺着管壁沿z负方向传播,所以在z=0.2,0.4 m处截面上出现距圆心越远则温度越高的现象。因管壁设置温度恒为常温300 K,z=0.2,0.4 m处截面最外围近壁区域仍存在约500 K窄环形低温区。由于z=0.2 m处截面较z=0.4 m处截面距离高温核心区更远,所以温度分布整体偏低。而z=0.86~1.4 m时情况刚好相反,由于z正方向是爆炸传播主导方向,所以z=1,1.2,1.4 m处截面均是距圆心越近则温度越高,同时距离高温核心区越远的截面上温度越低,符合煤尘爆炸火焰实际传播情况。上述模拟分析结果实现了对实验分析的合理有效补充。

4 结论

(1) 模拟分析了不同时刻沿z方向火焰传播特性,结果表明不同时刻煤尘爆炸火焰传播距离模拟值与实测值最大误差为0.09 m,最小误差为0.01 m,达到了模拟精度要求,验证了水平管道空间煤尘爆炸火焰传播特性数值模拟的可行性。通过推算爆炸火焰传播速度,得出水平管道空间煤尘爆炸类型属于相对温和的轻爆。

(2) 模拟分析了爆炸反应充分时沿z方向火焰温度传播特性,结果表明:z=0~0.1 m为初始扬尘区;z=0.1~0.3 m为高温点火区;z=0.3~0.56 m为温度跃升区,温升幅度达480 K;z=0.56~0.86 m为高温核心区,火焰温度达1 150 K;z=0.86~1.4 m为高温扩散区。

(3) 模拟分析了爆炸反应充分时沿z方向不同截面火焰温度传播特性,结果表明:在z=0.2 m处截面上,距圆心越近则温度越低,说明该区域虽为爆源,但不是爆炸热量释放核心区;z=0.2,0.4 m处截面最外围近壁区域存在约500 K窄环形低温区,这是由于管壁设置温度恒为常温300 K所致;在z=0.86~1.4 m范围的截面上,距圆心越近则温度越高,截面距高温核心区越远则温度越低。数值模拟结果与火焰实际传播情况相符。

参考文献( References):

[1] 金龙哲.矿井粉尘防治理论[M].北京:科学出版社,2010.

[2] 王连聪,梁运涛,罗海珠.我国矿井热动力灾害理论研究进展与展望[J].煤炭科学技术,2018,46(7):1-9.

WANG Liancong,LIANG Yuntao,LUO Haizhu.Research progress and outlook on theory of thermodynamic disaster of coal mine in China[J].Coal Science and Technology,2018,46(7):1-9.

[3] 王德明.煤矿热动力灾害及特性[J].煤炭学报,2018,43(1):137-142.

WANG Deming.Thermodynamic disaster in coal mine and its characteristics[J].Journal of China Coal Society,2018,43(1):137-142.

[4] ECKHOFF R K.Understanding dust explosions. The role of powder science and technology[J].Journal of Loss Prevention in the Process Industries,2009,22(1):105-116.

[5] HOUIM R W,ORAN E S.Structure and flame speed of dilute and dense layered coal-dust explosions[J].Journal of Loss Prevention in the Process Industries,2015,36(4):214-222.

[6] 刘丹,司荣军.冲击气流诱导对沉积煤尘参与瓦斯爆炸的试验研究[J].煤炭科学技术,2014,42(11):46-49.

LIU Dan,SI Rongjun.Experimental study on gas explosion with deposited coal dust induced by impact flow[J].Coal Science and Technology,2014,42(11):46-49.

[7] 蔡周全,罗振敏,程方明.瓦斯煤尘爆炸传播特性的实验研究[J].煤炭学报,2009,34(7):938-941.

CAI Zhouquan,LUO Zhenmin,CHENG Fangming.Experimental study on propagation characteristics of gas/coal dust explosion[J].Journal of China Coal Society,2009,34(7):938-941.

[8] 刘贞堂.瓦斯煤尘爆炸物证特性参数实验研究[D].徐州:中国矿业大学,2010.

[9] 刘贞堂,张松山,喜润泽,等.受限空间煤尘爆炸残留气体特征分析[J].煤炭学报,2015,40(7):1574-1579.

LIU Zhentang,ZHANG Songshan,XI Runze,et al.Analysis on residual gas characteristics of coal dust explosion in confined space[J].Journal of China Coal Society,2015,40(7):1574-1579.

[10] 李海涛,陈晓坤,邓军,等.湍流状态下竖直管道内甲烷-煤尘预混特征及爆炸过程数值模拟[J].煤炭学报,2018,43(6):1769-1779.

LI Haitao,CHEN Xiaokun,DENG Jun,et al.Numerical simulation on the premix properties and explosion process of methane/coal dust mixture in a vertical pipeline under turbulent flow[J].Journal of China Coal Society,2018,43(6):1769-1779.

[11] 曹卫国,徐森,梁济元,等.煤粉尘爆炸过程中火焰的传播特性[J].爆炸与冲击,2014,34(5):586-593.

CAO Weiguo,XU Sen,LIANG Jiyuan,et al.Characteristics of flame propagation during coal dust cloud explosion[J].Explosion and Shock Waves,2014,34(5):586-593.

[12] 程磊.受限空间煤尘爆炸冲击波传播衰减规律研究[D].焦作:河南理工大学,2011.