0 引言

中国炼焦原煤资源总量处于稀缺状态,且炼焦原煤煤质较差,难选和极难选原煤约占炼焦原煤总量的62%[1-3]。为合理利用煤炭资源,生产符合质量要求的炼焦精煤,选煤厂应采用配煤技术实现难选和极难选原煤入选,以降低优质炼焦原煤使用量。

针对不同煤种原煤混配后再入选的方式,文献[4-5]研究了不同煤种原煤可选性曲线及不同配比下的精煤硫分和灰分,通过理论计算得出了原煤定值配比;文献[6]以原煤和精煤的煤质信息作为约束条件,以配煤成本为目标函数,建立了线性规划数学模型,得出了原煤定值配比。然而原煤煤质随井下开采情况发生变化,原煤定值配比难以满足现场多变的生产要求,因此在实际生产过程中,根据原煤定值配比及人工化验的精煤硫分和灰分控制原煤入选配比,实现不同煤种原煤混配入选。但依靠人工经验调节原煤配比的随机性较大,混配的原煤可选性不稳定,精煤质量很难得到保证,且人工劳动强度较大,无法实现原煤配比有效调节和精准控制。

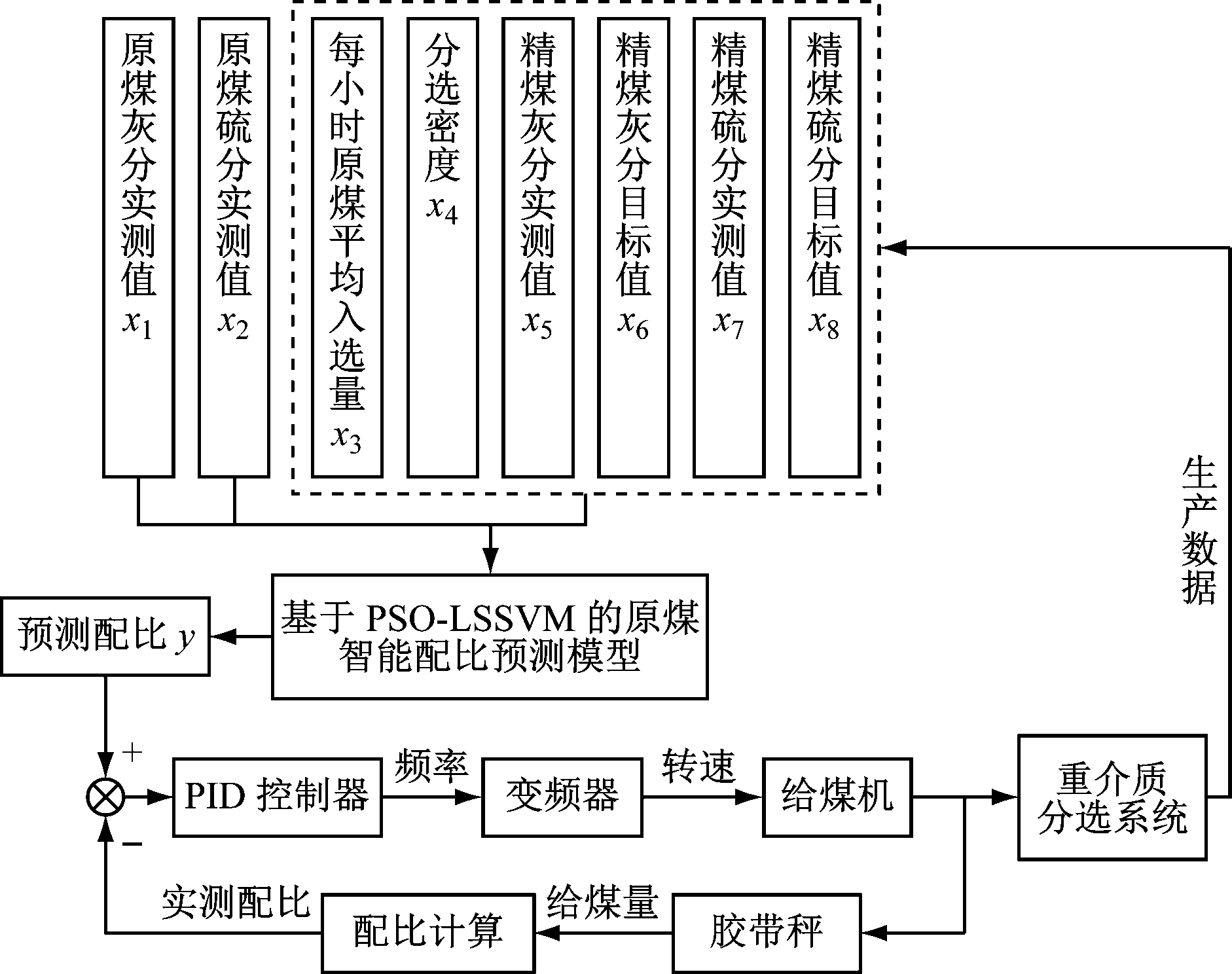

本文基于配煤入选方式及原煤配比原则,设计了一种原煤智能配比控制系统。利用最小二乘支持向量机(Least Squares Support Vector Machine,LSSVM)建立原煤智能配比预测模型,并采用粒子群优化(Particle Swarm Optimization,PSO)算法进行模型参数优化。该系统以原煤灰分实测值、原煤硫分实测值、每小时原煤平均入选量、分选密度、精煤灰分实测值、精煤灰分目标值、精煤硫分实测值和精煤硫分目标值作为模型输入变量,经模型计算得出相应的原煤配比预测值,依据原煤配比预测值与实测值的偏差量,通过PID控制调整给煤机的变频器频率,从而精确调节原煤配比。

1 配煤入选方式及原煤配比原则

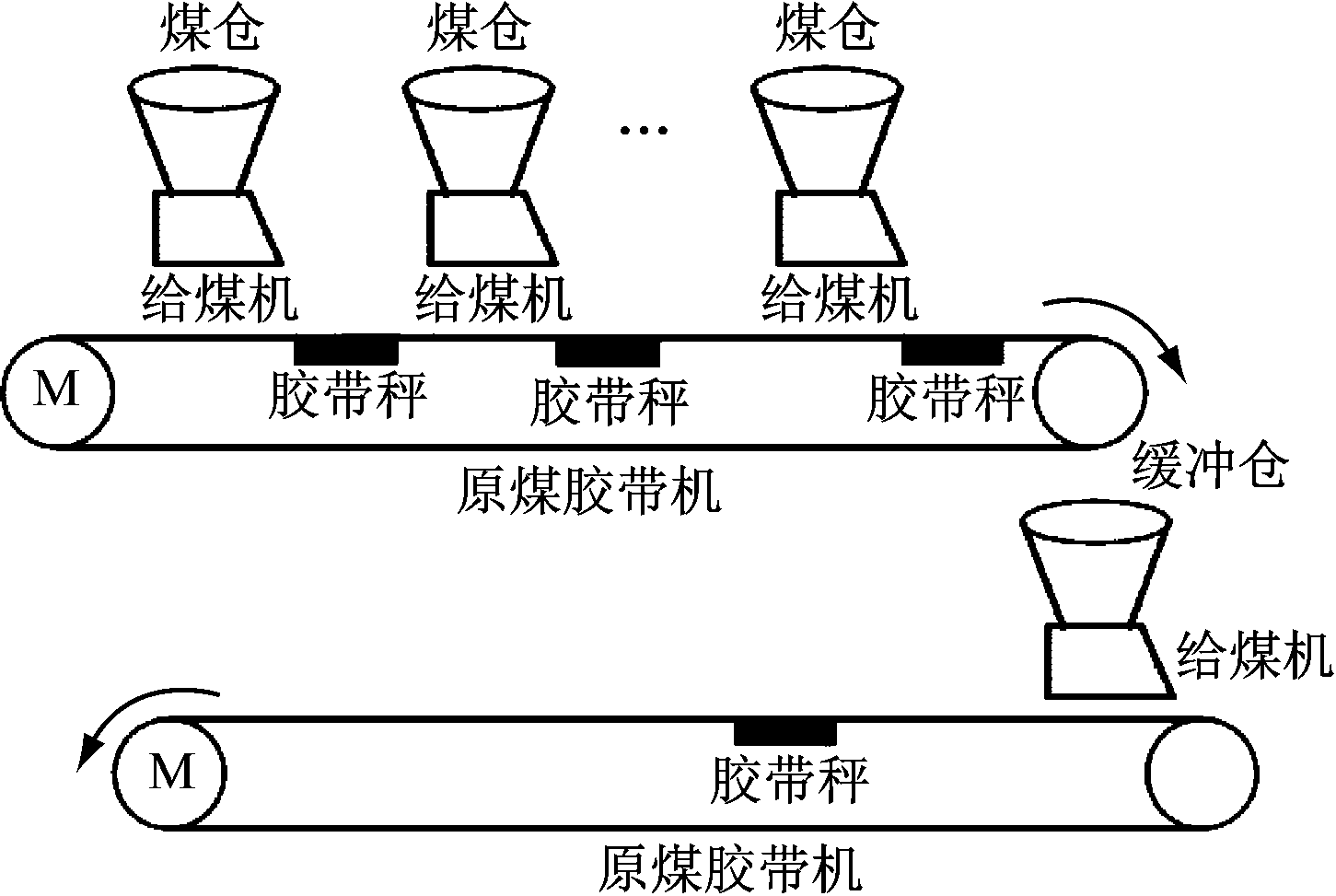

井下生产的原煤根据煤种不同堆放在不同煤仓,通过调节煤仓底部给煤机的电动机转速控制原煤给料,安装在原煤胶带机上的胶带秤对给煤机的给煤量进行测量。配煤入选方式如图1所示。

配煤入选目的是低值原煤和优质原煤进行混配,提高低值原煤的利用率,以缩小原煤分选密度的调节范围,节约煤炭资源[7]。原煤配比主要原则:① 精煤灰分满足精煤灰分目标值的要求——不能高于灰分目标值范围上限,否则影响精煤质量;不能低于灰分目标值范围下限,否则影响精煤产率。当分选密度一定时,若精煤灰分高于目标值范围上限,则需要减小高灰原煤的入选量;若精煤灰分低于目标值范围下限,则需要增大高灰原煤的入选量。② 精煤硫分与硫分目标值差值高于允许误差范围上限时,需要减小高硫原煤的入选量;精煤硫分与硫分目标值差值低于允许误差范围下限时,需要增大高硫原煤的入选量。③ 原煤分选密度对精煤灰分影响较大——分选密度过高会导致精煤灰分增高,精煤质量下降;分选密度较低会导致精煤灰分较低,精煤产率下降。④ 当分选密度一定时,混合原煤灰分影响精煤灰分,原煤配比不同则精煤灰分也不同,若以灰分为依据配煤入选,则原煤灰分与分选密度是原煤配比的重要依据;原煤硫分影响精煤硫分,原煤中的硫可分为有机硫和无机硫,经过洗选只能减少部分无机硫,难以降低有机硫含量,若以硫分为依据配煤入选,则原煤硫分是影响原煤配比的重要因素。但在实际生产过程中,以单一硫分或灰分作为原煤配比依据的较少,而多数原煤煤质比较复杂,在同时考虑硫分与灰分时,很难用简单的数学关系得出精确配比。

图1 配煤入选方式

Fig.1 Blended coal preparation mode

2 原煤智能配比控制原理

选煤厂原煤入选过程中,经重介质分选系统得到的精煤产量占总精煤产量的70%以上,因此根据原煤配比原则,本文以原煤灰分实测值x1、原煤硫分实测值x2及重介质分选系统生产数据(每小时原煤平均入选量x3、分选密度x4、精煤灰分实测值x5、精煤灰分目标值x6、精煤硫分实测值x7和精煤硫分目标值x8)作为基于PSO-LSSVM的原煤智能配比预测模型的输入变量,预测配比y作为模型输出变量。通过胶带秤测量给煤机的给煤量得到实测配比,并与预测配比进行比较,得出配比偏差量。PID控制器根据偏差量控制给煤机的变频器频率[8-10],实现原煤配比精准调节。原煤智能配比控制原理如图2所示。

图2 原煤智能配比控制原理

Fig.2 Principle of intelligent ratio control for raw coal

3 基于PSO-LSSVM的原煤智能配比预测模型

3.1 LSSVM原理

给定一组样本集S={(xi,yi)}∈Rn×R,其中i=1,2,…,N,N为样本数,xi为输入变量,yi为输出变量,n为维数[11]。令x={xi},运用非线性映射函数φ(x)将输入变量映射到高维特征空间,从而建立回归函数:

f(x)=ωTφ(x)+b

(1)

式中:ω为权向量,ω∈Rn;b为偏移量,b∈R。

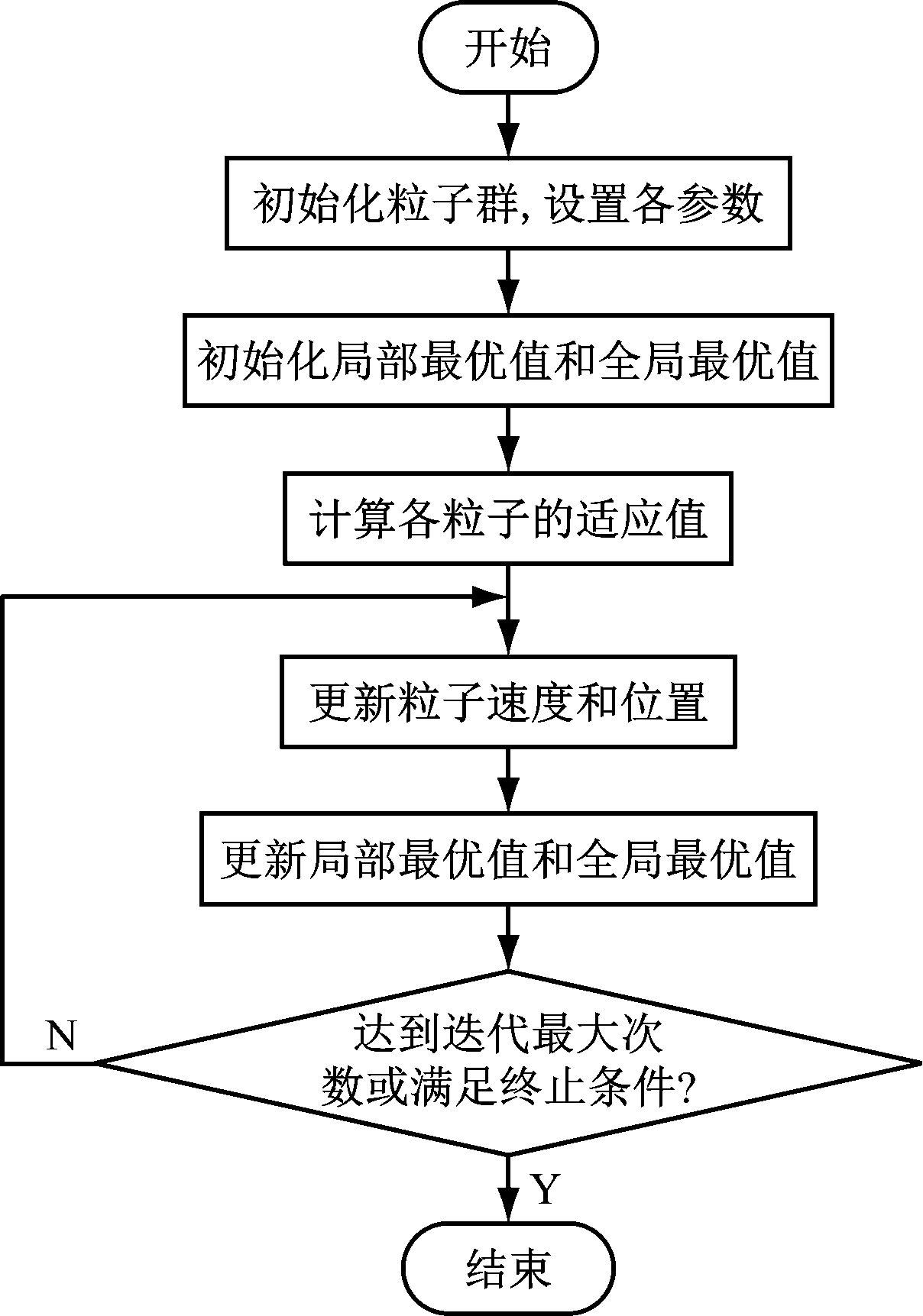

根据风险最小化原则,预测模型可转换为以下形式:

(2)

式中:J(ω,θi)为目标函数,θi为松弛因子;γ为正则化参数。

对J(ω,θi)进行优化,引入拉格朗日乘子αi,根据Karush-Kuhn-Tucher条件最终得到回归函数:

(3)

式中K(x,xi)为核函数,满足Mercer条件[12]。

3.2 原煤智能配比预测模型

采用LSSVM建立原煤智能配比预测模型,模型输入/输出关系可表示为

y=f(x1,x2,x3,x4,x5,x6,x7,x8)

(4)

本文选择收敛与学习速度较快、非线性映射能力强的径向基函数[13]作为核函数:

(5)

式中σ2为核函数参数。

由于各输入变量量纲不同,为避免产生模型误差,采用Min-Max方法对各输入变量进行归一化处理:

(6)

式中:![]() 为归一化后数值;xij为第j个变量的第i个样本值;Minxj为第j个变量的最小值;Maxxj为第j个变量的最大值。

为归一化后数值;xij为第j个变量的第i个样本值;Minxj为第j个变量的最小值;Maxxj为第j个变量的最大值。

本文建模数据来自回坡底煤矿选煤厂生产数据,选择140组具有代表性的数据作为样本。将140组样本进行归一化处理后,再进行反归一化处理,并将反归一化后数据分为训练组(110组)和测试组(30组)。

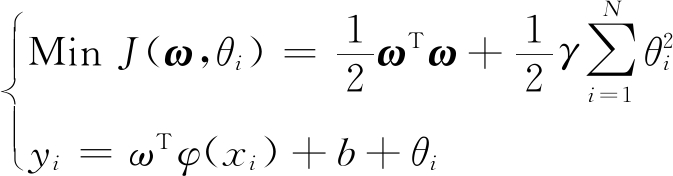

模型预测精度与正则化参数γ和核函数参数σ2有密切关系,参数大小影响函数拟合时间和误差。PSO算法具有运算快捷、简单、拟合时间短等特点,因此本文采用PSO算法对正则化参数γ和核函数参数σ2进行优化[14-15]。PSO算法流程如图3所示,相关参数见表1。

图3 PSO算法流程

Fig.3 PSO algorithm flow

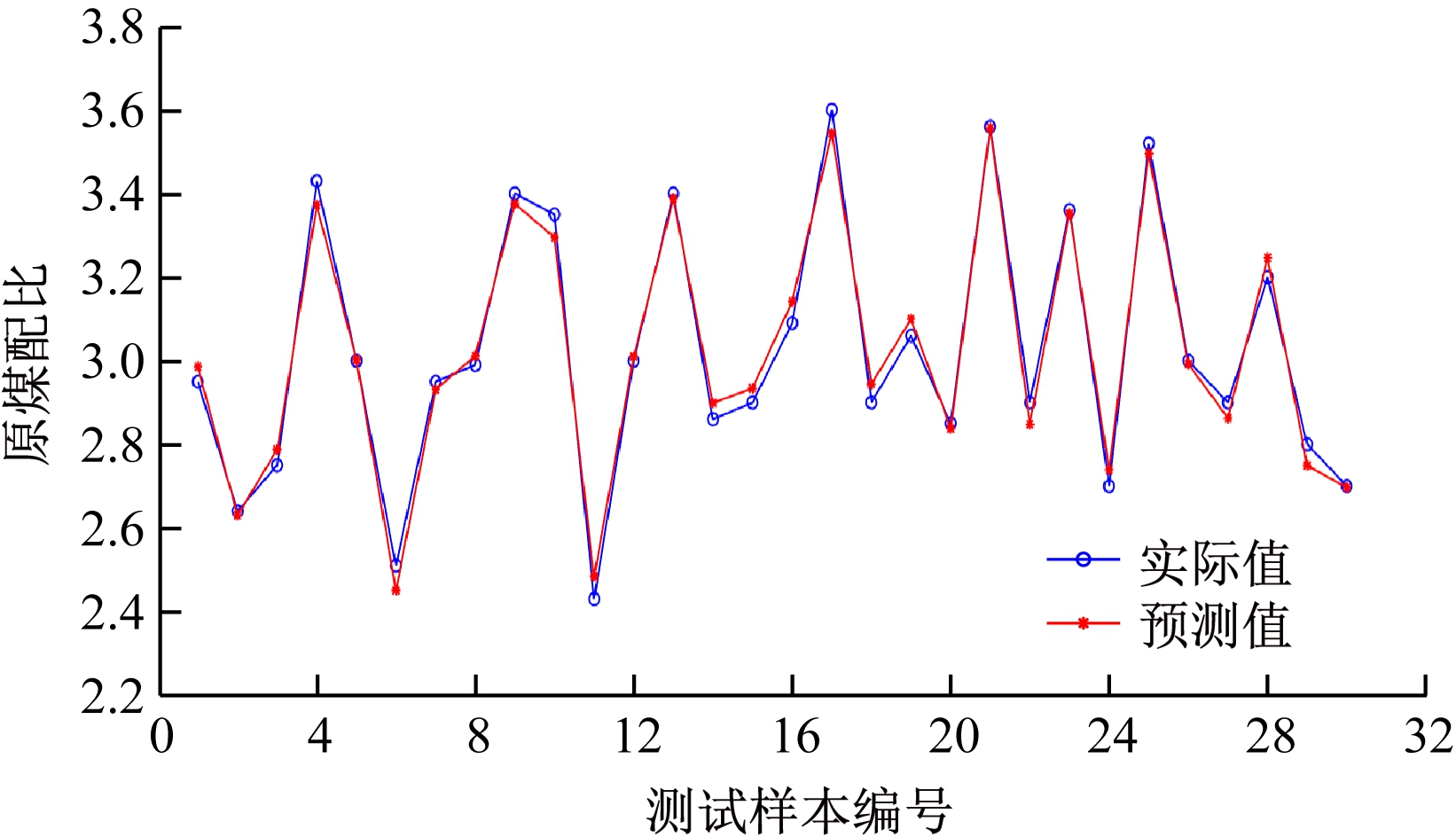

通过训练组对原煤智能配比预测模型训练后,原煤配比预测值和测试组实际值对比结果如图4所示,可看出原煤配比预测值与实际值吻合度较高。

采用均方根误差eRMSE和平均绝对百分误差eMAPE作为模型性能评价指标:

(7)

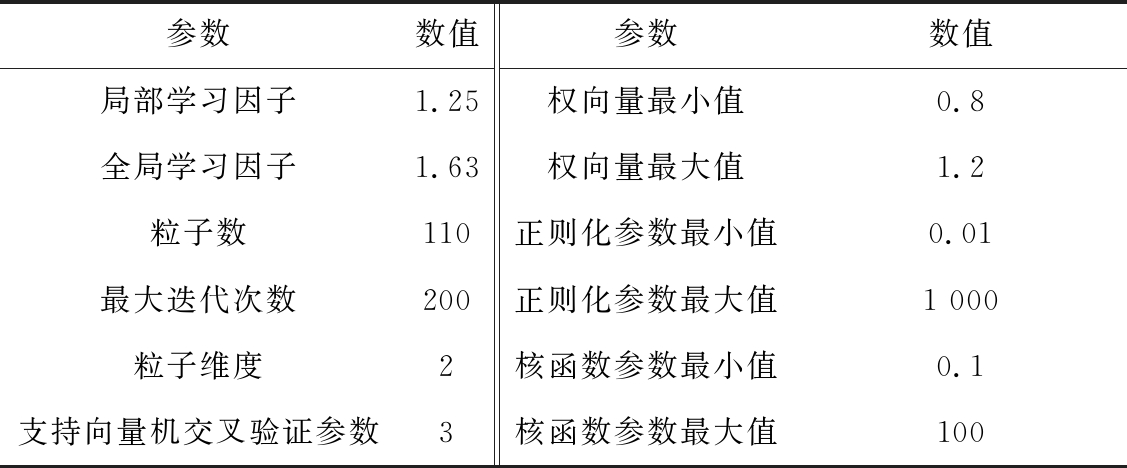

表1 PSO算法相关参数

Table 1 Related parameters of PSO algorithm

图4 原煤配比预测值和实际值对比

Fig.4 Comparison of predicted value and actual value of raw coal ratio

(8)

式中![]() 为实际值。

为实际值。

由式(7)和式(8)可知,模型预测值与实际值的均方根误差eRMSE=0.216,平均绝对百分误差eMAPE=6.85%,模型预测精度为93.15%,表明模型预测效果良好。

4 原煤智能配比控制系统

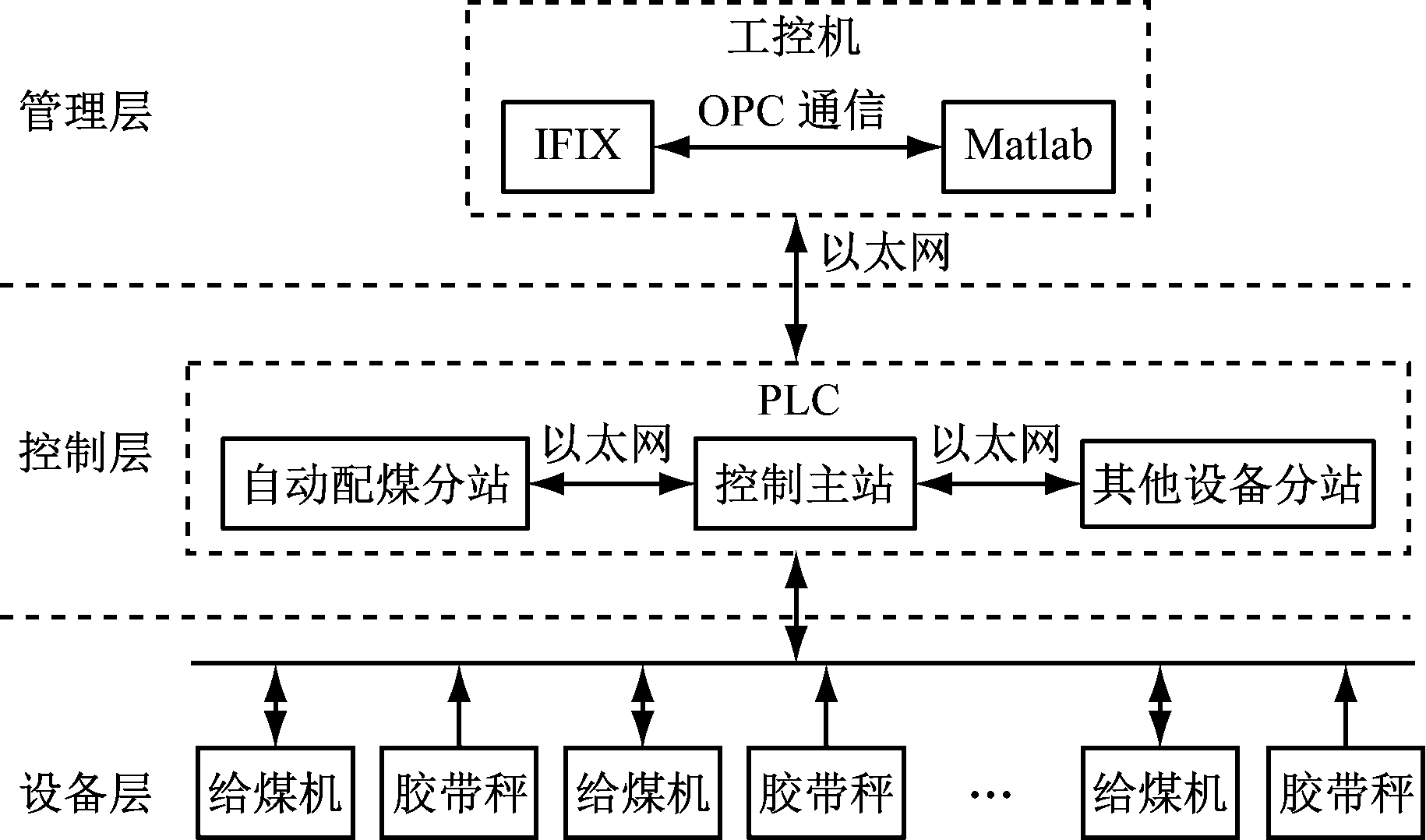

原煤智能配比控制系统主要由设备层、控制层、管理层组成,如图5所示。控制器采用Quantum系列PLC;上位机选用IPC610L型工控机;组态软件采用IFIX。

图5 原煤智能配比控制系统结构

Fig.5 Structure of intelligent ratio control system for raw coal

胶带秤有瞬时流量和累计流量2种输出信号:瞬时流量为4~20 mA电流信号,由测速滚筒进行测量;累计流量为脉冲信号,由称重传感器进行计量。将胶带秤的瞬时流量、累计流量分别通过模拟量模块、数字量模块接入自动配煤分站,其他设备分站采集选煤厂重介质分选系统生产数据。分站将采集的数据通过以太网通信模块上传至控制主站,控制主站通过以太网将数据上传至IFIX。IFIX将数据通过OPC通信方式传输至Matlab中,Matlab利用原煤智能配比预测模型计算出原煤配比预测值,并通过OPC通信方式传输至IFIX。IFIX通过以太网通信方式将数据下发至控制主站,数据经过控制主站PID运算后通过以太网传输至自动配煤分站,由自动配煤分站控制给煤机的变频器频率,从而实现原煤配比精准控制。

5 系统应用效果

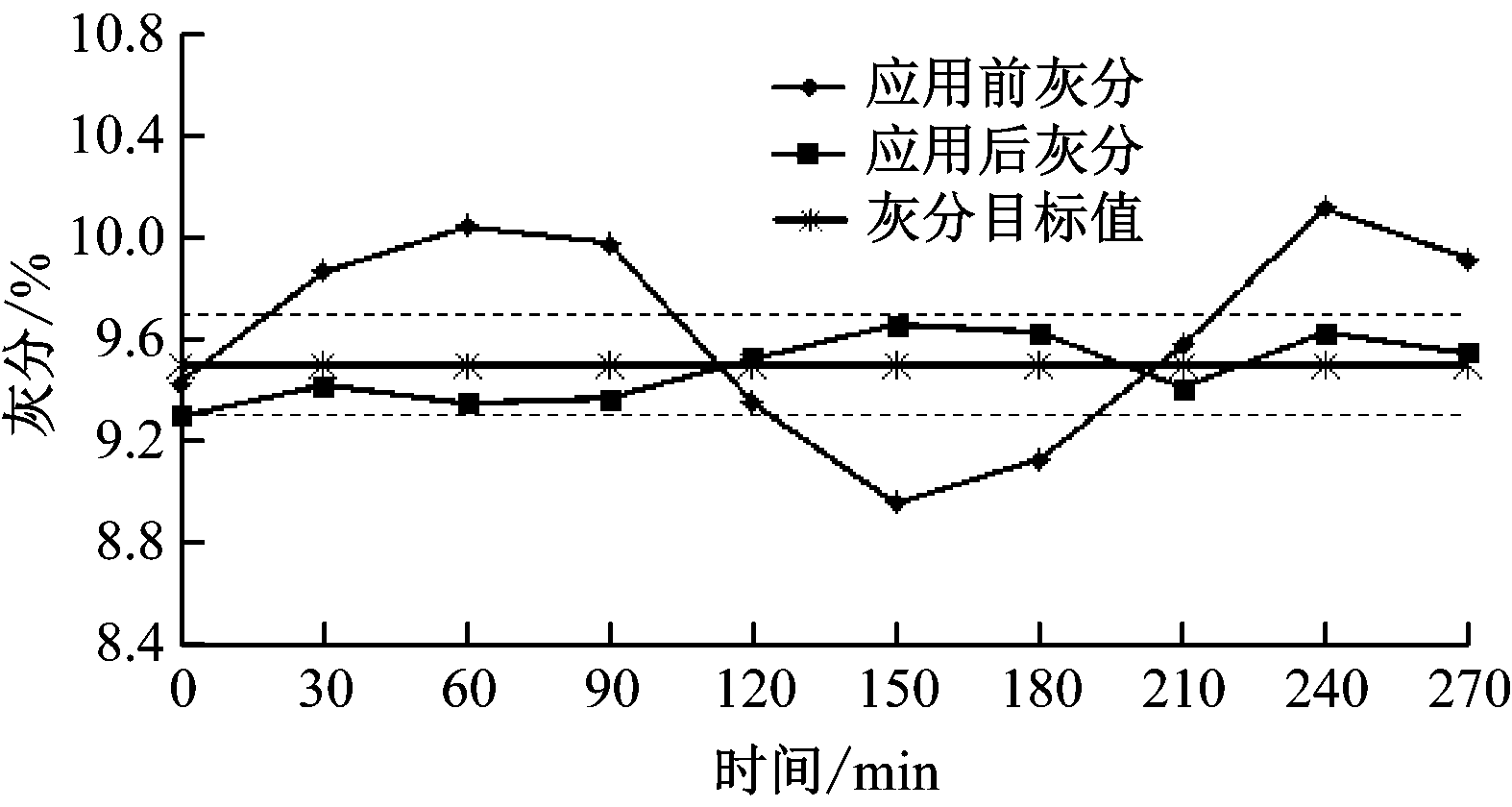

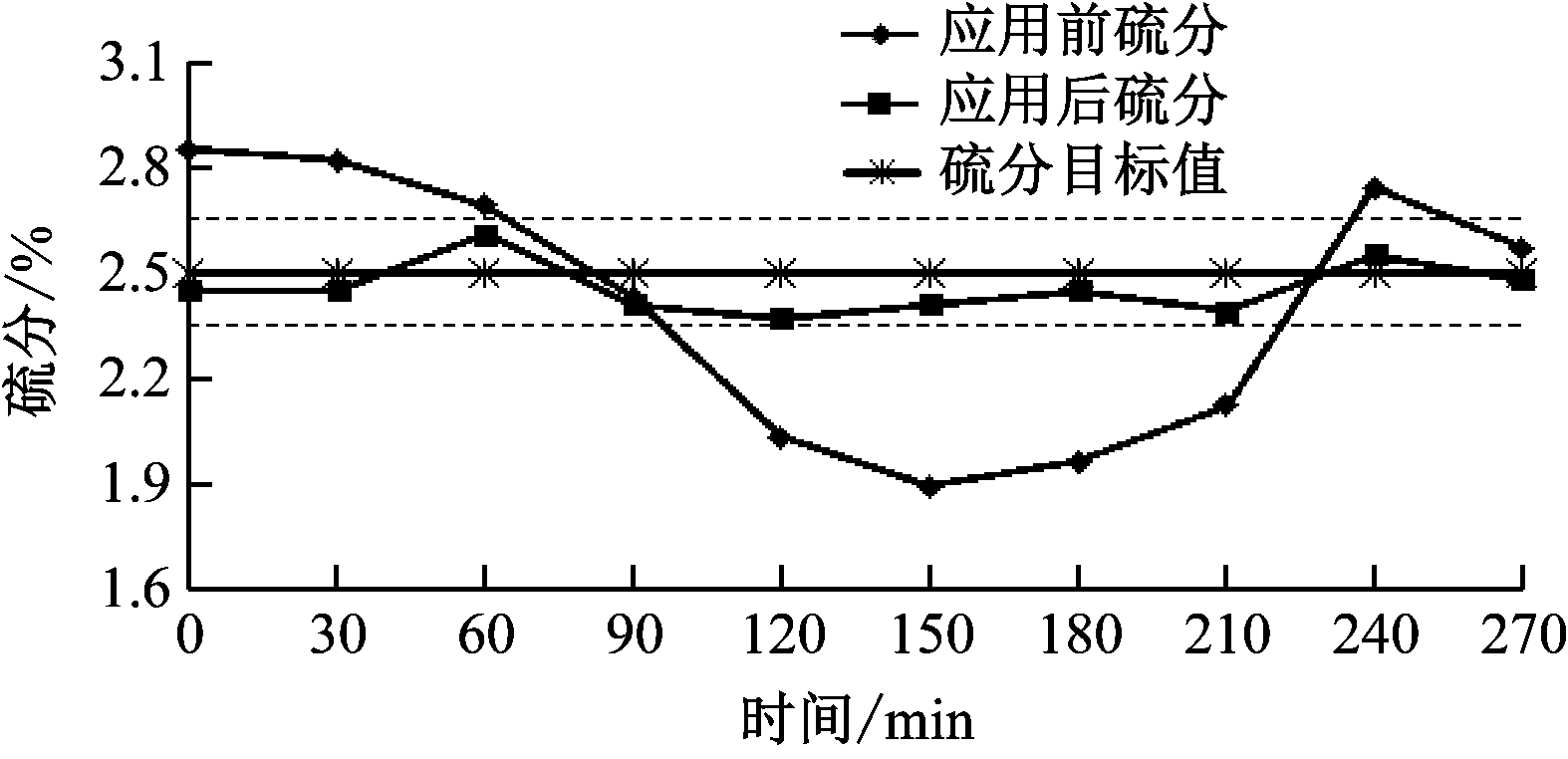

原煤智能配比控制系统已应用在回坡底煤矿选煤厂原煤入选生产环节。系统应用前后精煤灰分和硫分对比如图6和图7所示。可看出系统应用后精煤灰分和硫分波动范围明显减小,精煤质量稳定性良好;精煤灰分与灰分目标值差值控制在±0.2%,精煤硫分与硫分目标值差值控制在±0.15%,精煤灰分和硫分均满足实际生产要求。

图6 系统应用前后精煤灰分对比

Fig.6 Comparison of ash content of clean coal before and after system application

图7 系统应用前后精煤硫分对比

Fig.7 Comparison of sulfur content of clean coal before and after system application

6 结语

原煤智能配比控制系统根据原煤煤质信息及重介质分选系统生产数据得出原煤配比预测值,通过比较原煤配比预测值和实测值,得出原煤配比偏差量,并利用PID控制器控制给煤机的变频器频率,实现原煤配比动态、准确调节。该系统应用后精煤灰分和硫分波动范围明显减小,精煤质量稳定性良好;精煤灰分与灰分目标值差值控制在±0.2%,精煤硫分与硫分目标值差值控制在±0.15%,提高了精煤质量。

参考文献( References):

[1] 赵林盛,彭垠,邢春芳,等.优质稀缺炼焦中煤再选技术的试验研究[J].中国煤炭,2013,39(9):77-81.

ZHAO Linsheng,PENG Yin,XIN Chunfang,et al.Research on scarce and high quality coking middlings technologies[J].China Coal,2013,39(9):77-81.

[2] 程子曌.我国煤炭洗选加工和煤质现状及“十三五”展望[J].煤炭加工与综合利用,2017(5):17-20.

[3] 徐虎彪.我国炼焦煤洗选工艺现状与展望[J].选煤技术,2017(6):87-90.

XU Hubiao.State-of-the-art and development prospect of China's coking coal cleaning technology[J].Coal Preparation Technology,2017(6):87-90.

[4] 郭冬梅.天宏选煤厂丁戊庚组煤配煤入选的探索与应用[J].煤炭工程,2018,50(2):84-86.

GUO Dongmei.Application of IV-V-VII group blended coal preparation technology in Tianhong Coal Preparation Plant[J].Coal Engineering,2008,50(2):84-86.

[5] 员文娥.屯兰矿选煤厂2号与8号原煤最佳配煤方案研究[J].煤炭科学技术,2013,41(增刊2):409-411.

YUAN Wene.Study on the optimum coal blending plan with No.2 and No.8 coal in Tunlan Mine Coal Preparation Plant[J].Coal Science and Technology,2013,41(S2):409-411.

[6] 孙景丹,杜新伟,李哲.基于线性规划法的配煤入选试验[J].洁净煤技术,2014,20(2):1-4.

SUN Jingdan,DU Xinwei,LI Zhe.Coal blending experiment based on linear programming[J].Clean Coal Technology,2014,20(2):1-4.

[7] 刘敏,闵凡飞.选配煤中心配煤入选提高低值煤经济效益的实践[J].选煤技术,2018(5):83-85.

LIU Min,MIN Fanfei.Practice of separation of low-grade coal through blending for improved economic result at the coal preparation & blending center[J].Coal Preparation Technology,2018(5):83-85.

[8] 姜雪,刘思哲,李志强.数字PID控制器在配煤系统中的应用[J].山东科技大学学报(自然科学版),2006,25(1):47-48.

JIANG Xue,LIU Sizhe,LI Zhiqiang.Application of digital PID controller in coal-blending system[J].Journal of Shandong University of Science and Technology(Natural Science),2006,25(1):47-48.

[9] 王吉刚.基于PID算法的井下自动配煤系统研究[D].青岛:山东科技大学,2012.

[10] 刘春梅.基于PID控制器的配煤控制系统设计与实现[J].通信技术,2013,46(2):51-54.

LIU Chunmei.Design and implementation of coal blending control system based on PID controller[J].Communications Technology,2013,46(2):51-54.

[11] 王安义,郭世坤.基于LS-SVM的矿井巷道场强预测[J].工矿自动化,2014,40(10):36-40.

WANG Anyi,GUO Shikun.Prediction of field intensity in mine tunnel based on LS-SVM[J].Industry and Mine Automation,2014,40(10):36-40.

[12] 王新,孟玲玲.基于EEMD-LSSVM的超短期负荷预测[J].电力系统保护与控制,2015,43(1):61-66.

WANG Xin,MENG Lingling.Ultra-short-term load forecasting based on EEMD-LSSVM[J].Power System Protection and Control,2015,43(1):61-66.

[13] 方必武,刘涤尘,王波,等.基于小波变换和改进萤火虫算法优化LSSVM的短期风速预测[J].电力系统保护与控制,2016,44(8):37-43.

FANG Biwu,LIU Dichen,WANG Bo,et al.Short-term wind speed forecasting based on WD-CFA-LSSVM model[J].Power System Protection and Control,2016,44(8):37-43.

[14] 杨柳,孙金华,冯仲科,等.基于PSO-LSSVM的森林地上生物量估测模型[J].农业机械学报,2016,47(8):273-279.

YANG Liu,SUN Jinhua,FENG Zhongke,et al.Estimation model of forest above-ground biomass based on PSO-LSSVM[J].Transactions of the Chinese Society of Agricultural Machinery,2016,47(8):273-279.

[15] 彭娟,程健,韩仿仿,等.基于粒子群算法的自动配煤系统多目标优化[J].工矿自动化,2009,35(10):25-28.

PENG Juan,CHENG Jian,HAN Fangfang,et al.Multi-target optimization for automatic blending coal system based on PSO algorithm[J].Industry and Mine Automation,2009,35(10):25-28.