0 引言

随着采煤工艺的完善及回采设备的迭代更新,我国煤矿,尤其是低瓦斯煤矿,单个工作面生产能力和生产效率大幅上升。然而单产能力的提升也导致了工作面上隅角瓦斯涌出量的增大,甚至会造成上隅角瓦斯超限事故,制约了煤矿的安全高效回采[1-3]。针对采煤工作面上隅角瓦斯超限问题,我国学者提出了高位巷抽采、高位钻孔抽采、仰角钻孔抽采及采空区埋管抽采等治理措施[3-4],其中高位钻孔抽采因施工简单、抽采效率高等优点在越来越多的煤矿得到了应用,尤其是在瓦斯含量较低和单产较大的低瓦斯工作面,高位钻孔抽采成为了最有效的治理手段[5]。

高位钻孔抽采又称为顶板裂隙带抽采,原理是基于采场上覆岩层“O”型卸压圈理论,将抽采钻孔布置在顶板因采动影响而形成的裂隙带内,达到最大的抽采效果。因此,能否准确确定煤层覆岩裂隙带的层位和高度成为制约高位钻孔的关键因素。王青元等[6]基于瓦斯渗流特性及运移方程,运用Comsol-Multiphysics软件对上覆采动裂隙的瓦斯分布状态进行了模拟,得到了瓦斯压力随瓦斯抽采的时空分布规律。陈磊等[7]分别从施工成本、后期维护、作业地点和抽采效果等方面对高位钻孔抽采和采空区埋管抽采工艺进行了对比,并认为高位钻孔抽采瓦斯在各个方面均具有极大的优势。杨玉静等[8]采用连续介质力学和损伤介质力学的方法对煤层上覆岩体的应力及破坏分布规律进行了分析,并采用RFPA(Rock Failure Process Analysis,岩石破裂过程分析)软件与理论结合的方法初步确定了祁南煤矿714工作面上覆岩层裂隙区的法向分布规律。孙荣军等[9]在传统高位钻孔抽采的基础上,融合预抽钻孔,并改进了施工工艺,弥补了传统高位钻孔抽采所造成的盲区。张晓磊等[1]认为准确分析出“O”型圈的分布范围及冒落带高度是保证高位钻孔的施工质量及抽采效率的关键,并基于离散元软件UDEC分别建立了工作面走向和倾向的数值模型,分别计算了裂隙带高度和宽度。以上研究多数是针对如何确认顶板裂隙带和冒落带高度,而对基于瓦斯运移规律来探寻高位钻孔抽采优势抽采区的研究相对较少。实际上,在高位钻孔抽采过程中,由于 “覆岩三带”的分布特性和瓦斯运移的局限性,顶板裂隙带内会存在一个明显的优势抽采区,具有更高的抽采效率。为此,本文在前人研究的基础上,以下沟煤矿作为研究区域,采用COMSOL Multiphysics模拟软件构建了顶板上覆岩体采动模型,结合裂隙带高度的计算公式及现场实测数据,确定了ZF302工作面的高位钻孔优势抽采区的范围,并进行了现场验证。

1 顶板裂隙带与优势抽采区

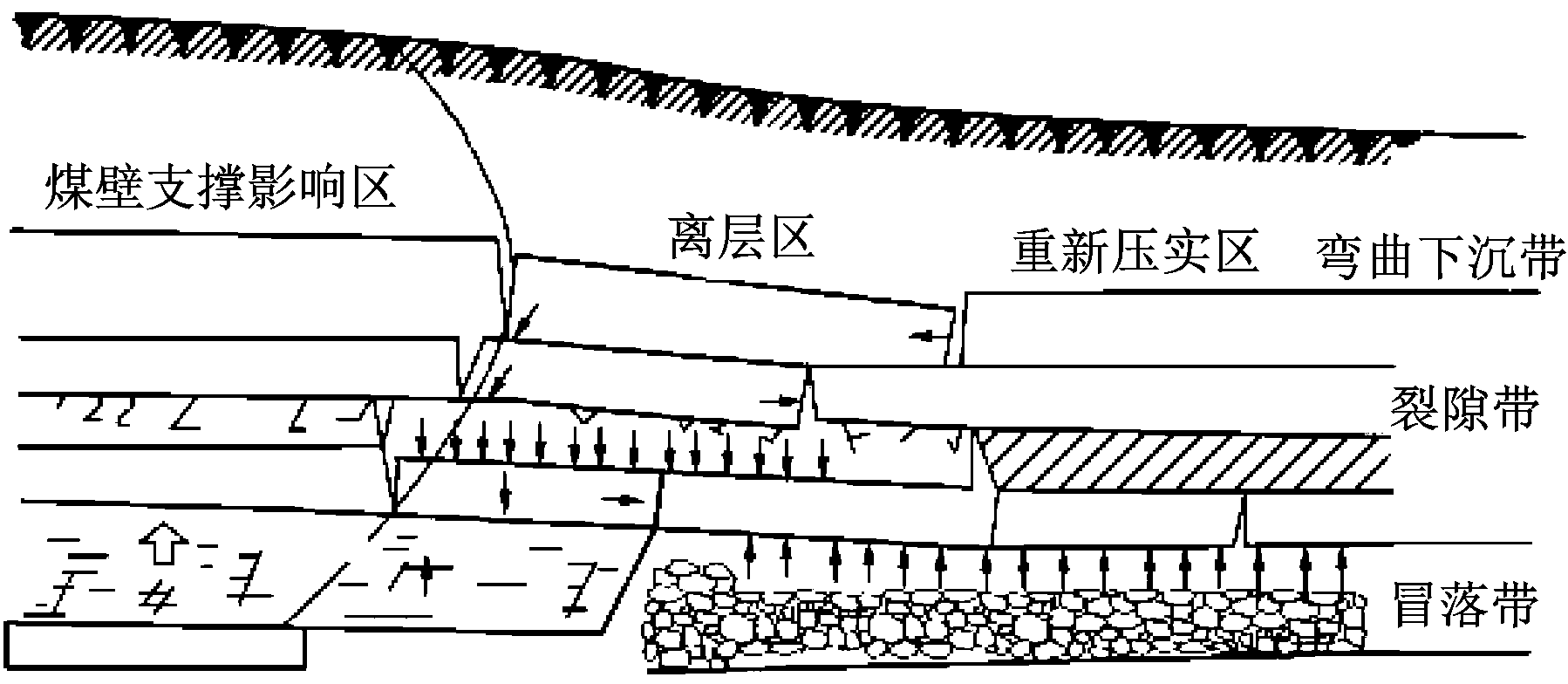

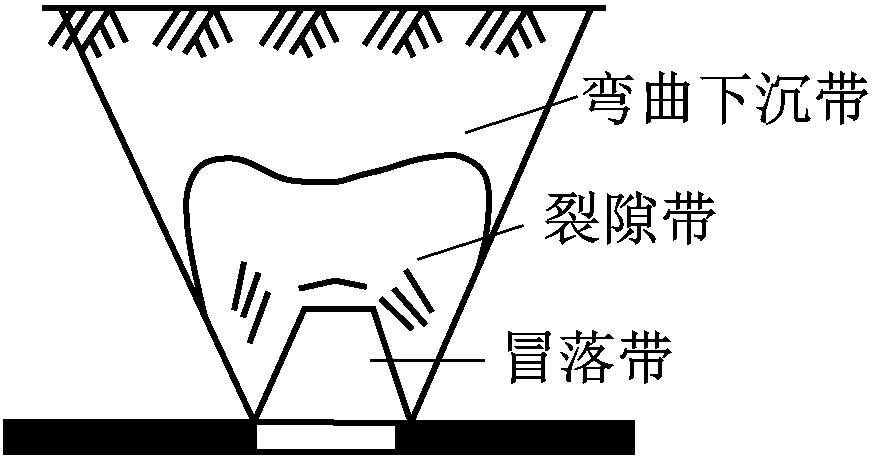

大量的理论研究表明,随着采煤工作面的推进,工程扰动会造成工作面周边岩体应力重新分布,相继引起上覆岩体的破裂、离层、垮落,并在工作面上方及后方沿垂直方向依次形成弯曲下沉带、裂隙带和冒落带,而在水平方向依次形成煤壁支撑影响区、离层区、重新压实区,裂隙带便是高位瓦斯抽采的关键区域[3, 10-11],空间分布如图1所示。

图1 采煤工作面上覆岩层沿工作面推进方向的分区

Fig.1 Zoning of overlying rock stratum along working face advancing direction on coal face

依据瓦斯的运移特征,采空区“三带”形成以后,受工作面风流影响,煤层内释放出来的瓦斯会逐步向采空区内及煤层顶板冒落带和裂隙带内运移。因为瓦斯密度小于空气密度,游离瓦斯会在上覆岩层一定范围内呈现出自下而上浓度逐渐升高的瓦斯层状富集区。而煤层采空区自冒落带至弯曲下沉带,岩体裂隙发育程度逐渐降低,在相同抽采负压下,抽采能力就会逐渐减低,主要表现为抽采混合量的减少。因此,位于裂隙带顶部的瓦斯,虽然浓度较高,但由于卸压程度较低,所以抽采混合量和瓦斯量均相对较小;位于冒落带上部的瓦斯,虽然因为卸压充分而形成了较大的抽采混合量,但是瓦斯浓度普遍较低,瓦斯抽采量也较低,甚至可能出现零瓦斯浓度的无效钻孔;而位于裂隙带与冒落带之间的某个区域,由于岩体卸压充分且具有较高的瓦斯浓度,会形成良好的瓦斯抽采区,也就是高位抽采的优势区域。因此,可以定义优势抽采区即是位于冒落带和裂隙带之间的能够保证稳定高效抽采效果的区域。

2 顶板裂隙带高度确定方法

2.1 裂隙带确定方法

若要确定高位钻孔优势抽采区,首先需要确定顶板裂隙带和冒落带的高度。煤层顶板裂隙带的确定方法有很多种,一般采用经验公式法、现场实测法和数值模拟法等。

2.1.1 经验公式法

经验公式法一般采用《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》或《矿井水文地质规程》中所规定的经验公式(式(1))来计算导水裂隙带高度Hli。

![]()

(1)

式中:M为工作面平均采高,m;a,b为经验系数,与上覆岩层岩性和工作面采高有关。

2.1.2 现场实测法

现场实测法分为巷道观测法和钻孔观测法等。巷道观测法是通过在采空区开挖巷道多“三带”进行直接的观察;钻孔观测法是通过向观测钻孔注水,然后观测每段钻孔的漏失量来判断裂隙带的范围。

2.1.3 数值模拟法

数值模拟法就是遵循岩石力学的基础理论,依据不同的煤层覆岩条件,采用不同的本构关系及破坏准则构建数值模型来模拟应力、应变和覆岩顶板裂隙的时空发展规律[12-14]。常用软件有UDEC、RFPA、Ansys等。

现场实测法因施工成本过高且测试结果不稳定,在煤矿已很少使用。所以,本文采用经验公式法和数值模拟法相结合的方法来确定下沟煤矿采煤工作面的裂隙带范围。

2.2 研究区概况

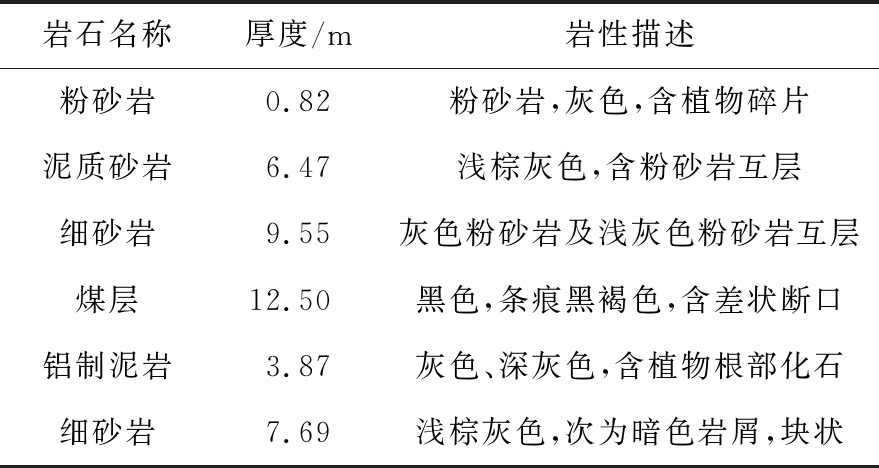

下沟煤矿隶属于陕西华彬煤业股份有限公司,大地构造位置位于彬长矿区南部大佛寺向斜东端南翼,地层走向为东西向,向北倾斜;矿井设计生产能力为3.0 Mt/a,主采4号煤层,平均埋深为350 m,顶底板岩性多为细砂岩,煤层倾角为0~28°,煤厚为9.70~18.50 m,平均厚度为12.5 m,赋存稳定;煤层最大瓦斯含量为3.54~4.68 m3/t,瓦斯压力为0.18~0.20 MPa。研究区域ZF302工作面采煤方法为走向长壁法,一次采全高,平均开采厚度为11.5 m,平均产量为6 148 t/d;顶板管理方法为全部垮落法;矿井采用分源预测法预测到该工作面总涌出量为61.24 m3/min,其中85%来自临近层与采空区,正常回采过程中,随着工作面的推进,大量的瓦斯会涌入工作面,造成瓦斯超限,影响矿井正常生产。下沟煤矿4号煤层顶底板岩性见表1。

表1 4号煤层顶底板岩性

Table 1 Lithology of roofs and floors in No.4 coal seam

ZF302工作面顶板普遍为细砂岩,工作面平均采高为11.5 m,因此,可以采用中硬覆岩的破碎带与裂隙带的计算公式来计算顶板破碎带和裂隙带的最大高度,计算公式如式(2)、式(3)所示。

![]()

(2)

![]()

(3)

式中Hm为顶板破碎带的最大高度,m。

由式(2)和式(3)可得,ZF302工作面顶板破碎带和裂隙带的最大高度分别为13.54~17.94 m和46.67~57.87 m。

2.3 上覆岩层裂隙发育数值模拟

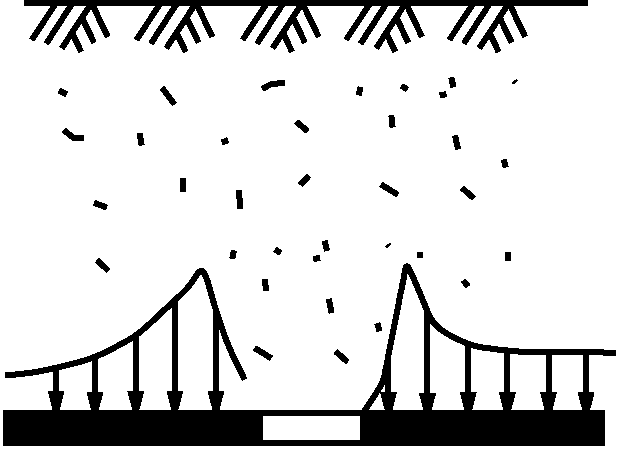

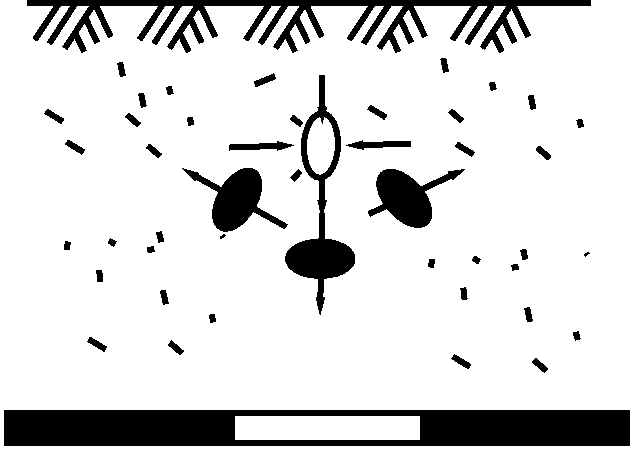

2.3.1 顶板覆岩变形破坏机理

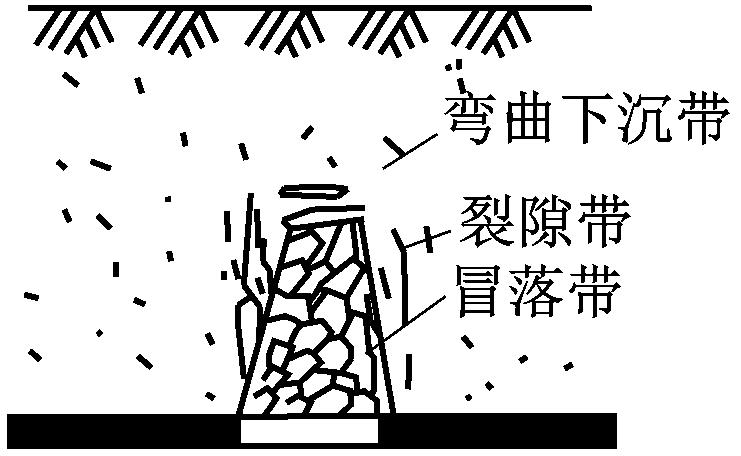

采煤工作面顶板覆岩采后变形过程本质上是围岩在采矿空间边界处力的释放、围岩应力的再分布及新的力学平衡关系建立的过程[10],图2对该过程进行简单描述。如图2(a)所示,在工作面进行回采之前,顶板岩层的自身重力均匀地作用于煤层,形成了一种应力平衡状态。覆岩压力是覆岩厚度和覆岩密度的正比例函数,随着覆岩厚度和覆岩密度的增加而增加。采煤过程中,随着推进距离的增加,采空区顶板因失去其支撑体而进入悬空状态,从而造成工作面煤壁的应力集中,如图2(b)所示。随着悬空体面积的不断扩大,其自身所受的重力和围岩应力逐渐增大,基本顶最终会因支撑不足而处于拉应力状态,其上覆地层因同时受到拱形力的效应而处于水平挤压状态,造成工作面煤壁顶板岩层处于向工作面内侧倾斜的拉扭应力状态,图2(c)所示即为覆岩应力分布状态椭球体。当煤层顶板作用力超过了岩层自身的强度极限后,顶板覆岩便会产生垮落、离层、张裂等变形和破坏,沿煤层顶板方向依次形成冒落带、裂隙带和弯曲下沉带,如图2(d)所示。随着煤层顶板上覆岩体的垮落,采空区会被冒落的不规则岩体所充填、压实,逐渐进入稳定状态,如图2(e)所示。

(a) 开采前应力平衡状态

(b) 采后煤壁应力分布

(c) 采后顶板应力集中椭球体特征

(d) 采后顶板变形破坏特征

(e) 采后顶板变形破坏示意

图2 采后煤层顶板岩层变形与破坏过程

Fig.2 Deformation and failure process of roof strata after mining

2.3.2 数值模型

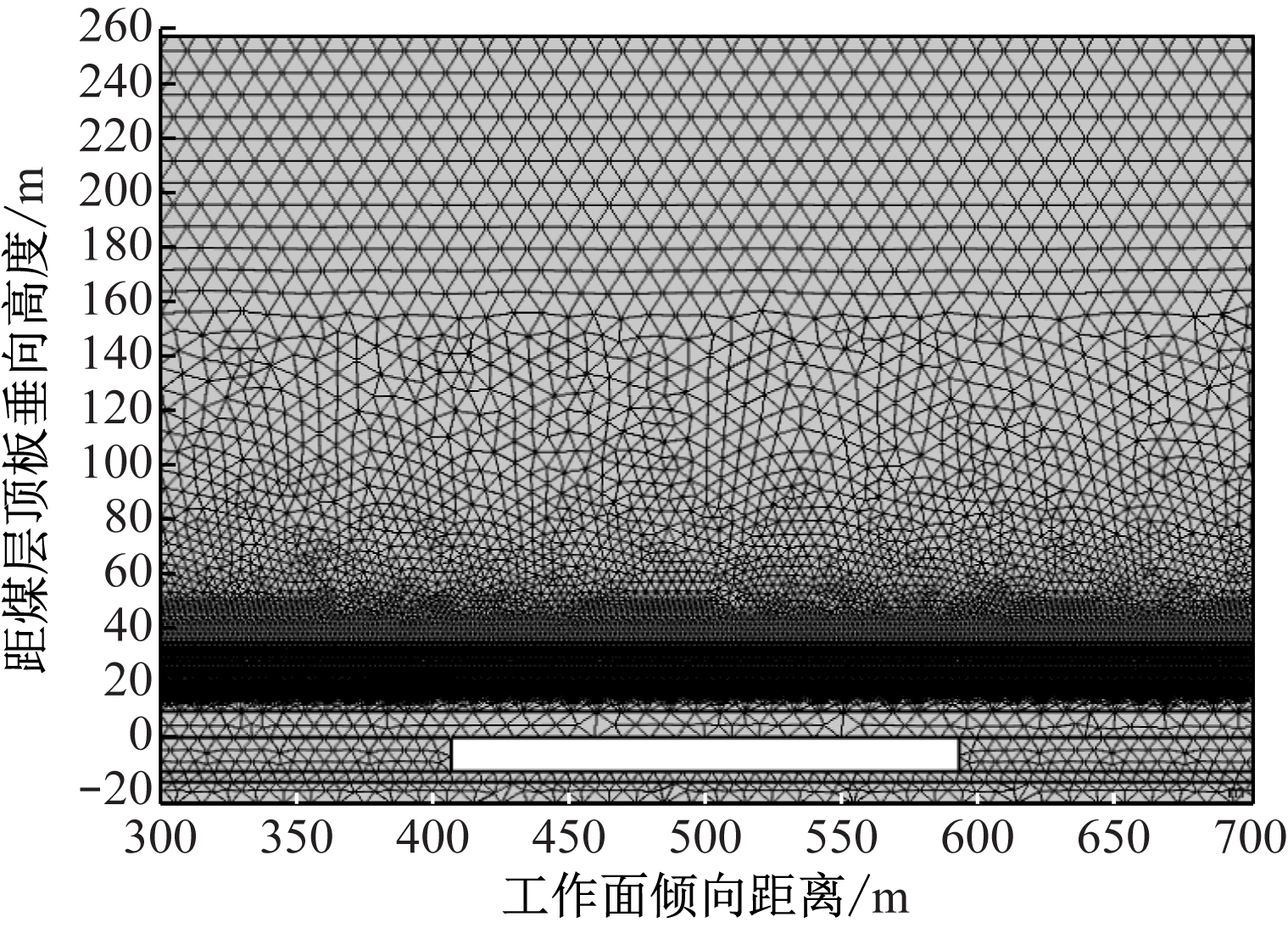

研究煤层顶板覆岩移动规律,其本质就是研究煤层上覆围岩的应力分布规律,因此,依据下沟煤矿4号煤层顶底板岩性,采用COMSOL Multiphysics模拟软件构建了ZF302工作面等尺寸的二维平面应变问题数值模型,如图3所示。数值模型共计17层,每层依据岩石特性赋予不同的物理力学性质(表2);模型尺寸为1 000 m×374.06 m,共划分了64 812个域单元和10 454个边界元;模型两侧采用辊支护,底部为固定边界;模型受力仅考虑地层重力的影响,并依据地层倾角进行了修正。

图3 ZF302工作面数值模型及网格划分

Fig.3 Numerical model and meshing map of

ZF302 working face

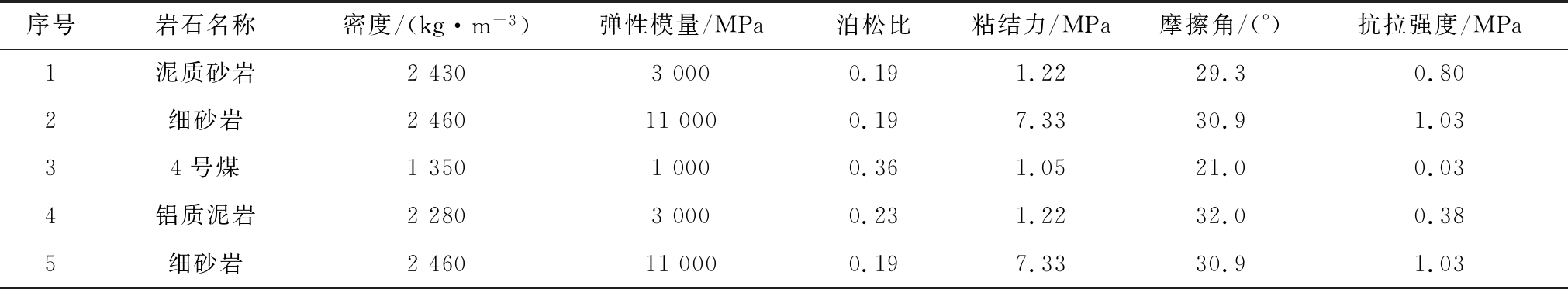

表2 岩层物理力学性质

Table 2 Physical and mechanical properties of rock stratum

2.3.3 模拟结果

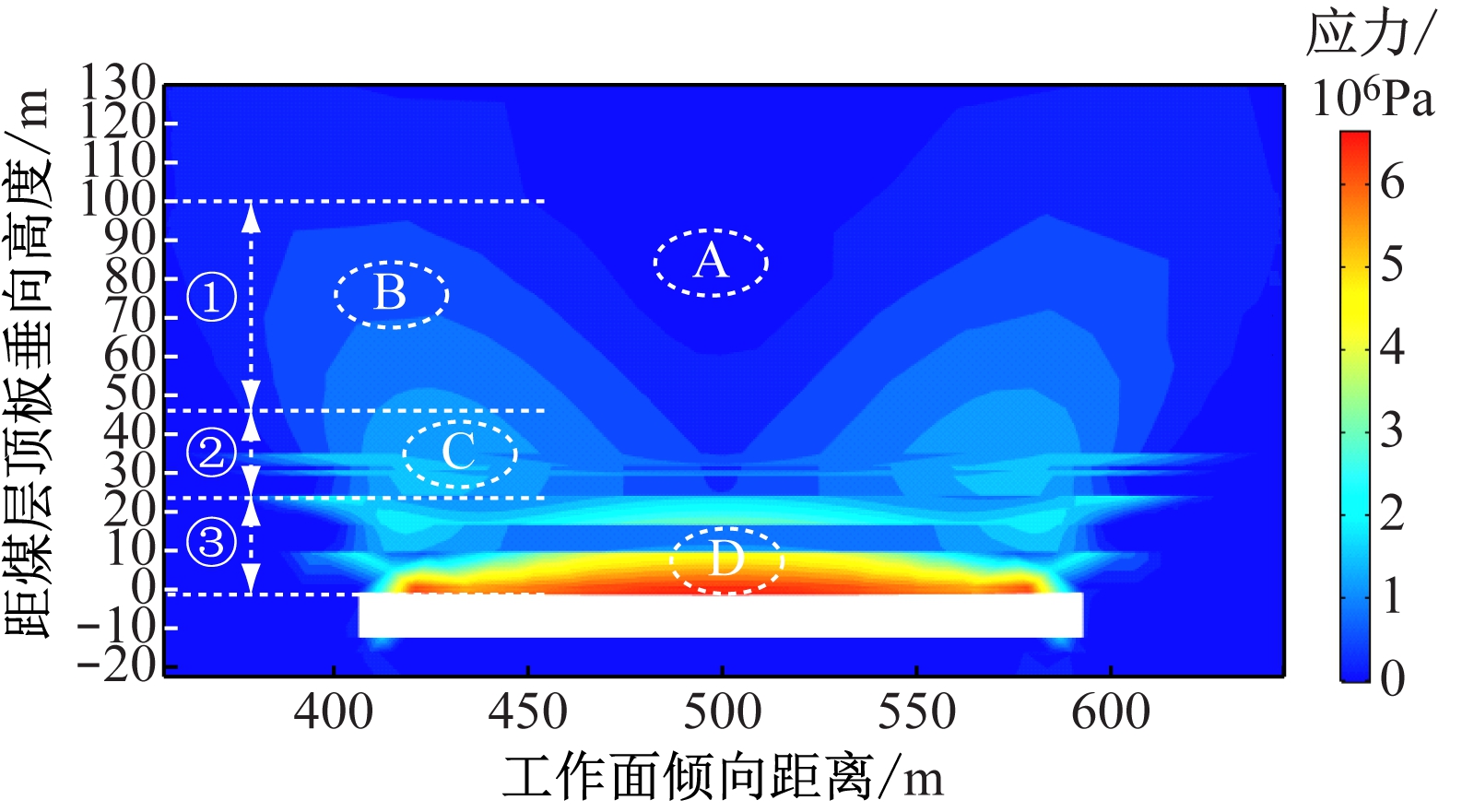

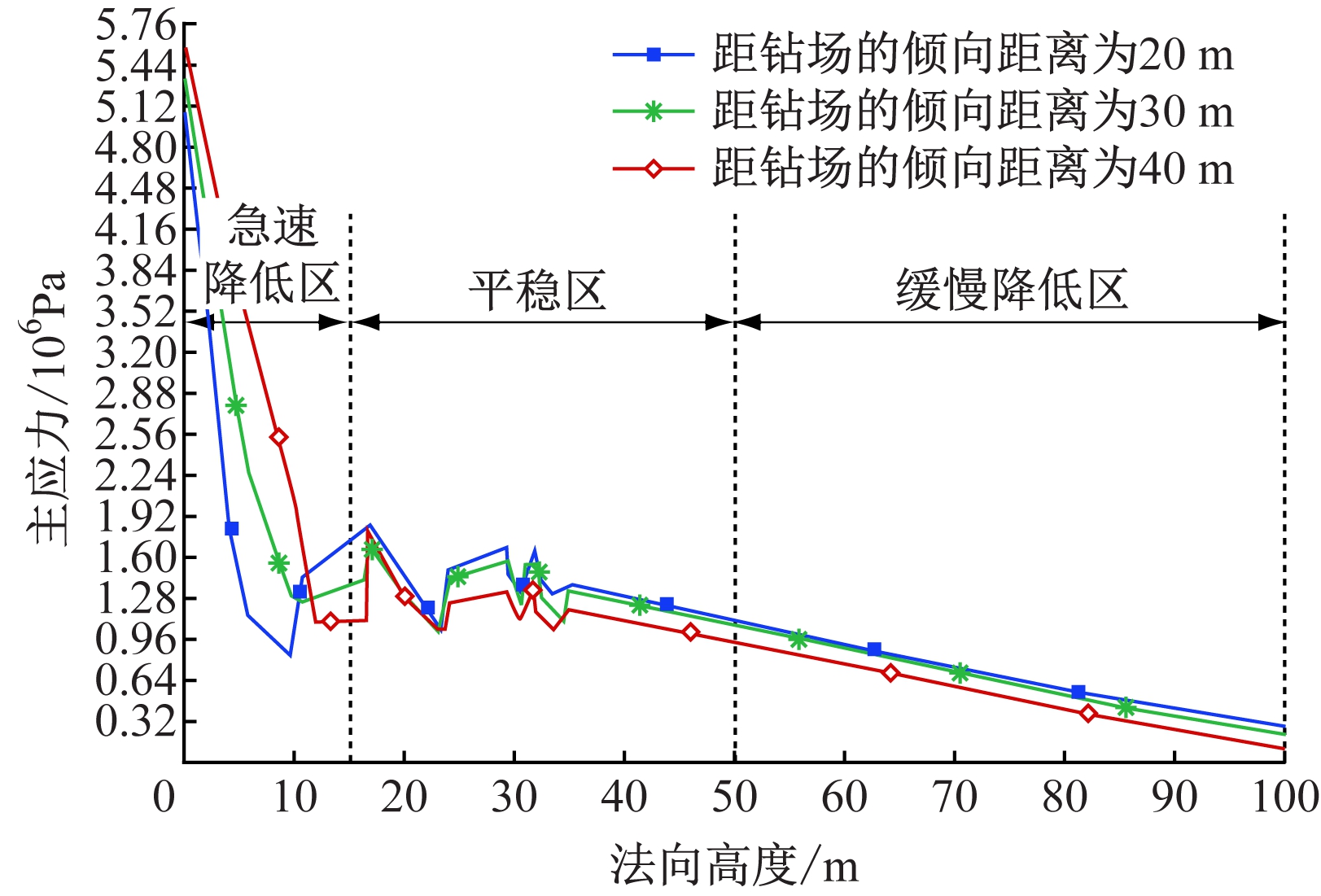

随着工作面推进,煤层顶板应力重新分布,上覆岩体受采动影响发生变形破坏,分别形成弯曲下沉带、裂隙带和冒落带。根据COMSOL Multiphysics模型,得到沿煤层倾向的最大主应力分布云图及煤层法向高度的应力趋势,如图4、图5所示。

①-弯曲下沉带;②-裂隙带;③-冒落带;A-原岩应力区;B-应力缓慢降低区;C-应力平稳区;D-应力降低区

图4 ZF302工作面采后主应力分布云图

Fig.4 Main stress distribution cloud map of ZF302 working face after mining

图5 ZF302工作面法向高度主应力趋势

Fig.5 Main stress trendency in the normal direction height of ZF302 working face

从图4可看出,工作面开采后,煤层顶板法向范围内出现不同程度的应力集中。应力分布近似为“马鞍”型,距离工作面越近,集中程度越高,随着垂高的增长,主应力逐渐降低,最终过渡到原岩应力状态。

从图5可看出,在顶板法向高度0~100 m范围内,煤层上覆岩体主应力随着距离的增加逐渐降低。0~15 m范围内,主应力急剧下降,煤层顶板在高应力状态下造成大面积破坏,并在煤层开采后形成坍塌;随着高度的增加,逐渐减小的主应力对岩体的破坏程度也逐渐降低,15~50 m范围内,上覆岩体主应力虽有所波动,但总体呈现出稳定状态,应力扰动会造成岩层破碎形成裂缝,成为富集瓦斯的裂隙带;50~100 m范围内,冒落岩石和裂缝区域被上覆岩层逐渐压实,导致离层裂隙和穿层裂隙逐渐闭合,主应力进一步降低,逐渐进入原岩应力状态。考虑到足够的容错系数,冒落带最大高度可取值为15~25 m,裂隙带的最大高度取值为35~65 m。

2.4 数据对比及钻孔参数确定

综合对比经验公式和数值模拟计算的冒落带和裂隙带最大高度,并取平均值可得ZF302工作面最大高度可取值为14.27~21.47 m,裂隙带的最大高度取值为40.84~61.44 m,即顶板裂隙带位于顶板垂高21.47~61.44 m的范围内。

3 优势抽采区分布规律分析

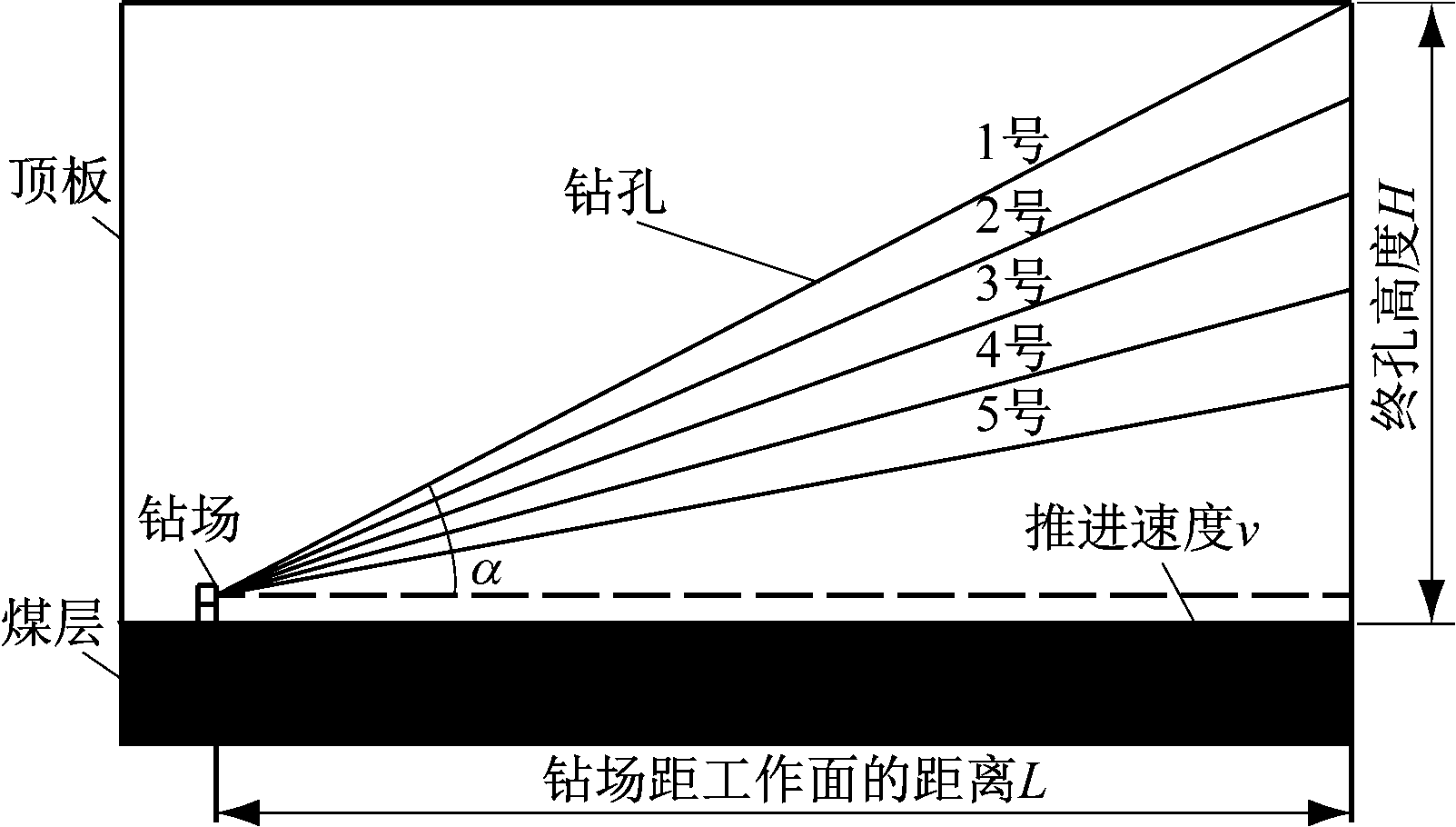

为了考察顶板裂隙带不同垂高范围的瓦斯抽采效果,确定优势抽采区,在ZF302工作面回风巷内施工了一组高位钻孔,如图6所示,对高位钻孔瓦斯抽采进行了考察。

图6 ZF302工作面钻场布置

Fig.6 Layout of drill site for ZF302 working face

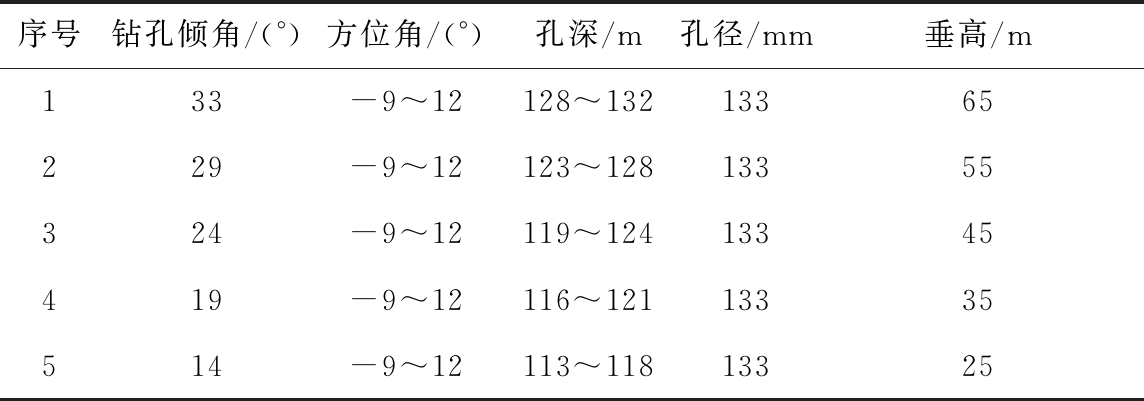

3.1 钻孔布置

为了减少钻场及岩石钻孔的变形,将钻场布置在距工作面煤层顶板垂高2 m以上并内错于回风巷内部30 m。选择煤层顶板垂高为25~65 m的区域作为试验区,将该区域每10 m划分一个阶段,每个阶段按方位角的不同布置5个钻孔,共计25个钻孔,施工完成后,为每个钻孔安装了抽采数据传感器。高位钻孔施工参数见表3,钻孔终孔位置与工作面空间分布如图7所示。

图7描述了钻孔终孔高度与工作面推进速度的空间位置,其关系可用式(4)表示。

Hz=H-vltanα

(4)

式中:Hz为钻孔终孔法向高度,m;H为钻孔开孔时法向高度,m;α为钻孔倾角,(°);v为工作面推进速度,m/d;l为工作面推进天数,d。

表3 高位钻孔施工参数

Table 3 Construction parameters of high-level boreholes

图7 钻孔终孔位置与工作面空间分布

Fig.7 Location of borehole bottom and spatial distribution of working face

3.2 瓦斯抽采优势区分析

3.2.1 钻孔动态终孔高度

高位钻孔普遍位于煤层顶板一定范围内,并且与煤层顶板会有一定的倾角。随着工作面的推进,钻场内钻孔的终孔高度会随着工作面的推进而动态变化。

3.2.2 瓦斯抽采与终孔高度的关系

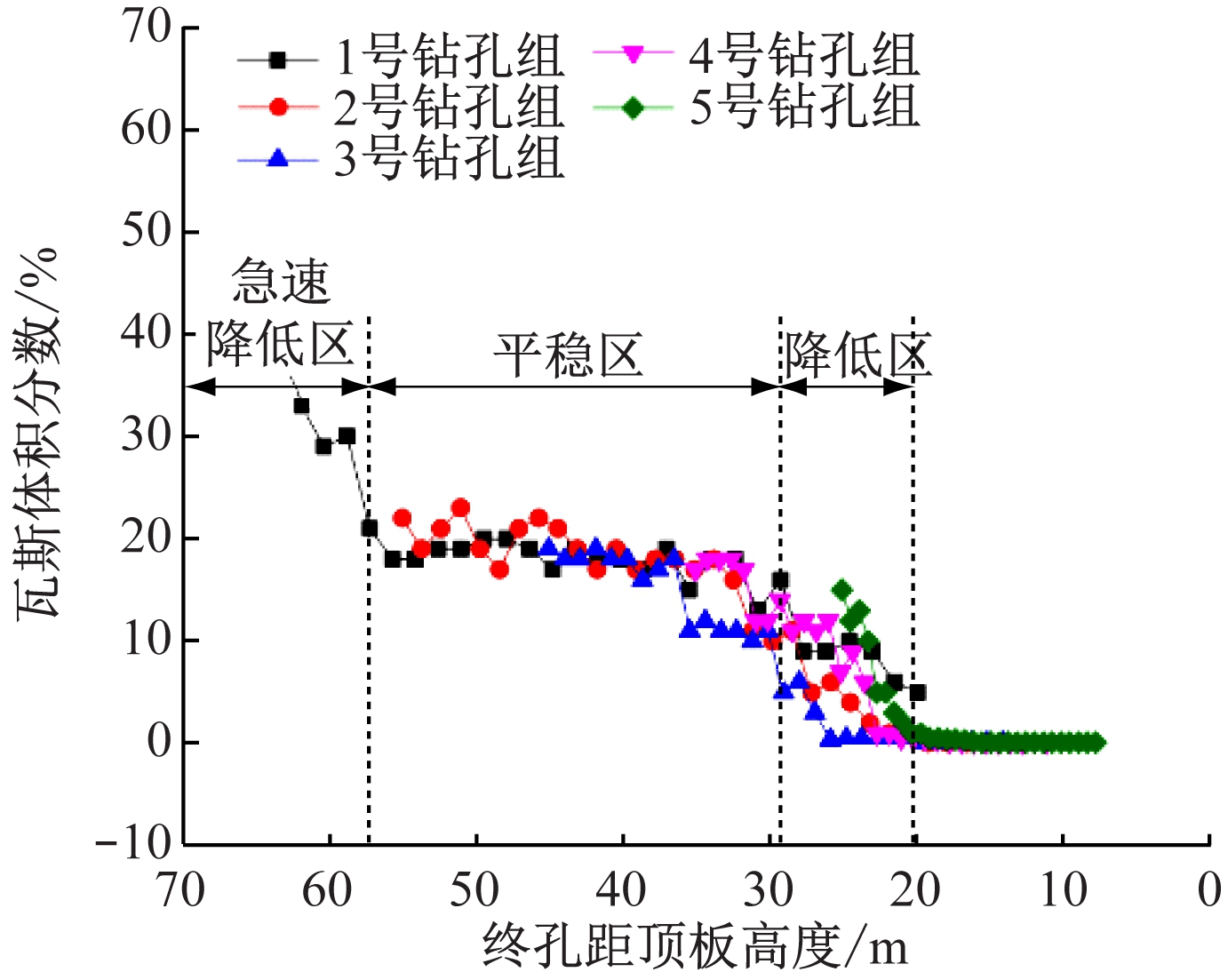

随着钻孔终孔高度的降低,钻孔瓦斯浓度呈现出先降低、后平稳、再降低的趋势,瓦斯体积分数随终孔高度的变化曲线如图8所示。由图8可知,当钻孔位于顶板高度70~58 m区域时,瓦斯体积分数从44%逐渐降低至21%,然后进入平稳区,期间瓦斯体积分数稳定在20%左右,之后在顶板高度29 m处,瓦斯体积分数开始下降,并在20 m处降低至1%以下。

图8 瓦斯体积分数随终孔高度的变化曲线

Fig.8 Variation curves of gas concentration with height of borehole bottom

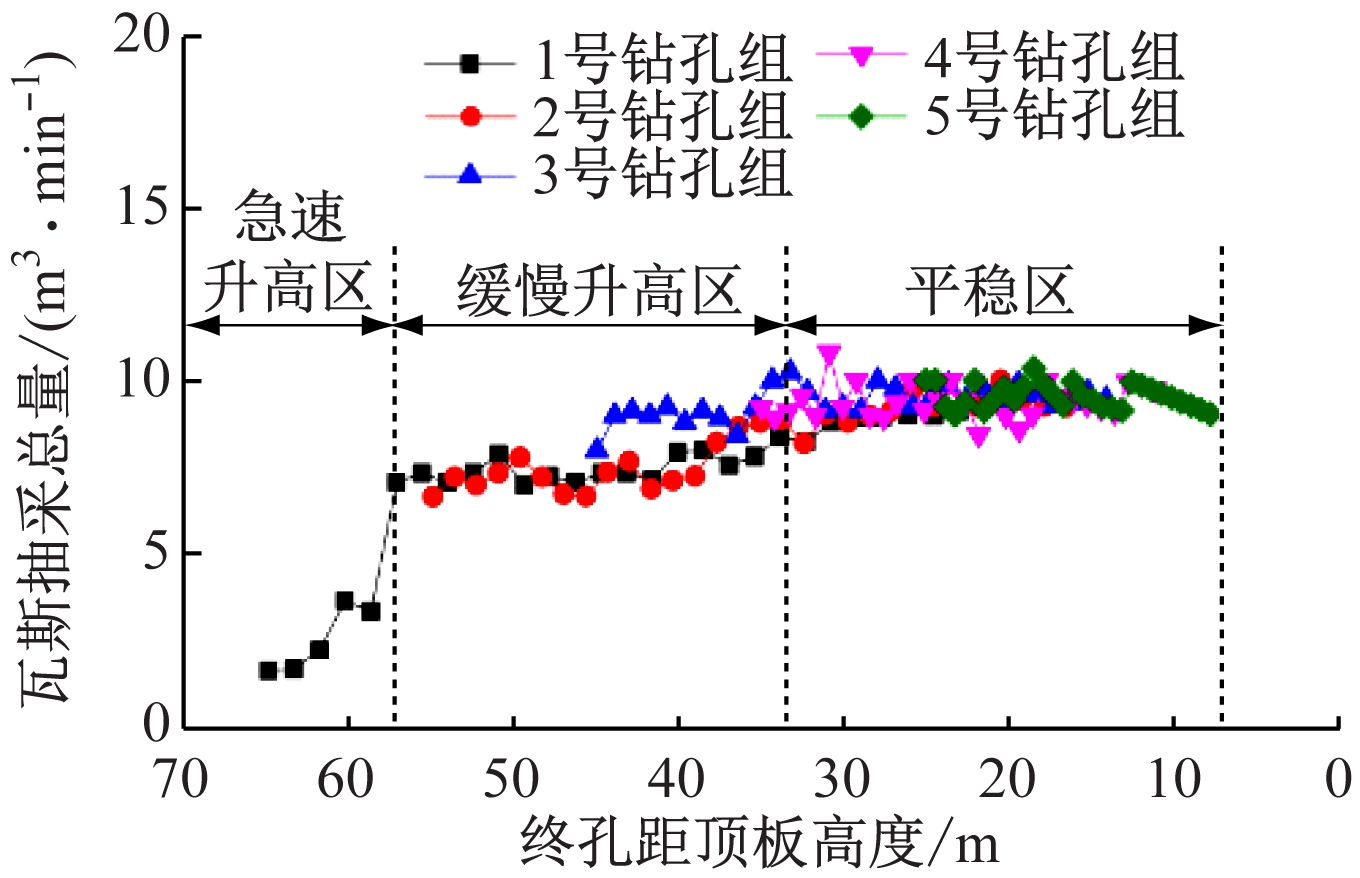

钻孔抽采混合量呈现出与瓦斯浓度相反的趋势, 钻孔抽采混合量随终孔高度的变化曲线如图9所示。在顶板高度70~57 m区域内,钻孔抽采混合量从1.65 m3/min急速升高至7.05 m3/min,然后进入缓慢增长阶段,并持续到30 m高的区域,在顶板高度34 m处进入平稳区,稳定在9.5 m3/min。

图9 抽采混合量随终孔高度的变化曲线

Fig.9 Variation curves of extraction mixing volume with height of borehole bottom

由瓦斯运移规律和煤层顶板采空区“三带”理论可知,在弯曲下沉带内,瓦斯浓度较高,抽采混合量较小;在冒落带内,瓦斯浓度较小,抽采混合量较大。因此,通过瓦斯浓度和抽采混合量的变化趋势可以确定,ZF302工作面的顶板高度为34~57 m的区域就是其高位钻孔瓦斯抽采优势区。

3.2.3 瓦斯抽采优势区

抽采瓦斯纯量是瓦斯浓度和抽采混合量相互影响的结果,是衡量抽采效果的最直接因素。

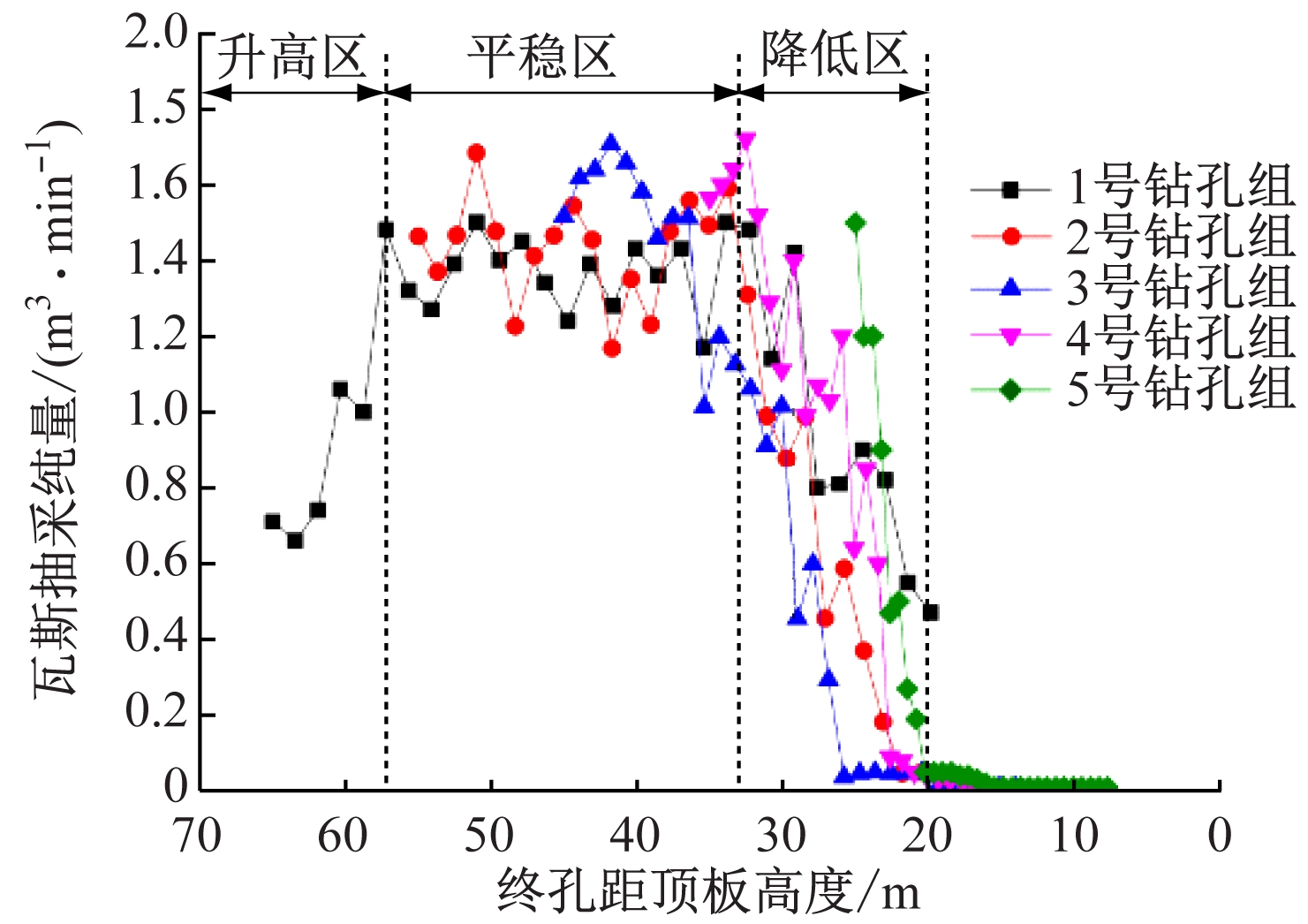

瓦斯抽采量随钻孔终孔高度变化曲线如图10所示,从图10可看出,单孔瓦斯抽采量呈现出先升高、后平稳、再降低的趋势。当终孔高度位于70~57 m区域时,单孔瓦斯抽采量经历一个上升期,从0.66 m3/min逐渐上升至1.48 m3/min;之后在高度57~34 m区域内进入平稳区,单孔瓦斯抽采量始终保持在1.0 m3/min以上;而当终孔高度低于30 m之后,单孔抽采量进入降低区,急速降低至0.1 m3/min。这种趋势再次验证了顶板高度为34~57 m的区域是ZF302工作面瓦斯抽采优势区。

图10 瓦斯抽采量随钻孔终孔高度变化曲线

Fig.10 Variation curve of gas extraction volume with height of borehole bottom

3.3 高位钻孔施工参数优化

由图10可见,因为初始终孔高度的差异,单孔瓦斯抽采量呈现出不同的变化趋势,钻孔位于优势抽采区的时间也有所不同,总体上呈现出初始位置越高,优势抽采时间越长、单孔瓦斯抽采量越高的趋势。

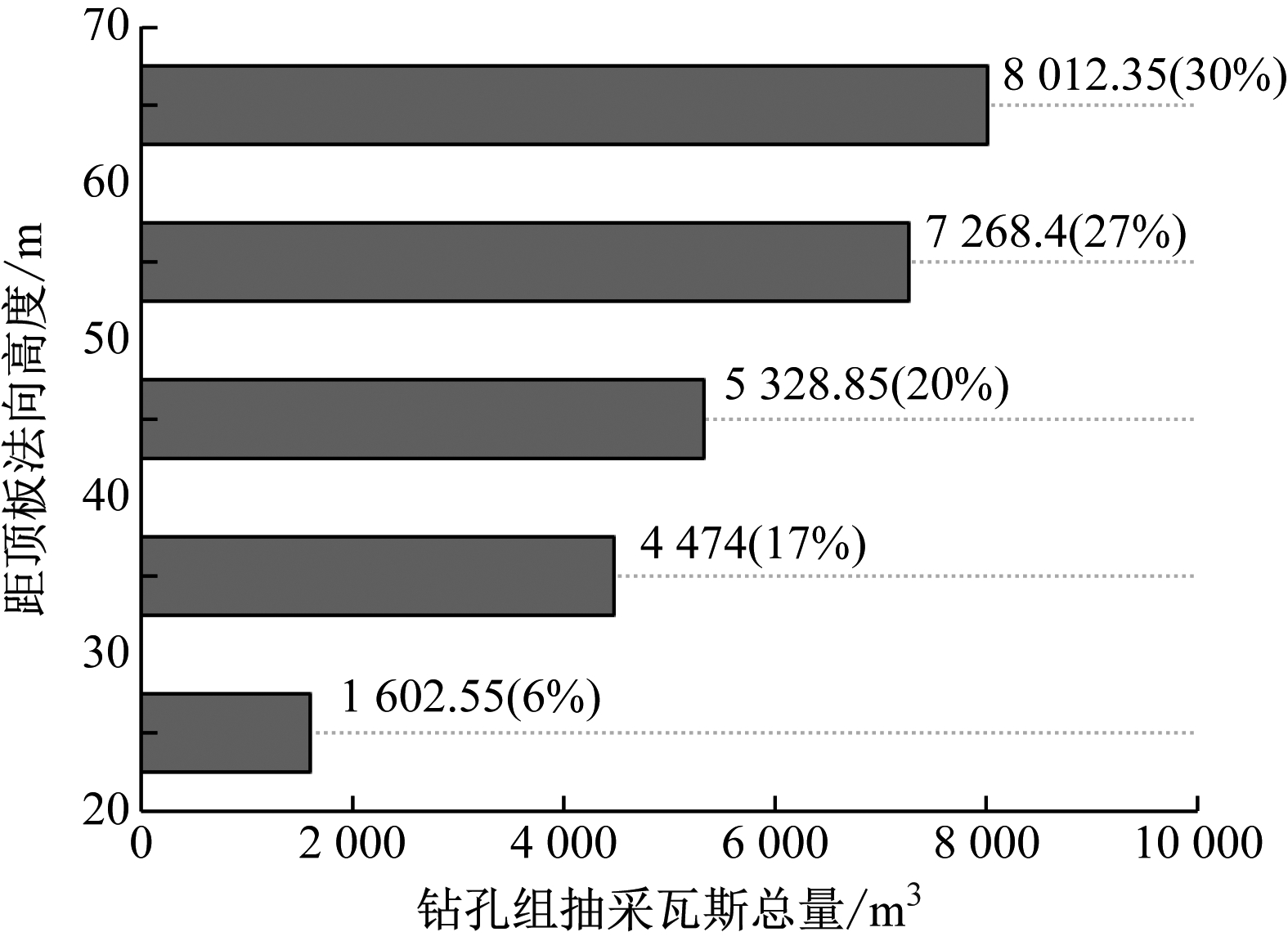

为了比较不同终孔高度钻孔的抽采能力,统计了试验钻场内所有钻孔在抽采期间内的瓦斯抽采总量。试验钻场单日抽采瓦斯量为26 686.15 m3,单钻孔组单日最大的抽采量为8 012.35 m3,占钻场总抽采量的30%,最小抽采总量为1 602.55 m3,仅占钻场总抽采量的6%。钻孔组抽采总量对比如图11所示,钻孔组抽采量随着距离煤层顶板的垂直高度的增加而增加,抽采量最大的钻孔组终孔位置位于距顶板垂高65 m区域;抽采量最小的钻孔组终孔位置位于距顶板垂高25 m区域。

图11 钻孔组抽采总量对比

Fig.11 Comparison of total drainage volume in drilling group

通过以上分析可知,钻孔最佳终孔高度应该位于顶板上部55~65 m范围内,使钻孔位于优势抽采区的时间尽可能长,以实现高位钻孔的高效抽采。

3.4 优化结果验证

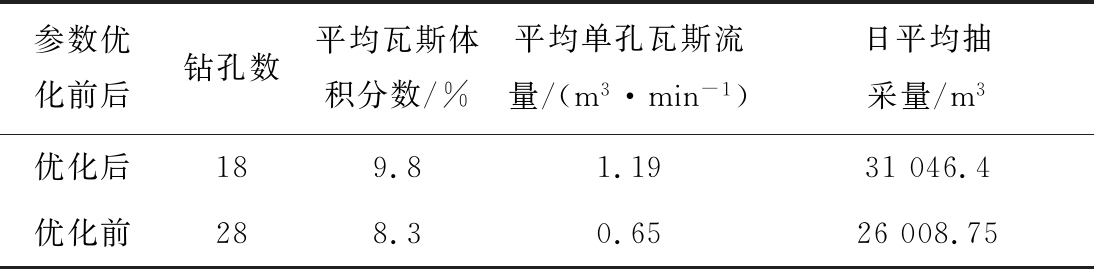

依据3.3节的钻孔优化参数,在ZF302工作面施工了验证钻场。钻孔参数优化前后抽采效果对比见表4。

表4 钻孔参数优化前后抽采效果对比

Table 4 Comparison of drainage efficiency before and after drilling parameters optimization

从表4可看出,钻场内钻孔数从原来的28个减少到了18个,终孔位置均位于顶板高度55~65 m;钻场内钻孔平均瓦斯体积分数从8.3%上升到9.8%,提高了18.07%;平均单孔瓦斯流量从0.65 m3/min上升到1.19 m3/min,提高了85.69%;钻场单日瓦斯抽采量从26 008.75 m3提升到31 046.4 m3,单孔抽采能力提升了19.37%。

4 结论

(1) 在原有顶板裂隙带的基础上,提出了高位钻孔优势抽采区,该区域位于冒落带和裂隙带之间,并能够保证稳定高效抽采效果。

(2) 通过经验公式、数值模拟及现场验证的方法,确定了ZF302工作面的优势抽采区为顶板高度为34~57 m的区域,钻孔最佳终孔位置位于顶板高度55~65 m范围。

(3) 依据优势抽采区优化后的钻场,钻孔从28个减少到18个,减少了35.71%,单日瓦斯抽采量从26 008.75 m3上升到31 046.4 m3,提升了19.37%。

(4) 该研究结果为煤矿高位抽采钻孔施工提供了科学依据,提高了单孔抽采量,具有重要的经济价值。

参考文献( References):

[1] 张晓磊,程远平,王亮,等.煤与瓦斯突出矿井工作面顶板高位钻孔优化设计[J].煤炭科学技术,2014,42(10):66-70.

ZHANG Xiaolei,CHENG Yuanping,WANG Liang,et al.Optimum design of high-level boreholes in coal and gas outburst mine roof [J].Coal Science and Technology,2014,42(10):66-70.

[2] 谷铁成,李昂.浅埋薄基岩厚煤层覆岩移动演化规律数值模拟研究[J].煤炭工程,2012,44(3):67-70.

GU Tiecheng,LI Ang.Study on numerical simulation of overlying strata movement and evolution law of shallow thin bedrock thick coal seam [J].Coal Engineering,2012,44(3):67-70.

[3] 张恒文.瓦斯综合抽采技术的应用[J].煤炭科学技术,2010,38(12):55-57.

ZHANG Hengwen.Application of comprehensive gas drainage technology [J].Coal Science and Technology,2010,38(12):55-57.

[4] 刘超,李树刚,成小雨.煤岩灾变过程应力场-损伤场-渗流场耦合效应数值模拟[J].西安科技大学学报,2013,33(5):512-516.

LIU Chao,LI Shugang,CHENG Xiaoyu.Numerical simulation of stress-damage-seepage coupling effect in coal-rock catastrophic process [J].Journal of Xi'an University of Science and Technology,2013,33(5):512-516.

[5] 张永,徐坤,李元章,等.高位钻孔抽放瓦斯技术[J].煤矿安全,2002,33(3):30-31.

ZHANG Yong,XU Kun,LI Yuanzhang,et al.High-level borehole gas drainage technology [J].Safety in Coal Mines,2002,33(3):30-31.

[6] 王青元,杨天鸿,陈仕阔,等.高位顺层钻孔瓦斯抽放数值模拟[J].东北大学学报(自然科学版),2012,33(1):116-119.

WANG Qingyuan,YANG Tianhong,CHEN Shikuo,et al.Numerical simulation of gas drainage from high-level bedding boreholes[J].Journal of Northeast University(Natural Science Edition),2012,33(1):116-119.

[7] 陈磊,袁和勇,薛韦一,等.高位钻孔与采空区埋管瓦斯抽放技术对比研究[J].中国安全生产科学技术,2013,9(10):98-102.

CHEN Lei,YUAN Heyong,XUE Weiyi,et al.A comparative study of gas drainage technology between high boreholes and buried pipes in goaf [J].China Safety Production Science and Technology,2013,9(10):98-102.

[8] 杨玉静,李增华,陈奇伟,等.RFPA~(2D)数值模拟在高位钻孔参数优化中的应用[J].煤炭技术,2010,29(5):93-97.

YANG Yujing,LI Zenghua,CHEN Qiwei,et al.Application of RFPA~(2D) numerical simulation in parameter optimization of high borehole [J].Coal Technology,2010,29(5):93-97.

[9] 孙荣军,李泉新,方俊,等.采空区瓦斯抽采高位钻孔施工技术及发展趋势[J].煤炭科学技术,2017,45(1):94-99.

SUN Rongjun,LI Quanxin,FANG Jun,et al.Construction technology and development trend of high-level borehole for gas extraction in goaf [J].Coal Science and Technology,2017,45(1):94-99.

[10] 朱蕾.陕北煤层开采覆岩变形数值仿真模拟研究[D].西安:长安大学,2009.

[11] 彭江飞.南梁煤矿二次采动下覆岩破坏规律研究[D].西安:西安科技大学,2012.

[12] 余学义,张元振,雷武林.石炭沟河下煤层安全开采厚度模拟[J].煤矿安全, 2013,44(7):132-134.

YU Xueyi,ZHANG Yuanzhen,LEI Wulin.Simulation of safety mining thickness under Shitangou River [J].Safety in Coal Mines,2013,44(7):132-134.

[13] 张胜,田利军,肖鹏.综放采场支承压力对覆岩裂隙发育规律的影响机理研究[J].矿业安全与环保,2011,38(6):12-14.

ZHANG Sheng,TIAN Lijun,XIAO Peng.Study on the mechanism of influence of abutment pressure on overburden fracture development law [J].Mining Safety and Environmental Protection,2011,38(6):12-14.

[14] 潘宏宇.复合关键层下采场压力及煤层瓦斯渗流耦合规律研究[D].西安:西安科技大学,2009.