0 引言

随着自动化、智能化及无人化技术的快速发展,煤矿综掘机械化程度不断提升,采煤效率大幅提高[1-3]。掘进机是煤矿综掘工作面的核心设备[4]。煤矿深部危险煤层环境复杂,为了实现对掘进机作业轨迹与姿态的精准监测与控制,需要在恶劣环境下完成精确的位姿测量和自动纠偏[5]。目前掘进机位姿检测与自动截割技术已比较成熟[6-7],而对掘进机位姿智能调控的研究较少。符世琛等[8]提出了一种基于超宽带技术的掘进机自主定位定向方法,建立了机身坐标系与巷道基准坐标系的准确对应关系,为位姿误差消除系统提供了参考基准。王红[9]设计了悬臂式掘进机自动控制系统,将机身姿态监测参数传入纠偏控制器,但未对具体纠偏策略进行研究。M. Burke[10]针对低速约束的履带车航向调整问题,以履带打滑参数自适应调整为基础设计了行驶方向调整控制器。

目前掘进机俯仰角检测误差主要通过人工控制掘进机前铲板、后支撑来补偿,补偿范围十分有限,且效率低下,位姿控制精准度与自动化程度较低。本文基于现有研究,以悬臂式掘进机俯仰角为例,建立掘进机俯仰角与执行机构之间的数学关系,以描述掘进机在巷道中的姿态;利用AMESim和Simulink仿真验证了基于PID控制的俯仰角调控系统的可行性和较好的工作性能。该系统可使掘进机更接近最佳截割位姿状态,进一步提高采掘自动化程度并保证掘进精度,防止切顶与切底。

1 掘进机俯仰角与执行机构数学模型

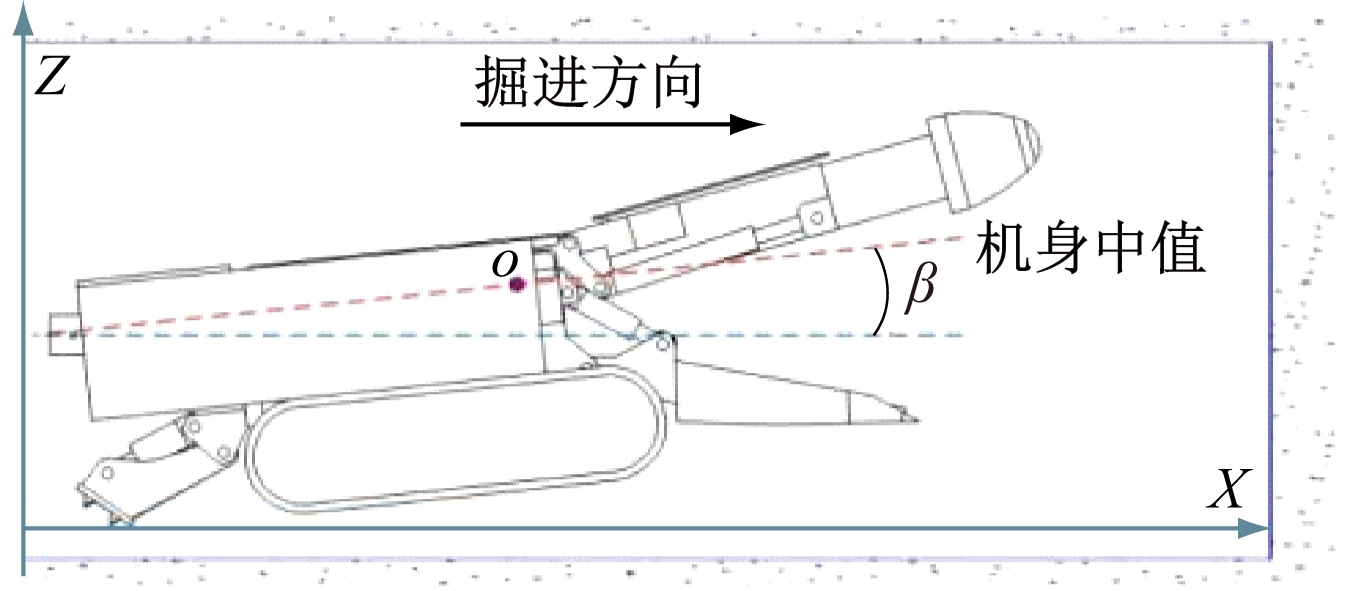

掘进机中线与巷道设计中线在侧视面上投影的夹角偏差值即为俯仰角β,如图1所示。俯仰角反映的是掘进机是否切顶或者切底,机身存在俯仰角位姿误差时,应适当调整前铲板和后支撑撑起量,使机身在俯仰方向尽量保持水平。

图1 掘进机俯仰角

Fig.1 Pitch angle of roadheader

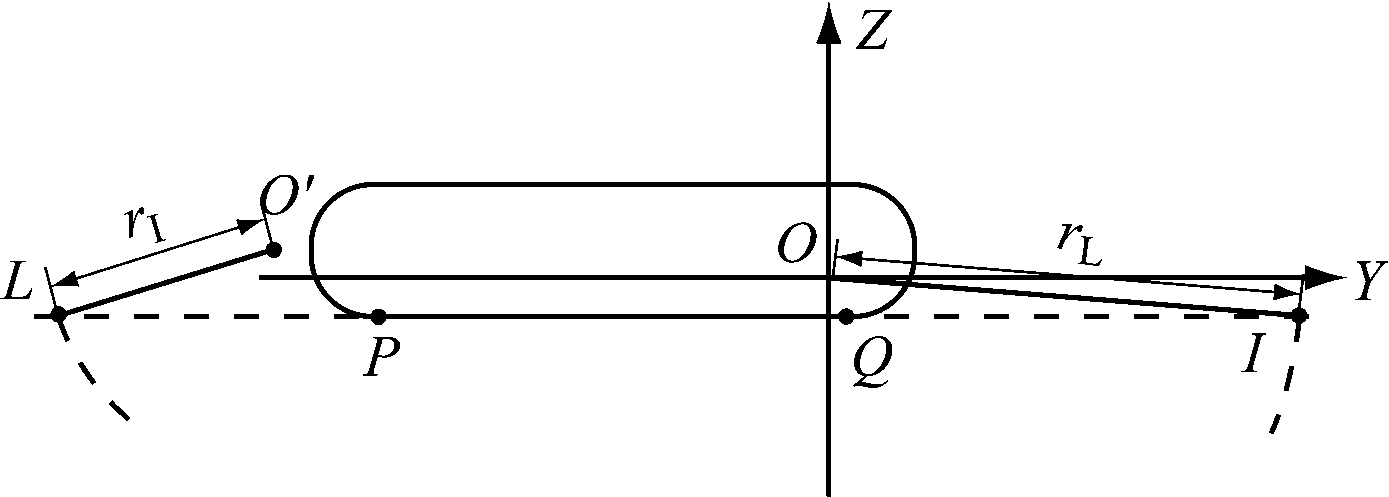

以前铲板旋转中心为原点O建立坐标系,如图2所示。由机械结构可知,O′点(后支撑的旋转中心)、履带与原点的相对位置不变,只有I、L点做圆弧轨迹运动,履带底部P、Q点为履带接地的两端点。

由图2可知,机身俯仰角可由PQ的斜率k算出,即![]() 下面分情况讨论斜率计算方法。

下面分情况讨论斜率计算方法。

图2 前铲板与后支撑综合分析

Fig.2 Comprehensive analysis of front shovel and

rear support

(1) 前铲板、后支撑均未撑起,只有履带起支撑作用,直线PQ的斜率为

k=0,β=0

(1)

(2) 前铲板撑起,后支撑未撑起,履带P点起支撑作用,k与直线IP的斜率kIP相等,即

k=kIP=![]()

β<0

(2)

(3) 前铲板未撑起,后支撑撑起,履带Q点起支撑作用,k与直线LQ的斜率kLQ相等,即

k=kLQ=(yL-yQ)/(xL-xQ)=

(3)

(4) 前铲板、后支撑均撑起,履带不起支撑作用,此时β不确定,k与直线IL的斜率kIL相等,即

k=kIL=(yI-yL)/(xI-xL)=

(4)

式中:rI为后支撑长度;θI为前铲板变化角;θI0为前铲板起始角;rL为前铲板长度;θL为后支撑变化角;θL0为后支撑起始角。

由式(1)—式(4)可得斜率k均为θI,θL的函数,且θI,θL分别为前铲板和后支撑液压缸长度lI、lL的直接函数,因此,斜率k可算出,即机身的俯仰角β可求。

2 掘进机俯仰角调控系统AMESim仿真

2.1 系统建模

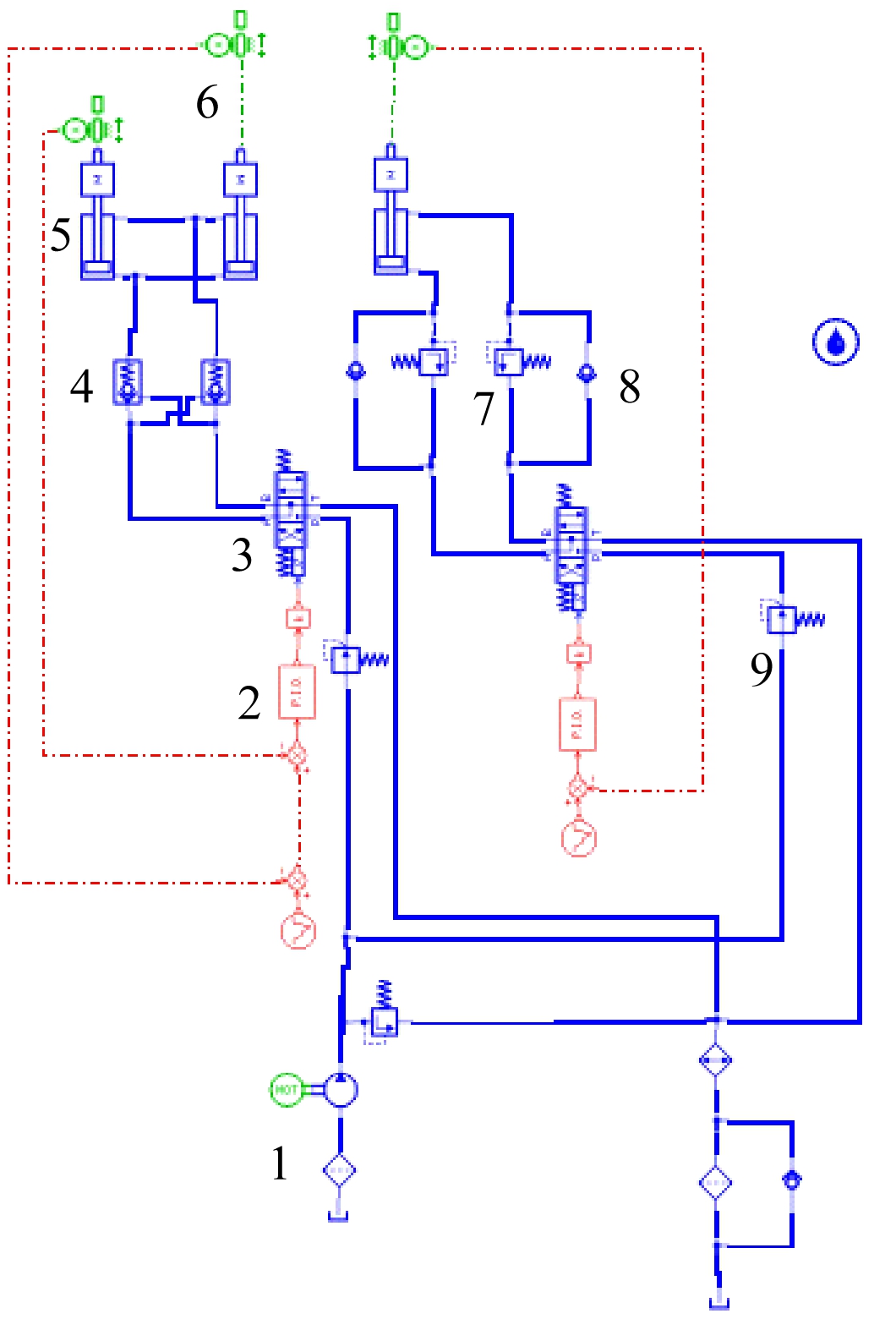

在AMESim平台建立掘进机执行机构液压模型,如图3所示。左液压控制阀通过推动两液压缸控制前铲板运动,右液压控制阀通过推动单液压缸控制后支撑运动。

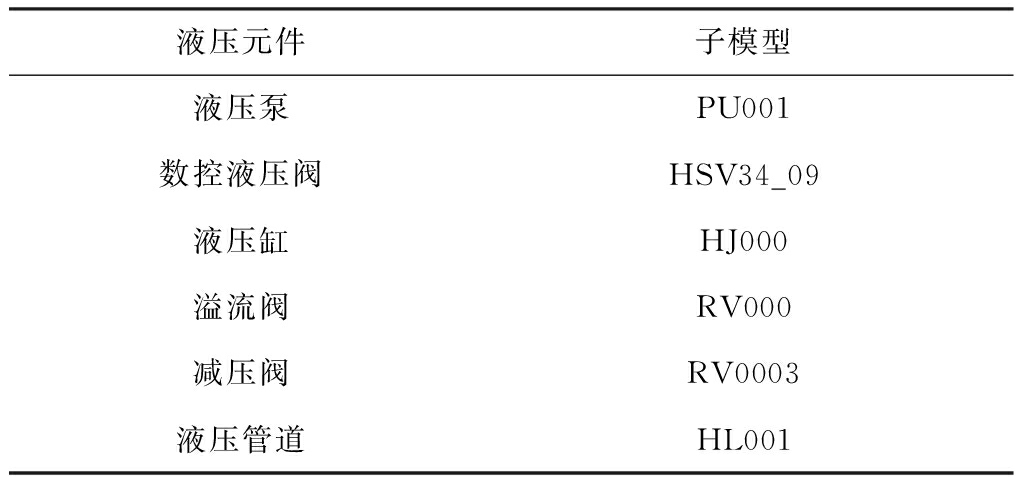

AMESim子模型设置情况见表1,其余未标明液压元件按照首选子模型进行设置。

2.2 仿真参数

掘进机型号为EBZ55,液压油泵型号为V30E160RDGN-2-0-02/LSP160,液压阀型号为PSV55S2/230-3-ZPL33/5-32H63/63/EA-E4-G24-MSHA-10。掘进机俯仰角调控系统技术参数见表2。

1-液压泵; 2-控制模块; 3-数控液压阀; 4-双液控单向阀; 5-液压缸; 6-位姿传感器; 7-溢流阀; 8-单向阀; 9-减压阀

图3 掘进机执行机构液压模型

Fig.3 Hydraulic model of roadheader actuator

表1 AMESim子模型设置

Table 1 Settings of AMESim sub models

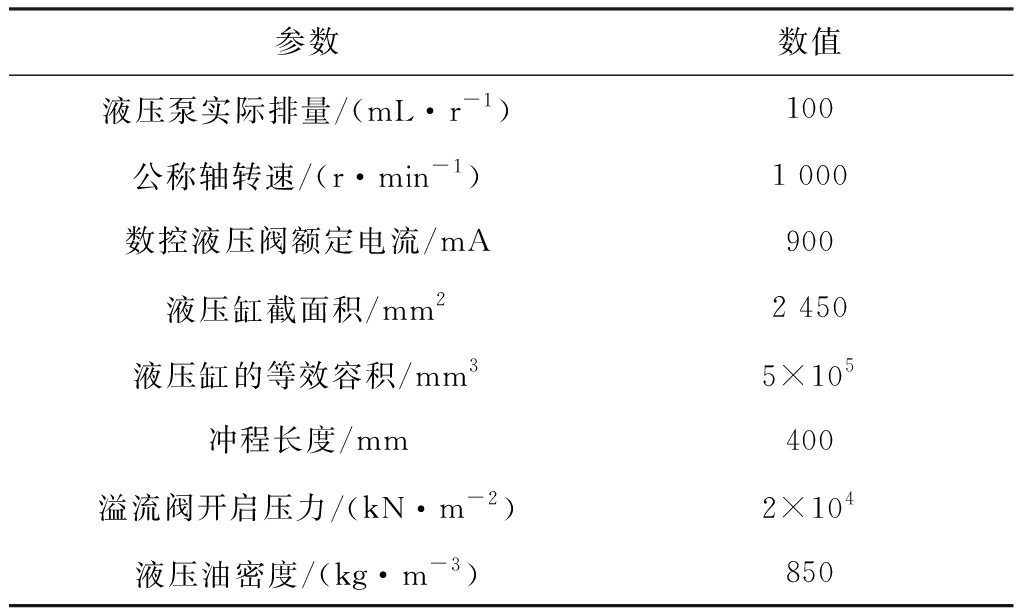

表2 掘进机俯仰角调控系统技术参数

Table 2 Technical parameters of pitch angle control system of roadheader

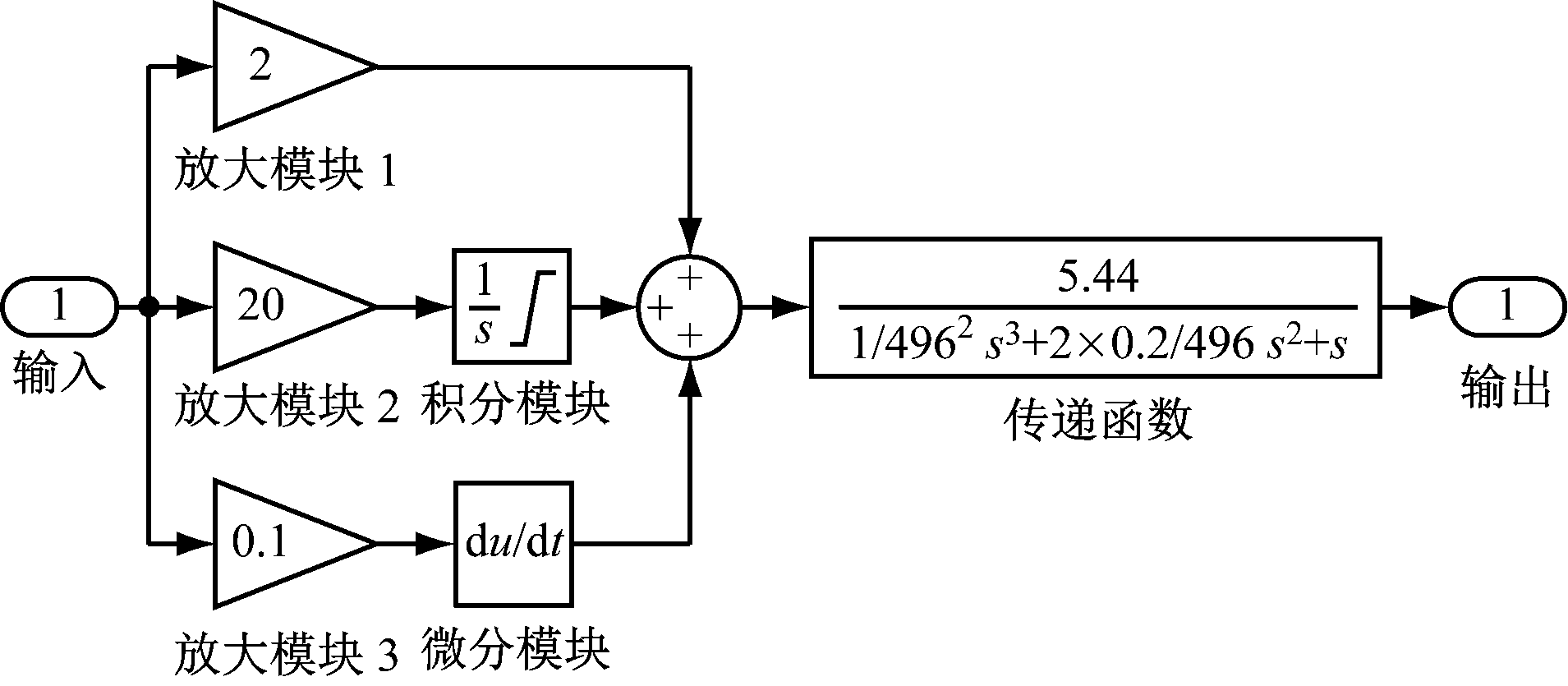

2.3 PID控制器设计

PID(比例-积分-微分)控制作为一种常用的传统控制方法,具有原理简单、使用方便、适用性和鲁棒性强等特点,因此,本文采用PID实现掘进机俯仰角控制。PID控制器以掘进机俯仰角调整量为输出,其值可由油缸位移传感器测量的液压缸位移计算得到;以油缸位移作为反馈,其设定值与测量值的差值重新输入PID控制器中[11]。PID控制器参数整定采用临界比例度法,该方法适用于已知对象传递函数的场合,可通过经验公式计算各调节器参数[12],得到PID控制器的传递函数:

(5)

式中:Kp为比例参数,Kp=2;Ti为微分参数,Ti=0.1;![]() 为积分参数,

为积分参数,![]() =0.05。

=0.05。

PID控制框图如图4所示。

图4 PID控制框图

Fig.4 PID control block diagram

2.4 仿真结果分析

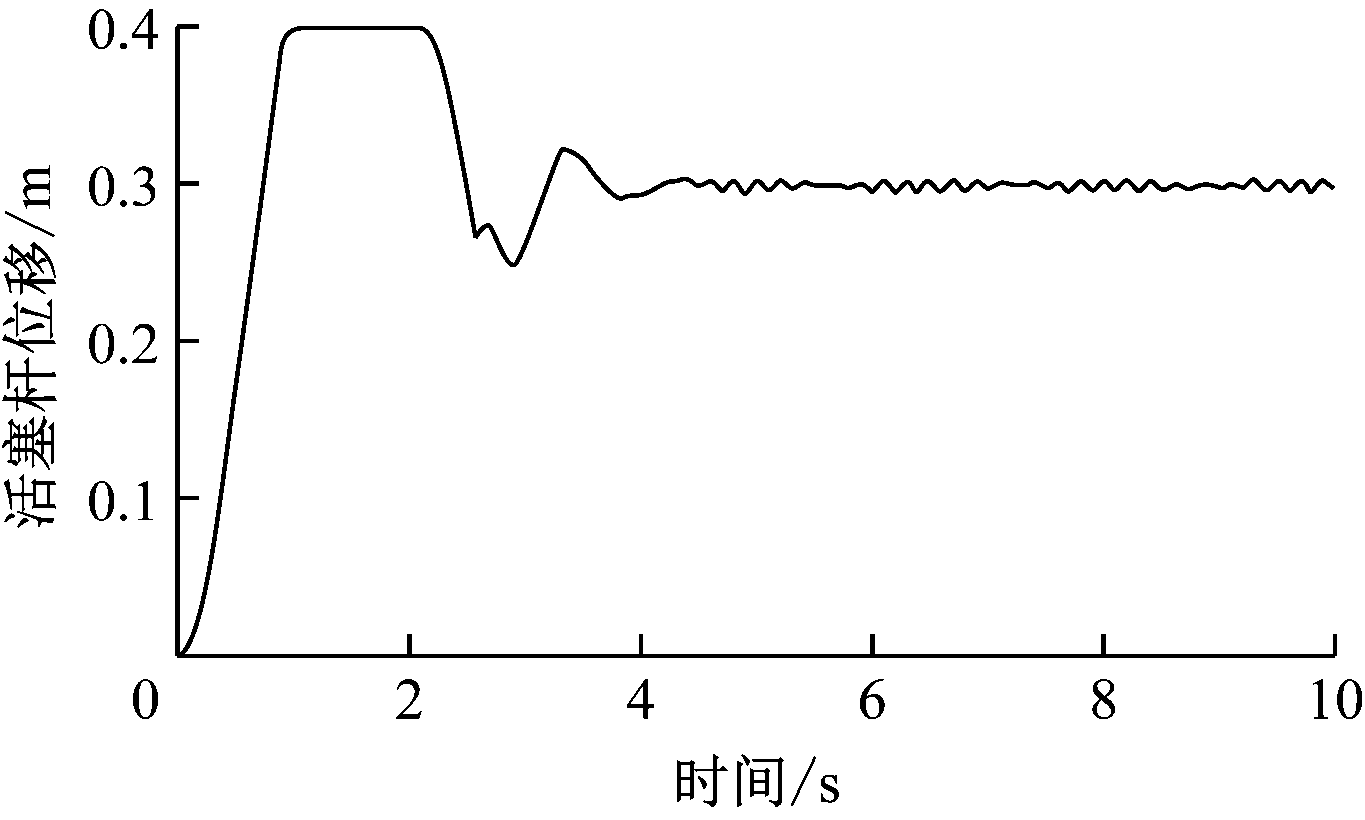

为验证掘进机俯仰角调控系统的基本性能,对前铲板液压缸与后支撑液压缸响应情况进行仿真。仿真开始时,掘进机前铲板所搭载的液压缸位移传感器预设值为0.3 m,后支撑预设值为0.2 m。预设值与实际值差值为正时,经过2个反馈环节使输入量信号得到放大,最终输入阀体,使得活塞杆向外产生位移量;反之,若差值为负,则活塞杆向内产生位移量,从而实现掘进机俯仰角调控。

设仿真时间为10 s,采样间隔为0.1 s,得到前铲板液压缸活塞杆位移,如图5所示。4 s时液压缸达到稳定状态,均符合5 s响应时间与15%超调量的预期指标。4 s后构件稳定时的位移误差小于2 mm,掘进机俯仰角控制误差小于1°。

图5 前铲板液压缸活塞杆位移

Fig.5 Displacement of hydraulic cylinder piston of front shovel

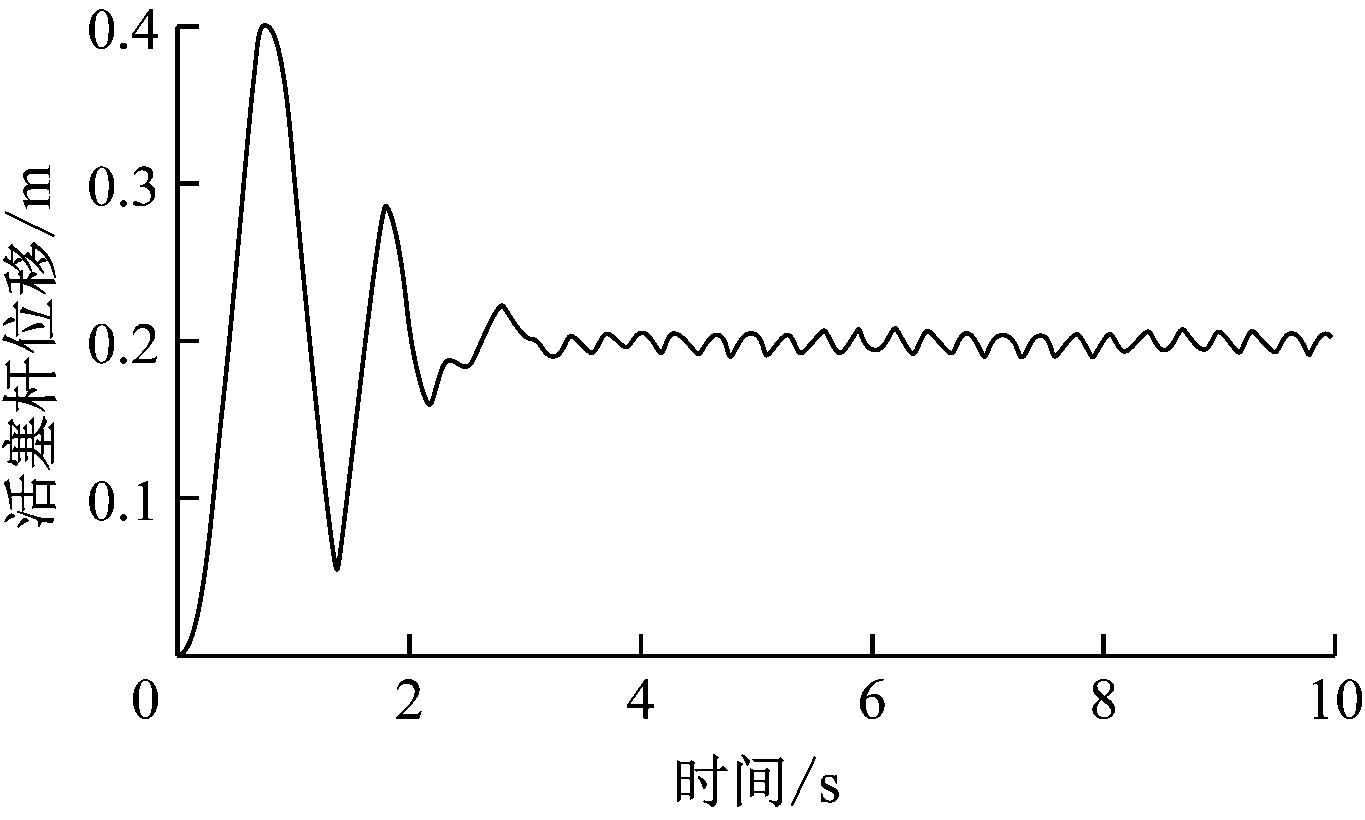

后支撑液压缸活塞杆位移如图6所示。3 s时液压缸达到稳定状态,响应时间与超调量均符合预期指标,构件稳定时位移误差小于2 mm,掘进机俯仰角控制误差小于1°。

图6 后支撑活塞杆位移

Fig.6 Displacement of hydraulic cylinder piston of rear support

3 掘进机俯仰角调控系统Simulink仿真

为提高掘进机俯仰角调控系统的建模精度,必须考虑液压缸的动态摩擦力,因此,采用Stribeck模型[13-14]建立动态摩擦力模型。Stribeck模型不仅考虑了基础摩擦作用,还考虑了液体介质的润滑效应,能很好地描述液压缸低速运动时的爬行现象,扩展应用于掘进机俯仰角调控系统中,可提高仿真精度,进一步完善控制策略。

3.1 系统数学模型

对液压阀作如下简化:比例阀与液压缸之间使用粗短管连接,忽略管道损失和管路的动态影响;假设供油压力恒定(恒压源),且换向阀的回油压力为零;换向阀是对称三位四通阀,工作时,其4个节流阀口处于紊流状态,对称分布;假设油液的密度和温度均为常数。根据液压缸流量方程建立数学模型:

![]()

(6)

(7)

式中:Q1为液压缸有杆腔流量;Cip为液压缸内部泄漏系数;p1为液压缸有杆腔压力;p2为液压缸无杆腔压力;Cep为液压缸外部泄漏系数;V1为有杆腔有效容积;βe为系统有效体积弹性模量;t为时间;Q2为液压缸无杆腔流量;V2为无杆腔有效容积。

将液压缸力平衡方程简化为

(8)

式中:pL为液压系统的实际压力;A1、A2分别为有杆腔和无杆腔的有效作用面积;m为负载与活塞杆的等效总质量;Y为活塞杆位移;Be为液压缸的黏性摩擦因数;ψ为负载弹簧刚度;F为作用在液压杆上的外载荷力。

对式(8)进行拉氏变换可得

(9)

A1pL(s)=ms2Y(s)+BesY(s)+ψY(s)+F(s)

(10)

式中:QL为液压缸实际流量;Cte为液压缸等效泄漏系数,![]() 为流量系数。

为流量系数。

联立式(9)、式(10)可得

(11)

式中:Kq为阀芯流量增益;Kee为总流量-压力系数;X为换向阀阀芯位移;Ve为液压缸等效容积,![]()

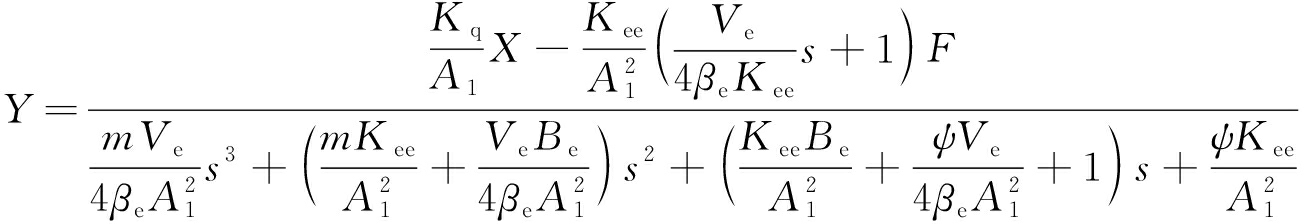

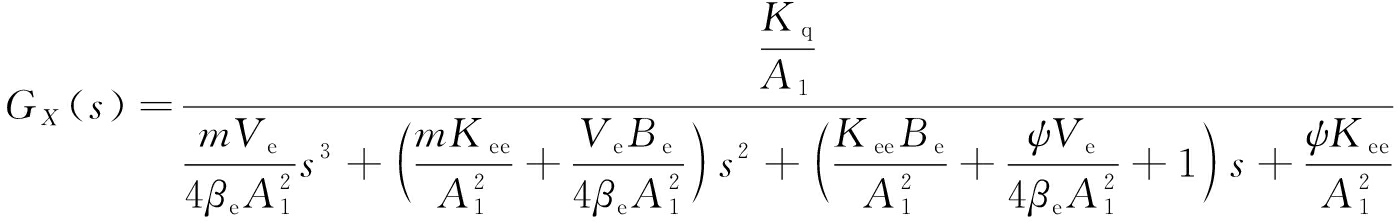

由式(11)可知,以换向阀阀芯位移X为输入、活塞杆位移Y为输出的传递函数为

(12)

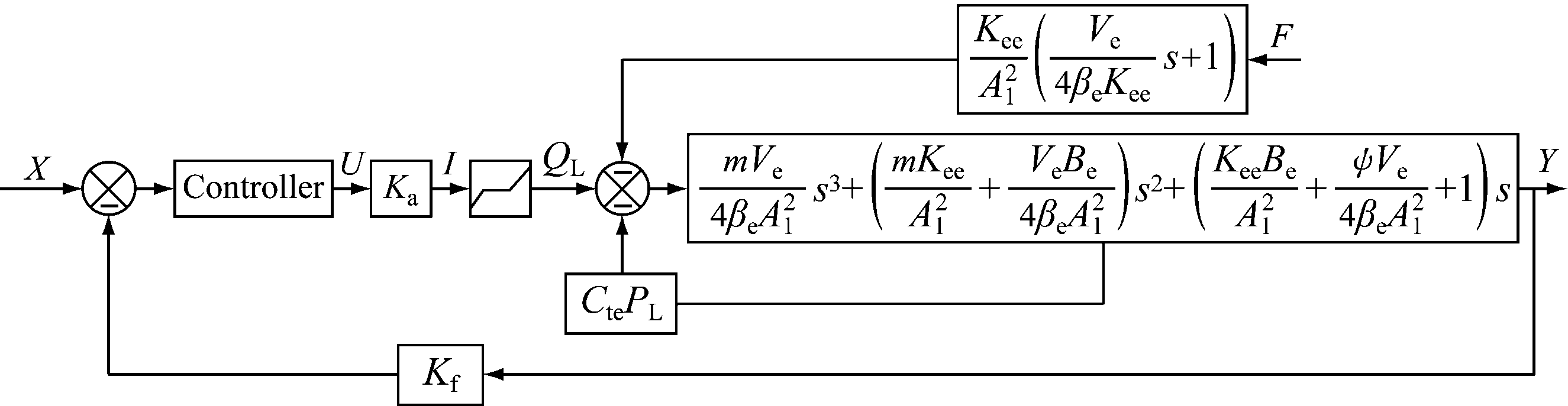

根据上述分析可得到系统数学模型,如图7所示,其中Ka为比例放大系数,Kf为反馈系数。

图7 掘进机俯仰角调控系统数学模型

Fig.7 Mathematical model of pitch angle control system of roadheader

3.2 Simulink仿真分析

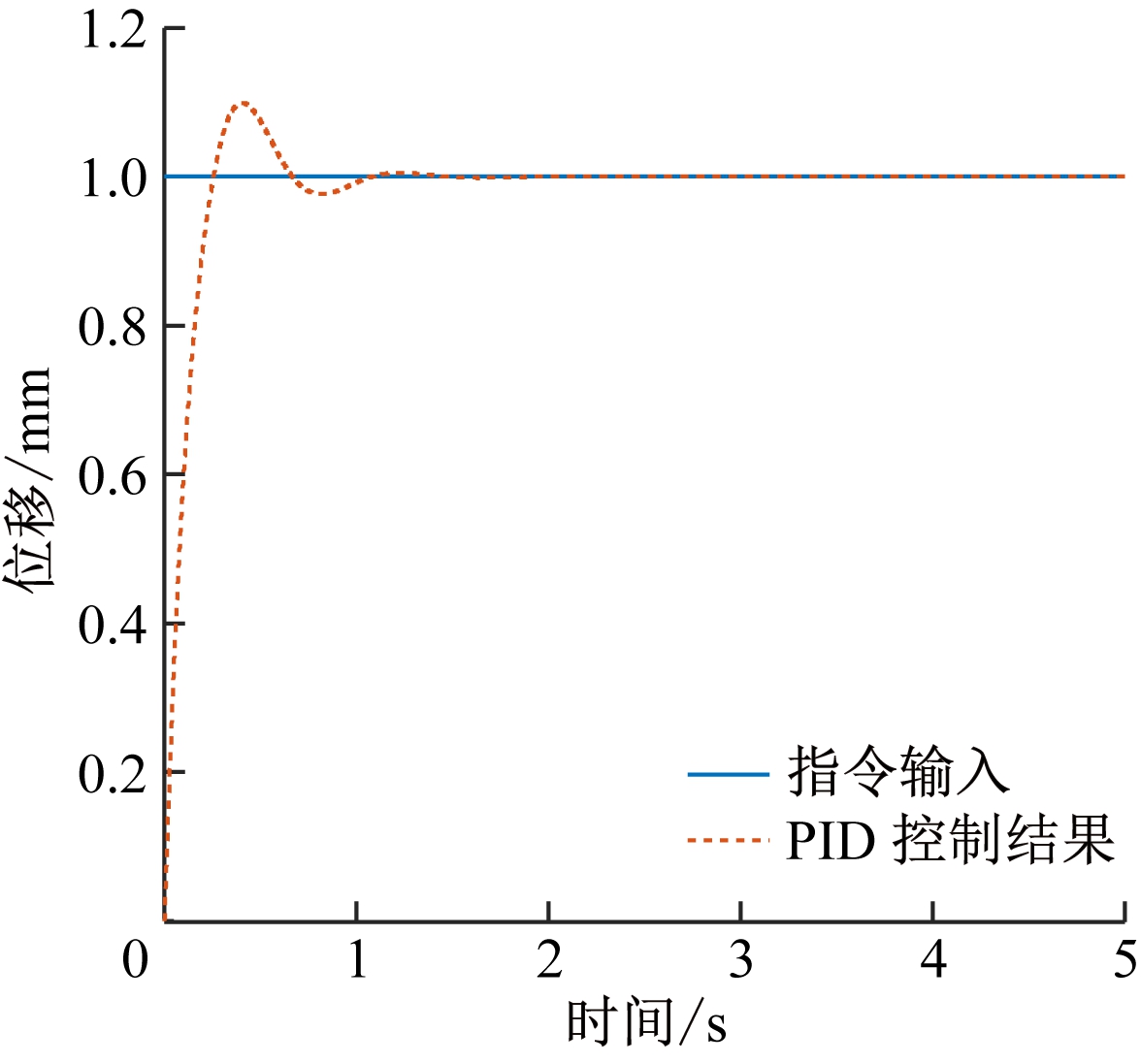

通过设置不同的输入函数,采用上文搭建的PID控制器在Simulink中仿真,得到系统在不同工况下的控制效果。

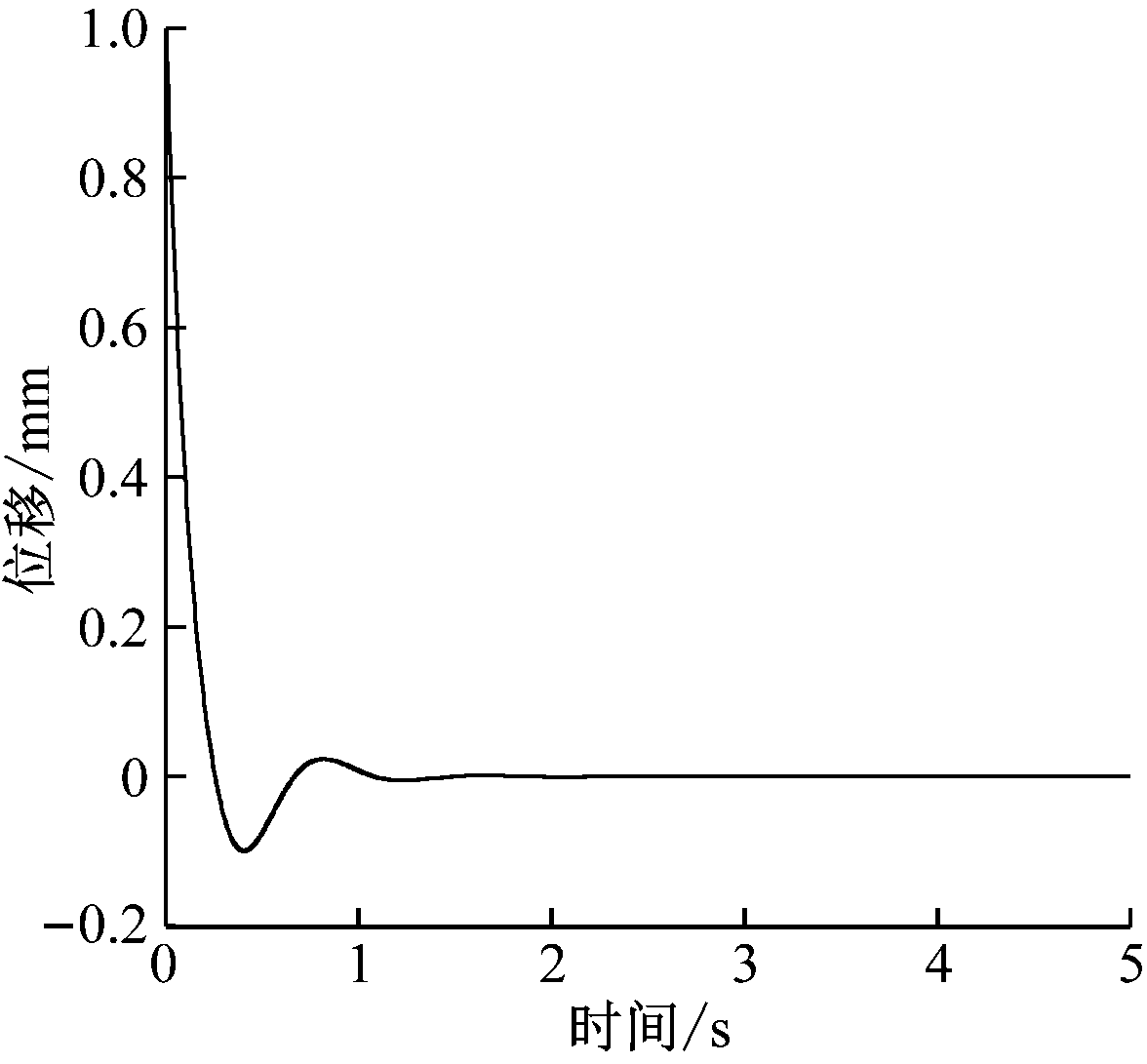

为检验系统的响应时间、振荡与超调,对其施加单位阶跃信号,结果如图8所示。由图8可知,当控制信号发生阶跃时,系统响应时间为1.5 s,跟踪误差趋近于0。

(a) 阶跃响应

(b) 阶跃响应误差

图8 单位阶跃信号响应

Fig.8 Response to unit step signal

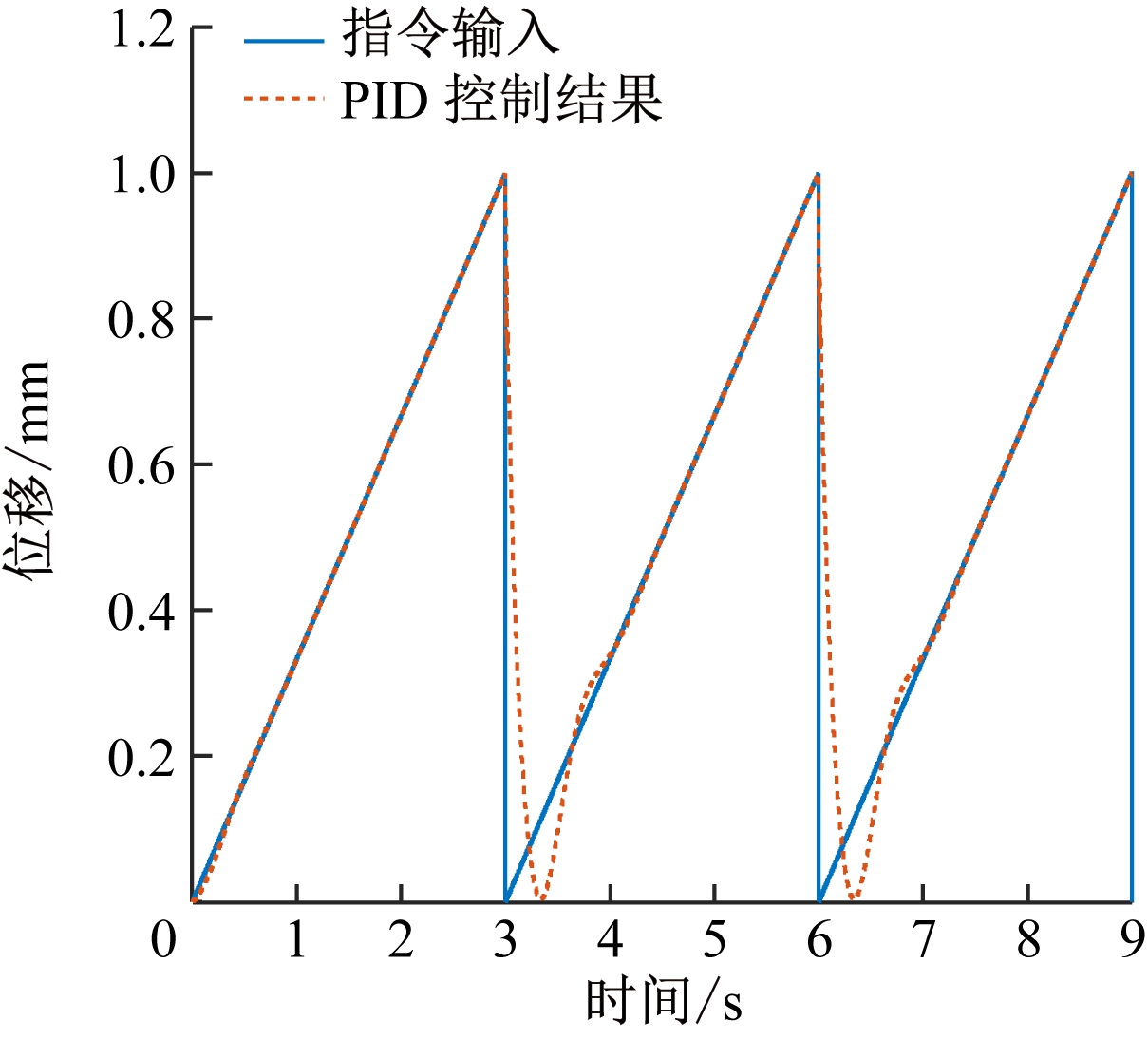

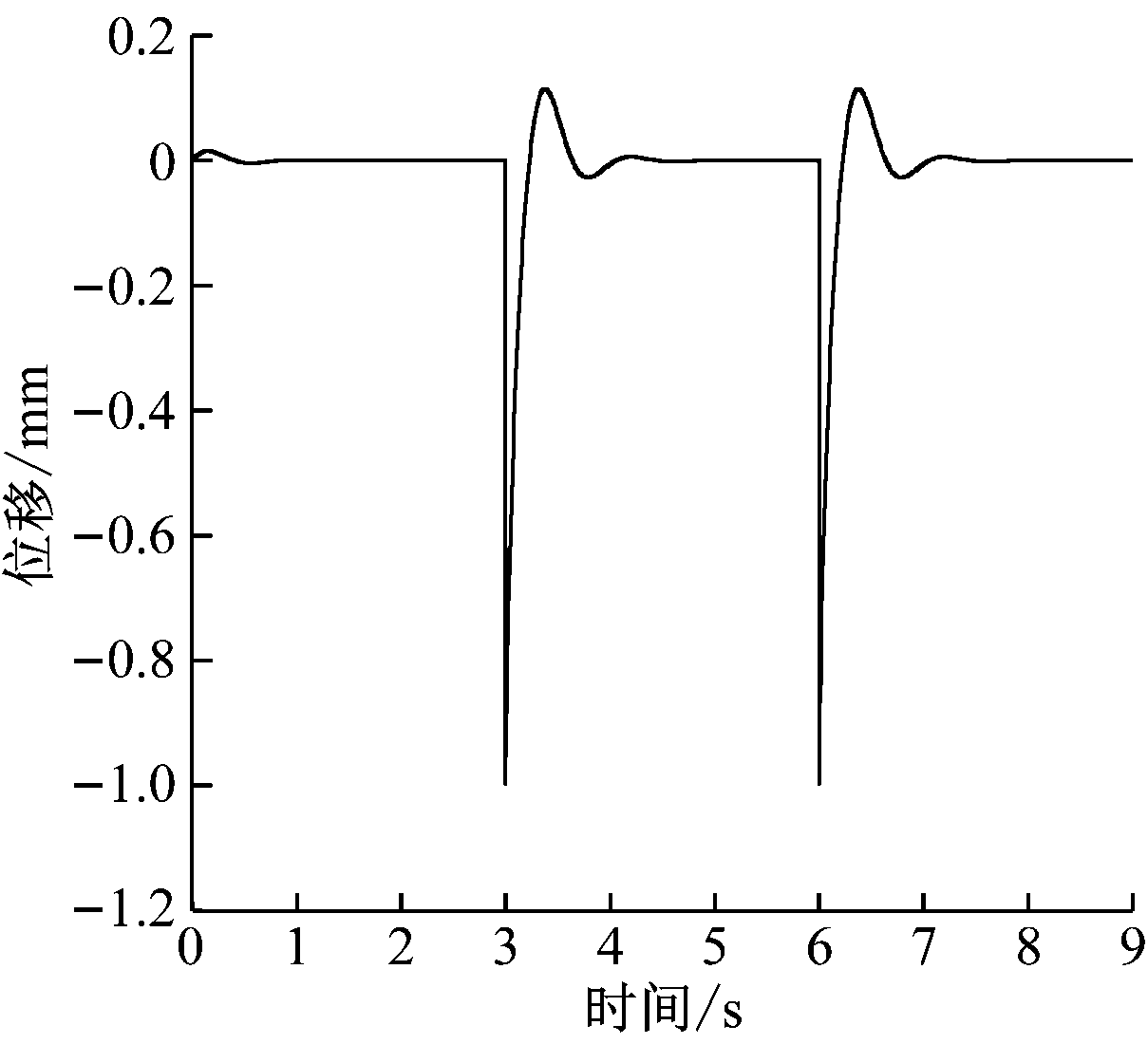

为检验系统在恶劣工况下的工作性能,对其施加幅值为1 m、周期为3 s的锯齿波信号,结果如图9所示。由图9可知,在非线性摩擦及参数不确定性的影响下[15],当控制信号由最大值陡落为0时,系统响应时间为1.7 s,跟踪误差趋近于0。

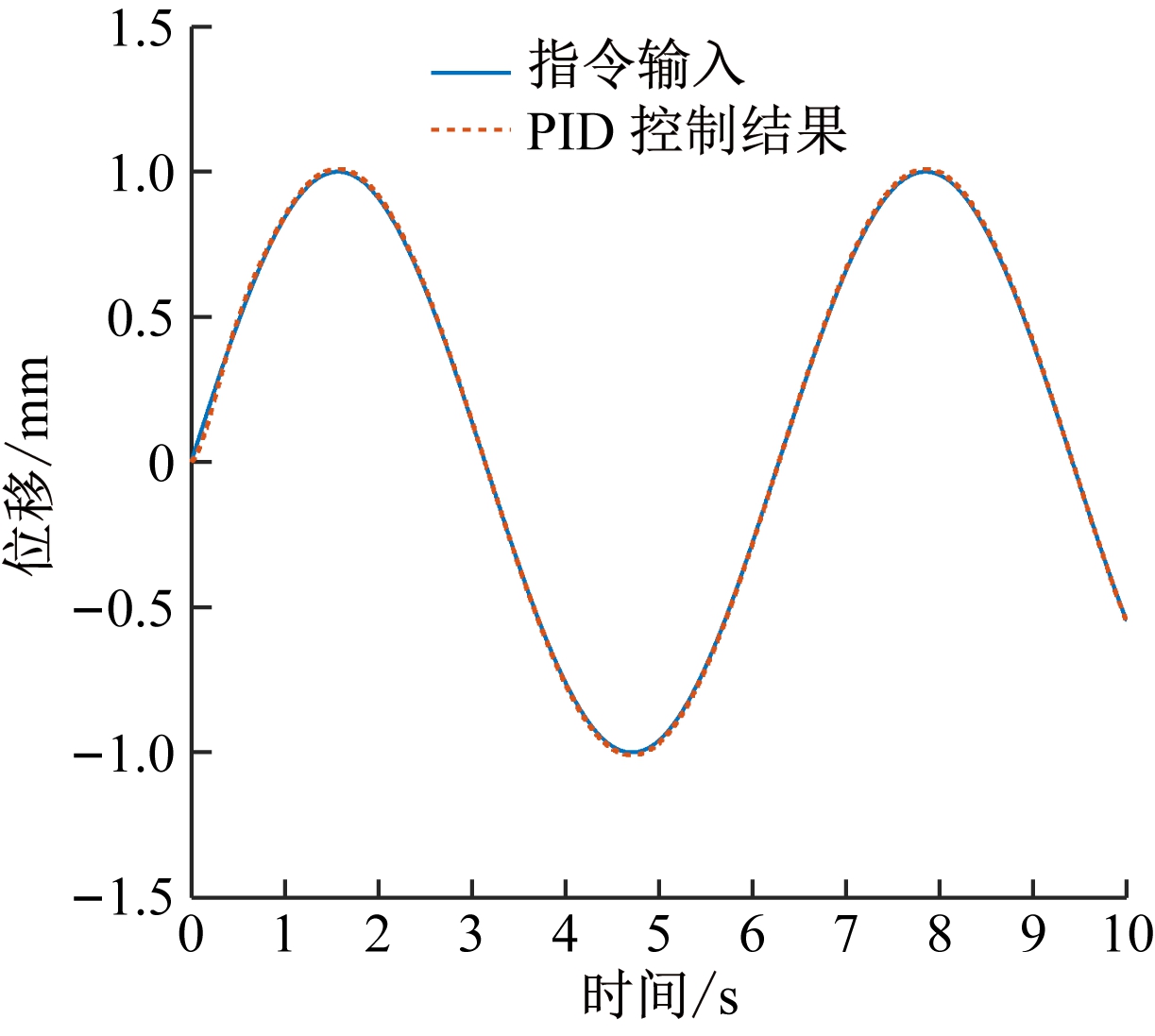

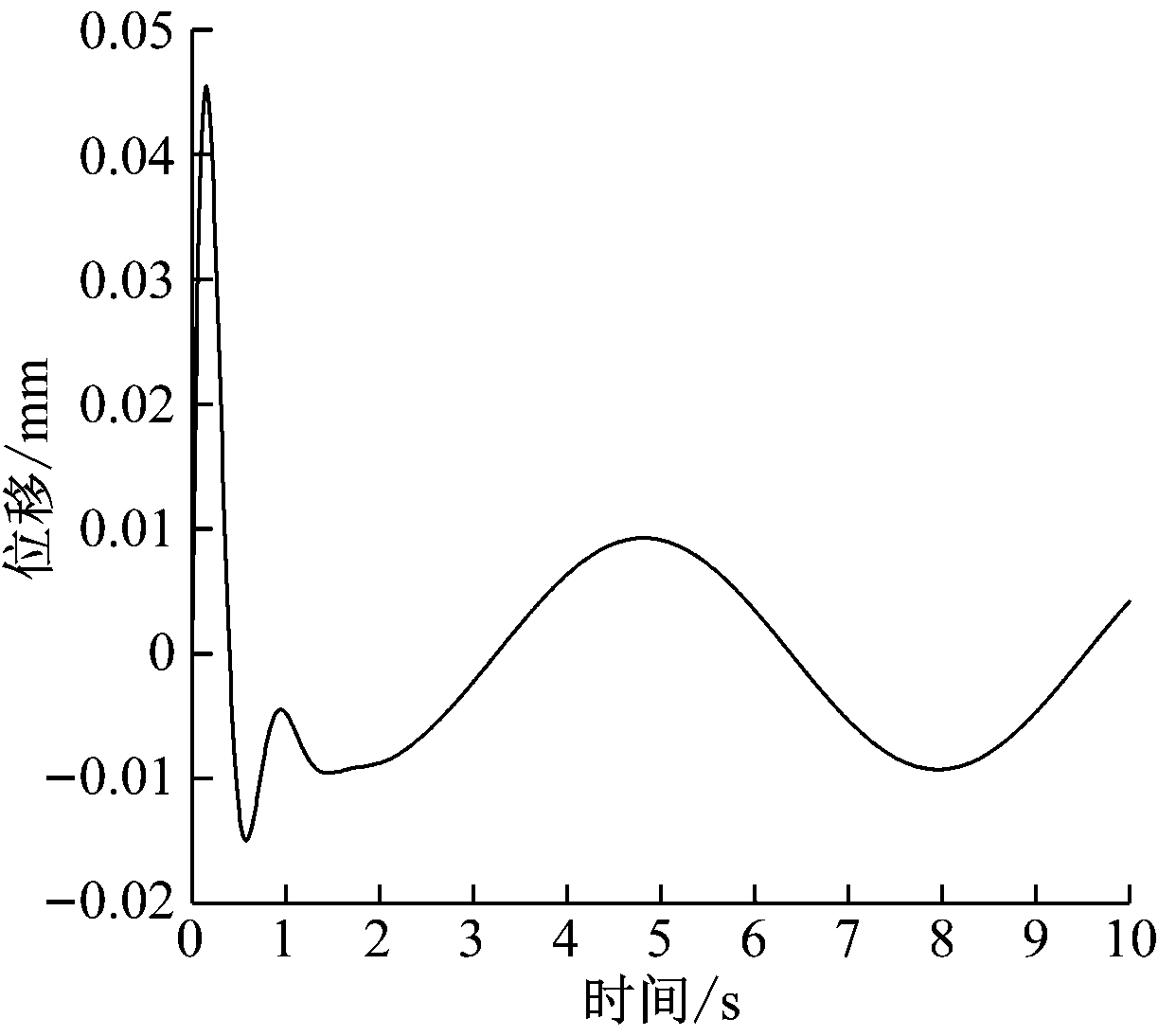

为检验系统的动态跟踪性能,施加幅值为1 m、周期为3 s的正弦信号,结果如图10所示。由图10可知,由非线性干扰引起的误差小于0.01 mm。

由仿真结果可得,俯仰角调控系统的理论控制效果符合预期,响应时间小于2 s,跟踪误差小于5%。

4 结论

(1) 构建了掘进机俯仰角与执行机构数学模型,确定了通过PID控制器控制掘进机前铲板与后支撑液压缸位移实现掘进机位姿调整的方法,为深入研究掘进机位姿自动调控系统提供了基础和依据。

(a) 锯齿波响应

(b) 锯齿波响应误差

图9 锯齿波信号响应

Fig.9 Response to sawtooth signal

(a) 正弦波响应

(b) 正弦波响应误差

图10 正弦波信号响应

Fig.10 Response to sine wave signal

(2) 利用AMESim建立了掘进机执行机构的完整液压模型,仿真结果表明,系统响应时间小于3 s,液压缸位移控制误差小于2 mm,验证了俯仰角调控系统的基本性能。

(3) Simulink仿真结果验证了俯仰角调控系统响应时间短、跟踪误差小,且具有较好的动态跟踪性能。

参考文献:

[1] 赵学社.煤矿高效掘进技术现状与发展趋势[J].煤炭科学技术,2007,35(4):1-10.

ZHAO Xueshe.Present status and development tendency of high efficient roadway driving technology in coal mine[J].Coal Science and Technology,2007,35(4):1-10.

[2] 张科学.综掘工作面智能化开采技术研究[J].煤炭科学技术,2017,45(7):106-111.

ZHANG Kexue.Study on intelligent mining technology of fully-mechanized heading face[J].Coal Science and Technology,2017,45(7):106-111.

[3] 黄曾华,南柄飞,张科学,等.基于Ethernet/IP综采机器人一体化智能控制平台设计[J].煤炭科学技术,2017,45(5):9-15.

HUANG Zenghua,NAN Bingfei,ZHANG Kexue,et al.Design on intelligent control platform of mechanized mining robot based on Ethernet/IP[J].Coal Science and Technology,2017,45(5):9-15.

[4] 张敏骏,蔡岫航,吕馥言,等.受限巷道空间区域栅格化掘进机自主纠偏研究[J].仪器仪表学报,2018,39(3):62-70.

ZHANG Minjun,CAI Xiuhang,LYU Fuyan,et al.Research on roadheader auto rectification in limited roadway space based on regional grid[J].Chinese Journal of Scientific Instrument,2018,39(3):62-70.

[5] 张忠国.煤巷快速掘进系统的发展趋势与关键技术[J].煤炭科学技术,2016,44(1):55-60.

ZHANG Zhongguo. Development tendency and key technology of mine seam gateway rapid driving system[J]. Coal Science and Technology,2016,44(1):55-60.

[6] 田原.悬臂掘进机自动导向和定位技术探索[J].工矿自动化,2010,36(8):26-29.

TIAN Yuan.Discussion of automatic guidance and location technology for cantilever excavator[J].Industry and Mine Automation,2010,36(8):26-29.

[7] 朱信平,李睿,高娟,等.基于全站仪的掘进机机身位姿参数测量方法[J].煤炭工程,2011,43(6):113-115.

[8] 符世琛,李一鸣,杨健健,等.基于超宽带技术的掘进机自主定位定向方法研究[J].煤炭学报,2015,40(11):2603-2610.

FU Shichen,LI Yiming,YANG Jianjian,et al.Research on autonomous positioning and orientation method of roadheader based on ultra wide-band technology[J].Journal of China Coal Society,2015,40(11):2603-2610.

[9] 王红.悬臂式掘进机自动控制系统设计[J].工矿自动化,2016,42(9):68-71.

WANG Hong. Design of automatic control system of boom roadheader[J].Industry and Mine Automation,2016,42(9):68-71.

[10] BURKE M.Path-following control of a velocity constrained tracked vehicle incorporating adaptive slip estimation[C]//IEEE International Conference on Robotics and Automation,2012.

[11] OGATA K.现代控制工程[M]. 5版.北京:电子工业出版社,2011.

[12] ÅSTRÖM K J, H GGLUND T.PID controllers: theory, design, and tuning[M].NC:Instrument Society of America, 1995.

GGLUND T.PID controllers: theory, design, and tuning[M].NC:Instrument Society of America, 1995.

[13] KOTHAPALLI G, HASSAN M Y. Design of a neural network based intelligent PI controller for a pneumatic system[J]. IAENG International Journal of Computer Science, 2008,35(2):217-225.

[14] YEH S, SU H. Development of friction identification methods for feed drives of CNC machine tools[J]. The International Journal of Advanced Manufacturing Technology,2011,52(1/2/3/4):263-278.

[15] CERMAN O, HU EK P. Adaptive fuzzy sliding mode control for electro-hydraulic servo mechanism[J]. Expert Systems with Applications, 2012, 39(11):10269-10277.

EK P. Adaptive fuzzy sliding mode control for electro-hydraulic servo mechanism[J]. Expert Systems with Applications, 2012, 39(11):10269-10277.