0 引言

采煤机位置和姿态的精确定位是实现矿井无人化、煤矿安全高效开采的重要前提[1-2]。捷联惯导系统凭借其不依赖任何外部信息、能够自动监测运载体三轴角速度和加速度运动信息参数的优势,被广泛应用在采煤机自主定位中[3-4],但由于捷联惯导的安装位置和采煤机载体摇摆中心往往不重合,当采煤机受到井下恶劣工作环境的干扰或者采煤机进行截割煤壁运动时,使得加速度计在输出过程中产生离心加速度和切向加速度,从而导致测量误差[5]。文献[6]提出了一种采煤机惯性导航安装偏差定位误差补偿模型,但是用该模型无法直接求出安装偏差角,而且也没有提出安装偏差角补偿的方法。文献[7]提出了捷联惯性导航系统初始对准下采煤机定位误差补偿模型,但是该模型未考虑杆臂效应对采煤机定位精度的影响。针对以上问题,本文通过分析采煤机捷联惯导定位系统杆臂效应产生的原因,提出了一种改进的杆臂效应误差补偿方法。

1 杆臂效应产生的原因

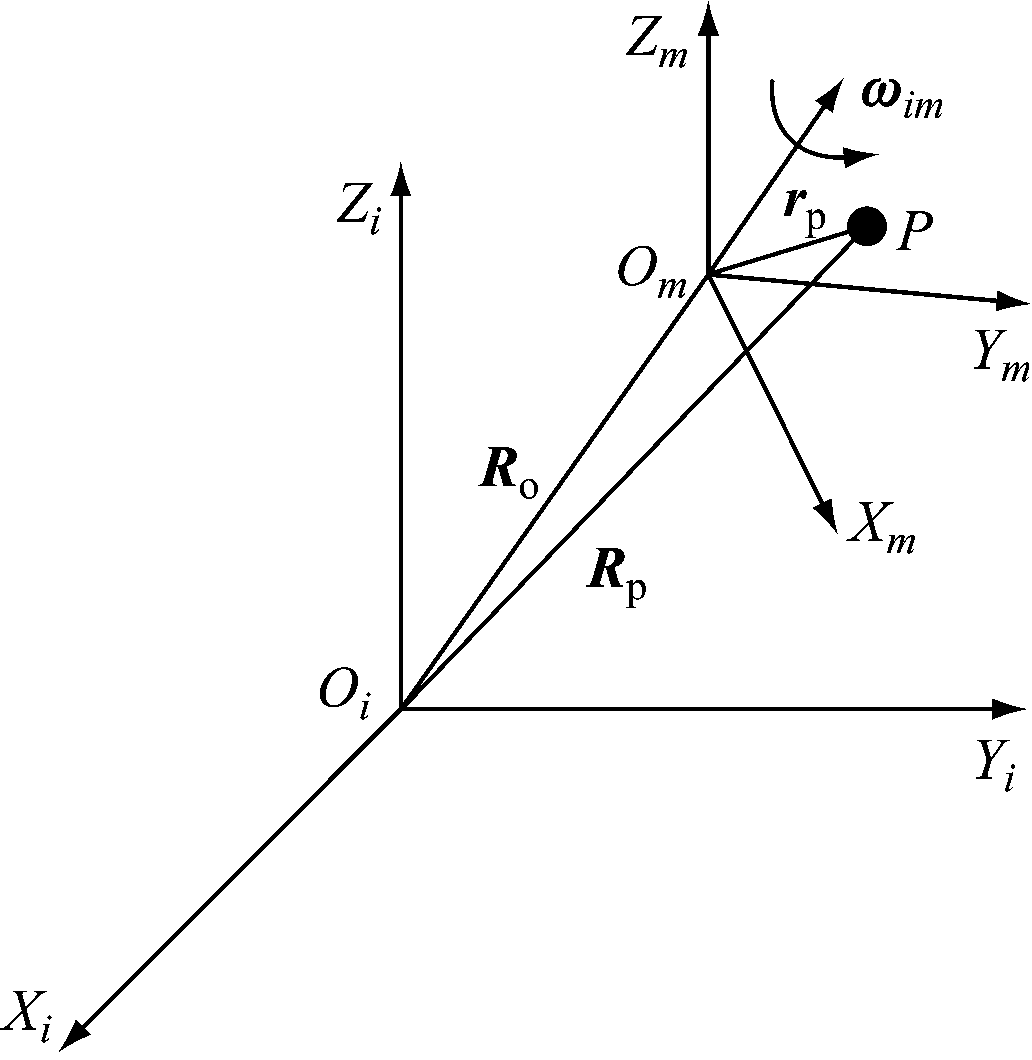

杆臂效应原理如图1所示,捷联惯导在实际安装过程中,其中心位置一般不能与采煤机机体坐标系中心位置完全重合,会产生附加干扰加速度,这将直接导致采煤机定位系统的精度大大降低,因此,需要对产生的杆臂效应误差进行补偿,以消除或减小误差对杆臂效应的影响[8-10]。

图1 杆臂效应原理

Fig.1 Principle of lever arm effect

为了详细阐述捷联惯导中杆臂效应误差产生的原因,引入惯性坐标系OiXiYiZi和采煤机机体坐标系OmXmYmZm,ωim为机体坐标系相对惯性空间的转动角速度[11]。设定Om为防爆箱的中心,也是整个定位系统的摇摆运动中心,捷联惯导安装在防爆箱坐标系的固定点P点,Ro为防爆箱坐标系的原点位置矢量,Rp为P点相对于惯性坐标系的位置矢量,rp为P点相对于采煤机机体坐标系原点的位置矢量,即杆臂长度[12-13]。由矢量关系可得

Rp=Ro+rp

(1)

将式(1)两边同时对时间求微分,并根据矢量的绝对导数和相对导数的关系[14],可得

(2)

式中:![]() 表示P点相对于惯性坐标系的运动线速度;

表示P点相对于惯性坐标系的运动线速度;![]() 表示矢量Ro相对于惯性坐标系的运动线速度,即采煤机机体坐标系的原点相对于惯性坐标系的运动线速度;

表示矢量Ro相对于惯性坐标系的运动线速度,即采煤机机体坐标系的原点相对于惯性坐标系的运动线速度;![]() 表示P点相对于采煤机机体坐标系的运动线速度。

表示P点相对于采煤机机体坐标系的运动线速度。

利用式(2)对时间求微分,并根据矢量的绝对导数和相对导数的关系,整理可得P点相对于惯性坐标系的运动线加速度为

(3)

式中![]() 为采煤机机体坐标系相对于惯性坐标系的角加速度。

为采煤机机体坐标系相对于惯性坐标系的角加速度。

考虑到防爆箱为刚体,又由于惯性测量组件安装点在防爆箱中固定,则![]() 对式(3)进行化简可得

对式(3)进行化简可得

(4)

在理想的情况下,惯性测量组件安装点P点位于采煤机机体坐标系的原点Om上,这时加速度计敏感到的比力![]() 而当惯性测量组件安装点P偏离采煤机机体坐标系的原点Om时,即rp不为零,此时加速度计敏感到的比力

而当惯性测量组件安装点P偏离采煤机机体坐标系的原点Om时,即rp不为零,此时加速度计敏感到的比力![]() 因此,由rp引起的杆臂效应对应的误差δfb可表示为

因此,由rp引起的杆臂效应对应的误差δfb可表示为

δfb=![]()

(5)

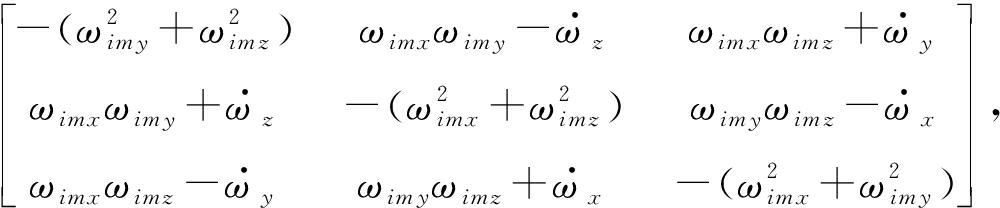

式中![]() 和[ωim×]分别表示

和[ωim×]分别表示![]() 和ωim的反对称矩阵。

和ωim的反对称矩阵。

记![]()

则式(5)可变为

δfb=Mrp

(6)

由式(6)可以看出,杆臂效应误差的大小与rp成正比。

2 杆臂效应误差的力学补偿方法

力学补偿法的基本思想是根据动力学原理计算出干扰加速度,并从加速度计的输出信号中将干扰加速度分量补偿掉。当已知杆臂长度rp、角速度ωim和角加速度![]() 时,就可以算出杆臂效应引起的干扰加速度,其中角速度ωim和角加速度

时,就可以算出杆臂效应引起的干扰加速度,其中角速度ωim和角加速度![]() 可由陀螺仪直接或者间接测出,因此,确定杆臂效应干扰加速度一个关键的问题就是如何精确地测量出杆臂长度[9]。

可由陀螺仪直接或者间接测出,因此,确定杆臂效应干扰加速度一个关键的问题就是如何精确地测量出杆臂长度[9]。

当采煤机捷联惯导定位系统在工作状态时,加速度计敏感的比力是当地重力加速度在载体坐标系中的分量和杆臂效应引起的干扰加速度的矢量和,可表示为

fb=Cbngn+δfb

(7)

式中:fb为加速度计实时测量出来的加速度值;Cbn为导航坐标系(n系)到载体坐标系(b系)的坐标转换矩阵;gn为当地重力加速度在导航坐标系下的分量。

在确定杆臂长度的极短时间内,可忽略地球自转的影响,重力加速度的大小和方向认为是不变的,数学平台确定的导航坐标系(n系)相对于惯性坐标系(i系)方向也保持不变,从而可认为重力加速度在数学平台的分量是不变的。因此,利用2个不同时刻t1和t2各测一组加速度计的数值![]() 和

和![]() 并将其转换到导航坐标系中,其中重力加速度分量

并将其转换到导航坐标系中,其中重力加速度分量![]() 和

和![]() 相同。在先后2次的测量中,防爆箱相对导航坐标系产生微小转动时,杆臂效应的加速度也将发生变化,由此可得

相同。在先后2次的测量中,防爆箱相对导航坐标系产生微小转动时,杆臂效应的加速度也将发生变化,由此可得

(8)

(9)

由于![]() 由式(8)可得

由式(8)可得

(10)

将式(6)代入式(10),可得

(11)

由此可得杆臂长度

(12)

将式(12)代入式(6)对杆臂效应干扰加速度进行补偿。

3 改进的杆臂效应误差补偿方法

在上述杆臂效应的力学补偿算法中,在计算出杆臂的长度后,必须知道载体的角加速度![]() 才能够得到补偿加速度信息。而捷联惯导系统不提供角加速度的信息,因此,只能通过角速度ωim的微分来得到,这必定会引入测量误差,从而造成补偿加速度计算误差。

才能够得到补偿加速度信息。而捷联惯导系统不提供角加速度的信息,因此,只能通过角速度ωim的微分来得到,这必定会引入测量误差,从而造成补偿加速度计算误差。

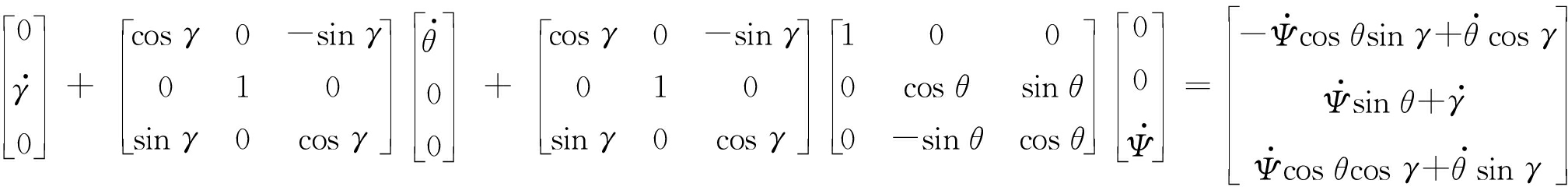

针对杆臂效应误差力学补偿方法的这一弊端,提出了一种改进的杆臂效应误差补偿方法。根据坐标系的转换关系得到载体坐标系相对于导航坐标系的旋转角速度ωnb,可以表示为

(13)

式中:![]() 为采煤机偏航角对时间的一阶微分;

为采煤机偏航角对时间的一阶微分;![]() 为采煤机俯仰角对时间的一阶微分;

为采煤机俯仰角对时间的一阶微分;![]() 为采煤机横滚角对时间的一阶微分。

为采煤机横滚角对时间的一阶微分。

对式(13)向载体坐标系上投影,得

![]()

(14)

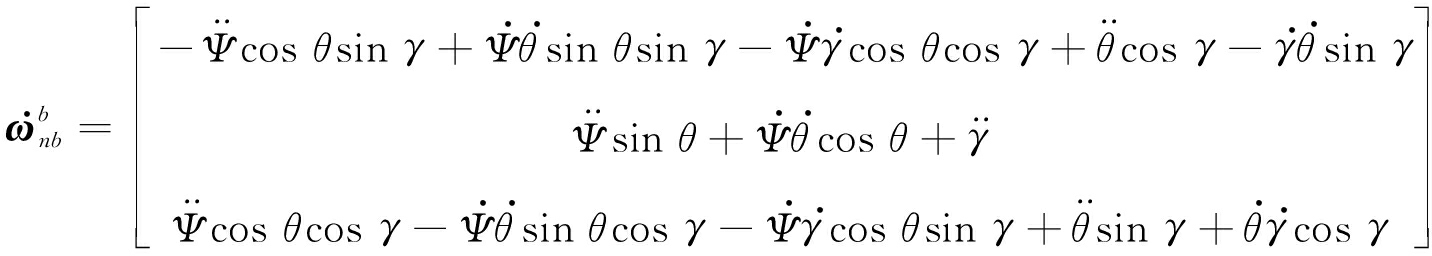

对式(14)两边同时微分得

(15)

载体坐标系相对惯性坐标系的旋转角速度![]() 可表示为

可表示为

![]()

![]()

(16)

式中:![]() 为导航坐标系相对于惯性坐标系的旋转角速度在载体坐标系下的投影;

为导航坐标系相对于惯性坐标系的旋转角速度在载体坐标系下的投影;![]() 为导航坐标系相对于惯性坐标系的旋转角速度;

为导航坐标系相对于惯性坐标系的旋转角速度;![]() 为地球坐标系相对于惯性坐标系的旋转角速度在导航坐标系下的投影;

为地球坐标系相对于惯性坐标系的旋转角速度在导航坐标系下的投影;![]() 为导航坐标系相对于地球坐标系的旋转角速度在导航坐标系下的投影。

为导航坐标系相对于地球坐标系的旋转角速度在导航坐标系下的投影。

由于在静止状态下![]() 式(16)可简化为

式(16)可简化为

(17)

对式(17)进行微分,得

(18)

式中:![]() 为载体坐标系相对于惯性坐标系的旋转角加速度;

为载体坐标系相对于惯性坐标系的旋转角加速度;![]() 为地球坐标系相对于惯性坐标系的旋转角加速度在导航坐标系下的投影;

为地球坐标系相对于惯性坐标系的旋转角加速度在导航坐标系下的投影;![]() 为载体坐标系相对于导航坐标系的旋转角加速度。

为载体坐标系相对于导航坐标系的旋转角加速度。

因![]() 式(18)可简化为

式(18)可简化为

(19)

由方向余弦矩阵的微分方程可得

(20)

将式(20)代入式(19)可得

(21)

式中![]() 和

和![]() 分别表示

分别表示![]() 和

和![]() 的反对称矩阵。

的反对称矩阵。

通过式(21)就可以求出载体坐标系相对于导航坐标系的角加速度![]() 代入式(12)可求出杆臂长度,然后通过式(6)求出由于杆臂效应带来的测量加速度的误差,从而对加速度输出进行补偿。

代入式(12)可求出杆臂长度,然后通过式(6)求出由于杆臂效应带来的测量加速度的误差,从而对加速度输出进行补偿。

4 补偿方法仿真分析

为了分析捷联惯导安装位置和载体摇摆中心不重合对整个采煤机捷联惯导系统定位的影响,本文应用改进的杆臂效应误差补偿模型,按照匀加速圆周运动进行仿真对比实验。

仿真的初始条件:采煤机初始平台安装时横滚角误差角Δγ=0,俯仰角误差角Δθ=0,偏航角误差角ΔΨ=0;地球自转角速度ωie=7.291 158×10-5rad/s;重力加速度g=9.780 49 m/s2;初始纬度L=34°12′,初始经度λ=117°11′;地球半径RM=6 356 077.2 km,RN=6 385 297.0 km;rp=[0.5 0 0]T(单位为cm)。

假设采煤机初始航向姿态角![]() 初始高度h0=1 000 m;转弯半径R=0.5 m,平台旋转角速度ω=0.003 rad/s,整个仿真时间为6 279 s,仿真模型如图2所示。

初始高度h0=1 000 m;转弯半径R=0.5 m,平台旋转角速度ω=0.003 rad/s,整个仿真时间为6 279 s,仿真模型如图2所示。

图2 杆臂效应仿真模型

Fig.2 Simulation model of lever arm effect

在匀速圆周运动时,向心加速度为

an|(m·s-2)=Rω2=0.000 045

(22)

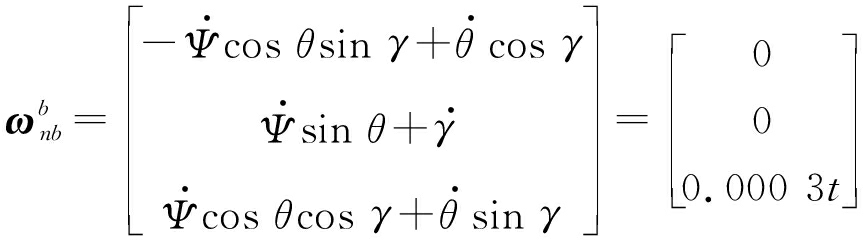

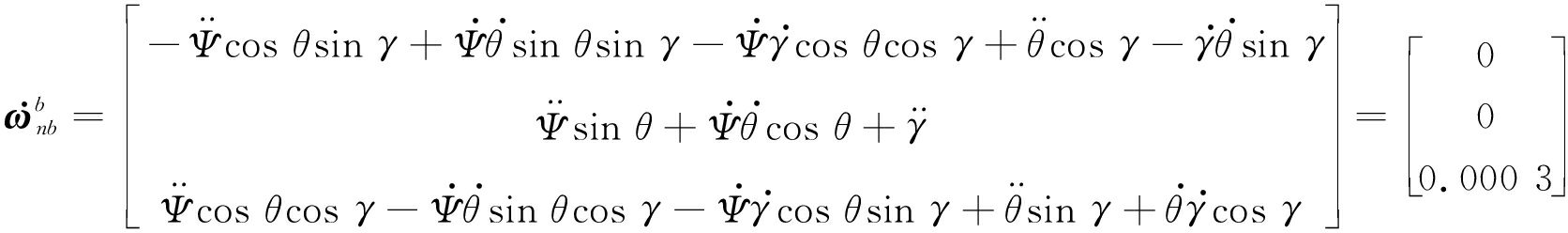

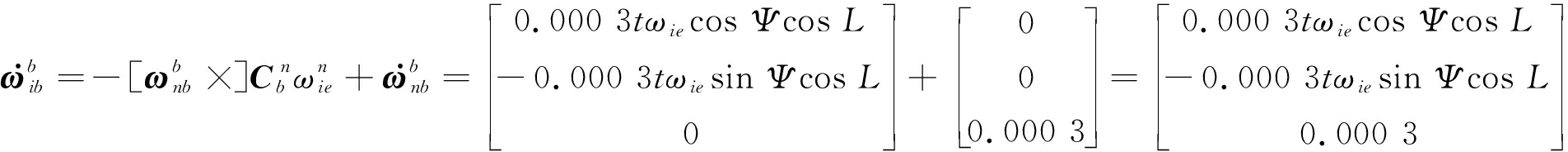

将初始条件代入式(14)、式(15)、式(21)得

(23)

(24)

(25)

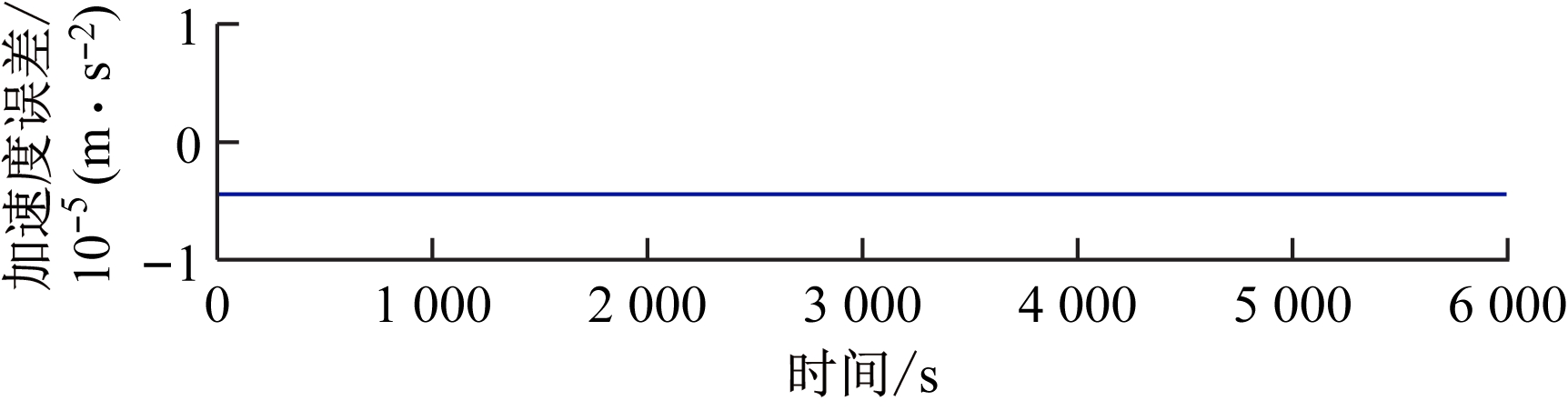

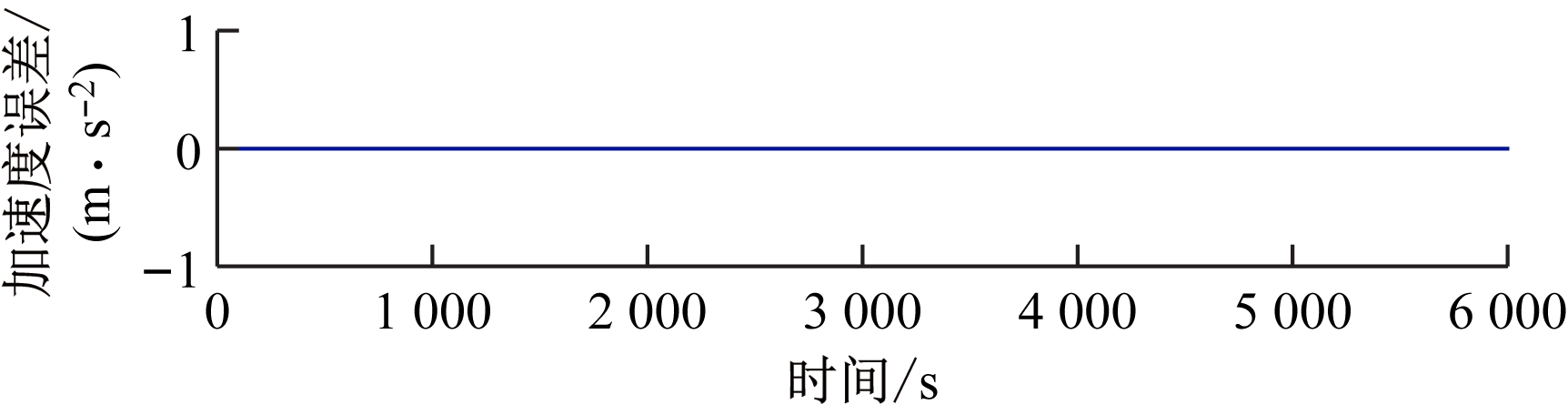

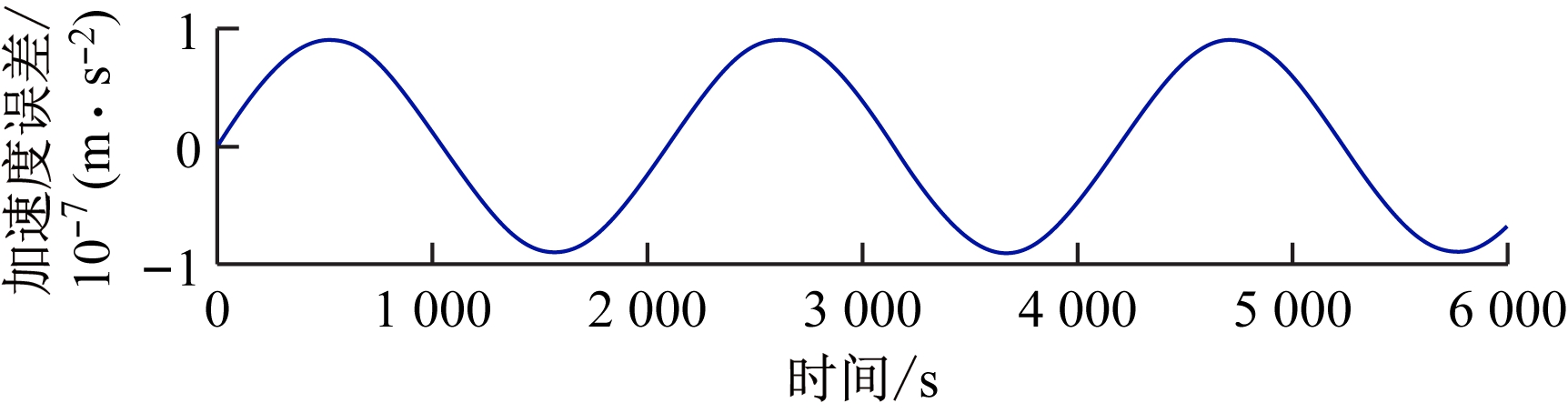

结合式(6),得到补偿前杆臂效应引起的加速度误差,如图3所示。

由图3可以看出,在做匀速圆周运动时,在x方向的加速度误差固定为-4.5×10-6m/s2,而在仿真过程中,y方向不存在杆臂效应,因此,在y方向的加速度误差近似为0,而z方向的加速度误差呈现正弦曲线变化,这是由于上文M矩阵的存在引起的。

仿真过程中采煤机杆臂效应补偿前后轨迹曲线如图4所示,采煤机定位系统理论轨迹为进行杆臂效应补偿前的运动轨迹,而采煤机定位系统实际轨迹为进行改进杆臂效应补偿后的运动轨迹。从图4可看出,进行杆臂效应补偿前的运动轨迹出现“套圈”现象,在x方向 “一圈”后位置误差为0.03 m,而“三圈”后x方向误差达到了0.13 m,y方向经过“三圈”位置误差为0.025 m,均出现明显的累积位置误差。在实际工况中,随着时间的推移,杆臂效应实时引起的位置累积误差会越来越大,进而会大大降低采煤机的定位精度;而进行杆臂效应补偿后的运动轨迹,能够实时消除x方向和y方向的累积误差,相对于补偿前定位精度分别提高了5.1%和23.6%,补偿后大大提高了采煤机定位精度,能有效跟踪采煤机的实际轨迹曲线。

(a)x方向加速度误差

(b)y方向加速度误差

(c)z方向加速度误差

图3 补偿前杆臂效应引起的加速度误差

Fig.3 Acceleration error caused by lever arm effect before compensation

图4 仿真过程中杆臂效应补偿前后轨迹曲线对比

Fig.4 Comparison of trajectory curves before and after compensation of lever arm effect in simulation process

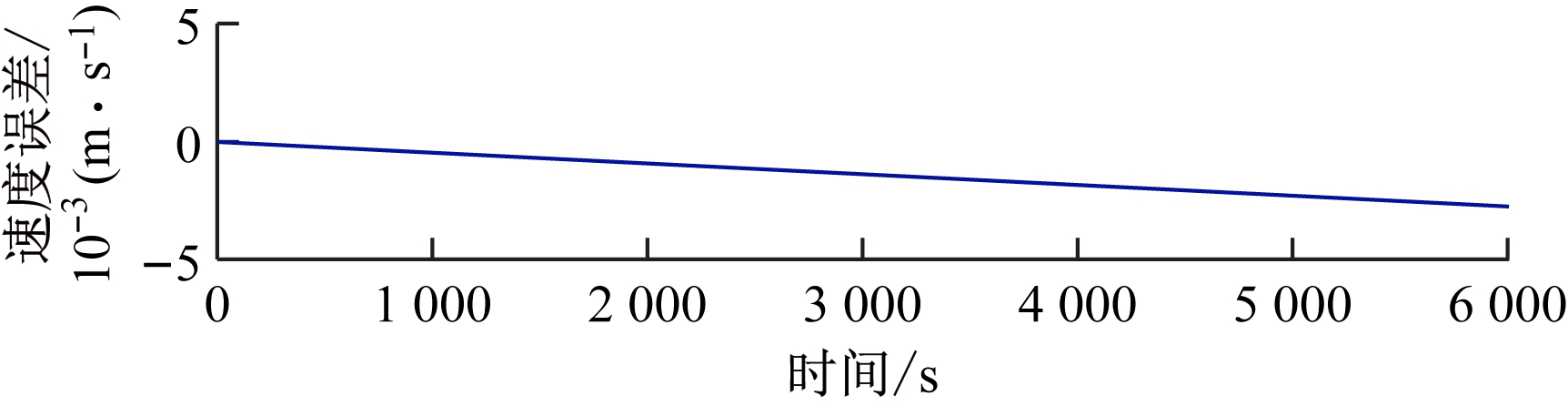

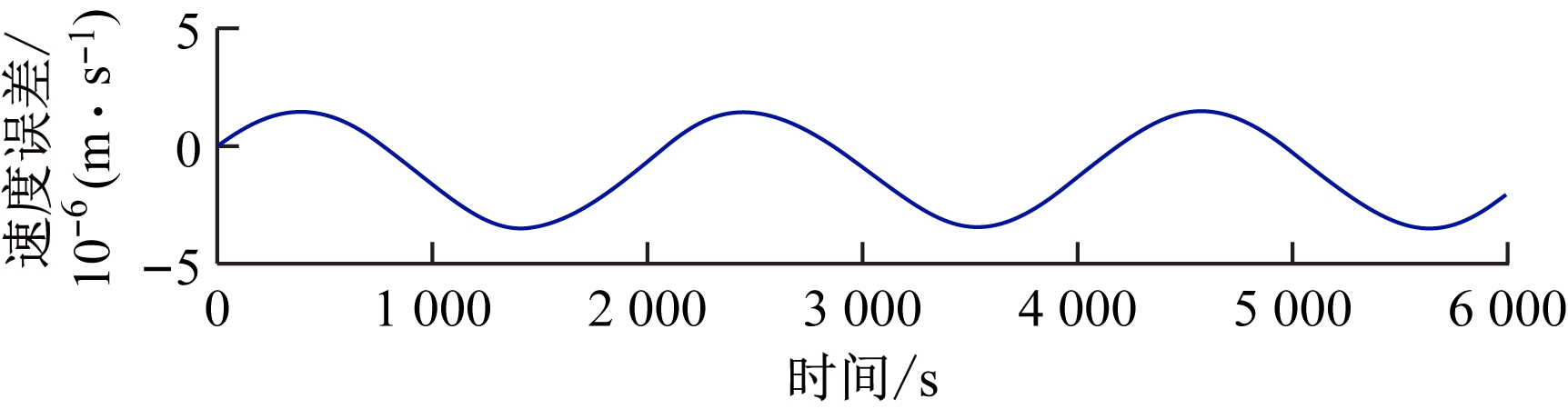

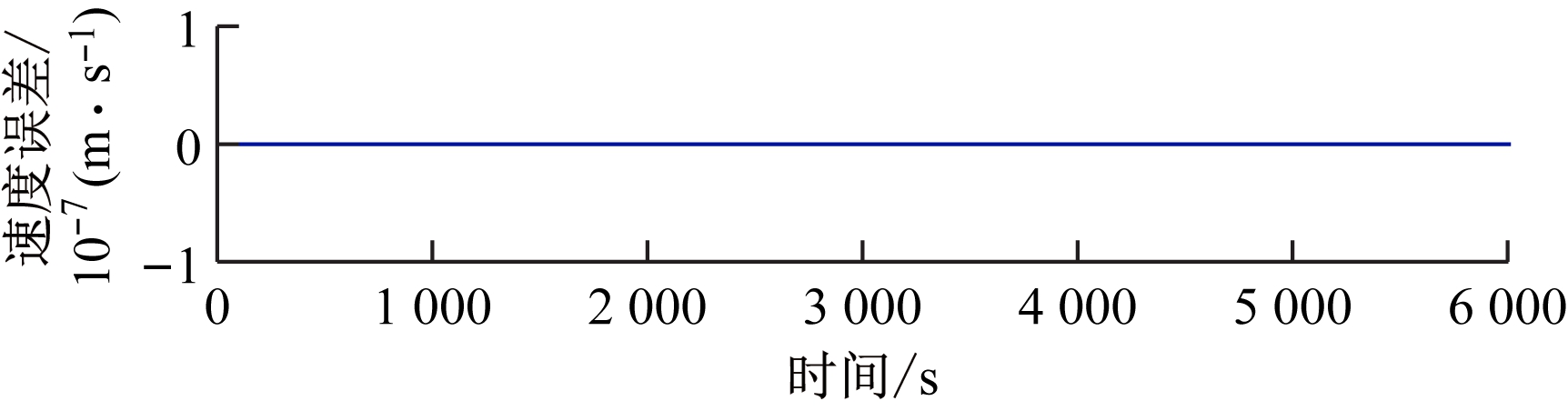

杆臂效应补偿后的速度误差如图5所示,从图5可以看出,3个方向速度影响均很小,在仿真的整个过程中,速度误差最大为-4.3×10-3m/s,与图4对比来看,补偿后采煤机位置精度大幅提高,说明了改进的杆臂效应误差补偿方法可消除累积误差的影响。

(a)x方向速度误差

(b)y方向速度误差

(c)z方向速度误差

图5 杆臂效应补偿后的速度误差

Fig.5 Velocity error after compensation of lever arm effect

5 结语

分析了采煤机捷联惯导定位系统杆臂效应产生的原因,提出了一种改进的杆臂效应误差补偿方法。该方法利用导航坐标系下不同时刻重力加速度分量相同和旋转角速度信息求出杆臂长度及载体坐标系相对于导航坐标系的角加速度信息,解决了现有方法无法实时计算角加速度的问题。仿真结果表明,该补偿方法能够有效提高采煤机捷联惯导定位系统的精度,相对于补偿前,采煤机x方向和y方向的定位精度分别提高了5.1%和23.6%。

参考文献:

[1] 夏婷,李威,王超,等.综采工作面采煤机定位技术研究现状及展望[J].工矿自动化,2017,43(10):24-28.

XIA Ting,LI Wei,WANG Chao,et al.Research status and prospect of shearer positioning technology on fully-mechanized coal mining face[J].Industry and Mine Automation,2017,43(10):24-28.

[2] 郝尚清,王世博,谢贵君,等.长壁综采工作面采煤机定位定姿技术研究[J].工矿自动化,2014,40(6):21-25.

HAO Shangqing,WANG Shibo,XIE Guijun,et al.Research of determination technologies of position and attitude of shearer on long-wall fully mechanized coal mining face[J].Industry and Mine Automation,2014,40(6):21-25.

[3] 樊启高,李威,王禹桥,等.一种采用捷联惯导的采煤机动态定位方法[J].煤炭学报,2011,36 (11):1758-1761.

FAN Qigao,LI Wei,WANG Yuqiao,et al.A shearer dynamic positioning method using strap down inertial navigation[J].Journal of China Coal Society,2011,36(11):1758-1761.

[4] CAI S,ZHANG K,WU M,et al.An iterative method for the accurate determination of airborne gravity horizontal components using strapdown inertial navigation system/global navigation satellite system[J].Geophysics,2015,80(6):119-129.

[5] 胡佩达,高钟毓,张嵘,等.基于三轴摇摆台的高精度姿态试验系统[J].中国惯性技术学报,2013,21(2):271-274.

HU Peida,GAO Zhongyu,ZHANG Rong,et al.High accuracy attitude testing system based on three-axis test table[J].Journal of Chinese Inertial Technology,2013,21(2):271-274.

[6] 郝尚清,李昂,王世博,等.采煤机惯性导航安装偏差对定位误差的影响[J].煤炭学报,2015,40(8):1963-1968.

HAO Shangqing,LI Ang,WANG Shibo,et al.Effects of shearer inertial navigation installation noncoincidence on shearer positioning error[J].Journal of China Coal Society,2015,40(8):1963-1968.

[7] 张博渊,王世博,葛世荣.惯性导航初始对准偏差与安装偏差校准方法对采煤机定位精度影响[J].煤炭学报,2017,42(3):789-795.

ZHANG Boyuan,WANG Shibo,GE Shirong.Effects of initial alignment error and installation noncoincidence on the shearer positioning accuracy and calibration method[J].Journal of China Coal Society,2017,42(3):789-795.

[8] 曹洁,刘光军,高伟,等.捷联惯导初始对准中杆臂效应误差的补偿[J].中国惯性技术学报,2003,11(3):39-44.

CAO Jie,LIU Guangjun,GAO Wei,et al.Compensation of lever-arm effect in initial alignment of strapdown systems[J].Journal of Chinese Inertial Technology,2003,11(3):39-44.

[9] LIU Jianye,HE Xiufeng.Analysis of lever arm effects in GPS/IMU integration system[J].Transactions of Nanjing University of Aeronautics Astronautics,2002,19(1):59-64.

[10] 崔鹏程,邹志勤,王翌,等.杆臂效应误差对晃动基座粗对准的影响[J].中国惯性技术学报,2013,21(4):462-466.

CUI Pengcheng,ZOU Zhiqin,WANG Yi,et al.Influence of lever-arm effect error on coarse alignment on shaking base[J].Journal of Chinese Inertial Technology,2013,21(4):462-466.

[11] 杨海.SINS/WSN组合定位下采煤机精确位姿感知理论及技术研究[D].徐州:中国矿业大学,2016.

[12] 高伟,张亚,孙骞,等.传递对准中杆臂效应的误差分析与补偿[J].仪器仪表学报,2013,34(3):559-565.

GAO Wei,ZHANG Ya,SUN Qian,et al.Error analysis and compensation for lever-arm effect in transfer alignment[J].Chinese Journal of Scientific Instrument,2013,34(3):559-565.

[13] 姜述强,刘繁明,魏风梅,等.外杆臂效应对于船用捷联惯导罗经对准影响分析[J].哈尔滨工业大学学报,2017,49(9):180-187.

JIANG Shuqiang,LIU Fanming,WEI Fengmei,et al.Influence of outside lever-arm effect on gyrocompass alignment for a marine strap-down inertial navigation system[J].Journal of Harbin Institute of Technology,2017,49(9):180-187.

[14] 李鹏飞,奔粤阳,张亚,等.基于捷联惯导系统的杆臂效应误差分析[J].传感器与微系统,2012,31(3):53-55.

LI Pengfei,BEN Yueyang, ZHANG Ya,et al.Error analysis on lever-arm effect based on strapdown inertial navigation system[J].Transducer and Microsystem Technologies,2012,31(3):53-55.