0 引言

煤矿安全问题是制约煤矿稳步发展的最重要原因,而矿山机械在煤矿生产运输等工程中扮演了关键角色,矿山机械的运行状态直接影响着煤矿安全。带式输送机是煤矿重要的大型运输设备,其主要功能是将煤从生产工作面运输到地面,其工作状态是否正常直接关系到煤矿的生产安全。作为带式输送机的重要传动部件,齿轮箱的运行状态决定了其可靠性和稳定性。矿用带式输送机的齿轮箱工作在煤矿井下恶劣环境下,比其他应用场合的齿轮箱发生故障的概率大很多。因此,对带式输送机齿轮箱进行故障诊断,及时了解其当前运行状态、进行故障预警并给出维护建议,对于避免煤矿安全事故具有重要意义。

目前,带式输送机故障诊断方法以润滑油分析[1]、温度监测[2]和振动监测[3]为主。齿轮箱工作时,齿轮、轴承等部件会产生振动信号,如果某部件发生故障,振动信号在时域和频域将会发生变化,对其状况进行分析即可实现不停机下的故障诊断,因此,振动监测成为了目前的研究热点。振动监测及故障诊断过程:传感器采集带式输送机齿轮箱故障振动信号后,经传输网络将信号传输至监控中心,对其进行故障特征提取,进而用特征进行建模和故障诊断,为设备提供维修和更换零部件的解决方案。然而,煤矿生产现场的带式输送机齿轮箱经常多故障并发,并且信号中包含大量的背景噪声,部分故障信号容易被淹没,如何有效地提取出有用的故障特征信息是有待解决的问题。频域分析方法在单故障诊断领域理论成熟,应用最为广泛[4-5],但对于齿轮箱的多故障混合信号,无法有效地提取特征。韩东颖等[6]同时利用时域分析和频域分析方法将改进的经验模式分解算法应用于多故障诊断,但未能完全消除端点效应。张天骐等[7]将盲源分离方法应用在多故障诊断中,但该方法要求获得信号的传感器个数要大于或等于故障源数,实际诊断中未知数量的故障源会导致传感器布置数量的增多和诊断的复杂性增大。F. A Andrade等[8]在时域上对故障信号统计特性进行了研究,认为可基于概率密度变化建模完成混合故障诊断,但该方法需对振动信号建立准确度高的统计模型。

针对以上问题,本文提出了一种基于自组织映射(Self-Organizing Map,SOM)网络的矿用带式输送机齿轮箱混合故障诊断方法。SOM网络具有无监督自学习的特点,对于外界不同输入具有不同的响应特征[9]。而带式输送机齿轮箱的多故障混合信号对称性较差且脉冲性较强,其概率密度函数常出现多峰形状,使用高斯混合分布模型对混合信号的概率密度函数建立模型的效果较优。因此,本文基于高斯混合分布模型对矿用带式输送机齿轮箱进行了多故障信号建模和参数估计,完成了特征提取,在此基础上,利用SOM网络实现矿用带式输送机齿轮箱多故障并发时的信号聚类以及故障模式识别。

1 SOM网络混合故障诊断方法

1.1 SOM网络的结构和训练方法

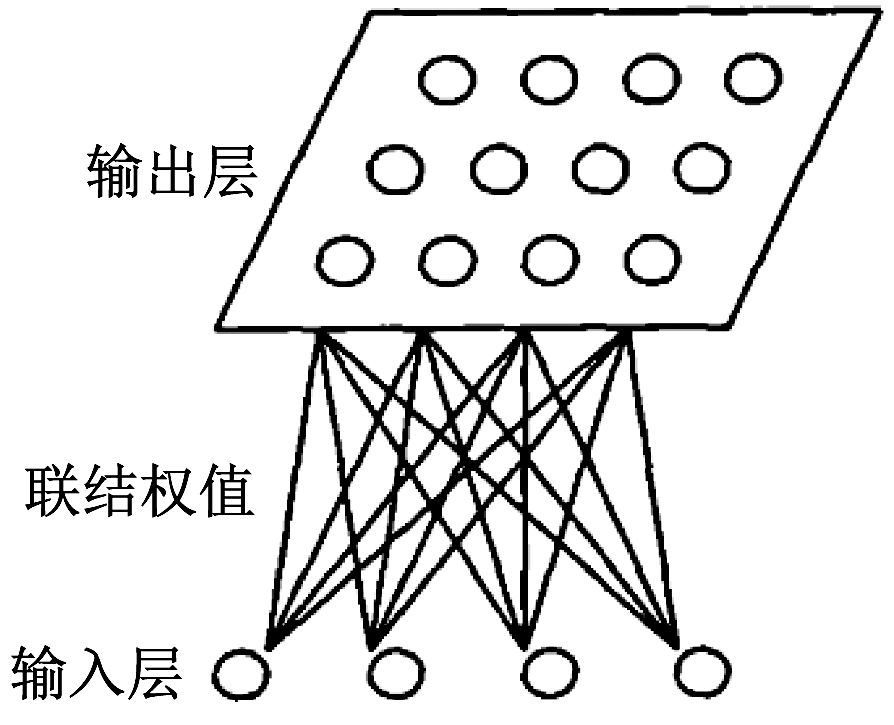

SOM网络为层次型结构,分为输入层和输出层,如图1所示。输入层接收外界信息,它的神经元个数由输入向量的个数决定,将输入模式向输出层传递;输出层负责对输入模式进行分析比较,寻找规律并聚类,输出层的节点按一定的方式排列成一个平面,不同节点表示不同聚类结果。输入层和输出层由权值联结,当输入层有外部信号输入时,输出层的某个节点就会被激活。

图1 SOM网络的典型结构

Fig.1 Typical structure of SOM network

SOM网络训练方法的具体步骤[10]如下:

步骤1:网络初始化,选择[0,1]间的随机值作为输入层神经元和输出层神经元之间的权值。

步骤2:对样本进行归一化处理,得到一维向量x=(x1,x2,…,xn)T,将其作为输入向量。

步骤3:用式(1)计算输入样本与输出节点j之间的欧几里得距离,选择欧几里得距离最小的节点j*。

(1)

式中ωij为输入层节点i和输出层节点j之间的权值。

步骤4:将节点j*和它的相邻神经元的联结权值按式(2)进行修改。

ωij(k+1)=ωij(k)+η(k)[xi(k)-ωij(k)]

(2)

式中η(k)为学习系数,0<η(k)<1,且随学习时间逐渐减小,表示神经元趋于聚类中心。

步骤5:判断是否达到预先设定的精度要求,若达到要求则结束,否则重复步骤3—步骤5。

SOM网络通过学习将故障征兆和故障间的规则隐含在权值ωij中并进行记忆,训练结束后,每个输出层的节点都只对某些输入向量兴奋,输入某个新的输入向量后便将激活对应输出层的节点,自动进入某一类别中。

1.2 SOM网络输入特征向量的提取

在使用SOM网络进行训练和故障类型识别前需获得输入层的输入特征向量,这就需要对带式输送机齿轮箱的振动信号建立数学模型。考虑到带式输送机齿轮箱的多故障混合信号对称性较差且脉冲性较强,其概率密度函数常出现多峰形状,使用高斯混合分布对混合信号的概率密度函数建立多故障模型效果较优。高斯混合分布的数学表达式为

(3)

(4)

式中:K为成分个数,决定高斯混合分布的阶数,K≥1;wk为混合权重系数,确定各成分的权重,![]() 为第k个高斯成分的分布,μk为均值向量,σk为协方差矩阵。

为第k个高斯成分的分布,μk为均值向量,σk为协方差矩阵。

从式(4)可知,高斯混合分布模型由K、wk、μk、σk这4种参数决定。最大期望算法(Expectation-Maximization Algorithm,EM)是基于极大似然估计理论的迭代求解算法,常用于机器学习算法的参数估计。本文选用EM算法来进行高斯混合分布模型的参数估计[11-12],这样便获得了SOM网络的输入特征向量。

1.3 矿用带式输送机齿轮箱多故障诊断步骤

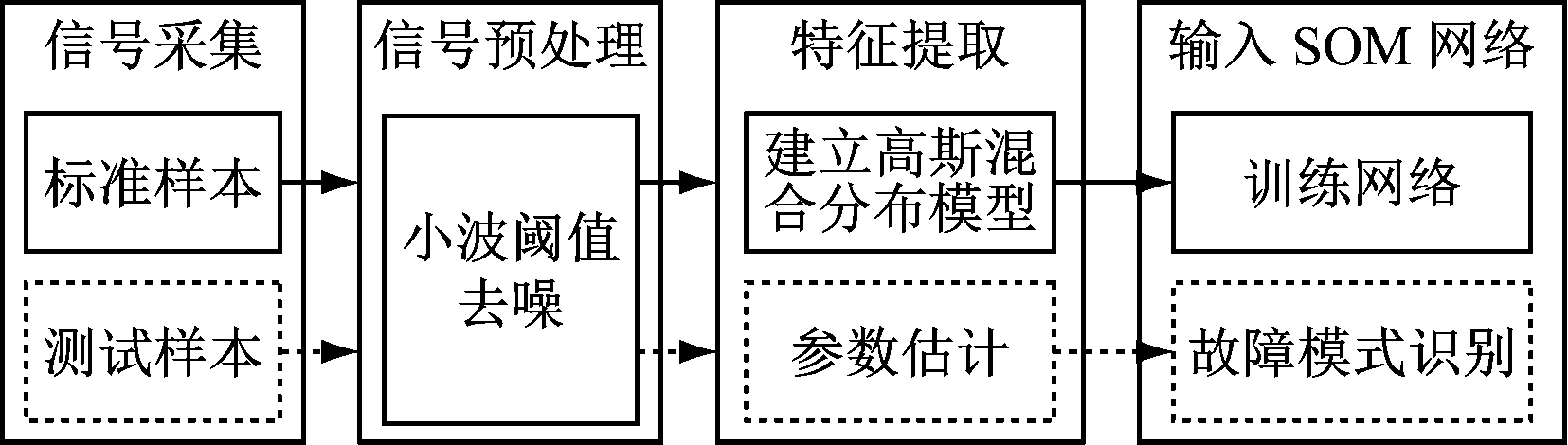

基于SOM网络的矿用带式输送机齿轮箱多故障诊断总体上可分为标准故障样本的训练学习和采集到的故障信号诊断2个阶段,具体诊断步骤如图2所示。

图2 基于SOM网络的矿用带式输送机齿轮箱多故障诊断步骤

Fig.2 Multi-fault diagnosis process of mine-used belt conveyor gearbox based on SOM network

步骤1:选取矿用带式输送机齿轮箱的标准多故障样本,并进行预处理。

步骤2:对经预处理的标准多故障样本建立高斯混合分布模型并进行参数估计,将模型参数作为标准特征向量。

步骤3:将标准特征向量输入SOM网络进行训练,训练结束后对胜出的节点标记相对应的故障类别。

步骤4:利用传感器采集矿用带式输送机齿轮箱的振动信号,作为待检测故障样本,并进行预处理。

步骤5:对经预处理的待检测样本进行高斯混合分布模型的参数估计,得到待检测特征向量。

步骤6:将待检测特征向量输入SOM网络进行故障模式识别。若输出节点在输出层的位置与某标准多故障样本的位置相同,说明待检测样本发生了相应的故障。

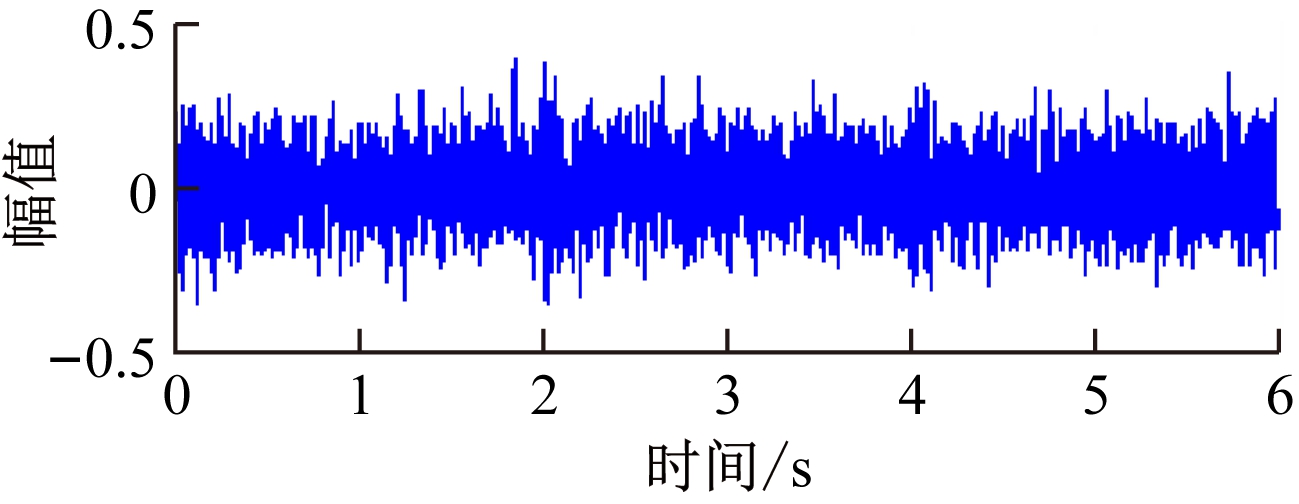

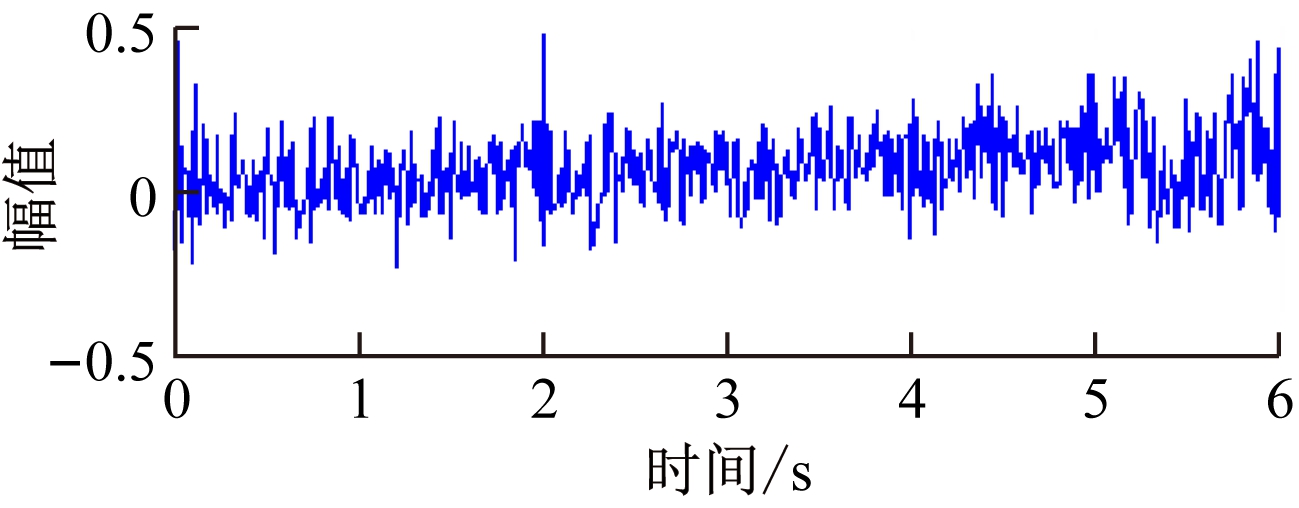

为了得到更加纯净的多故障混合信号,步骤1和步骤4中振动信号的预处理采用融入Shannon熵的小波阈值去噪方法[13],去噪前后的信号如图3所示。从图3可以看出,时域信号相对去噪前干净了,这说明信号中的很大一部分噪声成分被除去了,证明了小波阈值去噪方法的有效性。

(a) 去噪前的信号波形

(b) 去噪后的信号波形

图3 去噪前后的信号波形

Fig.3 Signal waveforms before and after denoising

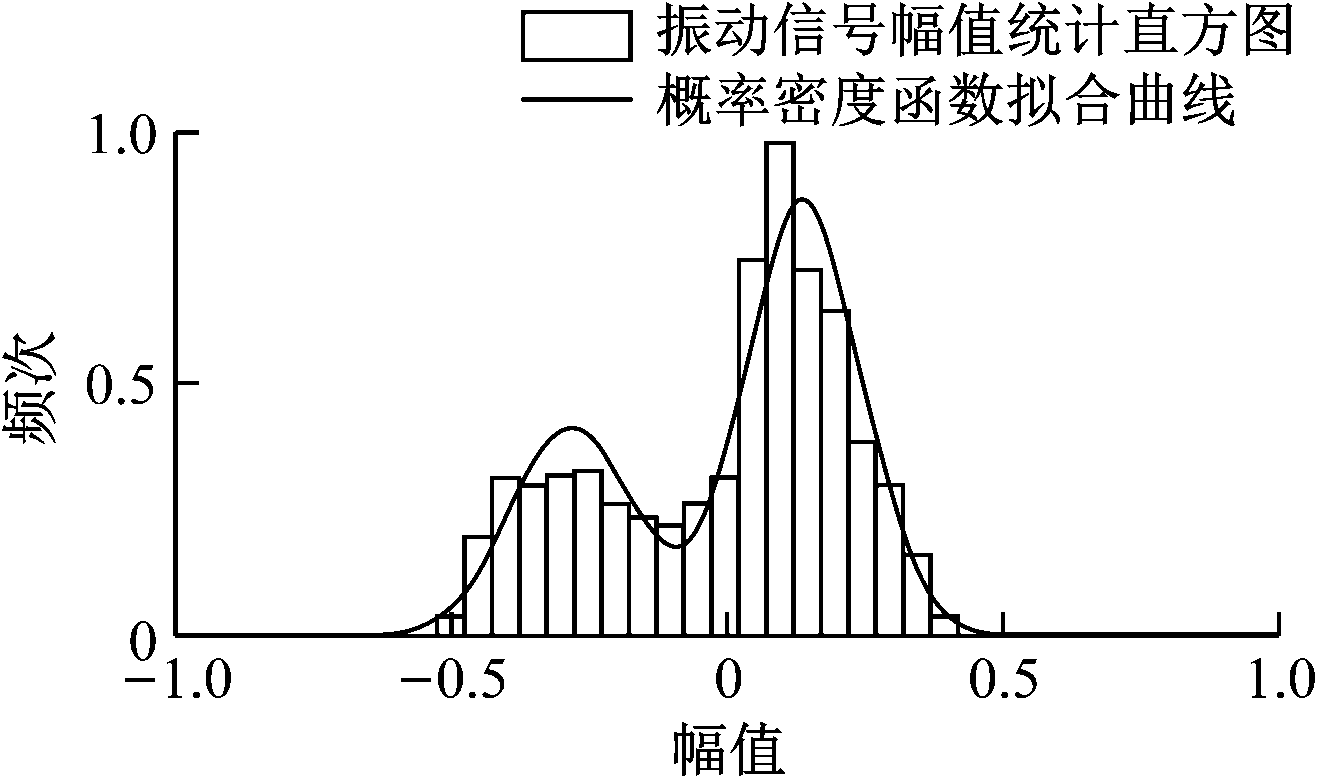

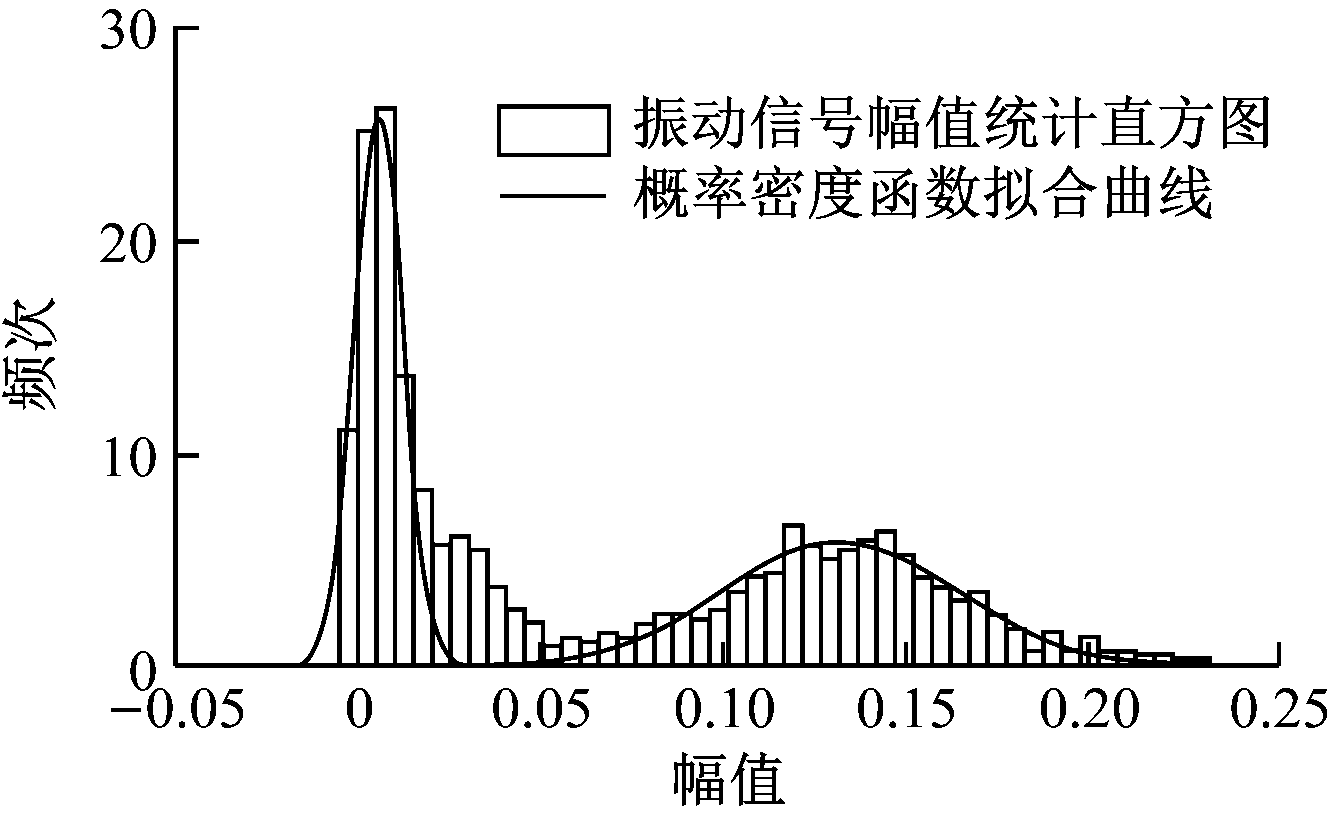

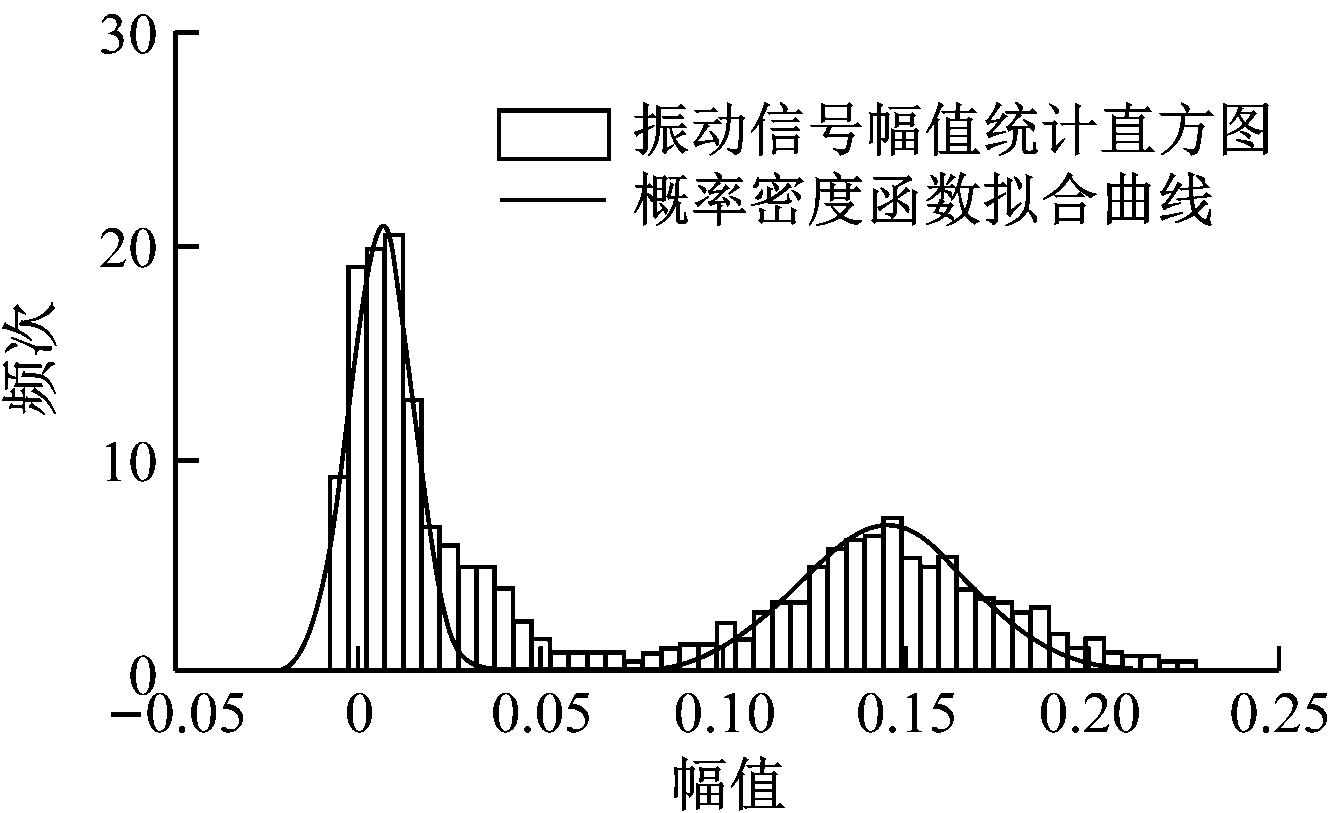

步骤2和步骤5中建立高斯混合分布模型时采用的方法是对振动信号的直方图进行概率密度拟合。以幅值作为横坐标,以各幅值的频次作为纵坐标进行统计分析可得到直方图,对其建立高斯混合分布模型进行概率密度拟合,如图4所示,即可进一步进行参数估计,得到混合故障信号的特征向量。

图4 振动信号的概率密度拟合

Fig.4 Fitting map of probability density of vibration signals

2 诊断实例和分析

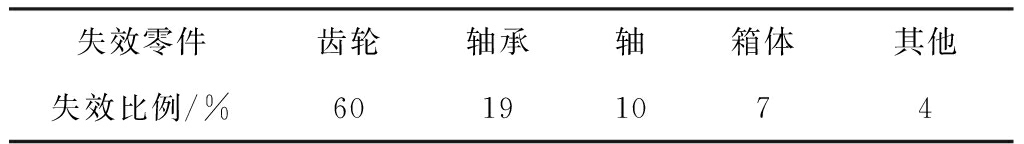

矿用带式输送机齿轮箱的故障经常发生在齿轮和轴承2种部件上,齿轮箱各零件的失效比例见表1,常见的齿轮故障主要有断齿、磨损、齿根裂纹等,轴承故障可根据位置分为外圈故障、内圈故障和滚动体故障。

表1 矿用带式输送机齿轮箱中零件失效比例

Table 1 Proportion of parts failure in mine-used belt conveyor gearbox

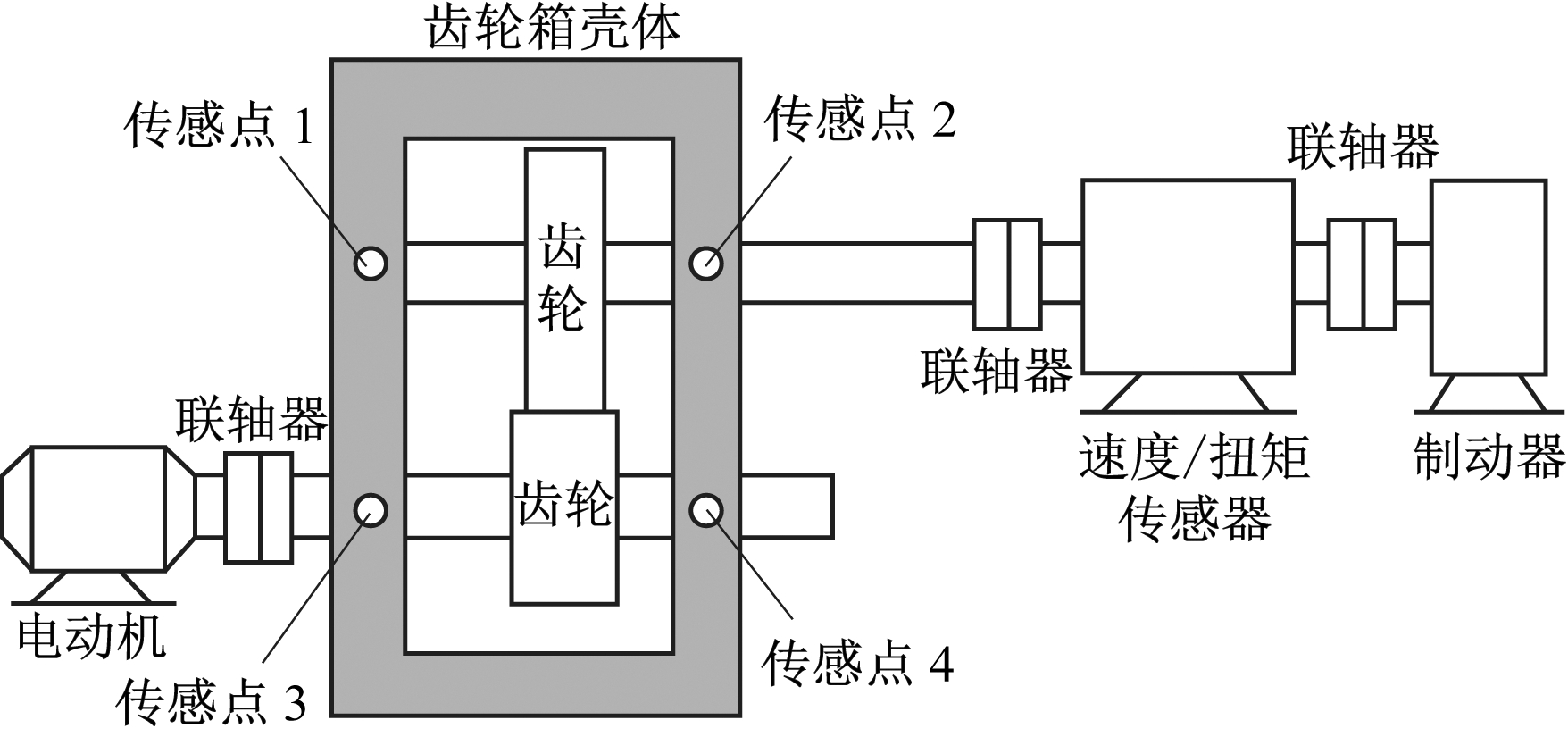

本次实验所用齿轮箱除正常齿轮和轴承外,还可提供齿面磨损、断齿、齿根裂缝3种故障齿轮和滚动体、内圈、外圈3种故障轴承。实验用齿轮箱结构如图5所示,将故障齿轮安装于中间轴,设置电动机输入转速为1 800 r/min,并在轴承座上设置4个传感点进行振动信号采集。

图5 实验用齿轮箱结构

Fig.5 Structure of experimental gearbox

为了验证诊断方法的有效性,将上述齿轮和轴承的故障相互组合得到9种齿轮箱的故障类别,并将正常工作时的振动信号作为对照组,得到10组工况。为方便描述和分析,将无故障情况记为D0,其他9种故障类别记为D1-D9。利用实验齿轮箱进行了实验,采集了10种工况下的标准故障样本用于SOM网络的训练,采集了50组待检测故障样本进行故障模式识别和诊断。

根据基于SOM网络的矿用带式输送机齿轮箱故障诊断步骤,首先对标准故障样本进行高斯混合分布模型的参数估计,获得输入特征向量。部分工况振动信号拟合结果如图6所示,其余工况有类似的结果。从图6可以看出,概率密度函数拟合曲线对振动信号幅值统计直方图拟合情况良好,高斯混合分布模型能够较准确地描述实验齿轮箱振动信号的概率密度函数。

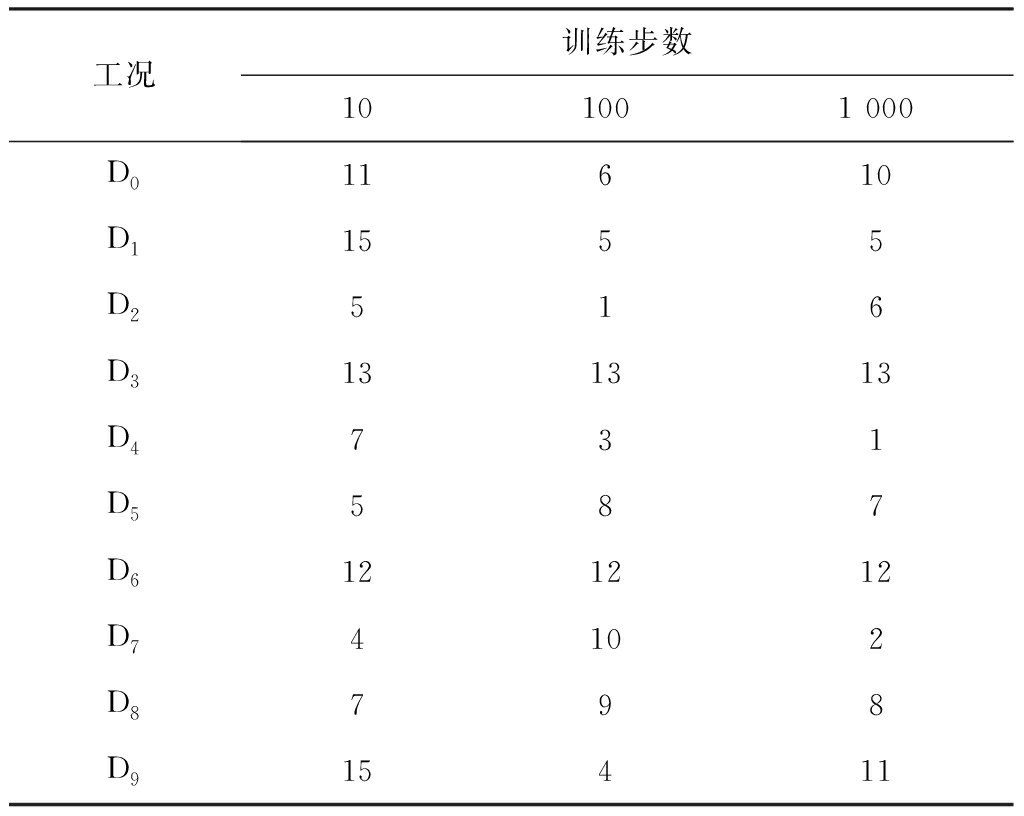

将10种标准故障样本的模型参数作为特征向量输入SOM网络,不同的训练步数所对应的训练结果见表2。表2中的数字代表15个SOM网络竞争层神经元。可以看出,在训练步数为10时,SOM网络初步对故障类别进行了分类,但无法完全区分每种故障类别,将D2与D5和D4与D8等故障类别识别为同一种工况;当训练步数增加到100时,SOM网络已能将所有的故障类别进行识别和区分;当训练步数继续增大,当增大到1 000时,识别结果和训练步数为100时相同,同样将每种工况划分为一个类别。此时聚类已收敛,再继续提高训练步数没有实际意义,SOM网络的训练过程结束。

(a) 工况D1

(b) 工况D2

图6 部分工况振动信号拟合结果

Fig.6 Fitting results of vibration signals under some working conditions

表2 不同训练步数下的SOM网络训练结果

Table 2 SOM networks training results under different training steps

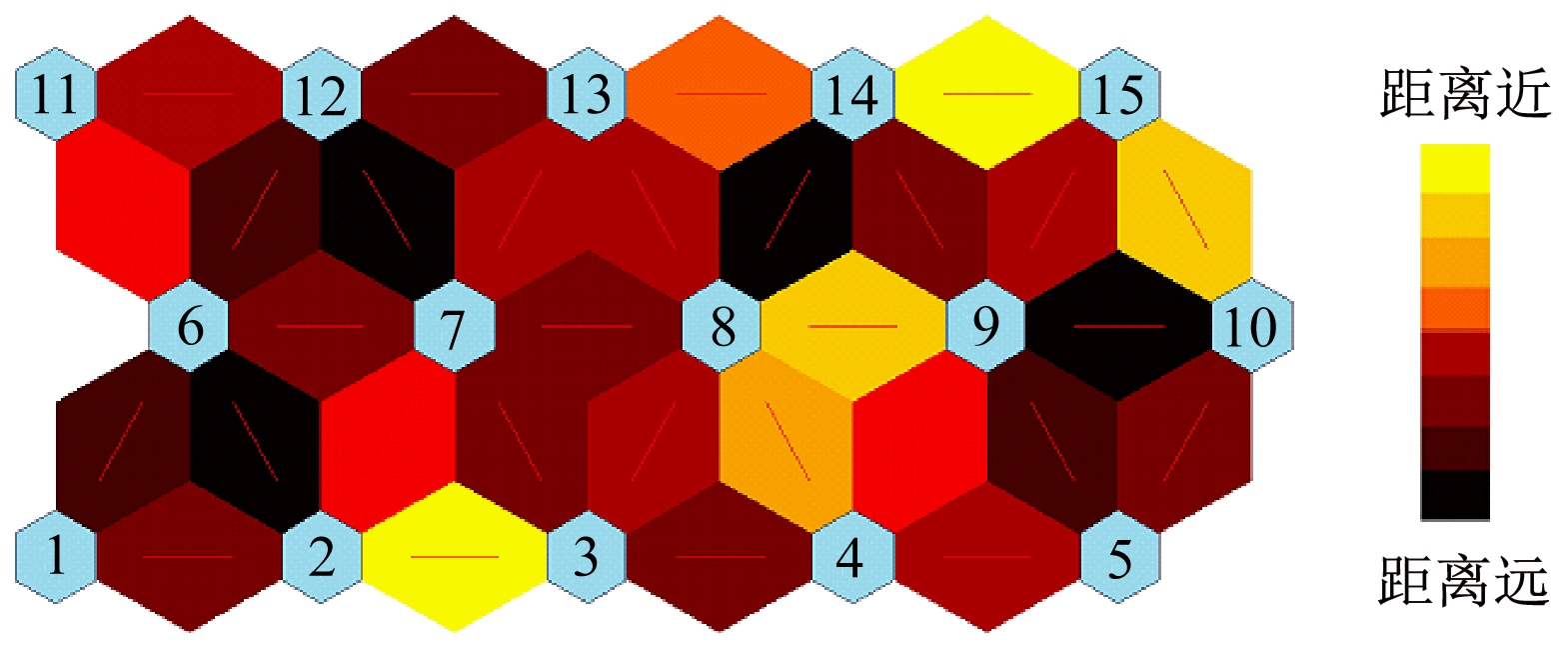

此时SOM网络竞争层神经元个数为15,纵横比为5×3,基于高斯混合分布模型的SOM网络的U矩阵图如图7所示,图中颜色的深浅代表神经元之间的距离,颜色越深表示距离越远,反之,颜色越浅表示神经元之间的距离越近,可以归为一类[14-15]。根据图7可以判断,竞争层神经元2和3,4、8和9,10、14和15之间的距离较近,可分别归为3类工况类别,其中2和3属于工况D7,4、8和9属于工况D8,10、14、15属于工况D0。

图7 基于高斯混合分布模型的SOM网络的U矩阵图

Fig.7 U matrix map of SOM network based on Gaussian mixture distribution model

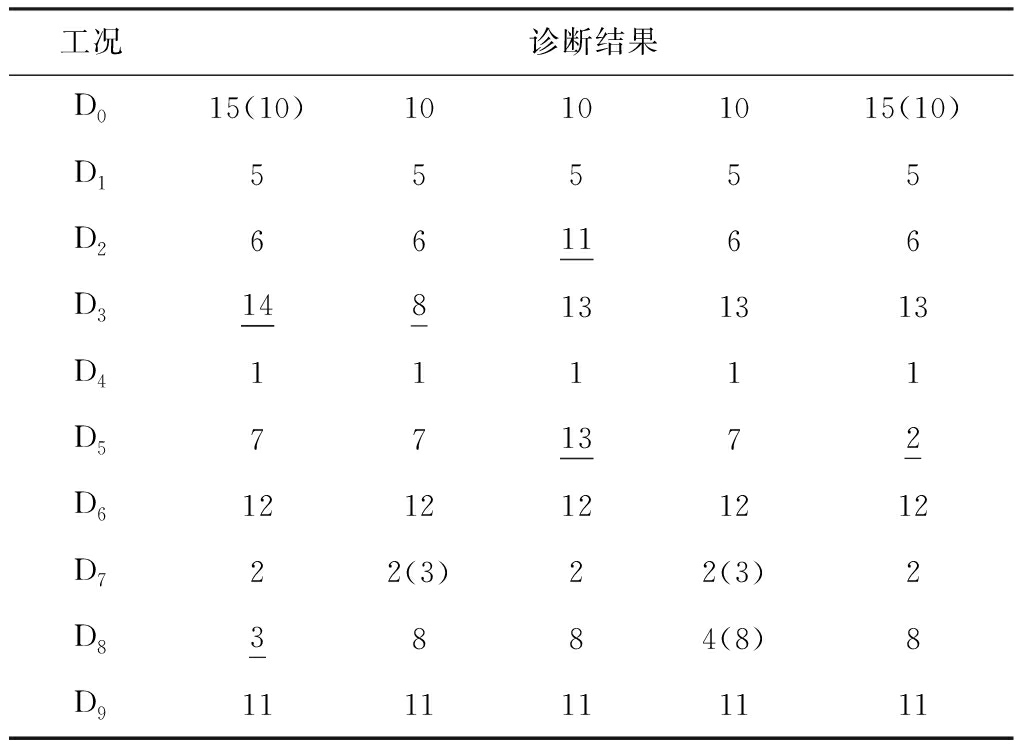

利用实验平台针对10种工况各采集5组样本,共得到50组待检测故障样本。对这些样本分别进行建模和参数估计,将提取到的输入特征向量输入到已完成训练的SOM网络,便完成了50组待检测样本的故障诊断,结果见表3。将表3与表2进行对比,将诊断错误的组别用下划线标出,可以看到,50组待检测故障样本的诊断结果中共有6组诊断结果有误,诊断准确率为88%,并且在D0、D1、D4、D6、D7和D9工况下诊断结果准确率为100%,证明了基于SOM网络的矿用带式输送机齿轮箱混合故障诊断方法的有效性。

表3 50组待检测故障样本的SOM网络诊断结果

Table 3 SOM network diagnosis results of 50 groups of tested fault samples

3 结论

(1) 提出了基于SOM网络的矿用带式输送机齿轮箱混合故障诊断方法,该方法以矿用带式输送机的齿轮箱多故障混合信号为分析对象,首先对故障信号建立高斯混合分布模型和参数估计,再利用SOM网络对不同故障类型的振动信号进行聚类和识别,从而诊断出故障类别。

(2) 为验证方法的有效性,对由实验平台采集到的多组故障信号进行了分析和诊断,诊断结果表明,该方法对齿轮箱的混合故障诊断有较高的准确率,50组待检测故障样本诊断结果的准确率为88%,在6种工况下诊断结果准确率为100%。该诊断方法为矿用带式输送机齿轮箱的故障监测和诊断提供了一种新的方法。

参考文献:

[1] 都玉辉,庞新宇,杨兆建.采煤机齿轮箱故障诊断方法[J].工矿自动化,2017,43(12):94-98.

DU Yuhui,PANG Xinyu,YANG Zhaojian.Fault diagnosis method of shear gearbox [J].Industry and Mine Automation,2017,43(12):94-99.

[2] 王长全.旋转机械温度诊断方法研究[J].机械研究与应用,2003,16(2):27-28.

WANG Changquan.Study on temperature diagnosis method of rotating machinery [J].Mechanical Research & Application,2003,16(2):27-28.

[3] 夏辉丽,郭亚男,余发军.基于稀疏分类算法的矿物传送设备故障诊断方法[J].工矿自动化,2016,42(2):43-46.

XIA Huili,GUO Yanan,YU Fajun.Fault diagnosis method of mineral transmission equipment based on sparse classification algorithm [J].Industry and Mine Automation,2016,42(2):43-46.

[4] 赵丽娟,刘晓东,李苗.齿轮故障诊断方法研究进展[J].机械强度,2016,38(5):951-956.

ZHAO Lijuan,LIU Xiaodong,LI Miao.Research progress of methods of gear fault diagnosis [J].Journal of Mechanical Strength,2016,38(5):951-956.

[5] ALLMARK M J,PRICKETT P W,FROST C,et al.Tidal steam turbine blade fault diagnosis using time-frequency analyses [C]// Eleventh European Wave and Tidal Energy Conference (EWTEC),2015:1-10.

[6] 韩东颖,李庚,时培明.基于 EMD 和分形盒维数的旋转机械耦合故障诊断方法研究[J].振动与冲击,2013,32(15):209-214.

HAN Dongying,LI Geng,SHI Peiming.Study on coupling faults of rotary machinery diagnosis method based EMD and fractal box dimension [J].Journal of Vibration and Shock,2013,32(15):209-214.

[7] 张天骐,马宝泽,强幸子,等.基于GA-AW-PSO的动态盲源分离轴承故障检测研究[J].系统仿真学报,2018,30(6):2306-2314.

ZHANG Tianqi,MA Baoze,QIANG Xingzi,et al.Dynamic blind source separation method of bearing fault diagnosis based on GA-AW-PSO[J].Journal of System Simulation,2018,30(6):2306-2314.

[8] ANDRADE F A,ESAT I I,BADI M N M.Gear condition monitoring by a new application of the Kolmogorov—Smirnov test [J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2001,215(6):653-661.

[9] GHASEMINEZHAD M H,KARAMI A.A novel self-organizing map (SOM) neural network for discrete groups of data clustering[J].Applied Soft Computing,2011,11(4):3771-3778.

[10] KOHONEN T.Essentials of the self-organizing map [J].Neural Networks,2013,37(1):52-65.

[11] WATANABE H,MURAMATSU S,KIKUCHI H.Interval calculation of EM algorithm for GMM parameter estimation [C]//Proceedings of IEEE International Symposium on Circuits and Systems,2010:2686-2689.

[12] 郝玉梅.利用EM算法估计寿命模型中的参数[J].电子科技,2016,29(8):68-69.

HAO Yumei.Parameters for the lifetime estimating model by EM algorithm[J].Electronic Science and Technology,2016,29(8):68-69.

[13] YU Gang,LI Changning,ZHANG Jianfeng.A new statistical modeling and detection method for rolling element bearing faults based on alpha-stable distribution [J].Mechanical Systems and Signal Processing,2013,41(1-2):155-175.

[14] REN Jihong,CHEN Jiangcheng,WANG Nan.Visual analysis of SOM network in fault diagnosis[J].Physics Procedia,2011,22(11):333-338.

[15] LOETSCH J,ULTSCH A.A machine-learned computational functional genomics-based approach to drug classification[J].European Journal of Clinical Pharmacology,2016,72(12):1449-1461.