0 引言

由于行星减速机构具有较大减速比,且能够传递较大扭矩,其在采煤机截割部传动系统中的应用较多。在动力传递过程中,滚筒截割时受到的交变冲击载荷使得行星机构承受较大负载,过大负载极易造成行星减速器损坏,影响煤矿高效安全生产[1-2]。

为提高行星减速器可靠性,许多学者开展了相关的研究,如文献[3]基于ADAMS软件对采煤机多体系统进行动态特性仿真,得到了牵引部行星架及行星轴应力分布,并开发出一种对齿轮强度进行校核的软件。文献[4]建立了采煤机行星减速器太阳轮受力模型,利用Matlab对太阳轮累积损伤和疲劳寿命进行分析。文献[5]对采煤机截割部行星架工作时的负载进行计算,利用ANSYS对行星架应力及变形进行分析,并根据分析结果对行星架结构进行优化设计。上述研究多以关键结构件应力分析为主,对不同因素影响下行星减速器可靠性的分析较少。

本文以MG400/951-WD采煤机为研究对象,在应用该型采煤机的某煤矿中具有典型代表性的煤层取样,测定煤样性质,根据测定结果计算出滚筒受到的冲击;将载荷作为外部激励施加给采煤机截割部多体模型并进行仿真;建立相关材料的应力-可靠度隶属函数,根据正交试验获取不同因素影响下行星减速器的可靠度信息。研究结果可为采煤机行星减速器工作可靠性的提高及其评价提供参考。

1 煤岩性质测定及滚筒载荷计算

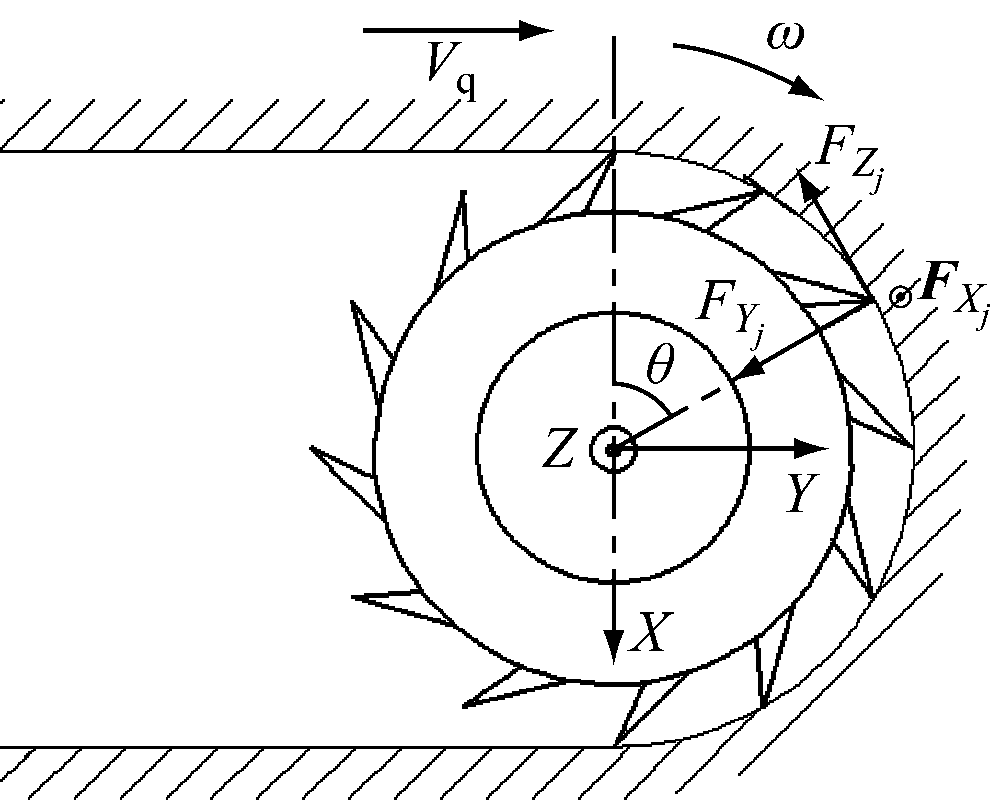

滚筒上与煤岩接触的某一截齿j受到的截割阻力FZj、牵引阻力FYj及侧向力FXj[6-7]如图1所示,其中Vq为采煤机牵引速度,ω为滚筒角速度。

截割阻力FZj计算公式为

图1 截齿受力

Fig.1 Force diagram of pick

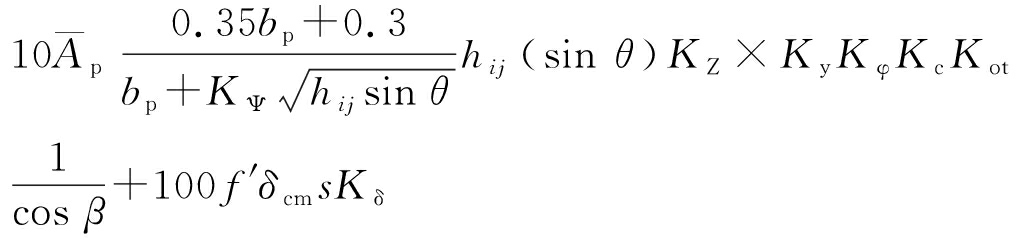

FZj=

(1)

式中:![]() 为非地压影响区煤层截割阻抗平均值,kN/m;bp为截齿工作部分计算宽度,cm;KΨ为脆性系数;hij为第i条截线上截齿j的切削厚度,mm;θ为截齿所处位置偏离X轴的角度,(°);KZ为外露自由表面系数;Ky为截角影响系数;Kφ为前刃面形状影响系数;Kc为排列方式系数;Kot为地压影响系数;β为截齿与牵引方向之间的偏转角,(°);f′为截割阻抗系数;δcm为煤的单向抗压强度,MPa;s为截齿磨损面投影面积,m2;Kδ为矿体应力状态体积系数。

为非地压影响区煤层截割阻抗平均值,kN/m;bp为截齿工作部分计算宽度,cm;KΨ为脆性系数;hij为第i条截线上截齿j的切削厚度,mm;θ为截齿所处位置偏离X轴的角度,(°);KZ为外露自由表面系数;Ky为截角影响系数;Kφ为前刃面形状影响系数;Kc为排列方式系数;Kot为地压影响系数;β为截齿与牵引方向之间的偏转角,(°);f′为截割阻抗系数;δcm为煤的单向抗压强度,MPa;s为截齿磨损面投影面积,m2;Kδ为矿体应力状态体积系数。

切削厚度hij计算公式为

hij=100Vqsin(2πnt/60+αij)/(min)

(2)

式中:n为滚筒转速,r/min;t为滚筒工作时间,s;αij为第i条截线上截齿j的圆心角,(°);mi为第i条截线的截齿数。

牵引阻力FYj计算公式为

FYj=(0.5~0.7)FZj

(3)

侧向力FXj计算公式为

FXj=(0.1~0.2)FZj

(4)

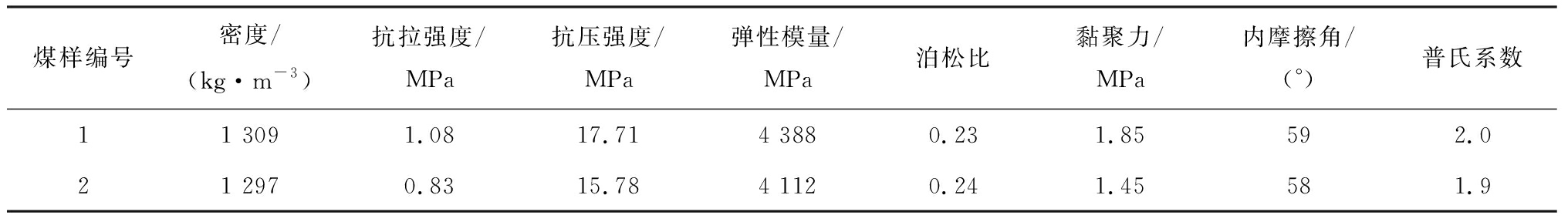

为使滚筒所受载荷更符合实际工况,对应用该型采煤机的某煤矿中具有典型代表性的煤层取样并进行机械性质测定,取两煤样测试结果平均值作为煤样性质参数,结果见表1。

表1 煤样机械性质测定结果

Table 1 Determination results of mechanical properties of coal samples

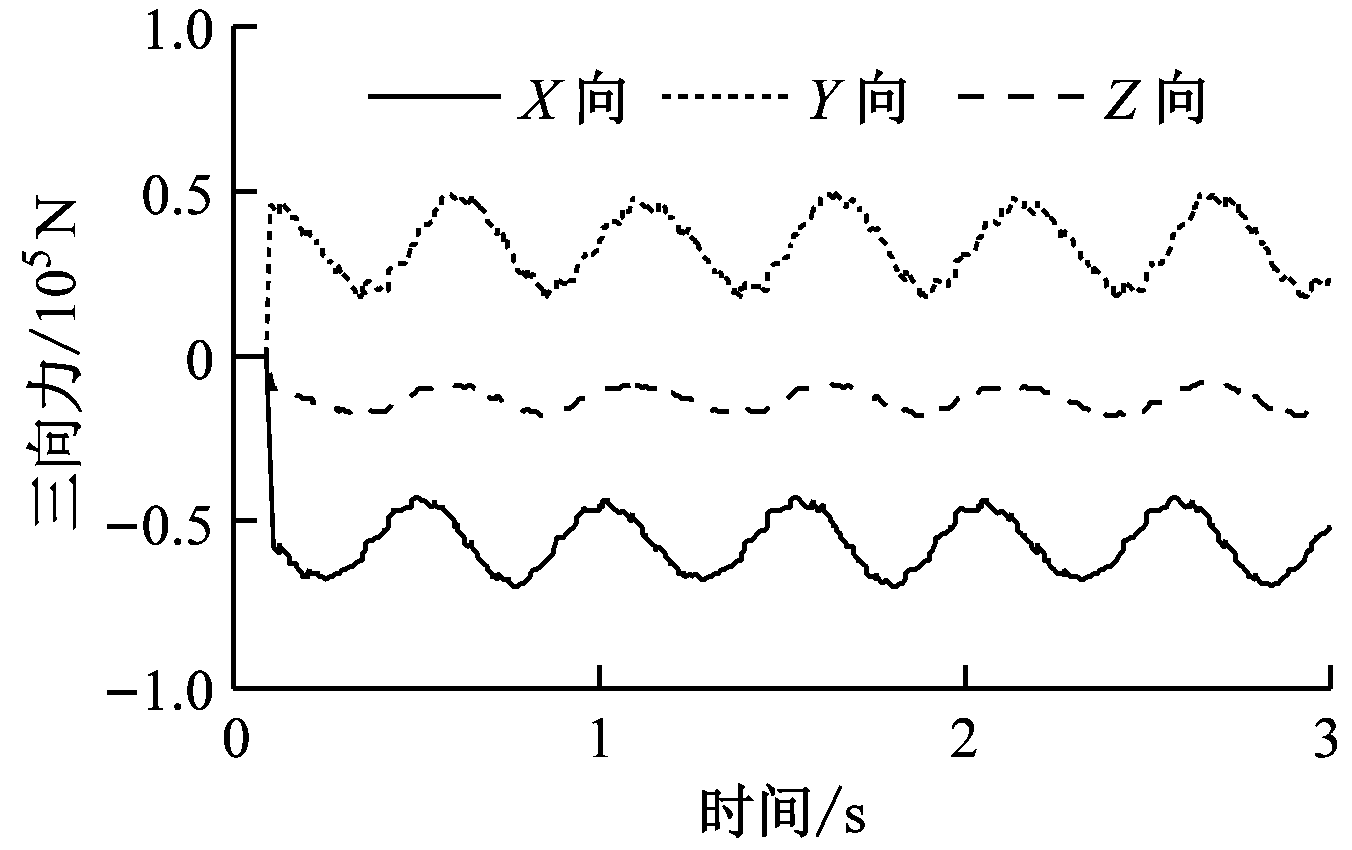

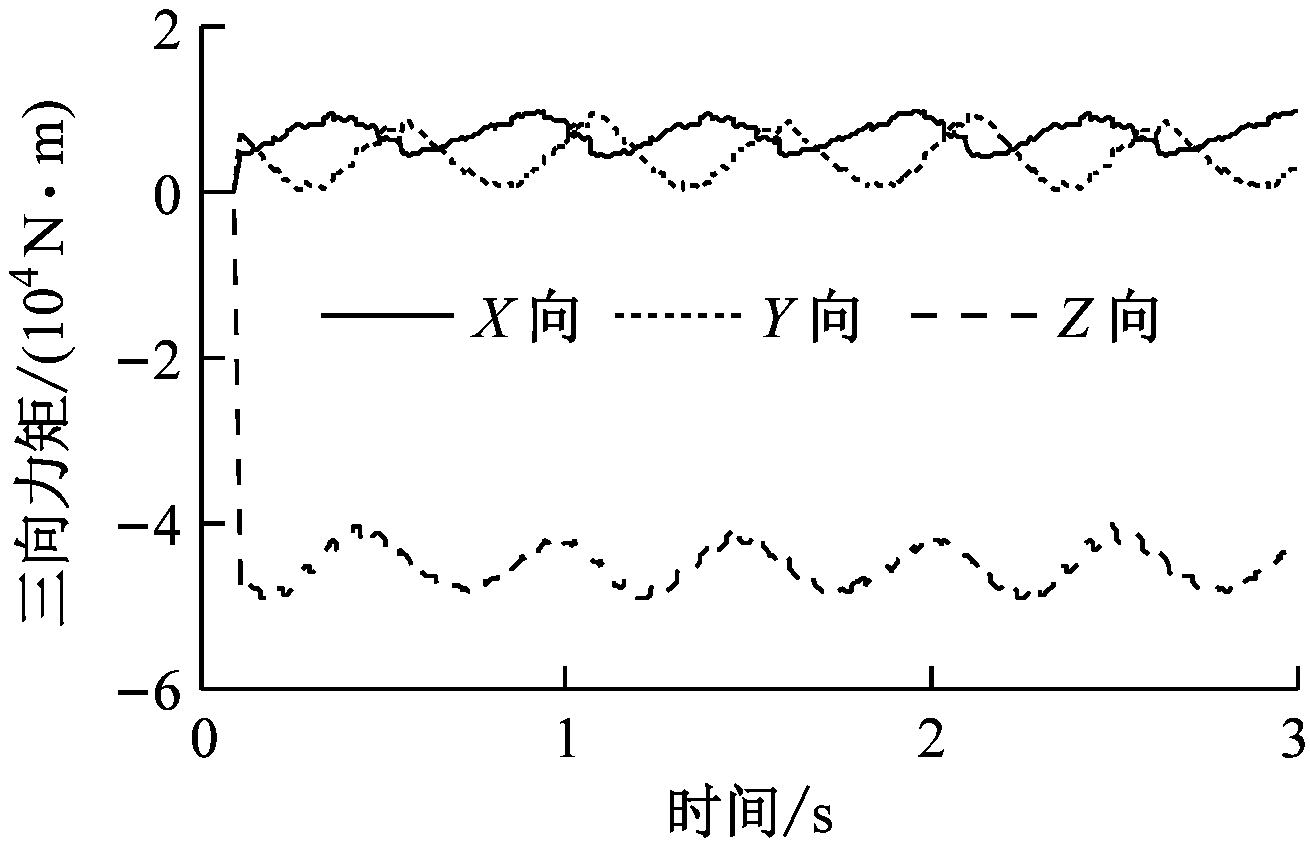

设采煤机牵引速度为5 m/min,滚筒转速为58 r/min,滚筒截煤厚度为其直径1 150 mm,利用Matlab编程计算出滚筒所受载荷,如图2所示。

(a) 三向力

(b) 三向力矩

图2 采煤机滚筒所受载荷

Fig.2 Load on shearer drum

2 行星减速器可靠性正交试验设计

2.1 行星减速器可靠性分析

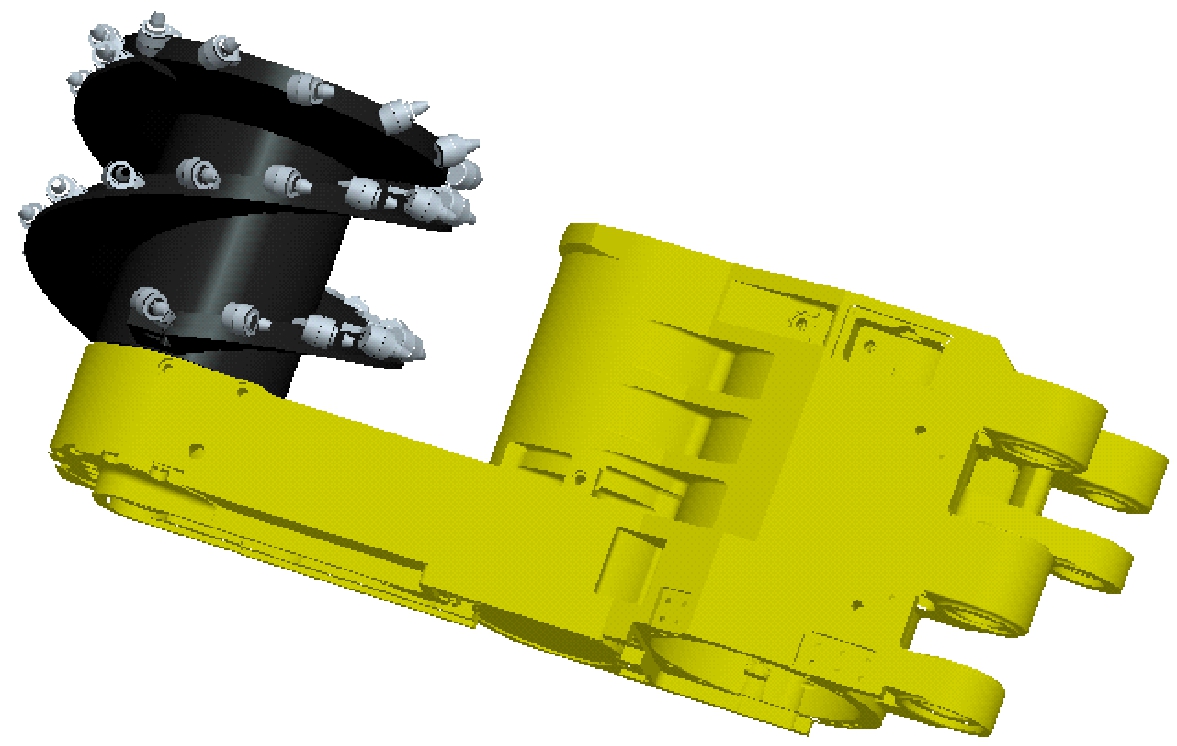

基于PRO/E、ANSYS和ADAMS等软件构建协同仿真平台[8],对行星架及行星轴进行柔性化处理,同时结合采煤机结构拓扑关系,建立采煤机截割部刚柔耦合模型,如图3所示。

图3 采煤机截割部刚柔耦合模型

Fig.3 Rigid flexible coupling model of shearer cutting unit

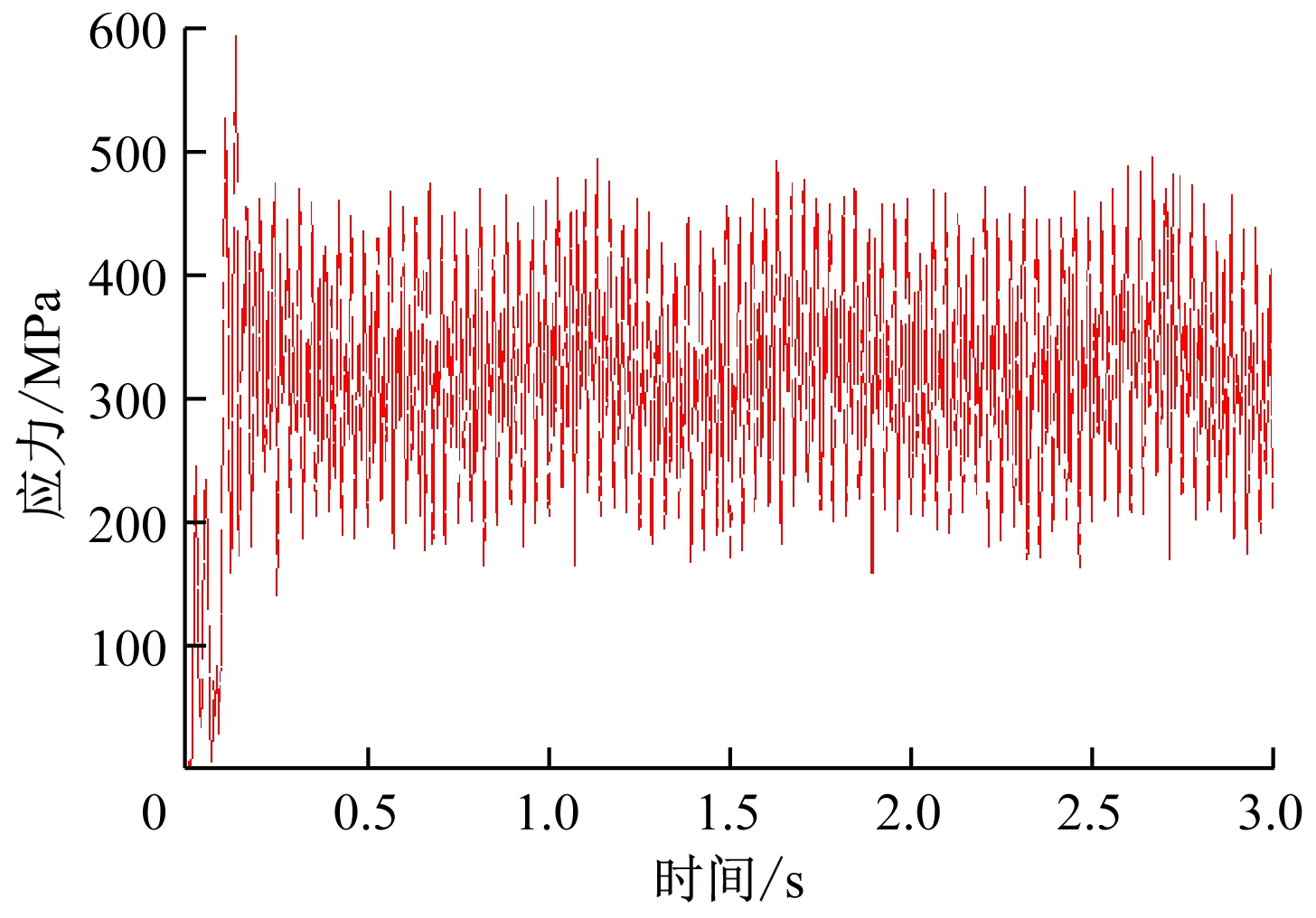

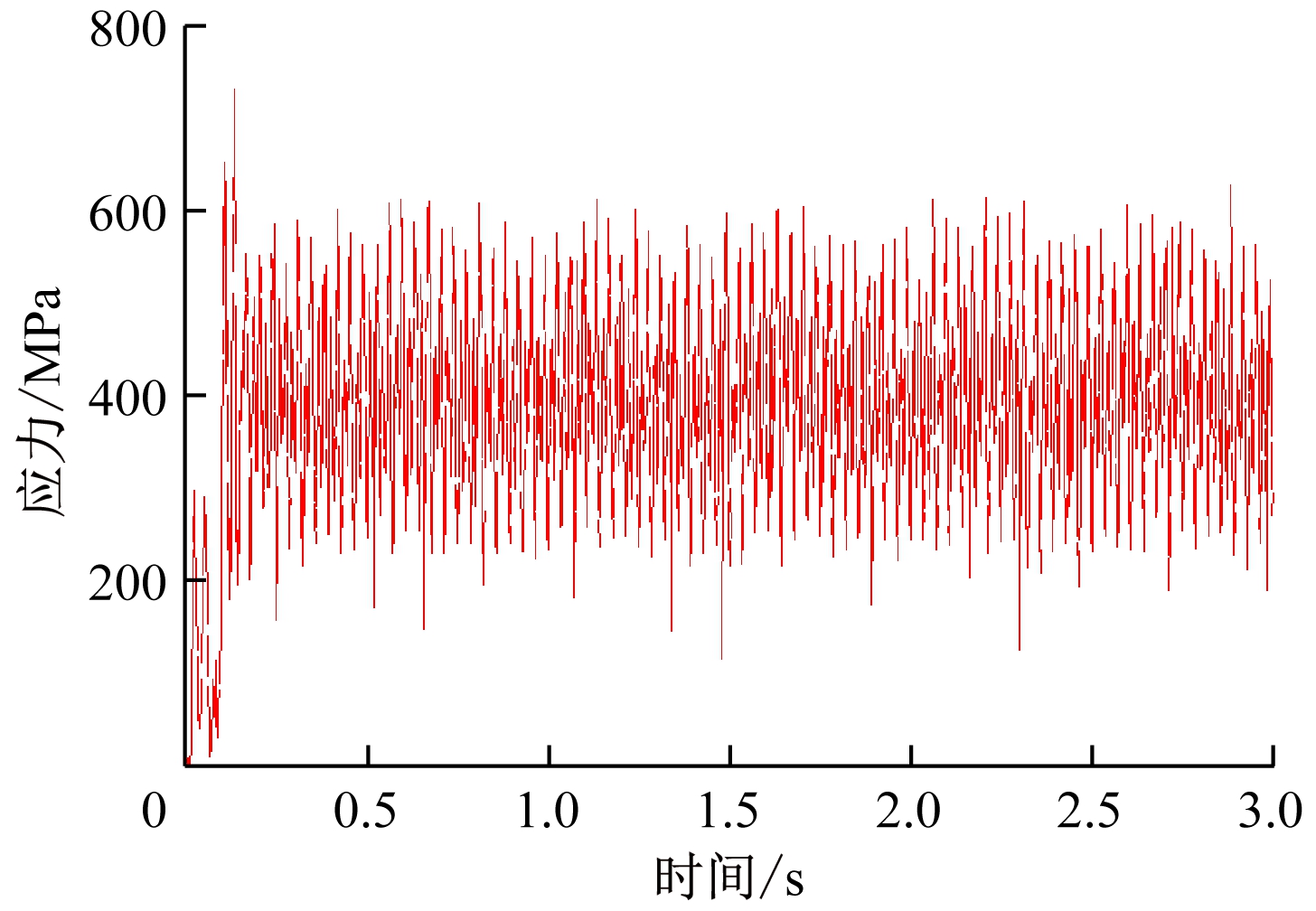

将计算得到的外部载荷施加到滚筒质心后进行动力学仿真,得到采煤机工作时截割部行星架及行星轴的最值节点应力曲线,如图4所示,其中行星架和行星轴最大应力值分别为593.755 7 MPa和731.254 MPa,平均值分别为317.253 1 MPa和431.254 MPa。

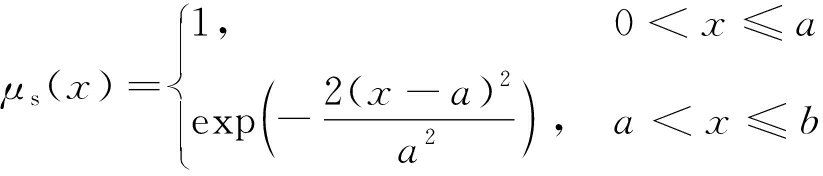

根据零件材料的许用应力,可通过式(5)所示的高斯型隶属度函数表示零部件应力与可靠度之间的映射关系[9]:

Ds=

(5)

式中:Ds为可靠度;μs(x)为隶属度函数;x为零部件应力值;a,b分别为对应零件的许用应力及屈服极限。

(a) 行星架最值节点应力曲线

(b) 行星轴最值节点应力曲线

图4 行星架和行星轴应力仿真结果

Fig.4 Stress simulation results of planet carrier and planet shaft

行星架材料为ZG35CrMnSi,其屈服极限为1 175 MPa;行星轴材料为40CrMnMo,其屈服极限为785 MPa。根据行星架和行星轴的安全系数得到其许用应力分别为470 MPa和560.7 MPa,计算出其可靠度分别为0.872 0和0.829 9。

2.2 正交试验设计

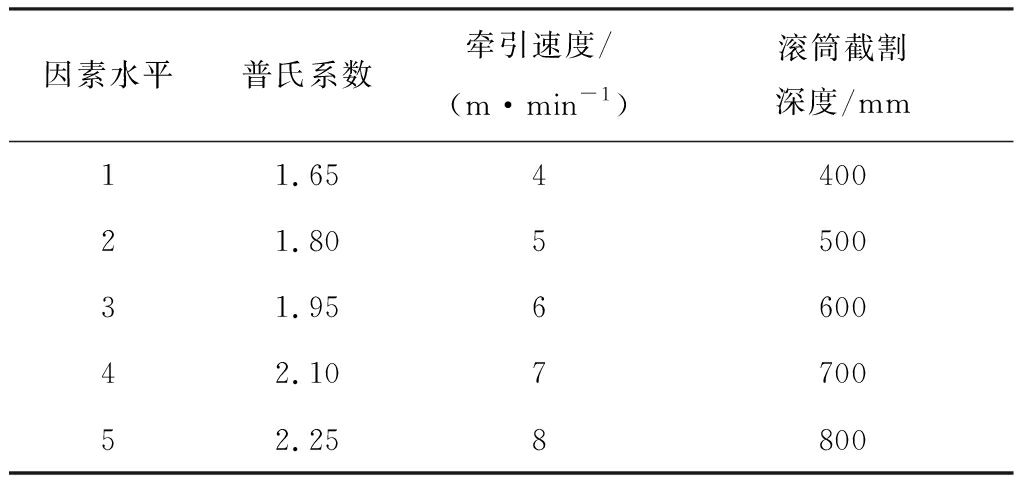

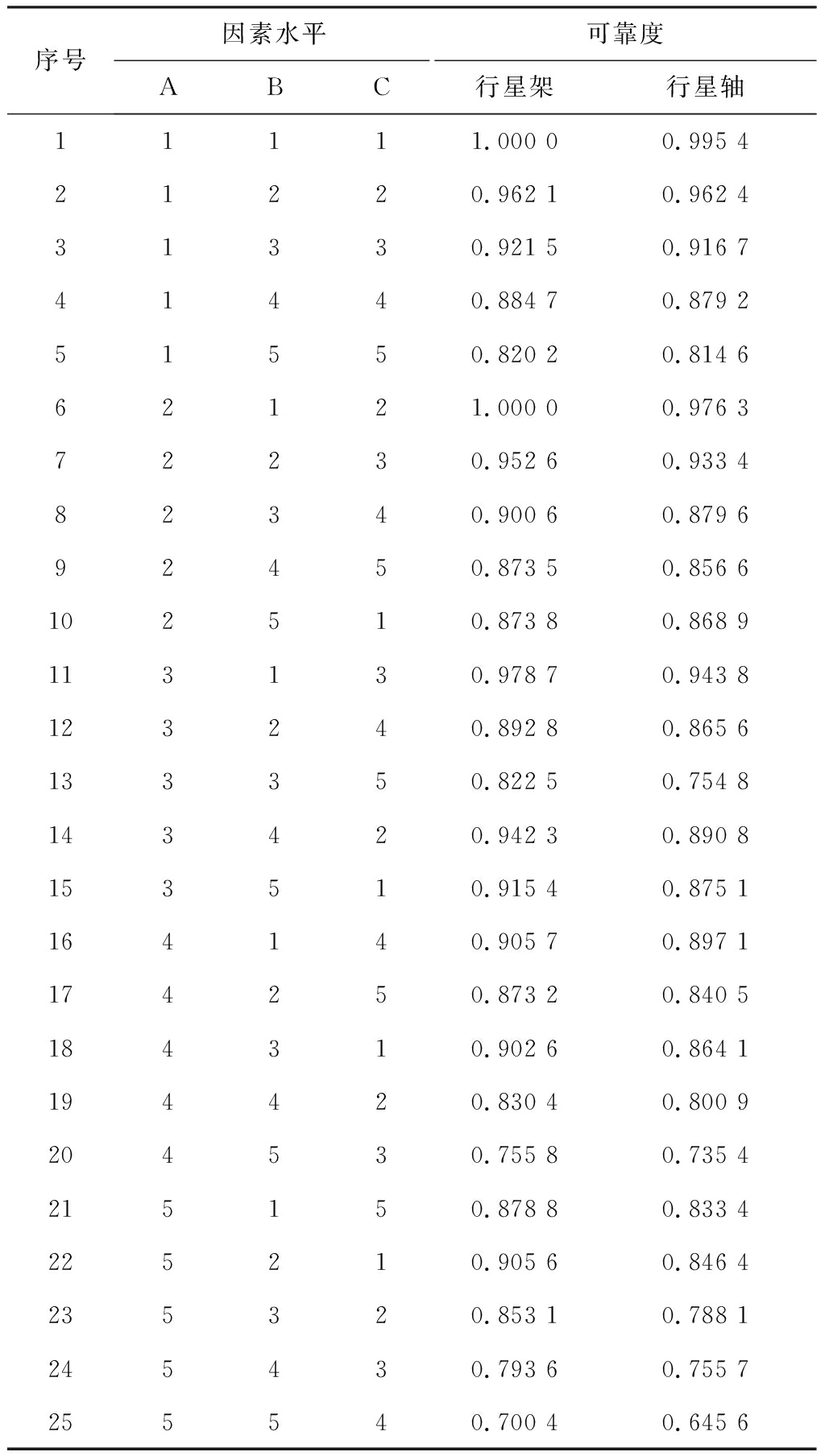

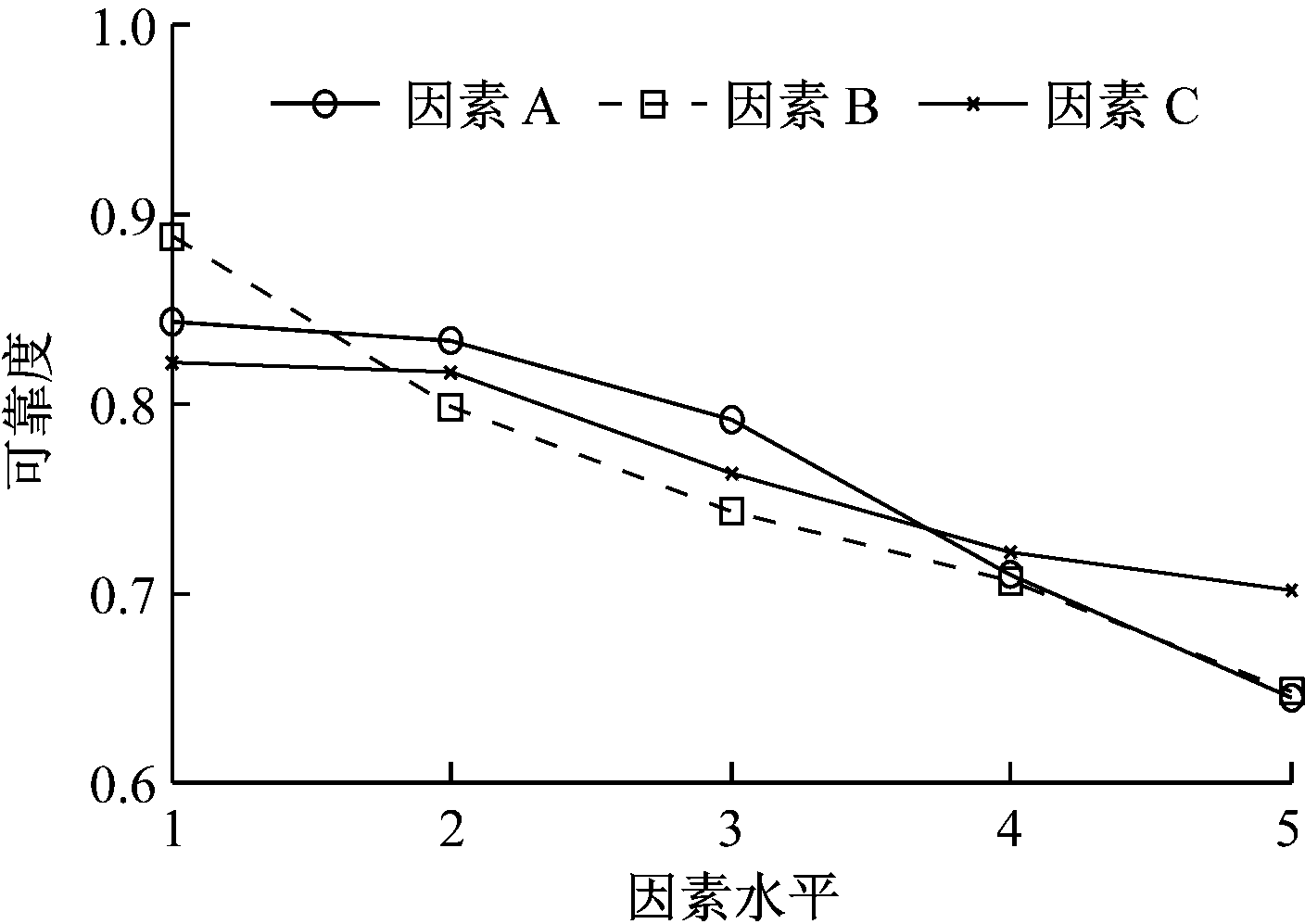

煤层的普氏系数、采煤机的牵引速度及螺旋滚筒截割深度这3个因素对截割部行星减速器可靠性的影响较大,分别记为因素A、因素B、因素C。为研究上述3个因素对行星减速器可靠性的影响,采用正交试验方法挑选具有代表性的工况来设计仿真方案,这样不仅能研究多因素对行星减速器可靠性的影响,而且可通过有限的试验获取较精确的结果[10]。对普氏系数、采煤机的牵引速度及螺旋滚筒截割深度选取5个因素水平,见表2。进行正交试验,得到行星架和行星轴可靠度数据,见表3。可靠度为1表示永久可靠,可靠度越小说明可靠性越低。

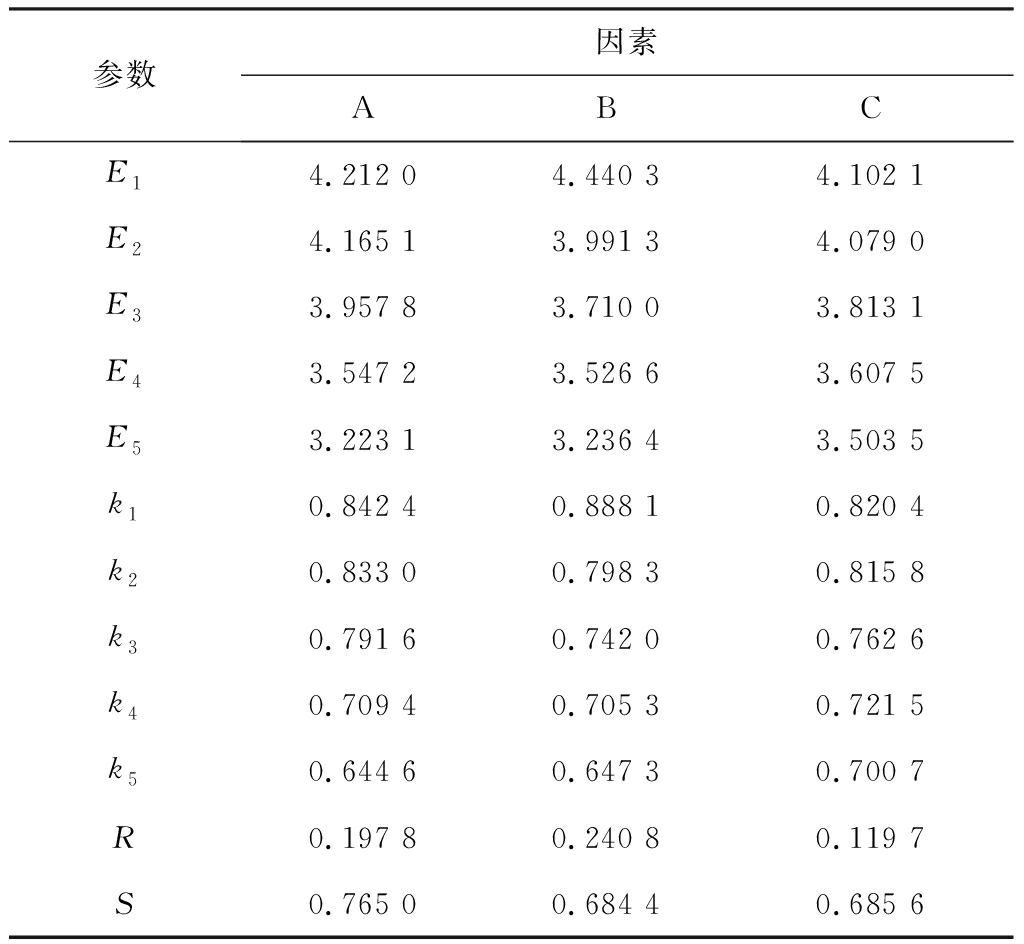

对行星架和行星轴可靠度数据进行处理[11],得到不同因素水平下的行星减速器可靠度之和E1—E5、均值k1—k5、极差R及均方值S,见表4。根据极差可以得出不同因素水平下行星减速器可靠度的变异量,根据均方值可以判断出不同因素对行星减速器可靠度的影响。由表4数据可知,R(B)>R(A) >R(C),S(B)>S(A)>S(C),即采煤机牵引速度对行星减速器可靠性的影响最大,其次是煤的普氏系数,截割深度对行星减速器可靠性的影响最小。

表2 正交试验因素水平

Table 2 Factors of orthogonal experiment

表3 行星架和行星轴可靠度数据

Table 3 Reliability data of planet carrier and planet shaft

以各因素水平为横坐标、行星减速器可靠度均值为纵坐标,用 Matlab 软件绘制不同因素水平下的可靠度变化规律,如图5所示。从图5可见,随着各因素水平增大,行星减速器可靠度呈现降低趋势。随着煤的普氏系数增大,行星减速器可靠度降低的幅度增大,且可靠度降低趋势愈加明显;随着牵引速度和截割深度增大,行星减速器可靠度降低的幅度趋于平缓。

表4 试验数据分析结果

Table 4 Analysis results of test data

图5 不同因素水平下的可靠度变化规律

Fig.5 Variation of reliability under different factors

2.3 工业性试验

根据仿真结果对行星架及行星轴中应力集中位置进行适当处理,以提高其可靠性。根据正交试验获取的行星减速器可靠度变化规律,可对采煤机工作参数进行相应调整。由于截割深度对行星减速器的影响最小,当截割性质较“软”煤层时,为保证采煤机生产效率,可采用大截深、高牵引速度进行截割作业;当截割较“硬”煤层时,为保证行星减速器可靠性,可采用低速截割、小截深的方式。

根据上述分析结果,设置MG400/951-WD采煤机牵引速度为8 m/min,截割深度为800 mm,进行工业性试验。对采煤机工作状态的长期跟踪结果表明,该采煤机能够平稳地进行截割作业,行星减速器没有出现故障或损坏。

3 结论

(1) 通过仿真得到了MG400/951-WD采煤机截割部行星架和行星轴在截割过程中的最大应力。通过高斯型隶属度函数构建零部件应力与可靠度之间的映射关系,获取相应结构件的可靠度信息。

(2) 基于正交试验分析了煤的普氏系数、采煤机牵引速度及滚筒截割深度对行星减速器可靠度的影响规律及显著性程度,其中采煤机牵引速度对行星减速器可靠性的影响最大,其次是煤的普氏系数,截割深度对行星减速器可靠性的影响最小。

(3) 随着煤的普氏系数增大,行星减速器可靠度降低的幅度增大,且可靠度降低趋势愈加明显;随着牵引速度和截割深度的增加,行星减速器可靠度降低的幅度趋于平缓。根据上述行星减速器可靠性变化规律,对采煤机截割中相关参数进行合理选取,能够有效提高行星减速器的工作可靠性。

参考文献:

[1] 赵丽娟,田震,刘旭南,等.薄煤层采煤机滚筒载荷特性仿真分析[J].系统仿真学报,2015,27(12):3102-3108.

ZHAO Lijuan,TIAN Zhen,LIU Xunan,et al.Simulation analysis of load characteristic of thin seam shearer drum[J].Journal of System Simulation,2015,27(12):3102-3108.

[2] 毛君,张瑜,张坤,等.采煤机截割部传动系统的非线性动力学建模及仿真[J].中国机械工程,2017,28(1):27-34.

MAO Jun,ZHANG Yu,ZHANG Kun,et al.Nonlinear dynamics modeling and simulation of shearer cutting unit transmission system[J].China Mechanical Engineering,2017,28(1):27-34.

[3] 刘旭南,赵丽娟,高猛,等.基于强度理论及虚拟仿真相结合的行星减速机构可靠性分析[J].中国安全生产科学技术,2016,12(2):33-38.

LIU Xunan,ZHAO Lijuan,GAO Meng,et al.Reliability analysis on planetary reduction mechanism based on combination of strength theory and virtual simulation[J].Journal of Safety Science and Technology,2016,12(2):33-38.

[4] 毛君,郭建峰,陈洪月.采煤机行星减速器太阳轮的受力及疲劳寿命分析[J].机械传动,2015,39(11):124-127.

MAO Jun,GUO Jianfeng,CHEN Hongyue,et al.Analysis of forces and fatigue life of the sun wheel in shearer planetary reducer[J].Journal of Mechanical Transmission,2015,39(11):124-127.

[5] 崔大文,郭冬梅,赵丽娟.采煤机截割部行星架的可靠性分析及优化设计[J].世界科技研究与发展,2011,33(1):68-72.

CUI Dawen, GUO Dongmei, ZHAO Lijuan.Reliability analysis and optimum design on planet carrier in shearer 's cutting part[J]. World Sci-Tech R & D,2011,33(1):68-72.

[6] 赵丽娟,田震.采煤机截割部工作稳定性研究[J].机械传动,2012,36(7):14-16.

ZHAO Lijuan,TIAN Zhen.Study of the stability of shearer cutting unit[J].Journal of Mechanical Transmission,2012,36(7):14-16.

[7] 刘晋霞,马超,曾庆良,等.镐型截齿截割煤岩过程的截割力研究[J].煤炭学报,2017,42(5):1325-1330.

LIU Jinxia,MA Chao,ZENG Qingliang,et al.Research on cutting force of conical pick in cutting coal process[J].Journal of China Coal Society,2017,42(5):1325-1330.

[8] 谢嘉成,杨兆建,王学文,等.采掘运装备虚拟装配与仿真系统设计及关键技术研究[J].系统仿真学报,2015,27(4):794-802.

XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al.Design and key technologies of virtual assembly and simulation of mining, driving and transporting equipment system[J].Journal of System Simulation,2015,27(4):794-802.

[9] 王正,王增全.基于应力-强度干涉的车用发动机机械零部件B10寿命计算方法[J].机械工程学报,2014,50(16):47-53.

WANG Zheng,WANG Zengquan. Method for calculating the B10 reliable life of mechanical components of vehicle engine based on the stress-strength interference[J].Journal of Mechanical Engineering,2014,50(16):47-53.

[10] 邓聪颖,殷国富,方辉,等.基于正交试验的机床结合部动刚度优化配置[J].机械工程学报,2015,51(19):146-153.

DENG Congying,YIN Guofu,FANG Hui,et al.Optimal configuration of dynamic stiffness of machine tool joints based on orthogonal experiment[J].Journal of Mechanical Engineering,2015,51(19):146-153.

[11] 张禄,纪威,周炜,等.汽车零部件时变可靠性及其灵敏度分析[J].公路交通科技,2015,32(10):146-152.

ZHANG Lu,JI Wei,ZHOU Wei,et al.Analysis of time-dependent reliability and its sensitivity of vehicle components[J].Journal of Highway and Transportation Research and Development,2015,32(10):146-152.