0 引言

带式输送机目前正在朝着长距离、高带速和大运量等方向发展[1]。由于材料的限制,输送带所能承受的最大张力不可能无限增加,所以,头部单独驱动不能满足长距离带式输送机的需求,必须在带式输送机的尾部、中部等适当位置添加驱动。然而多点驱动面临的技术难题在于如何保证各个驱动之间的功率平衡和输送带的速度稳定。

文献[2]运用电流控制调节法来实现功率平衡,通过检测各驱动电动机的电流来调节相应的液黏装置,从而改变电动机的输出功率,使得各电动机的功率趋于平衡。文献[3-6]通过控制液体黏性传动装置来实现各电动机之间的功率平衡。文献[7-9]采用CST软启动装置实现了带式输送机的平稳启动。文献[10-11]设计了带式输送机单点驱动变频控制系统,实现了对电动机转速、转矩和电流等的控制。文献[12-14]设计了带式输送机多电动机驱动变频控制系统,实现了多电动机之间的功率平衡。上述研究中,均采用一个恒值负载来代替带式输送机启动过程中的转矩,忽略了输送带的黏弹性对启动过程的影响,与实际系统有一定差别,不能较好地模拟带式输送机启动过程。针对该问题,本文充分考虑输送带的力学特性,基于Simulink与AMESim联合仿真平台,分别建立了长距离带式输送机模型和直接转矩控制变频器模型;利用直接转矩控制原理和协同控制思想设计了长距离带式输送机三点驱动控制系统,该系统采用主从控制策略,以头部驱动电动机为主驱动,其余为从驱动,控制带式输送机头部、中部、尾部3个驱动的输出转速和转矩,使得带式输送机以预设速度曲线平稳启动。

1 系统结构

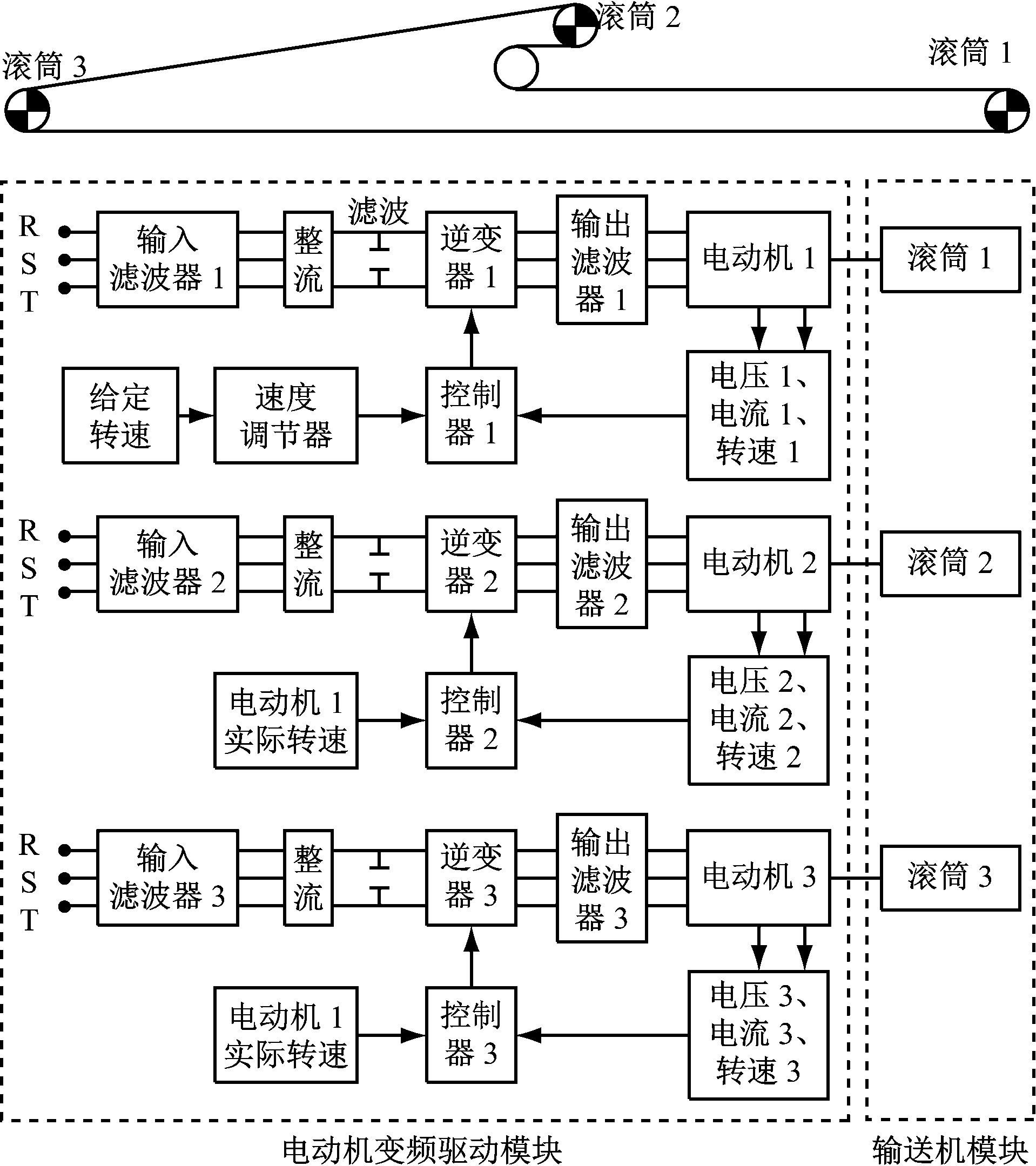

长距离带式输送机三点驱动控制系统结构如图1所示。其中,电动机1为主驱动电动机,位于机头;电动机2、3为从驱动电动机,分别位于中部和机尾。

该系统包括电动机变频驱动模块和输送机模块。其中,变频驱动采用直接转矩控制方式[15],控制原理:采集各驱动电动机的定子电压和电流,经过坐标变换得到其在两相静止坐标系下的电压和电流值,进而计算两相静止坐标系下电动机的磁链值,得到电动机的磁链幅值、磁链空间角度和电磁转矩;将这些值与各驱动系统所需值比较,产生控制信号并输入逆变器中,控制逆变器中IGBT(绝缘栅双极型晶体管)的通断,使整流滤波后的直流电逆变为可控的三相电输入电动机,从而控制带式输送机启动和运行过程,使得输送机按照设定的转速平稳运行。

图1 带式输送机三点驱动控制系统结构

Fig.1 Structure of three-point driving and control system of belt conveyor

2 输送带力学特性和黏弹性模型

2.1 输送带力学特性

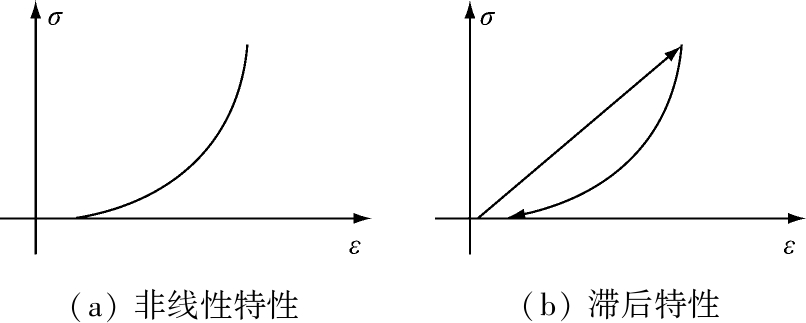

输送带既具有承载功能,又具有传输功能。在带式输送机启动和运行过程中,随着传输距离不断增加,在各种载荷的作用下,输送带所表现出来的力学特性也越来越复杂,如图2所示,其中σ为应力,ε为应变,t为时间。

图2 输送带力学特性

Fig.2 Mechanical properties of conveyor belt

(1) 非线性特性。即使在应力缓慢增加时,输送带的应变和应力的关系也不完全符合胡克定律,即输送带有很明显的非线性特性。

(2) 滞后特性。输送带在加载和卸载时应力、应变曲线不一致,卸载时输送带的应变明显滞后于加载时的应变,具有滞后特性。

(3) 蠕变特性。当输送带应力不变时,应变随着时间增加而逐渐增大,最后趋于一个稳定值,说明输送带具有蠕变特性。

(4) 松弛特性。当输送带应变保持不变时,应力随时间推移先增大后减小,最后稳定在一个确定的值附近,说明输送带具有松弛特性。

2.2 输送带黏弹性模型

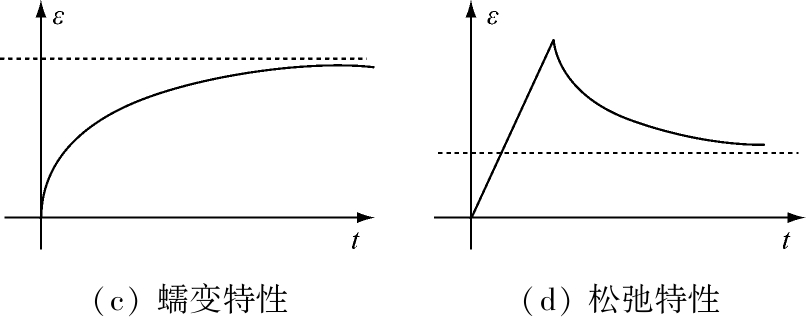

输送带具有明显的黏弹性特性,其中弹性是由带芯材料决定的,黏性是由橡胶覆盖层所引起的。因此,可通过不同的黏性模型和弹性模型组合在一起来表现输送带的力学特性。常见的输送带数学模型如图3所示。

图3 常见的输送带数学模型

Fig.3 Common mathematical model of conveyor belt

(1) 单一弹性元件模型由一个弹簧元件构成,由胡克定律可知其应力、应变关系为

σ=Eε

(1)

式中E为弹性模量。

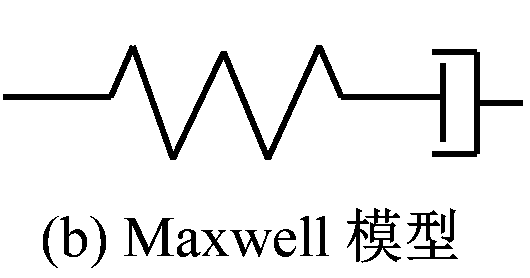

(2) Maxwell模型由一个阻尼元件和一个弹簧元件串联而成。弹簧元件的应力σ1和应变ε1的关系为

σ1=Eε1

(2)

阻尼元件的应力σ2和应变ε2的关系为

(3)

式中η为黏滞系数。

模型中2个元件所受的应力相同,即σ1=σ2=σ,总应变ε为ε1,ε2的和,结合式(2)、式(3)可得

(4)

若输送带的应变一直保持初始应变不变,则

(5)

式中σ0为初始应力。

由式(5)可知,Maxwell模型能很好地表现输送带的松弛特性,却无法表现蠕变特性。

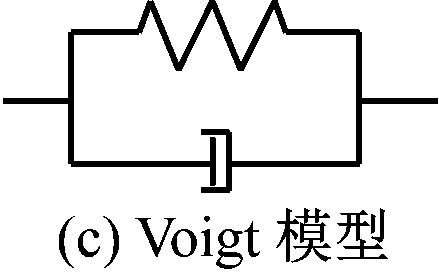

(3) Voigt模型由一个弹簧元件和一个阻尼元件并联而成,弹簧和阻尼的应力、应变关系仍为式(2)和式(3)。该模型的总应力为2个元件的应力之和,总应变与2个元件的应变一致。设输送带的应力为恒值σ0,结合式(2)、式(3)可得

(6)

由式(6)可知,当Voigt模型所受的应力为恒值时,一段时间后,应变才能达到一个稳定的值,因此,该模型能很好地表示系统的蠕变特性。

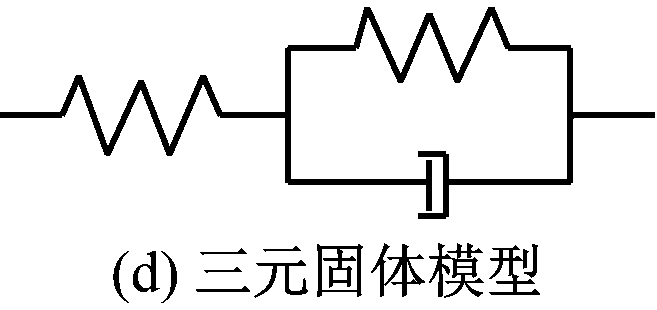

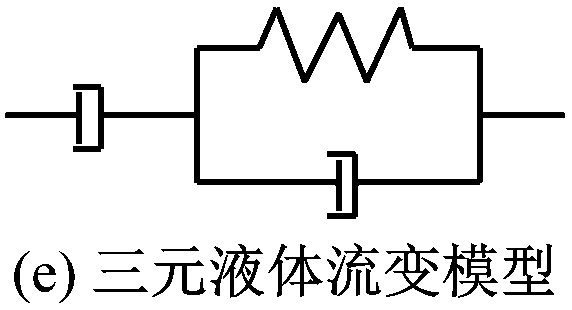

(4) 三元固体模型和三元液体流变模型由多个Maxwell模型和Voigt模型串、并联而成,均可准确表现输送带的蠕变特性和松弛特性,但均比较复杂,参数较多且不易确定。

Voigt模型具有模型简单、参数容易测定等优点,虽然不能很好地反映输送带的松弛特性,但是一般带式输送机在启动之前都有预设的张紧时间,通过张紧装置的作用,可以弥补带式输送机在启动过程中由于张力变化而产生的松弛。因此,采用Voigt模型对输送带进行建模,以进一步分析带式输送机启动时的动力学特性。

3 Simulink与AMESim联合仿真分析

3.1 联合仿真模型

以某煤矿全长6 000 m的带式输送机为对象进行研究,主要技术参数见表1。利用有限元分析方法,根据输送带的黏弹性等特性,将该输送带离散为120个以50 m为一个基本单元的子模型,每个子模型包含一个Voigt模型和一个质量块。

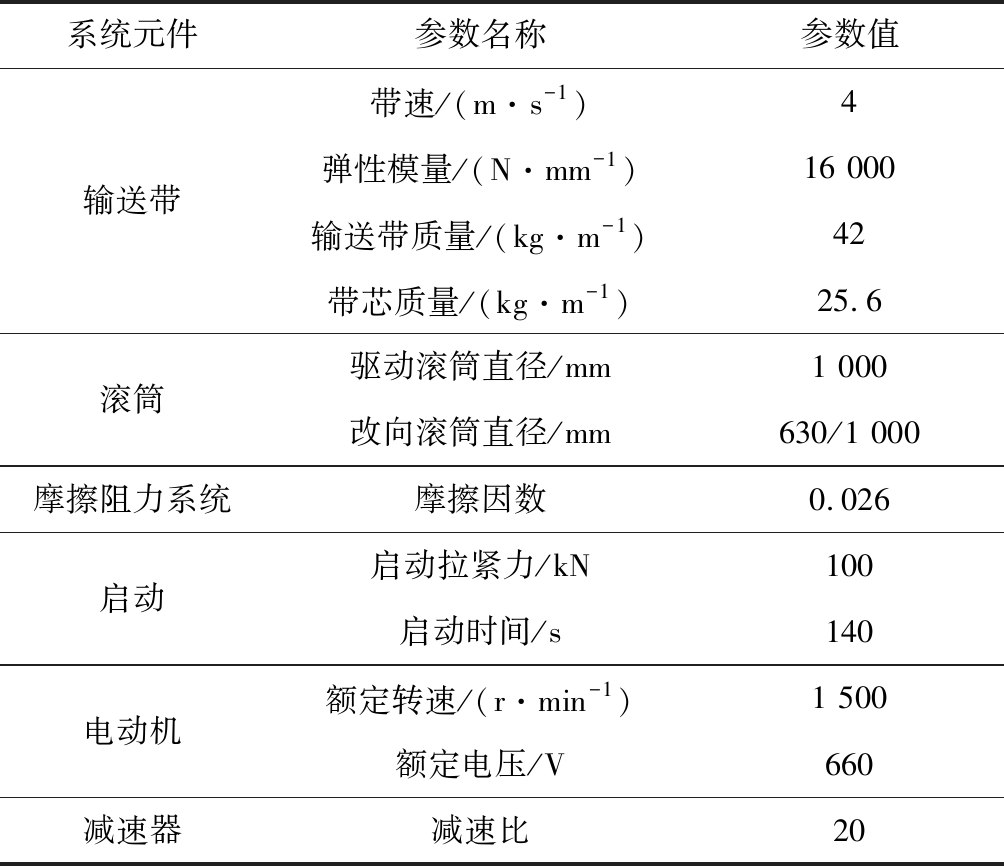

表1 三点驱动带式输送机参数

Table 1 Parameters of three-point driving belt conveyor

分别在Simulink和AMESim中建立带式输送机模型和直接转矩控制变频器模型,如图4和图5所示。

1-驱动模块;2-输送带模块;3-张紧模块;4-控制器模块

图4 带式输送机AMESim模型

Fig.4 AMESim model of belt conveyor

图5 直接转矩控制变频器Simulink模型

Fig.5 Simulink model of direct torque control inverter

带式输送机模型主要包括输送带模块、驱动模块、张紧模块和对接到Simulink中的控制器模块。其中,输送带模块由若干个Voigt模型和质量块串联而成,驱动模块包括驱动电动机、驱动滚筒、改向滚筒和减速器等,张紧模块的主要设备是张紧滚筒。直接转矩控制变频器模型由输入模块、变频器模块和带式输送机模块串联而成。

联合仿真时,采集带式输送机AMESim模型里各驱动电动机的转速、定子电流和定子电压等信号,并输入直接转矩控制变频器Simulink模型的变频器模块中,变频器模块输出电动机所需的电信号至AMESim模型中的驱动模块,从而控制整个带式输送机运行。

3.2 仿真分析

仿真参数设置:仿真时间为240 s;采样周期为0.01 ms;磁链给定值![]() 磁链滞环范围为[-0.001,0.001],转矩滞环范围为[-0.1,0.1]。

磁链滞环范围为[-0.001,0.001],转矩滞环范围为[-0.1,0.1]。

仿真过程:0~50 s为带式输送机的张紧时间,带式输送机采用最基本的恒力张紧; 50~190 s,变频控制器控制电动机驱动带式输送机沿着预设的“S”形速度曲线从0加速到4 m/s;190~240 s,变频器继续控制电动机驱动带式输送机以4 m/s的速度稳定运行。

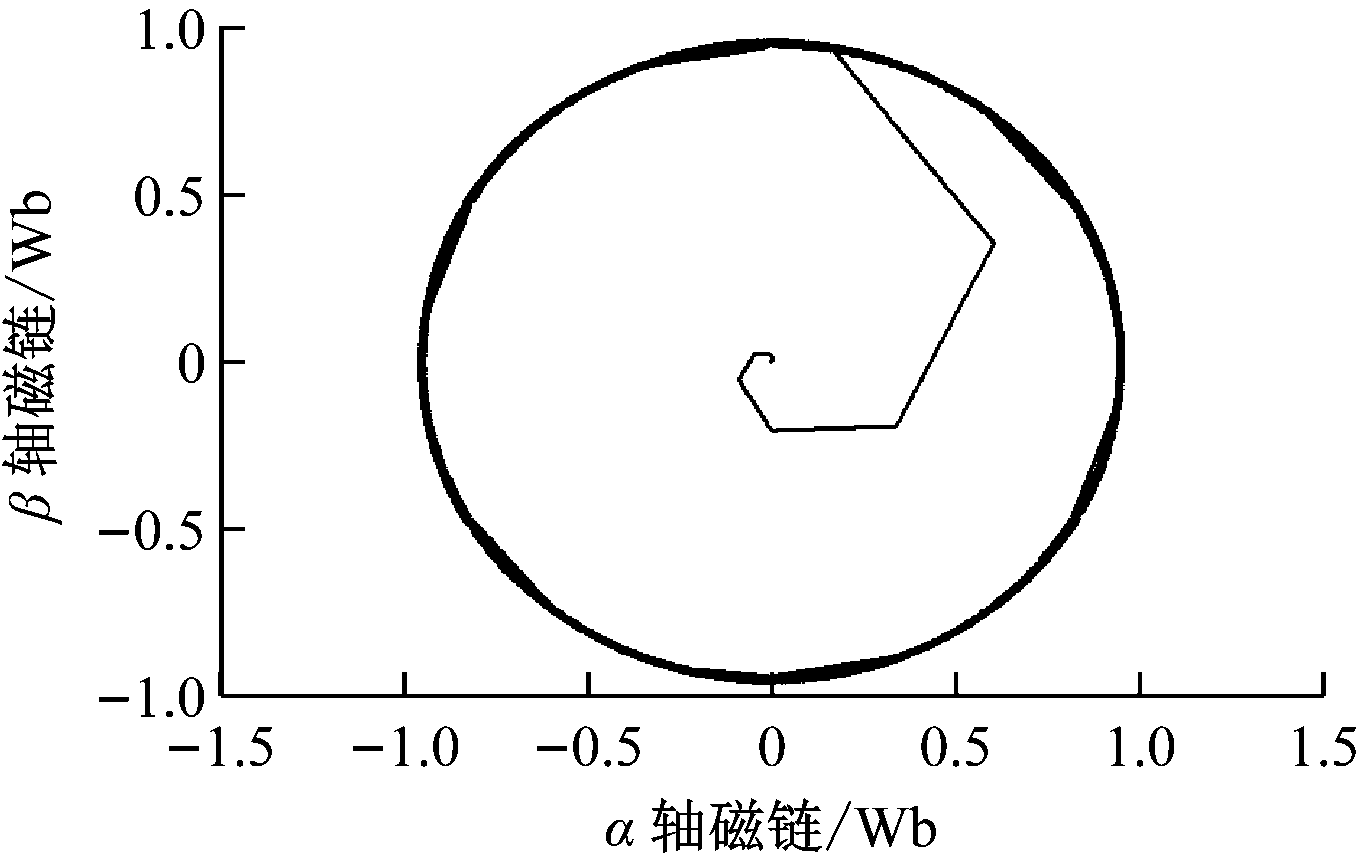

带式输送机头部驱动电动机定子磁链轨迹如图6所示。由仿真曲线可知,磁链轨迹接近圆形,磁链的幅值被限制在0.949~0.951 Wb,说明所设计的变频器能够控制电动机磁链按照工况需要变化。

图6 头部驱动电动机定子磁链轨迹曲线

Fig.6 Trajectory curve of stator flux linkage of head driving motor

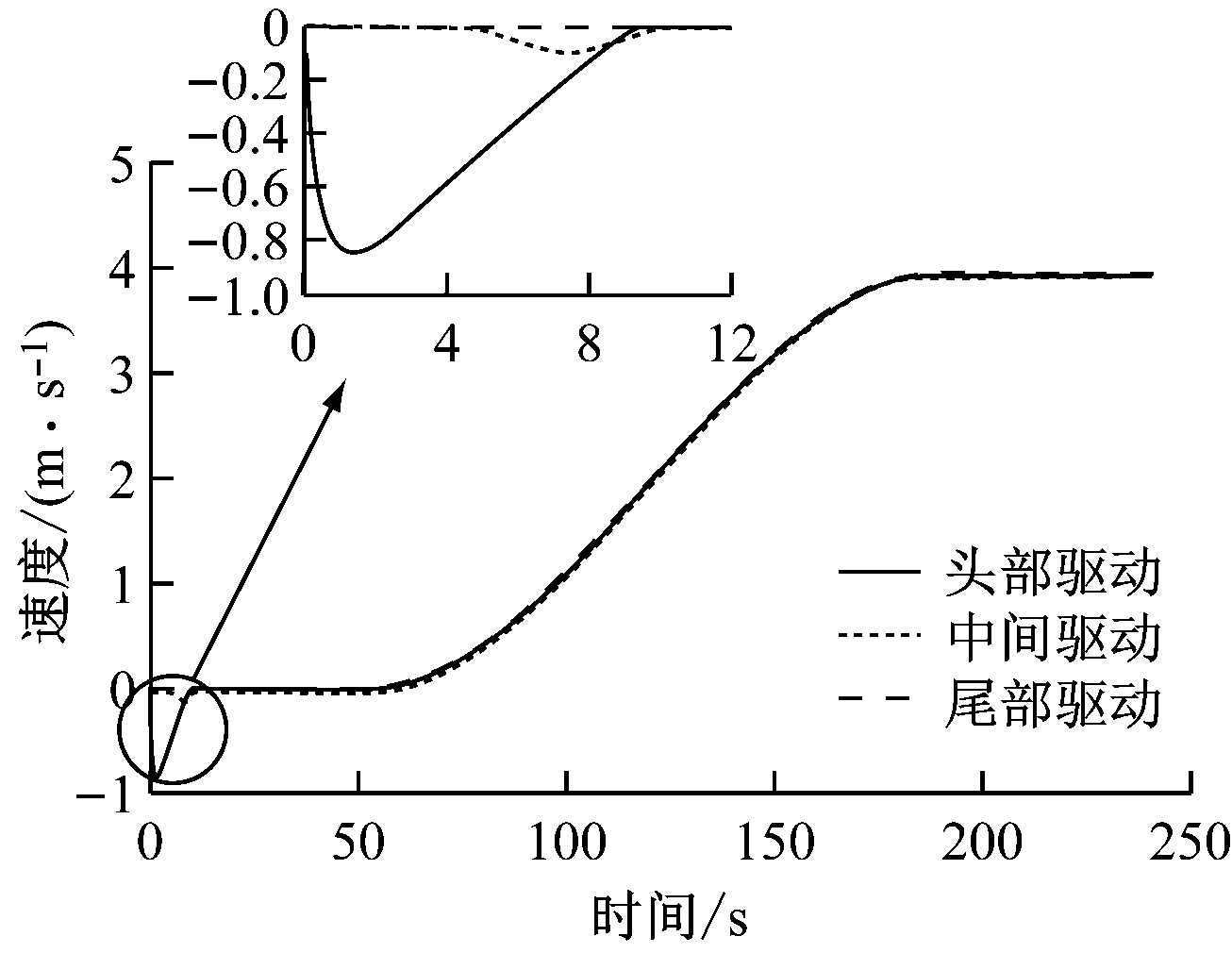

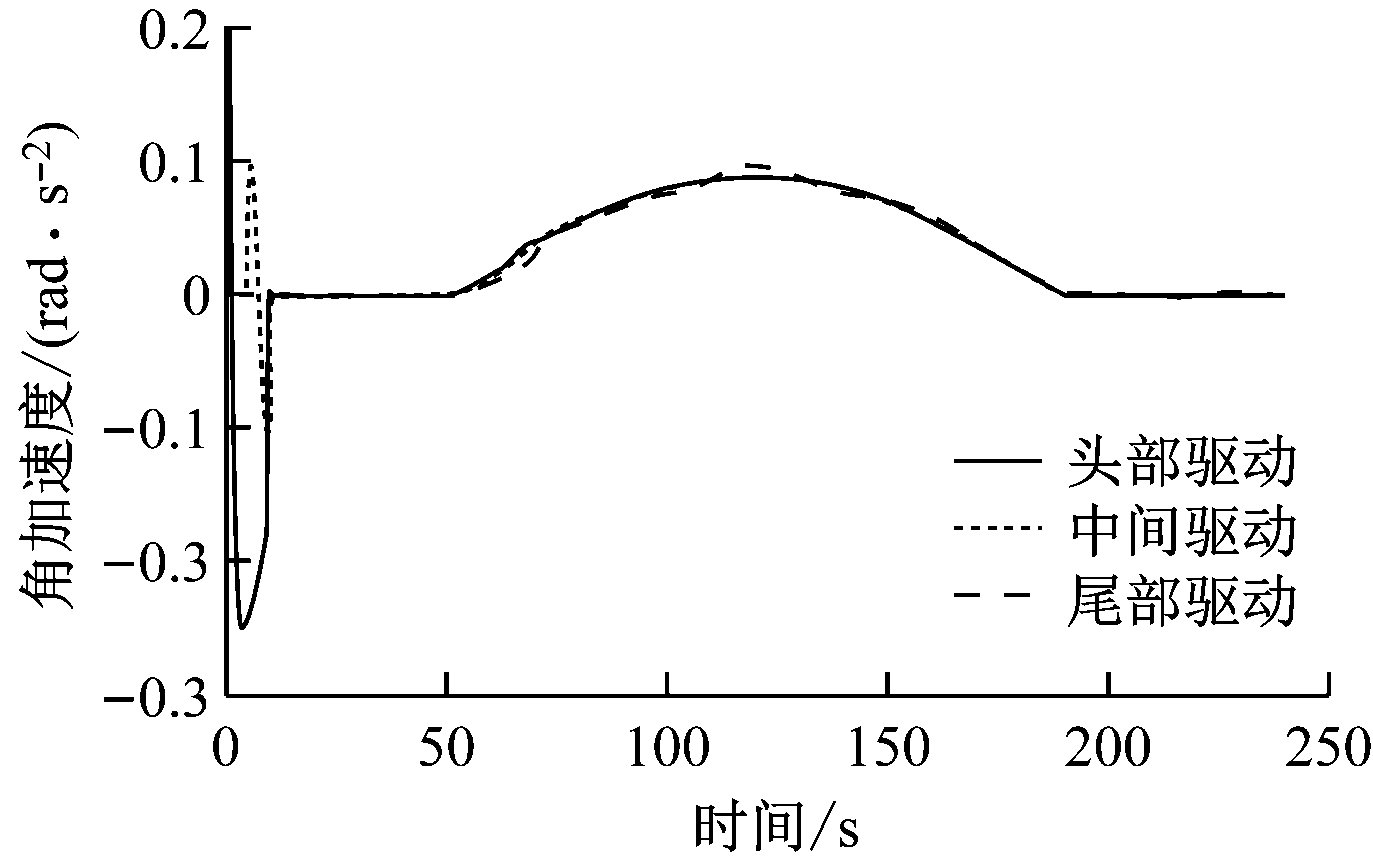

带式输送机系统头部、中部和尾部驱动电动机处输送带的速度和驱动滚筒的角加速度变化曲线如图7和图8所示。

图7 头部、中部、尾部各驱动电动机处输送带的速度

Fig.7 Speed of conveyor belt at head part,middle part and tail part drive motor

图8 头部、中部、尾部各驱动滚筒的角加速度

Fig.8 Angular acceleration of drive rollers at head part,middle part and tail part

在 0~50 s的张紧时间内,由于张紧装置的作用,输送带速度和驱动滚筒的角加速度均有短暂波动,由于张紧装置位于头部驱动滚筒处,故由张紧引起的速度和角加速度的波动从机头到机尾呈衰减趋势。在50~190 s的加速过程中,通过变频器控制,系统从静止逐渐加速到4 m/s,实现了无极调速功能;同时,由于带式输送机速度沿“S”形正弦曲线变化,所以,各驱动滚筒的角加速度呈正弦变化;由于尾部驱动滚筒离张紧装置较远,所以,尾部驱动滚筒的角加速度有轻微波动。在190~240 s的稳定运行阶段,各驱动滚筒的角加速度均为0,带式输送机以4 m/s的速度稳定运行。

在整个带式输送机启动过程中,由于输送带的黏弹性作用及带式输送机加速度不断变化,导致带式输送机的负载转矩不断变化,但整个系统仍然能以预设的速度曲线启动,带式输送机头部、中部、尾部3个驱动均能很好地跟踪预设的启动速度,带式输送机的速度波动较小,说明三点驱动控制系统能够很好地控制带式输送机的启动和运行过程,使得带式输送机平稳启动、运行。

4 结论

(1) 根据直接转矩控制原理和协同控制思想,设计了长距离带式输送机三点驱动控制系统。

(2) 在AMESim中搭建了完整的带式输送机模型,并基于Simulink与AMESim联合仿真平台完成了整个系统从启动到稳定运行的仿真。仿真中充分考虑了输送带的力学特性,与采用恒值负载代替带式输送机启动过程中的转矩相比,仿真结果更具有说服力。

(3) 仿真结果表明,所设计的系统能够很好地控制带式输送机启动过程中的转矩和转速,使其能够平稳启动、运行。

参考文献:

[1] 揭施军,熊晓燕,武兵,等.带式输送机拉紧装置及其张力控制系统研究[J].工矿自动化,2018,44(2):90-95.

JIE Shijun,XIONG Xiaoyan,WU Bing,et al.Research on tension device and its tension control system of belt conveyor[J].Industry and Mine Automation,2018,44(2):90-95.

[2] 徐鲁辉,李福东,张超,等.多机驱动带式输送机功率平衡的研究与分析[J].工矿自动化,2011,37(5):63-66.

XU Luhui,LI Fudong,ZHANG Chao,et al.Research of power balance of belt conveyor driven by multi-motor and its analysis[J].Industry and Mine Automation,2011,37(5):63-66.

[3] 王坤,包继华,刘思哲,等.液体黏性传动在带式输送机多点驱动起车过程中功率平衡的应用研究[J].矿山机械,2010,38(13):77-80.

WANG Kun,BAO Jihua,LIU Sizhe,et al.Study on application of hydro-viscous transmission to power balance during multi-motored starting of belt conveyor[J].Mining &Processing Equipment,2010,38(13):77-80.

[4] 高洁,裴计田,谷明霞.大型带式输送机起动特性分析及控制[J].煤炭工程,2011,43(10):101-102.

[5] 应成龙,闫茹.液体粘性传动装置在带式输送机中的应用[J].煤炭工程,2007,39(6):67-68.

[6] 姜雪,周满山,张媛.多点驱动的上运带式输送机功率平衡的研究[J].矿山机械,2007,35(6):84-86.

JIANG Xue,ZHOU Manshan,ZHANG Yuan. Study to balance of power of uphill belt conveyor with multi-spot driving[J].Mining &Processing Equipment,2007,35(6):84-86.

[7] 章军,贾春玉.CST驱动装置选用探讨[J].煤炭工程,2005,37(12):8-11.

[8] 郭建军,郭建廷.带式输送机多机拖动功率平衡问题的探讨[J].煤炭科学技术,2008,36(1):88-91.

GUO Jianjun,GUO Jianting.Discussion on balance issue of multi motor towing power for belt conveyor[J].Coal Science and Technology,2008,36(1):88-91.

[9] 杨光辉.基于模糊神经网络的多电机功率平衡控制研究[D].徐州:中国矿业大学,2014.

[10] 祝龙记,王汝琳.直接转矩控制在带式输送机电气传动中的应用研究[J].煤炭学报,2004,29(3):376-380.

ZHU Longji,WANG Rulin.Application of direct torque control in electric drive of belt conveyors[J].Journal of China Coal Society,2004,29(3):376-380.

[11] 王鹏云.基于遗传算法的矿用带式输送机直接转矩控制系统[D].西安:西安科技大学,2006.

[12] 邢金岭.变频驱动带式输送机功率平衡控制研究[J].煤炭科学技术,2014,42(7):84-87.

XING Jinling.Research on power balance control of belt conveyor with variable frequency drive[J].Coal Science and Technology,2014,42(7):84-87.

[13] 王定龙,王然风,赖春林.带式输送机双机驱动控制系统设计[J].工矿自动化,2018,44(1):74-78.

WANG Dinglong,WANG Ranfeng,LAI Chunlin.Design of dual-motor driving control system of belt conveyor[J].Industry and Mine Automation,2018,44(1):74-78.

[14] 李鑫.基于CMAC的多驱动系统协调控制[D].合肥:合肥工业大学,2010.

[15] 潘月斗,李擎,李华德.电力拖动自动控制系统[M].2版.北京:机械工业出版社,2014.