0 引言

刮板输送机是综采工作面机械化采煤的关键装备,中部槽是其核心部件[1]。采煤过程中,采煤机沿牵引轨道行走,将煤料从煤壁破落下来,刮板输送机每节中部槽都会受到不同程度的落煤冲击,同时在煤料运输过程中,随着刮板及刮板链推移,中部槽也会受到煤料、刮板及刮板链的冲击作用。中部槽所受的冲击载荷是造成其失效的重要原因。

国内外文献对于刮板输送机中部槽失效原因的研究主要集中于2个方面:① 在中部槽的运输区域,因煤料对中部槽造成磨损而引发失效[2-4];② 采煤机运行载荷及推拉移架时的侧向载荷引发中部槽失效[5-7]。对于因煤料、刮板及刮板链对中部槽产生冲击导致中部槽失效的研究则较少。

本文采用离散元仿真软件EDEM,分别对不同链速和采煤高度下,落煤和中部槽积聚的煤料对刮板输送机中部槽的冲击作用进行了仿真,分析了中部槽所受的法向冲击载荷及中板冲击力的分布规律,并通过现场试验研究了空载工况下刮板及刮板链对中部槽的冲击载荷变化规律。

1 冲击理论

根据赫兹接触理论,当颗粒对一个近似于平面的壁面造成冲击时,颗粒与壁面首先接触的位置形成低载荷区域,产生锥形裂纹与赫兹裂纹。采用Hertz-Mindlin非线性接触模型[8]将煤料简化为球形颗粒。考虑到刮板输送机中部槽中板材料硬度一般较大,将其视为脆性材料。在冲击过程中,随着冲击载荷的增大,中部槽中板形成的裂纹开始扩散,并逐步向中板更深处延伸,最终导致受冲击严重位置处材料发生剥落。

在简化的煤颗粒与中部槽中板构成的冲击系统中,只考虑煤颗粒垂直入射的情况,此时中部槽中板受到的法向冲击载荷为

(1)

式中:E为中部槽中板与煤颗粒接触单元的有效弹性模量;R0为简化的球形煤颗粒的半径;m为单个煤颗粒质量;V为接触前煤颗粒的初始速度。

(2)

式中:E0为中部槽中板材料的弹性模量;ν0为中部槽中板材料的泊松比;ν1为煤颗粒的泊松比;E1为煤颗粒的弹性模量。

煤颗粒对中部槽的冲击能量主要通过非弹性碰撞和滑动摩擦[9]传递给中部槽,是一个随时间累积的过程。冲击系统中因摩擦被中部槽吸收的能量为

(3)

式中:T为冲击时间;M为发生滑动摩擦的接触点数量;Fc(t)为t时刻第c个接触点的切向接触力;xc为第c个接触点在单位时间内因滑动摩擦产生的位移。

忽略煤颗粒的塑性变形,非弹性碰撞主要产生黏滞作用力,包括法向黏滞力和切向黏滞力[10],二者均会对中部槽产生部分能量。则中部槽因黏滞作用力吸收的能量为

(4)

式中:Cn为法向阻尼系数;![]() 为t时刻第c个接触点的法向应变率;xnc为第c个接触点单位时间内的法向变形量;Cs为切向阻尼系数;

为t时刻第c个接触点的法向应变率;xnc为第c个接触点单位时间内的法向变形量;Cs为切向阻尼系数;![]() 为t时刻第c个接触点的切向应变率;xsc为第c个接触点单位时间内的切向变形量。

为t时刻第c个接触点的切向应变率;xsc为第c个接触点单位时间内的切向变形量。

煤颗粒冲击中部槽过程中,中部槽吸收的冲击能量为

esum=ef+evis

(5)

2 煤料对中部槽的冲击仿真分析

2.1 刮板输送机及煤颗粒模型

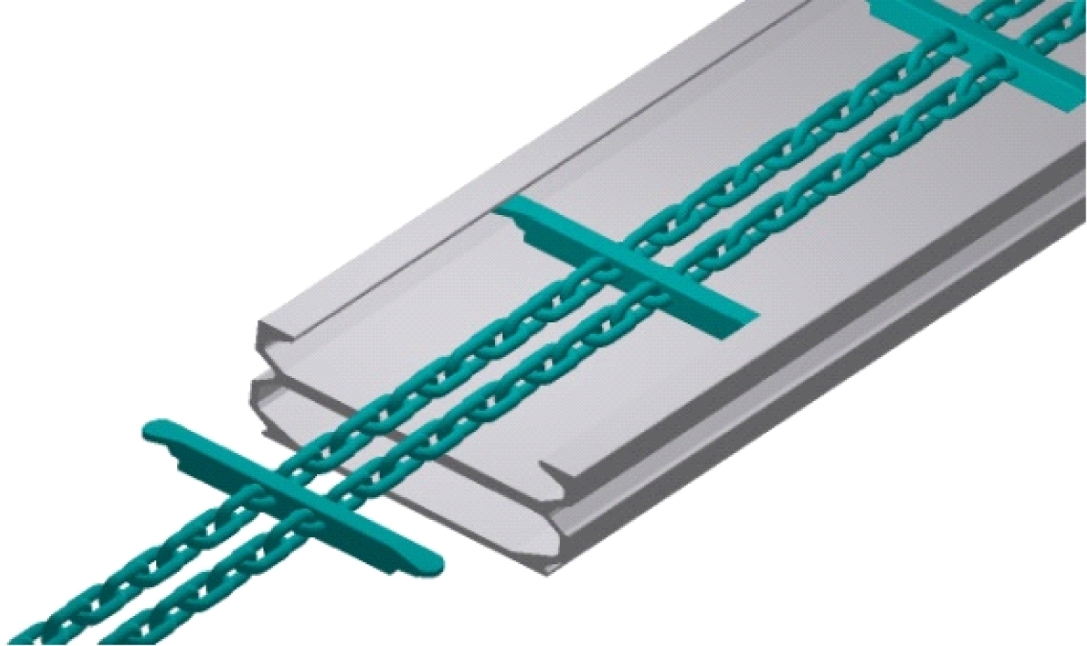

以SGZ764重型刮板输送机为研究原型,以采煤区域落煤处的单节中部槽为研究对象,重点研究刮板输送机采煤区域落煤颗粒与中部槽中积聚的煤颗粒对中部槽的冲击作用。考虑到EDEM仿真软件的计算精度与仿真效率,在建立刮板输送机三维模型时,去掉刮板输送机机头机尾,取其水平运输部分,中部槽规格为1 500 mm×724 mm×335 mm(长×宽×高),刮板间距为1 104 mm,如图1所示。将刮板输送机模型导入EDEM软件进行仿真。

图1 刮板输送机三维模型

Fig.1 Three dimensional model of scraper conveyor

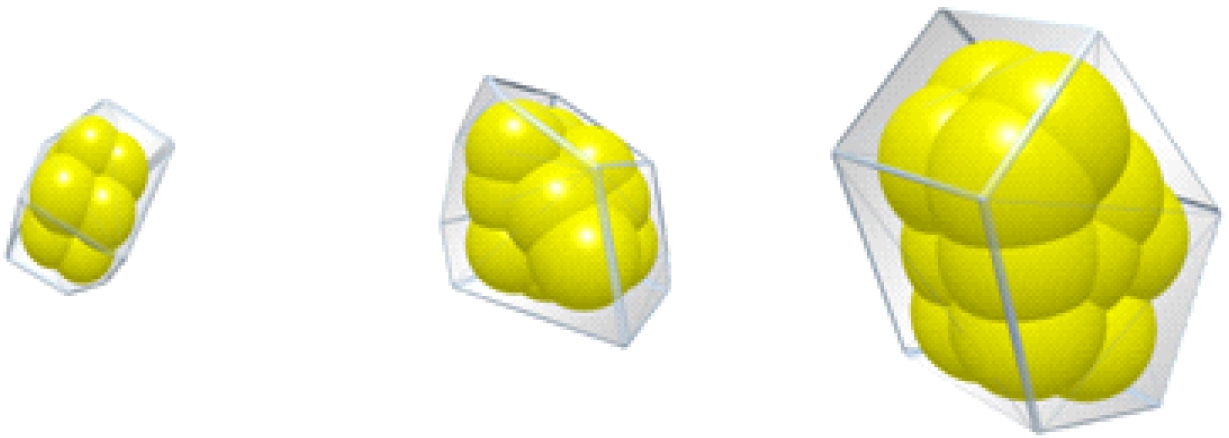

为更好地模拟煤颗粒形状的复杂性,采用多球体组合[11]方式建立3种不规则形状的块状煤颗粒,将非球体的煤颗粒接触转化为球体接触,以提高仿真准确性及效率;选取30,60,90 mm颗粒粒径作为基础粒径,其他煤颗粒通过随机方式以0.5~1.5倍基础粒径产生。3种基础粒径的块状煤颗粒多球体组合模型如图2所示,质量从左至右依次为2.74×10-2,2.24×10-1,1.98 kg。

图2 块状煤颗粒多球体组合模型

Fig.2 Multi-sphere assembly model of blocky-shaped coal particle

2.2 边界条件及参数设置

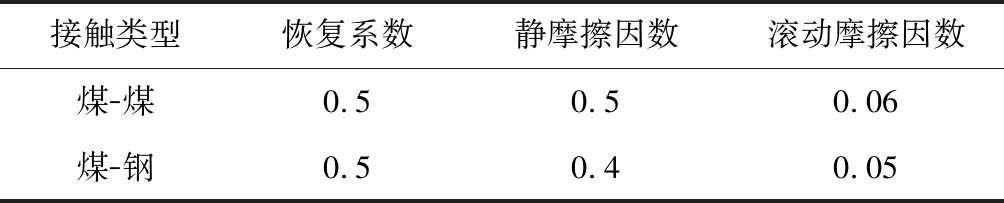

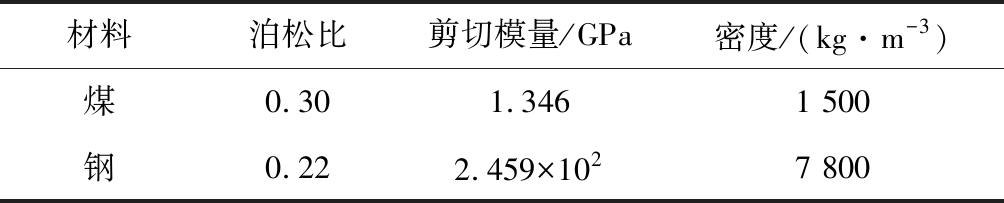

煤颗粒之间的接触模型选用Hertz-Mindlin(No Slip),煤颗粒与中部槽及刮板链的接触模型选用Hertz-Mindlin with Archard Wear,磨损常数[12]设置为4×10-12m2/N。2种接触模型的参数见表1。将煤颗粒材料设置为煤,中部槽及刮板链材料设置为钢。2种材料的属性参数见表2。参考采煤机工作参数,设置颗粒工厂长500 mm,宽450 mm。忽略采煤机的牵引速度,设置煤颗粒初始速度V=2.68 m/s,且采煤初期中部槽内没有煤料。设置仿真时间步长为瑞利时间步长的20%,仿真时长为12 s,网格尺寸为8 Rmin。

表1 接触模型参数

Table 1 Parameters of contact models

表2 材料属性参数

Table 2 Material property parameters

2.3 煤料对中部槽的冲击仿真分析

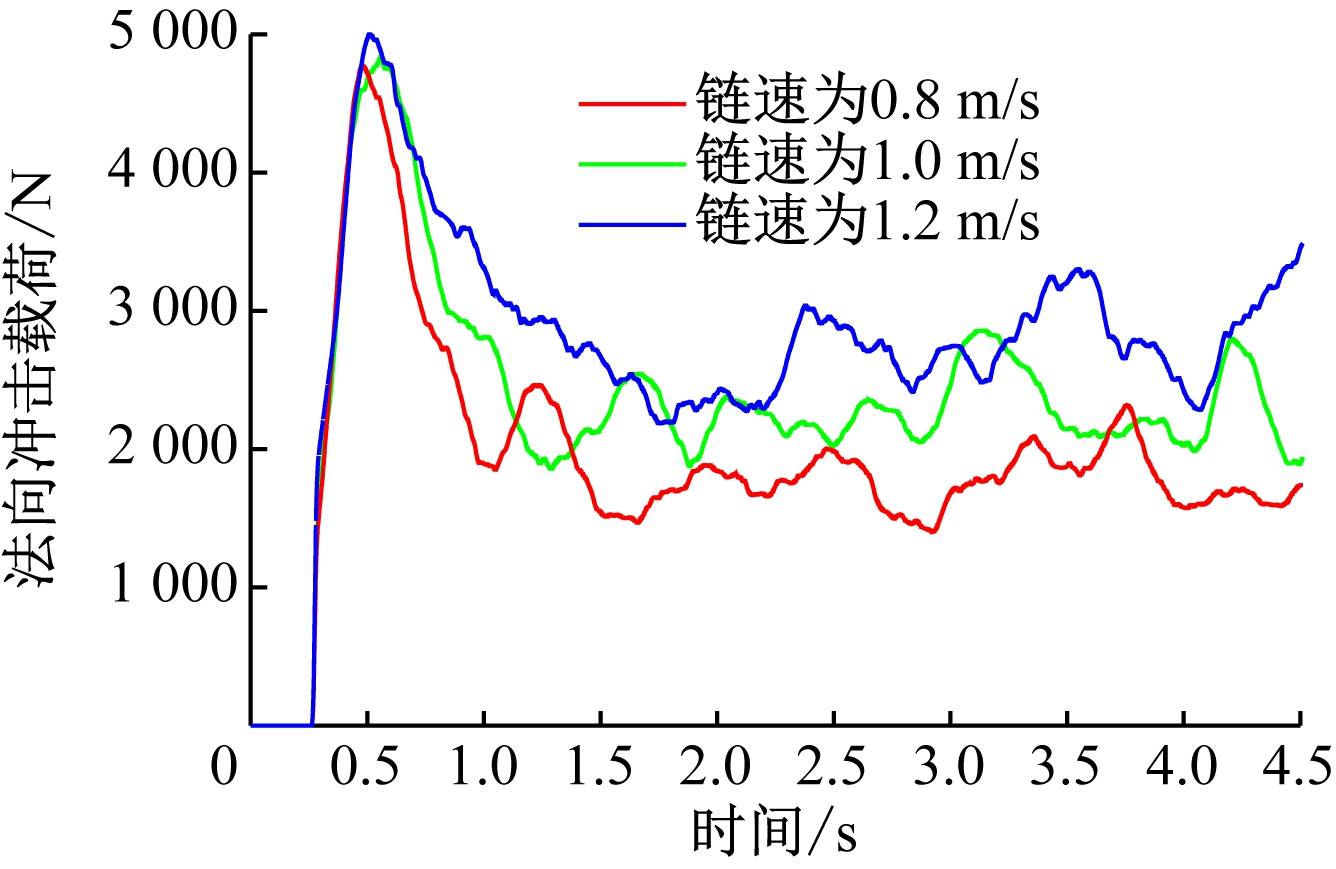

将刮板输送机链速分别设置为0.8,1.0,1.2 m/s,其他参数保持一致,对煤料对中部槽的冲击进行仿真,得到的法向冲击载荷曲线如图3所示。为便于对比分析,选取0~4.5 s仿真数据。

从图3可看出,在采煤初期,中部槽所受的法向冲击载荷迅速增大,0.56 s左右达到峰值5 000 N。随着时间推移,中部槽积聚了一定的煤料,形成比较稳定的煤堆,对落煤起到一定的缓冲作用,因此冲击载荷逐步降低至2 000~3 000 N。由于中部槽内煤料随刮板链移动且成堆分布,所以法向冲击载荷有一定的波动,且链速越大,中部槽中积聚的煤料越少,导致冲击载荷越大。

图3 不同链速下中部槽所受的法向冲击载荷曲线

Fig.3 Curves of normal impact loads on middle trough under different chain speeds

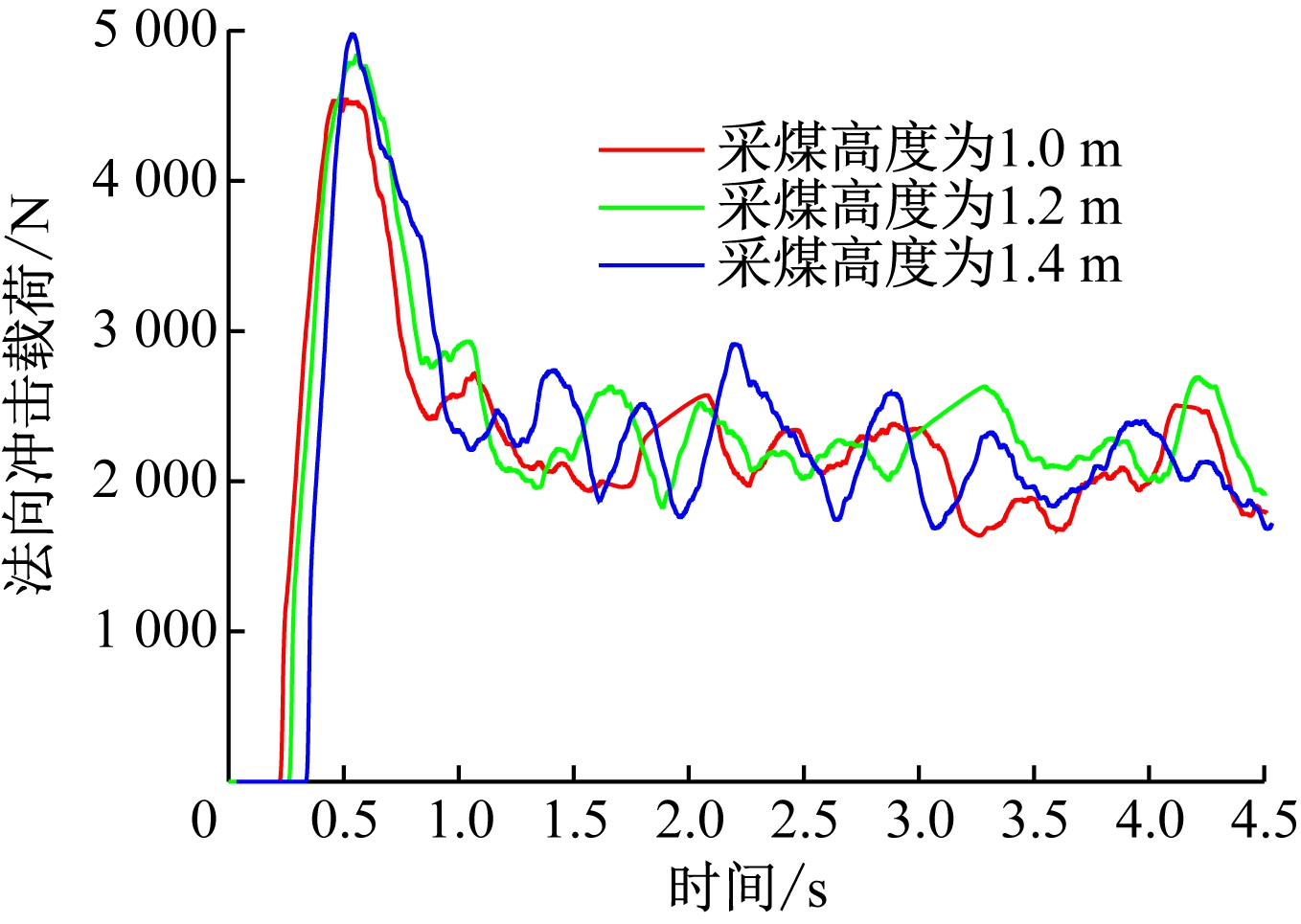

将采煤高度分别设为1.0,1.2,1.4 m,其他参数保持一致,仿真得到的中部槽所受法向冲击载荷曲线如图4所示。可看出在采煤初期,法向冲击载荷迅速增大至峰值,且采煤高度越低,冲击载荷达到峰值的时间越短。随着煤料的积聚,法向冲击载荷开始逐渐减小,最终3种采煤高度下法向冲击载荷均在2 000 N上下波动。但采煤高度较大时法向冲击载荷波动幅度较大,原因是采煤高度越大,则煤料对中部槽的直接冲击载荷及以煤堆为媒介的间接冲击载荷越大。

图4 不同采煤高度下中部槽所受的法向冲击载荷曲线

Fig.4 Curves of normal impact loads on middle trough under different mining heights

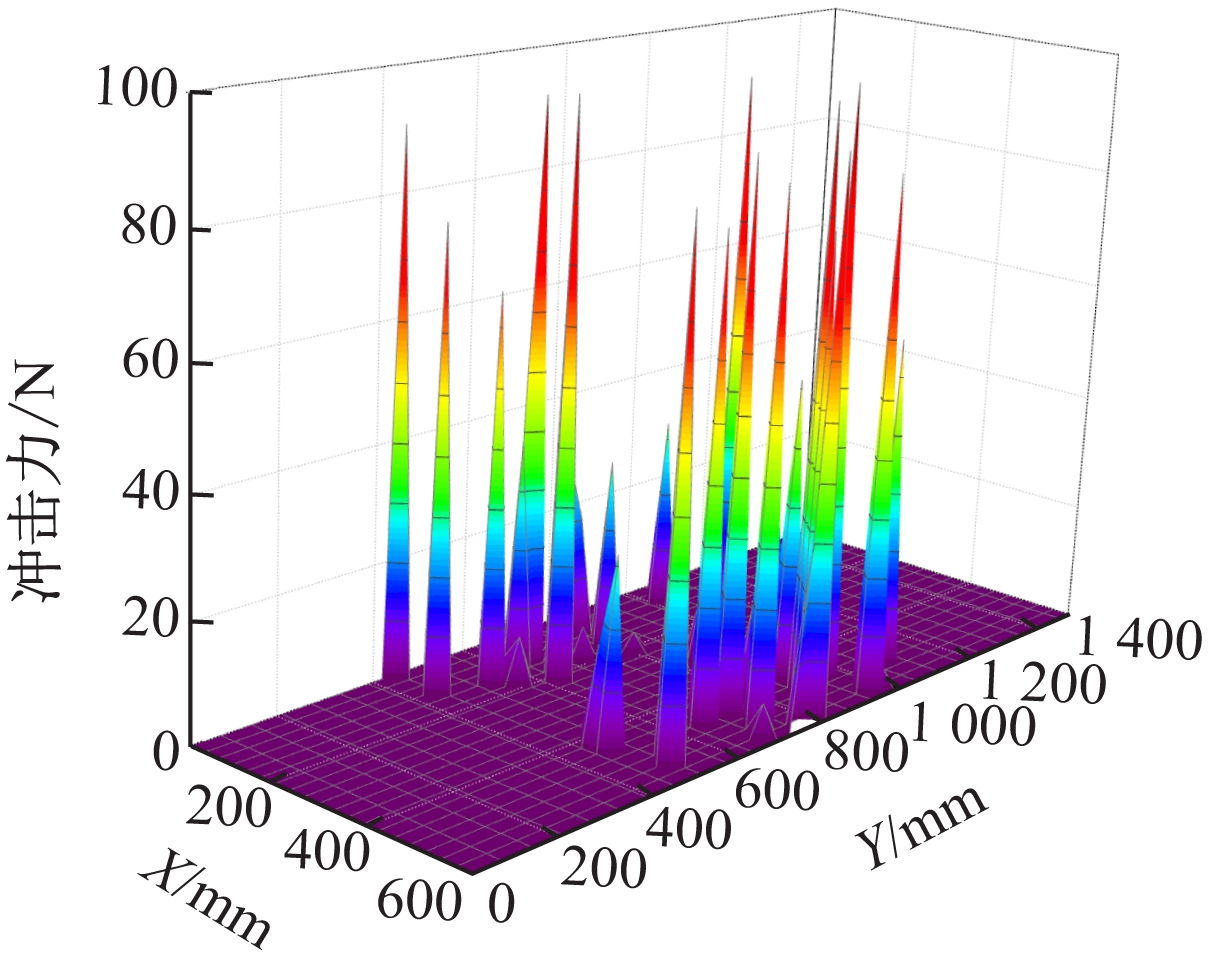

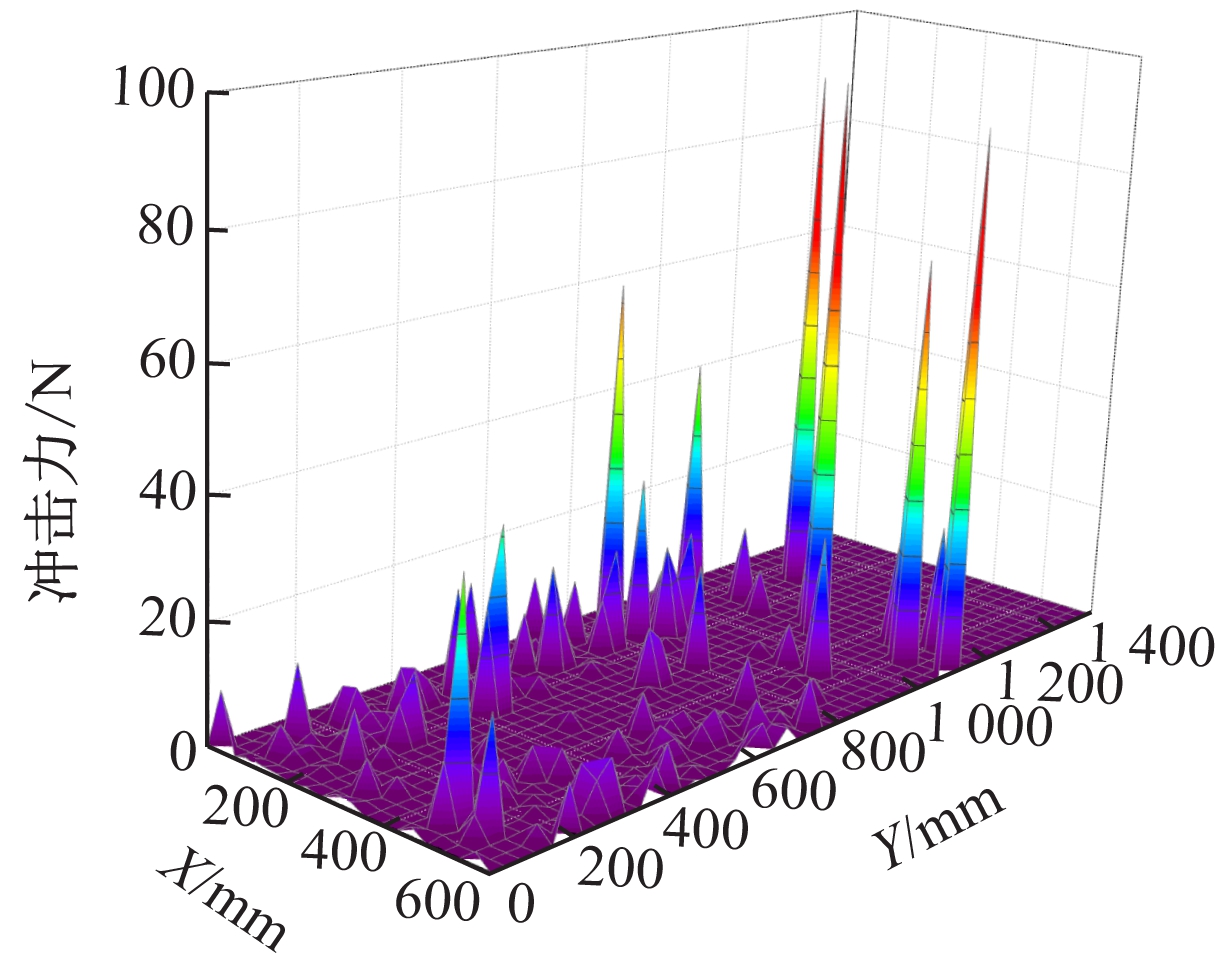

结合图3和图4,针对链速1.0 m/s且采煤高度为1.2 m的工况,分别取首个波峰0.5 s时刻和首个波谷1 s时刻,观察中部槽中板所受冲击力分布,如图5所示,其中X,Y分别为中板宽度和长度,Y沿刮板输送机运煤方向逐渐增大。可看出0.5 s时冲击载荷主要集中于落煤区域,特别是刮板链所在位置,且冲击力较大;1 s时,由于煤堆的形成,煤料布满整个中部槽中板,对落煤产生了一定的缓冲作用,落煤以积聚的煤料为媒介,将冲击力传递到整个中部槽中板,且冲击力整体小于0.5 s时。

(a) 0.5 s时

(b) 1 s时

图5 中部槽中板所受冲击力分布

Fig.5 Impact force distribution on mid-plate of middle trough

3 刮板及刮板链对中部槽的冲击试验

根据仿真及实际观测结果,得出煤料对中部槽中板的冲击力峰值主要集中于中板两链道附近。而空载工况下,中部槽中板受到的冲击载荷主要来自刮板及刮板链。为研究刮板与刮板链对中部槽中板不同区域冲击磨损的影响,设计了一种中部槽中板冲击载荷测试方案,通过测量中部槽中板特定位置的微应变得出冲击载荷的变化规律。

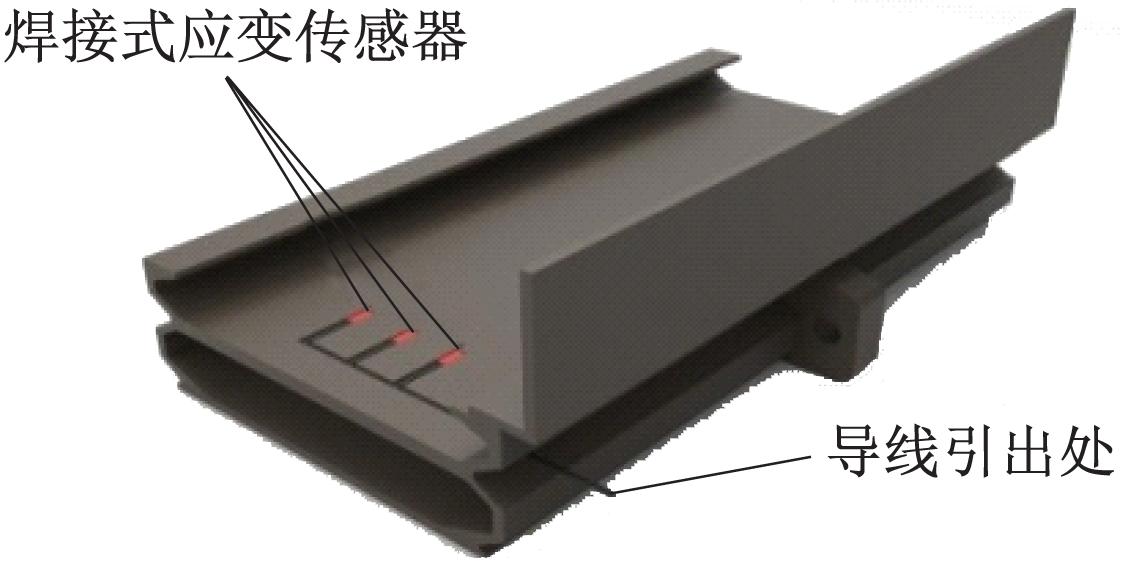

从刮板输送机上取下一节中部槽,在其中板两链道和正中间部位分别铣出长约30 cm的纵向槽,将焊接式应变传感器置于其中并用焊枪点焊安装,使用硅胶填充空隙防护,将导线沿横向槽引出至中部槽侧面,如图6所示。

图6 改造后的中部槽

Fig.6 Reconstructed middle trough

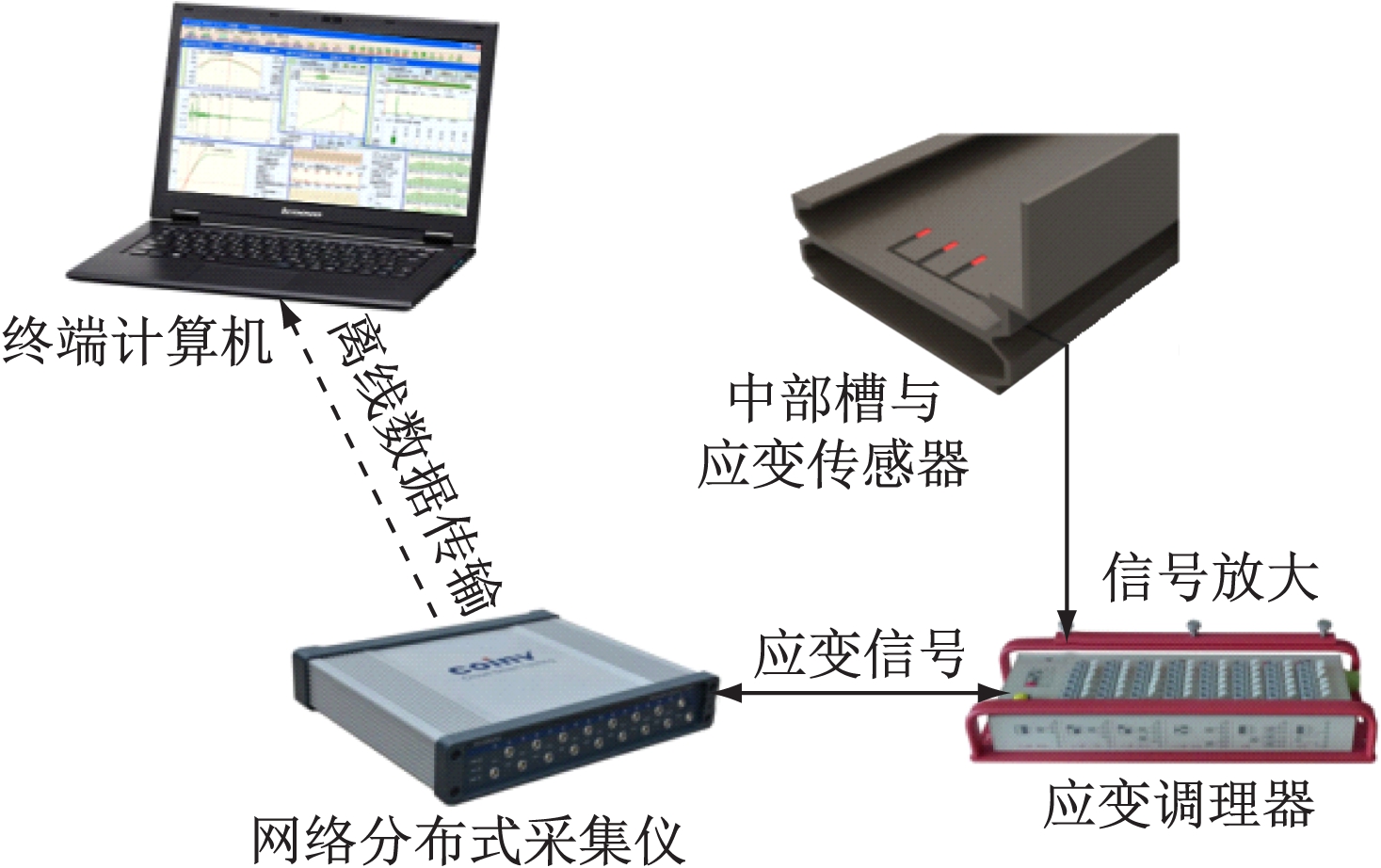

中部槽中板冲击载荷测试系统采用网络分布式采集仪与应变调理器采集传感器数据,如图7所示。嵌入中部槽中板的焊接式应变传感器接入测试系统中。刮板输送机开始运行时,测试系统开始采集并实时存储数据。测试完成后,数据通过离线方式传送到终端计算机进行处理。

图7 中部槽中板冲击载荷测试系统

Fig.7 Test system of impact load on mid-plate of middle trough

试验在某矿井综采工作面进行,如图8所示。试验对象为SGZ764重型刮板输送机。将改造后的中部槽安装于刮板输送机水平段,以保证中部槽中板载荷不受倾角影响。试验开始前,使用等效应变源对焊接式应变传感器进行标定。

a-采空侧链道处;b-非链道处;c-采煤侧链道处

图8 试验现场

Fig.8 Test field

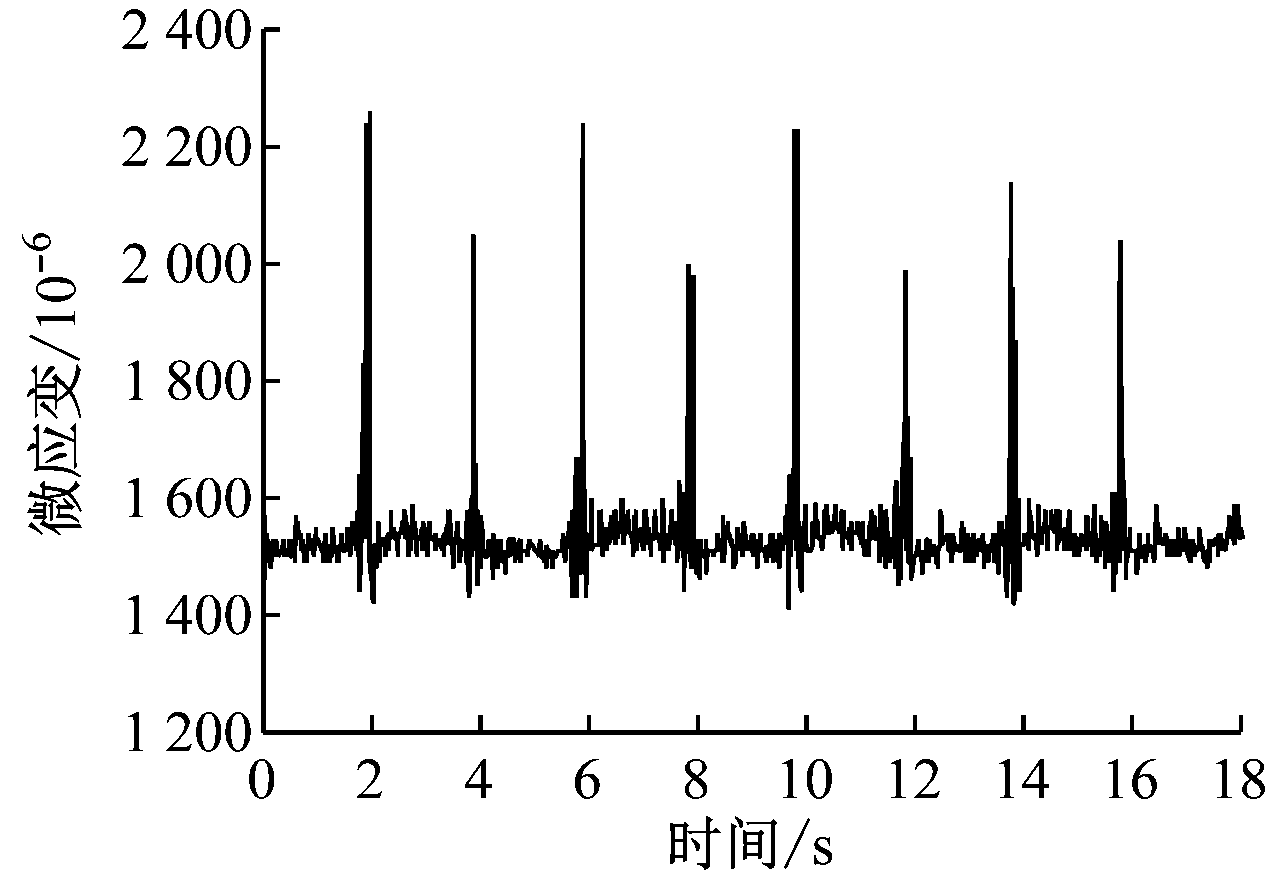

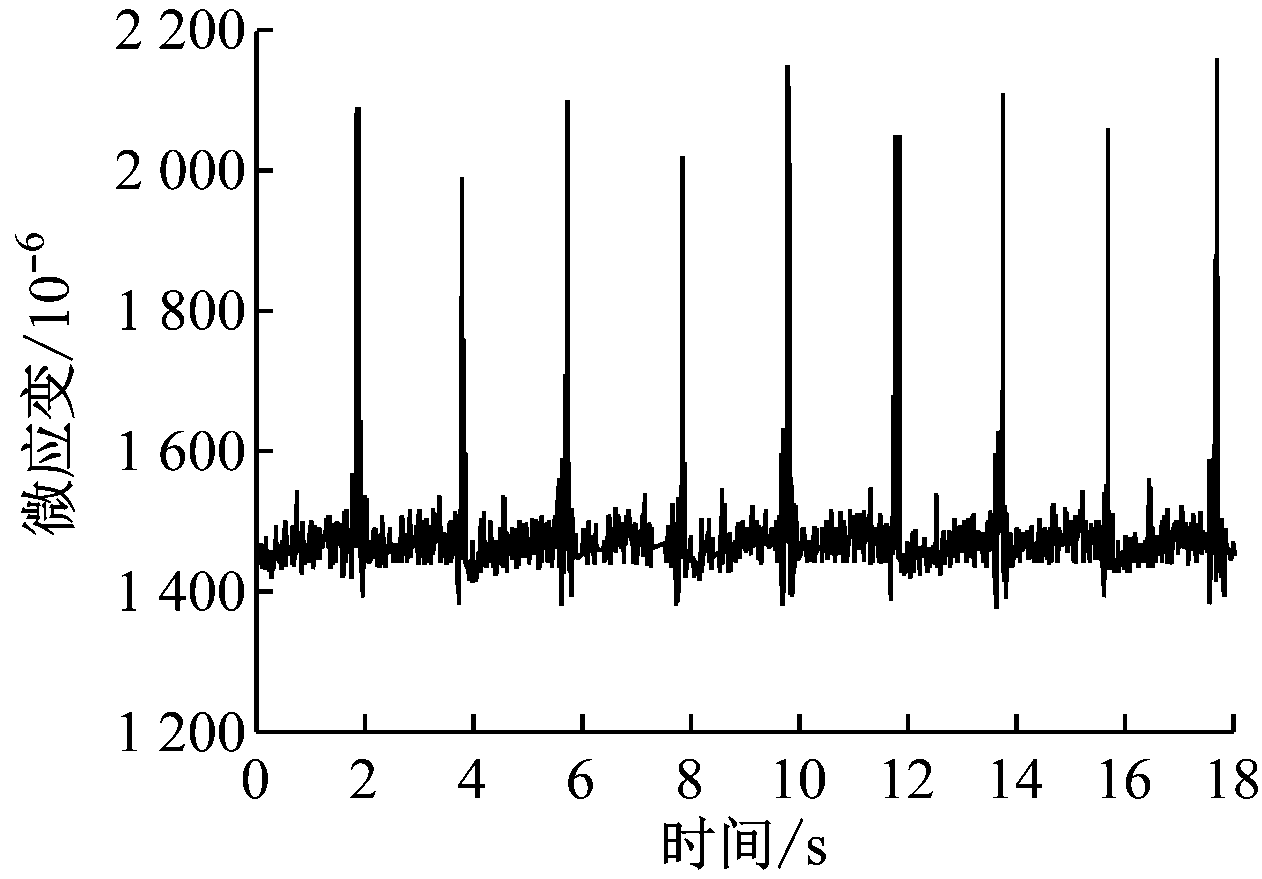

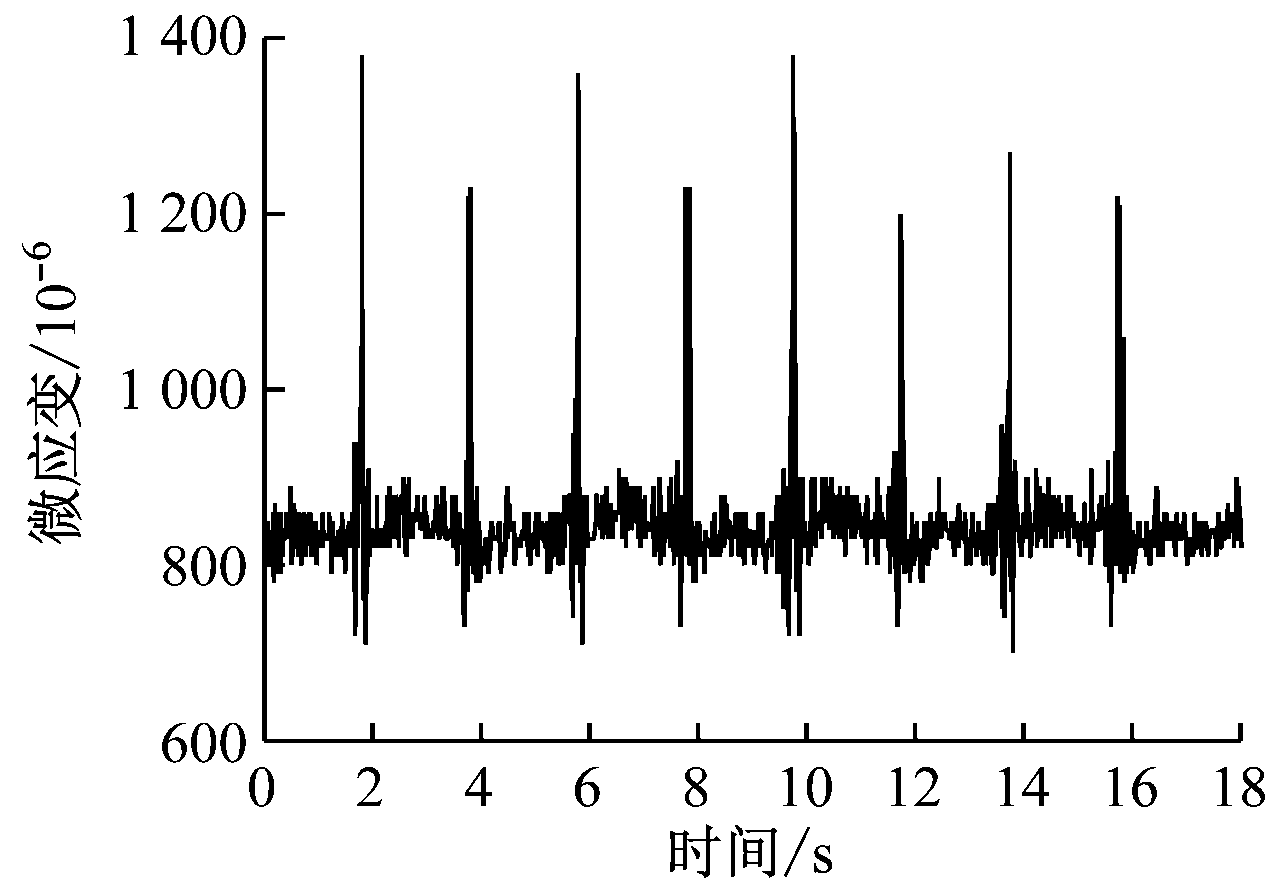

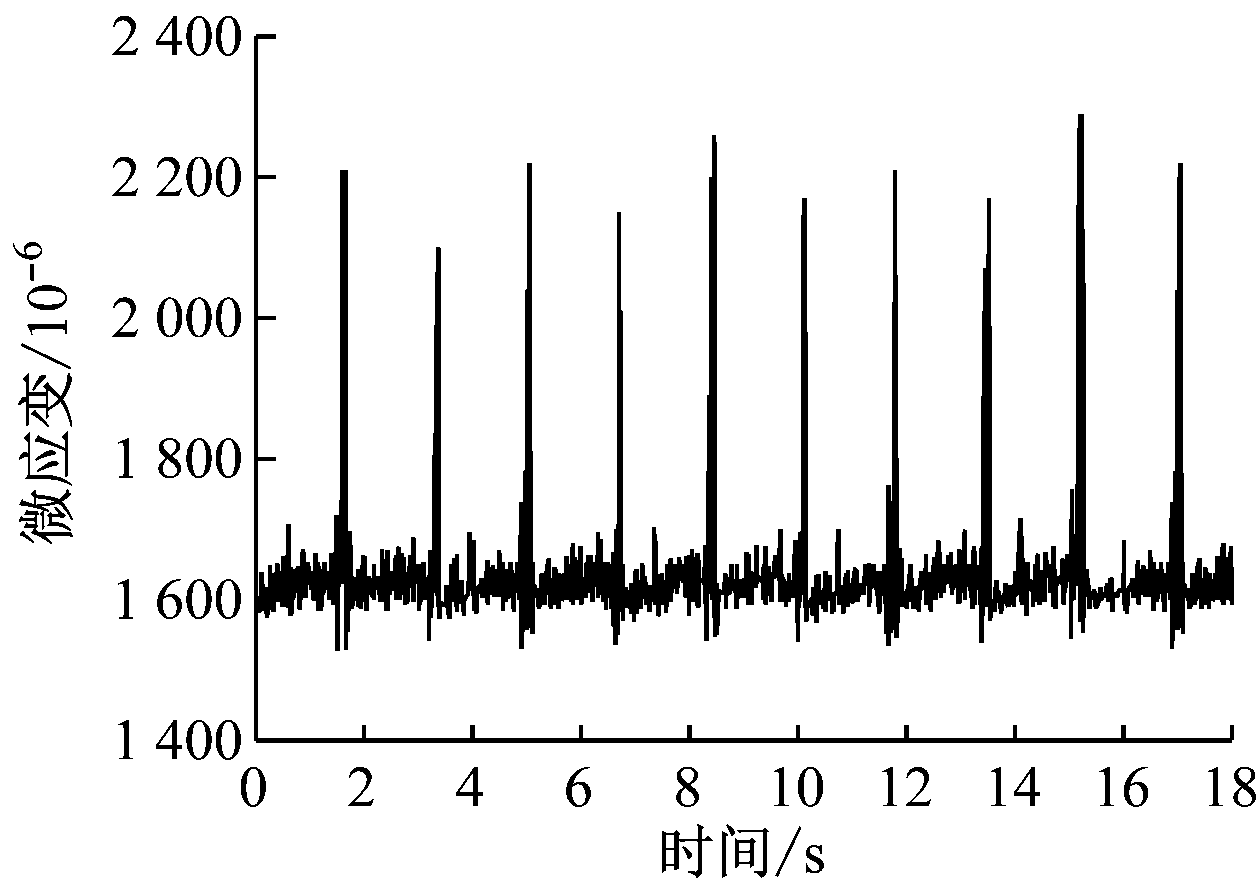

现场采集刮板输送机空载时,高速(0.63 m/s)、低速(0.56 m/s)2种工况下焊接式应变传感器的微应变数据,取其中18 s数据,如图9所示。

从图9可看出,刮板输送机低速工况下,中部槽中板采煤侧链道处和采空侧链道处的初始微应变分别为1 510×10-6,1 430×10-6,表明中部槽中板两链道处受力载荷不均等,且采煤侧链道处冲击载荷略大于采空侧,这可能是由于采煤侧链道处磨损较严重或2条刮板链张力不一致造成的;非链道处载荷产生的微应变远小于链道处,表明刮板链是中部槽中板冲击载荷的主要来源。

图9中中板微应变呈周期性阶跃变化,低速工况下周期为2 s左右,高速工况下为1.75 s左右,这与刮板输送机每个刮板经过应变传感器的时间间隔相符,表明刮板及刮板链对中板的冲击载荷呈周期性变化。2种工况下采煤侧链道处的初始微应变分别为1 510×10-6,1 590×10-6,最大微应变分别为2 280×10-6,2 290×10-6,可见高速工况下刮板与刮板链对中部槽中板造成的冲击载荷较大。

(a) 低速工况下采煤侧链道处微应变曲线

(b) 低速工况下采空侧链道处微应变曲线

(c) 低速工况下非链道处微应变曲线

(d) 高速工况下采煤侧链道处微应变曲线

图9 试验获取的中部槽中板微应变曲线

Fig.9 Microstrain curves of mid-plate of middle trough in test

4 结论

(1) 在不同链速和采煤高度下,煤料对刮板输送机中部槽的法向冲击载荷均先迅速增大,然后减小至一定区间内波动,且链速越大、采煤高度越大,法向冲击载荷越大;煤料对中部槽中板的冲击力主要集中于两链道处。

(2) 刮板及刮板链对中部槽中板的冲击载荷呈周期性阶跃变化,且采煤侧链道处冲击载荷最大,其次为采空侧链道处,非链道处最小;高速工况下冲击载荷较低速工况下大。

(3) 得出的煤料对中部槽法向冲击载荷随链速、采煤高度的变化规律,以及煤料、刮板及刮板链的冲击载荷在中部槽中板的分布规律,为研究刮板输送机中部槽材料强化方法、中板耐磨处理位置提供了理论依据。

参考文献:

[1] 温欢欢.刮板输送机中部槽的疲劳寿命分析[D].太原:太原理工大学,2012.

[2] 史志远.严酷工况下刮板输送机中部槽磨损规律[J].煤炭学报,2017,42(增刊2):541-546.

SHI Zhiyuan.Wear rule of the middle trough in armoured conveyor under severe condition[J].Journal of China Coal Society,2017,42(S2):541-546.

[3] 赵国凯.刮板输送机中部槽滑动磨损的性能研究[J].煤炭与化工,2018,41(9):90-93.

ZHAO Guokai.Study on sliding wear performance of scraper conveyor's middle slot[J].Coal and Chemical Industry,2018,41(9):90-93.

[4] 蔡柳,王学文,李博,等.刮板输送机中部槽运输效率及其运输过程中的应力和变形分析[J].机械设计与制造,2016(12):172-176.

CAI Liu,WANG Xuewen,LI Bo,et al.Analysis on conveying efficiency and stress and deformation of middle pan during conveying process[J].Machinery Design &Manufacture,2016(12):172-176.

[5] 高俊峰.刮板输送机中部槽失效原因及耐磨堆焊技术研究[J].煤矿现代化,2018(6):195-197.

GAO Junfeng.Failure reason of middle groove of mine scraper machine and research on wear-resisting surfacing welding technology[J].Coal Mine Modernization,2018(6):195-197.

[6] 张东升,于海洋,蒋家宁,等.刮板输送机中部槽连接体系力学分析与仿真研究[J].机械强度,2018,40(2):477-482.

ZHANG Dongsheng,YU Haiyang,JIANG Jianing,et al.Machanical analysis and simulation study on the middle groove connection system of scraper conveyor[J].Journal of Mechanical Strength,2018,40(2):477-482.

[7] 王胜男,仲花维,张健.基于MSC.Nastran的重型刮板输送机中部槽强度分析[J].煤炭工程,2013,45(增刊2):120-121.

[8] 郝勇,于鸿斐,刘征,等.刮板输送机中部槽力学计算与分析[J].煤炭科学技术,2014,42(11):67-72.

HAO Yong,YU Hongfei,LIU Zheng,et al.Mechanics calculation and analysis on middle pan of scraper conveyor[J].Coal Science and Technology,2014,42(11):67-72.

[9] 季顺迎,樊利芳,梁绍敏.基于离散元方法的颗粒材料缓冲性能及影响因素分析[J].物理学报,2016,65(10):168-180.

JI Shunying,FAN Lifang,LIANG Shaomin.Buffer capacity of granular materials and its influencing factors based on discrete element method[J].Acta Physica Sinica,2016,65(10):168-180.

[10] 黄鹏鹏,李成,胡明亮.基于响应曲面法与离散元法的破碎过程能耗仿真分析[J].机械设计与制造,2016(10):78-82.

HUANG Pengpeng,LI Cheng,HU Mingliang.Simulation and analysis on process of crushing energy consumption based on the response surface methodology and discrete element method[J].Machinery Design &Manufacture,2016(10):78-82.

[11] 杨茗予.刮板输送机中部槽内散体负载动态特性研究[D].太原:太原理工大学,2017.

[12] 梁绍伟.散煤料对中部槽冲击与摩擦作用的研究[D].太原:太原理工大学,2017.