0 引言

近年来,下运带式输送机朝大倾角、长运距、高带速、重运载方向发展。输送带接头起包、打滑磨损、托辊掉落、张力过大等因素,容易导致下运带式输送机断带事故[1-3],一旦发生断带,输送带加速下滑,造成设备损坏,甚至引起人员伤亡,给煤矿企业带来巨大损失[4-5]。因此,通过断带抓捕及时将下滑的输送带制动至关重要。但在断带抓捕过程中,由于加速下滑的输送带被突然夹紧制动,输送带对断带抓捕装置及沿线设备会产生较大冲击。

为吸收断带抓捕过程的冲击,葛雨霞[6]在断带抓捕装置和支架之间安装弹簧;曹亚光[7]通过在液压缸有杆腔并联溢流阀改进楔形断带抓捕液压系统,待液压缸活塞运行到一半行程时,液压缸有杆腔油液仅从溢流阀流回油箱,进而减小液压缸末端的液压冲击;杨寅威等[8]将液压缸和溢流阀作为断带抓捕装置的主要吸能元件,导向装置启动液压缸活塞使其伸出,液压缸有杆腔产生恒定阻尼力阻止断带快速下滑,避免强冲击。但在实际应用中弹簧缓冲行程有限、溢流阀滞后开启,导致吸收冲击效果不显著。本文提出了一种下运带式输送机断带抓捕液压缓冲系统,利用AMESim软件仿真分析了溢流阀、液压软管、蓄能器相关参数对系统缓冲性能的影响规律,为进一步优化下运带式输送机断带抓捕液压缓冲系统提供参考。

1 系统工作原理

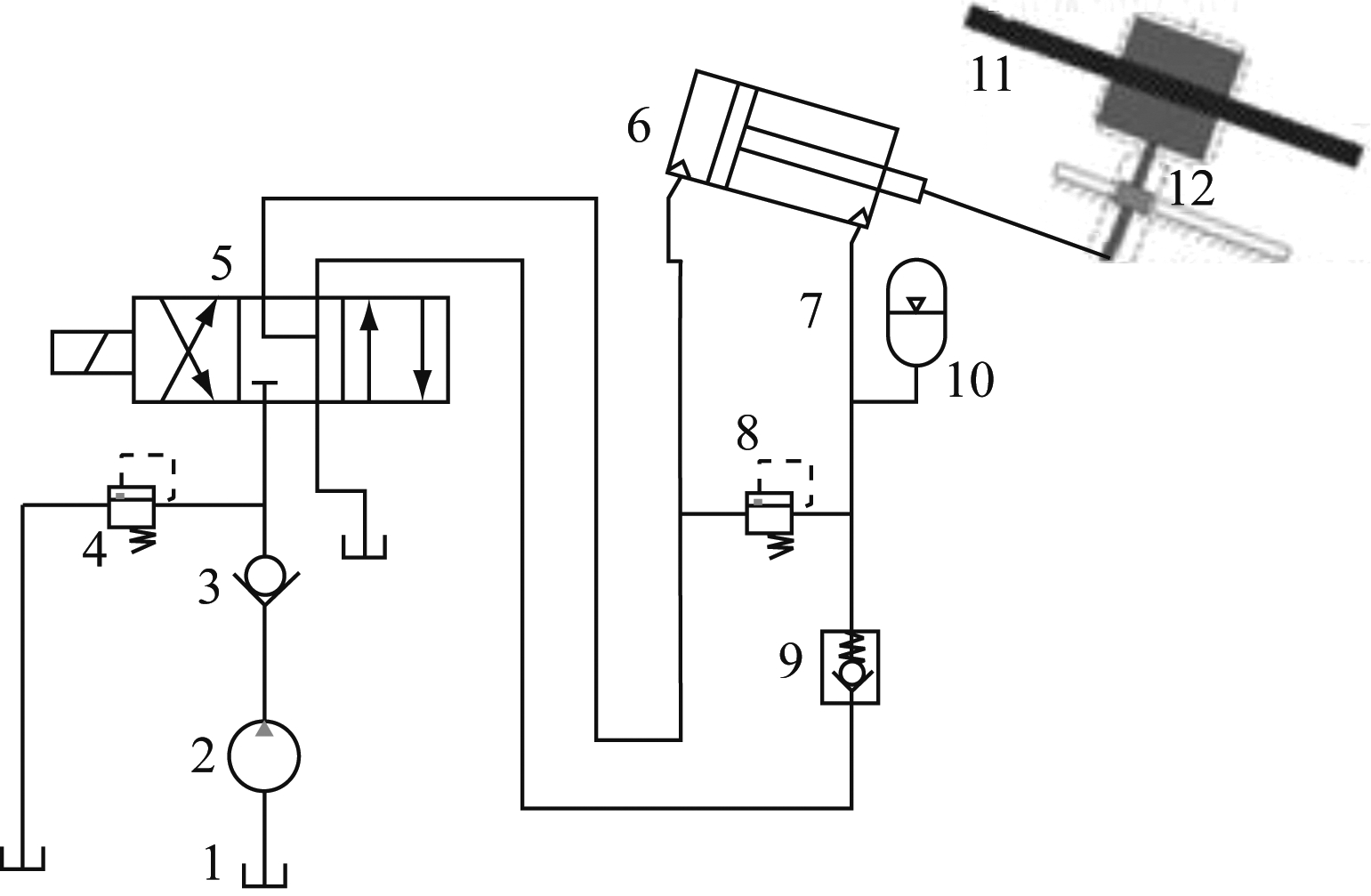

下运带式输送机断带抓捕液压缓冲系统主要利用溢流阀、液压软管、蓄能器共同吸收断带抓捕过程的冲击[9-13],如图1所示。系统工作原理:发生断带前,电磁换向阀左位电磁铁得电,换向到左位工作状态,泵输出的油液经单向阀、电磁换向阀、液控单向阀、液压软管进入液压缸有杆腔,液压缸活塞缩回,驱动断带抓捕装置恢复到待缓冲状态,待活塞完全缩回后电磁换向阀失电,处于中位工作状态(电磁换向阀中位机能为Y型,电磁换向阀处于中位工作状态时,液压缸无杆腔与油箱连通,有杆腔油液通过溢流阀溢流到油箱);发生断带后,断带抓捕装置及时抓捕断带,此时断带抓捕装置及断带作用于液压缸活塞上,拉动活塞迅速伸出,液压缸有杆腔压力急剧增大,待达到溢流阀开启压力后,多余油液经溢流阀溢流到油箱。缓冲过程部分油液可储存于蓄能器,从而降低液压缸有杆腔压力峰值,有效吸收断带抓捕过程的冲击。

1—油箱;2—泵;3—单向阀;4—安全阀;5—电磁换向阀;6—液压缸;7—液压软管;8—溢流阀;9—液控单向阀;10—蓄能器;11—断带;12—断带抓捕装置

图1 下运带式输送机断带抓捕液压缓冲系统

Fig.1 Hydraulic buffer system of broken belt catch for downward belt conveyor

2 系统仿真

2.1 仿真模型

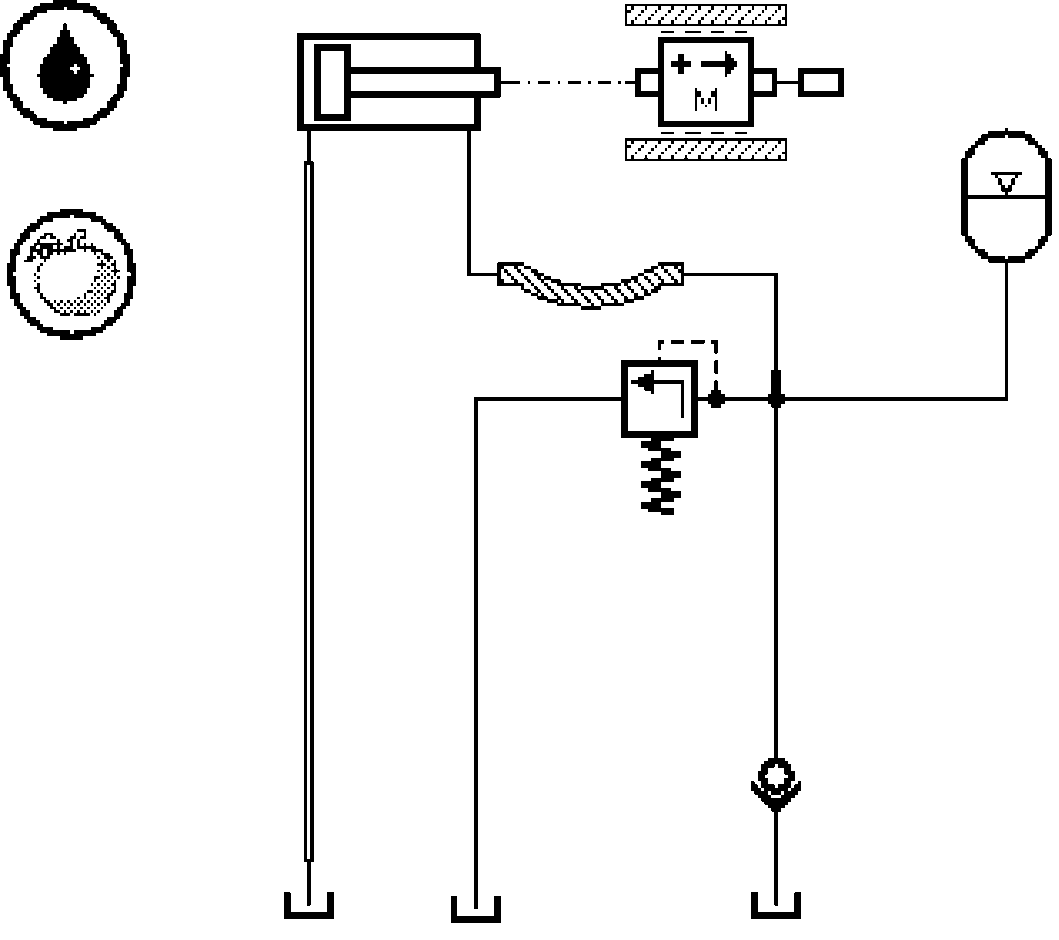

利用AMESim软件对下运带式输送机断带抓捕液压缓冲系统进行简化建模[14-15],如图2所示。

图2 下运带式输送机断带抓捕液压缓冲系统仿真模型

Fig.2 Simulation model of hydraulic buffer system of broken belt catch for downward belt conveyor

仿真参数见表1,仿真步长为0.001 s,仿真时间为2 s。

2.2 仿真结果

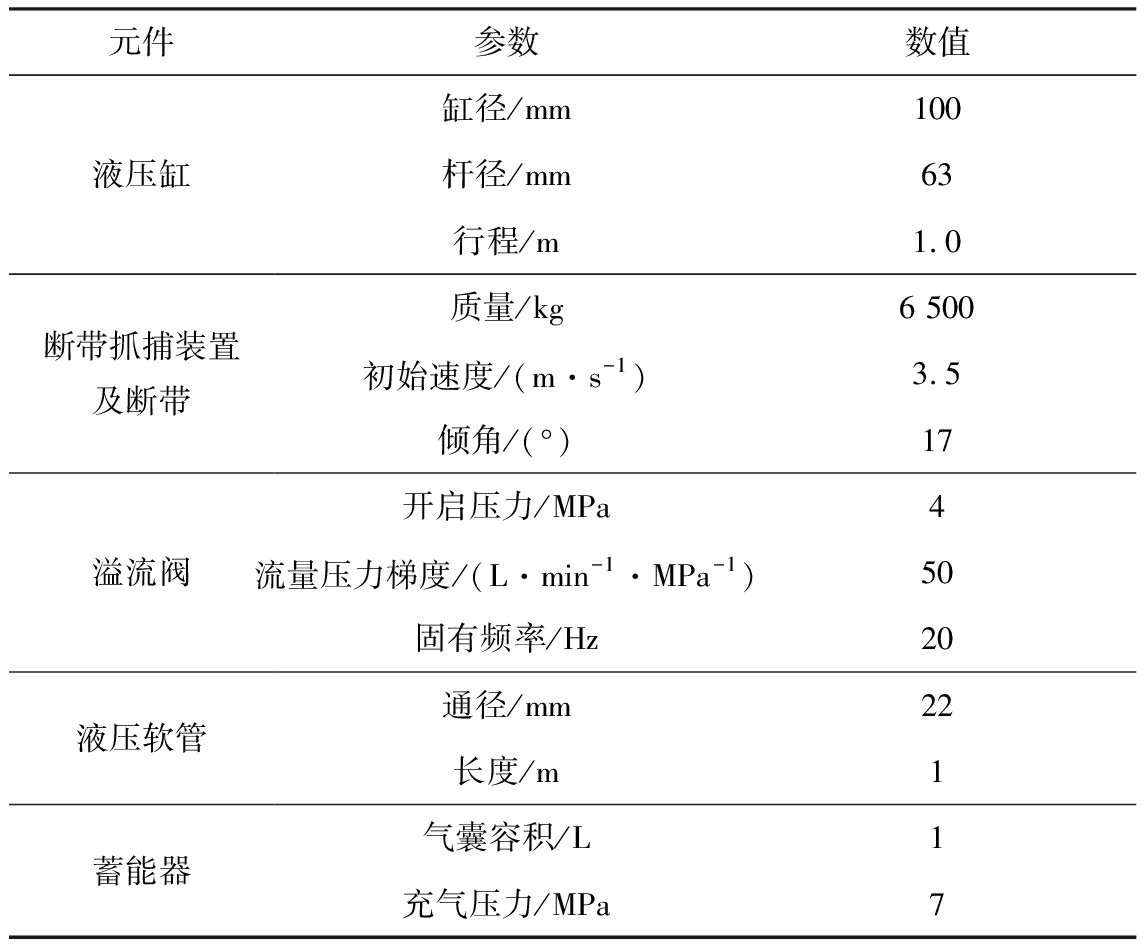

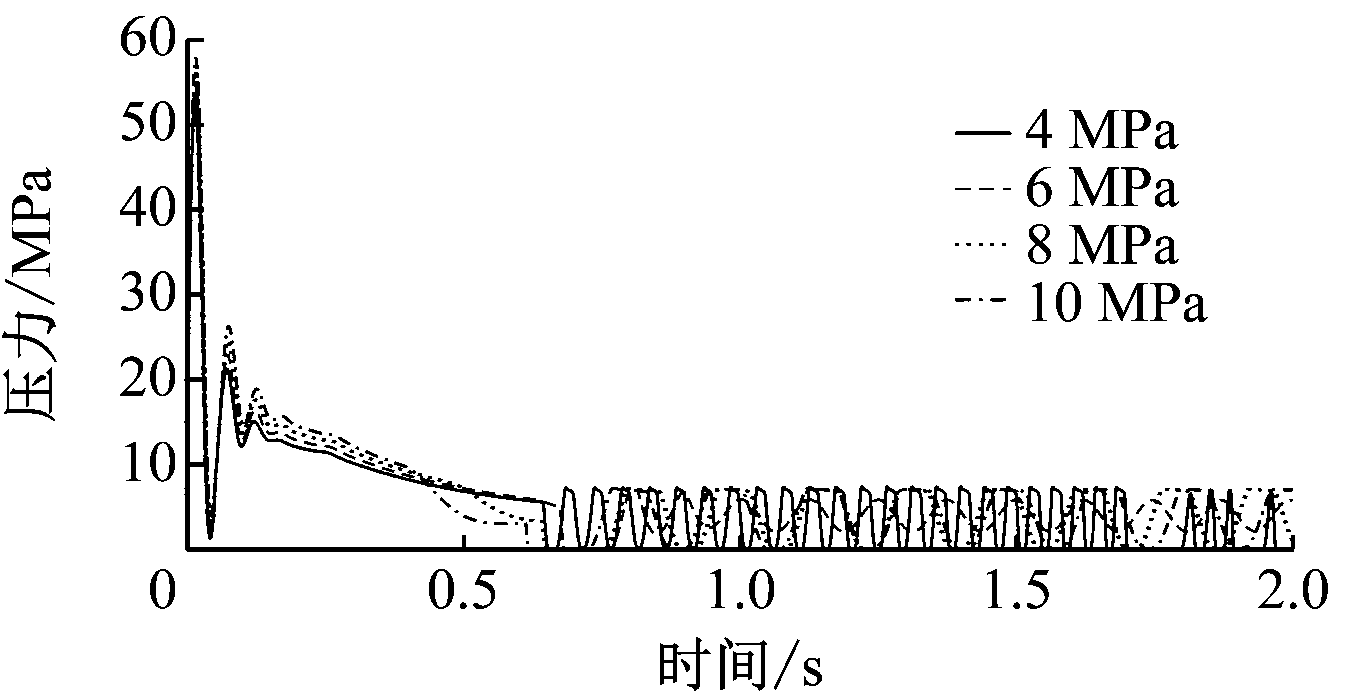

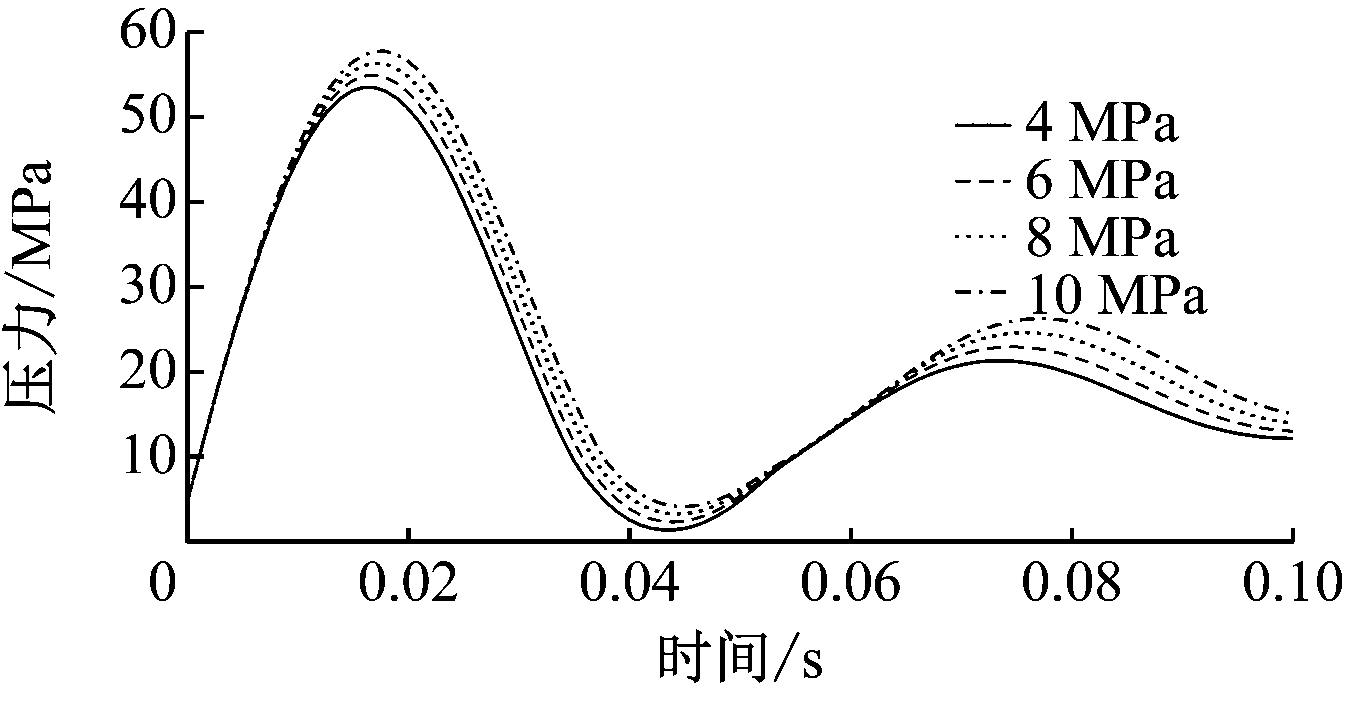

2.2.1 溢流阀开启压力对系统缓冲性能的影响

溢流阀开启压力分别为4,6,8,10 MPa时,液压缸位移、液压缸有杆腔压力仿真曲线分别如图3、图4所示。可看出随着溢流阀开启压力增大,液压缸位移减小,液压缸有杆腔压力峰值增大。这是由于溢流阀开启压力增大,液压缸有杆腔压力反作用于活塞的力随之增大,所以液压缸位移减小。

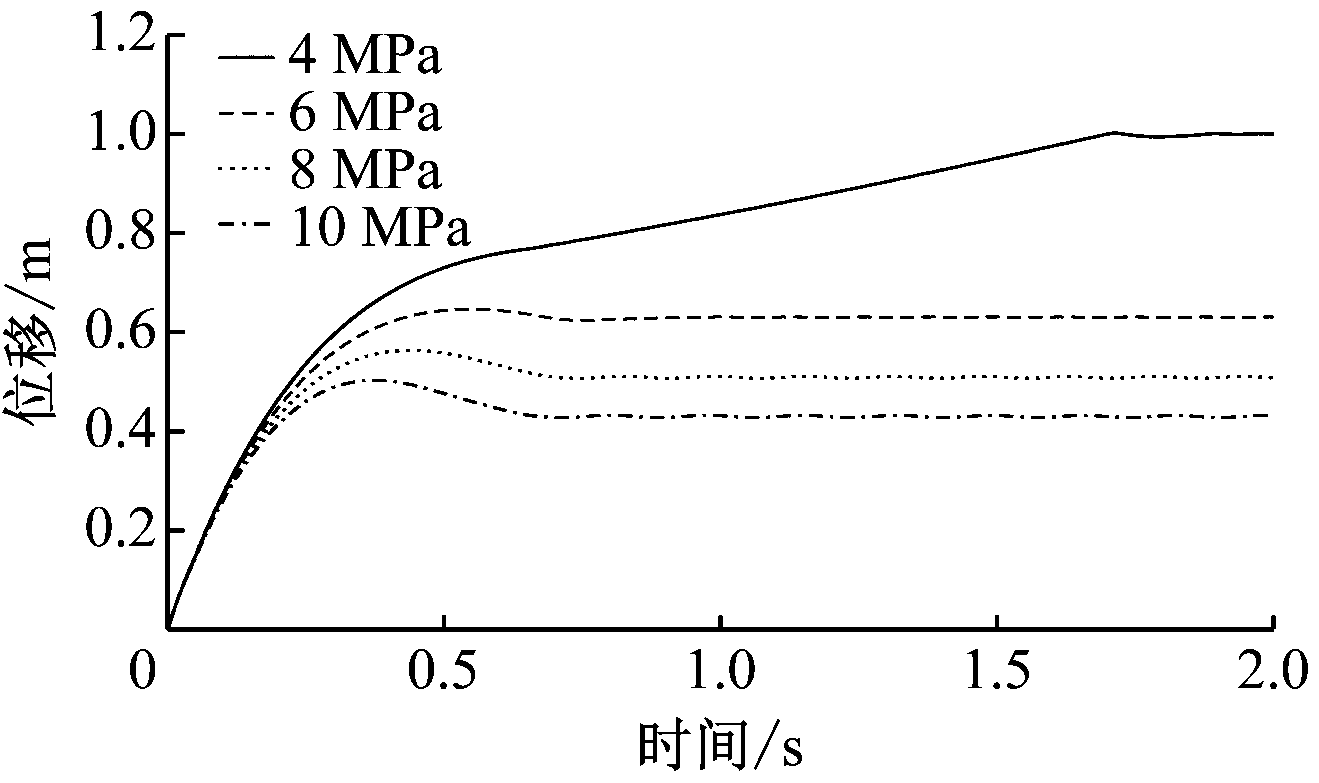

表1 仿真参数

Table 1 Simulation parameters

图3 不同溢流阀开启压力下液压缸位移仿真曲线

Fig.3 Simulation curve of hydraulic cylinder displacement under different opening pressure of relief valve

(a) 0~2 s

(b) 0~0.1 s

图4 不同溢流阀开启压力下液压缸有杆腔压力仿真曲线

Fig.4 Simulation curve of rod cavity pressure of hydraulic cylinder under different opening pressure of relief valve

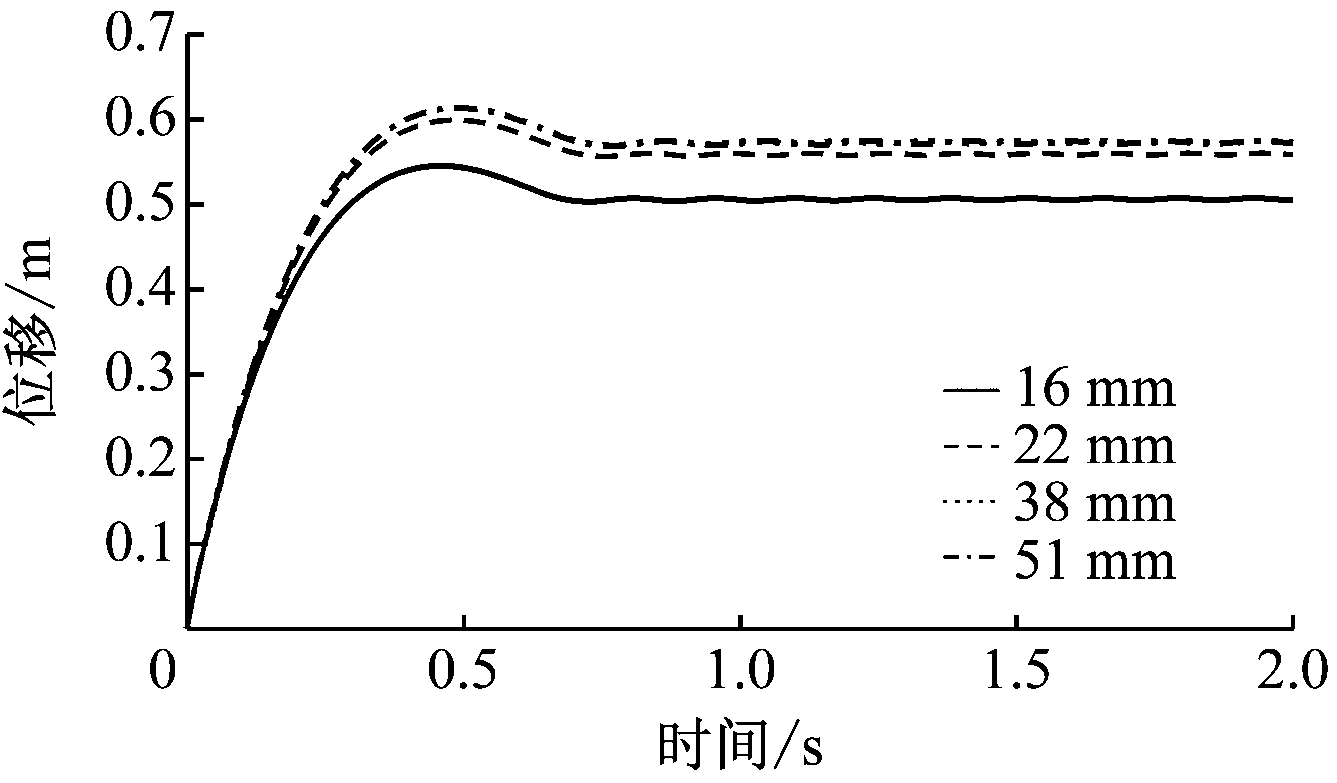

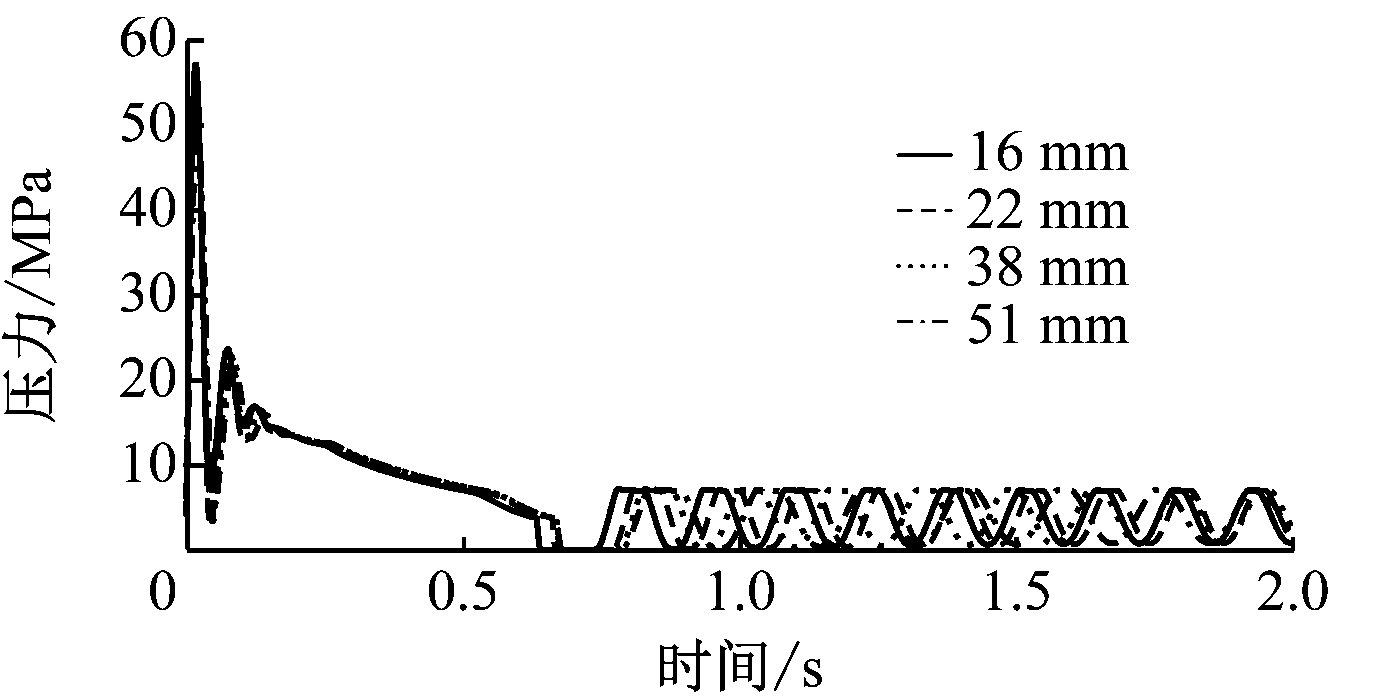

2.2.2 液压软管对系统缓冲性能的影响

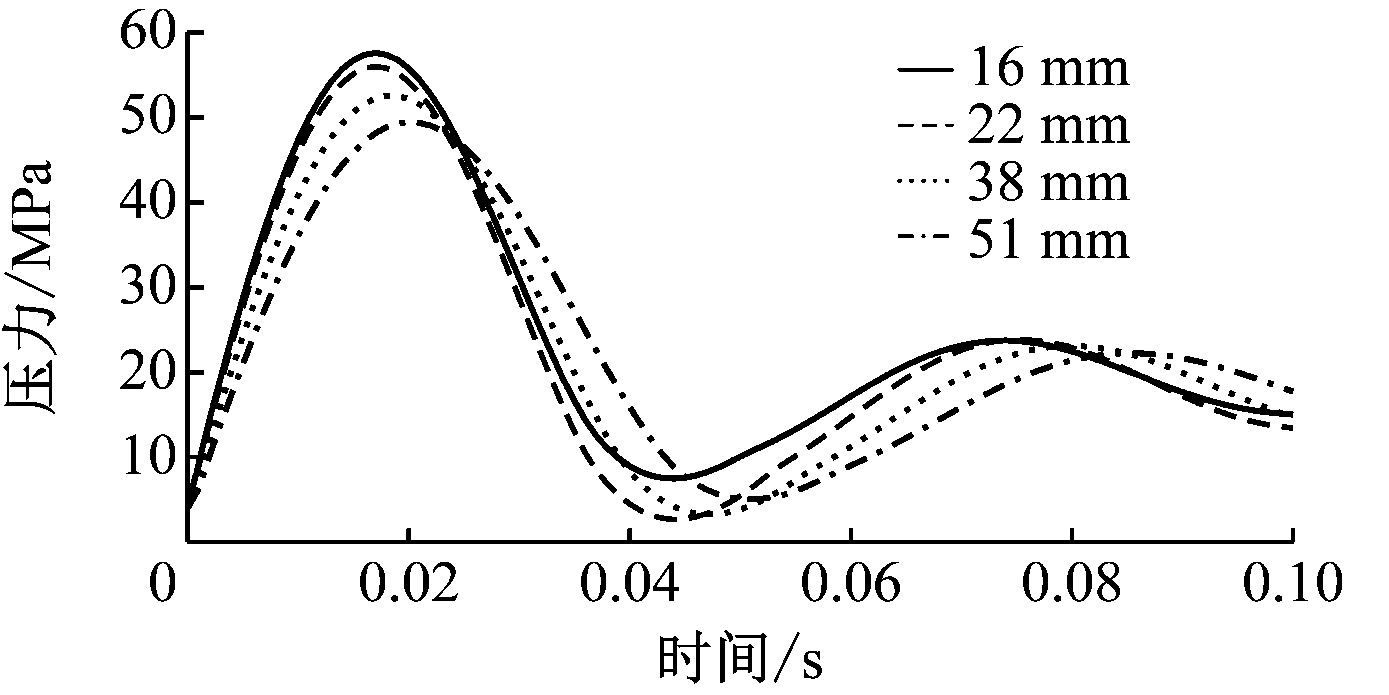

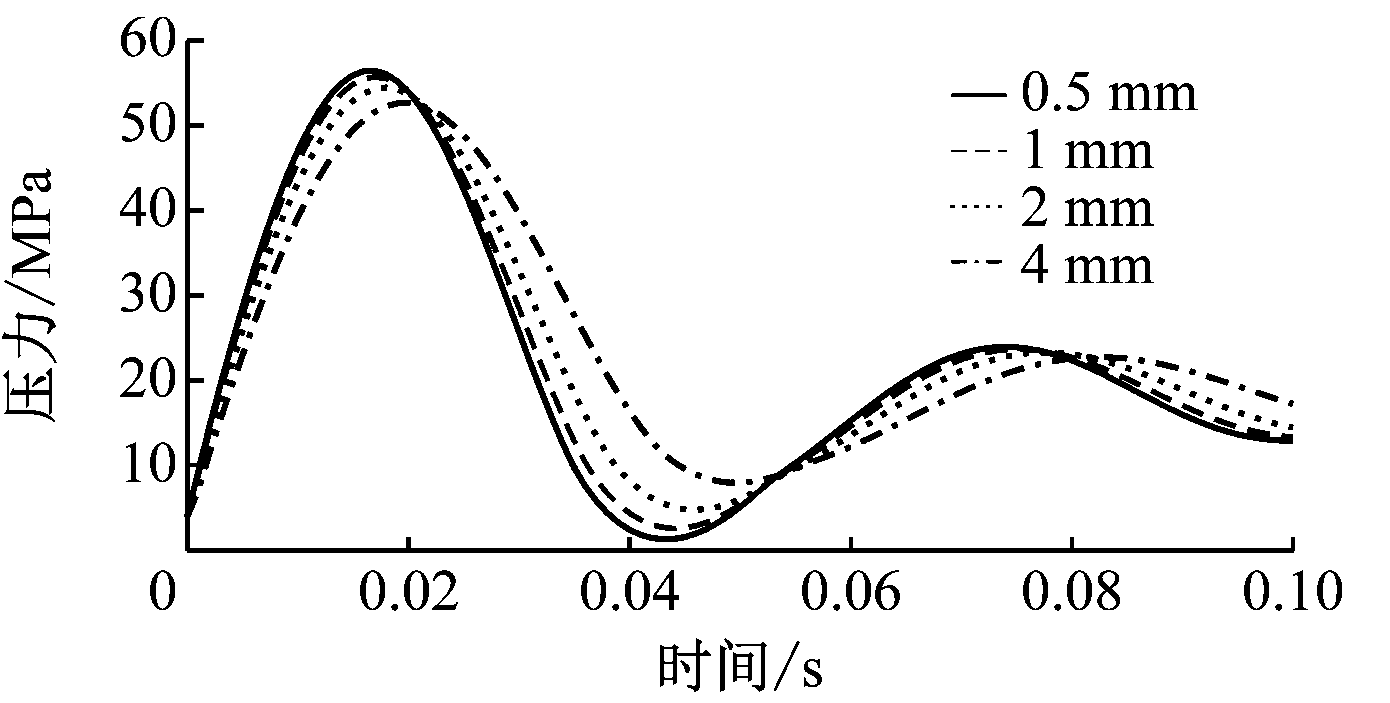

液压软管通径分别为16,22,38,51 mm时,液压缸位移、液压缸有杆腔压力仿真曲线分别如图5、图6所示。可看出随着液压软管通径增大,液压缸位移增大,液压缸有杆腔压力峰值减小;当液压软管通径大于38 mm,液压软管通径对液压缸位移的影响程度减小。

图5 不同液压软管通径下液压缸位移仿真曲线

Fig.5 Simulation curve of hydraulic cylinder displacement under different hydraulic hose diameter

(a) 0~2 s

(b) 0~0.1 s

图6 不同液压软管通径下液压缸有杆腔压力仿真曲线

Fig.6 Simulation curve of rod cavity pressure of hydraulic cylinder under different hydraulic hose diameter

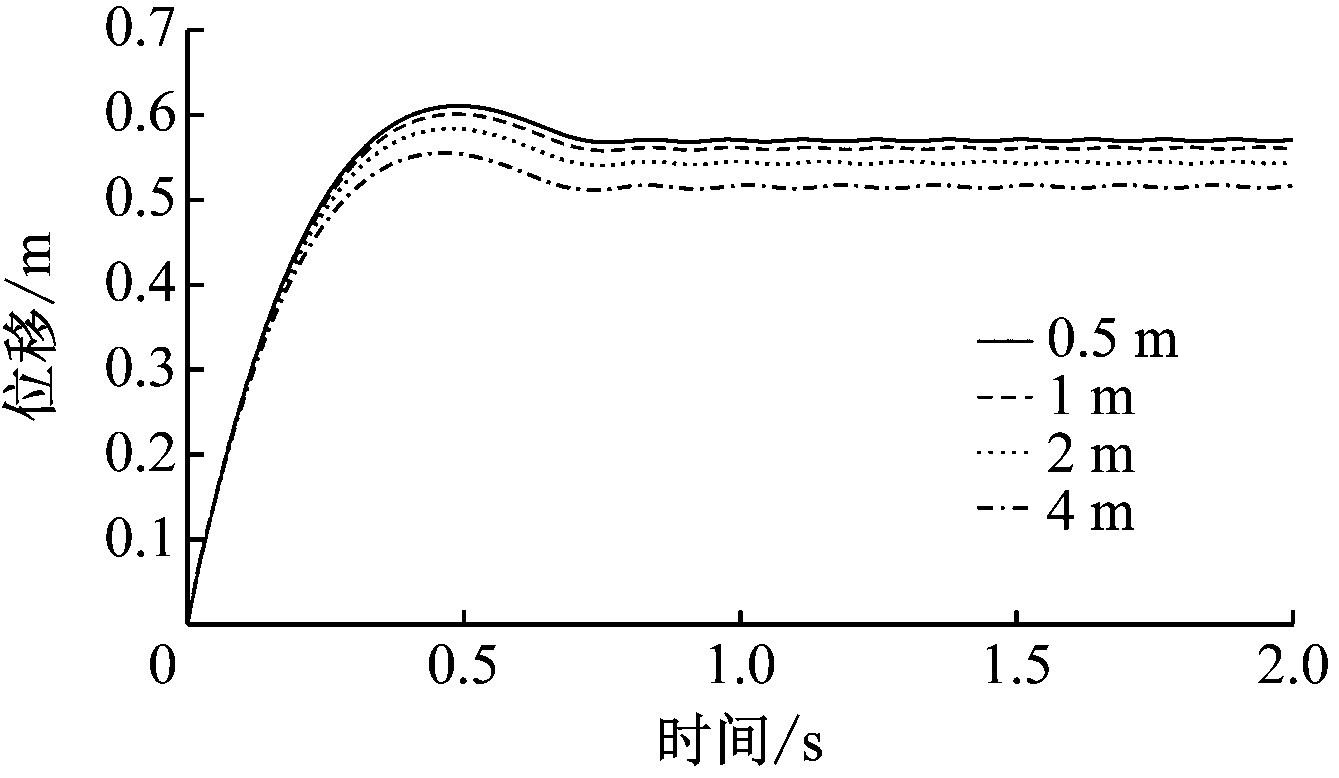

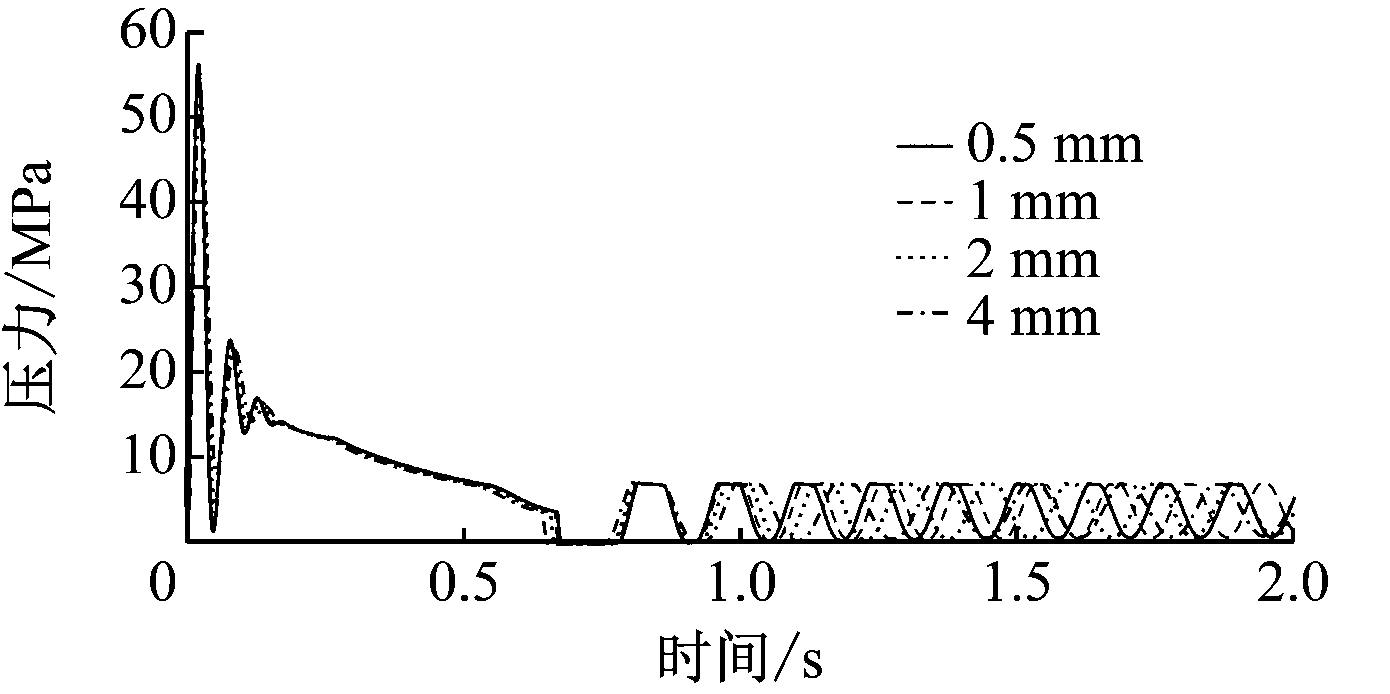

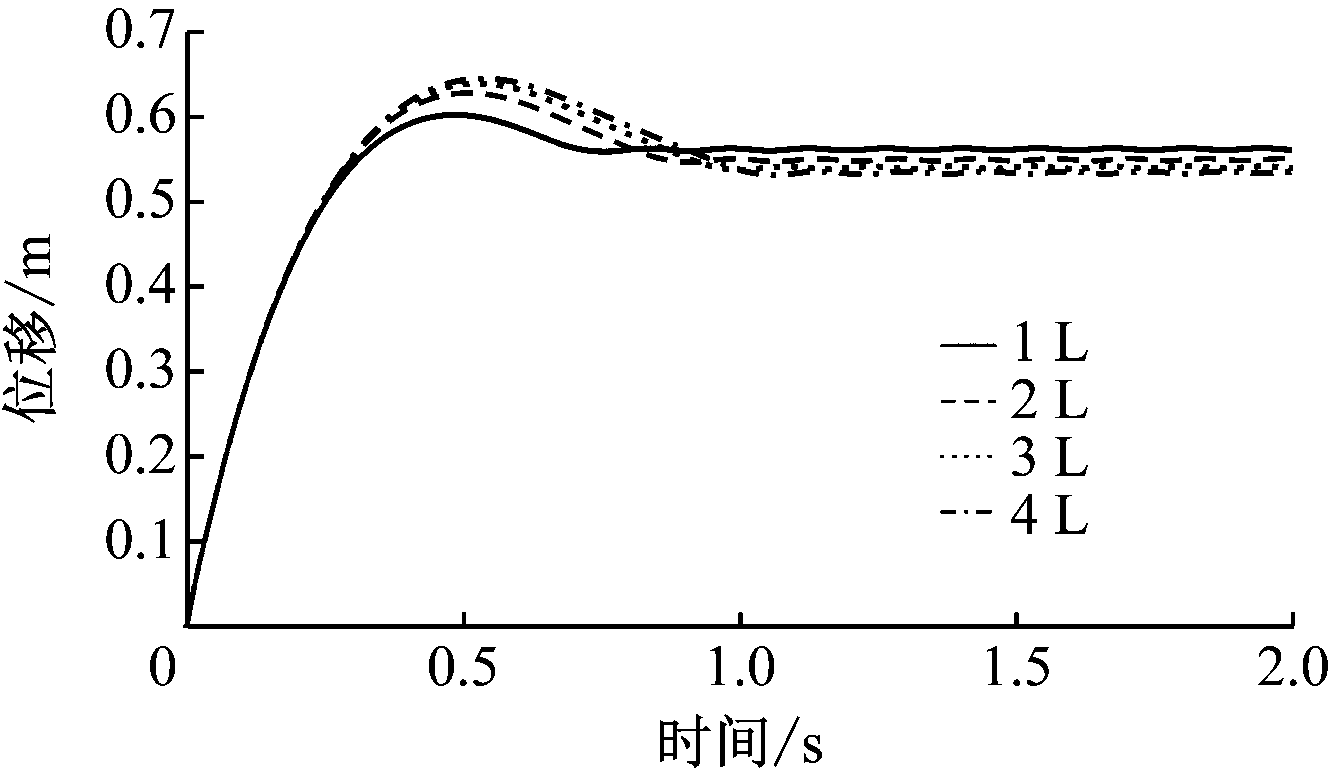

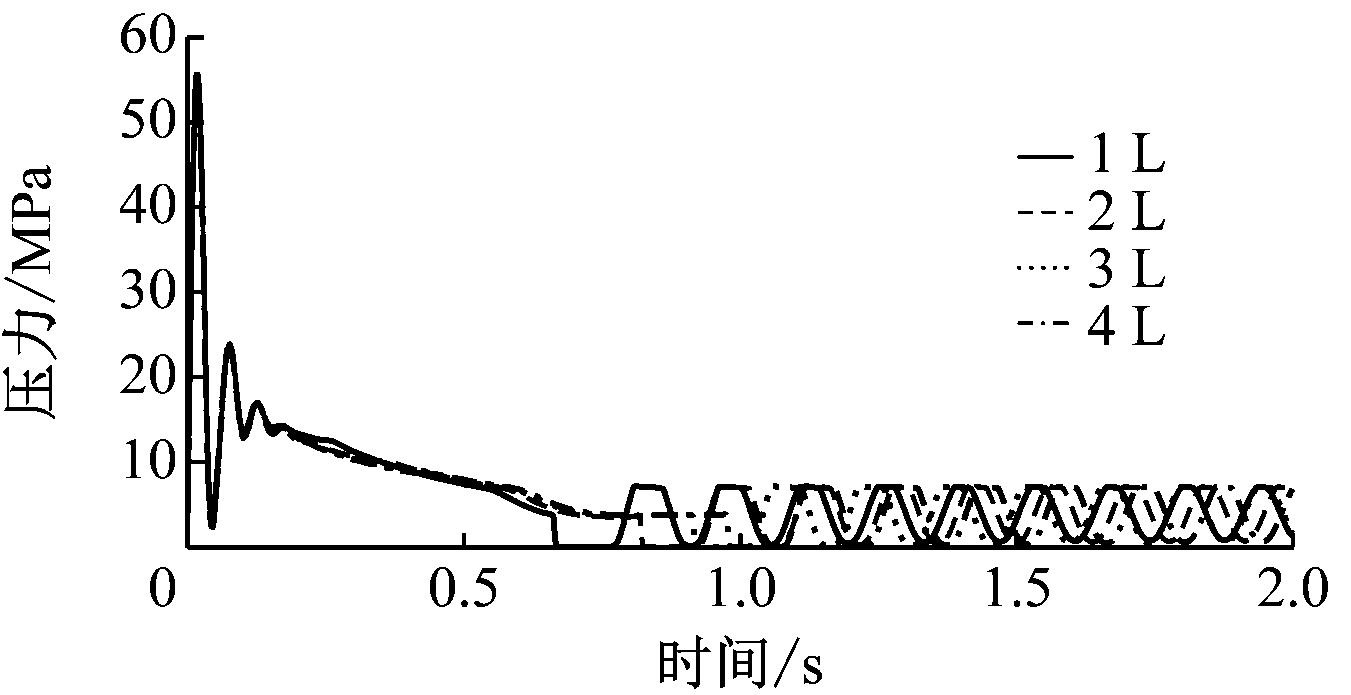

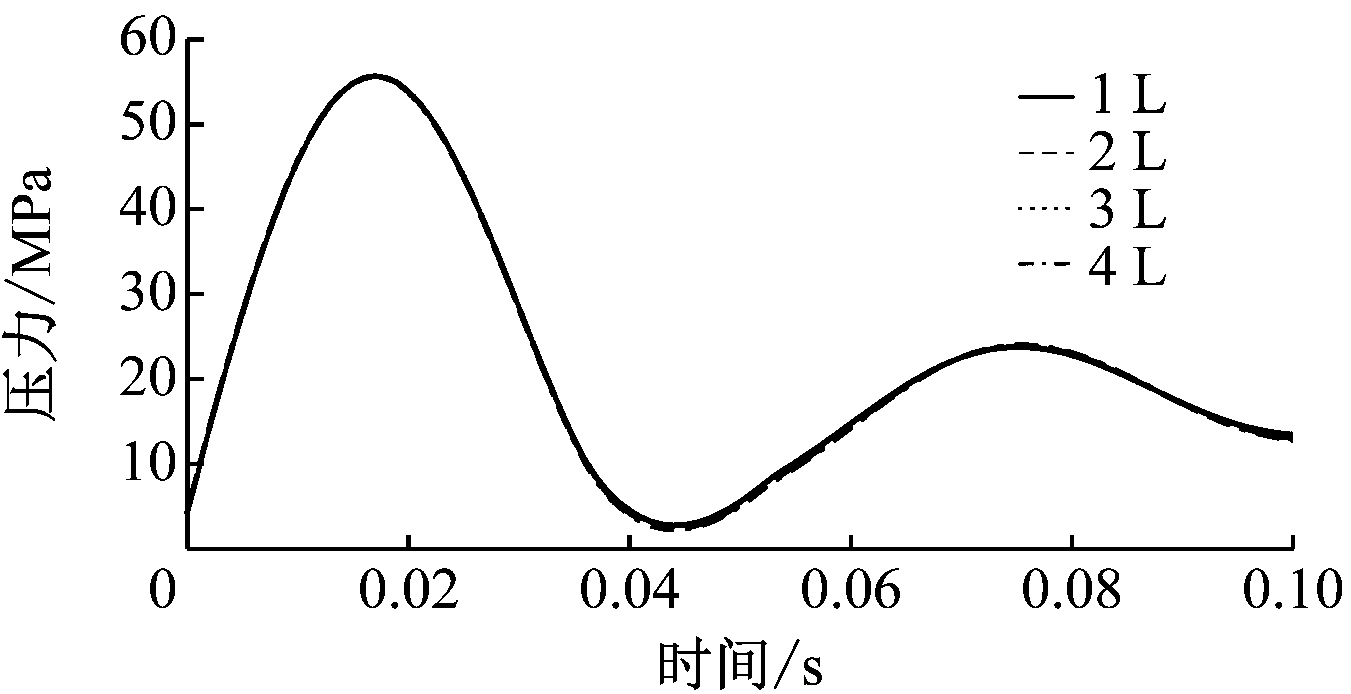

液压软管长度分别为0.5,1,2,4 m时,液压缸位移、液压缸有杆腔压力仿真曲线分别如图7、图8所示。可看出随着液压软管长度增大,液压缸位移减小,液压缸有杆腔压力峰值减小。

图7 不同液压软管长度下液压缸位移仿真曲线

Fig.7 Simulation curve of hydraulic cylinder displacement under different hydraulic hose length

2.2.3 蓄能器对系统缓冲性能的影响

溢流阀开启压力设置为8 MPa,蓄能器气囊容积分别为1,2,3,4 L时,液压缸位移、液压缸有杆腔压力仿真曲线分别如图9、图10所示。可看出随着蓄能器气囊容积增大,液压缸位移略有减小,液压缸有杆腔压力峰值没有变化。

(a) 0~2 s

(b) 0~0.1 s

图8 不同液压软管长度下液压缸有杆腔压力仿真曲线

Fig.8 Simulation curve of rod cavity pressure of hydraulic cylinder under different hydraulic hose length

图9 不同蓄能器气囊容积下液压缸位移仿真曲线

Fig.9 Simulation curve of hydraulic cylinder displacement under different accumulator bladder volume

(a) 0~2 s

(b) 0~0.1 s

图10 不同蓄能器气囊容积下液压缸有杆腔压力仿真曲线

Fig.10 Simulation curve of rod cavity pressure of hydraulic cylinder under different accumulator bladder volume

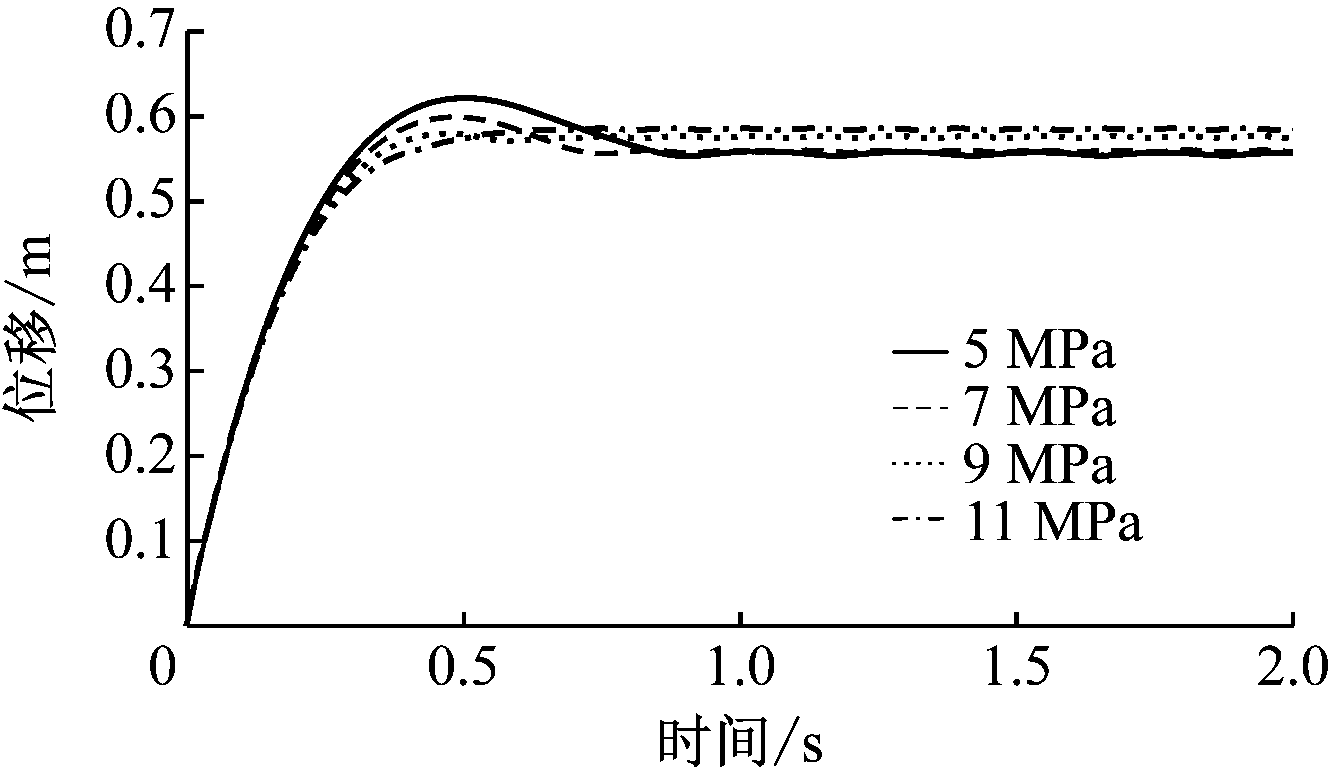

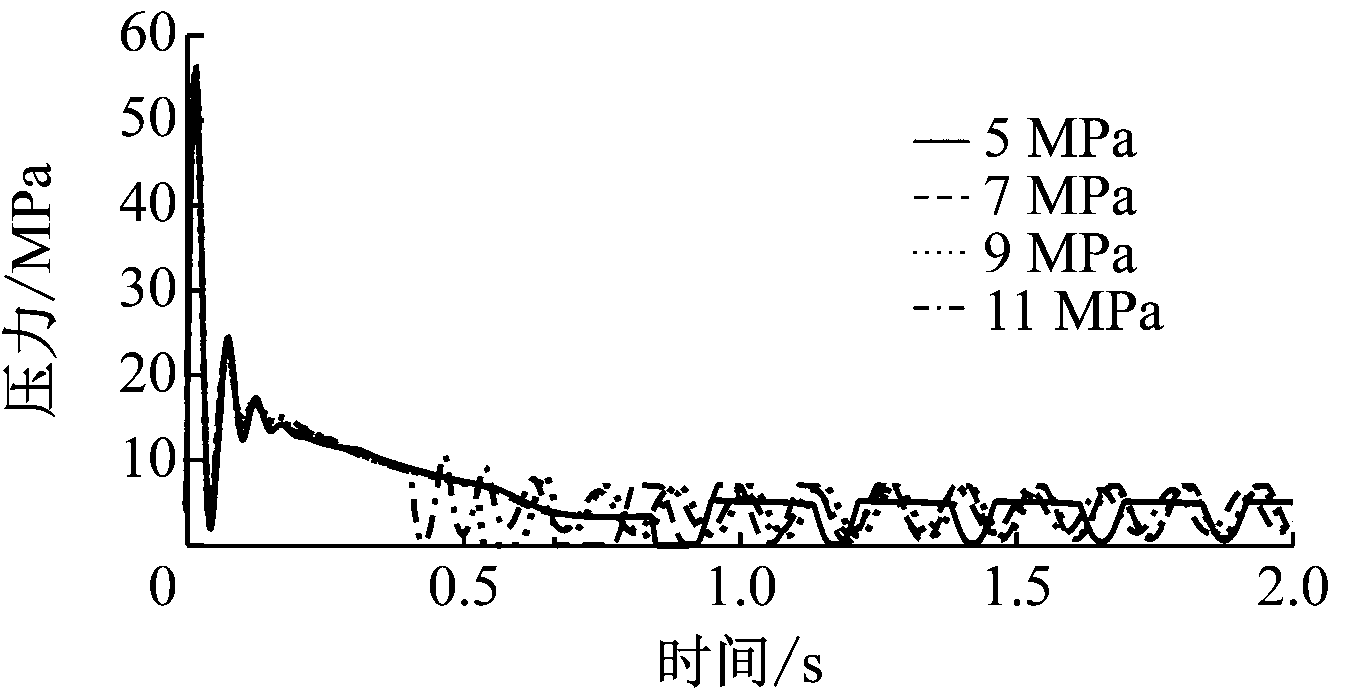

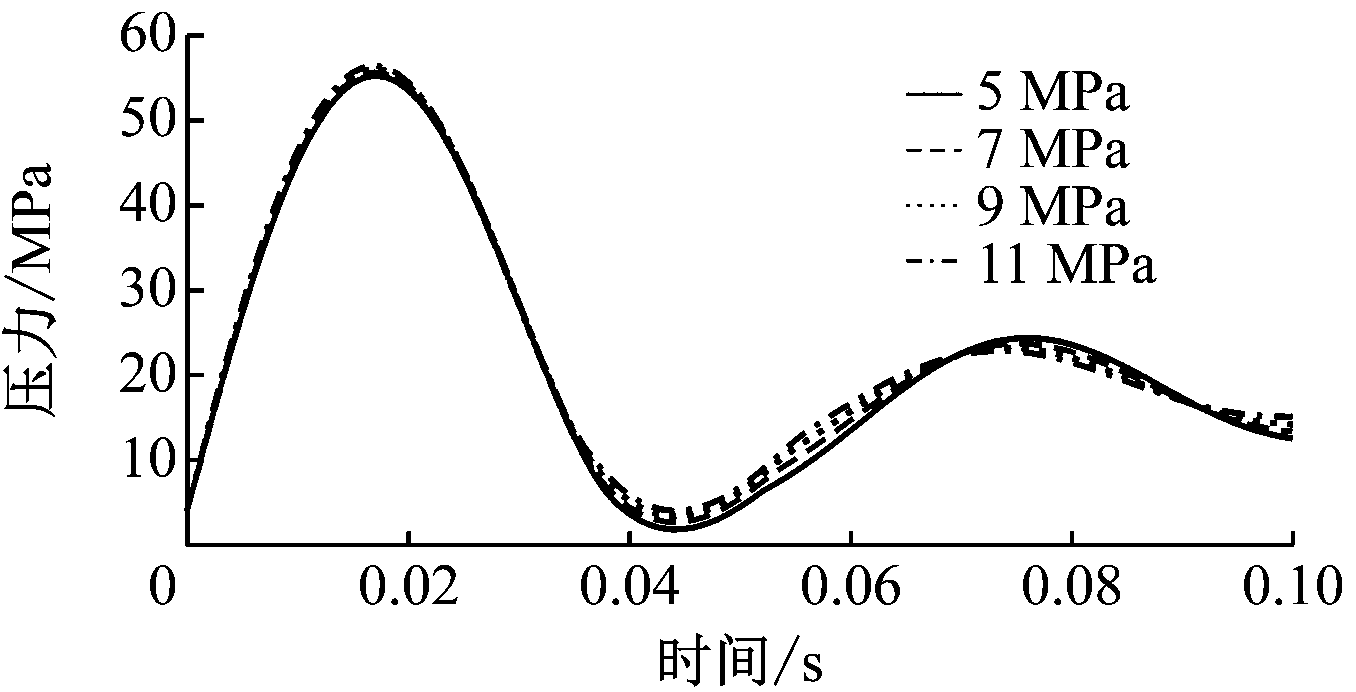

溢流阀开启压力设置为8 MPa,蓄能器充气压力分别为5,7,9,11 MPa时,液压缸位移、液压缸有杆腔压力仿真曲线分别如图11、图12所示。可看出随着蓄能器充气压力增大,液压缸位移略有增大,液压缸有杆腔压力峰值基本不变。

图11 不同蓄能器充气压力下液压缸位移仿真曲线

Fig.11 Simulation curve of hydraulic cylinder displacement under different accumulator charge pressure

(a) 0~2 s

(b) 0~0.1 s

图12 不同蓄能器充气压力下液压缸有杆腔压力仿真曲线

Fig.12 Simulation curve of rod cavity pressure of hydraulic cylinder under different accumulator charge pressure

3 结论

(1) 下运带式输送机断带抓捕液压缓冲系统利用溢流阀、液压软管、蓄能器可有效吸收断带抓捕过程的冲击。

(2) 溢流阀开启压力越大,液压缸位移越小,液压缸有杆腔压力峰值越大。

(3) 液压软管通径越大,液压缸位移越大,液压缸有杆腔压力峰值越小,但当液压软管通径增大到一定程度,其对液压缸位移的影响程度减小;液压软管长度越大,液压缸位移越小,液压缸有杆腔压力峰值越小。

(4) 蓄能器气囊容积越大,液压缸位移略有减小,液压缸有杆腔压力峰值无变化;蓄能器充气压力越大,液压缸位移略有增大,液压缸有杆腔压力峰值基本不变。

参考文献

[1] 曹虎奇.煤矿带式输送机撕带断带研究分析[J].煤炭科学技术,2015,43(增刊2):130-134.

CAO Huqi.Study and analysis on tear belt and break belt of belt conveyor in coal mine[J].Coal Science and Technology,2015,43(S2):130-134.

[2] 张子良.钢丝绳芯输送带可视断带诊断系统的研究[J].工矿自动化,2012,38(5):19-22.

ZHANG Ziliang.Research of visible belt-broken diagnosis system of steel rope core belt[J].Industry and Mine Automation,2012,38(5):19-22.

[3] 白宝国.钢丝绳芯输送带在线监测系统在马脊梁煤矿的应用[J].工矿自动化,2012,38(4):76-78.

BAI Baoguo.Application of on-line monitoring system of conveyor belt of steel rope core in Majiliang Coal Mine[J].Industry and Mine Automation,2012,38(4):76-78.

[4] 杨会伟,陶云芳,路国运.输送带全断面断带抓捕器抓捕过程研究[J].煤炭科学技术,2016,44(10):136-140.

YANG Huiwei,TAO Yunfang,LU Guoyun.Study on catching process for full section broken belt catcher of converyor belt[J].Coal Science and Technology,2016,44(10):136-140.

[5] 李学伟.带式输送机断带抓捕器的应用现状与技术探讨[J].煤矿机械,2013,34(8):225-226.

LI Xuewei.Application status and discussion of belt catch for broken belt conveyor[J].Coal Mine Machinery,2013,34(8):225-226.

[6] 葛雨霞.带式输送机柔性断带抓捕装置的设计[J].煤矿机械,2014,35(7):13-14.

GE Yuxia.Design of flexible tape-break capture device of belt conveyor[J].Coal Mine Machinery,2014,35(7):13-14.

[7] 曹亚光.断带抓捕液压系统的液压冲击研究[J].机床与液压,2018,46(4):101-103.

CAO Yaguang.Research on hydraulic impact of broken belt catch system[J].Machine Tool & Hydraulics,2018,46(4):101-103.

[8] 杨寅威,王忠宾,司垒,等.一种下运带式输送机断带抓紧吸能装置及其吸能方法:201410224274.9[P].2015-04-08.

[9] 金学良.基于AMESim的液压抗冲击系统设计与仿真[D].哈尔滨:哈尔滨工业大学,2011.

[10] 张齐生,李红杰,张兴华,等.绞吸式挖泥船绞刀系统液压冲击研究[J].液压与气动,2015(3):113-116.

ZHANG Qisheng,LI Hongjie,ZHANG Xinghua,et al.Hydraulic shock of cutter-suction dredger reamer system[J].Chinese Hydraulics & Pneumatics,2015(3):113-116.

[11] 刘作凯,韦建军.蓄能器对一种液压系统动态特性的影响研究[J].机械设计与制造,2018(11):216-220.

LIU Zuokai,WEI Jianjun.Research on the accumulator influence on the dynamic characteristics of a hydraulic system[J].Machinery Design & Manufacture,2018(11):216-220.

[12] 赵卫,叶骞.新型复式皮囊蓄能器动态性能分析[J].液压与气动,2018(1):96-103.

ZHAO Wei,YE Qian.Analysis of dynamic performance for new double-bladder accumulator[J].Chinese Hydraulics & Pneumatics,2018(1):96-103.

[13] 李延民,李坤.防止液压冲击基本回路的特性分析[J].机床与液压,2014,42(19):149-151.

LI Yanmin,LI Kun.Characteristics analysis of basic circuit of preventing hydraulic shock[J].Machine Tool & Hydraulics,2014,42(19):149-151.

[14] 庞明鑫.基于AMESim的断带抓捕装置液压缸系统动态特性仿真研究[J].煤矿机械,2016,37(11):160-162.

PANG Mingxin.Simulation of dynamic characteristics of hydraulic cylinder system of belt capture device based on AMESim[J].Coal Mine Machinery,2016,37(11):160-162.

[15] 王占宇,尹文军,杨寅威,等.基于AMESim的断带抓捕液压系统仿真研究[J].煤炭工程,2017,49(8):123-125.

WANG Zhanyu,YIN Wenjun,YANG Yinwei,et al.Simulation and research on hydraulic system of broken belt catcher for belt conveyor based on AMESim[J].Coal Engineering,2017,49(8):123-125.