0 引言

采煤机是实现煤矿生产机械化和现代化的重要设备之一,其能否安全可靠连续工作已成为人们日益关注的课题[1-2]。由于煤层各向异性,采煤机在工作过程中,截割煤岩产生不间断的载荷冲击,导致采煤机急剧振动,造成采煤机的机械传动件、结构件、液压件、电器元件等发生损坏[3-4]。同时,由于煤层赋存条件复杂多变,采煤机受到非线性冲击载荷作用引起的设备振动使工作面产生较高的噪声级,加之采煤机工作空间相对狭窄,造成工人作业环境的恶化,危害工人的身体健康。

研究复杂煤层赋存条件下的采煤机振动特性对于抑制采煤机的振动、提高采煤机的工作稳定性和降低工作面噪声级至关重要。为此,许多专家学者开展了相应的研究,安学玲[5]分析了采煤机摇臂齿轮产生噪声的原因,提出了降低采煤机摇臂齿轮噪声的方法。李晓豁等[6]通过建立采煤机滚筒结构参数与工作面噪声关系的数学模型,找出了工作面噪声与滚筒直径、转速、截割阻抗及牵引速度等参数之间的关系。陈洪月等[7]采用Hertz接触理论建立了采煤机在斜切进刀截割下的动力学模型,并以实验获取的螺旋滚筒所受到的载荷作为激励对采煤机的侧向振动特性进行了分析。张强等[8]通过截割试验获取了截割过程中截齿在不同方向上的振动信号和温度数值,找出了截齿振动、温度与煤岩比例之间的关系。上述研究从理论和试验角度对采煤机工作中所产生的噪声和振动进行了分析,并取得了一系列的研究成果。但由于采煤机结构及其工作条件较为复杂,理论模型难以准确地反映出采煤机的实际工作状态;而进行试验研究所需的成本较高,且试验过程较为复杂。为此,将虚拟样机技术引入到复杂刚柔耦合系统的振动特性研究中,以缩短设计周期,降低研发成本。

本文在分析采煤机振动噪声源的基础上,利用协同仿真技术建立了采煤机截割部虚拟样机,通过采煤机载荷计算程序计算得到截割过程中滚筒所受载荷,并将其施加给虚拟样机进行仿真,得到截割部关键零部件的振动及其变形状态。为了降低采煤机的振动,根据仿真结果对摇臂壳体进行了局部优化设计。研究结果可为采煤机截割部的设计及工作面噪声的降低提供一定的参考。

1 采煤机振动噪声源分析

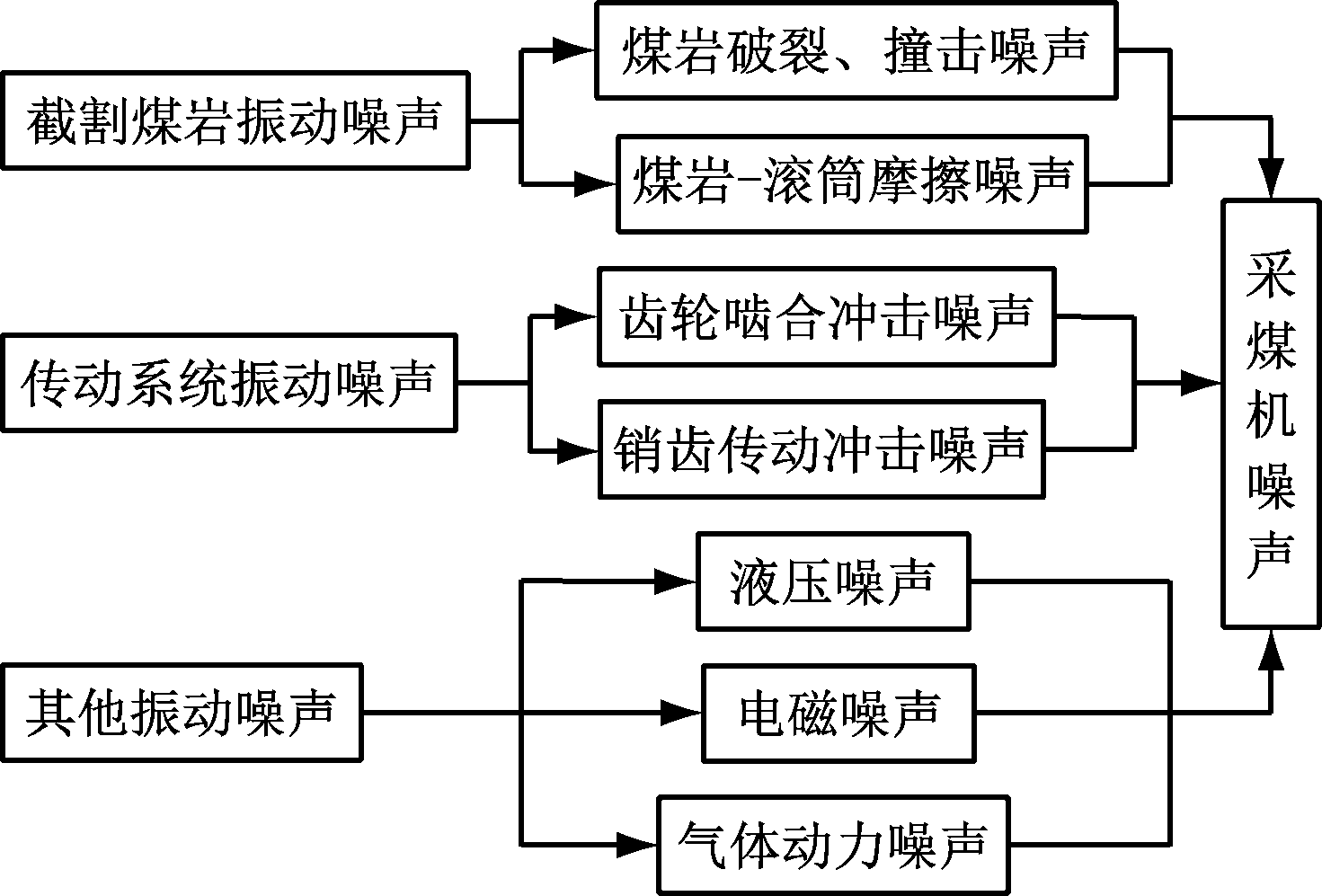

采煤机工作过程中,其截割煤岩时的噪声是由不同性质的噪声形式相互耦合而成的,采煤机噪声决定于各组成声源的声级、特性和它们之间的相互作用[9-11]。采煤机振动和噪声源如图1所示。

图1 采煤机振动与噪声源

Fig.1 Vibration and noise source of shearer

1.1 截割煤岩振动噪声

滚筒在截割半煤岩或硬岩时,截齿和煤岩发生复杂的力学耦合作用,导致采煤机急剧振动;截齿和煤壁、煤块之间的摩擦及撞击使采煤机工作面产生较高的噪声级。工作面的噪声是滚筒转速、牵引速度、煤岩的性质和滚筒截深等因素相互作用的结果,采煤机工作面噪声与采煤机参数及相关参数之间的数学模型[9]为

(1)

式中:B为滚筒截深,m;H为工作面采高,m;vq为采煤机牵引速度,m/min;P为采煤机消耗的功率,kW;n1为采煤机电动机的转速,r/min;r为测点到采煤机的距离,m;A为煤层非地压影响区的截割阻抗,N/mm;bp为截齿工作部分的计算宽度,cm;Bc为煤的脆性级别;h为平均切屑厚度,h=2hmax/π,hmax=100vq/in,cm,i为每线齿数,n为滚筒转速,r/min;kc为采煤机常数,一般取8~10 dB。

1.2 传动系统振动噪声

采煤机动力的传递主要依靠齿轮-齿轮和销排-齿轮传动来完成。在齿轮啮合过程中,齿轮传递误差、啮合冲击以及传动系统输入力矩和负载力矩的变化均会产生动态啮合力。动态啮合力的激励使齿轮系统产生振动,从而引起齿轮系统的振动噪声[12]。齿轮的振动会引起轴的振动,并通过轴承将振动传递给摇臂壳体,引起壳体的振动,从而产生结构噪声。齿轮加速度噪声的计算公式[13-14]为

Lp2=![]()

(2)

式中:Lp2为距离齿轮箱1 m远处的噪声强度,dB;β为齿轮的螺旋角,(°);u为传动比;fv为速度系数;εa为法向重合度;W为传递功率,kW。

行走轮和输送机销齿啮合将圆周运动转化为直线运动来推动采煤机前进,继而实现截割的连续进行。而输送机实际工作中具有一定的水平和垂直弯曲,加之销排的浮动作用,销齿与销排在啮合的过程中将产生较大的啮合冲击,使牵引速度和牵引力的突变率变得很大,不仅给采煤机的平稳性带来不利影响,容易造成行走轮断齿及销齿损坏,而且会产生较大的周期性冲击噪声[15]。

1.3 其他振动噪声

截割电动机和牵引电动机运行时,转子不平衡及轴承摩擦和装配误差都会引起电动机的机械振动;电动机空隙中的磁场脉动、定转子之间的交变电磁引力引起电动机结构振动并伴随着电磁噪声的出现[16]。关键零部件之间的连接松动、传动系统润滑不良、轴承的磨损及疲劳损坏都会引起载荷分布发生变化,加剧设备的振动,产生强烈的噪声。

2 虚拟样机模型建立

2.1 模型建立

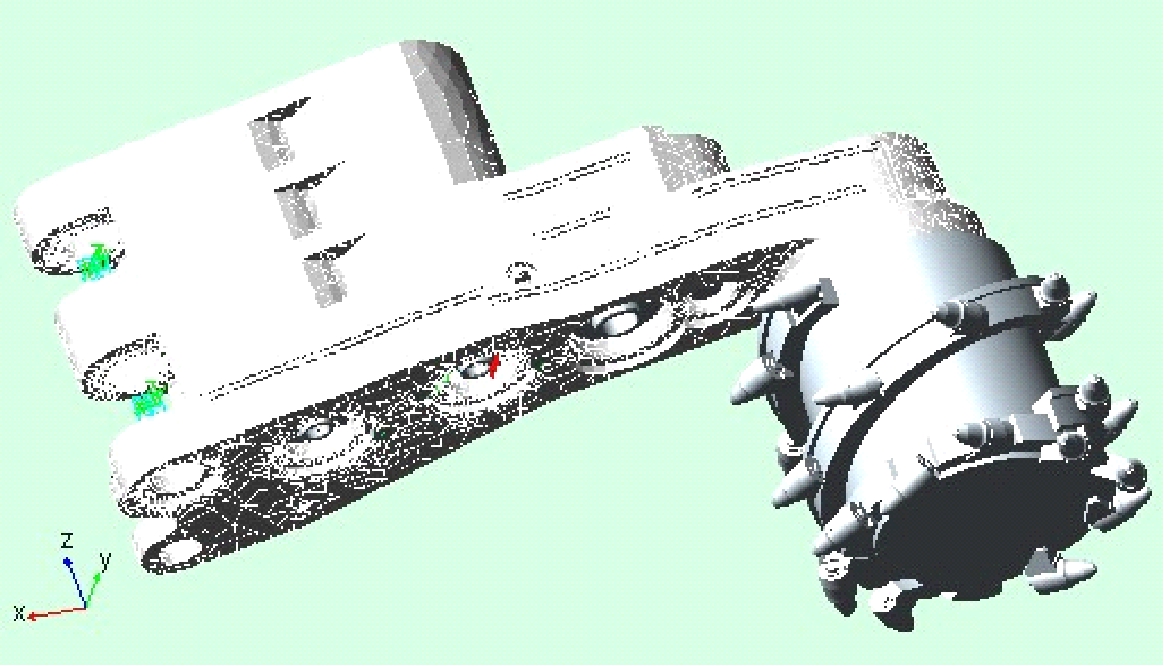

由于采煤机的结构组成关系复杂,利用传统的某一仿真分析工具来分析其动态特性的置信度较低。为了更全面评估和分析设备的动态特性,采用PRO/E、ANSYS和ADAMS等软件构造出协同仿真平台。在构造的协同仿真平台中建立截割部系统的实体模型,对壳体、行星架和行星轴等易损坏部件建立有限元模型,并进行柔性体替换,根据采煤机的实际运动情况添加边界约束条件,完成采煤机截割部虚拟样机的建立[17],如图2所示。

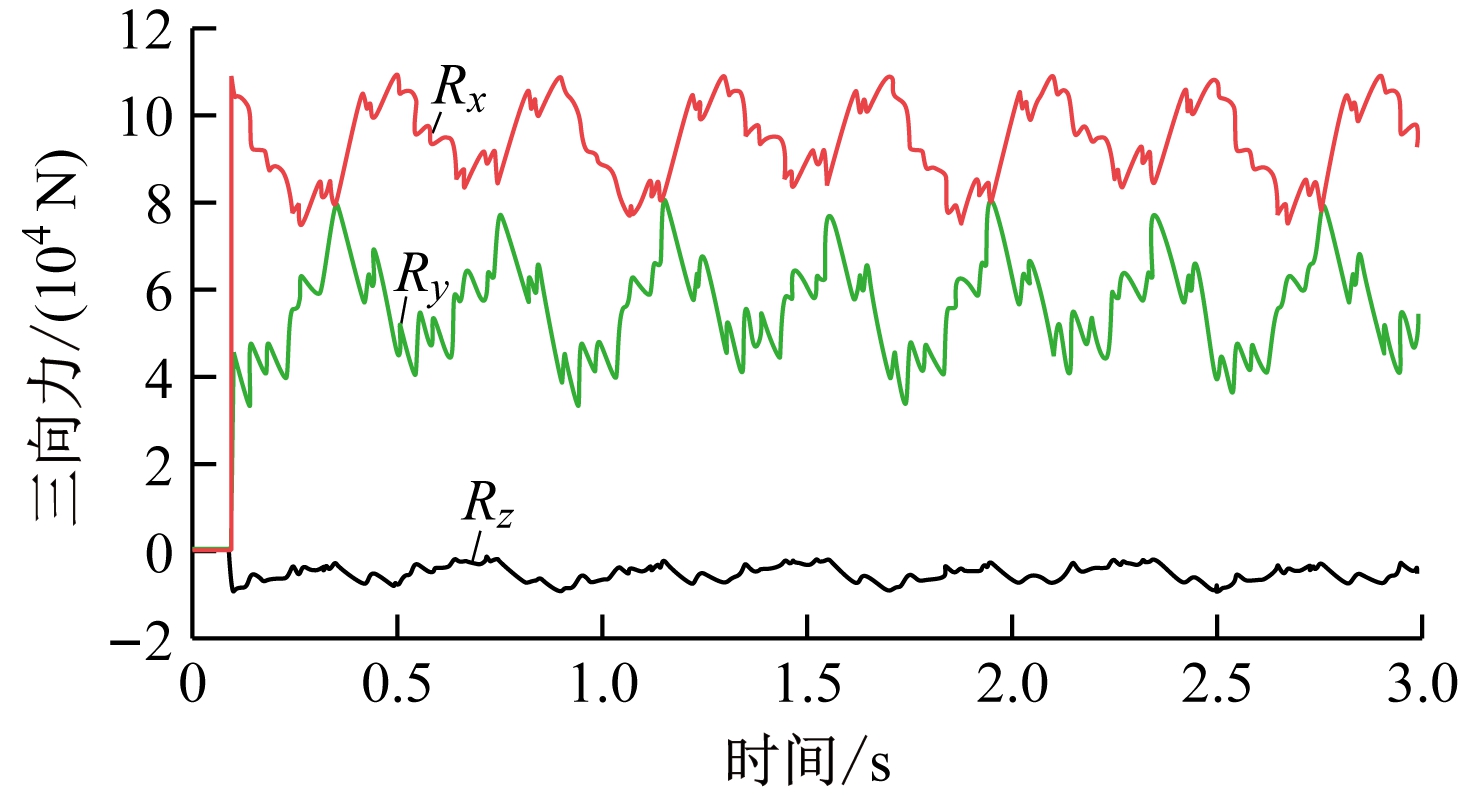

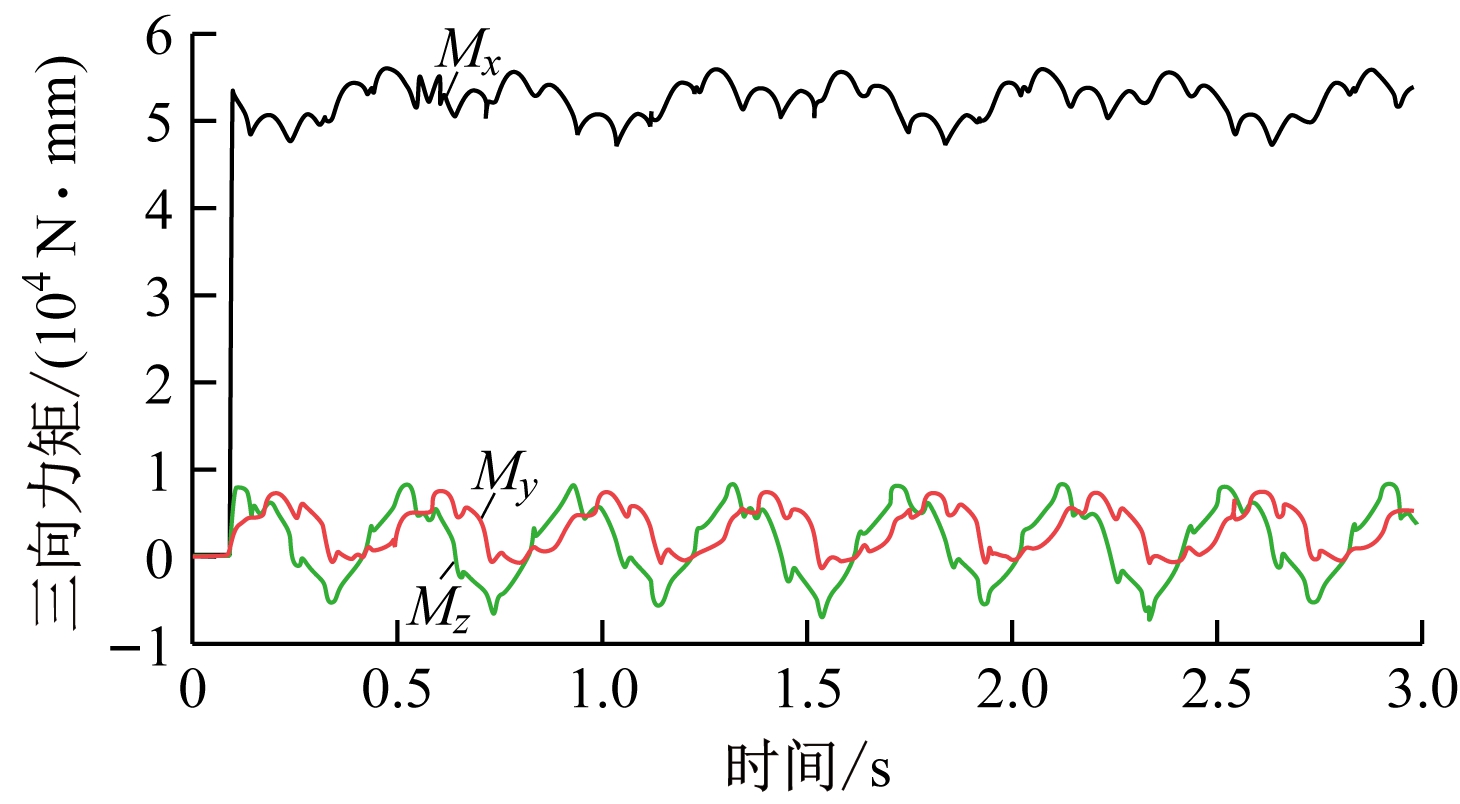

2.2 载荷的模拟及施加

通过采煤机载荷计算程序计算得到滚筒质心所受到的三向力和力矩,如图3所示。图中Rx、Ry和Rz分别代表滚筒受到的X、Y和Z向力,Mx、My和Mz分别代表滚筒受到的X、Y和Z向力矩。将生成的载荷文本生成样条曲线并添加到滚筒质心处[18],完成载荷的施加。

图2 采煤机截割部虚拟样机

Fig.2 Virtual prototype of shearer cutting unit

(a) 三向力

(b) 力矩

图3 滚筒三向力和力矩曲线

Fig.3 Curves of three direction force and moment of drum

3 仿真分析

3.1 采煤机截割部动态响应

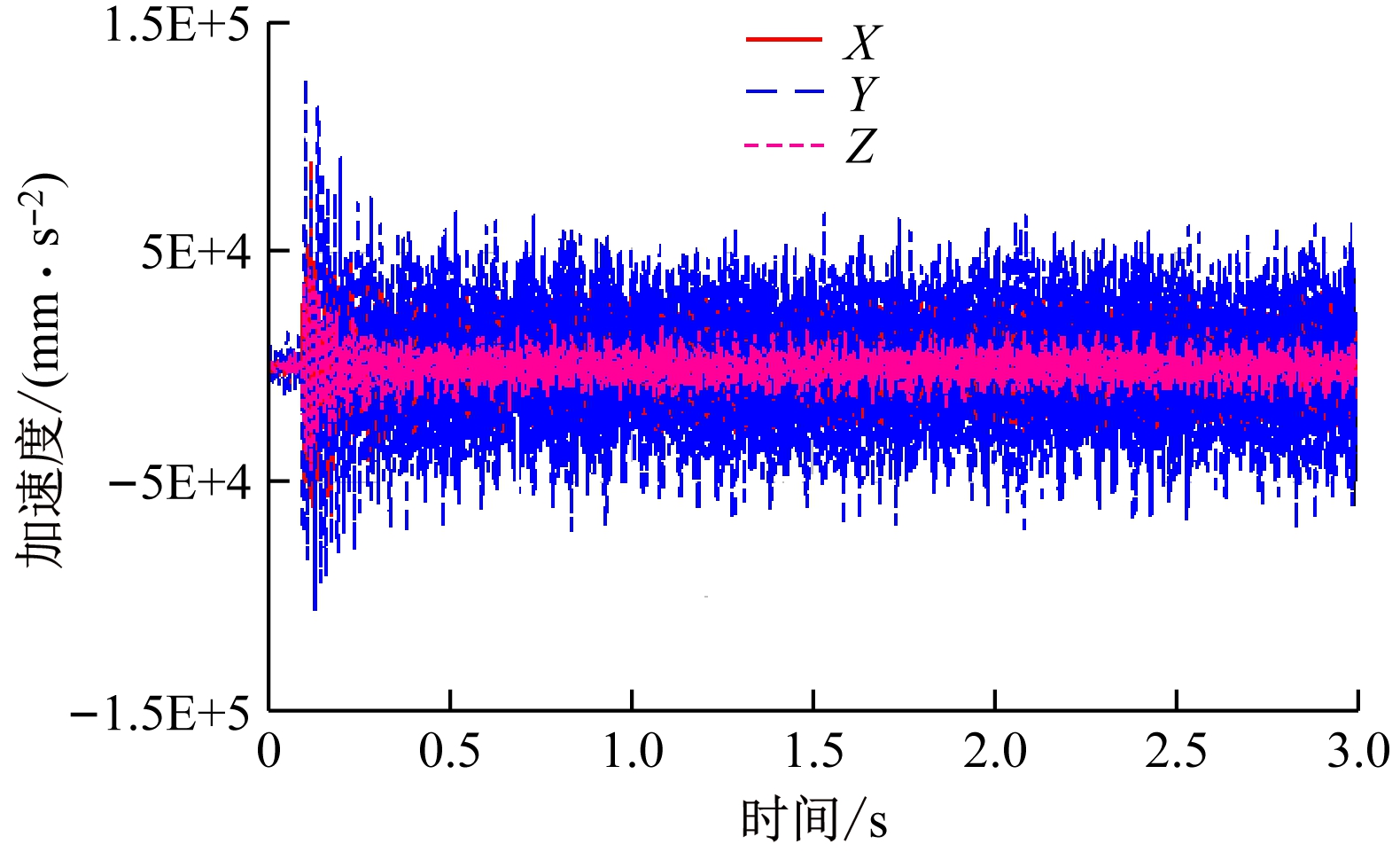

采煤机工作过程中滚筒质心X、Y、Z方向上的加速度时间历程曲线如图4所示,由模拟载荷曲线可知,滚筒在0~0.1 s时间段内所受载荷为0,此时采煤机处于启动阶段,在截割部重力和内部零部件相互间激励作用下,滚筒质心在3个方向无明显波动,较为平稳。在0.1 s时刻,由于滚筒受到瞬时载荷的冲击,产生剧烈的振动,其中在Y方向(垂直方向)的振动最为剧烈、X方向次之、Z方向最小。随着截割的进行,滚筒的振动逐渐趋于平稳,并随着所受载荷的变化而呈现周期性波动。

图4 滚筒质心加速度曲线

Fig.4 Acceleration curve of centroid of drum

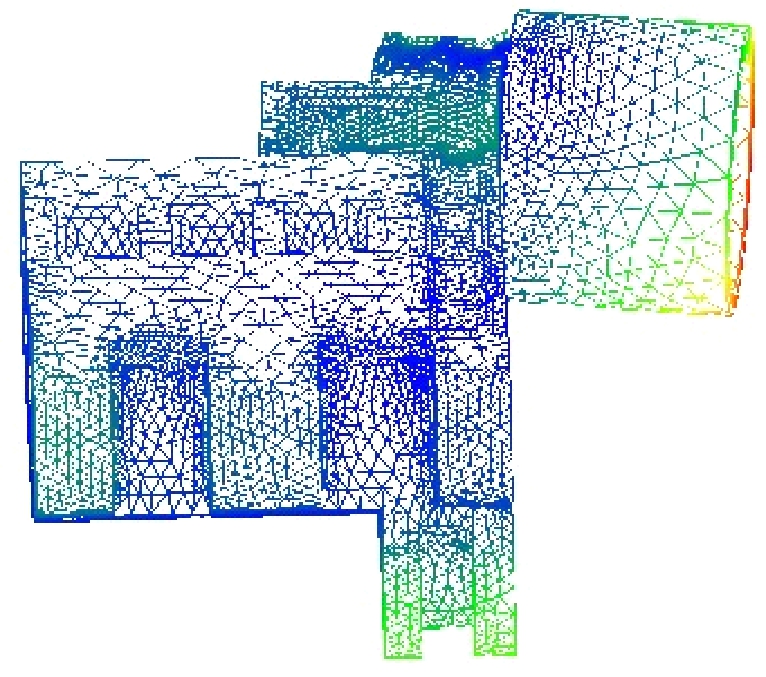

壳体的200倍变形等值图如图5所示,由图5可知,采煤机在截割过程中壳体伸出端出现振动变形比较严重,不仅易发生结构损坏,而且对其内部传动系统,尤其是行星传动装置的稳定性和可靠性也产生较大的影响。

图5 壳体200倍变形等值图

Fig.5 Equivalence map of 200 times deformation of shell

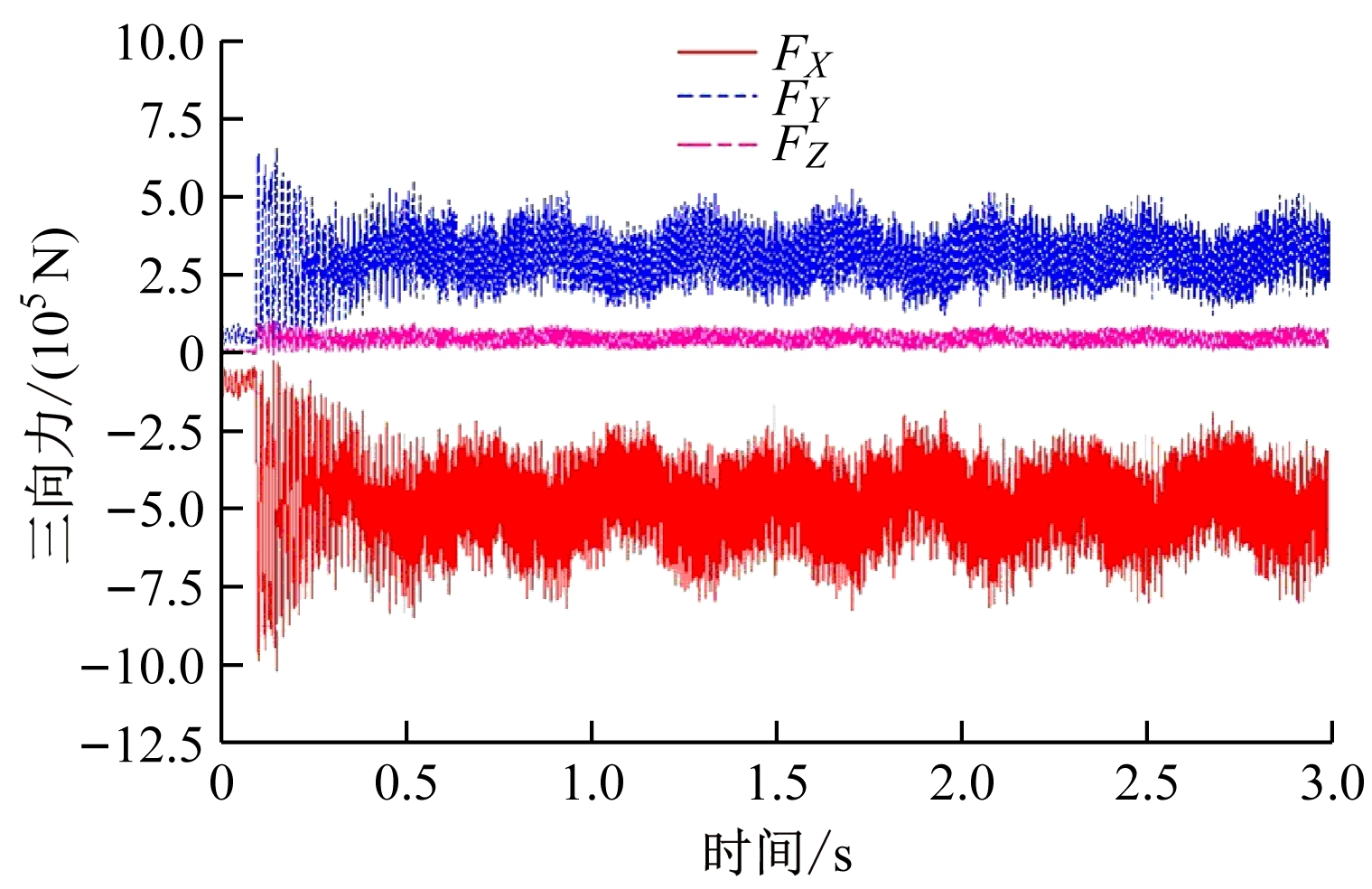

滚筒受到的激励经过传动系统传递到下耳,使其受到不断的冲击,摇臂壳体下耳所受到的三向力曲线如图6所示,由图6可知,下耳在X方向受到的冲击力FX最大,Y方向受到的冲击力FY次之,Z方向受到的冲击力FZ最小。由于壳体下耳与调高油缸连接,壳体下耳受到X方向的力对调高油缸的影响较大,其过大的波动使调高油缸缸体压力发生剧烈变化,易造成液压调高系统失效,进而导致截割部不能停留在其工作位置,采煤机不能进行正常截割作业。

图6 壳体下耳受力曲线

Fig.6 Force curves of the lower ear of shell

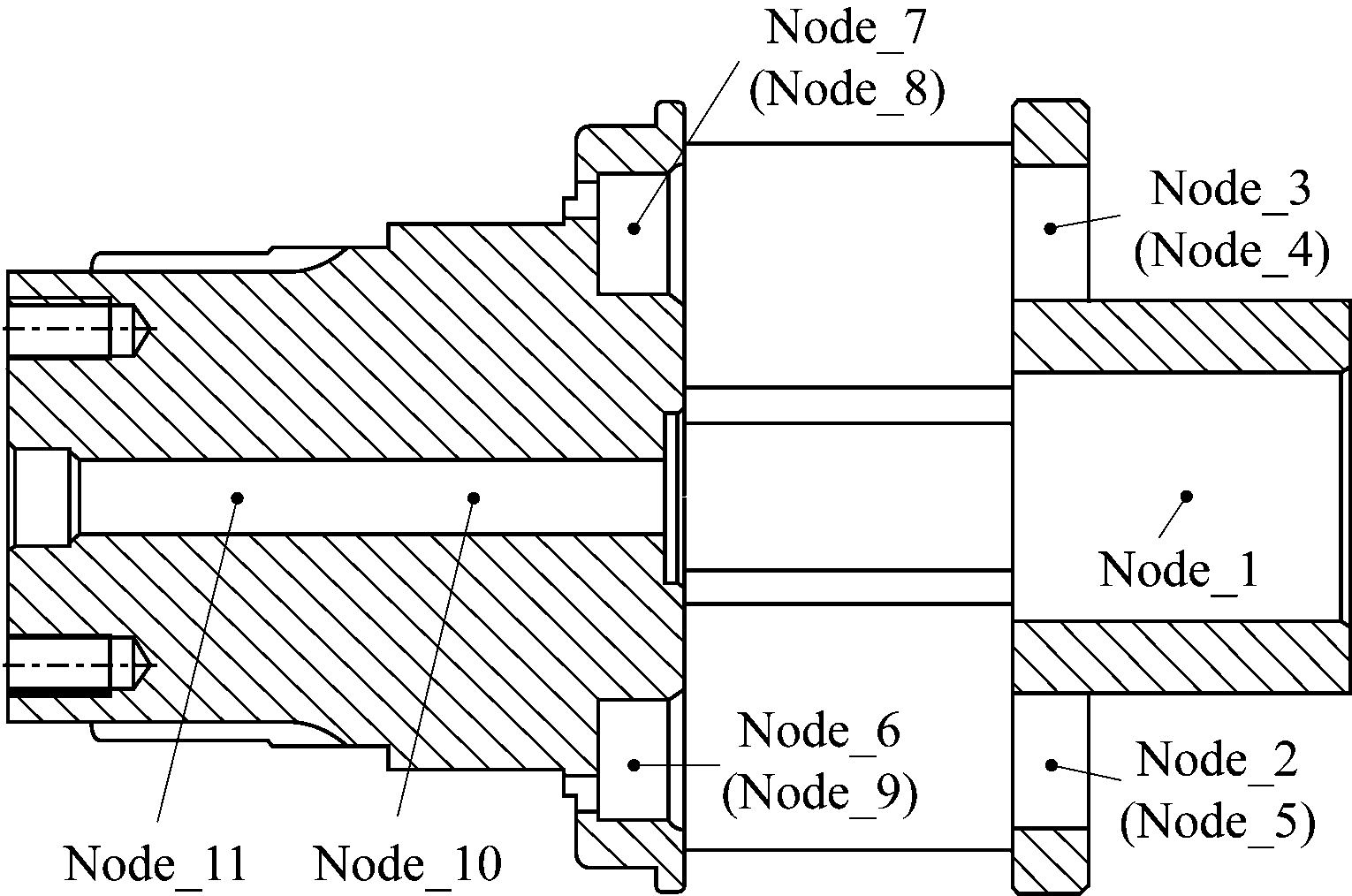

壳体过于强烈的振动和形变将会导致行星减速器中行星轮之间的载荷分配不均、降低其承载能力,同时也伴随着较大的噪声和振动。为了解决柔性体与相连接刚性件之间的接触问题,根据实际约束关系,在行星架上建立11个外连点(图7),并对接触面进行刚性化处理。

图7 行星架外连点分布

Fig.7 Outer points distribution of planet carrier

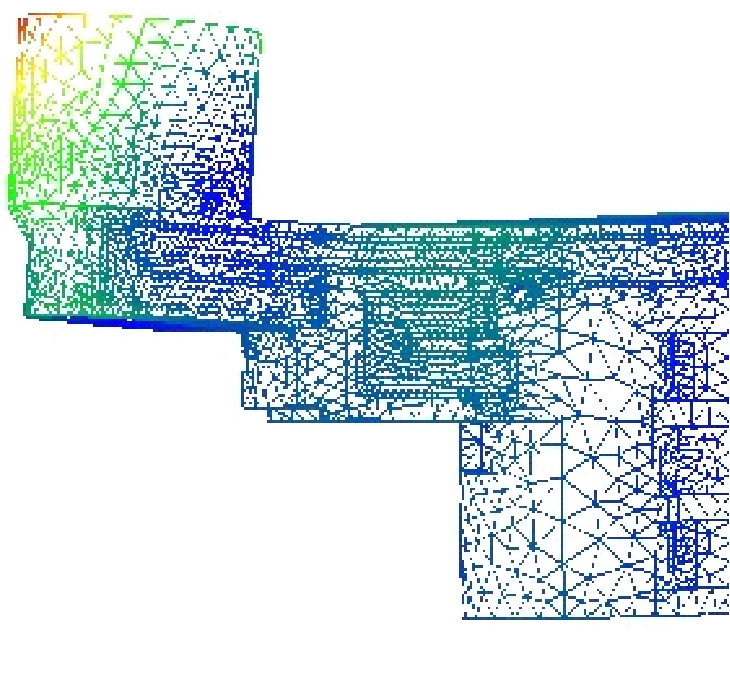

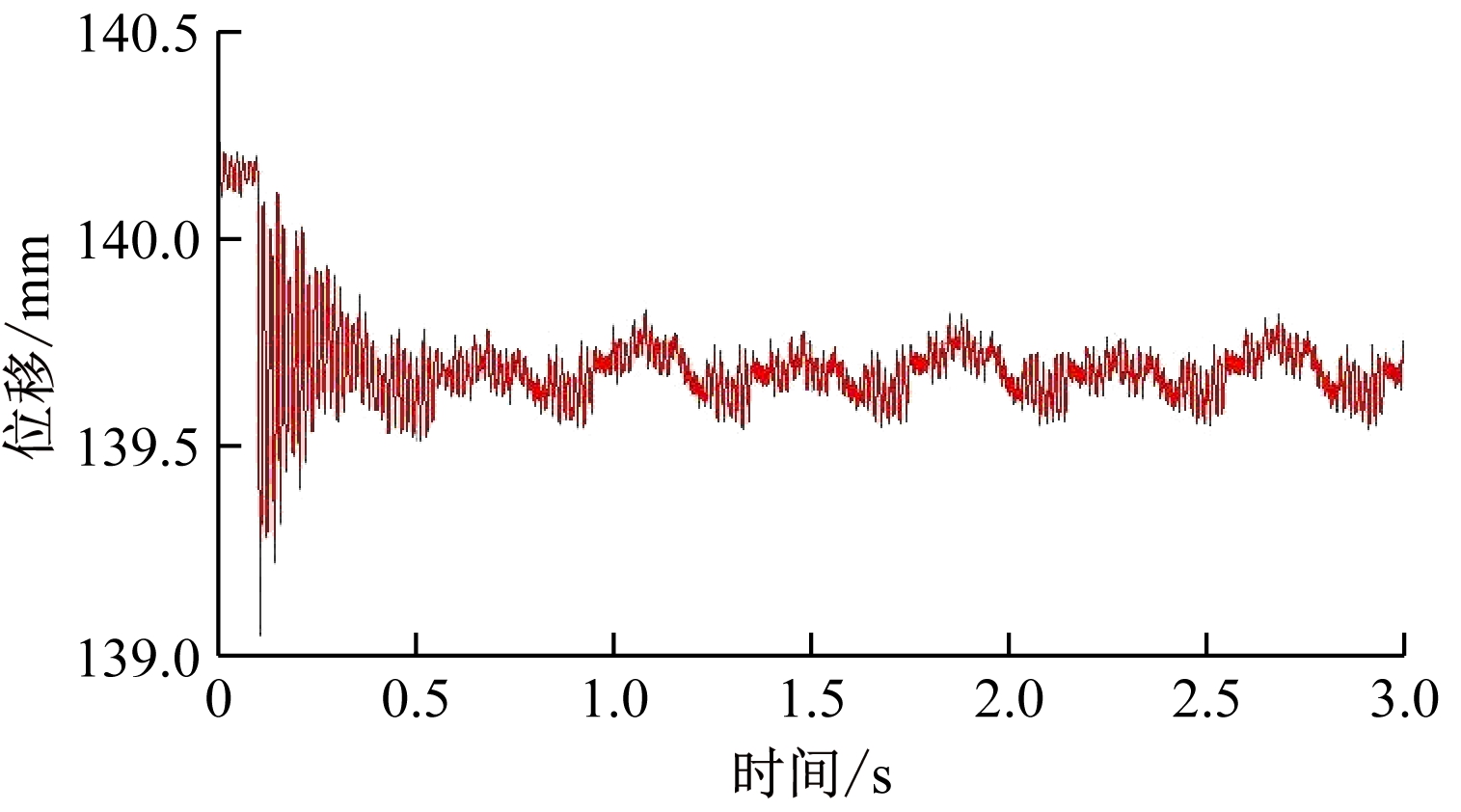

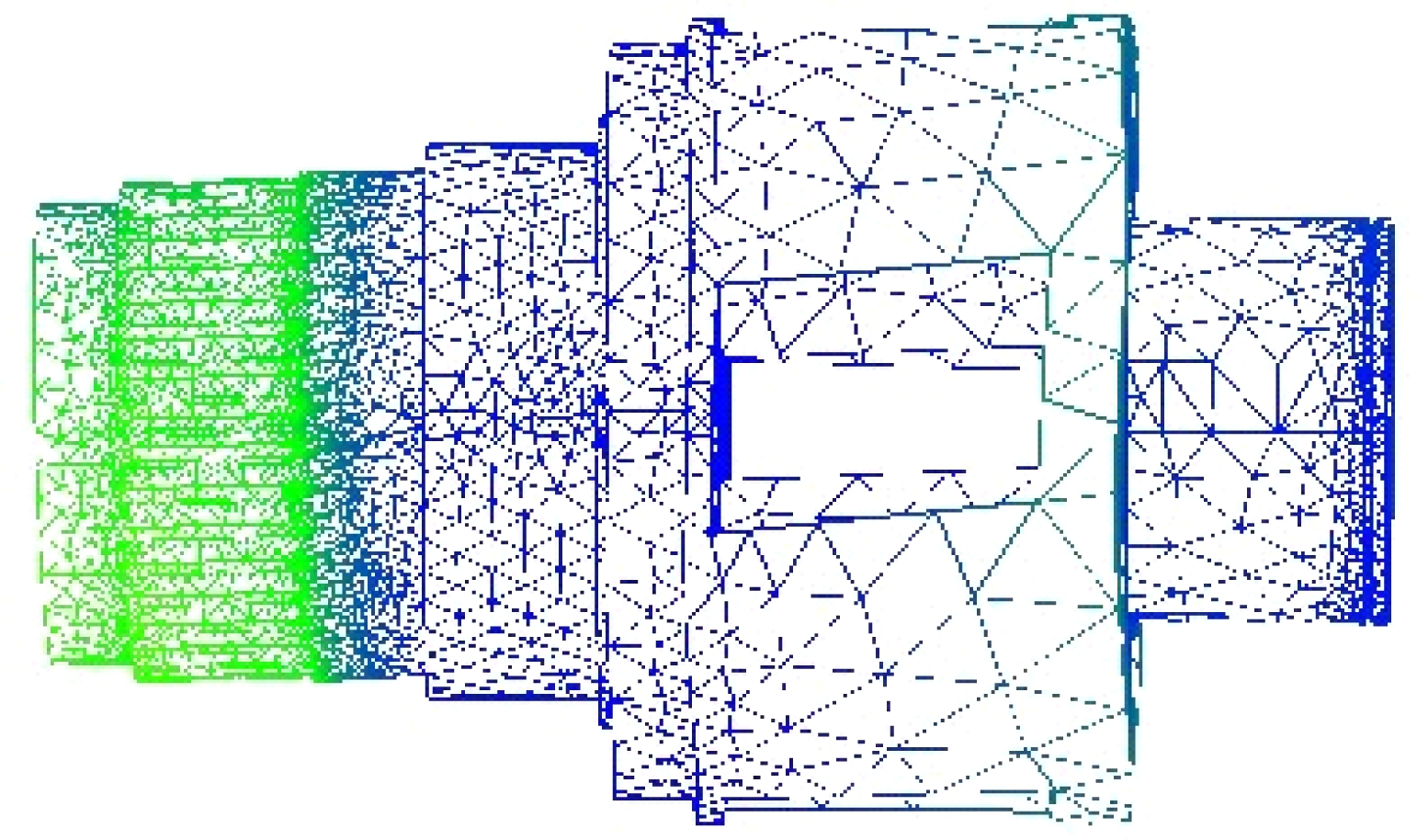

通过仿真发现,行星架出现明显的径向跳动,在与方头连接端振动更为剧烈。Node_11点的位移时间历程曲线如图8所示,由图8可知,该点存在较大的动态波动,较大的振动使渐开线花键在传动过程中承受着较大的动应力,极易发生损坏。行星架200倍变形等值图如图9所示,由图9可看出,行星架出现明显的扭转变形,造成行星轴的动态同轴度过大,严重影响动力的传递;行星架剧烈的振动还会使支撑轴承出现轴向窜动、保持架或外套断裂,不仅降低了轴承的使用寿命,而且使行星架失去了下端支撑,无法沿径向定位,上端的浮动油封合金环断裂并出现漏油现象。

图8 Node_11点位移变化曲线

Fig.8 Displacement curve of node_11

图9 行星架200倍变形等值图

Fig.9 200 times deformation of planet carrier

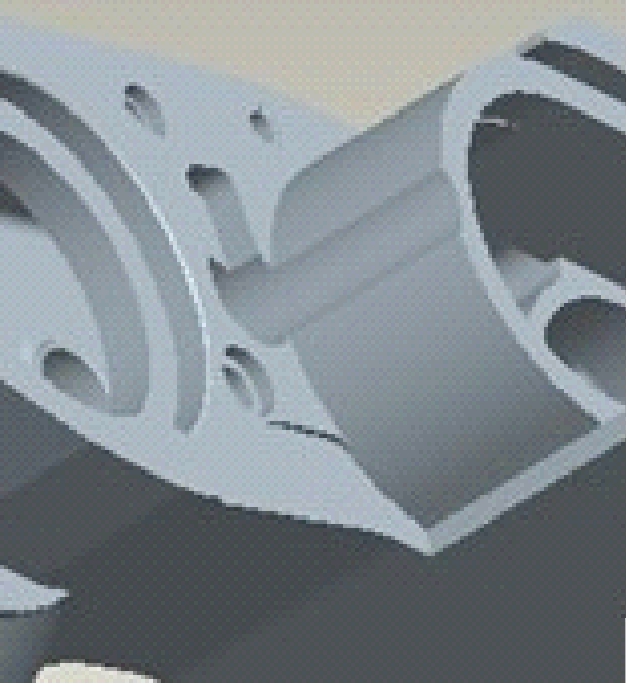

3.2 壳体局部结构改进

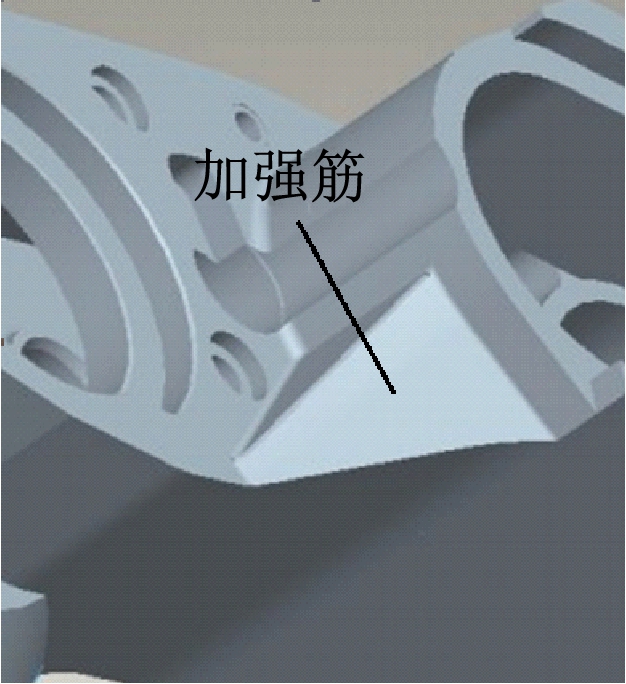

由仿真分析可知,摇臂壳体伸出端存在较大的振动变形,实际工作中伸出端拐角处极易成为剪切面,工况恶劣并在一定工作时间内会造成壳体颈部的严重扭曲甚至剪切断裂。考虑壳体的铸造工艺,在不影响其内部零件结构尺寸的基础上,在壳体轴颈处添加具有一定拔模斜度的加强筋,如图10所示。

再次进行加载,求解得到优化后的滚筒质心加速度曲线,如图11所示,其中,X方向的加速度响应有效值由1 982.79 mm/s2减小到1 572.65 mm/s2,Y方向由9 122.83 mm/s2减小到7 263.64 mm/s2,Z方向由2 101.15 mm/s2减小到1 954.34 mm/s2。由于壳体结构的局部改进,使得滚筒振动响应得到明显的改善,减小了壳体伸出端因弯曲刚度不够而折断的危险性,降低了壳体变形对传动系统,尤其是行星减速器的影响,同时对工作面噪声的降低也有重要的作用。

(a) 改进前

(b) 改进后

图10 壳体结构改进

Fig.10 Improvement of shell structure

图11 壳体结构改进后的滚筒质心加速度曲线

Fig.11 Acceleration curve of centroid of drum with improved shell structure

4 结论

(1) 对采煤机振动与噪声源进行分析,发现采煤机工作时的噪声是由不同性质的噪声形式相互耦合形成的,而截齿在截割过程中受到的非线性瞬时冲击载荷造成采煤机的振动是使工作面产生噪声的主要根源。所以,改善采煤机工作过程中的设备振动可有效地降低工作面的噪声级。

(2) 利用PRO/E、ANSYS和ADAMS等软件建立的协同仿真平台对采煤机截割部进行仿真分析,得到壳体和行星架的动态响应状态:壳体伸出端与调高耳部振动较为剧烈,严重影响了传动系统和调高系统的稳定性;行星架存在着严重的扭曲变形及剧烈的振动,降低了支撑轴承的寿命。通过对壳体结构进行局部优化,能有效改善采煤机的振动特性,进而降低工作面的噪声级,使采煤机能够有效平稳运行。

(3) 将虚拟样机技术引入到采煤机多体系统的噪声与振动特性研究中,不仅为采煤机的分析、设计、测试、评价提供了重要的参考,同时也为降低综采工作面的噪声、改善工人作业环境提供了一种新的方法。

参考文献

[1] 赵丽娟,田震,刘旭南,等.薄煤层采煤机滚筒载荷特性仿真分析[J].系统仿真学报,2015,27(12):3102-3108.

ZHAO Lijuan,TIAN Zhen,LIU Xunan,et al.Simulation analysis of load characteristic of thin seam shearer drum[J].Journal of System Simulation,2015,27(12):3102-3108.

[2] 原彬,王义亮,杨兆建.斜切工况下采煤机滚筒截割煤岩仿真分析[J].工矿自动化,2018,44(1):64-68.

YUAN Bin,WANG Yiliang,YANG Zhaojian.Simulation analysis of shearer drum cutting coal-rock under oblique cutting condition[J].Industry and Mine Automation,2018,44(1):64-68.

[3] 李磊,王义亮,杨兆建.采煤机摇臂壳体瞬态动力学与模态分析[J].工矿自动化,2018,44(6):86-89.

LI Lei,WANG Yiliang,YANG Zhaojian.Transient dynamics and modal analysis of rocker shell of shearer[J].Industry and Mine Automation,2018,44(6):86-89.

[4] 张义民,张睿,朱丽莎,等.采煤机摇臂动态特性及影响因素分析[J].振动与冲击,2018,37(9):114-119.

ZHANG Yimin,ZHANG Rui,ZHU Lisha,et al.Dynamic characteristics and influence factors of a shearer's rocker arm[J].Journal of Vibration and Shock,2018,37(9):114-119.

[5] 安学玲.采煤机摇臂齿轮噪音的原因分析与控制[J].煤矿机械,2015,36(6):234-235.

AN Xueling.Cause of rocker gear noise analysis and control of shearer[J].Coal Mine Machinery,2015,36(6):234-235.

[6] 李晓豁,姚继权.采煤机参数与工作面噪声关系的数学模型[J].黑龙江科技大学学报,2006,16(5):282-284.

LI Xiaohuo, YAO Jiquan.Mathematic model of relation of shearer parameters to noise on coalface[J].Journal of Heilongjiang Institute of Science and Technology,2006,16(5):282-284.

[7] 陈洪月,杨辛未,毛君,等.滚筒实验载荷采煤机斜切工况下振动特性分析 [J].振动、测试与诊断,2018,38(2):240-247.

CHEN Hongyue,YANG Xinwei,MAO Jun,et al.Vibration characteristic analysis of shearer under oblique cutting conditions under drum test load [J].Journal of Vibration,Measurement & Diagnosis,2018,38(2):240-247.

[8] 张强,刘志恒,王海舰,等.基于截齿振动及温度特性的煤岩识别研究[J].煤炭科学技术,2018,46(3):1-9.

ZHANG Qiang,LIU Zhiheng,WANG Haijian,et al.Study on coal and rock identification based on vibration and temperature features of picks[J]. Coal Science and Technology,2018,46(3):1-9.

[9] 李晓豁.滚筒结构参数对工作面噪声的影响[J].黑龙江科技学院学报,2008,18(5):338-340.

LI Xiaohuo.Effect of drum structure parameters to noise on coalface[J].Journal of Heilongjiang Institute of Science and Technology,2008,18(5):338-340.

[10] 王浩,蒋承林,史莉莉.煤矿井下噪声危害分析及对策[J].中国安全生产科学技术,2011,7(12):183-187.

WANG Hao,JIANG Chenglin,SHI Lili.Analysis and countermeasures on underground noise hazards of coal mine[J].Journal of Safety Science and Technology,2011,7(12):183-187.

[11] 牛德振.堡子煤矿采掘工作面职业病危害因素解析及防护措施[J].煤炭工程,2018,50(1):52-55.

NIU Dezhen.Analysis on occupational hazard in heading and mining face of coal mine and the protective measures [J].Coal Engineering, 2018,50(1):52-55.

[12] 陈伟,王友仁,孙灿飞,等.行星齿轮箱耦合调制振动信号分离与故障诊断[J].航空动力学报,2018,33(5):1112-1120.

CHEN Wei,WANG Youren,SUN Canfei,et al.Coupled modulated vibration signal component separation and fault diagnosis of planetary gearbox[J].Journal of Aerospace Power,2018,33(5):1112-1120.

[13] 江洪,徐建锋,赖泽豪,等.变速器振动对纯电动汽车车内噪声的影响[J].机械设计与制造,2015(1):48-51.

JIANG Hong,XU Jianfeng,LAI Zehao,et al.Analysis of the gearbox vibration impact on noise inside pure electric vehicle[J].Machinery Design & Manufacture,2015(1):48-51.

[14] 刘国政,史文库,郑煜圣,等.驱动桥振动噪声的仿真与试验研究[J].汽车工程,2018(1):57-62.

LIU Guozheng,SHI Wenku,ZHENG Yusheng,et al.Simulation and experimental study on the vibration noise of drive axle[J].Automotive Engineering,2018(1):57-62.

[15] 王春华,王超,毛君,等.采煤机平滑靴销轴载荷特性分析与实验[J].机械设计与研究,2017(6):177-181.

WANG Chunhua,WANG Chao,MAO Jun,et al.Analysis and experimental research on load characteristics of smooth shoe pin of shearer[J].Machine Design and Research,2017(6):177-181.

[16] 颜伟,赵阳,王恩荣,等.复杂电子系统辐射EMI噪声机理分析与抑制[J].中国电机工程学报,2013,33(15):173-180.

YAN Wei,ZHAO Yang,WANG Enrong,et al.Noise mechanism analysis and suppression for radiated electromagnetic interference noise[J].Proceedings of the CSEE,2013,33(15):173-180.

[17] 赵丽娟,田震.薄煤层采煤机振动特性研究[J].振动与冲击,2015,34(1):195-199.

ZHAO Lijuan,TIAN Zhen.Vibration characteristics of thin coal seam shearer [J].Journal of Vibration and Shock,2015,34(1):195-199.

[18] 陈颖.采煤机负载特性及其对截割部可靠性影响研究[D].阜新:辽宁工程技术大学,2010.