0 引言

液压支架是综采工作面的关键设备之一,其稳定的结构特性和良好的工作性能是煤矿安全生产的必要条件。在煤炭开采过程中,液压支架综合工况经常发生变化,综合工况较差时易导致支架整体失稳,造成支架主要结构部件及附件损坏[1-2]。随着煤矿综采产量的不断提高,液压支架采高不断增大,其工作阻力及自身重量也大幅上升。因此,液压支架综合工况快速获取和科学评价成为重要研究课题[3-5]。

目前国内外相关液压支架监测系统主要实现了支架压力和角度的监测,未实现液压支架综合工况的全面监测和评价[6-8]。本文基于在研项目“液压支架综合工况监测保障系统”,主要介绍其中液压支架综合工况评价模型的建立。通过评价模型计算采高、立柱总长度、平衡油缸总长度,综合分析液压支架姿态和受力状态,实现对支架支护工况的综合评价。

1 液压支架综合工况监测保障系统

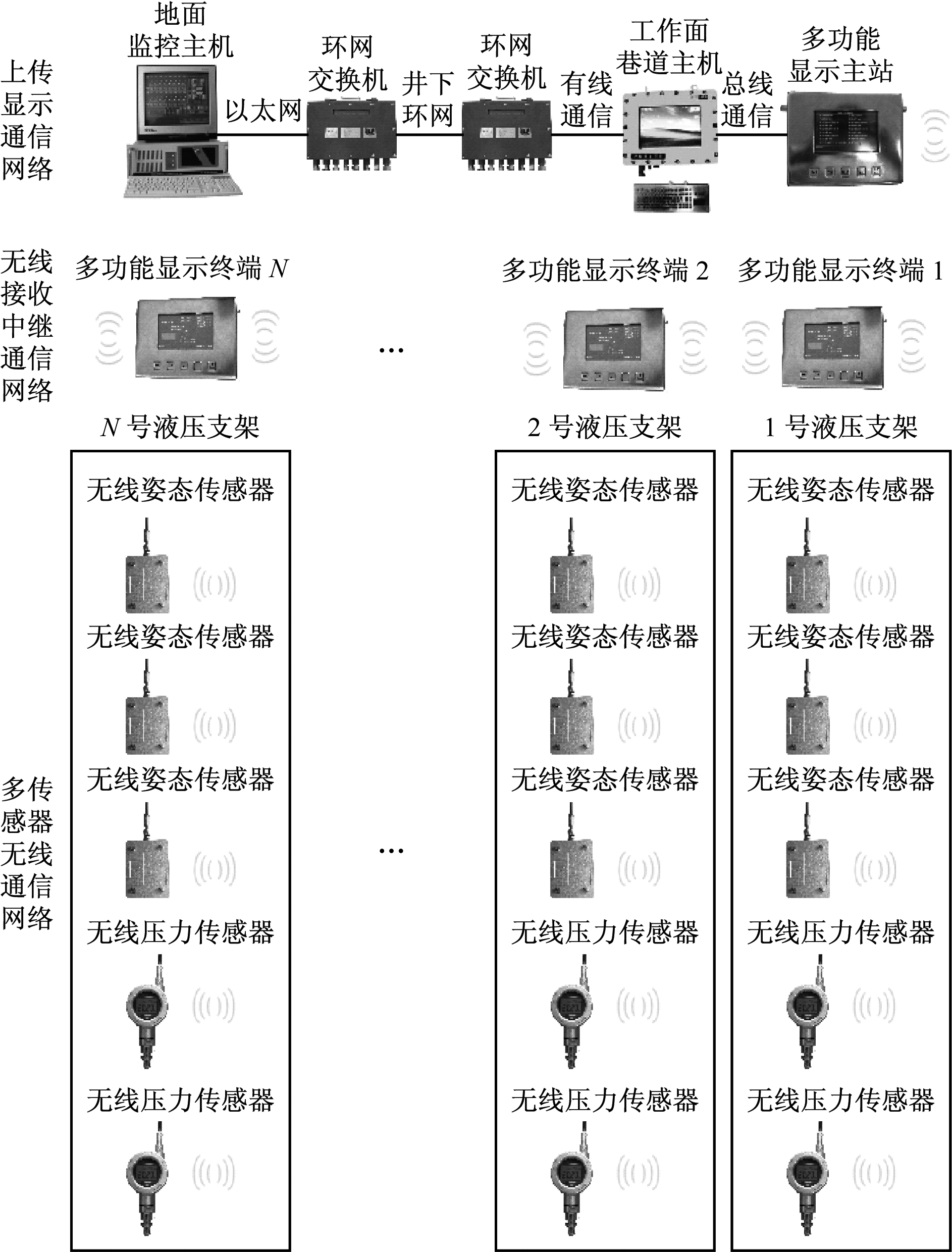

液压支架综合工况监测保障系统通信网络主要由多传感器无线通信网络、无线接收中继通信网络和上传显示通信网络组成,如图1所示。基于ZigBee通信协议,采用两级组网、分频段通信的无线组网方式[9-10],各频段独立,保证数据传输。通过搭建两级抗混叠无线网络,并研究物联网自组网网络通信功能,攻克了综采工作面狭长多干扰空间的通信问题,提高了数据通信质量与稳定性。

图1 液压支架综合工况监测保障系统组成

Fig.1 Composition of monitoring and support system of comprehensive condition for hydraulic support

多功能显示终端基于ARM技术[11-12],可实现数据高速传输、就地显示和危险预警。采用多线程中断触发机制,保证无线传感多并发数据的稳定收发;通过信道自主划分与无线自组网技术,使得任意一个站点发生故障时,无线数据会自动重新组网,确保网络稳定[13]。

传感器采用超低功耗设计,应用无线收发休眠与空中唤醒技术,使得5 V电池可连续供电1 a以上,有效解决了无线传感器井下供电难题[14-15]。高精度无线姿态传感器主要实现仰俯角和左右倾斜双轴角度测量,量程为±90°,精度小于0.1°,工作电流在5 mA以下。高精度压力传感器可实现大范围压力的精准采集,量程为0~60 MPa,精度小于0.1 MPa,工作电流在5 mA以下。

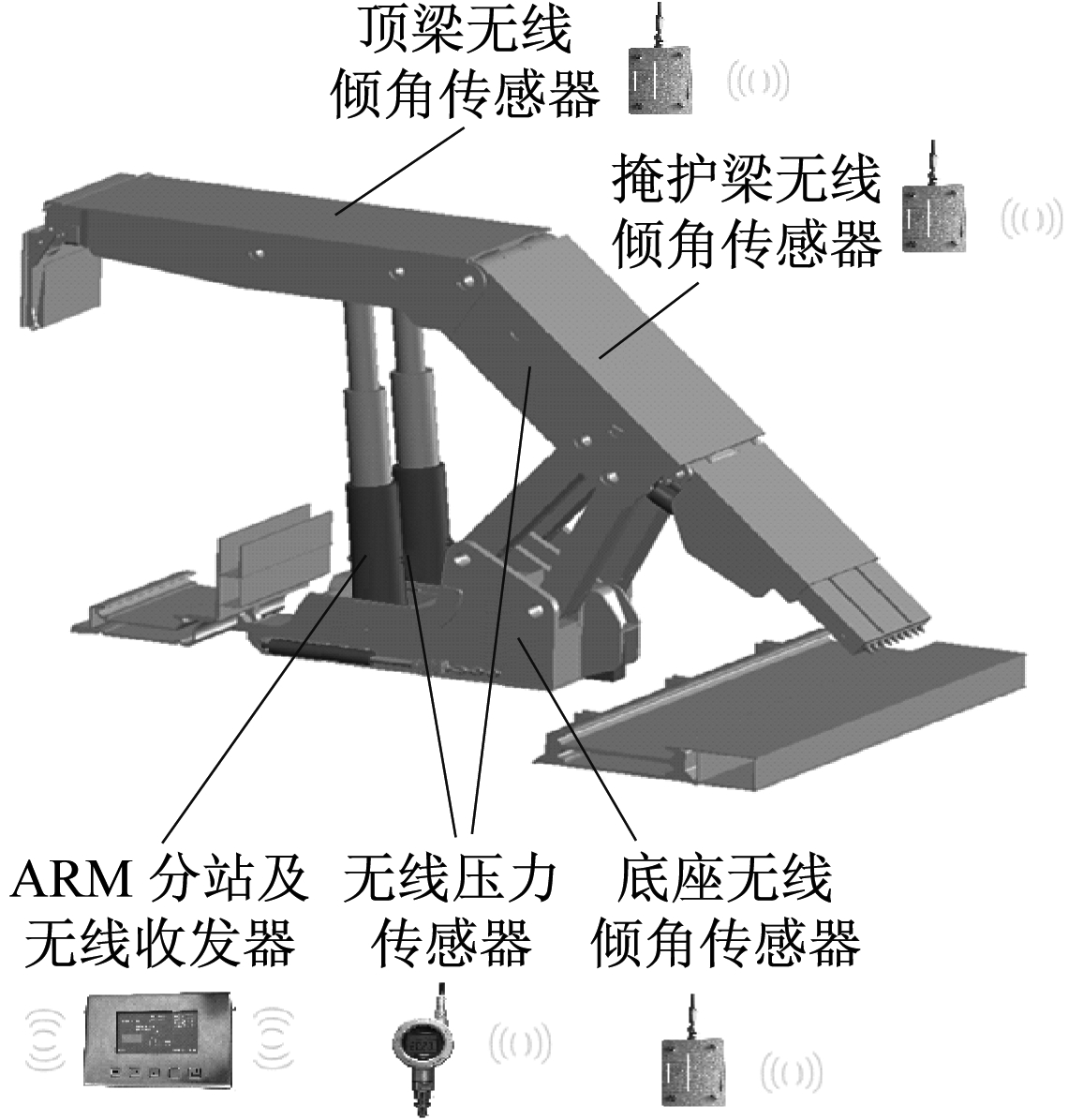

传感器在液压支架上的布置如图2所示。

图2 传感器布置

Fig.2 Sensors arrangement

2 液压支架综合工况评价模型

正确评价液压支架的支护工况是进行相关监测、诊断、预警及控制的前提。本文分析确定了液压支架综合工况关键参数,并依据液压支架主要结构件及立柱千斤顶结构等建立了评价模型。

2.1 关键参数

液压支架的综合工况主要由支架工作姿态和受力状况共同反映[16]。工作姿态基本参数主要指支架结构件即顶梁、掩护梁、连杆、底座相对水平面角度及各部件相对角度和相对位置,通过计算可以实现对支架工作高度、支架扭曲度、支架顶梁俯仰角、支架连杆俯仰角、底板俯仰角与横滚角、立柱千斤顶长度与倾角、平衡千斤顶长度与倾角等关键参数的监测。受力状况基本参数包括立柱压力和平衡压力,通过计算可以实现对工作阻力、合力作用点位置、支护效率、支护强度、不规则受力等关键参数的监测。

2.2 液压支架运动学建模与受力分析

要实现对支架综合工况的分析、评价和判断,首先要建立姿态及受力模型,为支架综合工况判断提供依据[17-18]。位姿模型用于模拟不同工作条件下液压支架主要结构件的角度及相对位置的变化,实现对各结构件角度和支架高度等姿态的分析[19]。受力模型用于模拟不同受力条件下合力作用点的位置变化,实现受力状态分析。

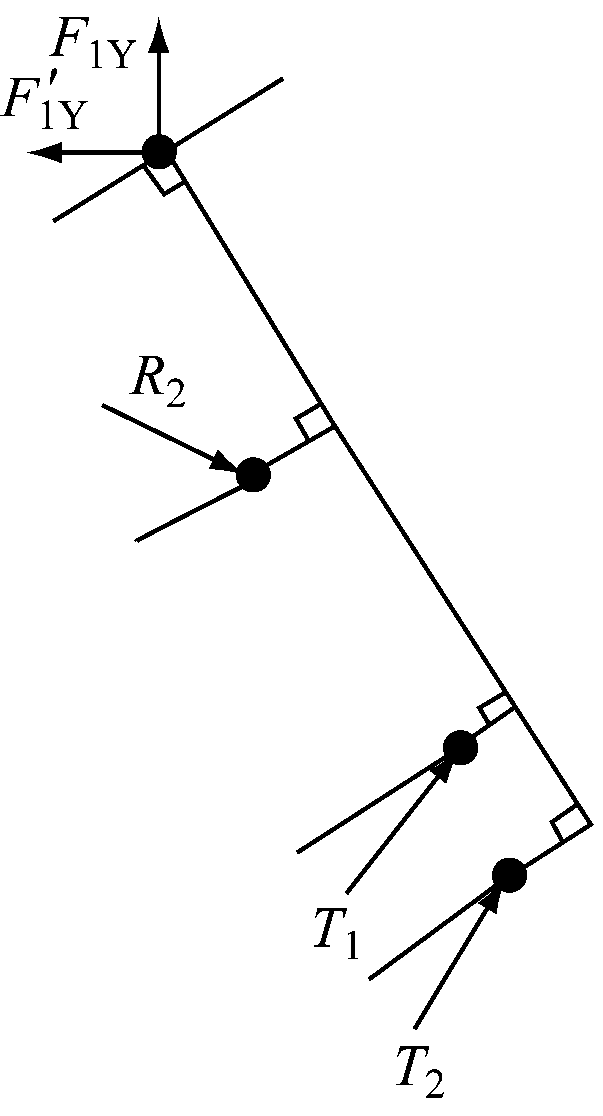

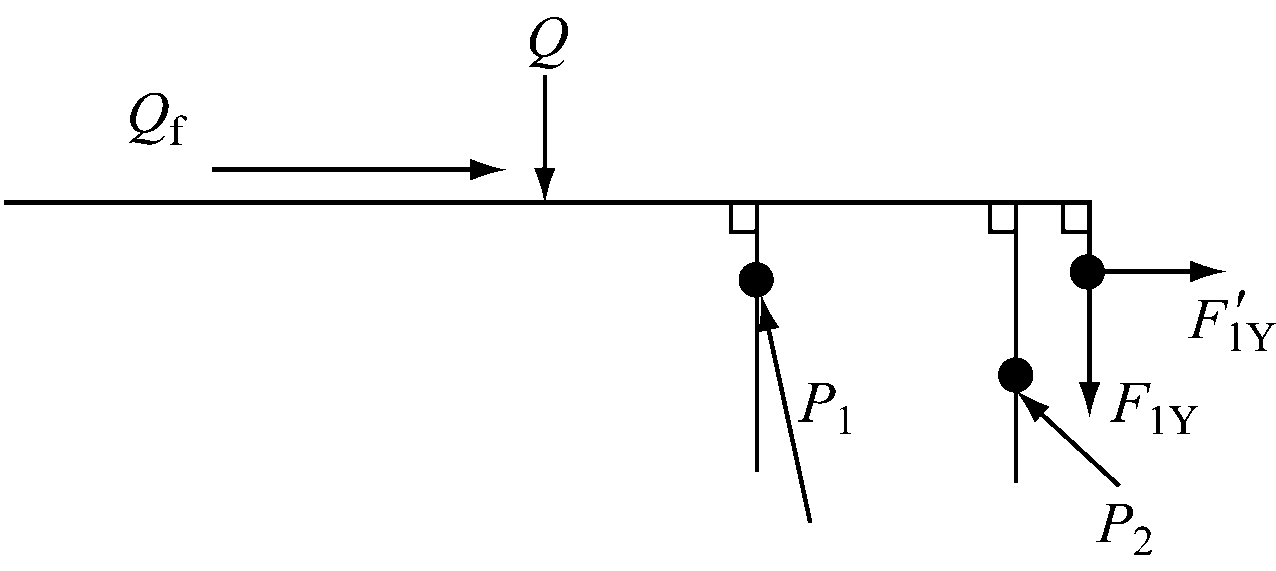

根据液压支架不同结构件的实际长度及不同结构件之间的销轴连接位置,搭建液压支架位姿模型,如图3(a)所示,其中,α为顶梁与水平面夹角,β为前连杆与水平面的夹角,γ为底座与水平面夹角;A,B,C,D,E,F,G,J,K,O为支架绞接点;O1为原点,Q为支架承受顶板的垂直力,Qf为支架承受顶板的水平摩擦力。利用位姿模型可以实现对液压支架各结构件及整体姿态角度变化和各结构件空间相对位置变化的分析。根据掩护梁实际结构长度,结合掩护梁与顶梁销轴连接位置、掩护梁与四连杆销轴连接位置、掩护梁与平衡千斤顶销轴连接位置、掩护梁实际使用时的受力状态,搭建掩护梁受力模型,如图3(b)所示,掩护梁受力模型可以实现对掩护梁受力情况进行分析,图中,![]() 为顶梁与掩护梁销轴受力,R2为掩护梁与平衡千斤顶下铰接处销轴受力,T1为掩护梁与前四连杆处销轴受力,T2为掩护梁与后连杆处销轴受力。根据液压支架顶梁实际长度、顶梁与掩护梁销轴实际位置、顶梁与平衡千斤顶销轴实际位置、顶梁实际使用时的实际受力状态,搭建顶梁受力模型,如图3(c)所示,顶梁受力模型可以实现对顶梁受力情况进行分析。图中,P1为顶梁与立柱处销轴受力,P2为顶梁与平衡千斤顶上交接处销轴受力。

为顶梁与掩护梁销轴受力,R2为掩护梁与平衡千斤顶下铰接处销轴受力,T1为掩护梁与前四连杆处销轴受力,T2为掩护梁与后连杆处销轴受力。根据液压支架顶梁实际长度、顶梁与掩护梁销轴实际位置、顶梁与平衡千斤顶销轴实际位置、顶梁实际使用时的实际受力状态,搭建顶梁受力模型,如图3(c)所示,顶梁受力模型可以实现对顶梁受力情况进行分析。图中,P1为顶梁与立柱处销轴受力,P2为顶梁与平衡千斤顶上交接处销轴受力。

(a) 液压支架位姿模型

(b) 掩护梁受力模型

(c) 顶梁受力模型

图3 液压支架运动学建模与受力分析

Fig.3 Kinematics modeling and force analysis of hydraulic support

2.3 评价模型

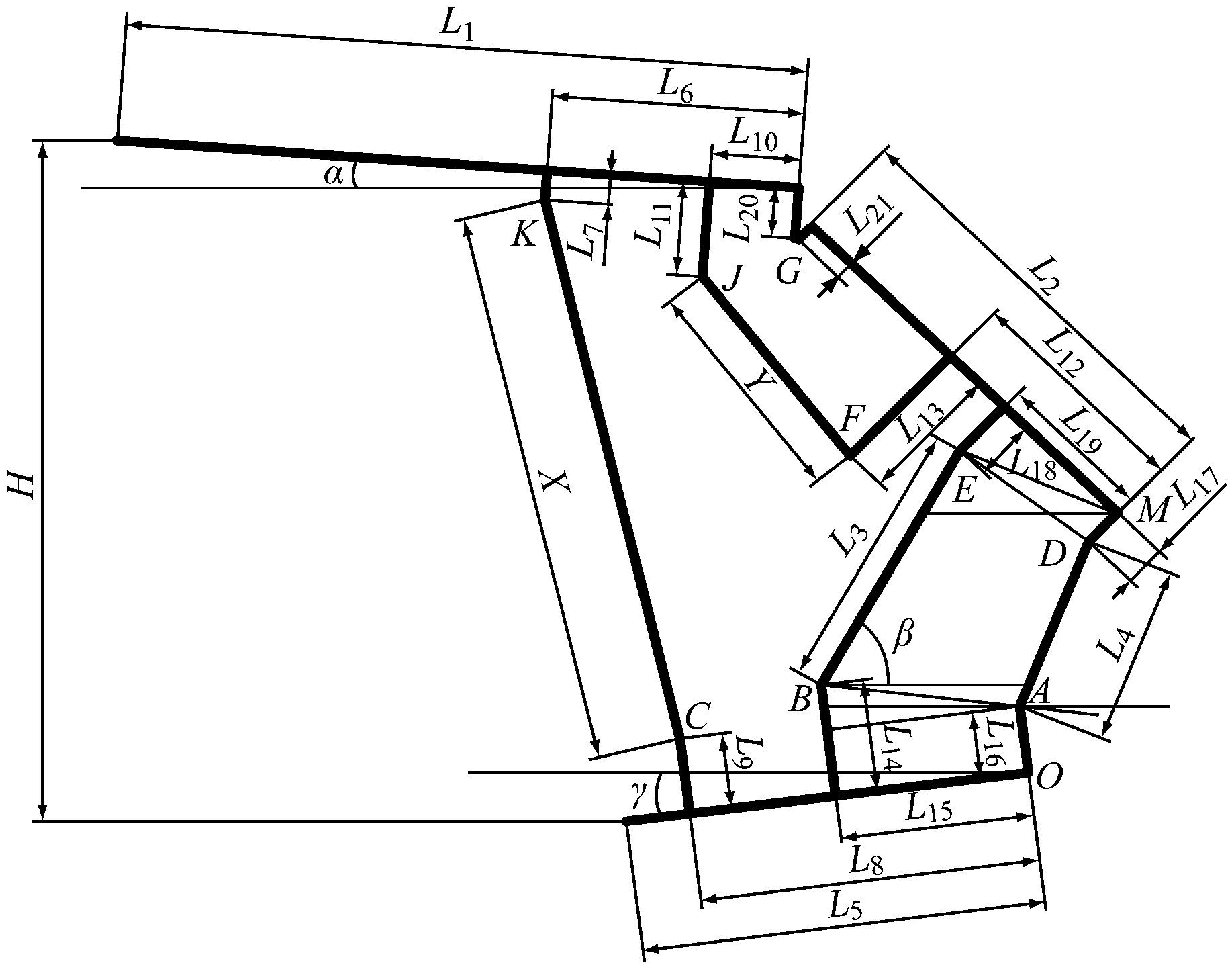

液压支架由机械和液压2个部分构成。机械部分主要包括顶梁、掩护梁、连杆、底座、立柱、平衡和其他附件。液压部分主要实现对立柱及平衡的供液,通过阀组实现对支架的动作。基于液压支架主要结构件实际长度和销轴实际位置、立柱和平衡千斤顶实际长度及与所连接结构件实际销轴位置,搭建评价模型,如图4所示,通过理论模型可以得出从最低采高到最大采高,在不同角度和受力情况下液压支架合理工况的关键参数。

图4 液压支架综合工况评价模型

Fig.4 Evaluation model of comprehensive condition of hydraulic support

图4中,L1为顶梁长度,L2为掩护梁长度,L3为前连杆长度,L4为后连杆长度,L5为底座长度,L6为立柱上销轴中心点与顶梁后边缘距离,L7为立柱上销轴中心点与顶梁上边缘距离,L8为立柱下销轴中心点与底座后边缘距离,L9为立柱下销轴中心点与底座下边缘距离,L10为平衡上销轴中心点与顶梁后边缘距离,L11为平衡上销轴中心点与顶梁上边缘距离,L12为平衡下销轴中心点与掩护梁下边缘距离,L13为平衡下销轴中心点与掩护梁外边缘距离,L14为前连杆铰接点与底座下边缘距离,L15为前连杆下铰接点与底座后边缘距离,L16为后连杆下铰接点与底座下边缘距离,L17为后连杆上铰接点与掩护梁外边缘距离,L18为前连杆上铰接点与掩护梁外边缘距离,L19为前连杆上铰接点与掩护梁后边缘距离,L20为掩护梁与顶梁铰接点与顶梁上边缘距离,L21为掩护梁与顶梁铰接点与掩护梁外边缘距离;H为支架高度,X为立柱总长度,Y为平衡油缸总长度。

通过安装于支架顶梁、前连杆、底座上的姿态传感器得到α,β,γ的值,通过安装于立柱和平衡千斤顶的压力传感得到压力值, 通过如下算法可计算出H,X,Y等关键参数。实际测量计算的关键参数与理论模型计算的关键参数进行比较,可以实现对支架支护工况的综合评价,如实测得出的关键参数在该状态下理论合理参数要求范围内,即可认定此时液压支架处于合理工况条件下。令点A,B,C,D,E,F,G,J,K坐标分别为(xA,yA),(xB,yB),(xC,yC),(xD,yD),(xE,yE),(xF,yF),(xG,yG),(xJ,yJ),(xK,yK),LDE,LEF,LDF,LEG,LDG分别为点D与点E,点E与点F,点D与点F,点E与点G,点D与点G之间的距离。根据图4中的几何关系,可得

(1)

(2)

![]()

(3)

![]()

(4)

![]()

(5)

![]()

(6)

![]()

(7)

![]()

(8)

![]()

(9)

![]()

(10)

令![]() 可得

可得

(11)

![]()

(12)

根据几何关系,可得

(13)

同理,联立:

(14)

此外,由图4还可得

(15)

![]()

(16)

利用上述结果可求得

H=yG+L20cosα+L1sinα-L5sinγ

(17)

(18)

![]()

(19)

液压支架支护工况模糊评价模型建立后,构建各状态量模糊一致判断矩阵,应用变权重系数方法,确定各关键状态量的权重系数,实现支架支护工况综合评价;将姿态数据和压力数据相结合,准确反映支架支护变化的总体趋势,分析支护工况参数之间的影响关系及其对支架整体受力情况作用的敏感性。

4 结语

介绍了液压支架综合工况监测保障系统,确定了液压支架综合工况关键参数,并依据液压支架主要结构件及立柱千斤顶结构等建立了评价模型。目前,矿用液压支架综合工况监测保障系统已成功应用于山东唐口煤业有限公司、阳泉煤业集团安泽登茂通煤业有限公司等多个矿区,实现了液压支架综合工况的全面监测及科学评价,验证了所建评价模型的可行性,为工作面无人化、智能化控制奠定了技术基础。后续需要针对带护帮板和伸缩梁液压支架,对伸缩梁和护帮板的姿态和受力状况进行研究,完善此类液压支架工况评价研究。

参考文献:

[1] 王国法.液压支架技术[M].北京:煤炭工业出版社,1999.

[2] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34.

WANG Guofa.Development orientation of complete fully-mechanized automation,intelligent and unmanned mining technology and equipment[J].Coal Science and Technology,2014,42(9):30-34.

[3] 丁恩杰,刘亚峰,吕雅洁.感知矿山物联网发展现状及展望[J].信息通信技术,2015,9(5):15-20.

DING Enjie,LIU Yafeng,LYU Yajie.Situation and prospect of IoT in mine[J].Information and Communications Technologies,2015,9(5):15-20.

[4] 陆庭锴,马鹏宇,冯卓照,等.液压支架姿态动态监测与控制系统设计[J].煤炭科学技术,2014,42(增刊1):169-170.

LU Tingkai,MA Pengyu,FENG Zhuozhao,et al.Design on posture dynamic monitoring and control system of hydraulic support[J].Coal Science and Technology,2014,42(S1):169-170.

[5] 刘瑞祥.基于物联网的煤矿井下监测网络平台关键技术研究[D].北京:中国矿业大学(北京),2015.

[6] 刘岩.煤矿综合信息化建设中物联网技术的运用[J].中国新通信,2015,17(23):94-95.

[7] 黄丹群.井下液压支架压力在线监测系统设计[J].工矿自动化,2015,41(12):9-11.

HUANG Danqun.Design of online pressure monitoring system of underground hydraulic support[J].Industry and Mine Automation,2015,41(12):9-11.

[8] 王桃,刘晓文,乔欣,等.基于无线传感器网络的液压支架压力监测系统设计[J].工矿自动化,2014,40(6):7-10.

WANG Tao,LIU Xiaowen,QIAO Xin,et al.Design of pressure monitoring system of hydraulic support based on wireless sensor network[J].Industry and Mine Automation,2014,40(6):7-10.

[9] 张步勤.薄煤层综采自动化关键技术及应用研究[D].北京:中国矿业大学(北京),2015.

[10] 赵端,纵鑫.基于ZigBee技术的井下液压支架压力监测系统设计[J].工矿自动化,2014,40(1):31-34.

ZHAO Duan,ZONG Xin.Design of pressure monitoring system of underground hydraulic support based on ZigBee technology[J].Industry and Mine Automation,2014,40(1):31-34.

[11] 任海东.矿用便携式数据采集系统的设计[D].太原:太原理工大学,2013.

[12] 闫广续,袁纵横,周小林,等.基于ARM嵌入式Linux的数据采集系统设计[J].计算机测量与控制,2015,23(5):1724-1727.

YAN Guangxu,YUAN Zongheng,ZHOU Xiaolin,et al.Design of a data acquisition system based on ARM embedded Linux[J].Computer Measurement & Control,2015,23(5):1724-1727.

[13] 林福严,韦成龙,陶显,等.基于RS485总线和实时数据库的液压支架远程控制系统通信设计[J].煤炭工程,2015,47(1):25-30.

LIN Fuyan,WEI Chenglong,TAO Xian,et al.Communication design of remote control system for hydraulic support based on RS485 bus and real-time database[J].Coal Engineering,2015,47(1):25-30.

[14] 都基安.煤矿建设项目安全预警评价体系研究[D].徐州:中国矿业大学,2013.

[15] 潘长城,常青,王耀力.基于无线通信的井下低功耗压力传感器设计[J].仪表技术与传感器,2016(9):17-21.

PAN Changcheng,CHANG Qing,WANG Yaoli.Design of mine-used low-power pressure sensor based on wireless communication[J].Instrument Technique and Sensor,2016(9):17-21.

[16] 杜毅博.液压支架支护状况获取与模糊综合评价方法[J].煤炭学报,2017,42(增刊1):260-266.

DU Yibo.Supporting condition acquisition and fuzzy comprehensive evaluation method for hydraulic support[J].Journal of China Coal Society,2017,42(S1):260-266.

[17] ZHAO Yanqin.Multi-level denoising and enhancement method based on wavelet transform for mine monitoring [J].International Journal of Mining Science and Technology,2013,23(1):163-166.

[18] 牛剑峰.综采液压支架跟机自动化智能化控制系统研究[J].煤炭科学技术,2015,43(12):85-91.

NIU Jianfeng.Study on automatic and intelligent following control system of hydraulic powered support in fully-mechanized coal mining face[J].Coal Science and Technology,2015,43(12):85-91.

[19] 陈占营,郑晓雯,雷乔治,等.改进遗传算法在求解液压支架位姿参数中的应用[J].煤矿机械,2014,35(7):201-203.

CHEN Zhanying,ZHENG Xiaowen,LEI Qiaozhi,et al.Improved genetic algorithms in application of solving hydraulic support posture parameters[J].Coal Mine Machinery,2014,35(7):201-203.