0 引言

高压灰岩岩溶水害是威胁矿井安全生产的主要水害之一,疏水降压是防止该水害发生的有效手段[1-4]。在进行疏水降压开采时,随着工作面推进,受超前支承压力的影响会产生覆岩运移,提前加剧工作面周围放水孔的变形、缩径。在进行注浆封堵时,由于底板的超前塑性破坏,裂隙较发育,导致放水孔封堵不良,在采动影响和水压的双重作用下产生突水。高压放水孔一旦导水,会对工作面乃至整个矿井造成较大危害,其后处理也非常耗时耗材[5-12]。

淮北矿业(集团)有限责任公司杨庄煤矿Ⅲ610孤岛工作面底板灰岩岩溶水水压较高,底板突水系数远大于临界突水系数。为保证工作面安全回采,杨庄煤矿根据工作面特点及灰岩承压水赋存特点,决定对该工作面采取边开采边疏放的防治水措施。由于放水孔沿机巷和风巷布置,在煤层掘进过程中,必须提前关闭、封堵放水孔,以避开工作面超前支承压力[13-15]所产生的底板破坏带,防止在该破坏带内进行注浆封孔时,因裂隙发育导致放水孔封堵不良而产生突水。

超前支承压力的影响范围直接决定封孔超前距。本文以杨庄煤矿Ⅲ610工作面为例,采用FLAC3D数值模拟软件对煤层开采过程进行模拟,结合理论计算与现场实测,确定该工作面在掘进过程中超前支承压力的影响范围,给出合理的底板放水孔封孔超前距。

1 工作面概况

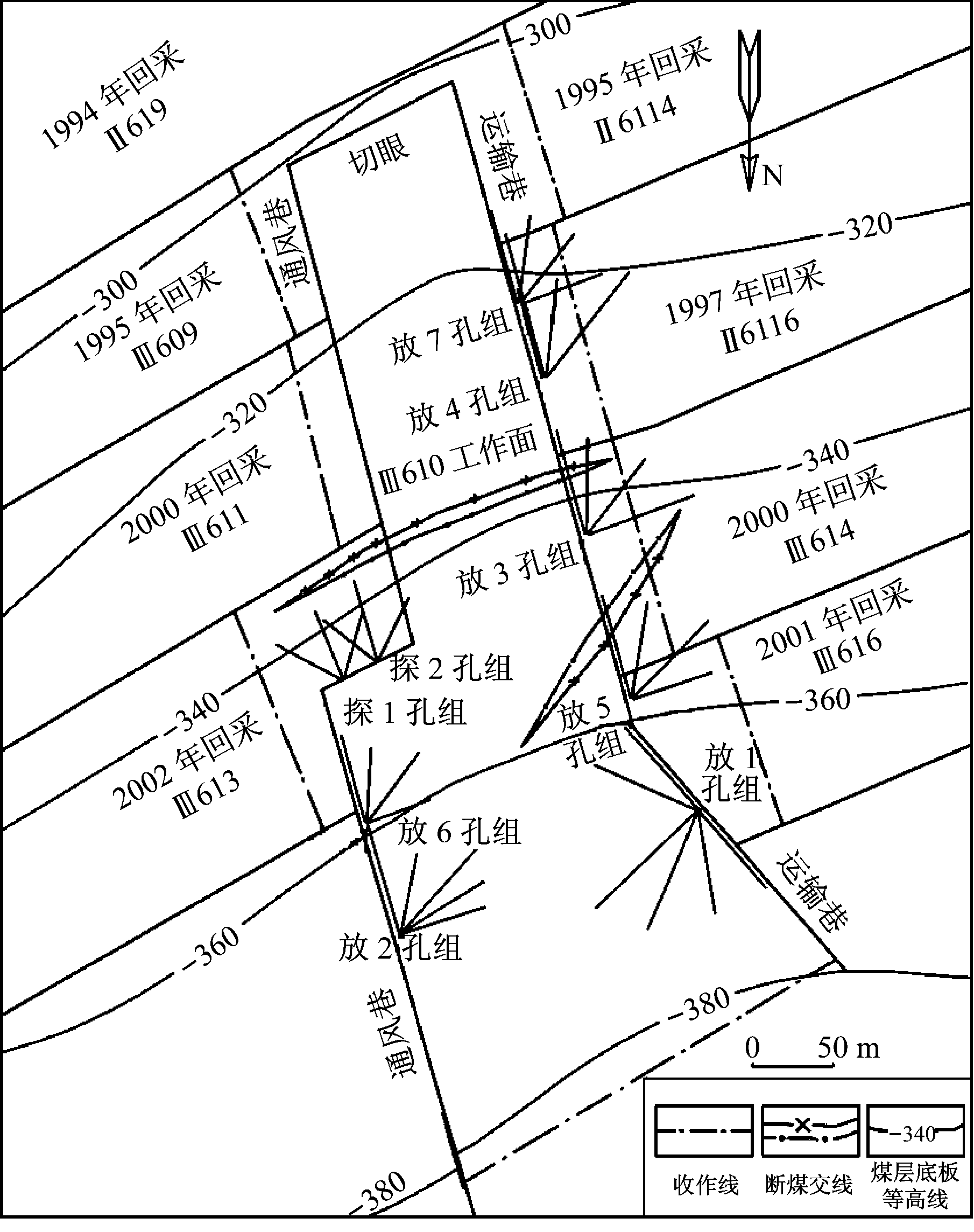

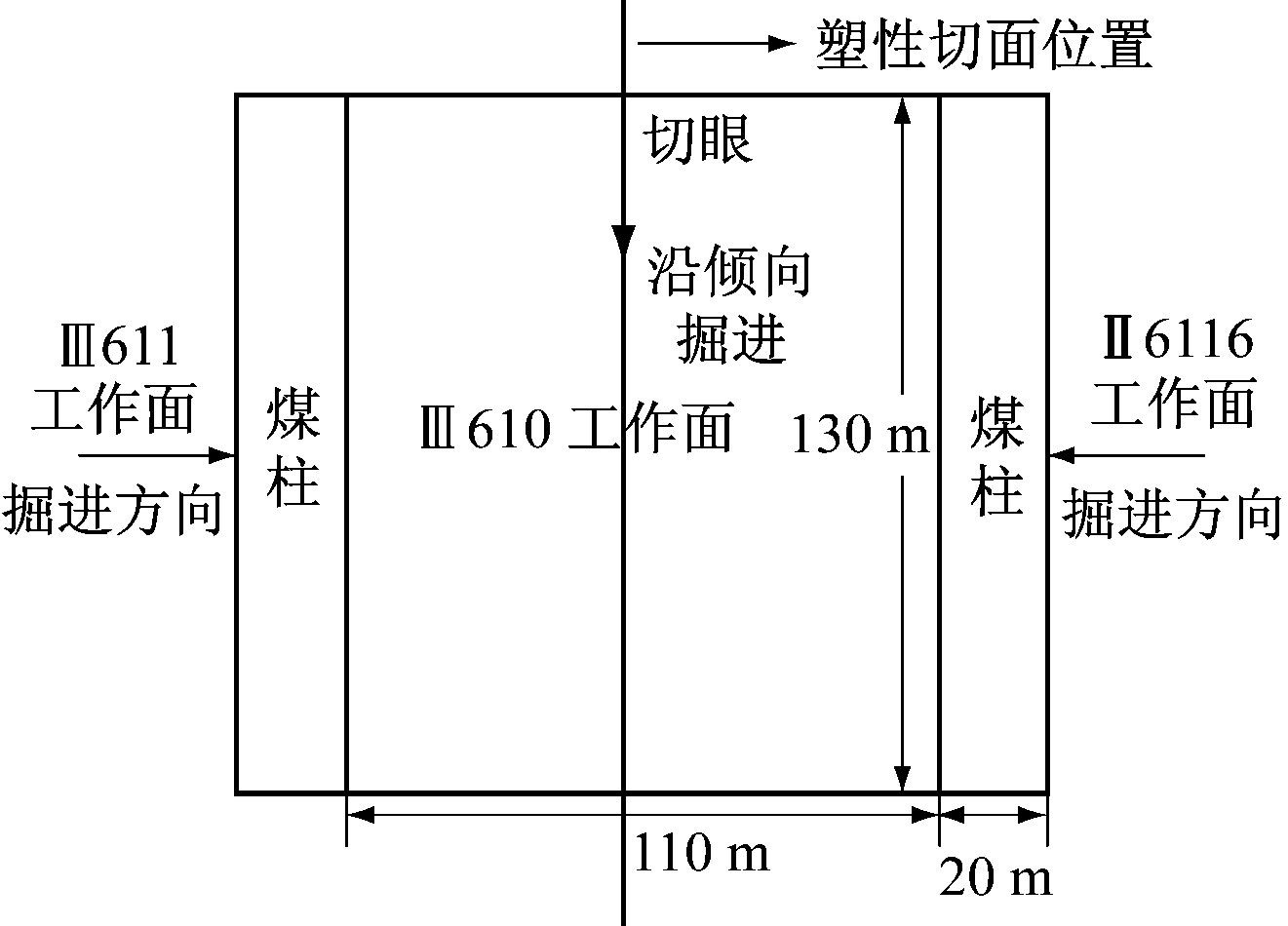

杨庄煤矿位于安徽省淮北市烈山区,主采煤层为5,6煤,目前开采活动均在三、四水平。矿井现有Ⅲ1,Ⅳ1,Ⅳ2,Ⅲ62,Ⅲ63这5个活动采区。6煤Ⅱ619,Ⅲ609,Ⅲ611,Ⅲ613,Ⅱ6114,Ⅱ6116,Ⅲ614,Ⅲ616工作面已全部回采,现准备对Ⅲ610工作面进行回采。Ⅲ610工作面地质结构如图1所示。该工作面整体为一单斜构造,工作面走向宽115~180 m,倾向长410 m,面积为53 325 m2,煤层厚度为1.6~3.2 m,平均厚度为3 m,煤层倾角为6~8°,平均倾角为7°。

根据水文地质调查资料,Ⅲ610工作面一灰原始水位为-80 m、二灰原始水位为-20 m、三灰原始水位为-10 m,灰岩岩溶水水压较高。对该工作面进行采前突水预评价时发现,其底板存在较大的突水危险性。采区太灰与区域奥灰水位相差约270 m,说明该区域内无奥灰对太灰的垂向补给通道(断层、陷落柱),灰岩水害治理的重点是一、二、三灰含水层。经放水试验查明一、二、三灰含水层相对独立,三者之间水利联系程度弱,层内联通性强,疏降效果较为明显,决定对其进行疏水降压开采,放水钻孔布置如图1所示。

图1 Ⅲ610工作面地质结构

Fig.1 Geological structure of Ⅲ610 working face

2 超前支承压力影响范围数值模拟

2.1 工作面工程地质模型

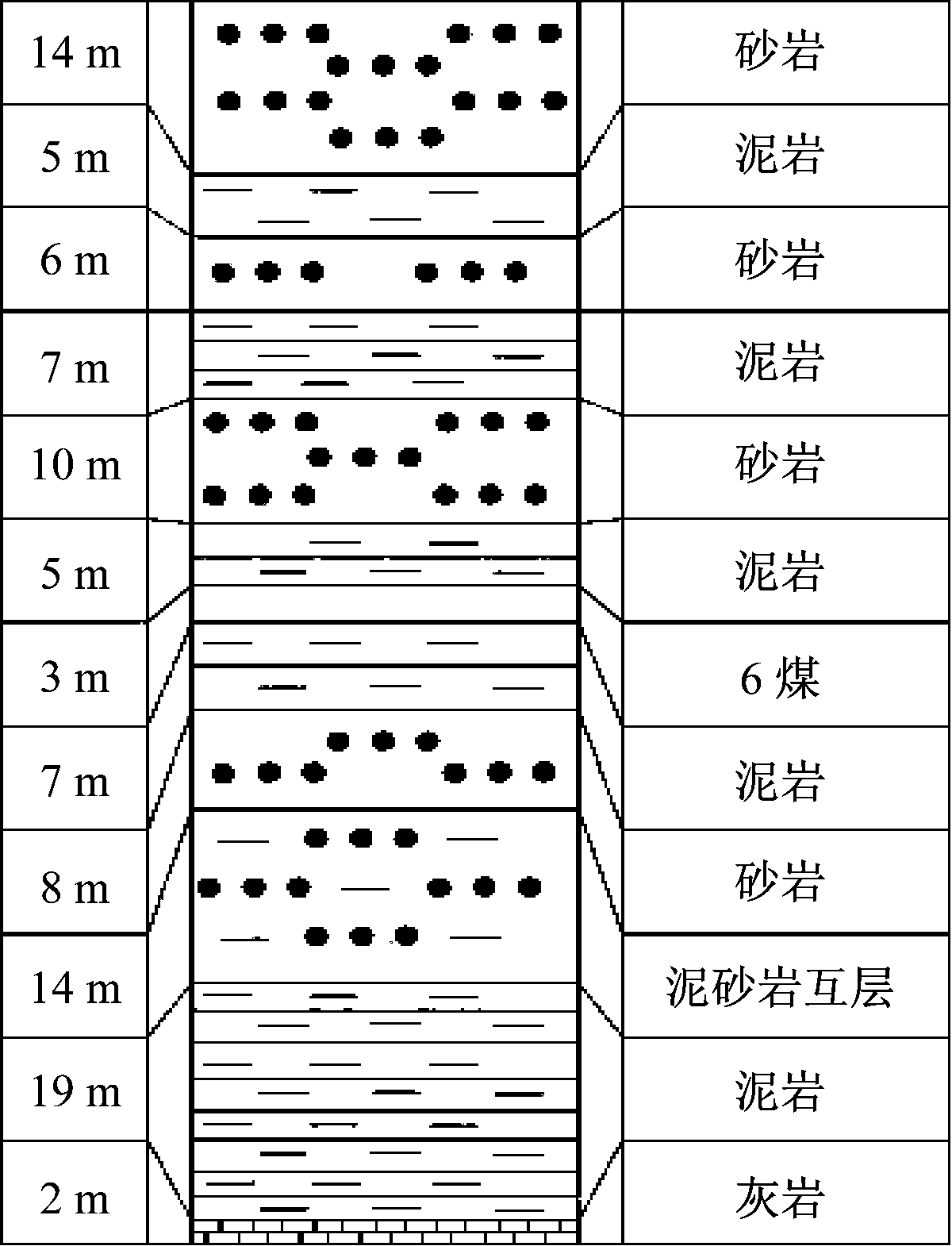

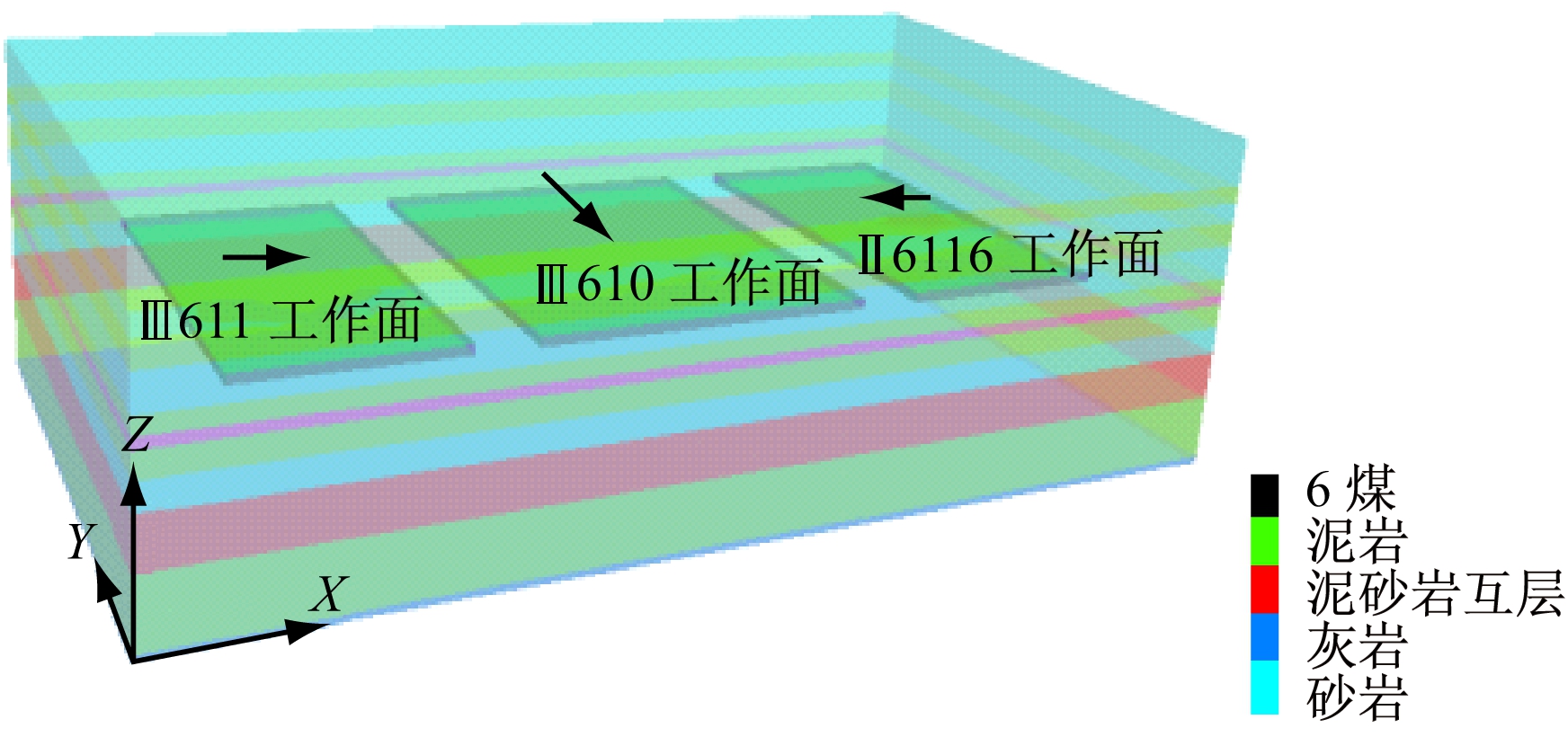

选取Ⅱ6116,Ⅲ611,Ⅲ610工作面为模拟对象,对Ⅲ610工作面回采过程中超前支承压力影响范围进行数值模拟。根据工作面实际开采情况,结合工作面钻孔揭露的地层(图2),建立Ⅲ610工作面工程地质模型,如图3所示。模型尺寸为X方向(走向)350 m、Y方向(倾向)190 m、Z方向100 m;单元格尺寸为X,Y方向5 m/格,Z方向1 m/格。为了消除边界影响,工作面周围留30 m保护煤柱。模型顶面设置为自由边界,并施加上覆岩体载荷[16],前后左右面用X,Y方向固定,底面进行全约束。模型共266 000个单元、279 669个节点。

2.2 模型参数

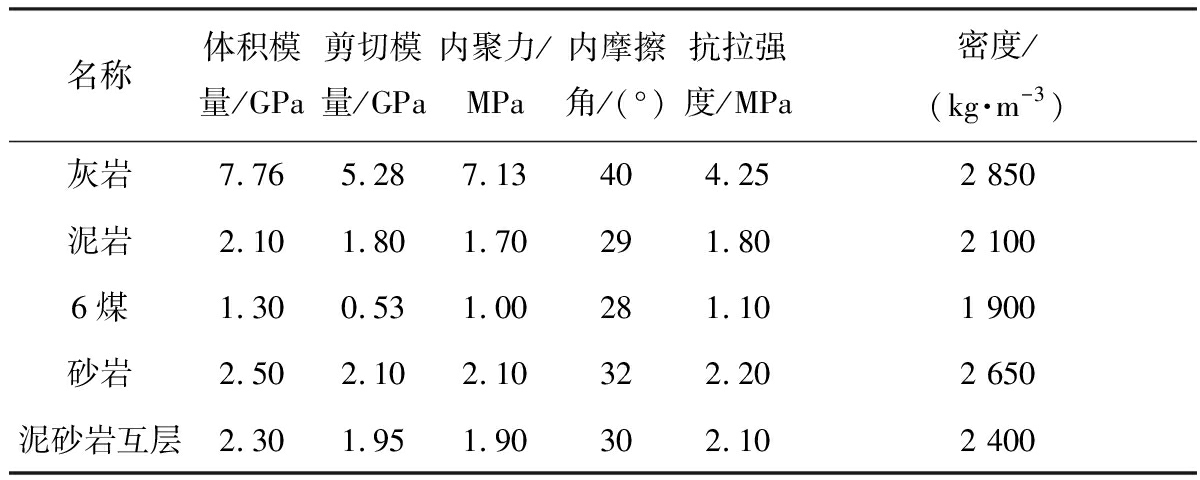

采用钻孔取芯及实验室岩石力学试验得到岩体物理力学参数,对其进行RQD(Rock Quality Designation, 岩石质量指标)值修正,结果见表1。

2.3 模拟方案

方案1:不考虑重复采动影响下Ⅲ610工作面回采。Ⅱ6116,Ⅲ611工作面未开采情况下,对Ⅲ610工作面进行回采。推进距离为150 m,切眼长度为110 m,采用初次来压30 m、周期来压20 m进行掘进,顶板采用自由垮落法进行管理,沿Y方向推进。

图2 Ⅲ610工作面煤岩层柱状简图

Fig.2 Histogram of coal-rock seam in Ⅲ610 working face

图3 Ⅲ610工作面工程地质模型

Fig.3 Engineering geological model of Ⅲ610 working face

表1 修正后的岩体物理力学参数

Table 1 Corrected mechanical parameters of rock

方案2:考虑重复采动影响下Ⅲ610工作面回采。首先开采Ⅱ6116工作面,推进距离为70 m,切眼长度为130 m;然后开采Ⅲ611工面,推进距离为70 m,切眼长度为130 m;最后对Ⅲ610工作面进行回采,推进距离为130 m,切眼长度为110 m,左右各留20 m保护煤柱。采用初次来压30 m、周期来压20 m进行掘进,顶板采用自由垮落法进行管理,如图4所示。

采用Mohr-Columb塑性本构模型和Mohr-Columb屈服准则进行计算,并在工作面底板下5,10,20,30,40 m沿煤层倾向布置监测点,对Ⅲ610工作面回采过程中超前支承压力进行监测。

图4 Ⅲ610工作面模拟开采

Fig.4 Simulated mining of Ⅲ610 working face

2.4 数值模拟结果分析

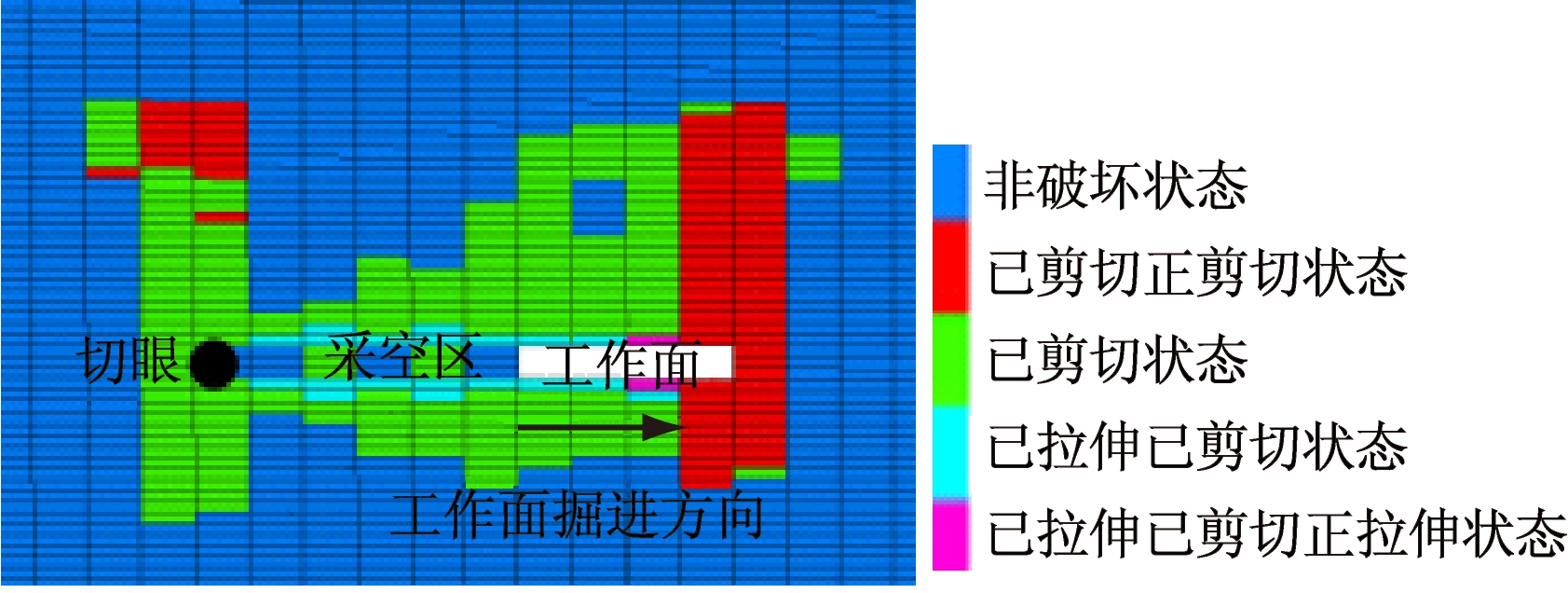

2.4.1 方案1数值模拟结果分析

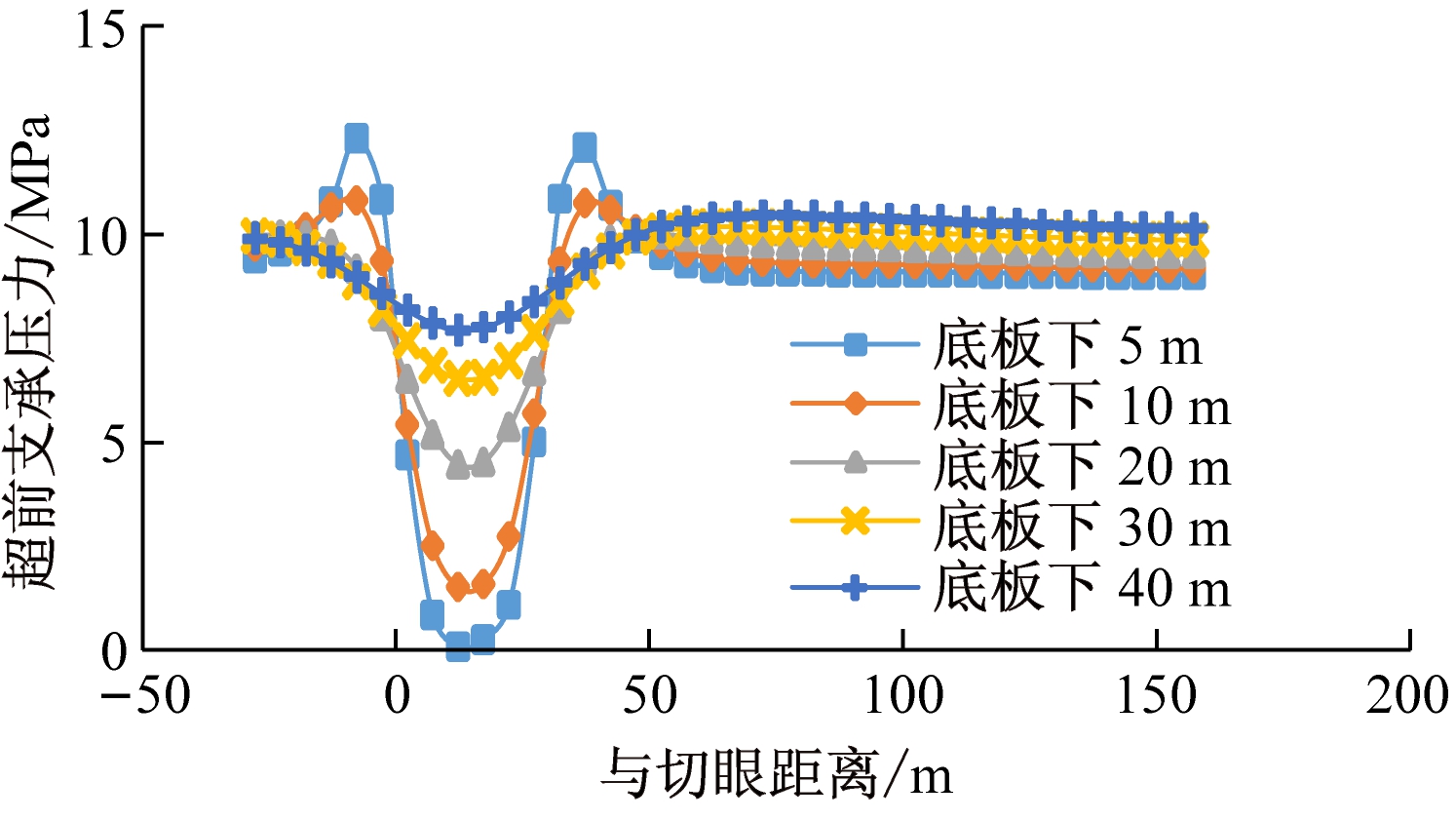

方案1下,Ⅲ610工作面推进30,50 m时,提取工作面底板下监测点的超前支承压力,如图5所示。

(a) 推进30 m

(b) 推进50 m

图5 方案1超前支承压力曲线

Fig.5 Advancing abutment pressure curves of the first scheme

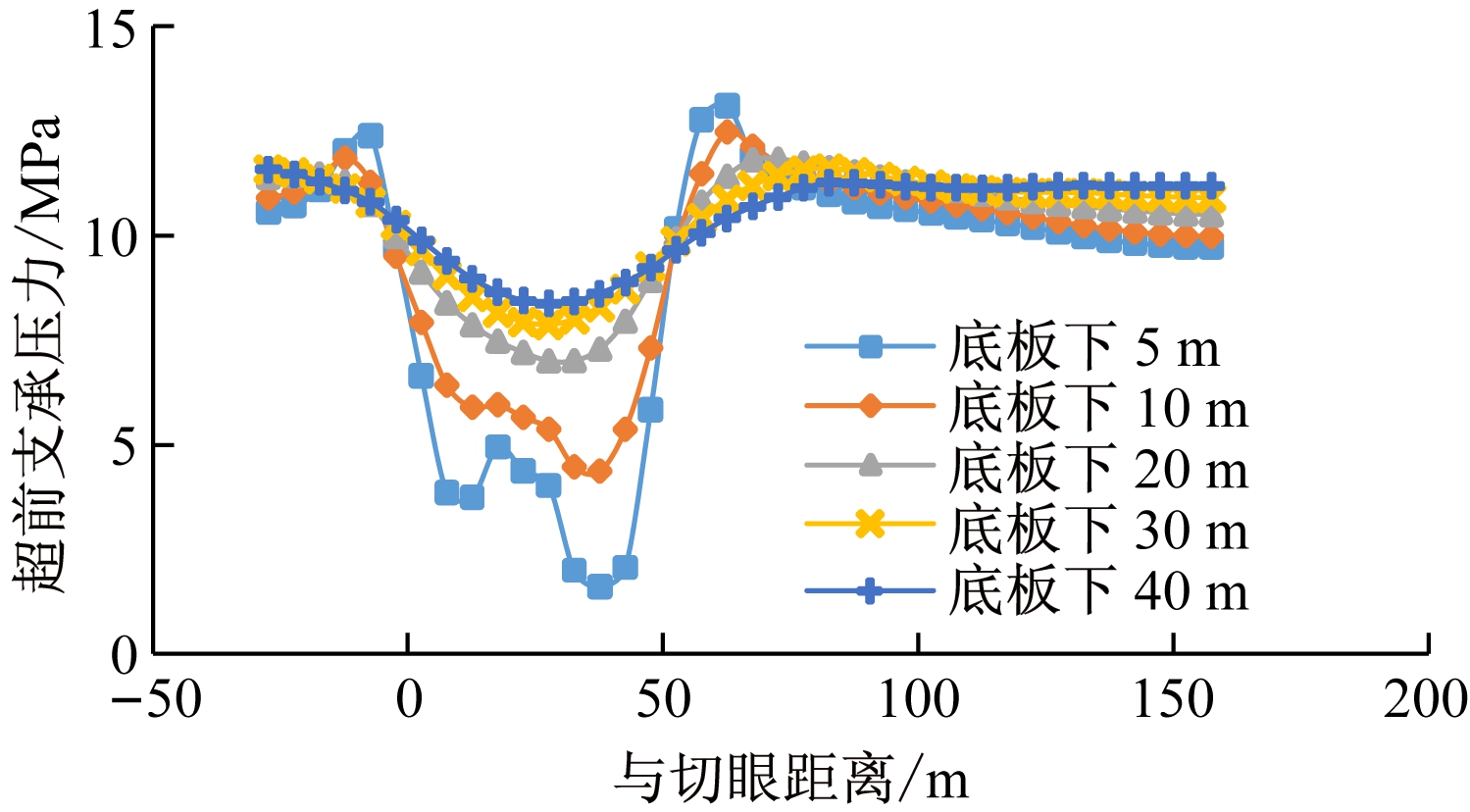

从图5可看出,随着Ⅲ610工作面推进,其超前支承压力峰值位置出现在距工作面煤壁前方5~7 m处,超前支承压力影响范围为15~20 m,煤层底板10 m以深受超前支承压力影响较小。分析所有数值模拟数据得知,回采过程中超前支承压力最大值为18 MPa,应力集中系数为2.0。随着Ⅲ610工作面回采,其底板沿掘进方向的塑性破坏如图6所示,切片位置如图4所示。

从图6可看出,工作面推进30 m时,顶板初次来压后,底板破坏深度为10 m;工作面推进50 m时,其底板破坏深度不再增加,稳定在10 m左右,超前塑性破坏范围在5~10 m,这与文献[17]的研究结果一致。

(a) 推进30 m

(b) 推进50 m

图6 方案1底板塑性破坏

Fig.6 Plastic failure of floor of the first scheme

2.4.2 方案2数值模拟结果分析

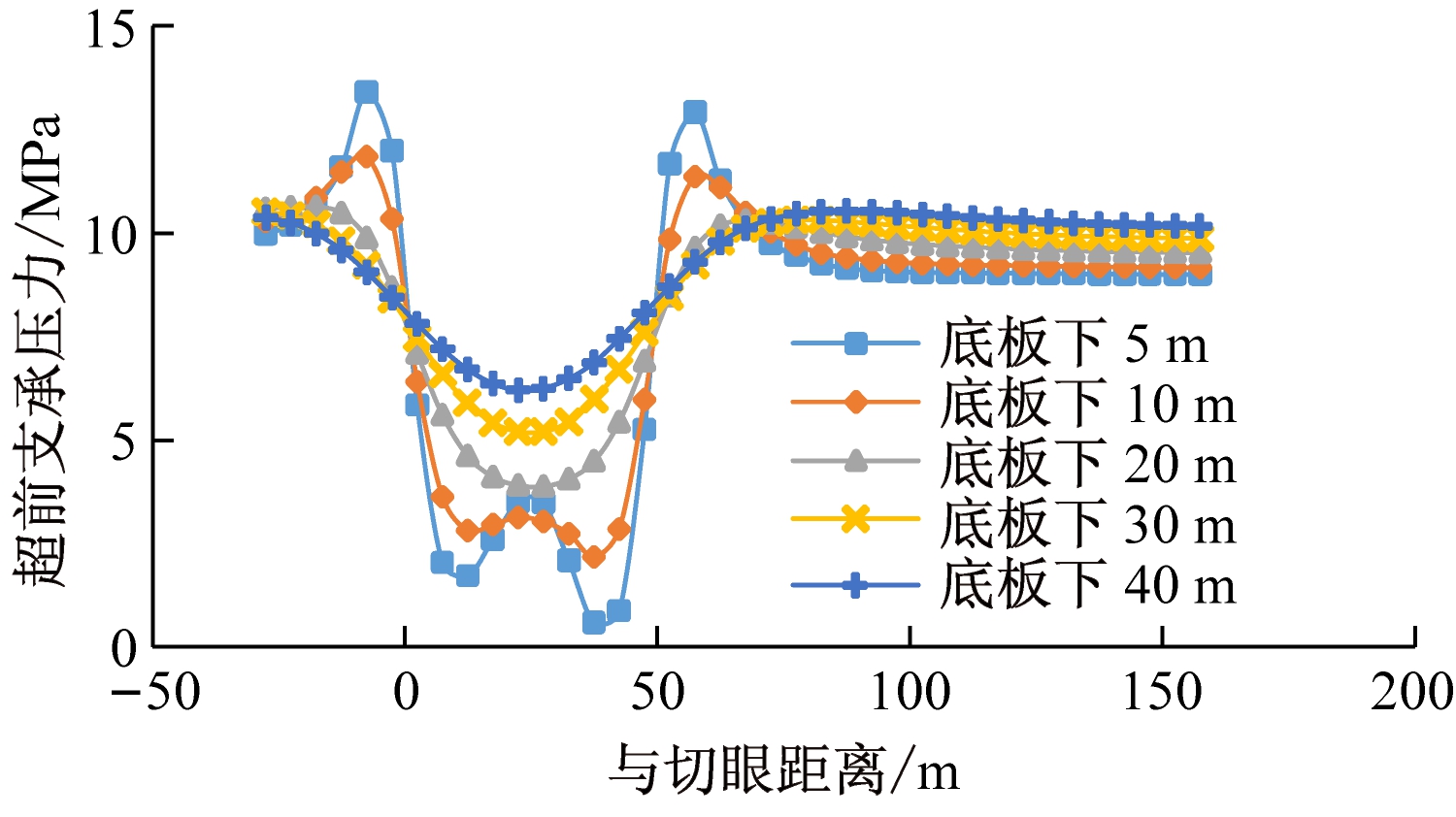

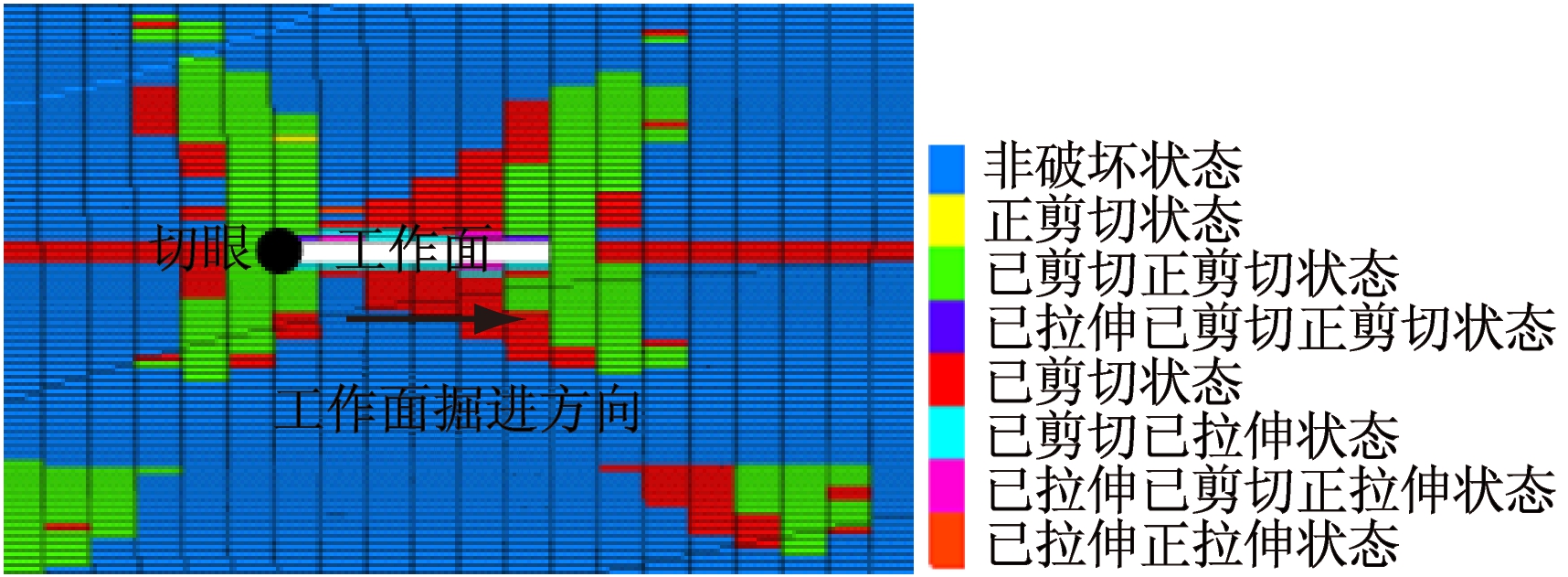

方案2下,Ⅲ610工作面推进30,50 m时,提取工作面底板下监测点超前支承压力,如图7所示。

(a) 推进30 m

(b) 推进50 m

图7 方案2超前支承压力曲线

Fig.7 Advancing abutment pressure curves of the second scheme

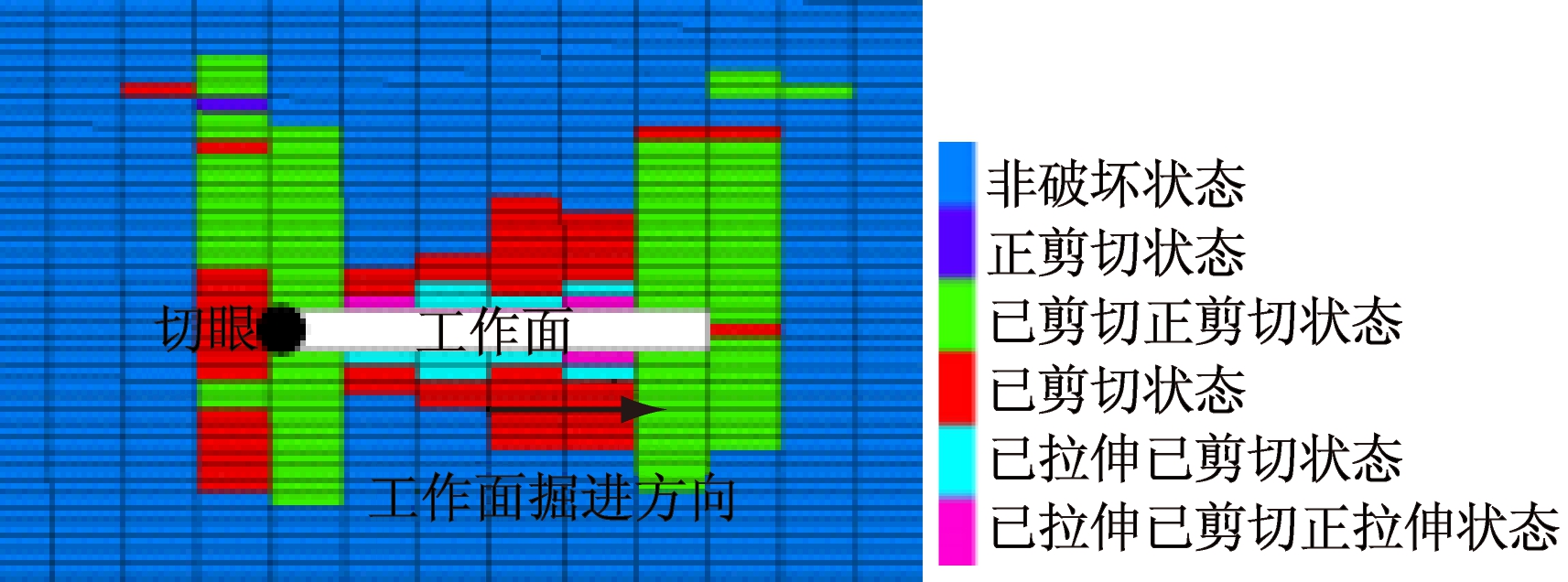

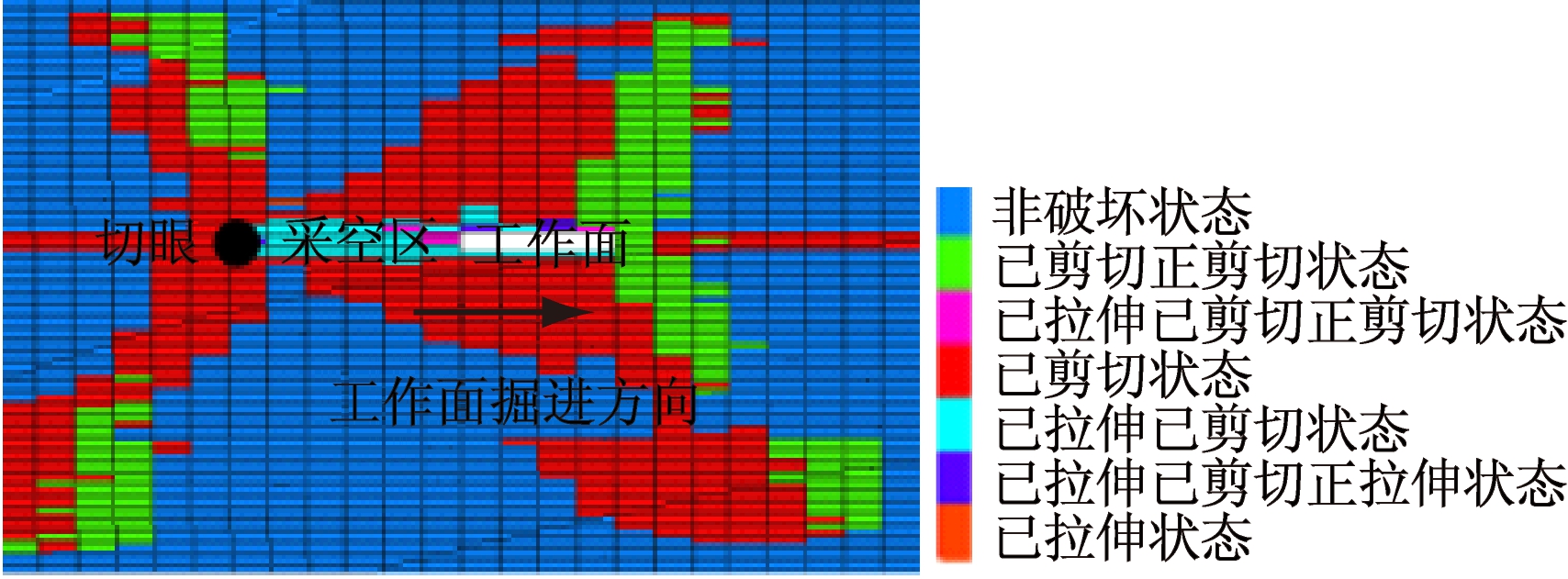

从图7可看出,方案2的工作面超前支承压力峰值位置与方案1相比有明显差异,超前支承压力峰值位置出现在距工作面煤壁前方10~13 m处,超前支承压力影响范围明显增大,为20~30 m。分析所有数值模拟数据得知,在回采过程中超前支承压力最大值为23 MPa,应力集中系数为2.6,底板塑性破坏如图8所示。

从图8可看出,随着Ⅲ610工作面推进,受集中应力叠加效应的影响,在工作面两端煤壁位置,破坏深度不断增加。工作面推进30 m时,底板原位张裂带开始发育,之后其范围不断增大,向下不断向底板含水层发育,向上不断与底板采动破坏带接近;工作面推进50 m时,底板采动破坏带与原位张裂带完全连通。在重复采动和水压的共同影响下,Ⅲ610工作面超前塑性破坏范围为15~20 m,比常规开采时破坏范围大。

(a) 推进30 m

(b) 推进50 m

图8 方案2底板塑性破坏

Fig.8 Plastic failure of floor of the second scheme

3 超前支承压力影响范围理论计算

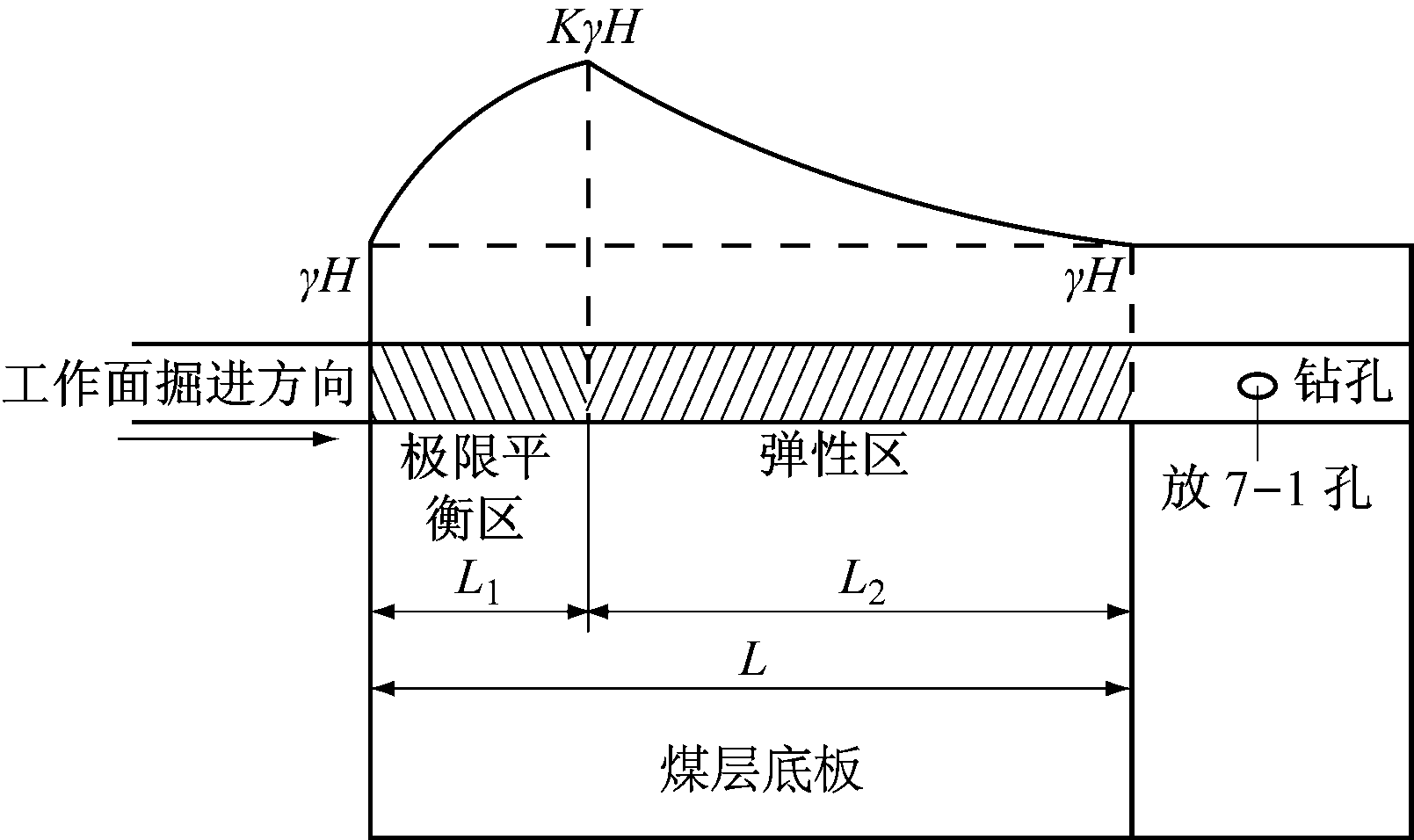

随着工作面推进,工作面煤壁前方会出现超前应力集中现象,从煤壁处向深部延伸,依次出现极限平衡区、弹性区,其中极限平衡区包括破裂区和塑性区[18],各区域应力分布如图9所示。超前支承压力会引起煤层底板破坏,其影响范围决定放水孔封孔超前距。超前支承压力的影响范围L即极限平衡区长度L1和弹性区长度L2之和,放水孔封孔超前距应不小于L。

K-应力集中系数;γ-上覆岩层平均重度;H-煤层埋深

图9 工作面煤壁前方应力分布

Fig.9 Stress distribution in front of coal wall of working face

基于弹性理论[18]求解L1,L2:

(1)

(2)

式中:m为工作面采高;ε为三轴应力系数,ε=(1+sinφ)/(1-sinφ),φ为煤层内摩擦角;f1为煤层与顶底板接触面之间的内摩擦因数;σ0=ccotφ,c为煤层内聚力;η=1/μ,μ为侧压力系数,该地区未经受强烈构造变动[19],μ取0.33。

Ⅲ610工作面煤层埋深H≈380 m,平均采高为3.0 m,煤层内摩擦角φ=28°,煤层内聚力c=0.8 MPa(室内测试),上覆岩层平均重度γ=25 kN/m3,煤层与顶底板接触面之间的内摩擦因数f1=0.176。不考虑重复采动的影响,Ⅲ610工作面应力集中系数K=2.0;考虑重复采动影响下K=2.6。

将上述参数代入式(1)、式(2),得未受采动影响下,Ⅲ610工作面极限平衡区长度L1=4.33 m,弹性区长度L2=17.90 m,超前支承压力影响范围L=L1+L2=22.23 m;受采动影响下,L1=5.13 m,L2=24.68 m,超前支承压力影响范围L=L1+L2=29.81 m。

Ⅲ610工作面因受周围工作面重复采动的影响,其两帮煤壁处的应力集中系数比常规开采时大,其超前支承压力影响范围随之增大。

4 放水孔封孔超前距的合理确定

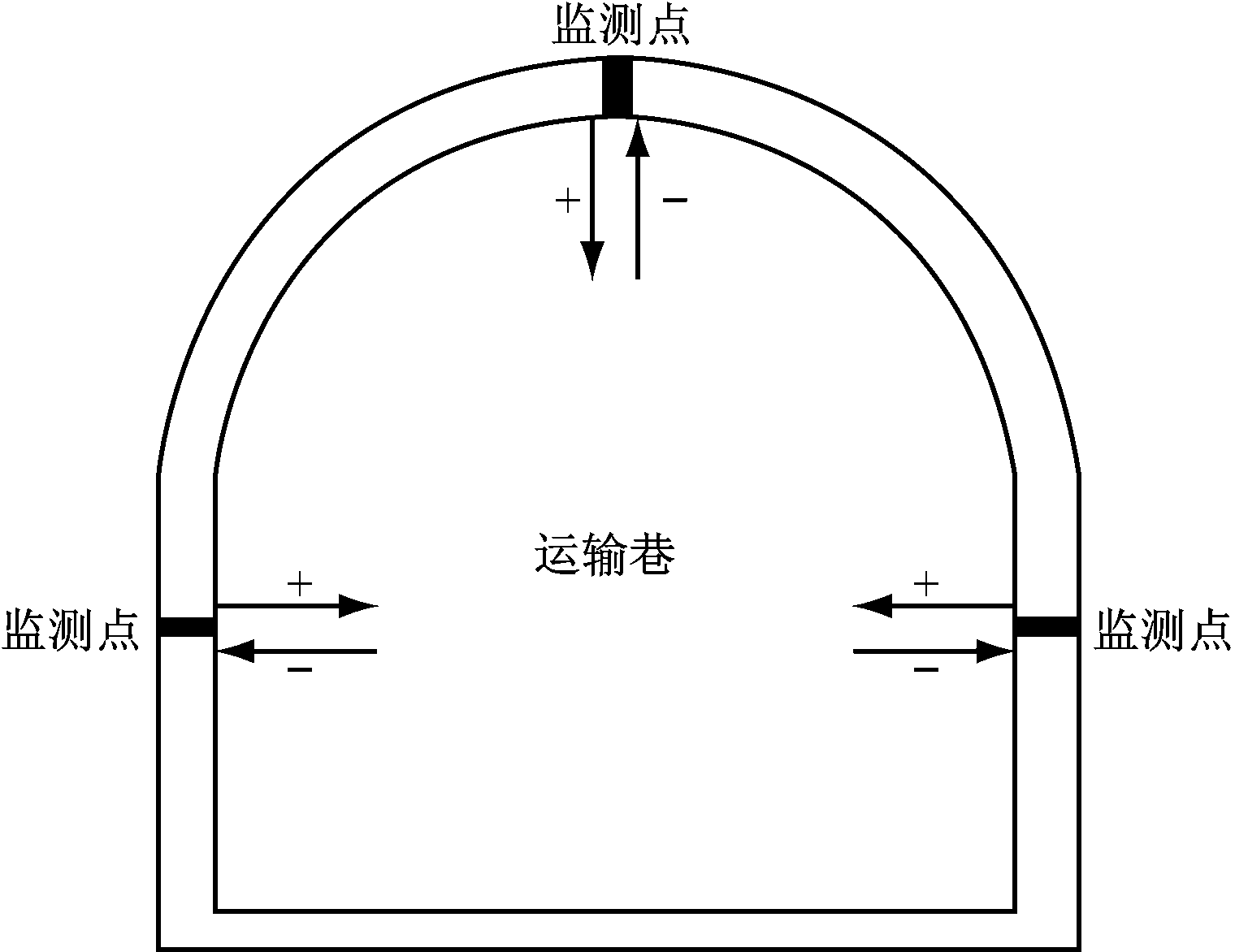

在工作面掘进过程中,通过检测巷道围岩移近量,掌握工作面矿压显现规律及围岩变形特点,从而准确确定超前支承压力的影响范围。位移监测点采用十字布点法进行布置,如图10所示。顶部监测点沿巷道中心线进行布置,每隔5 m布置1个监测点,正值表示下沉,负值表示上升;两帮监测点沿腰线布置,每隔5 m布置1个监测点,正值表示挤压,负值表示扩张。监测测线从切眼处开始,总长160 m,当煤层掘进30 m时,监测数据如图11所示。

图10 监测点布置

Fig.10 Monitoring points layout

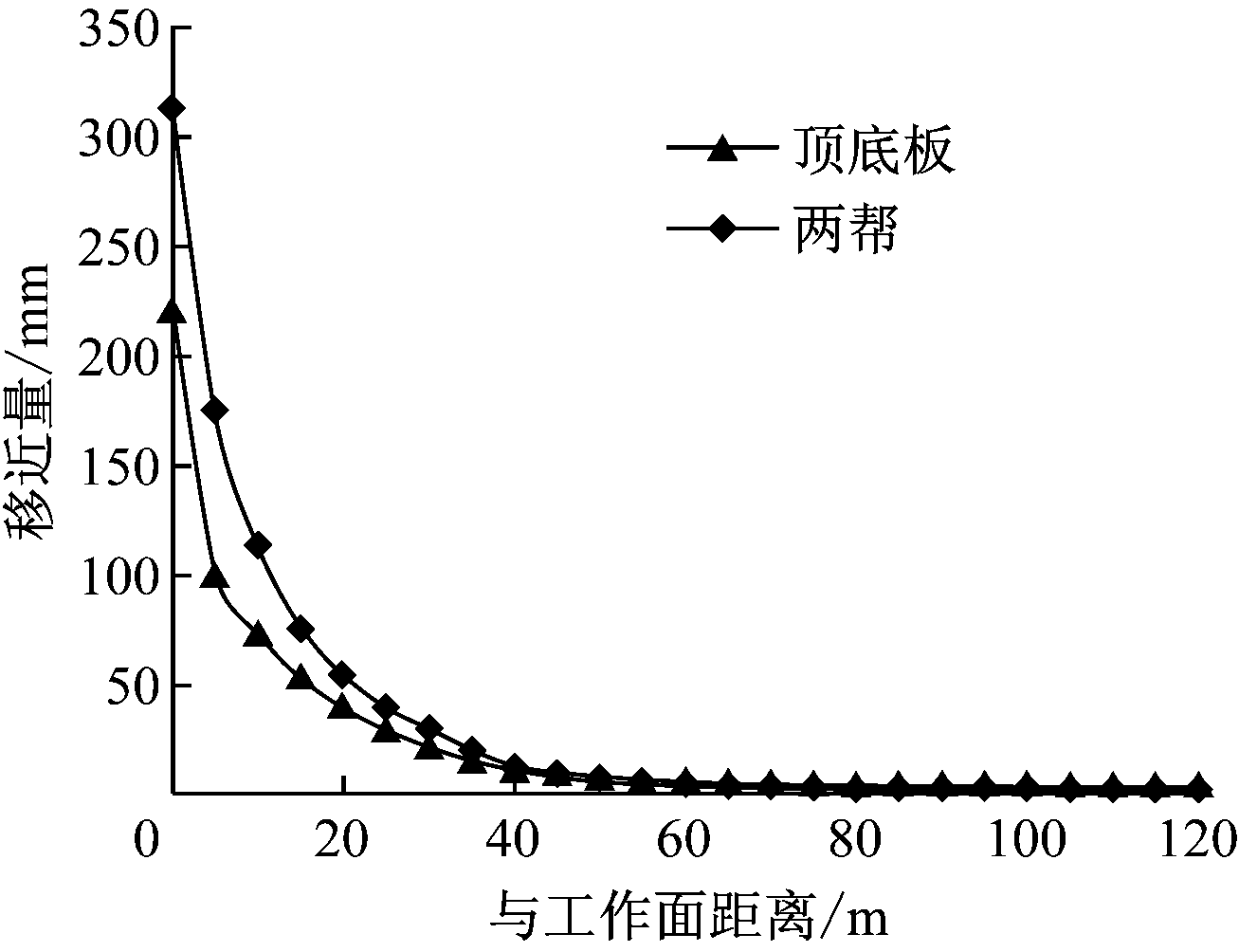

从图11看出,两帮最大移近量为312.9 mm,顶底板最大移近量为221 mm,距离工作面大于30 m后,受超前支承压力影响较小,顶底板和两帮移近量都较小,数值模拟及理论计算结果与现场实测结果基本吻合。

图11 顶底板及两帮移近量监测数据

Fig.11 Monitoring data of convergence of roof, floor and two side walls

在工作面掘进过程中,实行边推进、边疏放、边封孔的治水策略,将底板放水孔封孔超前距定为30 m。该工作面已安全回采完毕,回采工作面无出水现象,取得了较好的经济效益,同时验证了封孔超前距的合理性。

5 结论

(1) 对杨庄煤矿Ⅲ610孤岛工作面开采过程进行数值模拟研究后发现,超前支承压力影响范围为20~30 m,超前塑性破坏范围为15~20 m,超前支承压力影响范围较常规开采工作面大。

(2) 考虑重复采动影响情况下,Ⅲ610工作面超前支承压力影响范围的理论计算结果为29.81 m,与数值模拟结果基本一致。

(3) 根据数值模拟、理论计算及现场实测结果,确定杨庄煤矿Ⅲ610工作面底板放水孔封孔超前距为30 m。经实践检验,该封孔超前距是合理的,为相似条件下工作面底板放水孔封孔超前距的确定提供了参考。

参考文献:

[1] 俞志新,丛振,朱学军.矿井防治水安全技术探讨[J].辽宁工程技术大学学报(自然科学版),2002,21(3):284-285.

YU Zhixin,CONG Zhen,ZHU Xuejun.Safety measures against water hazard of a coal mine[J].Journal of Liaoning Technical University(Natural Science Edition),2002,21(3):284-285.

[2] 王新军,潘国营,翟加文.井下疏水降压防治水措施的适宜性分析[J].煤炭科学技术,2012,40(11):108-111.

WANG Xinjun,PAN Guoying,ZHAI Jiawen.Analysis on suitability of water prevention and control measures with water pumping and pressure releasing in underground mine[J].Coal Science and Technology,2012,40(11):108-111.

[3] 孟磊,冯启言,段现军,等.梁北煤矿寒灰突水综合防治技术研究[J].矿业安全与环保,2009,36(3):28-30.

MENG Lei,FENG Qiyan,DUAN Xianjun,et al.Research on comprehensive control technology for limestone water inrush in Liangbei Coalmine[J].Mining Safety & Environmental Protection,2009,36(3):28-30.

[4] 葛家德,王经明.疏水降压法在工作面防治水中的应用[J].煤炭工程,2007,39(8):63-65.

GE Jiade,WANG Jingming.Application of stress release by lowing water pressure to groundwater hazard control in the work face in Liuqiao Coal Mine[J].Coal Engineering,2007,39(8):63-65.

[5] 张光辉,陈岳飞.井下突水钻孔扩孔注浆封堵技术的应用[J].煤炭科技,2003(2):24-25.

[6] 孙尚云.井下水文钻孔施工及突水治理工程实践[J].煤炭技术,2007,26(12):86-88.

SUN Shangyun.Practice of underground hydrographic drilling construction and water-inrushing control[J].Coal Technology,2007,26(12):86-88.

[7] 程龙艺,胡荣杰,袁中帮,等.井下高压注浆钻孔突水治理技术[J].中州煤炭,2012(11):62-63.

[8] 陈新明.赵固二矿封闭不良钻孔井下封堵技术研究[J].煤炭工程,2011,43(7):33-35.

CHEN Xinming.Research on sealing technology for poor sealed boreholes in underground mine of Zhaogu No.2 Mine[J].Coal Engineering,2011,43(7):33-35.

[9] 任金武.煤矿封闭不良钻孔评价与综合处理技术[J].能源与节能,2014(7):140-142.

REN Jinwu.Evaluation and comprehensive treatment technology of poor sealing boreholes in coal mines[J].Energy and Energy Conservation,2014(7):140-142.

[10] 颜世杰,李永春,薛梅,等.封闭不良钻孔突水机理及防治对策[C]//安全高效煤矿地质保障技术及应用——中国地质学会、中国煤炭学会煤田地质专业委员会、中国煤炭工业劳动保护科学技术学会水害防治专业委员会学术年会文集,北京:煤炭工业出版社,2007:273-276.

[11] 刘斯筠,黄汉.井下高压突水钻孔的处理[J].煤炭科学技术,1997,25(5):45-47.

[12] 周晓路,刘义永,李冲.黄沙矿112123工作面出水钻孔封堵技术[J].煤矿安全,2010,41(8):39-40.

[13] 刘金海,姜福兴,王乃国,等.深井特厚煤层综放工作面支承压力分布特征的实测研究[J].煤炭学报,2011,36(增刊1):18-22.

LIU Jinhai,JIANG Fuxing,WANG Naiguo,et al.Survey on abutment pressure distribution of fully mechanized caving face in extra-thick coal seam of deep shaft[J].Journal of China Coal Society,2011,36(S1):18-22.

[14] 刘长友,黄炳香,孟祥军,等.超长孤岛综放工作面支承压力分布规律研究[J].岩石力学与工程学报,2007,26(增刊1):2761-2766.

LIU Changyou,HUANG Bingxiang,MENG Xiangjun,et al.Research on abutment pressure distribution law of overlength isolated fully-mechanized top coal caving face[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(S1):2761-2766.

[15] 司荣军,王春秋,谭云亮.采场支承压力分布规律的数值模拟研究[J].岩土力学,2007,28(2):351-354.

SI Rongjun,WANG Chunqiu,TAN Yunliang.Numerical simulation of abutment pressure distribution laws of working faces[J].Rock and Soil Mechanics,2007,28(2):351-354.

[16] 施建俊,孟海利,汪旭光.数值模拟在矿山的应用[J].中国矿业,2004,13(7):53-56.

SHI Jianjun,MENG Haili,WANG Xuguang.Application of numerical simulation in mine[J].China Mining Magazine,2004,13(7):53-56.

[17] 吴基文,樊成,刘小红.杨庄煤矿六煤底板采动效应研究[J].岩土力学,2003,24(4):549-552.

WU Jiwen,FAN Cheng,LIU Xiaohong.Research on mining effect of the No.6 coal seam floor in Yangzhuang Coal Mine[J].Rock and Soil Mechanics,2003,24(4):549-552.

[18] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[19] 刘佑荣,唐辉明.岩体力学[M].武汉:中国地质大学出版社,1999.