0 引言

现有的采煤机控制系统主要是基于PLC(可编程逻辑控制器)和DSP(数字信号处理器)这2种控制器[1]。PLC因其简单、易用特性,被广泛应用在早期的采煤机控制系统中,但因PLC自身架构限制,导致其无法实现复杂算法处理,特别是近年来智能化云计算技术在煤炭开采领域的普及应用,PLC已无法满足实际应用需求。而DSP因其丰富的ARM架构种类[2],能够实现复杂算法处理和操作系统的运行,非常适合支持采煤机控制系统向智能化、网络化发展。目前,采煤机DSP控制系统以远端云计算技术为基础,能够支持高速数据计算、千兆以太网数据通信以及远端软件更新、故障处理等。

基于远端云计算的采煤机控制系统通过远端云平台将采煤机司机从综采工作面(简称工作面)解放出来[3],远离工作面的采煤机司机只需要通过远端云平台的用户端就可掌握采煤机当前工况并远程控制采煤机,但这只是实现了初级的采煤机自动化控制[4]。因为在基于远端云计算的采煤机控制系统中,大多数采煤机的原始数据计算还是放在远端云平台中执行,这些原始数据从工作面到远端云平台之间传输可靠性低并且还有较长的延时[5],所以,基于远端云计算的采煤机控制技术无法满足采煤机无人化控制对实时计算的要求。

边缘计算是相对于云计算提出来的,是对云计算的有效补充。边缘计算主要侧重于将传输可靠性、实时性要求高的原始数据计算放在边缘侧,而不是将所有原始数据的计算都放在云平台中去计算。相比较而言,边缘计算更适合采煤机无人化控制中要求的对原始数据的实时分析和智能化处理,为此,笔者提出将边缘计算应用于采煤机控制系统,以采煤机高精度定位和机器视觉检测应用为例,介绍了基于KubeEdge的边缘计算架构在采煤机控制系统中的实现方法并进行了测试。由于边缘计算主要是将部分对可靠性、实时性要求高的原始数据放到了边缘侧的各个边缘节点进行处理,所以,边缘节点与云平台之间如何实现计算结果的通信和同步就显得尤为重要,这也是边缘计算在采煤机控制系统中应用的关键,即实现采煤机的边缘节点与云平台之间的通信和同步。

1 云计算在采煤机控制系统中的应用

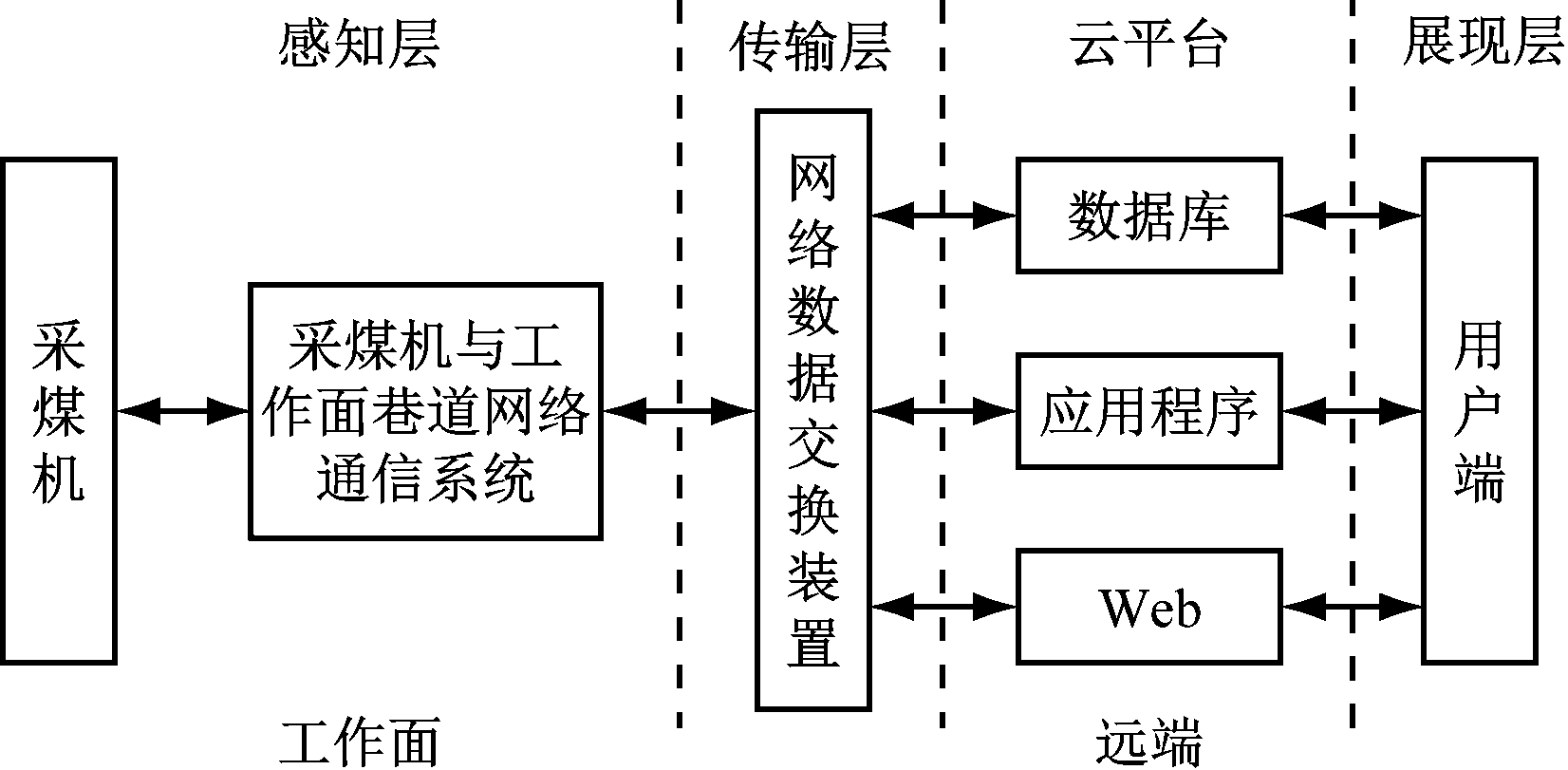

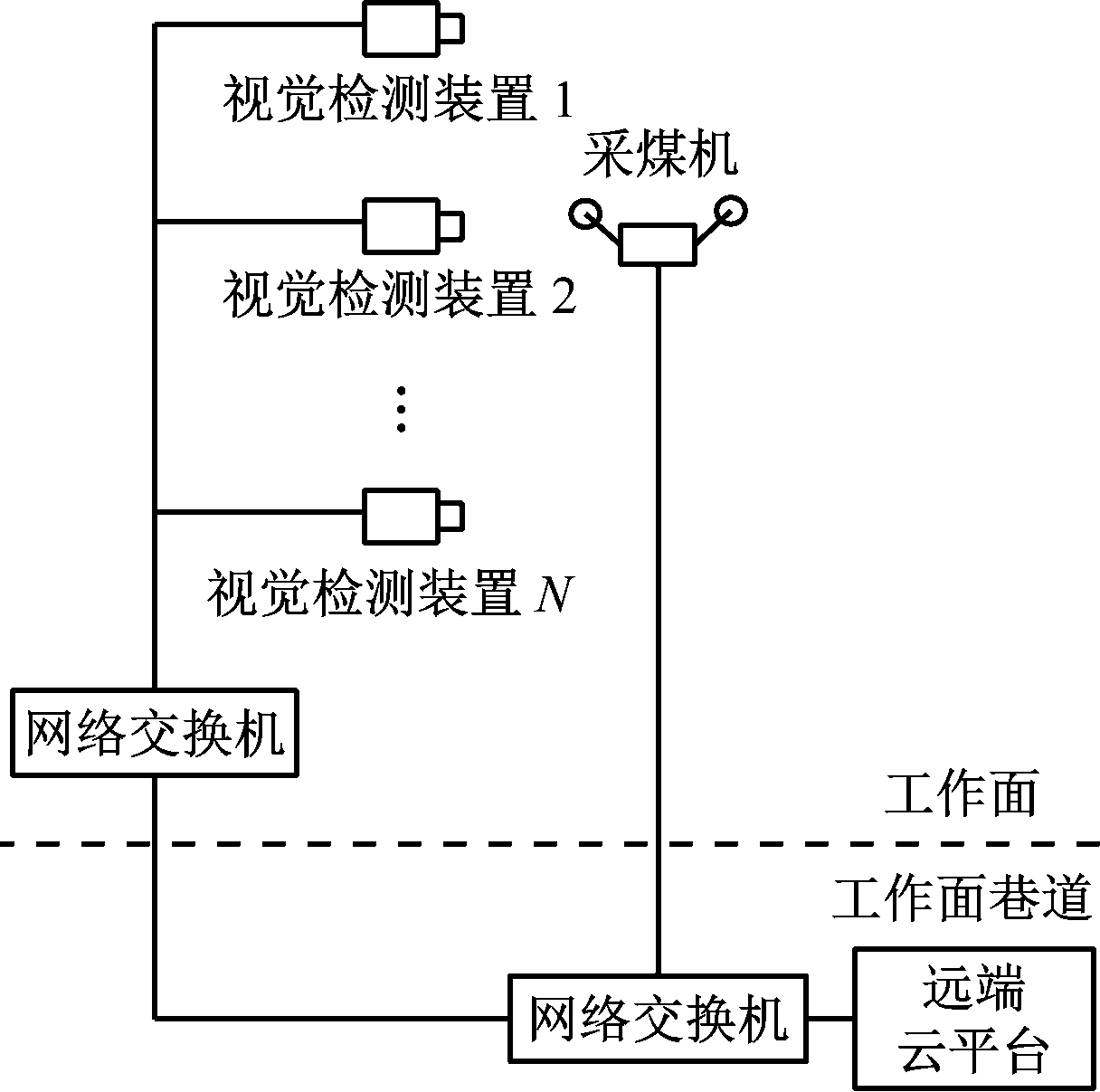

基于远端云计算的采煤机控制系统通过机身的传感器完成工作面采煤机基础工况数据的检测[6],并为这些基础工况数据从工作面传输到远端云平台提供了网络通道[7]。基于远端云计算的采煤机控制系统组成如图1所示,主要包括工作面的采煤机、采煤机与工作面巷道网络通信系统、网络数据交换装置、远端云平台及用户端。

图1 基于远端云计算的采煤机控制系统组成

Fig.1 Composition of shearer control system based on remote cloud computing

随着智能化技术的快速发展,工作面无人化的呼声越来越高[8]。采煤机无人化控制要求采煤机能够实现自主导航并且具有机器视觉检测功能,采煤机须具备能够实现这些功能的高精度定位装置和机器视觉检测装置[9]。上述装置的共同特点是要求网络数据传输可靠性高、延时短。在基于远端云计算的采煤机控制系统中,高精度定位和机器视觉检测的应用方式主要是将装置所采集的原始数据传输到远端云平台,利用云平台的强大数据处理能力完成这些原始数据的计算,再将得到的采煤机位置和视觉检测结果反馈给采煤机。由于工作面环境恶劣,采煤机到远端云平台之间的通信存在网络传输可靠性低、传输延时长及无线网络环境下数据丢包率高等问题[10],这就导致了基于远端云计算的采煤机控制系统无法有效实现高精度定位、机器视觉检测的应用。针对该问题,引入边缘计算方法,通过边缘计算将高精度定位和机器视觉检测所产生的原始数据计算放在采煤机侧来完成。边缘计算的应用解决了采煤机到远端云平台之间数据传输可靠性低、延时长所导致的采煤机高精度定位和机器视觉检测无法有效应用的难题。

2 基于KubeEdge的边缘计算

2.1 KubeEdge边缘计算概述

目前云计算使用的主流架构是Kubernetes开源云平台, Kubernetes开源云平台是Google开源的基于容器分布式解决方案的集群管理系统[11],能够提供云应用的部署、维护、扩展机制,国内大多数云平台产品的核心架构都来源于该开源云平台。KubeEdge是Kubernetes开源云平台从云计算向边缘计算的扩展架构,KubeEdge为用户提供了一个容器化的边缘计算平台,用户可以方便地实现边缘节点部署[12]。KubeEdge支持包括MQTT(消息队列遥测传输)通信在内的多种通信协议,通过与云计算接口一致的集群管理方式,KubeEdge实现了Kubernetes开源云平台由云计算架构向边缘计算架构的拓展。

2.2 KubeEdge架构及核心技术

2.2.1 KubeEdge架构

KubeEdge架构在Kubernetes开源云平台中的应用如图2所示,KubeEdge为云计算和边缘计算构建了一个同构执行环境,并且将各个边缘节点、云虚拟机及网络容器连接为VPN[13]。KubeEdge架构的核心包括EdgeMetadata服务和KubeBus,基于KubeEdge的边缘计算可实现边缘节点与云平台之间的网络通信。EdgeMetadata服务负责当边缘节点与云平台连接出现不稳定时数据的存储及同步,KubeBus提供了边缘节点与云平台之间的数据通信链路的软件接口。

2.2.2 基于KubeEdge边缘计算的核心技术

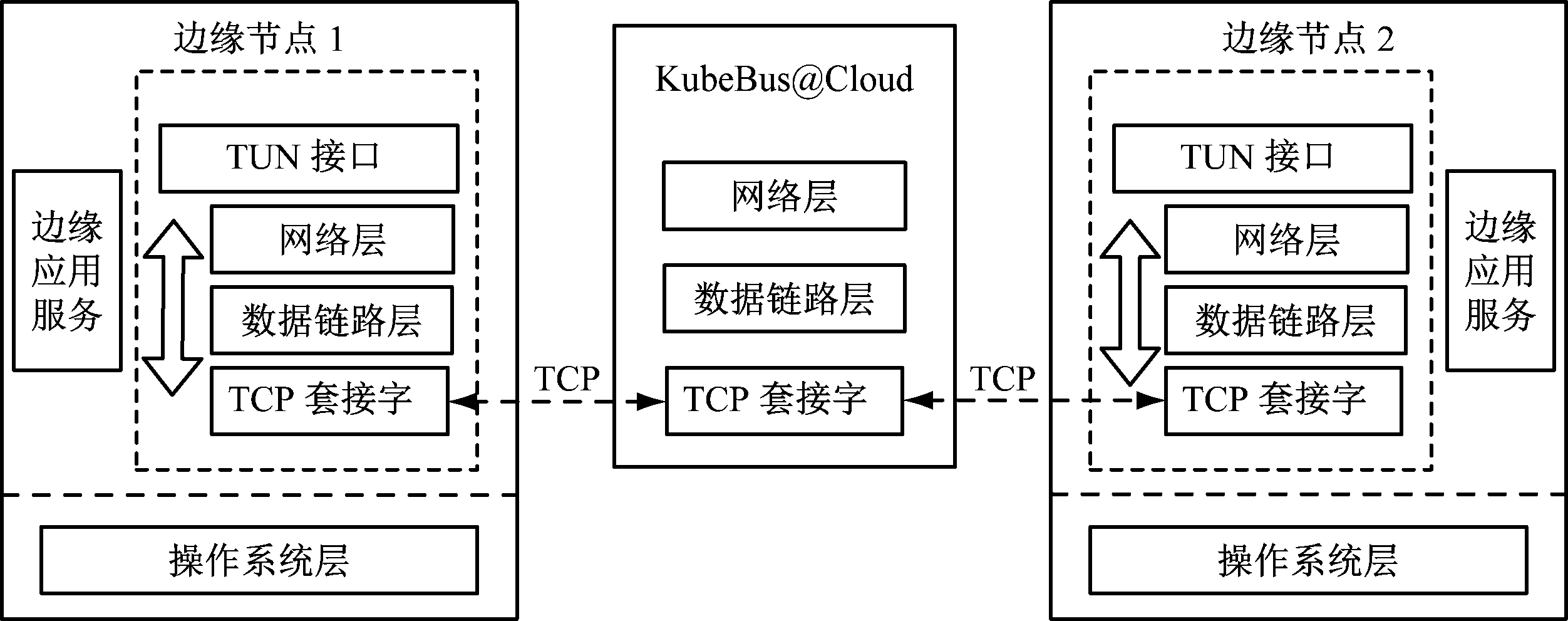

(1) 边缘节点与云平台之间的数据传递。边缘计算中如果不同的边缘节点存在于不同的子网,则这些边缘节点是无法直接通信的,KubeEdge中通过KubeBus@Cloud对所有边缘节点进行路由,并连接到云平台,不同边缘节点的通信如图3所示。

图2 KubeEdge架构

Fig.2 KubeEdge architecture

图3 不同边缘节点的通信

Fig.3 Communication of different edge nodes

KubeBus包括3层通信网络[14-15],每个边缘节点最底层的数据链路层通过TCP通信协议与KubeBus@Cloud创建连接。对于边缘节点来说,典型的通信顺序是来自TUN(点对点设备)接口的数据包通过网络层、数据链路层与TCP套接字实现了边缘节点与云平台之间及不同子网中的边缘节点之间的TCP数据传递。

(2) 边缘节点与云平台之间数据的存储和同步。KubeEdge架构中的边缘数据服务是通过EdgeMetadata服务来实现的,主要是实现边缘节点数据的存储以及同步服务。因为边缘节点所处的相对特殊环境经常会导致边缘节点与云平台之间的网络连接断路,即边缘节点处于脱机状态,这时就需要边缘计算能够将数据存储到一个专门的存储空间内,等边缘节点与云平台之间的网络连接恢复正常后,由同步服务完成相关边缘节点与云平台之间的数据同步。利用EdgeMetadata服务中的SyncFromCloudToEdge函数可实现边缘节点与云平台之间的数据同步。

3 基于KubeEdge的边缘计算在采煤机控制系统中的实现

3.1 KubeEdge在采煤机控制系统中的应用拓扑

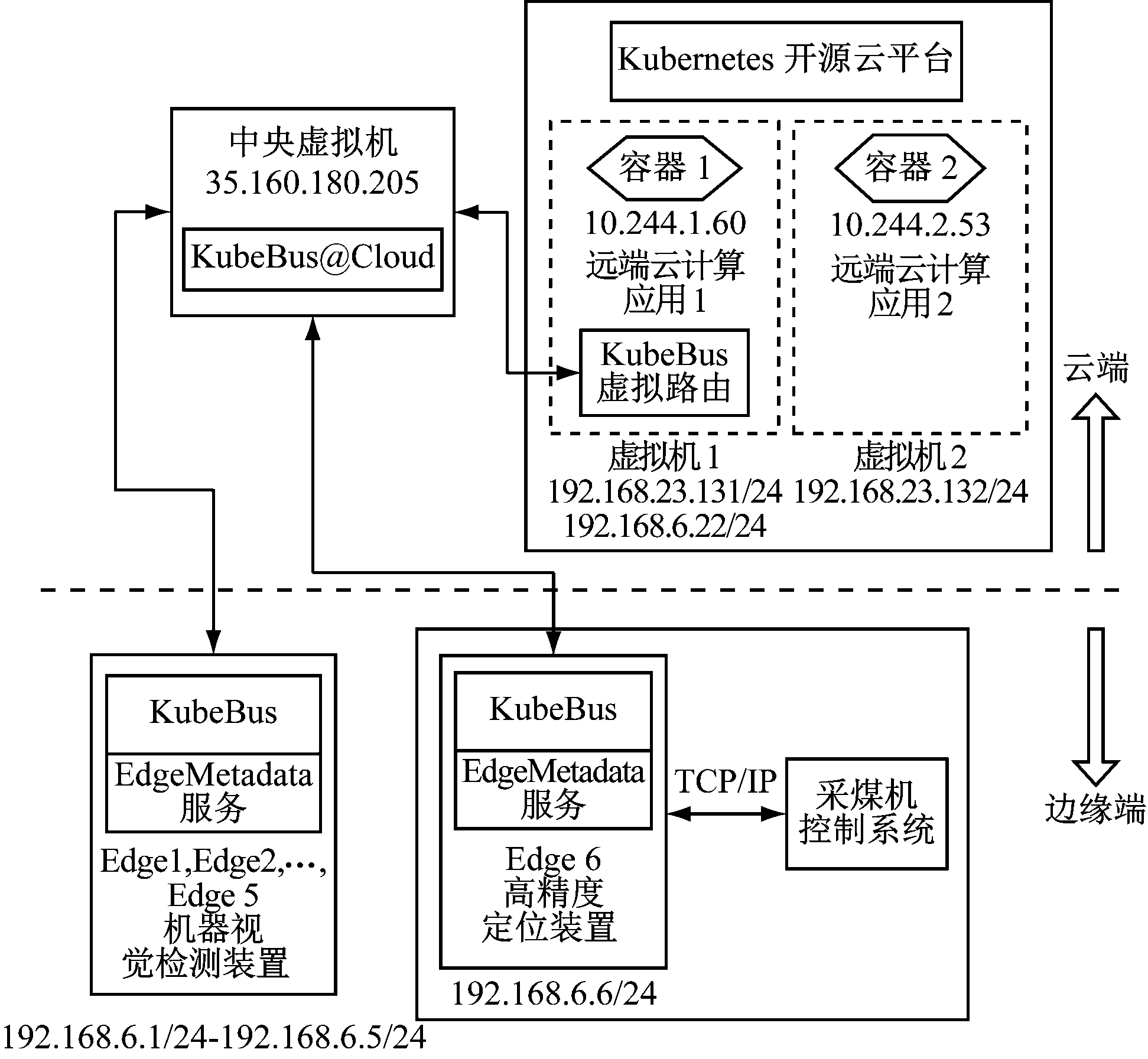

基于KubeEdge的边缘计算在采煤机控制系统中的应用拓扑如图4所示,采煤机控制系统相关的高精度定位装置和多路机器视觉检测装置作为边缘节点,通过KubeBus和EdgeMetadata服务实现和采煤机远端云平台的数据通信和同步。

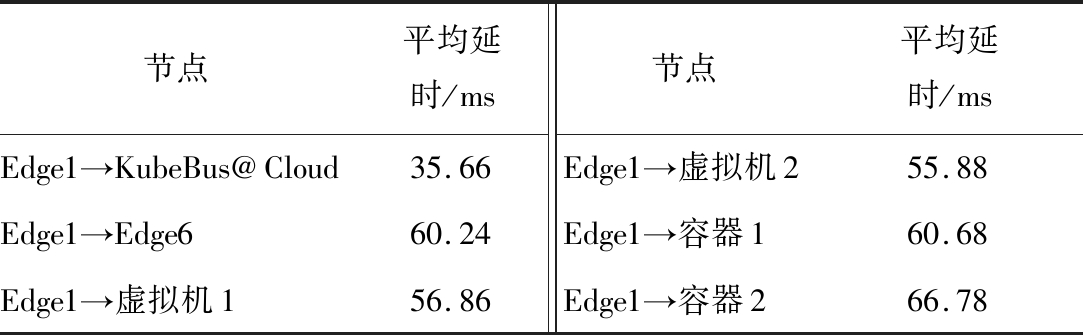

以图4的应用拓扑为基础,在实验室环境下测试了基于KubeEdge的边缘计算在采煤机控制系统中应用时的延时参数,测试中的边缘节点和远端云平台中各部分IP地址的划分如图4所示。其中Kubernetes开源云平台和虚拟机1/虚拟机2在一个子网中运行,作为边缘节点的5路机器视觉检测装置Edge1—Edge5和高精度定位装置Edge6在不同的子网中运行。KubeBus@Cloud在云平台的一个中央虚拟机中运行。通过Ping测试了边缘节点到云平台以及不同子网的边缘节点之间的网络平均延时,具体延时数据见表1。

图4 基于KubeEdge的边缘计算在采煤机控制系统中的应用拓扑

Fig.4 Application topology of edge computing based on KubeEdge in shearer control system

表1 实际网络延时实验测试

Table 1 Experimental test of time delay of actual network

从表1可看出,边缘节点Edge1到KubeBus@Cloud的网络平均延时为35.66 ms,除去15 ms左右的网络自身延时,KubeBus对网络延时的影响为20.66 ms,边缘节点到云平台的延时在50~60 ms之间,上述延时数据符合采煤机控制系统网络数据传输的延时要求,证明了基于KubeEdge的边缘计算在采煤机控制系统中的应用是完全可行的。

3.2 边缘计算在采煤机高精度定位中的应用

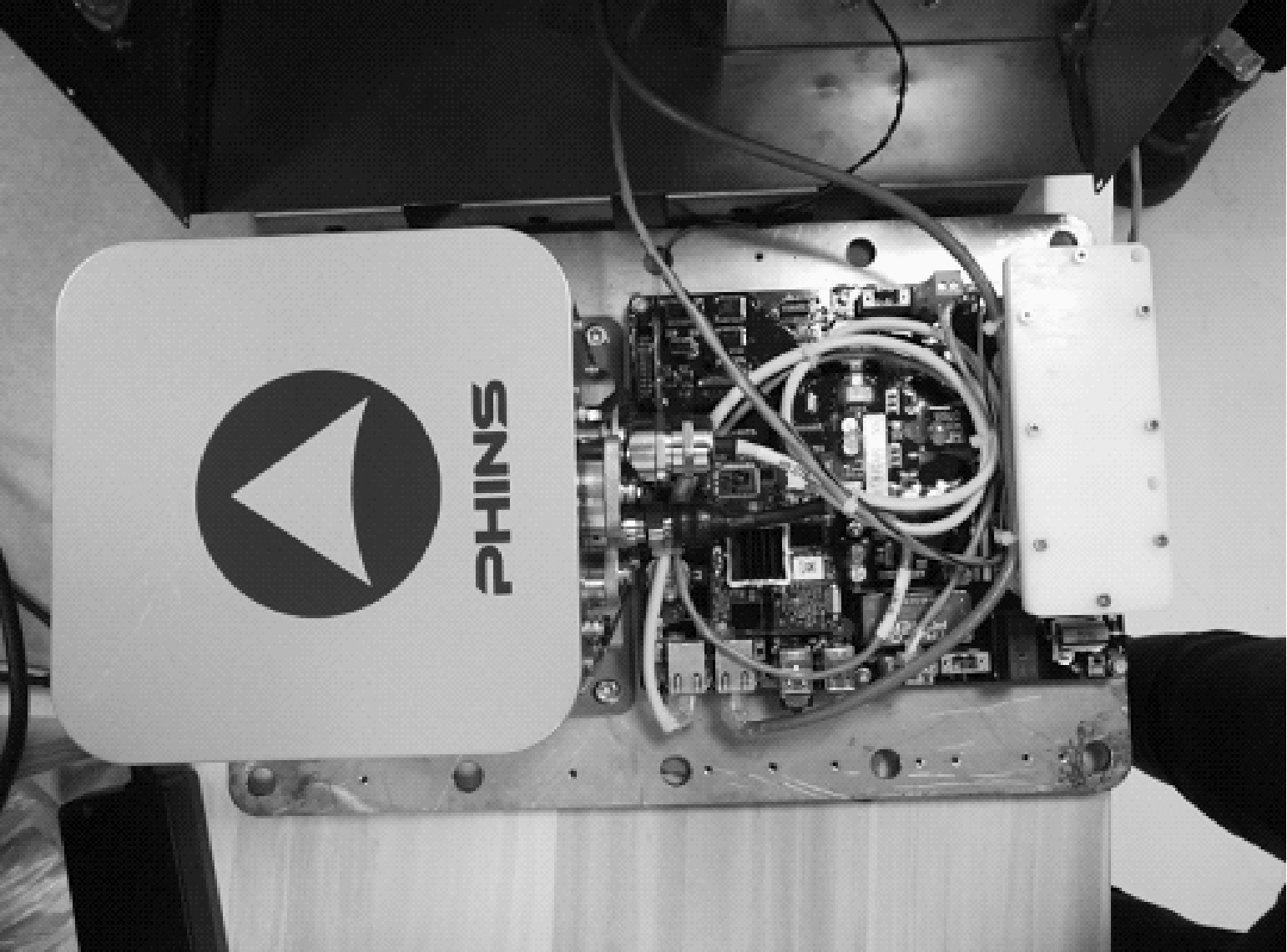

采煤机高精度定位是基于惯性陀螺仪导航定位并用于工作面自动化采煤的重要技术[16],采用边缘计算的高精度定位装置由嵌入式计算机和惯性陀螺仪组成,安装在采煤机电控箱内部。嵌入式计算机完成惯性陀螺仪输出的原始数据的计算后,将采煤机行走位置曲线通过网络发送到远端云平台,远端云平台只需要负责采煤机位置曲线数据的读取和输出。作为边缘节点安装在采煤机电控箱内的采煤机高精度定位装置如图5所示。

图5 采煤机高精度定位装置

Fig.5 High precision positioning device of shearer

3.3 边缘计算在采煤机机器视觉检测中的应用

作为边缘节点的采煤机机器视觉检测装置的核心CPU支持ARM+FPGA的嵌入式异构计算,具有2.0Tops的神经网络运算性能[17],在工作面就能够完成包括编码、解码、特征物体识别检测在内的整个采煤机机器视觉检测功能。

采煤机机器视觉检测如图6所示,安装在工作面上的多路机器视觉检测装置结合采煤机控制系统共同实现了采煤机机器视觉检测功能。

图6 采煤机机器视觉检测

Fig.6 Machine vision inspection of shearer

相较于工作面上的每路视觉检测装置都需要将其视频流传输到远端云平台后再进行特征物识别的采煤机机器视觉检测方式,基于边缘计算的采煤机机器视觉检测,其每路视觉检测装置的特征物识别都是通过视觉检测装置内部的嵌入式计算机实现的,最后只需将发现特征物体的那路视觉检测装置的视频流传输到远端云平台,这样就避免了多路视频流同时传输所产生的高带宽数据对网络交换机的冲击,也避免了视频数据传输延时长、丢帧率高等问题。作为边缘节点的采煤机机器视觉检测装置如图7所示。

图7 采煤机机器视觉检测装置

Fig.7 Machine vision detection device of shearer

4 应用测试

基于KubeEdge的边缘计算在9 m全采高MG1100/3050-WD采煤机的高精度定位装置和机器视觉检测装置上得到了实际应用,并进行了地面模拟“三机”环境下的相关测试工作。

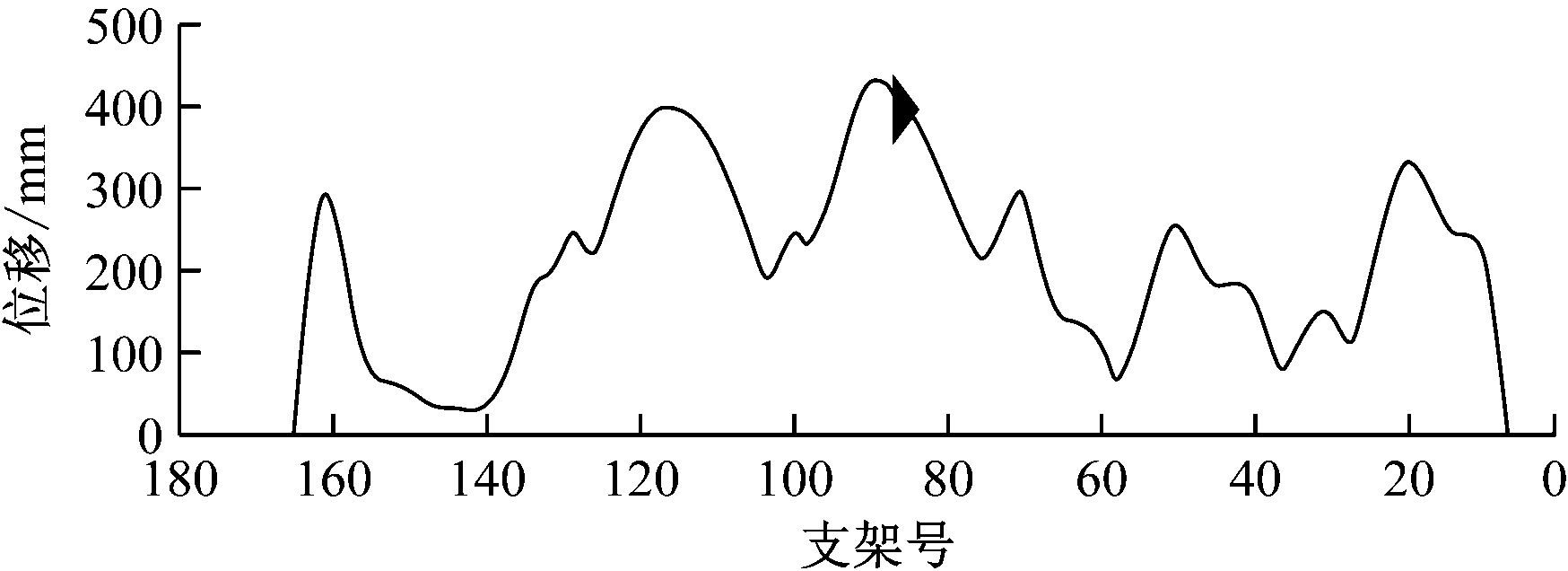

采煤机高精度定位装置在地面模拟“三机”环境下测试得到的采煤机行走位置轨迹如图8所示。高精度定位装置作为边缘节点,完成了陀螺仪原始数据的计算处理,并将计算处理结果即位置轨迹成功传输到远端云平台。

图8 采煤机行走位置轨迹

Fig.8 Trajectory of shearer's walking position

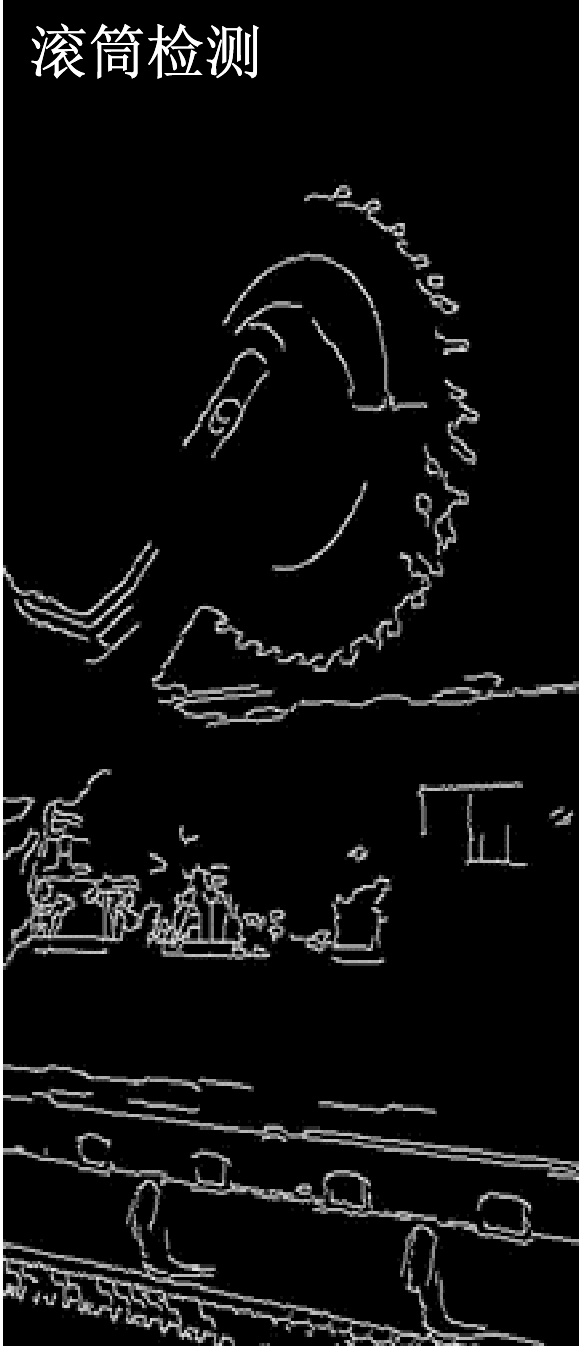

在地面模拟“三机”环境下,测试得到的基于边缘计算的采煤机机器视觉检测装置传输到远端云平台的采煤机截割滚筒视频如图9所示。采煤机机器视觉检测所需要的视频图像包括灰度处理在内的特征物提取工作都是工作面视觉检测装置这些边缘节点完成的,多路边缘节点只需将检测到的采煤机截割滚筒的那路视频流传输到远端云平台。

根据边缘节点传输到远端云平台的数据可知,采煤机高精度定位装置和采煤机机器视觉检测装置作为边缘节点能够将定位和视觉检测所需要的数据计算放在边缘侧,边缘节点只将计算结果传输到远端云平台,即边缘节点负责计算数据,远端云平台负责显示结果,实现了边缘计算和远端云计算在采煤机控制系统中的协同应用,从而解决了单一使用基于远端云计算的采煤机控制系统在处理上述应用中所面临的数据传输可靠性低、延时长的问题。

(a) 机器视觉检测结果

(b) 特征处理结果

图9 采煤机机器视觉检测结果

Fig.9 Machine vision detection results of shearer

5 结论

(1) 边缘计算在采煤机控制系统中的应用是对基于远端云计算的采煤机控制系统的有效补充,满足了无人化控制对采煤机控制系统的要求。基于KubeEdge的边缘计算架构通过KubeBus和EdgeMetadata服务这2个软件接口解决了边缘计算和远端云计算同时在采煤机控制系统中应用时两者的通信与同步问题。

(2) 以KubeEdge边缘计算为基础实现了采煤机高精度定位装置和机器视觉检测装置作为边缘节点在采煤机控制系统中的应用,并在地面模拟“三机”环境下进行了测试,测试中作为边缘节点的采煤机高精度定位装置和机器视觉检测装置能够成功地将生成的采煤机高精度行走曲线和采煤机截割滚筒检测以及相关图片的特征处理结果传输到云平台。

(3) 边缘计算和远端云计算共同构建了采煤机控制系统的新型网络应用平台,是以后采煤机控制系统无人化应用的研究方向。

参考文献(References):

[1] 贺耀宜,王海波.基于物联网的可融合性煤矿监控系统研究 [J].工矿自动化,2019,45(8):13-18.

HE Yaoyi,WANG Haibo. Research on coal mine fusion monitoring system based on Internet of things [J].Industry and Mine Automation, 2019, 45 (8): 13-18.

[2] 王国法,范京道,徐亚军,等. 煤炭智能化开采关键技术创新进展与展望 [J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun, et al. Innovation progress and prospect on key technologies of intelligent coal mining [J].Industry and Mine Automation, 2018,44(2): 5-12.

[3] 刘振坚,邱锦波,庄德玉. 天地科技上海分公司采煤机智能化技术现状与展望 [J].中国煤炭,2019,45(7):33-39.

LIU Zhenjian,QIU Jinbo,ZHUANG Deyu. Present situation and prospect of intelligent shearer technology of Shanghai Branch Company of Tiandi Co.,Ltd. [J]. China Coal,2019,45(7):33-39.

[4] 邱锦波. 滚筒采煤机自动化与智能化控制技术发展及应用 [J].煤炭科学技术,2013,41(11):10-13.

QIU Jinbo. Development and application of shearer automation and intelligent control technology [J].Coal Science and Technology,2013,41(11):10-13.

[5] 杜志文,陈虎,张启志. BATMAN-adv协议在采煤机传感器控制中心无线通信系统中的实现 [J].煤矿机电,2018,56(2):43-45.

DU Zhiwen, CHEN Hu, ZHANG Qizhi. Implementation of the protocol BATMAN-adv in wireless communication system for sensor control center on shearer [J]. Colliery Mechanical & Electrical Technology, 2018,56(2):43-45.

[6] 李首滨. 煤炭智能化无人开采的现状与展望 [J].中国煤炭,2019,45(4):5-12.

LI Shoubin. Present situation and prospect on intelligent unmanned mining at work face [J]. China Coal, 2019,45(4):5-12.

[7] 韩菲娟,任芳,杨兆建,等. 综采工作面“三机”运动仿真研究 [J].工矿自动化,2018,44(9):15-19.

HAN Feijuan, REN Fang, YANG Zhaojian,et al. Simulation research on motion of three machines on fully mechanized coal mining face [J]. Industry and Mine Automation, 2018,44(9):15-19.

[8] 王国法,李占平,张金虎,等. 互联网+大采高工作面智能化升级关键技术 [J].煤炭科学技术,2016,44(7):15-19.

WANG Guofa, LI Zhanping,ZHANG Jinhu,et al. Key technology of intelligent upgrading reconstruction of Internet plus high cutting coal mining face [J]. Coal Science and Technology, 2016, 44(7):15-19.

[9] 马莉. 云计算环境下煤矿应急管理关键技术研究 [D].西安:西安科技大学,2014.

MA Li. Research on key technologies of coal mine emergency management under cloud computing environment [D]. Xi'an: Xi'an University of Science and Technology, 2014.

[10] 左旭彤,王莫为,崔勇. 低时延网络:架构,关键场景与研究展望 [J].通信学报,2019,40(8):22-35.

ZUO Xutong, WANG Mowei, CUI Yong. Low-latency networking: architecture, key scenarios and research prospect [J]. Journal of Communications, 2019,40(8):22-35.

[11] 林博,张惠民. 基于边缘计算平台的分析与研究 [J].电脑与信息技术,2019,27(4):21-24.

LIN Bo,ZHANG Huimin. Analysis and research based on edge computing platform [J].Computer and Information Technology, 2019, 27(4):21-24.

[12] 赵梓铭,刘芳,蔡志平,等. 边缘计算:平台、应用与挑战 [J].计算机研究与发展,2018,46(2):327-337.

ZHAO Ziming,LIU Fang, CAI Zhiping,et al. Edge computing: platforms, applications and challenges [J]. Journal of Computer Research and Development,2018,46(2):327-337.

[13] 严峥晖. 边缘计算技术在安防行业的发展及应用 [J].无线互联科技,2019,22(7):145-146.

YAN Zhenghui. Development and application of edge computing technology in security industry [J]. Wirelessconnection Technology,2019,22(7):145-146.

[14] 楚俊生,张博山,林兆翼. 边缘计算在物联网领域的应用及展望 [J].信息通信技术,2018,12(5):33-39.

CHU Junsheng, ZHANG Boshan, LIN Zhaoyi. Application and expectation of edge computing in Internet of things [J]. Information and Communications Technologies, 2018,12(5):33-39.

[15] ZHENG K, CURRAN M, GUPTA H,et al.Design of data center free-space optical network:optical and mechanical considerations[C]∥3rd Thermal and Fluids Engineering Conference,2018.

[16] 夏婷,李威,王超,等. 综采工作面采煤机定位技术研究现状及展望 [J].工矿自动化,2017,43(10):24-28.

XIA Ting, LI Wei, WANG Chao, et al. Research status and prospect of shearer positioning technology on fully mechanized coal mining face [J]. Industry and Mine Automation, 2017,43(10):24-28.

[17] 王国法,张德生. 煤炭智能化综采技术创新实践与发展展望 [J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa, ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining [J].Journal of China University of Mining & Technology, 2018,47(3):459-467.